繊維強化複合材料の締結構造および締結方法

【課題】本発明の解決しようとする課題は、簡便で強度の高い繊維強化複合材料の締結構造と、生産性に優れた締結方法を提供する。

【解決手段】強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とする締結構造。

【解決手段】強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とする締結構造。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は繊維強化複合材料部材へ部品を締結するための締結構造と締結方法に関する。

【背景技術】

【0002】

従来から繊維強化複合材料に部品を取り付けたり、繊維強化複合材料同士もしくや繊維強化複合材料と他の金属部材を取り付けたりする際に、非締結部材に穿孔した後、ボルト・ナットに代表される軸状の締結装置を貫通させて締結する方法が行われている。その際、特許文献1のようにボルト・ナットの締め付け力を直接作用させるためのカラー(パイプ)を用いて、繊維強化複合材料に作用する締め付け力を低減させる技術が提案されている。特許文献2では、それぞれナット部とボルト部を設けた一対のカラーで、穿孔した繊維強化複合材料の両側から挟みこむことにより、締結部の信頼性を向上させる技術が提案されている。これらの方法によれば、クリープによる軸力の低下を防げるが、締結強度は被締結部材である繊維強化複合材料の層間強度が支配される。一方で、繊維強化複合材料に締結を施す際の穿孔方法については、特許文献3に示されるように繊維強化複合材料をドリル等などにより機械加工することが一般的であるが、金属製ドリルで繊維強化複合材料を加工する際に、ドリルの磨耗が著しいためドリルの交換頻度が増し、コスト高の原因となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−225802号公報

【特許文献2】特開2006−329336号公報

【特許文献3】特開平5−116267号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の解決しようとする課題は、簡便で強度の高い繊維強化複合材料の締結構造と、生産性に優れた締結方法を提供することにある。

【課題を解決するための手段】

【0005】

かかる課題を解決するため、本発明者らは鋭意検討の結果、繊維強化複合材料の穿孔端部の形状が締結強度に大きく影響することを見出し、本発明に到達した。本発明の要旨を以下に示す。

【0006】

(1)強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とする締結構造。

(2)該軸状締結部材が雄ネジ部を有するものであり、かつ雌ネジ部を有する部材により締結されていることを特徴とする第(1)項記載の締結構造。

(3)該穿孔に金属製カラーを介して、該軸状締結部材が貫通していることを特徴とする第(1)項または第(2)項記載の締結構造。

(4)該金属製カラーが凹凸部を有するものであることを特徴とする第(1)〜(3)項のいずれかに記載の締結構造

(5)該軸状締結部材と接する金属製板状部材を含んでいることを特徴とする第(1)〜(4)項のいずれかに記載の締結構造。

(6)該金属製板状部材がワッシャであることを特徴とする第(5)項記載の締結構造。

(7)該繊維強化複合材料に含まれるマトリックス樹脂が熱可塑性樹脂であることを特徴とする第(1)〜(6)項のいずれかに記載の締結構造。

(8)該繊維強化複合材料に含まれる強化繊維が炭素繊維である第(1)〜(7)項のいずれかに記載の締結構造。

(9)強化繊維とマトリックス樹脂とを含む繊維強化複合材料の穿孔を設ける箇所、該軸状締結部材、または穿孔用部材の少なくとも1つをマトリックス樹脂の軟化点以上の温度に加熱してから、該繊維強化複合材料に該軸状締結部材を貫通させるか、または該穿孔用部材にて穿孔を設けた後に該軸状締結部材を貫通させ、締結後に冷却固化させることを特徴とする第(7)項または第(8)項に記載の締結構造の製造方法。

(10)前記穿孔用部材が、鋭利な先端を有する金属部材であることを特徴とする第(9)項記載の締結構造の製造方法。

(11)該軸状締結部材に振動を与え、該繊維強化複合材料との摩擦により、該マトリックス樹脂の軟化点以上の温度に加熱することを特徴とする第(9)項記載の締結構造の製造方法。

(12)該穿孔用部材に振動を与え、該繊維強化複合材料と摩擦させることにより、該マトリックス樹脂の融点以上の温度に加熱することを特徴とする第(9)項記載の締結構造の製造方法。

【発明の効果】

【0007】

本発明に記載の締結構造によれば、繊維強化複合材料の締結荷重(特に面外への引抜荷重)を簡便な構造によって向上させることができる。また、本発明に記載の締結方法によれば、ドリルなどの刃先が消耗する工具を使用することなく、強度の高い締結構造を効率的に製造することが可能となる。

【図面の簡単な説明】

【0008】

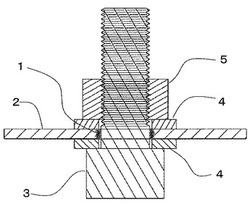

【図1】本発明の締結構造の第1実施形態を示す断面図である。

【図2】本発明の締結構造の第1実施形態の部品構成を示す図である。

【図3】本発明の締結構造の第2実施形態を示す断面図である。

【図4】本発明の締結構造の第2実施形態の部品構成を示す図である。

【図5】本発明の締結構造の第3実施形態を示す断面図である。

【図6】本発明の締結構造の第3実施形態の部品構成を示す図である。

【図7】本発明の締結構造の第4実施形態を示す断面図である。

【図8】本発明の締結構造の第4実施形態の部品構成を示す図である。

【図9】本発明の締結構造の製造方法において、穿孔用部材として、鋭利な先端を有する金属部材を用いる場合の例示図である。

【図10】実施例1の締結構造における、端部がささくれ状となった穿孔の外観を示す写真である。

【図11】比較例1の締結構造における、従来技術の金属ドリルを用いた機械加工による穿孔の外観を示す写真である。

【発明を実施するための形態】

【0009】

以下、本発明の締結構造の実施形態について、図面も参照の上説明するが、本発明はこれらに制限されるものではない。

【0010】

[マトリックス樹脂]

本発明に用いられるマトリックス樹脂は、熱可塑性樹脂もしくは熱硬化性樹脂であり、好ましくは熱可塑性樹脂またはそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリオレフィン系樹脂、ポリエステル樹脂、アクリル樹脂、ポリ乳酸樹脂、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、メラミン樹脂、ポリウレタン樹脂、ポリイミド樹脂、およびこれらの樹脂から選ばれる2種類以上の混合物(樹脂組成物)等からなる群から選択された少なくとも1種が挙げられるが特に制限はない。上記の樹脂組成物としては、ポリカーボネート樹脂とポリエステル樹脂の組成物、ポリカーボネートとABS樹脂との組成物、ポリフェニレンエーテル樹脂とポリアミド樹脂の組成物、ポリアミド樹脂とABS樹脂の組成物、およびポリエステル樹脂とナイロン樹脂の組成物等からなる群から選択された少なくとも1種が好ましい。

【0011】

[強化繊維]

本発明の締結構造に用いられる強化繊維としては、締結構造の用途に応じた各種の繊維を使用できるが、ガラス繊維、ポリエステル繊維、ポリオレフィン繊維、炭素繊維、パラ系アラミド繊維、メタ系アラミド繊維、ボロン繊維、アゾール繊維、アルミナ繊維等からなる群から選択された少なくとも1種が好ましいものとして挙げられ、特に好ましくは比強度と比弾性に優れる炭素繊維である。

【0012】

[繊維強化複合材料]

本発明の締結構造における繊維強化複合材料とは、強化繊維とマトリックス樹脂とを含み、穿孔を有するものであり、かつ当該穿孔の端部がささくれ状となっているものである。当該穿孔の寸法および形状は、締結構造の用途、目的に応じて適宜設定されるが、その端部がささくれ状になっていることが肝要である。ここでいう「ささくれ状」とは、爪の生え際の皮が荒れて指の根元の方向に細かく剥けているような、鱗や髭、毛羽が逆立っているような不均一で乱れた形状になっていることをいい、一例を図10に示す。比較のため、従来技術である金属ドリルを用いた機械加工による穿孔の一例を図11に示す。なお、本発明において、繊維強化複合材料の穿孔の端部のささくれ状部分としては、該繊維強化複合材料自体が細かく剥けたり裂けたりしたものが好ましく、図11に示すような均一な端部の穿孔に、別のささくれ状の物質を接合してささくれ状の形状としたような場合は効果が劣ることがある。

【0013】

繊維強化複合材料中の強化繊維の形態は、短繊維でも、長繊維でも、連続繊維でも良く、これらのうち2種類以上を組み合わせて用いても良い。短繊維とは繊維長が0.1〜10mm、長繊維とは繊維長が10mm〜100mm、連続繊維とは繊維長が100mm以上のものである。短繊維や長繊維の場合は、チョップドストランド等を用いて抄紙されたペーパーであってもよい。連続繊維の場合は、織編物、ストランドの一方方向配列シート状物及び多軸織物等のシート状、または不織布状でマトリックス樹脂中に含有されていることも好ましい。なお、多軸織物とは、一般に、一方向に引き揃えた繊維強化材の束をシート状にして角度を変えて積層したもの(多軸織物基材)を、ナイロン糸、ポリエステル糸、ガラス繊維糸等のステッチ糸で、この積層体を厚さ方向に貫通して、積層体の表面と裏面の間を表面方向に沿って往復しステッチした織物をいう。該繊維強化樹脂成形体を構成する繊維強化材料は、強化繊維がランダムに分散したものあるいは特定の繊維配向をしたものでもよく、強化繊維が面配向したものあるいは一軸配向したもの、あるいはそれらの組み合わせ、あるいはそれらの積層体であることが好ましい。

【0014】

本発明の締結構造における繊維強化複合材料の形状は主として平板状だが、用途・目的に応じて塊状、曲板状部材、および円筒状等、種々の形状のものよりなる群から選択された少なくとも1種を用いることができる。また複数の繊維強化複合材料を重ねて本発明の締結構造とすることも可能である。

【0015】

本発明の締結構造における繊維強化複合材料は、繊維強化複合材料の部分と樹脂のみの部分との積層体やサンドイッチ構造にすることもできる。サンドイッチ構造の場合は、コア部材が複合材料であって表皮部材が樹脂であっても良く、逆にコア部材が樹脂のみの部分であって、表皮部材が複合材料であっても良い。

【0016】

[軸状締結部材]

本発明の締結構造に含まれる軸状締結部材とは、主たる構造部分が軸の形状をした部品又は部分をいい、円柱状、角柱状など種々の形状のものを含み、中空であっても中実であっても良く、直線状でも曲線状でも良く、棒状部材とも言われる。具体的な部材の例としては、車両用のロッドやシャフトなども挙げることができる。本発明の締結構造に含まれる軸状締結部材としては、雄ネジ部を有するものが好ましく、その最も代表的なものとしては、ボルトが挙げられるが、これに限定されない。

【0017】

[締結構造]

本発明の締結構造は、前記のとおり、強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とするものである。

【0018】

本発明の締結構造において、該軸状締結部材としては前記のとおり、雄ネジ部を有するものが好ましく、かつ、該軸状締結部材が雌ネジ部を有する部材により締結されている構造が好ましい。雌ネジ部を有する部材としては、雌ネジが切られている部分がある、塊状部材、平板状部材、曲板状部材、および円筒部材等、種々の形状の部材よりなる群から選択された少なくとも1種を用いることができる。さらに、ネジ止めのほか、各種の止め輪を用いても良い。

【0019】

本発明の締結構造では、該穿孔に金属製カラーを介して、該軸状締結部材が貫通しているものも好ましい。このような構造とすることにより、繊維強化複合材料に作用する締結荷重を抑制することが可能となり、クリープによる締結部のガタつきや緩みを防止することができる。また、該金属製カラーとして、凹凸部を有するものを用いると上記効果がより顕著となり好ましい。

【0020】

また、本発明の締結構造では、該軸状締結部材と接する金属製板状部材を含んでいるものも好ましい。このような構造とすることにより、締結部に作用する荷重を分散して支持することが可能となり、締結強度のさらなる向上が見込める。金属製板状部材の形状は任意であり、用途に応じて、環状、円板状、正方形状、長方形状など各種形状の部材よりなる群から選択された少なくとも1種を用いることができるが、環状や多角形状のワッシャが好ましい。

【0021】

本発明の締結構造の第1の実施形態について、具体的に、図1〜2に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材としてボルト3が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の両面に配置されており、雌ネジ部を有する部材としてナット5によって締結されている。

【0022】

本発明の締結構造の第2の実施形態について図3〜4に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材として雄ネジ部を有する部品6が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の両面に配置されており、雌ネジ部を有する部材として雌ネジ部を有する部品7によって締結されている。

【0023】

本発明の締結構造の第3の実施形態について図5〜6に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材としてボルト3が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の片面に配置されており、その反対側には金属製カラー8が配置されており、雌ネジ部を有する部材としてナット5によって締結されている。

【0024】

本発明の締結構造の第4の実施形態について図7〜8に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材としてボルト3が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の片面に配置されており、その反対側には正方形状の金属製板状部材9が配置されており、雌ネジ部を有する部材としてナット5によって締結されている。

【0025】

[締結構造の製造方法]

本発明の締結構造の製造方法としては、繊維強化複合材料に、端部がささくれ状の穿孔を設け、該穿孔に前記のような軸状締結部材を貫通させ、これを締結して締結構造を形成できる方法であれば、いかなる方法を以って製造しても良い。ただし、穿孔を設ける為に、ドリルや刃物のような機械加工を施した場合、刃先が摩耗して交換の頻度が高くなり、コスト高になることがある。

【0026】

繊維強化複合材料のマトリックス樹脂が熱可塑性樹脂またはそれらの組成物である場合には、穿孔を設ける箇所、軸状締結部材、または穿孔用部材の少なくとも1つをマトリックス樹脂の軟化点以上に加熱してから、繊維強化複合材料に軸状締結部材を貫通されるか、または穿孔用部材にて穿孔を設けた後に軸状締結部材を貫通させ、締結後に冷却固化させることが好ましい。ここでマトリックス樹脂の軟化点とは、結晶性熱可塑性樹脂においては結晶の融解温度、非晶性熱可塑性樹脂においてはガラス転移温度である。

【0027】

上記のような方法により、機械加工のような刃先の摩耗を伴うことなく、効率的にささくれ状の端部を有する穿孔を製造することが可能である。穿孔用部材の形状は任意であるが、図9に示すように鋭利な先端を有する金属部材であることが好ましい。軸状締結部材を貫通させる場合においても、軸状部材の先端を鋭利な形状とするほうが好ましいことは明白である。

【0028】

繊維強化複合材料の穿孔を設ける箇所、軸状締結部材、または穿孔用部材をマトリックス樹脂の軟化点以上まで加熱する方法としては、接触式のヒーターの他、熱風ヒーター、IHヒーター、レーザーなどの非接触加熱方法を用いることも可能である。また、軸状締結部材または穿孔用部材に機械的振動を与えながら繊維強化複合材料の穿孔を設ける箇所に接触させ、摩擦熱を発生させて加熱することも可能である。この場合、機械的振動の発生源としては超音波が好ましく用いられる。また軸状締結部材または穿孔用部材をモーターなどの駆動源によって回転させ、摩擦熱を発生させることも可能である。

【0029】

本発明の締結構造の製造方法において、繊維強化複合材料の穿孔に軸状締結部材を貫通させ、これを締結する際の締結方法としては、溶接による方法、ハンダ付けによる方法、接着剤による方法、いわゆる“かしめ”(一方の部品をもう一方の部品で挟み込み、その外側から圧力をかけて変形させ固定すること)による方法、およびネジ止めによる方法よりなる群から選択された少なくとも1種を用いることができる、なかでも前記のとおり、軸状締結部材として雄ネジ部を有するものを用い、更に雌ネジ部を有する部材を用いてネジ止めにて締結する方法が好ましい。

【実施例】

【0030】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれにより何等限定を受けるものでは無い。

【0031】

[実施例1]

幅80mm、長さ80mm、厚み2mmの繊維強化複合材料(マトリックス樹脂:ナイロン6。 強化繊維:比弾性率14×108cmの炭素繊維(東邦テナックス(株)製テナックスSTS40(登録商標))。該炭素繊維は実質的に面内に二軸配向しており、二軸の織り成す角度が90度となるように配置。)を用い、該マトリックス樹脂の軟化点以上に加熱した鋭利な先端を有する穿孔用部材(半田ゴテ)により、端部がささくれ状である穿孔を設けた繊維強化複合材料の試験片を作成し(図10を参照)、それにワッシャを介してM8のボルト・ナットで締結を施した。繊維強化複合材料の全周を15mm幅で拘束し、ボルトの先端に引張り荷重を作用させ、引抜荷重を測定したところ12kNだった。

端部がささくれ状である穿孔を用いた締結構造の引抜荷重は、下記のドリルによる穿孔を用いた締結構造の引抜強度より2割も高かった。

【0032】

[比較例1]

繊維強化複合材料の穿孔を金属ドリルにより設け、当該穿孔の端部を、ささくれ状部分を有しない平滑なものとした(図11を参照)以外は実施例1と同様に操作を行ったところ、試験片の引抜荷重は10kNであった。

【産業上の利用可能性】

【0033】

本発明の締結構造は、航空宇宙、輸送機械、電気・電子機器、工作・産業・一般・精密機械など広範囲に利用でき、特に自動車用部品、車両構造に好適である。

【符号の説明】

【0034】

1 端部がささくれ状の穿孔

2 繊維強化複合材料

3 ボルト

4 ワッシャ

5 ナット

6 雄ネジ部を有する部品

7 雌ネジ部を有する部品

8 金属製カラー

9 正方形状の金属製板状部材

10 穿孔用部材

【技術分野】

【0001】

本発明は繊維強化複合材料部材へ部品を締結するための締結構造と締結方法に関する。

【背景技術】

【0002】

従来から繊維強化複合材料に部品を取り付けたり、繊維強化複合材料同士もしくや繊維強化複合材料と他の金属部材を取り付けたりする際に、非締結部材に穿孔した後、ボルト・ナットに代表される軸状の締結装置を貫通させて締結する方法が行われている。その際、特許文献1のようにボルト・ナットの締め付け力を直接作用させるためのカラー(パイプ)を用いて、繊維強化複合材料に作用する締め付け力を低減させる技術が提案されている。特許文献2では、それぞれナット部とボルト部を設けた一対のカラーで、穿孔した繊維強化複合材料の両側から挟みこむことにより、締結部の信頼性を向上させる技術が提案されている。これらの方法によれば、クリープによる軸力の低下を防げるが、締結強度は被締結部材である繊維強化複合材料の層間強度が支配される。一方で、繊維強化複合材料に締結を施す際の穿孔方法については、特許文献3に示されるように繊維強化複合材料をドリル等などにより機械加工することが一般的であるが、金属製ドリルで繊維強化複合材料を加工する際に、ドリルの磨耗が著しいためドリルの交換頻度が増し、コスト高の原因となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−225802号公報

【特許文献2】特開2006−329336号公報

【特許文献3】特開平5−116267号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の解決しようとする課題は、簡便で強度の高い繊維強化複合材料の締結構造と、生産性に優れた締結方法を提供することにある。

【課題を解決するための手段】

【0005】

かかる課題を解決するため、本発明者らは鋭意検討の結果、繊維強化複合材料の穿孔端部の形状が締結強度に大きく影響することを見出し、本発明に到達した。本発明の要旨を以下に示す。

【0006】

(1)強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とする締結構造。

(2)該軸状締結部材が雄ネジ部を有するものであり、かつ雌ネジ部を有する部材により締結されていることを特徴とする第(1)項記載の締結構造。

(3)該穿孔に金属製カラーを介して、該軸状締結部材が貫通していることを特徴とする第(1)項または第(2)項記載の締結構造。

(4)該金属製カラーが凹凸部を有するものであることを特徴とする第(1)〜(3)項のいずれかに記載の締結構造

(5)該軸状締結部材と接する金属製板状部材を含んでいることを特徴とする第(1)〜(4)項のいずれかに記載の締結構造。

(6)該金属製板状部材がワッシャであることを特徴とする第(5)項記載の締結構造。

(7)該繊維強化複合材料に含まれるマトリックス樹脂が熱可塑性樹脂であることを特徴とする第(1)〜(6)項のいずれかに記載の締結構造。

(8)該繊維強化複合材料に含まれる強化繊維が炭素繊維である第(1)〜(7)項のいずれかに記載の締結構造。

(9)強化繊維とマトリックス樹脂とを含む繊維強化複合材料の穿孔を設ける箇所、該軸状締結部材、または穿孔用部材の少なくとも1つをマトリックス樹脂の軟化点以上の温度に加熱してから、該繊維強化複合材料に該軸状締結部材を貫通させるか、または該穿孔用部材にて穿孔を設けた後に該軸状締結部材を貫通させ、締結後に冷却固化させることを特徴とする第(7)項または第(8)項に記載の締結構造の製造方法。

(10)前記穿孔用部材が、鋭利な先端を有する金属部材であることを特徴とする第(9)項記載の締結構造の製造方法。

(11)該軸状締結部材に振動を与え、該繊維強化複合材料との摩擦により、該マトリックス樹脂の軟化点以上の温度に加熱することを特徴とする第(9)項記載の締結構造の製造方法。

(12)該穿孔用部材に振動を与え、該繊維強化複合材料と摩擦させることにより、該マトリックス樹脂の融点以上の温度に加熱することを特徴とする第(9)項記載の締結構造の製造方法。

【発明の効果】

【0007】

本発明に記載の締結構造によれば、繊維強化複合材料の締結荷重(特に面外への引抜荷重)を簡便な構造によって向上させることができる。また、本発明に記載の締結方法によれば、ドリルなどの刃先が消耗する工具を使用することなく、強度の高い締結構造を効率的に製造することが可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明の締結構造の第1実施形態を示す断面図である。

【図2】本発明の締結構造の第1実施形態の部品構成を示す図である。

【図3】本発明の締結構造の第2実施形態を示す断面図である。

【図4】本発明の締結構造の第2実施形態の部品構成を示す図である。

【図5】本発明の締結構造の第3実施形態を示す断面図である。

【図6】本発明の締結構造の第3実施形態の部品構成を示す図である。

【図7】本発明の締結構造の第4実施形態を示す断面図である。

【図8】本発明の締結構造の第4実施形態の部品構成を示す図である。

【図9】本発明の締結構造の製造方法において、穿孔用部材として、鋭利な先端を有する金属部材を用いる場合の例示図である。

【図10】実施例1の締結構造における、端部がささくれ状となった穿孔の外観を示す写真である。

【図11】比較例1の締結構造における、従来技術の金属ドリルを用いた機械加工による穿孔の外観を示す写真である。

【発明を実施するための形態】

【0009】

以下、本発明の締結構造の実施形態について、図面も参照の上説明するが、本発明はこれらに制限されるものではない。

【0010】

[マトリックス樹脂]

本発明に用いられるマトリックス樹脂は、熱可塑性樹脂もしくは熱硬化性樹脂であり、好ましくは熱可塑性樹脂またはそれらの組成物である。具体的には、ポリカーボネート樹脂、ポリオレフィン系樹脂、ポリエステル樹脂、アクリル樹脂、ポリ乳酸樹脂、ポリアミド樹脂、ASA樹脂、ABS樹脂、ポリエーテルケトン樹脂、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンオキサイド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリアミドイミド樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、メラミン樹脂、ポリウレタン樹脂、ポリイミド樹脂、およびこれらの樹脂から選ばれる2種類以上の混合物(樹脂組成物)等からなる群から選択された少なくとも1種が挙げられるが特に制限はない。上記の樹脂組成物としては、ポリカーボネート樹脂とポリエステル樹脂の組成物、ポリカーボネートとABS樹脂との組成物、ポリフェニレンエーテル樹脂とポリアミド樹脂の組成物、ポリアミド樹脂とABS樹脂の組成物、およびポリエステル樹脂とナイロン樹脂の組成物等からなる群から選択された少なくとも1種が好ましい。

【0011】

[強化繊維]

本発明の締結構造に用いられる強化繊維としては、締結構造の用途に応じた各種の繊維を使用できるが、ガラス繊維、ポリエステル繊維、ポリオレフィン繊維、炭素繊維、パラ系アラミド繊維、メタ系アラミド繊維、ボロン繊維、アゾール繊維、アルミナ繊維等からなる群から選択された少なくとも1種が好ましいものとして挙げられ、特に好ましくは比強度と比弾性に優れる炭素繊維である。

【0012】

[繊維強化複合材料]

本発明の締結構造における繊維強化複合材料とは、強化繊維とマトリックス樹脂とを含み、穿孔を有するものであり、かつ当該穿孔の端部がささくれ状となっているものである。当該穿孔の寸法および形状は、締結構造の用途、目的に応じて適宜設定されるが、その端部がささくれ状になっていることが肝要である。ここでいう「ささくれ状」とは、爪の生え際の皮が荒れて指の根元の方向に細かく剥けているような、鱗や髭、毛羽が逆立っているような不均一で乱れた形状になっていることをいい、一例を図10に示す。比較のため、従来技術である金属ドリルを用いた機械加工による穿孔の一例を図11に示す。なお、本発明において、繊維強化複合材料の穿孔の端部のささくれ状部分としては、該繊維強化複合材料自体が細かく剥けたり裂けたりしたものが好ましく、図11に示すような均一な端部の穿孔に、別のささくれ状の物質を接合してささくれ状の形状としたような場合は効果が劣ることがある。

【0013】

繊維強化複合材料中の強化繊維の形態は、短繊維でも、長繊維でも、連続繊維でも良く、これらのうち2種類以上を組み合わせて用いても良い。短繊維とは繊維長が0.1〜10mm、長繊維とは繊維長が10mm〜100mm、連続繊維とは繊維長が100mm以上のものである。短繊維や長繊維の場合は、チョップドストランド等を用いて抄紙されたペーパーであってもよい。連続繊維の場合は、織編物、ストランドの一方方向配列シート状物及び多軸織物等のシート状、または不織布状でマトリックス樹脂中に含有されていることも好ましい。なお、多軸織物とは、一般に、一方向に引き揃えた繊維強化材の束をシート状にして角度を変えて積層したもの(多軸織物基材)を、ナイロン糸、ポリエステル糸、ガラス繊維糸等のステッチ糸で、この積層体を厚さ方向に貫通して、積層体の表面と裏面の間を表面方向に沿って往復しステッチした織物をいう。該繊維強化樹脂成形体を構成する繊維強化材料は、強化繊維がランダムに分散したものあるいは特定の繊維配向をしたものでもよく、強化繊維が面配向したものあるいは一軸配向したもの、あるいはそれらの組み合わせ、あるいはそれらの積層体であることが好ましい。

【0014】

本発明の締結構造における繊維強化複合材料の形状は主として平板状だが、用途・目的に応じて塊状、曲板状部材、および円筒状等、種々の形状のものよりなる群から選択された少なくとも1種を用いることができる。また複数の繊維強化複合材料を重ねて本発明の締結構造とすることも可能である。

【0015】

本発明の締結構造における繊維強化複合材料は、繊維強化複合材料の部分と樹脂のみの部分との積層体やサンドイッチ構造にすることもできる。サンドイッチ構造の場合は、コア部材が複合材料であって表皮部材が樹脂であっても良く、逆にコア部材が樹脂のみの部分であって、表皮部材が複合材料であっても良い。

【0016】

[軸状締結部材]

本発明の締結構造に含まれる軸状締結部材とは、主たる構造部分が軸の形状をした部品又は部分をいい、円柱状、角柱状など種々の形状のものを含み、中空であっても中実であっても良く、直線状でも曲線状でも良く、棒状部材とも言われる。具体的な部材の例としては、車両用のロッドやシャフトなども挙げることができる。本発明の締結構造に含まれる軸状締結部材としては、雄ネジ部を有するものが好ましく、その最も代表的なものとしては、ボルトが挙げられるが、これに限定されない。

【0017】

[締結構造]

本発明の締結構造は、前記のとおり、強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とするものである。

【0018】

本発明の締結構造において、該軸状締結部材としては前記のとおり、雄ネジ部を有するものが好ましく、かつ、該軸状締結部材が雌ネジ部を有する部材により締結されている構造が好ましい。雌ネジ部を有する部材としては、雌ネジが切られている部分がある、塊状部材、平板状部材、曲板状部材、および円筒部材等、種々の形状の部材よりなる群から選択された少なくとも1種を用いることができる。さらに、ネジ止めのほか、各種の止め輪を用いても良い。

【0019】

本発明の締結構造では、該穿孔に金属製カラーを介して、該軸状締結部材が貫通しているものも好ましい。このような構造とすることにより、繊維強化複合材料に作用する締結荷重を抑制することが可能となり、クリープによる締結部のガタつきや緩みを防止することができる。また、該金属製カラーとして、凹凸部を有するものを用いると上記効果がより顕著となり好ましい。

【0020】

また、本発明の締結構造では、該軸状締結部材と接する金属製板状部材を含んでいるものも好ましい。このような構造とすることにより、締結部に作用する荷重を分散して支持することが可能となり、締結強度のさらなる向上が見込める。金属製板状部材の形状は任意であり、用途に応じて、環状、円板状、正方形状、長方形状など各種形状の部材よりなる群から選択された少なくとも1種を用いることができるが、環状や多角形状のワッシャが好ましい。

【0021】

本発明の締結構造の第1の実施形態について、具体的に、図1〜2に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材としてボルト3が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の両面に配置されており、雌ネジ部を有する部材としてナット5によって締結されている。

【0022】

本発明の締結構造の第2の実施形態について図3〜4に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材として雄ネジ部を有する部品6が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の両面に配置されており、雌ネジ部を有する部材として雌ネジ部を有する部品7によって締結されている。

【0023】

本発明の締結構造の第3の実施形態について図5〜6に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材としてボルト3が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の片面に配置されており、その反対側には金属製カラー8が配置されており、雌ネジ部を有する部材としてナット5によって締結されている。

【0024】

本発明の締結構造の第4の実施形態について図7〜8に示す。端部がささくれ状の穿孔1を有する正方形片の繊維強化複合材料2に、軸状締結部材としてボルト3が貫通して締結されている。軸状締結部材と接する金属製板状部材としてワッシャ4が繊維強化複合材料の片面に配置されており、その反対側には正方形状の金属製板状部材9が配置されており、雌ネジ部を有する部材としてナット5によって締結されている。

【0025】

[締結構造の製造方法]

本発明の締結構造の製造方法としては、繊維強化複合材料に、端部がささくれ状の穿孔を設け、該穿孔に前記のような軸状締結部材を貫通させ、これを締結して締結構造を形成できる方法であれば、いかなる方法を以って製造しても良い。ただし、穿孔を設ける為に、ドリルや刃物のような機械加工を施した場合、刃先が摩耗して交換の頻度が高くなり、コスト高になることがある。

【0026】

繊維強化複合材料のマトリックス樹脂が熱可塑性樹脂またはそれらの組成物である場合には、穿孔を設ける箇所、軸状締結部材、または穿孔用部材の少なくとも1つをマトリックス樹脂の軟化点以上に加熱してから、繊維強化複合材料に軸状締結部材を貫通されるか、または穿孔用部材にて穿孔を設けた後に軸状締結部材を貫通させ、締結後に冷却固化させることが好ましい。ここでマトリックス樹脂の軟化点とは、結晶性熱可塑性樹脂においては結晶の融解温度、非晶性熱可塑性樹脂においてはガラス転移温度である。

【0027】

上記のような方法により、機械加工のような刃先の摩耗を伴うことなく、効率的にささくれ状の端部を有する穿孔を製造することが可能である。穿孔用部材の形状は任意であるが、図9に示すように鋭利な先端を有する金属部材であることが好ましい。軸状締結部材を貫通させる場合においても、軸状部材の先端を鋭利な形状とするほうが好ましいことは明白である。

【0028】

繊維強化複合材料の穿孔を設ける箇所、軸状締結部材、または穿孔用部材をマトリックス樹脂の軟化点以上まで加熱する方法としては、接触式のヒーターの他、熱風ヒーター、IHヒーター、レーザーなどの非接触加熱方法を用いることも可能である。また、軸状締結部材または穿孔用部材に機械的振動を与えながら繊維強化複合材料の穿孔を設ける箇所に接触させ、摩擦熱を発生させて加熱することも可能である。この場合、機械的振動の発生源としては超音波が好ましく用いられる。また軸状締結部材または穿孔用部材をモーターなどの駆動源によって回転させ、摩擦熱を発生させることも可能である。

【0029】

本発明の締結構造の製造方法において、繊維強化複合材料の穿孔に軸状締結部材を貫通させ、これを締結する際の締結方法としては、溶接による方法、ハンダ付けによる方法、接着剤による方法、いわゆる“かしめ”(一方の部品をもう一方の部品で挟み込み、その外側から圧力をかけて変形させ固定すること)による方法、およびネジ止めによる方法よりなる群から選択された少なくとも1種を用いることができる、なかでも前記のとおり、軸状締結部材として雄ネジ部を有するものを用い、更に雌ネジ部を有する部材を用いてネジ止めにて締結する方法が好ましい。

【実施例】

【0030】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれにより何等限定を受けるものでは無い。

【0031】

[実施例1]

幅80mm、長さ80mm、厚み2mmの繊維強化複合材料(マトリックス樹脂:ナイロン6。 強化繊維:比弾性率14×108cmの炭素繊維(東邦テナックス(株)製テナックスSTS40(登録商標))。該炭素繊維は実質的に面内に二軸配向しており、二軸の織り成す角度が90度となるように配置。)を用い、該マトリックス樹脂の軟化点以上に加熱した鋭利な先端を有する穿孔用部材(半田ゴテ)により、端部がささくれ状である穿孔を設けた繊維強化複合材料の試験片を作成し(図10を参照)、それにワッシャを介してM8のボルト・ナットで締結を施した。繊維強化複合材料の全周を15mm幅で拘束し、ボルトの先端に引張り荷重を作用させ、引抜荷重を測定したところ12kNだった。

端部がささくれ状である穿孔を用いた締結構造の引抜荷重は、下記のドリルによる穿孔を用いた締結構造の引抜強度より2割も高かった。

【0032】

[比較例1]

繊維強化複合材料の穿孔を金属ドリルにより設け、当該穿孔の端部を、ささくれ状部分を有しない平滑なものとした(図11を参照)以外は実施例1と同様に操作を行ったところ、試験片の引抜荷重は10kNであった。

【産業上の利用可能性】

【0033】

本発明の締結構造は、航空宇宙、輸送機械、電気・電子機器、工作・産業・一般・精密機械など広範囲に利用でき、特に自動車用部品、車両構造に好適である。

【符号の説明】

【0034】

1 端部がささくれ状の穿孔

2 繊維強化複合材料

3 ボルト

4 ワッシャ

5 ナット

6 雄ネジ部を有する部品

7 雌ネジ部を有する部品

8 金属製カラー

9 正方形状の金属製板状部材

10 穿孔用部材

【特許請求の範囲】

【請求項1】

強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とする締結構造。

【請求項2】

該軸状締結部材が雄ネジ部を有するものであり、かつ雌ネジ部を有する部材により締結されていることを特徴とする請求項1記載の締結構造。

【請求項3】

該穿孔に金属製カラーを介して、該軸状締結部材が貫通していることを特徴とする請求項1または2記載の締結構造。

【請求項4】

該金属製カラーが凹凸部を有するものであることを特徴とする請求項1〜3のいずれかに記載の締結構造。

【請求項5】

該軸状締結部材と接する金属製板状部材を含んでいることを特徴とする請求項1〜4のいずれかに記載の締結構造。

【請求項6】

該金属製板状部材がワッシャであることを特徴とする請求項5記載の締結構造。

【請求項7】

該繊維強化複合材料に含まれるマトリックス樹脂が熱可塑性樹脂であることを特徴とする請求項1〜6のいずれかに記載の締結構造。

【請求項8】

該繊維強化複合材料に含まれる強化繊維が炭素繊維である請求項1〜7のいずれかに記載の締結構造。

【請求項9】

強化繊維とマトリックス樹脂とを含む繊維強化複合材料の穿孔を設ける箇所、該軸状締結部材、または穿孔用部材の少なくとも1つをマトリックス樹脂の軟化点以上の温度に加熱してから、該繊維強化複合材料に該軸状締結部材を貫通させるか、または該穿孔用部材にて穿孔を設けた後に該軸状締結部材を貫通させ、締結後に冷却固化させることを特徴とする請求項7または8に記載の締結構造の製造方法。

【請求項10】

前記穿孔用部材が、鋭利な先端を有する金属部材であることを特徴とする請求項9記載の締結構造の製造方法。

【請求項11】

該軸状締結部材に振動を与え、該繊維強化複合材料との摩擦により、該マトリックス樹脂の軟化点以上の温度に加熱することを特徴とする請求項9記載の締結構造の製造方法。

【請求項12】

該穿孔用部材に振動を与え、該繊維強化複合材料と摩擦させることにより、該マトリックス樹脂の融点以上の温度に加熱することを特徴とする請求項9記載の締結構造の製造方法。

【請求項1】

強化繊維とマトリックス樹脂とを含み、穿孔を有する繊維強化複合材料の該穿孔に、軸状締結部材が貫通し締結されている締結構造において、該穿孔の端部がささくれ状となっていることを特徴とする締結構造。

【請求項2】

該軸状締結部材が雄ネジ部を有するものであり、かつ雌ネジ部を有する部材により締結されていることを特徴とする請求項1記載の締結構造。

【請求項3】

該穿孔に金属製カラーを介して、該軸状締結部材が貫通していることを特徴とする請求項1または2記載の締結構造。

【請求項4】

該金属製カラーが凹凸部を有するものであることを特徴とする請求項1〜3のいずれかに記載の締結構造。

【請求項5】

該軸状締結部材と接する金属製板状部材を含んでいることを特徴とする請求項1〜4のいずれかに記載の締結構造。

【請求項6】

該金属製板状部材がワッシャであることを特徴とする請求項5記載の締結構造。

【請求項7】

該繊維強化複合材料に含まれるマトリックス樹脂が熱可塑性樹脂であることを特徴とする請求項1〜6のいずれかに記載の締結構造。

【請求項8】

該繊維強化複合材料に含まれる強化繊維が炭素繊維である請求項1〜7のいずれかに記載の締結構造。

【請求項9】

強化繊維とマトリックス樹脂とを含む繊維強化複合材料の穿孔を設ける箇所、該軸状締結部材、または穿孔用部材の少なくとも1つをマトリックス樹脂の軟化点以上の温度に加熱してから、該繊維強化複合材料に該軸状締結部材を貫通させるか、または該穿孔用部材にて穿孔を設けた後に該軸状締結部材を貫通させ、締結後に冷却固化させることを特徴とする請求項7または8に記載の締結構造の製造方法。

【請求項10】

前記穿孔用部材が、鋭利な先端を有する金属部材であることを特徴とする請求項9記載の締結構造の製造方法。

【請求項11】

該軸状締結部材に振動を与え、該繊維強化複合材料との摩擦により、該マトリックス樹脂の軟化点以上の温度に加熱することを特徴とする請求項9記載の締結構造の製造方法。

【請求項12】

該穿孔用部材に振動を与え、該繊維強化複合材料と摩擦させることにより、該マトリックス樹脂の融点以上の温度に加熱することを特徴とする請求項9記載の締結構造の製造方法。

【図1】

【図3】

【図5】

【図7】

【図2】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図3】

【図5】

【図7】

【図2】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−149687(P2012−149687A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−7831(P2011−7831)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]