繊維強化複合材料

【課題】スキン−ウェブ構造のような複雑な形状の場合でも、特殊な製造方法を行わずに、擬似等方性の積層繊維束層を強化繊維として反りを低減することができる繊維強化複合材料を提供する。

【解決手段】繊維強化複合材料11は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化されている。そして、中立面16を挟んで片側における繊維配向角度が+θの繊維束層である+θ層の数と、繊維配向角度が−θの繊維束層である−θ層の数とが同じであり、繊維束層の積層順は基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じである。

【解決手段】繊維強化複合材料11は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化されている。そして、中立面16を挟んで片側における繊維配向角度が+θの繊維束層である+θ層の数と、繊維配向角度が−θの繊維束層である−θ層の数とが同じであり、繊維束層の積層順は基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化複合材料に係り、詳しくは強化繊維として繊維束層が複数積層されて全体として擬似等方性となる積層繊維束層の状態でマトリックス中に複合化された繊維強化複合材料に関する。

【背景技術】

【0002】

軽量、高強度の材料として繊維強化複合材料が使用されている。繊維強化複合材料は、強化繊維が樹脂や金属等のマトリックス中に複合化されることにより、マトリックス自体に比べて力学的特性(機械的特性)が向上するため、構造部品として好ましい。特にマトリックスとして樹脂を使用した場合はより軽量化が図れるため好ましい。そして、特に高性能が要求される用途では、強化繊維基材として繊維配列方向が一方向の繊維束層を、その配列方向が異なるように複数積層して構成したもの(積層強化材)が使用されている。

【0003】

このような積層強化材を使用して繊維強化複合材料を形成した場合の反り(曲げ、捩れ)対策としては、次のことが実施されたり提案されたりしている。

(1)発生するモーメントを打ち消すため積層構成を対称構造にする。

【0004】

(2)予め反り変形を見込んで型を製作し、反り変形後の形状を要求精度に収める。 (3)成形後に再加熱して圧縮することで反りを矯正する。

(4)異なる捩れモーメントを有する繊維で織物を構成し、発生するモーメントを打ち消す(特許文献1)。

【0005】

また、反り対策とは関係なく、繊維配向角度を15°、30°、45°又は90°ずつ変えて多層積層することにより等方性複合材を形成した場合に比べて厚みを薄くできる繊維強化型積層構造体も提案されている(特許文献2)。この繊維強化型積層構造体は、複数枚の繊維シートを積層して形成した繊維強化型積層構造体において、積層した複数枚の繊維シートは、各々隣り合う繊維シート間の繊維配向角度θが、60°<θ<90°である。そして、積層パターンの例として、次表に示すような逆対称の場合も示されている。なお、逆対称とは基準となる面を挟んで積層パターンの正負が逆の場合を指し、表1の場合、基準となる面は積層パターン0°の繊維シートが配置された面となる。

【0006】

【表1】

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実公昭63−36060号公報

【特許文献2】特開平9−1713号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記の従来技術では以下のような課題がある。

(1)の場合、繊維強化複合材料が平板状や平板を単に屈曲させた形状ではなく、複雑な形状の場合は対称積層を構成できない部位がある。例えば、図8(a)に示すように、スキン−ウェブ構造の繊維強化複合材料51を3組の対称積層シート52で構成する場合、2組の対称積層シート52を折り曲げてスキン部53とウェブ部54とを構成している。各対称積層シート52を繊維配向角度が0°、90°、±45°の繊維束層を用いて図8(b)に示すような積層構造とした場合、繊維強化複合材料51のウェブ部54における中立面を挟んで左側の部分と右側の部分とは対称にならない。なぜならば、左側及び右側に配置される対称積層シート52を、スキン部53の最上層の繊維配向角度45°層の符号が同じに配置した場合、図8(c)に示すように、ウェブ部54では繊維配向角度45°層の符号は、左側に配置された対称積層シート52と、右側に配置された対称積層シート52の対向面を境に逆になってしまう。その結果、繊維強化複合材料51に捩れが発生する。

【0009】

(2)の場合、反り変形データ取得のためのトライ試作が必要なため、コスト及び工数が増加する。

(3)の場合、成形後に矯正工程が増え、製造コストが高くなる。

【0010】

(4)の場合、市販の一方向材または織物では対応できないため、材料の製造コストが高くなる。

また、特許文献2のように繊維シートの積層パターンとして繊維配向角度を単に逆対称にした構成では、捩れを低減することはできない。

【0011】

本発明の目的は、スキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる繊維強化複合材料を提供することにある。

【課題を解決するための手段】

【0012】

前記の目的を達成するため、請求項1に記載の発明は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化された繊維強化複合材料であって、基準面を挟んで片側における繊維配向角度が+θの前記繊維束層である+θ層の数と、繊維配向角度が−θの前記繊維束層である−θ層の数とが同じであり、前記繊維束層の積層順は前記基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じである。

【0013】

なお、基準面とは積層繊維束層内において任意の繊維束層間に仮想的に存在する面であり、繊維配向角度は例えば積層繊維束層が長方形状の場合、その長手方向に対する角度を指す。

【0014】

この発明では、繊維強化複合材料を構成する繊維束層のうち繊維配向角度が−θ及び+θの繊維束層が基準面を境に逆対称、かつ上記の条件で配置されることにより、繊維強化複合材料の状態において、−θ層及び+θ層に起因する捩りモーメントが打ち消され、全体の合成モーメントが低減される。したがって、繊維強化複合材料がスキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる。

【0015】

請求項2に記載の発明は、請求項1に記載の発明において、前記θ層及び前記−θ層は前記基準面を挟んだ両側にそれぞれ2層ずつ存在し、前記繊維束層の積層順として、前記基準面を挟んで一方の側では二つの前記θ層の間に二つの前記−θ層が配置され、他方の側では二つの前記−θ層の間に二つの前記θ層が配置されている。この発明では、繊維束層を積層する際、θ層及び−θ層の積層順を間違え難い。

【0016】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記θは45°である。この発明では、繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用することにより、容易に擬似等方性の繊維強化複合材料を得ることができる。

【0017】

請求項4に記載の発明は、請求項1又は請求項2に記載の発明において、前記+θ層は、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層との2層1組で構成され、前記−θ層は、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層との2層1組で構成されている。この発明では、繊維配向角度が0°の繊維束層を加えて、5層の繊維束層が36°刻みで積層されて1単位の擬似等方性の積層繊維束層が構成され、基準面を挟んで両側に2単位ずつ配置されて、全体として逆対称構造で擬似等方性の積層繊維束層が強化繊維を構成する。そして、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層が一まとまりで+θの繊維束層として機能し、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層が一まとまりで−θの繊維束層として機能することにより、請求項1又は請求項2の発明と同様な効果を奏する。

【0018】

請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明において、前記繊維強化複合材料は一方の平面であるスキンと、前記スキンに対して垂直に延びる1以上のウェブを有する構造である。このように、二つの平面の一方の平面が他方の平面から垂直に延びる状態の構造(T字状構造)は一般に「スキン−ウェブ構造」と呼ばれている。スキンに対してウェブは一つとは限らず複数存在してもよい。この発明では、航空機の機体や翼等に使用されるスキン−ウェブ構造のような複雑な形状の繊維強化複合材料であっても、スキン部及びウェブ部のいずれにおいても反りの低減を図ることができる。

【0019】

請求項6に記載の発明は、請求項1〜請求項5のいずれか1項に記載の発明において、前記繊維束層は、いずれも一方向性の織物で構成されている。ここで、「一方向性の織物」とは、経糸が強化繊維として機能し、緯糸は経糸の配列を保つ機能を果たすが強化繊維としては機能しない織物を意味する。

【0020】

全体として逆対称構造で擬似等方性の積層繊維束層を構成する場合、繊維配向角度が+θの繊維束層及び繊維配向角度が−θの繊維束層を、一般の平織物の経糸群と緯糸群で代用することはできないが、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用することは可能である。しかし、繊維束層を平織物の経糸群と緯糸群で代用すると、強化繊維同士が交差部において屈曲する。この発明では、全ての繊維束層がいずれも一方向性の織物で構成されているため、強化繊維同士が交差部において屈曲する割合が少なくなり、最終的に得られる繊維強化複合材料の物性が向上する。

【発明の効果】

【0021】

本発明によれば、スキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる繊維強化複合材料を提供することができる。

【図面の簡単な説明】

【0022】

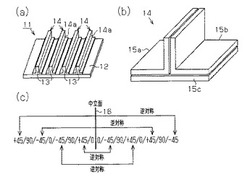

【図1】(a)は第1の実施形態の繊維強化複合材料の概略斜視図、(b)は強化部の概略斜視図、(c)はウェブ部の積層繊維束層の積層構成を示す模式図。

【図2】(a)はウェブ部の積層繊維束層の模式斜視図、(b)は全ての繊維束層が積層された状態のウェブ部の模式斜視図。

【図3】(a)は反りのない繊維強化複合材料の締結状態を示す模式図、(b)は反りの有る繊維強化複合材料の締結状態を示す模式図。

【図4】第2の実施形態を示し、(a)は繊維強化複合材料の概略斜視図、(b)はスキン部の変形を示す模式図、(c)は比較例のスキン部の変形を示す模式図、(d)はRで示すウェブ部及びLで示すウェブ部の積層繊維束層の積層構成を示す模式図。

【図5】別の実施形態の繊維強化複合材料の斜視図。

【図6】別の実施形態の繊維強化複合材料の斜視図。

【図7】(a),(b)は、それぞれ別の実施形態の積層繊維束層の積層構成を示す模式図。

【図8】(a)は従来技術のスキン−ウェブ構造の繊維強化複合材料の概略斜視図、(b)は対称積層シートの積層構成を示す模式図、(c)は左右に配置される対称積層シートのウェブ部における繊維配向角度45°層の符号の違いを示す模式図。

【発明を実施するための形態】

【0023】

(第1の実施形態)

以下、本発明をスキン−ウェブ構造の繊維強化複合材料に具体化した第1の実施形態を図1〜図3にしたがって説明する。

【0024】

図1(a)に示すように、繊維強化複合材料11は、スキン部12とウェブ部13を有するスキン−ウェブ構造に形成されている。詳述すると、繊維強化複合材料11は、平板状に形成されたスキン部12と、スキン部12上に一体化されるとともに断面逆T字状に形成されたスキン−ウェブ構造の強化部14とで構成され、強化部14のウェブ部14aが繊維強化複合材料11のウェブ部13を構成している。即ち、繊維強化複合材料11は一方の平面であるスキンと、スキンに対して垂直に延びる1以上のウェブを有する構造である。

【0025】

繊維強化複合材料11は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化されている。この実施形態では、繊維配向角度が0°、90°及び±45°の4種類の繊維束層が複数積層されて、全体として擬似等方性となる4軸配向の積層繊維束層が構成されている。

【0026】

一般に積層繊維束層が全体として擬似等方性となるとは、全層数が3層以上、n層中の第k層の配向角QkがQk=π(k−1)/nとなり(但しk:k番目の層、n:全層数)、全層が同じ繊維を使用した場合を意味する。この実施形態ではnが4の場合であり、1番目の層の配向角はπ(1−1)/4=0°、2番目の層の配向角はπ(2−1)/4=π/4=45°、3番目の層の配向角はπ(3−1)/4=π/2=90°、4番目の層の配向角はπ(4−1)/4=3π/4=135°=−45°となる。

【0027】

繊維束としては、例えば、炭素繊維束が使用され、炭素繊維束は、細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が使用される。

【0028】

強化部14を構成する強化繊維は、図1(b)に示すように、L字状に折り曲げられた2組の積層繊維束層15a,15bと、平板状の1組の積層繊維束層15cとで構成されている。各積層繊維束層15a,15b,15cは、繊維束層が複数積層されて全体として擬似等方性に構成されている。図1(c)に強化部14のウェブ部14a(積層繊維束層15aの立っている部分と積層繊維束層15bの立っている部分を合わせた箇所)の積層構成を示す。図1(c)に示すように、この実施形態では、基準面としての中立面16を挟んで一方の側(図1(c)では左側)に配置される繊維束層は、中立面16側から繊維配向角度が0°、45°、90°、−45°、0°、−45°、90°、45°の順に配置されている。また、他方の側(図1(c)では右側)に配置される繊維束層は、中立面16側から0°、−45°、90°、45°、0°、45°、90°、−45°の順に配置されている。

【0029】

即ち、繊維束層の積層構成は、繊維配向角度に関して逆対称構造であり、中立面16を挟んで片側における繊維配向角度が+θ(45°)の繊維束層の数と、繊維配向角度が−θ(−45°)の繊維束層の数とが同じで、逆対称とする積層数は繊維配向角度が+θの繊維束層の数及び繊維配向角度が−θの繊維束層の数が4層ずつの8層単位である。また、積層順は中立面16を挟んで一方の側(図1(c)では左側)では中立面16から離間する方向に+θから−θの順であり、中立面16を挟んで他方の側では中立面16から離間する方向に−θから+θの順であり、かつ+θ層と−θ層との間に配置される他の繊維束の数が同じである。

【0030】

積層繊維束層の各繊維束層の積層構造には、積層中立面を境にして対称構造、逆対称構造及び非対称構造があり、各構造について曲げ及び捩れを考えると、対称構造では曲げ及び捩れとも満足し、非対称構造では曲げ及び捩れとも満足せず、逆対称構造では曲げは満足するが捩れは満足しないことが知られている。しかし、逆対称構造でも、上記の条件を満たすことにより、曲げ及び捩れとも満足する。満足するとは、繊維強化複合材料とした場合に曲げあるいは捩りが物性に支障を来すほど生じないことを意味する。

【0031】

その理由は、次のように考えられる。逆対称積層による捩りモーメントを考えた場合、捩りモーメントは+θ層と−θ層間の距離に比例するため、+θ層と−θ層間に存在する繊維束層の層数に比例する。そして、+θ層と−θ層を一組にしたものについて捩りモーメントを大きさの比で示すと、中立面16に近い側から−1、+3、+5、−7になり、合計の捩りモーメントは0になる。

【0032】

ウェブ部13は、図2(a)に示すように、繊維配向角度が−45°の繊維束層17aと繊維配向角度が+45°の繊維束層17bの間に繊維配向角度が90°の繊維束層18を挟んだ積層繊維束層を4組準備する。そして、2組の積層繊維束層は繊維配向角度が−45°の繊維束層17aが中立面16側になる状態、かつ他の2組の積層繊維束層は繊維配向角度が+45°の繊維束層17bが中立面16側になる状態で、各積層繊維束層の間に繊維配向角度が0°の繊維束層19を挟んだ状態で積層すると、図2(b)に示すように、全体として擬似等方性の積層繊維束層が得られる。なお、中立面16と対面する位置には繊維配向角度が0°の繊維束層19が2層配置される。

【0033】

2組の積層繊維束層15a,15bをその上面に配置された繊維束層の繊維配向角度が同じ状態で配置すれば、強化部14のウェブ部14aを構成する積層繊維束層15a,15bの互いに対向する面に配置された繊維束層の繊維配向角度は互いに逆方向になる。しかし、積層繊維束層15a,15bの互いに対向する面に配置された繊維束層の繊維配向角度が互いに逆方向であっても同方向であっても、繊維強化複合材料とした場合、対向面を境にして両側に配置される積層繊維束層15a,15bを構成する各繊維束層に基づく合計の捩りモーメントは前述の理由により0になる。その結果、繊維強化複合材料とした場合に、捩れが低減される。

【0034】

繊維束層は、いずれも一方向性の織物で構成されている。一方向性の織物とは、経糸が強化繊維として機能し、緯糸は経糸の配列を保つ機能を果たすが強化繊維としては機能しない織物を意味する。一方向性の織物としては、例えば、すだれ織物のように経糸の配列ピッチに比べて緯糸の配列ピッチが極端に大きな織物や、経糸に比べて遙かに細く、かつ経糸に比べて引っ張り強度が遙かに小さい緯糸を有する織物が挙げられる。そして、経糸に炭素繊維束が使用され、緯糸に有機繊維が使用される。

【0035】

前記のように構成された積層繊維束層に樹脂の含浸、硬化を行って繊維強化複合材料が製造される。樹脂の含浸、硬化には、例えば、レジントランスファーモールディング(RTM)法が採用される。RTM法では、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、加熱硬化して繊維強化複合材料を得る。熱硬化性樹脂として、例えばエポキシ樹脂が使用される。

【0036】

この実施形態によれば、以下に示す効果を得ることができる。

(1)繊維強化複合材料11は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化されている。そして、基準面(中立面16)を挟んで片側における繊維配向角度が+θの繊維束層である+θ層の数と、繊維配向角度が−θの繊維束層である−θ層の数とが同じであり、繊維束層の積層順は基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じである。したがって、繊維強化複合材料11がスキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる。

【0037】

(2)θ層及び−θ層は基準面(中立面16)を挟んだ両側にそれぞれ2層ずつ存在し、繊維束層の積層順として、基準面を挟んで一方の側では二つのθ層の間に二つの−θ層が配置され、他方の側では二つの−θ層の間に二つのθ層が配置されている。したがって、繊維束層を積層する際、θ層及び−θ層の積層順を間違え難い。

【0038】

(3)繊維強化複合材料11の強化繊維を構成する積層繊維束層は、繊維配向角度が+θの繊維束層及び繊維配向角度が−θの繊維束層において、θは45°である。したがって、繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用することにより、容易に擬似等方性の繊維強化複合材料を得ることができる。

【0039】

(4)擬似等方性の積層繊維束層を構成する繊維束層は、いずれも一方向性の織物で構成されている。繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用して擬似等方性の繊維強化複合材料11を製造する場合、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用することは可能である。しかし、繊維束層を平織物の経糸群と緯糸群で代用すると、強化繊維同士が交差部において屈曲する割合が多くなる。しかし、全ての繊維束層をいずれも一方向性の織物で構成することにより、強化繊維同士が交差部において屈曲する割合が少なくなり、最終的に得られる繊維強化複合材料11の物性が向上する。

【0040】

(5)繊維強化複合材料製の部品の使用時に、図3(a),(b)に示すように、繊維強化複合材料製の部品20aと他の構造部材20bとをボルト21及びナット22で締結して使用する場合がある。その際、反りが存在する部品20aをそのまま締結すると、残留応力が生じて部品20aの強度低下を招く。この残留応力は、締結前と、締結後の部品20aの変位の大きさに依存している。そのため、繊維強化複合材料製の部品20aの残留応力を緩和する目的で、図3(b)に示すように、シム23を挟んで高さの調整を行う(繊維強化複合材料製の部品20aの変位を小さくする)。しかし、この実施形態の繊維強化複合材料11は反りが存在しないか、存在しても僅かのため、図3(a)に示すように、シム23による調整工程が不要になる。

【0041】

(6)擬似等方性の積層繊維束層として逆対称積層が許容されるため、繊維強化複合材料製品の積層設計の自由度を拡大することができる。

(第2の実施形態)

次に、本発明を具体化した第2の実施形態を図4にしたがって説明する。この実施形態では、繊維強化複合材料11を構成する複数の強化部14の構成が全て同じではなく、交互に異なる構成である点が前記第1の実施形態と異なっている。第1の実施形態と同一部分は同一符号を付して詳しい説明を省略する。

【0042】

繊維強化複合材料に要求される重量及び板厚の制約などにより、ウェブ部13の積層構造として、第1の実施形態の逆対称積層構造が採れない場合がある。その場合、全てのウェブ部13を構成する強化部14が同じ構成の場合、図4(c)に示すように、各ウェブ部13(ウェブ部14a)で発生する同位相の捩りモーメントが加算されてスキン部12全体として変位が大きくなる。しかし、この実施形態では隣り合うウェブ部13で発生する捩りモーメントが逆位相になるように強化部14が形成されている。

【0043】

具体的には、図4(a)において、Rで示すウェブ部13は右捩りのモーメントが発生し、Lで示すウェブ部13は左捩りのモーメントが発生するように強化部14が形成される。例えば、図4(d)に示すように、Rで示すウェブ部13の構成は、中立面を挟んで、左側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、−45°、90°、+45°となり、右側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、+45°、90°、−45°になるように形成されている。また、Lで示すウェブ部13の構成は、中立面を挟んで、左側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、+45°、90°、−45°となり、右側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、−45°、90°、+45°になるように形成されている。その結果、隣り合うウェブ部13で発生する捩りモーメントが逆位相になるため、スキン部12の変形は結果として各ウェブ部13で発生する捩りモーメントによる変形が加算されずに、図4(b)に示すように小さな波状の変形になる。なお、図4(b),(c)ではスキン部12の変形を模式的に誇張して図示している。

【0044】

この第2の実施形態によれば、以下の効果を得ることができる。

(7)繊維強化複合材料に要求される重量及び板厚の制約などにより、第1の実施形態の逆対称積層構造が採れない場合、隣り合うウェブ部13で発生する捩りモーメントが逆位相になるように複数の強化部14が形成されている。したがって、各ウェブ部13に捩りモーメントが発生しても、全てのウェブ部13で発生する捩りモーメントが同位相で加算されることはなく、全てのウェブ部13で発生する捩りモーメントが同位相で加算される場合に比べて、スキン部12全体としての変形を小さくすることができる。また、繊維強化複合材料11を他の構造部材と締結する場合に、シムによる調整を行わなくても、残留応力による強度低下を抑制することができる。

【0045】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ スキン部12及びウェブ部13を有する繊維強化複合材料11の形状は、前記各実施形態のように一つのスキン部12と複数のウェブ部13とを備え、かつウェブ部13が強化部14のウェブ部14aで構成された形状に限らない。例えば、図5に示すように、一つのウェブ部13の両側にスキン部(フランジ部)12が形成されたI字形状であってもよい。また、図6に示すように、平行に配置された二つのスキン部12のその両側端部間にI字状の連結部24を備え、両スキン部12には複数の強化部14が対向する状態で配置された形状であってもよい。また、スキン部12に一体化されて強化部14として使用されるのではなく、単独で使用される繊維強化複合材料をT字状に形成してもよい。

【0046】

○ 繊維強化複合材料はスキン部12及びウェブ部13を有する構成に限らず、平板状や平板を屈曲させたL字状や山形鋼状あるいはチャンネル状(コ字状)であってもよい。

○ 中立面16を挟んで片側における繊維配向角度が+θの繊維束層と、繊維配向角度が−θの繊維束層の組み合わせはθが45°に限らない。例えばθが60°であってもよい。この場合、積層繊維束層の構成例としては、図7(a)に示すように、繊維配向角度が+60°の繊維束層と繊維配向角度が−60°の繊維束層の間に繊維配向角度が0°の繊維束層を挟んだ積層繊維束層、即ち3層の繊維束層が60°刻みで積層された積層繊維束層が4組用いられる。

【0047】

○ 繊維配向角度が+θの繊維束層を、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層との2層1組で構成し、繊維配向角度が−θの繊維束層を、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層との2層1組で構成してもよい。この場合、積層繊維束層の構成例としては、図7(b)に示すように、繊維配向角度が0°の繊維束層を加えて、5層の繊維束層が36°刻みで積層されて1単位の擬似等方性の積層繊維束層が構成され、中立面を挟んで両側に2単位ずつ配置されて、全体として逆対称構造で擬似等方性の積層繊維束層が強化繊維を構成する。そして、図7(b)において楕円で囲んだ繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層が一まとまりで+θの繊維束層とし、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層が一まとまりで−θの繊維束層として考えると、請求項1の発明と同様な構成となる。したがって、繊維強化複合材料11がスキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち、特殊な製造方法を行わずに、反りを低減することができる。

【0048】

○ 中立面16に隣り合う(対向する)繊維束層として繊維配向角度が0°の繊維束層を配置することは必須ではない。例えば、中立面16に隣り合う繊維束層として繊維配向角度が0°の繊維束層に代えて、繊維配向角度が90°の繊維束層を配置してもよい。また、中立面16に隣り合う状態で繊維配向角度が+θの繊維束層と−θの繊維束層とを配置してもよい。

【0049】

○ 繊維強化複合材料11は全体として擬似等方性となる構成に限らない。例えば、第1の実施形態において、繊維強化複合材料11を構成する繊維配向角度が0°の繊維束層の数を減らしたり、無くしたりした構成、あるいは、繊維配向角度が90°の繊維束層の数を減らした構成、即ち擬似等方性ではない構成であってもよい。擬似等方性ではない構成であっても、基準面を挟んで片側における繊維配向角度が+θの繊維束層である+θ層の数と、繊維配向角度が−θの繊維束層である−θ層の数とが同じであり、繊維束層の積層順が基準面に対して逆対称で、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じであれば、反りを低減することができる。

【0050】

○ 繊維配向角度が0°の繊維束層の配置位置と、繊維配向角度が90°の繊維束層の配置位置とを交換してもよい。

○ +θ層と−θ層との間に配置される他の繊維束層、即ち繊維配向角度が0°の繊維束層あるいは繊維配向角度が90°の繊維束層の数は1層ではなく複数層であってもよい。また、繊維配向角度が0°及び90°の繊維束層を同じ+θ層と−θ層の間に配置してもよい。

【0051】

○ 繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用して擬似等方性の繊維強化複合材料11を製造する場合、全ての繊維束層を一方向性の織物で構成するのではなく、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用してもよい。平織物の経糸群と緯糸群で代用すると、強化繊維同士が交差部において屈曲する割合が多くなるため、全ての繊維束層をいずれも一方向性の織物で構成する方が、最終的に得られる繊維強化複合材料11の物性が向上する。しかし、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用する構成では、繊維束層の配置作業の工数が小さくなり、また、繊維束層に市販の炭素繊維織物を利用できるため製造コストを低減できる。

【0052】

○ 繊維強化複合材料の強化繊維を構成する積層繊維束層は、単に複数の繊維束層を積層したものに限らない。例えば、積層された積層繊維束層を積層繊維束層の厚さ方向に配列された厚さ方向糸(ステッチ糸)により結合したものを使用してもよい。この場合、平板状以外の形状の繊維強化複合材料をRTM法のように、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、積層繊維束層に樹脂を含浸して加熱硬化を行う場合、型の外で積層繊維束層を目的の形状に賦形したプリフォームの状態で型内に配置することができる。

【0053】

○ 繊維強化複合材料を製造する方法は、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、積層繊維束層に樹脂を含浸して加熱硬化を行うRTM法に限らない。例えば、一方向に配列された状態の繊維束に熱硬化性樹脂が含浸された半硬化状態のプリプレグを積層するとともに、加熱・加圧して製造してもよい。

【0054】

○ スキン−ウェブ構造を有する繊維強化複合材料11を製造する場合、平板状に形成されたスキン部12と、スキン部12上に一体化されるとともに断面逆T字状に形成されたスキン−ウェブ構造の強化部14とを同時に製造しても、スキン部12と強化部14とを別々に製造した後、強化部14をスキン部12と一体化してもよい。一体化は接着剤で固着したり、ボルト及びナットなどの締結具で固定したりしてもよい。

【0055】

○ 繊維強化複合材料は航空機の構造材料に限らず、他の構造材料に使用してもよい。

○ 繊維強化複合材料のマトリックス樹脂を構成する熱硬化性樹脂はエポキシ樹脂に限らず、例えば、不飽和ポリエステル樹脂、フェノール樹脂等を使用してもよい。しかし、エポキシ樹脂を使用した場合は、マトリックス樹脂として他の熱硬化性樹脂を使用した繊維強化複合材料に比べて、強化繊維として炭素繊維を使用した場合に、目的の機械物性や耐熱性を満たす繊維強化複合材料を容易に得ることができる。

【0056】

○ 強化繊維を構成する繊維束は炭素繊維に限らず、繊維強化複合材料に要求される物性に対応して、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維、ガラス繊維やセラミック繊維等の無機繊維を使用してもよい。

【0057】

○ 繊維強化複合材料は繊維強化樹脂に限らず、マトリックスを樹脂以外の材料としてもよい。特に耐熱性が要求される場合は、炭素繊維を強化繊維とした繊維強化樹脂を製造して、その繊維強化樹脂を焼成して樹脂を炭化させた、カーボン/カーボン複合材料としてもよい。

【0058】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項3に記載の発明において、前記繊維配向角度が+45°及び−45°の繊維束層の他の繊維束層である繊維配向角度が0°と90°の繊維束層は平織物又は綾織物で構成されている。

【0059】

(2)請求項1〜請求項6及び前記技術的思想(1)のいずれか1項に記載の発明に記載の繊維強化複合材料の製造方法であって、一方向に配列された状態の繊維束に熱硬化性樹脂が含浸された半硬化状態のプリプレグを積層するとともに、前記繊維強化複合材料の対応する部分の形状に賦形したものを成形型内に配置した状態で加熱・加圧して硬化させる。

【符号の説明】

【0060】

11…繊維強化複合材料、15a,15b,15c…積層繊維束層、16…基準面としての中立面、17a,17b,18,19…繊維束層。

【技術分野】

【0001】

本発明は、繊維強化複合材料に係り、詳しくは強化繊維として繊維束層が複数積層されて全体として擬似等方性となる積層繊維束層の状態でマトリックス中に複合化された繊維強化複合材料に関する。

【背景技術】

【0002】

軽量、高強度の材料として繊維強化複合材料が使用されている。繊維強化複合材料は、強化繊維が樹脂や金属等のマトリックス中に複合化されることにより、マトリックス自体に比べて力学的特性(機械的特性)が向上するため、構造部品として好ましい。特にマトリックスとして樹脂を使用した場合はより軽量化が図れるため好ましい。そして、特に高性能が要求される用途では、強化繊維基材として繊維配列方向が一方向の繊維束層を、その配列方向が異なるように複数積層して構成したもの(積層強化材)が使用されている。

【0003】

このような積層強化材を使用して繊維強化複合材料を形成した場合の反り(曲げ、捩れ)対策としては、次のことが実施されたり提案されたりしている。

(1)発生するモーメントを打ち消すため積層構成を対称構造にする。

【0004】

(2)予め反り変形を見込んで型を製作し、反り変形後の形状を要求精度に収める。 (3)成形後に再加熱して圧縮することで反りを矯正する。

(4)異なる捩れモーメントを有する繊維で織物を構成し、発生するモーメントを打ち消す(特許文献1)。

【0005】

また、反り対策とは関係なく、繊維配向角度を15°、30°、45°又は90°ずつ変えて多層積層することにより等方性複合材を形成した場合に比べて厚みを薄くできる繊維強化型積層構造体も提案されている(特許文献2)。この繊維強化型積層構造体は、複数枚の繊維シートを積層して形成した繊維強化型積層構造体において、積層した複数枚の繊維シートは、各々隣り合う繊維シート間の繊維配向角度θが、60°<θ<90°である。そして、積層パターンの例として、次表に示すような逆対称の場合も示されている。なお、逆対称とは基準となる面を挟んで積層パターンの正負が逆の場合を指し、表1の場合、基準となる面は積層パターン0°の繊維シートが配置された面となる。

【0006】

【表1】

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実公昭63−36060号公報

【特許文献2】特開平9−1713号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記の従来技術では以下のような課題がある。

(1)の場合、繊維強化複合材料が平板状や平板を単に屈曲させた形状ではなく、複雑な形状の場合は対称積層を構成できない部位がある。例えば、図8(a)に示すように、スキン−ウェブ構造の繊維強化複合材料51を3組の対称積層シート52で構成する場合、2組の対称積層シート52を折り曲げてスキン部53とウェブ部54とを構成している。各対称積層シート52を繊維配向角度が0°、90°、±45°の繊維束層を用いて図8(b)に示すような積層構造とした場合、繊維強化複合材料51のウェブ部54における中立面を挟んで左側の部分と右側の部分とは対称にならない。なぜならば、左側及び右側に配置される対称積層シート52を、スキン部53の最上層の繊維配向角度45°層の符号が同じに配置した場合、図8(c)に示すように、ウェブ部54では繊維配向角度45°層の符号は、左側に配置された対称積層シート52と、右側に配置された対称積層シート52の対向面を境に逆になってしまう。その結果、繊維強化複合材料51に捩れが発生する。

【0009】

(2)の場合、反り変形データ取得のためのトライ試作が必要なため、コスト及び工数が増加する。

(3)の場合、成形後に矯正工程が増え、製造コストが高くなる。

【0010】

(4)の場合、市販の一方向材または織物では対応できないため、材料の製造コストが高くなる。

また、特許文献2のように繊維シートの積層パターンとして繊維配向角度を単に逆対称にした構成では、捩れを低減することはできない。

【0011】

本発明の目的は、スキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる繊維強化複合材料を提供することにある。

【課題を解決するための手段】

【0012】

前記の目的を達成するため、請求項1に記載の発明は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化された繊維強化複合材料であって、基準面を挟んで片側における繊維配向角度が+θの前記繊維束層である+θ層の数と、繊維配向角度が−θの前記繊維束層である−θ層の数とが同じであり、前記繊維束層の積層順は前記基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じである。

【0013】

なお、基準面とは積層繊維束層内において任意の繊維束層間に仮想的に存在する面であり、繊維配向角度は例えば積層繊維束層が長方形状の場合、その長手方向に対する角度を指す。

【0014】

この発明では、繊維強化複合材料を構成する繊維束層のうち繊維配向角度が−θ及び+θの繊維束層が基準面を境に逆対称、かつ上記の条件で配置されることにより、繊維強化複合材料の状態において、−θ層及び+θ層に起因する捩りモーメントが打ち消され、全体の合成モーメントが低減される。したがって、繊維強化複合材料がスキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる。

【0015】

請求項2に記載の発明は、請求項1に記載の発明において、前記θ層及び前記−θ層は前記基準面を挟んだ両側にそれぞれ2層ずつ存在し、前記繊維束層の積層順として、前記基準面を挟んで一方の側では二つの前記θ層の間に二つの前記−θ層が配置され、他方の側では二つの前記−θ層の間に二つの前記θ層が配置されている。この発明では、繊維束層を積層する際、θ層及び−θ層の積層順を間違え難い。

【0016】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記θは45°である。この発明では、繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用することにより、容易に擬似等方性の繊維強化複合材料を得ることができる。

【0017】

請求項4に記載の発明は、請求項1又は請求項2に記載の発明において、前記+θ層は、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層との2層1組で構成され、前記−θ層は、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層との2層1組で構成されている。この発明では、繊維配向角度が0°の繊維束層を加えて、5層の繊維束層が36°刻みで積層されて1単位の擬似等方性の積層繊維束層が構成され、基準面を挟んで両側に2単位ずつ配置されて、全体として逆対称構造で擬似等方性の積層繊維束層が強化繊維を構成する。そして、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層が一まとまりで+θの繊維束層として機能し、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層が一まとまりで−θの繊維束層として機能することにより、請求項1又は請求項2の発明と同様な効果を奏する。

【0018】

請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明において、前記繊維強化複合材料は一方の平面であるスキンと、前記スキンに対して垂直に延びる1以上のウェブを有する構造である。このように、二つの平面の一方の平面が他方の平面から垂直に延びる状態の構造(T字状構造)は一般に「スキン−ウェブ構造」と呼ばれている。スキンに対してウェブは一つとは限らず複数存在してもよい。この発明では、航空機の機体や翼等に使用されるスキン−ウェブ構造のような複雑な形状の繊維強化複合材料であっても、スキン部及びウェブ部のいずれにおいても反りの低減を図ることができる。

【0019】

請求項6に記載の発明は、請求項1〜請求項5のいずれか1項に記載の発明において、前記繊維束層は、いずれも一方向性の織物で構成されている。ここで、「一方向性の織物」とは、経糸が強化繊維として機能し、緯糸は経糸の配列を保つ機能を果たすが強化繊維としては機能しない織物を意味する。

【0020】

全体として逆対称構造で擬似等方性の積層繊維束層を構成する場合、繊維配向角度が+θの繊維束層及び繊維配向角度が−θの繊維束層を、一般の平織物の経糸群と緯糸群で代用することはできないが、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用することは可能である。しかし、繊維束層を平織物の経糸群と緯糸群で代用すると、強化繊維同士が交差部において屈曲する。この発明では、全ての繊維束層がいずれも一方向性の織物で構成されているため、強化繊維同士が交差部において屈曲する割合が少なくなり、最終的に得られる繊維強化複合材料の物性が向上する。

【発明の効果】

【0021】

本発明によれば、スキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる繊維強化複合材料を提供することができる。

【図面の簡単な説明】

【0022】

【図1】(a)は第1の実施形態の繊維強化複合材料の概略斜視図、(b)は強化部の概略斜視図、(c)はウェブ部の積層繊維束層の積層構成を示す模式図。

【図2】(a)はウェブ部の積層繊維束層の模式斜視図、(b)は全ての繊維束層が積層された状態のウェブ部の模式斜視図。

【図3】(a)は反りのない繊維強化複合材料の締結状態を示す模式図、(b)は反りの有る繊維強化複合材料の締結状態を示す模式図。

【図4】第2の実施形態を示し、(a)は繊維強化複合材料の概略斜視図、(b)はスキン部の変形を示す模式図、(c)は比較例のスキン部の変形を示す模式図、(d)はRで示すウェブ部及びLで示すウェブ部の積層繊維束層の積層構成を示す模式図。

【図5】別の実施形態の繊維強化複合材料の斜視図。

【図6】別の実施形態の繊維強化複合材料の斜視図。

【図7】(a),(b)は、それぞれ別の実施形態の積層繊維束層の積層構成を示す模式図。

【図8】(a)は従来技術のスキン−ウェブ構造の繊維強化複合材料の概略斜視図、(b)は対称積層シートの積層構成を示す模式図、(c)は左右に配置される対称積層シートのウェブ部における繊維配向角度45°層の符号の違いを示す模式図。

【発明を実施するための形態】

【0023】

(第1の実施形態)

以下、本発明をスキン−ウェブ構造の繊維強化複合材料に具体化した第1の実施形態を図1〜図3にしたがって説明する。

【0024】

図1(a)に示すように、繊維強化複合材料11は、スキン部12とウェブ部13を有するスキン−ウェブ構造に形成されている。詳述すると、繊維強化複合材料11は、平板状に形成されたスキン部12と、スキン部12上に一体化されるとともに断面逆T字状に形成されたスキン−ウェブ構造の強化部14とで構成され、強化部14のウェブ部14aが繊維強化複合材料11のウェブ部13を構成している。即ち、繊維強化複合材料11は一方の平面であるスキンと、スキンに対して垂直に延びる1以上のウェブを有する構造である。

【0025】

繊維強化複合材料11は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化されている。この実施形態では、繊維配向角度が0°、90°及び±45°の4種類の繊維束層が複数積層されて、全体として擬似等方性となる4軸配向の積層繊維束層が構成されている。

【0026】

一般に積層繊維束層が全体として擬似等方性となるとは、全層数が3層以上、n層中の第k層の配向角QkがQk=π(k−1)/nとなり(但しk:k番目の層、n:全層数)、全層が同じ繊維を使用した場合を意味する。この実施形態ではnが4の場合であり、1番目の層の配向角はπ(1−1)/4=0°、2番目の層の配向角はπ(2−1)/4=π/4=45°、3番目の層の配向角はπ(3−1)/4=π/2=90°、4番目の層の配向角はπ(4−1)/4=3π/4=135°=−45°となる。

【0027】

繊維束としては、例えば、炭素繊維束が使用され、炭素繊維束は、細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が使用される。

【0028】

強化部14を構成する強化繊維は、図1(b)に示すように、L字状に折り曲げられた2組の積層繊維束層15a,15bと、平板状の1組の積層繊維束層15cとで構成されている。各積層繊維束層15a,15b,15cは、繊維束層が複数積層されて全体として擬似等方性に構成されている。図1(c)に強化部14のウェブ部14a(積層繊維束層15aの立っている部分と積層繊維束層15bの立っている部分を合わせた箇所)の積層構成を示す。図1(c)に示すように、この実施形態では、基準面としての中立面16を挟んで一方の側(図1(c)では左側)に配置される繊維束層は、中立面16側から繊維配向角度が0°、45°、90°、−45°、0°、−45°、90°、45°の順に配置されている。また、他方の側(図1(c)では右側)に配置される繊維束層は、中立面16側から0°、−45°、90°、45°、0°、45°、90°、−45°の順に配置されている。

【0029】

即ち、繊維束層の積層構成は、繊維配向角度に関して逆対称構造であり、中立面16を挟んで片側における繊維配向角度が+θ(45°)の繊維束層の数と、繊維配向角度が−θ(−45°)の繊維束層の数とが同じで、逆対称とする積層数は繊維配向角度が+θの繊維束層の数及び繊維配向角度が−θの繊維束層の数が4層ずつの8層単位である。また、積層順は中立面16を挟んで一方の側(図1(c)では左側)では中立面16から離間する方向に+θから−θの順であり、中立面16を挟んで他方の側では中立面16から離間する方向に−θから+θの順であり、かつ+θ層と−θ層との間に配置される他の繊維束の数が同じである。

【0030】

積層繊維束層の各繊維束層の積層構造には、積層中立面を境にして対称構造、逆対称構造及び非対称構造があり、各構造について曲げ及び捩れを考えると、対称構造では曲げ及び捩れとも満足し、非対称構造では曲げ及び捩れとも満足せず、逆対称構造では曲げは満足するが捩れは満足しないことが知られている。しかし、逆対称構造でも、上記の条件を満たすことにより、曲げ及び捩れとも満足する。満足するとは、繊維強化複合材料とした場合に曲げあるいは捩りが物性に支障を来すほど生じないことを意味する。

【0031】

その理由は、次のように考えられる。逆対称積層による捩りモーメントを考えた場合、捩りモーメントは+θ層と−θ層間の距離に比例するため、+θ層と−θ層間に存在する繊維束層の層数に比例する。そして、+θ層と−θ層を一組にしたものについて捩りモーメントを大きさの比で示すと、中立面16に近い側から−1、+3、+5、−7になり、合計の捩りモーメントは0になる。

【0032】

ウェブ部13は、図2(a)に示すように、繊維配向角度が−45°の繊維束層17aと繊維配向角度が+45°の繊維束層17bの間に繊維配向角度が90°の繊維束層18を挟んだ積層繊維束層を4組準備する。そして、2組の積層繊維束層は繊維配向角度が−45°の繊維束層17aが中立面16側になる状態、かつ他の2組の積層繊維束層は繊維配向角度が+45°の繊維束層17bが中立面16側になる状態で、各積層繊維束層の間に繊維配向角度が0°の繊維束層19を挟んだ状態で積層すると、図2(b)に示すように、全体として擬似等方性の積層繊維束層が得られる。なお、中立面16と対面する位置には繊維配向角度が0°の繊維束層19が2層配置される。

【0033】

2組の積層繊維束層15a,15bをその上面に配置された繊維束層の繊維配向角度が同じ状態で配置すれば、強化部14のウェブ部14aを構成する積層繊維束層15a,15bの互いに対向する面に配置された繊維束層の繊維配向角度は互いに逆方向になる。しかし、積層繊維束層15a,15bの互いに対向する面に配置された繊維束層の繊維配向角度が互いに逆方向であっても同方向であっても、繊維強化複合材料とした場合、対向面を境にして両側に配置される積層繊維束層15a,15bを構成する各繊維束層に基づく合計の捩りモーメントは前述の理由により0になる。その結果、繊維強化複合材料とした場合に、捩れが低減される。

【0034】

繊維束層は、いずれも一方向性の織物で構成されている。一方向性の織物とは、経糸が強化繊維として機能し、緯糸は経糸の配列を保つ機能を果たすが強化繊維としては機能しない織物を意味する。一方向性の織物としては、例えば、すだれ織物のように経糸の配列ピッチに比べて緯糸の配列ピッチが極端に大きな織物や、経糸に比べて遙かに細く、かつ経糸に比べて引っ張り強度が遙かに小さい緯糸を有する織物が挙げられる。そして、経糸に炭素繊維束が使用され、緯糸に有機繊維が使用される。

【0035】

前記のように構成された積層繊維束層に樹脂の含浸、硬化を行って繊維強化複合材料が製造される。樹脂の含浸、硬化には、例えば、レジントランスファーモールディング(RTM)法が採用される。RTM法では、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、加熱硬化して繊維強化複合材料を得る。熱硬化性樹脂として、例えばエポキシ樹脂が使用される。

【0036】

この実施形態によれば、以下に示す効果を得ることができる。

(1)繊維強化複合材料11は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化されている。そして、基準面(中立面16)を挟んで片側における繊維配向角度が+θの繊維束層である+θ層の数と、繊維配向角度が−θの繊維束層である−θ層の数とが同じであり、繊維束層の積層順は基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じである。したがって、繊維強化複合材料11がスキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち特殊な製造方法を行わずに、反りを低減することができる。

【0037】

(2)θ層及び−θ層は基準面(中立面16)を挟んだ両側にそれぞれ2層ずつ存在し、繊維束層の積層順として、基準面を挟んで一方の側では二つのθ層の間に二つの−θ層が配置され、他方の側では二つの−θ層の間に二つのθ層が配置されている。したがって、繊維束層を積層する際、θ層及び−θ層の積層順を間違え難い。

【0038】

(3)繊維強化複合材料11の強化繊維を構成する積層繊維束層は、繊維配向角度が+θの繊維束層及び繊維配向角度が−θの繊維束層において、θは45°である。したがって、繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用することにより、容易に擬似等方性の繊維強化複合材料を得ることができる。

【0039】

(4)擬似等方性の積層繊維束層を構成する繊維束層は、いずれも一方向性の織物で構成されている。繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用して擬似等方性の繊維強化複合材料11を製造する場合、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用することは可能である。しかし、繊維束層を平織物の経糸群と緯糸群で代用すると、強化繊維同士が交差部において屈曲する割合が多くなる。しかし、全ての繊維束層をいずれも一方向性の織物で構成することにより、強化繊維同士が交差部において屈曲する割合が少なくなり、最終的に得られる繊維強化複合材料11の物性が向上する。

【0040】

(5)繊維強化複合材料製の部品の使用時に、図3(a),(b)に示すように、繊維強化複合材料製の部品20aと他の構造部材20bとをボルト21及びナット22で締結して使用する場合がある。その際、反りが存在する部品20aをそのまま締結すると、残留応力が生じて部品20aの強度低下を招く。この残留応力は、締結前と、締結後の部品20aの変位の大きさに依存している。そのため、繊維強化複合材料製の部品20aの残留応力を緩和する目的で、図3(b)に示すように、シム23を挟んで高さの調整を行う(繊維強化複合材料製の部品20aの変位を小さくする)。しかし、この実施形態の繊維強化複合材料11は反りが存在しないか、存在しても僅かのため、図3(a)に示すように、シム23による調整工程が不要になる。

【0041】

(6)擬似等方性の積層繊維束層として逆対称積層が許容されるため、繊維強化複合材料製品の積層設計の自由度を拡大することができる。

(第2の実施形態)

次に、本発明を具体化した第2の実施形態を図4にしたがって説明する。この実施形態では、繊維強化複合材料11を構成する複数の強化部14の構成が全て同じではなく、交互に異なる構成である点が前記第1の実施形態と異なっている。第1の実施形態と同一部分は同一符号を付して詳しい説明を省略する。

【0042】

繊維強化複合材料に要求される重量及び板厚の制約などにより、ウェブ部13の積層構造として、第1の実施形態の逆対称積層構造が採れない場合がある。その場合、全てのウェブ部13を構成する強化部14が同じ構成の場合、図4(c)に示すように、各ウェブ部13(ウェブ部14a)で発生する同位相の捩りモーメントが加算されてスキン部12全体として変位が大きくなる。しかし、この実施形態では隣り合うウェブ部13で発生する捩りモーメントが逆位相になるように強化部14が形成されている。

【0043】

具体的には、図4(a)において、Rで示すウェブ部13は右捩りのモーメントが発生し、Lで示すウェブ部13は左捩りのモーメントが発生するように強化部14が形成される。例えば、図4(d)に示すように、Rで示すウェブ部13の構成は、中立面を挟んで、左側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、−45°、90°、+45°となり、右側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、+45°、90°、−45°になるように形成されている。また、Lで示すウェブ部13の構成は、中立面を挟んで、左側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、+45°、90°、−45°となり、右側に配置される繊維束層は繊維配向角度が中立面側から順に、0°、−45°、90°、+45°になるように形成されている。その結果、隣り合うウェブ部13で発生する捩りモーメントが逆位相になるため、スキン部12の変形は結果として各ウェブ部13で発生する捩りモーメントによる変形が加算されずに、図4(b)に示すように小さな波状の変形になる。なお、図4(b),(c)ではスキン部12の変形を模式的に誇張して図示している。

【0044】

この第2の実施形態によれば、以下の効果を得ることができる。

(7)繊維強化複合材料に要求される重量及び板厚の制約などにより、第1の実施形態の逆対称積層構造が採れない場合、隣り合うウェブ部13で発生する捩りモーメントが逆位相になるように複数の強化部14が形成されている。したがって、各ウェブ部13に捩りモーメントが発生しても、全てのウェブ部13で発生する捩りモーメントが同位相で加算されることはなく、全てのウェブ部13で発生する捩りモーメントが同位相で加算される場合に比べて、スキン部12全体としての変形を小さくすることができる。また、繊維強化複合材料11を他の構造部材と締結する場合に、シムによる調整を行わなくても、残留応力による強度低下を抑制することができる。

【0045】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ スキン部12及びウェブ部13を有する繊維強化複合材料11の形状は、前記各実施形態のように一つのスキン部12と複数のウェブ部13とを備え、かつウェブ部13が強化部14のウェブ部14aで構成された形状に限らない。例えば、図5に示すように、一つのウェブ部13の両側にスキン部(フランジ部)12が形成されたI字形状であってもよい。また、図6に示すように、平行に配置された二つのスキン部12のその両側端部間にI字状の連結部24を備え、両スキン部12には複数の強化部14が対向する状態で配置された形状であってもよい。また、スキン部12に一体化されて強化部14として使用されるのではなく、単独で使用される繊維強化複合材料をT字状に形成してもよい。

【0046】

○ 繊維強化複合材料はスキン部12及びウェブ部13を有する構成に限らず、平板状や平板を屈曲させたL字状や山形鋼状あるいはチャンネル状(コ字状)であってもよい。

○ 中立面16を挟んで片側における繊維配向角度が+θの繊維束層と、繊維配向角度が−θの繊維束層の組み合わせはθが45°に限らない。例えばθが60°であってもよい。この場合、積層繊維束層の構成例としては、図7(a)に示すように、繊維配向角度が+60°の繊維束層と繊維配向角度が−60°の繊維束層の間に繊維配向角度が0°の繊維束層を挟んだ積層繊維束層、即ち3層の繊維束層が60°刻みで積層された積層繊維束層が4組用いられる。

【0047】

○ 繊維配向角度が+θの繊維束層を、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層との2層1組で構成し、繊維配向角度が−θの繊維束層を、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層との2層1組で構成してもよい。この場合、積層繊維束層の構成例としては、図7(b)に示すように、繊維配向角度が0°の繊維束層を加えて、5層の繊維束層が36°刻みで積層されて1単位の擬似等方性の積層繊維束層が構成され、中立面を挟んで両側に2単位ずつ配置されて、全体として逆対称構造で擬似等方性の積層繊維束層が強化繊維を構成する。そして、図7(b)において楕円で囲んだ繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層が一まとまりで+θの繊維束層とし、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層が一まとまりで−θの繊維束層として考えると、請求項1の発明と同様な構成となる。したがって、繊維強化複合材料11がスキン−ウェブ構造のような複雑な形状の場合でも、予め反り変形を見込んで型を製作したり、成形後に再加熱し圧縮することで反りを矯正したり、異なる捩れモーメントを有する繊維で織物を構成したりすることなく、即ち、特殊な製造方法を行わずに、反りを低減することができる。

【0048】

○ 中立面16に隣り合う(対向する)繊維束層として繊維配向角度が0°の繊維束層を配置することは必須ではない。例えば、中立面16に隣り合う繊維束層として繊維配向角度が0°の繊維束層に代えて、繊維配向角度が90°の繊維束層を配置してもよい。また、中立面16に隣り合う状態で繊維配向角度が+θの繊維束層と−θの繊維束層とを配置してもよい。

【0049】

○ 繊維強化複合材料11は全体として擬似等方性となる構成に限らない。例えば、第1の実施形態において、繊維強化複合材料11を構成する繊維配向角度が0°の繊維束層の数を減らしたり、無くしたりした構成、あるいは、繊維配向角度が90°の繊維束層の数を減らした構成、即ち擬似等方性ではない構成であってもよい。擬似等方性ではない構成であっても、基準面を挟んで片側における繊維配向角度が+θの繊維束層である+θ層の数と、繊維配向角度が−θの繊維束層である−θ層の数とが同じであり、繊維束層の積層順が基準面に対して逆対称で、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じであれば、反りを低減することができる。

【0050】

○ 繊維配向角度が0°の繊維束層の配置位置と、繊維配向角度が90°の繊維束層の配置位置とを交換してもよい。

○ +θ層と−θ層との間に配置される他の繊維束層、即ち繊維配向角度が0°の繊維束層あるいは繊維配向角度が90°の繊維束層の数は1層ではなく複数層であってもよい。また、繊維配向角度が0°及び90°の繊維束層を同じ+θ層と−θ層の間に配置してもよい。

【0051】

○ 繊維配向角度が+45°と−45°の繊維束層の他に繊維配向角度が0°と90°の繊維束層を使用して擬似等方性の繊維強化複合材料11を製造する場合、全ての繊維束層を一方向性の織物で構成するのではなく、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用してもよい。平織物の経糸群と緯糸群で代用すると、強化繊維同士が交差部において屈曲する割合が多くなるため、全ての繊維束層をいずれも一方向性の織物で構成する方が、最終的に得られる繊維強化複合材料11の物性が向上する。しかし、繊維配向角度が0°と90°の繊維束層を一般の平織物の経糸群と緯糸群で代用する構成では、繊維束層の配置作業の工数が小さくなり、また、繊維束層に市販の炭素繊維織物を利用できるため製造コストを低減できる。

【0052】

○ 繊維強化複合材料の強化繊維を構成する積層繊維束層は、単に複数の繊維束層を積層したものに限らない。例えば、積層された積層繊維束層を積層繊維束層の厚さ方向に配列された厚さ方向糸(ステッチ糸)により結合したものを使用してもよい。この場合、平板状以外の形状の繊維強化複合材料をRTM法のように、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、積層繊維束層に樹脂を含浸して加熱硬化を行う場合、型の外で積層繊維束層を目的の形状に賦形したプリフォームの状態で型内に配置することができる。

【0053】

○ 繊維強化複合材料を製造する方法は、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、積層繊維束層に樹脂を含浸して加熱硬化を行うRTM法に限らない。例えば、一方向に配列された状態の繊維束に熱硬化性樹脂が含浸された半硬化状態のプリプレグを積層するとともに、加熱・加圧して製造してもよい。

【0054】

○ スキン−ウェブ構造を有する繊維強化複合材料11を製造する場合、平板状に形成されたスキン部12と、スキン部12上に一体化されるとともに断面逆T字状に形成されたスキン−ウェブ構造の強化部14とを同時に製造しても、スキン部12と強化部14とを別々に製造した後、強化部14をスキン部12と一体化してもよい。一体化は接着剤で固着したり、ボルト及びナットなどの締結具で固定したりしてもよい。

【0055】

○ 繊維強化複合材料は航空機の構造材料に限らず、他の構造材料に使用してもよい。

○ 繊維強化複合材料のマトリックス樹脂を構成する熱硬化性樹脂はエポキシ樹脂に限らず、例えば、不飽和ポリエステル樹脂、フェノール樹脂等を使用してもよい。しかし、エポキシ樹脂を使用した場合は、マトリックス樹脂として他の熱硬化性樹脂を使用した繊維強化複合材料に比べて、強化繊維として炭素繊維を使用した場合に、目的の機械物性や耐熱性を満たす繊維強化複合材料を容易に得ることができる。

【0056】

○ 強化繊維を構成する繊維束は炭素繊維に限らず、繊維強化複合材料に要求される物性に対応して、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維、ガラス繊維やセラミック繊維等の無機繊維を使用してもよい。

【0057】

○ 繊維強化複合材料は繊維強化樹脂に限らず、マトリックスを樹脂以外の材料としてもよい。特に耐熱性が要求される場合は、炭素繊維を強化繊維とした繊維強化樹脂を製造して、その繊維強化樹脂を焼成して樹脂を炭化させた、カーボン/カーボン複合材料としてもよい。

【0058】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項3に記載の発明において、前記繊維配向角度が+45°及び−45°の繊維束層の他の繊維束層である繊維配向角度が0°と90°の繊維束層は平織物又は綾織物で構成されている。

【0059】

(2)請求項1〜請求項6及び前記技術的思想(1)のいずれか1項に記載の発明に記載の繊維強化複合材料の製造方法であって、一方向に配列された状態の繊維束に熱硬化性樹脂が含浸された半硬化状態のプリプレグを積層するとともに、前記繊維強化複合材料の対応する部分の形状に賦形したものを成形型内に配置した状態で加熱・加圧して硬化させる。

【符号の説明】

【0060】

11…繊維強化複合材料、15a,15b,15c…積層繊維束層、16…基準面としての中立面、17a,17b,18,19…繊維束層。

【特許請求の範囲】

【請求項1】

強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化された繊維強化複合材料であって、基準面を挟んで片側における繊維配向角度が+θの前記繊維束層である+θ層の数と、繊維配向角度が−θの前記繊維束層である−θ層の数とが同じであり、前記繊維束層の積層順は前記基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じであることを特徴とする繊維強化複合材料。

【請求項2】

前記θ層及び前記−θ層は前記基準面を挟んだ両側にそれぞれ2層ずつ存在し、前記繊維束層の積層順として、前記基準面を挟んで一方の側では二つの前記θ層の間に二つの前記−θ層が配置され、他方の側では二つの前記−θ層の間に二つの前記θ層が配置されている請求項1に記載の繊維強化複合材料。

【請求項3】

前記θは45°である請求項1又は請求項2に記載の繊維強化複合材料。

【請求項4】

前記+θ層は、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層との2層1組で構成され、前記−θ層は、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層との2層1組で構成されている請求項1又は請求項2に記載の繊維強化複合材料。

【請求項5】

前記繊維強化複合材料は一方の平面であるスキンと、前記スキンに対して垂直に延びる1以上のウェブを有する構造である請求項1〜請求項4のいずれか1項に記載の繊維強化複合材料。

【請求項6】

前記繊維束層は、いずれも一方向性の織物で構成されている請求項1〜請求項5のいずれか1項に記載の繊維強化複合材料。

【請求項1】

強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化された繊維強化複合材料であって、基準面を挟んで片側における繊維配向角度が+θの前記繊維束層である+θ層の数と、繊維配向角度が−θの前記繊維束層である−θ層の数とが同じであり、前記繊維束層の積層順は前記基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じであることを特徴とする繊維強化複合材料。

【請求項2】

前記θ層及び前記−θ層は前記基準面を挟んだ両側にそれぞれ2層ずつ存在し、前記繊維束層の積層順として、前記基準面を挟んで一方の側では二つの前記θ層の間に二つの前記−θ層が配置され、他方の側では二つの前記−θ層の間に二つの前記θ層が配置されている請求項1に記載の繊維強化複合材料。

【請求項3】

前記θは45°である請求項1又は請求項2に記載の繊維強化複合材料。

【請求項4】

前記+θ層は、繊維配向角度が+36°の繊維束層と繊維配向角度が+72°の繊維束層との2層1組で構成され、前記−θ層は、繊維配向角度が−36°の繊維束層と繊維配向角度が−72°の繊維束層との2層1組で構成されている請求項1又は請求項2に記載の繊維強化複合材料。

【請求項5】

前記繊維強化複合材料は一方の平面であるスキンと、前記スキンに対して垂直に延びる1以上のウェブを有する構造である請求項1〜請求項4のいずれか1項に記載の繊維強化複合材料。

【請求項6】

前記繊維束層は、いずれも一方向性の織物で構成されている請求項1〜請求項5のいずれか1項に記載の繊維強化複合材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−28019(P2013−28019A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164445(P2011−164445)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]