繊維強化複合材

【課題】低コストで製造することのできる繊維強化複合材を提供する。

【解決手段】連続繊維が一方向に配列されて形成されたx糸層4とy糸層5は、交互に複数層積層されて2軸配向の積層繊維群6を形成している。繊維構造体1は、厚さ方向糸7と抜け止め糸8によって結合された積層繊維群6の連続繊維が切断されていない非切断領域2と、連続繊維が切断されている切断領域3とを備えている。切断領域3は製品形状に成形する際に変形が必要な部分に設けられている。また、繊維構造体1の両端部は非切断領域2となっている。切断領域3は、前記各糸の一部が切断されている為、拘束力が弱く変形しやすい。従って、連続繊維の三次元繊維構造体を強化材としても成形の際の変形が容易である。

【解決手段】連続繊維が一方向に配列されて形成されたx糸層4とy糸層5は、交互に複数層積層されて2軸配向の積層繊維群6を形成している。繊維構造体1は、厚さ方向糸7と抜け止め糸8によって結合された積層繊維群6の連続繊維が切断されていない非切断領域2と、連続繊維が切断されている切断領域3とを備えている。切断領域3は製品形状に成形する際に変形が必要な部分に設けられている。また、繊維構造体1の両端部は非切断領域2となっている。切断領域3は、前記各糸の一部が切断されている為、拘束力が弱く変形しやすい。従って、連続繊維の三次元繊維構造体を強化材としても成形の際の変形が容易である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化複合材に関するものである。

【背景技術】

【0002】

繊維強化複合材、特に繊維強化プラスチックは軽量・高強度であり、自動車ではスポイラーなどの構造材として広く利用されている。繊維強化複合材に使用される繊維としては、炭素繊維、ガラス繊維、ポリアラミド繊維などがある。

【0003】

最もよく用いられている連続繊維でない短繊維や長繊維を強化材とした繊維強化複合材は、繊維が切れており、その配向もコントロールが困難であるので、用途によっては強度的に不足する場合がある。また、チョップドファイバーを用いた不織布や牽切糸を用いた織物など、あらかじめ切断した繊維を用いた二次元繊維構造体を強化材とした繊維強化複合材は、短繊維や長繊維による繊維強化複合材よりも強度が高い。しかし、切断工程がコストアップとなる。また、最終製品の厚さが厚い場合、不織布や織物を複数枚積層して使用するため、厚さ方向の強度が弱く、曲げ強度も弱い。

【0004】

最終製品の厚さが厚く、さらに高強度を要求される場合には、連続繊維を用いた三次元繊維構造体を強化材とした繊維強化複合材が使用される。繊維が連続しており、さらに三次元的に構成されているので、非常に高強度である。

【0005】

繊維強化複合材は成形の際、部品形状に変形させる必要がある。二次元繊維構造体について従来は、変形をしやすくするため目の粗い織物を部分的に熱可塑性樹脂で融着させる方法がある。また、特許文献1では、補強繊維をたて糸及びよこ糸とする2方向性織物を含む深絞り成形されたプリフォームが開示されている。このプリフォームは前記たて糸及びよこ糸の少なくとも一方に、熱可塑性ポリマーを、線状に、かつ連続または不連続に付着せしめ、かつ、その補強織物の2方向に伸びる織糸の最小交角が20〜40度であることを特徴とする。しかし、強化材として織物を使用する場合は、目を粗くしても拘束が存在するため、変形に限度があるとともに、配列方向が異なる糸(繊維)同士が干渉するため、繊維が真っ直ぐに配列されず、繊維強化複合材を高強度にするのが難しい。

【特許文献1】特開平8−337666号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

連続繊維を用いた三次元繊維構造体は二次元繊維構造体に比べてさらに部品形状に合わせて変形しにくい。そのため連続繊維を用いた三次元繊維構造体は、変形をする必要がないように、あらかじめ製品形状に合わせた形状で製作する必要があった。ところが、この場合製品形状ごとに繊維構造体の製造装置、治具等が必要となる為コストが高かった。

【0007】

本発明は以上の問題に鑑みてなされたものであって、その目的は低コストで製造できる繊維強化複合材を提供する事である。

【課題を解決するための手段】

【0008】

前記の目的を達成するため、請求項1に記載の発明は、連続繊維から成る繊維束が少なくとも2軸配向された積層繊維群の全面に該積層繊維群の厚さ方向に配列された連続繊維から成る結合糸で結合して繊維構造体を形成し、該繊維構造体にマトリックスを含浸させた繊維強化複合材であって、前記繊維構造体を構成する連続繊維のうちの一部の領域の前記連続繊維が切断されており、この連続繊維の切断されている領域で変形している。ここで、「糸」とは、撚りが掛かった糸のみを意味するのではなく、多数本の繊維が束となって撚りが実質掛かっていない繊維束(所謂ロービング)をも含む。

【0009】

この発明では、結合糸によって結合された積層繊維群の全面のうち、変更の必要な部分の領域の連続繊維の一部を切断することで、前記領域で拘束力が低下する。従って、連続繊維の切断されている領域で拘束力が低下し変形が容易であり、製品形状に合わせた形状の繊維構造体を製作する必要がなく繊維強化複合材の製造コストを抑えることができる。

【0010】

請求項2に記載の発明は、請求項1に記載の発明において、前記積層繊維群の全面に前記結合糸が均一に配列されている。従って、前記繊維強化複合材の製作が容易である。

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記結合糸は前記積層繊維群の一方の面で折り返されてU字状のループを形成し、該ループ内を通過するように連続繊維から成る抜け止め糸が挿入されている。したがって、結合糸が抜けることを抑制できる。

【0011】

請求項4に記載の発明は、請求項1〜請求項3のいずれか一項に記載の発明において、前記繊維構造体の長さ方向及び幅方向のうち少なくとも一方の両端部の領域で連続繊維が切断されていない。

【発明の効果】

【0012】

以上詳述したように、各請求項に記載の発明は、低コストで製造することのできる繊維強化複合材である。

【発明を実施するための最良の形態】

【0013】

(第1の実施の形態)

以下、本発明を熱可塑性樹脂をマトリックス樹脂とした繊維強化複合材に具体化した一実施の形態を図1〜図3に従って説明する。

【0014】

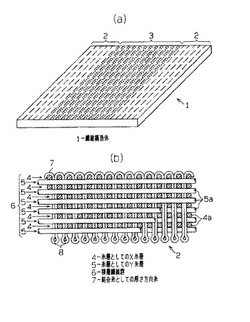

はじめに繊維構造体について説明する。図1(b)に示すように、連続繊維から成る繊維束としてのx糸4aは一方向(図1(b)において紙面に垂直な方向)に配列されてx糸層4を形成している。同様に連続繊維から成る繊維束としてのy糸5aも一方向(図1(b)において左右方向)に配列されてy糸層5を形成している。x糸層4とy糸層5は交互に複数層積層されて2軸配向の積層繊維群6を形成している。2軸は互いに直交している。厚さ方向糸7は積層繊維群6の全面に、積層繊維群6の厚さ方向に均一に挿入され、配列されている。厚さ方向糸7は積層繊維群6の一方の面(図1(b)では下面)でU字に折り返されており、他方の面(図1(b)では上面)では厚さ方向糸7の配列ピッチだけ離れた挿入位置で再び積層繊維群6に挿入された状態で連続している。抜け止め糸8は厚さ方向糸7がU字に折り返されている部分に挿通されている。厚さ方向糸7と抜け止め糸8が締め付けられることにより、x糸層4とy糸層5が結合されている。厚さ方向糸7と抜け止め糸8によって結合された積層繊維群6のうち、一部の領域でx糸4a、y糸5a、厚さ方向糸7、抜け止め糸8の一部が切断されて切断領域3が形成されている。

【0015】

図1(a)に示すように繊維構造体1は、厚さ方向糸7と抜け止め糸8によって結合された積層繊維群6のx糸4a,y糸5a等が切断されていない非切断領域2と、x糸4a,y糸5a等が切断されている切断領域3とを備えている。切断領域3は製品形状に成形する際に変形が必要な部分に設けられている。また、繊維構造体1の両端部は非切断領域2となっている。切断領域3は、前記各糸の一部が切断されている為、非切断領域2に比べて拘束力が弱く変形しやすい。

【0016】

x糸4aとy糸5aと厚さ方向糸7と抜け止め糸8として連続繊維が使用されている。この実施の形態では連続繊維として炭素繊維が使用されている。炭素繊維はフィラメント数が3000〜24000本程度である。厚さ方向糸7の配列ピッチは3〜5mm程度である。繊維構造体1の厚さは5mm程度である。

【0017】

次に熱可塑性樹脂をマトリックス樹脂とした繊維強化複合材を製造する方法について説明する。

図2(a)、(b)に示すように、矩形状の枠体9にはその孔9aを囲むように多数のピン9bが設置されている。ピン9bのピッチはx糸4a及びy糸5aのピッチに合わせてある。

【0018】

図2(a)に示すように、x糸4aはピン9bと係合する状態で折り返されて一方向に配向されたx糸層4が形成される。次に図2(b)に示すように、y糸5aも同様にしてピン9bと係合する状態で折り返されてx糸4aと直交する一方向に配向されてy糸層5が形成される。これを所定の回数繰り返して積層繊維群6が形成される。図2(a),(b)では、x糸4a及びy糸5aの配列間隔が広く図示されているが、実際は隣接して配列されたx糸4a同士あるいはy糸5a同士が接触する状態で配列される。

【0019】

次に積層繊維群6に、例えば特開平8−218249号公報に開示されている方法により厚さ方向糸7が挿入される。詳述すれば、積層繊維群6の厚さ方向に、先端に孔を備え前記孔に厚さ方向糸7を掛止した図示しない挿入針を挿入する。挿入針は厚さ方向糸7が掛止された挿入針の孔が積層繊維群6を貫通するまで前進し挿入される。その後、挿入針はわずかに引き戻される。その結果、厚さ方向糸7はU字状のループを形成した状態となる。

【0020】

次に図示しない抜け止め糸針が前記U字状のループ内を通過し、積層繊維群6の端部まで到達した時点で停止する。この時抜け止め糸8が抜け止め糸針の先端に掛止される。そして、抜け止め糸針が引き戻され、抜け止め糸8が厚さ方向糸7のU字状ループ内に挿通された状態になる。その状態で挿入針が引き戻され、厚さ方向糸7により抜け止め糸8が締め付けられて各糸層が結合される。この工程が積層繊維群6の全面に均一に行われ、積層繊維群6の各糸層が厚さ方向糸7で結合された繊維構造体が製作される。

【0021】

次に、前記繊維構造体のうち、所望の製品形状に成形する際に変形が必要な部分となる領域に、前記挿入針に代えて取り付けられた切断針が複数回挿入・引戻しされる。切断針が挿入・引戻しされた回数に応じて前記領域のx糸4a、y糸5a、厚さ方向糸7、抜け止め糸8が切断されて、切断領域3が形成される。こうして非切断領域2と切断領域3から構成された繊維構造体1が製作される。ただし繊維構造体1の全ての領域が切断領域3となることは無い。

【0022】

前述のようにして得られた繊維構造体1に溶融含浸成形法など一般の含浸法で熱可塑性樹脂が含浸され、冷却されて成形用の板状の素材が形成される。次に前記素材は成形前に加熱され軟化された後、プレス成形機でプレス成形され、冷却されて、図3に示すように製品形状の繊維強化複合材10を得る。

【0023】

この実施の形態では以下の効果を有する。

(1) 積層繊維群6の各糸層が厚さ方向糸7で結合された繊維構造体の、変形が必要な部分の領域の連続繊維の一部が切断された繊維構造体1を強化材とした繊維強化複合材が製造される。従って、製品形状に合わせた形状の三次元繊維構造体を製作する必要がなくコストを抑えることができる。

【0024】

(2) 連続繊維は、切断針が積層繊維群6の各糸層が厚さ方向糸7で結合された繊維構造体に挿入・引戻しされることで切断される。従って、繊維構造体1の製造が容易である。

【0025】

(3) 切断領域3は切断針が挿入・引戻しされることで形成される。従って挿入・引戻しする回数によって切断領域3の拘束力を容易に調整できる。

(4) 切断領域3は挿入針に代えて取り付けられる切断針が挿入・引戻しされることで形成される。従って既存の設備が利用でき、製造が容易である。

【0026】

(5) 切断領域3のみ拘束力が低下しており、非切断領域2は連続繊維で構成され拘束力が保たれている。従って、繊維構造体1に樹脂が含浸されない状態においても繊維構造体1のハンドリング性がよい。

【0027】

(6) 繊維構造体1の両端部に非切断領域2が設けられている。従って、繊維構造体1に樹脂が含浸されない状態においても繊維構造体1のハンドリング性がよい。

(7) 変形が必要な部分である切断領域3は拘束力が低下している。従って、プレス加工により部品形状に合わせて繊維構造体1が変形し、皺が発生しない。

【0028】

(8) 変形が必要な部分である切断領域3のみ拘束力が低下しており、非切断領域2は連続繊維で構成されている。従って、製品形状で連続繊維の三次元繊維構造体を強化材とした繊維強化複合材としての強度が保たれる。

【0029】

(第2の実施の形態)

次に第2の実施の形態を説明する。この実施の形態においては、繊維構造体1の構成・製造方法は前記実施の形態と同一で、成形の工程が大きく異なっている。前記の実施の形態と同様な部分は同一符号を付して詳しい説明を省略する。

【0030】

前記実施の形態により得られた繊維構造体1が成形型に投入され型閉めされる。この時変形が必要な部分の領域は切断領域3となっている為、繊維構造体1は型に合わせて変形し製品形状となる。次に熱硬化性樹脂が注入されて含浸された後、加熱硬化され、図3に示すように製品形状の繊維強化複合材10を得る。(RTM法:レジン・トランスファー・モールディング法)

この実施の形態では前記実施の形態の(1)〜(8)と同様な効果を有する他に、以下の効果を有する。

【0031】

(9) 熱硬化性樹脂を使用して成形できる。従って熱可塑性樹脂を使用した場合よりも高強度な繊維強化複合材を製造できる。

実施の形態は前記に限らず、例えば次のように構成してもよい。

【0032】

○ 強化繊維は炭素繊維でなくてもよい。例えば、ガラス繊維、ポリアラミド繊維、セラミック繊維等でもよい。

○ x糸4a、y糸5a、厚さ方向糸7及び抜け止め糸8として全て同じ繊維を使用するのではなく、糸によって異なる繊維を使用してもよい。例えば、繊維強化複合材10に要求される物性に対応して、x糸4aの繊維をy糸5aの繊維より強度の低いものとしてもよい。この場合、繊維強化複合材10を過剰品質とせずに製造コストを低減できる。

【0033】

○ 厚さ方向糸7は積層繊維群6の全面に均一に配列されなくてもよい。例えば、厚さ方向糸7を密にした領域は拘束力が強く、厚さ方向糸7を疎にした領域は拘束力が弱くなる。従って拘束力の調整ができる。

【0034】

○ 積層繊維群6は少なくとも2軸配向されていればよく、互いに直交するように配列されたx糸4aからなるx糸層4と、y糸5aからなるy糸層5の2種類の糸層で形成される必要はない。例えば、配列糸が互いに直交しない状態に配列された糸層で積層繊維群6を形成してもよい。

【0035】

○ 積層繊維群6を3軸以上の配向としてもよい。例えば、製品に必要とされる強度に応じてバイアス糸層を入れてもよい。

○ 繊維構造体は平板でなくてもよい。曲率が小さな曲面状に形成されたものでもよい。

【0036】

○ 抜け止め糸8を使用せずに、厚さ方向糸7のみで各糸層を一般的な縫合によって結合してもよい。

○ 厚さ方向糸7は、繊維構造体1の一端から他端まで連続した状態で配列されていなくてもよい。不連続であっても、各糸層を貫通して結合していればよい。

【0037】

○ 繊維強化複合材10を製造する場合、1枚の繊維構造体1で1個の繊維強化複合材10(製品)を形成することに限らない。製品形状あるいは要求性能に応じて、繊維構造体1を複数枚並べたり、重ねたりして成形してもよい。

【0038】

○ 切断領域3を形成するには、挿入針に代えて取り付けられた切断針でなくてもよい。例えば別工程でニードルパンチを施してもよい。また、針でなくても繊維構造体を破壊しない程度の小型刃物でもよい。

【0039】

○ 第1の実施の形態はプレス成形に限らない。例えば真空成形でもよい。シート状の繊維構造体1に熱可塑性樹脂を含浸させた後、成形する方法であればよい。

○ 第2の実施の形態はRTM法に限らない。シート状の繊維構造体1に熱硬化性樹脂を含浸成形する方法であればよい。

【0040】

○ 第2の実施の形態の繊維強化複合材10を構成するマトリックス樹脂は熱硬化性樹脂に限らず、熱可塑性樹脂であってもよい。この場合、樹脂を含浸した後の加熱が不要となり、自然冷却させればよい。

【0041】

○ 繊維強化複合材10としてマトリックスを樹脂以外のもの、例えば金属としてもよい。この場合、繊維構造体1を構成する繊維は、マトリックス金属の溶融温度で損傷しない炭素繊維やセラミック繊維等が使用される。

【図面の簡単な説明】

【0042】

【図1】(a)は樹脂を含浸する前の繊維構造体の模式図、(b)は連続繊維が切断されていない領域の繊維構造体の模式断面図。

【図2】(a)はx糸層の配列状態を示す模式図、(b)はy糸層の配列状態を示す模式図。

【図3】繊維強化複合材の模式図。

【符号の説明】

【0043】

1…繊維構造体、4…糸層としてのx糸層、4a…連続繊維から成る繊維束としてのx糸、5…糸層としてのy糸層、5a…連続繊維から成る繊維束としてのy糸、6…積層繊維群、7…結合糸としての厚さ方向糸、10…繊維強化複合材。

【技術分野】

【0001】

本発明は、繊維強化複合材に関するものである。

【背景技術】

【0002】

繊維強化複合材、特に繊維強化プラスチックは軽量・高強度であり、自動車ではスポイラーなどの構造材として広く利用されている。繊維強化複合材に使用される繊維としては、炭素繊維、ガラス繊維、ポリアラミド繊維などがある。

【0003】

最もよく用いられている連続繊維でない短繊維や長繊維を強化材とした繊維強化複合材は、繊維が切れており、その配向もコントロールが困難であるので、用途によっては強度的に不足する場合がある。また、チョップドファイバーを用いた不織布や牽切糸を用いた織物など、あらかじめ切断した繊維を用いた二次元繊維構造体を強化材とした繊維強化複合材は、短繊維や長繊維による繊維強化複合材よりも強度が高い。しかし、切断工程がコストアップとなる。また、最終製品の厚さが厚い場合、不織布や織物を複数枚積層して使用するため、厚さ方向の強度が弱く、曲げ強度も弱い。

【0004】

最終製品の厚さが厚く、さらに高強度を要求される場合には、連続繊維を用いた三次元繊維構造体を強化材とした繊維強化複合材が使用される。繊維が連続しており、さらに三次元的に構成されているので、非常に高強度である。

【0005】

繊維強化複合材は成形の際、部品形状に変形させる必要がある。二次元繊維構造体について従来は、変形をしやすくするため目の粗い織物を部分的に熱可塑性樹脂で融着させる方法がある。また、特許文献1では、補強繊維をたて糸及びよこ糸とする2方向性織物を含む深絞り成形されたプリフォームが開示されている。このプリフォームは前記たて糸及びよこ糸の少なくとも一方に、熱可塑性ポリマーを、線状に、かつ連続または不連続に付着せしめ、かつ、その補強織物の2方向に伸びる織糸の最小交角が20〜40度であることを特徴とする。しかし、強化材として織物を使用する場合は、目を粗くしても拘束が存在するため、変形に限度があるとともに、配列方向が異なる糸(繊維)同士が干渉するため、繊維が真っ直ぐに配列されず、繊維強化複合材を高強度にするのが難しい。

【特許文献1】特開平8−337666号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

連続繊維を用いた三次元繊維構造体は二次元繊維構造体に比べてさらに部品形状に合わせて変形しにくい。そのため連続繊維を用いた三次元繊維構造体は、変形をする必要がないように、あらかじめ製品形状に合わせた形状で製作する必要があった。ところが、この場合製品形状ごとに繊維構造体の製造装置、治具等が必要となる為コストが高かった。

【0007】

本発明は以上の問題に鑑みてなされたものであって、その目的は低コストで製造できる繊維強化複合材を提供する事である。

【課題を解決するための手段】

【0008】

前記の目的を達成するため、請求項1に記載の発明は、連続繊維から成る繊維束が少なくとも2軸配向された積層繊維群の全面に該積層繊維群の厚さ方向に配列された連続繊維から成る結合糸で結合して繊維構造体を形成し、該繊維構造体にマトリックスを含浸させた繊維強化複合材であって、前記繊維構造体を構成する連続繊維のうちの一部の領域の前記連続繊維が切断されており、この連続繊維の切断されている領域で変形している。ここで、「糸」とは、撚りが掛かった糸のみを意味するのではなく、多数本の繊維が束となって撚りが実質掛かっていない繊維束(所謂ロービング)をも含む。

【0009】

この発明では、結合糸によって結合された積層繊維群の全面のうち、変更の必要な部分の領域の連続繊維の一部を切断することで、前記領域で拘束力が低下する。従って、連続繊維の切断されている領域で拘束力が低下し変形が容易であり、製品形状に合わせた形状の繊維構造体を製作する必要がなく繊維強化複合材の製造コストを抑えることができる。

【0010】

請求項2に記載の発明は、請求項1に記載の発明において、前記積層繊維群の全面に前記結合糸が均一に配列されている。従って、前記繊維強化複合材の製作が容易である。

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記結合糸は前記積層繊維群の一方の面で折り返されてU字状のループを形成し、該ループ内を通過するように連続繊維から成る抜け止め糸が挿入されている。したがって、結合糸が抜けることを抑制できる。

【0011】

請求項4に記載の発明は、請求項1〜請求項3のいずれか一項に記載の発明において、前記繊維構造体の長さ方向及び幅方向のうち少なくとも一方の両端部の領域で連続繊維が切断されていない。

【発明の効果】

【0012】

以上詳述したように、各請求項に記載の発明は、低コストで製造することのできる繊維強化複合材である。

【発明を実施するための最良の形態】

【0013】

(第1の実施の形態)

以下、本発明を熱可塑性樹脂をマトリックス樹脂とした繊維強化複合材に具体化した一実施の形態を図1〜図3に従って説明する。

【0014】

はじめに繊維構造体について説明する。図1(b)に示すように、連続繊維から成る繊維束としてのx糸4aは一方向(図1(b)において紙面に垂直な方向)に配列されてx糸層4を形成している。同様に連続繊維から成る繊維束としてのy糸5aも一方向(図1(b)において左右方向)に配列されてy糸層5を形成している。x糸層4とy糸層5は交互に複数層積層されて2軸配向の積層繊維群6を形成している。2軸は互いに直交している。厚さ方向糸7は積層繊維群6の全面に、積層繊維群6の厚さ方向に均一に挿入され、配列されている。厚さ方向糸7は積層繊維群6の一方の面(図1(b)では下面)でU字に折り返されており、他方の面(図1(b)では上面)では厚さ方向糸7の配列ピッチだけ離れた挿入位置で再び積層繊維群6に挿入された状態で連続している。抜け止め糸8は厚さ方向糸7がU字に折り返されている部分に挿通されている。厚さ方向糸7と抜け止め糸8が締め付けられることにより、x糸層4とy糸層5が結合されている。厚さ方向糸7と抜け止め糸8によって結合された積層繊維群6のうち、一部の領域でx糸4a、y糸5a、厚さ方向糸7、抜け止め糸8の一部が切断されて切断領域3が形成されている。

【0015】

図1(a)に示すように繊維構造体1は、厚さ方向糸7と抜け止め糸8によって結合された積層繊維群6のx糸4a,y糸5a等が切断されていない非切断領域2と、x糸4a,y糸5a等が切断されている切断領域3とを備えている。切断領域3は製品形状に成形する際に変形が必要な部分に設けられている。また、繊維構造体1の両端部は非切断領域2となっている。切断領域3は、前記各糸の一部が切断されている為、非切断領域2に比べて拘束力が弱く変形しやすい。

【0016】

x糸4aとy糸5aと厚さ方向糸7と抜け止め糸8として連続繊維が使用されている。この実施の形態では連続繊維として炭素繊維が使用されている。炭素繊維はフィラメント数が3000〜24000本程度である。厚さ方向糸7の配列ピッチは3〜5mm程度である。繊維構造体1の厚さは5mm程度である。

【0017】

次に熱可塑性樹脂をマトリックス樹脂とした繊維強化複合材を製造する方法について説明する。

図2(a)、(b)に示すように、矩形状の枠体9にはその孔9aを囲むように多数のピン9bが設置されている。ピン9bのピッチはx糸4a及びy糸5aのピッチに合わせてある。

【0018】

図2(a)に示すように、x糸4aはピン9bと係合する状態で折り返されて一方向に配向されたx糸層4が形成される。次に図2(b)に示すように、y糸5aも同様にしてピン9bと係合する状態で折り返されてx糸4aと直交する一方向に配向されてy糸層5が形成される。これを所定の回数繰り返して積層繊維群6が形成される。図2(a),(b)では、x糸4a及びy糸5aの配列間隔が広く図示されているが、実際は隣接して配列されたx糸4a同士あるいはy糸5a同士が接触する状態で配列される。

【0019】

次に積層繊維群6に、例えば特開平8−218249号公報に開示されている方法により厚さ方向糸7が挿入される。詳述すれば、積層繊維群6の厚さ方向に、先端に孔を備え前記孔に厚さ方向糸7を掛止した図示しない挿入針を挿入する。挿入針は厚さ方向糸7が掛止された挿入針の孔が積層繊維群6を貫通するまで前進し挿入される。その後、挿入針はわずかに引き戻される。その結果、厚さ方向糸7はU字状のループを形成した状態となる。

【0020】

次に図示しない抜け止め糸針が前記U字状のループ内を通過し、積層繊維群6の端部まで到達した時点で停止する。この時抜け止め糸8が抜け止め糸針の先端に掛止される。そして、抜け止め糸針が引き戻され、抜け止め糸8が厚さ方向糸7のU字状ループ内に挿通された状態になる。その状態で挿入針が引き戻され、厚さ方向糸7により抜け止め糸8が締め付けられて各糸層が結合される。この工程が積層繊維群6の全面に均一に行われ、積層繊維群6の各糸層が厚さ方向糸7で結合された繊維構造体が製作される。

【0021】

次に、前記繊維構造体のうち、所望の製品形状に成形する際に変形が必要な部分となる領域に、前記挿入針に代えて取り付けられた切断針が複数回挿入・引戻しされる。切断針が挿入・引戻しされた回数に応じて前記領域のx糸4a、y糸5a、厚さ方向糸7、抜け止め糸8が切断されて、切断領域3が形成される。こうして非切断領域2と切断領域3から構成された繊維構造体1が製作される。ただし繊維構造体1の全ての領域が切断領域3となることは無い。

【0022】

前述のようにして得られた繊維構造体1に溶融含浸成形法など一般の含浸法で熱可塑性樹脂が含浸され、冷却されて成形用の板状の素材が形成される。次に前記素材は成形前に加熱され軟化された後、プレス成形機でプレス成形され、冷却されて、図3に示すように製品形状の繊維強化複合材10を得る。

【0023】

この実施の形態では以下の効果を有する。

(1) 積層繊維群6の各糸層が厚さ方向糸7で結合された繊維構造体の、変形が必要な部分の領域の連続繊維の一部が切断された繊維構造体1を強化材とした繊維強化複合材が製造される。従って、製品形状に合わせた形状の三次元繊維構造体を製作する必要がなくコストを抑えることができる。

【0024】

(2) 連続繊維は、切断針が積層繊維群6の各糸層が厚さ方向糸7で結合された繊維構造体に挿入・引戻しされることで切断される。従って、繊維構造体1の製造が容易である。

【0025】

(3) 切断領域3は切断針が挿入・引戻しされることで形成される。従って挿入・引戻しする回数によって切断領域3の拘束力を容易に調整できる。

(4) 切断領域3は挿入針に代えて取り付けられる切断針が挿入・引戻しされることで形成される。従って既存の設備が利用でき、製造が容易である。

【0026】

(5) 切断領域3のみ拘束力が低下しており、非切断領域2は連続繊維で構成され拘束力が保たれている。従って、繊維構造体1に樹脂が含浸されない状態においても繊維構造体1のハンドリング性がよい。

【0027】

(6) 繊維構造体1の両端部に非切断領域2が設けられている。従って、繊維構造体1に樹脂が含浸されない状態においても繊維構造体1のハンドリング性がよい。

(7) 変形が必要な部分である切断領域3は拘束力が低下している。従って、プレス加工により部品形状に合わせて繊維構造体1が変形し、皺が発生しない。

【0028】

(8) 変形が必要な部分である切断領域3のみ拘束力が低下しており、非切断領域2は連続繊維で構成されている。従って、製品形状で連続繊維の三次元繊維構造体を強化材とした繊維強化複合材としての強度が保たれる。

【0029】

(第2の実施の形態)

次に第2の実施の形態を説明する。この実施の形態においては、繊維構造体1の構成・製造方法は前記実施の形態と同一で、成形の工程が大きく異なっている。前記の実施の形態と同様な部分は同一符号を付して詳しい説明を省略する。

【0030】

前記実施の形態により得られた繊維構造体1が成形型に投入され型閉めされる。この時変形が必要な部分の領域は切断領域3となっている為、繊維構造体1は型に合わせて変形し製品形状となる。次に熱硬化性樹脂が注入されて含浸された後、加熱硬化され、図3に示すように製品形状の繊維強化複合材10を得る。(RTM法:レジン・トランスファー・モールディング法)

この実施の形態では前記実施の形態の(1)〜(8)と同様な効果を有する他に、以下の効果を有する。

【0031】

(9) 熱硬化性樹脂を使用して成形できる。従って熱可塑性樹脂を使用した場合よりも高強度な繊維強化複合材を製造できる。

実施の形態は前記に限らず、例えば次のように構成してもよい。

【0032】

○ 強化繊維は炭素繊維でなくてもよい。例えば、ガラス繊維、ポリアラミド繊維、セラミック繊維等でもよい。

○ x糸4a、y糸5a、厚さ方向糸7及び抜け止め糸8として全て同じ繊維を使用するのではなく、糸によって異なる繊維を使用してもよい。例えば、繊維強化複合材10に要求される物性に対応して、x糸4aの繊維をy糸5aの繊維より強度の低いものとしてもよい。この場合、繊維強化複合材10を過剰品質とせずに製造コストを低減できる。

【0033】

○ 厚さ方向糸7は積層繊維群6の全面に均一に配列されなくてもよい。例えば、厚さ方向糸7を密にした領域は拘束力が強く、厚さ方向糸7を疎にした領域は拘束力が弱くなる。従って拘束力の調整ができる。

【0034】

○ 積層繊維群6は少なくとも2軸配向されていればよく、互いに直交するように配列されたx糸4aからなるx糸層4と、y糸5aからなるy糸層5の2種類の糸層で形成される必要はない。例えば、配列糸が互いに直交しない状態に配列された糸層で積層繊維群6を形成してもよい。

【0035】

○ 積層繊維群6を3軸以上の配向としてもよい。例えば、製品に必要とされる強度に応じてバイアス糸層を入れてもよい。

○ 繊維構造体は平板でなくてもよい。曲率が小さな曲面状に形成されたものでもよい。

【0036】

○ 抜け止め糸8を使用せずに、厚さ方向糸7のみで各糸層を一般的な縫合によって結合してもよい。

○ 厚さ方向糸7は、繊維構造体1の一端から他端まで連続した状態で配列されていなくてもよい。不連続であっても、各糸層を貫通して結合していればよい。

【0037】

○ 繊維強化複合材10を製造する場合、1枚の繊維構造体1で1個の繊維強化複合材10(製品)を形成することに限らない。製品形状あるいは要求性能に応じて、繊維構造体1を複数枚並べたり、重ねたりして成形してもよい。

【0038】

○ 切断領域3を形成するには、挿入針に代えて取り付けられた切断針でなくてもよい。例えば別工程でニードルパンチを施してもよい。また、針でなくても繊維構造体を破壊しない程度の小型刃物でもよい。

【0039】

○ 第1の実施の形態はプレス成形に限らない。例えば真空成形でもよい。シート状の繊維構造体1に熱可塑性樹脂を含浸させた後、成形する方法であればよい。

○ 第2の実施の形態はRTM法に限らない。シート状の繊維構造体1に熱硬化性樹脂を含浸成形する方法であればよい。

【0040】

○ 第2の実施の形態の繊維強化複合材10を構成するマトリックス樹脂は熱硬化性樹脂に限らず、熱可塑性樹脂であってもよい。この場合、樹脂を含浸した後の加熱が不要となり、自然冷却させればよい。

【0041】

○ 繊維強化複合材10としてマトリックスを樹脂以外のもの、例えば金属としてもよい。この場合、繊維構造体1を構成する繊維は、マトリックス金属の溶融温度で損傷しない炭素繊維やセラミック繊維等が使用される。

【図面の簡単な説明】

【0042】

【図1】(a)は樹脂を含浸する前の繊維構造体の模式図、(b)は連続繊維が切断されていない領域の繊維構造体の模式断面図。

【図2】(a)はx糸層の配列状態を示す模式図、(b)はy糸層の配列状態を示す模式図。

【図3】繊維強化複合材の模式図。

【符号の説明】

【0043】

1…繊維構造体、4…糸層としてのx糸層、4a…連続繊維から成る繊維束としてのx糸、5…糸層としてのy糸層、5a…連続繊維から成る繊維束としてのy糸、6…積層繊維群、7…結合糸としての厚さ方向糸、10…繊維強化複合材。

【特許請求の範囲】

【請求項1】

連続繊維から成る繊維束が少なくとも2軸配向された積層繊維群の全面に該積層繊維群の厚さ方向に配列された連続繊維から成る結合糸で結合して繊維構造体を形成し、該繊維構造体にマトリックスを含浸させた繊維強化複合材であって、前記繊維構造体を構成する連続繊維のうちの一部の領域の前記連続繊維が切断されており、この連続繊維の切断されている領域で変形している繊維強化複合材。

【請求項2】

前記積層繊維群の全面に前記結合糸が均一に配列されている請求項1に記載の繊維強化複合材。

【請求項3】

前記結合糸は前記積層繊維群の一方の面で折り返されてU字状のループを形成し、該ループ内を通過するように連続繊維から成る抜け止め糸が挿入されている請求項1又は請求項2に記載の繊維強化複合材。

【請求項4】

前記繊維構造体の長さ方向及び幅方向のうち少なくとも一方の両端部の領域で連続繊維が切断されていない請求項1〜請求項3のいずれか一項に記載の繊維強化複合材。

【請求項1】

連続繊維から成る繊維束が少なくとも2軸配向された積層繊維群の全面に該積層繊維群の厚さ方向に配列された連続繊維から成る結合糸で結合して繊維構造体を形成し、該繊維構造体にマトリックスを含浸させた繊維強化複合材であって、前記繊維構造体を構成する連続繊維のうちの一部の領域の前記連続繊維が切断されており、この連続繊維の切断されている領域で変形している繊維強化複合材。

【請求項2】

前記積層繊維群の全面に前記結合糸が均一に配列されている請求項1に記載の繊維強化複合材。

【請求項3】

前記結合糸は前記積層繊維群の一方の面で折り返されてU字状のループを形成し、該ループ内を通過するように連続繊維から成る抜け止め糸が挿入されている請求項1又は請求項2に記載の繊維強化複合材。

【請求項4】

前記繊維構造体の長さ方向及び幅方向のうち少なくとも一方の両端部の領域で連続繊維が切断されていない請求項1〜請求項3のいずれか一項に記載の繊維強化複合材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−269034(P2007−269034A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2007−126457(P2007−126457)

【出願日】平成19年5月11日(2007.5.11)

【分割の表示】特願2002−197201(P2002−197201)の分割

【原出願日】平成14年7月5日(2002.7.5)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成19年5月11日(2007.5.11)

【分割の表示】特願2002−197201(P2002−197201)の分割

【原出願日】平成14年7月5日(2002.7.5)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]