繊維強化金属マトリックス複合材料物品の製造方法

【課題】繊維強化金属マトリックス複合材料物品の製造方法を提供する。

【解決手段】少なくとも一つの繊維プレフォーム20の少なくとも一つの金属被覆された繊維14の少なくとも一つの第1部分の金属70を、少なくとも一つの繊維プレフォーム20の少なくとも一つの金属被覆された繊維14の少なくとも一つの第2部分の金属72に結合し、少なくとも一つの繊維14を所定位置に保持する。少なくとも一つの繊維プレフォーム20を第1金属構成要素70と第2金属構成要素72との間に配置する。第2金属構成要素72を、第1金属構成要素70にシールし、少なくとも一つの繊維プレフォーム20を団結し、少なくとも一つの繊維プレフォーム20の繊維上に設けられた金属18、第1金属構成要素70、及び第2金属構成要素72を拡散結合し、一体の複合材料物品を形成するように熱及び圧力を加える。結合74は超音波溶接によって行われる。

【解決手段】少なくとも一つの繊維プレフォーム20の少なくとも一つの金属被覆された繊維14の少なくとも一つの第1部分の金属70を、少なくとも一つの繊維プレフォーム20の少なくとも一つの金属被覆された繊維14の少なくとも一つの第2部分の金属72に結合し、少なくとも一つの繊維14を所定位置に保持する。少なくとも一つの繊維プレフォーム20を第1金属構成要素70と第2金属構成要素72との間に配置する。第2金属構成要素72を、第1金属構成要素70にシールし、少なくとも一つの繊維プレフォーム20を団結し、少なくとも一つの繊維プレフォーム20の繊維上に設けられた金属18、第1金属構成要素70、及び第2金属構成要素72を拡散結合し、一体の複合材料物品を形成するように熱及び圧力を加える。結合74は超音波溶接によって行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化金属マトリックス複合材料物品の製造方法に関し、更に詳細には、特にガスタービンエンジン用の、繊維強化金属マトリックス複合材料からなるロータ又はディスクの製造方法に関する。

【背景技術】

【0002】

EP0831154A1、EP1527842A1、EP1533066A1、EP1533067A1、及びEP1533393A1から、繊維強化金属マトリックス複合材料物品、例えばロータを製造することが周知である。これらの文献には、第1金属加工物を形成し、第2金属加工物を形成し、金属被覆された繊維を形成することによって、金属マトリックス複合材料物品を製造することが開示されている。第1金属加工物に環状溝を形成し、金属被覆された繊維を第1金属加工物の溝に配置する。第2金属加工物に環状突出部を形成し、第2金属加工物の突出部を第1金属加工物の溝に挿入する。第2金属加工物を第1金属加工物に対してシールし、第1及び第2の金属加工物間の空間を排気する。次いで、第1及び第2の金属加工物間を互いに拡散結合し、金属被覆された繊維上の金属を互いに及び第1及び第2の金属加工物間に結合し、一体の複合材料物品を形成する。

【0003】

更に、各金属被覆された繊維を巻いて環状繊維プレフォームにし、各環状繊維プレフォームを接着剤を使用して所定の場所に保持する。第1及び第2の金属加工物間の空間の排気中に加熱することによって接着剤を除去する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】EP0831154A1

【特許文献2】EP1527842A1

【特許文献3】EP1533066A1

【特許文献4】EP1533067A1

【特許文献5】EP1533393A1

【発明の概要】

【発明が解決しようとする課題】

【0005】

この方法の問題点は、接着剤が金属被覆された繊維上に残留物として或る程度残ってしまい、この残留物が、続いて行われる拡散結合工程及び団結工程に悪影響を及ぼす場合があるということである。別の問題点は、接着剤を環状繊維プレフォームから除去した後、一つ又はそれ以上の金属被覆された繊維が、続いて行われる拡散結合工程及び団結工程の前に動いてしまい、これによって、製造される金属マトリックス複合材料物品の品質が低下するということである。

【0006】

従って、本発明は、上述の問題を減少する、好ましくは解決する、繊維強化金属マトリックス複合材料物品の新規な製造方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

従って、本発明は、繊維強化金属マトリックス複合材料物品の製造方法において、前記製造方法は、

(a)第1金属構成要素を形成する工程と、

(b)第2金属構成要素を形成する工程と、

(c)少なくとも一つの金属被覆された繊維を含む少なくとも一つの繊維プレフォームを形成する工程と、

(d)少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の金属を、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の金属に結合し、少なくとも一つの繊維を所定位置に保持する工程であって、結合は超音波溶接によって行われる、工程と、

(e)少なくとも一つの繊維プレフォームを第1金属構成要素と第2金属構成要素との間に配置する工程と、

(f)第2金属構成要素を第1金属構成要素にシールする工程と、

(g)少なくとも一つの繊維プレフォームを団結し、少なくとも一つの繊維プレフォームの繊維上に設けられた金属、第1金属構成要素、及び第2金属構成要素を拡散結合し、一体の複合材料物品を形成するように熱及び圧力を加える工程とを含む、方法を提供する。

【0008】

工程(d)は、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の複数の第1部分の金属を、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の複数の第2部分の金属に結合し、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0009】

工程(d)は、局所的超音波溶接により、第1位置の金属を第2位置の金属に直接的に結合する工程を含んでいてもよい。工程(d)は、スポット溶接部の線であってもよい。

【0010】

別の態様では、工程(d)は、金属部材を提供する工程と、

少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の金属を、金属部材に結合し、

少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の金属を、金属部材に結合して、

少なくとも一つの繊維を所定位置に保持する工程とを含んでいてもよい。

【0011】

金属部材は、金属ワイヤ又は金属箔であってもよい。

【0012】

本方法は、金属部材を、少なくとも一つの金属被覆された繊維の周囲に巻き付ける工程を含んでいてもよい。

【0013】

別の態様では、工程(d)は、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の金属を、少なくとも一つの繊維プレフォームの金属被覆された繊維に、線溶接部をなして超音波溶接する工程を含んでいてもよい。

【0014】

工程(c)は、少なくとも一つの金属被覆された線を渦巻き状に巻く工程を含んでいてもよい。工程(c)は、金属被覆された繊維の隣接した巻回部の金属が互いに当接するように、少なくとも一つの金属被覆された繊維を巻く工程を含んでいてもよい。工程(c)は、金属被覆された繊維の隣接した巻回部の金属間に間隔があるように少なくとも一つの金属被覆された繊維を巻く工程を含んでいてもよい。工程(c)は、少なくとも一つの金属ワイヤを、少なくとも一つの金属被覆された繊維とともに渦巻き状に巻く工程を含んでいてもよい。

【0015】

工程(c)は、複数の金属被覆された繊維を、単一の方向に延びる金属被覆された繊維と同一平面内に配置する工程を含んでいてもよい。工程(c)は、隣接した金属被覆された繊維の金属が互いに当接するように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。工程(c)は、隣接した金属被覆された繊維の金属間に間隔があるように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。

【0016】

工程(c)は、隣接した金属被覆されたセラミック繊維間に金属ワイヤが置かれるように、複数の金属ワイヤを複数の金属被覆された繊維とともに配置する工程を含んでいてもよい。

【0017】

工程(d)は、少なくとも一つの繊維プレフォームの第1金属被覆された繊維の少なくとも一つの第1部分の金属を、少なくとも一つの繊維プレフォームの第2金属被覆された繊維の少なくとも一つの第2部分の金属に結合して、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0018】

工程(d)は、少なくとも一つの繊維プレフォームの各金属被覆された繊維の金属を、少なくとも一つの位置で、少なくとも一つの繊維プレフォームの各隣接した金属被覆された繊維の金属に結合して、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0019】

工程(d)は、少なくとも一つの繊維プレフォームの各金属被覆された繊維の金属を、複数の位置で、少なくとも一つの繊維プレフォームの各隣接した金属被覆された繊維の金属に結合して、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0020】

少なくとも一つの繊維は、シリコンカーバイド繊維、シリコンナイトライド繊維、ホウ素繊維、炭素繊維、タングステン繊維、又はアルミナ繊維を含んでいてもよい。

【0021】

少なくとも一つの金属被覆された繊維は、チタニウム被覆された繊維、チタニウム合金被覆された繊維、又はチタニウムアルミナイド被覆された繊維を含んでいてもよい。

【0022】

第1金属構成要素は、チタニウム、チタニウム合金、又はチタニウムアルミナイドを含んでいてもよい。

【0023】

工程(a)は、第1金属構成要素に溝を形成する工程を含み、工程(e)は、少なくとも一つの繊維プレフォームを第1金属構成要素の溝に配置する工程及び第2金属構成要素を金属構成要素の溝に配置する工程を含んでいてもよい。

【0024】

工程(b)は、第2金属構成要素に突出部を形成する工程を含み、工程(e)は、第2金属構成要素の突出部を第1金属構成要素の溝に配置する工程を含んでいてもよい。

【0025】

工程(a)は、第1金属構成要素の端面に周方向及び軸線方向に延びる溝を形成する工程を備えることができ、工程(b)は、第2金属構成要素の端面に周方向及び軸線方向に延びる突出部を形成する工程を備えることができ、工程(c)は、少なくとも一つの金属被覆された繊維を形成機に巻き付けて繊維プレフォームを形成する工程を備えることができ、工程(e)は、繊維プレフォームを第1金属構成要素の周方向に延びる溝に配置し、第2金属構成要素を第1金属構成要素の溝に配置する工程を備えることができる。

【0026】

繊維強化金属マトリックス複合材料物品は、ロータ、シャフト、又はステータを含んでいてもよい。繊維強化金属マトリックス複合材料物品は、ロータブレードを一体に備えていてもよい。繊維強化金属マトリックス複合材料物品は、ガスタービンエンジンのロータ、シャフト、又はステータを含んでいてもよい。繊維強化金属マトリックス複合材料物品は、電気機械のロータ、シャフト、又はステータを含んでいてもよい。

【0027】

次に、本発明を、添付図面を参照して例として更に詳細に説明する。

【図面の簡単な説明】

【0028】

【図1】図1は、本発明の方法に従って形成された、ブレードを備えたコンプレッサロータの長さ方向軸線方向断面図である。

【図2】図2は、本発明の方法で使用された繊維プレフォームの平面図である。

【図3】図3は、図2に示す繊維プレフォームの断面図である。

【図4】図4は、繊維プレフォームが第1及び第2の金属リング間に位置決めされたアッセンブリの長さ方向軸線方向断面図である。

【図5】図5は、繊維プレフォームが第1及び第2の金属リング間に位置決めされたアッセンブリの、互いに溶接した後の、長さ方向軸線方向断面図である。

【図6】図6は、繊維プレフォームが第1及び第2の金属リング間に位置決めされたアッセンブリの、団結及び結合により一体の複合材料物品を形成した後の、長さ方向軸線方向断面図である。

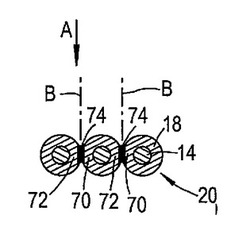

【図7】図7は、繊維プレフォームを互いに結合するための第1の方法を示す、繊維プレフォームの一部の断面図である。

【図7A】図7Aは、図7の矢印Aの方向から見た図である。

【図7B】図7Bは、図7の矢印Aの方向から見た、別の態様の図である。

【図8】図8は、繊維プレフォームを互いに結合するための第2の方法を示す、繊維プレフォームの一部の断面図である。

【図9】図9は、繊維プレフォームを互いに結合するための第3の方法を示す、繊維プレフォームの一部の断面図である。

【図10】図10は、繊維プレフォームを互いに結合するための第4の方法を示す、繊維プレフォームの一部の断面図である。

【図11】図11は、繊維プレフォームを互いに結合するための第5の方法を示す、繊維プレフォームの一部の断面図である。

【図12】図12は、繊維プレフォームを互いに結合するための第6の方法を示す、繊維プレフォームの一部の断面図である。

【図13】図13は、繊維プレフォームを互いに結合するための第7の方法を示す、繊維プレフォームの一部の断面図である。

【図14】図14は、繊維プレフォームを互いに結合するための第8の方法を示す、繊維プレフォームの一部の断面図である。

【図15】図15は、繊維プレフォームを互いに結合するための第8の方法を示す、繊維プレフォームの一部の平面図である。

【図16】図16は、繊維プレフォームを互いに結合するための第9の方法を示す、繊維プレフォームの一部の断面図である。

【図17】図17は、繊維プレフォームを互いに結合するための第9の方法を示す、繊維プレフォームの一部の平面図である。

【図18】図18は、繊維プレフォームを互いに結合するための第9の方法を示す、繊維プレフォームの一部の別の平面図である。

【発明を実施するための形態】

【0029】

ロータブレードが一体に設けられた完成した状態のセラミック繊維強化金属ロータ10を図1に示す。ロータ10は金属リング12を含み、このリングは、金属リング12に埋設された周方向に延びる強化セラミック繊維のリング14を含む。複数の中実金属ロータブレード16が、金属リング12の周囲に、周方向に間隔が隔てられて設けられている。これらのロータブレード16は、金属リング12から半径方向外方に延びており、金属リング12と一体となっている。

【0030】

セラミック繊維強化金属ロータ10は、複数の金属被覆されたセラミック繊維を使用して製造される。各セラミック繊維14は、例えば物理蒸着、スパッタリング、溶射(molten metal deposition)、金属粉体の接着剤結合、金属ワイヤの巻き付け等の任意の適当な方法によって金属マトリックス18でコーティング(被覆)されている。金属18で被覆されたセラミック繊維14をマンドレルに巻き付け、図2及び図3に示す環状又はディスク状の繊維プレフォーム20を形成する。かくして、環状又はディスク状の繊維プレフォーム20の各々は、隣接した巻回部が互いに当接した渦巻き状に配置された単一の金属被覆されたセラミック繊維14で形成されている。別の態様では、環状又はディスク状の繊維プレフォーム20の各々は、単一の金属被覆された繊維の巻回部が、金属ワイヤの巻回部間に位置決めされるようにマンドレルに巻き付けられた、単一の金属被覆されたセラミック繊維14及び単一の金属ワイヤで形成されている。

【0031】

図4に示すように、第1金属リング即ち金属ディスク30を形成し、第1金属リング30の半径方向に延び且つ軸線方向に面する面34に、軸線方向に延びる環状溝32を機械加工で形成する。環状溝32は、矩形断面を形成する直線状の平行な側部を有する。第2金属リング即ち金属ディスク36を形成し、第2金属リング即ち金属ディスク36から軸線方向に延びる環状突出部38を機械加工で形成する。環状突出部38は、第2金属リング即ち金属ディスク36の半径方向に延び且つ軸線方向に面する面40から延びる。第2金属リング即ち金属ディスク36は、更に、第2金属リング即ち金属ディスク36の面40に二つの環状溝42及び44を形成するように機械加工される。これらの環状溝42及び44は、環状突出部38の半径方向両側に配置されており、面40から環状突出部38のベースまで半径方向にテーパしている。環状突出部38の半径方向内径及び外径即ち寸法は、環状溝32の半径方向内径及び外径即ち寸法と実質的に同じである。

【0032】

一つ又はそれ以上の環状繊維プレフォーム20を、第1金属リング30の面34の環状溝32に同軸に位置決めする。環状繊維プレフォーム20の半径方向内径及び外径即ち寸法は、環状溝32の半径方向内径及び外径即ち寸法と実質的に同じであり、これにより環状繊維プレフォーム20を環状溝32に装入でき、環状溝32を実質的に充填する。図4に示すように、環状溝32を所定レベルまで部分的に充填するのに十分な数の環状繊維プレフォーム20を環状溝32内で積み重ねる。

【0033】

次いで、第2金属リング36の面40が第1金属リング30の面34と対面し、第1及び第2の金属リング30及び36の軸線が整合し、第2金属リング36の環状突出部38が第1金属リング30の環状溝32と整合するように、第2金属リング36を配置する。次いで、環状突出部38が環状溝32に進入するように、第2金属リング36を第1金属リング30に向かって押す。

【0034】

図5に示すように、第1金属リング30の面34の半径方向内周及び外周を、第2金属リング36の面40の半径方向内周及び外周に対してシールし、シールアッセンブリを形成する。シールは、好ましくは、TIG溶接、電子ビーム溶接、レーザー溶接、又は他の適当な溶接プロセスによって行われ、環状内溶接シール46及び環状外溶接シール48を形成する。

【0035】

溝即ちチャンバ42及び44に連結された真空ポンプ及び配管50を使用して、シールアッセンブリを排気する。次いでシールアッセンブリを加熱し、圧力をシールアッセンブリに加え、環状繊維プレフォーム20の軸線方向団結、第1金属リング30の第2金属リング36への拡散結合、及び金属被覆18されたセラミック繊維14の金属の、他の金属被覆18されたセラミック繊維14の金属、第1金属リング30、及び第2金属リング36への拡散結合を行う。加熱中及び加圧中、圧力がシールアッセンブリに全ての方向から等しく作用し、これにより、環状突出部38が環状溝32内で軸線方向に移動し、環状繊維プレフォーム20を団結する。

【0036】

結果的に得られた団結し且つ拡散結合されたセラミック繊維強化構成要素を図6に示す。図6は、セラミック繊維14及び拡散結合領域62を示す。更に、環状溝又はチャンバ42及び44が設けられているため、団結プロセス中に環状突出部38が移動でき、これにより、第2金属リング36であった表面に凹所63が形成される。凹所63は、団結の成功を示す。

【0037】

団結及び拡散結合後、物品に機械加工を施し、元々第1金属リングであった少なくとも一部、第2金属リングの少なくとも一部、及び拡散結合領域の少なくとも一部を除去する。この例では、第2金属リングの大部分及び拡散結合領域の大部分を除去する。物品がほぼ正味形状である場合には、第2金属リングのほんの僅かしか機械加工されず、拡散結合領域の大部分を除去する。かくして、繊維強化領域は、直線状の平らな側部を持つその所期の形状に保持され、機械加工は、物品に平らな表面を形成する平面で行われ、表面と繊維強化領域との間の距離を一定にする。

【0038】

次いで、例えば電気化学的機械加工又は研削によって物品を機械加工し、図1に示す一体のコンプレッサブレードを形成するか或いは、物品を機械加工し、コンプレッサブレードの根部を受け入れる一つ又はそれ以上のスロットを形成する。

【0039】

別の態様では、コンプレッサブレードを物品に摩擦溶接、レーザー溶接、又は電子ビーム溶接してもよい。

【0040】

本発明は、環状繊維プレフォームの各々を所定位置に保持するのに接着剤を使用せず、環状繊維プレフォームから接着剤を後に除去する必要がない、環状繊維プレフォームの新規な製造方法を提供する。

【0041】

本発明は、各環状繊維プレフォームを、最初は、同じ方法で、金属被覆されたセラミック繊維をマンドレル又は成形器に巻き付けることによって製造する。次いで、各環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第1部分の金属を、環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第2部分の金属に結合して、金属被覆されたセラミック繊維を環状繊維プレフォーム内の位置に保持することができる。詳細には、各環状繊維プレフォームの金属被覆されたセラミック繊維の複数の第1部分の金属を、環状繊維プレフォームの金属被覆されたセラミック繊維の複数の第2部分の金属に結合して、前記金属被覆されたセラミック繊維を所定位置に保持することができる。結合は、超音波溶接によって行われる。金属被覆されたセラミック繊維の金属が互いに結合されるが、セラミック繊維に局所的損傷が生じないように、結合が局所的であることが重要である。

【0042】

金属の結合は、局所的超音波溶接によって、第1位置の金属を第2位置の金属に直接的に溶接する工程を含む。

【0043】

結合プロセス中に第1部分の金属を第2部分の金属に当てて振動することによって熱が加えられるため、超音波溶接を使用するのが特に有利である。これにより、溶接プロセスが比較的低温で行うことができ、これと対応して溶接ゾーンを小さくでき、即ちセラミック繊維上の金属コーティングの表面に対して局所的になる。これは、溶接ゾーンが脆性になり易いため、有利である。従って、金属被覆されたセラミック繊維が損傷する危険がほとんどなく、これは、有用なプレフォームを形成する上で有利である。

【0044】

別の態様では、金属の結合は、金属部材を提供する工程と、環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第1部分の金属を金属部材に結合する工程と、金属部材を環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第2部分に結合して、金属被覆されたセラミック繊維を所定位置に保持する工程とを含んでいてもよい。金属部材は、金属ワイヤであってもよいし、金属箔であってもよい。方法は、金属部材を金属被覆されたセラミック繊維に巻き付ける工程を含んでいてもよい。

【0045】

別の態様では、環状繊維プレフォームの金属被覆されたセラミック繊維の金属を、環状繊維プレフォームの金属被覆されたセラミック繊維に線溶接で超音波溶接する。線溶接は、比較的短い距離に亘って延びていてもよく、少なくとも一つの金属被覆されたセラミック繊維に沿って長さ方向に比較的短い距離に亘って延びていてもよい。

【0046】

金属被覆18されたセラミック繊維14の金属18を結合する第1の結合方法を図7に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が、互いに当接するように巻き付けられる。この方法は、放射線のビームBを環状繊維プレフォーム20に局所的に差し向け、第1位置70の金属被覆18されたセラミック繊維14の金属18と、第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、溶接部又は融着部74を形成する工程を含む。ビームBは、レーザービームであってもよいし、電子ビームであってもよい。更に、放射線のビームBは、環状繊維プレフォーム20に直接的に局所的に差し向けられ、複数の第1位置70の金属被覆18されたセラミック繊維14の金属と、複数の第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部74を形成する。図7Aに示すように、溶接部74は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されており、複数の溶接部74は、環状繊維プレフォーム20の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、図7Bに示すように、複数の溶接部74は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って、単に長さ方向に間隔が隔てられているだけであってもよい。

【0047】

金属被覆18されたセラミック繊維14の金属を結合するための第2の結合方法を図8に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように、巻き付けられる。この方法は、金属箔76を環状繊維プレフォーム20と隣接し且つこれと当接する工程と、放射線ビームBを金属箔76及び環状繊維プレフォーム20に局所的に差し向ける工程とを含み、これによって、第1位置78で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に溶接部即ち融着部82を形成でき、第2位置80で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に溶接部即ち融着部84を形成できる。かくして、溶接部82及び84は、第1位置78の金属被覆18されたセラミック繊維14の金属18を、第2位置80の金属被覆18されたセラミック繊維14の金属18に結合する。ビームBは、レーザービームであってもよいし、電子ビームであってもよい。更に、放射線のビームBは、環状繊維プレフォーム20及び金属箔76に直接的に局所的に差し向けられ、複数の第1位置78の金属被覆18されたセラミック繊維14の金属と、複数の第2位置80の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部82及び84を形成する。図8に示すように、これらの溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の周方向(半径の描く範囲)に沿って配置されており、複数の溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、複数の溶接部82及び84は、単に、金属被覆18されたセラミック繊維14の金属18と金属箔76との間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って長さ方向に間隔が隔てられて配置されているだけであってもよい。

【0048】

金属被覆18されたセラミック繊維14を結合するための第3の結合方法を図9に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように、巻き付けられる。この方法は、図8に示す方法と類似しており、この方法は、金属箔76を環状繊維プレフォーム20と隣接し且つこれと当接する工程を含むが、放射線ビームBを使用する代わりに、超音波溶接機Uを使用して、第1位置78で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に、溶接部即ち融着部82を局所的に形成し、第2位置80で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に、溶接部即ち融着部84を局所的に形成する。かくして、溶接部82及び84は、第1位置78の金属被覆18されたセラミック繊維14の金属18を、第2位置80の金属被覆18されたセラミック繊維14の金属18に結合する。超音波溶接機Uは、環状繊維プレフォーム20及び金属箔76を局所的に溶接し、複数の第1位置78の金属被覆18されたセラミック繊維14の金属と、複数の第2位置80の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部82及び84を形成する。図9に示すように、溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の周方向(半径の描く範囲)に沿って配置されており、複数の溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、複数の溶接部82及び84は、単に、金属被覆18されたセラミック繊維14の金属18と金属箔76との間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って、長さ方向に間隔が隔てられて配置されているだけであってもよい。超音波溶接機Uは、金属被覆18されたセラミック繊維14の隣接した巻回部間に振動及び摩擦を発生し、金属18を互いに局所的に溶接する。

【0049】

金属箔76及び金属被覆18されたセラミック繊維14の組み合わせを使用する上で、或る程度の製造上の融通性があってもよい。金属18の厚さ及び金属箔76の厚さを変化することによって、団結した環状プレフォーム20の領域での金属のセラミック繊維14に対する比、例えばセラミック繊維14の体積分率を制御できる。例えば、セラミック繊維14に設けられた金属コーティング18の厚さを増大し、金属箔76の厚さを減少してもよい。別の態様では、実用的である限りにおいて、金属箔76の厚さを増大し、金属コーティング18の厚さを減少してもよい。セラミック繊維14に設けられた金属コーティング18が薄ければ薄い程、コーティングプロセスを短時間で完了でき、これと対応して製造効率が向上する。

【0050】

金属被覆18されたセラミック繊維14の金属を結合するための第4の結合方法を図10に示す。この方法は、図8及び図9に示す方法と類似している。この方法は、超音波溶接機Uを使用して、金属箔76と環状繊維プレフォーム20の金属被覆18されたセラミック繊維14の金属18との間に、溶接部を形成する。この方法は、金属被覆18されたセラミック繊維14が、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18間に間隔があるように、巻き付けられているという点が異なっている。これにより可撓性を提供し、環状繊維プレフォーム20を曲げることができる。この場合も、溶接部82及び84は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されていてもよく、又は金属被覆18されたセラミック繊維14に沿って長さ方向に配置されていてもよい。金属被覆18されたセラミック繊維14の金属間の間隔は、環状繊維プレフォーム20の曲げ量を変化するため、調節自在である。

【0051】

金属被覆18されたセラミック繊維14の金属を結合するための第5の結合方法を図11に示す。この方法は、図10に示す方法と類似しており、超音波溶接機Uを使用して、金属箔76と、環状繊維プレフォーム20Bの金属被覆18されたセラミック繊維14の金属18との間に溶接部を形成する。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18間に、間隔があるように巻かれている。更に、金属被覆18されたセラミック繊維14は、金属ワイヤ19が、金属被覆18されたセラミック繊維14の隣接した巻回部間に間隔に位置決めされるように、金属ワイヤ19とともに巻かれており、環状繊維プレフォーム20Bを形成する。金属ワイヤ19の直径は、金属被覆18されたセラミック繊維14の直径とほぼ同じである。又は、繊維強化金属マトリックス複合材料物品におけるセラミック繊維の最終的な体積分率を制御するため、金属ワイヤ19の直径は、金属被覆18されたセラミック繊維14の直径と異なり、即ちこれよりも小さいか或いは大きい。この方法では、金属箔76と金属ワイヤ19との間にも局所的溶接部86が形成される。この場合も、溶接部82、86、及び84は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されていてもよく、又は金属被覆18されたセラミック繊維14及び金属ワイヤ19に沿って長さ方向に配置されていてもよい。

【0052】

金属被覆18されたセラミック繊維14の金属を結合するための第6の結合方法を図12に示す。この方法は、図8及び図9に示す方法と類似している。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように巻かれる。更に、金属被覆18されたセラミック繊維14よりも小径の金属ワイヤ21が、金属被覆18されたセラミック繊維14の隣接した巻回部に当接するように巻かれる。超音波溶接機Uを使用し、金属ワイヤ21と、環状繊維プレフォーム20の金属被覆18されたセラミック繊維14の金属18との間に、局所的溶接部94及び96を形成する。この方法は、金属ワイヤ21を環状繊維プレフォーム20と隣接し且つ当接するように提供する工程と、第1位置90の金属被覆18されたセラミック繊維14の金属18と金属ワイヤ21との間に局所的溶接部即ち融着部94を形成し、第2位置92の金属被覆18されたセラミック繊維14の金属18と金属ワイヤ21との間に局所的溶接部即ち融着部96を形成する工程とを含む。この場合も、これらの溶接部94及び96は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されていてもよく、又は金属被覆18されたセラミック繊維14及び金属ワイヤ21に沿って長さ方向に配置されていてもよい。

【0053】

金属被覆18されたセラミック繊維14の金属を結合するための第7の結合方法を図13に示す。この方法は、図7に示す方法と類似している。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属が互いに当接するように巻かれる。この方法は、第1位置70の金属被覆18されたセラミック繊維14の金属18と、第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、局所的溶接部即ち融着部74を形成する工程を含む。局所的溶接部74は、一つの超音波溶接機Uを使用して、又は金属被覆18されたセラミック繊維14の両側に位置決めされた二つの超音波溶接機Uを使用して形成される。更に、超音波溶接機Uは、複数の第1位置70の金属被覆18されたセラミック繊維14の金属と、複数の第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部74を局所的に形成するために使用される。図13に示すように、溶接部74は、環状繊維プレフォーム20周方向(半径の描く範囲)に沿って配置されており、複数の溶接部74は、環状繊維プレフォーム20の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、複数の溶接部74は、単に、金属被覆18されたセラミック繊維14の隣接した巻回部の金属間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って、長さ方向に間隔が隔てられて配置されているだけであってもよい。

【0054】

金属被覆18されたセラミック繊維14の金属を結合するための第8の結合方法を図14及び図15に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように巻かれている。この方法は、金属ストラップ100を提供する工程と、金属ストリップ100を環状繊維プレフォーム20の周囲に巻き付ける工程とを含む。超音波溶接機Uを使用し、第1位置102の金属被覆18されたセラミック繊維14の金属18と、金属ストリップ100との間に、溶接部即ち融着部106を局所的に形成し、第2位置104の金属被覆18されたセラミック繊維14の金属18と、金属ストリップ100との間に、溶接部即ち融着部108を形成する。かくして、溶接部106及び108は、第1位置102の金属被覆18されたセラミック繊維14の金属18を、第2位置104の金属被覆18されたセラミック繊維14の金属18に結合する。超音波溶接機Uは、環状繊維プレフォーム20及び金属ストリップ100を局所的に溶接し、複数の第1位置102の金属被覆18されたセラミック繊維14の金属18と、複数の第2位置104の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部106及び108を形成する。図14に示すように、溶接部106及び108は、環状繊維プレフォーム20及び金属ストリップ100の周方向に沿って配置され、複数の溶接部106及び108が、環状繊維プレフォーム20及び金属ストリップ100の一つ又はそれ以上の周方向の各々に沿って配置されていてもよい。

【0055】

図16は、図13に関して上文中に説明した超音波溶接を行うための変形例の第9の方法を示す。この方法では、超音波溶接機Uは、環状繊維プレフォーム20の半径方向外方に位置決めされ、従って、振動により摩擦を発生し、第1位置70の金属18と第2位置72の金属18との間に局所的溶接部74を形成する。図13に関して説明した構成と同様に、二つの超音波溶接機Uを使用して、局所的溶接部74を形成してもよく、第2超音波溶接機Uは、環状繊維プレフォーム20の半径内方に配置されていてもよい。図16は、更に、環状繊維プレフォーム20の半径方向に対して所定の角度で、金属被覆18されたセラミック繊維14に作用し、即ち金属被覆18されたセラミック繊維14を振動する、超音波溶接機U’を示す。

【0056】

図17は、更に、超音波溶接機Uが環状繊維プレフォーム20の半径方向外方に位置決めされた構成を示す。金属被覆18されたセラミック繊維14が、環状繊維プレフォーム20を形成するように巻かれているため、超音波溶接機Uを環状繊維プレフォーム20の周囲に沿って移動することにより、一連の局所的溶接部74が形成される。別の態様では、金属被覆18されたセラミック繊維14が、環状繊維プレフォーム20を形成するように巻かれているため、超音波溶接機Uを定置状態に保持し、超音波溶接機Uを定期的に作動することにより、局所的溶接部74を次々に形成することができる。図18に示すように、この構成を使用して、連続線溶接プロセスを行ってもよいということがわかる。この場合、超音波溶接機Uは、金属被覆18されたセラミック繊維14が巻かれて環状繊維プレフォーム20が形成されているので、連続した線溶接部74’を形成する。

【0057】

別の方法(図示せず)では、金属被覆されたセラミック繊維の隣接した巻回部間に少なくとも一つの線溶接部を形成することによって、金属被覆されたセラミック繊維の金属の隣接した巻回部を、互いに結合できる。金属被覆されたセラミック繊維の隣接した巻回部間に、長さ方向に間隔が隔てられた複数の線溶接部を形成でき、或いは、隣接した巻回部間に、金属被覆されたセラミック繊維の実質的に長さ方向全長に亘って延びる単一の線溶接部を形成できる。

【0058】

少なくとも一つのセラミック繊維は、シリコンカーバイド繊維、シリコンナイトライド繊維、ホウ素繊維、炭素繊維、タングステン繊維、又はアルミナ繊維を含む。

【0059】

少なくとも一つの金属被覆されたセラミック繊維は、チタニウム被覆された繊維、チタニウム合金被覆された繊維、チタニウムアルミナイド被覆された繊維、アルミニウム被覆された繊維、アルミニウム合金被覆された繊維、銅被覆された繊維、銅合金被覆された繊維、鉄被覆された繊維、鉄合金被覆された繊維、コバルト被覆された繊維、コバルト合金被覆された繊維、マグネシウム被覆された繊維、又はマグネシウム合金被覆された繊維、又は任意の他の適当な金属で被覆(コーティング)された繊維又は金属合金で被覆(コーティング)された繊維を含む。

【0060】

第1及び/又は第2の金属構成要素は、チタニウム、チタニウム合金、チタニウムアルミナイド、アルミニウム、アルミニウム合金、銅、銅合金、鉄、鉄合金、コバルト、コバルト合金、マグネシウム、マグネシウム合金、又は任意の他の適当な金属又は合金を含む。

【0061】

本発明を、第1金属リングの面に周方向に延びる溝を形成し、第2金属リングの面に周方向に延びる突出部を形成することと関連して説明したが、リングの半径方向外面及び内面に周方向に延びる溝を形成することにも同様に適用できる。周方向に延びる溝は、半径方向に延びる取り外し自在の部材によって形成されてもよい。

【0062】

本発明は、更に、金属被覆された繊維が互いに積み重なった層をなして配置された単一の方向に延びる、複数の金属被覆された繊維の使用に適用できる。かくして、各繊維プレフォームは、単一の方向に延びる、単一の層をなして配置された複数の金属被覆された繊維を含んでいてもよい。かくして、金属被覆された繊維は、平面内に又はシートをなして、金属被覆された繊維が単一の方向に延び、金属被覆された繊維間に金属ワイヤがある状態で配置されていてもよく、又はない状態で配置されていてもよい。これらのプレフォームの金属被覆されたセラミック繊維は、更に、図7乃至図18に示す技術のうちの任意の一つ又はそれ以上の技術を使用して互いに結合されていてもよい。特に湾曲した表面を持つ物品、例えばシャフトを製造する場合には、繊維プレフォームを曲げることができるように、金属被覆されたセラミック繊維間に間隔がある図10の構成を使用するのが望ましい。金属被覆されたセラミック繊維の金属間の間隔は、繊維プレフォームの曲げ量を変化するため、調節自在である。この方法は、単一の方向に延びる金属被覆された繊維が一つの平面内にあるように、複数の金属被覆された繊維を配置する工程を含んでも良い。この方法は、隣接した金属被覆された繊維の金属が互いに当接するように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。この方法は、隣接した金属被覆された繊維の金属間に間隔があるように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。

【0063】

本方法は、隣接した金属被覆されたセラミック繊維間に金属ワイヤがあるように、複数の金属ワイヤを複数の金属被覆された繊維とともに配置する工程を含んでいてもよい。金属被覆されたセラミック繊維の各々の金属は、隣接した金属被覆されたセラミック繊維の各々の金属に、一つ又はそれ以上の結合部即ち溶接部によって、結合される。

【0064】

本発明は更に、金属被覆された繊維が二つ又はそれ以上の金属構成要素間に配置された任意の構成に適用できる。

【0065】

本発明を金属リングの強化に関して説明したが、これは、他の構成に等しく適用でき、その場合、強化金属被覆された繊維はこれに従って配置される。本発明は、シャフト、ステータ、構造的構成要素、電気機械の構成要素、等の製造に等しく適用できる。

【0066】

本発明には、金属被覆されたセラミック繊維又は金属被覆されたセラミック繊維及び金属ワイヤ上に亘って半径方向に移動する超音波溶接機が示してあるが、超音波溶接機を、金属被覆されたセラミック繊維の長さ方向と平行に、金属被覆されたセラミック繊維の長さ方向に対して横方向に、又は金属被覆されたセラミック繊維の長さ方向と平行な方向及び金属被覆されたセラミック繊維の長さ方向に対して横方向の組み合わせで移動することもできる。

【0067】

本発明の利点は、組み立て中に強化繊維を所定位置に保持する上で従来使用された有機接着剤により、繊維強化金属マトリックス複合材料物品又は構成要素が汚染されないようにすることである。汚染は、繊維強化金属マトリックス複合材料物品の機械的特性を低下することが知られており、従って、本発明は、繊維強化金属マトリックス複合材料物品の品質を向上する。更に、本発明は、接着剤を強化繊維から除去する必要をなくし、従って、接着剤を除去するためにシールアッセンブリを排気下で加熱する必要をなくし、製造時間を短縮する。しかしながら、それでも、水分を除去するためにシールアッセンブリを排気下で加熱する必要があるが、これは、接着剤の除去に必要であるよりも短時間に亘って及び低い温度で行われる。

【0068】

本発明のこの他の利点は、金属被覆されたセラミック繊維を金属被覆されたセラミック繊維自体に超音波溶接すること、隣接した金属被覆されたセラミック繊維を互いに溶接すること、又は金属被覆されたセラミック繊維を金属部材に超音波溶接することが、遥かに低い溶接温度で行われるということである。その結果、金属被覆されたセラミック繊維を損傷することがほとんどなく、及び/又は溶接ゾーンが脆性になり難い。他方、レーザービーム又は電子ビームを使用することにより、遥かに高い溶接温度が得られ、ビームが正確に照射されないと、セラミック繊維及び/又は溶接ゾーンに当たり、これを損傷し、脆性になり易い。

【符号の説明】

【0069】

10 セラミック繊維強化金属ロータ

12 金属リング

14 強化セラミック繊維リング

16 中実金属ロータブレード

18 金属マトリックス

20 繊維プレフォーム

30 第1金属リング即ち金属ディスク

32 環状溝

34 面

36 第2金属リング即ち金属ディスク

38 環状突出部

40 面

42、44 環状溝

46 環状内溶接シール

48 環状外溶接シール

50 配管

62 拡散結合領域

63 凹所

【技術分野】

【0001】

本発明は、繊維強化金属マトリックス複合材料物品の製造方法に関し、更に詳細には、特にガスタービンエンジン用の、繊維強化金属マトリックス複合材料からなるロータ又はディスクの製造方法に関する。

【背景技術】

【0002】

EP0831154A1、EP1527842A1、EP1533066A1、EP1533067A1、及びEP1533393A1から、繊維強化金属マトリックス複合材料物品、例えばロータを製造することが周知である。これらの文献には、第1金属加工物を形成し、第2金属加工物を形成し、金属被覆された繊維を形成することによって、金属マトリックス複合材料物品を製造することが開示されている。第1金属加工物に環状溝を形成し、金属被覆された繊維を第1金属加工物の溝に配置する。第2金属加工物に環状突出部を形成し、第2金属加工物の突出部を第1金属加工物の溝に挿入する。第2金属加工物を第1金属加工物に対してシールし、第1及び第2の金属加工物間の空間を排気する。次いで、第1及び第2の金属加工物間を互いに拡散結合し、金属被覆された繊維上の金属を互いに及び第1及び第2の金属加工物間に結合し、一体の複合材料物品を形成する。

【0003】

更に、各金属被覆された繊維を巻いて環状繊維プレフォームにし、各環状繊維プレフォームを接着剤を使用して所定の場所に保持する。第1及び第2の金属加工物間の空間の排気中に加熱することによって接着剤を除去する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】EP0831154A1

【特許文献2】EP1527842A1

【特許文献3】EP1533066A1

【特許文献4】EP1533067A1

【特許文献5】EP1533393A1

【発明の概要】

【発明が解決しようとする課題】

【0005】

この方法の問題点は、接着剤が金属被覆された繊維上に残留物として或る程度残ってしまい、この残留物が、続いて行われる拡散結合工程及び団結工程に悪影響を及ぼす場合があるということである。別の問題点は、接着剤を環状繊維プレフォームから除去した後、一つ又はそれ以上の金属被覆された繊維が、続いて行われる拡散結合工程及び団結工程の前に動いてしまい、これによって、製造される金属マトリックス複合材料物品の品質が低下するということである。

【0006】

従って、本発明は、上述の問題を減少する、好ましくは解決する、繊維強化金属マトリックス複合材料物品の新規な製造方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

従って、本発明は、繊維強化金属マトリックス複合材料物品の製造方法において、前記製造方法は、

(a)第1金属構成要素を形成する工程と、

(b)第2金属構成要素を形成する工程と、

(c)少なくとも一つの金属被覆された繊維を含む少なくとも一つの繊維プレフォームを形成する工程と、

(d)少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の金属を、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の金属に結合し、少なくとも一つの繊維を所定位置に保持する工程であって、結合は超音波溶接によって行われる、工程と、

(e)少なくとも一つの繊維プレフォームを第1金属構成要素と第2金属構成要素との間に配置する工程と、

(f)第2金属構成要素を第1金属構成要素にシールする工程と、

(g)少なくとも一つの繊維プレフォームを団結し、少なくとも一つの繊維プレフォームの繊維上に設けられた金属、第1金属構成要素、及び第2金属構成要素を拡散結合し、一体の複合材料物品を形成するように熱及び圧力を加える工程とを含む、方法を提供する。

【0008】

工程(d)は、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の複数の第1部分の金属を、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の複数の第2部分の金属に結合し、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0009】

工程(d)は、局所的超音波溶接により、第1位置の金属を第2位置の金属に直接的に結合する工程を含んでいてもよい。工程(d)は、スポット溶接部の線であってもよい。

【0010】

別の態様では、工程(d)は、金属部材を提供する工程と、

少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の金属を、金属部材に結合し、

少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の金属を、金属部材に結合して、

少なくとも一つの繊維を所定位置に保持する工程とを含んでいてもよい。

【0011】

金属部材は、金属ワイヤ又は金属箔であってもよい。

【0012】

本方法は、金属部材を、少なくとも一つの金属被覆された繊維の周囲に巻き付ける工程を含んでいてもよい。

【0013】

別の態様では、工程(d)は、少なくとも一つの繊維プレフォームの少なくとも一つの金属被覆された繊維の金属を、少なくとも一つの繊維プレフォームの金属被覆された繊維に、線溶接部をなして超音波溶接する工程を含んでいてもよい。

【0014】

工程(c)は、少なくとも一つの金属被覆された線を渦巻き状に巻く工程を含んでいてもよい。工程(c)は、金属被覆された繊維の隣接した巻回部の金属が互いに当接するように、少なくとも一つの金属被覆された繊維を巻く工程を含んでいてもよい。工程(c)は、金属被覆された繊維の隣接した巻回部の金属間に間隔があるように少なくとも一つの金属被覆された繊維を巻く工程を含んでいてもよい。工程(c)は、少なくとも一つの金属ワイヤを、少なくとも一つの金属被覆された繊維とともに渦巻き状に巻く工程を含んでいてもよい。

【0015】

工程(c)は、複数の金属被覆された繊維を、単一の方向に延びる金属被覆された繊維と同一平面内に配置する工程を含んでいてもよい。工程(c)は、隣接した金属被覆された繊維の金属が互いに当接するように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。工程(c)は、隣接した金属被覆された繊維の金属間に間隔があるように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。

【0016】

工程(c)は、隣接した金属被覆されたセラミック繊維間に金属ワイヤが置かれるように、複数の金属ワイヤを複数の金属被覆された繊維とともに配置する工程を含んでいてもよい。

【0017】

工程(d)は、少なくとも一つの繊維プレフォームの第1金属被覆された繊維の少なくとも一つの第1部分の金属を、少なくとも一つの繊維プレフォームの第2金属被覆された繊維の少なくとも一つの第2部分の金属に結合して、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0018】

工程(d)は、少なくとも一つの繊維プレフォームの各金属被覆された繊維の金属を、少なくとも一つの位置で、少なくとも一つの繊維プレフォームの各隣接した金属被覆された繊維の金属に結合して、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0019】

工程(d)は、少なくとも一つの繊維プレフォームの各金属被覆された繊維の金属を、複数の位置で、少なくとも一つの繊維プレフォームの各隣接した金属被覆された繊維の金属に結合して、少なくとも一つの繊維を所定位置に保持する工程を含んでいてもよい。

【0020】

少なくとも一つの繊維は、シリコンカーバイド繊維、シリコンナイトライド繊維、ホウ素繊維、炭素繊維、タングステン繊維、又はアルミナ繊維を含んでいてもよい。

【0021】

少なくとも一つの金属被覆された繊維は、チタニウム被覆された繊維、チタニウム合金被覆された繊維、又はチタニウムアルミナイド被覆された繊維を含んでいてもよい。

【0022】

第1金属構成要素は、チタニウム、チタニウム合金、又はチタニウムアルミナイドを含んでいてもよい。

【0023】

工程(a)は、第1金属構成要素に溝を形成する工程を含み、工程(e)は、少なくとも一つの繊維プレフォームを第1金属構成要素の溝に配置する工程及び第2金属構成要素を金属構成要素の溝に配置する工程を含んでいてもよい。

【0024】

工程(b)は、第2金属構成要素に突出部を形成する工程を含み、工程(e)は、第2金属構成要素の突出部を第1金属構成要素の溝に配置する工程を含んでいてもよい。

【0025】

工程(a)は、第1金属構成要素の端面に周方向及び軸線方向に延びる溝を形成する工程を備えることができ、工程(b)は、第2金属構成要素の端面に周方向及び軸線方向に延びる突出部を形成する工程を備えることができ、工程(c)は、少なくとも一つの金属被覆された繊維を形成機に巻き付けて繊維プレフォームを形成する工程を備えることができ、工程(e)は、繊維プレフォームを第1金属構成要素の周方向に延びる溝に配置し、第2金属構成要素を第1金属構成要素の溝に配置する工程を備えることができる。

【0026】

繊維強化金属マトリックス複合材料物品は、ロータ、シャフト、又はステータを含んでいてもよい。繊維強化金属マトリックス複合材料物品は、ロータブレードを一体に備えていてもよい。繊維強化金属マトリックス複合材料物品は、ガスタービンエンジンのロータ、シャフト、又はステータを含んでいてもよい。繊維強化金属マトリックス複合材料物品は、電気機械のロータ、シャフト、又はステータを含んでいてもよい。

【0027】

次に、本発明を、添付図面を参照して例として更に詳細に説明する。

【図面の簡単な説明】

【0028】

【図1】図1は、本発明の方法に従って形成された、ブレードを備えたコンプレッサロータの長さ方向軸線方向断面図である。

【図2】図2は、本発明の方法で使用された繊維プレフォームの平面図である。

【図3】図3は、図2に示す繊維プレフォームの断面図である。

【図4】図4は、繊維プレフォームが第1及び第2の金属リング間に位置決めされたアッセンブリの長さ方向軸線方向断面図である。

【図5】図5は、繊維プレフォームが第1及び第2の金属リング間に位置決めされたアッセンブリの、互いに溶接した後の、長さ方向軸線方向断面図である。

【図6】図6は、繊維プレフォームが第1及び第2の金属リング間に位置決めされたアッセンブリの、団結及び結合により一体の複合材料物品を形成した後の、長さ方向軸線方向断面図である。

【図7】図7は、繊維プレフォームを互いに結合するための第1の方法を示す、繊維プレフォームの一部の断面図である。

【図7A】図7Aは、図7の矢印Aの方向から見た図である。

【図7B】図7Bは、図7の矢印Aの方向から見た、別の態様の図である。

【図8】図8は、繊維プレフォームを互いに結合するための第2の方法を示す、繊維プレフォームの一部の断面図である。

【図9】図9は、繊維プレフォームを互いに結合するための第3の方法を示す、繊維プレフォームの一部の断面図である。

【図10】図10は、繊維プレフォームを互いに結合するための第4の方法を示す、繊維プレフォームの一部の断面図である。

【図11】図11は、繊維プレフォームを互いに結合するための第5の方法を示す、繊維プレフォームの一部の断面図である。

【図12】図12は、繊維プレフォームを互いに結合するための第6の方法を示す、繊維プレフォームの一部の断面図である。

【図13】図13は、繊維プレフォームを互いに結合するための第7の方法を示す、繊維プレフォームの一部の断面図である。

【図14】図14は、繊維プレフォームを互いに結合するための第8の方法を示す、繊維プレフォームの一部の断面図である。

【図15】図15は、繊維プレフォームを互いに結合するための第8の方法を示す、繊維プレフォームの一部の平面図である。

【図16】図16は、繊維プレフォームを互いに結合するための第9の方法を示す、繊維プレフォームの一部の断面図である。

【図17】図17は、繊維プレフォームを互いに結合するための第9の方法を示す、繊維プレフォームの一部の平面図である。

【図18】図18は、繊維プレフォームを互いに結合するための第9の方法を示す、繊維プレフォームの一部の別の平面図である。

【発明を実施するための形態】

【0029】

ロータブレードが一体に設けられた完成した状態のセラミック繊維強化金属ロータ10を図1に示す。ロータ10は金属リング12を含み、このリングは、金属リング12に埋設された周方向に延びる強化セラミック繊維のリング14を含む。複数の中実金属ロータブレード16が、金属リング12の周囲に、周方向に間隔が隔てられて設けられている。これらのロータブレード16は、金属リング12から半径方向外方に延びており、金属リング12と一体となっている。

【0030】

セラミック繊維強化金属ロータ10は、複数の金属被覆されたセラミック繊維を使用して製造される。各セラミック繊維14は、例えば物理蒸着、スパッタリング、溶射(molten metal deposition)、金属粉体の接着剤結合、金属ワイヤの巻き付け等の任意の適当な方法によって金属マトリックス18でコーティング(被覆)されている。金属18で被覆されたセラミック繊維14をマンドレルに巻き付け、図2及び図3に示す環状又はディスク状の繊維プレフォーム20を形成する。かくして、環状又はディスク状の繊維プレフォーム20の各々は、隣接した巻回部が互いに当接した渦巻き状に配置された単一の金属被覆されたセラミック繊維14で形成されている。別の態様では、環状又はディスク状の繊維プレフォーム20の各々は、単一の金属被覆された繊維の巻回部が、金属ワイヤの巻回部間に位置決めされるようにマンドレルに巻き付けられた、単一の金属被覆されたセラミック繊維14及び単一の金属ワイヤで形成されている。

【0031】

図4に示すように、第1金属リング即ち金属ディスク30を形成し、第1金属リング30の半径方向に延び且つ軸線方向に面する面34に、軸線方向に延びる環状溝32を機械加工で形成する。環状溝32は、矩形断面を形成する直線状の平行な側部を有する。第2金属リング即ち金属ディスク36を形成し、第2金属リング即ち金属ディスク36から軸線方向に延びる環状突出部38を機械加工で形成する。環状突出部38は、第2金属リング即ち金属ディスク36の半径方向に延び且つ軸線方向に面する面40から延びる。第2金属リング即ち金属ディスク36は、更に、第2金属リング即ち金属ディスク36の面40に二つの環状溝42及び44を形成するように機械加工される。これらの環状溝42及び44は、環状突出部38の半径方向両側に配置されており、面40から環状突出部38のベースまで半径方向にテーパしている。環状突出部38の半径方向内径及び外径即ち寸法は、環状溝32の半径方向内径及び外径即ち寸法と実質的に同じである。

【0032】

一つ又はそれ以上の環状繊維プレフォーム20を、第1金属リング30の面34の環状溝32に同軸に位置決めする。環状繊維プレフォーム20の半径方向内径及び外径即ち寸法は、環状溝32の半径方向内径及び外径即ち寸法と実質的に同じであり、これにより環状繊維プレフォーム20を環状溝32に装入でき、環状溝32を実質的に充填する。図4に示すように、環状溝32を所定レベルまで部分的に充填するのに十分な数の環状繊維プレフォーム20を環状溝32内で積み重ねる。

【0033】

次いで、第2金属リング36の面40が第1金属リング30の面34と対面し、第1及び第2の金属リング30及び36の軸線が整合し、第2金属リング36の環状突出部38が第1金属リング30の環状溝32と整合するように、第2金属リング36を配置する。次いで、環状突出部38が環状溝32に進入するように、第2金属リング36を第1金属リング30に向かって押す。

【0034】

図5に示すように、第1金属リング30の面34の半径方向内周及び外周を、第2金属リング36の面40の半径方向内周及び外周に対してシールし、シールアッセンブリを形成する。シールは、好ましくは、TIG溶接、電子ビーム溶接、レーザー溶接、又は他の適当な溶接プロセスによって行われ、環状内溶接シール46及び環状外溶接シール48を形成する。

【0035】

溝即ちチャンバ42及び44に連結された真空ポンプ及び配管50を使用して、シールアッセンブリを排気する。次いでシールアッセンブリを加熱し、圧力をシールアッセンブリに加え、環状繊維プレフォーム20の軸線方向団結、第1金属リング30の第2金属リング36への拡散結合、及び金属被覆18されたセラミック繊維14の金属の、他の金属被覆18されたセラミック繊維14の金属、第1金属リング30、及び第2金属リング36への拡散結合を行う。加熱中及び加圧中、圧力がシールアッセンブリに全ての方向から等しく作用し、これにより、環状突出部38が環状溝32内で軸線方向に移動し、環状繊維プレフォーム20を団結する。

【0036】

結果的に得られた団結し且つ拡散結合されたセラミック繊維強化構成要素を図6に示す。図6は、セラミック繊維14及び拡散結合領域62を示す。更に、環状溝又はチャンバ42及び44が設けられているため、団結プロセス中に環状突出部38が移動でき、これにより、第2金属リング36であった表面に凹所63が形成される。凹所63は、団結の成功を示す。

【0037】

団結及び拡散結合後、物品に機械加工を施し、元々第1金属リングであった少なくとも一部、第2金属リングの少なくとも一部、及び拡散結合領域の少なくとも一部を除去する。この例では、第2金属リングの大部分及び拡散結合領域の大部分を除去する。物品がほぼ正味形状である場合には、第2金属リングのほんの僅かしか機械加工されず、拡散結合領域の大部分を除去する。かくして、繊維強化領域は、直線状の平らな側部を持つその所期の形状に保持され、機械加工は、物品に平らな表面を形成する平面で行われ、表面と繊維強化領域との間の距離を一定にする。

【0038】

次いで、例えば電気化学的機械加工又は研削によって物品を機械加工し、図1に示す一体のコンプレッサブレードを形成するか或いは、物品を機械加工し、コンプレッサブレードの根部を受け入れる一つ又はそれ以上のスロットを形成する。

【0039】

別の態様では、コンプレッサブレードを物品に摩擦溶接、レーザー溶接、又は電子ビーム溶接してもよい。

【0040】

本発明は、環状繊維プレフォームの各々を所定位置に保持するのに接着剤を使用せず、環状繊維プレフォームから接着剤を後に除去する必要がない、環状繊維プレフォームの新規な製造方法を提供する。

【0041】

本発明は、各環状繊維プレフォームを、最初は、同じ方法で、金属被覆されたセラミック繊維をマンドレル又は成形器に巻き付けることによって製造する。次いで、各環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第1部分の金属を、環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第2部分の金属に結合して、金属被覆されたセラミック繊維を環状繊維プレフォーム内の位置に保持することができる。詳細には、各環状繊維プレフォームの金属被覆されたセラミック繊維の複数の第1部分の金属を、環状繊維プレフォームの金属被覆されたセラミック繊維の複数の第2部分の金属に結合して、前記金属被覆されたセラミック繊維を所定位置に保持することができる。結合は、超音波溶接によって行われる。金属被覆されたセラミック繊維の金属が互いに結合されるが、セラミック繊維に局所的損傷が生じないように、結合が局所的であることが重要である。

【0042】

金属の結合は、局所的超音波溶接によって、第1位置の金属を第2位置の金属に直接的に溶接する工程を含む。

【0043】

結合プロセス中に第1部分の金属を第2部分の金属に当てて振動することによって熱が加えられるため、超音波溶接を使用するのが特に有利である。これにより、溶接プロセスが比較的低温で行うことができ、これと対応して溶接ゾーンを小さくでき、即ちセラミック繊維上の金属コーティングの表面に対して局所的になる。これは、溶接ゾーンが脆性になり易いため、有利である。従って、金属被覆されたセラミック繊維が損傷する危険がほとんどなく、これは、有用なプレフォームを形成する上で有利である。

【0044】

別の態様では、金属の結合は、金属部材を提供する工程と、環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第1部分の金属を金属部材に結合する工程と、金属部材を環状繊維プレフォームの金属被覆されたセラミック繊維の少なくとも一つの第2部分に結合して、金属被覆されたセラミック繊維を所定位置に保持する工程とを含んでいてもよい。金属部材は、金属ワイヤであってもよいし、金属箔であってもよい。方法は、金属部材を金属被覆されたセラミック繊維に巻き付ける工程を含んでいてもよい。

【0045】

別の態様では、環状繊維プレフォームの金属被覆されたセラミック繊維の金属を、環状繊維プレフォームの金属被覆されたセラミック繊維に線溶接で超音波溶接する。線溶接は、比較的短い距離に亘って延びていてもよく、少なくとも一つの金属被覆されたセラミック繊維に沿って長さ方向に比較的短い距離に亘って延びていてもよい。

【0046】

金属被覆18されたセラミック繊維14の金属18を結合する第1の結合方法を図7に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が、互いに当接するように巻き付けられる。この方法は、放射線のビームBを環状繊維プレフォーム20に局所的に差し向け、第1位置70の金属被覆18されたセラミック繊維14の金属18と、第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、溶接部又は融着部74を形成する工程を含む。ビームBは、レーザービームであってもよいし、電子ビームであってもよい。更に、放射線のビームBは、環状繊維プレフォーム20に直接的に局所的に差し向けられ、複数の第1位置70の金属被覆18されたセラミック繊維14の金属と、複数の第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部74を形成する。図7Aに示すように、溶接部74は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されており、複数の溶接部74は、環状繊維プレフォーム20の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、図7Bに示すように、複数の溶接部74は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って、単に長さ方向に間隔が隔てられているだけであってもよい。

【0047】

金属被覆18されたセラミック繊維14の金属を結合するための第2の結合方法を図8に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように、巻き付けられる。この方法は、金属箔76を環状繊維プレフォーム20と隣接し且つこれと当接する工程と、放射線ビームBを金属箔76及び環状繊維プレフォーム20に局所的に差し向ける工程とを含み、これによって、第1位置78で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に溶接部即ち融着部82を形成でき、第2位置80で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に溶接部即ち融着部84を形成できる。かくして、溶接部82及び84は、第1位置78の金属被覆18されたセラミック繊維14の金属18を、第2位置80の金属被覆18されたセラミック繊維14の金属18に結合する。ビームBは、レーザービームであってもよいし、電子ビームであってもよい。更に、放射線のビームBは、環状繊維プレフォーム20及び金属箔76に直接的に局所的に差し向けられ、複数の第1位置78の金属被覆18されたセラミック繊維14の金属と、複数の第2位置80の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部82及び84を形成する。図8に示すように、これらの溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の周方向(半径の描く範囲)に沿って配置されており、複数の溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、複数の溶接部82及び84は、単に、金属被覆18されたセラミック繊維14の金属18と金属箔76との間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って長さ方向に間隔が隔てられて配置されているだけであってもよい。

【0048】

金属被覆18されたセラミック繊維14を結合するための第3の結合方法を図9に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように、巻き付けられる。この方法は、図8に示す方法と類似しており、この方法は、金属箔76を環状繊維プレフォーム20と隣接し且つこれと当接する工程を含むが、放射線ビームBを使用する代わりに、超音波溶接機Uを使用して、第1位置78で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に、溶接部即ち融着部82を局所的に形成し、第2位置80で金属被覆18されたセラミック繊維14の金属18と金属箔76との間に、溶接部即ち融着部84を局所的に形成する。かくして、溶接部82及び84は、第1位置78の金属被覆18されたセラミック繊維14の金属18を、第2位置80の金属被覆18されたセラミック繊維14の金属18に結合する。超音波溶接機Uは、環状繊維プレフォーム20及び金属箔76を局所的に溶接し、複数の第1位置78の金属被覆18されたセラミック繊維14の金属と、複数の第2位置80の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部82及び84を形成する。図9に示すように、溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の周方向(半径の描く範囲)に沿って配置されており、複数の溶接部82及び84は、環状繊維プレフォーム20及び金属箔76の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、複数の溶接部82及び84は、単に、金属被覆18されたセラミック繊維14の金属18と金属箔76との間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って、長さ方向に間隔が隔てられて配置されているだけであってもよい。超音波溶接機Uは、金属被覆18されたセラミック繊維14の隣接した巻回部間に振動及び摩擦を発生し、金属18を互いに局所的に溶接する。

【0049】

金属箔76及び金属被覆18されたセラミック繊維14の組み合わせを使用する上で、或る程度の製造上の融通性があってもよい。金属18の厚さ及び金属箔76の厚さを変化することによって、団結した環状プレフォーム20の領域での金属のセラミック繊維14に対する比、例えばセラミック繊維14の体積分率を制御できる。例えば、セラミック繊維14に設けられた金属コーティング18の厚さを増大し、金属箔76の厚さを減少してもよい。別の態様では、実用的である限りにおいて、金属箔76の厚さを増大し、金属コーティング18の厚さを減少してもよい。セラミック繊維14に設けられた金属コーティング18が薄ければ薄い程、コーティングプロセスを短時間で完了でき、これと対応して製造効率が向上する。

【0050】

金属被覆18されたセラミック繊維14の金属を結合するための第4の結合方法を図10に示す。この方法は、図8及び図9に示す方法と類似している。この方法は、超音波溶接機Uを使用して、金属箔76と環状繊維プレフォーム20の金属被覆18されたセラミック繊維14の金属18との間に、溶接部を形成する。この方法は、金属被覆18されたセラミック繊維14が、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18間に間隔があるように、巻き付けられているという点が異なっている。これにより可撓性を提供し、環状繊維プレフォーム20を曲げることができる。この場合も、溶接部82及び84は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されていてもよく、又は金属被覆18されたセラミック繊維14に沿って長さ方向に配置されていてもよい。金属被覆18されたセラミック繊維14の金属間の間隔は、環状繊維プレフォーム20の曲げ量を変化するため、調節自在である。

【0051】

金属被覆18されたセラミック繊維14の金属を結合するための第5の結合方法を図11に示す。この方法は、図10に示す方法と類似しており、超音波溶接機Uを使用して、金属箔76と、環状繊維プレフォーム20Bの金属被覆18されたセラミック繊維14の金属18との間に溶接部を形成する。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18間に、間隔があるように巻かれている。更に、金属被覆18されたセラミック繊維14は、金属ワイヤ19が、金属被覆18されたセラミック繊維14の隣接した巻回部間に間隔に位置決めされるように、金属ワイヤ19とともに巻かれており、環状繊維プレフォーム20Bを形成する。金属ワイヤ19の直径は、金属被覆18されたセラミック繊維14の直径とほぼ同じである。又は、繊維強化金属マトリックス複合材料物品におけるセラミック繊維の最終的な体積分率を制御するため、金属ワイヤ19の直径は、金属被覆18されたセラミック繊維14の直径と異なり、即ちこれよりも小さいか或いは大きい。この方法では、金属箔76と金属ワイヤ19との間にも局所的溶接部86が形成される。この場合も、溶接部82、86、及び84は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されていてもよく、又は金属被覆18されたセラミック繊維14及び金属ワイヤ19に沿って長さ方向に配置されていてもよい。

【0052】

金属被覆18されたセラミック繊維14の金属を結合するための第6の結合方法を図12に示す。この方法は、図8及び図9に示す方法と類似している。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように巻かれる。更に、金属被覆18されたセラミック繊維14よりも小径の金属ワイヤ21が、金属被覆18されたセラミック繊維14の隣接した巻回部に当接するように巻かれる。超音波溶接機Uを使用し、金属ワイヤ21と、環状繊維プレフォーム20の金属被覆18されたセラミック繊維14の金属18との間に、局所的溶接部94及び96を形成する。この方法は、金属ワイヤ21を環状繊維プレフォーム20と隣接し且つ当接するように提供する工程と、第1位置90の金属被覆18されたセラミック繊維14の金属18と金属ワイヤ21との間に局所的溶接部即ち融着部94を形成し、第2位置92の金属被覆18されたセラミック繊維14の金属18と金属ワイヤ21との間に局所的溶接部即ち融着部96を形成する工程とを含む。この場合も、これらの溶接部94及び96は、環状繊維プレフォーム20の周方向(半径の描く範囲)に沿って配置されていてもよく、又は金属被覆18されたセラミック繊維14及び金属ワイヤ21に沿って長さ方向に配置されていてもよい。

【0053】

金属被覆18されたセラミック繊維14の金属を結合するための第7の結合方法を図13に示す。この方法は、図7に示す方法と類似している。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属が互いに当接するように巻かれる。この方法は、第1位置70の金属被覆18されたセラミック繊維14の金属18と、第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、局所的溶接部即ち融着部74を形成する工程を含む。局所的溶接部74は、一つの超音波溶接機Uを使用して、又は金属被覆18されたセラミック繊維14の両側に位置決めされた二つの超音波溶接機Uを使用して形成される。更に、超音波溶接機Uは、複数の第1位置70の金属被覆18されたセラミック繊維14の金属と、複数の第2位置72の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部74を局所的に形成するために使用される。図13に示すように、溶接部74は、環状繊維プレフォーム20周方向(半径の描く範囲)に沿って配置されており、複数の溶接部74は、環状繊維プレフォーム20の一つ又はそれ以上の周方向(半径の描く範囲)の各々に沿って配置されていてもよい。別の態様では、複数の溶接部74は、単に、金属被覆18されたセラミック繊維14の隣接した巻回部の金属間で、渦巻き状に巻いた金属被覆18されたセラミック繊維14に沿って、長さ方向に間隔が隔てられて配置されているだけであってもよい。

【0054】

金属被覆18されたセラミック繊維14の金属を結合するための第8の結合方法を図14及び図15に示す。この方法では、金属被覆18されたセラミック繊維14は、金属被覆18されたセラミック繊維14の隣接した巻回部の金属18が互いに当接するように巻かれている。この方法は、金属ストラップ100を提供する工程と、金属ストリップ100を環状繊維プレフォーム20の周囲に巻き付ける工程とを含む。超音波溶接機Uを使用し、第1位置102の金属被覆18されたセラミック繊維14の金属18と、金属ストリップ100との間に、溶接部即ち融着部106を局所的に形成し、第2位置104の金属被覆18されたセラミック繊維14の金属18と、金属ストリップ100との間に、溶接部即ち融着部108を形成する。かくして、溶接部106及び108は、第1位置102の金属被覆18されたセラミック繊維14の金属18を、第2位置104の金属被覆18されたセラミック繊維14の金属18に結合する。超音波溶接機Uは、環状繊維プレフォーム20及び金属ストリップ100を局所的に溶接し、複数の第1位置102の金属被覆18されたセラミック繊維14の金属18と、複数の第2位置104の金属被覆18されたセラミック繊維14の金属18との間に、複数の溶接部106及び108を形成する。図14に示すように、溶接部106及び108は、環状繊維プレフォーム20及び金属ストリップ100の周方向に沿って配置され、複数の溶接部106及び108が、環状繊維プレフォーム20及び金属ストリップ100の一つ又はそれ以上の周方向の各々に沿って配置されていてもよい。

【0055】

図16は、図13に関して上文中に説明した超音波溶接を行うための変形例の第9の方法を示す。この方法では、超音波溶接機Uは、環状繊維プレフォーム20の半径方向外方に位置決めされ、従って、振動により摩擦を発生し、第1位置70の金属18と第2位置72の金属18との間に局所的溶接部74を形成する。図13に関して説明した構成と同様に、二つの超音波溶接機Uを使用して、局所的溶接部74を形成してもよく、第2超音波溶接機Uは、環状繊維プレフォーム20の半径内方に配置されていてもよい。図16は、更に、環状繊維プレフォーム20の半径方向に対して所定の角度で、金属被覆18されたセラミック繊維14に作用し、即ち金属被覆18されたセラミック繊維14を振動する、超音波溶接機U’を示す。

【0056】

図17は、更に、超音波溶接機Uが環状繊維プレフォーム20の半径方向外方に位置決めされた構成を示す。金属被覆18されたセラミック繊維14が、環状繊維プレフォーム20を形成するように巻かれているため、超音波溶接機Uを環状繊維プレフォーム20の周囲に沿って移動することにより、一連の局所的溶接部74が形成される。別の態様では、金属被覆18されたセラミック繊維14が、環状繊維プレフォーム20を形成するように巻かれているため、超音波溶接機Uを定置状態に保持し、超音波溶接機Uを定期的に作動することにより、局所的溶接部74を次々に形成することができる。図18に示すように、この構成を使用して、連続線溶接プロセスを行ってもよいということがわかる。この場合、超音波溶接機Uは、金属被覆18されたセラミック繊維14が巻かれて環状繊維プレフォーム20が形成されているので、連続した線溶接部74’を形成する。

【0057】

別の方法(図示せず)では、金属被覆されたセラミック繊維の隣接した巻回部間に少なくとも一つの線溶接部を形成することによって、金属被覆されたセラミック繊維の金属の隣接した巻回部を、互いに結合できる。金属被覆されたセラミック繊維の隣接した巻回部間に、長さ方向に間隔が隔てられた複数の線溶接部を形成でき、或いは、隣接した巻回部間に、金属被覆されたセラミック繊維の実質的に長さ方向全長に亘って延びる単一の線溶接部を形成できる。

【0058】

少なくとも一つのセラミック繊維は、シリコンカーバイド繊維、シリコンナイトライド繊維、ホウ素繊維、炭素繊維、タングステン繊維、又はアルミナ繊維を含む。

【0059】

少なくとも一つの金属被覆されたセラミック繊維は、チタニウム被覆された繊維、チタニウム合金被覆された繊維、チタニウムアルミナイド被覆された繊維、アルミニウム被覆された繊維、アルミニウム合金被覆された繊維、銅被覆された繊維、銅合金被覆された繊維、鉄被覆された繊維、鉄合金被覆された繊維、コバルト被覆された繊維、コバルト合金被覆された繊維、マグネシウム被覆された繊維、又はマグネシウム合金被覆された繊維、又は任意の他の適当な金属で被覆(コーティング)された繊維又は金属合金で被覆(コーティング)された繊維を含む。

【0060】

第1及び/又は第2の金属構成要素は、チタニウム、チタニウム合金、チタニウムアルミナイド、アルミニウム、アルミニウム合金、銅、銅合金、鉄、鉄合金、コバルト、コバルト合金、マグネシウム、マグネシウム合金、又は任意の他の適当な金属又は合金を含む。

【0061】

本発明を、第1金属リングの面に周方向に延びる溝を形成し、第2金属リングの面に周方向に延びる突出部を形成することと関連して説明したが、リングの半径方向外面及び内面に周方向に延びる溝を形成することにも同様に適用できる。周方向に延びる溝は、半径方向に延びる取り外し自在の部材によって形成されてもよい。

【0062】

本発明は、更に、金属被覆された繊維が互いに積み重なった層をなして配置された単一の方向に延びる、複数の金属被覆された繊維の使用に適用できる。かくして、各繊維プレフォームは、単一の方向に延びる、単一の層をなして配置された複数の金属被覆された繊維を含んでいてもよい。かくして、金属被覆された繊維は、平面内に又はシートをなして、金属被覆された繊維が単一の方向に延び、金属被覆された繊維間に金属ワイヤがある状態で配置されていてもよく、又はない状態で配置されていてもよい。これらのプレフォームの金属被覆されたセラミック繊維は、更に、図7乃至図18に示す技術のうちの任意の一つ又はそれ以上の技術を使用して互いに結合されていてもよい。特に湾曲した表面を持つ物品、例えばシャフトを製造する場合には、繊維プレフォームを曲げることができるように、金属被覆されたセラミック繊維間に間隔がある図10の構成を使用するのが望ましい。金属被覆されたセラミック繊維の金属間の間隔は、繊維プレフォームの曲げ量を変化するため、調節自在である。この方法は、単一の方向に延びる金属被覆された繊維が一つの平面内にあるように、複数の金属被覆された繊維を配置する工程を含んでも良い。この方法は、隣接した金属被覆された繊維の金属が互いに当接するように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。この方法は、隣接した金属被覆された繊維の金属間に間隔があるように、複数の金属被覆された繊維を配置する工程を含んでいてもよい。

【0063】

本方法は、隣接した金属被覆されたセラミック繊維間に金属ワイヤがあるように、複数の金属ワイヤを複数の金属被覆された繊維とともに配置する工程を含んでいてもよい。金属被覆されたセラミック繊維の各々の金属は、隣接した金属被覆されたセラミック繊維の各々の金属に、一つ又はそれ以上の結合部即ち溶接部によって、結合される。

【0064】

本発明は更に、金属被覆された繊維が二つ又はそれ以上の金属構成要素間に配置された任意の構成に適用できる。

【0065】

本発明を金属リングの強化に関して説明したが、これは、他の構成に等しく適用でき、その場合、強化金属被覆された繊維はこれに従って配置される。本発明は、シャフト、ステータ、構造的構成要素、電気機械の構成要素、等の製造に等しく適用できる。

【0066】

本発明には、金属被覆されたセラミック繊維又は金属被覆されたセラミック繊維及び金属ワイヤ上に亘って半径方向に移動する超音波溶接機が示してあるが、超音波溶接機を、金属被覆されたセラミック繊維の長さ方向と平行に、金属被覆されたセラミック繊維の長さ方向に対して横方向に、又は金属被覆されたセラミック繊維の長さ方向と平行な方向及び金属被覆されたセラミック繊維の長さ方向に対して横方向の組み合わせで移動することもできる。

【0067】

本発明の利点は、組み立て中に強化繊維を所定位置に保持する上で従来使用された有機接着剤により、繊維強化金属マトリックス複合材料物品又は構成要素が汚染されないようにすることである。汚染は、繊維強化金属マトリックス複合材料物品の機械的特性を低下することが知られており、従って、本発明は、繊維強化金属マトリックス複合材料物品の品質を向上する。更に、本発明は、接着剤を強化繊維から除去する必要をなくし、従って、接着剤を除去するためにシールアッセンブリを排気下で加熱する必要をなくし、製造時間を短縮する。しかしながら、それでも、水分を除去するためにシールアッセンブリを排気下で加熱する必要があるが、これは、接着剤の除去に必要であるよりも短時間に亘って及び低い温度で行われる。

【0068】

本発明のこの他の利点は、金属被覆されたセラミック繊維を金属被覆されたセラミック繊維自体に超音波溶接すること、隣接した金属被覆されたセラミック繊維を互いに溶接すること、又は金属被覆されたセラミック繊維を金属部材に超音波溶接することが、遥かに低い溶接温度で行われるということである。その結果、金属被覆されたセラミック繊維を損傷することがほとんどなく、及び/又は溶接ゾーンが脆性になり難い。他方、レーザービーム又は電子ビームを使用することにより、遥かに高い溶接温度が得られ、ビームが正確に照射されないと、セラミック繊維及び/又は溶接ゾーンに当たり、これを損傷し、脆性になり易い。

【符号の説明】

【0069】

10 セラミック繊維強化金属ロータ

12 金属リング

14 強化セラミック繊維リング

16 中実金属ロータブレード

18 金属マトリックス

20 繊維プレフォーム

30 第1金属リング即ち金属ディスク

32 環状溝

34 面

36 第2金属リング即ち金属ディスク

38 環状突出部

40 面

42、44 環状溝

46 環状内溶接シール

48 環状外溶接シール

50 配管

62 拡散結合領域

63 凹所

【特許請求の範囲】

【請求項1】

繊維強化金属マトリックス複合材料物品の製造方法において、

(a)第1金属構成要素を形成する工程と、

(b)第2金属構成要素を形成する工程と、

(c)少なくとも一つの金属被覆された繊維を含む少なくとも一つの繊維プレフォームを形成する工程と、

(d)前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の金属を、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の金属に結合し、前記少なくとも一つの繊維を所定位置に保持する工程であって、前記結合は超音波溶接によって行われる、工程と、

(e)前記少なくとも一つの繊維プレフォームを、前記第1金属構成要素と前記第2金属構成要素との間に配置する工程と、

(f)前記第2金属構成要素を前記第1金属構成要素にシールする工程と、

(g)熱及び圧力を加えて、前記少なくとも一つの繊維プレフォームを団結し、また、前記少なくとも一つの繊維プレフォームの前記繊維上に設けられた前記金属と、前記第1金属構成要素と、前記第2金属構成要素とを拡散結合して、一体の複合材料物品を形成する工程とを備えた、方法。

【請求項2】

請求項1に記載の方法において、

前記工程(d)は、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の複数の第1部分の金属を、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の複数の第2部分の金属に結合して、前記少なくとも一つの繊維を所定位置に保持する工程を含む、方法。

【請求項3】

請求項1又は2に記載の方法において、

前記工程(d)は、局所的超音波溶接により、前記少なくとも一つの第1部分の前記金属を、前記少なくとも一つの第2部分の前記金属に直接的に結合する工程を含む、方法。

【請求項4】

請求項1又は2に記載の方法において、

前記工程(d)は、

金属部材を提供し、

前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の前記金属を、前記金属部材に結合し、

前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の前記金属を、前記金属部材に結合して、

前記少なくとも一つの繊維を所定位置に保持する工程を含む、方法。

【請求項5】

請求項4に記載の方法において、

前記金属部材は、金属ワイヤ又は金属箔である、方法。

【請求項6】

請求項4又は5に記載の方法において、

前記工程(d)は、前記金属部材を、前記少なくとも一つの金属被覆された繊維の周囲に巻き付ける工程を含む、方法。

【請求項7】

請求項1又は2に記載の方法において、

前記工程(d)は、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の前記金属を、前記少なくとも一つの繊維プレフォームの前記金属被覆された繊維に、線溶接部をなして超音波溶接する工程を含む、方法。

【請求項8】

請求項1乃至7のうちのいずれか一項に記載の方法において、

前記工程(c)は、前記少なくとも一つの金属被覆された線を渦巻き状に巻く工程を含む、方法。

【請求項9】

請求項8に記載の方法において、

前記工程(c)は、前記金属被覆された繊維の隣接した巻回部の前記金属が互いに当接するように、前記少なくとも一つの金属被覆された繊維を巻く工程を含む、方法。

【請求項10】

請求項8に記載の方法において、

前記工程(c)は、前記金属被覆された繊維の隣接した巻回部の前記金属間に間隔があるように、前記少なくとも一つの金属被覆された繊維を巻く工程を含む、方法。

【請求項11】

請求項8に記載の方法において、

前記工程(c)は、少なくとも一つの金属ワイヤを前記少なくとも一つの金属被覆された繊維とともに渦巻き状に巻く工程を含む、方法。

【請求項12】

請求項1乃至7のうちのいずれか一項に記載の方法において、

前記工程(c)は、複数の金属被覆された繊維を、単一の方向に延びる状態で、同一平面内に配置する工程を含む、方法。

【請求項13】

請求項1乃至12のうちのいずれか一項に記載の方法において、

前記少なくとも一つの繊維は、シリコンカーバイド繊維、シリコンナイトライド繊維、ホウ素繊維、炭素繊維、タングステン繊維、又はアルミナ繊維を含む方法。

【請求項14】

請求項1乃至13のうちのいずれか一項に記載の方法において、

前記少なくとも一つの金属被覆された繊維は、チタニウム被覆された繊維、チタニウム合金被覆された繊維、又はチタニウムアルミナイド被覆された繊維を含む、方法。

【請求項15】

請求項1乃至14のうちのいずれか一項に記載の方法において、

前記第1金属構成要素は、チタニウム、チタニウム合金、又はチタニウムアルミナイドを含む、方法。

【請求項16】

請求項1乃至15のうちのいずれか一項に記載の方法において、

前記工程(a)は、前記第1金属構成要素に溝を形成する工程を含み、

前記工程(e)は、

前記少なくとも一つの繊維プレフォームを前記第1金属構成要素の前記溝に配置する工程と、

前記第2金属構成要素を前記金属構成要素の前記溝に配置する工程とを含む、方法。

【請求項17】

請求項16に記載の方法において、

前記工程(b)は、前記第2金属構成要素に突出部を形成する工程を含み、

前記工程(e)は、前記第2金属構成要素の前記突出部を前記第1金属構成要素の前記溝に配置する工程を含む、方法。

【請求項18】

請求項17に記載の方法において、

前記工程(a)は、前記第1金属構成要素の端面に、周方向及び軸線方向に延びる溝を形成する工程を含み、

前記工程(b)は、前記第2金属構成要素の端面に、周方向及び軸線方向に延びる突出部を形成する工程を含み、

前記工程(c)は、少なくとも一つの金属被覆された繊維を成形機に巻き付けて前記繊維プレフォームを形成する工程を含み、

前記工程(e)は、前記繊維プレフォームを、前記第1金属構成要素の前記周方向に延びる溝に配置し、前記第2金属構成要素を前記第1金属構成要素の前記溝に配置する工程を含む、方法。

【請求項19】

請求項1乃至18のうちのいずれか一項に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、ロータ、シャフト、又はステータを含む、方法。

【請求項20】

請求項19に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、ロータブレードを一体に備えたロータを含む、方法。

【請求項21】

請求項19又は20に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、ガスタービンエンジンロータ、ガスタービンエンジンシャフト、又はガスタービンエンジンステータを含む、方法。

【請求項22】

請求項19に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、電気機械ロータ、電気機械シャフト、又は電気機械ステータを含む、方法。

【請求項1】

繊維強化金属マトリックス複合材料物品の製造方法において、

(a)第1金属構成要素を形成する工程と、

(b)第2金属構成要素を形成する工程と、

(c)少なくとも一つの金属被覆された繊維を含む少なくとも一つの繊維プレフォームを形成する工程と、

(d)前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の金属を、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の金属に結合し、前記少なくとも一つの繊維を所定位置に保持する工程であって、前記結合は超音波溶接によって行われる、工程と、

(e)前記少なくとも一つの繊維プレフォームを、前記第1金属構成要素と前記第2金属構成要素との間に配置する工程と、

(f)前記第2金属構成要素を前記第1金属構成要素にシールする工程と、

(g)熱及び圧力を加えて、前記少なくとも一つの繊維プレフォームを団結し、また、前記少なくとも一つの繊維プレフォームの前記繊維上に設けられた前記金属と、前記第1金属構成要素と、前記第2金属構成要素とを拡散結合して、一体の複合材料物品を形成する工程とを備えた、方法。

【請求項2】

請求項1に記載の方法において、

前記工程(d)は、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の複数の第1部分の金属を、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の複数の第2部分の金属に結合して、前記少なくとも一つの繊維を所定位置に保持する工程を含む、方法。

【請求項3】

請求項1又は2に記載の方法において、

前記工程(d)は、局所的超音波溶接により、前記少なくとも一つの第1部分の前記金属を、前記少なくとも一つの第2部分の前記金属に直接的に結合する工程を含む、方法。

【請求項4】

請求項1又は2に記載の方法において、

前記工程(d)は、

金属部材を提供し、

前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第1部分の前記金属を、前記金属部材に結合し、

前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の少なくとも一つの第2部分の前記金属を、前記金属部材に結合して、

前記少なくとも一つの繊維を所定位置に保持する工程を含む、方法。

【請求項5】

請求項4に記載の方法において、

前記金属部材は、金属ワイヤ又は金属箔である、方法。

【請求項6】

請求項4又は5に記載の方法において、

前記工程(d)は、前記金属部材を、前記少なくとも一つの金属被覆された繊維の周囲に巻き付ける工程を含む、方法。

【請求項7】

請求項1又は2に記載の方法において、

前記工程(d)は、前記少なくとも一つの繊維プレフォームの前記少なくとも一つの金属被覆された繊維の前記金属を、前記少なくとも一つの繊維プレフォームの前記金属被覆された繊維に、線溶接部をなして超音波溶接する工程を含む、方法。

【請求項8】

請求項1乃至7のうちのいずれか一項に記載の方法において、

前記工程(c)は、前記少なくとも一つの金属被覆された線を渦巻き状に巻く工程を含む、方法。

【請求項9】

請求項8に記載の方法において、

前記工程(c)は、前記金属被覆された繊維の隣接した巻回部の前記金属が互いに当接するように、前記少なくとも一つの金属被覆された繊維を巻く工程を含む、方法。

【請求項10】

請求項8に記載の方法において、

前記工程(c)は、前記金属被覆された繊維の隣接した巻回部の前記金属間に間隔があるように、前記少なくとも一つの金属被覆された繊維を巻く工程を含む、方法。

【請求項11】

請求項8に記載の方法において、

前記工程(c)は、少なくとも一つの金属ワイヤを前記少なくとも一つの金属被覆された繊維とともに渦巻き状に巻く工程を含む、方法。

【請求項12】

請求項1乃至7のうちのいずれか一項に記載の方法において、

前記工程(c)は、複数の金属被覆された繊維を、単一の方向に延びる状態で、同一平面内に配置する工程を含む、方法。

【請求項13】

請求項1乃至12のうちのいずれか一項に記載の方法において、

前記少なくとも一つの繊維は、シリコンカーバイド繊維、シリコンナイトライド繊維、ホウ素繊維、炭素繊維、タングステン繊維、又はアルミナ繊維を含む方法。

【請求項14】

請求項1乃至13のうちのいずれか一項に記載の方法において、

前記少なくとも一つの金属被覆された繊維は、チタニウム被覆された繊維、チタニウム合金被覆された繊維、又はチタニウムアルミナイド被覆された繊維を含む、方法。

【請求項15】

請求項1乃至14のうちのいずれか一項に記載の方法において、

前記第1金属構成要素は、チタニウム、チタニウム合金、又はチタニウムアルミナイドを含む、方法。

【請求項16】

請求項1乃至15のうちのいずれか一項に記載の方法において、

前記工程(a)は、前記第1金属構成要素に溝を形成する工程を含み、

前記工程(e)は、

前記少なくとも一つの繊維プレフォームを前記第1金属構成要素の前記溝に配置する工程と、

前記第2金属構成要素を前記金属構成要素の前記溝に配置する工程とを含む、方法。

【請求項17】

請求項16に記載の方法において、

前記工程(b)は、前記第2金属構成要素に突出部を形成する工程を含み、

前記工程(e)は、前記第2金属構成要素の前記突出部を前記第1金属構成要素の前記溝に配置する工程を含む、方法。

【請求項18】

請求項17に記載の方法において、

前記工程(a)は、前記第1金属構成要素の端面に、周方向及び軸線方向に延びる溝を形成する工程を含み、

前記工程(b)は、前記第2金属構成要素の端面に、周方向及び軸線方向に延びる突出部を形成する工程を含み、

前記工程(c)は、少なくとも一つの金属被覆された繊維を成形機に巻き付けて前記繊維プレフォームを形成する工程を含み、

前記工程(e)は、前記繊維プレフォームを、前記第1金属構成要素の前記周方向に延びる溝に配置し、前記第2金属構成要素を前記第1金属構成要素の前記溝に配置する工程を含む、方法。

【請求項19】

請求項1乃至18のうちのいずれか一項に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、ロータ、シャフト、又はステータを含む、方法。

【請求項20】

請求項19に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、ロータブレードを一体に備えたロータを含む、方法。

【請求項21】

請求項19又は20に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、ガスタービンエンジンロータ、ガスタービンエンジンシャフト、又はガスタービンエンジンステータを含む、方法。

【請求項22】

請求項19に記載の方法において、

前記繊維強化金属マトリックス複合材料物品は、電気機械ロータ、電気機械シャフト、又は電気機械ステータを含む、方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図7A】

【図7B】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−67384(P2012−67384A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−175233(P2011−175233)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(591005785)ロールス・ロイス・ピーエルシー (88)

【氏名又は名称原語表記】ROLLS−ROYCE PUBLIC LIMITED COMPANY

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−175233(P2011−175233)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(591005785)ロールス・ロイス・ピーエルシー (88)

【氏名又は名称原語表記】ROLLS−ROYCE PUBLIC LIMITED COMPANY

【Fターム(参考)】

[ Back to top ]