繊維材料の処理方法

【課題】本発明は、繊維材料を繊維処理剤により処理するに際し、時間やエネルギーのロスを省き、より経済的な方法で処理することができるとともに、均一性に優れた処理物を得ることが可能な、繊維材料の処理方法を提供することを目的とする。

【解決手段】処理槽1内の処理液を循環管路10内に引き込み、熱交換器11により温度調整をしながら処理液を循環させ布帛を処理液に浸漬して吸尽処理を行う。処理中の処理液を濃度測定装置23に循環させて処理液に含まれる繊維処理剤の濃度として処理液の所定波長領域における光強度が測定される。そして、測定された光強度に基づいて繊維材料に対する繊維処理剤の吸着率及び吸着速度を算出し、算出された吸着率及び吸着速度に基づいて処理条件を制御する。

【解決手段】処理槽1内の処理液を循環管路10内に引き込み、熱交換器11により温度調整をしながら処理液を循環させ布帛を処理液に浸漬して吸尽処理を行う。処理中の処理液を濃度測定装置23に循環させて処理液に含まれる繊維処理剤の濃度として処理液の所定波長領域における光強度が測定される。そして、測定された光強度に基づいて繊維材料に対する繊維処理剤の吸着率及び吸着速度を算出し、算出された吸着率及び吸着速度に基づいて処理条件を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は繊維材料の処理方法に関する。詳しくは、繊維処理剤により均一に処理された繊維材料を得るにあたり、処理中の処理液の繊維処理剤濃度を測定しながら処理条件を制御する処理方法に関するものである。

【背景技術】

【0002】

繊維材料の染色加工においては、染色の前処理または後処理として、種々の繊維処理剤による処理が行われる。その一つに、染色堅牢度の向上を目的として染色後に行われる染料固着剤(フィックス剤ともいう)による処理がある。例えば、セルロース系繊維材料の染色には、主として反応性染料または直接染料が用いられている。このうち、反応性染料はセルロース系繊維材料との間で強固な共有結合を生成して染着するため、染色後、十分に洗浄して未染着染料を除去することにより、優れた湿潤堅牢度を得ることができる。

【0003】

しかしながら、工業的条件において、未染着染料を完全に除去することは難しく、湿潤堅牢度を低下させる場合があるため、染料固着処理が推奨されている。一方、直接染料は直接性によってセルロース系繊維材料に染着するため、湿潤堅牢度が元来十分でなく、染料固着処理が不可欠となっている。このような後処理は、ポリアミド系繊維材料を酸性染料(金属錯塩染料を含む)で染色する場合も同様に行われている。

【0004】

染料固着処理の多くは吸尽処理(バッチ処理ともいう)にて行われるが、昇温速度や、処理終点といった処理条件は、十分に管理ないし制御されていないのが現状である。そのため、吸着速度が速すぎて吸着斑となり、十分な堅牢度向上効果が得られなかったり、吸着速度が遅すぎて処理時間が必要以上に長くなったり、吸着率が平衡に達した以降も必要以上に長い時間高温を維持し、時間やエネルギーをロスしたりする場合があった。

【0005】

このような問題に対し、例えば特許文献1には、ポリアミド系繊維材料を酸性染料などの陰イオン性染料で染色した後に行う染料固着処理において、早期段階では吸着速度を制御するような割合で染料固着剤を添加し、後期段階では染料固着剤の凝集沈殿を減少させるような割合で染料固着剤を添加する方法が開示されている。このような方法を工業的に実施しようとすると、まず、少量の繊維材料を試験機を用いて処理し、得られた吸着挙動の結果から、量産機における処理条件を設定する必要がある。しかしながら、試験機と量産機とでは、繊維材料と処理液との物理的な接触方法の違いにより吸着挙動が異なり、所望の効果を得ることが困難であった。

【0006】

ところで、繊維材料を染色するに際し、染色中の染液の染料濃度を、ハロゲン光、色素レーザー、ガスレーザーなどの光源を用い連続的に光学密度を測定することにより、繊維材料に対する染料の染着率を推定算出して、目標とする色になるように染色条件を制御する染色方法が多数提案されている(例えば、特許文献2〜4)。しかしながら、これらの方法は、昇温時の染色条件のみを制御するもので、染着率が平衡に達した以降の制御は行われていない。したがって、仮にこれらの方法を染料固着処理に応用したとしても、時間やエネルギーのロスという問題を依然として解決できないのである。このような問題は、染料固着処理の場合に限ったことでなく、他の繊維処理剤による吸尽処理の場合にも、同様にみられる問題である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3709201号公報

【特許文献2】特公昭61−42021号公報

【特許文献3】特開昭64−6164号公報

【特許文献4】特開平5−98557号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、かかる現状に鑑みてなされたものであり、繊維材料を繊維処理剤により処理するに際し、時間やエネルギーのロスを省き、より経済的な方法で処理することができるとともに、均一性に優れた処理物を得ることが可能な、繊維材料の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る繊維材料の処理方法は、繊維材料を繊維処理剤を含む処理液に浸漬して所定の処理条件に基づいて吸尽処理を行う繊維材料の処理方法であって、処理中の処理液の所定波長領域における光強度を測定し、測定された光強度に基づいて繊維材料に対する繊維処理剤の吸着率及び吸着速度を算出し、算出された吸着率及び吸着速度に基づいて処理条件を制御することを特徴とする。さらに、処理中の処理液の紫外線波長領域における吸光度を測定することを特徴とする。さらに、紫外線波長領域の所定の波長範囲における吸光度のピーク値又は平均値に基づいて吸着率及び吸着速度を算出することを特徴とする。

【発明の効果】

【0010】

本発明に係る繊維材料の処理方法によれば、繊維材料を繊維処理剤により処理するに際し、時間やエネルギーのロスを省き、より経済的な方法で処理することができるとともに、均一性に優れた処理物を得ることが可能となる。

【図面の簡単な説明】

【0011】

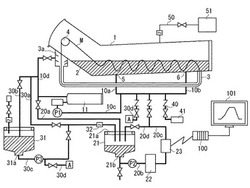

【図1】本発明に係る処理装置に関する概略構成図である。

【図2】吸尽処理前に繊維処理剤の初期濃度を測定する場合の処理液の流路を示す説明図である。

【図3】循環管路内に処理槽内の処理液を循環させて吸尽処理を行う場合の処理液の流路を示す説明図である。

【図4】実施例1に関する処理過程を示すグラフである。

【図5】比較例1に関する処理過程を示すグラフである。

【図6】実施例1及び比較例1の処理結果をまとめた一覧表である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を図面を用いて説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に本発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0013】

本発明の処理方法において被処理材料となる繊維材料の素材は特に限定されるものでなく、例えば、綿、麻、羊毛、絹等の天然繊維;レーヨン、キュプラ等の再生繊維;ジアセテート、トリアセテート等の半合成繊維;ポリアミド(6ナイロン、66ナイロン等)、ポリエステル(ポリエチレンテレフタレート(カチオン染料可染型ポリエチレンテレフタレートを含む)、ポリブチレンテレフタレート等)、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリアクリロニトリル、ポリウレタン等の合成繊維などを挙げることができる。その形態も特に限定されるものでなく、例えば、原綿、糸条(紡績糸、フィラメント糸等)、布帛(織物、編物、不織布等)などの形態を挙げることができる。

【0014】

また、繊維材料に処理される繊維処理剤も特に限定されるものでなく、例えば、染料固着剤、耐光向上剤、黄変防止剤などを挙げることができる。こうした繊維処理剤は、水で希釈され、必要に応じて処理助剤を混合した処理液として使用される。処理液に光を透過させると、処理液に含まれる繊維処理剤に特定の波長領域の光が吸収されるようになるため、吸収される波長領域(例えば、紫外線波長領域)の光強度を測定して繊維処理剤の濃度を算出することができる。

【0015】

本発明の処理方法を実施するための装置としては、公知の染色機を用いることができる。例えば、液流染色機、ジッガー染色機、ビーム染色機、チーズ染色機、かせ染め染色機、パッケージ染色機などを挙げることができる。こうした染色機に処理中の処理液の光強度に基づいて繊維処理剤の濃度を測定する測定装置を取り付け、測定装置から得られる測定値に基づいて吸着率および吸着速度を算出して処理条件を制御しながら処理を行う。

【0016】

図1は、光強度の測定装置を取り付けた液流染色機を兼ねた処理装置に関する概略構成図である。この例では、処理装置は、処理槽1を備えており、処理槽1の内部には処理液が滞留する滞留部2が設けられている。また、処理槽1には搬送管路3が接続されており、布帛といった繊維材料Mが滞留部2から搬送管路3を通って循環しながら搬送されるようになっている。繊維材料Mは吐出部3aで処理液を噴射され、繊維材料Mを搬送する場合には、処理槽1内に設けられたリール4に繊維材料Mを巻回し、リール4を図示せぬ駆動モータ等で回転駆動させて搬送される。繊維材料Mは滞留部2では処理液に浸漬された状態で搬送されていき、吸尽処理が行われるようになっている。

【0017】

処理槽1の底部には吸入口5及び6が設けられており、吸入口5には配管10aが接続され、吸入口6には配管10bが接続されている。そして、2つの配管10a及び10bは主配管10cに合流するように接続されている。主配管10cには、循環ポンプP1及び熱交換器11が接続されており、熱交換器11には戻し配管10dが接続され、戻し配管10dを介して搬送管路3の吐出部3aに接続されている。

【0018】

そして、配管10a及び10b、主配管10c並びに戻し配管10dが循環管路に相当するもので、処理槽1の滞留部2に滞留する処理液は循環ポンプP1により吸入口5及び6から吸引されて配管10a及び10b、主配管10cに流入し、循環ポンプP1を通過して熱交換器11から戻し配管10dに流出して処理液が吐出部3aから吐出されるようになる。処理液の吐出により搬送管路3内に液流が発生し、繊維材料Mを搬送管路3内に引き込むように作用する。そのため、繊維材料Mが液流とともに搬送されて滞留部2から搬送管路3内を連続して循環するようになる。

【0019】

熱交換器11は、循環管路内を流通する処理液の温度を調整する装置で、高温蒸気又は冷水を用いて処理液を加熱又は冷却する。

【0020】

戻し配管10dには、分岐配管20aが接続されており、分岐配管20aは処理液貯留部21に接続されている。処理液貯留部21は密閉タンクからなり、その上蓋21aを貫通するように分岐配管20aの開口端部が挿入固定されている。また、処理液貯留部21の底部には、排出口21bが形成されており、排出口21bには配管20bが接続されている。配管20bには、ポンプP2、加温装置22及び濃度測定装置23が接続され、濃度測定装置23には戻し配管20cが接続され、戻し配管20cを介して配管10bに接続されている。

【0021】

そして、戻し配管10dから流入した処理液は分岐配管20aを流通して処理液貯留部21に一旦貯留された後底部の排出口21bから配管20bに流出して加温装置22及び濃度測定装置23を通過して戻し配管20cから配管10bに戻されるようになっている。

【0022】

また、戻し配管20cには帰還配管20dが接続され、帰還配管20dは処理液貯留部21の上蓋を貫通するように挿入固定されている。

【0023】

戻し配管10dには、別の分岐配管30a及び30bが接続されており、分岐配管30aは、処理液貯留部21の上蓋を貫通するように挿入固定されている。分岐配管30bは、投入タンク31に接続されている。投入タンク31は、原液である繊維処理剤を所定の濃度まで薄めた処理濃縮液(処理液よりも高い濃度に設定)を調製し、処理濃縮液を処理槽1へ供給するためのタンクで、底部には排出口31aが設けられている。そして、排出口31aには配管30cが接続されており、配管30cには、ポンプP3が接続されて分岐配管30aに合流するように接続されている。配管30cの合流位置から処理液貯留部21側には流量計32が分岐配管30aに接続されている。

【0024】

また、配管30cには、ポンプP3に対して投入タンク31とは反対側において戻し配管30dが接続されており、戻し配管30dは配管10bに接続されている(図1では、戻し配管30dのA−A間が繋がっている)。

【0025】

配管10bには、配管40を介してpH調整装置41が接続されており、処理液のpHを調整するために、酸性溶液又はアルカリ性溶液が適宜投入される。また、処理槽1には配管50を介して給水装置51が接続されており、繊維処理剤による吸尽処理や、その後の水洗処理等に処理槽1内に給水するようになっている。

【0026】

処理液貯留部21は、ステンレス等の金属製で1.0MPa程度の耐圧性を備えているものが好ましい。必要に応じて加温機能を備えるようにしてもよい。

【0027】

加温装置22は、処理液貯留部21及び濃度測定装置23の間を処理液が循環する場合に所定の温度条件を設定するために用いるもので、例えば、熱交換装置を用いて冷却水や蒸気により循環する処理液の温度設定を行うことができる。

【0028】

濃度測定装置23は、処理液中の繊維処理剤の濃度を測定するための装置で、処理液を透過する光について所定の波長領域における光強度を測定する装置が採用される。

【0029】

制御装置100は、処理中の処理液が流通する管路等に設置した温度センサ及びpHセンサ(図示せず)からの検知信号、濃度測定装置23からの測定値に基づいて熱交換器11、pH調整装置41、各ポンプ、各配管に設けられた開閉弁等を制御して処理条件制御を行う。制御結果等については表示パネル101に表示される。表示パネル101は、タッチパネルを用いて操作入力装置と兼用させてもよい。

【0030】

なお、処理条件の制御としては、処理中の昇温速度の制御といった吸尽処理の制御の外に、初期の処理液の調製といった前処理や処理後の冷却及び水洗といった後処理の制御も含まれ、繊維処理剤による吸尽処理に関わる一連の処理に関する制御が相当する。

【0031】

次に、上述した処理装置による処理工程について説明する。図2は、吸尽処理前に処理液に含まれる繊維処理剤の初期濃度を測定する場合の処理液の流路を示す説明図である。図2では、処理液の流通する流路を実線で描画している。

【0032】

まず、処理槽1に、水(必要に応じて処理助剤を含む、以下同様)及び繊維材料Mを投入する。そして、開閉弁12を開いた状態で循環ポンプP1を駆動して循環管路に処理槽1内の水を循環させ、開閉弁33を開く。開閉弁33を開くことで分岐配管30aに水を流入させ、指定量を流量計32で測定し、処理液貯留部21に供給する。指定量を供給し終わった時点で開閉弁33を閉じる。次に、開閉弁34を開いてポンプP3を駆動し、配管30cに投入タンク31内の処理濃縮液を導入して分岐配管30aに合流させ指定量を流量計32で測定し、処理液貯留部21に供給する。指定量を供給し終わった時点で開閉弁34を閉じる。処理液貯留部21に供給する処理槽1内の水の量と処理液貯留部21に供給する投入タンク31内の処理濃縮液の量の割合を、処理槽1内の水の量と投入タンク31の処理濃縮液の量の割合と同じになるように調整する。

【0033】

そして、ポンプP2を一定流量で駆動して処理液貯留部21内の処理液を吸入して配管20bから濃度測定装置23に通過させる。戻し配管20cに接続された帰還配管20dに設けられた開閉弁26を開き、濃度測定装置23を通過した処理液を処理液貯留部21に戻す。この操作により処理濃縮液及び水は均一に混合希釈された処理液となる。そのため、処理液貯留部21内の処理液を濃度測定装置23に循環させて処理液中の繊維処理剤の初期濃度を測定することができる。

【0034】

繊維処理剤の初期濃度を測定した後、開閉弁35を開いて投入タンク31内の処理濃縮液を戻し配管30dに流入させ、戻し配管30dに設けた開閉弁36を開き配管10bに導入する。配管10bに導入された処理濃縮液は循環管路内の水と混合して処理槽1内に流入していく。また、帰還配管20dの開閉弁26を閉じて戻し配管20cの開閉弁25を開き、処理液貯留部21内の処理液を濃度測定装置23に通過させて配管10bに戻す。

【0035】

以上のように、投入タンク31内の処理濃縮液を処理槽1内に投入する前に投入後の処理液中の繊維処理剤の初期濃度を正確に測定できるので、以後の処理条件制御を正確に行うことができる。特に、ポリアミド系繊維材料用染料固着剤のように、繊維材料と接触した時点から繊維材料に対する吸着がはじまるような繊維処理剤の場合にも、正確に吸着率を算出しながら処理条件を制御できる。一方、耐光向上剤のように、繊維材料との接触だけでは吸着がほとんど起こらないような繊維処理剤では、処理槽1に繊維処理剤と繊維材料を投入した状態で濃度測定を行っても、それほど誤差は生じないため、処理濃縮液を処理槽1に投入した直後の測定値を初期濃度としてもよい。

【0036】

図3は、循環管路内に処理槽1内の処理液を循環させて吸尽処理を行う場合の処理液の流路を示す説明図である。図3では、処理液の流通する流路を実線で描画している。この場合には、循環管路の戻し配管10dに設けられた開閉弁12を開いて循環ポンプP1を駆動することで、処理槽1内の処理液を循環管路内に引き込み、熱交換器11により温度調整をしながら戻し配管10dから処理液を搬送管路3内に吐出して処理液を循環させる。

【0037】

また、分岐配管20aに設けられた開閉弁24及び戻し配管20cに設けられた開閉弁25を開いて、戻し配管10dから一部の処理液を分岐配管20aに分岐させて流入させる。流入した処理液は処理液貯留部21内に流れ込んで一旦貯留される。貯留された状態の処理液は、内部に混入した気泡が処理液貯留部21内の上部空間に逃げて除去されるようになる。処理液貯留部21には図示せぬ液面センサが設けられており、処理液の流入により液面が所定の高さまで上昇すると開閉弁24を閉じて処理液の供給を止める。これと同時にポンプP2を駆動して底部の排出口から処理液を流出させる。次に液面が所定の下限の高さまで低下すると開閉弁24を開いて、処理液が供給される。ポンプP2は、一度駆動が始まってからは、常時一定流量で処理液を濃度測定装置23に流通させ、戻し配管20cに設けられた開閉弁25を開いて配管10bに戻す。

【0038】

処理槽1内の処理液の昇温制御は、処理濃縮液の投入が完了した時点から開始する。このときの昇温速度は予め設定され、好ましくは0.5〜3.0℃/分である。そして、濃度測定装置に処理中の処理液を循環させながら繊維処理剤の濃度をリアルタイムで測定する。制御装置は、濃度測定装置から得られる繊維処理剤の初期濃度及び処理中の繊維処理剤の濃度から、繊維材料に対する繊維処理剤の吸着率および吸着速度をリアルタイムで算出する。

【0039】

繊維処理剤の濃度を経時的に測定する時間の間隔は、0.3〜3分であることが好ましい。測定間隔が0.3分未満であると、算出した吸着速度を次回の昇温速度に反映させることが困難で、処理条件を適正に制御できない虞がある。測定間隔が3分を超えると、算出した吸着速度の精度が低くなるため、処理条件を適正に制御できず、時間のロスになったり、吸着斑などの品質不良を起こしたりする虞がある。測定間隔は1分であることがより好ましい。

【0040】

濃度測定装置は、処理液を透過させた光について、所定の波長領域、例えば紫外線波長領域である200〜400nmの波長領域における光強度を、一定波長、例えば10nm毎に測定する。制御装置は、測定された光強度に基づいて以下の式により吸光度Aに変換する。

A=log10(I0/I)

ここで、I0は水の光強度であり、Iは処理液の光強度である。

【0041】

そして、算出された吸光度Aに基づいて、繊維処理剤により定まった、特有の、より限定された波長範囲における吸光度のピーク値を、繊維処理剤の吸光度とし、繊維材料に対する繊維処理剤の吸着率および吸着速度を算出する。

【0042】

例えば、セルロース系繊維材料用染料固着剤の吸光度のピーク値は300〜330nmの波長領域に、ポリアミド系繊維材料用染料固着剤の吸光度のピーク値は250〜270nmの波長領域に検出されることが多い。したがって、こうした波長領域を波長範囲に設定して吸着率および吸着速度を算出する。

【0043】

ただし、繊維処理剤に対応する波長範囲に吸光度のピーク値が検出されない場合には、その波長範囲の吸光度の平均値を、繊維処理剤の吸光度とする。

【0044】

次に、初期の処理液の吸光度および処理中の処理液の吸光度から、以下の式により繊維材料に対する繊維処理剤の吸着率B(%)を算出する。

B=(A0−A)/A0×100

ここで、A0は初期の処理液の吸光度であり、Aは処理中の処理液の吸光度である。

【0045】

吸着速度Cn(%/分)については、以下の式により算出する。

Cn=(Bn−Bn-1)/T

Bn-1は前回測定時の吸着率であり、Bnは今回測定時の吸着率である。そして、両者の差を測定間隔T(分)で割ることで、前回測定時から今回測定時までの吸着速度Cnが算出される。

【0046】

そして、昇温速度D(℃/分)を以下の式により算出し、処理条件の1つである処理液の温度を制御する。

Dn+1=C0×Dn/Cn

ここで、Dn+1は今回測定時から次回測定時までの昇温速度であり、Dnは前回測定時から今回測定時までの昇温速度である。また、C0は、予め設定された標準吸着速度(%/分)であり、Cnは今回の吸着速度(%/分)である。

【0047】

例えば、標準吸着速度が3.0%/分、測定間隔が1分、前回測定時から今回測定時までの昇温速度が1.2℃/分、前回測定時から今回測定時までの吸着速度が1.5%/分であった場合の、次の1分の昇温速度は2.4℃/分となる。

【0048】

ここで、標準吸着速度とは、均一な吸着を得るための標準的な吸着速度であって、繊維材料である布帛が装置内を1回循環するのに要する搬送時間(サイクルタイム)により設定される。一般に、サイクルタイムが長いほど吸着斑が発生し易い傾向にあるため、サイクルタイムが長くなるにしたがって、標準吸着速度の増加が抑えられるように設定される。

【0049】

標準吸着速度は、吸着率毎に設定することもできる。例えば、吸着率が0〜20%の場合は標準吸着速度を3%/分、吸着率が20〜100%の場合は標準吸着速度を2%/分と設定することもできる。これは、繊維処理剤の種類や濃度によっては、均一な吸着を得るための標準的な吸着速度が、吸着率によって変わる場合があるからである。このようにすることにより、時間を短縮し、処理に要するエネルギーを軽減することができる。

【0050】

繊維処理剤の吸着速度が標準吸着速度の一定倍率、例えば1.0倍以上になった場合には、上記の式による昇温制御を停止し、停止時の温度を保持する。これは、吸着速度が標準吸着速度の1.0倍以上になると、繊維処理剤が繊維材料に斑付きし易くなり、結果として吸着斑が発生し易いためである。

【0051】

そして、吸着速度が標準吸着速度の1.0倍未満になった時点で、上記の式による昇温制御を開始する。このときの昇温速度は、上記の式によらずに予め設定した昇温速度、好ましくは0.5〜3.0℃/分で昇温する。昇温速度が0.5℃/分未満であると、処理に無駄に時間がかかる虞があり、昇温速度が3.0℃/分を超えると、吸着斑が発生する虞がある。

【0052】

予め設定された最高処理温度まで昇温した後は、その温度を保持し、吸着率が平衡に達した時点で、処理液の冷却を開始する。冷却処理は、予め設定された温度推移で低下するように制御される。

【0053】

この場合、最高処理温度とは、昇温から最終の水洗まで処理工程の中で最高となる処理温度をいい、繊維材料の素材に応じて設定される。例えば、セルロース系繊維材料をセルロース系繊維材料用染料固着剤で処理する場合の最高処理温度は一般に30〜60℃、ポリアミド系繊維材料をポリアミド系繊維材料用染料固着剤で処理する場合の最高処理温度は一般に60〜100℃である。

【0054】

また、吸着率が平衡に達した時点とは、吸着速度が一定値、例えば0.2%/分以下になってから布帛が装置内を3回程度循環した時点、あるいは吸着速度が0.2%/分以下になってから3分程度経過した時点とする。吸着速度が0.2%/分を超える状態であると、吸着率が低いために所望の効果、例えば繊維処理剤が染料固着剤である場合には十分な堅牢度向上効果が得られない虞がある。

【0055】

所定の温度まで冷却した後、冷却処理を停止し、給水と排液を繰り返して水洗処理を開始する。水洗液についても処理液と同様に濃度測定装置に循環させながら濃度測定を行い、水洗液の繊維処理剤濃度が一定値以下、例えば、処理液中の繊維処理剤の初期濃度に対して5%以下となった時点で、水洗処理を終了する。

【0056】

冷却温度や、吸水・排液のタイミング、水洗の回数は、繊維材料や繊維処理剤によって異なる。しわの発生し易さや、繊維処理剤の脱着のし易さなどを考慮し、適宜設定すればよい。また、水洗液の繊維処理剤濃度が5%を超える状態で水洗を終了すると、洗浄が不十分で所望の効果が得られない虞がある。

【0057】

以上説明した例では、光強度から吸光度を算出しているが、これに限定されるものでなく、透過率を算出し、この値から、繊維材料に対する繊維処理剤の吸着率および吸着速度を算出してもよい。

【0058】

また、処理条件の制御として処理液の温度制御を例に挙げて説明したが、同時に、処理液のpH制御も行われる。特に、ポリアミド系繊維材料用染料固着剤のように、pH依存性の大きな繊維処理剤では、処理液のpH制御が重要である。

【0059】

例えば、ポリアミド系繊維材料をポリアミド系繊維材料用染料固着剤で処理する場合、処理温度が予め設定された最高処理温度に達した時点で、処理液のpHが4.5以上である場合には、処理槽に酸を添加し、処理液のpHを3.5近傍にまで下げる。こうすることによって吸着を促進して、目標の吸着速度になるよう処理条件を制御する。このとき用いられる酸は特に限定されるものでなく、例えば、酢酸、リンゴ酸、クエン酸などを挙げることができる。酸を添加する場合には、処理液のpHが急激に下がらないよう、例えば、pH値が毎分0.5ずつ下がるように酸の添加量を制御すればよい。

【0060】

また、水洗の際に水洗液のpHを測定することは有用である。処理液のpHは酸性あるいはアルカリ性に制御されることが多いため、水洗液のpHが中性付近、例えば6〜8になった時点で、水洗処理を終了するようにしてもよい。水洗液の繊維処理剤の濃度とpHの双方から、水洗処理を停止するタイミングを設定するのが好ましい。

【実施例】

【0061】

(実施例1)

繊維材料として、40dtexの6ナイロン100%平織物(1反が10.0kg/50mの布帛を4反繋げて布帛長200mとしたもの)を準備し、図1に示す液流型高温高圧染色機(使用する総液量:1000リットル、布速:133m/分(サイクルタイム90秒))を用いて、以下に示す処方1の組成の染液により、最高染色温度100℃で30分間処理して染色した後、水洗処理を行った。

<処方1>

AMINYL YELLOW FD−3RL 0.5%owf

(酸性染料、田岡化学工業株式会社製)

AMINYL RUBINE FD−BL 0.5%owf

(酸性染料、田岡化学工業株式会社製)

ACID BLUE M 0.5%owf

(酸性染料、オージー株式会社製)

ユニガールASS−10 2.0%owf

(均染剤、明成化学工業株式会社製)

硫酸アンモニウム 0.5g/リットル

(pH調整剤)

【0062】

引き続き、図1に示す液流型高温高圧染色機を処理装置として用いて、以下に示す処方2の組成の処理液により、最高処理温度を80℃に設定して、染料固着処理を行った。

<処方2>

サンライフTN−8 3.0%owf

(ポリアミド系繊維材料用染料固着剤、フェノールスルホン酸ホルマリン縮重合物、日華化学株式会社製)

酢酸 0.5cc/リットル

(pH調整剤)

【0063】

このとき、濃度測定装置として分光光度計(光源;ハロゲン光)を取り付けて、図2及び図3に示すように処理液を循環させて濃度測定を行った。濃度測定は、処理液に光を透過させて、上述したように、200〜400nmの波長領域における光強度を10nm毎に1分間隔で測定して吸光度に変換し、波長範囲240〜280nmにおける吸光度のピーク値をポリアミド系繊維材料用染料固着剤の吸光度として算出した。そして、算出された吸光度に基づいて上記の式により吸着率及び吸着速度を算出した。

【0064】

まず、処理装置の処理槽に水を900リットル給水し、布帛と酢酸を投入する。次に投入タンクで染料固着剤を水にて溶解し、100リットルの処理濃縮液を調製し、調製した処理濃縮液のうち1リットルを処理液貯留部に供給し、処理槽内から酢酸を含む水9リットルを処理液貯留部に供給し処理濃縮液を10倍に希釈して処理液を調製する。調製した処理液を濃度測定装置に流通させ吸光度を測定する。この測定値を処理液の染料固着剤の初期濃度値とした。その後、この測定に使用した処理液10リットルと投入タンクの処理濃縮液99リットルを処理槽内に注入した後に染料固着処理を開始した。昇温速度の制御は上記の式により行った。なお、標準吸着速度は、2.5%/分に設定した。

【0065】

その後、吸着速度が0.3%/分以下となり、平衡に達してから布帛を5回転(7.5分)循環させた後冷却処理を実施した。40℃まで冷却した後、新水の給水と処理液の一部を排液する操作を交互に繰り返し行い、処理槽内の処理液を新水へと徐々に置換した(徐冷水洗)。その後、布帛の循環を停止して処理槽内の処理液(多くは新水に置換されている)をすべて排液後、新水を1000リットル給水して、布帛を3分間循環させる水洗処理を行った。水洗処理は3回行う設定とした。ただし、水洗液中の染料固着剤の濃度が処理液の染料固着剤の初期濃度に対して3%以下となり、かつ水洗液のpH値が6〜8に達した時点で水洗処理を終了するよう設定した。処理期間における処理曲線を図4に示す。

【0066】

図4において、太い実線が実測温度、細い実線が吸着率、点線が吸着速度、一点鎖線がpH値の推移をそれぞれ示している。以下の図5においても同様である。

【0067】

吸着率が75分近辺を境に急激に上昇しているのは、新水の給水と処理液の排液を交互に行うことにより、処理液中の染料固着剤の濃度が低下していることを意味し、吸着率の上昇を意味するものではない。

【0068】

(比較例1)

実施例1と同様の繊維材料、染料固着剤、および酢酸を用い、最高処理温度を80℃に設定した。ただし、昇温速度の制御は上記の式によらずに、従来の方法、すなわち、20℃から80℃まで昇温するのに30分かけ、80℃で40分保持した後、40℃まで冷却した。その後、実施例1と同様の徐冷水洗を行い、さらに実施例1と同様の水洗処理を3回行った。処理期間における処理曲線を図5に示す。

【0069】

図6は、実施例1及び比較例1における処理過程に関するデータをまとめた一覧表である。最高処理温度到達時間とは、昇温開始から最高処理温度に到達するまでに要した時間である。最大吸着速度とは、各測定タイミングにおいて算出した吸着速度のうち最大の吸着速度である。処理時間とは、昇温開始から水洗完了までに要した時間である。洗濯堅牢度は、4反の生地のそれぞれから、幅方向に3ヶ所ずつサンプリングし、JIS L−0844 A−2法に従い、評価した結果である。

【0070】

図6に示す評価結果をみると、比較例1と比較して実施例1では、最大吸着速度が小さく、吸着斑が発生し難い。また、最高処理温度に到達するまでには若干長い時間を要するものの、総合的な処理時間は短くなっている。洗濯堅牢度のバラツキも少なく全般に優れており、染料固着剤が均一に吸着していることがうかがえる。

【符号の説明】

【0071】

1 処理槽

2 滞留部

3 搬送管路

4 リール

5 吸入口

6 吸入口

11 熱交換器

12 開閉弁

20 分岐管路

21 処理液貯留部

22 加温装置

23 濃度測定装置

24〜26 開閉弁

31 投入タンク

32 流量計

33〜36 開閉弁

41 pH調整装置

51 給水装置

100 制御装置

101 表示パネル

【技術分野】

【0001】

本発明は繊維材料の処理方法に関する。詳しくは、繊維処理剤により均一に処理された繊維材料を得るにあたり、処理中の処理液の繊維処理剤濃度を測定しながら処理条件を制御する処理方法に関するものである。

【背景技術】

【0002】

繊維材料の染色加工においては、染色の前処理または後処理として、種々の繊維処理剤による処理が行われる。その一つに、染色堅牢度の向上を目的として染色後に行われる染料固着剤(フィックス剤ともいう)による処理がある。例えば、セルロース系繊維材料の染色には、主として反応性染料または直接染料が用いられている。このうち、反応性染料はセルロース系繊維材料との間で強固な共有結合を生成して染着するため、染色後、十分に洗浄して未染着染料を除去することにより、優れた湿潤堅牢度を得ることができる。

【0003】

しかしながら、工業的条件において、未染着染料を完全に除去することは難しく、湿潤堅牢度を低下させる場合があるため、染料固着処理が推奨されている。一方、直接染料は直接性によってセルロース系繊維材料に染着するため、湿潤堅牢度が元来十分でなく、染料固着処理が不可欠となっている。このような後処理は、ポリアミド系繊維材料を酸性染料(金属錯塩染料を含む)で染色する場合も同様に行われている。

【0004】

染料固着処理の多くは吸尽処理(バッチ処理ともいう)にて行われるが、昇温速度や、処理終点といった処理条件は、十分に管理ないし制御されていないのが現状である。そのため、吸着速度が速すぎて吸着斑となり、十分な堅牢度向上効果が得られなかったり、吸着速度が遅すぎて処理時間が必要以上に長くなったり、吸着率が平衡に達した以降も必要以上に長い時間高温を維持し、時間やエネルギーをロスしたりする場合があった。

【0005】

このような問題に対し、例えば特許文献1には、ポリアミド系繊維材料を酸性染料などの陰イオン性染料で染色した後に行う染料固着処理において、早期段階では吸着速度を制御するような割合で染料固着剤を添加し、後期段階では染料固着剤の凝集沈殿を減少させるような割合で染料固着剤を添加する方法が開示されている。このような方法を工業的に実施しようとすると、まず、少量の繊維材料を試験機を用いて処理し、得られた吸着挙動の結果から、量産機における処理条件を設定する必要がある。しかしながら、試験機と量産機とでは、繊維材料と処理液との物理的な接触方法の違いにより吸着挙動が異なり、所望の効果を得ることが困難であった。

【0006】

ところで、繊維材料を染色するに際し、染色中の染液の染料濃度を、ハロゲン光、色素レーザー、ガスレーザーなどの光源を用い連続的に光学密度を測定することにより、繊維材料に対する染料の染着率を推定算出して、目標とする色になるように染色条件を制御する染色方法が多数提案されている(例えば、特許文献2〜4)。しかしながら、これらの方法は、昇温時の染色条件のみを制御するもので、染着率が平衡に達した以降の制御は行われていない。したがって、仮にこれらの方法を染料固着処理に応用したとしても、時間やエネルギーのロスという問題を依然として解決できないのである。このような問題は、染料固着処理の場合に限ったことでなく、他の繊維処理剤による吸尽処理の場合にも、同様にみられる問題である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3709201号公報

【特許文献2】特公昭61−42021号公報

【特許文献3】特開昭64−6164号公報

【特許文献4】特開平5−98557号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、かかる現状に鑑みてなされたものであり、繊維材料を繊維処理剤により処理するに際し、時間やエネルギーのロスを省き、より経済的な方法で処理することができるとともに、均一性に優れた処理物を得ることが可能な、繊維材料の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る繊維材料の処理方法は、繊維材料を繊維処理剤を含む処理液に浸漬して所定の処理条件に基づいて吸尽処理を行う繊維材料の処理方法であって、処理中の処理液の所定波長領域における光強度を測定し、測定された光強度に基づいて繊維材料に対する繊維処理剤の吸着率及び吸着速度を算出し、算出された吸着率及び吸着速度に基づいて処理条件を制御することを特徴とする。さらに、処理中の処理液の紫外線波長領域における吸光度を測定することを特徴とする。さらに、紫外線波長領域の所定の波長範囲における吸光度のピーク値又は平均値に基づいて吸着率及び吸着速度を算出することを特徴とする。

【発明の効果】

【0010】

本発明に係る繊維材料の処理方法によれば、繊維材料を繊維処理剤により処理するに際し、時間やエネルギーのロスを省き、より経済的な方法で処理することができるとともに、均一性に優れた処理物を得ることが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る処理装置に関する概略構成図である。

【図2】吸尽処理前に繊維処理剤の初期濃度を測定する場合の処理液の流路を示す説明図である。

【図3】循環管路内に処理槽内の処理液を循環させて吸尽処理を行う場合の処理液の流路を示す説明図である。

【図4】実施例1に関する処理過程を示すグラフである。

【図5】比較例1に関する処理過程を示すグラフである。

【図6】実施例1及び比較例1の処理結果をまとめた一覧表である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を図面を用いて説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に本発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0013】

本発明の処理方法において被処理材料となる繊維材料の素材は特に限定されるものでなく、例えば、綿、麻、羊毛、絹等の天然繊維;レーヨン、キュプラ等の再生繊維;ジアセテート、トリアセテート等の半合成繊維;ポリアミド(6ナイロン、66ナイロン等)、ポリエステル(ポリエチレンテレフタレート(カチオン染料可染型ポリエチレンテレフタレートを含む)、ポリブチレンテレフタレート等)、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリアクリロニトリル、ポリウレタン等の合成繊維などを挙げることができる。その形態も特に限定されるものでなく、例えば、原綿、糸条(紡績糸、フィラメント糸等)、布帛(織物、編物、不織布等)などの形態を挙げることができる。

【0014】

また、繊維材料に処理される繊維処理剤も特に限定されるものでなく、例えば、染料固着剤、耐光向上剤、黄変防止剤などを挙げることができる。こうした繊維処理剤は、水で希釈され、必要に応じて処理助剤を混合した処理液として使用される。処理液に光を透過させると、処理液に含まれる繊維処理剤に特定の波長領域の光が吸収されるようになるため、吸収される波長領域(例えば、紫外線波長領域)の光強度を測定して繊維処理剤の濃度を算出することができる。

【0015】

本発明の処理方法を実施するための装置としては、公知の染色機を用いることができる。例えば、液流染色機、ジッガー染色機、ビーム染色機、チーズ染色機、かせ染め染色機、パッケージ染色機などを挙げることができる。こうした染色機に処理中の処理液の光強度に基づいて繊維処理剤の濃度を測定する測定装置を取り付け、測定装置から得られる測定値に基づいて吸着率および吸着速度を算出して処理条件を制御しながら処理を行う。

【0016】

図1は、光強度の測定装置を取り付けた液流染色機を兼ねた処理装置に関する概略構成図である。この例では、処理装置は、処理槽1を備えており、処理槽1の内部には処理液が滞留する滞留部2が設けられている。また、処理槽1には搬送管路3が接続されており、布帛といった繊維材料Mが滞留部2から搬送管路3を通って循環しながら搬送されるようになっている。繊維材料Mは吐出部3aで処理液を噴射され、繊維材料Mを搬送する場合には、処理槽1内に設けられたリール4に繊維材料Mを巻回し、リール4を図示せぬ駆動モータ等で回転駆動させて搬送される。繊維材料Mは滞留部2では処理液に浸漬された状態で搬送されていき、吸尽処理が行われるようになっている。

【0017】

処理槽1の底部には吸入口5及び6が設けられており、吸入口5には配管10aが接続され、吸入口6には配管10bが接続されている。そして、2つの配管10a及び10bは主配管10cに合流するように接続されている。主配管10cには、循環ポンプP1及び熱交換器11が接続されており、熱交換器11には戻し配管10dが接続され、戻し配管10dを介して搬送管路3の吐出部3aに接続されている。

【0018】

そして、配管10a及び10b、主配管10c並びに戻し配管10dが循環管路に相当するもので、処理槽1の滞留部2に滞留する処理液は循環ポンプP1により吸入口5及び6から吸引されて配管10a及び10b、主配管10cに流入し、循環ポンプP1を通過して熱交換器11から戻し配管10dに流出して処理液が吐出部3aから吐出されるようになる。処理液の吐出により搬送管路3内に液流が発生し、繊維材料Mを搬送管路3内に引き込むように作用する。そのため、繊維材料Mが液流とともに搬送されて滞留部2から搬送管路3内を連続して循環するようになる。

【0019】

熱交換器11は、循環管路内を流通する処理液の温度を調整する装置で、高温蒸気又は冷水を用いて処理液を加熱又は冷却する。

【0020】

戻し配管10dには、分岐配管20aが接続されており、分岐配管20aは処理液貯留部21に接続されている。処理液貯留部21は密閉タンクからなり、その上蓋21aを貫通するように分岐配管20aの開口端部が挿入固定されている。また、処理液貯留部21の底部には、排出口21bが形成されており、排出口21bには配管20bが接続されている。配管20bには、ポンプP2、加温装置22及び濃度測定装置23が接続され、濃度測定装置23には戻し配管20cが接続され、戻し配管20cを介して配管10bに接続されている。

【0021】

そして、戻し配管10dから流入した処理液は分岐配管20aを流通して処理液貯留部21に一旦貯留された後底部の排出口21bから配管20bに流出して加温装置22及び濃度測定装置23を通過して戻し配管20cから配管10bに戻されるようになっている。

【0022】

また、戻し配管20cには帰還配管20dが接続され、帰還配管20dは処理液貯留部21の上蓋を貫通するように挿入固定されている。

【0023】

戻し配管10dには、別の分岐配管30a及び30bが接続されており、分岐配管30aは、処理液貯留部21の上蓋を貫通するように挿入固定されている。分岐配管30bは、投入タンク31に接続されている。投入タンク31は、原液である繊維処理剤を所定の濃度まで薄めた処理濃縮液(処理液よりも高い濃度に設定)を調製し、処理濃縮液を処理槽1へ供給するためのタンクで、底部には排出口31aが設けられている。そして、排出口31aには配管30cが接続されており、配管30cには、ポンプP3が接続されて分岐配管30aに合流するように接続されている。配管30cの合流位置から処理液貯留部21側には流量計32が分岐配管30aに接続されている。

【0024】

また、配管30cには、ポンプP3に対して投入タンク31とは反対側において戻し配管30dが接続されており、戻し配管30dは配管10bに接続されている(図1では、戻し配管30dのA−A間が繋がっている)。

【0025】

配管10bには、配管40を介してpH調整装置41が接続されており、処理液のpHを調整するために、酸性溶液又はアルカリ性溶液が適宜投入される。また、処理槽1には配管50を介して給水装置51が接続されており、繊維処理剤による吸尽処理や、その後の水洗処理等に処理槽1内に給水するようになっている。

【0026】

処理液貯留部21は、ステンレス等の金属製で1.0MPa程度の耐圧性を備えているものが好ましい。必要に応じて加温機能を備えるようにしてもよい。

【0027】

加温装置22は、処理液貯留部21及び濃度測定装置23の間を処理液が循環する場合に所定の温度条件を設定するために用いるもので、例えば、熱交換装置を用いて冷却水や蒸気により循環する処理液の温度設定を行うことができる。

【0028】

濃度測定装置23は、処理液中の繊維処理剤の濃度を測定するための装置で、処理液を透過する光について所定の波長領域における光強度を測定する装置が採用される。

【0029】

制御装置100は、処理中の処理液が流通する管路等に設置した温度センサ及びpHセンサ(図示せず)からの検知信号、濃度測定装置23からの測定値に基づいて熱交換器11、pH調整装置41、各ポンプ、各配管に設けられた開閉弁等を制御して処理条件制御を行う。制御結果等については表示パネル101に表示される。表示パネル101は、タッチパネルを用いて操作入力装置と兼用させてもよい。

【0030】

なお、処理条件の制御としては、処理中の昇温速度の制御といった吸尽処理の制御の外に、初期の処理液の調製といった前処理や処理後の冷却及び水洗といった後処理の制御も含まれ、繊維処理剤による吸尽処理に関わる一連の処理に関する制御が相当する。

【0031】

次に、上述した処理装置による処理工程について説明する。図2は、吸尽処理前に処理液に含まれる繊維処理剤の初期濃度を測定する場合の処理液の流路を示す説明図である。図2では、処理液の流通する流路を実線で描画している。

【0032】

まず、処理槽1に、水(必要に応じて処理助剤を含む、以下同様)及び繊維材料Mを投入する。そして、開閉弁12を開いた状態で循環ポンプP1を駆動して循環管路に処理槽1内の水を循環させ、開閉弁33を開く。開閉弁33を開くことで分岐配管30aに水を流入させ、指定量を流量計32で測定し、処理液貯留部21に供給する。指定量を供給し終わった時点で開閉弁33を閉じる。次に、開閉弁34を開いてポンプP3を駆動し、配管30cに投入タンク31内の処理濃縮液を導入して分岐配管30aに合流させ指定量を流量計32で測定し、処理液貯留部21に供給する。指定量を供給し終わった時点で開閉弁34を閉じる。処理液貯留部21に供給する処理槽1内の水の量と処理液貯留部21に供給する投入タンク31内の処理濃縮液の量の割合を、処理槽1内の水の量と投入タンク31の処理濃縮液の量の割合と同じになるように調整する。

【0033】

そして、ポンプP2を一定流量で駆動して処理液貯留部21内の処理液を吸入して配管20bから濃度測定装置23に通過させる。戻し配管20cに接続された帰還配管20dに設けられた開閉弁26を開き、濃度測定装置23を通過した処理液を処理液貯留部21に戻す。この操作により処理濃縮液及び水は均一に混合希釈された処理液となる。そのため、処理液貯留部21内の処理液を濃度測定装置23に循環させて処理液中の繊維処理剤の初期濃度を測定することができる。

【0034】

繊維処理剤の初期濃度を測定した後、開閉弁35を開いて投入タンク31内の処理濃縮液を戻し配管30dに流入させ、戻し配管30dに設けた開閉弁36を開き配管10bに導入する。配管10bに導入された処理濃縮液は循環管路内の水と混合して処理槽1内に流入していく。また、帰還配管20dの開閉弁26を閉じて戻し配管20cの開閉弁25を開き、処理液貯留部21内の処理液を濃度測定装置23に通過させて配管10bに戻す。

【0035】

以上のように、投入タンク31内の処理濃縮液を処理槽1内に投入する前に投入後の処理液中の繊維処理剤の初期濃度を正確に測定できるので、以後の処理条件制御を正確に行うことができる。特に、ポリアミド系繊維材料用染料固着剤のように、繊維材料と接触した時点から繊維材料に対する吸着がはじまるような繊維処理剤の場合にも、正確に吸着率を算出しながら処理条件を制御できる。一方、耐光向上剤のように、繊維材料との接触だけでは吸着がほとんど起こらないような繊維処理剤では、処理槽1に繊維処理剤と繊維材料を投入した状態で濃度測定を行っても、それほど誤差は生じないため、処理濃縮液を処理槽1に投入した直後の測定値を初期濃度としてもよい。

【0036】

図3は、循環管路内に処理槽1内の処理液を循環させて吸尽処理を行う場合の処理液の流路を示す説明図である。図3では、処理液の流通する流路を実線で描画している。この場合には、循環管路の戻し配管10dに設けられた開閉弁12を開いて循環ポンプP1を駆動することで、処理槽1内の処理液を循環管路内に引き込み、熱交換器11により温度調整をしながら戻し配管10dから処理液を搬送管路3内に吐出して処理液を循環させる。

【0037】

また、分岐配管20aに設けられた開閉弁24及び戻し配管20cに設けられた開閉弁25を開いて、戻し配管10dから一部の処理液を分岐配管20aに分岐させて流入させる。流入した処理液は処理液貯留部21内に流れ込んで一旦貯留される。貯留された状態の処理液は、内部に混入した気泡が処理液貯留部21内の上部空間に逃げて除去されるようになる。処理液貯留部21には図示せぬ液面センサが設けられており、処理液の流入により液面が所定の高さまで上昇すると開閉弁24を閉じて処理液の供給を止める。これと同時にポンプP2を駆動して底部の排出口から処理液を流出させる。次に液面が所定の下限の高さまで低下すると開閉弁24を開いて、処理液が供給される。ポンプP2は、一度駆動が始まってからは、常時一定流量で処理液を濃度測定装置23に流通させ、戻し配管20cに設けられた開閉弁25を開いて配管10bに戻す。

【0038】

処理槽1内の処理液の昇温制御は、処理濃縮液の投入が完了した時点から開始する。このときの昇温速度は予め設定され、好ましくは0.5〜3.0℃/分である。そして、濃度測定装置に処理中の処理液を循環させながら繊維処理剤の濃度をリアルタイムで測定する。制御装置は、濃度測定装置から得られる繊維処理剤の初期濃度及び処理中の繊維処理剤の濃度から、繊維材料に対する繊維処理剤の吸着率および吸着速度をリアルタイムで算出する。

【0039】

繊維処理剤の濃度を経時的に測定する時間の間隔は、0.3〜3分であることが好ましい。測定間隔が0.3分未満であると、算出した吸着速度を次回の昇温速度に反映させることが困難で、処理条件を適正に制御できない虞がある。測定間隔が3分を超えると、算出した吸着速度の精度が低くなるため、処理条件を適正に制御できず、時間のロスになったり、吸着斑などの品質不良を起こしたりする虞がある。測定間隔は1分であることがより好ましい。

【0040】

濃度測定装置は、処理液を透過させた光について、所定の波長領域、例えば紫外線波長領域である200〜400nmの波長領域における光強度を、一定波長、例えば10nm毎に測定する。制御装置は、測定された光強度に基づいて以下の式により吸光度Aに変換する。

A=log10(I0/I)

ここで、I0は水の光強度であり、Iは処理液の光強度である。

【0041】

そして、算出された吸光度Aに基づいて、繊維処理剤により定まった、特有の、より限定された波長範囲における吸光度のピーク値を、繊維処理剤の吸光度とし、繊維材料に対する繊維処理剤の吸着率および吸着速度を算出する。

【0042】

例えば、セルロース系繊維材料用染料固着剤の吸光度のピーク値は300〜330nmの波長領域に、ポリアミド系繊維材料用染料固着剤の吸光度のピーク値は250〜270nmの波長領域に検出されることが多い。したがって、こうした波長領域を波長範囲に設定して吸着率および吸着速度を算出する。

【0043】

ただし、繊維処理剤に対応する波長範囲に吸光度のピーク値が検出されない場合には、その波長範囲の吸光度の平均値を、繊維処理剤の吸光度とする。

【0044】

次に、初期の処理液の吸光度および処理中の処理液の吸光度から、以下の式により繊維材料に対する繊維処理剤の吸着率B(%)を算出する。

B=(A0−A)/A0×100

ここで、A0は初期の処理液の吸光度であり、Aは処理中の処理液の吸光度である。

【0045】

吸着速度Cn(%/分)については、以下の式により算出する。

Cn=(Bn−Bn-1)/T

Bn-1は前回測定時の吸着率であり、Bnは今回測定時の吸着率である。そして、両者の差を測定間隔T(分)で割ることで、前回測定時から今回測定時までの吸着速度Cnが算出される。

【0046】

そして、昇温速度D(℃/分)を以下の式により算出し、処理条件の1つである処理液の温度を制御する。

Dn+1=C0×Dn/Cn

ここで、Dn+1は今回測定時から次回測定時までの昇温速度であり、Dnは前回測定時から今回測定時までの昇温速度である。また、C0は、予め設定された標準吸着速度(%/分)であり、Cnは今回の吸着速度(%/分)である。

【0047】

例えば、標準吸着速度が3.0%/分、測定間隔が1分、前回測定時から今回測定時までの昇温速度が1.2℃/分、前回測定時から今回測定時までの吸着速度が1.5%/分であった場合の、次の1分の昇温速度は2.4℃/分となる。

【0048】

ここで、標準吸着速度とは、均一な吸着を得るための標準的な吸着速度であって、繊維材料である布帛が装置内を1回循環するのに要する搬送時間(サイクルタイム)により設定される。一般に、サイクルタイムが長いほど吸着斑が発生し易い傾向にあるため、サイクルタイムが長くなるにしたがって、標準吸着速度の増加が抑えられるように設定される。

【0049】

標準吸着速度は、吸着率毎に設定することもできる。例えば、吸着率が0〜20%の場合は標準吸着速度を3%/分、吸着率が20〜100%の場合は標準吸着速度を2%/分と設定することもできる。これは、繊維処理剤の種類や濃度によっては、均一な吸着を得るための標準的な吸着速度が、吸着率によって変わる場合があるからである。このようにすることにより、時間を短縮し、処理に要するエネルギーを軽減することができる。

【0050】

繊維処理剤の吸着速度が標準吸着速度の一定倍率、例えば1.0倍以上になった場合には、上記の式による昇温制御を停止し、停止時の温度を保持する。これは、吸着速度が標準吸着速度の1.0倍以上になると、繊維処理剤が繊維材料に斑付きし易くなり、結果として吸着斑が発生し易いためである。

【0051】

そして、吸着速度が標準吸着速度の1.0倍未満になった時点で、上記の式による昇温制御を開始する。このときの昇温速度は、上記の式によらずに予め設定した昇温速度、好ましくは0.5〜3.0℃/分で昇温する。昇温速度が0.5℃/分未満であると、処理に無駄に時間がかかる虞があり、昇温速度が3.0℃/分を超えると、吸着斑が発生する虞がある。

【0052】

予め設定された最高処理温度まで昇温した後は、その温度を保持し、吸着率が平衡に達した時点で、処理液の冷却を開始する。冷却処理は、予め設定された温度推移で低下するように制御される。

【0053】

この場合、最高処理温度とは、昇温から最終の水洗まで処理工程の中で最高となる処理温度をいい、繊維材料の素材に応じて設定される。例えば、セルロース系繊維材料をセルロース系繊維材料用染料固着剤で処理する場合の最高処理温度は一般に30〜60℃、ポリアミド系繊維材料をポリアミド系繊維材料用染料固着剤で処理する場合の最高処理温度は一般に60〜100℃である。

【0054】

また、吸着率が平衡に達した時点とは、吸着速度が一定値、例えば0.2%/分以下になってから布帛が装置内を3回程度循環した時点、あるいは吸着速度が0.2%/分以下になってから3分程度経過した時点とする。吸着速度が0.2%/分を超える状態であると、吸着率が低いために所望の効果、例えば繊維処理剤が染料固着剤である場合には十分な堅牢度向上効果が得られない虞がある。

【0055】

所定の温度まで冷却した後、冷却処理を停止し、給水と排液を繰り返して水洗処理を開始する。水洗液についても処理液と同様に濃度測定装置に循環させながら濃度測定を行い、水洗液の繊維処理剤濃度が一定値以下、例えば、処理液中の繊維処理剤の初期濃度に対して5%以下となった時点で、水洗処理を終了する。

【0056】

冷却温度や、吸水・排液のタイミング、水洗の回数は、繊維材料や繊維処理剤によって異なる。しわの発生し易さや、繊維処理剤の脱着のし易さなどを考慮し、適宜設定すればよい。また、水洗液の繊維処理剤濃度が5%を超える状態で水洗を終了すると、洗浄が不十分で所望の効果が得られない虞がある。

【0057】

以上説明した例では、光強度から吸光度を算出しているが、これに限定されるものでなく、透過率を算出し、この値から、繊維材料に対する繊維処理剤の吸着率および吸着速度を算出してもよい。

【0058】

また、処理条件の制御として処理液の温度制御を例に挙げて説明したが、同時に、処理液のpH制御も行われる。特に、ポリアミド系繊維材料用染料固着剤のように、pH依存性の大きな繊維処理剤では、処理液のpH制御が重要である。

【0059】

例えば、ポリアミド系繊維材料をポリアミド系繊維材料用染料固着剤で処理する場合、処理温度が予め設定された最高処理温度に達した時点で、処理液のpHが4.5以上である場合には、処理槽に酸を添加し、処理液のpHを3.5近傍にまで下げる。こうすることによって吸着を促進して、目標の吸着速度になるよう処理条件を制御する。このとき用いられる酸は特に限定されるものでなく、例えば、酢酸、リンゴ酸、クエン酸などを挙げることができる。酸を添加する場合には、処理液のpHが急激に下がらないよう、例えば、pH値が毎分0.5ずつ下がるように酸の添加量を制御すればよい。

【0060】

また、水洗の際に水洗液のpHを測定することは有用である。処理液のpHは酸性あるいはアルカリ性に制御されることが多いため、水洗液のpHが中性付近、例えば6〜8になった時点で、水洗処理を終了するようにしてもよい。水洗液の繊維処理剤の濃度とpHの双方から、水洗処理を停止するタイミングを設定するのが好ましい。

【実施例】

【0061】

(実施例1)

繊維材料として、40dtexの6ナイロン100%平織物(1反が10.0kg/50mの布帛を4反繋げて布帛長200mとしたもの)を準備し、図1に示す液流型高温高圧染色機(使用する総液量:1000リットル、布速:133m/分(サイクルタイム90秒))を用いて、以下に示す処方1の組成の染液により、最高染色温度100℃で30分間処理して染色した後、水洗処理を行った。

<処方1>

AMINYL YELLOW FD−3RL 0.5%owf

(酸性染料、田岡化学工業株式会社製)

AMINYL RUBINE FD−BL 0.5%owf

(酸性染料、田岡化学工業株式会社製)

ACID BLUE M 0.5%owf

(酸性染料、オージー株式会社製)

ユニガールASS−10 2.0%owf

(均染剤、明成化学工業株式会社製)

硫酸アンモニウム 0.5g/リットル

(pH調整剤)

【0062】

引き続き、図1に示す液流型高温高圧染色機を処理装置として用いて、以下に示す処方2の組成の処理液により、最高処理温度を80℃に設定して、染料固着処理を行った。

<処方2>

サンライフTN−8 3.0%owf

(ポリアミド系繊維材料用染料固着剤、フェノールスルホン酸ホルマリン縮重合物、日華化学株式会社製)

酢酸 0.5cc/リットル

(pH調整剤)

【0063】

このとき、濃度測定装置として分光光度計(光源;ハロゲン光)を取り付けて、図2及び図3に示すように処理液を循環させて濃度測定を行った。濃度測定は、処理液に光を透過させて、上述したように、200〜400nmの波長領域における光強度を10nm毎に1分間隔で測定して吸光度に変換し、波長範囲240〜280nmにおける吸光度のピーク値をポリアミド系繊維材料用染料固着剤の吸光度として算出した。そして、算出された吸光度に基づいて上記の式により吸着率及び吸着速度を算出した。

【0064】

まず、処理装置の処理槽に水を900リットル給水し、布帛と酢酸を投入する。次に投入タンクで染料固着剤を水にて溶解し、100リットルの処理濃縮液を調製し、調製した処理濃縮液のうち1リットルを処理液貯留部に供給し、処理槽内から酢酸を含む水9リットルを処理液貯留部に供給し処理濃縮液を10倍に希釈して処理液を調製する。調製した処理液を濃度測定装置に流通させ吸光度を測定する。この測定値を処理液の染料固着剤の初期濃度値とした。その後、この測定に使用した処理液10リットルと投入タンクの処理濃縮液99リットルを処理槽内に注入した後に染料固着処理を開始した。昇温速度の制御は上記の式により行った。なお、標準吸着速度は、2.5%/分に設定した。

【0065】

その後、吸着速度が0.3%/分以下となり、平衡に達してから布帛を5回転(7.5分)循環させた後冷却処理を実施した。40℃まで冷却した後、新水の給水と処理液の一部を排液する操作を交互に繰り返し行い、処理槽内の処理液を新水へと徐々に置換した(徐冷水洗)。その後、布帛の循環を停止して処理槽内の処理液(多くは新水に置換されている)をすべて排液後、新水を1000リットル給水して、布帛を3分間循環させる水洗処理を行った。水洗処理は3回行う設定とした。ただし、水洗液中の染料固着剤の濃度が処理液の染料固着剤の初期濃度に対して3%以下となり、かつ水洗液のpH値が6〜8に達した時点で水洗処理を終了するよう設定した。処理期間における処理曲線を図4に示す。

【0066】

図4において、太い実線が実測温度、細い実線が吸着率、点線が吸着速度、一点鎖線がpH値の推移をそれぞれ示している。以下の図5においても同様である。

【0067】

吸着率が75分近辺を境に急激に上昇しているのは、新水の給水と処理液の排液を交互に行うことにより、処理液中の染料固着剤の濃度が低下していることを意味し、吸着率の上昇を意味するものではない。

【0068】

(比較例1)

実施例1と同様の繊維材料、染料固着剤、および酢酸を用い、最高処理温度を80℃に設定した。ただし、昇温速度の制御は上記の式によらずに、従来の方法、すなわち、20℃から80℃まで昇温するのに30分かけ、80℃で40分保持した後、40℃まで冷却した。その後、実施例1と同様の徐冷水洗を行い、さらに実施例1と同様の水洗処理を3回行った。処理期間における処理曲線を図5に示す。

【0069】

図6は、実施例1及び比較例1における処理過程に関するデータをまとめた一覧表である。最高処理温度到達時間とは、昇温開始から最高処理温度に到達するまでに要した時間である。最大吸着速度とは、各測定タイミングにおいて算出した吸着速度のうち最大の吸着速度である。処理時間とは、昇温開始から水洗完了までに要した時間である。洗濯堅牢度は、4反の生地のそれぞれから、幅方向に3ヶ所ずつサンプリングし、JIS L−0844 A−2法に従い、評価した結果である。

【0070】

図6に示す評価結果をみると、比較例1と比較して実施例1では、最大吸着速度が小さく、吸着斑が発生し難い。また、最高処理温度に到達するまでには若干長い時間を要するものの、総合的な処理時間は短くなっている。洗濯堅牢度のバラツキも少なく全般に優れており、染料固着剤が均一に吸着していることがうかがえる。

【符号の説明】

【0071】

1 処理槽

2 滞留部

3 搬送管路

4 リール

5 吸入口

6 吸入口

11 熱交換器

12 開閉弁

20 分岐管路

21 処理液貯留部

22 加温装置

23 濃度測定装置

24〜26 開閉弁

31 投入タンク

32 流量計

33〜36 開閉弁

41 pH調整装置

51 給水装置

100 制御装置

101 表示パネル

【特許請求の範囲】

【請求項1】

繊維材料を繊維処理剤を含む処理液に浸漬して所定の処理条件に基づいて吸尽処理を行う繊維材料の処理方法であって、処理中の処理液の所定波長領域における光強度を測定し、測定された光強度に基づいて繊維材料に対する繊維処理剤の吸着率及び吸着速度を算出し、算出された吸着率及び吸着速度に基づいて処理条件を制御することを特徴とする繊維材料の処理方法。

【請求項2】

処理中の処理液の紫外線波長領域における吸光度を測定することを特徴とする請求項1に記載の処理方法。

【請求項3】

紫外線波長領域の所定の波長範囲における吸光度のピーク値又は平均値に基づいて吸着率及び吸着速度を算出することを特徴とする請求項2に記載の処理方法。

【請求項1】

繊維材料を繊維処理剤を含む処理液に浸漬して所定の処理条件に基づいて吸尽処理を行う繊維材料の処理方法であって、処理中の処理液の所定波長領域における光強度を測定し、測定された光強度に基づいて繊維材料に対する繊維処理剤の吸着率及び吸着速度を算出し、算出された吸着率及び吸着速度に基づいて処理条件を制御することを特徴とする繊維材料の処理方法。

【請求項2】

処理中の処理液の紫外線波長領域における吸光度を測定することを特徴とする請求項1に記載の処理方法。

【請求項3】

紫外線波長領域の所定の波長範囲における吸光度のピーク値又は平均値に基づいて吸着率及び吸着速度を算出することを特徴とする請求項2に記載の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−242232(P2010−242232A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−89093(P2009−89093)

【出願日】平成21年4月1日(2009.4.1)

【出願人】(000107907)セーレン株式会社 (462)

【出願人】(592037125)セーレン電子株式会社 (5)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月1日(2009.4.1)

【出願人】(000107907)セーレン株式会社 (462)

【出願人】(592037125)セーレン電子株式会社 (5)

【Fターム(参考)】

[ Back to top ]