繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法

【目的】効率的に繊維材料の表面を広い面積に亘って均質に改質することができる繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法を提供すること。

【解決手段】繊維材料の表面処理用筒状器具は、ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる筒状器具10である。筒状器具10は、側壁面に形成された照射用開口12と、照射粒子を反射する内周面14とを備える。筒状器具10の両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口である。筒状器具10の内周面14の材質は、耐熱温度が200℃以上で酸化しにくいものである。

【解決手段】繊維材料の表面処理用筒状器具は、ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる筒状器具10である。筒状器具10は、側壁面に形成された照射用開口12と、照射粒子を反射する内周面14とを備える。筒状器具10の両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口である。筒状器具10の内周面14の材質は、耐熱温度が200℃以上で酸化しにくいものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法に関し、更に詳しくは、効率的に繊維材料の表面を改質する技術に関する。

【背景技術】

【0002】

繊維材料の表面を改質する技術は種々の分野で活用されている。例えば、繊維めっきの分野で活用されている。その一例として、特許文献1に開示の高分子繊維材料のめっき方法及び製造方法には、精練工程→プラズマ処理工程→アルカリ処理工程→カチオン処理工程→第一Sn−Pd触媒浸漬工程→第一アクセレーター処理工程→熱処理工程→第二Sn−Pd触媒浸漬工程→第二アクセレーター処理工程という工程を経て高分子繊維材料をめっきする方法が開示されている。

ここで、プラズマ処理工程が開示されているが、このプラズマ処理は、例えば、非特許文献1〜3に開示のような各種のプラズマ処理装置を用いて行うことができる。

【0003】

これらのプラズマ処理装置の一例を説明する。

まず、非特許文献1には、日本プラズマトリート株式会社製のプラズマ処理装置が開示されている。このプラズマ処理装置は、樹脂や金属、繊維やガラスなどの材料表面の活性化に適している。

非特許文献2には、株式会社日放電子社製のバッチ式プラズマ処理装置やインライン対応プラズマ処理装置が開示されている。

非特許文献3には、株式会社ニッシン社製のプラズマ処理装置が開示されている。このプラズマ処理装置は、プリント基板の有機物残渣除去や有機材料(ドライフイルム等)や金属(Cu等)の表面改質(濡れ性改善)用途に開発されたインライン対応型プラズマ・プロセス装置であり、マイクロ波をパワーソースとしたSWP(表面波プラズマ)を採用し、密度の濃いプラズマで高速プロセスを可能としたものである。

【0004】

このようなプラズマ処理装置のうち、インライン方式のプラズマ処理装置を用いる場合には、プラズマ噴出部分の下側を繊維材料が移動するように送り出し装置と巻き取り装置とをプラズマ装置を挟んで配置するとともに、その他の各種機器を配置する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−59532

【非特許文献】

【0006】

【非特許文献1】http://www.plasmatreat.jp/plasma_pretreatment.html

【非特許文献2】http://www.nippoe.co.jp/jigyo/sangyo2.html

【非特許文献3】http://www.nissin-microwave.com/products/M210-W.html

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来においては、『プラズマ噴出部分の直下(下側)』にプラズマ照射を繊維材料に効率的に行うための器具が配置された例は知られていない。従って、従来においては、プラズマ照射を繊維材料の表裏全体に亘って行うには、

(1)繊維材料の表面(表裏があるわけではないが便宜上表面という)に対してプラズマ照射を行った後、

(2)それをひっくり返して繊維材料の裏面に対してプラズマ照射を行うことが必要である。すなわち、一本の繊維材料の表面改質を1台の装置でプラズマ処理を行うには1回ではなく2回のプラズマ処理が必要であるという問題があった。2台の装置を用いたとしても、それらを順番に配置して反対方向からプラズマ照射をする必要がありコスト増、設置面積増等の問題があった。

【0008】

また、プラズマ噴出部分は、縦横コンマ数ミリ〜十数ミリ程度の大きさであるため、プラズマ照射される面積(繊維移送方向で、例えば、0.5mm(繊維の両脇は十分)しか空いていないスリットの下を移動する面積)が狭いという問題が指摘されている。また、面積が狭いため、プラズマ照射後の繊維材料の表面状態にバラツキ(未処理状態のところが残り均質でない)が生じるという問題がある。そのため、繊維材料の繊維走査速度を遅くせざるを得ないという問題も生ずる。2回のプラズマ処理の他、繊維走査速度を遅くすることから表面処理がより非効率的なものとなっている。

【0009】

本発明は上記事情に鑑みてなされたものであり、本発明の第一の目的は、繊維材料の表裏を返すことなく一度の処理で繊維材料の両面の改質が可能な繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法を提供することにある。

本発明の第二の目的は、繊維材料の表面を広い面積に亘って均質に改質することができる繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る繊維材料の表面処理用筒状器具は、

ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる筒状器具であって、

側壁面に形成された照射用開口と、

前記照射粒子を反射する内周面と、を備えたことを要旨とする。

【0011】

前記照射粒子としては、例えば、高周波電力又は直流電力を用いて常温大気圧下でガス(N2、N2+O2、空気、N2+空気、Ar+O2、Ar+空気等)を励起させてプラズマを発生させ、そのプラズマで生成されたラジカル(Oラジカル、OHラジカル、Nラジカル等)等を用いることができる。

【0012】

前記高分子繊維材料としては、例えば、芳香族ポリアミド(ポリパラフェニレンテレフタルアミド)、ポリエステル、ポリプロピレン、ナイロン、ポリフェニレンサルファイド、ポリパラフェニレンベンゾビスオキサゾール、アラミド繊維、パラ型アラミド繊維(コポリパラフェニレン・3,4’オキシジフェニレン・テレフタラミド)、メタ型アラミド繊維、ガラス繊維、アルミナ繊維、カーボン繊維、その他の有機,無機高分子繊維材料が好ましい。

【0013】

ここで、「接触」とは、

(1)前記照射用開口から入ってきた当該照射粒子と、前記繊維材料とを、接触させることを意味するほか、

(2)前記照射用開口から入ってきた当該照射粒子が前記内周面によって反射された照射粒子と、前記繊維材料とを、接触させることを意味する。

【0014】

前記筒状器具は、貫通した中空の棒状のもので中心がくり抜かれているものであれば特に限定されず、自由な変形をしないものでも、自由な変形をするものでもいずれでもよい。前記筒状器具としては、例えば、パイプ、チューブ、管等が挙げられる。前記筒状器具の両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口となる。

【0015】

前記筒状器具は、その内周面の材質が前記照射粒子を反射するものであれば、特に限定されないが、耐熱温度が200℃以上で酸化しにくいものがより好ましい。前記筒状器具の材質としては、例えば、石英ガラス、ホウケイ酸ガラス、セラミックス(アルミナAl2O3、窒化ホウ素BN)、ステンレス、タングステン、モリブデン、チタン等が挙げられる。従って、前記筒状器具は、その内周面の材質がこれらである限り、断面視で層状の構造を備えるものでもよい。例えば、前記筒状器具は、石英ガラスその他の割れやすい材質からなる場合にはその外周を割れにくい材質のもので被覆してもよい。

前記筒状器具のサイズは、表面処理に供される繊維材料のサイズに応じて長手方向30〜300mm、幅方向直径(断面視で円形でない場合には幅方向サイズ)3〜30mmから適宜選択すればよいが、特に限定されない。

【0016】

前記照射用開口は、当該筒状器具の側壁面、すなわち、外周面に形成された貫通スリット、貫通孔その他の貫通部分をいう。前記照射用開口の形状は、特に限定されず、例えば、矩形状、丸め矩形状、楕円形状、円形状その他任意の形状とすることができる。前記照射用開口は、前記照射粒子を照射する照射装置の照射路の照射スリットの真下〜数cm程度離れた位置にあることを要し、特に真下が好ましい。前記照射用開口の大きさは、当該照射粒子が当該照射用開口に入るものである限り特に限定されないが、前記照射装置の照射路の照射スリットを繊維移送方向、すなわち、照射スリットと平行な方向で、照射スリットを十分に跨ぐ大きさであることが好ましい。その大きさは、好ましい条件下(例えば、後述するタフプラズマを用いた場合)で、幅0.5〜10mm、長さ10〜30mmが好ましく、幅1〜5mm、長さ15〜20mmがより好ましい。前記照射用開口が形成される位置は、当該筒状器具の長手方向中央付近を中心として形成することが好ましいが特に限定されない。

【0017】

前記内周面は、前記照射粒子を反射するものであれば特に限定されず、その材質は上記の通りである。また、前記内周面の形状は特に限定されないが、前記内周面の断面視形状が、「繊維材料を当該筒状器具中空部分へ長手方向に通したと仮定したときに、前記内周面によって反射された照射粒子」を当該繊維材料に接触させない形状であるのは好ましくない。従って、前記照射用開口が上側になるように当該筒状器具を配置したと仮定したならば、その反対の下側に開口がない形状が好ましい。前記内周面の形状は、断面視でも特に限定されないが、例えば、円形状、正多角形状、矩形状、切り欠き(切り欠きとは照射用開口を意味する。以下同じ)円形状、切り欠き正多角形状、切り欠き矩形状、上側が平面で下側が平面又は凹曲面等が好ましい。

【0018】

前記表面処理は特に限定されないが、繊維材料の表面に凹凸を形成するとともに、カルボキシル基、カルボニル基その他の親水基を付与する処理が好ましい。例えば、上記照射粒子がラジカルである場合が当該表面処理に該当する。

【0019】

本発明に係る繊維材料の表面処理方法は、本発明に係る繊維材料の表面処理用筒状器具を用いた方法であって、

前記繊維材料を連続して前記筒状器具の端面入口から入らせ、前記筒状器具の端面出口から出させる連続移送工程と、

前記照射用開口から前記照射粒子を照射する照射工程と、

前記内周面で前記照射粒子を反射させ当該反射粒子を照射する反射工程と、を備えたことを要旨とする。

【0020】

前記連続移送工程は、前記筒状器具の中空部分を長い糸状の繊維材料が連続して移動するものであれば特に限定されないが、いわゆるボビン・トゥー・ボビンでの処理が該当する。

前記照射工程は、前記照射用開口から前記照射粒子を照射することにより、これを繊維材料と接触させるものであれば特に限定されず、前記反射工程は、前記内周面で前記照射粒子を反射させ、当該反射粒子を照射することにより、これを繊維材料と接触させるものであれば特に限定されない。前記照射工程及び前記反射工程はいずれも、照射装置から照射される前記照射粒子の照射方向に対して垂直な方向に前記繊維材料が移動するように当該筒状器具を配置するとともに、照射用開口が照射スリットの真下にくるように当該筒状器具を配置して実施することが望ましい。その理由は、垂直な方向に移動させることで照射粒子が繊維材料に衝突しやすくなるため表面改質効果が向上するためである。

前記照射用開口は、前記照射粒子が照射される照射スリット(例えば、照射装置の照射路の照射スリット)の真下に配置するとよい。当該照射粒子の有効活用が可能になるからである。

【発明の効果】

【0021】

本発明に係る繊維材料の表面処理用筒状器具は、その側壁面に形成された照射用開口と、照射粒子を反射する内周面とを備えたものであるから、照射用開口から入った照射粒子は繊維材料の表側表面を改質し、反射された照射粒子はその裏側表面を改質するため、繊維材料をひっくり返すことなく一度の処理で繊維材料の両面の改質が可能であるという効果がある。また、本発明に係る繊維材料の表面処理用筒状器具は、照射粒子が内周面で反射されながら筒状器具内を移動するものであるから、当該筒状器具の中を繊維材料が通る間ずっとその繊維材料の表面に照射粒子又は反射された照射粒子を照射することができるため、繊維材料の表面を広い面積に亘って均質に改質することができるという効果がある。

【0022】

本発明に係る繊維材料の表面処理方法は、前記照射用開口から前記照射粒子を照射するだけでなく前記反射粒子を照射するものであるから、繊維材料の全体表面(すなわち、表面、裏面、側面、周面その他の全体表面)を一度に、すなわち、効率的に改質することができるという効果がある。また、筒状器具内では照射粒子のみならず反射粒子も存在するため照射粒子の密度が増加し、表面改質効果が向上する、例えば、繊維材料の表面を広い面積に亘って均質に改質することができるという効果がある。

【図面の簡単な説明】

【0023】

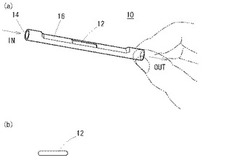

【図1】本発明の一実施形態に係る筒状器具10の(a)斜視図、(b)照射開口12の変形例である。

【図2】本発明の一実施形態に係る筒状器具10の(a)平面図、(b)側面図、(c)正面図である。

【図3】筒状器具10と、照射スリットMSと、繊維材料の移送方向との位置関係(特に筒状器具10が照射スリットMSの真下にある位置関係)を説明するための図であり、(a)正面から見た拡大図、(b)下側から見た拡大図である。

【図4】筒状器具10の照射装置Mへの取り付けを説明するための図である。

【図5】筒状器具10を照射装置Mへ取り付けたときの取り付け部分の拡大図である。

【図6】本発明の一実施形態に係る筒状器具10を用いためっき処理を説明するための図である。

【図7A】実施例1のラジカル処理を行った後の凹凸表面を示す走査型顕微鏡写真である。

【図7B】比較例1のラジカル処理を行った後の凹凸表面を示す走査型顕微鏡写真である。

【図7C】ラジカル処理前の表面を示す走査型顕微鏡写真である(参考例)。

【図8】導電性試験の手順を説明するための図である。

【符号の説明】

【0024】

10 筒状器具

12 照射用開口

14 内周面

16 上側板状部分

M 照射装置

MS 照射スリット

MP 照射路

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の一実施形態について説明する。

(繊維材料の表面処理用筒状器具)

図1及び図2に示す筒状器具10は、繊維材料の表面処理用筒状器具であり、ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる。筒状器具10は、側壁面に形成された照射用開口12と、照射粒子を反射する内周面14とを備える。

【0026】

筒状器具10は、貫通した中空の棒状のもので中心がくり抜かれ、両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口である。筒状器具10は、その内周面14の材質が照射粒子を反射するものから構成されるが少なくとも耐熱温度が200℃以上で酸化しにくいものからなる。ラジカル照射口のヘッド部分の温度が200℃弱であることによる。筒状器具10の材質は、石英ガラス、ホウケイ酸ガラス、セラミックス(アルミナAl2O3、窒化ホウ素BN)、ステンレス、タングステン、モリブデン、チタン等である。

【0027】

筒状器具10の大きさは、表面処理に供される繊維材料の大きさにもよるが、

(1)筒状器具10が長手方向100mm、外径8mm、内径6mmであり、

(2)筒状器具10に中心揃えで形成される上側板状部分16(上側板状部分16は照射用開口12を形成するため加工上の理由から形成されるため、照射用開口12さえあれば無くてもよい)が底から5mm(外表面が5mmの高さという意味)の高さ位置に形成され長手方向70mm、幅方向はその高さ位置で決まる大きさであり、

(3)照射用開口12が筒状器具10に中心揃えで長手方向20mm、幅方向3mmである。

【0028】

照射用開口12は、筒状器具10の側壁面、すなわち、外周面に形成された貫通スリット、貫通孔その他の貫通部分をいう。照射用開口12の形状は、矩形状、又は、丸め矩形状である。筒状器具10は、照射装置Mの照射スリットMSの真下に取り付けられる。照射用開口12の大きさは、照射装置Mの照射路MPの照射スリットMSを繊維移送方向、すなわち、照射スリットMSを横断する方向で、照射スリットMSを十分に跨ぐ大きさ(図3参照)である。

【0029】

内周面14は、上記のように照射粒子を反射する材質から構成される点は上記の通りである。しかし、内周面14の断面視形状が、繊維材料を筒状器具10の中空部分へ長手方向に通したと仮定したときに、「反射された照射粒子」を当該繊維材料に接触させない形状であるのは好ましくない。従って、内周面14は、照射用開口12が上側になるように筒状器具10を配置したときに当該筒状器具10の下側に開口がない形状が好ましい。内周面14の形状は、円形状、切り欠き円形状、上側が平面(上側板状部分16が形成される部分)で下側が円弧形状が好ましい。

【0030】

以上のように、筒状器具10は、その側壁面に形成された照射用開口12と、照射粒子を反射する内周面14とを備えたものであるから、照射用開口12から入った照射粒子は繊維材料の表側表面を改質し、反射された照射粒子はその裏側表面を改質するため、繊維材料をひっくり返すことなく一度の処理で繊維材料の両面の改質ができる。

筒状器具10は、照射粒子が内周面14で反射されながら筒状器具10内を移動するものであるから、筒状器具10の中を繊維材料が通る間ずっとその繊維材料の表面に照射粒子又は反射された照射粒子を照射することができる。従って、筒状器具10を使用することで繊維材料の表面を広い面積に亘って均質に改質することができる。

【0031】

(繊維材料の表面処理方法)

繊維材料の表面処理方法は、筒状器具10を用いた方法であり、連続移送工程と、照射工程と、反射工程とを備える。

(1)連続移送工程

連続移送工程は、繊維材料を連続して筒状器具10の端面入口から入らせ、筒状器具10の端面出口から繰り出す工程である。図4〜図5に示すように、筒状器具10の中空部分を長い糸状の繊維材料を連続して移動させる工程である。いわゆるボビン・トゥー・ボビンでの処理が可能である。

【0032】

(2)照射工程

照射工程は、照射用開口12から照射粒子としてラジカルを照射する工程である。これにより、照射工程は、ラジカルを繊維材料と接触させ繊維材料の表面に凹凸を形成するとともに、カルボキシル基、カルボニル基その他の親水基を付与する。

【0033】

(3)反射工程

反射工程は、内周面14で照射粒子を反射させ当該反射粒子(ラジカル)を照射する工程である。これにより、反射工程は、反射粒子を繊維材料と接触させ、繊維材料の表面に凹凸を形成するとともに、カルボキシル基、カルボニル基その他の親水基を付与する工程である。

【0034】

照射工程及び反射工程はいずれも、照射装置Mから照射される照射粒子の照射方向に対して垂直な方向に繊維材料が移動するように筒状器具10を配置するとともに、照射用開口12が照射スリットMSの真下にくるように筒状器具10を配置して実施される。繊維材料を照射方向に対して垂直な方向に移動させることで照射粒子が繊維材料に衝突しやすくなるため表面改質効果が向上するためである。

【0035】

繊維材料の表面処理方法は、照射用開口12から照射粒子を照射するだけでなく反射粒子を照射するものであるから、繊維材料の全体表面(すなわち、表面、裏面、側面、周面その他の全体表面)を一度に、すなわち、効率的に改質することができる。また、筒状器具10内では照射粒子のみならず反射粒子も存在するため照射粒子の密度が増加し表面改質効果が向上する。すなわち、繊維材料の表面を広い面積に亘って均質に改質することができる。

【実施例】

【0036】

以下に、表1に示す手順で、繊維材料としてアラミド繊維(DuPont社製ケブラー(登録商標))に対して、(a)ラジカル処理を筒状器具10を用いて行った後、めっき処理を施したもの(実施例1,2)と、(b)ラジカル処理を筒状器具10を用いないで行った後、めっき処理を施したもの(比較例1,2)とを作製した。表1は、実施例及び比較例で用いた高分子繊維材料、及び、実施した各工程を示す。表2は、表1に示す各工程で用いた処理液その他適用しうる処理液を示す。

実施例及び比較例の各工程は処理開始から処理終了(めっき済み)に至るまでボビン・トゥー・ボビンで連続した処理で実施しうる。そこで、処理開始から処理終了までボビン・トゥー・ボビンで処理を行った。以下に表1(各工程)及び表2(処理液組成)を参照しながら各工程について説明する。

【0037】

【表1】

【0038】

【表2】

【0039】

(1)ラジカル処理工程

タフプラズマ(富士機械製造株式会社製:型式FPA10-N2、以下単に「タフプラズマ」という)を用いてラジカルを照射した。このラジカルは、

(1)高周波電力を用いて常温大気圧下でN2ガスに空気を2.5%混合したガス(すなわち、O2混合比は0.5%)を励起させてプラズマを発生させ、

(2)発生させたプラズマを細いガス路(照射路MP)を通すことによりプラズマの光、荷電粒子を除去し、そのプラズマの光、荷電粒子が除去されているガス路の下流に設けられた照射スリットMS(幅方向3mm、長手方向20mm)から照射したものである。

【0040】

ラジカル照射に際しては、ボビン・トゥー・ボビンで送り出し装置(図示省略)と巻き取り装置(図示省略)との間にタフプラズマをセットした。実施例は、照射スリットMSの真下に照射用開口12が来るように筒状器具10をセットするとともに、繊維材料をこれが筒状器具10の中空部分を毎秒16.7mmの速度で移動するようにして、繊維材料とラジカルとを1回接触させて行った。比較例は、照射スリットMSに接触する位置に繊維材料をセットして(比較例では筒状器具10を用いない反射のない直接照射のみである)、繊維材料を毎秒16.7mmの速度で移動させて繊維材料とラジカルとを表裏各々1回ずつ(合計2回:方向性があるため全面をカバーするには2回必要)接触させて行った。

【0041】

ラジカル処理によれば、処理前の高分子繊維材料(図6処理前参照)の表面の有機汚れが除去されるとともに、高分子繊維材料の表面に凹凸が形成され、カルボキシル基やカルボニル基その他の親水基がその凹凸表面に付与される(図6(a)参照)。

【0042】

(2)カチオン処理工程

カチオン処理工程は、省略してもよい工程であるため実施例1でのみ実施し、実施例2では省略した。実施例1では、高分子繊維材料をカチオン系界面活性剤溶液に表1の条件で浸漬した。これにより、高分子繊維材料の凹凸表面をカチオン化した(図6(b)参照)。ラジカル処理工程で凹凸表面が形成され、カルボキシル基やカルボニル基その他の親水基が付与されているため、(1)広い表面積において、且つ、(2)親水基付与部位においてもカチオン化が可能である。カチオン処理において、温度条件は40〜70℃で適宜選択でき、pHその他の処理条件についても適宜変更しうる。

【0043】

(3)水洗工程

水洗工程では、高分子繊維材料を水洗した。これにより、高分子繊維材料への余分な付着物を除去する他、前工程の薬剤を持ちこまない効果がある。水洗方法は、特に限定されないが、流水槽を潜らせて濯ぐという方法が好ましい。尚、カチオン処理工程が省略される場合には、この水洗工程は不要である。

【0044】

(4)Sn−Pd触媒浸漬工程

Sn−Pd触媒浸漬工程では、高分子繊維材料をPdとSnのコロイド溶液に表1に示す条件で浸漬した。これにより、PdとSnを当該高分子繊維材料の凹凸表面に吸着・結合させた(図6(c)参照)。PdとSnのコロイド溶液としては、塩化スズ(II)と塩化パラジウム(II)とをそれぞれ塩酸溶液で溶解させ、これらを攪拌しながら混合し、加熱しながら熟成させて作製したものを用いることができる。

【0045】

Sn−Pd触媒浸漬工程は、(1)広い表面積において凹凸が形成され、且つ、(2)親水基付与部位が形成された状態でなされるため、触媒を(1)広い表面積において、且つ、(2)親水基付与部位においても吸着・結合させることができる。ラジカル処理工程の後にカチオン処理工程がなされている場合には、Sn−Pd触媒付与工程は、クーロン力が付加された状態でなされるため、触媒のなじみが更によくなる。

【0046】

(5)水洗工程

上記(3)と同様の水洗工程であるが、詳細な水洗条件は同一とする必要はなく、適宜変更しうる。

【0047】

(6)アクセレーター処理工程

アクセレーター処理工程では、高分子繊維材料を酸溶液に表1の条件で浸漬した。これにより、Sn−Pd触媒浸漬工程で吸着させたPd及びSnのうちSnを溶解・除去し、当該高分子繊維材料にPdのみを吸着・結合させた(図6(d)参照)。処理溶液としては、Snを溶解させるがPdが溶けない酸又はアルカリ溶液であれば特に限定されず、濃度、温度及び処理時間もまた、特に限定されない。好適な酸溶液の例として、硫酸(10%、45℃、5分)、塩酸(10%、室温〜50℃、5分)、フッ化水素酸(5%、室温、5分)、ホウフッ化水素酸(5〜10%、室温、5分)が挙げられ、好適なアルカリ溶液の例として、水酸化ナトリウム、水酸化カリウム、アンモニアが挙げられる。

【0048】

(7)水洗工程

上記(3)と同様の水洗工程であるが、詳細な水洗条件は同一とする必要はなく、適宜変更しうる。

【0049】

(8)めっき工程(無電解めっき又は電気めっき)

めっき工程は、無電解めっきでも電気めっきでもよいが、ここでは、無電解めっき液を表1の条件で用いて、当該高分子繊維材料に金属皮膜を形成させた(図6(e))。めっき工程によれば、ラジカル処理により形成された高分子繊維材料の凹凸表面に吸着・結合したPdを核としてめっきが析出するため、当該凹凸表面はめっき皮膜により埋められ、その上に更にめっき皮膜が析出する。このような機構のため、高分子繊維材料の表面に形成された凹凸によるアンカー効果により、密着性の良好なめっき皮膜が得られる。また、密着性が良好であるため、導電性の低下を防止するとともに、そのバラツキを減少させることができる。

【0050】

(9)水洗工程

上記(3)と同様の水洗工程であるが、詳細な水洗条件は同一とする必要はなく、適宜変更しうる。

【0051】

(10)乾燥工程

乾燥工程では、水洗工程を経た高分子繊維材料を表1に示す方法で乾燥した。

以上説明した(1)〜(10)の工程を実施することにより、めっきされた高分子繊維材料が得られた。

【0052】

(凹凸表面の形成の観察及び評価)

図7Aは、実施例1についてのラジカル処理後の高分子繊維材料の凹凸表面を真上から撮影した走査型顕微鏡写真であり、図7Bは、比較例1についてのラジカル処理後(表裏各2回ずつ合計4回)の凹凸表面を真上から撮影した走査型顕微鏡写真であり、図7Cはラジカル処理を実施する前の高分子繊維材料の凹凸表面を真上から撮影した走査型顕微鏡写真である。

凹凸表面の形成の観察は、ラジカル処理工程を行った度にその段階のものを対象として走査型電子顕微鏡撮影結果を目視で確認することにより行った。撮影倍率は、5万倍(左側写真)と10万倍(右側写真)とした。同図に示すように、筒状器具10を用いた場合(実施例1)も、筒状器具10を用いていない場合(比較例1)も凹凸表面の状態がほぼ同等であることがわかる。また、いずれも凹凸表面はピッチ間隔がほぼ揃っていることがわかる。この結果、筒状器具10を用いると1回の処理で比較例2回分の処理と同等の効果が得られること、1回の処理で両面の改質ができること、広い面積にわたって均質な改質ができることがわかった。

【0053】

(密着性試験及び評価)

密着性試験は、実施例及び比較例のめっき済みの高分子繊維材料を用いて行った。密着性試験(テープテスト:JIS H 8504準拠)は、市販のセロハンテープをめっき済みの高分子繊維材料に貼付した後剥がし、「テープ貼付前のめっき面積」に対する「テープ剥離後のめっき面積」の割合を目視にて観察することにより行った。割合が98%以上であるものを◎、95%〜98%であるものを○、90%〜95%であるものを□、85%〜90%であるものを△、85%以下であるものを×と評価した。その評価結果を表3に示す。

【0054】

【表3】

【0055】

表3に示すように、実施例1及び比較例1はいずれも密着性が同等だった。このことから筒状器具10を用いた場合にはラジカル処理が1回でもその後の処理に悪影響を及ぼすことがないことがわかる。従って、筒状器具10を用いると処理全体の効率を向上させることができることがわかった。

また、実施例2はカチオン処理を行わなかったが、筒状器具10を用いた場合にはラジカル処理が1回でも実用には耐えうる密着性を示した。比較例2は効率化の観点から繊維走査速度を約2倍にしたものであるが、ラジカルと接触する時間が短くなる分、密着性も悪くなる結果になった。

【0056】

(導電性試験及び評価)

導電性試験は、実施例及び比較例のめっき済みの高分子繊維材料の抵抗値を測定することにより行った。抵抗値バラツキ(((抵抗値最大−抵抗値最小)/抵抗値平均)×100(%))の測定結果は表4に示す。抵抗値測定は、図8に示すように、冶具に取り付けた端子に導電性皮膜付きめっき繊維を接触させ、市販の抵抗計HIOKI製を用い4端子法にて測定を行った。抵抗値の測定長さは25cmとした。抵抗値バラツキが5%以下であるものを◎、5%〜10%であるものを○、10%以上であるものを×と評価した。その評価結果を表4に示す。表4に示すように、筒状器具10の有無に拘わらず抵抗値のバラツキは同程度であることがわかる。従って、筒状器具10を用いると処理全体の効率を向上させても品質を低下させないことがわかった。

【0057】

【表4】

【0058】

以上本発明の一実施形態について説明したが、本発明は上記実施形態に何ら限定されるものではない。

【産業上の利用可能性】

【0059】

本発明に係る繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法は、高価な設備や多くの人手を要することなく繊維材料の表面改質を効率的に行うことを可能とする。従って、同様の表面処理を必要とする各種メーカー、その他の各種産業界において産業上利用価値が高い。

【技術分野】

【0001】

本発明は、繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法に関し、更に詳しくは、効率的に繊維材料の表面を改質する技術に関する。

【背景技術】

【0002】

繊維材料の表面を改質する技術は種々の分野で活用されている。例えば、繊維めっきの分野で活用されている。その一例として、特許文献1に開示の高分子繊維材料のめっき方法及び製造方法には、精練工程→プラズマ処理工程→アルカリ処理工程→カチオン処理工程→第一Sn−Pd触媒浸漬工程→第一アクセレーター処理工程→熱処理工程→第二Sn−Pd触媒浸漬工程→第二アクセレーター処理工程という工程を経て高分子繊維材料をめっきする方法が開示されている。

ここで、プラズマ処理工程が開示されているが、このプラズマ処理は、例えば、非特許文献1〜3に開示のような各種のプラズマ処理装置を用いて行うことができる。

【0003】

これらのプラズマ処理装置の一例を説明する。

まず、非特許文献1には、日本プラズマトリート株式会社製のプラズマ処理装置が開示されている。このプラズマ処理装置は、樹脂や金属、繊維やガラスなどの材料表面の活性化に適している。

非特許文献2には、株式会社日放電子社製のバッチ式プラズマ処理装置やインライン対応プラズマ処理装置が開示されている。

非特許文献3には、株式会社ニッシン社製のプラズマ処理装置が開示されている。このプラズマ処理装置は、プリント基板の有機物残渣除去や有機材料(ドライフイルム等)や金属(Cu等)の表面改質(濡れ性改善)用途に開発されたインライン対応型プラズマ・プロセス装置であり、マイクロ波をパワーソースとしたSWP(表面波プラズマ)を採用し、密度の濃いプラズマで高速プロセスを可能としたものである。

【0004】

このようなプラズマ処理装置のうち、インライン方式のプラズマ処理装置を用いる場合には、プラズマ噴出部分の下側を繊維材料が移動するように送り出し装置と巻き取り装置とをプラズマ装置を挟んで配置するとともに、その他の各種機器を配置する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−59532

【非特許文献】

【0006】

【非特許文献1】http://www.plasmatreat.jp/plasma_pretreatment.html

【非特許文献2】http://www.nippoe.co.jp/jigyo/sangyo2.html

【非特許文献3】http://www.nissin-microwave.com/products/M210-W.html

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来においては、『プラズマ噴出部分の直下(下側)』にプラズマ照射を繊維材料に効率的に行うための器具が配置された例は知られていない。従って、従来においては、プラズマ照射を繊維材料の表裏全体に亘って行うには、

(1)繊維材料の表面(表裏があるわけではないが便宜上表面という)に対してプラズマ照射を行った後、

(2)それをひっくり返して繊維材料の裏面に対してプラズマ照射を行うことが必要である。すなわち、一本の繊維材料の表面改質を1台の装置でプラズマ処理を行うには1回ではなく2回のプラズマ処理が必要であるという問題があった。2台の装置を用いたとしても、それらを順番に配置して反対方向からプラズマ照射をする必要がありコスト増、設置面積増等の問題があった。

【0008】

また、プラズマ噴出部分は、縦横コンマ数ミリ〜十数ミリ程度の大きさであるため、プラズマ照射される面積(繊維移送方向で、例えば、0.5mm(繊維の両脇は十分)しか空いていないスリットの下を移動する面積)が狭いという問題が指摘されている。また、面積が狭いため、プラズマ照射後の繊維材料の表面状態にバラツキ(未処理状態のところが残り均質でない)が生じるという問題がある。そのため、繊維材料の繊維走査速度を遅くせざるを得ないという問題も生ずる。2回のプラズマ処理の他、繊維走査速度を遅くすることから表面処理がより非効率的なものとなっている。

【0009】

本発明は上記事情に鑑みてなされたものであり、本発明の第一の目的は、繊維材料の表裏を返すことなく一度の処理で繊維材料の両面の改質が可能な繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法を提供することにある。

本発明の第二の目的は、繊維材料の表面を広い面積に亘って均質に改質することができる繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る繊維材料の表面処理用筒状器具は、

ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる筒状器具であって、

側壁面に形成された照射用開口と、

前記照射粒子を反射する内周面と、を備えたことを要旨とする。

【0011】

前記照射粒子としては、例えば、高周波電力又は直流電力を用いて常温大気圧下でガス(N2、N2+O2、空気、N2+空気、Ar+O2、Ar+空気等)を励起させてプラズマを発生させ、そのプラズマで生成されたラジカル(Oラジカル、OHラジカル、Nラジカル等)等を用いることができる。

【0012】

前記高分子繊維材料としては、例えば、芳香族ポリアミド(ポリパラフェニレンテレフタルアミド)、ポリエステル、ポリプロピレン、ナイロン、ポリフェニレンサルファイド、ポリパラフェニレンベンゾビスオキサゾール、アラミド繊維、パラ型アラミド繊維(コポリパラフェニレン・3,4’オキシジフェニレン・テレフタラミド)、メタ型アラミド繊維、ガラス繊維、アルミナ繊維、カーボン繊維、その他の有機,無機高分子繊維材料が好ましい。

【0013】

ここで、「接触」とは、

(1)前記照射用開口から入ってきた当該照射粒子と、前記繊維材料とを、接触させることを意味するほか、

(2)前記照射用開口から入ってきた当該照射粒子が前記内周面によって反射された照射粒子と、前記繊維材料とを、接触させることを意味する。

【0014】

前記筒状器具は、貫通した中空の棒状のもので中心がくり抜かれているものであれば特に限定されず、自由な変形をしないものでも、自由な変形をするものでもいずれでもよい。前記筒状器具としては、例えば、パイプ、チューブ、管等が挙げられる。前記筒状器具の両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口となる。

【0015】

前記筒状器具は、その内周面の材質が前記照射粒子を反射するものであれば、特に限定されないが、耐熱温度が200℃以上で酸化しにくいものがより好ましい。前記筒状器具の材質としては、例えば、石英ガラス、ホウケイ酸ガラス、セラミックス(アルミナAl2O3、窒化ホウ素BN)、ステンレス、タングステン、モリブデン、チタン等が挙げられる。従って、前記筒状器具は、その内周面の材質がこれらである限り、断面視で層状の構造を備えるものでもよい。例えば、前記筒状器具は、石英ガラスその他の割れやすい材質からなる場合にはその外周を割れにくい材質のもので被覆してもよい。

前記筒状器具のサイズは、表面処理に供される繊維材料のサイズに応じて長手方向30〜300mm、幅方向直径(断面視で円形でない場合には幅方向サイズ)3〜30mmから適宜選択すればよいが、特に限定されない。

【0016】

前記照射用開口は、当該筒状器具の側壁面、すなわち、外周面に形成された貫通スリット、貫通孔その他の貫通部分をいう。前記照射用開口の形状は、特に限定されず、例えば、矩形状、丸め矩形状、楕円形状、円形状その他任意の形状とすることができる。前記照射用開口は、前記照射粒子を照射する照射装置の照射路の照射スリットの真下〜数cm程度離れた位置にあることを要し、特に真下が好ましい。前記照射用開口の大きさは、当該照射粒子が当該照射用開口に入るものである限り特に限定されないが、前記照射装置の照射路の照射スリットを繊維移送方向、すなわち、照射スリットと平行な方向で、照射スリットを十分に跨ぐ大きさであることが好ましい。その大きさは、好ましい条件下(例えば、後述するタフプラズマを用いた場合)で、幅0.5〜10mm、長さ10〜30mmが好ましく、幅1〜5mm、長さ15〜20mmがより好ましい。前記照射用開口が形成される位置は、当該筒状器具の長手方向中央付近を中心として形成することが好ましいが特に限定されない。

【0017】

前記内周面は、前記照射粒子を反射するものであれば特に限定されず、その材質は上記の通りである。また、前記内周面の形状は特に限定されないが、前記内周面の断面視形状が、「繊維材料を当該筒状器具中空部分へ長手方向に通したと仮定したときに、前記内周面によって反射された照射粒子」を当該繊維材料に接触させない形状であるのは好ましくない。従って、前記照射用開口が上側になるように当該筒状器具を配置したと仮定したならば、その反対の下側に開口がない形状が好ましい。前記内周面の形状は、断面視でも特に限定されないが、例えば、円形状、正多角形状、矩形状、切り欠き(切り欠きとは照射用開口を意味する。以下同じ)円形状、切り欠き正多角形状、切り欠き矩形状、上側が平面で下側が平面又は凹曲面等が好ましい。

【0018】

前記表面処理は特に限定されないが、繊維材料の表面に凹凸を形成するとともに、カルボキシル基、カルボニル基その他の親水基を付与する処理が好ましい。例えば、上記照射粒子がラジカルである場合が当該表面処理に該当する。

【0019】

本発明に係る繊維材料の表面処理方法は、本発明に係る繊維材料の表面処理用筒状器具を用いた方法であって、

前記繊維材料を連続して前記筒状器具の端面入口から入らせ、前記筒状器具の端面出口から出させる連続移送工程と、

前記照射用開口から前記照射粒子を照射する照射工程と、

前記内周面で前記照射粒子を反射させ当該反射粒子を照射する反射工程と、を備えたことを要旨とする。

【0020】

前記連続移送工程は、前記筒状器具の中空部分を長い糸状の繊維材料が連続して移動するものであれば特に限定されないが、いわゆるボビン・トゥー・ボビンでの処理が該当する。

前記照射工程は、前記照射用開口から前記照射粒子を照射することにより、これを繊維材料と接触させるものであれば特に限定されず、前記反射工程は、前記内周面で前記照射粒子を反射させ、当該反射粒子を照射することにより、これを繊維材料と接触させるものであれば特に限定されない。前記照射工程及び前記反射工程はいずれも、照射装置から照射される前記照射粒子の照射方向に対して垂直な方向に前記繊維材料が移動するように当該筒状器具を配置するとともに、照射用開口が照射スリットの真下にくるように当該筒状器具を配置して実施することが望ましい。その理由は、垂直な方向に移動させることで照射粒子が繊維材料に衝突しやすくなるため表面改質効果が向上するためである。

前記照射用開口は、前記照射粒子が照射される照射スリット(例えば、照射装置の照射路の照射スリット)の真下に配置するとよい。当該照射粒子の有効活用が可能になるからである。

【発明の効果】

【0021】

本発明に係る繊維材料の表面処理用筒状器具は、その側壁面に形成された照射用開口と、照射粒子を反射する内周面とを備えたものであるから、照射用開口から入った照射粒子は繊維材料の表側表面を改質し、反射された照射粒子はその裏側表面を改質するため、繊維材料をひっくり返すことなく一度の処理で繊維材料の両面の改質が可能であるという効果がある。また、本発明に係る繊維材料の表面処理用筒状器具は、照射粒子が内周面で反射されながら筒状器具内を移動するものであるから、当該筒状器具の中を繊維材料が通る間ずっとその繊維材料の表面に照射粒子又は反射された照射粒子を照射することができるため、繊維材料の表面を広い面積に亘って均質に改質することができるという効果がある。

【0022】

本発明に係る繊維材料の表面処理方法は、前記照射用開口から前記照射粒子を照射するだけでなく前記反射粒子を照射するものであるから、繊維材料の全体表面(すなわち、表面、裏面、側面、周面その他の全体表面)を一度に、すなわち、効率的に改質することができるという効果がある。また、筒状器具内では照射粒子のみならず反射粒子も存在するため照射粒子の密度が増加し、表面改質効果が向上する、例えば、繊維材料の表面を広い面積に亘って均質に改質することができるという効果がある。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態に係る筒状器具10の(a)斜視図、(b)照射開口12の変形例である。

【図2】本発明の一実施形態に係る筒状器具10の(a)平面図、(b)側面図、(c)正面図である。

【図3】筒状器具10と、照射スリットMSと、繊維材料の移送方向との位置関係(特に筒状器具10が照射スリットMSの真下にある位置関係)を説明するための図であり、(a)正面から見た拡大図、(b)下側から見た拡大図である。

【図4】筒状器具10の照射装置Mへの取り付けを説明するための図である。

【図5】筒状器具10を照射装置Mへ取り付けたときの取り付け部分の拡大図である。

【図6】本発明の一実施形態に係る筒状器具10を用いためっき処理を説明するための図である。

【図7A】実施例1のラジカル処理を行った後の凹凸表面を示す走査型顕微鏡写真である。

【図7B】比較例1のラジカル処理を行った後の凹凸表面を示す走査型顕微鏡写真である。

【図7C】ラジカル処理前の表面を示す走査型顕微鏡写真である(参考例)。

【図8】導電性試験の手順を説明するための図である。

【符号の説明】

【0024】

10 筒状器具

12 照射用開口

14 内周面

16 上側板状部分

M 照射装置

MS 照射スリット

MP 照射路

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の一実施形態について説明する。

(繊維材料の表面処理用筒状器具)

図1及び図2に示す筒状器具10は、繊維材料の表面処理用筒状器具であり、ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる。筒状器具10は、側壁面に形成された照射用開口12と、照射粒子を反射する内周面14とを備える。

【0026】

筒状器具10は、貫通した中空の棒状のもので中心がくり抜かれ、両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口である。筒状器具10は、その内周面14の材質が照射粒子を反射するものから構成されるが少なくとも耐熱温度が200℃以上で酸化しにくいものからなる。ラジカル照射口のヘッド部分の温度が200℃弱であることによる。筒状器具10の材質は、石英ガラス、ホウケイ酸ガラス、セラミックス(アルミナAl2O3、窒化ホウ素BN)、ステンレス、タングステン、モリブデン、チタン等である。

【0027】

筒状器具10の大きさは、表面処理に供される繊維材料の大きさにもよるが、

(1)筒状器具10が長手方向100mm、外径8mm、内径6mmであり、

(2)筒状器具10に中心揃えで形成される上側板状部分16(上側板状部分16は照射用開口12を形成するため加工上の理由から形成されるため、照射用開口12さえあれば無くてもよい)が底から5mm(外表面が5mmの高さという意味)の高さ位置に形成され長手方向70mm、幅方向はその高さ位置で決まる大きさであり、

(3)照射用開口12が筒状器具10に中心揃えで長手方向20mm、幅方向3mmである。

【0028】

照射用開口12は、筒状器具10の側壁面、すなわち、外周面に形成された貫通スリット、貫通孔その他の貫通部分をいう。照射用開口12の形状は、矩形状、又は、丸め矩形状である。筒状器具10は、照射装置Mの照射スリットMSの真下に取り付けられる。照射用開口12の大きさは、照射装置Mの照射路MPの照射スリットMSを繊維移送方向、すなわち、照射スリットMSを横断する方向で、照射スリットMSを十分に跨ぐ大きさ(図3参照)である。

【0029】

内周面14は、上記のように照射粒子を反射する材質から構成される点は上記の通りである。しかし、内周面14の断面視形状が、繊維材料を筒状器具10の中空部分へ長手方向に通したと仮定したときに、「反射された照射粒子」を当該繊維材料に接触させない形状であるのは好ましくない。従って、内周面14は、照射用開口12が上側になるように筒状器具10を配置したときに当該筒状器具10の下側に開口がない形状が好ましい。内周面14の形状は、円形状、切り欠き円形状、上側が平面(上側板状部分16が形成される部分)で下側が円弧形状が好ましい。

【0030】

以上のように、筒状器具10は、その側壁面に形成された照射用開口12と、照射粒子を反射する内周面14とを備えたものであるから、照射用開口12から入った照射粒子は繊維材料の表側表面を改質し、反射された照射粒子はその裏側表面を改質するため、繊維材料をひっくり返すことなく一度の処理で繊維材料の両面の改質ができる。

筒状器具10は、照射粒子が内周面14で反射されながら筒状器具10内を移動するものであるから、筒状器具10の中を繊維材料が通る間ずっとその繊維材料の表面に照射粒子又は反射された照射粒子を照射することができる。従って、筒状器具10を使用することで繊維材料の表面を広い面積に亘って均質に改質することができる。

【0031】

(繊維材料の表面処理方法)

繊維材料の表面処理方法は、筒状器具10を用いた方法であり、連続移送工程と、照射工程と、反射工程とを備える。

(1)連続移送工程

連続移送工程は、繊維材料を連続して筒状器具10の端面入口から入らせ、筒状器具10の端面出口から繰り出す工程である。図4〜図5に示すように、筒状器具10の中空部分を長い糸状の繊維材料を連続して移動させる工程である。いわゆるボビン・トゥー・ボビンでの処理が可能である。

【0032】

(2)照射工程

照射工程は、照射用開口12から照射粒子としてラジカルを照射する工程である。これにより、照射工程は、ラジカルを繊維材料と接触させ繊維材料の表面に凹凸を形成するとともに、カルボキシル基、カルボニル基その他の親水基を付与する。

【0033】

(3)反射工程

反射工程は、内周面14で照射粒子を反射させ当該反射粒子(ラジカル)を照射する工程である。これにより、反射工程は、反射粒子を繊維材料と接触させ、繊維材料の表面に凹凸を形成するとともに、カルボキシル基、カルボニル基その他の親水基を付与する工程である。

【0034】

照射工程及び反射工程はいずれも、照射装置Mから照射される照射粒子の照射方向に対して垂直な方向に繊維材料が移動するように筒状器具10を配置するとともに、照射用開口12が照射スリットMSの真下にくるように筒状器具10を配置して実施される。繊維材料を照射方向に対して垂直な方向に移動させることで照射粒子が繊維材料に衝突しやすくなるため表面改質効果が向上するためである。

【0035】

繊維材料の表面処理方法は、照射用開口12から照射粒子を照射するだけでなく反射粒子を照射するものであるから、繊維材料の全体表面(すなわち、表面、裏面、側面、周面その他の全体表面)を一度に、すなわち、効率的に改質することができる。また、筒状器具10内では照射粒子のみならず反射粒子も存在するため照射粒子の密度が増加し表面改質効果が向上する。すなわち、繊維材料の表面を広い面積に亘って均質に改質することができる。

【実施例】

【0036】

以下に、表1に示す手順で、繊維材料としてアラミド繊維(DuPont社製ケブラー(登録商標))に対して、(a)ラジカル処理を筒状器具10を用いて行った後、めっき処理を施したもの(実施例1,2)と、(b)ラジカル処理を筒状器具10を用いないで行った後、めっき処理を施したもの(比較例1,2)とを作製した。表1は、実施例及び比較例で用いた高分子繊維材料、及び、実施した各工程を示す。表2は、表1に示す各工程で用いた処理液その他適用しうる処理液を示す。

実施例及び比較例の各工程は処理開始から処理終了(めっき済み)に至るまでボビン・トゥー・ボビンで連続した処理で実施しうる。そこで、処理開始から処理終了までボビン・トゥー・ボビンで処理を行った。以下に表1(各工程)及び表2(処理液組成)を参照しながら各工程について説明する。

【0037】

【表1】

【0038】

【表2】

【0039】

(1)ラジカル処理工程

タフプラズマ(富士機械製造株式会社製:型式FPA10-N2、以下単に「タフプラズマ」という)を用いてラジカルを照射した。このラジカルは、

(1)高周波電力を用いて常温大気圧下でN2ガスに空気を2.5%混合したガス(すなわち、O2混合比は0.5%)を励起させてプラズマを発生させ、

(2)発生させたプラズマを細いガス路(照射路MP)を通すことによりプラズマの光、荷電粒子を除去し、そのプラズマの光、荷電粒子が除去されているガス路の下流に設けられた照射スリットMS(幅方向3mm、長手方向20mm)から照射したものである。

【0040】

ラジカル照射に際しては、ボビン・トゥー・ボビンで送り出し装置(図示省略)と巻き取り装置(図示省略)との間にタフプラズマをセットした。実施例は、照射スリットMSの真下に照射用開口12が来るように筒状器具10をセットするとともに、繊維材料をこれが筒状器具10の中空部分を毎秒16.7mmの速度で移動するようにして、繊維材料とラジカルとを1回接触させて行った。比較例は、照射スリットMSに接触する位置に繊維材料をセットして(比較例では筒状器具10を用いない反射のない直接照射のみである)、繊維材料を毎秒16.7mmの速度で移動させて繊維材料とラジカルとを表裏各々1回ずつ(合計2回:方向性があるため全面をカバーするには2回必要)接触させて行った。

【0041】

ラジカル処理によれば、処理前の高分子繊維材料(図6処理前参照)の表面の有機汚れが除去されるとともに、高分子繊維材料の表面に凹凸が形成され、カルボキシル基やカルボニル基その他の親水基がその凹凸表面に付与される(図6(a)参照)。

【0042】

(2)カチオン処理工程

カチオン処理工程は、省略してもよい工程であるため実施例1でのみ実施し、実施例2では省略した。実施例1では、高分子繊維材料をカチオン系界面活性剤溶液に表1の条件で浸漬した。これにより、高分子繊維材料の凹凸表面をカチオン化した(図6(b)参照)。ラジカル処理工程で凹凸表面が形成され、カルボキシル基やカルボニル基その他の親水基が付与されているため、(1)広い表面積において、且つ、(2)親水基付与部位においてもカチオン化が可能である。カチオン処理において、温度条件は40〜70℃で適宜選択でき、pHその他の処理条件についても適宜変更しうる。

【0043】

(3)水洗工程

水洗工程では、高分子繊維材料を水洗した。これにより、高分子繊維材料への余分な付着物を除去する他、前工程の薬剤を持ちこまない効果がある。水洗方法は、特に限定されないが、流水槽を潜らせて濯ぐという方法が好ましい。尚、カチオン処理工程が省略される場合には、この水洗工程は不要である。

【0044】

(4)Sn−Pd触媒浸漬工程

Sn−Pd触媒浸漬工程では、高分子繊維材料をPdとSnのコロイド溶液に表1に示す条件で浸漬した。これにより、PdとSnを当該高分子繊維材料の凹凸表面に吸着・結合させた(図6(c)参照)。PdとSnのコロイド溶液としては、塩化スズ(II)と塩化パラジウム(II)とをそれぞれ塩酸溶液で溶解させ、これらを攪拌しながら混合し、加熱しながら熟成させて作製したものを用いることができる。

【0045】

Sn−Pd触媒浸漬工程は、(1)広い表面積において凹凸が形成され、且つ、(2)親水基付与部位が形成された状態でなされるため、触媒を(1)広い表面積において、且つ、(2)親水基付与部位においても吸着・結合させることができる。ラジカル処理工程の後にカチオン処理工程がなされている場合には、Sn−Pd触媒付与工程は、クーロン力が付加された状態でなされるため、触媒のなじみが更によくなる。

【0046】

(5)水洗工程

上記(3)と同様の水洗工程であるが、詳細な水洗条件は同一とする必要はなく、適宜変更しうる。

【0047】

(6)アクセレーター処理工程

アクセレーター処理工程では、高分子繊維材料を酸溶液に表1の条件で浸漬した。これにより、Sn−Pd触媒浸漬工程で吸着させたPd及びSnのうちSnを溶解・除去し、当該高分子繊維材料にPdのみを吸着・結合させた(図6(d)参照)。処理溶液としては、Snを溶解させるがPdが溶けない酸又はアルカリ溶液であれば特に限定されず、濃度、温度及び処理時間もまた、特に限定されない。好適な酸溶液の例として、硫酸(10%、45℃、5分)、塩酸(10%、室温〜50℃、5分)、フッ化水素酸(5%、室温、5分)、ホウフッ化水素酸(5〜10%、室温、5分)が挙げられ、好適なアルカリ溶液の例として、水酸化ナトリウム、水酸化カリウム、アンモニアが挙げられる。

【0048】

(7)水洗工程

上記(3)と同様の水洗工程であるが、詳細な水洗条件は同一とする必要はなく、適宜変更しうる。

【0049】

(8)めっき工程(無電解めっき又は電気めっき)

めっき工程は、無電解めっきでも電気めっきでもよいが、ここでは、無電解めっき液を表1の条件で用いて、当該高分子繊維材料に金属皮膜を形成させた(図6(e))。めっき工程によれば、ラジカル処理により形成された高分子繊維材料の凹凸表面に吸着・結合したPdを核としてめっきが析出するため、当該凹凸表面はめっき皮膜により埋められ、その上に更にめっき皮膜が析出する。このような機構のため、高分子繊維材料の表面に形成された凹凸によるアンカー効果により、密着性の良好なめっき皮膜が得られる。また、密着性が良好であるため、導電性の低下を防止するとともに、そのバラツキを減少させることができる。

【0050】

(9)水洗工程

上記(3)と同様の水洗工程であるが、詳細な水洗条件は同一とする必要はなく、適宜変更しうる。

【0051】

(10)乾燥工程

乾燥工程では、水洗工程を経た高分子繊維材料を表1に示す方法で乾燥した。

以上説明した(1)〜(10)の工程を実施することにより、めっきされた高分子繊維材料が得られた。

【0052】

(凹凸表面の形成の観察及び評価)

図7Aは、実施例1についてのラジカル処理後の高分子繊維材料の凹凸表面を真上から撮影した走査型顕微鏡写真であり、図7Bは、比較例1についてのラジカル処理後(表裏各2回ずつ合計4回)の凹凸表面を真上から撮影した走査型顕微鏡写真であり、図7Cはラジカル処理を実施する前の高分子繊維材料の凹凸表面を真上から撮影した走査型顕微鏡写真である。

凹凸表面の形成の観察は、ラジカル処理工程を行った度にその段階のものを対象として走査型電子顕微鏡撮影結果を目視で確認することにより行った。撮影倍率は、5万倍(左側写真)と10万倍(右側写真)とした。同図に示すように、筒状器具10を用いた場合(実施例1)も、筒状器具10を用いていない場合(比較例1)も凹凸表面の状態がほぼ同等であることがわかる。また、いずれも凹凸表面はピッチ間隔がほぼ揃っていることがわかる。この結果、筒状器具10を用いると1回の処理で比較例2回分の処理と同等の効果が得られること、1回の処理で両面の改質ができること、広い面積にわたって均質な改質ができることがわかった。

【0053】

(密着性試験及び評価)

密着性試験は、実施例及び比較例のめっき済みの高分子繊維材料を用いて行った。密着性試験(テープテスト:JIS H 8504準拠)は、市販のセロハンテープをめっき済みの高分子繊維材料に貼付した後剥がし、「テープ貼付前のめっき面積」に対する「テープ剥離後のめっき面積」の割合を目視にて観察することにより行った。割合が98%以上であるものを◎、95%〜98%であるものを○、90%〜95%であるものを□、85%〜90%であるものを△、85%以下であるものを×と評価した。その評価結果を表3に示す。

【0054】

【表3】

【0055】

表3に示すように、実施例1及び比較例1はいずれも密着性が同等だった。このことから筒状器具10を用いた場合にはラジカル処理が1回でもその後の処理に悪影響を及ぼすことがないことがわかる。従って、筒状器具10を用いると処理全体の効率を向上させることができることがわかった。

また、実施例2はカチオン処理を行わなかったが、筒状器具10を用いた場合にはラジカル処理が1回でも実用には耐えうる密着性を示した。比較例2は効率化の観点から繊維走査速度を約2倍にしたものであるが、ラジカルと接触する時間が短くなる分、密着性も悪くなる結果になった。

【0056】

(導電性試験及び評価)

導電性試験は、実施例及び比較例のめっき済みの高分子繊維材料の抵抗値を測定することにより行った。抵抗値バラツキ(((抵抗値最大−抵抗値最小)/抵抗値平均)×100(%))の測定結果は表4に示す。抵抗値測定は、図8に示すように、冶具に取り付けた端子に導電性皮膜付きめっき繊維を接触させ、市販の抵抗計HIOKI製を用い4端子法にて測定を行った。抵抗値の測定長さは25cmとした。抵抗値バラツキが5%以下であるものを◎、5%〜10%であるものを○、10%以上であるものを×と評価した。その評価結果を表4に示す。表4に示すように、筒状器具10の有無に拘わらず抵抗値のバラツキは同程度であることがわかる。従って、筒状器具10を用いると処理全体の効率を向上させても品質を低下させないことがわかった。

【0057】

【表4】

【0058】

以上本発明の一実施形態について説明したが、本発明は上記実施形態に何ら限定されるものではない。

【産業上の利用可能性】

【0059】

本発明に係る繊維材料の表面処理用筒状器具及びこれを用いた繊維材料の表面処理方法は、高価な設備や多くの人手を要することなく繊維材料の表面改質を効率的に行うことを可能とする。従って、同様の表面処理を必要とする各種メーカー、その他の各種産業界において産業上利用価値が高い。

【特許請求の範囲】

【請求項1】

ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる筒状器具であって、

側壁面に形成された照射用開口と、

前記照射粒子を反射する内周面と、

を備えたことを特徴とする繊維材料の表面処理用筒状器具。

【請求項2】

前記筒状器具の両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口である請求項1に記載の繊維材料の表面処理用筒状器具。

【請求項3】

前記筒状器具の内周面の材質は、耐熱温度が200℃以上で酸化しにくいものである請求項1又は2に記載の繊維材料の表面処理用筒状器具。

【請求項4】

前記照射用開口は、当該筒状器具の側壁面に形成された貫通スリット、貫通孔その他の貫通部分である請求項1から3のいずれかに記載の繊維材料の表面処理用筒状器具。

【請求項5】

請求項1から4のいずれかに記載の繊維材料の表面処理用筒状器具を用いた繊維材料の表面処理方法であって、

前記繊維材料を連続して前記筒状器具の端面入口から入らせ、前記筒状器具の端面出口から出させる連続移送工程と、

前記照射用開口から前記照射粒子を照射する照射工程と、

前記内周面で前記照射粒子を反射させ当該反射粒子を照射する反射工程と、を備えたことを特徴とする繊維材料の表面処理方法。

【請求項1】

ラジカル、イオン、電子及び光子からなる粒子群から選ばれる少なくともいずれか一種又は複数種からなる照射粒子を繊維材料に接触させるために用いられる筒状器具であって、

側壁面に形成された照射用開口と、

前記照射粒子を反射する内周面と、

を備えたことを特徴とする繊維材料の表面処理用筒状器具。

【請求項2】

前記筒状器具の両端面の開口は、一方が繊維材料が入って来る端面入口であり、他方が繊維材料が出て行く端面出口である請求項1に記載の繊維材料の表面処理用筒状器具。

【請求項3】

前記筒状器具の内周面の材質は、耐熱温度が200℃以上で酸化しにくいものである請求項1又は2に記載の繊維材料の表面処理用筒状器具。

【請求項4】

前記照射用開口は、当該筒状器具の側壁面に形成された貫通スリット、貫通孔その他の貫通部分である請求項1から3のいずれかに記載の繊維材料の表面処理用筒状器具。

【請求項5】

請求項1から4のいずれかに記載の繊維材料の表面処理用筒状器具を用いた繊維材料の表面処理方法であって、

前記繊維材料を連続して前記筒状器具の端面入口から入らせ、前記筒状器具の端面出口から出させる連続移送工程と、

前記照射用開口から前記照射粒子を照射する照射工程と、

前記内周面で前記照射粒子を反射させ当該反射粒子を照射する反射工程と、を備えたことを特徴とする繊維材料の表面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8】

【公開番号】特開2012−233278(P2012−233278A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−102208(P2011−102208)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(395010794)名古屋メッキ工業株式会社 (14)

【出願人】(510223874)公益財団法人名古屋産業振興公社 (4)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(395010794)名古屋メッキ工業株式会社 (14)

【出願人】(510223874)公益財団法人名古屋産業振興公社 (4)

【Fターム(参考)】

[ Back to top ]