繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置

【課題】コンピュータシミュレーションにより繊維材料と接着液の接着メカニズムの解析と繊維材料と接着液の界面の剥離特性の予測を行う。

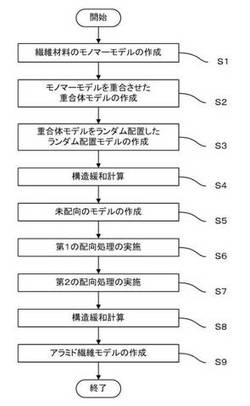

【解決手段】分子動力学計算により繊維材料のモノマーモデルを作成し、所定の重合度で重合させて単位モデルとなる重合体モデルを作成し、複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成する(S1〜3)。ランダム配置モデルを構造緩和させて未配向のモデルを作成し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張させ、伸びきり状態の1本の分子鎖を選択して複数本複写した分子鎖の配向方向をアラミドの結晶構造に対応した座標に配置し、構造緩和させて繊維材料モデルを作成する(S4〜9)。

【解決手段】分子動力学計算により繊維材料のモノマーモデルを作成し、所定の重合度で重合させて単位モデルとなる重合体モデルを作成し、複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成する(S1〜3)。ランダム配置モデルを構造緩和させて未配向のモデルを作成し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張させ、伸びきり状態の1本の分子鎖を選択して複数本複写した分子鎖の配向方向をアラミドの結晶構造に対応した座標に配置し、構造緩和させて繊維材料モデルを作成する(S4〜9)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンピュータシミュレーションにより、繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法と繊維材料モデル作成装置、及び、作成された繊維材料モデルを用いて接着処理が施された繊維材料と接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、作成された繊維材料と接着液の界面モデルを用いた繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置に関する。

【背景技術】

【0002】

従来から、伝動ベルトの心線や補強材として繊維材料(アラミド繊維など)が用いられている。そして、ゴムと複合される繊維には接着液を用いた接着処理が施される。補強性に優れたゴムまたは樹脂、あるいはこれらの混合物からなる接着剤と繊維材料との複合材料を作成するには、ゴムまたは樹脂、あるいはこれらの混合物からなる接着剤/繊維材料の接着界面の制御が必要である。ここで、接着液として、例えば、RFL(レゾルシン・ホルマリン・ラテックス)液やエポキシ樹脂、ゴム組成物(クロロプレンゴム、EPDM等)を溶剤(メチルエチルケトン等)に溶かしたゴム糊が用いられる。このような繊維と接着液間の接着では両者の化学反応以外に繊維表面近傍の分子鎖とゴムの絡み合いが重要と考えられており、繊維材料と接着液などの高分子材料の密着性を予測することが必要であるが、分子レベルでの接着剤の配合と界面の剥離特性の評価を実験で行うことは不可能である。そこで、接着メカニズムの解明や界面の剥離状態の予測には図15に示すような分子動力学モデルを用いた繊維材料と接着液の接着・剥離シミュレーションが有用と考えられる。

【0003】

そして、分子動力学モデルを用いた既存の発明として、架橋ゴムのモデル化を行っている特許文献1のような技術や、高分子の密着性を予測する特許文献2のような技術があるが、繊維のモデル化や繊維/接着液のモデル化に関する技術ではなく、繊維のモデル化や繊維/接着液のモデル化に関する技術は、特許文献1,2以外にも存在しない。

【0004】

ここで、繊維材料の一例として、アラミド繊維の基本構造を図16に示す。図16に示すアラミド繊維は、分子骨格が全体に直線状のパラ系(図16の左側)と、ジグザグ系のメタ系(図16の右側)に大別される。パラ系アラミド繊維には、高強度・高弾性率の繊維であるケブラーの他に、耐熱・防炎性に優れたものがある。メタ系は消防服の素材に、ノーメックス(NOMEX)と呼ばれる特に耐熱・防炎性に優れるアラミド繊維が使われることが多い。ノーメックスは宇宙服の素材としても使われている。アラミド繊維は、結晶中では高分子鎖が折りたたまれたような構造になりやすいので、ベンゼン環同士が密着し、熱に強く、燃やしても炎を上げない繊維となる。また、ベンゼン環を持った剛直な分子が次々に手をつないだ構造であるため、液晶状態に整列して高分子自体があたかも結晶になったような構造になりやすい。

【0005】

また、接着液の一例として、RFLの分子構造について説明する。RFLはRF樹脂の希薄水溶液とゴムラテックスとの混合物である。RF樹脂は、水中で水酸化ナトリウム,アンモニアなどのアルカリ性化合物を触媒として常温付近でR(レゾルシン)とF(ホルマリン)を付加縮合反応させて得られるレゾール形の初期縮合物である。繊維とゴムの接着機構は、繊維,接着剤(RFL),ゴムの3層積相体として説明されている。繊維層と接着剤層の接着は、アラミド繊維のアミド基とRF樹脂の水酸基の間の水素結合と考えられている。また、接着剤層では、RF樹脂が3次元網目構造を形成し、ラテックスを取り込むことにより、ネットワークを形成することで強度を発現している。ここで、RF樹脂の分子構造(2量体)を図17に、スチレン・ブタジエン・ビニルピリジン系Vpラテックスの分子構造を図18に示す。

【0006】

一方、分子動力学モデルを用いたコンピュータシミュレーションでは、モデルの初期構造を得るために、緩和計算を実施する。非晶性材料では緩和計算後に作成される高分子材料はアモルファス状態となるが、結晶性材料や配向性を有する材料においても、計算時間の節約やモデルのサイズが小さいことにより、緩和計算後の構造はアモルファス状態となってしまうという問題が生じる。また、ガラス転移温度や弾性率などの計算した物性が得られるモデルサイズを使ったシミュレーションでは、数nsec程度の時間しか計算できない。このため、熱的な処理や力学的な処理を加えることにより結晶化や配向する材料は、通常の単純な緩和計算や伸張後の緩和計算では作成できないという問題が生じてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−256300号公報

【特許文献2】特開2003−106989号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、コンピュータシミュレーションにより、繊維材料/接着液の接着メカニズムを解明して、繊維材料と接着液の界面の剥離特性を予測するには、各種材料(繊維材料と接着液など)が共存する状態においても、繊維材料が配向状態を維持できるような安定した配向構造及び界面構造を作成する必要がある。即ち、前提として、短時間で1軸方向に配向した繊維材料の分子モデルを作成する必要がある。

【0009】

本発明が解決しようとする課題は、コンピュータシミュレーションにより繊維材料/接着液の接着メカニズムの解析と繊維材料と接着液の界面の剥離特性の予測を行うことを目標とし、その前提となる繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法と繊維材料モデル作成装置、及び、作成された繊維材料モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液のフルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、作成された繊維材料と接着液の界面モデルに基づいて、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置を提供するものである。

【課題を解決するための手段】

【0010】

本発明に係る繊維材料モデル作成方法は、コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法であって、解析対象となる繊維材料のモノマーモデルを作成する工程と、前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する工程と、前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成する工程と、前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する工程と、前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う工程と、前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う工程と、前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する工程と、を備えることを特徴とする。

【0011】

本発明に係る繊維材料モデル作成装置は、コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成装置であって、解析対象となる繊維材料のモノマーモデルを作成するモノマーモデル作成手段と、前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する重合体モデル作成手段と、前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成するランダム配置モデル作成手段と、前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する未配向モデル作成手段と、前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う第1の配向処理手段と、前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う第2の配向処理手段と、前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する繊維材料モデル作成手段と、を備えることを特徴とする。

【0012】

これによると、分子動力学モデルを用いたコンピュータシミュレーションにより、比較的短時間で1軸方向に配向した繊維材料のフルアトム分子動力学モデルを作成することができる。そして、作成した繊維材料モデルを用いて、繊維材料/ゴムまたは樹脂、あるいはこれらの混合物からなる接着液の密着性を予測することが可能になる。

【0013】

また、本発明に係る繊維材料と接着液の界面モデル作成方法は、コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法であって、分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成する工程と、前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する工程と、前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置する工程と、分子動力学計算により構造緩和させて接着液モデルを作成する工程と、前記接着液モデルを、1軸配向した請求項1に記載の前記繊維材料モデルに隣接して配置する工程と、分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する工程と、を備えることを特徴とする。

【0014】

本発明に係る繊維材料と接着液の界面モデル作成装置は、コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成装置であって、分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成するモノマーモデル作成手段と、前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する重合体モデル作成手段と、前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置するランダム配置モデル作成手段と、分子動力学計算により構造緩和させて接着液モデルを作成する接着液モデル作成手段と、前記接着液モデルを、1軸配向した請求項4に記載の前記繊維材料モデルに隣接して配置する接着液モデル及び繊維材料モデル配置手段と、分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する界面モデル作成手段と、を備えることを特徴とする。

【0015】

これによると、作成した1軸方向に配向した繊維材料のフルアトム分子動力学モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液のフルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成することができる。そして、作成された繊維材料と接着液の界面モデルを使って剥離解析を行うことにより、界面における材料の配合と剥離特性の関係とを予測することができ、ひいては、実験では把握しがたい界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【0016】

更に、繊維材料と接着液の界面の剥離特性予測方法は、コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測方法であって、請求項3に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する工程と、前記応力−変位曲線に基づいて、剥離応力の最大値を算出する工程と、前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する工程と、を備えることを特徴とする。

【0017】

本発明に係る繊維材料と接着液の界面の剥離特性予測装置は、コンピュータ上に実装され、コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測装置であって、請求項5に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する1軸伸張手段と、前記応力−変位曲線に基づいて、剥離応力の最大値を算出する最大剥離応力算出手段と、前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する剥離エネルギー算出手段と、を備えることを特徴とする。

【0018】

これによると、作成した繊維材料と接着液の界面モデルを界面の厚さ方向に1軸伸張させて、剥離挙動を解析することにより、界面における材料の配合と剥離特性の関係とを予測することができ、実験では把握しがたい繊維材料と接着液の界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【発明の効果】

【0019】

本発明の繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置は、分子動力学モデルを用いたコンピュータシミュレーションにより、比較的短時間で1軸方向に配向した繊維材料のフルアトム分子動力学モデルを作成して、繊維材料/ゴムまたは樹脂、あるいはこれらの混合物からなる接着液の密着性を予測することが可能になると共に、作成した1軸方向に配向した繊維材料のフルアトム分子動力学モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液のフルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成して、繊維材料と接着液の界面モデルを使って剥離解析を行うことにより、界面における材料の配合と剥離特性の関係とを予測することができ、ひいては、実験では把握しがたい繊維材料と接着液の界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態に係る繊維材料モデル作成方法の手順を示す概略フローチャート図である。

【図2】本実施形態に係る繊維材料モデル作成方法の手順を示す詳細フローチャート図である。

【図3】本実施形態に係る繊維材料と接着液の界面モデル作成方法の手順を示すフローチャート図である。

【図4】本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法の手順を示すフローチャート図である。

【図5】本実施形態に係る繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面の剥離特性予測装置として使用されるコンピュータのハードウェア構成の一例を示すブロック図である。

【図6】本実施形態に係る繊維材料モデル作成装置の機能構成を示すブロック図である。

【図7】本実施形態に係る繊維材料と接着液の界面モデル作成装置の機能構成を示すブロック図である。

【図8】本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置の機能構成を示すブロック図である。

【図9】本実施例に係るアラミド繊維モデルの配向後の状態を示す図であり、(a)がyx面のアラミド繊維モデルであり、(b)がyz面のアラミド繊維モデルである。

【図10】本実施例に係るアラミド繊維モデルの弾性率評価のために行った伸張シミュレーション結果から得られたアラミド繊維モデルの応力−ひずみ曲線を示す図である。

【図11】本実施例に係るアラミド繊維とRFLの界面モデルを示す図である。

【図12】本実施例に係るアラミド繊維とRFLの界面モデルにおける厚さ方向(深さ方向)のアラミド繊維、RF樹脂、Vpラッテクスの分布を示す図である。

【図13】本実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーション結果から得られた応力−変位曲線を示す図である。

【図14】本実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーションにおける剥離過程における伸張挙動を示すスナップショットである。

【図15】アラミド繊維とRFLの接着及び剥離シミュレーションをモデル化したイメージ図である。

【図16】アラミド繊維(パラ系アラミド繊維とメタ系アラミド繊維)の基本構造を示す図である。

【図17】RF樹脂の分子構造(2量体)を示す図である。

【図18】Vpラテックスの分子構造を示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ、本発明に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置を実施するための形態について、具体的な一例に即して説明する。尚、以下に説明するものは、例示したものにすぎず、本発明に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置の適用限界を示すものではない。すなわち、本発明に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置は、下記の実施形態に限定されるものではなく、特許請求の範囲に記載した限りにおいてさまざまな変更が可能なものである。

【0022】

[繊維材料モデル作成方法]

まず、本実施形態に係る繊維材料モデル作成方法の一例について、図1及び図2に基づいて説明する。図1は、本実施形態に係る繊維材料モデル作成方法の手順を示す概略フローチャート図であり、図2は、本実施形態に係る繊維材料モデル作成方法の手順を示す詳細フローチャート図である。ここで、本実施形態において作成する繊維材料モデルは、繊維材料のフルアトム分子動力学モデルを意味している。

【0023】

図1に示すように、最初に、解析対象となる繊維材料について、原子間の相互作用を厳密に再現したモノマーモデルを、分子動力学計算により作成する(ステップS1)。より詳細には、図2に示すように、原子の座標,結合の設定を行い(ステップS101)、Dreiding,GAFF,AMBER等の力場を用いて、結合,結合角,二面角エネルギー,非結合エネルギー(Van der Waals)を設定(データベースを選択して各原子に割り当てる)する(ステップS102)。次に、モンテカルロ法又はミニマイズ法等を用いて構造最適化を行い、分子鎖のエネルギーが最小となる原子配置を計算する(ステップS103)。そして、分子鎖の中の原子が保有する電荷を分子軌道法で計算し、分子鎖を形成する各電子が保有する電荷を、密度汎関数法により求めたモノマーの電荷を用いて計算する(S104)。以上により、繊維材料のモノマーモデルのモノマーファイルを作成する(S105)。

【0024】

次に、図1に示すように、ステップS1で作成したモノマーモデルを所定の重合度で重合させて単位モデルである重合体モデルを作成する(ステップS2)。より詳細には、図2に示すように、モノマーモデルの重合度(重合させる数)と、重合体モデルの立体規則性の種類を設定する(ステップS201)。ここで、立体規則性の種類として、立体規則性の影響を調査するために、立体規則性がアイソタクチック(すべての不斉炭素が同じ絶対配置を持つ構造)、シンジオタクチック(絶対配置が交互に並ぶ構造)、アタクチック(全くランダムな構造)の3種類を作成することが好ましい。そして、Dreiding,GAFF,AMBER等の力場を用いて、結合,結合角,二面角エネルギー,非結合エネルギー(Van der Waals)を設定(データベースを選択して各原子に割り当てる)する(ステップS202)。次に、モンテカルロ法又はミニマイズ法等を用いて構造最適化を行い、分子鎖のエネルギーが最小となる原子配置を計算する(ステップS203)。そして、分子鎖の中の原子が保有する電荷を分子軌道法で計算し、密度汎関数法またはモノマーモデルの値を利用して、重合後の分子鎖の電荷の総和がゼロとなるように調整しながら任意の原子が保有する電荷を計算する(ステップS204)。

【0025】

そして、図1に示すように、ステップS2で作成した重合体モデルの複数本を、予め定めたセル(空間)内のランダムな位置に配置したランダム配置モデルを作成する(ステップS3)。より詳細には、図2に示すように、重合体モデルの数と、重合体モデルの立体規則性の種類を選択し(ステップS301)、分子動力学計算用のファイル(ここで、「ファイル」とは原子の種類、座標、原子間の結合、相互作用に関する情報、温度、圧力等の計算条件等を含むものである。)を作成する(ステップS302)。

【0026】

次に、図1に示すように、ステップS3で作成したランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向のモデルを作成する(ステップS4)。より詳細には、図2に示すように、分子鎖を熱平衡に近い状態にするために、高圧条件で、NPT(粒子数,圧力,温度一定条件)計算を実施する(緩和計算1:ステップS401)。次に、圧力を常圧に設定して、再度NPT計算を実施する(緩和計算2:ステップS402)。最後に、圧力が常圧で、NVT(粒子数,体積,温度一定条件)計算を実施する(緩和計算3:ステップS403)。なお、上記NPT計算及びNVT計算において、例えば、温度制御は Nose−Hoover の方法を、圧力制御はAndersenの方法を用いる。

【0027】

以上により、未配向のモデルが作成される(ステップS5)。

【0028】

そして、ステップS5で作成された未配向のモデルに対し、セルの境界部分(端部)に歪を与えるLees−Edwards法等を用いて、モデルの1軸方向にせん断エネルギーを与え、分子鎖を1方向(z軸方向=配向軸)に引き伸ばす第1の配向処理を行う(ステップS6)。

【0029】

そして、ステップS6で第1の配向処理を行った分子鎖の中から伸びきり状態の1本の分子鎖を選択し、この分子鎖を複写して同じ伸張状態の複数本の分子鎖を作成し、それぞれの分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う(ステップS7)。

【0030】

そして、ステップS7で行った第2の配向処理直後のモデルに対して、構造緩和計算を行う(ステップS8)。より詳細には、図2に示すように、ステップS7で行った第2の配向処理後の分子鎖はz軸方向に引き伸ばされており、xyz軸の各方向に異方応力が作用しているため、第2の配向処理直後のモデルに対して、セル長さのxy方向(xy断面積)を固定して、高圧条件で、NPT計算を実施する(緩和計算1:ステップS801)。そして、z軸方向だけを固定して、再度、高圧条件で、NPT計算を実施する(緩和計算2:ステップS802)。次に、セルの固定を解除して、圧力を常圧に設定して、再度NPT計算を実施する(緩和計算3:ステップS803)。最後に、圧力が常圧で、NVT計算を実施する(緩和計算4:ステップS804)。尚、上記NPT計算及びNVT計算において、例えば、温度制御は Nose−Hoover の方法を、圧力制御はParrinello−Rahmanの方法を用いる。

【0031】

以上により、z軸方向に配向した繊維材料モデルが作成される(ステップS9)。

【0032】

[繊維材料モデルの評価]

以上により作成された繊維材料モデルの妥当性の評価として、まず、作成された繊維材料モデルの比重と配向度と現実の繊維材料の比重と配向度とを比較して、作成した繊維材料モデルの比重と配向度が、現実の繊維材料の比重と配向度の文献値に近い値が得られているのが妥当と評価することにより行う。

【0033】

また、作成された繊維材料モデルの妥当性を判断するために、力学物性の評価も必要である。そこで、作成された繊維材料モデルの1軸伸張シミュレーションから得られた応力−ひずみ曲線から弾性率を算出し、その結果を繊維材料の理論弾性率及びケブラーフィラメントの弾性率と比較することによりモデルの妥当性を評価する。

【0034】

即ち、作成された繊維材料モデルの弾性率を算出するために、作成された繊維材料モデルに対して、所定の伸張速度,ポアソン比,NVTアンサンブルの条件で伸張シミュレーションを実施する。次に、伸張シミュレーション結果から得られたモデルの応力−ひずみ曲線に基づいて、線形領域の傾きから弾性率を算出する。そして、算出された弾性率の値と、繊維材料の理論弾性率及びケブラーフィラメントの弾性率と比較する。そして、作成した繊維材料モデルは分子鎖が複数本なので、算出された弾性率の値は、1本鎖で計算する理論弾性率(例えば、繊維材料がアラミド繊維の場合は、182GPa(日本ポリイミド・芳香族系高分子研究会編, 新訂 最新ポリイミド−基礎と応用−, 129(2010)参照))よりも低くなるのが妥当と評価される。また、算出された弾性率の値が、ケブラーフィラメントの弾性率の物性値に近い値が得られているのが妥当と評価される。

【0035】

このように、本実施形態の繊維材料モデル作成方法によれば、分子動力学モデルを用いたコンピュータシミュレーションにより、比較的短時間で1軸方向に配向した繊維材料のフルアトム分子動力学モデルを作成することができる。そして、作成した繊維材料モデルを用いて、繊維材料/ゴムまたは樹脂、あるいはこれらの混合物からなる接着液の密着性を予測することが可能になる。

【0036】

[繊維材料と接着液の界面モデル作成方法]

次に、本実施形態に係る繊維材料と接着液の界面モデル作成方法の一例について、図3に基づいて説明する。図3は、本実施形態に係る繊維材料と接着液の界面モデル作成方法の手順を示すフローチャート図である。ここで、本実施形態では、接着液を用いて接着処理を施した繊維材料を解析対象とし、上述の実施形態により作成された繊維材料を用いて、繊維材料と接着液の界面モデルを作成する。

【0037】

図3に示すように、まず、接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS1と同様の方法で、それぞれ作成する(ステップS11)。尚、図3に示すステップS11〜15において、接着液のフルアトムモデル(以下、「接着液モデル」と略する。)を作成するが、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS1〜5と同様の方法で作成するため、以下、詳細な説明は省略する。

【0038】

そして、ゴムまたは樹脂、あるいはこれらの重合体モデルを、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS2と同様の方法で、それぞれ作成する(ステップS12)。

【0039】

次に、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS3と同様の方法で、それぞれ作成したゴムまたは樹脂、あるいはこれらの重合体モデルを、所定の混合比(混合比として、例えば、重量比や分子数比)となるように予め定めたセル(空間)にランダムに配置して、ランダム配置モデルを作成する(ステップS13)。

【0040】

次に、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS4と同様の方法で、ランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向の接着液モデルを作成する(ステップS14)。ここで、分子鎖を熱平衡に近い状態にするために、高圧条件で、NPT(粒子数,圧力,温度一定条件)計算を実施する(緩和計算1:ステップS401)。次に、圧力を常圧に設定して、再度NPT計算を実施する(緩和計算2:ステップS402)。最後に、圧力が常圧で、NVT(粒子数,体積,温度一定条件)計算を実施する(緩和計算3:ステップS403)。

【0041】

以上により、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS1〜5と同様の方法で、接着液モデルが作成される(ステップS15)。尚、上述したゴムまたは樹脂、あるいはこれらの重合度、混合比を変化させることにより、種類の異なるモデルを作成することが可能である。

【0042】

そして、作成された接着液モデルを、z軸方向に配向した繊維材料モデル(上述した本実施形態に係る繊維材料モデル作成方法において作成)の下部に配置し、界面モデルを作成する。尚、配置において、繊維配向軸をz軸とし、厚さ方向をx軸とする。また、x軸の境界は反射境界条件を、その他の境界は周期境界条件を用いる。ここで、分子鎖の配置は、繊維材料モデルの配向軸であるz軸と垂直な軸であるy軸を基準として、これらのセルの長さを固定し、接着液モデルを再配置する(ステップS16)。

【0043】

更に、作成された界面モデルに対して、分子鎖を熱平衡化させるために、以下のステップ(緩和計算1〜4)で緩和計算を実施する(ステップS17)。

緩和計算1:接着液分子だけを熱平衡化させるために、繊維材料モデルの分子鎖のxyz座標を固定し、セルのyz軸断面積を固定して、高圧条件で、NPT計算を実施する。

緩和計算2:繊維材料モデルの分子鎖の配向を維持し、分子鎖とx軸の境界面間の空隙を削除するために、分子全体をx軸方向に移動させ、隙間をつめる。高圧条件で、分子鎖のxyz座標の固定を解除し、セルのyz断面積を固定した状態で、NPT計算を実施する。

緩和計算3:圧力を常圧に設定して、セルのyz断面積を固定した状態で、再度NPT計算を実施する。

緩和計算4:セルの固定を解除して、圧力を常圧に設定して、NVT計算を実施する。

【0044】

以上により、繊維材料と接着液の界面モデルが作成される(ステップS18)。

【0045】

[繊維材料と接着液の界面モデルの評価]

以上により作成された繊維材料と接着液の界面モデルの評価は、界面モデルの厚さ方向(x軸方向。尚、繊維材料は、z軸方向に配向。)のゴムまたは樹脂、あるいはこれらの混合物の分布状態を確認することにより行う。

【0046】

[繊維材料と接着液の界面モデルの剥離特性予測方法]

次に、本実施形態に係るア繊維材料と接着液の界面の剥離特性予測方法の一例について、図4に基づいて説明する。図4は、本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法の手順を示すフローチャート図である。実施形態に係る繊維材料と接着液の界面モデルの剥離特性予測方法では、以上により作成された繊維材料と接着液の界面モデルに対して、1軸伸張計算を実施し、界面の剥離挙動を解析することにより予測を行う。

【0047】

図4に示すように、界面の剥離挙動の解析するため、上述の本実施形態に係る繊維材料と接着液の界面モデル作成方法で作成された繊維材料と接着液の界面モデルに対して、所定の伸張速度,ポアソン比,NVTアンサンブルの条件で伸張させ、剥離シミュレーションを実施する(S21)。

【0048】

そして、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線に基づいて、剥離応力の最大値を示す変位量を算出する(S22)。また、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する(S23)。

【0049】

更に、図4には記載していないが、S21における剥離シミュレーションの過程における伸張挙動を示すスナップショットにより、繊維材料と接着液の界面モデルの剥離解析を行っても良い。また、S22における最大剥離応力の算出とS23の剥離エネルギーの算出は、両方を行っても良いし、いずれかのみを行っても良い。

【0050】

尚、ゴムまたは樹脂、あるいはこれらの混合物の分布状態、ゴムまたは樹脂、あるいはこれらの混合物の分子量が異なる繊維材料と接着液の界面モデルを作成して剥離シミュレーションを実施して、繊維材料と接着液の界面の剥離挙動を比較することが可能である他、様々な材料を用いた繊維材料と接着液に基づいて、作成された繊維材料と接着液の界面モデルに基づいて、剥離シミュレーションを実施することで繊維材料と接着液の界面の剥離挙動を解析することができる。

【0051】

[繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面の剥離特性予測装置]

次に、本実施形態に係る繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面の剥離特性予測装置の一例について、図5〜図8に基づいて説明する。図5は、本実施形態に係る繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面モデルの剥離解析装置として使用されるコンピュータのハードウェア構成の一例を示すブロック図であり、図6は、本実施形態に係る繊維材料モデル作成装置の機能構成を示すブロック図である。図7は、本実施形態に係る繊維材料と接着液の界面モデル作成装置の機能構成を示すブロック図である。図8は、本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置の機能構成を示すブロック図である。

【0052】

図5に示すように、本実施形態に係る繊維材料モデル作成装置100または繊維材料と接着液の界面モデル作成装置200または繊維材料と接着液の界面の剥離特性予測装置300は、演算部401と、記憶部402〜404と、入力装置405と、出力装置406とがシステムバス407に接続されて構成される計算機(例えば汎用のパーソナルコンピュータ等)400上に実装される。かかる計算機400には、図5に示されているCPU401、ROM402、RAM403、ハードディスクなどの補助記憶装置404、キーボードやマウスなどの入力装置405、ディスプレイやプリンタなどの出力装置406などのハードウェアが収納されており、ハードディスクには、プログラム(このプログラムは、リムーバブルな記憶媒体に記録しておくことにより、様々なコンピュータにインストールすることが可能である)を含む各種のソフトウェアが記録されている。そして、これらのハードウェア及びソフトウェアが組み合わされることによって、上述の各部が構築されている。

【0053】

まず、本実施形態に係る繊維材料モデル作成装置100について、図6に基づいて説明する。

【0054】

図6に示すように、本実施形態に係る繊維材料モデル作成装置100は、モノマーモデル作成手段101と、重合体モデル作成手段102と、ランダム配置モデル作成手段103と、未配向モデル作成手段104と、第1の配向処理手段105と、第2の配向処理手段106と、繊維材料モデル作成手段107と、から構成されている。

【0055】

モノマーモデル作成手段101は、解析対象となる繊維材料について、原子間の相互作用を厳密に再現したモノマーモデルを、分子動力学計算により作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS1の内容と同様であり、その説明を省略する。

【0056】

重合体モデル作成手段102は、モノマーモデル作成手段101で作成したモノマーモデルを所定の重合度で重合させて単位モデルである重合体モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS2の内容と同様であり、その説明を省略する。

【0057】

ランダム配置モデル作成手段103は、重合体モデル作成手段102で作成した重合体モデルの複数本を、予め定めたセル(空間)内のランダムな位置に配置したランダム配置モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS3の内容と同様であり、その説明を省略する。

【0058】

未配向モデル作成手段104は、ランダム配置モデル作成手段103で作成したランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向のモデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS4、5の内容と同様であり、その説明を省略する。

【0059】

第1の配向処理手段105は、未配向モデル作成手段104で作成された未配向のモデルに対し、セルの境界部分(端部)に歪を与えるLees−Edwards法等を用いて、モデルの1軸方向にせん断エネルギーを与え、分子鎖を1方向(z軸方向=配向軸)に引き伸ばす第1の配向処理を行うためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS6の内容と同様であり、その説明を省略する。

【0060】

第2の配向処理手段106は、第1の配向処理手段105で第1の配向処理を行った分子鎖の中から伸びきり状態の1本の分子鎖を選択し、この分子鎖を複写して同じ伸張状態の複数本の分子鎖を作成し、それぞれの分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行うためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS7の内容と同様であり、その説明を省略する。

【0061】

繊維材料モデル作成手段107は、第2の配向処理手段106で行った第2の配向処理直後のモデルに対して、構造緩和計算を行い、z軸方向に配向した繊維材料モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS8、9の内容と同様であり、その説明を省略する。

【0062】

次に、本実施形態に係る繊維材料と接着液の界面モデル作成装置200について、図7に基づいて説明する。

【0063】

図7に示すように、本実施形態に係る繊維材料と接着液の界面モデル作成装置200は、モノマーモデル作成手段201と、重合体モデル作成手段202と、ランダム配置モデル作成手段203と、接着液モデル作成手段204と、接着液モデル及び繊維材料モデル配置手段205と、界面モデル作成手段206と、から構成されている。

【0064】

モノマーモデル作成手段201は、接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを、それぞれ作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS11の内容と同様であり、その説明を省略する。

【0065】

重合体モデル作成手段202は、モノマーモデル作成手段201で作成された接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルに基づいて、ゴムまたは樹脂、あるいはこれらの重合体モデルを、それぞれ作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS12の内容と同様であり、その説明を省略する。

【0066】

ランダム配置モデル作成手段203は、重合体モデル作成手段202でそれぞれ作成したゴムまたは樹脂、あるいはこれらの重合体モデルを、所定の混合比(混合比として、例えば、重量比や分子数比)となるように予め定めたセル(空間)にランダムに配置して、ランダム配置モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS13の内容と同様であり、その説明を省略する。

【0067】

接着液モデル作成手段204は、ランダム配置モデル作成手段203で作成されたランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向の接着液モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS14、15の内容と同様であり、その説明を省略する。

【0068】

接着液モデル及び繊維材料モデル配置手段205は、接着液モデル作成手段204で作成された接着液モデルを、z軸方向に配向した繊維材料モデル(上述した本実施形態に係る繊維材料モデル作成装置100において作成)の下部に配置し、界面モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS16の内容と同様であり、その説明を省略する。

【0069】

界面モデル作成手段206は、接着液モデル及び繊維材料モデル配置手段205で作成された界面モデルに対して、分子鎖を熱平衡化させるために、緩和計算を実施し、繊維材料と接着液の界面モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS17、18の内容と同様であり、その説明を省略する。

【0070】

次に、本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置300について、図8に基づいて説明する。

【0071】

図8に示すように、本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置300は、1軸伸張手段301と、最大剥離応力算出手段302と、剥離エネルギー算出手段303と、から構成されている。

【0072】

1軸伸張手段301は、界面の剥離挙動の解析するため、上述の本実施形態に係る繊維材料と接着液の界面モデル作成装置200で作成された繊維材料と接着液の界面モデルに対して、所定の伸張速度,ポアソン比,NVTアンサンブルの条件で伸張させ、剥離シミュレーションを実施するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデルの剥離解析方法のステップS21の内容と同様であり、その説明を省略する。ここで、1軸伸張手段301において、剥離シミュレーションの過程における伸張挙動を示すスナップショットにより、繊維材料と接着液の界面モデルの剥離解析を行っても良い。

【0073】

最大剥離応力算出手段302は、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線に基づいて、剥離応力の最大値を示す変位量を算出するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデルの剥離解析方法のステップS22の内容と同様であり、その説明を省略する。

【0074】

剥離エネルギー算出手段303は、また、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデルの剥離解析方法のステップS23の内容と同様であり、その説明を省略する。

【0075】

また、最大剥離応力算出手段302及び剥離エネルギー算出手段303は、両方が繊維材料と接着液の界面の剥離特性予測装置300に構成されるものでも良いし、いずれかのみ繊維材料と接着液の界面の剥離特性予測装置300に構成されるものであっても良い。

【0076】

このように、本実施形態に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置によれば、作成した1軸方向に配向した繊維材料のフルアトム分子動力学モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液フルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成することができる。そして、作成された繊維材料と接着液の界面モデルを使って剥離解析を行うことにより、界面における材料の配合と剥離特性の関係とを予測することができ、ひいては、実験では把握しがたい繊維材料と接着液の界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【実施例】

【0077】

次に、本実施形態の繊維材料モデル作成方法、及び、繊維材料と接着液の界面モデル作成方法、並びに、繊維材料と接着液の界面モデルの剥離解析方法を実際に用いた場合の実施例について説明する。本実施例では、トワロン,ケブラーなどに代表される、パラ系アラミド繊維(ポリパラフェニレンテレフタラミド)を解析対象となる繊維材料とした。尚、本実施形態において、解析対象とする繊維材料は、パラ系アラミド繊維に限らず、メタ系アラミド繊維にも適用することができる他、有機繊維(アラミド繊維、ナイロン繊維のようなポリアミド繊維、ポリエステル繊維等)と無機繊維(カラス繊維、炭素繊維等)も含まれる。

【0078】

まず、上述した本実施形態に係る繊維材料モデル作成方法及び本実施形態に係る繊維材料モデル作成装置を用いて、アラミド繊維モデルを作成する。本実施例では、分子動力学解析ソフトJ−OCTAを用い、周期境界条件を採用して以下のパラ系アラミド繊維のフルアトムモデルを作成した。尚、上述した本実施形態の繊維材料モデル作成方法(図1及び図2)に基づいて、本実施例について以下で説明する。

【0079】

最初に、原子間の相互作用を厳密に再現したモノマーモデルを作成し(ステップS1)、次に、10個のモノマーモデルを重合させアラミド分子とした(ステップS2)。尚、アラミド繊維を構成する原子間の結合,角度,二面角ポテンシャル、およびファンデルワールスポテンシャルを設定するための力場はDREIDINGとGAFFを検討した。そして、分子鎖を形成する各原子が保有する電荷は、汎密度関数法(B3LYP/6・31Gd)で求めたモノマーの電荷を用い、重合後の分子鎖の電荷の総和がゼロとなるように任意の原子が保有する電荷を調整した。更に、立体規則性の影響を調査するために、立体規則性がアイソタクチック,シンジオタクチック,アタクチックとなる3種類の構造を作成した。

【0080】

そして、上記の条件で作成したアラミド分子6本をセル内のランダムな位置に設置したモデルを作成した(ステップS3)。さらに、分子鎖を熱平衡に近い状態にするために、高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施した(緩和計算1:ステップS401)。その後、圧力を常圧(0.1MPa)に設定し、再度NPT計算を実施した(緩和計算2:ステップS402)。最後に、圧力が常圧で、NVT−Andersen Nose Hoover計算を実施して(緩和計算3:ステップS403)、未配向のアラミドモデルが作成される(ステップS5)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

【0081】

次に、分子鎖の第一の配向処理として、未配向のアラミドモデルに対しセルの境界部分(端部)に歪を与えるLees−Edwards法を使ってモデルのz軸(配向軸)方向にせん断エネルギーを与え(ずり又は1軸伸張)、分子鎖を1方向へ引き延ばした(ステップS6)。なお、シェア0.05、初期歪1、設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

【0082】

そして、分子鎖の第二の配向処理として、配向させた分子の中から伸びきり状態の1本鎖を選択し、この分子を複写して同じ伸張状態の5本のアラミド分子を作成し、それぞれの分子鎖をアラミドの結晶構造に対応した座標に配置した(ステップS7)。ここで、アラミド分子の結晶の格子定数はa=7.87Å,b=5.18Å,c=12.9Å,γ=90と考えられているため、配向方向(z軸方向=c軸)に垂直な座標がa=7.87Å,b=5.18Åとなるようにセル内に5本の分子鎖を配置した。

【0083】

そして、緩和計算として、配向処理直後のモデルを、高圧(100MPa)条件で、NPT−Parrinello Rahman Nose Hoover計算により構造緩和させた。配向後の分子鎖はz方向に引き伸ばされており、xyz軸の各方向に異方応力が作用しているため、セル長さのxy方向(xy断面積)だけを固定して、高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施して緩和後(緩和計算1:ステップS801)、z軸方向だけを固定して、再度、高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施して緩和した(緩和計算2:ステップS802)。次に、セルの固定を解除して、圧力を常圧に設定して、再度NPT計算を実施して緩和した(緩和計算3:ステップS803)。最後に、圧力が常圧で、NVT計算を実施する(緩和計算4:ステップS804)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

これにより、本実施例のアラミド繊維モデルが作成される(ステップS9)

【0084】

表1に本実施例により作成したアラミド繊維モデルの比重と配向度を示す。ここで、現実のアラミド繊維の比重の文献値は、約1.4であり、配向度の文献値は、X線回折法で求めたものである。そして、アラミド繊維モデルの比重は現実のアラミド繊維(比重約1.4)よりも小さい値となった。モデルR4の比重は1.331となり、最も実材料に近い値となった。一方、配向度は立体配座がランダムなモデルでは0.9以上を示した。図9に、配向後のアラミド繊維モデル(モデルR4)を示す。図9左側に示すyz平面と図9右側に示すyx面から見た分子の配置が明らかに異なっており、z軸方向にアラミド分子が配向している様子が確認できる。

【0085】

【表1】

【0086】

ここで、ケブラーなどのパラ系アラミド繊維の水分率は約7%である.現実のアラミド繊維の水分率sはアラミド分子の重量Aと水の重量Bを用いて以下の式で表される。

s=B/(A+B) ・・・・(1)

また、このときの繊維の比重ρexは、式(1)の関係と体積Vを用いて、以下の式で表される。

ρex=(A+B)/V=(1+s/(1−s))A/V ・・・・(2)

一方、吸水による繊維の体積変化が微小であると仮定すると、シミュレーションにおけるアラミド繊維の比重ρsmは以下の式となる。

ρsm=A/V ・・・・(3)

吸水率が7%(s=0.07)のときの比重ρexは、式(2),(3)より、以下のようになる.

ρex=(A+B)/V=(1+0.07/0.93)×A/V=1.075×ρsm

この式に配向後のアラミド繊維のシミュレーションから得られた比重ρsm=1.331を代入すると、ρex=1.431となる。以上のことから、シミュレーションモデルには水の吸収が考慮されていないため、実材料に比べ比重が小さくなったものと推定される。

【0087】

以上から、本実施例では、パラ系アラミド繊維のフルアトム分子動力学モデルを作成する際に、力場や配向処理の方法を検討することで、現実の繊維材料に近い比重と配向度を有する配向後のアラミド繊維モデル(R4)を作成することができた。ここで、R4のセルサイズは2.46585nm(Z軸方向)×2.44005nm(Y軸方向)×2.49245nm(X軸方向)である。

【0088】

本実施例で作成されたアラミド繊維モデルの弾性率を評価する。作成されたアラミド繊維モデル(R4)に対して、伸張速度0.5m/s(0.005Å/ps)、ポアソン比0.3、NVTアンサンブルの条件で伸張シミュレーションを実施した。図10に、伸張シミュレーション結果から得られたアラミド繊維モデルの応力−ひずみ曲線を示す。図10では、ひずみ量0.025付近に降伏点が確認できる。そして、図10の線形領域(strain=0〜0.017,ひずみ量0〜1.7%)の傾きから、アラミド繊維モデルの弾性率は、47.409GPaと算出された。また、図10の線形領域の応力の最大値から降伏応力は1.44GPaと算出される。表2に、ケブラーフィラメントの物性値とモデルの物性値を示す。尚、表2において、伸度=伸び/元の長さ×100としている。本実施例において、降伏点において材料が破断するものと仮定し、降伏応力を引張破断とすると、引張強度は表2の約半分の値、破断時の伸度(図10において、線形領域の応力が最大値となる伸度)は、2.96%と見積もられ、表2にけるアラミド繊維の破断伸度(2.4〜4.4%)とほぼ一致する結果となった。

【0089】

【表2】

【0090】

シミュレーション結果の弾性率はアラミド繊維の理論弾性率182GPa(日本ポリイミド・芳香族系高分子研究会編, 新訂 最新ポリイミド−基礎と応用−, 129(2010))の約1/3の値となっている.作成したアラミド繊維モデルは、分子鎖が5本なので1本鎖で計算する理論弾性率よりも低くなるものと考えられる。従って、表2に示したフィラメントの物性値と比較するのが妥当と考えると、アラミド繊維モデルの弾性率は、ケブラー117(フィラメント)の弾性率と同程度、引張強度は1/2程度となる。

【0091】

次に、作成されたアラミド繊維モデルを用いて上述した本実施形態に係る繊維材料と接着液の界面モデル作成方法及び本実施形態に係る繊維材料と接着液の界面モデル作成装置(図3)を用いて、繊維材料と接着液の界面モデルを作成する。本実施例では、解析対象となる繊維材料を上述の通りアラミド繊維とし、接着液をRF樹脂とラテックスから構成されるRFLとして、分子動力学解析ソフトJ−OCTAを用い、周期境界条件を採用して以下のRFLのフルアトムモデル、及び、アラミド繊維とRFLの界面モデルのフルアトムモデルを作成した。尚、本実施形態において、解析対象とする接着液は、RF樹脂とラテックスから構成されるRFLに限らず、エポキシ樹脂、ブロックドイソシアネート等を含むRFLにも適用することができる他、RFL以外にエポキシ樹脂単体、またゴム組成物が含まれ、ゴム組成物としては、クロロプレンゴム、EPDM(エチレン・プロピレン・ジエンモノマー)等のゴム組成物を溶剤(メチルエチルケトン等)に溶かしたゴム糊も含まれる。尚、上述した本実施形態に係る繊維材料と接着液の界面モデル作成方法(図3)に基づいて、本実施例について以下で説明する。

【0092】

まず、RF樹脂とラテックスのモノマーモデルを作成し、RF樹脂とラテックスのモノマーモデルを所定の重合度で重合した(ステップS11〜12)。尚、RF樹脂の重合体モデルは、RF樹脂のモノマーモデルを所定の重合度(複数量体)で重合するものとする。また、ラテックスの重合体モデルは、解析対象とするラテックスのモノマーの配合比に基づいて算出した重合比と、1分子の分子量に基づいて算出する。本実施例では、RF樹脂は7量体とし、また、ラテックスはVpラテックスであるNipole2518FS(日本ゼオン製)をモデル化し、各モノマーの配合比がスチレン/ブタジエン/ビニルピリジン=70/15/15wt%であることから(日本ゼオン“ゴムと繊維の接着剤組成物”特願昭60−13869号公報参照)、本実施例に係るRFLモデルの重合比はスチレン/ブタジエン/ビニルピリジン=3/24/3、1分子の分子量は1919(455ビーズ)とした。尚、RFLモデルにおけるスチレン(S),ブタジエン(B),ビニルピリジン(P)の配列順序はランダムとした結果、BSPBBBBBBBSBBBBBPBBBBSBBBBBPBBの順序となった。そして、分子を構成する原子間の結合、角度、二面角ポテンシャル、およびファンデルワールスポテンシャルを設定するための力場は、水素結合を再現できるGAFFを使用した。そして、分子鎖を形成する各原子が保有する電荷は、汎密度関数法(B3LYP/6・31Gd)で求めたモノマーの電荷を用い、重合後の分子鎖の電荷の総和がゼロとなるように任意の原子が保有する電荷を調整した。

【0093】

上記の条件でそれぞれ作成したRF分子とVp分子を、所定の混合比(本実施例では、重量比で1:1(分子数比で4分子:10分子)の割合)となるように1つセルに配置した(2860ビーズ)(ステップS13)。

【0094】

さらに、分子鎖を熱平衡に近い状態にするために高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施した(緩和計算1)。その後、圧力を常圧(0.1MPa)に設定し、再度NPT計算を実施した(緩和計算2)。最後に、圧力が常圧で、NVT−Andersen Nose Hoover計算を実施して(緩和計算3)、RFLモデルが作成される(ステップS14〜15)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

【0095】

次に、作成したRFLモデルをz軸方向に配向させた上記で作成したアラミド繊維モデルの下部に配置し、アラミド繊維とRFLの界面モデルを作成する(ステップS16〜18)。

本実施例では、分子鎖の配置はアラミド繊維モデルの配向軸であるx軸と垂直な軸であるy軸を基準として、これらのセルの長さを固定し、RFLモデルを再配置した(ステップS16)。このときのセルサイズは2.446585nm(z軸方向)×2.440055nm(y軸方向)×11.992445nm(x軸方向)である。尚、界面モデルの初期配置は、J−OCTAシステムモデラを使用した。さらに、分子鎖を熱平衡化させるために、以下のステップ(緩和計算1〜5)で緩和計算を実施した(ステップS17)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsecとした。

【0096】

緩和計算1:接着液分子だけを熱平衡化させるために、繊維材料モデルの分子鎖のxyz座標を固定し、セルのyz軸断面積を固定して、高圧条件(100MPa)で、NPT計算を実施した。なお、セルのyz軸は固定し、10万ステップ(100psec)、x軸の境界は反射境界条件、電荷計算はcutoff Coulombを選択した。尚、本実施例において、アラミド繊維は、熱平衡化済みである。

緩和計算2:繊維材料モデルの分子鎖の配向を維持し、分子鎖とx軸の境界面間の空隙を削除するために、分子全体をx軸方向に−0.5nm移動させ、隙間をつめる。高圧条件(100MPa)で、分子鎖のxyz座標の固定を解除し、セルのyz断面積を固定した状態で、NPT計算を10万ステップ(100psec)実施した。

緩和計算3:圧力を常圧(0.1MPa)に設定して、セルのyz断面積を固定した状態で、再度NPT計算を10万ステップ(100psec)実施した。

緩和計算4:セルの固定を解除して、圧力を常圧(0.1MPa)に設定して、NVT計算を100万ステップ(1nsec)実施した。

【0097】

以上により、アラミド繊維とRFLの界面モデルを作成した(ステップS18)。このときのx軸方向のセルサイズは、6.86914nm、比重は1.1354g/cm3、計算時間は137時間であった。

【0098】

以上により作成された本実施例に係るアラミド繊維とRFLの界面モデルを、図11に示す。図11において、x軸方向(左右方向)が界面の厚さ方向を示している。図11から、アラミド繊維はz軸方向(上下方向)に配向しており、アラミド繊維表面付近にRF樹脂が多く分布していることが確認できる。

【0099】

図12に、本実施例に係るアラミド繊維とRFLの界面モデルにおける厚さ方向(深さ方向)のアラミド繊維、RF樹脂、Vpラッテクスの分布を示すものであり、左側はモデル1を、右側はモデル2を示している。図12の横軸はx軸座標(厚さ方向)、縦軸は任意の厚さに存在する各原子の数である。図12左側のモデル1はアラミド繊維表面(Depth=25Å付近)にRF樹脂が多く分布しており、RF樹脂とVpラテックスが混合状態であることが確認できる。一方、図12右側のモデル2ではアラミド繊維表面付近にVpラッテクスが多く分布しており、RF樹脂とVpラテックスが混合状態であることが確認できる。尚、モデル1のセルサイズは2.446585nm(z軸方向)×2.440055nm(y軸方向)×6.83731nm(x軸方向)、モデル2のセルサイズは2.446585nm(z軸方向)×2.440055nm(y軸方向)×6.89904nm(z軸方向)であり、アラミド繊維とRFLの厚さ方向の長さは、モデル1が2.5nm、モデル2が4.5nmと算出された。

【0100】

次に、作成されたアラミド繊維とRFLの界面モデルを用いて上述した本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法及び本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置を用いて、アラミド繊維とRFLの界面の剥離特性を予測する。尚、上述した本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法(図4)に基づいて、本実施例について以下で説明する。

【0101】

本実施例に係るアラミド繊維とRFLの界面モデル(モデル1,2)に対して、1軸伸張計算を実施し界面の剥離挙動を確認した(S21)。尚、伸張計算はNVTアンサンブル、伸張速度25m/s、ポアソン比0の条件で伸張し、モデルの両端0.2nmの原子のy座標、z座標(伸張方向に垂直な面の座標)を固定しx軸(伸張方向の座標)を伸張速度と同じ速度で移動させた。本実施例に係るアラミド繊維とRFLの界面モデルの剥離挙動について、図13及び図14に基づいて、説明する。

図13は、実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーション結果から得られた応力−変位曲線を示すものであり、左側はモデル1を、右側はモデル2を示している。図13に示すように、剥離応力は変位量約1nm付近で最大値を示した(S22)。

また、図14は、実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーションの剥離過程における伸張挙動を示すものであり、左側はモデル1を、右側はモデル2を示している。図14に示すように、両モデルの剥離形態はRFL(おそらくVpラテックス)が破壊して剥離(接着強度は、アラミド繊維とRFLの界面>RFL)している。尚、今回モデル化したVpラッテクスは未架橋状態である。また、モデル1はモデル2より剥離後のアラミド繊維表面へのRF樹脂の付着量が多いことが分かる。これは、RF樹脂とアラミドの相互作用の強さが大きいためと考えられる。

【0102】

さらに、図13の応力−変位曲線の積分により剥離エネルギーを算出すると、モデル1の剥離エネルギーは、12.55kJ/m2モデル2の剥離エネルギーは、12.38kJ/m2となり、アラミド繊維表面にRF樹脂が多く分布するモデル1の方が剥離するために、僅かに大きなエネルギーが必要なことが確認される(S23)。

【0103】

本実施例においては、RF樹脂の分布状態の異なるアラミド繊維とRFLの界面モデル(モデル1,2)を作成し、剥離シミュレーションを実施した。そして、アラミド繊維と相互作用の強いRF樹脂がアラミド繊維表面に多く分布したモデル2の剥離エネルギーはRF樹脂の分布が小さいモデル1に比べ大きな剥離エネルギーを示すことが確認された。

このように、本実施形態の繊維材料と接着液の界面モデル作成方法及び剥離シミュレーションを様々な材料に適用することで、繊維材料と接着液の界面の剥離挙動を解析できると考えられる。例えば、RF樹脂の分布、RF樹脂の分子量、Vpラテックス分子量(5本鎖から1本鎖へ変更)が異なるモデルを作成し、その剥離挙動を解析することが考えられる。

【符号の説明】

【0104】

1 アラミド繊維モデル

2 RFLモデル

100 繊維材料モデル作成装置

101 モノマーモデル作成手段

102 重合体モデル作成手段

103 ランダム配置モデル作成手段

104 未配向モデル作成手段

105 第1の配向処理手段

106 第2の配向処理手段

107 繊維材料モデル作成手段

200 繊維材料と接着液の界面モデル作成装置

201 モノマーモデル作成手段

202 重合体モデル作成手段

203 ランダム配置モデル作成手段

204 接着液モデル作成手段

205 接着液モデル及び繊維材料モデル配置手段

206 界面モデル作成手段

300 繊維材料と接着液の界面の剥離特性予測装置

301 1軸伸張手段

302 最大剥離応力算出手段

303 剥離エネルギー算出手段

400 コンピュータ

【技術分野】

【0001】

本発明は、コンピュータシミュレーションにより、繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法と繊維材料モデル作成装置、及び、作成された繊維材料モデルを用いて接着処理が施された繊維材料と接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、作成された繊維材料と接着液の界面モデルを用いた繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置に関する。

【背景技術】

【0002】

従来から、伝動ベルトの心線や補強材として繊維材料(アラミド繊維など)が用いられている。そして、ゴムと複合される繊維には接着液を用いた接着処理が施される。補強性に優れたゴムまたは樹脂、あるいはこれらの混合物からなる接着剤と繊維材料との複合材料を作成するには、ゴムまたは樹脂、あるいはこれらの混合物からなる接着剤/繊維材料の接着界面の制御が必要である。ここで、接着液として、例えば、RFL(レゾルシン・ホルマリン・ラテックス)液やエポキシ樹脂、ゴム組成物(クロロプレンゴム、EPDM等)を溶剤(メチルエチルケトン等)に溶かしたゴム糊が用いられる。このような繊維と接着液間の接着では両者の化学反応以外に繊維表面近傍の分子鎖とゴムの絡み合いが重要と考えられており、繊維材料と接着液などの高分子材料の密着性を予測することが必要であるが、分子レベルでの接着剤の配合と界面の剥離特性の評価を実験で行うことは不可能である。そこで、接着メカニズムの解明や界面の剥離状態の予測には図15に示すような分子動力学モデルを用いた繊維材料と接着液の接着・剥離シミュレーションが有用と考えられる。

【0003】

そして、分子動力学モデルを用いた既存の発明として、架橋ゴムのモデル化を行っている特許文献1のような技術や、高分子の密着性を予測する特許文献2のような技術があるが、繊維のモデル化や繊維/接着液のモデル化に関する技術ではなく、繊維のモデル化や繊維/接着液のモデル化に関する技術は、特許文献1,2以外にも存在しない。

【0004】

ここで、繊維材料の一例として、アラミド繊維の基本構造を図16に示す。図16に示すアラミド繊維は、分子骨格が全体に直線状のパラ系(図16の左側)と、ジグザグ系のメタ系(図16の右側)に大別される。パラ系アラミド繊維には、高強度・高弾性率の繊維であるケブラーの他に、耐熱・防炎性に優れたものがある。メタ系は消防服の素材に、ノーメックス(NOMEX)と呼ばれる特に耐熱・防炎性に優れるアラミド繊維が使われることが多い。ノーメックスは宇宙服の素材としても使われている。アラミド繊維は、結晶中では高分子鎖が折りたたまれたような構造になりやすいので、ベンゼン環同士が密着し、熱に強く、燃やしても炎を上げない繊維となる。また、ベンゼン環を持った剛直な分子が次々に手をつないだ構造であるため、液晶状態に整列して高分子自体があたかも結晶になったような構造になりやすい。

【0005】

また、接着液の一例として、RFLの分子構造について説明する。RFLはRF樹脂の希薄水溶液とゴムラテックスとの混合物である。RF樹脂は、水中で水酸化ナトリウム,アンモニアなどのアルカリ性化合物を触媒として常温付近でR(レゾルシン)とF(ホルマリン)を付加縮合反応させて得られるレゾール形の初期縮合物である。繊維とゴムの接着機構は、繊維,接着剤(RFL),ゴムの3層積相体として説明されている。繊維層と接着剤層の接着は、アラミド繊維のアミド基とRF樹脂の水酸基の間の水素結合と考えられている。また、接着剤層では、RF樹脂が3次元網目構造を形成し、ラテックスを取り込むことにより、ネットワークを形成することで強度を発現している。ここで、RF樹脂の分子構造(2量体)を図17に、スチレン・ブタジエン・ビニルピリジン系Vpラテックスの分子構造を図18に示す。

【0006】

一方、分子動力学モデルを用いたコンピュータシミュレーションでは、モデルの初期構造を得るために、緩和計算を実施する。非晶性材料では緩和計算後に作成される高分子材料はアモルファス状態となるが、結晶性材料や配向性を有する材料においても、計算時間の節約やモデルのサイズが小さいことにより、緩和計算後の構造はアモルファス状態となってしまうという問題が生じる。また、ガラス転移温度や弾性率などの計算した物性が得られるモデルサイズを使ったシミュレーションでは、数nsec程度の時間しか計算できない。このため、熱的な処理や力学的な処理を加えることにより結晶化や配向する材料は、通常の単純な緩和計算や伸張後の緩和計算では作成できないという問題が生じてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−256300号公報

【特許文献2】特開2003−106989号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、コンピュータシミュレーションにより、繊維材料/接着液の接着メカニズムを解明して、繊維材料と接着液の界面の剥離特性を予測するには、各種材料(繊維材料と接着液など)が共存する状態においても、繊維材料が配向状態を維持できるような安定した配向構造及び界面構造を作成する必要がある。即ち、前提として、短時間で1軸方向に配向した繊維材料の分子モデルを作成する必要がある。

【0009】

本発明が解決しようとする課題は、コンピュータシミュレーションにより繊維材料/接着液の接着メカニズムの解析と繊維材料と接着液の界面の剥離特性の予測を行うことを目標とし、その前提となる繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法と繊維材料モデル作成装置、及び、作成された繊維材料モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液のフルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、作成された繊維材料と接着液の界面モデルに基づいて、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置を提供するものである。

【課題を解決するための手段】

【0010】

本発明に係る繊維材料モデル作成方法は、コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法であって、解析対象となる繊維材料のモノマーモデルを作成する工程と、前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する工程と、前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成する工程と、前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する工程と、前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う工程と、前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う工程と、前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する工程と、を備えることを特徴とする。

【0011】

本発明に係る繊維材料モデル作成装置は、コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成装置であって、解析対象となる繊維材料のモノマーモデルを作成するモノマーモデル作成手段と、前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する重合体モデル作成手段と、前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成するランダム配置モデル作成手段と、前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する未配向モデル作成手段と、前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う第1の配向処理手段と、前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う第2の配向処理手段と、前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する繊維材料モデル作成手段と、を備えることを特徴とする。

【0012】

これによると、分子動力学モデルを用いたコンピュータシミュレーションにより、比較的短時間で1軸方向に配向した繊維材料のフルアトム分子動力学モデルを作成することができる。そして、作成した繊維材料モデルを用いて、繊維材料/ゴムまたは樹脂、あるいはこれらの混合物からなる接着液の密着性を予測することが可能になる。

【0013】

また、本発明に係る繊維材料と接着液の界面モデル作成方法は、コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法であって、分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成する工程と、前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する工程と、前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置する工程と、分子動力学計算により構造緩和させて接着液モデルを作成する工程と、前記接着液モデルを、1軸配向した請求項1に記載の前記繊維材料モデルに隣接して配置する工程と、分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する工程と、を備えることを特徴とする。

【0014】

本発明に係る繊維材料と接着液の界面モデル作成装置は、コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成装置であって、分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成するモノマーモデル作成手段と、前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する重合体モデル作成手段と、前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置するランダム配置モデル作成手段と、分子動力学計算により構造緩和させて接着液モデルを作成する接着液モデル作成手段と、前記接着液モデルを、1軸配向した請求項4に記載の前記繊維材料モデルに隣接して配置する接着液モデル及び繊維材料モデル配置手段と、分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する界面モデル作成手段と、を備えることを特徴とする。

【0015】

これによると、作成した1軸方向に配向した繊維材料のフルアトム分子動力学モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液のフルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成することができる。そして、作成された繊維材料と接着液の界面モデルを使って剥離解析を行うことにより、界面における材料の配合と剥離特性の関係とを予測することができ、ひいては、実験では把握しがたい界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【0016】

更に、繊維材料と接着液の界面の剥離特性予測方法は、コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測方法であって、請求項3に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する工程と、前記応力−変位曲線に基づいて、剥離応力の最大値を算出する工程と、前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する工程と、を備えることを特徴とする。

【0017】

本発明に係る繊維材料と接着液の界面の剥離特性予測装置は、コンピュータ上に実装され、コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測装置であって、請求項5に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する1軸伸張手段と、前記応力−変位曲線に基づいて、剥離応力の最大値を算出する最大剥離応力算出手段と、前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する剥離エネルギー算出手段と、を備えることを特徴とする。

【0018】

これによると、作成した繊維材料と接着液の界面モデルを界面の厚さ方向に1軸伸張させて、剥離挙動を解析することにより、界面における材料の配合と剥離特性の関係とを予測することができ、実験では把握しがたい繊維材料と接着液の界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【発明の効果】

【0019】

本発明の繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置は、分子動力学モデルを用いたコンピュータシミュレーションにより、比較的短時間で1軸方向に配向した繊維材料のフルアトム分子動力学モデルを作成して、繊維材料/ゴムまたは樹脂、あるいはこれらの混合物からなる接着液の密着性を予測することが可能になると共に、作成した1軸方向に配向した繊維材料のフルアトム分子動力学モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液のフルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成して、繊維材料と接着液の界面モデルを使って剥離解析を行うことにより、界面における材料の配合と剥離特性の関係とを予測することができ、ひいては、実験では把握しがたい繊維材料と接着液の界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態に係る繊維材料モデル作成方法の手順を示す概略フローチャート図である。

【図2】本実施形態に係る繊維材料モデル作成方法の手順を示す詳細フローチャート図である。

【図3】本実施形態に係る繊維材料と接着液の界面モデル作成方法の手順を示すフローチャート図である。

【図4】本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法の手順を示すフローチャート図である。

【図5】本実施形態に係る繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面の剥離特性予測装置として使用されるコンピュータのハードウェア構成の一例を示すブロック図である。

【図6】本実施形態に係る繊維材料モデル作成装置の機能構成を示すブロック図である。

【図7】本実施形態に係る繊維材料と接着液の界面モデル作成装置の機能構成を示すブロック図である。

【図8】本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置の機能構成を示すブロック図である。

【図9】本実施例に係るアラミド繊維モデルの配向後の状態を示す図であり、(a)がyx面のアラミド繊維モデルであり、(b)がyz面のアラミド繊維モデルである。

【図10】本実施例に係るアラミド繊維モデルの弾性率評価のために行った伸張シミュレーション結果から得られたアラミド繊維モデルの応力−ひずみ曲線を示す図である。

【図11】本実施例に係るアラミド繊維とRFLの界面モデルを示す図である。

【図12】本実施例に係るアラミド繊維とRFLの界面モデルにおける厚さ方向(深さ方向)のアラミド繊維、RF樹脂、Vpラッテクスの分布を示す図である。

【図13】本実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーション結果から得られた応力−変位曲線を示す図である。

【図14】本実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーションにおける剥離過程における伸張挙動を示すスナップショットである。

【図15】アラミド繊維とRFLの接着及び剥離シミュレーションをモデル化したイメージ図である。

【図16】アラミド繊維(パラ系アラミド繊維とメタ系アラミド繊維)の基本構造を示す図である。

【図17】RF樹脂の分子構造(2量体)を示す図である。

【図18】Vpラテックスの分子構造を示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ、本発明に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置を実施するための形態について、具体的な一例に即して説明する。尚、以下に説明するものは、例示したものにすぎず、本発明に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置の適用限界を示すものではない。すなわち、本発明に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置は、下記の実施形態に限定されるものではなく、特許請求の範囲に記載した限りにおいてさまざまな変更が可能なものである。

【0022】

[繊維材料モデル作成方法]

まず、本実施形態に係る繊維材料モデル作成方法の一例について、図1及び図2に基づいて説明する。図1は、本実施形態に係る繊維材料モデル作成方法の手順を示す概略フローチャート図であり、図2は、本実施形態に係る繊維材料モデル作成方法の手順を示す詳細フローチャート図である。ここで、本実施形態において作成する繊維材料モデルは、繊維材料のフルアトム分子動力学モデルを意味している。

【0023】

図1に示すように、最初に、解析対象となる繊維材料について、原子間の相互作用を厳密に再現したモノマーモデルを、分子動力学計算により作成する(ステップS1)。より詳細には、図2に示すように、原子の座標,結合の設定を行い(ステップS101)、Dreiding,GAFF,AMBER等の力場を用いて、結合,結合角,二面角エネルギー,非結合エネルギー(Van der Waals)を設定(データベースを選択して各原子に割り当てる)する(ステップS102)。次に、モンテカルロ法又はミニマイズ法等を用いて構造最適化を行い、分子鎖のエネルギーが最小となる原子配置を計算する(ステップS103)。そして、分子鎖の中の原子が保有する電荷を分子軌道法で計算し、分子鎖を形成する各電子が保有する電荷を、密度汎関数法により求めたモノマーの電荷を用いて計算する(S104)。以上により、繊維材料のモノマーモデルのモノマーファイルを作成する(S105)。

【0024】

次に、図1に示すように、ステップS1で作成したモノマーモデルを所定の重合度で重合させて単位モデルである重合体モデルを作成する(ステップS2)。より詳細には、図2に示すように、モノマーモデルの重合度(重合させる数)と、重合体モデルの立体規則性の種類を設定する(ステップS201)。ここで、立体規則性の種類として、立体規則性の影響を調査するために、立体規則性がアイソタクチック(すべての不斉炭素が同じ絶対配置を持つ構造)、シンジオタクチック(絶対配置が交互に並ぶ構造)、アタクチック(全くランダムな構造)の3種類を作成することが好ましい。そして、Dreiding,GAFF,AMBER等の力場を用いて、結合,結合角,二面角エネルギー,非結合エネルギー(Van der Waals)を設定(データベースを選択して各原子に割り当てる)する(ステップS202)。次に、モンテカルロ法又はミニマイズ法等を用いて構造最適化を行い、分子鎖のエネルギーが最小となる原子配置を計算する(ステップS203)。そして、分子鎖の中の原子が保有する電荷を分子軌道法で計算し、密度汎関数法またはモノマーモデルの値を利用して、重合後の分子鎖の電荷の総和がゼロとなるように調整しながら任意の原子が保有する電荷を計算する(ステップS204)。

【0025】

そして、図1に示すように、ステップS2で作成した重合体モデルの複数本を、予め定めたセル(空間)内のランダムな位置に配置したランダム配置モデルを作成する(ステップS3)。より詳細には、図2に示すように、重合体モデルの数と、重合体モデルの立体規則性の種類を選択し(ステップS301)、分子動力学計算用のファイル(ここで、「ファイル」とは原子の種類、座標、原子間の結合、相互作用に関する情報、温度、圧力等の計算条件等を含むものである。)を作成する(ステップS302)。

【0026】

次に、図1に示すように、ステップS3で作成したランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向のモデルを作成する(ステップS4)。より詳細には、図2に示すように、分子鎖を熱平衡に近い状態にするために、高圧条件で、NPT(粒子数,圧力,温度一定条件)計算を実施する(緩和計算1:ステップS401)。次に、圧力を常圧に設定して、再度NPT計算を実施する(緩和計算2:ステップS402)。最後に、圧力が常圧で、NVT(粒子数,体積,温度一定条件)計算を実施する(緩和計算3:ステップS403)。なお、上記NPT計算及びNVT計算において、例えば、温度制御は Nose−Hoover の方法を、圧力制御はAndersenの方法を用いる。

【0027】

以上により、未配向のモデルが作成される(ステップS5)。

【0028】

そして、ステップS5で作成された未配向のモデルに対し、セルの境界部分(端部)に歪を与えるLees−Edwards法等を用いて、モデルの1軸方向にせん断エネルギーを与え、分子鎖を1方向(z軸方向=配向軸)に引き伸ばす第1の配向処理を行う(ステップS6)。

【0029】

そして、ステップS6で第1の配向処理を行った分子鎖の中から伸びきり状態の1本の分子鎖を選択し、この分子鎖を複写して同じ伸張状態の複数本の分子鎖を作成し、それぞれの分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う(ステップS7)。

【0030】

そして、ステップS7で行った第2の配向処理直後のモデルに対して、構造緩和計算を行う(ステップS8)。より詳細には、図2に示すように、ステップS7で行った第2の配向処理後の分子鎖はz軸方向に引き伸ばされており、xyz軸の各方向に異方応力が作用しているため、第2の配向処理直後のモデルに対して、セル長さのxy方向(xy断面積)を固定して、高圧条件で、NPT計算を実施する(緩和計算1:ステップS801)。そして、z軸方向だけを固定して、再度、高圧条件で、NPT計算を実施する(緩和計算2:ステップS802)。次に、セルの固定を解除して、圧力を常圧に設定して、再度NPT計算を実施する(緩和計算3:ステップS803)。最後に、圧力が常圧で、NVT計算を実施する(緩和計算4:ステップS804)。尚、上記NPT計算及びNVT計算において、例えば、温度制御は Nose−Hoover の方法を、圧力制御はParrinello−Rahmanの方法を用いる。

【0031】

以上により、z軸方向に配向した繊維材料モデルが作成される(ステップS9)。

【0032】

[繊維材料モデルの評価]

以上により作成された繊維材料モデルの妥当性の評価として、まず、作成された繊維材料モデルの比重と配向度と現実の繊維材料の比重と配向度とを比較して、作成した繊維材料モデルの比重と配向度が、現実の繊維材料の比重と配向度の文献値に近い値が得られているのが妥当と評価することにより行う。

【0033】

また、作成された繊維材料モデルの妥当性を判断するために、力学物性の評価も必要である。そこで、作成された繊維材料モデルの1軸伸張シミュレーションから得られた応力−ひずみ曲線から弾性率を算出し、その結果を繊維材料の理論弾性率及びケブラーフィラメントの弾性率と比較することによりモデルの妥当性を評価する。

【0034】

即ち、作成された繊維材料モデルの弾性率を算出するために、作成された繊維材料モデルに対して、所定の伸張速度,ポアソン比,NVTアンサンブルの条件で伸張シミュレーションを実施する。次に、伸張シミュレーション結果から得られたモデルの応力−ひずみ曲線に基づいて、線形領域の傾きから弾性率を算出する。そして、算出された弾性率の値と、繊維材料の理論弾性率及びケブラーフィラメントの弾性率と比較する。そして、作成した繊維材料モデルは分子鎖が複数本なので、算出された弾性率の値は、1本鎖で計算する理論弾性率(例えば、繊維材料がアラミド繊維の場合は、182GPa(日本ポリイミド・芳香族系高分子研究会編, 新訂 最新ポリイミド−基礎と応用−, 129(2010)参照))よりも低くなるのが妥当と評価される。また、算出された弾性率の値が、ケブラーフィラメントの弾性率の物性値に近い値が得られているのが妥当と評価される。

【0035】

このように、本実施形態の繊維材料モデル作成方法によれば、分子動力学モデルを用いたコンピュータシミュレーションにより、比較的短時間で1軸方向に配向した繊維材料のフルアトム分子動力学モデルを作成することができる。そして、作成した繊維材料モデルを用いて、繊維材料/ゴムまたは樹脂、あるいはこれらの混合物からなる接着液の密着性を予測することが可能になる。

【0036】

[繊維材料と接着液の界面モデル作成方法]

次に、本実施形態に係る繊維材料と接着液の界面モデル作成方法の一例について、図3に基づいて説明する。図3は、本実施形態に係る繊維材料と接着液の界面モデル作成方法の手順を示すフローチャート図である。ここで、本実施形態では、接着液を用いて接着処理を施した繊維材料を解析対象とし、上述の実施形態により作成された繊維材料を用いて、繊維材料と接着液の界面モデルを作成する。

【0037】

図3に示すように、まず、接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS1と同様の方法で、それぞれ作成する(ステップS11)。尚、図3に示すステップS11〜15において、接着液のフルアトムモデル(以下、「接着液モデル」と略する。)を作成するが、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS1〜5と同様の方法で作成するため、以下、詳細な説明は省略する。

【0038】

そして、ゴムまたは樹脂、あるいはこれらの重合体モデルを、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS2と同様の方法で、それぞれ作成する(ステップS12)。

【0039】

次に、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS3と同様の方法で、それぞれ作成したゴムまたは樹脂、あるいはこれらの重合体モデルを、所定の混合比(混合比として、例えば、重量比や分子数比)となるように予め定めたセル(空間)にランダムに配置して、ランダム配置モデルを作成する(ステップS13)。

【0040】

次に、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS4と同様の方法で、ランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向の接着液モデルを作成する(ステップS14)。ここで、分子鎖を熱平衡に近い状態にするために、高圧条件で、NPT(粒子数,圧力,温度一定条件)計算を実施する(緩和計算1:ステップS401)。次に、圧力を常圧に設定して、再度NPT計算を実施する(緩和計算2:ステップS402)。最後に、圧力が常圧で、NVT(粒子数,体積,温度一定条件)計算を実施する(緩和計算3:ステップS403)。

【0041】

以上により、上述した繊維材料モデル作成方法において説明した図1及び図2におけるステップS1〜5と同様の方法で、接着液モデルが作成される(ステップS15)。尚、上述したゴムまたは樹脂、あるいはこれらの重合度、混合比を変化させることにより、種類の異なるモデルを作成することが可能である。

【0042】

そして、作成された接着液モデルを、z軸方向に配向した繊維材料モデル(上述した本実施形態に係る繊維材料モデル作成方法において作成)の下部に配置し、界面モデルを作成する。尚、配置において、繊維配向軸をz軸とし、厚さ方向をx軸とする。また、x軸の境界は反射境界条件を、その他の境界は周期境界条件を用いる。ここで、分子鎖の配置は、繊維材料モデルの配向軸であるz軸と垂直な軸であるy軸を基準として、これらのセルの長さを固定し、接着液モデルを再配置する(ステップS16)。

【0043】

更に、作成された界面モデルに対して、分子鎖を熱平衡化させるために、以下のステップ(緩和計算1〜4)で緩和計算を実施する(ステップS17)。

緩和計算1:接着液分子だけを熱平衡化させるために、繊維材料モデルの分子鎖のxyz座標を固定し、セルのyz軸断面積を固定して、高圧条件で、NPT計算を実施する。

緩和計算2:繊維材料モデルの分子鎖の配向を維持し、分子鎖とx軸の境界面間の空隙を削除するために、分子全体をx軸方向に移動させ、隙間をつめる。高圧条件で、分子鎖のxyz座標の固定を解除し、セルのyz断面積を固定した状態で、NPT計算を実施する。

緩和計算3:圧力を常圧に設定して、セルのyz断面積を固定した状態で、再度NPT計算を実施する。

緩和計算4:セルの固定を解除して、圧力を常圧に設定して、NVT計算を実施する。

【0044】

以上により、繊維材料と接着液の界面モデルが作成される(ステップS18)。

【0045】

[繊維材料と接着液の界面モデルの評価]

以上により作成された繊維材料と接着液の界面モデルの評価は、界面モデルの厚さ方向(x軸方向。尚、繊維材料は、z軸方向に配向。)のゴムまたは樹脂、あるいはこれらの混合物の分布状態を確認することにより行う。

【0046】

[繊維材料と接着液の界面モデルの剥離特性予測方法]

次に、本実施形態に係るア繊維材料と接着液の界面の剥離特性予測方法の一例について、図4に基づいて説明する。図4は、本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法の手順を示すフローチャート図である。実施形態に係る繊維材料と接着液の界面モデルの剥離特性予測方法では、以上により作成された繊維材料と接着液の界面モデルに対して、1軸伸張計算を実施し、界面の剥離挙動を解析することにより予測を行う。

【0047】

図4に示すように、界面の剥離挙動の解析するため、上述の本実施形態に係る繊維材料と接着液の界面モデル作成方法で作成された繊維材料と接着液の界面モデルに対して、所定の伸張速度,ポアソン比,NVTアンサンブルの条件で伸張させ、剥離シミュレーションを実施する(S21)。

【0048】

そして、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線に基づいて、剥離応力の最大値を示す変位量を算出する(S22)。また、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する(S23)。

【0049】

更に、図4には記載していないが、S21における剥離シミュレーションの過程における伸張挙動を示すスナップショットにより、繊維材料と接着液の界面モデルの剥離解析を行っても良い。また、S22における最大剥離応力の算出とS23の剥離エネルギーの算出は、両方を行っても良いし、いずれかのみを行っても良い。

【0050】

尚、ゴムまたは樹脂、あるいはこれらの混合物の分布状態、ゴムまたは樹脂、あるいはこれらの混合物の分子量が異なる繊維材料と接着液の界面モデルを作成して剥離シミュレーションを実施して、繊維材料と接着液の界面の剥離挙動を比較することが可能である他、様々な材料を用いた繊維材料と接着液に基づいて、作成された繊維材料と接着液の界面モデルに基づいて、剥離シミュレーションを実施することで繊維材料と接着液の界面の剥離挙動を解析することができる。

【0051】

[繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面の剥離特性予測装置]

次に、本実施形態に係る繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面の剥離特性予測装置の一例について、図5〜図8に基づいて説明する。図5は、本実施形態に係る繊維材料モデル作成装置または繊維材料と接着液の界面モデル作成装置または繊維材料と接着液の界面モデルの剥離解析装置として使用されるコンピュータのハードウェア構成の一例を示すブロック図であり、図6は、本実施形態に係る繊維材料モデル作成装置の機能構成を示すブロック図である。図7は、本実施形態に係る繊維材料と接着液の界面モデル作成装置の機能構成を示すブロック図である。図8は、本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置の機能構成を示すブロック図である。

【0052】

図5に示すように、本実施形態に係る繊維材料モデル作成装置100または繊維材料と接着液の界面モデル作成装置200または繊維材料と接着液の界面の剥離特性予測装置300は、演算部401と、記憶部402〜404と、入力装置405と、出力装置406とがシステムバス407に接続されて構成される計算機(例えば汎用のパーソナルコンピュータ等)400上に実装される。かかる計算機400には、図5に示されているCPU401、ROM402、RAM403、ハードディスクなどの補助記憶装置404、キーボードやマウスなどの入力装置405、ディスプレイやプリンタなどの出力装置406などのハードウェアが収納されており、ハードディスクには、プログラム(このプログラムは、リムーバブルな記憶媒体に記録しておくことにより、様々なコンピュータにインストールすることが可能である)を含む各種のソフトウェアが記録されている。そして、これらのハードウェア及びソフトウェアが組み合わされることによって、上述の各部が構築されている。

【0053】

まず、本実施形態に係る繊維材料モデル作成装置100について、図6に基づいて説明する。

【0054】

図6に示すように、本実施形態に係る繊維材料モデル作成装置100は、モノマーモデル作成手段101と、重合体モデル作成手段102と、ランダム配置モデル作成手段103と、未配向モデル作成手段104と、第1の配向処理手段105と、第2の配向処理手段106と、繊維材料モデル作成手段107と、から構成されている。

【0055】

モノマーモデル作成手段101は、解析対象となる繊維材料について、原子間の相互作用を厳密に再現したモノマーモデルを、分子動力学計算により作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS1の内容と同様であり、その説明を省略する。

【0056】

重合体モデル作成手段102は、モノマーモデル作成手段101で作成したモノマーモデルを所定の重合度で重合させて単位モデルである重合体モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS2の内容と同様であり、その説明を省略する。

【0057】

ランダム配置モデル作成手段103は、重合体モデル作成手段102で作成した重合体モデルの複数本を、予め定めたセル(空間)内のランダムな位置に配置したランダム配置モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS3の内容と同様であり、その説明を省略する。

【0058】

未配向モデル作成手段104は、ランダム配置モデル作成手段103で作成したランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向のモデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS4、5の内容と同様であり、その説明を省略する。

【0059】

第1の配向処理手段105は、未配向モデル作成手段104で作成された未配向のモデルに対し、セルの境界部分(端部)に歪を与えるLees−Edwards法等を用いて、モデルの1軸方向にせん断エネルギーを与え、分子鎖を1方向(z軸方向=配向軸)に引き伸ばす第1の配向処理を行うためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS6の内容と同様であり、その説明を省略する。

【0060】

第2の配向処理手段106は、第1の配向処理手段105で第1の配向処理を行った分子鎖の中から伸びきり状態の1本の分子鎖を選択し、この分子鎖を複写して同じ伸張状態の複数本の分子鎖を作成し、それぞれの分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行うためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS7の内容と同様であり、その説明を省略する。

【0061】

繊維材料モデル作成手段107は、第2の配向処理手段106で行った第2の配向処理直後のモデルに対して、構造緩和計算を行い、z軸方向に配向した繊維材料モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料モデル作成方法のステップS8、9の内容と同様であり、その説明を省略する。

【0062】

次に、本実施形態に係る繊維材料と接着液の界面モデル作成装置200について、図7に基づいて説明する。

【0063】

図7に示すように、本実施形態に係る繊維材料と接着液の界面モデル作成装置200は、モノマーモデル作成手段201と、重合体モデル作成手段202と、ランダム配置モデル作成手段203と、接着液モデル作成手段204と、接着液モデル及び繊維材料モデル配置手段205と、界面モデル作成手段206と、から構成されている。

【0064】

モノマーモデル作成手段201は、接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを、それぞれ作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS11の内容と同様であり、その説明を省略する。

【0065】

重合体モデル作成手段202は、モノマーモデル作成手段201で作成された接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルに基づいて、ゴムまたは樹脂、あるいはこれらの重合体モデルを、それぞれ作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS12の内容と同様であり、その説明を省略する。

【0066】

ランダム配置モデル作成手段203は、重合体モデル作成手段202でそれぞれ作成したゴムまたは樹脂、あるいはこれらの重合体モデルを、所定の混合比(混合比として、例えば、重量比や分子数比)となるように予め定めたセル(空間)にランダムに配置して、ランダム配置モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS13の内容と同様であり、その説明を省略する。

【0067】

接着液モデル作成手段204は、ランダム配置モデル作成手段203で作成されたランダム配置モデルを、分子動力学計算により構造緩和させて、温度,圧力等が指定した動的な計算の中でエネルギーが最小となる原子配置を計算し、未配向の接着液モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS14、15の内容と同様であり、その説明を省略する。

【0068】

接着液モデル及び繊維材料モデル配置手段205は、接着液モデル作成手段204で作成された接着液モデルを、z軸方向に配向した繊維材料モデル(上述した本実施形態に係る繊維材料モデル作成装置100において作成)の下部に配置し、界面モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS16の内容と同様であり、その説明を省略する。

【0069】

界面モデル作成手段206は、接着液モデル及び繊維材料モデル配置手段205で作成された界面モデルに対して、分子鎖を熱平衡化させるために、緩和計算を実施し、繊維材料と接着液の界面モデルを作成するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデル作成方法のステップS17、18の内容と同様であり、その説明を省略する。

【0070】

次に、本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置300について、図8に基づいて説明する。

【0071】

図8に示すように、本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置300は、1軸伸張手段301と、最大剥離応力算出手段302と、剥離エネルギー算出手段303と、から構成されている。

【0072】

1軸伸張手段301は、界面の剥離挙動の解析するため、上述の本実施形態に係る繊維材料と接着液の界面モデル作成装置200で作成された繊維材料と接着液の界面モデルに対して、所定の伸張速度,ポアソン比,NVTアンサンブルの条件で伸張させ、剥離シミュレーションを実施するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデルの剥離解析方法のステップS21の内容と同様であり、その説明を省略する。ここで、1軸伸張手段301において、剥離シミュレーションの過程における伸張挙動を示すスナップショットにより、繊維材料と接着液の界面モデルの剥離解析を行っても良い。

【0073】

最大剥離応力算出手段302は、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線に基づいて、剥離応力の最大値を示す変位量を算出するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデルの剥離解析方法のステップS22の内容と同様であり、その説明を省略する。

【0074】

剥離エネルギー算出手段303は、また、剥離シミュレーション結果から得られた繊維材料と接着液の界面モデルの応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出するためのものである。より詳細には、本実施形態に係る繊維材料と接着液の界面モデルの剥離解析方法のステップS23の内容と同様であり、その説明を省略する。

【0075】

また、最大剥離応力算出手段302及び剥離エネルギー算出手段303は、両方が繊維材料と接着液の界面の剥離特性予測装置300に構成されるものでも良いし、いずれかのみ繊維材料と接着液の界面の剥離特性予測装置300に構成されるものであっても良い。

【0076】

このように、本実施形態に係る繊維材料モデル作成方法と繊維材料モデル作成装置、及び、繊維材料と接着液の界面モデル作成方法と繊維材料と接着液の界面モデル作成装置、並びに、繊維材料と接着液の界面の剥離特性予測方法と繊維材料と接着液の界面の剥離特性予測装置によれば、作成した1軸方向に配向した繊維材料のフルアトム分子動力学モデルとゴムまたは樹脂、あるいはこれらの混合物が混在した接着液フルアトム分子動力学モデルに基づいて繊維材料と接着液の界面モデルを作成することができる。そして、作成された繊維材料と接着液の界面モデルを使って剥離解析を行うことにより、界面における材料の配合と剥離特性の関係とを予測することができ、ひいては、実験では把握しがたい繊維材料と接着液の界面におけるナノ・ミクロ領域の挙動と剥離特性の関係を予測することができる。

【実施例】

【0077】

次に、本実施形態の繊維材料モデル作成方法、及び、繊維材料と接着液の界面モデル作成方法、並びに、繊維材料と接着液の界面モデルの剥離解析方法を実際に用いた場合の実施例について説明する。本実施例では、トワロン,ケブラーなどに代表される、パラ系アラミド繊維(ポリパラフェニレンテレフタラミド)を解析対象となる繊維材料とした。尚、本実施形態において、解析対象とする繊維材料は、パラ系アラミド繊維に限らず、メタ系アラミド繊維にも適用することができる他、有機繊維(アラミド繊維、ナイロン繊維のようなポリアミド繊維、ポリエステル繊維等)と無機繊維(カラス繊維、炭素繊維等)も含まれる。

【0078】

まず、上述した本実施形態に係る繊維材料モデル作成方法及び本実施形態に係る繊維材料モデル作成装置を用いて、アラミド繊維モデルを作成する。本実施例では、分子動力学解析ソフトJ−OCTAを用い、周期境界条件を採用して以下のパラ系アラミド繊維のフルアトムモデルを作成した。尚、上述した本実施形態の繊維材料モデル作成方法(図1及び図2)に基づいて、本実施例について以下で説明する。

【0079】

最初に、原子間の相互作用を厳密に再現したモノマーモデルを作成し(ステップS1)、次に、10個のモノマーモデルを重合させアラミド分子とした(ステップS2)。尚、アラミド繊維を構成する原子間の結合,角度,二面角ポテンシャル、およびファンデルワールスポテンシャルを設定するための力場はDREIDINGとGAFFを検討した。そして、分子鎖を形成する各原子が保有する電荷は、汎密度関数法(B3LYP/6・31Gd)で求めたモノマーの電荷を用い、重合後の分子鎖の電荷の総和がゼロとなるように任意の原子が保有する電荷を調整した。更に、立体規則性の影響を調査するために、立体規則性がアイソタクチック,シンジオタクチック,アタクチックとなる3種類の構造を作成した。

【0080】

そして、上記の条件で作成したアラミド分子6本をセル内のランダムな位置に設置したモデルを作成した(ステップS3)。さらに、分子鎖を熱平衡に近い状態にするために、高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施した(緩和計算1:ステップS401)。その後、圧力を常圧(0.1MPa)に設定し、再度NPT計算を実施した(緩和計算2:ステップS402)。最後に、圧力が常圧で、NVT−Andersen Nose Hoover計算を実施して(緩和計算3:ステップS403)、未配向のアラミドモデルが作成される(ステップS5)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

【0081】

次に、分子鎖の第一の配向処理として、未配向のアラミドモデルに対しセルの境界部分(端部)に歪を与えるLees−Edwards法を使ってモデルのz軸(配向軸)方向にせん断エネルギーを与え(ずり又は1軸伸張)、分子鎖を1方向へ引き延ばした(ステップS6)。なお、シェア0.05、初期歪1、設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

【0082】

そして、分子鎖の第二の配向処理として、配向させた分子の中から伸びきり状態の1本鎖を選択し、この分子を複写して同じ伸張状態の5本のアラミド分子を作成し、それぞれの分子鎖をアラミドの結晶構造に対応した座標に配置した(ステップS7)。ここで、アラミド分子の結晶の格子定数はa=7.87Å,b=5.18Å,c=12.9Å,γ=90と考えられているため、配向方向(z軸方向=c軸)に垂直な座標がa=7.87Å,b=5.18Åとなるようにセル内に5本の分子鎖を配置した。

【0083】

そして、緩和計算として、配向処理直後のモデルを、高圧(100MPa)条件で、NPT−Parrinello Rahman Nose Hoover計算により構造緩和させた。配向後の分子鎖はz方向に引き伸ばされており、xyz軸の各方向に異方応力が作用しているため、セル長さのxy方向(xy断面積)だけを固定して、高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施して緩和後(緩和計算1:ステップS801)、z軸方向だけを固定して、再度、高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施して緩和した(緩和計算2:ステップS802)。次に、セルの固定を解除して、圧力を常圧に設定して、再度NPT計算を実施して緩和した(緩和計算3:ステップS803)。最後に、圧力が常圧で、NVT計算を実施する(緩和計算4:ステップS804)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

これにより、本実施例のアラミド繊維モデルが作成される(ステップS9)

【0084】

表1に本実施例により作成したアラミド繊維モデルの比重と配向度を示す。ここで、現実のアラミド繊維の比重の文献値は、約1.4であり、配向度の文献値は、X線回折法で求めたものである。そして、アラミド繊維モデルの比重は現実のアラミド繊維(比重約1.4)よりも小さい値となった。モデルR4の比重は1.331となり、最も実材料に近い値となった。一方、配向度は立体配座がランダムなモデルでは0.9以上を示した。図9に、配向後のアラミド繊維モデル(モデルR4)を示す。図9左側に示すyz平面と図9右側に示すyx面から見た分子の配置が明らかに異なっており、z軸方向にアラミド分子が配向している様子が確認できる。

【0085】

【表1】

【0086】

ここで、ケブラーなどのパラ系アラミド繊維の水分率は約7%である.現実のアラミド繊維の水分率sはアラミド分子の重量Aと水の重量Bを用いて以下の式で表される。

s=B/(A+B) ・・・・(1)

また、このときの繊維の比重ρexは、式(1)の関係と体積Vを用いて、以下の式で表される。

ρex=(A+B)/V=(1+s/(1−s))A/V ・・・・(2)

一方、吸水による繊維の体積変化が微小であると仮定すると、シミュレーションにおけるアラミド繊維の比重ρsmは以下の式となる。

ρsm=A/V ・・・・(3)

吸水率が7%(s=0.07)のときの比重ρexは、式(2),(3)より、以下のようになる.

ρex=(A+B)/V=(1+0.07/0.93)×A/V=1.075×ρsm

この式に配向後のアラミド繊維のシミュレーションから得られた比重ρsm=1.331を代入すると、ρex=1.431となる。以上のことから、シミュレーションモデルには水の吸収が考慮されていないため、実材料に比べ比重が小さくなったものと推定される。

【0087】

以上から、本実施例では、パラ系アラミド繊維のフルアトム分子動力学モデルを作成する際に、力場や配向処理の方法を検討することで、現実の繊維材料に近い比重と配向度を有する配向後のアラミド繊維モデル(R4)を作成することができた。ここで、R4のセルサイズは2.46585nm(Z軸方向)×2.44005nm(Y軸方向)×2.49245nm(X軸方向)である。

【0088】

本実施例で作成されたアラミド繊維モデルの弾性率を評価する。作成されたアラミド繊維モデル(R4)に対して、伸張速度0.5m/s(0.005Å/ps)、ポアソン比0.3、NVTアンサンブルの条件で伸張シミュレーションを実施した。図10に、伸張シミュレーション結果から得られたアラミド繊維モデルの応力−ひずみ曲線を示す。図10では、ひずみ量0.025付近に降伏点が確認できる。そして、図10の線形領域(strain=0〜0.017,ひずみ量0〜1.7%)の傾きから、アラミド繊維モデルの弾性率は、47.409GPaと算出された。また、図10の線形領域の応力の最大値から降伏応力は1.44GPaと算出される。表2に、ケブラーフィラメントの物性値とモデルの物性値を示す。尚、表2において、伸度=伸び/元の長さ×100としている。本実施例において、降伏点において材料が破断するものと仮定し、降伏応力を引張破断とすると、引張強度は表2の約半分の値、破断時の伸度(図10において、線形領域の応力が最大値となる伸度)は、2.96%と見積もられ、表2にけるアラミド繊維の破断伸度(2.4〜4.4%)とほぼ一致する結果となった。

【0089】

【表2】

【0090】

シミュレーション結果の弾性率はアラミド繊維の理論弾性率182GPa(日本ポリイミド・芳香族系高分子研究会編, 新訂 最新ポリイミド−基礎と応用−, 129(2010))の約1/3の値となっている.作成したアラミド繊維モデルは、分子鎖が5本なので1本鎖で計算する理論弾性率よりも低くなるものと考えられる。従って、表2に示したフィラメントの物性値と比較するのが妥当と考えると、アラミド繊維モデルの弾性率は、ケブラー117(フィラメント)の弾性率と同程度、引張強度は1/2程度となる。

【0091】

次に、作成されたアラミド繊維モデルを用いて上述した本実施形態に係る繊維材料と接着液の界面モデル作成方法及び本実施形態に係る繊維材料と接着液の界面モデル作成装置(図3)を用いて、繊維材料と接着液の界面モデルを作成する。本実施例では、解析対象となる繊維材料を上述の通りアラミド繊維とし、接着液をRF樹脂とラテックスから構成されるRFLとして、分子動力学解析ソフトJ−OCTAを用い、周期境界条件を採用して以下のRFLのフルアトムモデル、及び、アラミド繊維とRFLの界面モデルのフルアトムモデルを作成した。尚、本実施形態において、解析対象とする接着液は、RF樹脂とラテックスから構成されるRFLに限らず、エポキシ樹脂、ブロックドイソシアネート等を含むRFLにも適用することができる他、RFL以外にエポキシ樹脂単体、またゴム組成物が含まれ、ゴム組成物としては、クロロプレンゴム、EPDM(エチレン・プロピレン・ジエンモノマー)等のゴム組成物を溶剤(メチルエチルケトン等)に溶かしたゴム糊も含まれる。尚、上述した本実施形態に係る繊維材料と接着液の界面モデル作成方法(図3)に基づいて、本実施例について以下で説明する。

【0092】

まず、RF樹脂とラテックスのモノマーモデルを作成し、RF樹脂とラテックスのモノマーモデルを所定の重合度で重合した(ステップS11〜12)。尚、RF樹脂の重合体モデルは、RF樹脂のモノマーモデルを所定の重合度(複数量体)で重合するものとする。また、ラテックスの重合体モデルは、解析対象とするラテックスのモノマーの配合比に基づいて算出した重合比と、1分子の分子量に基づいて算出する。本実施例では、RF樹脂は7量体とし、また、ラテックスはVpラテックスであるNipole2518FS(日本ゼオン製)をモデル化し、各モノマーの配合比がスチレン/ブタジエン/ビニルピリジン=70/15/15wt%であることから(日本ゼオン“ゴムと繊維の接着剤組成物”特願昭60−13869号公報参照)、本実施例に係るRFLモデルの重合比はスチレン/ブタジエン/ビニルピリジン=3/24/3、1分子の分子量は1919(455ビーズ)とした。尚、RFLモデルにおけるスチレン(S),ブタジエン(B),ビニルピリジン(P)の配列順序はランダムとした結果、BSPBBBBBBBSBBBBBPBBBBSBBBBBPBBの順序となった。そして、分子を構成する原子間の結合、角度、二面角ポテンシャル、およびファンデルワールスポテンシャルを設定するための力場は、水素結合を再現できるGAFFを使用した。そして、分子鎖を形成する各原子が保有する電荷は、汎密度関数法(B3LYP/6・31Gd)で求めたモノマーの電荷を用い、重合後の分子鎖の電荷の総和がゼロとなるように任意の原子が保有する電荷を調整した。

【0093】

上記の条件でそれぞれ作成したRF分子とVp分子を、所定の混合比(本実施例では、重量比で1:1(分子数比で4分子:10分子)の割合)となるように1つセルに配置した(2860ビーズ)(ステップS13)。

【0094】

さらに、分子鎖を熱平衡に近い状態にするために高圧(100MPa)条件でNPT−Andersen Nose Hoover計算を実施した(緩和計算1)。その後、圧力を常圧(0.1MPa)に設定し、再度NPT計算を実施した(緩和計算2)。最後に、圧力が常圧で、NVT−Andersen Nose Hoover計算を実施して(緩和計算3)、RFLモデルが作成される(ステップS14〜15)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsec、ステップ数は10万ステップ(100psec)とし、周期的境界条件を用いて計算した。

【0095】

次に、作成したRFLモデルをz軸方向に配向させた上記で作成したアラミド繊維モデルの下部に配置し、アラミド繊維とRFLの界面モデルを作成する(ステップS16〜18)。

本実施例では、分子鎖の配置はアラミド繊維モデルの配向軸であるx軸と垂直な軸であるy軸を基準として、これらのセルの長さを固定し、RFLモデルを再配置した(ステップS16)。このときのセルサイズは2.446585nm(z軸方向)×2.440055nm(y軸方向)×11.992445nm(x軸方向)である。尚、界面モデルの初期配置は、J−OCTAシステムモデラを使用した。さらに、分子鎖を熱平衡化させるために、以下のステップ(緩和計算1〜5)で緩和計算を実施した(ステップS17)。尚、緩和計算における設定温度は300K、ステップ間隔は1fsecとした。

【0096】

緩和計算1:接着液分子だけを熱平衡化させるために、繊維材料モデルの分子鎖のxyz座標を固定し、セルのyz軸断面積を固定して、高圧条件(100MPa)で、NPT計算を実施した。なお、セルのyz軸は固定し、10万ステップ(100psec)、x軸の境界は反射境界条件、電荷計算はcutoff Coulombを選択した。尚、本実施例において、アラミド繊維は、熱平衡化済みである。

緩和計算2:繊維材料モデルの分子鎖の配向を維持し、分子鎖とx軸の境界面間の空隙を削除するために、分子全体をx軸方向に−0.5nm移動させ、隙間をつめる。高圧条件(100MPa)で、分子鎖のxyz座標の固定を解除し、セルのyz断面積を固定した状態で、NPT計算を10万ステップ(100psec)実施した。

緩和計算3:圧力を常圧(0.1MPa)に設定して、セルのyz断面積を固定した状態で、再度NPT計算を10万ステップ(100psec)実施した。

緩和計算4:セルの固定を解除して、圧力を常圧(0.1MPa)に設定して、NVT計算を100万ステップ(1nsec)実施した。

【0097】

以上により、アラミド繊維とRFLの界面モデルを作成した(ステップS18)。このときのx軸方向のセルサイズは、6.86914nm、比重は1.1354g/cm3、計算時間は137時間であった。

【0098】

以上により作成された本実施例に係るアラミド繊維とRFLの界面モデルを、図11に示す。図11において、x軸方向(左右方向)が界面の厚さ方向を示している。図11から、アラミド繊維はz軸方向(上下方向)に配向しており、アラミド繊維表面付近にRF樹脂が多く分布していることが確認できる。

【0099】

図12に、本実施例に係るアラミド繊維とRFLの界面モデルにおける厚さ方向(深さ方向)のアラミド繊維、RF樹脂、Vpラッテクスの分布を示すものであり、左側はモデル1を、右側はモデル2を示している。図12の横軸はx軸座標(厚さ方向)、縦軸は任意の厚さに存在する各原子の数である。図12左側のモデル1はアラミド繊維表面(Depth=25Å付近)にRF樹脂が多く分布しており、RF樹脂とVpラテックスが混合状態であることが確認できる。一方、図12右側のモデル2ではアラミド繊維表面付近にVpラッテクスが多く分布しており、RF樹脂とVpラテックスが混合状態であることが確認できる。尚、モデル1のセルサイズは2.446585nm(z軸方向)×2.440055nm(y軸方向)×6.83731nm(x軸方向)、モデル2のセルサイズは2.446585nm(z軸方向)×2.440055nm(y軸方向)×6.89904nm(z軸方向)であり、アラミド繊維とRFLの厚さ方向の長さは、モデル1が2.5nm、モデル2が4.5nmと算出された。

【0100】

次に、作成されたアラミド繊維とRFLの界面モデルを用いて上述した本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法及び本実施形態に係る繊維材料と接着液の界面の剥離特性予測装置を用いて、アラミド繊維とRFLの界面の剥離特性を予測する。尚、上述した本実施形態に係る繊維材料と接着液の界面の剥離特性予測方法(図4)に基づいて、本実施例について以下で説明する。

【0101】

本実施例に係るアラミド繊維とRFLの界面モデル(モデル1,2)に対して、1軸伸張計算を実施し界面の剥離挙動を確認した(S21)。尚、伸張計算はNVTアンサンブル、伸張速度25m/s、ポアソン比0の条件で伸張し、モデルの両端0.2nmの原子のy座標、z座標(伸張方向に垂直な面の座標)を固定しx軸(伸張方向の座標)を伸張速度と同じ速度で移動させた。本実施例に係るアラミド繊維とRFLの界面モデルの剥離挙動について、図13及び図14に基づいて、説明する。

図13は、実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーション結果から得られた応力−変位曲線を示すものであり、左側はモデル1を、右側はモデル2を示している。図13に示すように、剥離応力は変位量約1nm付近で最大値を示した(S22)。

また、図14は、実施例に係るアラミド繊維とRFLの界面モデルの剥離シミュレーションの剥離過程における伸張挙動を示すものであり、左側はモデル1を、右側はモデル2を示している。図14に示すように、両モデルの剥離形態はRFL(おそらくVpラテックス)が破壊して剥離(接着強度は、アラミド繊維とRFLの界面>RFL)している。尚、今回モデル化したVpラッテクスは未架橋状態である。また、モデル1はモデル2より剥離後のアラミド繊維表面へのRF樹脂の付着量が多いことが分かる。これは、RF樹脂とアラミドの相互作用の強さが大きいためと考えられる。

【0102】

さらに、図13の応力−変位曲線の積分により剥離エネルギーを算出すると、モデル1の剥離エネルギーは、12.55kJ/m2モデル2の剥離エネルギーは、12.38kJ/m2となり、アラミド繊維表面にRF樹脂が多く分布するモデル1の方が剥離するために、僅かに大きなエネルギーが必要なことが確認される(S23)。

【0103】

本実施例においては、RF樹脂の分布状態の異なるアラミド繊維とRFLの界面モデル(モデル1,2)を作成し、剥離シミュレーションを実施した。そして、アラミド繊維と相互作用の強いRF樹脂がアラミド繊維表面に多く分布したモデル2の剥離エネルギーはRF樹脂の分布が小さいモデル1に比べ大きな剥離エネルギーを示すことが確認された。

このように、本実施形態の繊維材料と接着液の界面モデル作成方法及び剥離シミュレーションを様々な材料に適用することで、繊維材料と接着液の界面の剥離挙動を解析できると考えられる。例えば、RF樹脂の分布、RF樹脂の分子量、Vpラテックス分子量(5本鎖から1本鎖へ変更)が異なるモデルを作成し、その剥離挙動を解析することが考えられる。

【符号の説明】

【0104】

1 アラミド繊維モデル

2 RFLモデル

100 繊維材料モデル作成装置

101 モノマーモデル作成手段

102 重合体モデル作成手段

103 ランダム配置モデル作成手段

104 未配向モデル作成手段

105 第1の配向処理手段

106 第2の配向処理手段

107 繊維材料モデル作成手段

200 繊維材料と接着液の界面モデル作成装置

201 モノマーモデル作成手段

202 重合体モデル作成手段

203 ランダム配置モデル作成手段

204 接着液モデル作成手段

205 接着液モデル及び繊維材料モデル配置手段

206 界面モデル作成手段

300 繊維材料と接着液の界面の剥離特性予測装置

301 1軸伸張手段

302 最大剥離応力算出手段

303 剥離エネルギー算出手段

400 コンピュータ

【特許請求の範囲】

【請求項1】

コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法であって、

解析対象となる繊維材料のモノマーモデルを作成する工程と、

前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する工程と、

前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成する工程と、

前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する工程と、

前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う工程と、

前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う工程と、

前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する工程と、

を備えることを特徴とする繊維材料モデル作成方法。

【請求項2】

コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法であって、

分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成する工程と、

前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する工程と、

前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置する工程と、

分子動力学計算により構造緩和させて接着液モデルを作成する工程と、

前記接着液モデルを、1軸配向した請求項1に記載の前記繊維材料モデルに隣接して配置する工程と、

分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する工程と、

を備えることを特徴とする繊維材料と接着液の界面モデル作成方法。

【請求項3】

コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測方法であって、

請求項3に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する工程と、

前記応力−変位曲線に基づいて、剥離応力の最大値を算出する工程と、

前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する工程と、

を備えることを特徴とする繊維材料と接着液の界面の剥離特性予測方法。

【請求項4】

コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成装置であって、

解析対象となる繊維材料のモノマーモデルを作成するモノマーモデル作成手段と、

前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する重合体モデル作成手段と、

前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成するランダム配置モデル作成手段と、

前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する未配向モデル作成手段と、

前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う第1の配向処理手段と、

前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う第2の配向処理手段と、

前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する繊維材料モデル作成手段と、

を備えることを特徴とする繊維材料モデル作成装置。

【請求項5】

コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成装置であって、

分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成するモノマーモデル作成手段と、

前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する重合体モデル作成手段と、

前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置するランダム配置モデル作成手段と、

分子動力学計算により構造緩和させて接着液モデルを作成する接着液モデル作成手段と、

前記接着液モデルを、1軸配向した請求項4に記載の前記繊維材料モデルに隣接して配置する接着液モデル及び繊維材料モデル配置手段と、

分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する界面モデル作成手段と、

を備えることを特徴とする繊維材料と接着液の界面モデル作成装置。

【請求項6】

コンピュータ上に実装され、コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測装置であって、

請求項5に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する1軸伸張手段と、

前記応力−変位曲線に基づいて、剥離応力の最大値を算出する最大剥離応力算出手段と、

前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する剥離エネルギー算出手段と、

を備えることを特徴とする繊維材料と接着液の界面の剥離特性予測装置。

【請求項1】

コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成方法であって、

解析対象となる繊維材料のモノマーモデルを作成する工程と、

前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する工程と、

前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成する工程と、

前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する工程と、

前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う工程と、

前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う工程と、

前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する工程と、

を備えることを特徴とする繊維材料モデル作成方法。

【請求項2】

コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成方法であって、

分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成する工程と、

前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する工程と、

前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置する工程と、

分子動力学計算により構造緩和させて接着液モデルを作成する工程と、

前記接着液モデルを、1軸配向した請求項1に記載の前記繊維材料モデルに隣接して配置する工程と、

分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する工程と、

を備えることを特徴とする繊維材料と接着液の界面モデル作成方法。

【請求項3】

コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測方法であって、

請求項3に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する工程と、

前記応力−変位曲線に基づいて、剥離応力の最大値を算出する工程と、

前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する工程と、

を備えることを特徴とする繊維材料と接着液の界面の剥離特性予測方法。

【請求項4】

コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の繊維材料のフルアトム分子動力学モデルを作成する繊維材料モデル作成装置であって、

解析対象となる繊維材料のモノマーモデルを作成するモノマーモデル作成手段と、

前記モノマーモデルを重合させて単位モデルとなる重合体モデルを作成する重合体モデル作成手段と、

前記重合体モデルの複数本を予め定めた空間にランダムに配置したランダム配置モデルを作成するランダム配置モデル作成手段と、

前記ランダム配置モデルを分子動力学計算により構造緩和させて未配向のモデルを作成する未配向モデル作成手段と、

前記未配向のモデルに対し、1軸方向にせん断エネルギーを与え、分子鎖を1軸方向に伸張する第1の配向処理を行う第1の配向処理手段と、

前記第1の配向処理により、伸びきり状態の1本の分子鎖を選択し、選択した前記分子鎖を複数本複写した分子鎖を作成し、前記各複写した分子鎖を繊維材料の結晶構造に対応した座標に配置したモデルを作成する第2の配向処理を行う第2の配向処理手段と、

前記第2の配向処理直後の前記モデルを分子動力学計算により構造緩和させて繊維材料モデルを作成する繊維材料モデル作成手段と、

を備えることを特徴とする繊維材料モデル作成装置。

【請求項5】

コンピュータ上に実装され、コンピュータシミュレーションにより数値解析用の接着処理が施された繊維材料とゴムまたは樹脂、あるいはこれらの混合物からなる接着液の界面モデルを作成する繊維材料と接着液の界面モデル作成装置であって、

分子動力学計算により解析対象となる接着液を構成するゴムまたは樹脂、あるいはこれらのモノマーモデルを作成するモノマーモデル作成手段と、

前記ゴムまたは樹脂、あるいはこれらのモノマーモデルをそれぞれ所定の重合度で重合させて単位モデルとなる前記ゴムまたは樹脂、あるいはこれらの重合体モデルを作成する重合体モデル作成手段と、

前記ゴムまたは樹脂、あるいはこれらの重合体モデルの所定の混合比率で予め定めた空間に配置するランダム配置モデル作成手段と、

分子動力学計算により構造緩和させて接着液モデルを作成する接着液モデル作成手段と、

前記接着液モデルを、1軸配向した請求項4に記載の前記繊維材料モデルに隣接して配置する接着液モデル及び繊維材料モデル配置手段と、

分子動力学計算により構造緩和させて繊維材料と接着液の界面モデルを作成する界面モデル作成手段と、

を備えることを特徴とする繊維材料と接着液の界面モデル作成装置。

【請求項6】

コンピュータ上に実装され、コンピュータシミュレーションにより繊維材料と接着液の界面の剥離特性を予測する繊維材料と接着液の界面の剥離特性予測装置であって、

請求項5に記載の前記繊維材料と接着液の界面モデルを、界面の厚さ方向に1軸伸張させて応力−変位曲線を計算する1軸伸張手段と、

前記応力−変位曲線に基づいて、剥離応力の最大値を算出する最大剥離応力算出手段と、

前記応力−変位曲線により与えられる変位に対して応力を積分することにより、剥離エネルギーを算出する剥離エネルギー算出手段と、

を備えることを特徴とする繊維材料と接着液の界面の剥離特性予測装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−2013(P2013−2013A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132783(P2011−132783)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]