繊維構造体

【課題】研磨布として用いた場合に砥粒を効率よく利用できると同時に、スクラッチなどの欠点の非常に少ない研磨を行うことができる、平滑性および研磨レートに優れた研磨布として有用な繊維構造体を得る。

【解決手段】実質的に繊維のみからなる表面層を有する繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする繊維構造体。

【解決手段】実質的に繊維のみからなる表面層を有する繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする繊維構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、研磨布として用いた場合に、砥粒を効率よく利用できると同時に、スクラッチなどの欠点の非常に少ない研磨を行うことができる、平滑性および研磨レートに優れた研磨布として有用な繊維構造体に関する。さらに詳しくは、眼鏡拭きなどのワイピングクロス、さらにはハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品などの製造工程で用いられる研磨布やクリーニングテープに好適に用いることができる繊維構造体に関する。

【背景技術】

【0002】

ハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品は、ますます要求される性能が高度化しており、それに伴って、基板表面加工の一層の高精度化が必要となっている。ここでいう基板表面加工の高精度化とは、具体的には主として基板表面の平滑性の向上とスクラッチの低減であり、これらの問題を解決する手段として、例えば、極細繊維(ミクロンレベル)を用いて織物状としたもの(例えば、特許文献1参照)や、不織布状としたもの(例えば、特許文献2参照)からなる研磨布が提案されている。極細繊維を用いることにより、砥粒にかかる力が分散されたり、スクラッチの原因となる砥粒の凝集や研磨屑の生成が抑制されることにより、これらの技術はある程度の効果はあるものの、さらなる改善が求められている。

【0003】

また、さらに細い繊維としてナノファイバーを用いた研磨布も提案されているが、この場合もワイピングクロスの場合と同様、ナノファイバーが束状になっているため本来の繊維径の細さを十分活かしきれておらず、十分な効果は得られていない。

【0004】

また、内部に微多孔を有するポリウレタンなどの樹脂からなる研磨パッドや、比較的繊維径の太い繊維からなる不織布にポリウレタンなどの樹脂を含浸してなる研磨パッドが提案されているが(例えば、特許文献3参照)、研磨した表面の平滑性、スクラッチなどの欠点の少なさ、研磨効率を全て満足するものは得られていない。

【0005】

このような研磨パッドは研磨によって生じる研磨屑や凝集砥粒を排出する目的で表面の中で孔の占める割合が多い構造となっており、かかる構造は、研磨屑や凝集砥粒の排出には有利である反面、研磨に必要な砥粒も同時に排出されるために砥粒の使用効率が低いという問題点があった。

【特許文献1】特開平11−90810号公報

【特許文献2】特開2003−236739号公報

【特許文献3】特開平3−234475号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、上記従来技術の問題点を解消することにあり、研磨布として用いた場合に、砥粒を効率よく利用できると同時に、スクラッチなどの欠点の非常に少ない研磨を行うことができる、平滑性および研磨レートに優れた研磨布として有用な繊維構造体を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するため、以下の構成を有する。すなわち、

(1)実質的に繊維のみからなる繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする繊維構造体。

【0008】

(2)繊維構造体を構成する繊維の数平均繊維径が1μm以下であることを特徴とする前記(1)に記載の繊維構造体。

【0009】

(3)表面に凹部が形成されていることを特徴とする前記(1)または(2)に記載の繊維構造体。

【0010】

(4)表層の通気度が2cc/cm2/sec以下であることを特徴とする前記(1)〜(3)のいずれかに記載の繊維構造体。

【0011】

(5)貫通した穴が形成されていることを特徴とする前記(1)〜(4)のいずれかに記載の繊維構造体。

【0012】

(6)前記(1)〜(4)のいずれかに記載の繊維構造体と、他の繊維構造体、板状体およびフィルムからなる群からえらばれた少なくとも1種とを、複合一体化したことを特徴とする積層繊維構造体。

【0013】

(7)貫通した穴が形成されていることを特徴とする請求項6に記載の積層繊維構造体。

【発明の効果】

【0014】

本発明の繊維構造体は、研磨布として用いた場合は、研磨の際に砥粒が研磨布の表面に把持されて研磨布の内層に移動しないために砥粒を有効に利用できるので効率良く研磨加工を行うことができる。また、実質的に繊維のみからなるために、研磨屑や凝集砥粒などの粗大粒子が存在しても、研磨の荷重が分散されるためにスクラッチが発生しにくいという特徴を有する。さらには研磨布自体の平滑性に優れているために、研磨して得られた被研磨物の表面の平滑性も非常に優れている。ワイピングクロスなどに用いた場合のふき取り性能にも優れており、拭き残しの少ない高性能な繊維構造体を提供することができる。

【発明を実施するための最良の形態】

【0015】

本発明の繊維構造体は、実質的に繊維のみからなる繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする。

【0016】

ここでいう実質的に繊維のみからなるというのは、SEM写真などによって観察した際、繊維間において実質的に高分子弾性体などの樹脂が露出していないことを示す。

【0017】

したがって、本発明の効果を損なわない範囲で、高分子弾性体が繊維構造体内部に含まれていてもよいが、表面に露出する可能性があることなどから、含まれないことが好ましい。これにより、樹脂の脱落や露出などに起因するスクラッチの発生を抑制することが可能となる。

【0018】

また、研磨によって繊維が脱落するとそれに起因してスクラッチが発生する可能性があるため、表面の繊維同士は絡合または融着していることが好ましい。特に表面から0.3mmの範囲にある表層部分においては、繊維が繊維束を形成せず、繊維同士が絡合した構造を有することが、繊維の脱落を押さえるとともに、表面平滑性が向上するため好ましい。

【0019】

本発明においては、実質的に繊維のみからなり、繊維が樹脂により固定されていないために、繊維の動きの自由度が非常に高い。したがって、研磨布として使用した場合に、砥粒に均一に荷重がかかるため、平滑性の高い、スクラッチなどの欠陥の少ない研磨を行うことができる。

【0020】

また、本発明の通気度はJIS L−1096に規定の方法(フラジール形法)に基づき測定した値を用いる。なお、後で述べる通り、本発明の繊維構造体の中で、表面に凹部が形成されてなる繊維構造体は本発明の好ましい態様の一つであるが、かかる繊維構造体においては、表面の凹部の深さ、形状によっては、この凹部から空気が通過しやすくなり、見かけの通気度が高くなる場合がある。このような場合は凹部のない部分の通気度が2cc/cm2/sec以下であることが重要である。したがって、凹部を除去した部分の通気度、または、凹部を形成する前の繊維構造体の通気度を測定し、その値を繊維構造体の通気度とする。また、繊維構造体の裏面に織編物やフィルムが貼り合わせてある場合は、それらを取り除いた状態で測定を行う。

【0021】

本発明の繊維構造体は上記方法により測定した通気度が2cc/cm2/sec以下であることが重要である。ここで通気度が低いということは、繊維構造体の緻密さ、繊維間の空隙の小ささ、特に、大きな空隙が少ないことを意味している。すなわち、かかる通気度の低い構造であることにより、研磨の際に砥粒が繊維構造体の内層に移動せずに表面に留まり、効率の良い研磨を行うことができる。従来は研磨布として発泡ポリウレタンや、不織布にポリウレタンを含浸したもの、織編物などが用いられてきたが、これらの研磨布においては、通気度が小さいと凝集した砥粒や研磨屑を排出できないとされており、発泡構造の孔や、繊維間隙を大きくして、通気度を高くする技術が知られていたが、(例えば、特開2001−198797号公報)通気度を低くして高性能の研磨布を得るという発想は存在しなかった。本発明は実質的に繊維のみとすることにより、凝集砥粒や研磨屑が存在しても繊維の動く自由度が高いために過剰な荷重が分散されるので、スクラッチを生成しにくいため、孔や大きな繊維間隙がないということを見出し、本発明に到達した。

【0022】

かかる通気度の低い繊維構造体は、表層の繊維が、繊維間の空隙が非常に小さく、緻密な状態で存在していることが重要である。

【0023】

本発明では、繊維構造体の表層の通気度が低いことがさらに重要であり、表層の通気度が2cc/cm2/sec以下であることが好ましい。ここでいう表層の通気度は以下のようにして測定する。

【0024】

繊維構造体の厚さが0.3mmを超える場合は、繊維構造体の厚みをスライスまたはバフなどの研削により調節し、表層側の繊維構造体の厚さが0.3mmとなるように試料を調整し、JIS L−1096に規定の方法(フラジール形法)に基づき測定した値を用いる。この場合、繊維構造体が損傷し、穴が開いたり、極端に薄い部分が存在しないようにしなければならない。また、繊維構造体の厚さが0.3mm以下の場合は上記スライスや研削は行わずにそのまま測定した通気度を表層の通気度とする。なお、後述するように、本発明の繊維構造体と他の繊維構造体、板状体、フィルムなどを複合一体化している場合は、複合した他の繊維構造体、板状体、フィルム等を剥離したり、研削したりした上で、通気度を測定する。

【0025】

本発明の繊維構造体は実質的に繊維のみからなっており、通気度を低くするためには繊維構造体の表面が繊維によって密に覆われていることが重要である。そのため、表面を構成する繊維は繊維径の細い、いわゆる極細繊維であることが好ましく、具体的には、かかる繊維としては数平均繊維径が1μm以下であることが好ましい。ここで、繊維の数平均直径は繊維構造体表面を透過型電子顕微鏡(TEM)あるいは走査型電子顕微鏡(SEM)で観察し、同一表面内で無作為抽出した30本の単繊維直径を測定し、さらに、サンプリングを10回行い、合計300本の単繊維直径のデータからその単純平均値を求め、これを本発明では数平均繊維径とする。

【0026】

また、かかる数平均繊維径は、500nm以下がより好ましく、200nm以下がさらに好ましい。また、繊維が細すぎる場合は強度不足による繊維の切断が起こり、切れた繊維が汚れやスクラッチの原因になることから、数平均繊維径は10nm以上が好ましく、50nm以上がさらに好ましい。さらに、本発明においては、樹脂などのバインダーを用いずに表面の繊維が脱落しないように固定化することが重要である。かかる固定化の手段としては、熱や圧力による部分的な融着あるいは、繊維の絡合が有効であるが、繊維径が細いほどこれらの手段が有効に作用するだけでなく、繊維径が細くなると繊維自身の凝集力が強くなり、特別な手段を用いずとも繊維が脱落しなくなる。以上の観点からも極細繊維が好ましい。

【0027】

かかる繊維を構成する物質としては熱可塑性ポリマーが成型性の点から好ましい。中でもポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高いものが多く、より好ましい。また、後で説明する溶解性の異なるポリマーの少なくとも1種を除去した後に発現する繊維となるポリマーの融点は165℃以上であると繊維の耐熱性が良好であり好ましい。例えば、ポリ乳酸(PLA)は170℃、ポリエチレンテレフタレート(PET)は255℃ 、ナイロン6(N6)は220℃である。また、ポリマーには粒子、難燃剤、帯電防止剤などの添加物を含有させていてもよい。また、ポリマーの性質を損なわない範囲で他の成分が共重合、混合されていてもよい。

【0028】

かかる繊維を製造する方法としては、特に限定されず、例えば直接極細繊維を紡糸する方法、通常繊度の繊維であって極細繊維を発生することができる繊維、いわゆる、極細繊維発生型繊維を紡糸し、次いで極細繊維を発生させる方法で製造することができる。極細繊維発生型繊維を用いる方法としては、例えば海島型繊維を紡糸してから海成分を除去する方法、分割型繊維を紡糸してから分割して極細化する方法、などが挙げられる。これらの中で、本発明においては極細繊維を容易に安定して得ることができる点で、海島型繊維または分割型繊維によって製造することが好ましく、海島型繊維によって製造することがより好ましい。

【0029】

本発明でいう海島型繊維とは、2成分以上の成分を任意の段階で複合、混合して海島状態とした繊維をいい、この繊維を得る方法としては、特に限定されず、例えば(1)2成分以上のポリマーをチップ状態でブレンドして紡糸する方法、(2)予め2成分以上のポリマーを混練してチップ化した後、紡糸する方法、(3)溶融状態の2成分以上のポリマーを紡糸機のパック内の静止混練器などで混合する方法、(4)特公昭44−18369号公報、特開昭54−116417号公報などの口金を用いて製造する方法、などが挙げられる。本発明においてはいずれの方法でも良好に製造することができるが、極細繊維の細さや、高圧流体流を噴射した際の極細繊維の分散性が優れる点で上記(1)および(2)の方法が好ましく、特に(2)の方法が好ましく採用される。

【0030】

かかる(2)の方法において、海島型繊維および海成分を除去して得られる島繊維の断面形状は特に限定されず、また用いるポリマー種の数も特に限定されるものではないが、紡糸安定性を考慮すると2〜3成分であることが好ましく、特に海1成分、島1成分の2成分で構成されることが好ましい。また、このときの成分比は、島繊維の海島型繊維に対する重量比で0.1〜0.8であることが好ましく、0.2〜0.6がより好ましく、0.3〜0.5がさらに好ましい。0.1未満であると、海成分の除去率が多くなるためコスト的に好ましくない。また0.8を越えると、島成分同士の合流が生じやすくなり、紡糸安定性の点で好ましくない。

【0031】

本発明において、海成分と島成分は、水、アルカリ溶液や酸性溶液、また有機溶媒、さらには超臨界流体などの溶媒に対して溶解性が異なることが重要であり、かかる溶解性の差は他の特性に影響がない範囲で大きければ大きいほど、海成分のみを選択的に除去できるので、工程の安定性の点で好ましい。

【0032】

かかる、海成分、島成分を、混練してアロイ化したポリマーアロイ溶融体となし、これを紡糸した後、冷却固化して繊維化、そして必要に応じて延伸・熱処理を施し、海島型繊維を得る。かかる海島型繊維の形態としては、単純な単成分の丸断面繊維の他にも、異種あるいは同種のポリマーからなる複合繊維、捲縮繊維、異形断面繊維、中空繊維、仮撚加工繊維など、短繊維からなる紡績糸、カバリング糸、強撚糸な目的に応じて適宜選択することができる。このようにして得られた海島型繊維を用いて先に説明した繊維構造体を形成する。また、メルトブロー法や、スパンボンド法により、アロイ溶融体から海島型繊維からなる不織布を直接得ることもできる。また、海成分を除去する前、または、後で0.1mm程度の長さにカットし、通常のパルプから紙を製造する方法に準じて紙を得ることもできる。

【0033】

上記繊維構造体を製造した後で、あるいは、製造する工程の途中で海成分を除去して極細繊維を発現させる。海成分を除去する方法としては、海成分を溶解するが、島成分を実質的に溶解しないか、ほとんど溶解しない溶媒を用いて、海成分を抽出除去する方法を採用することが好ましい。特にアルカリ易分解性海成分を用いて成る極細繊維発生型繊維で短繊維不織布を作製し、次いで中性〜アルカリ性の水溶液で処理して極細化する方法は、溶剤を使用せず作業環境上好ましい。ここでいう中性〜アルカリ性の水溶液とは、pH6〜14を示す水溶液であり、使用する薬剤などは特に限定されるものではない。例えば、有機または無機塩類を含む水溶液で上記範囲のpHを示すものであればよく、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、炭酸ナトリウム、炭酸水素ナトリウムなどのアルカリ金属塩、水酸化カルシウム、水酸化マグネシウムなどのアルカリ土類金属塩などが挙げられる。また、必要によりトリエタノールアミン、ジエタノールアミン、モノエタノールアミンなどのアミンや減量促進剤、キャリアーなどを併用することもできる。中でも水酸化ナトリウムが価格や取り扱いの容易さなどの点で好ましい。さらに、繊維構造体に上述の中性〜アルカリ性の水溶液処理を施した後、必要に応じて中和、洗浄して残留する薬剤や分解物などを除去してから乾燥を施すことが好ましい。

【0034】

本発明の繊維構造体は、例えば、実質的に繊維のみからなる繊維構造体の表面に高圧流体流を噴射し、表面の繊維が分散して表面を覆わしめることにより得ることができる。

【0035】

ここでいう高圧流体流を噴射するとは、0.1MPa以上の液体を繊維構造体に衝突させることであり、極細繊維を単分散・開繊することが目的である。かかる処理に用いる液体としては作業性、コスト、衝突エネルギー量、効率などの点から液体としては水が好ましい。水の中に他の成分、例えば、有機溶剤、アルカリ、酸、染料、樹脂、平滑剤、柔軟剤、シリコーン、ウレタンなどを混合した水溶液、分散液、乳化液なども含む。かかる高圧流体の圧力としては、0.1〜20MPaとすることが好ましいが、1〜10MPaがさらに好ましい。圧力が低いと、上記の極細繊維の分散効果が十分でなく、圧力が高すぎると、極細繊維が処理中に脱落したり、繊維構造体が破断するので好ましくない。なお、ここでいう流体流の圧力とはノズル内部での流体の圧力をさす。高圧流体を噴射するノズルの口径は、50〜700μm、好ましくは100〜500μm程度のものであり、ノズルの間隔は1mm以下が好ましい。また、噴射時間、回数については、任意に選択できる。複数回の処理を行う場合は、処理するごとに圧力、処理速度を変えることもできる。

【0036】

なお、かかる高圧流体流を噴射する前に、繊維構造体に水浸漬処理を行ってもよい。さらに表面の品位を向上させるために、ノズルヘッドと不織布を相対的に移動させる方法、交絡後に不織布とノズルの間に金網などを挿入して散水処理する方法などを行うこともできる。

【0037】

かかる処理においては、繊維構造体の表面に均一に高圧流体流が噴射されることが好ましい。具体的には、水流があたった繊維構造体の表面の面積を繊維構造体の全表面積で割ったカバーファクターが80%以上であることが好ましい。カバーファクターを高める方法としては、ノズルヘッドをシートの走行方向と直角に揺動させたり、ノズルを千鳥上に配置させたり、パターンの異なるノズルで複数回処理することにより達成することができる。かかるカバーファクターは例えば以下の方法で計算することができる。

【0038】

(1)1列に並んだ円孔を有するノズルを固定して用いる場合

円孔の直径をR、円孔のピッチ(中心の間隔)をPとすると、カバーファクターは下記の式1で求めることができる。

【0039】

【数1】

【0040】

(2)1列に並んだ円孔を有するノズルを揺動して用いる場合

円孔の直径をR、円孔のピッチ(中心の間隔)をP、シートの進行方向に対して円孔からの水流の軌跡が為す角度をθとすると、カバーファクターは下記の式2で求めることができる。

【0041】

【数2】

【0042】

ここで、揺動の幅をL(mm)、シートの走行速度をS(mm/秒)、揺動の周波数をC(Hz)とすると、上記式2は下記の式3で求めることができる。

【0043】

【数3】

【0044】

(3)複数回処理を行う場合など

1列のノズルで複数回処理を行う場合は処理ごとのカバーファクターを上述の方法で求め、得られたカバーファクターの和を処理全体のカバーファクターとする。また、1つのノズルに2列、3列など、複数の列で孔が存在する場合は、それぞれの列を1回の処理と見なしてカバーファクターを求め、得られたカバーファクターの和を処理全体のカバーファクターとする。

【0045】

また、高圧流体の流体温度は常温〜100℃までの任意の温度が適用可能である。繊維構造体は、有孔メツシュの金網や開口部のあるドラムなどに乗せ、ベルトコンベアなどの運搬方式で、走行させ、連続的に処理を行なうのが好ましい。ノズルを編織物の長さ方向、あるいは幅方向に揺動させることができるし、片面だけでなく両面処理を行うこともできる。

【0046】

上記処理を施す繊維構造体としては、以下の繊維構造体を使用することができる。編物としては、サテントリコット編、ゴム編、ハーフトリコット編、パイル編、平編、両面編などが、代表例として挙げられるが、特にこれらに限定されない。織物としては、1重、2重、3重、多重組織の平織、綾織、朱子織など、さらには2重ビロード、単・複パイル2重ビロード、両面ビロード、チンチラ織などが、代表例として挙げられるが、特にこれらに限定されない。また、不織布としては、ウェブをカードやクロスラッパー、ランダムウエバーを用いて得る乾式法や、抄紙法などによる湿式法により得られる不織布を採用することができる。また、スパンボンド法、メルトブロー法、など、繊維形成と繊維構造体形成を同時に行う方法により得られる不織布も採用することができる。

【0047】

また、強度、クッション性、厚み、保水性などを向上する目的で、これらの繊維構造体と他の繊維構造体、板状体、フィルムなどを複合一体化した積層繊維構造体とすることができる。そのような場合は、研磨面とならない側の表面は実質的に繊維のみからなる必要はないため、先に例示した繊維構造体単独、あるいは、ポリウレタンやメラミン系樹脂、ポリアクリル樹脂などを含有する繊維構造体、あるいは全く繊維を含まない樹脂板やフィルムと積層することができる。かかる積層を行う手段としては、特に制限はないが、接着剤を用いて貼り合わせる方法や、高圧流体流あるいはニードルパンチなどの手段により繊維構造体同士を絡合して一体化せしめる方法、などを採用することができる。また、スパンボンド法、メルトブロー法、エレクトロスピニング法を採用する場合は上記繊維構造体、樹脂を含む繊維構造体、樹脂板、フィルム上に直接、表層として不織布層を形成してもよい。

【0048】

本発明の繊維構造体を複数の層からなる構成とし、目的に応じた特性とすることもできる。ここでいう繊維構造体が複数の層からなるとは、上記表層と形態、繊維からなる層を、1つ以上、繊維構造体中に含むことをいう。かかる複数の層を含むことにより表層が実質的に繊維のみからなるという特徴を有しながら、繊維構造体全体としての強力、弾性、圧縮特性、透水性などの特性も所望の範囲に適正化することができる。例示すると、上述の表層の下層に、より繊維系の太い繊維からなる不織布層を配することによりクッション性を付与することができる。また、織物を複合することにより強力を向上せしめ形態安定性を改善することができる。また、表層を親水性ポリマー、下層を疎水性ポリマーとすることにより、基板と接している表層に選択的に水分を保持することにより研磨やクリーニングの効率を向上させることができる。

【0049】

上記複数の繊維構造体を積層する方法としては特に限定はなく、以下に例示する方法を採用することができる。例えば複数の繊維構造体を積層した状態でニードルパンチや高圧流体流で繊維構造体を繊維の絡合で一体化させる方法を採用することができる。かかる方法はバインダーを用いる必要がないため繊維構造体の通気性や通液性、柔軟性を損なわないため好ましい。かかる方法を採用する場合は繊維構造体を構成する繊維がある程度自由に動けることが望ましいため、繊維構造体が短繊維織編物、短繊維不織布、糸長差のある複合糸を用いた長繊維織編物、ニードルパンチなどで部分的に切断された長繊維不織布などである場合に特に好ましく採用することができる。上記方法により積層して得られる繊維構造体のなかでも、高圧流体流で繊維構造体同士を絡合せしめて一体化して得られる繊維構造体は柔軟性に優れると同時に、下層の繊維が表面に露出することがほとんどないため、好ましい態様の一つである。また、繊維構造体同士を接着剤を介して一体化することもできる。かかる接着剤に特に制限はなく、一般のアクリル系、ポリウレタン系、ポリアミド系、ポリエステル系、ビニル系接着剤を用いることができる。また接着剤を付与するに当たっては、接着剤をグラビアロールなどで塗布する方法、スプレーで付与する方法、接着剤を含んでなるシートを積層する方法などを採用し、適宜、圧力や熱を加えて一体化することができる。

【0050】

また、本発明の繊維構造体を得る別の方法としては、抄紙法を採用することもできる。

【0051】

抄紙法について以下説明する。

【0052】

まず、最初に構成する繊維をギロチンカッターやスライスマシンで適切な繊維長にカットする。こうして得られた短繊維の繊維長としては、抄紙性の観点から、0.1〜20mmにすることが好ましく、さらに、0.1〜5mmにすることがより好ましく、0.2〜1mmにすることがさらに好ましい。また、この場合、上記に説明した海島型繊維や海島型繊維から作製した極細繊維を使用することもできる。海島型繊維を使用する場合は、繊維構造体を形成する過程または最後で海成分を抽出する。

【0053】

次に、必要に応じて、上記短繊維を叩解機によって叩解する。叩解によって、短繊維1本1本にバラバラにすることができる。叩解機としては、生産レベルではナイアガラビータ、リファイナーなどが挙げられ、実験的には、家庭用ミキサーやカッター、ラボ用粉砕器やバイオミキサー、ロールミル、乳鉢、PFI叩解機などが挙げられる。

【0054】

叩解は、1次叩解と2次叩解に分けて行うことが好ましい。ナイアガラビータやリファイナーで1次叩解する場合、一般的に短繊維を水中に分散して行なうが、この分散液全体に対する繊維の濃度は、5wt%以下とすると叩解が均一に行われるため、好ましい。また、0.1〜1wt%とすると叩解の効率が向上するのでさらに好ましい。

【0055】

本発明でいう2次叩解とは、1次叩解されたナノファイバーをさらに精密に叩解することである。このとき使用する装置としてはナイアガラビータやリファイナー、PFI叩解機などが挙げられるが、それぞれの叩解機の設定クリアランスを0.1〜1.0mmにすることが好ましく、0.1〜0.5mmにすることがさらに好ましく、加圧も小さくしてソフトな条件で叩解することが好ましい。リファイナーを利用する場合、装置に内蔵された加工刃の形状を適宜変更できるが、繊維を切断するよりも、むしろもみ効果や剪断効果のある形状のものを選択することが好ましい。

【0056】

ナイアガラビータやリファイナー、家庭用やラボ用のミキサー、カッター類で2次叩解を行なう際には、繊維の切断や破砕効果が大きく、繊維長方向に切断したり粉末化し易いため、刃の形状、回転スピード、加圧条件などの叩解条件をマイルドにして叩解することが好ましい。

【0057】

次に、抄紙する際の原料である短繊維分散液の調整方法について説明する。

【0058】

叩解した短繊維と水、必要に応じて分散剤やその他の添加剤を攪拌機に入れ、所定の濃度に分散する。分散液中での短繊維の分散性を均一にする観点から、分散液中の短繊維の濃度は、0.01〜5.0wt%にすることが好ましい。さらに、この分散液中に分散剤を添加することが好ましい。分散剤は、短繊維を構成するポリマーの種類や特性によって、アニオン系、カチオン系、ノニオン系の分散剤が適宜選択されるが、同じ構造の分散剤でもその分子量や、他の配合剤の影響を受けるので、目的とする用途によって使い分けをすれば良い。添加する分散剤の濃度としては、0.01〜1.0wt%であることが好ましく、0.05〜0.5wt%であることがさらに好ましい。短繊維が十分細く、短繊維同士の凝集力が高い場合は、繊維だけで抄紙可能であり、さらに必要に応じて、繊維状のバインダーを用いることができる。バインダーとして繊維を用いる場合には、天然パルプ(木材パルプ、麻パルプ、楮、みつまたなど)、低融点成分や低軟化点成分を有する易融化繊維が好ましく、PE繊維やポリプロピレン(PP)繊維、PLA繊維、ポリスチレン(PS)繊維、共重合ポリアミドや共重合ポリエステル繊維、また、易融化成分を鞘成分とする芯鞘複合繊維などが好ましい。

【0059】

かかる分散液を用いて通常の機械式抄紙機で抄紙する。抄紙機としては長網式抄紙機、ツインワイヤー式抄紙機、丸網式抄紙機のいずれでも抄紙可能であり、用途や目的に応じて適切な抄紙機を用いればよいが、装置の特性上、目付が比較的大きいものを抄紙したい場合には長網式抄紙機を用いることが好ましい。

【0060】

このようにして得られた抄紙をそのまま繊維構造体としても良いが、他の繊維構造体、板状体、フィルムなどを複合一体化することができる。一体化手段としては、一旦、抄紙法により繊維構造体を形成した後に、他の構造体と一体化しても良いし、他の構造体の上に直接、抄紙して本発明の繊維構造体を得ることも可能である。

【0061】

また、例えば特開2006−123360号公報に開示されたエレクトロスピニング法によっても本発明の繊維構造体を得ることができる。エレクトロスピニング法によって得られる繊維構造体がそのままでは強力が不十分であり、他の繊維構造体、板状体、フィルムなどと複合一体化することが好ましい。一体化手段としては、一旦、エレクトロスピニング法により繊維構造体を形成した後に、他の構造体と一体化しても良いし、他の構造体の上に直接、エレクトロスピニングを行うことにより、本発明の繊維構造体を得ることも可能である

こうして得られた本発明の繊維構造体の表面に凹部を形成することは本発明の好ましい態様の1つである。本発明の繊維構造体は表面で粒子を保持する能力が高いために、研磨布として用いた場合、凝集した砥粒や研磨屑が繊維構造体の表面から排出されずに残り、スクラッチなどの欠陥を生じる場合がある。繊維構造体の表面に凹部をつけることにより、かかる凝集した砥粒や研磨屑が凹部内に取り込まれることにより、スクラッチなどの欠陥の発生を抑制することができる。

【0062】

かかる凹部の形状、大きさは、砥粒の種類、スラリーの供給量、研磨布の移動速度などに合わせて適切に選択する必要がある。

【0063】

例えば、凹部の形状としては、円、多角形、不定形、であっても良いし、直線、曲線、円周状の溝状の凹部であってもかまわない。また、それぞれの凹部の一部または全部が連結していてもかまわないし、完全に独立した状態で存在していても良い。さらには、スラリーの供給や研磨屑の排出のために、凹部が繊維構造の端までつながっていてもかまわないまた、溝状の凹部が交差する形状も採用することができる。かかる凹部が表面に占める割合も適宜選択することができるが、少なすぎると本発明の効果が得られず、逆に多すぎると研磨の効率が低下するため、目的とする研磨の条件に合わせる必要があり、一般的には表面の全面積の中で凹部の占める割合は20〜80%が好ましく、30〜60%がさらに好ましい。また、凹部の深さは浅すぎると凝集砥粒や研磨屑を取り込むことができないため、1μm以上が好ましく、10μm以上がさらに好ましく、100μm以上がさらに好ましい。

【0064】

かかる凹部を形成する方法としては、エンボス加工、高圧流体流の噴射処理、薬品によるエッチングなどの方法を採用することができる。

【0065】

以下、エンボスにより本発明の凹部を形成する方法について説明する。

【0066】

エンボス加工とは凹凸模様を彫刻した金属製ロールと弾力性のある圧縮コットン、圧縮ペーパーもしくはゴム製などのロール間に繊維構造体を通して繊維構造体に凹凸模様をつけることをいう。本発明においては、繊維構造体の表面に凹部を形成することが目的であるため、彫刻ロールの形状としては鏡面に凸部を有する形状のロールが好ましい。ここで、この彫刻ロールの凸部がエンボス加工された繊維構造体の凹部に相当する。この凸部の平面形状は、正方形、長方形、円形、楕円形などが好ましく、その厚さ方向の断面形状も、正方形、長方形、台形やその上部が球面状のもの、楕円形、半円形状などが好ましい。また、彫刻ロールの幅方向あるいは円周方向に連続した直線状の凸部を有する彫刻ロールを用いることにより溝状の凹部を形成することも可能である。また、エンボス加工と同様の効果を得る目的で、上記彫刻ロールの代わりに凹凸を有する平板、針状の突起を有するロールや平板を使用することもできる。

【0067】

彫刻ロールの温度は、加工速度、繊維構造体の厚さ、処理回数によって最適条件を選定すれば良い。この中でエンボス加工における好ましい条件範囲を例示するならば、加工温度は、構成する繊維を構成するポリマーの融点より10℃低い温度からポリマーの軟化点近傍までが好ましい。ロールの温度が高すぎると、繊維が激しく融着し、繊維構造体の表面が硬くなり、研磨布やワイピングクロスとして用いた場合にスクラッチなどの欠陥を生じやすくなるので好ましくない。また、ロール温度が低すぎる場合は、エンボス加工の効果が低く、所望の形状の凹部を形成することができないため、必要に応じてロールを加熱する必要があるが、繊維の径が非常に小さい場合は、ロール間の圧力を高めるだけで、本発明の効果を達成できるためにロール温度は常温、すなわち、あえて加熱しなくてもかまわない。

【0068】

また、エンボス加工におけるロール間の圧力(線圧)は一般的には5〜400kg/cmが好ましい。かかるロール間の圧力が高すぎると、繊維構造体の表面が硬く、研磨布やワイピングクロスとして用いた場合にスクラッチなどの欠陥を生じやすくなるので好ましくなく、反対に、圧力が低すぎる場合は、エンボス加工の効果が低く、所望の形状の凹部を形成することができないため、ロール温度や加工速度、繊維構造体の特性に合わせて適宜選択する必要がある。また、一般的に、加工速度は0.1〜10m/分で加工、加工回数は1〜10回とすると良い。

【0069】

繊維構造体の表面を平滑化する目的で、かかるエンボス加工と、彫刻していない鏡面ロールを用いたプレス加工を組み合わせて用いることもできる。

【0070】

また、繊維構造体の表面に高圧流体流を噴射することにより凹部を形成することもできる。かかる方法においては高圧流体流を噴射する孔の形状、パターン、ノズルの移動のさせ方により、所望の形状の凹部を形成することがきる。

【0071】

本発明の繊維構造体は実質的に繊維のみからなるため、これらの処理によって形成された凹部の形態を維持するためのバインダーが表面に存在しない。しかし、本発明の繊維構造体をクリーニングクロスや研磨布として水の存在下で使用する場合は、かかる凹部が水中でも形態を維持していることが重要である。かかる要求に対しては、例えば表面層形成する繊維の数平均繊維径を1μm以下、好ましくは500nm以下、さらに好ましくは300nm以下とすることにより繊維自身の凝集力が高まり、凹部の形態保持性を高めることができるので好ましい。また、繊維構造体表面に凹部を形成する際に、あるいは凹部を形成した後に、熱処理を施すことも凹部の形態保持性を高める点で好ましい。かかる熱処理の温度は100℃以上、好ましくは120℃以上、さらには130℃以上が好ましい。また、繊維を構成するポリマーが溶融すると、極細繊維の特徴である柔軟性が損なわれて、研磨布やワイピングクロスとして用いた場合にスクラッチが発生するため、上記ポリマーの融点以下、好ましくは融点よりも10℃以上低い温度で処理することが好ましい。

【0072】

かかる熱処理の方法は特に制限はなく、以下に例示する方法から目的に応じて適宜選択することができる。例えば、温度の高い空気に曝す方法、赤外線を照射する方法、高温の水蒸気に曝す方法、熱水に浸漬する方法などを採用することができる。また、その際の装置としては、被処理物をコンベアなどで移送させる連続式乾燥機や、タンブラーなどのバッチ式の乾燥機、スチーマー、液流染色機などを例示することができる。

【0073】

本発明においては、得られる繊維構造体の効果を損なわない範囲でウレタンなどの高分子弾性体を付与してもよい。かかる高分子弾性体としては、適宜目的とする風合い、物性、品位が得られるものを種々選択して使用することができ、例えばポリウレタン、アクリル、スチレン−ブタジエンなどが挙げられる。この中で柔軟性の点でポリウレタンを用いることが好ましい。ポリウレタンの製造方法としては、特に限定されるものではなく、従来から知られている方法、すなわち、ポリマーポリオール、ジイソシアネート、鎖伸張剤を適宜反応させて製造することができる。また、溶剤系であっても水分散系であってもよいが、作業環境の点で水分散系の方が好ましい。

【0074】

高分子弾性体を含浸する際には、実質的に表面に高分子弾性体が露出しないように、十分注意する必要がある。その観点から、高分子弾性体が含まれる量は、全重量の10%以下が好ましく、5%以下がより好ましく、2%以下がさらに好ましい。また、溶剤系高分子弾性体を用いる場合は湿式凝固法を採用し、水分散型高分子弾性体を用いる場合は、感熱凝固性のものを用いるなど、表面への高分子弾性体のマイグレーションを抑制することが好ましい。

【0075】

さらに、これまで説明してきた本発明の繊維構造体もしくは積層繊維構造体に、貫通した穴を形成することもできる。かかる穴を形成することにより、凝集砥粒や研磨屑の排出が促進されたり、繊維構造体もしくは積層繊維構造体の柔軟性が向上する効果があり、好ましい。かかる穴の形状は特に制限は無く、円、楕円、三角形、四角形、多角形、不定形等々、適宜選択し、必要に応じて選択することが出来る。また、穴の大きさは、小さすぎると凝集砥粒や研磨屑の排出の効果が出ず、反対に大きすぎると研磨レートが低下したり、研磨が不均一になることもあるため、1つの穴の面積としては、1μm2〜5cm2が好ましい。同様に、表面の中で穴の占める割合が小さすぎると、凝集砥粒や研磨屑の排出の効果が出ず、反対に大きすぎると研磨レートが低下したり、研磨が不均一になることもあるため、表面の中で穴の占める割合は面積比率で10〜50%が好ましい。

【0076】

本発明によって得られる繊維構造体は実質的に繊維のみからなるにもかかわらず、非常に緻密であるため、表面の柔軟さに優れるとともに、微粒子の保持性も良好であるという、これまでの繊維構造体にない特徴を有している。そのため、例えば、眼鏡拭きなどのワイピングクロスに用いた場合、拭き取り性に優れるのみならず、対象物に傷を生じさせないという特長がある。さらにはハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品などの製造工程で用いられる研磨布として用いる場合、砥粒を把持する効果が高いために砥粒の凝集が起こりにくいのでスクラッチの発生を防ぎながら、研磨のレートを高くすることができる。

【実施例】

【0077】

以下、本発明を実施例に基づいて具体的に説明する。なお、実施例中の測定方法は以下の方法を用いた。

【0078】

A.ポリマーの溶融粘度

東洋精機(株)製のキャピログラフ1Bによりポリマーの溶融粘度を測定した。なお、サンプル投入から測定開始までのポリマーの貯留時間は10分とした。

【0079】

B.融点

(株)パーキンエルマー(Perkin Elmer)製の DSC−7を用いて2nd runでポリマーの融解を示すピークトップ温度をポリマーの融点とした。この時の昇温速度は16℃/分、サンプル量は10mgとした。

【0080】

C.TEMによる繊維横断面観察

繊維の横断面方向に超薄切片を切り出し、透過型電子顕微鏡(TEM)で繊維横断面を観察した。また、ナイロンはリンタングステン酸で金属染色した。

TEM装置 : 日立社製H−7100FA型

D.SEM観察

繊維に白金−パラジウム合金を蒸着し、走査型電子顕微鏡(SEM)で繊維側面を観察した。

SEM装置 : 日立社製S−4000型

E.繊維の数平均による単繊維直径

上記D項のTEMまたはSEMで少なくとも300本の単繊維を1視野中に観察できる倍率で観察し、観察による写真から画像処理ソフトを用いて、単繊維のそれぞれの直径の単純な平均値を求めた。この際、同一視野内で無作為に抽出した、300本の直径を解析し、計算に用いた。

【0081】

F.通気度

JIS L−1096に規定の方法(フラジール形法)に基づき測定を行った。

【0082】

G.研磨加工特性

繊維構造体(シート)をスリットして38mm幅のテープとし、以下の条件で研磨加工を行った。すなわち、アルミニウム基板にNi−Pメッキ処理した後、ポリッシング加工し平均表面粗さ0.2nmに制御したディスクを用い、研磨布表面に1次粒子径1〜10nmのダイヤモンド結晶からなる遊離砥粒スラリーを10ml/分の供給量で滴下し、ディスクの回転数を300rpm、テープのディスクへの押付圧を1.0kg/cm2、テープ走行速度を6cm/分の条件で30秒間研磨を実施した。

【0083】

JIS B0601(2001年度版)に準拠して、シュミットメジャーメントシステム社(Schmitt Measurement Systems,Inc)製TMS−2000表面粗さ測定器を用いて、テクスチャー加工後のディスク基板サンプル表面の任意の10カ所について表面粗さを測定し、10カ所の測定値を平均することにより基板表面粗さを算出した。数値が低いほど高性能であることを示す。

【0084】

H.シリコンウエハの研磨レート

研磨前後布のウエハの重量を測定し、その減少量を研磨時間で割り研磨レートを求めた。

【0085】

実施例1

溶融粘度212Pa・s(262℃、剪断速度121.6sec−1)、融点220℃のN6と重量平均分子量12万、溶融粘度30Pa・s(240℃、2432sec−1)、融点170℃のポリL乳酸(光学純度99.5%以上)を用い、ナイロン6(N6)の含有率を45重量%とし、混練温度を220℃として溶融混練し、ポリマーアロイチップを得た。なお、ポリ乳酸の重量平均分子量は以下のようにして求めた。試料のクロロホルム溶液にTHF(テトラヒドロフラン)を混合し測定溶液とした。これをWaters社製ゲルパーミテーションクロマトグラフィー(GPC)Waters2690を用いて25℃で測定し、ポリスチレン換算で重量平均分子量を求めた。また、このポリL乳酸の215℃、1216sec−1での溶融粘度は86Pa・sであった。

【0086】

このようにして得られたポリマーアロイチップを紡糸温度240℃で細孔より紡出した後、エジェクターにより紡糸速度4500m/分で紡糸し、移動するネットコンベアー上に捕集し、圧着率16%のエンボスロールで、温度80℃、線圧20kg/cmの条件で熱圧着し、単繊維繊度2.0dtex、目付150g/m2の長繊維不織布を得た。

【0087】

このポリマーアロイ繊維からなる不織布に油剤(SM7060:東レ・ダウコーニング・シリコーン株式会社製)を繊維重量に対し2重量%付与し、1000本/cm2のパンチ本数でニードルパンチを施すことで、目付120g/m2、密度0.09g/cm3のポリマーアロイ繊維からなる不織布を得た。この不織布を単繊維繊度0.1dtexのポリエステル短繊維からなるニードルパンチ不織布と積層した状態で0.1mmφの穴が0.6mm間隔で開いているノズルから圧力12MPaの水流を噴射して一体化せしめ、複合シートを得た。なお、処理速度は1m/分であり、ノズルは幅方向に振幅4mmで18.6Hzで揺動させながら処理を行った。この場合のカバーファクターは150%であった。この繊維構造体を3%の水酸化ナトリウム水溶液(95℃、浴比1:100)で2時間浸漬することでポリマーアロイ繊維中の海ポリマーの99%以上を加水分解除去した。この状態の複合シートをSEMで観察したところ、極細繊維が500本以上集合した繊維束を形成していた。複合シートから繊維を引き出し、繊維横断面をTEM観察することで繊維の単繊維直径(数平均繊維径)を求めたところ、110nmであった。また、この繊維構造体の厚みは0.5mmであった。この繊維構造体の通気度は0.5cc/cm2/secであった。

【0088】

さらに、得られた複合シートをスリットして38mm幅のテープとし、研磨加工特性を評価した。

【0089】

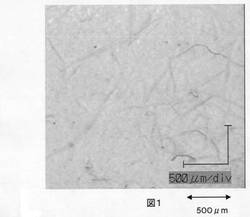

研磨加工後のディスクの表面粗さは0.30nmと非常に平滑性に優れるものであった。また、研磨レートは4.5mg/分と高い研磨レートが得られた。図1に、実施例1で作成した繊維構造体表面のSEM写真を示す。

【0090】

実施例2

実施例1で得られた複合シートに、0.1mmφの穴が0.6mm間隔で開いているノズルから圧力1MPaの水流を噴射した。なお、処理速度は1m/分であり、ノズルは幅方向に振幅4mmで18.6Hzで揺動させながら処理を行った。

【0091】

こうして得られた複合シートをスリットして38mm幅のテープとし、研磨加工特性を評価した。また、この複合シートの厚みは0.6mmであった。この繊維構造体の通気度は0cc/cm2/sec(測定限界以下)であった。

【0092】

実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.26nmと非常に平滑性に優れるものであった。また、研磨レートは4.8mg/分と高い研磨レートが得られた。図2に、実施例2で作成した繊維構造体表面のSEM写真を示す。

【0093】

実施例3

実施例1で得られた繊維構造体にエンボス加工を施し、ランダムな筋状の凹部を形成した。なお、処理速度は1.5m/分であり、彫刻ロールの温度は140℃であった。エンボス後の表面には概略500μmの領域を取り巻く、深さ数μmの筋状の窪みが形成されていた。実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.24nmと非常に平滑性に優れるものであった。また、研磨レートは4.6mg/分と高い研磨レートが得られた。

【0094】

比較例1

実施例1で長繊維不織布を作製にするにあたり、ポリマーアロイチップの代わりにポリL乳酸を使用した使用した以外は実施例1と同様の方法で長繊維不織布を作製した。さらに、上記長繊維不織布を実施例1と同様の方法でポリエステル単繊維ニードルパンチ不織布と一体化した。その後、水酸化ナトリウム水溶液への浸漬は行わなかった。

【0095】

得られた繊維構造体の表面をSEMで観察し、表面に存在する繊維の繊維径を測定したところ、4.5μmであった。また、この繊維構造体の厚みは0.7mmであった。この繊維構造体の通気度は24cc/cm2/secであった。実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.42nmと平滑性に劣るものであった。また、研磨レートは3.0mg/分と低い研磨レートしか得られなかった。

【0096】

実施例4

実施例1で作製したポリマーアロイチップを用いて溶融紡糸を行い92dtex36フィラメントの高配向未延伸糸を得、さらに延伸熱処理することにより、67dtex、36フィラメントのポリマーアロイ繊維を得た。このポリマーアロイ繊維中でN6は数平均による直径が110nmで均一に分散していた。67dtex、36フィラメントのポリマーアロイ繊維をギロチンカッターで2mmにカットした後、98℃、10%水酸化ナトリウムで1時間処理し、ポリL乳酸を除去しフィルターで濾過した後、水洗と脱水を繰返し水酸化ナトリウムを除去し極細短繊維を得た。ナイアガラビータに約20リットルの水と30gのこの短繊維を投入し、繊維を10分間1次叩解した。この1次叩解繊維をPFI叩解装置で10分間2次叩解して2次叩解繊維を得た。この2次叩解繊維とアニオン系分散剤を含む水をミキサーで分散し、分散液を得た。得られた分散液を実験用抄紙機の容器に入れ、事前に抄紙用金網ネット上にのせたポリエステル極細繊維とポリウレタンからなる人工皮革上に抄紙した。こうして得られた繊維構造体を箱型乾燥機により140℃で5分間加熱処理を行い、繊維のみからなる繊維構造体を表層に有する積層繊維構造体を得た。この複合シートの厚みは0.9mmであった。この繊維構造体の通気度は0cc/cm2/sec(測定限界以下)であった。また、エンドレスベルト状のナイフが走行して試料をスライスする機構を有するスライスマシンを用い、表層を含む側の厚みが0.3mmになるようにこの繊維構造体を厚み方向にスライスした。表層を含む側の試料の通気度は0cc/cm2/sec(測定限界以下)であった。実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.20nmと非常に平滑性に優れるものであった。また、研磨レートは4.9mg/分と高い研磨レートが得られた。

【0097】

実施例5

実施例4で得られたポリマーアロイフィラメントを用いて平織物を作成し、3%の水酸化ナトリウム水溶液(95℃、浴比1:100)で2時間浸漬することでポリマーアロイ繊維中の海ポリマーの99%以上を加水分解除去した。得られた織物の繊維の数平均繊維径は120nmであった。この織物の通気度は0cc/cm2/sec(測定限界以下)であった。この織物を、不織布に高分子弾性体含浸したパッド(ニッタ・ハース社製Suba800)上に両面テープで貼り付け、研磨パッドを作成した。この研磨パッドを用い、コロイダルシリカを含むスラリー(フジミインコーポレーティッド社製Granzox3900を10倍に希釈)を用いて、エッチング後の4インチシリコンウエハを研磨した。このとき、定盤回転数は60rpm、スラリー供給量は20cc/min、圧力は13720Paで研磨を行った。このとき、研磨レートは3mg/分であった。

【0098】

比較例3

織物を貼らないパッド(ニッタ・ハース社製Suba800)を用いて、実施例5と同じ条件でエッチング後の4インチシリコンウエハを研磨した。このとき、研磨レートは2mg/分であった。

【産業上の利用可能性】

【0099】

本発明の繊維構造体は、例えば、眼鏡拭きなどのワイピングクロス、さらにはハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品などの製造工程で用いられる研磨布やクリーニングテープに好適に用いることができる。

【図面の簡単な説明】

【0100】

【図1】実施例1で作成した本発明の繊維構造体表面の繊維の形状を示すSEM写真である。

【図2】実施例2で作成した本発明の繊維構造体表面の繊維の形状を示すSEM写真である。

【技術分野】

【0001】

本発明は、研磨布として用いた場合に、砥粒を効率よく利用できると同時に、スクラッチなどの欠点の非常に少ない研磨を行うことができる、平滑性および研磨レートに優れた研磨布として有用な繊維構造体に関する。さらに詳しくは、眼鏡拭きなどのワイピングクロス、さらにはハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品などの製造工程で用いられる研磨布やクリーニングテープに好適に用いることができる繊維構造体に関する。

【背景技術】

【0002】

ハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品は、ますます要求される性能が高度化しており、それに伴って、基板表面加工の一層の高精度化が必要となっている。ここでいう基板表面加工の高精度化とは、具体的には主として基板表面の平滑性の向上とスクラッチの低減であり、これらの問題を解決する手段として、例えば、極細繊維(ミクロンレベル)を用いて織物状としたもの(例えば、特許文献1参照)や、不織布状としたもの(例えば、特許文献2参照)からなる研磨布が提案されている。極細繊維を用いることにより、砥粒にかかる力が分散されたり、スクラッチの原因となる砥粒の凝集や研磨屑の生成が抑制されることにより、これらの技術はある程度の効果はあるものの、さらなる改善が求められている。

【0003】

また、さらに細い繊維としてナノファイバーを用いた研磨布も提案されているが、この場合もワイピングクロスの場合と同様、ナノファイバーが束状になっているため本来の繊維径の細さを十分活かしきれておらず、十分な効果は得られていない。

【0004】

また、内部に微多孔を有するポリウレタンなどの樹脂からなる研磨パッドや、比較的繊維径の太い繊維からなる不織布にポリウレタンなどの樹脂を含浸してなる研磨パッドが提案されているが(例えば、特許文献3参照)、研磨した表面の平滑性、スクラッチなどの欠点の少なさ、研磨効率を全て満足するものは得られていない。

【0005】

このような研磨パッドは研磨によって生じる研磨屑や凝集砥粒を排出する目的で表面の中で孔の占める割合が多い構造となっており、かかる構造は、研磨屑や凝集砥粒の排出には有利である反面、研磨に必要な砥粒も同時に排出されるために砥粒の使用効率が低いという問題点があった。

【特許文献1】特開平11−90810号公報

【特許文献2】特開2003−236739号公報

【特許文献3】特開平3−234475号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、上記従来技術の問題点を解消することにあり、研磨布として用いた場合に、砥粒を効率よく利用できると同時に、スクラッチなどの欠点の非常に少ない研磨を行うことができる、平滑性および研磨レートに優れた研磨布として有用な繊維構造体を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するため、以下の構成を有する。すなわち、

(1)実質的に繊維のみからなる繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする繊維構造体。

【0008】

(2)繊維構造体を構成する繊維の数平均繊維径が1μm以下であることを特徴とする前記(1)に記載の繊維構造体。

【0009】

(3)表面に凹部が形成されていることを特徴とする前記(1)または(2)に記載の繊維構造体。

【0010】

(4)表層の通気度が2cc/cm2/sec以下であることを特徴とする前記(1)〜(3)のいずれかに記載の繊維構造体。

【0011】

(5)貫通した穴が形成されていることを特徴とする前記(1)〜(4)のいずれかに記載の繊維構造体。

【0012】

(6)前記(1)〜(4)のいずれかに記載の繊維構造体と、他の繊維構造体、板状体およびフィルムからなる群からえらばれた少なくとも1種とを、複合一体化したことを特徴とする積層繊維構造体。

【0013】

(7)貫通した穴が形成されていることを特徴とする請求項6に記載の積層繊維構造体。

【発明の効果】

【0014】

本発明の繊維構造体は、研磨布として用いた場合は、研磨の際に砥粒が研磨布の表面に把持されて研磨布の内層に移動しないために砥粒を有効に利用できるので効率良く研磨加工を行うことができる。また、実質的に繊維のみからなるために、研磨屑や凝集砥粒などの粗大粒子が存在しても、研磨の荷重が分散されるためにスクラッチが発生しにくいという特徴を有する。さらには研磨布自体の平滑性に優れているために、研磨して得られた被研磨物の表面の平滑性も非常に優れている。ワイピングクロスなどに用いた場合のふき取り性能にも優れており、拭き残しの少ない高性能な繊維構造体を提供することができる。

【発明を実施するための最良の形態】

【0015】

本発明の繊維構造体は、実質的に繊維のみからなる繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする。

【0016】

ここでいう実質的に繊維のみからなるというのは、SEM写真などによって観察した際、繊維間において実質的に高分子弾性体などの樹脂が露出していないことを示す。

【0017】

したがって、本発明の効果を損なわない範囲で、高分子弾性体が繊維構造体内部に含まれていてもよいが、表面に露出する可能性があることなどから、含まれないことが好ましい。これにより、樹脂の脱落や露出などに起因するスクラッチの発生を抑制することが可能となる。

【0018】

また、研磨によって繊維が脱落するとそれに起因してスクラッチが発生する可能性があるため、表面の繊維同士は絡合または融着していることが好ましい。特に表面から0.3mmの範囲にある表層部分においては、繊維が繊維束を形成せず、繊維同士が絡合した構造を有することが、繊維の脱落を押さえるとともに、表面平滑性が向上するため好ましい。

【0019】

本発明においては、実質的に繊維のみからなり、繊維が樹脂により固定されていないために、繊維の動きの自由度が非常に高い。したがって、研磨布として使用した場合に、砥粒に均一に荷重がかかるため、平滑性の高い、スクラッチなどの欠陥の少ない研磨を行うことができる。

【0020】

また、本発明の通気度はJIS L−1096に規定の方法(フラジール形法)に基づき測定した値を用いる。なお、後で述べる通り、本発明の繊維構造体の中で、表面に凹部が形成されてなる繊維構造体は本発明の好ましい態様の一つであるが、かかる繊維構造体においては、表面の凹部の深さ、形状によっては、この凹部から空気が通過しやすくなり、見かけの通気度が高くなる場合がある。このような場合は凹部のない部分の通気度が2cc/cm2/sec以下であることが重要である。したがって、凹部を除去した部分の通気度、または、凹部を形成する前の繊維構造体の通気度を測定し、その値を繊維構造体の通気度とする。また、繊維構造体の裏面に織編物やフィルムが貼り合わせてある場合は、それらを取り除いた状態で測定を行う。

【0021】

本発明の繊維構造体は上記方法により測定した通気度が2cc/cm2/sec以下であることが重要である。ここで通気度が低いということは、繊維構造体の緻密さ、繊維間の空隙の小ささ、特に、大きな空隙が少ないことを意味している。すなわち、かかる通気度の低い構造であることにより、研磨の際に砥粒が繊維構造体の内層に移動せずに表面に留まり、効率の良い研磨を行うことができる。従来は研磨布として発泡ポリウレタンや、不織布にポリウレタンを含浸したもの、織編物などが用いられてきたが、これらの研磨布においては、通気度が小さいと凝集した砥粒や研磨屑を排出できないとされており、発泡構造の孔や、繊維間隙を大きくして、通気度を高くする技術が知られていたが、(例えば、特開2001−198797号公報)通気度を低くして高性能の研磨布を得るという発想は存在しなかった。本発明は実質的に繊維のみとすることにより、凝集砥粒や研磨屑が存在しても繊維の動く自由度が高いために過剰な荷重が分散されるので、スクラッチを生成しにくいため、孔や大きな繊維間隙がないということを見出し、本発明に到達した。

【0022】

かかる通気度の低い繊維構造体は、表層の繊維が、繊維間の空隙が非常に小さく、緻密な状態で存在していることが重要である。

【0023】

本発明では、繊維構造体の表層の通気度が低いことがさらに重要であり、表層の通気度が2cc/cm2/sec以下であることが好ましい。ここでいう表層の通気度は以下のようにして測定する。

【0024】

繊維構造体の厚さが0.3mmを超える場合は、繊維構造体の厚みをスライスまたはバフなどの研削により調節し、表層側の繊維構造体の厚さが0.3mmとなるように試料を調整し、JIS L−1096に規定の方法(フラジール形法)に基づき測定した値を用いる。この場合、繊維構造体が損傷し、穴が開いたり、極端に薄い部分が存在しないようにしなければならない。また、繊維構造体の厚さが0.3mm以下の場合は上記スライスや研削は行わずにそのまま測定した通気度を表層の通気度とする。なお、後述するように、本発明の繊維構造体と他の繊維構造体、板状体、フィルムなどを複合一体化している場合は、複合した他の繊維構造体、板状体、フィルム等を剥離したり、研削したりした上で、通気度を測定する。

【0025】

本発明の繊維構造体は実質的に繊維のみからなっており、通気度を低くするためには繊維構造体の表面が繊維によって密に覆われていることが重要である。そのため、表面を構成する繊維は繊維径の細い、いわゆる極細繊維であることが好ましく、具体的には、かかる繊維としては数平均繊維径が1μm以下であることが好ましい。ここで、繊維の数平均直径は繊維構造体表面を透過型電子顕微鏡(TEM)あるいは走査型電子顕微鏡(SEM)で観察し、同一表面内で無作為抽出した30本の単繊維直径を測定し、さらに、サンプリングを10回行い、合計300本の単繊維直径のデータからその単純平均値を求め、これを本発明では数平均繊維径とする。

【0026】

また、かかる数平均繊維径は、500nm以下がより好ましく、200nm以下がさらに好ましい。また、繊維が細すぎる場合は強度不足による繊維の切断が起こり、切れた繊維が汚れやスクラッチの原因になることから、数平均繊維径は10nm以上が好ましく、50nm以上がさらに好ましい。さらに、本発明においては、樹脂などのバインダーを用いずに表面の繊維が脱落しないように固定化することが重要である。かかる固定化の手段としては、熱や圧力による部分的な融着あるいは、繊維の絡合が有効であるが、繊維径が細いほどこれらの手段が有効に作用するだけでなく、繊維径が細くなると繊維自身の凝集力が強くなり、特別な手段を用いずとも繊維が脱落しなくなる。以上の観点からも極細繊維が好ましい。

【0027】

かかる繊維を構成する物質としては熱可塑性ポリマーが成型性の点から好ましい。中でもポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高いものが多く、より好ましい。また、後で説明する溶解性の異なるポリマーの少なくとも1種を除去した後に発現する繊維となるポリマーの融点は165℃以上であると繊維の耐熱性が良好であり好ましい。例えば、ポリ乳酸(PLA)は170℃、ポリエチレンテレフタレート(PET)は255℃ 、ナイロン6(N6)は220℃である。また、ポリマーには粒子、難燃剤、帯電防止剤などの添加物を含有させていてもよい。また、ポリマーの性質を損なわない範囲で他の成分が共重合、混合されていてもよい。

【0028】

かかる繊維を製造する方法としては、特に限定されず、例えば直接極細繊維を紡糸する方法、通常繊度の繊維であって極細繊維を発生することができる繊維、いわゆる、極細繊維発生型繊維を紡糸し、次いで極細繊維を発生させる方法で製造することができる。極細繊維発生型繊維を用いる方法としては、例えば海島型繊維を紡糸してから海成分を除去する方法、分割型繊維を紡糸してから分割して極細化する方法、などが挙げられる。これらの中で、本発明においては極細繊維を容易に安定して得ることができる点で、海島型繊維または分割型繊維によって製造することが好ましく、海島型繊維によって製造することがより好ましい。

【0029】

本発明でいう海島型繊維とは、2成分以上の成分を任意の段階で複合、混合して海島状態とした繊維をいい、この繊維を得る方法としては、特に限定されず、例えば(1)2成分以上のポリマーをチップ状態でブレンドして紡糸する方法、(2)予め2成分以上のポリマーを混練してチップ化した後、紡糸する方法、(3)溶融状態の2成分以上のポリマーを紡糸機のパック内の静止混練器などで混合する方法、(4)特公昭44−18369号公報、特開昭54−116417号公報などの口金を用いて製造する方法、などが挙げられる。本発明においてはいずれの方法でも良好に製造することができるが、極細繊維の細さや、高圧流体流を噴射した際の極細繊維の分散性が優れる点で上記(1)および(2)の方法が好ましく、特に(2)の方法が好ましく採用される。

【0030】

かかる(2)の方法において、海島型繊維および海成分を除去して得られる島繊維の断面形状は特に限定されず、また用いるポリマー種の数も特に限定されるものではないが、紡糸安定性を考慮すると2〜3成分であることが好ましく、特に海1成分、島1成分の2成分で構成されることが好ましい。また、このときの成分比は、島繊維の海島型繊維に対する重量比で0.1〜0.8であることが好ましく、0.2〜0.6がより好ましく、0.3〜0.5がさらに好ましい。0.1未満であると、海成分の除去率が多くなるためコスト的に好ましくない。また0.8を越えると、島成分同士の合流が生じやすくなり、紡糸安定性の点で好ましくない。

【0031】

本発明において、海成分と島成分は、水、アルカリ溶液や酸性溶液、また有機溶媒、さらには超臨界流体などの溶媒に対して溶解性が異なることが重要であり、かかる溶解性の差は他の特性に影響がない範囲で大きければ大きいほど、海成分のみを選択的に除去できるので、工程の安定性の点で好ましい。

【0032】

かかる、海成分、島成分を、混練してアロイ化したポリマーアロイ溶融体となし、これを紡糸した後、冷却固化して繊維化、そして必要に応じて延伸・熱処理を施し、海島型繊維を得る。かかる海島型繊維の形態としては、単純な単成分の丸断面繊維の他にも、異種あるいは同種のポリマーからなる複合繊維、捲縮繊維、異形断面繊維、中空繊維、仮撚加工繊維など、短繊維からなる紡績糸、カバリング糸、強撚糸な目的に応じて適宜選択することができる。このようにして得られた海島型繊維を用いて先に説明した繊維構造体を形成する。また、メルトブロー法や、スパンボンド法により、アロイ溶融体から海島型繊維からなる不織布を直接得ることもできる。また、海成分を除去する前、または、後で0.1mm程度の長さにカットし、通常のパルプから紙を製造する方法に準じて紙を得ることもできる。

【0033】

上記繊維構造体を製造した後で、あるいは、製造する工程の途中で海成分を除去して極細繊維を発現させる。海成分を除去する方法としては、海成分を溶解するが、島成分を実質的に溶解しないか、ほとんど溶解しない溶媒を用いて、海成分を抽出除去する方法を採用することが好ましい。特にアルカリ易分解性海成分を用いて成る極細繊維発生型繊維で短繊維不織布を作製し、次いで中性〜アルカリ性の水溶液で処理して極細化する方法は、溶剤を使用せず作業環境上好ましい。ここでいう中性〜アルカリ性の水溶液とは、pH6〜14を示す水溶液であり、使用する薬剤などは特に限定されるものではない。例えば、有機または無機塩類を含む水溶液で上記範囲のpHを示すものであればよく、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、炭酸ナトリウム、炭酸水素ナトリウムなどのアルカリ金属塩、水酸化カルシウム、水酸化マグネシウムなどのアルカリ土類金属塩などが挙げられる。また、必要によりトリエタノールアミン、ジエタノールアミン、モノエタノールアミンなどのアミンや減量促進剤、キャリアーなどを併用することもできる。中でも水酸化ナトリウムが価格や取り扱いの容易さなどの点で好ましい。さらに、繊維構造体に上述の中性〜アルカリ性の水溶液処理を施した後、必要に応じて中和、洗浄して残留する薬剤や分解物などを除去してから乾燥を施すことが好ましい。

【0034】

本発明の繊維構造体は、例えば、実質的に繊維のみからなる繊維構造体の表面に高圧流体流を噴射し、表面の繊維が分散して表面を覆わしめることにより得ることができる。

【0035】

ここでいう高圧流体流を噴射するとは、0.1MPa以上の液体を繊維構造体に衝突させることであり、極細繊維を単分散・開繊することが目的である。かかる処理に用いる液体としては作業性、コスト、衝突エネルギー量、効率などの点から液体としては水が好ましい。水の中に他の成分、例えば、有機溶剤、アルカリ、酸、染料、樹脂、平滑剤、柔軟剤、シリコーン、ウレタンなどを混合した水溶液、分散液、乳化液なども含む。かかる高圧流体の圧力としては、0.1〜20MPaとすることが好ましいが、1〜10MPaがさらに好ましい。圧力が低いと、上記の極細繊維の分散効果が十分でなく、圧力が高すぎると、極細繊維が処理中に脱落したり、繊維構造体が破断するので好ましくない。なお、ここでいう流体流の圧力とはノズル内部での流体の圧力をさす。高圧流体を噴射するノズルの口径は、50〜700μm、好ましくは100〜500μm程度のものであり、ノズルの間隔は1mm以下が好ましい。また、噴射時間、回数については、任意に選択できる。複数回の処理を行う場合は、処理するごとに圧力、処理速度を変えることもできる。

【0036】

なお、かかる高圧流体流を噴射する前に、繊維構造体に水浸漬処理を行ってもよい。さらに表面の品位を向上させるために、ノズルヘッドと不織布を相対的に移動させる方法、交絡後に不織布とノズルの間に金網などを挿入して散水処理する方法などを行うこともできる。

【0037】

かかる処理においては、繊維構造体の表面に均一に高圧流体流が噴射されることが好ましい。具体的には、水流があたった繊維構造体の表面の面積を繊維構造体の全表面積で割ったカバーファクターが80%以上であることが好ましい。カバーファクターを高める方法としては、ノズルヘッドをシートの走行方向と直角に揺動させたり、ノズルを千鳥上に配置させたり、パターンの異なるノズルで複数回処理することにより達成することができる。かかるカバーファクターは例えば以下の方法で計算することができる。

【0038】

(1)1列に並んだ円孔を有するノズルを固定して用いる場合

円孔の直径をR、円孔のピッチ(中心の間隔)をPとすると、カバーファクターは下記の式1で求めることができる。

【0039】

【数1】

【0040】

(2)1列に並んだ円孔を有するノズルを揺動して用いる場合

円孔の直径をR、円孔のピッチ(中心の間隔)をP、シートの進行方向に対して円孔からの水流の軌跡が為す角度をθとすると、カバーファクターは下記の式2で求めることができる。

【0041】

【数2】

【0042】

ここで、揺動の幅をL(mm)、シートの走行速度をS(mm/秒)、揺動の周波数をC(Hz)とすると、上記式2は下記の式3で求めることができる。

【0043】

【数3】

【0044】

(3)複数回処理を行う場合など

1列のノズルで複数回処理を行う場合は処理ごとのカバーファクターを上述の方法で求め、得られたカバーファクターの和を処理全体のカバーファクターとする。また、1つのノズルに2列、3列など、複数の列で孔が存在する場合は、それぞれの列を1回の処理と見なしてカバーファクターを求め、得られたカバーファクターの和を処理全体のカバーファクターとする。

【0045】

また、高圧流体の流体温度は常温〜100℃までの任意の温度が適用可能である。繊維構造体は、有孔メツシュの金網や開口部のあるドラムなどに乗せ、ベルトコンベアなどの運搬方式で、走行させ、連続的に処理を行なうのが好ましい。ノズルを編織物の長さ方向、あるいは幅方向に揺動させることができるし、片面だけでなく両面処理を行うこともできる。

【0046】

上記処理を施す繊維構造体としては、以下の繊維構造体を使用することができる。編物としては、サテントリコット編、ゴム編、ハーフトリコット編、パイル編、平編、両面編などが、代表例として挙げられるが、特にこれらに限定されない。織物としては、1重、2重、3重、多重組織の平織、綾織、朱子織など、さらには2重ビロード、単・複パイル2重ビロード、両面ビロード、チンチラ織などが、代表例として挙げられるが、特にこれらに限定されない。また、不織布としては、ウェブをカードやクロスラッパー、ランダムウエバーを用いて得る乾式法や、抄紙法などによる湿式法により得られる不織布を採用することができる。また、スパンボンド法、メルトブロー法、など、繊維形成と繊維構造体形成を同時に行う方法により得られる不織布も採用することができる。

【0047】

また、強度、クッション性、厚み、保水性などを向上する目的で、これらの繊維構造体と他の繊維構造体、板状体、フィルムなどを複合一体化した積層繊維構造体とすることができる。そのような場合は、研磨面とならない側の表面は実質的に繊維のみからなる必要はないため、先に例示した繊維構造体単独、あるいは、ポリウレタンやメラミン系樹脂、ポリアクリル樹脂などを含有する繊維構造体、あるいは全く繊維を含まない樹脂板やフィルムと積層することができる。かかる積層を行う手段としては、特に制限はないが、接着剤を用いて貼り合わせる方法や、高圧流体流あるいはニードルパンチなどの手段により繊維構造体同士を絡合して一体化せしめる方法、などを採用することができる。また、スパンボンド法、メルトブロー法、エレクトロスピニング法を採用する場合は上記繊維構造体、樹脂を含む繊維構造体、樹脂板、フィルム上に直接、表層として不織布層を形成してもよい。

【0048】

本発明の繊維構造体を複数の層からなる構成とし、目的に応じた特性とすることもできる。ここでいう繊維構造体が複数の層からなるとは、上記表層と形態、繊維からなる層を、1つ以上、繊維構造体中に含むことをいう。かかる複数の層を含むことにより表層が実質的に繊維のみからなるという特徴を有しながら、繊維構造体全体としての強力、弾性、圧縮特性、透水性などの特性も所望の範囲に適正化することができる。例示すると、上述の表層の下層に、より繊維系の太い繊維からなる不織布層を配することによりクッション性を付与することができる。また、織物を複合することにより強力を向上せしめ形態安定性を改善することができる。また、表層を親水性ポリマー、下層を疎水性ポリマーとすることにより、基板と接している表層に選択的に水分を保持することにより研磨やクリーニングの効率を向上させることができる。

【0049】

上記複数の繊維構造体を積層する方法としては特に限定はなく、以下に例示する方法を採用することができる。例えば複数の繊維構造体を積層した状態でニードルパンチや高圧流体流で繊維構造体を繊維の絡合で一体化させる方法を採用することができる。かかる方法はバインダーを用いる必要がないため繊維構造体の通気性や通液性、柔軟性を損なわないため好ましい。かかる方法を採用する場合は繊維構造体を構成する繊維がある程度自由に動けることが望ましいため、繊維構造体が短繊維織編物、短繊維不織布、糸長差のある複合糸を用いた長繊維織編物、ニードルパンチなどで部分的に切断された長繊維不織布などである場合に特に好ましく採用することができる。上記方法により積層して得られる繊維構造体のなかでも、高圧流体流で繊維構造体同士を絡合せしめて一体化して得られる繊維構造体は柔軟性に優れると同時に、下層の繊維が表面に露出することがほとんどないため、好ましい態様の一つである。また、繊維構造体同士を接着剤を介して一体化することもできる。かかる接着剤に特に制限はなく、一般のアクリル系、ポリウレタン系、ポリアミド系、ポリエステル系、ビニル系接着剤を用いることができる。また接着剤を付与するに当たっては、接着剤をグラビアロールなどで塗布する方法、スプレーで付与する方法、接着剤を含んでなるシートを積層する方法などを採用し、適宜、圧力や熱を加えて一体化することができる。

【0050】

また、本発明の繊維構造体を得る別の方法としては、抄紙法を採用することもできる。

【0051】

抄紙法について以下説明する。

【0052】

まず、最初に構成する繊維をギロチンカッターやスライスマシンで適切な繊維長にカットする。こうして得られた短繊維の繊維長としては、抄紙性の観点から、0.1〜20mmにすることが好ましく、さらに、0.1〜5mmにすることがより好ましく、0.2〜1mmにすることがさらに好ましい。また、この場合、上記に説明した海島型繊維や海島型繊維から作製した極細繊維を使用することもできる。海島型繊維を使用する場合は、繊維構造体を形成する過程または最後で海成分を抽出する。

【0053】

次に、必要に応じて、上記短繊維を叩解機によって叩解する。叩解によって、短繊維1本1本にバラバラにすることができる。叩解機としては、生産レベルではナイアガラビータ、リファイナーなどが挙げられ、実験的には、家庭用ミキサーやカッター、ラボ用粉砕器やバイオミキサー、ロールミル、乳鉢、PFI叩解機などが挙げられる。

【0054】

叩解は、1次叩解と2次叩解に分けて行うことが好ましい。ナイアガラビータやリファイナーで1次叩解する場合、一般的に短繊維を水中に分散して行なうが、この分散液全体に対する繊維の濃度は、5wt%以下とすると叩解が均一に行われるため、好ましい。また、0.1〜1wt%とすると叩解の効率が向上するのでさらに好ましい。

【0055】

本発明でいう2次叩解とは、1次叩解されたナノファイバーをさらに精密に叩解することである。このとき使用する装置としてはナイアガラビータやリファイナー、PFI叩解機などが挙げられるが、それぞれの叩解機の設定クリアランスを0.1〜1.0mmにすることが好ましく、0.1〜0.5mmにすることがさらに好ましく、加圧も小さくしてソフトな条件で叩解することが好ましい。リファイナーを利用する場合、装置に内蔵された加工刃の形状を適宜変更できるが、繊維を切断するよりも、むしろもみ効果や剪断効果のある形状のものを選択することが好ましい。

【0056】

ナイアガラビータやリファイナー、家庭用やラボ用のミキサー、カッター類で2次叩解を行なう際には、繊維の切断や破砕効果が大きく、繊維長方向に切断したり粉末化し易いため、刃の形状、回転スピード、加圧条件などの叩解条件をマイルドにして叩解することが好ましい。

【0057】

次に、抄紙する際の原料である短繊維分散液の調整方法について説明する。

【0058】

叩解した短繊維と水、必要に応じて分散剤やその他の添加剤を攪拌機に入れ、所定の濃度に分散する。分散液中での短繊維の分散性を均一にする観点から、分散液中の短繊維の濃度は、0.01〜5.0wt%にすることが好ましい。さらに、この分散液中に分散剤を添加することが好ましい。分散剤は、短繊維を構成するポリマーの種類や特性によって、アニオン系、カチオン系、ノニオン系の分散剤が適宜選択されるが、同じ構造の分散剤でもその分子量や、他の配合剤の影響を受けるので、目的とする用途によって使い分けをすれば良い。添加する分散剤の濃度としては、0.01〜1.0wt%であることが好ましく、0.05〜0.5wt%であることがさらに好ましい。短繊維が十分細く、短繊維同士の凝集力が高い場合は、繊維だけで抄紙可能であり、さらに必要に応じて、繊維状のバインダーを用いることができる。バインダーとして繊維を用いる場合には、天然パルプ(木材パルプ、麻パルプ、楮、みつまたなど)、低融点成分や低軟化点成分を有する易融化繊維が好ましく、PE繊維やポリプロピレン(PP)繊維、PLA繊維、ポリスチレン(PS)繊維、共重合ポリアミドや共重合ポリエステル繊維、また、易融化成分を鞘成分とする芯鞘複合繊維などが好ましい。

【0059】

かかる分散液を用いて通常の機械式抄紙機で抄紙する。抄紙機としては長網式抄紙機、ツインワイヤー式抄紙機、丸網式抄紙機のいずれでも抄紙可能であり、用途や目的に応じて適切な抄紙機を用いればよいが、装置の特性上、目付が比較的大きいものを抄紙したい場合には長網式抄紙機を用いることが好ましい。

【0060】

このようにして得られた抄紙をそのまま繊維構造体としても良いが、他の繊維構造体、板状体、フィルムなどを複合一体化することができる。一体化手段としては、一旦、抄紙法により繊維構造体を形成した後に、他の構造体と一体化しても良いし、他の構造体の上に直接、抄紙して本発明の繊維構造体を得ることも可能である。

【0061】

また、例えば特開2006−123360号公報に開示されたエレクトロスピニング法によっても本発明の繊維構造体を得ることができる。エレクトロスピニング法によって得られる繊維構造体がそのままでは強力が不十分であり、他の繊維構造体、板状体、フィルムなどと複合一体化することが好ましい。一体化手段としては、一旦、エレクトロスピニング法により繊維構造体を形成した後に、他の構造体と一体化しても良いし、他の構造体の上に直接、エレクトロスピニングを行うことにより、本発明の繊維構造体を得ることも可能である

こうして得られた本発明の繊維構造体の表面に凹部を形成することは本発明の好ましい態様の1つである。本発明の繊維構造体は表面で粒子を保持する能力が高いために、研磨布として用いた場合、凝集した砥粒や研磨屑が繊維構造体の表面から排出されずに残り、スクラッチなどの欠陥を生じる場合がある。繊維構造体の表面に凹部をつけることにより、かかる凝集した砥粒や研磨屑が凹部内に取り込まれることにより、スクラッチなどの欠陥の発生を抑制することができる。

【0062】

かかる凹部の形状、大きさは、砥粒の種類、スラリーの供給量、研磨布の移動速度などに合わせて適切に選択する必要がある。

【0063】

例えば、凹部の形状としては、円、多角形、不定形、であっても良いし、直線、曲線、円周状の溝状の凹部であってもかまわない。また、それぞれの凹部の一部または全部が連結していてもかまわないし、完全に独立した状態で存在していても良い。さらには、スラリーの供給や研磨屑の排出のために、凹部が繊維構造の端までつながっていてもかまわないまた、溝状の凹部が交差する形状も採用することができる。かかる凹部が表面に占める割合も適宜選択することができるが、少なすぎると本発明の効果が得られず、逆に多すぎると研磨の効率が低下するため、目的とする研磨の条件に合わせる必要があり、一般的には表面の全面積の中で凹部の占める割合は20〜80%が好ましく、30〜60%がさらに好ましい。また、凹部の深さは浅すぎると凝集砥粒や研磨屑を取り込むことができないため、1μm以上が好ましく、10μm以上がさらに好ましく、100μm以上がさらに好ましい。

【0064】

かかる凹部を形成する方法としては、エンボス加工、高圧流体流の噴射処理、薬品によるエッチングなどの方法を採用することができる。

【0065】

以下、エンボスにより本発明の凹部を形成する方法について説明する。

【0066】

エンボス加工とは凹凸模様を彫刻した金属製ロールと弾力性のある圧縮コットン、圧縮ペーパーもしくはゴム製などのロール間に繊維構造体を通して繊維構造体に凹凸模様をつけることをいう。本発明においては、繊維構造体の表面に凹部を形成することが目的であるため、彫刻ロールの形状としては鏡面に凸部を有する形状のロールが好ましい。ここで、この彫刻ロールの凸部がエンボス加工された繊維構造体の凹部に相当する。この凸部の平面形状は、正方形、長方形、円形、楕円形などが好ましく、その厚さ方向の断面形状も、正方形、長方形、台形やその上部が球面状のもの、楕円形、半円形状などが好ましい。また、彫刻ロールの幅方向あるいは円周方向に連続した直線状の凸部を有する彫刻ロールを用いることにより溝状の凹部を形成することも可能である。また、エンボス加工と同様の効果を得る目的で、上記彫刻ロールの代わりに凹凸を有する平板、針状の突起を有するロールや平板を使用することもできる。

【0067】

彫刻ロールの温度は、加工速度、繊維構造体の厚さ、処理回数によって最適条件を選定すれば良い。この中でエンボス加工における好ましい条件範囲を例示するならば、加工温度は、構成する繊維を構成するポリマーの融点より10℃低い温度からポリマーの軟化点近傍までが好ましい。ロールの温度が高すぎると、繊維が激しく融着し、繊維構造体の表面が硬くなり、研磨布やワイピングクロスとして用いた場合にスクラッチなどの欠陥を生じやすくなるので好ましくない。また、ロール温度が低すぎる場合は、エンボス加工の効果が低く、所望の形状の凹部を形成することができないため、必要に応じてロールを加熱する必要があるが、繊維の径が非常に小さい場合は、ロール間の圧力を高めるだけで、本発明の効果を達成できるためにロール温度は常温、すなわち、あえて加熱しなくてもかまわない。

【0068】

また、エンボス加工におけるロール間の圧力(線圧)は一般的には5〜400kg/cmが好ましい。かかるロール間の圧力が高すぎると、繊維構造体の表面が硬く、研磨布やワイピングクロスとして用いた場合にスクラッチなどの欠陥を生じやすくなるので好ましくなく、反対に、圧力が低すぎる場合は、エンボス加工の効果が低く、所望の形状の凹部を形成することができないため、ロール温度や加工速度、繊維構造体の特性に合わせて適宜選択する必要がある。また、一般的に、加工速度は0.1〜10m/分で加工、加工回数は1〜10回とすると良い。

【0069】

繊維構造体の表面を平滑化する目的で、かかるエンボス加工と、彫刻していない鏡面ロールを用いたプレス加工を組み合わせて用いることもできる。

【0070】

また、繊維構造体の表面に高圧流体流を噴射することにより凹部を形成することもできる。かかる方法においては高圧流体流を噴射する孔の形状、パターン、ノズルの移動のさせ方により、所望の形状の凹部を形成することがきる。

【0071】

本発明の繊維構造体は実質的に繊維のみからなるため、これらの処理によって形成された凹部の形態を維持するためのバインダーが表面に存在しない。しかし、本発明の繊維構造体をクリーニングクロスや研磨布として水の存在下で使用する場合は、かかる凹部が水中でも形態を維持していることが重要である。かかる要求に対しては、例えば表面層形成する繊維の数平均繊維径を1μm以下、好ましくは500nm以下、さらに好ましくは300nm以下とすることにより繊維自身の凝集力が高まり、凹部の形態保持性を高めることができるので好ましい。また、繊維構造体表面に凹部を形成する際に、あるいは凹部を形成した後に、熱処理を施すことも凹部の形態保持性を高める点で好ましい。かかる熱処理の温度は100℃以上、好ましくは120℃以上、さらには130℃以上が好ましい。また、繊維を構成するポリマーが溶融すると、極細繊維の特徴である柔軟性が損なわれて、研磨布やワイピングクロスとして用いた場合にスクラッチが発生するため、上記ポリマーの融点以下、好ましくは融点よりも10℃以上低い温度で処理することが好ましい。

【0072】

かかる熱処理の方法は特に制限はなく、以下に例示する方法から目的に応じて適宜選択することができる。例えば、温度の高い空気に曝す方法、赤外線を照射する方法、高温の水蒸気に曝す方法、熱水に浸漬する方法などを採用することができる。また、その際の装置としては、被処理物をコンベアなどで移送させる連続式乾燥機や、タンブラーなどのバッチ式の乾燥機、スチーマー、液流染色機などを例示することができる。

【0073】

本発明においては、得られる繊維構造体の効果を損なわない範囲でウレタンなどの高分子弾性体を付与してもよい。かかる高分子弾性体としては、適宜目的とする風合い、物性、品位が得られるものを種々選択して使用することができ、例えばポリウレタン、アクリル、スチレン−ブタジエンなどが挙げられる。この中で柔軟性の点でポリウレタンを用いることが好ましい。ポリウレタンの製造方法としては、特に限定されるものではなく、従来から知られている方法、すなわち、ポリマーポリオール、ジイソシアネート、鎖伸張剤を適宜反応させて製造することができる。また、溶剤系であっても水分散系であってもよいが、作業環境の点で水分散系の方が好ましい。

【0074】

高分子弾性体を含浸する際には、実質的に表面に高分子弾性体が露出しないように、十分注意する必要がある。その観点から、高分子弾性体が含まれる量は、全重量の10%以下が好ましく、5%以下がより好ましく、2%以下がさらに好ましい。また、溶剤系高分子弾性体を用いる場合は湿式凝固法を採用し、水分散型高分子弾性体を用いる場合は、感熱凝固性のものを用いるなど、表面への高分子弾性体のマイグレーションを抑制することが好ましい。

【0075】

さらに、これまで説明してきた本発明の繊維構造体もしくは積層繊維構造体に、貫通した穴を形成することもできる。かかる穴を形成することにより、凝集砥粒や研磨屑の排出が促進されたり、繊維構造体もしくは積層繊維構造体の柔軟性が向上する効果があり、好ましい。かかる穴の形状は特に制限は無く、円、楕円、三角形、四角形、多角形、不定形等々、適宜選択し、必要に応じて選択することが出来る。また、穴の大きさは、小さすぎると凝集砥粒や研磨屑の排出の効果が出ず、反対に大きすぎると研磨レートが低下したり、研磨が不均一になることもあるため、1つの穴の面積としては、1μm2〜5cm2が好ましい。同様に、表面の中で穴の占める割合が小さすぎると、凝集砥粒や研磨屑の排出の効果が出ず、反対に大きすぎると研磨レートが低下したり、研磨が不均一になることもあるため、表面の中で穴の占める割合は面積比率で10〜50%が好ましい。

【0076】

本発明によって得られる繊維構造体は実質的に繊維のみからなるにもかかわらず、非常に緻密であるため、表面の柔軟さに優れるとともに、微粒子の保持性も良好であるという、これまでの繊維構造体にない特徴を有している。そのため、例えば、眼鏡拭きなどのワイピングクロスに用いた場合、拭き取り性に優れるのみならず、対象物に傷を生じさせないという特長がある。さらにはハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品などの製造工程で用いられる研磨布として用いる場合、砥粒を把持する効果が高いために砥粒の凝集が起こりにくいのでスクラッチの発生を防ぎながら、研磨のレートを高くすることができる。

【実施例】

【0077】

以下、本発明を実施例に基づいて具体的に説明する。なお、実施例中の測定方法は以下の方法を用いた。

【0078】

A.ポリマーの溶融粘度

東洋精機(株)製のキャピログラフ1Bによりポリマーの溶融粘度を測定した。なお、サンプル投入から測定開始までのポリマーの貯留時間は10分とした。

【0079】

B.融点

(株)パーキンエルマー(Perkin Elmer)製の DSC−7を用いて2nd runでポリマーの融解を示すピークトップ温度をポリマーの融点とした。この時の昇温速度は16℃/分、サンプル量は10mgとした。

【0080】

C.TEMによる繊維横断面観察

繊維の横断面方向に超薄切片を切り出し、透過型電子顕微鏡(TEM)で繊維横断面を観察した。また、ナイロンはリンタングステン酸で金属染色した。

TEM装置 : 日立社製H−7100FA型

D.SEM観察

繊維に白金−パラジウム合金を蒸着し、走査型電子顕微鏡(SEM)で繊維側面を観察した。

SEM装置 : 日立社製S−4000型

E.繊維の数平均による単繊維直径

上記D項のTEMまたはSEMで少なくとも300本の単繊維を1視野中に観察できる倍率で観察し、観察による写真から画像処理ソフトを用いて、単繊維のそれぞれの直径の単純な平均値を求めた。この際、同一視野内で無作為に抽出した、300本の直径を解析し、計算に用いた。

【0081】

F.通気度

JIS L−1096に規定の方法(フラジール形法)に基づき測定を行った。

【0082】

G.研磨加工特性

繊維構造体(シート)をスリットして38mm幅のテープとし、以下の条件で研磨加工を行った。すなわち、アルミニウム基板にNi−Pメッキ処理した後、ポリッシング加工し平均表面粗さ0.2nmに制御したディスクを用い、研磨布表面に1次粒子径1〜10nmのダイヤモンド結晶からなる遊離砥粒スラリーを10ml/分の供給量で滴下し、ディスクの回転数を300rpm、テープのディスクへの押付圧を1.0kg/cm2、テープ走行速度を6cm/分の条件で30秒間研磨を実施した。

【0083】

JIS B0601(2001年度版)に準拠して、シュミットメジャーメントシステム社(Schmitt Measurement Systems,Inc)製TMS−2000表面粗さ測定器を用いて、テクスチャー加工後のディスク基板サンプル表面の任意の10カ所について表面粗さを測定し、10カ所の測定値を平均することにより基板表面粗さを算出した。数値が低いほど高性能であることを示す。

【0084】

H.シリコンウエハの研磨レート

研磨前後布のウエハの重量を測定し、その減少量を研磨時間で割り研磨レートを求めた。

【0085】

実施例1

溶融粘度212Pa・s(262℃、剪断速度121.6sec−1)、融点220℃のN6と重量平均分子量12万、溶融粘度30Pa・s(240℃、2432sec−1)、融点170℃のポリL乳酸(光学純度99.5%以上)を用い、ナイロン6(N6)の含有率を45重量%とし、混練温度を220℃として溶融混練し、ポリマーアロイチップを得た。なお、ポリ乳酸の重量平均分子量は以下のようにして求めた。試料のクロロホルム溶液にTHF(テトラヒドロフラン)を混合し測定溶液とした。これをWaters社製ゲルパーミテーションクロマトグラフィー(GPC)Waters2690を用いて25℃で測定し、ポリスチレン換算で重量平均分子量を求めた。また、このポリL乳酸の215℃、1216sec−1での溶融粘度は86Pa・sであった。

【0086】

このようにして得られたポリマーアロイチップを紡糸温度240℃で細孔より紡出した後、エジェクターにより紡糸速度4500m/分で紡糸し、移動するネットコンベアー上に捕集し、圧着率16%のエンボスロールで、温度80℃、線圧20kg/cmの条件で熱圧着し、単繊維繊度2.0dtex、目付150g/m2の長繊維不織布を得た。

【0087】

このポリマーアロイ繊維からなる不織布に油剤(SM7060:東レ・ダウコーニング・シリコーン株式会社製)を繊維重量に対し2重量%付与し、1000本/cm2のパンチ本数でニードルパンチを施すことで、目付120g/m2、密度0.09g/cm3のポリマーアロイ繊維からなる不織布を得た。この不織布を単繊維繊度0.1dtexのポリエステル短繊維からなるニードルパンチ不織布と積層した状態で0.1mmφの穴が0.6mm間隔で開いているノズルから圧力12MPaの水流を噴射して一体化せしめ、複合シートを得た。なお、処理速度は1m/分であり、ノズルは幅方向に振幅4mmで18.6Hzで揺動させながら処理を行った。この場合のカバーファクターは150%であった。この繊維構造体を3%の水酸化ナトリウム水溶液(95℃、浴比1:100)で2時間浸漬することでポリマーアロイ繊維中の海ポリマーの99%以上を加水分解除去した。この状態の複合シートをSEMで観察したところ、極細繊維が500本以上集合した繊維束を形成していた。複合シートから繊維を引き出し、繊維横断面をTEM観察することで繊維の単繊維直径(数平均繊維径)を求めたところ、110nmであった。また、この繊維構造体の厚みは0.5mmであった。この繊維構造体の通気度は0.5cc/cm2/secであった。

【0088】

さらに、得られた複合シートをスリットして38mm幅のテープとし、研磨加工特性を評価した。

【0089】

研磨加工後のディスクの表面粗さは0.30nmと非常に平滑性に優れるものであった。また、研磨レートは4.5mg/分と高い研磨レートが得られた。図1に、実施例1で作成した繊維構造体表面のSEM写真を示す。

【0090】

実施例2

実施例1で得られた複合シートに、0.1mmφの穴が0.6mm間隔で開いているノズルから圧力1MPaの水流を噴射した。なお、処理速度は1m/分であり、ノズルは幅方向に振幅4mmで18.6Hzで揺動させながら処理を行った。

【0091】

こうして得られた複合シートをスリットして38mm幅のテープとし、研磨加工特性を評価した。また、この複合シートの厚みは0.6mmであった。この繊維構造体の通気度は0cc/cm2/sec(測定限界以下)であった。

【0092】

実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.26nmと非常に平滑性に優れるものであった。また、研磨レートは4.8mg/分と高い研磨レートが得られた。図2に、実施例2で作成した繊維構造体表面のSEM写真を示す。

【0093】

実施例3

実施例1で得られた繊維構造体にエンボス加工を施し、ランダムな筋状の凹部を形成した。なお、処理速度は1.5m/分であり、彫刻ロールの温度は140℃であった。エンボス後の表面には概略500μmの領域を取り巻く、深さ数μmの筋状の窪みが形成されていた。実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.24nmと非常に平滑性に優れるものであった。また、研磨レートは4.6mg/分と高い研磨レートが得られた。

【0094】

比較例1

実施例1で長繊維不織布を作製にするにあたり、ポリマーアロイチップの代わりにポリL乳酸を使用した使用した以外は実施例1と同様の方法で長繊維不織布を作製した。さらに、上記長繊維不織布を実施例1と同様の方法でポリエステル単繊維ニードルパンチ不織布と一体化した。その後、水酸化ナトリウム水溶液への浸漬は行わなかった。

【0095】

得られた繊維構造体の表面をSEMで観察し、表面に存在する繊維の繊維径を測定したところ、4.5μmであった。また、この繊維構造体の厚みは0.7mmであった。この繊維構造体の通気度は24cc/cm2/secであった。実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.42nmと平滑性に劣るものであった。また、研磨レートは3.0mg/分と低い研磨レートしか得られなかった。

【0096】

実施例4

実施例1で作製したポリマーアロイチップを用いて溶融紡糸を行い92dtex36フィラメントの高配向未延伸糸を得、さらに延伸熱処理することにより、67dtex、36フィラメントのポリマーアロイ繊維を得た。このポリマーアロイ繊維中でN6は数平均による直径が110nmで均一に分散していた。67dtex、36フィラメントのポリマーアロイ繊維をギロチンカッターで2mmにカットした後、98℃、10%水酸化ナトリウムで1時間処理し、ポリL乳酸を除去しフィルターで濾過した後、水洗と脱水を繰返し水酸化ナトリウムを除去し極細短繊維を得た。ナイアガラビータに約20リットルの水と30gのこの短繊維を投入し、繊維を10分間1次叩解した。この1次叩解繊維をPFI叩解装置で10分間2次叩解して2次叩解繊維を得た。この2次叩解繊維とアニオン系分散剤を含む水をミキサーで分散し、分散液を得た。得られた分散液を実験用抄紙機の容器に入れ、事前に抄紙用金網ネット上にのせたポリエステル極細繊維とポリウレタンからなる人工皮革上に抄紙した。こうして得られた繊維構造体を箱型乾燥機により140℃で5分間加熱処理を行い、繊維のみからなる繊維構造体を表層に有する積層繊維構造体を得た。この複合シートの厚みは0.9mmであった。この繊維構造体の通気度は0cc/cm2/sec(測定限界以下)であった。また、エンドレスベルト状のナイフが走行して試料をスライスする機構を有するスライスマシンを用い、表層を含む側の厚みが0.3mmになるようにこの繊維構造体を厚み方向にスライスした。表層を含む側の試料の通気度は0cc/cm2/sec(測定限界以下)であった。実施例1と同様の条件でディスクを研磨したところ、研磨加工後のディスクの表面粗さは0.20nmと非常に平滑性に優れるものであった。また、研磨レートは4.9mg/分と高い研磨レートが得られた。

【0097】

実施例5

実施例4で得られたポリマーアロイフィラメントを用いて平織物を作成し、3%の水酸化ナトリウム水溶液(95℃、浴比1:100)で2時間浸漬することでポリマーアロイ繊維中の海ポリマーの99%以上を加水分解除去した。得られた織物の繊維の数平均繊維径は120nmであった。この織物の通気度は0cc/cm2/sec(測定限界以下)であった。この織物を、不織布に高分子弾性体含浸したパッド(ニッタ・ハース社製Suba800)上に両面テープで貼り付け、研磨パッドを作成した。この研磨パッドを用い、コロイダルシリカを含むスラリー(フジミインコーポレーティッド社製Granzox3900を10倍に希釈)を用いて、エッチング後の4インチシリコンウエハを研磨した。このとき、定盤回転数は60rpm、スラリー供給量は20cc/min、圧力は13720Paで研磨を行った。このとき、研磨レートは3mg/分であった。

【0098】

比較例3

織物を貼らないパッド(ニッタ・ハース社製Suba800)を用いて、実施例5と同じ条件でエッチング後の4インチシリコンウエハを研磨した。このとき、研磨レートは2mg/分であった。

【産業上の利用可能性】

【0099】

本発明の繊維構造体は、例えば、眼鏡拭きなどのワイピングクロス、さらにはハードディスク、シリコンウエハ、集積回路基盤や精密機器、光学部品などの製造工程で用いられる研磨布やクリーニングテープに好適に用いることができる。

【図面の簡単な説明】

【0100】

【図1】実施例1で作成した本発明の繊維構造体表面の繊維の形状を示すSEM写真である。

【図2】実施例2で作成した本発明の繊維構造体表面の繊維の形状を示すSEM写真である。

【特許請求の範囲】

【請求項1】

実質的に繊維のみからなる繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする繊維構造体。

【請求項2】

繊維構造体を構成する繊維の数平均繊維径が1μm以下であることを特徴とする請求項1に記載の繊維構造体。

【請求項3】

表面に凹部が形成されていることを特徴とする請求項1または2に記載の繊維構造体。

【請求項4】

表層の通気度が2cc/cm2/sec以下であることを特徴とする請求項1〜3のいずれかに記載の繊維構造体。

【請求項5】

貫通した穴が形成されていることを特徴とする請求項1〜4のいずれかに記載の繊維構造体。

【請求項6】

請求項1〜5のいずれかに記載の繊維構造体と、他の繊維構造体、板状体およびフィルムからなる群からえらばれた少なくとも1種とを、複合一体化したことを特徴とする積層繊維構造体。

【請求項7】

貫通した穴が形成されていることを特徴とする請求項6に記載の積層繊維構造体。

【請求項1】

実質的に繊維のみからなる繊維構造体であって、通気度が2cc/cm2/sec以下であることを特徴とする繊維構造体。

【請求項2】

繊維構造体を構成する繊維の数平均繊維径が1μm以下であることを特徴とする請求項1に記載の繊維構造体。

【請求項3】

表面に凹部が形成されていることを特徴とする請求項1または2に記載の繊維構造体。

【請求項4】

表層の通気度が2cc/cm2/sec以下であることを特徴とする請求項1〜3のいずれかに記載の繊維構造体。

【請求項5】

貫通した穴が形成されていることを特徴とする請求項1〜4のいずれかに記載の繊維構造体。

【請求項6】

請求項1〜5のいずれかに記載の繊維構造体と、他の繊維構造体、板状体およびフィルムからなる群からえらばれた少なくとも1種とを、複合一体化したことを特徴とする積層繊維構造体。

【請求項7】

貫通した穴が形成されていることを特徴とする請求項6に記載の積層繊維構造体。

【図1】

【図2】

【図2】

【公開番号】特開2008−240168(P2008−240168A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−78605(P2007−78605)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]