繊維機械の繊維屑回収装置

【課題】フィルター構造における吸引空気の透過率を向上することにより、ブロワによる吸引圧の低下を減少して、繊維屑回収装置の繊維屑の回収効率を向上する。

【解決手段】負圧供給源4と、負圧供給源4に接続される吸引ダクト3と、負圧供給源4と吸引ダクト3との間に配置されるフィルター構造とを備えている。フィルター構造は、フィルター開口部33を覆うフィルターベース30と、フィルターベース30の外面を覆うろ過エレメント31を含む。フィルターベース30は、正六角形の通気孔35の一群と、隣接する通気孔35を区分する区分リブ36とを備えたハニカム構造のパンチングメタルで構成する。

【解決手段】負圧供給源4と、負圧供給源4に接続される吸引ダクト3と、負圧供給源4と吸引ダクト3との間に配置されるフィルター構造とを備えている。フィルター構造は、フィルター開口部33を覆うフィルターベース30と、フィルターベース30の外面を覆うろ過エレメント31を含む。フィルターベース30は、正六角形の通気孔35の一群と、隣接する通気孔35を区分する区分リブ36とを備えたハニカム構造のパンチングメタルで構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維機械の稼動時に発生する糸屑、風綿などを回収するための繊維屑回収装置に関し、なかでも繊維屑をろ過するフィルター構造に関して改良を加えたものである。

【背景技術】

【0002】

この種のフィルター構造は、例えば特許文献1に開示があり、そこでは、一群の紡績ユニットの背部に吸引ダクトを配置し、紡績ユニットで発生した繊維屑を先の吸引ダクトを介してダストボックスへ回収している。ボックスには、吸引ダクトに負圧を供給するブロワが設けられており、ブロワと吸引ダクトの間に繊維屑をろ過するフィルター構造が設けられている。特許文献1のフィルター構造によれば、紡績ユニットで発生した繊維屑を吸引ダクトの内部に吸込んだのち、フィルター構造でろ過して回収することができる。

【0003】

特許文献2においては、一群の巻取りユニットの背部にダクト状のサクションハウジングを配置し、ハウジングの下半側に設けたファン室に、多数個のラインフローファンを収容している。ハウジングの上半側は吸込みチャンバーになっており、吸込みチャンバーから導出したダクトを介して、個々の巻取りユニットで発生した糸屑等を吸引できるようにしている。ファン室と吸込みチャンバーとの間にはフィルター構造が設けられており、このフィルター構造で、吸込みチャンバーからファン室へ吸込まれる空気中の糸屑を分離できるようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−288629号公報(段落番号0016、図1)

【特許文献2】実開平06−030172号公報(段落番号0010〜0011、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

繊維機械で使用されるフィルター構造は、大量の繊維屑をろ過する必要上、面積の大きなろ過エレメントが使用される。また、長時間にわたってろ過能力を維持するために、送風能力が高く、大きな吸引圧を発揮できるブロワが用いられる。ブロワの吸引圧は、ダクト内部における繊維屑の堆積状況、あるいはろ過エレメントの目詰まり状態に大きく影響され、繊維屑の堆積量が多いほど、さらに、ろ過エレメントにおける繊維屑の捕捉量が増えるほど、繊維機械の吸込み口における吸引圧が低下する。こうした、吸引圧の低下は、例えば自動ワインダーにおいては、パッケージの品質の低下の原因となり、紡績機においては、紡績糸の品質を損ねる原因となる。

【0006】

本発明者は、ブロワによる吸引圧の低下(圧力損失)を減少することを目標にして、フィルター構造を検討し直した。対象とするフィルター構造は、図4に示すように、下ブロワボックス5の内部に配置してあり、ろ過エレメント31と、ろ過エレメント31を支持するフィルターベース30と、エレメント枠32などで構成してある。従来のフィルターベース47は、図8に示すように、丸穴からなる通気孔48の一群を備えたパンチングメタルで形成されており、隣接する通気孔48の間にはY字状のリブ部49が形成してある。本発明者は、フィルター構造の改良を検討する過程で、フィルターベース47の構造がブロワの圧力損失を低下する一因になっていることに気づき、試験研究の結果、本発明を提案するに至ったものである。

【0007】

本発明の目的は、フィルター構造における空気の透過率を向上することにより、ブロワによる吸引圧の低下を減少して、繊維屑の回収効率を向上できる繊維屑回収装置を提供することにある。

【課題を解決するための手段】

【0008】

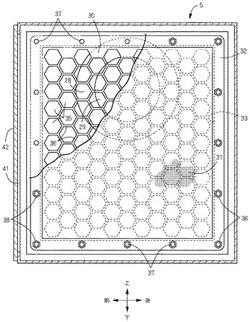

本発明に係る繊維屑回収装置は、負圧供給源4と、負圧供給源4に接続される吸引ダクト3と、負圧供給源4と吸引ダクト3との間に形成したフィルター開口部33に配置されるフィルター構造とを備えている。フィルター構造は、フィルター開口部33を覆うフィルターベース30と、フィルターベース30の外面を覆うろ過エレメント31を含む。図1に示すように、フィルターベース30は、正六角形の通気孔35の一群と、隣接する通気孔35を区分する区分リブ36とを備えたハニカム構造のパンチングメタルで構成する。

【0009】

通気孔35は、上下方向へ一定ピッチおきに配置されて直線列を構成している。左右方向へ隣接する直線列は、上下方向へ前記ピッチの半ピッチ分だけずれた状態で配置されている。

【0010】

ろ過エレメント31は、金属製の細線を格子状に編んで構成したシート状の網体からなる。ろ過エレメント31は、その周縁がフィルター開口部33よりも大きい四角枠状のエレメント枠32に固定されて保形されている。フィルター開口部33の周縁壁に複数のボルト37を固定する。フィルターベース30と、ろ過エレメント31およびエレメント枠32とをボルト37に挿通して、ボルト37にねじ込んだナット38でブロワボックス5に締結する。

【0011】

フィルター開口部33の面積を100%とするとき、全ての通気孔35の開口面積の合計値を70%に設定する。

【0012】

フィルターベース30は、厚みが2.3mmのステンレス板材を素材にして形成する。通気孔35の対向する辺部の対向長さは30mmに設定し、区分リブ36のリブ幅は5mmに設定する。

【発明の効果】

【0013】

本発明においては、フィルターベース30およびろ過エレメント31を備えたフィルター構造において、フィルターベース30を、正六角形の通気孔35の一群と、区分リブ36とを備えたハニカム構造のパンチングメタルで構成した。このように、正六角形の通気孔35を備えたフィルターベース30によれば、通気孔が円形、あるいは正方形で形成してあるフィルターベースに比べて、構造強度を増加できる。詳しくは、通気孔35の形状を正六角形、円形、正方形に形成した3種のフィルターベースにおいて、外力を受けるときのフィルターベースのたわみ変形量を解析すると、正方形、円形、正六角形の順に、たわみ変形量が大きくなる。この解析においては、通気孔の形成個数、および全ての通気孔の開口面積の合計値を同じにして、フィルターベースを通過する空気量が一定になるようにした。

【0014】

上記の解析結果は、フィルターベースを通過する空気量が一定であっても、通気孔および区分リブの形状の違いによって、フィルターベースでせき止められた空気流によって生じる全圧力が大小に異なることを意味している。また、フィルターベースに作用する全圧力の違いが、たわみ変形量の違いとなっていることを意味している。このことから、フィルターベースのたわみ変形量を一定とした場合には、正六角形の通気孔35を備えたフィルターベース30においては、正方形、あるいは円形の通気孔を備えたフィルターベースに比べて、通気孔35の形成個数を増加できることになる。従って、本発明に係るフィルター構造によれば、フィルターベース30の開口面積を増加して、その分だけ吸引空気の透過率を向上できることになる。これにより、同じ使用条件であれば、フィルターベース30における吸引空気の透過率を向上して、フィルター構造におけるブロワ23の圧力損失を低下でき、その結果、繊維屑回収装置による繊維屑の回収効率を向上できる。

【0015】

通気孔35を上下方向へ一定ピッチおきに配置して、直線列を構成し、左右方向へ隣接する直線列を、上下方向へ前記ピッチの半ピッチ分だけずれた状態で配置すると、フィルターベース30における通気孔35の平面充填度を大きくできる。これにより、フィルターベース30における通気孔35の全開口面積を増加して、吸引空気の透過率をさらに向上することができる。

【0016】

金属製の細線を格子状に編んで構成したシート状の網体でろ過エレメント31を構成し、その周縁を四角枠状のエレメント枠32に固定すると、シート状のろ過エレメント31をエレメント枠32で、平坦に緊張させた状態で保形することができる。従って、ろ過エレメント31を交換し、あるいはろ過面を清掃する際の取扱いを容易化できる。また、フィルターベース30と、ろ過エレメント31およびエレメント枠32を、ボルト37およびナット38でブロワボックス5に締結した状態において、ろ過エレメント31の周縁が外力を受けてずれ動くのを確実に防止して、繊維屑の分離を的確に行える。

【0017】

フィルター開口部33の面積を100%とするとき、全ての通気孔35の開口面積の合計値を70%に設定したフィルターベース30は、フィルターベース30における通気孔35の平面充填度を大きくして、フィルターベース30における吸引空気の透過率を向上できる。

【0018】

通気孔35の対向する辺部の対向長さを30mmに設定し、区分リブ36のリブ幅を5mmに設定したフィルターベース30によれば、吸引空気の透過率を向上しながら、フィルターベース30の機械的な強度を充分なものとすることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るフィルター構造を示す縦断側面図である。

【図2】自動ワインダーの概略正面図である。

【図3】巻取りユニットの正面図である。

【図4】繊維屑回収装置の縦断正面図である。

【図5】フィルター構造の分解斜視図である。

【図6】フィルター構造の固定構造を示す縦断正面図である。

【図7】フィルターベースの強度解析結果を示す図表である。

【図8】従来のフィルターベースの開口形状を示す側面図である。

【発明を実施するための形態】

【0020】

(実施例) 図1から図6は、本発明に係る繊維屑回収装置を自動ワインダーに適用した実施例を示している。なお、本発明における前後、左右、上下とは、図1、図2および図4に示す交差矢印と、各矢印の近傍に表記した前後、左右、上下の表示に従う。

【0021】

図2において、自動ワインダーは、ベースフレーム1の長手方向に沿って配置される一群の巻取りユニット2で構成されており、巻取りユニット2の後部には、巻取りユニット2で発生した糸屑(繊維屑)を回収するための吸引ダクト3が配置されている。吸引ダクト3の側端は、負圧供給源4の下ブロアボックス5に接続されている。

【0022】

図3において、巻取りユニット2は、起立する縦長箱状の本体フレーム8を基体にして構成されており、給糸ボビン9の糸Yを巻き直してパッケージ10を形成する。本体フレーム8の左側面には、下から上へ延びる糸道に沿って解舒補助装置11と、テンション装置12と、糸継装置13と、スラブキャッチャ14と、巻取部15などの各機器が配置されている。解舒補助装置11とテンション装置12との間には中継ぎパイプ16が配置され、テンション装置12と糸継装置13との間にはサクションマウス17が配置されている。中継ぎパイプ16およびサクションマウス17によって、糸Yから脱落した糸屑、あるいは糸継装置13で切断された糸欠陥を含む糸などが吸引されて、吸引空気とともに吸引ダクト3へと搬送される。図示していないが、給糸ボビン9を巻取りユニット2に供給するボビン供給マガジンの部分にも、糸屑を吸引空気とともに吸引ダクト3へと搬送するマガジンパイプが設けられている。図2および図3において符号18は、本体フレーム8が固定されるフレーム枠を示す。

【0023】

図4に示すように、負圧供給源4は、箱構造のケース20を基体にして構成されており、ケース20の内部はブロワ室21と吸引チャンバー22に区画されている。図4において負圧供給源4は、ブロワ室21に収容されるブロワ23と、ブロワ室21に隣接して区画された吸引チャンバー22と、吸引チャンバー22の外側面の上下に区画される上ブロワボックス(ブロワボックス)24と下ブロワボックス(ブロワボックス)5などで構成される。四角箱状の上ブロワボックス24の上壁には、床面に落ちた繊維屑を搬送する集塵ダクト26が接続されている。下ブロワボックス5は、上ブロワボックス24より大きな四角箱状に形成されており、その右側壁の上部に吸引ダクト3が接続されている。符号27は、ブロワ23を回転駆動するモーターである。符号28はサクションコーンであり、その一端は吸引チャンバー22に連通され、他端はブロワ23の吸込口29に連通されている。ブロワ23の吐出口は排気ダクト25に接続されている。

【0024】

負圧供給源4と吸引ダクト3との間の下ブロワボックス5の内部には、吸引ダクト3で搬送された繊維屑を吸引空気から分離するフィルター構造が、フィルター開口部33を覆う状態で設けられている。フィルター構造は、フィルター開口部33を覆うフィルターベース30と、フィルターベース30の外面を覆うろ過エレメント31と、ろ過エレメント31を保形するエレメント枠32などで構成する。エレメント枠32は、フィルター開口部33よりもひとまわり大きな四角枠状に形成してある。吸引チャンバー22と下ブロワボックス5とを区分する壁面に、先のフィルター開口部33が開口されており、この開口33を下ブロワボックス5の内部の側で覆うように、フィルターベース30とろ過エレメント31とが配置されている。ろ過エレメント31は、金属製の細線を格子状に編んで構成したシート状の網体からなり、その周縁をスポット溶接することによりエレメント枠32と一体化されている。このように、シート状のろ過エレメント31を、金属板材で形成したエレメント枠32に溶接することにより、ろ過エレメント31は平坦に緊張した状態で保形される。

【0025】

図1に示すように、フィルターベース30は、厚みが2.3mmのステンレス板材を素材にして、その板面に正六角形の通気孔35の一群と、隣接する通気孔35を区分する区分リブ36とを形成したハニカム構造のパンチングメタルで構成されている。この実施例では、通気孔35の平行な辺部が水平になる状態で、通気孔35を上下方向へ一定ピッチおきに配置して直線列を構成するようにした。また、左右方向へ隣接する直線列を、上下方向へ前記ピッチの半ピッチ分だけずれるように配置して、フィルターベース30における通気孔35の平面充填度を大きくできるようにした。通気孔35の対向する辺部の対向長さは30mmとした。また、区分リブ36のリブ幅は5mmとして、フィルター開口部33の面積を100%とするとき、全ての通気孔35の開口面積の合計値が70%となるようにした。

【0026】

フィルター開口部33の下ブロワボックス5側の周縁壁には、多数個のボルト37が固定されている。これらのボルト37にフィルターベース30と、ろ過エレメント31およびエレメント枠32を挿通したのち、各ボルト37にナット38をねじ込んで締結することにより、フィルターベース30およびろ過エレメント31が下ブロワボックス5に固定される。このように、フィルターベース30およびろ過エレメント31は、下ブロワボックス5の内部においてフィルター開口部33を覆っている。

【0027】

下ブロワボックス5の前面には、ろ過エレメント31で捕捉された繊維屑を取出すための取出口41が開口されている。取出口41はドア42(図1参照)で開閉することができ、閉じた状態のドア42は取出口41の周縁壁に密着して空気の出入りを遮断できる。図4に示すように、吸引ダクト3と下ブロワボックス5の連通口44と、ブロワ23の吸込口29とは、フィルター開口部33およびフィルター構造の上部を間に挟んで、概ね対向する状態で配置されている。

【0028】

上ブロワボックス24の内部には、集塵ダクト26で搬送された繊維屑を吸引空気から分離するフィルター構造が設けられている。このフィルター構造は、下ブロワボックス5の内部に設けたフィルター構造と同じ構造になっており、その大きさ(面積)が異なるだけであるので、同等の部材に同じ符号を付してその説明を省略する。上ブロワボックス24の前面には、ろ過エレメント31で捕捉された繊維屑を取出すための取出口が開口されており、この取出口はドア45(図2参照)で開閉することができる。

【0029】

上記構成のフィルターベース30と、従来のフィルターベースと、比較例との機械的な強度をコンピュータ解析により確認した。比較例となるフィルターベースでは、フィルターベースに形成した通気孔の開口形状を正方形として解析を行った。解析の条件として、通気孔35の形成個数、および全ての通気孔35の開口面積の合計値を同じにした。そのうえで、各フィルターベースの中心部に100Nの荷重を作用させた場合と、各フィルターベースの全面に100Nの荷重を作用させた場合における、たわみ変形量を演算した。

【0030】

試験結果を図7の図表に示している。各フィルターベースの中心部に100Nの荷重を作用させた場合に、たわみ変形量が最も大きいのは、通気孔が正方形に形成してある比較例のフィルターベースで、その値は15.2mmであった。また、次にたわみ変形量が大きいのは、通気孔が円形の従来のフィルターベースで、その値は10.41mmであった。本発明に係るフィルターベースのたわみ変形量は、10.06mmと最も小さいものであった。また、各フィルターベースの全面に100Nの荷重を作用させた場合のたわみ変形量は、比較例のフィルターベース(3.052mm)、従来のフィルターベース(2.125mm)、本発明のフィルターベース(2.052mm)の順に小さくなった。

【0031】

上記の解析結果から、フィルターベースのたわみ変形量を一定とする場合には、本発明に係るフィルターベース30の開口面積をさらに増加して、その分だけ吸引空気の透過率を向上できることになる。従って、同じ使用条件であれば、フィルターベース30における吸引空気の透過率を向上して、フィルター構造におけるブロワ23の圧力損失を低下し、繊維屑回収装置による繊維屑の回収効率を向上できる。

【0032】

本発明に係るフィルター構造の適用対象は下ブロワボックス5に限定するものではなく、例えば上ブロワボックス24に設けたフィルター構造を、本発明に係るフィルター構造で構成することができる。その場合の集塵ダクト26は、上記の実施例における吸引ダクト3に相当する。フィルターベース30は、ステンレス板材以外の金属板材で形成することができ、また、パンチング加工以外の加工法で形成してあってもよい。フィルターベース30の通気孔35は、正六角形のみで形成する必要はなく、1個の菱形の通気孔の周りを4個の正六角形の通気孔35が囲む構造とすることができる。

【0033】

フィルターベース30、ろ過エレメント31、およびエレメント枠32の外形形状は四角形である必要はなく、円形、あるいは楕円形など必要形状に形成することができる。また、本発明に係る繊維屑回収装置は、自動ワインダー以外に紡績機などの繊維機械にも等しく適用することができる。

【符号の説明】

【0034】

3 吸引ダクト

4 負圧供給源

5 ブロワボックス(下ブロワボックス)

21 ブロワ室

22 吸引チャンバー

23 ブロワ

30 フィルターベース

31 ろ過エレメント

32 エレメント枠

33 フィルター開口部

35 通気孔

36 区分リブ

【技術分野】

【0001】

本発明は、繊維機械の稼動時に発生する糸屑、風綿などを回収するための繊維屑回収装置に関し、なかでも繊維屑をろ過するフィルター構造に関して改良を加えたものである。

【背景技術】

【0002】

この種のフィルター構造は、例えば特許文献1に開示があり、そこでは、一群の紡績ユニットの背部に吸引ダクトを配置し、紡績ユニットで発生した繊維屑を先の吸引ダクトを介してダストボックスへ回収している。ボックスには、吸引ダクトに負圧を供給するブロワが設けられており、ブロワと吸引ダクトの間に繊維屑をろ過するフィルター構造が設けられている。特許文献1のフィルター構造によれば、紡績ユニットで発生した繊維屑を吸引ダクトの内部に吸込んだのち、フィルター構造でろ過して回収することができる。

【0003】

特許文献2においては、一群の巻取りユニットの背部にダクト状のサクションハウジングを配置し、ハウジングの下半側に設けたファン室に、多数個のラインフローファンを収容している。ハウジングの上半側は吸込みチャンバーになっており、吸込みチャンバーから導出したダクトを介して、個々の巻取りユニットで発生した糸屑等を吸引できるようにしている。ファン室と吸込みチャンバーとの間にはフィルター構造が設けられており、このフィルター構造で、吸込みチャンバーからファン室へ吸込まれる空気中の糸屑を分離できるようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−288629号公報(段落番号0016、図1)

【特許文献2】実開平06−030172号公報(段落番号0010〜0011、図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

繊維機械で使用されるフィルター構造は、大量の繊維屑をろ過する必要上、面積の大きなろ過エレメントが使用される。また、長時間にわたってろ過能力を維持するために、送風能力が高く、大きな吸引圧を発揮できるブロワが用いられる。ブロワの吸引圧は、ダクト内部における繊維屑の堆積状況、あるいはろ過エレメントの目詰まり状態に大きく影響され、繊維屑の堆積量が多いほど、さらに、ろ過エレメントにおける繊維屑の捕捉量が増えるほど、繊維機械の吸込み口における吸引圧が低下する。こうした、吸引圧の低下は、例えば自動ワインダーにおいては、パッケージの品質の低下の原因となり、紡績機においては、紡績糸の品質を損ねる原因となる。

【0006】

本発明者は、ブロワによる吸引圧の低下(圧力損失)を減少することを目標にして、フィルター構造を検討し直した。対象とするフィルター構造は、図4に示すように、下ブロワボックス5の内部に配置してあり、ろ過エレメント31と、ろ過エレメント31を支持するフィルターベース30と、エレメント枠32などで構成してある。従来のフィルターベース47は、図8に示すように、丸穴からなる通気孔48の一群を備えたパンチングメタルで形成されており、隣接する通気孔48の間にはY字状のリブ部49が形成してある。本発明者は、フィルター構造の改良を検討する過程で、フィルターベース47の構造がブロワの圧力損失を低下する一因になっていることに気づき、試験研究の結果、本発明を提案するに至ったものである。

【0007】

本発明の目的は、フィルター構造における空気の透過率を向上することにより、ブロワによる吸引圧の低下を減少して、繊維屑の回収効率を向上できる繊維屑回収装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係る繊維屑回収装置は、負圧供給源4と、負圧供給源4に接続される吸引ダクト3と、負圧供給源4と吸引ダクト3との間に形成したフィルター開口部33に配置されるフィルター構造とを備えている。フィルター構造は、フィルター開口部33を覆うフィルターベース30と、フィルターベース30の外面を覆うろ過エレメント31を含む。図1に示すように、フィルターベース30は、正六角形の通気孔35の一群と、隣接する通気孔35を区分する区分リブ36とを備えたハニカム構造のパンチングメタルで構成する。

【0009】

通気孔35は、上下方向へ一定ピッチおきに配置されて直線列を構成している。左右方向へ隣接する直線列は、上下方向へ前記ピッチの半ピッチ分だけずれた状態で配置されている。

【0010】

ろ過エレメント31は、金属製の細線を格子状に編んで構成したシート状の網体からなる。ろ過エレメント31は、その周縁がフィルター開口部33よりも大きい四角枠状のエレメント枠32に固定されて保形されている。フィルター開口部33の周縁壁に複数のボルト37を固定する。フィルターベース30と、ろ過エレメント31およびエレメント枠32とをボルト37に挿通して、ボルト37にねじ込んだナット38でブロワボックス5に締結する。

【0011】

フィルター開口部33の面積を100%とするとき、全ての通気孔35の開口面積の合計値を70%に設定する。

【0012】

フィルターベース30は、厚みが2.3mmのステンレス板材を素材にして形成する。通気孔35の対向する辺部の対向長さは30mmに設定し、区分リブ36のリブ幅は5mmに設定する。

【発明の効果】

【0013】

本発明においては、フィルターベース30およびろ過エレメント31を備えたフィルター構造において、フィルターベース30を、正六角形の通気孔35の一群と、区分リブ36とを備えたハニカム構造のパンチングメタルで構成した。このように、正六角形の通気孔35を備えたフィルターベース30によれば、通気孔が円形、あるいは正方形で形成してあるフィルターベースに比べて、構造強度を増加できる。詳しくは、通気孔35の形状を正六角形、円形、正方形に形成した3種のフィルターベースにおいて、外力を受けるときのフィルターベースのたわみ変形量を解析すると、正方形、円形、正六角形の順に、たわみ変形量が大きくなる。この解析においては、通気孔の形成個数、および全ての通気孔の開口面積の合計値を同じにして、フィルターベースを通過する空気量が一定になるようにした。

【0014】

上記の解析結果は、フィルターベースを通過する空気量が一定であっても、通気孔および区分リブの形状の違いによって、フィルターベースでせき止められた空気流によって生じる全圧力が大小に異なることを意味している。また、フィルターベースに作用する全圧力の違いが、たわみ変形量の違いとなっていることを意味している。このことから、フィルターベースのたわみ変形量を一定とした場合には、正六角形の通気孔35を備えたフィルターベース30においては、正方形、あるいは円形の通気孔を備えたフィルターベースに比べて、通気孔35の形成個数を増加できることになる。従って、本発明に係るフィルター構造によれば、フィルターベース30の開口面積を増加して、その分だけ吸引空気の透過率を向上できることになる。これにより、同じ使用条件であれば、フィルターベース30における吸引空気の透過率を向上して、フィルター構造におけるブロワ23の圧力損失を低下でき、その結果、繊維屑回収装置による繊維屑の回収効率を向上できる。

【0015】

通気孔35を上下方向へ一定ピッチおきに配置して、直線列を構成し、左右方向へ隣接する直線列を、上下方向へ前記ピッチの半ピッチ分だけずれた状態で配置すると、フィルターベース30における通気孔35の平面充填度を大きくできる。これにより、フィルターベース30における通気孔35の全開口面積を増加して、吸引空気の透過率をさらに向上することができる。

【0016】

金属製の細線を格子状に編んで構成したシート状の網体でろ過エレメント31を構成し、その周縁を四角枠状のエレメント枠32に固定すると、シート状のろ過エレメント31をエレメント枠32で、平坦に緊張させた状態で保形することができる。従って、ろ過エレメント31を交換し、あるいはろ過面を清掃する際の取扱いを容易化できる。また、フィルターベース30と、ろ過エレメント31およびエレメント枠32を、ボルト37およびナット38でブロワボックス5に締結した状態において、ろ過エレメント31の周縁が外力を受けてずれ動くのを確実に防止して、繊維屑の分離を的確に行える。

【0017】

フィルター開口部33の面積を100%とするとき、全ての通気孔35の開口面積の合計値を70%に設定したフィルターベース30は、フィルターベース30における通気孔35の平面充填度を大きくして、フィルターベース30における吸引空気の透過率を向上できる。

【0018】

通気孔35の対向する辺部の対向長さを30mmに設定し、区分リブ36のリブ幅を5mmに設定したフィルターベース30によれば、吸引空気の透過率を向上しながら、フィルターベース30の機械的な強度を充分なものとすることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係るフィルター構造を示す縦断側面図である。

【図2】自動ワインダーの概略正面図である。

【図3】巻取りユニットの正面図である。

【図4】繊維屑回収装置の縦断正面図である。

【図5】フィルター構造の分解斜視図である。

【図6】フィルター構造の固定構造を示す縦断正面図である。

【図7】フィルターベースの強度解析結果を示す図表である。

【図8】従来のフィルターベースの開口形状を示す側面図である。

【発明を実施するための形態】

【0020】

(実施例) 図1から図6は、本発明に係る繊維屑回収装置を自動ワインダーに適用した実施例を示している。なお、本発明における前後、左右、上下とは、図1、図2および図4に示す交差矢印と、各矢印の近傍に表記した前後、左右、上下の表示に従う。

【0021】

図2において、自動ワインダーは、ベースフレーム1の長手方向に沿って配置される一群の巻取りユニット2で構成されており、巻取りユニット2の後部には、巻取りユニット2で発生した糸屑(繊維屑)を回収するための吸引ダクト3が配置されている。吸引ダクト3の側端は、負圧供給源4の下ブロアボックス5に接続されている。

【0022】

図3において、巻取りユニット2は、起立する縦長箱状の本体フレーム8を基体にして構成されており、給糸ボビン9の糸Yを巻き直してパッケージ10を形成する。本体フレーム8の左側面には、下から上へ延びる糸道に沿って解舒補助装置11と、テンション装置12と、糸継装置13と、スラブキャッチャ14と、巻取部15などの各機器が配置されている。解舒補助装置11とテンション装置12との間には中継ぎパイプ16が配置され、テンション装置12と糸継装置13との間にはサクションマウス17が配置されている。中継ぎパイプ16およびサクションマウス17によって、糸Yから脱落した糸屑、あるいは糸継装置13で切断された糸欠陥を含む糸などが吸引されて、吸引空気とともに吸引ダクト3へと搬送される。図示していないが、給糸ボビン9を巻取りユニット2に供給するボビン供給マガジンの部分にも、糸屑を吸引空気とともに吸引ダクト3へと搬送するマガジンパイプが設けられている。図2および図3において符号18は、本体フレーム8が固定されるフレーム枠を示す。

【0023】

図4に示すように、負圧供給源4は、箱構造のケース20を基体にして構成されており、ケース20の内部はブロワ室21と吸引チャンバー22に区画されている。図4において負圧供給源4は、ブロワ室21に収容されるブロワ23と、ブロワ室21に隣接して区画された吸引チャンバー22と、吸引チャンバー22の外側面の上下に区画される上ブロワボックス(ブロワボックス)24と下ブロワボックス(ブロワボックス)5などで構成される。四角箱状の上ブロワボックス24の上壁には、床面に落ちた繊維屑を搬送する集塵ダクト26が接続されている。下ブロワボックス5は、上ブロワボックス24より大きな四角箱状に形成されており、その右側壁の上部に吸引ダクト3が接続されている。符号27は、ブロワ23を回転駆動するモーターである。符号28はサクションコーンであり、その一端は吸引チャンバー22に連通され、他端はブロワ23の吸込口29に連通されている。ブロワ23の吐出口は排気ダクト25に接続されている。

【0024】

負圧供給源4と吸引ダクト3との間の下ブロワボックス5の内部には、吸引ダクト3で搬送された繊維屑を吸引空気から分離するフィルター構造が、フィルター開口部33を覆う状態で設けられている。フィルター構造は、フィルター開口部33を覆うフィルターベース30と、フィルターベース30の外面を覆うろ過エレメント31と、ろ過エレメント31を保形するエレメント枠32などで構成する。エレメント枠32は、フィルター開口部33よりもひとまわり大きな四角枠状に形成してある。吸引チャンバー22と下ブロワボックス5とを区分する壁面に、先のフィルター開口部33が開口されており、この開口33を下ブロワボックス5の内部の側で覆うように、フィルターベース30とろ過エレメント31とが配置されている。ろ過エレメント31は、金属製の細線を格子状に編んで構成したシート状の網体からなり、その周縁をスポット溶接することによりエレメント枠32と一体化されている。このように、シート状のろ過エレメント31を、金属板材で形成したエレメント枠32に溶接することにより、ろ過エレメント31は平坦に緊張した状態で保形される。

【0025】

図1に示すように、フィルターベース30は、厚みが2.3mmのステンレス板材を素材にして、その板面に正六角形の通気孔35の一群と、隣接する通気孔35を区分する区分リブ36とを形成したハニカム構造のパンチングメタルで構成されている。この実施例では、通気孔35の平行な辺部が水平になる状態で、通気孔35を上下方向へ一定ピッチおきに配置して直線列を構成するようにした。また、左右方向へ隣接する直線列を、上下方向へ前記ピッチの半ピッチ分だけずれるように配置して、フィルターベース30における通気孔35の平面充填度を大きくできるようにした。通気孔35の対向する辺部の対向長さは30mmとした。また、区分リブ36のリブ幅は5mmとして、フィルター開口部33の面積を100%とするとき、全ての通気孔35の開口面積の合計値が70%となるようにした。

【0026】

フィルター開口部33の下ブロワボックス5側の周縁壁には、多数個のボルト37が固定されている。これらのボルト37にフィルターベース30と、ろ過エレメント31およびエレメント枠32を挿通したのち、各ボルト37にナット38をねじ込んで締結することにより、フィルターベース30およびろ過エレメント31が下ブロワボックス5に固定される。このように、フィルターベース30およびろ過エレメント31は、下ブロワボックス5の内部においてフィルター開口部33を覆っている。

【0027】

下ブロワボックス5の前面には、ろ過エレメント31で捕捉された繊維屑を取出すための取出口41が開口されている。取出口41はドア42(図1参照)で開閉することができ、閉じた状態のドア42は取出口41の周縁壁に密着して空気の出入りを遮断できる。図4に示すように、吸引ダクト3と下ブロワボックス5の連通口44と、ブロワ23の吸込口29とは、フィルター開口部33およびフィルター構造の上部を間に挟んで、概ね対向する状態で配置されている。

【0028】

上ブロワボックス24の内部には、集塵ダクト26で搬送された繊維屑を吸引空気から分離するフィルター構造が設けられている。このフィルター構造は、下ブロワボックス5の内部に設けたフィルター構造と同じ構造になっており、その大きさ(面積)が異なるだけであるので、同等の部材に同じ符号を付してその説明を省略する。上ブロワボックス24の前面には、ろ過エレメント31で捕捉された繊維屑を取出すための取出口が開口されており、この取出口はドア45(図2参照)で開閉することができる。

【0029】

上記構成のフィルターベース30と、従来のフィルターベースと、比較例との機械的な強度をコンピュータ解析により確認した。比較例となるフィルターベースでは、フィルターベースに形成した通気孔の開口形状を正方形として解析を行った。解析の条件として、通気孔35の形成個数、および全ての通気孔35の開口面積の合計値を同じにした。そのうえで、各フィルターベースの中心部に100Nの荷重を作用させた場合と、各フィルターベースの全面に100Nの荷重を作用させた場合における、たわみ変形量を演算した。

【0030】

試験結果を図7の図表に示している。各フィルターベースの中心部に100Nの荷重を作用させた場合に、たわみ変形量が最も大きいのは、通気孔が正方形に形成してある比較例のフィルターベースで、その値は15.2mmであった。また、次にたわみ変形量が大きいのは、通気孔が円形の従来のフィルターベースで、その値は10.41mmであった。本発明に係るフィルターベースのたわみ変形量は、10.06mmと最も小さいものであった。また、各フィルターベースの全面に100Nの荷重を作用させた場合のたわみ変形量は、比較例のフィルターベース(3.052mm)、従来のフィルターベース(2.125mm)、本発明のフィルターベース(2.052mm)の順に小さくなった。

【0031】

上記の解析結果から、フィルターベースのたわみ変形量を一定とする場合には、本発明に係るフィルターベース30の開口面積をさらに増加して、その分だけ吸引空気の透過率を向上できることになる。従って、同じ使用条件であれば、フィルターベース30における吸引空気の透過率を向上して、フィルター構造におけるブロワ23の圧力損失を低下し、繊維屑回収装置による繊維屑の回収効率を向上できる。

【0032】

本発明に係るフィルター構造の適用対象は下ブロワボックス5に限定するものではなく、例えば上ブロワボックス24に設けたフィルター構造を、本発明に係るフィルター構造で構成することができる。その場合の集塵ダクト26は、上記の実施例における吸引ダクト3に相当する。フィルターベース30は、ステンレス板材以外の金属板材で形成することができ、また、パンチング加工以外の加工法で形成してあってもよい。フィルターベース30の通気孔35は、正六角形のみで形成する必要はなく、1個の菱形の通気孔の周りを4個の正六角形の通気孔35が囲む構造とすることができる。

【0033】

フィルターベース30、ろ過エレメント31、およびエレメント枠32の外形形状は四角形である必要はなく、円形、あるいは楕円形など必要形状に形成することができる。また、本発明に係る繊維屑回収装置は、自動ワインダー以外に紡績機などの繊維機械にも等しく適用することができる。

【符号の説明】

【0034】

3 吸引ダクト

4 負圧供給源

5 ブロワボックス(下ブロワボックス)

21 ブロワ室

22 吸引チャンバー

23 ブロワ

30 フィルターベース

31 ろ過エレメント

32 エレメント枠

33 フィルター開口部

35 通気孔

36 区分リブ

【特許請求の範囲】

【請求項1】

負圧供給源と、前記負圧供給源に接続される吸引ダクトと、前記負圧供給源と前記吸引ダクトとの間に形成したフィルター開口部に配置されるフィルター構造とを備えており、

前記フィルター構造は、フィルター開口部を覆うフィルターベースと、前記フィルターベースの外面を覆うろ過エレメントを含み、

前記フィルターベースが、正六角形の通気孔の一群と、隣接する前記通気孔を区分する区分リブとを備えたハニカム構造のパンチングメタルで構成されていることを特徴とする繊維機械の繊維屑回収装置。

【請求項2】

前記通気孔が、上下方向へ一定ピッチおきに配置されて直線列を構成しており、

左右方向へ隣接する前記直線列が、上下方向へ前記ピッチの半ピッチ分だけずれた状態で配置されている請求項1に記載の繊維機械の繊維屑回収装置。

【請求項3】

前記ろ過エレメントが、金属製の細線を格子状に編んで構成したシート状の網体からなり、

前記ろ過エレメントは、その周縁が前記フィルター開口部よりも大きい四角枠状のエレメント枠に固定されて保形されており、

前記フィルター開口部の周縁壁に複数のボルトが固定されており、

前記フィルターベースと、前記ろ過エレメントおよび前記エレメント枠とが前記ボルトに挿通されて、前記ボルトにねじ込んだナットで前記ブロワボックスに締結されている請求項1または2に記載の繊維機械の繊維屑回収装置。

【請求項4】

前記フィルター開口部の面積を100%とするとき、全ての前記通気孔の開口面積の合計値が70%に設定されている請求項2または3に記載の繊維機械の繊維屑回収装置。

【請求項5】

前記フィルターベースは、厚みが2.3mmのステンレス板材を素材にして形成されており、

前記通気孔の対向する辺部の対向長さが30mmに設定され、前記区分リブのリブ幅が5mmに設定してある請求項1から4のいずれかひとつに記載の繊維機械の繊維屑回収装置。

【請求項1】

負圧供給源と、前記負圧供給源に接続される吸引ダクトと、前記負圧供給源と前記吸引ダクトとの間に形成したフィルター開口部に配置されるフィルター構造とを備えており、

前記フィルター構造は、フィルター開口部を覆うフィルターベースと、前記フィルターベースの外面を覆うろ過エレメントを含み、

前記フィルターベースが、正六角形の通気孔の一群と、隣接する前記通気孔を区分する区分リブとを備えたハニカム構造のパンチングメタルで構成されていることを特徴とする繊維機械の繊維屑回収装置。

【請求項2】

前記通気孔が、上下方向へ一定ピッチおきに配置されて直線列を構成しており、

左右方向へ隣接する前記直線列が、上下方向へ前記ピッチの半ピッチ分だけずれた状態で配置されている請求項1に記載の繊維機械の繊維屑回収装置。

【請求項3】

前記ろ過エレメントが、金属製の細線を格子状に編んで構成したシート状の網体からなり、

前記ろ過エレメントは、その周縁が前記フィルター開口部よりも大きい四角枠状のエレメント枠に固定されて保形されており、

前記フィルター開口部の周縁壁に複数のボルトが固定されており、

前記フィルターベースと、前記ろ過エレメントおよび前記エレメント枠とが前記ボルトに挿通されて、前記ボルトにねじ込んだナットで前記ブロワボックスに締結されている請求項1または2に記載の繊維機械の繊維屑回収装置。

【請求項4】

前記フィルター開口部の面積を100%とするとき、全ての前記通気孔の開口面積の合計値が70%に設定されている請求項2または3に記載の繊維機械の繊維屑回収装置。

【請求項5】

前記フィルターベースは、厚みが2.3mmのステンレス板材を素材にして形成されており、

前記通気孔の対向する辺部の対向長さが30mmに設定され、前記区分リブのリブ幅が5mmに設定してある請求項1から4のいずれかひとつに記載の繊維機械の繊維屑回収装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−67899(P2013−67899A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206565(P2011−206565)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]