繊維機械

【課題】走行する糸の糸欠点を除去する繊維機械において、ドラムの回転速度のように真の糸速とは比例関係にない速度を利用して、糸速を求める構成とすると、実際の糸速とは乖離した値を糸速として扱うことがあり、この糸速情報を前提として糸欠点検出装置に糸の長さを判断させると、糸欠点の判断を誤らせることになる。

【解決手段】走行する糸3の糸速を直接に検出する糸速センサー7と、走行する糸3の糸欠点を検出する糸欠点検出装置8と、糸速センサー7および糸欠点検出装置8を通過した後の糸3を巻き取る綾振りドラム10と、を備えるワインディングユニット1であって、糸欠点検出装置8は、時系列に得られた糸太さの時間変化データDTを、前記糸速の検出値に基づいて、糸太さの長さ変化データDLに変換するデータ変換部82bと、この糸太さの長さ変化データDLに基づいて、糸欠点の有無を判定する糸欠点判定部82dと、を備える。

【解決手段】走行する糸3の糸速を直接に検出する糸速センサー7と、走行する糸3の糸欠点を検出する糸欠点検出装置8と、糸速センサー7および糸欠点検出装置8を通過した後の糸3を巻き取る綾振りドラム10と、を備えるワインディングユニット1であって、糸欠点検出装置8は、時系列に得られた糸太さの時間変化データDTを、前記糸速の検出値に基づいて、糸太さの長さ変化データDLに変換するデータ変換部82bと、この糸太さの長さ変化データDLに基づいて、糸欠点の有無を判定する糸欠点判定部82dと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

走行する糸の糸欠点の有無を判定する糸欠点検出装置と、前記糸欠点検出装置を通過した後の前記糸を巻き取る巻取り装置と、を備える繊維機械に関する。

【背景技術】

【0002】

従来より、紡績糸のワインダー(巻取機)等の繊維機械には、糸に含まれる糸欠点を検出して除去するための糸欠点検出装置が備えられている。この糸欠点検出装置には、光照射による糸の影像により糸太さを検出する光電式センサや、電界中に糸を通過させて糸の通過断面の静電容量を検出して糸太さを検出する静電容量式センサ、がある。

【0003】

糸欠点とは、糸の太さ異常のことであり、数mm程度の領域で糸が塊状となっているネップやスラブ、数センチ以上の領域で糸太さが平均の太さとは異なる太糸や細糸、などがある。そして、ネップやスラブ等、糸欠点のレベルに応じて、判定基準が設けられている。

例えば、糸太さが平均太さの150%以上となる部分が、3mm以上の長さにわたって存在した場合に、スラブと判定するものとする。このとき、糸欠点検出装置において検出された糸太さが、平均太さの150%以上であっても、3mmより短い範囲でしか継続しなかった場合は、スラブとは判定されない。

【0004】

前述した糸欠点の判定には、糸の長さ情報が必要である。ここで、糸の長さは、糸の走行速度に、時間を積算した値に等しいものである。そこで、糸の長さを直接検出する手段を有しない糸欠点検出装置に、糸の走行速度の情報を与えて、この糸欠点検出装置を通過した糸欠点部位の長さを、この糸欠点検出装置において算出可能とさせている。

【0005】

特許文献1には、ワインダーにおいて、パッケージに糸を巻き取らせるための綾振りドラムに、回転数検出装置(パルス発生装置)を設け、綾振りドラムの回転数より糸速を算出するものとしている。チーズ(円筒)巻きパッケージの場合は、ドラムの回転速度に糸速が比例するため、ドラムの回転速度より糸速を適正に算出することが可能である。そして、この算出された糸速を糸欠点検出装置に送信して、この糸欠点検出装置において、糸速が変化しても、正しく糸長さが判定できるようにしている。

【0006】

【特許文献1】特開昭62−255366号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

図4には、ワインダーでのコーン巻きパッケージの巻き取りにおける、綾振りドラムの周速度(回転速度)と巻き径との関係(a図)と、糸速とパッケージの巻き径との関係(b図)と、を示している。

このワインダーは、特許文献1に開示されるワインダーと同様に、綾振りドラムによりパッケージに糸を巻き取る装置である。このワインダーにおいて、綾振りドラムの回転速度は、駆動開始の増速時と駆動終了の減速時とを除いて、一定に保たれている。なお、b図において、綾振りドラムの回転速度ではなく、綾振りドラムの周速度を図示しているのは、糸速に対応する速度が、綾振りドラムの周速度であることによる。

【0008】

ところが、コーン(円錐台筒)巻きパッケージの場合、チーズ巻きパッケージの場合と異なり、パッケージに巻き取られる糸の糸速自体は、必ずしも、綾振りドラムの周速度と一致しない。この糸速は、パッケージの巻き径の増大につれて、徐々に減速する変化を示す。

【0009】

この糸速の変化の原因は、コーン巻きパッケージでは、その巻き径の増大につれて、パッケージと綾振りドラムとの実質的な接触点(駆動点)の位置が大径側に変位することによる。この駆動点で、パッケージは綾振りドラムの回転速度を付与されるため、駆動点がパッケージの軸方向で変位することにより、綾振りドラムの回転速度が一定であっても、パッケージの回転速度が変化して、パッケージに巻き取られる糸速が変化してしまう。なお、駆動点の大径側への変位は、巻き径の増大によってパッケージの重心位置が大径側に移動することによる。

【0010】

また、ドラムの回転速度と、糸速が一致しない状況は、コーン巻きパッケージを巻き取るワインダーにおいてのみ発生するものではない。チーズ巻きパッケージの巻き取りにおいても、糸にワックスを付与して巻き取るような場合には、ドラムの回転速度が一定であっても、糸の滑りにより、糸速の変動が発生しうるものである。

【0011】

以上のように、ドラムの回転速度より求めた糸速(ドラムの周速度)は、実際の糸速から乖離していることがある。ドラムの周速度が実際の糸速と異なっている場合、糸欠点検出装置において、糸の長さを適正に判定することができなくなる。

【0012】

ここで、図4には、綾振りドラム10の周速度が実際の糸速から乖離する領域RA・RBを図示している。綾振りドラム10の周速度より実際の糸速の方が高い領域RAでは、糸欠点検出装置の感度が甘くなる。この場合、例えば、糸が5mm分通過して初めて3mm分通過したと判断するなど、糸欠点検出装置が、糸の長さを実際よりも短く判断してしまう。ここで、糸欠点の判断基準は、糸欠点とする糸太さ(平均糸太さ)と、糸欠点部位の長さと、で設定されている。例えば、スラブと判定されるのは、基準太さに対して150%以上となる部分が3mm以上継続した場合である。そうすると、3mmのスラブは、糸欠点検出装置では、1.8mm(5/3mm)の太さ異常部分としか認識されず、スラブと判定されない恐れがある。つまり、糸欠点と判断すべき部位が、糸欠点検出装置において見過ごされる恐れがある。

逆に、綾振りドラム10の周速度より実際の糸速の方が低い領域RBでは、糸欠点検出装置の感度が厳しくなる。すなわち、5mmの糸が通過したにも拘らず、7mmが通過したと誤判断するなど、糸欠点検出装置が、糸の長さを実際よりも長く判断してしまう。そうすると、糸欠点部位の糸長さが、実際よりも厳しく認識されることになる。つまり、糸欠点とはするべきでない部位まで、糸欠点検出装置において、糸欠点と認識されてしまう恐れがある。

【0013】

つまり、解決しようとする問題点は、走行する糸の糸欠点を除去する繊維機械において、ドラムの回転速度のように真の糸速とは比例関係にない速度を利用して、糸速を求める構成とすると、実際の糸速とは乖離した値を糸速として扱うことがあり、この糸速情報を前提として糸欠点検出装置に糸の長さを判断させると、糸欠点の判断を誤らせることになる点、である。

【課題を解決するための手段】

【0014】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0015】

請求項1に係る繊維機械は、

走行する糸の糸速を直接に検出し、あるいは、この糸速に正比例して回転する回転体の回転速度の検出を介して間接に前記糸速を検出し、その検出値を出力する糸速検出装置と、

前記走行する糸の糸欠点を検出する糸欠点検出装置と、

前記糸速検出装置および前記糸欠点検出装置を通過した後の前記糸を巻き取る巻取り装置と、

を備える繊維機械であって、

前記糸欠点検出装置は、

時系列に得られた糸太さの時間変化データを、前記糸速の検出値に基づいて、糸太さの長さ変化データに変換し、この糸太さの長さ変化データに基づいて、糸欠点の有無を判定する、ものである。

【0016】

以上構成により、次の作用がある。

糸欠点検出装置において必要とされる糸の長さ情報が、この糸欠点検出装置8において得られる時間情報と、糸速検出装置より送信される糸速と、に基づいて正確に算出される。

【0017】

請求項2に係る繊維機械は、請求項1において、次の構成としたものである。

前記糸速検出装置は、

前記糸に糸太さの変動があることを利用して、この糸の変動部位の移動速度を、空間フィルタ法により検出し、この変動部位の移動速度を前記糸速の検出値とする、ものである。

【0018】

以上構成により、次の作用がある。

糸速が非接触で検出される。

【発明の効果】

【0019】

本発明の効果として、以下に示すような効果を奏する。

【0020】

請求項1においては、

糸欠点検出装置が、糸速に変化があっても、実際の糸速とは乖離した値を糸速として扱うことがなく、糸長さの特定が正確なものとなり、糸欠点の判断を誤ることがない。

【0021】

請求項2においては、請求項1の効果に加えて、

糸速の検出のために、糸に負荷をかけることがない。

【発明を実施するための最良の形態】

【0022】

本発明の一実施の形態を説明する。

【0023】

図1を用いて、自動ワインダーを説明する。

この自動ワインダーは、精紡機等で生産した給糸パッケージ2を巻き返して、所定形状の巻取りパッケージ4を形成する装置である。この自動ワインダーは、一錘の巻返しを担当するワインディングユニット1を多数備えている。

図1に示すように、ワインディングユニット1には、給糸パッケージ2が下部に配置され、巻取りパッケージ4が上部に配置されている。このワインディングユニット1には、給糸パッケージ2から巻取りパッケージ4に至る糸3の走行経路に沿って、解舒補助装置5、可変テンション装置6、糸継ぎ装置9、糸速センサー7、糸欠点検出装置8、綾振りドラム10、が配置されている。

また、綾振りドラム10を回転駆動するドラムドライバー11や、綾振りドラム10の回転速度を検出するエンコーダ16、ドラムドライバー11に指令して綾振りドラム10の回転駆動を制御するシーケンサー12も、ワインディングユニット1には備えられている。

【0024】

解舒補助装置5は、給糸パッケージ2より、その軸方向に糸3を解舒する際に発生する解舒バルーンを制御する装置である。

この解舒補助装置5は、給糸パッケージ2のボビン21に被さる傘状の筒部材51と、この筒部材51と給糸パッケージ2のチェス部との間隔δを略一定に保って降下させる駆動機構52と、を備えている。筒部材51は、解舒時のバルーン径が略一定となるように制御され、解舒が進行しても解舒増えないようにしている。

【0025】

可変テンション装置6は、給糸パッケージ2から解舒される糸3に、可変の巻取りテンションを加える装置である。

この可変テンション装置6は、糸3の糸走行経路を挟んで対向する位置で互い違いに配置される固定の櫛歯61および可動の櫛歯62と、両櫛歯61・62の噛み合い量を増減するソレノイド等の駆動機構63と、を備えている。

この可変テンション装置6は、シーケンサー12からの制御信号により、固定の櫛歯61に対する可動の櫛歯62の噛み合い量、すなわち糸走行経路のジグザグ状の屈曲程度が制御され、糸3に対して付与する巻取りテンションを逐次制御できる構造になっている。

【0026】

糸速センサー7は、非接触式で、糸3の走行速度(糸速)を検出する装置である。

この糸速センサー7は、本実施の形態では、糸に糸太さの変動があることを利用して、この糸の変動部位の移動速度を、空間フィルタ法により検出し、その検出値を出力する装置としている。

より詳しくは、この糸速センサー7は、光学式の糸太さ検出装置を糸走行方向に沿って複数備えており、糸走行方向で異なる位置にある糸太さ検出手段の出力信号を元に、空間フィルタ方式を利用して、糸3の走行速度を検出する。

この光学式の糸太さ検出装置は、受光素子と光源とを備えている。この糸太さ検出手段の検出位置を通過する位置の糸3の糸太さに応じて、受光素子への受光量が変化して、糸太さに応じた電気信号が、この糸太さ検出装置より出力される。

【0027】

糸3は、本実施の形態では、紡績糸である。このため、毛羽によって、糸3の長さ方向で糸太さが変動する。糸3の長さ方向で毛羽立ちのある部位は、糸太さが見かけ上太くなった部位である。さらに言えば、この部位は、糸太さが並、太、並、に変動する変動部位である。この糸太さの変動部位の移動速度を、空間フィルタ法により検出すれば、この移動速度は糸速に等しいので、糸速を検出したことになる。

【0028】

また、糸3の糸速を間接に検出する場合は、糸3に接触して従動するようにローラ(回転体)を配置し、このローラの回転速度を検出することで、糸速の検出を行う。糸速は、このローラの周速度に比例するため、このローラの回転速度より算出可能である。特に、このローラは、糸3の走行に連動して、この糸速に正比例して回転するので、このローラの回転速度は、糸速の情報を正確に反映している。

なお、糸3に接触させるローラを用いて、糸速を間接的に検出する場合は、糸3との間に滑りが発生するのを防止する必要がある。このため、糸速間接検出用のローラは、糸3の走行経路上において、ワキシング装置(ワックスを付与する装置)やオイリング装置(オイルを付与する装置)の糸走行方向の上流位置に、配置するものとする。

【0029】

糸欠点検出装置8は、スラブなどの糸欠点を糸3上に検出すると、糸3を切断する装置である。

この糸欠点検出装置8は、通過する糸3の糸太さを検出する糸太さ検出装置81と、糸太さが糸欠点であるか否かを判定する糸欠点判定装置82と、糸欠点であると判定されると糸3を切断する糸切断装置83と、を備えている。

糸太さ検出装置81や糸欠点判定装置82については、詳しくは後述するが、巻取り中において、糸太さ検出装置81が検出する糸3の糸太さの情報に基づいて、糸欠点判定装置82が糸欠点の有無を判断し、糸欠点が検出された場合には、直ちに糸切断装置83に糸切断を指令する。そうすると、糸切断装置83が作動して、強制的に糸切断が行われる。

また、この糸切断に伴い、糸太さ検出装置81からの糸走行信号がオフとなり、糸欠点判定装置82は糸切れを感知すると共に、綾振りドラム10の停止信号をシーケンサー12を介してドラムドライバー11に送信し、綾振りドラム10の回転を停止させる。

また、糸欠点検出装置8に備える糸太さ検出装置81も、糸速センサー7に備える糸太さ検出装置と原理的に同様であり、受光素子と光源とを備えている。そして、糸太さに応じた電気信号が、この糸太さ検出装置より出力される。

【0030】

糸継ぎ装置9は、給糸パッケージ2側の下糸と、巻取りパッケージ4の上糸とを、糸継ぎする装置である。糸欠点検出装置8での糸切断等により糸切れが発生すると、糸3は上糸と下糸とに分離されるので、この糸継ぎ装置9により糸継ぎして、巻取りパッケージ4への巻返しを再開する。ここで、糸太さ検出装置81からの糸走行信号がオフとなった場合、糸欠点判定装置82は、糸切断装置82の作動後に糸継ぎ装置9を作動させるべく、シーケンサー12を介して、糸継ぎ装置9に糸継ぎの指令信号を送信する。

【0031】

この糸継ぎ装置9は、空気流により上糸および下糸の繊維同士を絡ませて糸継ぎする空気ノズル装置91と、下糸を吸引捕捉して空気ノズル装置91に案内する下糸吸引装置92と、上糸を吸引捕捉して空気ノズル装置91に案内する上糸吸引装置93と、を備えている。

下糸吸引装置92は、糸3を吸引捕捉する吸引管を本体とし、この吸引管の先端の吸引口92aが、この吸引管の末端の軸92b回りに回動可能に構成されている。この吸引管の上下回動により、吸引口92aは、空気ノズル装置91と解舒補助装置5の上方位置との間を移動する。上糸吸引装置93も同様の構成であり、糸3を吸引捕捉する吸引管を本体とし、この吸引管の先端の吸引口93aが、この吸引管の末端の軸93b回りに回動可能に構成されている。この吸引管の上下回動により、吸引口93aは、空気ノズル装置91と巻取りパッケージ4の周面との間を移動する。

【0032】

ここで、糸欠点検出装置8で糸欠点の検出による強制的な糸切断が行われると、上糸は巻取りパッケージ4にて巻き取られ、下糸は、前記糸継ぎの指令信号に基づき、吸引口92aを解舒補助装置5の上方位置に待機させていた下糸吸引装置92に捕捉される。

次いで、上糸が、糸継ぎの指令信号に基づき、吸引口93aを巻取りパッケージ4の周面に待機させていた上糸吸引装置93に捕捉される。

その後、下糸吸引装置92が吸引口92aを上方に移動させて、下糸を空気ノズル装置91に導くと共に、上糸吸引装置93が吸引口93aを下方に移動させて、上糸を空気ノズル装置91に導き、空気ノズル装置91において、上糸と下糸とが糸継ぎされる。

この糸継ぎ動作の後、綾振りドラム10の回転駆動がシーケンサー12の指令により再開され、再度巻取りが行われる。

【0033】

綾振りドラム10は、糸3を巻取りパッケージ4に綾巻きする装置である。

より詳しくは、この綾振りドラム10は、糸3を巻取りパッケージ4の軸方向に振り動かす機能(トラバース手段)と、巻取りパッケージ4を回転させて、この巻取りパッケージ4上に糸3を巻き取る機能(巻取り手段)と、を有するものである。

巻取り手段としての機能は、この綾振りドラム10が円柱形状の回転体に形成されることで実現されている。この綾振りドラム10は、その外周面が巻取りパッケージ4の外周面と接触するように配置される。この状態で、この綾振りドラム10を回転させることで、巻取りパッケージ4が綾振りドラム10に連動して回転する。

また、トラバース手段としての機能は、この綾振りドラム10の外周面に形成された糸3を案内する溝10aによって実現されている。この溝は、この綾振りドラム10の周方向に沿って、綾振りドラム10の軸方向に変位するように形成されている。そして、この溝10aに案内される糸3が、綾振りドラム10の回転に伴って、綾振りドラム10の軸方向に振り動かされる。

【0034】

糸3を巻取りパッケージ4に綾巻きする装置としては、トラバース手段と巻取り手段とを一体的に備える綾振りドラム10に限定されるものではなく、トラバース手段としての装置と、巻取り手段としての装置とを、別体として備えるものであってもよい。例えば、トラバース手段は、糸ガイドを巻取りパッケージ4の軸方向に振り動かす装置とし、巻取り手段は、糸案内溝のない単なる円筒形状回転体(ドラム)としてもよい。

【0035】

次に、表1を用いて、糸欠点の判定基準について説明する。

糸欠点検出装置8は、時系列で得られた糸3の糸太さのデータ(後述の糸太さ時間変化データDT)と、表1に示す糸欠点の判定基準と、に基づいて、この糸欠点検出装置8の検出位置を通過する糸3上に、糸欠点があるか否かを判定する。

【0036】

【表1】

【0037】

表1に示すように、糸欠点の判定基準は、糸欠点のレベルに応じて分類されている。各糸欠点のレベルには、糸長さを監視する長さ(監視長さ)と、その監視長さ内における平均糸太さが糸欠点として該当する太さの境界値(該当太さ)と、が設定されている。この太さの境界値は、太糸やスラブ等の場合は糸欠点と判定される下限値であり、細糸の場合は糸欠点と判断される上限値を意味する。

また、レベル欄に記載の%表記は、糸太さの基準値(以下、基準糸太さ)に対する割合を示している。この基準糸太さは、十分長い距離(例えば100m)の範囲で糸太さを平均して得たような値であり、糸太さの平均値糸3の全体における糸太さの平均値とみなした値である。

【0038】

例えば、表1に示す判定基準において、スラブと判定されるのは、3mmの監視長さで平均糸太さが基準糸太さの150%以上となった場合である。ここで、この3mmの間に、糸太さが120%の部分があるなど、部分的に150%の糸太さを下回る領域があったとしても、この3mmの間の平均の糸太さが150%を超えている限り、スラブと判定される。一方、この3mmの間の平均の糸太さが150%を下回った場合、スラブとは判定されない。

【0039】

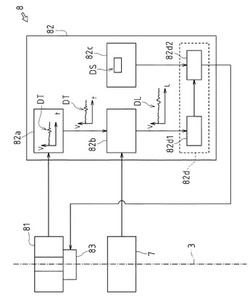

図2を用いて、糸欠点の検出に係る糸欠点検出装置8の構成を、詳しく説明する。

糸欠点検出装置8では、糸欠点の判定を、異常部分とする糸太さおよび該異常部分の糸長さについて設定された判定基準(表1)に沿って行う上で、糸の長さ情報を必要とする。この糸欠点検出装置8は、糸の長さ自体を直接検出する手段を備えていないので、この糸欠点検出装置8において得られる時間情報と、外部装置としての糸速センサー7より送信される糸速の情報と、に基づいて、糸の長さを算出するものとしている。

【0040】

この糸欠点検出装置8には、糸太さ検出装置81と、糸欠点判定装置82と、が備えられている。この糸欠点判定装置82には、さらに、糸太さ記憶部82aと、データ変換部82bと、判定基準記憶部82cと、糸欠点判定部82dと、が備えられている。

【0041】

糸欠点検出装置8は、時系列に得られた糸太さの時間変化データDTを、糸速センサー7による糸速の検出値に基づいて、糸太さの長さ変化データDLに変換し、この糸太さの長さ変化データDLに基づいて、糸欠点の有無を判定する。

糸太さの時間変化データDTは、糸太さ検出装置81で検出された糸太さの瞬間値を記憶させる糸太さ記憶部82aにおいて、糸太さの瞬間値を時系列に配列することで作成される。

データ変換部82bは、糸太さの時間変化データDTを、糸速センサー7による糸速の検出値に基づいて、つまり時間と速度の積が距離であることを利用して、糸太さの長さ変化データDLに変換する。

糸欠点判定部82dは、糸太さの長さ変化データDLと糸欠点の判定基準とに基づいて糸欠点の有無を判定する。ここで、糸欠点の判定基準に相当する情報(糸欠点判定基準データDS)が、判定基準記憶部82cに記憶されている。

【0042】

糸欠点検出装置8における、糸欠点の有無の判定に係る処理を、より詳しく説明する。

まず、糸太さ検出装置81は、糸3が走行している間、糸太さの瞬間値を常時検出して、その検出値(糸太さの瞬間値)を常時出力する。

糸太さ検出装置81から出力された糸太さの瞬間値は、糸太さ記憶部82aに時系列で記憶される。そして、糸太さ記憶部82aに、糸太さの瞬間値を時系列で配列した糸太さの時間変化データDTが作成された状態で記憶される。この糸太さの時間変化データDTは、原則的には、糸太さ検出装置81による糸3の検出開始時点からの検出継続時間と、この検出継続時間の違いによって変動する糸太さと、の関係を示すデータである。本実施の形態では、糸太さの時間変化データDTにおける時間軸の原点を、検出継続時間ではなく、巻取りパッケージ4の形成開始時点としている。

【0043】

次に、データ変換部82bが、糸太さの時間変化データDTを糸太さの長さ変化データDLに変換して出力する。この糸太さの長さ変化データDLは、原則的には、糸太さ検出装置81による糸3の検出開始時点から該糸太さ検出装置81を通過した糸長さと、この糸長さの違いによって変動する糸太さと、の関係を示すデータである。本実施の形態では、糸太さの長さ変化データDLにおける糸長さを、糸太さ検出装置81を通過した糸長さではなく、巻取りパッケージ4に巻かれている糸長さ、としている。このような変換は、ワインディングユニット1の装置構成上、糸太さ検出装置81から巻取りパッケージ4への糸3の巻き位置までの距離が明らかであるので、可能である。

【0044】

このデータ変換部82bにおけるデータDTからデータDLへの変換は、糸速センサー7による糸速の検出値に基づいて行われる。ここで、糸速と時間との積が、距離(糸長さ)に相当することを利用している。

【0045】

また、判定基準記憶部82cには、表1に示すような糸欠点の判定基準に相当するデータ(図2の糸欠点判定基準データDS)が、予め記憶されている。この糸欠点判定基準データDSの設定内容(監視長さおよび該当長さ)は、糸欠点判定装置82に接続される外部の入力装置の操作により、書き換え可能に構成されている。

【0046】

次いで、糸欠点判定部82dが、糸太さの長さ変化データDLと糸欠点の判定基準とに基づいて、糸3上の糸欠点の有無を判定する。

この糸欠点の判定基準には、表1を用いて前述したように、糸欠点のレベルが複数設けられており、各レベル毎に、監視長さと、この監視長さ内における該当太さと、が設定されている。

したがって、糸欠点判定部82dは、具体的には後述するが、各レベルの糸欠点を同時に検出可能とするように、異なる監視長さのそれぞれについて、この監視長さ内で平均した糸太さの検出値(平均糸太さ)が、この監視長さ内における該当太さに入るか否か、を監視している。

そこで、この糸欠点判定部82dには、監視長さ内で糸太さの検出値を平均する平均糸太さ算出部82d1と、平均糸太さと該当太さとを比較して平均糸太さが該当太さを超える場合には糸欠点が発生したと判定する比較判定部82d2と、が備えられている。

【0047】

図3を用いて、糸欠点判定部82dにおける糸欠点の有無の判定について、詳しく説明する。

図3には、糸太さの長さ変化データDLを図示している。図3の縦軸は糸太さに対応し、横軸は糸長さに対応している。この横軸の糸長さは、前述したように、巻取りパッケージ4に巻かれている糸3の全長に対応している。

【0048】

平均糸太さ算出部82d1は、常時、糸太さの長さ変化データDLのうち、最新側の部分について、各糸欠点のレベル毎に、そのレベルに対応する監視長さ内に検出された糸太さを平均して、平均糸太さを算出している。ここで、最新側の部分とは、糸3において、糸太さ検出装置81の通過時点が最新側に位置する部分の意味である。

例えば、スラブの有無については、平均糸太さ算出部82d1は、糸太さの長さ変化データDLの最新側の部分について、スラブに対応する監視長さLs(例えば3mm)に渡って、常時、糸太さの検出値を平均して、スラブ判定用平均糸太さAsを算出する。このスラブ判定用平均糸太さAsは、比較判定部82d2において、スラブの有無における判断材料として、利用される。

また、太糸の有無については、平均糸太さ算出部82d1は、糸太さの長さ変化データDLの最新側の部分について、太糸に対応する監視長さLl(例えば100cm)に渡って、常時、糸太さの検出値を平均して、太糸判定用平均糸太さAlを算出する。この太糸判定用平均糸太さAlは、比較判定部82d2において、太糸の有無における判断材料として、利用される。

【0049】

比較判定部82d2は、スラブ等の糸欠点の各レベルごとに、平均糸太さ算出部82d1で算出された平均糸太さと、そのレベルに対応する該当太さとを比較して、その平均糸太さが該当太さを超える場合には糸欠点が発生したと判定する。

例えば、スラブの有無については、比較判定部82d2は、平均糸太さ算出部82d1で得られたスラブ判定用平均糸太さAsと、スラブに対応する該当太さPsとを比較して、そのスラブ判定用平均糸太さAsが該当太さPsを超える場合に、スラブが発生したと判定する。また、ネップの有無については、比較判定部82d2は、平均糸太さ算出部82d1で得られたネップ判定用平均糸太さAnと、ネップに対応する該当太さPnとを比較して、そのネップ判定用平均糸太さAnが該当太さPnを超える場合に、ネップが発生したと判定する。なお、ネップの場合、ネップに対応する監視長さLnは、例えば0に設定されるので、糸太さ検出装置81で該当太さAnを超える糸太さが検出されると、その直後に比較判定部82d2でネップが発生したと判定されることになる。

【0050】

そして、糸欠点判定装置(比較判定部82d2)で、糸欠点が発生したと判定されると、糸欠点判定装置(比較判定部82d2)は糸切断装置83に指令して、走行している糸3を切断させる。

【0051】

次に、糸速と、綾振りドラム10の回転速度と、の関係について説明する。

綾振りドラム10の回転速度は、シーケンサー12において制御の対象となっているので、この回線速度に基づいて正しく糸速を算出することができるのであれば、糸速センサー7によりわざわざ別に糸速を検出させる必要はない。

しかし、コーン巻きとした巻取りパッケージ4に糸3を巻き取る場合、糸3の巻き取りに係る綾振りドラム10の回転速度と、糸3の糸速との間には、複雑な関係があり、この回転速度に基づいて、正しく糸速を算出することが、極めて困難である。

そこで、糸速を適切に検出できる糸速センサー7を、各ワインディングユニット1に備えることが有効である。

以下では、綾振りドラム10の回転速度と、糸速と、が実際にはどのような関係にあるのかについて説明する。

【0052】

図4を用いて、綾振りドラム10の回転速度を一定とした場合の糸速の変化を説明する。

図4(a)は、綾振りドラム10の周速度と巻き径との関係を示している。この周速度Vdを太い実線で示している。この周速度Vdは、一定値である。

また、図4(b)は、糸3の走行速度(糸速)と巻き径との関係を示している。糸速のトラバース平均値を太い破線で示すと共に、この平均値の上下で振動する糸速の瞬間値の上限および下限を、細い破線で示している。ここで、糸速の瞬間値は、綾巻きの影響により、トラバース周期で変動する。これは、綾巻きが行われる際に、糸3は巻取りパッケージ4の軸方向で振り動かされるため、綾振りドラム10から巻取りパッケージ4に至る糸3の経路長が変動することにより、糸3が引き伸ばされたり、弛ませられたりすることによる。

なお、前述の糸速センサー7は、糸速の瞬間値を検出する。

図4(a)・(b)の横軸は巻取りパッケージ4の巻き径の大小軸であり、縦軸は糸速もしくは周速度である速度軸である。

【0053】

図4(a)で綾振りドラム10の回転速度ではなく周速度を図示しているのは、詳しくは後述するが、糸速に対応する速度が、綾振りドラム10の回転速度ではなく、綾振りドラム10の周速度である、ことによる。この綾振りドラム10の周速度は、綾振りドラム10の回転速度と、綾振りドラム10の径とによって、決定される。

また、巻取りパッケージ4の巻き径は、時間経過と共に増大するものであるので、図4(a)・(b)の横軸は、概略的には時間軸でもある。

【0054】

図4(a)のように、綾振りドラム10の周速度(回転速度)を一定とした場合、図4(b)のように、巻取りパッケージ4の巻き径の増大に応じて、糸速が徐々に低下していく。

本実施の形態では、この糸速は、巻取りパッケージ4の巻き始め段階(巻き径が小さい段階)では、一定とする綾振りドラム10の周速度よりも大きく、巻取りパッケージ4の巻き終わり段階(巻き径が大きい段階)では、綾振りドラム10の周速度よりも小さくなっている。

つまり、巻取りパッケージ4の巻き径の変化に応じて、糸速に変動が生じている。

【0055】

ここで、糸速を決定する要因を説明する。

糸速は、概略的には、巻取りパッケージ4の回転速度に比例する。

これは、糸3が、巻取りパッケージ4に巻き取られることで、引っ張られてワインディングユニット1内の糸走行経路上を走行することによる。ワインディングユニット1において、糸3を走行させる駆動手段は、巻取りパッケージ4を回転させる綾振りドラム10のみである。

ところが、コーン巻きとした巻取りパッケージ4に糸3を巻き取る場合、綾振りドラム10の回転速度を一定とすると、以下で説明する駆動点Pの変位によって、巻取りパッケージ4の回転速度の変化が発生する。

【0056】

まず、コーン巻きとした巻取りパッケージ4について説明する。

この巻取りパッケージ4のボビン13は、コーン(円錐台状の筒体)である。糸3は綾振りされながらボビン13の外周面上に巻き取られるため、糸3の巻き径は、ボビン13の軸方向で巻き径が均一となる。このため、このボビン13上に巻き取られて形成される巻取りパッケージ4は、コーン巻きとなる。

【0057】

巻取りパッケージ4(ボビン13)の外周面が常に綾振りドラム10の外周面に接触するように、ボビン13は、図示せぬクレードルアームにより支持されている。このクレードルアームは、ボビン13上に形成される巻取りパッケージ4の巻き径の増大に応じて、ボビン13の支持位置を変化させる。

巻取りパッケージ4およびボビン13はコーンであるため、巻取りパッケージ4(ボビン13)の外周面の下端が、綾振りドラム10の外周面の上端に平行となるように、ボビン13はクレードルアームに支持されている。そして、巻取りパッケージ4(ボビン13)の外周面の下端の全体が、綾振りドラム10の外周面の上端の全体に、接触しうる状態が保たれるようにしている。ここで、綾振りドラム10の上方にボビン13が配置される構成である。

【0058】

次に、前述の駆動点P(巻取りパッケージ4と綾振りドラム10との実質接触点)について説明する。

綾振りドラム10の静止状態では、巻取りパッケージ4(ボビン13)下端の全体と、綾振りドラム10上端の全体とが、全体的に接触した状態にある。つまり、巻取りパッケージ4と綾振りドラム10との外周面同士が、線接触した状態にある。

これに対して、綾振りドラム10が回転駆動されている状態では、巻取りパッケージ4と綾振りドラム10との外周面同士が、実質的には、一点でのみ点接触する状態となる。この点接触する位置を駆動点Pとする。つまり、巻取りパッケージ4(ボビン13)は、実質的には、駆動点Pでのみ、綾振りドラム10の回転力を付与される。

【0059】

巻取りパッケージ4(ボビン13)が駆動点Pでのみ回転力を付与されるのは、次の理由による。巻取りパッケージ4(ボビン13)はコーン状であるので、巻取りパッケージ4(ボビン13)の軸方向で外周長さが異なっている。一方、綾振りドラム10から付与される周速度は、巻取りパッケージ4(ボビン13)の軸方向位置によらず同一である。しかし、巻取りパッケージ4(ボビン13)の軸方向位置が異なる部位同士で、同じ周速度を付与された場合、外周長さが異なるため、異なる回転速度を付与されたことになる。巻取りパッケージ4(ボビン13)の形状が安定しているとすると、軸方向の異なる位置で、巻取りパッケージ4の回転速度が異なることはありえない。したがって、実質的に、巻取りパッケージ4(ボビン13)の軸方向上の一点(駆動点P)でのみ、綾振りドラム10の回転力が巻取りパッケージ4(ボビン13)に伝達されることになる。

【0060】

この駆動点Pは、綾振りドラム10に接する巻取りパッケージ4(ボビン13)のつり合い中心位置となっている。このつり合い中心位置は、巻取りパッケージ4(ボビン13)の重心位置と、クレードルアームがボビン13の両軸端を支持する支持力の大きさと、によって決定される。

ここで、巻取りパッケージ4(ボビン13)の重心位置は、糸3の巻き取りの伸展による巻き径の増大によって、大径側へと変位する。

このため、駆動点Pは、巻取りパッケージ4の巻き径の増大に応じて、矢印A(図1)で示すように、巻取りパッケージ4の大径側へと移動する。

【0061】

そして、巻取りパッケージ4の回転速度は、巻き径の増大に応じて駆動点Pが大径側に変位するほど、低下する。これは、次の理由による。

綾振りドラム10の回転速度が一定の場合、綾振りドラム10の周速度も一定である。また、前述したように、駆動点Pでのみ、綾振りドラム10と巻取りパッケージ4とが実質的に接触した状態にある。この巻取りパッケージ4には、駆動点Pで、綾振りドラム10より一定の周速度が付与されることになる。そして、綾振りドラム10の周速度が一定で、駆動点Pが巻取りパッケージ4の大径側に移動すると、駆動点Pにおける巻取りパッケージ4の外周長さが増大して、巻取りパッケージ4の一回転に要する時間が増大する。つまり、駆動点Pの大径側への変位により、巻取りパッケージ4の回転速度が低下する。さらに、巻き径の増大自体が、巻取りパッケージ4の外周長さを一律に増大させる。

このため、巻取りパッケージ4の巻き径の増大に伴って、駆動点Pの大径側への変位と、巻き径自体の増大とが、共に外周長さの増大につながって、巻取りパッケージ4の回転速度を低下させることに寄与する。図4(b)は、以上の状況を反映したものである。

【0062】

以上のように、綾振りドラム10の回転速度より求めた糸速(ドラムの周速度)は、実際の糸速から乖離していることがある。ドラムの周速度が実際の糸速と異なっている場合、糸欠点検出装置において、糸の長さを適正に判定することができなくなる。

【0063】

ここで、図4には、綾振りドラム10の周速度が実際の糸速から乖離する領域RA・RBを図示している。綾振りドラム10の周速度より実際の糸速の方が高い領域RAでは、糸欠点検出装置の感度が甘くなる。この場合、例えば、糸が5mm分通過して初めて3mm分通過したと判断するなど、糸欠点検出装置8が、糸の長さを実際よりも短く判断してしまう。ここで、糸欠点の判断基準は、糸欠点とする糸太さ(平均糸太さ)と、糸欠点部位の長さと、で設定されている。例えば、スラブと判定されるのは、基準太さに対して150%以上となる部分が3mm以上継続した場合である。そうすると、3mmのスラブは、糸欠点検出装置8では、1.8mm(5/3mm)の太さ異常部分としか認識されず、スラブと判定されない恐れがある。つまり、糸欠点と判断すべき部位が、糸欠点検出装置8において見過ごされる恐れがある。

逆に、綾振りドラム10の周速度より実際の糸速の方が低い領域RBでは、糸欠点検出装置8の感度が厳しくなる。すなわち、5mmの糸が通過したにも拘らず、7mmが通過したと誤判断するなど、糸欠点検出装置8が、糸の長さを実際よりも長く判断してしまう。そうすると、糸欠点部位の糸長さが、実際よりも厳しく認識されることになる。つまり、糸欠点とはするべきでない部位まで、糸欠点検出装置8において、糸欠点と認識されてしまう恐れがある。

【0064】

以上で説明したように、糸欠点検出装置8は、糸速検出装置である糸速センサー7の検出する糸速に基づいて、糸の長さ情報(糸太さの長さ変化データDL)を得る。

このため、糸欠点検出装置8が、糸速に変化があっても、実際の糸速とは乖離した値を糸速として扱うことがなく、糸長さの特定が正確なものとなり、糸欠点の判断を誤らせることがない。

【0065】

また、綾巻きによる影響として、トラバース周期に対応して糸速が振動するが、この糸速の振動も、糸速の瞬間値を検出する糸速センサー7は捉えることができる。このため、糸太さの時間変化データDTを糸速に基づいて変換して得た糸太さの長さ変化データDLには、綾巻きの影響による糸速の振動も反映される。

ここで、糸欠点の判定基準における該当長さが、巻取りパッケージ4の一巻きに要する長さと比べて短い場合には、綾巻きによる糸速の振動が、糸欠点の判定に影響を及ぼすものとなる。例えば、スラブの該当長さLsを3mmとし、巻取りパッケージ4の一巻きに要する長さ(トラバースの1周期の間に糸が走行する長さ)を20cmとした場合を考える。このトラバース周期内で糸速が高い部位では、スラブの判定は甘くなり、このトラバース周期内で糸速が低い部位では、スラブの判定は厳しくなる。

【0066】

糸欠点検出装置8は、糸速の瞬間値を利用して、糸太さの時間変化データDTを変換して糸太さの長さ変化データDLを得るので、綾巻きによる糸速の振動にも対応して、糸欠点の判定を誤ることがない。

【0067】

なお、厳密には、糸速センサー7を用いて、糸速の瞬間値を求めることはできない。これは、糸速に応じて、糸速の検出に要する時間幅は変化することによる。

空間フィルタ方式を利用する場合は、糸速に応じて、糸速の判断材料とする周波数の大きさが変化して、糸速の検出に要する時間が変化する。また、エンコーダを利用する場合であっても、糸速に応じて、糸速の判断材料とするパルスの発信間隔が変化して、糸速の検出に要する時間が変化する。

しかしながら、糸速の検出に要する時間幅は、糸3の定点が糸速センサー7を通過する時間であって、トラバース周期と比べて微小であるので、トラバース周期との関係では、糸速センサー7によって検出される糸速は、糸速の瞬間値とみなすことができる。

【図面の簡単な説明】

【0068】

【図1】ワインディングユニットの構成を示す図である。

【図2】糸欠点検出装置の構成を示す図である。

【図3】糸太さの長さ変化データを示す図である。

【図4】ドラムの回転速度を一定に制御する場合におけるドラムと巻き径との関係(a)および糸速と巻き径との関係(b)を示す図である。

【符号の説明】

【0069】

3 糸

7 糸速センサー(糸速検出装置)

10 綾振りドラム(巻取り装置)

DL 糸太さの長さ変化データ

DT 糸太さの時間変化データ

【技術分野】

【0001】

走行する糸の糸欠点の有無を判定する糸欠点検出装置と、前記糸欠点検出装置を通過した後の前記糸を巻き取る巻取り装置と、を備える繊維機械に関する。

【背景技術】

【0002】

従来より、紡績糸のワインダー(巻取機)等の繊維機械には、糸に含まれる糸欠点を検出して除去するための糸欠点検出装置が備えられている。この糸欠点検出装置には、光照射による糸の影像により糸太さを検出する光電式センサや、電界中に糸を通過させて糸の通過断面の静電容量を検出して糸太さを検出する静電容量式センサ、がある。

【0003】

糸欠点とは、糸の太さ異常のことであり、数mm程度の領域で糸が塊状となっているネップやスラブ、数センチ以上の領域で糸太さが平均の太さとは異なる太糸や細糸、などがある。そして、ネップやスラブ等、糸欠点のレベルに応じて、判定基準が設けられている。

例えば、糸太さが平均太さの150%以上となる部分が、3mm以上の長さにわたって存在した場合に、スラブと判定するものとする。このとき、糸欠点検出装置において検出された糸太さが、平均太さの150%以上であっても、3mmより短い範囲でしか継続しなかった場合は、スラブとは判定されない。

【0004】

前述した糸欠点の判定には、糸の長さ情報が必要である。ここで、糸の長さは、糸の走行速度に、時間を積算した値に等しいものである。そこで、糸の長さを直接検出する手段を有しない糸欠点検出装置に、糸の走行速度の情報を与えて、この糸欠点検出装置を通過した糸欠点部位の長さを、この糸欠点検出装置において算出可能とさせている。

【0005】

特許文献1には、ワインダーにおいて、パッケージに糸を巻き取らせるための綾振りドラムに、回転数検出装置(パルス発生装置)を設け、綾振りドラムの回転数より糸速を算出するものとしている。チーズ(円筒)巻きパッケージの場合は、ドラムの回転速度に糸速が比例するため、ドラムの回転速度より糸速を適正に算出することが可能である。そして、この算出された糸速を糸欠点検出装置に送信して、この糸欠点検出装置において、糸速が変化しても、正しく糸長さが判定できるようにしている。

【0006】

【特許文献1】特開昭62−255366号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

図4には、ワインダーでのコーン巻きパッケージの巻き取りにおける、綾振りドラムの周速度(回転速度)と巻き径との関係(a図)と、糸速とパッケージの巻き径との関係(b図)と、を示している。

このワインダーは、特許文献1に開示されるワインダーと同様に、綾振りドラムによりパッケージに糸を巻き取る装置である。このワインダーにおいて、綾振りドラムの回転速度は、駆動開始の増速時と駆動終了の減速時とを除いて、一定に保たれている。なお、b図において、綾振りドラムの回転速度ではなく、綾振りドラムの周速度を図示しているのは、糸速に対応する速度が、綾振りドラムの周速度であることによる。

【0008】

ところが、コーン(円錐台筒)巻きパッケージの場合、チーズ巻きパッケージの場合と異なり、パッケージに巻き取られる糸の糸速自体は、必ずしも、綾振りドラムの周速度と一致しない。この糸速は、パッケージの巻き径の増大につれて、徐々に減速する変化を示す。

【0009】

この糸速の変化の原因は、コーン巻きパッケージでは、その巻き径の増大につれて、パッケージと綾振りドラムとの実質的な接触点(駆動点)の位置が大径側に変位することによる。この駆動点で、パッケージは綾振りドラムの回転速度を付与されるため、駆動点がパッケージの軸方向で変位することにより、綾振りドラムの回転速度が一定であっても、パッケージの回転速度が変化して、パッケージに巻き取られる糸速が変化してしまう。なお、駆動点の大径側への変位は、巻き径の増大によってパッケージの重心位置が大径側に移動することによる。

【0010】

また、ドラムの回転速度と、糸速が一致しない状況は、コーン巻きパッケージを巻き取るワインダーにおいてのみ発生するものではない。チーズ巻きパッケージの巻き取りにおいても、糸にワックスを付与して巻き取るような場合には、ドラムの回転速度が一定であっても、糸の滑りにより、糸速の変動が発生しうるものである。

【0011】

以上のように、ドラムの回転速度より求めた糸速(ドラムの周速度)は、実際の糸速から乖離していることがある。ドラムの周速度が実際の糸速と異なっている場合、糸欠点検出装置において、糸の長さを適正に判定することができなくなる。

【0012】

ここで、図4には、綾振りドラム10の周速度が実際の糸速から乖離する領域RA・RBを図示している。綾振りドラム10の周速度より実際の糸速の方が高い領域RAでは、糸欠点検出装置の感度が甘くなる。この場合、例えば、糸が5mm分通過して初めて3mm分通過したと判断するなど、糸欠点検出装置が、糸の長さを実際よりも短く判断してしまう。ここで、糸欠点の判断基準は、糸欠点とする糸太さ(平均糸太さ)と、糸欠点部位の長さと、で設定されている。例えば、スラブと判定されるのは、基準太さに対して150%以上となる部分が3mm以上継続した場合である。そうすると、3mmのスラブは、糸欠点検出装置では、1.8mm(5/3mm)の太さ異常部分としか認識されず、スラブと判定されない恐れがある。つまり、糸欠点と判断すべき部位が、糸欠点検出装置において見過ごされる恐れがある。

逆に、綾振りドラム10の周速度より実際の糸速の方が低い領域RBでは、糸欠点検出装置の感度が厳しくなる。すなわち、5mmの糸が通過したにも拘らず、7mmが通過したと誤判断するなど、糸欠点検出装置が、糸の長さを実際よりも長く判断してしまう。そうすると、糸欠点部位の糸長さが、実際よりも厳しく認識されることになる。つまり、糸欠点とはするべきでない部位まで、糸欠点検出装置において、糸欠点と認識されてしまう恐れがある。

【0013】

つまり、解決しようとする問題点は、走行する糸の糸欠点を除去する繊維機械において、ドラムの回転速度のように真の糸速とは比例関係にない速度を利用して、糸速を求める構成とすると、実際の糸速とは乖離した値を糸速として扱うことがあり、この糸速情報を前提として糸欠点検出装置に糸の長さを判断させると、糸欠点の判断を誤らせることになる点、である。

【課題を解決するための手段】

【0014】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0015】

請求項1に係る繊維機械は、

走行する糸の糸速を直接に検出し、あるいは、この糸速に正比例して回転する回転体の回転速度の検出を介して間接に前記糸速を検出し、その検出値を出力する糸速検出装置と、

前記走行する糸の糸欠点を検出する糸欠点検出装置と、

前記糸速検出装置および前記糸欠点検出装置を通過した後の前記糸を巻き取る巻取り装置と、

を備える繊維機械であって、

前記糸欠点検出装置は、

時系列に得られた糸太さの時間変化データを、前記糸速の検出値に基づいて、糸太さの長さ変化データに変換し、この糸太さの長さ変化データに基づいて、糸欠点の有無を判定する、ものである。

【0016】

以上構成により、次の作用がある。

糸欠点検出装置において必要とされる糸の長さ情報が、この糸欠点検出装置8において得られる時間情報と、糸速検出装置より送信される糸速と、に基づいて正確に算出される。

【0017】

請求項2に係る繊維機械は、請求項1において、次の構成としたものである。

前記糸速検出装置は、

前記糸に糸太さの変動があることを利用して、この糸の変動部位の移動速度を、空間フィルタ法により検出し、この変動部位の移動速度を前記糸速の検出値とする、ものである。

【0018】

以上構成により、次の作用がある。

糸速が非接触で検出される。

【発明の効果】

【0019】

本発明の効果として、以下に示すような効果を奏する。

【0020】

請求項1においては、

糸欠点検出装置が、糸速に変化があっても、実際の糸速とは乖離した値を糸速として扱うことがなく、糸長さの特定が正確なものとなり、糸欠点の判断を誤ることがない。

【0021】

請求項2においては、請求項1の効果に加えて、

糸速の検出のために、糸に負荷をかけることがない。

【発明を実施するための最良の形態】

【0022】

本発明の一実施の形態を説明する。

【0023】

図1を用いて、自動ワインダーを説明する。

この自動ワインダーは、精紡機等で生産した給糸パッケージ2を巻き返して、所定形状の巻取りパッケージ4を形成する装置である。この自動ワインダーは、一錘の巻返しを担当するワインディングユニット1を多数備えている。

図1に示すように、ワインディングユニット1には、給糸パッケージ2が下部に配置され、巻取りパッケージ4が上部に配置されている。このワインディングユニット1には、給糸パッケージ2から巻取りパッケージ4に至る糸3の走行経路に沿って、解舒補助装置5、可変テンション装置6、糸継ぎ装置9、糸速センサー7、糸欠点検出装置8、綾振りドラム10、が配置されている。

また、綾振りドラム10を回転駆動するドラムドライバー11や、綾振りドラム10の回転速度を検出するエンコーダ16、ドラムドライバー11に指令して綾振りドラム10の回転駆動を制御するシーケンサー12も、ワインディングユニット1には備えられている。

【0024】

解舒補助装置5は、給糸パッケージ2より、その軸方向に糸3を解舒する際に発生する解舒バルーンを制御する装置である。

この解舒補助装置5は、給糸パッケージ2のボビン21に被さる傘状の筒部材51と、この筒部材51と給糸パッケージ2のチェス部との間隔δを略一定に保って降下させる駆動機構52と、を備えている。筒部材51は、解舒時のバルーン径が略一定となるように制御され、解舒が進行しても解舒増えないようにしている。

【0025】

可変テンション装置6は、給糸パッケージ2から解舒される糸3に、可変の巻取りテンションを加える装置である。

この可変テンション装置6は、糸3の糸走行経路を挟んで対向する位置で互い違いに配置される固定の櫛歯61および可動の櫛歯62と、両櫛歯61・62の噛み合い量を増減するソレノイド等の駆動機構63と、を備えている。

この可変テンション装置6は、シーケンサー12からの制御信号により、固定の櫛歯61に対する可動の櫛歯62の噛み合い量、すなわち糸走行経路のジグザグ状の屈曲程度が制御され、糸3に対して付与する巻取りテンションを逐次制御できる構造になっている。

【0026】

糸速センサー7は、非接触式で、糸3の走行速度(糸速)を検出する装置である。

この糸速センサー7は、本実施の形態では、糸に糸太さの変動があることを利用して、この糸の変動部位の移動速度を、空間フィルタ法により検出し、その検出値を出力する装置としている。

より詳しくは、この糸速センサー7は、光学式の糸太さ検出装置を糸走行方向に沿って複数備えており、糸走行方向で異なる位置にある糸太さ検出手段の出力信号を元に、空間フィルタ方式を利用して、糸3の走行速度を検出する。

この光学式の糸太さ検出装置は、受光素子と光源とを備えている。この糸太さ検出手段の検出位置を通過する位置の糸3の糸太さに応じて、受光素子への受光量が変化して、糸太さに応じた電気信号が、この糸太さ検出装置より出力される。

【0027】

糸3は、本実施の形態では、紡績糸である。このため、毛羽によって、糸3の長さ方向で糸太さが変動する。糸3の長さ方向で毛羽立ちのある部位は、糸太さが見かけ上太くなった部位である。さらに言えば、この部位は、糸太さが並、太、並、に変動する変動部位である。この糸太さの変動部位の移動速度を、空間フィルタ法により検出すれば、この移動速度は糸速に等しいので、糸速を検出したことになる。

【0028】

また、糸3の糸速を間接に検出する場合は、糸3に接触して従動するようにローラ(回転体)を配置し、このローラの回転速度を検出することで、糸速の検出を行う。糸速は、このローラの周速度に比例するため、このローラの回転速度より算出可能である。特に、このローラは、糸3の走行に連動して、この糸速に正比例して回転するので、このローラの回転速度は、糸速の情報を正確に反映している。

なお、糸3に接触させるローラを用いて、糸速を間接的に検出する場合は、糸3との間に滑りが発生するのを防止する必要がある。このため、糸速間接検出用のローラは、糸3の走行経路上において、ワキシング装置(ワックスを付与する装置)やオイリング装置(オイルを付与する装置)の糸走行方向の上流位置に、配置するものとする。

【0029】

糸欠点検出装置8は、スラブなどの糸欠点を糸3上に検出すると、糸3を切断する装置である。

この糸欠点検出装置8は、通過する糸3の糸太さを検出する糸太さ検出装置81と、糸太さが糸欠点であるか否かを判定する糸欠点判定装置82と、糸欠点であると判定されると糸3を切断する糸切断装置83と、を備えている。

糸太さ検出装置81や糸欠点判定装置82については、詳しくは後述するが、巻取り中において、糸太さ検出装置81が検出する糸3の糸太さの情報に基づいて、糸欠点判定装置82が糸欠点の有無を判断し、糸欠点が検出された場合には、直ちに糸切断装置83に糸切断を指令する。そうすると、糸切断装置83が作動して、強制的に糸切断が行われる。

また、この糸切断に伴い、糸太さ検出装置81からの糸走行信号がオフとなり、糸欠点判定装置82は糸切れを感知すると共に、綾振りドラム10の停止信号をシーケンサー12を介してドラムドライバー11に送信し、綾振りドラム10の回転を停止させる。

また、糸欠点検出装置8に備える糸太さ検出装置81も、糸速センサー7に備える糸太さ検出装置と原理的に同様であり、受光素子と光源とを備えている。そして、糸太さに応じた電気信号が、この糸太さ検出装置より出力される。

【0030】

糸継ぎ装置9は、給糸パッケージ2側の下糸と、巻取りパッケージ4の上糸とを、糸継ぎする装置である。糸欠点検出装置8での糸切断等により糸切れが発生すると、糸3は上糸と下糸とに分離されるので、この糸継ぎ装置9により糸継ぎして、巻取りパッケージ4への巻返しを再開する。ここで、糸太さ検出装置81からの糸走行信号がオフとなった場合、糸欠点判定装置82は、糸切断装置82の作動後に糸継ぎ装置9を作動させるべく、シーケンサー12を介して、糸継ぎ装置9に糸継ぎの指令信号を送信する。

【0031】

この糸継ぎ装置9は、空気流により上糸および下糸の繊維同士を絡ませて糸継ぎする空気ノズル装置91と、下糸を吸引捕捉して空気ノズル装置91に案内する下糸吸引装置92と、上糸を吸引捕捉して空気ノズル装置91に案内する上糸吸引装置93と、を備えている。

下糸吸引装置92は、糸3を吸引捕捉する吸引管を本体とし、この吸引管の先端の吸引口92aが、この吸引管の末端の軸92b回りに回動可能に構成されている。この吸引管の上下回動により、吸引口92aは、空気ノズル装置91と解舒補助装置5の上方位置との間を移動する。上糸吸引装置93も同様の構成であり、糸3を吸引捕捉する吸引管を本体とし、この吸引管の先端の吸引口93aが、この吸引管の末端の軸93b回りに回動可能に構成されている。この吸引管の上下回動により、吸引口93aは、空気ノズル装置91と巻取りパッケージ4の周面との間を移動する。

【0032】

ここで、糸欠点検出装置8で糸欠点の検出による強制的な糸切断が行われると、上糸は巻取りパッケージ4にて巻き取られ、下糸は、前記糸継ぎの指令信号に基づき、吸引口92aを解舒補助装置5の上方位置に待機させていた下糸吸引装置92に捕捉される。

次いで、上糸が、糸継ぎの指令信号に基づき、吸引口93aを巻取りパッケージ4の周面に待機させていた上糸吸引装置93に捕捉される。

その後、下糸吸引装置92が吸引口92aを上方に移動させて、下糸を空気ノズル装置91に導くと共に、上糸吸引装置93が吸引口93aを下方に移動させて、上糸を空気ノズル装置91に導き、空気ノズル装置91において、上糸と下糸とが糸継ぎされる。

この糸継ぎ動作の後、綾振りドラム10の回転駆動がシーケンサー12の指令により再開され、再度巻取りが行われる。

【0033】

綾振りドラム10は、糸3を巻取りパッケージ4に綾巻きする装置である。

より詳しくは、この綾振りドラム10は、糸3を巻取りパッケージ4の軸方向に振り動かす機能(トラバース手段)と、巻取りパッケージ4を回転させて、この巻取りパッケージ4上に糸3を巻き取る機能(巻取り手段)と、を有するものである。

巻取り手段としての機能は、この綾振りドラム10が円柱形状の回転体に形成されることで実現されている。この綾振りドラム10は、その外周面が巻取りパッケージ4の外周面と接触するように配置される。この状態で、この綾振りドラム10を回転させることで、巻取りパッケージ4が綾振りドラム10に連動して回転する。

また、トラバース手段としての機能は、この綾振りドラム10の外周面に形成された糸3を案内する溝10aによって実現されている。この溝は、この綾振りドラム10の周方向に沿って、綾振りドラム10の軸方向に変位するように形成されている。そして、この溝10aに案内される糸3が、綾振りドラム10の回転に伴って、綾振りドラム10の軸方向に振り動かされる。

【0034】

糸3を巻取りパッケージ4に綾巻きする装置としては、トラバース手段と巻取り手段とを一体的に備える綾振りドラム10に限定されるものではなく、トラバース手段としての装置と、巻取り手段としての装置とを、別体として備えるものであってもよい。例えば、トラバース手段は、糸ガイドを巻取りパッケージ4の軸方向に振り動かす装置とし、巻取り手段は、糸案内溝のない単なる円筒形状回転体(ドラム)としてもよい。

【0035】

次に、表1を用いて、糸欠点の判定基準について説明する。

糸欠点検出装置8は、時系列で得られた糸3の糸太さのデータ(後述の糸太さ時間変化データDT)と、表1に示す糸欠点の判定基準と、に基づいて、この糸欠点検出装置8の検出位置を通過する糸3上に、糸欠点があるか否かを判定する。

【0036】

【表1】

【0037】

表1に示すように、糸欠点の判定基準は、糸欠点のレベルに応じて分類されている。各糸欠点のレベルには、糸長さを監視する長さ(監視長さ)と、その監視長さ内における平均糸太さが糸欠点として該当する太さの境界値(該当太さ)と、が設定されている。この太さの境界値は、太糸やスラブ等の場合は糸欠点と判定される下限値であり、細糸の場合は糸欠点と判断される上限値を意味する。

また、レベル欄に記載の%表記は、糸太さの基準値(以下、基準糸太さ)に対する割合を示している。この基準糸太さは、十分長い距離(例えば100m)の範囲で糸太さを平均して得たような値であり、糸太さの平均値糸3の全体における糸太さの平均値とみなした値である。

【0038】

例えば、表1に示す判定基準において、スラブと判定されるのは、3mmの監視長さで平均糸太さが基準糸太さの150%以上となった場合である。ここで、この3mmの間に、糸太さが120%の部分があるなど、部分的に150%の糸太さを下回る領域があったとしても、この3mmの間の平均の糸太さが150%を超えている限り、スラブと判定される。一方、この3mmの間の平均の糸太さが150%を下回った場合、スラブとは判定されない。

【0039】

図2を用いて、糸欠点の検出に係る糸欠点検出装置8の構成を、詳しく説明する。

糸欠点検出装置8では、糸欠点の判定を、異常部分とする糸太さおよび該異常部分の糸長さについて設定された判定基準(表1)に沿って行う上で、糸の長さ情報を必要とする。この糸欠点検出装置8は、糸の長さ自体を直接検出する手段を備えていないので、この糸欠点検出装置8において得られる時間情報と、外部装置としての糸速センサー7より送信される糸速の情報と、に基づいて、糸の長さを算出するものとしている。

【0040】

この糸欠点検出装置8には、糸太さ検出装置81と、糸欠点判定装置82と、が備えられている。この糸欠点判定装置82には、さらに、糸太さ記憶部82aと、データ変換部82bと、判定基準記憶部82cと、糸欠点判定部82dと、が備えられている。

【0041】

糸欠点検出装置8は、時系列に得られた糸太さの時間変化データDTを、糸速センサー7による糸速の検出値に基づいて、糸太さの長さ変化データDLに変換し、この糸太さの長さ変化データDLに基づいて、糸欠点の有無を判定する。

糸太さの時間変化データDTは、糸太さ検出装置81で検出された糸太さの瞬間値を記憶させる糸太さ記憶部82aにおいて、糸太さの瞬間値を時系列に配列することで作成される。

データ変換部82bは、糸太さの時間変化データDTを、糸速センサー7による糸速の検出値に基づいて、つまり時間と速度の積が距離であることを利用して、糸太さの長さ変化データDLに変換する。

糸欠点判定部82dは、糸太さの長さ変化データDLと糸欠点の判定基準とに基づいて糸欠点の有無を判定する。ここで、糸欠点の判定基準に相当する情報(糸欠点判定基準データDS)が、判定基準記憶部82cに記憶されている。

【0042】

糸欠点検出装置8における、糸欠点の有無の判定に係る処理を、より詳しく説明する。

まず、糸太さ検出装置81は、糸3が走行している間、糸太さの瞬間値を常時検出して、その検出値(糸太さの瞬間値)を常時出力する。

糸太さ検出装置81から出力された糸太さの瞬間値は、糸太さ記憶部82aに時系列で記憶される。そして、糸太さ記憶部82aに、糸太さの瞬間値を時系列で配列した糸太さの時間変化データDTが作成された状態で記憶される。この糸太さの時間変化データDTは、原則的には、糸太さ検出装置81による糸3の検出開始時点からの検出継続時間と、この検出継続時間の違いによって変動する糸太さと、の関係を示すデータである。本実施の形態では、糸太さの時間変化データDTにおける時間軸の原点を、検出継続時間ではなく、巻取りパッケージ4の形成開始時点としている。

【0043】

次に、データ変換部82bが、糸太さの時間変化データDTを糸太さの長さ変化データDLに変換して出力する。この糸太さの長さ変化データDLは、原則的には、糸太さ検出装置81による糸3の検出開始時点から該糸太さ検出装置81を通過した糸長さと、この糸長さの違いによって変動する糸太さと、の関係を示すデータである。本実施の形態では、糸太さの長さ変化データDLにおける糸長さを、糸太さ検出装置81を通過した糸長さではなく、巻取りパッケージ4に巻かれている糸長さ、としている。このような変換は、ワインディングユニット1の装置構成上、糸太さ検出装置81から巻取りパッケージ4への糸3の巻き位置までの距離が明らかであるので、可能である。

【0044】

このデータ変換部82bにおけるデータDTからデータDLへの変換は、糸速センサー7による糸速の検出値に基づいて行われる。ここで、糸速と時間との積が、距離(糸長さ)に相当することを利用している。

【0045】

また、判定基準記憶部82cには、表1に示すような糸欠点の判定基準に相当するデータ(図2の糸欠点判定基準データDS)が、予め記憶されている。この糸欠点判定基準データDSの設定内容(監視長さおよび該当長さ)は、糸欠点判定装置82に接続される外部の入力装置の操作により、書き換え可能に構成されている。

【0046】

次いで、糸欠点判定部82dが、糸太さの長さ変化データDLと糸欠点の判定基準とに基づいて、糸3上の糸欠点の有無を判定する。

この糸欠点の判定基準には、表1を用いて前述したように、糸欠点のレベルが複数設けられており、各レベル毎に、監視長さと、この監視長さ内における該当太さと、が設定されている。

したがって、糸欠点判定部82dは、具体的には後述するが、各レベルの糸欠点を同時に検出可能とするように、異なる監視長さのそれぞれについて、この監視長さ内で平均した糸太さの検出値(平均糸太さ)が、この監視長さ内における該当太さに入るか否か、を監視している。

そこで、この糸欠点判定部82dには、監視長さ内で糸太さの検出値を平均する平均糸太さ算出部82d1と、平均糸太さと該当太さとを比較して平均糸太さが該当太さを超える場合には糸欠点が発生したと判定する比較判定部82d2と、が備えられている。

【0047】

図3を用いて、糸欠点判定部82dにおける糸欠点の有無の判定について、詳しく説明する。

図3には、糸太さの長さ変化データDLを図示している。図3の縦軸は糸太さに対応し、横軸は糸長さに対応している。この横軸の糸長さは、前述したように、巻取りパッケージ4に巻かれている糸3の全長に対応している。

【0048】

平均糸太さ算出部82d1は、常時、糸太さの長さ変化データDLのうち、最新側の部分について、各糸欠点のレベル毎に、そのレベルに対応する監視長さ内に検出された糸太さを平均して、平均糸太さを算出している。ここで、最新側の部分とは、糸3において、糸太さ検出装置81の通過時点が最新側に位置する部分の意味である。

例えば、スラブの有無については、平均糸太さ算出部82d1は、糸太さの長さ変化データDLの最新側の部分について、スラブに対応する監視長さLs(例えば3mm)に渡って、常時、糸太さの検出値を平均して、スラブ判定用平均糸太さAsを算出する。このスラブ判定用平均糸太さAsは、比較判定部82d2において、スラブの有無における判断材料として、利用される。

また、太糸の有無については、平均糸太さ算出部82d1は、糸太さの長さ変化データDLの最新側の部分について、太糸に対応する監視長さLl(例えば100cm)に渡って、常時、糸太さの検出値を平均して、太糸判定用平均糸太さAlを算出する。この太糸判定用平均糸太さAlは、比較判定部82d2において、太糸の有無における判断材料として、利用される。

【0049】

比較判定部82d2は、スラブ等の糸欠点の各レベルごとに、平均糸太さ算出部82d1で算出された平均糸太さと、そのレベルに対応する該当太さとを比較して、その平均糸太さが該当太さを超える場合には糸欠点が発生したと判定する。

例えば、スラブの有無については、比較判定部82d2は、平均糸太さ算出部82d1で得られたスラブ判定用平均糸太さAsと、スラブに対応する該当太さPsとを比較して、そのスラブ判定用平均糸太さAsが該当太さPsを超える場合に、スラブが発生したと判定する。また、ネップの有無については、比較判定部82d2は、平均糸太さ算出部82d1で得られたネップ判定用平均糸太さAnと、ネップに対応する該当太さPnとを比較して、そのネップ判定用平均糸太さAnが該当太さPnを超える場合に、ネップが発生したと判定する。なお、ネップの場合、ネップに対応する監視長さLnは、例えば0に設定されるので、糸太さ検出装置81で該当太さAnを超える糸太さが検出されると、その直後に比較判定部82d2でネップが発生したと判定されることになる。

【0050】

そして、糸欠点判定装置(比較判定部82d2)で、糸欠点が発生したと判定されると、糸欠点判定装置(比較判定部82d2)は糸切断装置83に指令して、走行している糸3を切断させる。

【0051】

次に、糸速と、綾振りドラム10の回転速度と、の関係について説明する。

綾振りドラム10の回転速度は、シーケンサー12において制御の対象となっているので、この回線速度に基づいて正しく糸速を算出することができるのであれば、糸速センサー7によりわざわざ別に糸速を検出させる必要はない。

しかし、コーン巻きとした巻取りパッケージ4に糸3を巻き取る場合、糸3の巻き取りに係る綾振りドラム10の回転速度と、糸3の糸速との間には、複雑な関係があり、この回転速度に基づいて、正しく糸速を算出することが、極めて困難である。

そこで、糸速を適切に検出できる糸速センサー7を、各ワインディングユニット1に備えることが有効である。

以下では、綾振りドラム10の回転速度と、糸速と、が実際にはどのような関係にあるのかについて説明する。

【0052】

図4を用いて、綾振りドラム10の回転速度を一定とした場合の糸速の変化を説明する。

図4(a)は、綾振りドラム10の周速度と巻き径との関係を示している。この周速度Vdを太い実線で示している。この周速度Vdは、一定値である。

また、図4(b)は、糸3の走行速度(糸速)と巻き径との関係を示している。糸速のトラバース平均値を太い破線で示すと共に、この平均値の上下で振動する糸速の瞬間値の上限および下限を、細い破線で示している。ここで、糸速の瞬間値は、綾巻きの影響により、トラバース周期で変動する。これは、綾巻きが行われる際に、糸3は巻取りパッケージ4の軸方向で振り動かされるため、綾振りドラム10から巻取りパッケージ4に至る糸3の経路長が変動することにより、糸3が引き伸ばされたり、弛ませられたりすることによる。

なお、前述の糸速センサー7は、糸速の瞬間値を検出する。

図4(a)・(b)の横軸は巻取りパッケージ4の巻き径の大小軸であり、縦軸は糸速もしくは周速度である速度軸である。

【0053】

図4(a)で綾振りドラム10の回転速度ではなく周速度を図示しているのは、詳しくは後述するが、糸速に対応する速度が、綾振りドラム10の回転速度ではなく、綾振りドラム10の周速度である、ことによる。この綾振りドラム10の周速度は、綾振りドラム10の回転速度と、綾振りドラム10の径とによって、決定される。

また、巻取りパッケージ4の巻き径は、時間経過と共に増大するものであるので、図4(a)・(b)の横軸は、概略的には時間軸でもある。

【0054】

図4(a)のように、綾振りドラム10の周速度(回転速度)を一定とした場合、図4(b)のように、巻取りパッケージ4の巻き径の増大に応じて、糸速が徐々に低下していく。

本実施の形態では、この糸速は、巻取りパッケージ4の巻き始め段階(巻き径が小さい段階)では、一定とする綾振りドラム10の周速度よりも大きく、巻取りパッケージ4の巻き終わり段階(巻き径が大きい段階)では、綾振りドラム10の周速度よりも小さくなっている。

つまり、巻取りパッケージ4の巻き径の変化に応じて、糸速に変動が生じている。

【0055】

ここで、糸速を決定する要因を説明する。

糸速は、概略的には、巻取りパッケージ4の回転速度に比例する。

これは、糸3が、巻取りパッケージ4に巻き取られることで、引っ張られてワインディングユニット1内の糸走行経路上を走行することによる。ワインディングユニット1において、糸3を走行させる駆動手段は、巻取りパッケージ4を回転させる綾振りドラム10のみである。

ところが、コーン巻きとした巻取りパッケージ4に糸3を巻き取る場合、綾振りドラム10の回転速度を一定とすると、以下で説明する駆動点Pの変位によって、巻取りパッケージ4の回転速度の変化が発生する。

【0056】

まず、コーン巻きとした巻取りパッケージ4について説明する。

この巻取りパッケージ4のボビン13は、コーン(円錐台状の筒体)である。糸3は綾振りされながらボビン13の外周面上に巻き取られるため、糸3の巻き径は、ボビン13の軸方向で巻き径が均一となる。このため、このボビン13上に巻き取られて形成される巻取りパッケージ4は、コーン巻きとなる。

【0057】

巻取りパッケージ4(ボビン13)の外周面が常に綾振りドラム10の外周面に接触するように、ボビン13は、図示せぬクレードルアームにより支持されている。このクレードルアームは、ボビン13上に形成される巻取りパッケージ4の巻き径の増大に応じて、ボビン13の支持位置を変化させる。

巻取りパッケージ4およびボビン13はコーンであるため、巻取りパッケージ4(ボビン13)の外周面の下端が、綾振りドラム10の外周面の上端に平行となるように、ボビン13はクレードルアームに支持されている。そして、巻取りパッケージ4(ボビン13)の外周面の下端の全体が、綾振りドラム10の外周面の上端の全体に、接触しうる状態が保たれるようにしている。ここで、綾振りドラム10の上方にボビン13が配置される構成である。

【0058】

次に、前述の駆動点P(巻取りパッケージ4と綾振りドラム10との実質接触点)について説明する。

綾振りドラム10の静止状態では、巻取りパッケージ4(ボビン13)下端の全体と、綾振りドラム10上端の全体とが、全体的に接触した状態にある。つまり、巻取りパッケージ4と綾振りドラム10との外周面同士が、線接触した状態にある。

これに対して、綾振りドラム10が回転駆動されている状態では、巻取りパッケージ4と綾振りドラム10との外周面同士が、実質的には、一点でのみ点接触する状態となる。この点接触する位置を駆動点Pとする。つまり、巻取りパッケージ4(ボビン13)は、実質的には、駆動点Pでのみ、綾振りドラム10の回転力を付与される。

【0059】

巻取りパッケージ4(ボビン13)が駆動点Pでのみ回転力を付与されるのは、次の理由による。巻取りパッケージ4(ボビン13)はコーン状であるので、巻取りパッケージ4(ボビン13)の軸方向で外周長さが異なっている。一方、綾振りドラム10から付与される周速度は、巻取りパッケージ4(ボビン13)の軸方向位置によらず同一である。しかし、巻取りパッケージ4(ボビン13)の軸方向位置が異なる部位同士で、同じ周速度を付与された場合、外周長さが異なるため、異なる回転速度を付与されたことになる。巻取りパッケージ4(ボビン13)の形状が安定しているとすると、軸方向の異なる位置で、巻取りパッケージ4の回転速度が異なることはありえない。したがって、実質的に、巻取りパッケージ4(ボビン13)の軸方向上の一点(駆動点P)でのみ、綾振りドラム10の回転力が巻取りパッケージ4(ボビン13)に伝達されることになる。

【0060】

この駆動点Pは、綾振りドラム10に接する巻取りパッケージ4(ボビン13)のつり合い中心位置となっている。このつり合い中心位置は、巻取りパッケージ4(ボビン13)の重心位置と、クレードルアームがボビン13の両軸端を支持する支持力の大きさと、によって決定される。

ここで、巻取りパッケージ4(ボビン13)の重心位置は、糸3の巻き取りの伸展による巻き径の増大によって、大径側へと変位する。

このため、駆動点Pは、巻取りパッケージ4の巻き径の増大に応じて、矢印A(図1)で示すように、巻取りパッケージ4の大径側へと移動する。

【0061】

そして、巻取りパッケージ4の回転速度は、巻き径の増大に応じて駆動点Pが大径側に変位するほど、低下する。これは、次の理由による。

綾振りドラム10の回転速度が一定の場合、綾振りドラム10の周速度も一定である。また、前述したように、駆動点Pでのみ、綾振りドラム10と巻取りパッケージ4とが実質的に接触した状態にある。この巻取りパッケージ4には、駆動点Pで、綾振りドラム10より一定の周速度が付与されることになる。そして、綾振りドラム10の周速度が一定で、駆動点Pが巻取りパッケージ4の大径側に移動すると、駆動点Pにおける巻取りパッケージ4の外周長さが増大して、巻取りパッケージ4の一回転に要する時間が増大する。つまり、駆動点Pの大径側への変位により、巻取りパッケージ4の回転速度が低下する。さらに、巻き径の増大自体が、巻取りパッケージ4の外周長さを一律に増大させる。

このため、巻取りパッケージ4の巻き径の増大に伴って、駆動点Pの大径側への変位と、巻き径自体の増大とが、共に外周長さの増大につながって、巻取りパッケージ4の回転速度を低下させることに寄与する。図4(b)は、以上の状況を反映したものである。

【0062】

以上のように、綾振りドラム10の回転速度より求めた糸速(ドラムの周速度)は、実際の糸速から乖離していることがある。ドラムの周速度が実際の糸速と異なっている場合、糸欠点検出装置において、糸の長さを適正に判定することができなくなる。

【0063】

ここで、図4には、綾振りドラム10の周速度が実際の糸速から乖離する領域RA・RBを図示している。綾振りドラム10の周速度より実際の糸速の方が高い領域RAでは、糸欠点検出装置の感度が甘くなる。この場合、例えば、糸が5mm分通過して初めて3mm分通過したと判断するなど、糸欠点検出装置8が、糸の長さを実際よりも短く判断してしまう。ここで、糸欠点の判断基準は、糸欠点とする糸太さ(平均糸太さ)と、糸欠点部位の長さと、で設定されている。例えば、スラブと判定されるのは、基準太さに対して150%以上となる部分が3mm以上継続した場合である。そうすると、3mmのスラブは、糸欠点検出装置8では、1.8mm(5/3mm)の太さ異常部分としか認識されず、スラブと判定されない恐れがある。つまり、糸欠点と判断すべき部位が、糸欠点検出装置8において見過ごされる恐れがある。

逆に、綾振りドラム10の周速度より実際の糸速の方が低い領域RBでは、糸欠点検出装置8の感度が厳しくなる。すなわち、5mmの糸が通過したにも拘らず、7mmが通過したと誤判断するなど、糸欠点検出装置8が、糸の長さを実際よりも長く判断してしまう。そうすると、糸欠点部位の糸長さが、実際よりも厳しく認識されることになる。つまり、糸欠点とはするべきでない部位まで、糸欠点検出装置8において、糸欠点と認識されてしまう恐れがある。

【0064】

以上で説明したように、糸欠点検出装置8は、糸速検出装置である糸速センサー7の検出する糸速に基づいて、糸の長さ情報(糸太さの長さ変化データDL)を得る。

このため、糸欠点検出装置8が、糸速に変化があっても、実際の糸速とは乖離した値を糸速として扱うことがなく、糸長さの特定が正確なものとなり、糸欠点の判断を誤らせることがない。

【0065】

また、綾巻きによる影響として、トラバース周期に対応して糸速が振動するが、この糸速の振動も、糸速の瞬間値を検出する糸速センサー7は捉えることができる。このため、糸太さの時間変化データDTを糸速に基づいて変換して得た糸太さの長さ変化データDLには、綾巻きの影響による糸速の振動も反映される。

ここで、糸欠点の判定基準における該当長さが、巻取りパッケージ4の一巻きに要する長さと比べて短い場合には、綾巻きによる糸速の振動が、糸欠点の判定に影響を及ぼすものとなる。例えば、スラブの該当長さLsを3mmとし、巻取りパッケージ4の一巻きに要する長さ(トラバースの1周期の間に糸が走行する長さ)を20cmとした場合を考える。このトラバース周期内で糸速が高い部位では、スラブの判定は甘くなり、このトラバース周期内で糸速が低い部位では、スラブの判定は厳しくなる。

【0066】

糸欠点検出装置8は、糸速の瞬間値を利用して、糸太さの時間変化データDTを変換して糸太さの長さ変化データDLを得るので、綾巻きによる糸速の振動にも対応して、糸欠点の判定を誤ることがない。

【0067】

なお、厳密には、糸速センサー7を用いて、糸速の瞬間値を求めることはできない。これは、糸速に応じて、糸速の検出に要する時間幅は変化することによる。

空間フィルタ方式を利用する場合は、糸速に応じて、糸速の判断材料とする周波数の大きさが変化して、糸速の検出に要する時間が変化する。また、エンコーダを利用する場合であっても、糸速に応じて、糸速の判断材料とするパルスの発信間隔が変化して、糸速の検出に要する時間が変化する。

しかしながら、糸速の検出に要する時間幅は、糸3の定点が糸速センサー7を通過する時間であって、トラバース周期と比べて微小であるので、トラバース周期との関係では、糸速センサー7によって検出される糸速は、糸速の瞬間値とみなすことができる。

【図面の簡単な説明】

【0068】

【図1】ワインディングユニットの構成を示す図である。

【図2】糸欠点検出装置の構成を示す図である。

【図3】糸太さの長さ変化データを示す図である。

【図4】ドラムの回転速度を一定に制御する場合におけるドラムと巻き径との関係(a)および糸速と巻き径との関係(b)を示す図である。

【符号の説明】

【0069】

3 糸

7 糸速センサー(糸速検出装置)

10 綾振りドラム(巻取り装置)

DL 糸太さの長さ変化データ

DT 糸太さの時間変化データ

【特許請求の範囲】

【請求項1】

走行する糸の糸速を直接に検出し、あるいは、この糸速に正比例して回転する回転体の回転速度の検出を介して間接に前記糸速を検出し、その検出値を出力する糸速検出装置と、

前記走行する糸の糸欠点を検出する糸欠点検出装置と、

前記糸速検出装置および前記糸欠点検出装置を通過した後の前記糸を巻き取る巻取り装置と、

を備える繊維機械であって、

前記糸欠点検出装置は、

時系列に得られた糸太さの時間変化データを、前記糸速の検出値に基づいて、糸太さの長さ変化データに変換し、この糸太さの長さ変化データに基づいて、糸欠点の有無を判定する、

ことを特徴とする繊維機械。

【請求項2】

前記糸速検出装置は、

前記糸に糸太さの変動があることを利用して、この糸の変動部位の移動速度を、空間フィルタ法により検出し、この変動部位の移動速度を前記糸速の検出値とする、

ことを特徴とする請求項1に記載の繊維機械。

【請求項1】

走行する糸の糸速を直接に検出し、あるいは、この糸速に正比例して回転する回転体の回転速度の検出を介して間接に前記糸速を検出し、その検出値を出力する糸速検出装置と、

前記走行する糸の糸欠点を検出する糸欠点検出装置と、

前記糸速検出装置および前記糸欠点検出装置を通過した後の前記糸を巻き取る巻取り装置と、

を備える繊維機械であって、

前記糸欠点検出装置は、

時系列に得られた糸太さの時間変化データを、前記糸速の検出値に基づいて、糸太さの長さ変化データに変換し、この糸太さの長さ変化データに基づいて、糸欠点の有無を判定する、

ことを特徴とする繊維機械。

【請求項2】

前記糸速検出装置は、

前記糸に糸太さの変動があることを利用して、この糸の変動部位の移動速度を、空間フィルタ法により検出し、この変動部位の移動速度を前記糸速の検出値とする、

ことを特徴とする請求項1に記載の繊維機械。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−153607(P2007−153607A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−355302(P2005−355302)

【出願日】平成17年12月8日(2005.12.8)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月8日(2005.12.8)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]