繊維機械

【課題】従来の繊維機械は、ストッカーに貯留されている、糸を巻取るための巻取管の数量を検知してはいなかった。そこで、ストッカーに貯留されている巻取管の数量を検知することができ、玉揚作業の効率及び巻取パッケージの生産効率の高い繊維機械を提供すること。

【解決手段】並設された、糸を巻取るための巻取ユニットに設置された、ストッカーに貯留されている巻取管の数量を検知する検知手段を有する繊維機械を提供すること。

【解決手段】並設された、糸を巻取るための巻取ユニットに設置された、ストッカーに貯留されている巻取管の数量を検知する検知手段を有する繊維機械を提供すること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ストッカーに貯留されている巻取管の数量を検知することができる繊維機械に関する。

【背景技術】

【0002】

従来の繊維機械のなかに、ストッカーに貯留されている巻取管と、満巻の巻取パッケージを交換しようとする玉揚作業のときに、巻取管の残糸の有無を検知する検知手段を有するものがある (例えば、特許文献1の図1)。

【特許文献1】特開昭63−310468号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記従来の繊維機械は、ストッカーに貯留されている巻取管の数量を検知してはいなかった。そのため、繊維機械の作業員は、ストッカーに巻取管がなくならないように、ストッカーに貯留されている巻取管の数量を把握しておく必要があった。

【0004】

しかし、例えば、それぞれストッカーを有する数十もの巻取ユニットから構成される自動ワインダにおいて、各ストッカーに貯留されている巻取管の残量を自動ワインダの作業員が確認しておくことは、ストッカーの数の多さに起因する見落とし、又は、作業員に確認作業をする余裕がないことから、困難であった。

【0005】

その結果、巻取ユニットのストッカーに巻取管がなくなる前に効率的に作業員が巻取管を補充しておくことが難しく、巻取ユニット上の満巻の巻取パッケージを効率よく空の巻取管と交換できずに、自動ワインダの生産性が低下することがあった。

【0006】

そこで本発明においては、上記課題を解決すべく、ストッカーに貯留されている巻取管の数量を検知することができ、生産効率の高い繊維機械を提供することを課題としている。

【課題を解決するための手段】

【0007】

上記課題を解決するため請求項1に記載の発明は、糸を巻取るための巻取管を貯留しておくストッカーを備える巻取ユニットが複数並設されている繊維機械において、ストッカーに貯留されている巻取管の数量を検知する検知手段を有していることを特徴とする繊維機械に関するものである。

【0008】

請求項2に記載の発明は、前記検知手段が巻取ユニットに沿って走行し満巻の巻取パッケージと空の巻取管とを自動交換する玉揚台車に搭載されていることを特徴とする請求項1に記載の繊維機械に関するものである。

【0009】

請求項3に記載の発明は、前記検知手段がストッカーに設置されていることを特徴とする請求項1に記載の繊維機械に関するものである。

【0010】

請求項4に記載の発明は、前記検知手段により検知された巻取管の数量を表示する表示部を有することを特徴とする請求項1から請求項3のいずれか1項に記載の繊維機械に関するものである。

【発明の効果】

【0011】

請求項1に記載の発明は、ストッカーに貯留されている巻取管の数量を検知する検知手段を有していることから、ストッカーに貯留されている巻取管の数量を検知することができる。

【0012】

請求項2に記載の発明は、巻取ユニットに沿って走行する玉揚台車に検知手段が設置されていることから、玉揚台車の走行中又は玉揚台車による玉揚作業時にストッカーに貯留されている巻取管の数量を検知することができる。

【0013】

請求項3に記載の発明は、巻取管を貯留するストッカーに検知手段が設置されていることから、ストッカーに貯留されている巻取管の数量を常時検知することができる。

【0014】

請求項4に記載の発明は、各巻取ユニットにおけるストッカーの巻取管の数量を表示する表示部を有していることから、表示部の表示を参照することにより、ストッカーに巻取管がなくなる前に繊維機械の作業員はストッカーに巻取管を効率的に補充することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る繊維機械の一実施の形態である、巻取管の数量を検知する検知手段1を有する自動ワインダWを図1から図8を用いて詳細に説明する。

【0016】

まず、自動ワインダWの正面図ある図4を用いて、自動ワインダWの全体構成について説明する。自動ワインダWは、多数並設された巻取ユニットU、巻取ユニットUの並設方向に沿って走行自在である玉揚台車AD、巻取ユニットU及び玉揚台車ADを制御する制御装置C、並びに、検知手段1(図1又は図3参照)から構成されている。

【0017】

巻取ユニットUは、多数の給糸ボビンBからの糸Yを糸継しながら巻取り、所定の糸量を有する大きな満巻の巻取パッケージPを作成する。トレイTRに支持された給糸ボビンBから解舒される糸Yは、クレードル2に保持されて綾振りドラム3により回転している巻取パッケージPに巻取られる。

【0018】

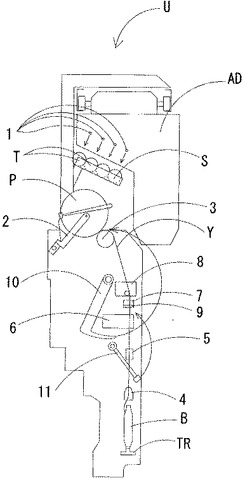

巻取ユニットUの左側面図である図1を用いて、巻取ユニットUの構成について説明する。巻取ユニットUには、下から上へと順に、給糸ボビンBからの糸Yの解舒を補助する解舒補助装置4、糸Yに所定のテンションを付与するテンション付与装置5、糸継装置6、スラブ等の糸欠陥を検出するためのスラブキャッチャー7、糸Yにワックスを塗布するためのワキシング装置8、綾振りドラム3、及び、糸Yを巻取るための空の巻取管Tを貯留するストッカーSが設置されている。スラブキャッチャー7の下方には、スラブキャッチャー7による糸欠陥検出時又は満巻の玉揚時に、給糸ボビンBと巻取パッケージPとの間で繋がっている糸Yを切断するカッター9が設置されている。

【0019】

糸継装置6の上方に、巻取パッケージPからの糸Y(以下「上糸」という)を吸引捕捉して糸継装置6内に旋回動作により案内するサクションパイプ10が設けられ、糸継装置6の下方に、給糸ボビンBにつながっている給糸ボビンB側の糸(以下「下糸」という)を吸引捕捉して糸継装置6内に旋回動作により案内する中継パイプ11が設けられている。

【0020】

次に、検知手段1について説明する。検知手段1の例としては、光電センサー、エリアセンサー、ラインセンサー等の非接触式のセンサー、又は、リミットスイッチ等の接触式のセンサーが考えられる。

【0021】

検知手段1が光電センサーである場合、図1に記載のように、検知する必要がある巻取管Tの数量に応じた個数の光電センサーを玉揚台車ADに設置する。例えば、最大4個の巻取管Tを検知する必要がある場合、4個の光電センサーを玉揚台車ADに設置する。

【0022】

検知手段1がエリアセンサーである場合、図2に記載のように、エリアセンサーは玉揚台車ADに設置される。エリアセンサーを用いる場合、図5に記載のように、予め、Aという形状をエリアセンサーが認識すると1個の巻取管TがストッカーSに待機しており、Bという形状をエリアセンサーが認識すると2個の巻取管TがストッカーSに待機していると、制御装置Cが判断できるように、巻取管Tの数量に応じた形状に関する情報を制御装置Cに入力しておく。

【0023】

検知手段1がラインセンサーである場合、図2に記載のように、ラインセンサーは玉揚台車ADに設置される。ラインセンサーを用いる場合、図6に記載のように、予め、Cという長さの線をラインセンサーが認識すると1個の巻取管TがストッカーSに待機しており、Dという長さの線をラインセンサーが認識すると2個の巻取管TがストッカーSに待機していると、制御装置Cが判断できるように、巻取管Tの数量に応じた線の長さに関する情報を制御装置Cに入力しておく。

【0024】

検知手段1(非接触式センサー)が玉揚台車ADに設置されている場合、玉揚台車ADが並設されている巻取ユニットUに沿って走行中に、検知手段1はストッカーSに貯留されている巻取巻Tの数量を検知する。

【0025】

自動ワインダWに風綿除去手段(図示せず)が設けられている場合、風綿除去手段からの風綿を除去しようとする噴出空気流により、ストッカーSに巻取管Tが正しくセットされていないことなどが原因で、巻取管Tが吹き飛ばされることがある。前記理由又はその他の理由により、玉揚台車ADの走行中に検知された巻取管Tの数量と、玉揚台車ADによる玉揚作業時にストッカーSに貯留されている巻取管Tの実際の数量が異なっている可能性がある。従って、玉揚作業のために玉揚台車ADが巻取ユニットU上に停止したとき、検知手段1がストッカーSに貯留されている巻取管Tの数量を検知するようにしてもよい。

【0026】

検知手段1(非接触式センサー)が玉揚台車ADの走行中に巻取管Tの数量を検知したときは、検知した数量に関する情報をそのまま制御装置Cに送信する。また、検知手段1(非接触式センサー)が玉揚作業前に検知した巻取管Tの数量は玉揚作業により1個減少することから、検知手段1(非接触式センサー)は、検知した数量よりも1個少ない数量に関する情報を制御装置Cに送信する。具体的には、4個の巻取管Tが検知された場合、巻取管Tが3個である旨の情報が制御装置Cに送信される。なお、検知手段1がどの巻取ユニットU上のストッカーSに待機している巻取管Tを検知したかは、玉揚台車ADと巻取ユニットU間の信号の送受信により、制御装置Cが認識できるようになっている。

【0027】

検知手段1がリミットスイッチである場合、図3に記載のように、検知する巻取管Tの数量に応じた個数のリミットスイッチをストッカーSに設置する。例えば、最大4個の巻取管Tを検知する必要がある場合、4個のリミットスイッチをストッカーSに設置する。

【0028】

検知手段1(リミットスイッチ)が検知した巻取管Tの数量に関する情報は、制御装置Cに送信される。

【0029】

なお、巻取管Tの数量に関する情報処理の一部又は全部を自動ワインダWの制御装置Cではなく、玉揚台車ADの制御装置にさせてもよい。

【0030】

図7は、検知手段1から巻取管Tの数量に関する情報を受信した制御装置Cが、その表示部Dに表示するグラフの一例である。縦軸は、各巻取ユニットUのストッカーSに貯留されている巻取巻Tの数量を示し、横軸は、各ストッカーSに対応する巻取ユニットUの番号を示す。このように表示部Dに巻取管Tの数量を表示することにより、自動ワインダWの作業員がストッカーSに待機している巻取管Tの数量を実際に確かめに行かなくても、どの巻取ユニットUにあるストッカーSの巻取管Tの数量が少ないか、又は、どの巻取ユニットUにあるストッカーSの巻取管Tがなくなっているかを、作業員は知ることができる。また、経時的なグラフの変化を見ることにより、作業員は各ストッカーSに待機している巻取管Tが減少するペースを予測することができるようになる。

【0031】

また、ある巻取ユニットUのストッカーSに、巻取管Tが残り少なくなった場合及び巻取管Tがなくなった場合、自動ワインダWの作業員の注意を引くように、当該巻取ユニットUのユニット番号を表示部Dに表示したり、当該巻取ユニットUのランプを点灯させたりしてもよい。

【0032】

図8は、表示部Dの他の実施の形態を示す概略図である。表示部Dを各自動ワインダWに設置するだけではなく、図8に記載のように、表示部Dを各自動ワインダWの集中制御装置ICに設置してもよい。その結果、集中制御装置ICの表示部Dを参照することにより、作業員は、各自動ワインダWの表示部Dを見に行かなくても、各自動ワインダWにある巻取管Tの数量に関する状況を容易に把握することができるようになる。

【0033】

表示部Dの表示を参照することにより、作業員は、多量のストッカーSに貯留されている巻取管Tの数量を実際に確認する必要がなくなり、また、表示部Dのグラフの変化から各ストッカーSの巻取管Tが減少するペースを予測しながら、効率的に無駄なく各ストッカーSに巻取管Tを補充することができるようになる。

【0034】

効率的に巻取管Tを補充することにより、巻取ユニットU上に満巻の巻取パッケージPが作成されたにもかかわらず、当該巻取ユニットU上に待機している巻取管Tがないことから玉揚作業をおこなうことができなくなるということを確実に防止することができる。従って、確実な玉揚作業の実施は、巻取パッケージPを生産する自動ワインダWの生産効率を大きく向上させることに貢献する。

【0035】

さらに、各巻取ユニットUのストッカーSに貯留されている巻取管Tの数量を制御装置Cが認識していることから、ストッカーSに巻取管Tがなくなっている巻取ユニットUが玉揚台車ADに玉揚作業を要求したとしても、制御装置Cは、当該巻取ユニットUのストッカーSに巻取管Tが補充されたと認識するまで、当該巻取ユニットUに対する玉揚台車ADによる玉揚作業を延期させることができるようになる。その結果、ストッカーSが空の巻取ユニットUに対して玉揚台車ADが無用な玉揚作業をすることを防止することができ、効率的に玉揚台車ADを稼動させることができるようにもなる。

【0036】

次に実施例に基づき、本発明に係る自動ワインダWの働きについて説明する。

【実施例1】

【0037】

検知手段1として光電センサー、エリアセンサー又はリニアセンサー等の非接触式センサーを備える自動ワインダWの働きについて説明する。

【0038】

図4において、トレイTR上にボビンBを落し込むことによりボビンBを供給するボビン供給装置Sから、ボビンコンベアBCによってボビンBが各巻取ユニットUに搬送される。ボビンBが巻取ユニットUの下部の所定の位置に載置されると、巻取ユニットUはボビンBから糸の巻取りを開始し、巻取ユニットUの上端部に巻取パッケージPを作成する。

【0039】

玉揚台車ADが並設された巻取ユニットUに沿って走行中に、検知手段1は、巻取ユニットUのストッカーSに貯留されている巻取管Tの数量を検知し、数量に関する情報を制御装置Cに送信する。

【0040】

巻取作業により満巻の巻取パッケージPが作成されると、その巻取パッケージPを作成した巻取ユニットUは、玉揚台車ADに対して玉揚作業を要求する信号を出す。

【0041】

制御装置Cが玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が0であると認識している場合、制御装置Cは、当該巻取ユニットUに対する玉揚作業を玉揚台車ADに見送らせる。その後、検知手段1から当該巻取ユニットUに待機している巻取管Tの数量が1個以上である旨の情報を受信したときに、制御装置Cは玉揚台車ADに当該巻取ユニットUに対する玉揚作業をおこなわせる。

【0042】

制御装置Cが玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が1個以上であると認識している場合、制御装置Cは、当該巻取ユニットUに向かって玉揚台車ADを走行させる。

【0043】

図1又は図2に記載のように、信号を出している巻取ユニットUの上に玉揚台車ADが達すると、玉揚台車ADの検知手段1は、当該巻取ユニットUのストッカーSに貯留されている巻取管Tの数量を念のために検知する。玉揚台車ADが走行中に検知した巻取管Tの数量と、玉揚作業直前の巻取管Tの数量が、何らかの理由により異なる可能性があるからである。

【0044】

検知の結果1個以上の巻取管Tが待機している場合、玉揚台車ADは、巻取管Tの数量に関する情報(検知した数よりも1個少ない数)を制御装置Cに送信する。その後、玉揚台車ADは、玉揚作業を開始し、巻取ユニットU上に作成された満巻の巻取パッケージPを巻取ユニットUの後方に払い出し、ストッカーSにある空の巻取管Tを巻取ユニットUの上端にあるクレードル2に装着する。

【0045】

検知の結果、巻取管Tが待機していない場合、玉揚台車ADは、玉揚作業を見送り、信号を出している巻取ユニットUに設置されているストッカーSの巻取管Tの数量が0個である旨の情報を制御装置Cに送信する。その後、当該巻取ユニットUに巻取管Tが1個以上存在すると制御装置Cが認識したときに、当該巻取ユニットUに対して玉揚台車ADによる玉揚作業がおこなわれる。

【0046】

巻取管Tの数量に関する情報を受信した制御装置Cは、数量に関する情報を更新し、図7に記載のグラフのように各巻取ユニットUに待機している巻取管Tの数量を表示する。

【0047】

自動ワインダWの作業員は、図7に記載のグラフを参照することにより、各巻取ユニットUのストッカーSに巻取管Tがなくなる前に、効率的に巻取管TをストッカーSに補充する。

【実施例2】

【0048】

検知手段1としてリミットスイッチを備える自動ワインダWの働きについて説明する。

【0049】

図4において、満巻の巻取パッケージPが作成されると、その巻取パッケージPを作成した巻取ユニットUは、玉揚台車ADに対して玉揚作業を要求する信号を出す。

【0050】

このとき、制御装置Cがリミットスイッチからの情報に基づいて、玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が0であると認識している場合、制御装置Cは、玉揚台車ADに当該巻取ユニットに対する玉揚作業を、リミットスイッチから当該巻取ユニットUに待機している巻取管Tの数量が1個以上である旨の情報を受信するまで、見送らせる。

【0051】

玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が1個以上であると制御装置Cが認識している場合、制御装置Cは、当該巻取ユニットUに向かって玉揚台車ADを走行させ、当該巻取ユニットUに対して玉揚台車ADに玉揚作業をおこなわせる。

【0052】

巻取管Tの数量に関する情報をリミットスイッチから受信している制御装置Cは、図7に記載のグラフのように各巻取ユニットに待機している巻取管Tの数量を表示する。そして、自動ワインダWの作業員は表示部Dの表示を参照しながら、巻取管Tの補充をおこなう。

【0053】

上記の説明から本発明に係る自動ワインダにおいては、制御装置が把握している数量に関する情報が表示部に表示されることから、自動ワインダの作業員はストッカーに巻取管がなくなる前に効率的に巻取管を補充することができるようになる。その結果、満巻の巻取パッケージが作成されたにもかかわらず、巻取管がないことから玉揚作業をおこなうことができないということを防止することができる。確実かつ効率的な玉揚作業は、自動ワインダによる巻取パッケージの生産性を大きく向上させる。

【0054】

また、本発明に係る自動ワインダにおいては、各巻取ユニットの巻取管Tの数量を制御装置が把握することができることから、巻取管が待機していない巻取ユニットに対して玉揚台車に玉揚作業をおこなわせることがなく、効率的に玉揚台車を稼動させることができるようになる。

【0055】

上記説明において、本発明に係る繊維機械の一実施の形態として自動ワインダを用いたが、本発明に係る繊維機械は、自動ワインダに限定されることはなく、例えば、精紡機、撚糸機等であってもよい。

【図面の簡単な説明】

【0056】

【図1】本発明に係る繊維機械に用いられる巻取ユニットの一実施の形態を示す左側面図である。

【図2】本発明に係る繊維機械に用いられる巻取ユニットの他の実施の形態を示す左側面図である。

【図3】ストッカーへのリミットスイッチの設置を示す左側面図である。

【図4】本発明に係る繊維機械の一実施の形態を示す正面図である。

【図5】エリアセンサーによる巻取管の数量を認識する方法を示す模式図である。

【図6】リニアセンサーによる巻取管の数量を認識する方法を示す模式図である。

【図7】本発明に係る繊維機械の表示部の表示の一例を示す図である。

【図8】本発明に係る繊維機械の表示部の他の実施の形態を示す概略図である。

【符号の説明】

【0057】

1 検知手段

2 クレードル

3 綾振りドラム

4 解舒補助装置

5 テンション付与装置

6 糸継装置

7 スラブキャッチャー

8 ワキシング装置

9 カッター

10 サクションパイプ

11 中継パイプ

W 自動ワインダ

C 制御装置

U 巻取ユニット

AD 玉揚台車

T 巻取管

TR トレイ

IC 集中制御装置

【技術分野】

【0001】

本発明は、ストッカーに貯留されている巻取管の数量を検知することができる繊維機械に関する。

【背景技術】

【0002】

従来の繊維機械のなかに、ストッカーに貯留されている巻取管と、満巻の巻取パッケージを交換しようとする玉揚作業のときに、巻取管の残糸の有無を検知する検知手段を有するものがある (例えば、特許文献1の図1)。

【特許文献1】特開昭63−310468号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記従来の繊維機械は、ストッカーに貯留されている巻取管の数量を検知してはいなかった。そのため、繊維機械の作業員は、ストッカーに巻取管がなくならないように、ストッカーに貯留されている巻取管の数量を把握しておく必要があった。

【0004】

しかし、例えば、それぞれストッカーを有する数十もの巻取ユニットから構成される自動ワインダにおいて、各ストッカーに貯留されている巻取管の残量を自動ワインダの作業員が確認しておくことは、ストッカーの数の多さに起因する見落とし、又は、作業員に確認作業をする余裕がないことから、困難であった。

【0005】

その結果、巻取ユニットのストッカーに巻取管がなくなる前に効率的に作業員が巻取管を補充しておくことが難しく、巻取ユニット上の満巻の巻取パッケージを効率よく空の巻取管と交換できずに、自動ワインダの生産性が低下することがあった。

【0006】

そこで本発明においては、上記課題を解決すべく、ストッカーに貯留されている巻取管の数量を検知することができ、生産効率の高い繊維機械を提供することを課題としている。

【課題を解決するための手段】

【0007】

上記課題を解決するため請求項1に記載の発明は、糸を巻取るための巻取管を貯留しておくストッカーを備える巻取ユニットが複数並設されている繊維機械において、ストッカーに貯留されている巻取管の数量を検知する検知手段を有していることを特徴とする繊維機械に関するものである。

【0008】

請求項2に記載の発明は、前記検知手段が巻取ユニットに沿って走行し満巻の巻取パッケージと空の巻取管とを自動交換する玉揚台車に搭載されていることを特徴とする請求項1に記載の繊維機械に関するものである。

【0009】

請求項3に記載の発明は、前記検知手段がストッカーに設置されていることを特徴とする請求項1に記載の繊維機械に関するものである。

【0010】

請求項4に記載の発明は、前記検知手段により検知された巻取管の数量を表示する表示部を有することを特徴とする請求項1から請求項3のいずれか1項に記載の繊維機械に関するものである。

【発明の効果】

【0011】

請求項1に記載の発明は、ストッカーに貯留されている巻取管の数量を検知する検知手段を有していることから、ストッカーに貯留されている巻取管の数量を検知することができる。

【0012】

請求項2に記載の発明は、巻取ユニットに沿って走行する玉揚台車に検知手段が設置されていることから、玉揚台車の走行中又は玉揚台車による玉揚作業時にストッカーに貯留されている巻取管の数量を検知することができる。

【0013】

請求項3に記載の発明は、巻取管を貯留するストッカーに検知手段が設置されていることから、ストッカーに貯留されている巻取管の数量を常時検知することができる。

【0014】

請求項4に記載の発明は、各巻取ユニットにおけるストッカーの巻取管の数量を表示する表示部を有していることから、表示部の表示を参照することにより、ストッカーに巻取管がなくなる前に繊維機械の作業員はストッカーに巻取管を効率的に補充することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る繊維機械の一実施の形態である、巻取管の数量を検知する検知手段1を有する自動ワインダWを図1から図8を用いて詳細に説明する。

【0016】

まず、自動ワインダWの正面図ある図4を用いて、自動ワインダWの全体構成について説明する。自動ワインダWは、多数並設された巻取ユニットU、巻取ユニットUの並設方向に沿って走行自在である玉揚台車AD、巻取ユニットU及び玉揚台車ADを制御する制御装置C、並びに、検知手段1(図1又は図3参照)から構成されている。

【0017】

巻取ユニットUは、多数の給糸ボビンBからの糸Yを糸継しながら巻取り、所定の糸量を有する大きな満巻の巻取パッケージPを作成する。トレイTRに支持された給糸ボビンBから解舒される糸Yは、クレードル2に保持されて綾振りドラム3により回転している巻取パッケージPに巻取られる。

【0018】

巻取ユニットUの左側面図である図1を用いて、巻取ユニットUの構成について説明する。巻取ユニットUには、下から上へと順に、給糸ボビンBからの糸Yの解舒を補助する解舒補助装置4、糸Yに所定のテンションを付与するテンション付与装置5、糸継装置6、スラブ等の糸欠陥を検出するためのスラブキャッチャー7、糸Yにワックスを塗布するためのワキシング装置8、綾振りドラム3、及び、糸Yを巻取るための空の巻取管Tを貯留するストッカーSが設置されている。スラブキャッチャー7の下方には、スラブキャッチャー7による糸欠陥検出時又は満巻の玉揚時に、給糸ボビンBと巻取パッケージPとの間で繋がっている糸Yを切断するカッター9が設置されている。

【0019】

糸継装置6の上方に、巻取パッケージPからの糸Y(以下「上糸」という)を吸引捕捉して糸継装置6内に旋回動作により案内するサクションパイプ10が設けられ、糸継装置6の下方に、給糸ボビンBにつながっている給糸ボビンB側の糸(以下「下糸」という)を吸引捕捉して糸継装置6内に旋回動作により案内する中継パイプ11が設けられている。

【0020】

次に、検知手段1について説明する。検知手段1の例としては、光電センサー、エリアセンサー、ラインセンサー等の非接触式のセンサー、又は、リミットスイッチ等の接触式のセンサーが考えられる。

【0021】

検知手段1が光電センサーである場合、図1に記載のように、検知する必要がある巻取管Tの数量に応じた個数の光電センサーを玉揚台車ADに設置する。例えば、最大4個の巻取管Tを検知する必要がある場合、4個の光電センサーを玉揚台車ADに設置する。

【0022】

検知手段1がエリアセンサーである場合、図2に記載のように、エリアセンサーは玉揚台車ADに設置される。エリアセンサーを用いる場合、図5に記載のように、予め、Aという形状をエリアセンサーが認識すると1個の巻取管TがストッカーSに待機しており、Bという形状をエリアセンサーが認識すると2個の巻取管TがストッカーSに待機していると、制御装置Cが判断できるように、巻取管Tの数量に応じた形状に関する情報を制御装置Cに入力しておく。

【0023】

検知手段1がラインセンサーである場合、図2に記載のように、ラインセンサーは玉揚台車ADに設置される。ラインセンサーを用いる場合、図6に記載のように、予め、Cという長さの線をラインセンサーが認識すると1個の巻取管TがストッカーSに待機しており、Dという長さの線をラインセンサーが認識すると2個の巻取管TがストッカーSに待機していると、制御装置Cが判断できるように、巻取管Tの数量に応じた線の長さに関する情報を制御装置Cに入力しておく。

【0024】

検知手段1(非接触式センサー)が玉揚台車ADに設置されている場合、玉揚台車ADが並設されている巻取ユニットUに沿って走行中に、検知手段1はストッカーSに貯留されている巻取巻Tの数量を検知する。

【0025】

自動ワインダWに風綿除去手段(図示せず)が設けられている場合、風綿除去手段からの風綿を除去しようとする噴出空気流により、ストッカーSに巻取管Tが正しくセットされていないことなどが原因で、巻取管Tが吹き飛ばされることがある。前記理由又はその他の理由により、玉揚台車ADの走行中に検知された巻取管Tの数量と、玉揚台車ADによる玉揚作業時にストッカーSに貯留されている巻取管Tの実際の数量が異なっている可能性がある。従って、玉揚作業のために玉揚台車ADが巻取ユニットU上に停止したとき、検知手段1がストッカーSに貯留されている巻取管Tの数量を検知するようにしてもよい。

【0026】

検知手段1(非接触式センサー)が玉揚台車ADの走行中に巻取管Tの数量を検知したときは、検知した数量に関する情報をそのまま制御装置Cに送信する。また、検知手段1(非接触式センサー)が玉揚作業前に検知した巻取管Tの数量は玉揚作業により1個減少することから、検知手段1(非接触式センサー)は、検知した数量よりも1個少ない数量に関する情報を制御装置Cに送信する。具体的には、4個の巻取管Tが検知された場合、巻取管Tが3個である旨の情報が制御装置Cに送信される。なお、検知手段1がどの巻取ユニットU上のストッカーSに待機している巻取管Tを検知したかは、玉揚台車ADと巻取ユニットU間の信号の送受信により、制御装置Cが認識できるようになっている。

【0027】

検知手段1がリミットスイッチである場合、図3に記載のように、検知する巻取管Tの数量に応じた個数のリミットスイッチをストッカーSに設置する。例えば、最大4個の巻取管Tを検知する必要がある場合、4個のリミットスイッチをストッカーSに設置する。

【0028】

検知手段1(リミットスイッチ)が検知した巻取管Tの数量に関する情報は、制御装置Cに送信される。

【0029】

なお、巻取管Tの数量に関する情報処理の一部又は全部を自動ワインダWの制御装置Cではなく、玉揚台車ADの制御装置にさせてもよい。

【0030】

図7は、検知手段1から巻取管Tの数量に関する情報を受信した制御装置Cが、その表示部Dに表示するグラフの一例である。縦軸は、各巻取ユニットUのストッカーSに貯留されている巻取巻Tの数量を示し、横軸は、各ストッカーSに対応する巻取ユニットUの番号を示す。このように表示部Dに巻取管Tの数量を表示することにより、自動ワインダWの作業員がストッカーSに待機している巻取管Tの数量を実際に確かめに行かなくても、どの巻取ユニットUにあるストッカーSの巻取管Tの数量が少ないか、又は、どの巻取ユニットUにあるストッカーSの巻取管Tがなくなっているかを、作業員は知ることができる。また、経時的なグラフの変化を見ることにより、作業員は各ストッカーSに待機している巻取管Tが減少するペースを予測することができるようになる。

【0031】

また、ある巻取ユニットUのストッカーSに、巻取管Tが残り少なくなった場合及び巻取管Tがなくなった場合、自動ワインダWの作業員の注意を引くように、当該巻取ユニットUのユニット番号を表示部Dに表示したり、当該巻取ユニットUのランプを点灯させたりしてもよい。

【0032】

図8は、表示部Dの他の実施の形態を示す概略図である。表示部Dを各自動ワインダWに設置するだけではなく、図8に記載のように、表示部Dを各自動ワインダWの集中制御装置ICに設置してもよい。その結果、集中制御装置ICの表示部Dを参照することにより、作業員は、各自動ワインダWの表示部Dを見に行かなくても、各自動ワインダWにある巻取管Tの数量に関する状況を容易に把握することができるようになる。

【0033】

表示部Dの表示を参照することにより、作業員は、多量のストッカーSに貯留されている巻取管Tの数量を実際に確認する必要がなくなり、また、表示部Dのグラフの変化から各ストッカーSの巻取管Tが減少するペースを予測しながら、効率的に無駄なく各ストッカーSに巻取管Tを補充することができるようになる。

【0034】

効率的に巻取管Tを補充することにより、巻取ユニットU上に満巻の巻取パッケージPが作成されたにもかかわらず、当該巻取ユニットU上に待機している巻取管Tがないことから玉揚作業をおこなうことができなくなるということを確実に防止することができる。従って、確実な玉揚作業の実施は、巻取パッケージPを生産する自動ワインダWの生産効率を大きく向上させることに貢献する。

【0035】

さらに、各巻取ユニットUのストッカーSに貯留されている巻取管Tの数量を制御装置Cが認識していることから、ストッカーSに巻取管Tがなくなっている巻取ユニットUが玉揚台車ADに玉揚作業を要求したとしても、制御装置Cは、当該巻取ユニットUのストッカーSに巻取管Tが補充されたと認識するまで、当該巻取ユニットUに対する玉揚台車ADによる玉揚作業を延期させることができるようになる。その結果、ストッカーSが空の巻取ユニットUに対して玉揚台車ADが無用な玉揚作業をすることを防止することができ、効率的に玉揚台車ADを稼動させることができるようにもなる。

【0036】

次に実施例に基づき、本発明に係る自動ワインダWの働きについて説明する。

【実施例1】

【0037】

検知手段1として光電センサー、エリアセンサー又はリニアセンサー等の非接触式センサーを備える自動ワインダWの働きについて説明する。

【0038】

図4において、トレイTR上にボビンBを落し込むことによりボビンBを供給するボビン供給装置Sから、ボビンコンベアBCによってボビンBが各巻取ユニットUに搬送される。ボビンBが巻取ユニットUの下部の所定の位置に載置されると、巻取ユニットUはボビンBから糸の巻取りを開始し、巻取ユニットUの上端部に巻取パッケージPを作成する。

【0039】

玉揚台車ADが並設された巻取ユニットUに沿って走行中に、検知手段1は、巻取ユニットUのストッカーSに貯留されている巻取管Tの数量を検知し、数量に関する情報を制御装置Cに送信する。

【0040】

巻取作業により満巻の巻取パッケージPが作成されると、その巻取パッケージPを作成した巻取ユニットUは、玉揚台車ADに対して玉揚作業を要求する信号を出す。

【0041】

制御装置Cが玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が0であると認識している場合、制御装置Cは、当該巻取ユニットUに対する玉揚作業を玉揚台車ADに見送らせる。その後、検知手段1から当該巻取ユニットUに待機している巻取管Tの数量が1個以上である旨の情報を受信したときに、制御装置Cは玉揚台車ADに当該巻取ユニットUに対する玉揚作業をおこなわせる。

【0042】

制御装置Cが玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が1個以上であると認識している場合、制御装置Cは、当該巻取ユニットUに向かって玉揚台車ADを走行させる。

【0043】

図1又は図2に記載のように、信号を出している巻取ユニットUの上に玉揚台車ADが達すると、玉揚台車ADの検知手段1は、当該巻取ユニットUのストッカーSに貯留されている巻取管Tの数量を念のために検知する。玉揚台車ADが走行中に検知した巻取管Tの数量と、玉揚作業直前の巻取管Tの数量が、何らかの理由により異なる可能性があるからである。

【0044】

検知の結果1個以上の巻取管Tが待機している場合、玉揚台車ADは、巻取管Tの数量に関する情報(検知した数よりも1個少ない数)を制御装置Cに送信する。その後、玉揚台車ADは、玉揚作業を開始し、巻取ユニットU上に作成された満巻の巻取パッケージPを巻取ユニットUの後方に払い出し、ストッカーSにある空の巻取管Tを巻取ユニットUの上端にあるクレードル2に装着する。

【0045】

検知の結果、巻取管Tが待機していない場合、玉揚台車ADは、玉揚作業を見送り、信号を出している巻取ユニットUに設置されているストッカーSの巻取管Tの数量が0個である旨の情報を制御装置Cに送信する。その後、当該巻取ユニットUに巻取管Tが1個以上存在すると制御装置Cが認識したときに、当該巻取ユニットUに対して玉揚台車ADによる玉揚作業がおこなわれる。

【0046】

巻取管Tの数量に関する情報を受信した制御装置Cは、数量に関する情報を更新し、図7に記載のグラフのように各巻取ユニットUに待機している巻取管Tの数量を表示する。

【0047】

自動ワインダWの作業員は、図7に記載のグラフを参照することにより、各巻取ユニットUのストッカーSに巻取管Tがなくなる前に、効率的に巻取管TをストッカーSに補充する。

【実施例2】

【0048】

検知手段1としてリミットスイッチを備える自動ワインダWの働きについて説明する。

【0049】

図4において、満巻の巻取パッケージPが作成されると、その巻取パッケージPを作成した巻取ユニットUは、玉揚台車ADに対して玉揚作業を要求する信号を出す。

【0050】

このとき、制御装置Cがリミットスイッチからの情報に基づいて、玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が0であると認識している場合、制御装置Cは、玉揚台車ADに当該巻取ユニットに対する玉揚作業を、リミットスイッチから当該巻取ユニットUに待機している巻取管Tの数量が1個以上である旨の情報を受信するまで、見送らせる。

【0051】

玉揚作業を要求する信号を出している巻取ユニットUに待機している巻取管Tの数量が1個以上であると制御装置Cが認識している場合、制御装置Cは、当該巻取ユニットUに向かって玉揚台車ADを走行させ、当該巻取ユニットUに対して玉揚台車ADに玉揚作業をおこなわせる。

【0052】

巻取管Tの数量に関する情報をリミットスイッチから受信している制御装置Cは、図7に記載のグラフのように各巻取ユニットに待機している巻取管Tの数量を表示する。そして、自動ワインダWの作業員は表示部Dの表示を参照しながら、巻取管Tの補充をおこなう。

【0053】

上記の説明から本発明に係る自動ワインダにおいては、制御装置が把握している数量に関する情報が表示部に表示されることから、自動ワインダの作業員はストッカーに巻取管がなくなる前に効率的に巻取管を補充することができるようになる。その結果、満巻の巻取パッケージが作成されたにもかかわらず、巻取管がないことから玉揚作業をおこなうことができないということを防止することができる。確実かつ効率的な玉揚作業は、自動ワインダによる巻取パッケージの生産性を大きく向上させる。

【0054】

また、本発明に係る自動ワインダにおいては、各巻取ユニットの巻取管Tの数量を制御装置が把握することができることから、巻取管が待機していない巻取ユニットに対して玉揚台車に玉揚作業をおこなわせることがなく、効率的に玉揚台車を稼動させることができるようになる。

【0055】

上記説明において、本発明に係る繊維機械の一実施の形態として自動ワインダを用いたが、本発明に係る繊維機械は、自動ワインダに限定されることはなく、例えば、精紡機、撚糸機等であってもよい。

【図面の簡単な説明】

【0056】

【図1】本発明に係る繊維機械に用いられる巻取ユニットの一実施の形態を示す左側面図である。

【図2】本発明に係る繊維機械に用いられる巻取ユニットの他の実施の形態を示す左側面図である。

【図3】ストッカーへのリミットスイッチの設置を示す左側面図である。

【図4】本発明に係る繊維機械の一実施の形態を示す正面図である。

【図5】エリアセンサーによる巻取管の数量を認識する方法を示す模式図である。

【図6】リニアセンサーによる巻取管の数量を認識する方法を示す模式図である。

【図7】本発明に係る繊維機械の表示部の表示の一例を示す図である。

【図8】本発明に係る繊維機械の表示部の他の実施の形態を示す概略図である。

【符号の説明】

【0057】

1 検知手段

2 クレードル

3 綾振りドラム

4 解舒補助装置

5 テンション付与装置

6 糸継装置

7 スラブキャッチャー

8 ワキシング装置

9 カッター

10 サクションパイプ

11 中継パイプ

W 自動ワインダ

C 制御装置

U 巻取ユニット

AD 玉揚台車

T 巻取管

TR トレイ

IC 集中制御装置

【特許請求の範囲】

【請求項1】

糸を巻取るための巻取管を貯留しておくストッカーを備える巻取ユニットが複数並設されている繊維機械において、ストッカーに貯留されている巻取管の数量を検知する検知手段を有していることを特徴とする繊維機械。

【請求項2】

前記検知手段が巻取ユニットに沿って走行し満巻の巻取パッケージと空の巻取管とを自動交換する玉揚台車に搭載されていることを特徴とする請求項1に記載の繊維機械。

【請求項3】

前記検知手段がストッカーに設置されていることを特徴とする請求項1に記載の繊維機械。

【請求項4】

前記検知手段により検知された巻取管の数量を表示する表示部を有することを特徴とする請求項1から請求項3のいずれか1項に記載の繊維機械。

【請求項1】

糸を巻取るための巻取管を貯留しておくストッカーを備える巻取ユニットが複数並設されている繊維機械において、ストッカーに貯留されている巻取管の数量を検知する検知手段を有していることを特徴とする繊維機械。

【請求項2】

前記検知手段が巻取ユニットに沿って走行し満巻の巻取パッケージと空の巻取管とを自動交換する玉揚台車に搭載されていることを特徴とする請求項1に記載の繊維機械。

【請求項3】

前記検知手段がストッカーに設置されていることを特徴とする請求項1に記載の繊維機械。

【請求項4】

前記検知手段により検知された巻取管の数量を表示する表示部を有することを特徴とする請求項1から請求項3のいずれか1項に記載の繊維機械。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−320684(P2007−320684A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−150811(P2006−150811)

【出願日】平成18年5月31日(2006.5.31)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年5月31日(2006.5.31)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]