繊維状発光体、その製造方法及びそれを用いた物品

【課題】 発光性能と柔軟性に優れた繊維状発光体及びその製造方法を提供する。また、柔軟性の高い繊維状発光体を用いることで、新規な意匠体とした表示体又は照明体などの物品を提供する。

【解決手段】 導電性材料から成る繊維状の芯材2と、芯材2の外周に設けられた発光層3と、発光層3の外周に設けられた導電層4と、導電層4の外周に設けられた絶縁層5と、を備え、芯材2と導電層4との間に、電圧を印加して発光させることを特徴とする。

【解決手段】 導電性材料から成る繊維状の芯材2と、芯材2の外周に設けられた発光層3と、発光層3の外周に設けられた導電層4と、導電層4の外周に設けられた絶縁層5と、を備え、芯材2と導電層4との間に、電圧を印加して発光させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスプレイ、照明体、光通信用光源などの各用途に適用されて、電圧の印加により発光する繊維状発光体、その製造方法及びそれを用いた物品に関する。

【背景技術】

【0002】

最近の情報化、IT技術の進展はすさまじく、光を発するルミネッセンス素子、レーザなどの各素子の開発が加速している。これらの各素子では、素子内部で生成した光を外部に効率良く出射させることが肝心となる。このため、発光効率の高い材料の開発、あるいは光損失することなく光を出射させる(光取出し効率を高める)研究が進められており、例えば、素子の内部で発生した光を外部に取出すために、光取出し面に透明電極(光透過性を有する電極)を配置している。

【0003】

上記構成の発光素子は、各種ディスプレイ、メータ、信号、インジケータ、照明体、光通信用光源などに適用され、フラットTV一つを取り上げても、高輝度、広視野角をメリットとしたプラズマディスプレイ、有機エレクトロルミネッセンス(EL)ディスプレイ、フィールドエミッションディスプレイなどの様々な方式の研究が勢力的になされている。TV以外にも、パソコン用ディスプレイ、自動車用ナビゲーションなどの各種フラットパネルディスプレイ、あるいは、モバイル化の進展と共に、携帯電話、電子ペーパ及びモバイル用パソコンとしても利用されている。

【0004】

上記発光素子においては、陽極と陰極とが、発光層を介してサンドイッチ型に配置された構成を有する。この発光素子を機構的にみると、陽極と発光層との接合界面、及び陰極と発光層との接合界面における荷電キャリア(電子、正孔)の動きを積極的に利用して、電子的または光学的な機能を発現させている。

【0005】

発光素子の代表例として、最近脚光を浴びている有機エレクトロルミネッセンス(EL)素子を挙げて、さらに詳しく、その構成と作用を説明する。

【0006】

有機エレクトロルミネッセンス(EL)素子は、透明基板(ガラス、樹脂)上に、陽極として透明電極(ITO: Indium Tin Oxide)を配置し、透明電極上に、それぞれ発光層と、陰極として電極(Mg・Ag)を配置し、多層積層構造としている。さらに、陽極と陰極との間に電源を接続し、電圧を印加できる構成としている。

【0007】

上記構成の有機エレクトロルミネッセンス素子では、陽極と陰極の間に印加された電圧により、正孔が、陽極側から発光層に向かって接合界面の電位障壁の高さΔφを乗り越えて注入されると共に、電子が、陰極側から発光層に向かって接合界面の電位障壁の高さΔφを超えて注入されて、電子と正孔とが再結合して発光する。そして、電子と正孔との再結合により生じた発光を透明電極(陽極)側から出射させることで、発光素子の外部に光を取出す仕組みとなっている。

【0008】

例えば、透明電極(陽極)であるITOのイオン化ポテンシャルの大きさΦaは、約4.5〜4.7eV程度であるのに対し、発光層の最高空準位であるHOMO(Highest Occupied Molecular Orbital)の大きさΦHは、約5.4〜5.8eVであり、陽極と発光層との接合界面における電位障壁の高さΔΦは、0.7eV〜1.3eVと非常に大きい。電位障壁が高くなると、陽極側から正孔が注入され難くなり、狙いとする発光輝度を得るためには、陽極と陰極との間に印加する電圧を高くせざるを得なくなり、この結果、有機EL素子の低電圧駆動を妨げることになっていた。さらに、陰極から注入される電子との注入バランスを確保することも非常に困難となり、安定した発光を維持することが難しくなっていた。

【0009】

そこで、陽極(透明電極:ITO)を固定しておき、陽極と発光層との間に、両者の電位障壁の高さが中間レベルとなるバッファー層を挿入する方法が開示されている(非特許文献1参照)。この方法によれば、バッファー層を挿入して陽極と発光層との間のエネルギー差を段階的に変えることで、正孔(ホール)が電位障壁の高さΔΦを乗り越え易くなり、陽極側から発光層に向かい容易に移動できるようにしている。しかし、バッファー層の最低空準位(Lowest Unoccupied Molecular Orbital: LUMO)と最高空準位(HOMO)の大きさΦL、ΦHは、任意に制御できるものではなく、また、塗布、硬化などのプロセスも増えて、コストが上昇する恐れを有していた。

【0010】

また、陽極材料を考慮すると、前述したITO薄膜以外にも、ATO( Antimon doped Tin Oxide)、FTO(F doped Tin Oxide )、ZnO(Zinc Oxide)などが知られており、いずれも無機材料であるため柔軟性に欠けていた。さらに、陰極材料の場合にも、仕事関数の比較的小さい合金(例えば、Mg/Ag、Mg/In、Li/Alなど)や、金属材料(例えば、Alなど)を使用する必要があり、同様に柔軟性に欠けていた。

【0011】

上記構成の発光素子は、例えば、構成材料をドライプロセス(例えば、真空蒸着)を用いて、ガラス又はフレキシブル樹脂基板上に、電極(例えば、陽極としてITO)を形成し、電極上に順次積層するか、あるいは水又は溶剤に可溶な材料を、ウェットプロセス(スピンコート法やキャスティング法などの薄膜形成法、インクジェット法などの印刷技術)により、順次、ガラスあるいはフレキシブルな樹脂基板上に、直接印刷する方法が検討されている。

【非特許文献1】「有機ELの話」、第49頁、日刊工業新聞社編

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、前述した発光素子は、ガラスや樹脂などのフラットな基板上に、電極や発光層などを順次積層して多層構造としたため、柔軟性に優れる繊維状とすることが困難であり、ディスプレイ(高輝度かつ視野角依存性の少ないフラットパネルディスプレイ、又は持ち運びが自由なフレキシブルディスプレイ(丸められるディスプレイ))、ウェアラブルディスプレイ、フラットあるいは形状自由度の高い照明体、光通信用の高輝度光源などの用途に使用することが困難であった。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するためになされたものであり、すなわち、本発明の繊維状発光体は、導電性材料から成る繊維状の芯材と、芯材の外周に設けられた発光層と、発光層の外周に設けられた導電層と、導電層の外周に設けられた絶縁層と、を備え、芯材と導電層との間に、電圧を印加して発光させることを要旨とする。

【0014】

本発明の繊維状発光体の製造方法は、芯材用の導電性材料を成形用口金の中心に配置し、芯材用の導電性材料の外周に、発光層用材料、導電層用材料及び絶縁層用材料を順番に層状にして、それぞれ水又は溶剤に可溶な状態の溶液として配置し、各溶液に電圧を印加しながら、同時に射出成形をして、繊維状の発光体とすることを要旨とする。

【発明の効果】

【0015】

本発明によれば、発光性能と柔軟性に優れた繊維状の発光体を得る事ができる。従って、柔軟性が要求される新規な意匠体の表示体や照明体としても使用することができる。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照して、本発明の実施の形態に係る繊維状発光体、その製造方法及びこれを用いた物品について説明をする。

【0017】

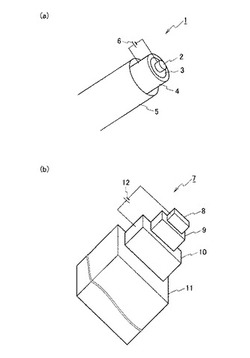

図1(a)は、本発明の実施の形態に係る繊維状発光体1の断面図であり、図1(b)は、断面形状を矩形とした繊維状発光体7の断面図である。図1(a)及び図1(b)に示すように、繊維状発光体1,7は、導電性を有する材料から成る繊維状の芯材2,8を配置し、芯材2,8の外周に、発光層3,9と、導電層4,10と、絶縁層5,11と、を順次同芯円状に配置して構成している。さらに、導電性を有する材料から成る繊維状の芯材2,8と、導電層4,10とに電源6,12を接続して、電圧を印加する構成としている。これにより、芯材2,8と導電層4,10とが電極の機能を果たし、発光層3,9から印加電圧の大きさに応じて発光が生じる。なお、芯材2,8は、導電性を有する材料に限定されず、図2(a)の繊維状発光体13に示すように、非導電性の基材14を芯材として、非導電性の基材14の外周に、第1の導電層15と、発光層16と、第2の導電層17と、絶縁層18と、を順次同芯円状に配置して構成しても良い。このような構造とすることにより、芯材が抗張力体として働き、外部の力が作用しても屈曲、あるいは破断を回避できるようになる。なお、いずれの場合においても、芯材の外周に配置された第1の導電層15は、陽極または陰極として作用する。また、図2(b)に示すように、繊維状発光体19をリング状に連結して構成しても良く、図2(c)のA−A’線の拡大断面図に示すように、繊維状発光体19は、導電性を有する材料から成る芯材20の外周に、発光層21と、導電層22と、絶縁層23と、を順次同芯円状に配置して構成している。

【0018】

上記構成とすることで繊維状にすることが可能となり、通常の繊維と同様に織り又は編むことで、各種の織編物とすることが可能になる。

【0019】

なお、本発明において、「繊維状」とは、繊維(ファイバ)そのものを意味するものではなく、繊維状である長尺構造としたものを含むことを意味する。長尺構造である場合には、その断面形状は、円形、楕円形、矩形、扁平または多角形としても良く、その形状は限定されない。

【0020】

上記構成の繊維状発光体1に対して、電圧を印加した場合の様子を図3により説明する。図3に示すように、導電性を有する材料から成る芯材(図中、陽極24)と導電層4(図中、陰極25)との両電極間に直流電圧を数ボルト印加すると、陽極24側から電位障壁の高さ(ΔφA)を超えて発光層26に正孔27が注入されると共に、陰極25側からは電位障壁の高さ(ΔφB)を超えて発光層26に電子28がバランス良く注入される。発光層26では、注入された正孔27と電子28とが再結合して、特定波長の光が発生する。

【0021】

ここで、導電層(陰極25)と絶縁層は、可視光線領域(波長380nmから波長780nm)において、光透過性を有するべく構成すると良く、これにより、発光層26で発生した光を、光透過性を有する導電層26及び絶縁層から効率良く外部に出射させることが可能となる。なぜなら、図3(a)における繊維状発光体において、発光層26にて発生した光は、繊維状発光体の外部に出射させるために、繊維状発光体の外周を取り囲む導電層(陰極25)と絶縁層とから光を出射させる必要があり、その観点から、両層ともに光透過性を有する必要があるからである。この点、次の関係を満足させることで、発生した光を実用的な観点から、外部に取り出せることを見出した。すなわち、導電層(陰極25)の可視光線領域での全光線透過率をTb、絶縁層の可視光線領域での全光線透過率をTi、両者の全光線透過率の積をTとすると、T=Tb×Ti≧0.2の関係を満たす必要がある。

【0022】

図4の横軸には、導電層(陰極25)の全光線透過率Tbと絶縁層の全光線透過率Tiとの積Tを示し、縦軸には、発光層26から放出される光の輝度(以下、光取出し効率ηと称する。)を規格化してプロットした。なお、図4の横軸には、電導層(陰極25)と絶縁層との厚さを可変させて全光透過率Tを調整した値を示し、縦軸には、光取出し効率ηを示す。なお、光取出し効率ηは、印加電圧を制御することにより発光層26で発生しうる光の輝度を100cd/m2に設定し、また、導電層(陰極25)と絶縁層とが存在しない場合の輝度100cd/m2を1.0として規格化して、光取出し効率ηを示した。

【0023】

一般に、発光体における光取出し効率ηは、少なくとも0.05以上必要とされる。全光線透過率(T)が0.05未満になると、発光体の外部に実効的な光を取出すことが難しくなるからである。この定義を踏まえて、図4に示すグラフを詳細に観察すると、図中aに示すように、全光線透過率Tは0.2以上とすることが必要になることが判明した。また、図4から明らかなように、全光線透過率(T)が、0.2あるいは0.4であるときに、光取出し効率ηの変曲点が存在し、両変曲点での傾きが大きくなることが判明している。この理由は明確ではないが、全光線透過率(T)が0.2未満になると、発光層で生じた光が、導電層の全光線透過率と、絶縁層の全光線透過率の積に基づき単純に光透過するのではなく、両層を形成する材料の屈折率の差に起因して、繊維状の長手方向に伝播するものと考えられる。

【0024】

一方、全光線透過率(T)が0.4以上になると、概ね、導電層の全光線透過率Tbと、絶縁層の全光線透過率Tiの積に基づいた光取出し効率ηに近い値になることが判明している。このように、導電層の全光線透過率Tbと絶縁層の全光線透過率Tiの積Tを0.2以上とすることで、繊維状発光体の発光層内で発生した光を効率良く外部に出射させることが可能となる。なお、消費電力や実用面からも、全光線透過率(T)は0.4以上とすることが好ましい。

【0025】

また、導電層の全光線透過率Tbと絶縁層の全光線透過率Tiの大小関係に関しては、導電層と絶縁層の両者の光吸収率や屈折率の大きさ、さらに分子配向等に基づく複屈折の大きさ等に依存するため、一義的に決定することは難しいが、繊維状発光体の外部に効率良く光を出射させるためには、導電層の全光線透過率Tbに比べて、最外層に位置する絶縁層の全光線透過率Tiを大きくすることが好ましい。

【0026】

次に、本発明の実施の形態に係る繊維状発光体の構成材料を説明する。

【0027】

発光層用の材料としては、加工性(繊維化)や各種発光性能(希望とする発光色、発光輝度、さらに発光寿命等)を考慮して選択する必要があるが、実用性の面からは、π共役系材料とすることが好ましい。ここで、π共役系材料は、ベンゼンのように、単結合と二重結合とが繰り返し長く繋がっている分子を意味し、π電子が比較的小さなエネルギで取出し易く、動き易いという性質を有する(吉野勝美著、「有機ELのはなし」、頁23、日刊工業新聞社)。発光層をπ共役系材料から形成することで、発光層に加えて、芯材(及び第1の導電層)、導電層(及び第2の導電層)及び絶縁層を、一気に繊維状発光体に形成することが可能となり、繊維状発光体の柔軟性を高めることができる。

【0028】

π共役系材料としては、キノリノール誘導体、フルオレン誘導体、フタロシアニン誘導体、トリフェニルジアミン誘導体、ポリパラフェニレン誘導体、ジスチリスアリーレン誘導体、オキサジアゾール誘導体、ピラゾリン誘導体、ポリチオフェン誘導体、ポリ(N-アルキルカルバゾール)誘導体、ポリフェニルアセチレン誘導体、ポリフェニレンエチニレン誘導体、ポリフェニレンブタジイニレン誘導体の中から選択される一種、あるいはこれらの中から選択される一種を含む混合物とすることが好ましい。

【0029】

芯材、発光層、導電層及び絶縁層としては、水あるいは溶剤に可溶な材料を用いることが好ましい。この理由は、一般に、π共役系材料を熱溶融することは困難であり、通常の溶融複合紡糸法あるいは多層薄膜成形法を用いることが難しいからである。なお、後述するように、水あるいは溶剤に可溶な材料を、新たな成形法によって成形することで、狙いとする繊維状成形体を得ることが可能となる。

【0030】

すなわち、芯材、発光層、導電層及び絶縁層を、水又は溶剤に可溶な材料とすることで、後述する成形法を用いて、一気に多層構造化できるようにしたものである。なお、溶剤としては、ニトロベンゼン、プロピレンカーボネート、無水酢酸などの非プロトン性溶媒の他に、メタノール、エタノールなどのプロトン溶媒、あるいはエチル、トルエン、キシレンなどの希釈溶剤を用いることができるが、例示した溶剤に限定されるものではない。

【0031】

また、導電層用の材料としては、導電性ナノ粒子と光透過性を有する高分子樹脂との複合体を用いることができる。これにより、電極機能として重要となる、導電性と可視光線領域における光透過性を確保することが可能となる。

【0032】

導電性ナノ粒子としては、導電性を有し、光透過性が得られるサイズ(少なくとも可視光線領域の波長以下のサイズ)であれば、特に限定されないが、均一分散性を含めて、導電性ナノ粒子としては、Au, Ag, Pt, Pd, Ni, Al, Sn, Pb, Ti及びCの中から選択される一種を含む混合物とすることが好ましい。例えば、AuあるいはC(カーボンナノチューブであっても良い)から成るサイズ数十nmの粒子を、ポリエチレンテレフタレート(PET)中に適量均一に分散させた材料から導電層を形成することができる。なお、ナノ粒子の分散量は、使用するナノ粒子の種類や粒径、あるいはマトリックスとなる高分子樹脂の種類等により一義的に決定することができないが、約数重量%から十数重量%とすることが好ましい。なお、ナノ粒子同士の二次凝集を防止するために、ナノ粒子に表面処理をしても良い。また、ナノ粒子の径は、約50nm以下とすることが好ましい。粒子径を50nm以下とすることで、可視光線領域の入射光の波長λ(380〜780 nm)より導電性ナノ粒子の粒子径が小さくなり(概ね、粒子直径の1/10以下程度)、光透過率が高まる。

【0033】

また、導電層用の材料としては、ドーピングされたポリピロール(doped Polypyrrole)、ドーピングされたポリアニリン(doped Polyaniline)、ドーピングされたポリチオフェン(doped Polythiophene)、ドーピングされたポリアセチレン(doped Polyacethilene)、ドーピングされたポリイソチアナフテン(doped Polyisothianaphtene)及びこれらの誘導体の中から選択される少なくとも一種を用いても良い。ドーピング材(ドーパントとも称する)として、使用する導電性高分子の種類やドナー性(電子を奪う性質)、あるいはアクセプタ性(電子を与える性質)を狙うのかに応じて異なるが、例えば、導電性高分子ポリチオフェンをアクセプタ性とするために、B10Cl2-10 、Bu4NBF4-、ClO4-などを用いることができ、ドナー性とするためには、Li+、K+などを用いることができる。ドーピング材を適切な条件下で適宜用いることにより、導電率σ=102S/cm、可視光線領域における全光線透過率Tが約78%の導電層とすることができる。

【0034】

さらに、導電層用の材料としては、ポリエチレンジオキシチオフェン(PEDOT)、ポリプロピレンオキシド(PO)及びこれらの誘導体の中から選択される少なくとも一種の材料を用いることができる。例示した材料は、特に、水分散性が良く、導電性と全光線透過率とを確保した上で薄膜形成することが比較的容易となる。

【0035】

例えば、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)とを適切な割合で分散させた複合体は、導電率σ=103S/cm、全光線透過率(T)を約82%確保する事も可能であり、導電層としては好ましい。

【0036】

絶縁層用の材料としては、光透過性を有する材料を用いることが好ましい。これは、図1(a)から明らかなように、繊維状発光体の電極となる導電層に対する電気絶縁を確保して、発光層からの光を外部に出射させることが可能となるからである。また、このような材料としては、σ結合を有する高分子樹脂材料とすることが好ましく、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PSt)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリエーテルサルフォン(PES)、ポリアミド(PA)、ポリイミド(PI)及びこれらの誘導体の中から選択される一種とすることが好ましい。これにより、光透過性を有し、さらに電気絶縁性、柔軟性の高い絶縁層とすることができる。

【0037】

また、繊維状発光体は後述するように、複数種の樹脂が口金内でせん断応力を受けて吐出されるため、繊維軸方向の屈折率(nz)が、繊維断面内における直交する2軸(X軸、Y軸)のx方向の屈折率(nx)、y方向の屈折率(ny)に比べ、大きくなる傾向がある。これら3つの屈折率の異方性(すなわち、複屈折Δn)は、光の出射あるいは入射方向に影響を及ぼすため、Δnはできるだけ小さくすると良く、Δn≦0.1とすることが好ましい。逆に、複屈折Δnが0.1を超えると、特定方向(角度)への出射あるいは入射がより顕著となり、狙いとした発色が得られなくなるばかりでなく、発色の純度が濁って低品位となり、実用上、好ましくない。

【0038】

次に、本発明の実施の形態に係る繊維状発光体の製造方法を説明する。

【0039】

本発明の実施の形態に係る繊維状発光体の製造方法は、芯材用の導電性材料を成形用口金の中心に配置し、芯材用の導電性材料の外周に、発光層用材料、導電層用材料及び絶縁層用材料を順番に層状にして、それぞれ水又は溶剤に可溶な状態の溶液として配置し、それらを公知の湿式紡糸法を使って吐出させても良い。より好ましくは、各溶液に電圧を印加しながら、口金内で合流・吐出(射出成形)させて、繊維状の発光体とすることが界面における密着安定性、並びにその界面に形成される異種材料同士の電位障壁高さの制御性、の点から望ましい。

【0040】

このように第1の導電層、発光層、第2の導電層及び絶縁層として、水又は溶剤に可溶な材料を用いることで、熱的に不融な材料であっても、多層構造体を一気に成形することが可能となる。

【0041】

さらに、図1(a)に示した繊維状発光体の一例を挙げ、詳細に説明する。

【0042】

図1(a)に示す繊維状発光体1は、前述したように、繊維状の芯材2と、発光層3と、導電層4と、絶縁層5との4層から形成される同芯円状の構造を有する。

【0043】

上記4材料を熱溶融して4層構造、あるいはそれ以上の多層構造を形成する方法としては、公知の多層構造形成用の口金(例えば、特公昭57−20842、特公昭53−8806)を装着した溶融複合紡糸装置により可能であるが、一般にπ共役系材料を熱溶融することは困難である。このため、水あるいは溶剤に可溶なπ共役系材料を用いるか、又はある溶剤で可溶化できるような工夫をした上で、特殊な複合紡糸法(例えば、エレクトロスピニング法)を用いて、繊維状発光体を成形することが可能であることを見出したものである。エレクトロスピニング法とは、高分子溶液に高電圧を印加して、溶液をスプレーすることでファイバとするものである。ファイバの太さは、印加電圧、溶液濃度、スプレーの飛散距離に依存する。

【0044】

さらに、具体的な材料を挙げて、繊維状発光体の製造方法を説明する。

【0045】

まず、水または溶剤に可溶な導電性を有する芯材2及び導電層4用の材料として、ポリエチレンジオキシチオフェン(PEDOT)/ポリスチレンスルフォン酸(PSS)の水分散複合体(重量%比として、1.6/1)を準備し、発光層として、トルエンで希釈したポリフェニレンビニレン(PPV)、絶縁層として、o-クロロフェノールで希釈したポリエチレンテレフタレート(PET)をそれぞれ準備する。

【0046】

次に、準備した3種類の溶液を用いて、エレクトロスピニング装置を用いて射出成形をして同芯円状の構造とする。ここで使用するエレクトロスピニング装置上部のホッパー部に位置する溶液貯留部の拡大図を図5に示す。図5に示すように、溶液貯留部29の口金30内には、射出成形用の溶液を個別に導入可能に区分けされている。口金30内の中心部には導電性を有する芯材2(例えば、陽極)用の溶液aが導入され、その外周に、順番に発光層3用の溶液b、導電層4(例えば、陰極)用の溶液c及び絶縁層5用の溶液dが導入されるよう区分けされ、各溶液a〜dには、それぞれ電極棒31〜34が配置される。そして、口金30の最終吐出孔35の先端部に配置された収集板36をマイナス電位として、各溶液の電圧A〜Dを適宜設定している。

【0047】

図5に示すエレクトロスピニング装置の溶液貯留部29に、溶剤で希釈した各溶液を導入した後、口金30内で同芯円状に合流させて、それを吐出孔から射出成形して固化させると、4層の同芯円状の構造体とした繊維を連続的に得ることができる。なお、各溶液の濃度と印加電圧の大きさ、さらに最終吐出孔35と収集板36との距離は、繊維状構造体を形成する上で極めて重要な因子となる。各溶液の濃度は、使用する材料、使用環境温度等にも依存することから、規定値に設定することができないが、概ね、約数十cps〜約数千cpsとすることが好ましい。さらに、各溶液に対して印加する電圧は、繊維状構造体を形成するために、数千V〜数万Vに設定することが好ましい。上記電圧を、各溶液中の電極棒(例えば、Pt)と、収集板36(マイナス電位とする)との間に印加することで、最終吐出孔35から繊維状構造体を吐出させることが可能となる。ここで、最終吐出孔35と収集板36との距離は、繊維状構造体を硬化させるとの観点から、室温下では約数十cm〜数百cmとすることが好ましい。また、印加電圧に関しては、低すぎるか、あるいは電極棒と収集板36との間に印加する電圧の極性が反対になると、連続した繊維状構造体を形成することができず、溶液がインクジェット口から吐出されるように、溶液バブルとなり収集板36に付着するに留まる。

【0048】

さらに、二種類の材料を組み合わせて射出成形する際の印加電圧を説明する。

【0049】

ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)を含む水分散複合体(重量%比として、1/1.6)とした場合には、電圧を約5000〜6500Vとし、トルエンで希釈したポリフェニレンビニレン(PPV)とした場合には、電圧を約6500〜7500Vとして、o-クロロフェノールで希釈したポリエチレンテレフタレート(PET)とした場合には、電圧を約7000〜8100Vとして印加することが好ましい。

【0050】

さらに、上記エレクトロスピニング法を用いて、繊維状発光体を一気に吐出(射出成形)して多層構造にすると、図3に示すように、芯材2と発光層3との界面における電位障壁ΔΦa、及び導電層4と発光層3との界面における電位障壁ΔΦbが極めて小さくなることが判明した。この理由については明確ではないが、通常の多層薄膜積層形成法、すなわち、従来のLayer by layerによる多層積層化に比べ、本発明の同芯円状構造(多層構造)体では、各層界面の形成プロセスが、口金内で一気に形成されることから、異種材料からなる各層界面における電位障壁の高さΔΦも、エネルギー収支的に安定化し、即ち、より小さくなることが理由と考えられる。

【0051】

従来のLayer by layerによる多層薄膜積層を形成する方法として、通常、ドライプロセス(例えば、真空蒸着法、電子ビーム法、プラズマ重合法、スパッタリング法、イオンプレーティング法、分子線エピタキシー法など)、あるいはウェットプロセス(例えば、スピンコート法、キャスティング法、スプレー法、ディップ法、LB法、複合紡糸法など)を用いることができるが、一例として真空蒸着法を挙げて説明する。

【0052】

真空蒸着法においては、真空下で蒸着を行うものであるが、実際には、約10-6〜10-8Torrの環境下であり完全な真空状態ではなく、酸素などの残留気体が存在する。さらに、真空下において、ある層を形成するために、個々の島状粒子を基板に付着させた後、最近接の粒子同士を凝集させて、さらに大きな粒子に成長させていく。この粒子成長とそれに伴う連続層の形成は、一種の熱的に安定した状態とみなすことができる。この後、引き続き、第2層が同様に形成されていくため、第一層と第二層との間に、異種材料による明確な界面が形成されるものと考えられる。

【0053】

これに対して、ここで言う繊維状発光体の製造方法とは、例えば、エレクトロスピニング装置(図5参照)下部に設置された複合口金内で、導電性を有する芯材用、発光層用、導電層用、さらに絶縁層用の4溶液が、分流、合流することにより同芯円状構造(多層構造)体の原形が一度に形成され、そして、最終口金孔からその同芯円状構造(多層構造)体の形状を保持した状態で、細化、固化されることになる。

【0054】

このように上記繊維状発光体の製造方法を用いることにより、同芯円状構造(多層構造)体を一気に連続形成することが可能となり、プロセスの簡略化及びこれに基づく低コスト化を達成することができる。また、多層構造の形成プロセスは、従来のLayer by layerによるものとは本質的に異なり、層形成用の溶液を口金内で分流、合流させた後、最終吐出孔から一気に吐出させるという新規な方法によるため、従来のLayer by layerによる方法に比べて、各層の界面における電位障壁の高さΦを、1/2から1/4にまで容易に低くできるという利点も生まれ、繊維状発光体の低電圧駆動化と長寿命化を実現することができる。さらに、多層構造体を一気に連続して形成することが可能であるため、多層構造体を作製する際のプロセスを軽減化し、低コスト化を図ることができる。

【0055】

また、本発明に係る繊維状発光体は、上記繊維状発光体の製造方法を用いて製造された発光体であり、この繊維状発光体を用いることで、撚り糸、織物、編物、アパレルや夜間での歩行者用の視認性向上の衣服(衣類)、自動車用シートなどのファブリック、さらに照明体、光源色を呈する新規な意匠体として使用することができる。

【0056】

図6、図7に、繊維状発光体を用いて形成した物品の一例であり、図6(a)〜(c)は、織物とした例、図7(a)(b)は、自動車用シートの材料に使用した応用例である。繊維状発光体は、通常の繊維と同様のフレキシビリティを持つため、図7(a) (b)に示すように、各種形状に織物化することが可能であり、これらを用いて応用した物品とすることもできる。

【実施例】

【0057】

以下、さらに具体的に実施例に基づいて説明するが、例示した実施例に限定されるものではない。

【0058】

〔実施例1〕

実施例1では、図1(a)に示す同芯円状構造(多層構造)体の繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の材料として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用溶液として、トルエンで希釈されたポリフェニレンビニレン(PPV)溶液、陽極(導電層)用の材料として、前述したポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、絶縁層用材料として、o-クロロフェノールで希釈されたポリエチレンテレフタレート(PET)溶液を準備した。

【0059】

次に、図5に示すエレクトロスピニング装置内の溶液貯蔵部に、準備した各溶液を投入した後、電極棒を配置し、電極棒と収集板との間に高電圧を印加して、最終吐出孔から同芯円状構造(多層構造)体を吐出させて繊維状発光体とした。なお、印加電圧を制御することで各層の厚さを変えることができるが、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用のPEDOT/PSS溶液への印加電圧を6100V、絶縁層用の溶液への印加電圧を7800V、最終吐出孔と収集板との距離を100cmとした。

【0060】

導電層の可視光線領域での全光線透過率Tbと、絶縁層の可視光線領域での全光線透過率Tiとの積である両者の全光線透過率Tは、石英ガラス板上に同一厚さの各層を塗布した試料を使用し、分光光度計(日立製作所製、U-4000)を用いて測定することで算出することができる。また、得られた繊維状発光体から出射される発光輝度を輝度計(コニカミノルタ製CA-1500)により測定した。なお、この時、陽極と陰極との間に直流電圧10Vを一定の値として印加した。

【0061】

〔実施例2〕

実施例2では、実施例1に対し、印加電圧を制御することで各層の厚さを変えた。具体的には、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用のPEDOT/PSS溶液への印加電圧を5800V、絶縁層用の溶液への印加電圧を7600Vに変えた以外は、実施例1と同様の条件を用いて、同芯円状構造(多層構造)の繊維状発光体を製造した。

【0062】

〔実施例3〕

実施例3では、実施例1に対し、印加電圧を制御することで各層の厚さを変えた。具体的には、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用のPEDOT/PSS溶液への印加電圧を5500V、絶縁層用の溶液への印加電圧を7200Vに変えた以外は、実施例1と同様の方法を用いて、同芯円状構造(多層構造体)の繊維状発光体を製造した。

【0063】

〔実施例4〕

実施例4では、図1(b)に示す矩形状構造体(多層構造)の繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の溶液として、ポリエチレンジオキシチオフェン(PEDOD)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、トルエンで希釈したポリフェニレンビニレン(PPV)溶液、陽極(導電層)用の溶液として、前述したポリエチレンジオキシチオフェン(PEDOD)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、絶縁層用の溶液として、O-クロロフェノールで希釈したポリエチレンテレフタレート(PET)溶液を準備した。これ以外は、実施例1と同様の方法を用いて、繊維状発光体を製造した。

【0064】

〔実施例5〕

実施例5では、実施例4と同様に図4(b)に示す矩形状構造体(多層構造)の繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の材料として、ポリエチレンジオキシチオフェン(PEDOD)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の材料として、キシレンで希釈したポリフルオレン(PFO)溶液、陽極(導電層)用の材料として、イソプロピルアルコールにカーボンナノチューブ(SWNT)を10重量%分散した溶液、また、絶縁層用の材料として、O-クロロフェノールで希釈したポリエチレンナフタレート(PEN)溶液を準備した。

【0065】

図5に示すエレクトロスピニング装置内の溶液貯蔵部に、上記4層用の溶液を投入し、さらに電極棒を配置し、電極棒と収集板との間に高電圧を印加することにより、最終吐出孔から同芯円状構造(多層構造)体を吐出させて繊維状発光体とした。なお、各層の印加電圧は、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用の溶液への印加電圧を6300V、絶縁層用の溶液への印加電圧を7900Vとした。それ以外は、実施例1と同様の方法を用いて、繊維状発光体を製造した。

【0066】

〔実施例6〕

実施例6では、図2(a)に示す同心円状構造体(非導電性基材の外周に多層構造を形成)とした繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の材料として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、キシレンで希釈されたポリフルオレン溶液、陽極(導電層)用の溶液として、イソプロピルアルコールにカーボンナノチューブ(SWNT)を10重量%分散した溶液、絶縁層用の溶液として、キシレンで希釈したポリエチレンテレフタレート(PET)溶液を準備した。

【0067】

図5のエレクトロスピニング装置内の溶液貯蔵部に、上記4層用の溶液を投入し、さらに電極棒を配置し、収集板との間に高電圧を印加して、最終吐出孔から同芯円状構造(多層構造)体を吐出させて繊維状発光体とした。なお、各層の印加電圧は、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPFO溶液への印加電圧を6800V、陽極(導電層)用の溶液への印加電圧を6300V、絶縁層用の溶液への印加電圧を7600Vとした。印加電圧を変えた以外は、実施例1と同様の方法を用いて、繊維状発光体を製造した。

【0068】

〔比較例1〕

比較例1では、基材と、基材上に第2の導電層と、発光層と、第1の導電層とを順番に積層して、多層積層構造体の発光体とした。多層積層構造体の発光体を構成する各層の材料については、陰極(第1の導電層)用の溶液として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、トルエンで希釈したポリフェニレンビニレン(PPV)溶液、陽極(第2の導電層)用の溶液として、前述したポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、絶縁層用の溶液として、o-クロロフェノールで希釈したポリエチレンテレフタレート(PET)溶液を準備した。

【0069】

まず、石英ガラス基板上に、陰極(第1の導電層)用のPEDOT/PSS溶液をスピンコート法により形成、固化して、層厚を150nmとした。引き続き、陰極上に、発光層用のPPV溶液をスピンコート法により形成、固化して、層厚を60nmnとし、さらに、その上に陽極(第2の導電層)用のPEDOT/PSS溶液を形成、固化して、層厚を150nmとした。最後に、絶縁層用の溶液を形成、固化して、層厚を100nmとした多層積層構造の発光体とした。

【0070】

〔比較例2〕

比較例2では、比較例1と同様に、多層積層構造体の発光体を製造した。発光体を構成する各層の材料としては、陰極(第1の導電層)用の溶液として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、キシレンで希釈したポリフルオレン(PFO)溶液、陽極(第2の導電層)用の溶液として、イソプロピルアルコールにカーボンナノチューブ(SWNT)を10重量%分散した溶液、絶縁層用の溶液として、O-クロロフェノールで希釈したポリエチレンテレフタレート(PET)溶液を準備した。

【0071】

まず、石英ガラス基板上に、陰極(第1の導電層)用のPEDOT/PSS溶液をスピンコート法により形成、固化し、層厚を150nmとした。引き続き、その陰極(第1の導電層)上に、発光層用のPFO溶液をスピンコート法により形成、固化し、層厚を80nmnとした後、さらに、その上に陽極(第2の導電層)用のSWNT溶液を形成、固化させて層厚を150nmとした。最後に、絶縁層用の溶液を形成、固化して、層厚を110nmとして多層構造体の発光体を製造した。

【0072】

得られた実施例1〜実施例6、比較例1及び比較例2の各発光体について、芯材(第1の導電層)と発光層との界面における電位障壁の高さΦと、発光層と導電層(第2の導電層)との界面における電位障壁の高さΦとの値を、大気中光電子分光装置(理研計器製、AC-2)を用いて測定した。測定結果を表1に示す。

【表1】

【0073】

表1に示すように、発光層と、発光層の両側に配置した芯材(第1の導電層)及び導電層(又は第2の導電層)の各界面における電位障壁の高さを比較すると、比較例に比べて、実施例の電位障壁の高さが小さくなっていることが判明した。実施例の中でも、電位障壁の高さが低くなるにつれて輝度も高くなり、発光性能が向上し、さらに、全光線透過率の積Tの値が大きくなると、発光性能がより一層向上することが判明した。

【図面の簡単な説明】

【0074】

【図1】本発明の実施の形態に係る繊維状発光体の一例を示す図であり、(a)は、断面形状を円形とした模式図、(b)は、断面形状を矩形とした模式図。

【図2】本発明の他の形態に係る繊維状発光体の一例を示す図であり、(a)は、断面形状を円形とした模式図、(b)は、断面形状を矩形とした模式図。

【図3】本発明の実施の形態に係る繊維状発光体に電圧を印加した時の発光メカニズムを説明する図である。

【図4】導電層の全光線透過率Tbと絶縁層の全光線透過率Tiとの積Tと、発光層から放出される光の輝度(光取出し効率η)との関係を示すグラフである。

【図5】本発明の実施の形態に係る繊維状発光体の製造方法において使用するエレクトロスピニング装置の溶液貯蔵部の拡大図である。

【図6】本発明の実施の形態に係る繊維状発光体を用いて形成した物品の一例を示し、(a)〜(c)は、織物の拡大上面図である。

【図7】本発明の実施の形態に係る繊維状発光体を用いた物品の一例を示し、(a)、(b)は、自動車用シートの材料として用いた例を示す図である。

【符号の説明】

【0075】

1…繊維状発光体,

2…繊維状の芯材,

3…発光層,

4…導電層,

5…絶縁層,

6…電源,

【技術分野】

【0001】

本発明は、ディスプレイ、照明体、光通信用光源などの各用途に適用されて、電圧の印加により発光する繊維状発光体、その製造方法及びそれを用いた物品に関する。

【背景技術】

【0002】

最近の情報化、IT技術の進展はすさまじく、光を発するルミネッセンス素子、レーザなどの各素子の開発が加速している。これらの各素子では、素子内部で生成した光を外部に効率良く出射させることが肝心となる。このため、発光効率の高い材料の開発、あるいは光損失することなく光を出射させる(光取出し効率を高める)研究が進められており、例えば、素子の内部で発生した光を外部に取出すために、光取出し面に透明電極(光透過性を有する電極)を配置している。

【0003】

上記構成の発光素子は、各種ディスプレイ、メータ、信号、インジケータ、照明体、光通信用光源などに適用され、フラットTV一つを取り上げても、高輝度、広視野角をメリットとしたプラズマディスプレイ、有機エレクトロルミネッセンス(EL)ディスプレイ、フィールドエミッションディスプレイなどの様々な方式の研究が勢力的になされている。TV以外にも、パソコン用ディスプレイ、自動車用ナビゲーションなどの各種フラットパネルディスプレイ、あるいは、モバイル化の進展と共に、携帯電話、電子ペーパ及びモバイル用パソコンとしても利用されている。

【0004】

上記発光素子においては、陽極と陰極とが、発光層を介してサンドイッチ型に配置された構成を有する。この発光素子を機構的にみると、陽極と発光層との接合界面、及び陰極と発光層との接合界面における荷電キャリア(電子、正孔)の動きを積極的に利用して、電子的または光学的な機能を発現させている。

【0005】

発光素子の代表例として、最近脚光を浴びている有機エレクトロルミネッセンス(EL)素子を挙げて、さらに詳しく、その構成と作用を説明する。

【0006】

有機エレクトロルミネッセンス(EL)素子は、透明基板(ガラス、樹脂)上に、陽極として透明電極(ITO: Indium Tin Oxide)を配置し、透明電極上に、それぞれ発光層と、陰極として電極(Mg・Ag)を配置し、多層積層構造としている。さらに、陽極と陰極との間に電源を接続し、電圧を印加できる構成としている。

【0007】

上記構成の有機エレクトロルミネッセンス素子では、陽極と陰極の間に印加された電圧により、正孔が、陽極側から発光層に向かって接合界面の電位障壁の高さΔφを乗り越えて注入されると共に、電子が、陰極側から発光層に向かって接合界面の電位障壁の高さΔφを超えて注入されて、電子と正孔とが再結合して発光する。そして、電子と正孔との再結合により生じた発光を透明電極(陽極)側から出射させることで、発光素子の外部に光を取出す仕組みとなっている。

【0008】

例えば、透明電極(陽極)であるITOのイオン化ポテンシャルの大きさΦaは、約4.5〜4.7eV程度であるのに対し、発光層の最高空準位であるHOMO(Highest Occupied Molecular Orbital)の大きさΦHは、約5.4〜5.8eVであり、陽極と発光層との接合界面における電位障壁の高さΔΦは、0.7eV〜1.3eVと非常に大きい。電位障壁が高くなると、陽極側から正孔が注入され難くなり、狙いとする発光輝度を得るためには、陽極と陰極との間に印加する電圧を高くせざるを得なくなり、この結果、有機EL素子の低電圧駆動を妨げることになっていた。さらに、陰極から注入される電子との注入バランスを確保することも非常に困難となり、安定した発光を維持することが難しくなっていた。

【0009】

そこで、陽極(透明電極:ITO)を固定しておき、陽極と発光層との間に、両者の電位障壁の高さが中間レベルとなるバッファー層を挿入する方法が開示されている(非特許文献1参照)。この方法によれば、バッファー層を挿入して陽極と発光層との間のエネルギー差を段階的に変えることで、正孔(ホール)が電位障壁の高さΔΦを乗り越え易くなり、陽極側から発光層に向かい容易に移動できるようにしている。しかし、バッファー層の最低空準位(Lowest Unoccupied Molecular Orbital: LUMO)と最高空準位(HOMO)の大きさΦL、ΦHは、任意に制御できるものではなく、また、塗布、硬化などのプロセスも増えて、コストが上昇する恐れを有していた。

【0010】

また、陽極材料を考慮すると、前述したITO薄膜以外にも、ATO( Antimon doped Tin Oxide)、FTO(F doped Tin Oxide )、ZnO(Zinc Oxide)などが知られており、いずれも無機材料であるため柔軟性に欠けていた。さらに、陰極材料の場合にも、仕事関数の比較的小さい合金(例えば、Mg/Ag、Mg/In、Li/Alなど)や、金属材料(例えば、Alなど)を使用する必要があり、同様に柔軟性に欠けていた。

【0011】

上記構成の発光素子は、例えば、構成材料をドライプロセス(例えば、真空蒸着)を用いて、ガラス又はフレキシブル樹脂基板上に、電極(例えば、陽極としてITO)を形成し、電極上に順次積層するか、あるいは水又は溶剤に可溶な材料を、ウェットプロセス(スピンコート法やキャスティング法などの薄膜形成法、インクジェット法などの印刷技術)により、順次、ガラスあるいはフレキシブルな樹脂基板上に、直接印刷する方法が検討されている。

【非特許文献1】「有機ELの話」、第49頁、日刊工業新聞社編

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、前述した発光素子は、ガラスや樹脂などのフラットな基板上に、電極や発光層などを順次積層して多層構造としたため、柔軟性に優れる繊維状とすることが困難であり、ディスプレイ(高輝度かつ視野角依存性の少ないフラットパネルディスプレイ、又は持ち運びが自由なフレキシブルディスプレイ(丸められるディスプレイ))、ウェアラブルディスプレイ、フラットあるいは形状自由度の高い照明体、光通信用の高輝度光源などの用途に使用することが困難であった。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するためになされたものであり、すなわち、本発明の繊維状発光体は、導電性材料から成る繊維状の芯材と、芯材の外周に設けられた発光層と、発光層の外周に設けられた導電層と、導電層の外周に設けられた絶縁層と、を備え、芯材と導電層との間に、電圧を印加して発光させることを要旨とする。

【0014】

本発明の繊維状発光体の製造方法は、芯材用の導電性材料を成形用口金の中心に配置し、芯材用の導電性材料の外周に、発光層用材料、導電層用材料及び絶縁層用材料を順番に層状にして、それぞれ水又は溶剤に可溶な状態の溶液として配置し、各溶液に電圧を印加しながら、同時に射出成形をして、繊維状の発光体とすることを要旨とする。

【発明の効果】

【0015】

本発明によれば、発光性能と柔軟性に優れた繊維状の発光体を得る事ができる。従って、柔軟性が要求される新規な意匠体の表示体や照明体としても使用することができる。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照して、本発明の実施の形態に係る繊維状発光体、その製造方法及びこれを用いた物品について説明をする。

【0017】

図1(a)は、本発明の実施の形態に係る繊維状発光体1の断面図であり、図1(b)は、断面形状を矩形とした繊維状発光体7の断面図である。図1(a)及び図1(b)に示すように、繊維状発光体1,7は、導電性を有する材料から成る繊維状の芯材2,8を配置し、芯材2,8の外周に、発光層3,9と、導電層4,10と、絶縁層5,11と、を順次同芯円状に配置して構成している。さらに、導電性を有する材料から成る繊維状の芯材2,8と、導電層4,10とに電源6,12を接続して、電圧を印加する構成としている。これにより、芯材2,8と導電層4,10とが電極の機能を果たし、発光層3,9から印加電圧の大きさに応じて発光が生じる。なお、芯材2,8は、導電性を有する材料に限定されず、図2(a)の繊維状発光体13に示すように、非導電性の基材14を芯材として、非導電性の基材14の外周に、第1の導電層15と、発光層16と、第2の導電層17と、絶縁層18と、を順次同芯円状に配置して構成しても良い。このような構造とすることにより、芯材が抗張力体として働き、外部の力が作用しても屈曲、あるいは破断を回避できるようになる。なお、いずれの場合においても、芯材の外周に配置された第1の導電層15は、陽極または陰極として作用する。また、図2(b)に示すように、繊維状発光体19をリング状に連結して構成しても良く、図2(c)のA−A’線の拡大断面図に示すように、繊維状発光体19は、導電性を有する材料から成る芯材20の外周に、発光層21と、導電層22と、絶縁層23と、を順次同芯円状に配置して構成している。

【0018】

上記構成とすることで繊維状にすることが可能となり、通常の繊維と同様に織り又は編むことで、各種の織編物とすることが可能になる。

【0019】

なお、本発明において、「繊維状」とは、繊維(ファイバ)そのものを意味するものではなく、繊維状である長尺構造としたものを含むことを意味する。長尺構造である場合には、その断面形状は、円形、楕円形、矩形、扁平または多角形としても良く、その形状は限定されない。

【0020】

上記構成の繊維状発光体1に対して、電圧を印加した場合の様子を図3により説明する。図3に示すように、導電性を有する材料から成る芯材(図中、陽極24)と導電層4(図中、陰極25)との両電極間に直流電圧を数ボルト印加すると、陽極24側から電位障壁の高さ(ΔφA)を超えて発光層26に正孔27が注入されると共に、陰極25側からは電位障壁の高さ(ΔφB)を超えて発光層26に電子28がバランス良く注入される。発光層26では、注入された正孔27と電子28とが再結合して、特定波長の光が発生する。

【0021】

ここで、導電層(陰極25)と絶縁層は、可視光線領域(波長380nmから波長780nm)において、光透過性を有するべく構成すると良く、これにより、発光層26で発生した光を、光透過性を有する導電層26及び絶縁層から効率良く外部に出射させることが可能となる。なぜなら、図3(a)における繊維状発光体において、発光層26にて発生した光は、繊維状発光体の外部に出射させるために、繊維状発光体の外周を取り囲む導電層(陰極25)と絶縁層とから光を出射させる必要があり、その観点から、両層ともに光透過性を有する必要があるからである。この点、次の関係を満足させることで、発生した光を実用的な観点から、外部に取り出せることを見出した。すなわち、導電層(陰極25)の可視光線領域での全光線透過率をTb、絶縁層の可視光線領域での全光線透過率をTi、両者の全光線透過率の積をTとすると、T=Tb×Ti≧0.2の関係を満たす必要がある。

【0022】

図4の横軸には、導電層(陰極25)の全光線透過率Tbと絶縁層の全光線透過率Tiとの積Tを示し、縦軸には、発光層26から放出される光の輝度(以下、光取出し効率ηと称する。)を規格化してプロットした。なお、図4の横軸には、電導層(陰極25)と絶縁層との厚さを可変させて全光透過率Tを調整した値を示し、縦軸には、光取出し効率ηを示す。なお、光取出し効率ηは、印加電圧を制御することにより発光層26で発生しうる光の輝度を100cd/m2に設定し、また、導電層(陰極25)と絶縁層とが存在しない場合の輝度100cd/m2を1.0として規格化して、光取出し効率ηを示した。

【0023】

一般に、発光体における光取出し効率ηは、少なくとも0.05以上必要とされる。全光線透過率(T)が0.05未満になると、発光体の外部に実効的な光を取出すことが難しくなるからである。この定義を踏まえて、図4に示すグラフを詳細に観察すると、図中aに示すように、全光線透過率Tは0.2以上とすることが必要になることが判明した。また、図4から明らかなように、全光線透過率(T)が、0.2あるいは0.4であるときに、光取出し効率ηの変曲点が存在し、両変曲点での傾きが大きくなることが判明している。この理由は明確ではないが、全光線透過率(T)が0.2未満になると、発光層で生じた光が、導電層の全光線透過率と、絶縁層の全光線透過率の積に基づき単純に光透過するのではなく、両層を形成する材料の屈折率の差に起因して、繊維状の長手方向に伝播するものと考えられる。

【0024】

一方、全光線透過率(T)が0.4以上になると、概ね、導電層の全光線透過率Tbと、絶縁層の全光線透過率Tiの積に基づいた光取出し効率ηに近い値になることが判明している。このように、導電層の全光線透過率Tbと絶縁層の全光線透過率Tiの積Tを0.2以上とすることで、繊維状発光体の発光層内で発生した光を効率良く外部に出射させることが可能となる。なお、消費電力や実用面からも、全光線透過率(T)は0.4以上とすることが好ましい。

【0025】

また、導電層の全光線透過率Tbと絶縁層の全光線透過率Tiの大小関係に関しては、導電層と絶縁層の両者の光吸収率や屈折率の大きさ、さらに分子配向等に基づく複屈折の大きさ等に依存するため、一義的に決定することは難しいが、繊維状発光体の外部に効率良く光を出射させるためには、導電層の全光線透過率Tbに比べて、最外層に位置する絶縁層の全光線透過率Tiを大きくすることが好ましい。

【0026】

次に、本発明の実施の形態に係る繊維状発光体の構成材料を説明する。

【0027】

発光層用の材料としては、加工性(繊維化)や各種発光性能(希望とする発光色、発光輝度、さらに発光寿命等)を考慮して選択する必要があるが、実用性の面からは、π共役系材料とすることが好ましい。ここで、π共役系材料は、ベンゼンのように、単結合と二重結合とが繰り返し長く繋がっている分子を意味し、π電子が比較的小さなエネルギで取出し易く、動き易いという性質を有する(吉野勝美著、「有機ELのはなし」、頁23、日刊工業新聞社)。発光層をπ共役系材料から形成することで、発光層に加えて、芯材(及び第1の導電層)、導電層(及び第2の導電層)及び絶縁層を、一気に繊維状発光体に形成することが可能となり、繊維状発光体の柔軟性を高めることができる。

【0028】

π共役系材料としては、キノリノール誘導体、フルオレン誘導体、フタロシアニン誘導体、トリフェニルジアミン誘導体、ポリパラフェニレン誘導体、ジスチリスアリーレン誘導体、オキサジアゾール誘導体、ピラゾリン誘導体、ポリチオフェン誘導体、ポリ(N-アルキルカルバゾール)誘導体、ポリフェニルアセチレン誘導体、ポリフェニレンエチニレン誘導体、ポリフェニレンブタジイニレン誘導体の中から選択される一種、あるいはこれらの中から選択される一種を含む混合物とすることが好ましい。

【0029】

芯材、発光層、導電層及び絶縁層としては、水あるいは溶剤に可溶な材料を用いることが好ましい。この理由は、一般に、π共役系材料を熱溶融することは困難であり、通常の溶融複合紡糸法あるいは多層薄膜成形法を用いることが難しいからである。なお、後述するように、水あるいは溶剤に可溶な材料を、新たな成形法によって成形することで、狙いとする繊維状成形体を得ることが可能となる。

【0030】

すなわち、芯材、発光層、導電層及び絶縁層を、水又は溶剤に可溶な材料とすることで、後述する成形法を用いて、一気に多層構造化できるようにしたものである。なお、溶剤としては、ニトロベンゼン、プロピレンカーボネート、無水酢酸などの非プロトン性溶媒の他に、メタノール、エタノールなどのプロトン溶媒、あるいはエチル、トルエン、キシレンなどの希釈溶剤を用いることができるが、例示した溶剤に限定されるものではない。

【0031】

また、導電層用の材料としては、導電性ナノ粒子と光透過性を有する高分子樹脂との複合体を用いることができる。これにより、電極機能として重要となる、導電性と可視光線領域における光透過性を確保することが可能となる。

【0032】

導電性ナノ粒子としては、導電性を有し、光透過性が得られるサイズ(少なくとも可視光線領域の波長以下のサイズ)であれば、特に限定されないが、均一分散性を含めて、導電性ナノ粒子としては、Au, Ag, Pt, Pd, Ni, Al, Sn, Pb, Ti及びCの中から選択される一種を含む混合物とすることが好ましい。例えば、AuあるいはC(カーボンナノチューブであっても良い)から成るサイズ数十nmの粒子を、ポリエチレンテレフタレート(PET)中に適量均一に分散させた材料から導電層を形成することができる。なお、ナノ粒子の分散量は、使用するナノ粒子の種類や粒径、あるいはマトリックスとなる高分子樹脂の種類等により一義的に決定することができないが、約数重量%から十数重量%とすることが好ましい。なお、ナノ粒子同士の二次凝集を防止するために、ナノ粒子に表面処理をしても良い。また、ナノ粒子の径は、約50nm以下とすることが好ましい。粒子径を50nm以下とすることで、可視光線領域の入射光の波長λ(380〜780 nm)より導電性ナノ粒子の粒子径が小さくなり(概ね、粒子直径の1/10以下程度)、光透過率が高まる。

【0033】

また、導電層用の材料としては、ドーピングされたポリピロール(doped Polypyrrole)、ドーピングされたポリアニリン(doped Polyaniline)、ドーピングされたポリチオフェン(doped Polythiophene)、ドーピングされたポリアセチレン(doped Polyacethilene)、ドーピングされたポリイソチアナフテン(doped Polyisothianaphtene)及びこれらの誘導体の中から選択される少なくとも一種を用いても良い。ドーピング材(ドーパントとも称する)として、使用する導電性高分子の種類やドナー性(電子を奪う性質)、あるいはアクセプタ性(電子を与える性質)を狙うのかに応じて異なるが、例えば、導電性高分子ポリチオフェンをアクセプタ性とするために、B10Cl2-10 、Bu4NBF4-、ClO4-などを用いることができ、ドナー性とするためには、Li+、K+などを用いることができる。ドーピング材を適切な条件下で適宜用いることにより、導電率σ=102S/cm、可視光線領域における全光線透過率Tが約78%の導電層とすることができる。

【0034】

さらに、導電層用の材料としては、ポリエチレンジオキシチオフェン(PEDOT)、ポリプロピレンオキシド(PO)及びこれらの誘導体の中から選択される少なくとも一種の材料を用いることができる。例示した材料は、特に、水分散性が良く、導電性と全光線透過率とを確保した上で薄膜形成することが比較的容易となる。

【0035】

例えば、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)とを適切な割合で分散させた複合体は、導電率σ=103S/cm、全光線透過率(T)を約82%確保する事も可能であり、導電層としては好ましい。

【0036】

絶縁層用の材料としては、光透過性を有する材料を用いることが好ましい。これは、図1(a)から明らかなように、繊維状発光体の電極となる導電層に対する電気絶縁を確保して、発光層からの光を外部に出射させることが可能となるからである。また、このような材料としては、σ結合を有する高分子樹脂材料とすることが好ましく、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PSt)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリエーテルサルフォン(PES)、ポリアミド(PA)、ポリイミド(PI)及びこれらの誘導体の中から選択される一種とすることが好ましい。これにより、光透過性を有し、さらに電気絶縁性、柔軟性の高い絶縁層とすることができる。

【0037】

また、繊維状発光体は後述するように、複数種の樹脂が口金内でせん断応力を受けて吐出されるため、繊維軸方向の屈折率(nz)が、繊維断面内における直交する2軸(X軸、Y軸)のx方向の屈折率(nx)、y方向の屈折率(ny)に比べ、大きくなる傾向がある。これら3つの屈折率の異方性(すなわち、複屈折Δn)は、光の出射あるいは入射方向に影響を及ぼすため、Δnはできるだけ小さくすると良く、Δn≦0.1とすることが好ましい。逆に、複屈折Δnが0.1を超えると、特定方向(角度)への出射あるいは入射がより顕著となり、狙いとした発色が得られなくなるばかりでなく、発色の純度が濁って低品位となり、実用上、好ましくない。

【0038】

次に、本発明の実施の形態に係る繊維状発光体の製造方法を説明する。

【0039】

本発明の実施の形態に係る繊維状発光体の製造方法は、芯材用の導電性材料を成形用口金の中心に配置し、芯材用の導電性材料の外周に、発光層用材料、導電層用材料及び絶縁層用材料を順番に層状にして、それぞれ水又は溶剤に可溶な状態の溶液として配置し、それらを公知の湿式紡糸法を使って吐出させても良い。より好ましくは、各溶液に電圧を印加しながら、口金内で合流・吐出(射出成形)させて、繊維状の発光体とすることが界面における密着安定性、並びにその界面に形成される異種材料同士の電位障壁高さの制御性、の点から望ましい。

【0040】

このように第1の導電層、発光層、第2の導電層及び絶縁層として、水又は溶剤に可溶な材料を用いることで、熱的に不融な材料であっても、多層構造体を一気に成形することが可能となる。

【0041】

さらに、図1(a)に示した繊維状発光体の一例を挙げ、詳細に説明する。

【0042】

図1(a)に示す繊維状発光体1は、前述したように、繊維状の芯材2と、発光層3と、導電層4と、絶縁層5との4層から形成される同芯円状の構造を有する。

【0043】

上記4材料を熱溶融して4層構造、あるいはそれ以上の多層構造を形成する方法としては、公知の多層構造形成用の口金(例えば、特公昭57−20842、特公昭53−8806)を装着した溶融複合紡糸装置により可能であるが、一般にπ共役系材料を熱溶融することは困難である。このため、水あるいは溶剤に可溶なπ共役系材料を用いるか、又はある溶剤で可溶化できるような工夫をした上で、特殊な複合紡糸法(例えば、エレクトロスピニング法)を用いて、繊維状発光体を成形することが可能であることを見出したものである。エレクトロスピニング法とは、高分子溶液に高電圧を印加して、溶液をスプレーすることでファイバとするものである。ファイバの太さは、印加電圧、溶液濃度、スプレーの飛散距離に依存する。

【0044】

さらに、具体的な材料を挙げて、繊維状発光体の製造方法を説明する。

【0045】

まず、水または溶剤に可溶な導電性を有する芯材2及び導電層4用の材料として、ポリエチレンジオキシチオフェン(PEDOT)/ポリスチレンスルフォン酸(PSS)の水分散複合体(重量%比として、1.6/1)を準備し、発光層として、トルエンで希釈したポリフェニレンビニレン(PPV)、絶縁層として、o-クロロフェノールで希釈したポリエチレンテレフタレート(PET)をそれぞれ準備する。

【0046】

次に、準備した3種類の溶液を用いて、エレクトロスピニング装置を用いて射出成形をして同芯円状の構造とする。ここで使用するエレクトロスピニング装置上部のホッパー部に位置する溶液貯留部の拡大図を図5に示す。図5に示すように、溶液貯留部29の口金30内には、射出成形用の溶液を個別に導入可能に区分けされている。口金30内の中心部には導電性を有する芯材2(例えば、陽極)用の溶液aが導入され、その外周に、順番に発光層3用の溶液b、導電層4(例えば、陰極)用の溶液c及び絶縁層5用の溶液dが導入されるよう区分けされ、各溶液a〜dには、それぞれ電極棒31〜34が配置される。そして、口金30の最終吐出孔35の先端部に配置された収集板36をマイナス電位として、各溶液の電圧A〜Dを適宜設定している。

【0047】

図5に示すエレクトロスピニング装置の溶液貯留部29に、溶剤で希釈した各溶液を導入した後、口金30内で同芯円状に合流させて、それを吐出孔から射出成形して固化させると、4層の同芯円状の構造体とした繊維を連続的に得ることができる。なお、各溶液の濃度と印加電圧の大きさ、さらに最終吐出孔35と収集板36との距離は、繊維状構造体を形成する上で極めて重要な因子となる。各溶液の濃度は、使用する材料、使用環境温度等にも依存することから、規定値に設定することができないが、概ね、約数十cps〜約数千cpsとすることが好ましい。さらに、各溶液に対して印加する電圧は、繊維状構造体を形成するために、数千V〜数万Vに設定することが好ましい。上記電圧を、各溶液中の電極棒(例えば、Pt)と、収集板36(マイナス電位とする)との間に印加することで、最終吐出孔35から繊維状構造体を吐出させることが可能となる。ここで、最終吐出孔35と収集板36との距離は、繊維状構造体を硬化させるとの観点から、室温下では約数十cm〜数百cmとすることが好ましい。また、印加電圧に関しては、低すぎるか、あるいは電極棒と収集板36との間に印加する電圧の極性が反対になると、連続した繊維状構造体を形成することができず、溶液がインクジェット口から吐出されるように、溶液バブルとなり収集板36に付着するに留まる。

【0048】

さらに、二種類の材料を組み合わせて射出成形する際の印加電圧を説明する。

【0049】

ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)を含む水分散複合体(重量%比として、1/1.6)とした場合には、電圧を約5000〜6500Vとし、トルエンで希釈したポリフェニレンビニレン(PPV)とした場合には、電圧を約6500〜7500Vとして、o-クロロフェノールで希釈したポリエチレンテレフタレート(PET)とした場合には、電圧を約7000〜8100Vとして印加することが好ましい。

【0050】

さらに、上記エレクトロスピニング法を用いて、繊維状発光体を一気に吐出(射出成形)して多層構造にすると、図3に示すように、芯材2と発光層3との界面における電位障壁ΔΦa、及び導電層4と発光層3との界面における電位障壁ΔΦbが極めて小さくなることが判明した。この理由については明確ではないが、通常の多層薄膜積層形成法、すなわち、従来のLayer by layerによる多層積層化に比べ、本発明の同芯円状構造(多層構造)体では、各層界面の形成プロセスが、口金内で一気に形成されることから、異種材料からなる各層界面における電位障壁の高さΔΦも、エネルギー収支的に安定化し、即ち、より小さくなることが理由と考えられる。

【0051】

従来のLayer by layerによる多層薄膜積層を形成する方法として、通常、ドライプロセス(例えば、真空蒸着法、電子ビーム法、プラズマ重合法、スパッタリング法、イオンプレーティング法、分子線エピタキシー法など)、あるいはウェットプロセス(例えば、スピンコート法、キャスティング法、スプレー法、ディップ法、LB法、複合紡糸法など)を用いることができるが、一例として真空蒸着法を挙げて説明する。

【0052】

真空蒸着法においては、真空下で蒸着を行うものであるが、実際には、約10-6〜10-8Torrの環境下であり完全な真空状態ではなく、酸素などの残留気体が存在する。さらに、真空下において、ある層を形成するために、個々の島状粒子を基板に付着させた後、最近接の粒子同士を凝集させて、さらに大きな粒子に成長させていく。この粒子成長とそれに伴う連続層の形成は、一種の熱的に安定した状態とみなすことができる。この後、引き続き、第2層が同様に形成されていくため、第一層と第二層との間に、異種材料による明確な界面が形成されるものと考えられる。

【0053】

これに対して、ここで言う繊維状発光体の製造方法とは、例えば、エレクトロスピニング装置(図5参照)下部に設置された複合口金内で、導電性を有する芯材用、発光層用、導電層用、さらに絶縁層用の4溶液が、分流、合流することにより同芯円状構造(多層構造)体の原形が一度に形成され、そして、最終口金孔からその同芯円状構造(多層構造)体の形状を保持した状態で、細化、固化されることになる。

【0054】

このように上記繊維状発光体の製造方法を用いることにより、同芯円状構造(多層構造)体を一気に連続形成することが可能となり、プロセスの簡略化及びこれに基づく低コスト化を達成することができる。また、多層構造の形成プロセスは、従来のLayer by layerによるものとは本質的に異なり、層形成用の溶液を口金内で分流、合流させた後、最終吐出孔から一気に吐出させるという新規な方法によるため、従来のLayer by layerによる方法に比べて、各層の界面における電位障壁の高さΦを、1/2から1/4にまで容易に低くできるという利点も生まれ、繊維状発光体の低電圧駆動化と長寿命化を実現することができる。さらに、多層構造体を一気に連続して形成することが可能であるため、多層構造体を作製する際のプロセスを軽減化し、低コスト化を図ることができる。

【0055】

また、本発明に係る繊維状発光体は、上記繊維状発光体の製造方法を用いて製造された発光体であり、この繊維状発光体を用いることで、撚り糸、織物、編物、アパレルや夜間での歩行者用の視認性向上の衣服(衣類)、自動車用シートなどのファブリック、さらに照明体、光源色を呈する新規な意匠体として使用することができる。

【0056】

図6、図7に、繊維状発光体を用いて形成した物品の一例であり、図6(a)〜(c)は、織物とした例、図7(a)(b)は、自動車用シートの材料に使用した応用例である。繊維状発光体は、通常の繊維と同様のフレキシビリティを持つため、図7(a) (b)に示すように、各種形状に織物化することが可能であり、これらを用いて応用した物品とすることもできる。

【実施例】

【0057】

以下、さらに具体的に実施例に基づいて説明するが、例示した実施例に限定されるものではない。

【0058】

〔実施例1〕

実施例1では、図1(a)に示す同芯円状構造(多層構造)体の繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の材料として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用溶液として、トルエンで希釈されたポリフェニレンビニレン(PPV)溶液、陽極(導電層)用の材料として、前述したポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、絶縁層用材料として、o-クロロフェノールで希釈されたポリエチレンテレフタレート(PET)溶液を準備した。

【0059】

次に、図5に示すエレクトロスピニング装置内の溶液貯蔵部に、準備した各溶液を投入した後、電極棒を配置し、電極棒と収集板との間に高電圧を印加して、最終吐出孔から同芯円状構造(多層構造)体を吐出させて繊維状発光体とした。なお、印加電圧を制御することで各層の厚さを変えることができるが、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用のPEDOT/PSS溶液への印加電圧を6100V、絶縁層用の溶液への印加電圧を7800V、最終吐出孔と収集板との距離を100cmとした。

【0060】

導電層の可視光線領域での全光線透過率Tbと、絶縁層の可視光線領域での全光線透過率Tiとの積である両者の全光線透過率Tは、石英ガラス板上に同一厚さの各層を塗布した試料を使用し、分光光度計(日立製作所製、U-4000)を用いて測定することで算出することができる。また、得られた繊維状発光体から出射される発光輝度を輝度計(コニカミノルタ製CA-1500)により測定した。なお、この時、陽極と陰極との間に直流電圧10Vを一定の値として印加した。

【0061】

〔実施例2〕

実施例2では、実施例1に対し、印加電圧を制御することで各層の厚さを変えた。具体的には、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用のPEDOT/PSS溶液への印加電圧を5800V、絶縁層用の溶液への印加電圧を7600Vに変えた以外は、実施例1と同様の条件を用いて、同芯円状構造(多層構造)の繊維状発光体を製造した。

【0062】

〔実施例3〕

実施例3では、実施例1に対し、印加電圧を制御することで各層の厚さを変えた。具体的には、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用のPEDOT/PSS溶液への印加電圧を5500V、絶縁層用の溶液への印加電圧を7200Vに変えた以外は、実施例1と同様の方法を用いて、同芯円状構造(多層構造体)の繊維状発光体を製造した。

【0063】

〔実施例4〕

実施例4では、図1(b)に示す矩形状構造体(多層構造)の繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の溶液として、ポリエチレンジオキシチオフェン(PEDOD)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、トルエンで希釈したポリフェニレンビニレン(PPV)溶液、陽極(導電層)用の溶液として、前述したポリエチレンジオキシチオフェン(PEDOD)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、絶縁層用の溶液として、O-クロロフェノールで希釈したポリエチレンテレフタレート(PET)溶液を準備した。これ以外は、実施例1と同様の方法を用いて、繊維状発光体を製造した。

【0064】

〔実施例5〕

実施例5では、実施例4と同様に図4(b)に示す矩形状構造体(多層構造)の繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の材料として、ポリエチレンジオキシチオフェン(PEDOD)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の材料として、キシレンで希釈したポリフルオレン(PFO)溶液、陽極(導電層)用の材料として、イソプロピルアルコールにカーボンナノチューブ(SWNT)を10重量%分散した溶液、また、絶縁層用の材料として、O-クロロフェノールで希釈したポリエチレンナフタレート(PEN)溶液を準備した。

【0065】

図5に示すエレクトロスピニング装置内の溶液貯蔵部に、上記4層用の溶液を投入し、さらに電極棒を配置し、電極棒と収集板との間に高電圧を印加することにより、最終吐出孔から同芯円状構造(多層構造)体を吐出させて繊維状発光体とした。なお、各層の印加電圧は、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPPV溶液への印加電圧を6500V、陽極(導電層)用の溶液への印加電圧を6300V、絶縁層用の溶液への印加電圧を7900Vとした。それ以外は、実施例1と同様の方法を用いて、繊維状発光体を製造した。

【0066】

〔実施例6〕

実施例6では、図2(a)に示す同心円状構造体(非導電性基材の外周に多層構造を形成)とした繊維状発光体を製造した。繊維状発光体を構成する各層の材料については、陰極(芯材)用の材料として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、キシレンで希釈されたポリフルオレン溶液、陽極(導電層)用の溶液として、イソプロピルアルコールにカーボンナノチューブ(SWNT)を10重量%分散した溶液、絶縁層用の溶液として、キシレンで希釈したポリエチレンテレフタレート(PET)溶液を準備した。

【0067】

図5のエレクトロスピニング装置内の溶液貯蔵部に、上記4層用の溶液を投入し、さらに電極棒を配置し、収集板との間に高電圧を印加して、最終吐出孔から同芯円状構造(多層構造)体を吐出させて繊維状発光体とした。なお、各層の印加電圧は、陰極(芯材)用のPEDOT/PSS溶液への印加電圧を6000V、発光層用のPFO溶液への印加電圧を6800V、陽極(導電層)用の溶液への印加電圧を6300V、絶縁層用の溶液への印加電圧を7600Vとした。印加電圧を変えた以外は、実施例1と同様の方法を用いて、繊維状発光体を製造した。

【0068】

〔比較例1〕

比較例1では、基材と、基材上に第2の導電層と、発光層と、第1の導電層とを順番に積層して、多層積層構造体の発光体とした。多層積層構造体の発光体を構成する各層の材料については、陰極(第1の導電層)用の溶液として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、トルエンで希釈したポリフェニレンビニレン(PPV)溶液、陽極(第2の導電層)用の溶液として、前述したポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、絶縁層用の溶液として、o-クロロフェノールで希釈したポリエチレンテレフタレート(PET)溶液を準備した。

【0069】

まず、石英ガラス基板上に、陰極(第1の導電層)用のPEDOT/PSS溶液をスピンコート法により形成、固化して、層厚を150nmとした。引き続き、陰極上に、発光層用のPPV溶液をスピンコート法により形成、固化して、層厚を60nmnとし、さらに、その上に陽極(第2の導電層)用のPEDOT/PSS溶液を形成、固化して、層厚を150nmとした。最後に、絶縁層用の溶液を形成、固化して、層厚を100nmとした多層積層構造の発光体とした。

【0070】

〔比較例2〕

比較例2では、比較例1と同様に、多層積層構造体の発光体を製造した。発光体を構成する各層の材料としては、陰極(第1の導電層)用の溶液として、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルフォン酸(PSS)の水分散複合溶液(PEDOT/PSS=1/1.6)、発光層用の溶液として、キシレンで希釈したポリフルオレン(PFO)溶液、陽極(第2の導電層)用の溶液として、イソプロピルアルコールにカーボンナノチューブ(SWNT)を10重量%分散した溶液、絶縁層用の溶液として、O-クロロフェノールで希釈したポリエチレンテレフタレート(PET)溶液を準備した。

【0071】

まず、石英ガラス基板上に、陰極(第1の導電層)用のPEDOT/PSS溶液をスピンコート法により形成、固化し、層厚を150nmとした。引き続き、その陰極(第1の導電層)上に、発光層用のPFO溶液をスピンコート法により形成、固化し、層厚を80nmnとした後、さらに、その上に陽極(第2の導電層)用のSWNT溶液を形成、固化させて層厚を150nmとした。最後に、絶縁層用の溶液を形成、固化して、層厚を110nmとして多層構造体の発光体を製造した。

【0072】

得られた実施例1〜実施例6、比較例1及び比較例2の各発光体について、芯材(第1の導電層)と発光層との界面における電位障壁の高さΦと、発光層と導電層(第2の導電層)との界面における電位障壁の高さΦとの値を、大気中光電子分光装置(理研計器製、AC-2)を用いて測定した。測定結果を表1に示す。

【表1】

【0073】

表1に示すように、発光層と、発光層の両側に配置した芯材(第1の導電層)及び導電層(又は第2の導電層)の各界面における電位障壁の高さを比較すると、比較例に比べて、実施例の電位障壁の高さが小さくなっていることが判明した。実施例の中でも、電位障壁の高さが低くなるにつれて輝度も高くなり、発光性能が向上し、さらに、全光線透過率の積Tの値が大きくなると、発光性能がより一層向上することが判明した。

【図面の簡単な説明】

【0074】

【図1】本発明の実施の形態に係る繊維状発光体の一例を示す図であり、(a)は、断面形状を円形とした模式図、(b)は、断面形状を矩形とした模式図。

【図2】本発明の他の形態に係る繊維状発光体の一例を示す図であり、(a)は、断面形状を円形とした模式図、(b)は、断面形状を矩形とした模式図。

【図3】本発明の実施の形態に係る繊維状発光体に電圧を印加した時の発光メカニズムを説明する図である。

【図4】導電層の全光線透過率Tbと絶縁層の全光線透過率Tiとの積Tと、発光層から放出される光の輝度(光取出し効率η)との関係を示すグラフである。

【図5】本発明の実施の形態に係る繊維状発光体の製造方法において使用するエレクトロスピニング装置の溶液貯蔵部の拡大図である。

【図6】本発明の実施の形態に係る繊維状発光体を用いて形成した物品の一例を示し、(a)〜(c)は、織物の拡大上面図である。

【図7】本発明の実施の形態に係る繊維状発光体を用いた物品の一例を示し、(a)、(b)は、自動車用シートの材料として用いた例を示す図である。

【符号の説明】

【0075】

1…繊維状発光体,

2…繊維状の芯材,

3…発光層,

4…導電層,

5…絶縁層,

6…電源,

【特許請求の範囲】

【請求項1】

導電性材料から成る繊維状の芯材と、

前記芯材の外周に設けられた発光層と、

前記発光層の外周に設けられた導電層と、

前記導電層の外周に設けられた絶縁層と、を備え、前記芯材と前記導電層との間に、電圧を印加して発光させることを特徴とする繊維状発光体。

【請求項2】

前記導電層及び前記絶縁層は、波長380nmから波長780nmまでの可視光線領域において光透過性を有することを特徴とする請求項1記載の繊維状発光体。

【請求項3】

前記導電層の可視光線領域における全光線透過率をTb、前記絶縁層の全光線透過率をTi、両者の全光線透過率の積をTとしたとき、T= Tb×Ti≧ 0.2を満たすことを特徴とする請求項2記載の繊維状発光体。

【請求項4】

前記発光層は、π共役系材料から成ることを特徴とする請求項1乃至3のいずれか1項に記載の繊維状発光体。

【請求項5】

前記π共役系材料は、キノリノール誘導体、フルオレン誘導体、フタロシアニン誘導体、トリフェニルジアミン誘導体、ポリパラフェニレン誘導体、ジスチリスアリーレン誘導体、オキサジアゾール誘導体、ピラゾリン誘導体、ポリチオフェン誘導体、ポリ(N-アルキルカルバゾール)誘導体、ポリフェニルアセチレン誘導体、ポリフェニレンエチニレン誘導体及びポリフェニレンブタジイニレン誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項1乃至4のいずれか1項に記載の繊維状発光体。

【請求項6】

前記芯材、前記発光層、前記導電層及び前記絶縁層は、水または溶剤に可溶な材料から成ることを特徴とする請求項1乃至5のいずれか1項に記載の繊維状発光体。

【請求項7】

前記導電層は、導電性ナノ粒子と光透過性を有する高分子樹脂との複合体から成ることを特徴とする請求項6記載の繊維状発光体。

【請求項8】

前記導電性ナノ粒子は、Au, Ag, Pt, Pd, Ni, Al, Sn, Pb, Ti及びCの中から選択される一種を少なくとも含むことを特徴とする請求項7記載の繊維状発光体。

【請求項9】

前記導電層は、ドーピングされたポリピロール、ドーピングされたポリアニリン、ドーピングされたポリチオフェン、ドーピングされたポリアセチレン、ドーピングされたポリイソチアナフテン及びこれらの誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項6記載の繊維状発光体。

【請求項10】

前記導電層は、ポリエチレンジオキシチオフェン、ポリプロピレンオキシド及びこれらの誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項6記載の繊維状発光体。

【請求項11】

前記絶縁層は、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリメチルメタクリレート、ポリエーテルサルフォン、ポリアミド、ポリイミド及びこれらの誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項1乃至10のいずれか1項に記載の繊維状発光体。

【請求項12】

芯材用の導電性材料を成形用口金の中心に配置し、前記芯材用の導電性材料の外周に、発光層用材料、導電層用材料及び絶縁層用材料を順番に層状にして、それぞれ水又は溶剤に可溶な状態の溶液として配置し、

前記各溶液に電圧を印加しながら、同時に射出成形をして、繊維状の発光体とすることを特徴とする繊維状発光体の製造方法。

【請求項13】

請求項12記載の繊維状発光体の製造方法を用いて製造された繊維状発光体。

【請求項14】

請求項1乃至13のいずれか1項に記載の繊維状発光体を用いた表示体又は照明体のいずれかの物品。

【請求項15】

請求項1乃至13のいずれか1項に記載の繊維状発光体を用いた衣類。

【請求項16】

請求項1乃至13のいずれか1項に記載の繊維状発光体を用いた自動車用シート。

【請求項1】

導電性材料から成る繊維状の芯材と、

前記芯材の外周に設けられた発光層と、

前記発光層の外周に設けられた導電層と、

前記導電層の外周に設けられた絶縁層と、を備え、前記芯材と前記導電層との間に、電圧を印加して発光させることを特徴とする繊維状発光体。

【請求項2】

前記導電層及び前記絶縁層は、波長380nmから波長780nmまでの可視光線領域において光透過性を有することを特徴とする請求項1記載の繊維状発光体。

【請求項3】

前記導電層の可視光線領域における全光線透過率をTb、前記絶縁層の全光線透過率をTi、両者の全光線透過率の積をTとしたとき、T= Tb×Ti≧ 0.2を満たすことを特徴とする請求項2記載の繊維状発光体。

【請求項4】

前記発光層は、π共役系材料から成ることを特徴とする請求項1乃至3のいずれか1項に記載の繊維状発光体。

【請求項5】

前記π共役系材料は、キノリノール誘導体、フルオレン誘導体、フタロシアニン誘導体、トリフェニルジアミン誘導体、ポリパラフェニレン誘導体、ジスチリスアリーレン誘導体、オキサジアゾール誘導体、ピラゾリン誘導体、ポリチオフェン誘導体、ポリ(N-アルキルカルバゾール)誘導体、ポリフェニルアセチレン誘導体、ポリフェニレンエチニレン誘導体及びポリフェニレンブタジイニレン誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項1乃至4のいずれか1項に記載の繊維状発光体。

【請求項6】

前記芯材、前記発光層、前記導電層及び前記絶縁層は、水または溶剤に可溶な材料から成ることを特徴とする請求項1乃至5のいずれか1項に記載の繊維状発光体。

【請求項7】

前記導電層は、導電性ナノ粒子と光透過性を有する高分子樹脂との複合体から成ることを特徴とする請求項6記載の繊維状発光体。

【請求項8】

前記導電性ナノ粒子は、Au, Ag, Pt, Pd, Ni, Al, Sn, Pb, Ti及びCの中から選択される一種を少なくとも含むことを特徴とする請求項7記載の繊維状発光体。

【請求項9】

前記導電層は、ドーピングされたポリピロール、ドーピングされたポリアニリン、ドーピングされたポリチオフェン、ドーピングされたポリアセチレン、ドーピングされたポリイソチアナフテン及びこれらの誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項6記載の繊維状発光体。

【請求項10】

前記導電層は、ポリエチレンジオキシチオフェン、ポリプロピレンオキシド及びこれらの誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項6記載の繊維状発光体。

【請求項11】

前記絶縁層は、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリメチルメタクリレート、ポリエーテルサルフォン、ポリアミド、ポリイミド及びこれらの誘導体の中から選択される少なくとも一種を含むことを特徴とする請求項1乃至10のいずれか1項に記載の繊維状発光体。

【請求項12】

芯材用の導電性材料を成形用口金の中心に配置し、前記芯材用の導電性材料の外周に、発光層用材料、導電層用材料及び絶縁層用材料を順番に層状にして、それぞれ水又は溶剤に可溶な状態の溶液として配置し、

前記各溶液に電圧を印加しながら、同時に射出成形をして、繊維状の発光体とすることを特徴とする繊維状発光体の製造方法。

【請求項13】

請求項12記載の繊維状発光体の製造方法を用いて製造された繊維状発光体。

【請求項14】

請求項1乃至13のいずれか1項に記載の繊維状発光体を用いた表示体又は照明体のいずれかの物品。

【請求項15】

請求項1乃至13のいずれか1項に記載の繊維状発光体を用いた衣類。

【請求項16】

請求項1乃至13のいずれか1項に記載の繊維状発光体を用いた自動車用シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−234413(P2007−234413A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−55023(P2006−55023)

【出願日】平成18年3月1日(2006.3.1)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月1日(2006.3.1)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]