繊維補強コードの芯材ピッチ可変方法、繊維補強ゴムホースの製造方法

【課題】繊維補強コードにおける芯材ピッチが並列方向においては極力均一化された状態で可変できるよう、改善された繊維補強コードの芯材ピッチ可変方法を提供する。

【解決手段】繊維補強コードの芯材ピッチ可変方法において、ロール部材rの外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成されたピッチ可変ロールRを用意し、並列配置された複数の芯材3をゴム4で被覆して成る広幅ベルト状の繊維補強コード5を、加熱された状態でピッチ可変ロールRに巻付けて相対摺動させて搬送するとともに、ピッチ可変ロールRへの巻付角度を繊維補強コード5の搬送距離に従属させて制御する。

【解決手段】繊維補強コードの芯材ピッチ可変方法において、ロール部材rの外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成されたピッチ可変ロールRを用意し、並列配置された複数の芯材3をゴム4で被覆して成る広幅ベルト状の繊維補強コード5を、加熱された状態でピッチ可変ロールRに巻付けて相対摺動させて搬送するとともに、ピッチ可変ロールRへの巻付角度を繊維補強コード5の搬送距離に従属させて制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、並列に配された複数本の芯材をゴムで被覆して成る扁平な繊維補強コードを、テーパ部を有する筒状ゴムの外周面に螺旋状に巻付けて筒状ゴムの外周に繊維補強層を形成する繊維補強ゴムホースの製造方法、及び繊維補強ゴムホースの製造過程において生じる台形繊維補強コードを作成するための繊維補強コードの芯材ピッチ可変方法に関するものである。

【背景技術】

【0002】

上記の繊維補強コードは、複数本の芯材を列状に並べた状態、即ち並列状態でゴム被覆して成る広幅ベルト状のものであり、これをテーパ部を有する筒状ゴムに巻付けて加硫処理することにより、繊維補強ゴムホースが構成される。この繊維補強ゴムホースは、例えば、スクイーズ式ポンプのポンピングチューブとして用いられる。ポンピングチューブには、頻繁な変形に耐え得る柔軟性と強度とが求められるとともに、吐出側ほど高い耐圧性が要求される。

【0003】

つまり、径の大なる吸入側では芯材のピッチが広く、径の細くなる吐出側では芯材のピッチが狭くなるように、ポンピングチューブにおいては芯材ピッチを漸変させることが必要であり、それに使用される繊維補強ゴムホースとしては、その芯材ピッチを漸変させてあるものが要求される。また、他の用途に用いられる繊維補強ゴムホースでは、その径の大小に反比例して芯材ピッチを大小させるもの等もある。

【0004】

従来、この種の繊維補強コードの芯材ピッチを変更させる方法や、それを用いて作成される繊維補強ゴムホースの製造方法としては特許文献1において開示されたものが知られている。それは、列状に配された複数本の芯材のそれぞれをゴム被覆してから合流させ、その合流させるためのガイドの幅を変更することにより、断面形状が扁平な繊維補強コードにおける芯材ピッチや全幅を変更させる技術を開示している。また、そのガイドによって幅寸法を所定の値に制御してから、その平ベルト状の繊維補強コードを筒状ゴムの外周に巻付かせて繊維補強ゴムホースを作成する技術も開示している。

【0005】

しかしながら、特許文献1に示された技術、即ち、ガイド幅変更によって芯材ピッチを変える方法では、芯材ピッチが不均一になり易い問題がある。つまり、並列配置された複数本のゴム被覆コードの全体幅を、その左右両端のみに作用するガイドを用いて全幅を狭め、それによって芯材ピッチを縮小させる方法であり、左右の端部においては隣合う芯材のピッチはよく狭められるが、ガイドの影響が及び難い左右中央部分においては隣合う芯材のピッチはさほど狭められず、結果として、芯材ピッチが幅方向においてばらついてしまうことが容易に予測されるからである。

【特許文献1】特開2004−106223号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記実情に鑑みることにより、繊維補強コードにおける隣合う芯材どうしのピッチが並列方向においては極力均一化された状態で可変できるよう、改善された繊維補強コードの芯材ピッチ可変方法、及びそれによって作成される台形繊維補強コードを用いる繊維補強ゴムホースの製造方法を提供する点にある。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、繊維補強コードの芯材ピッチ可変方法において、摺接部材rの外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成されたピッチ可変具Rを用意し、並列配置された複数の芯材3をゴム4で被覆して成る広幅ベルト状の繊維補強コード5を、加熱された状態で前記ピッチ可変具Rに巻付けて相対摺動させて搬送するとともに、前記ピッチ可変具Rへの巻付角度を繊維補強コード5の搬送距離に従属させて制御することを特徴とするものである。

【0008】

請求項2に係る発明は、請求項1に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変具Rとして、前記摺接部材rであるロール部材の外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成されたピッチ可変ロールを用いることを特徴とするものである。

【0009】

請求項3に係る発明は、請求項2に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変ロールRとして、前記正突条螺旋1及び逆突条螺旋2のピッチが前記ロール部材rの幅方向で外側ほど大となるピッチ可変構造のものを用いることを特徴とするものである。

【0010】

請求項4に係る発明は、請求項2又は3に記載の繊維補強コードの芯材ピッチ可変方法において、前記繊維補強コード5が前記ピッチ可変ロールRに巻き付けられて摺動する際に、前記ピッチ可変ロールRを回動させることを特徴とするものである。

【0011】

請求項5に係る発明は、請求項2〜4の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変ロールRに対する繊維補強コード5の搬送方向で上手側と下手側との少なくとも一方にガイドローラ11を配備し、前記繊維補強コード5を前記ピッチ可変ロールRと前記ガイドローラ11とに亘ってたすき掛け状態に取回した状態として、前記ガイドローラ11又は前記ピッチ可変ロールRを移動させて前記ガイドローラ11の前記ピッチ可変ロールRの軸心Xに対する角度位置を相対的に変更することにより、繊維補強コード5の前記ピッチ可変ロールRへの巻付角度を変更することを特徴とするものである。

【0012】

請求項6に係る発明は、請求項5に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変ロールRとして、前記正逆の突条螺旋1,2,31,32のピッチが互いに異なる第1及び第2可変ロールR1,R2を、ピッチの大なる第1可変ロールR1が前記ピッチの小なる第2可変ロールR2に対する繊維補強コードの搬送方向で上手側に位置する状態に用意し、これら各可変ロールR1,R2への繊維補強コード5の巻付角度を個別に変更調節することを特徴とするものである。

【0013】

請求項7に係る発明は、請求項6に記載の繊維補強コードの芯材ピッチ可変方法において、前記第1可変ロールR1に対する繊維補強コード5の搬送方向で上手側に位置する第1ガイドローラ11aと、前記第2可変ロールR2に対する繊維補強コード5の搬送方向で下手側に位置する第2ガイドローラ11bとを配備し、前記第1ガイドローラ11a又は前記第1可変ロールR1を移動させて前記第1ガイドローラ11aの前記第1可変ロールR1の軸心X1に対する角度位置が変更され、前記第2ガイドローラ11b又は前記第2可変ロールR2を移動させて前記第2ガイドローラ11bの前記第2可変ロールR2の軸心X2に対する角度位置が変更されるように制御することを特徴とするものである。

【0014】

請求項8に係る発明は、請求項7に記載の繊維補強コードの芯材ピッチ可変方法において、前記繊維補強コード5を、前記第1可変ロールR1と前記第2可変ロールR2とに亘ってたすき掛けする状態に取り回すことを特徴とするものである。

【0015】

請求項9に係る発明は、請求項1〜8の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法において、加熱された状態の繊維補強コード5として、並列配置された複数の芯材3をゴム4で被覆して広幅ベルト状の繊維補強コード5を作成するゴム被覆装置Cから搬出された直後の繊維補強コード5を用いることを特徴とするものである。

【0016】

請求項10に係る発明は、繊維補強ゴムホースの製造方法において、請求項1〜9の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法によって得られる繊維補強コード5Tを、筒状ゴム14の外周面に螺旋状に巻付けて前記筒状ゴム14の外周に繊維補強層17を形成することを特徴とするものである。

【0017】

請求項11に係る発明は、請求項10に記載の繊維補強ゴムホースの製造方法において、前記繊維補強コード5Tの芯材ピッチが小さい側を前記筒状ゴム14の小径側に巻き付け、芯材ピッチが大きい側を前記筒状ゴム14の大径側に巻き付けることを特徴とするものである。

【0018】

請求項12に係る発明は、繊維補強ゴムホースの製造方法において、請求項11に記載の繊維補強ゴムホースの製造方法によって得られる繊維補強ゴムホース16を、スクイーズ式ポンプ18におけるポンピングチューブ19に用いることを特徴とするものである。

【発明の効果】

【0019】

請求項1の発明によれば、繊維補強コードの広幅な面をピッチ可変具に摺動させて芯材ピッチを可変させる方法であって、芯材ピッチ可変具に形成される正逆の突条螺旋が繊維補強コードの全幅に作用するので、繊維補強コードの全幅に亘って芯材ピッチを縮小又は拡大させる力が突条螺旋から付与される。従って、繊維補強コードの複数の芯材のいずれにもその配列ピッチ(芯材ピッチ)を変更する力が作用するようになり、繊維補強コードの全幅に亘って均等又はほぼ均等に芯材ピッチを広狭に変更することが可能になる。これは、繊維補強コードの両端部にのみ幅を狭める力をガイド手段で作用させる方法(前述の特許文献1)に比べて、明らかに優れる。

【0020】

そして、ピッチ可変具と繊維補強コードとの摺動長さを変えることで、繊維補強コードの芯材ピッチの変化率(縮小率、拡大率)を変更できるとともに、巻付角度を繊維補強コードの搬送距離に従属させて変更すれば、繊維補強コードの長さに対して芯材ピッチを漸変(漸増又は漸減)することができる。これにより、例えば、テーパ部を有する筒状ゴムの外周に巻回して繊維補強ゴムホースとするに好適な平面視で台形を呈する台形繊維補強コード等、所望形状の繊維補強コードを作成することが可能になる。その結果、繊維補強コードにおける隣合う芯材どうしのピッチが並列方向においては極力均一化された状態で可変できるよう、改善された繊維補強コードの芯材ピッチ可変方法を提供することができる。

【0021】

この場合、請求項2のように、ピッチ可変具としてピッチ可変ロールを用いれば、繊維補強コードとの摺動部が円弧状となって、より円滑に突条螺旋と繊維補強コードとが摺動でき、芯材ピッチの可変動作が安定するという利点がある。また、複数の芯材ピッチを左右中央を中心にして全体的に拡縮させる方法では、複数の芯材のうちの左右で外側のものほどその移動量が大きくなるから、請求項3のように、繊維補強コードの搬送方向に対する左右方向の外側ほど突条螺旋のピッチが大となるピッチ可変ロールを用いれば、左右位置によって異なる芯材の移動量に適合した幅方向の寄せ力を繊維補強コードに付与することができ、請求項1又は2の発明による前記作用効果をより円滑に得ることが可能になる。

【0022】

請求項4の発明によれば、ピッチ可変ロールが回動自在、即ち正方向及び逆方向に回転自在な構成とするものであり、詳しくは実施形態において述べるが、ピッチ可変ロールの回動によって実質的に繊維補強コードとの摺動長さ、還元すれば巻付角度を変更調節することができるようになる。つまり、ピッチ可変ロールの駆動回動によって巻付角変更手段の機能を発揮させることができ、これとは別の巻付角変更手段を設けることなく、繊維補強コードの搬送距離に従属させて芯材ピッチを変更させる制御や、巻付角変更手段の機能を補足することが可能になり、請求項2又は3の発明による前記作用効果が合理的、経済的に得られる繊維補強コードの芯材ピッチ可変装置を提供することができる。

【0023】

請求項5の発明によれば、ピッチ可変ロール又はこれに隣合う状態で配備されたガイドローラを動かして、ガイドローラのピッチ可変ロールの軸心に対する角度位置を相対的に変更するようにしてあるから、ピッチ可変ロールとガイドローラとに亘って繊維補強コードをたすき掛けすることで、全体としてコンパクトに構成できながらも、ピッチ可変ロールへの巻付角度の変更範囲を大きくでき、芯材ピッチ変化率の大きい繊維補強コードの作成が可能な繊維補強コードの芯材ピッチ可変方法を提供することができる。

【0024】

そして、請求項6の発明のように、ピッチ可変ロールとして、突条螺旋ピッチの大なる第1可変ロールと、これの搬送方向で下手側に配置されて突条螺旋ピッチの小なる第2可変ロールとを用意し、それら両可変ロールの巻付角度が個別に変更調節されるようにすれば、繊維補強コードの芯材ピッチを無理なく段階的に(円滑に)変化させたり、第1可変ロールでは大きく変化させ、かつ、第2可変ロールでは微調整する等、種々の変化挙動の設定が可能であり、装置としての使い勝手に優れる利点が得られる。この場合の具体方法としては、請求項7の発明のように、二つの可変ロールを隣合せて配備し、その前後(搬送方向上手側及び下手側)夫々にガイドローラを配置することにより、少ない部品数としながら有効な芯材ピッチの可変が行える方法とすることができる。さらに、請求項8の発明のように、繊維補強コードを第1可変ロールと第2可変ロールとにたすき掛け状態に取回すようにすれば、省スペースとしながらこれら両可変ロールに対する繊維補強コードの巻付角度の変化範囲を大きく取ることができる利点がある。

【0025】

請求項9の発明によれば、繊維補強コードとして、被覆ゴムが高温状態で処理されるゴム被覆装置から出た直後のものを用いるので、繊維補強コードは高温のままで、還元すれば流動し易い状態のままでピッチ可変ロールの作用を受けることになり、ゴム部分を左右方向に圧縮したり膨張したりすることによる芯材ピッチの変更作用が円滑に行われるようになる。その結果、芯材ピッチ変更に有利な被覆ゴムの高温状態を、それ専用の加熱手段を不要としながら得ることができる経済的、合理的な繊維補強コードの芯材ピッチ可変方法を提供できるに至った。

【0026】

請求項10の発明によれば、芯材ピッチが所望状態に変更された繊維補強コードをテーパ部を有する筒状ゴムに螺旋状に巻回させることにより、テーパ部を有する繊維補強ゴムホ−スを作成できる繊維補強ゴムホ−スの製造方法が得られる。この場合、芯材ピッチが可変されて直ぐに筒状ゴムに巻回させるようにすれば、まだ高温状態にある繊維補強コードが筒状ゴムに巻回されることになり、専用の加熱手段を設けることなく経済的にこれら両者の一体化を促進させることができる。

【0027】

請求項11のように、繊維補強コードを、その芯材ピッチが小さい側を筒状ゴムの小径側に、かつ、芯材ピッチが大きい側を筒状ゴムの大径側に夫々巻き付けるようにすれば、径が細い部分ほど強度が高く、高圧に耐え得るといった特徴を有する繊維補強ゴムホースを作成できる繊維補強ゴムホ−スの製造方法が得られる。これは、請求項12のように、スクイーズ式ポンプにおけるポンピングチューブに好適な繊維補強ゴムホ−スの製造方法として提供することができる。

【発明を実施するための最良の形態】

【0028】

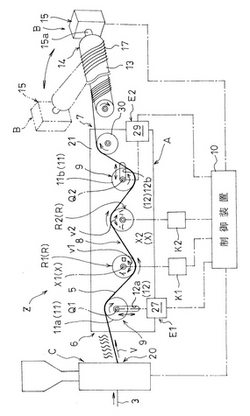

以下に、本発明による繊維補強コードの芯材ピッチ可変方法、及び繊維補強ゴムホースの製造方法の形態を、図面を参照しながら説明する。図1は繊維補強ゴムホースの製造装置全体の概略図、図2は芯材ピッチ可変装置要部の平面図、図3は巻付角変更手段の原理を示す作用図、図4〜図9は台形繊維補強コード、繊維補強ゴムホースに関する図である。図10はスクイーズ式ポンプを、図11〜図15は種々の別実施例を示す図である。

【0029】

〔実施例1〕

実施例1による繊維補強ゴムホースの製造方法は、繊維補強ゴムホースの製造装置Zにおいて、図10に示すスクイーズ式ポンプ11のポンピングチューブ19として用いられる繊維補強ゴムホース16を製造する方法である。繊維補強ゴムホース16に要求される機能を理解し易くするために、まずは最初にそのスクイーズ式ポンプ11について簡単に説明しておく。

【0030】

スクイーズ式ポンプ11は、図10に示すように、部分的にドラム37の内周に沿う状態に湾曲装備されるポンピングチューブ19と、両端にローラ36が枢支されてドラム37内において回転中心Y回りに矢印ホ方向に回転するロータ38とを有して構成されており、ポンピングチューブ19の吸入側端部19aの基端にはホッパー39が、そして、ポンピングチューブ19の吐出側端部19bには搬送チューブ40がそれぞれ連結されている。

【0031】

繊維補強ゴムホース16で成るポンピングチューブ19は、吸入側の径が太く、吐出側の径が細くなるようにほぼ全長に亘ってテーパが付けられたものであり、ポンピングチューブ吸入側端部19aに嵌合されたホッパー39にミキサー車等から搬送された生コンクリートを収容した状態で、ロータ38を矢印ホ方向に駆動回転すると、ローラ36がポンピングチューブ19を押えてその断面積を圧縮し、下から上へと回転移動するに従ってチューブ押圧箇所の周方向移動により、繊維補強ゴムホース16のテーパ部13における断面積の徐減によってチューブ内の生コンクリートの圧を高めながら押し上げ、吐出側端部19bから吐出するようになる。従って、ポンピングチューブ19には、頻繁な変形に耐え得る柔軟性と強度とが求められるとともに、吐出側ほど高い耐圧性が要求される。

【0032】

次に、繊維補強ゴムホースの製造方法等について説明する。上記スクイーズ式ポンプのポンピングチューブ19として用いられる繊維補強ゴムホース16は、次のような製造装置Zによって作成される。即ち、繊維補強ゴムホースの製造装置Zは、図1に示すように、概略、ゴム被覆装置C、繊維補強コードの芯材ピッチ可変装置A、及び巻付装置Bを有して構成されている。これらのうち、ゴム被覆装置Cと巻付装置Bと公知のものであって概略説明に止め、発明の要部である芯材ピッチ可変装置Aについて詳述するものとする。

【0033】

ゴム被覆装置Cは、並列に配置された複数本のスチールコード(芯材の一例)3を、ゴム被覆装置Cに通してそれら複数本のスチールコード3がゴム4で被覆し、断面形状が扁平な平ベルト状(図3等参照)の繊維補強コード5に形成して排出する。つまり、並列配置された複数の芯材3をゴム4で被覆して広幅ベルト状の繊維補強コード5をゴム被覆装置Cで作成し、その作成された繊維補強コード5は、繊維補強コード搬出口20から芯材ピッチ可変装置Aに向けて排出される。尚、図外の押出し機等から成るゴム被覆装置Cは公知技術に付き、これ以上の詳細説明は割愛する。また、芯材3としては、スチールコードノ他、高強度の合成樹脂繊維、カーボンファイバー等、種々のものが可能である。

【0034】

芯材ピッチ可変装置Aは、ゴム被覆装置Cから送り出されてくる扁平で一定幅の繊維補強コード5を、スチールコード3の配列ピッチPをその送り出し長さ(搬送距離)に比例して大小に漸変させることにより、全幅も可変する平面視で略台形となる台形繊維補強コード5Tに成形する装置である。その台形繊維補強コード5Tは、筒状ゴムホース14に巻回して前述のポンピングチューブ用の繊維補強ゴムホース10を形成するための中間生成物である。本製造装置Aにおいては、即座に筒状ゴムホース14に巻回されるが、台形繊維補強コード5Tを一旦保管しておき、しかる後に離れた場所、或いは他の工場にある巻付装置Bに運ぶ、という製造方法も可能である。

【0035】

さて、芯材ピッチ可変装置Aは、ゴム被覆装置Cから排出された直後の繊維補強コード5を取込み自在な入口部6と、円筒状のロール部材(摺接部材の一例)rの外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成された第1及び第2のピッチ可変ロールR1,R2と、入口部6から取込まれた繊維補強コード5をピッチ可変ロールRに巻付けて相対摺動させて出口部7に搬送する取回し機構8と、繊維補強コード5のピッチ可変ロールRへの巻付角度を変更調節自在な巻付角変更手段9と、制御装置10とを有して構成されている。

【0036】

ピッチ可変ロールRは、第1及び第2可変ロールR1,R2から成り、第1及び第2可変ロールR1,R2は、それぞれ軸心X1,X2回りに回動可能に左右の枠板21,21に隣り合わせて支持されており、第1可変ロールR1に対する繊維補強コード5の搬送方向で上手側に第1ガイドローラ11aが、かつ、第2可変ロールR2に対する繊維補強コード5の搬送方向で下手側に第2ガイドローラ11bがそれぞれ回転自在に左右の枠板21,21に支持されている。各ガイドローラ11a,11bは、共にガイド部22の左右両端に大径部23が形成されて軸心Pを有する略プーリ状のものに形成されている。

【0037】

第1ガイドローラ11aは、図1、図2に示すように、その回転軸26を左右の枠板21,21に形成された上下に長い長孔12aに沿って上下移動及び維持自在とする昇降移動機構27により、上下移動及び維持自在に構成されている。これにより、第1ガイドローラ11aの第1可変ロールR1の軸心X1に対する角度位置が変更される方向に第1ガイドローラ11aを移動自在な第1移動機構E1が構成されている。

【0038】

図3(A)に示すように、第1ガイドローラ11aが長孔12aの上端に位置しているとき(実線で示す位置)には、第1可変ロールR1における繊維補強コード5の巻付角度がθUとなり、また、第1ガイドローラ11aが長孔12aの下端に位置しているとき(仮想線で示す位置)には、第1可変ロールR1における繊維補強コード5の巻付角度がθS(θU>θS)となる。従って、第1移動機構E1の作動による第1ガイドローラ11aの昇降移動により、繊維補強コード5の第1可変ロールR1への巻付角度θ1は、θU≧θ≧θSの範囲で調節設定することができる。

【0039】

第2ガイドローラ11bは、図1に示すように、その回転軸28を左右の枠板21,21に形成された前後に長い長孔12bに沿って前後移動及び維持自在とする前後移動機構29により、前後移動及び維持自在に構成されている。これにより、第2ガイドローラ11bの第2可変ロールの軸心X2に対する角度位置が変更される方向に第2ガイドローラ11bを移動自在な第2移動機構E2が構成されている。

【0040】

取回し機構8は、第1及び第2ガイドローラ11a,11b、第1及び第2可変ロールR1,R2、及びこれらを支持する左右の枠板21,21等によって構成されている。そして、第2ガイドローラ11bの後側には、芯材ピッチ可変装置Aから出される台形繊維補強コード5の高さ位置を定める第3ガイドローラ30が、回転自在に枠板21,21に支承されている。繊維補強コード5は、三個のガイドローラ11a,11b,30と二個の可変ロールR1,R2の隣合うものどうしの間は、全てたすき掛け状態で取り回されており、各ガイドローラ11a,11b,30や可変ロールR1,R2における巻回角度を十分取れるようにしてある。

【0041】

巻付角変更手段9は、第1及び第2可変ロールR1,R2に対する繊維補強コード5の搬送方向で上手側と下手側とにガイドローラ11a,11bを配置し、繊維補強コード5を、これが可変ロールR1,R2とガイドローラ11a,11bとに亘るたすき掛け状態で巻回されるように取り回すとともに、ガイドローラ11a,11bの可変ロールR1,R2の軸心X1,X2に対する角度位置が相対的に変更される方向にガイドローラ11a,11bを移動自在な移動機構E1,E2を設けることにより、構成されている。

【0042】

図3(B)に示すように、第2ガイドローラ11bが長孔12bの前端に位置しているとき(実線で示す位置)には、第2可変ロールR2における繊維補強コード5の巻付角度がθMとなり、また、第2ガイドローラ11bが長孔12bの後端に位置しているとき(仮想線で示す位置)には、第2可変ロールR2における繊維補強コード5の巻付角度がθA(θM>θA)となる。従って、第2移動機構E2の作動による第2ガイドローラ11bの前後移動により、繊維補強コード5の第2可変ロールR2への巻付角度θ2は、θM≧θ≧θAの範囲で調節設定することができる。

【0043】

第1可変ロールR1は、図1、図2に示すように、円筒状のロール部材rの外周面に、右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが左右中心Mにおいて隣合う状態に形成され、かつ、軸心X1を有する支軸24を有して、左右の枠板21,21に回動可能に支持されている。そして、支軸24に作用して第1可変ロールR1を正逆に回動、即ち、矢印イ方向や矢印ロ方向に回転させる第1回動機構K1が装備されている。

【0044】

第2可変ロールR2は、図1、図2に示すように、円筒状のロール部材rの外周面に、右雄ネジ状の正突条螺旋31と左雄ネジ状の逆突条螺旋32とが左右中心Mにおいて隣合う状態に形成され、かつ、軸心X2を有する支軸25を有して、左右の枠板21,21に回動可能に支持されている。これら正逆の突条螺旋31,32のネジピッチは、第1可変ロールR1のそれよりも小さいものに設定されている。そして、支軸25に作用して第2可変ロールR2を正逆に回動、即ち、矢印ハ方向や矢印ニ方向に回転させる第2回動機構K2が装備されている。つまり、ピッチ可変ロールRは、正逆の突条螺旋1,2及び31,32のピッチが互いに異なる第1及び第2可変ロールR1,R2を、ピッチの大なる第1可変ロールR1がピッチの小なる第2可変ロールR2に対する繊維補強コード5の搬送方向で上手側に位置する状態で設けて構成され、巻付角変更手段9は、これら各可変ロールR1,R2への巻付角度を個別に変更調節自在なものに構成されている。

【0045】

巻付装置Bは、図1、図4に示すように、テーパ部13を有する筒状ゴム14の装着が自在な回転軸15aと、この回転軸15aを駆動回転自在な回転機構15とを有して構成されており、芯材ピッチ可変装置Aの出口部7の直後の位置に配備されている。また、図示しないが、芯材ピッチ可変装置Aから出てくる台形繊維補強コード5を筒状ゴム14に往復の螺旋状(スダレ状)に巻付けるべく、巻付装置Bの出口7に対する姿勢(向き)を変更する姿勢変更機構も存在する。つまり、回転機構15を駆動することで、その回転軸15aに外嵌装備されている筒状ゴム14を所定方向に回転させ、その外周部に台形繊維補強コード5を巻回自在である。

【0046】

これらのことから、繊維補強ゴムホースの製造装置Zは、ゴム被覆装置Cの繊維補強コード搬出口20の近傍に入口部6が位置し、かつ、巻付装置Bの近傍に出口部7が位置するように、芯材ピッチ可変装置Aとゴム被覆装置Cと巻付装置Bとを配置して構成されており、ゴム被覆装置Cから搬出される平ベルト状の繊維補強コード5を、芯材ピッチ可変装置Aにおいて台形繊維補強コード5T(又は逆台形繊維補強コード5T’)に成形してから、巻付装置Bにおいて駆動回転される筒状ゴムホース14の外周に螺旋状に巻付けることにより、筒状ゴム14の外周に繊維補強層17が形成される繊維補強ゴムホース16を作成することができる。

【0047】

図1に示すように、第1及び第2移動機構E1,E2、第1及び第2回動機構K1,K2、ゴム被覆装置C、及び回転機構15は、全て制御装置10に接続されており、互いに連係させての運転制御、即ち、第1及び第2可変ロールR1,R2での瀬に補強コード5の巻付角度θ1,θ2を、繊維補強コード5の搬送距離に従属させて変更するように、取回し機構8と巻付角変更手段9とを制御装置10で制御できるようになっている。ゴム被覆装置Cから出てくる熱い(高温の)繊維補強ゴムコード5を、その熱い状態で第1及び第2可変ロールR1,R2の外周面に摺動させることにより、繊維補強ゴムコード5の芯材ピッチP及び全幅Wの広狭を漸増又は漸減させることができる。

【0048】

このような制御方法により、ゴム被覆装置Cから送り出される芯材ピッチP及び全幅が共に一定値の繊維補強コード5を、図4に示すように、芯材ピッチ可変装置Aからは、芯材ピッチP及び全幅が長手方向において漸変する台形繊維補強コード5Tに成形することが可能である。図4において、幅広部分の芯材ピッチP1と、幅狭部分の芯材ピッチP2とには、P1>P2の関係が形成されており、繊維補強コード5の芯材ピッチPを、第1可変ロールR1では10%で、第2可変ロールR2では4%といった具合に、二つの可変ロールR1,R2を用いて段階的に縮小できるように構成されている。

【0049】

一例として、繊維補強ゴムホース10を作るに適した台形繊維補強コード5Tを作成するには、次のように制御する。即ち、繊維補強コード5を速度Vで搬送する状態においては、第1可変ロールR1を、第1周速度v1が搬送速度Vよりも速い状態で矢印ロ方向に駆動回動させ、第1可変ロールR1の下部に摺動する繊維補強コード5に芯材ピッチP及び全幅が縮小される作用を与える状態とする。そして、第2可変ロールR2は、正突条螺旋および逆突条螺旋の位置により、第2周速度v2が搬送速度Vよりも遅い状態で矢印ハ方向に駆動回動するか、回動を停止するか、或いは矢印ニ方向に駆動回動させるかして、第2可変ロールR2の上部に摺動する繊維補強コード5に芯材ピッチP及び全幅が縮小される作用を与える状態とする。

【0050】

上述のように第1及び第2周速度v1,v2を一定とした状態で、第1及び第2移動機構E1,E2を作動させ、繊維補強コード5の搬送長さに比例させて第1ガイドローラ11aを上下長孔12aの下端から上端に向けて上昇移動させる[図3(A)参照]とともに、繊維補強コード5の搬送長さに比例させて第2ガイドローラ11bを前後長孔12bの後端から前端に向けて前進移動させる。すると第1及び第2可変ロールR1,R2のいずれにおいても、繊維補強コード5の巻付角度を繊維補強コード5の搬送長さに比例して漸増させることとなり、その結果、芯材ピッチP及び全幅Wの縮小率が繊維補強コード5の搬送長さに比例して漸増され、図4に示す台形繊維補強コード5Tが作成される。

【0051】

そして、出口部7から送り出される台形繊維補強コード5Tを、回転機構15によって駆動回転されている筒状ゴムホース14の大径側から螺旋状に巻付けて行くことにより、大径側では芯材ピッチP及び全幅Wが大であり、小径側に行くに従って芯材ピッチP及び全幅Wが小さくなる繊維補強ゴムホース16、即ち、テーパ部13を有する筒状ゴム14の外周面に台形繊維補強コード5Tが螺旋状に巻付けられて、筒状ゴム14の外周に繊維補強層17が形成される繊維補強ゴムホース16(図9参照)を作成することができる。

【0052】

そして、さらに台形繊維補強コード5Tを逆方向の螺旋状に巻き付けてスダレ状の繊維補強層17を作成するには、台形繊維補強コード5Tが正方向に1回巻回された状態の繊維補強ゴムホース16(図9参照)の出口部7に対する姿勢(方向)を反対向きとしてから、前述の制御により、芯材ピッチ可変装置Aの出口部7から送り出される台形繊維補強コード5Tを、再度大径側から巻付けることにより、図7に示す繊維補強ゴムホース16が作成される。これは、出口部7から送り出されてくる台形繊維補強コード5Tを、小径側端(後端)において一旦切断することになる。

【0053】

或いは、次のような方法でも良い。即ち、第1及び第2可変ロールR1,R2を先ほどと同じ条件で回動させる状態において、上下長孔12aの上端に位置する第1ガイドローラ11aを下端に向けて下降移動させるとともに、前後長孔12bの前端に位置する第2ガイドローラ11bを後端に向けて後進移動させることにより、第1及び第2可変ロールR1,R2における繊維補強コード5の巻付角度を漸減させ、その結果、繊維補強コード5の芯材ピッチP及び全幅Wが、その搬送長さに比例して漸増される逆台形繊維補強コード5T’(図4参照)を、先に作成した台形繊維補強コード5Tに続けて作成し、出口部7から送り出す。

【0054】

そして、巻付装置Bにおいては、台形繊維補強コード5Tが小径側端まで巻かれた状態になると、その姿勢(向き)を逆向きに変更(図1の仮想線による巻付装置Bを参照)して、今度は逆台形繊維補強コード5T’をその小径側から図7に示す状態の繊維補強ゴムホース16の小径側から螺旋状に巻付けて行くことにより、結果として図9に示す繊維補強ゴムホース16が作成される。この場合、台形繊維補強コード5Tと逆台形繊維補強コード5T’との境目で繊維補強コードを切断しなくてもスダレ状の繊維補強層17を作成可能である。

【0055】

尚、繊維補強コード5の搬送長さを制御装置10において認識する手段としては、ゴム被覆装置Cから送り出される速度、即ち芯材ピッチ可変装置Aにおける搬送速度が予め定められて記憶されているか、又は、第1ガイドローラ11aや第3ガイドローラ30の回転速度を検出するセンサ(図示省略)を設けて、随時の搬送速度から搬送長さを求めるシステムであっても良く、その手段にはこだわらない。

【0056】

各可変ロールR1,R2において、正逆の突条螺旋1,2,31,32を左右中心にMにおいて隣合せて形成してあることにより、次のような作用効果がある。これによれば、繊維補強コード5の左右中心をMに合わせて搬送すれば、丁度左右幅Wの半分(W/2)ずつに、互いに左右反対方向の寄せ力が作用するので、それら寄せ力が相殺しあって左右中心位置が維持されたまま、即ち、繊維補強コード5の搬送方向を導くガイド手段を用いることなく、芯材ピッチP及び全幅Wの拡縮が行える。

【0057】

これに対して、例えば、正突条螺旋1のみが全面に形成された可変ロールを用いて芯材ピッチを変更させる手段では、繊維補強コード5の左右方向の一方にのみ寄せ力が作用するので、その方向に繊維補強コード5が横移動しないように規制する側方ガイドが必要になる。加えて、側方ガイドとの摺動によって摩擦抵抗が生じるので、繊維補強コード5の搬送が乱れ易いとか、搬送駆動力ロスを補うべくパワーアップしなければならないといった不利がある。

【0058】

従って、実施例1によるピッチ可変ロールRによれば、専用の部材である側方ガイドを不要としながら搬送状態が整然と維持され、しかもパワーロスも起きない優れた構造が実現できている。また、第1、第2可変ロールR1,R2に繊維補強コード5をたすき掛け状態で巻回してあるので、芯材ピッチPの可変作用が繊維補強コード5の表裏(又は上下)の双方の面に作用することとなり、片方の面だけに作用する場合よりもバランス良く、かつ、安定した芯材ピッチP並びに全幅Wの可変が行える利点もある。

【0059】

〔実施例2〕

芯材ピッチ可変装置Aを用いた芯材ピッチ可変方法によって台形繊維補強コード5T、及び逆台形繊維補強コード5T’を作成するには、次のような方法でも良い。ここで、繊維補強コード5の搬送速度Vと、ピッチ可変ロールRの回転速度及び回転方向との関係による繊維補強コード5の芯材ピッチP及び全幅Mとの関係について説明する。図1に示すように、繊維補強コード5は、取回し機構8により、第1可変ロールR1とはその下部において摺動し、第2可変ロールR2とはその上部において摺動する構造であるとともに、第1及び第2可変ロールR1,R2の正及び逆突条螺旋1,2,31,32は、平面視(図2参照)において、繊維補強コード5の搬送方向で下手側ほど中央Mによる状態に形成される構成である。

【0060】

しかして、第1可変ロールR1の周速度v1と補強コードの搬送速度Vにおいて、第1可変ロールが矢印ロ方向に駆動回動されて、第1周速度v1がその範囲で一定であれば、速度比(v1:V)で決まる縮小率で縮小されて、芯材ピッチPおよび全幅Wが一定で平面視形状が長方形の繊維補強コードが作成される。これに対して、第1周速度V1を繊維補強コード5の搬送長さに比例させて速くするように制御すれば、繊維補強コード5の第1可変ロールR1への巻付角度が実質的に増大し、その摺動後における繊維補強コード5の芯材ピッチP及び全幅Wが漸減することとなり、前述の「台形繊維補強コード5T」を作成することができる。

【0061】

また、第1可変ロールR1が矢印イ方向に駆動回動され、第1周速度v1を繊維補強コード5の搬送長さに比例させて速くするように制御すれば、繊維補強コード5の第1可変ロールR1への巻付角度が実質的に増大し、その摺動後における繊維補強コード5の芯材ピッチP及び全幅Wが漸増する。

【0062】

このような機能は、繊維補強コード5が上部に巻回される第2可変ロールR2においても同様に発揮できる。即ち、第2可変ロールの周速度v2を搬送長さに比例させて速くして、矢印ハ方向に駆動回転すれば繊維補強コード5の芯材ピッチP及び全幅Wが縮小し、矢印ニ方向に回転すれば繊維補強コード5の芯材ピッチP及び全幅Wが拡大する。

【0063】

つまり、第1及び第2可変ロールR1,R2の回転速度と方向とを制御することにより、繊維補強コード5の芯材ピッチP及び全幅Wの縮小、拡大並びにそれらの変化率を如何様にも設定することが可能であり、ガイドローラ11a、11bを位置変更することなく巻付角変更手段9の機能を発揮させることができる。勿論、第1可変ロールR1のみや、第2可変ロールR2のみ装備する構成でも前記機能を出すことは可能である。

【0064】

一例として、繊維補強ゴムホース16を作るに適した台形繊維補強コード5Tを作成するには、繊維補強コード5を速度Vで搬送する状態において、第1可変ロールR1を矢印ロ方向に、その第1周速度v1を搬送速度Vよりも速い範囲(V<v1)で調節しながら駆動回動させるとともに、 第2可変ロールR2を矢印ハ方向に、その第2周速度v2が搬送速度Vよりも遅い範囲(0≦v2<V)で調節しながら駆動回動させるのである。そして、繊維補強コード5の搬送距離(長さ)に比例させて、第1周速度v1は次第に速くし、かつ、第2周速度v2は次第に遅くすることにより、芯材ピッチP及び全幅が繊維補強コード5の搬送長さに比例して狭められることとなり、その結果、出口部7からは、繊維補強コード5の搬送方向の上手側ほど芯材ピッチP及び全幅が狭くなった台形繊維補強コード5Tが送り出される。また、逆方向に制御することにより、逆台形繊維補強コード5T’を作成することも自在である。

【0065】

〔その他の実施例〕

ピッチ可変具Rとしては、図11に示すように、正突条螺旋1及び逆突条螺旋2のピッチがロール部材rの幅方向で外側ほど大となるピッチ可変構造のものを用いても良い。また、図12に示すように、左右中央部が両端部よりも径の小さい鼓形のロール部材rの外周に、正突条螺旋1と左雄ネジ状の逆突条螺旋2とが左右中央において隣り合わせに形成された可変ロールRを用いても良い。さらに、図13に示すように、繊維補強コード5と所定の角度範囲で摺動する起伏状の円弧面eを有する側面視扇形のピッチ可変具Rを用いることも可能である。円弧面には、当然ながら正及び逆の突条螺旋1,2が形成される。

【0066】

取回し機構8としては、図14(A)に示すように、繊維補強コード5を第1可変ロールR1の上部を通し、第2可変ロールR2の下部を通すようにたすき掛けする使い方、つまり、図1に示す構成と逆の使い方をすることが可能である。また、図14(B)に示すように、取回し機構8においては、繊維補強子コード5をたすき掛け以外の掛け方によって取り回すようにしても良い。さらに、図15に示すように、巻付角変更手段9においては、ガイドローラ11を、スイングアーム35を用いる等して、ピッチ可変ロールRの軸心X回りに回動調節及び係止維持自在に枢支させる方法を採ることも可能である。

【0067】

他には、ゴム被覆装置Cで作成された繊維補強コード5を一旦保管しておき、その後に芯材ピッチ可変装置Aの入口部6に供給する直前に、適宜の加熱手段によって繊維補強コード5を加熱して高温の状態にする、という製造方法も可能である。また、芯材ピッチ可変装置Aによって形成された台形繊維補強コード5T(又は逆台形繊維補強コード5T’)を一旦保管しておき、しかる後に巻付装置Bに供給する、という製造方法も可能である。これらの方法は、ゴム被覆装置C、芯材ピッチ可変装置A、巻付装置Bのうちの少なくとも一つが別の工程(別の工場や別の会社等)となる場合に好適に実施される。

【0068】

本発明による繊維補強ゴムホース16は、上述のポンピングチューブ19の他、生コンクリート打設用ドッキングホース、生コンクリート打設用先端ホース等、種々の用途に用いることが可能である。

【図面の簡単な説明】

【0069】

【図1】繊維補強ゴムホースの製造装置の概略構成を示す全体図(実施例1)

【図2】芯材ピッチ可変装置の要部を示す平面図

【図3】(A)、(B)共に巻付角変更手段の原理を示す作用図

【図4】台形繊維補強コードを示す平面図

【図5】(A)は図4の矢視a図、(B)は図4の矢視b図

【図6】台形繊維補強コードの筒状ゴムホースへの巻回状態を示す作用図

【図7】筒状ゴム外周の一方向にのみ台形繊維補強コードが巻回された状態の繊維補強ゴムホースを示す平面図

【図8】ゴム被覆装置から送出された直後の繊維補強コードの断面図

【図9】製造された繊維補強ゴムホースの平面図

【図10】スクイーズ式ポンプの概略構造を示す側面図

【図11】ピッチ可変ロールの第1別構造を示す平面図

【図12】ピッチ可変ロールの第2別構造を示す平面図

【図13】ピッチ可変ロールの第3別構造を示す側面図

【図14】(A)、(B)共に取回し機構の別構造を示す概略図

【図15】巻付角変更手段の別構造を示す概略図

【符号の説明】

【0070】

1,31 正突条螺旋

2,32 逆突条螺旋

3 芯材

4 ゴム

5,5T 繊維補強コード

11 ガイドローラ

11a 第1ガイドローラ

11b 第2ガイドローラ

13 テーパ部

14 筒状ゴム

16 繊維補強ゴムホース

17 繊維補強層

18 スクイーズ式ポンプ

19 ポンピングチューブ

r 摺接部材、ロール部材

A 繊維補強コードの芯材ピッチ可変装置

B 巻付装置

C ゴム被覆装置

Z 繊維補強ゴムホースの製造装置

R ピッチ可変具、ピッチ可変ロール

R1 第1可変ロール

R2 第2可変ロール

X ピッチ可変ロールの軸心

X1 第1可変ロールの軸心

X2 第2可変ロールの軸心

【技術分野】

【0001】

本発明は、並列に配された複数本の芯材をゴムで被覆して成る扁平な繊維補強コードを、テーパ部を有する筒状ゴムの外周面に螺旋状に巻付けて筒状ゴムの外周に繊維補強層を形成する繊維補強ゴムホースの製造方法、及び繊維補強ゴムホースの製造過程において生じる台形繊維補強コードを作成するための繊維補強コードの芯材ピッチ可変方法に関するものである。

【背景技術】

【0002】

上記の繊維補強コードは、複数本の芯材を列状に並べた状態、即ち並列状態でゴム被覆して成る広幅ベルト状のものであり、これをテーパ部を有する筒状ゴムに巻付けて加硫処理することにより、繊維補強ゴムホースが構成される。この繊維補強ゴムホースは、例えば、スクイーズ式ポンプのポンピングチューブとして用いられる。ポンピングチューブには、頻繁な変形に耐え得る柔軟性と強度とが求められるとともに、吐出側ほど高い耐圧性が要求される。

【0003】

つまり、径の大なる吸入側では芯材のピッチが広く、径の細くなる吐出側では芯材のピッチが狭くなるように、ポンピングチューブにおいては芯材ピッチを漸変させることが必要であり、それに使用される繊維補強ゴムホースとしては、その芯材ピッチを漸変させてあるものが要求される。また、他の用途に用いられる繊維補強ゴムホースでは、その径の大小に反比例して芯材ピッチを大小させるもの等もある。

【0004】

従来、この種の繊維補強コードの芯材ピッチを変更させる方法や、それを用いて作成される繊維補強ゴムホースの製造方法としては特許文献1において開示されたものが知られている。それは、列状に配された複数本の芯材のそれぞれをゴム被覆してから合流させ、その合流させるためのガイドの幅を変更することにより、断面形状が扁平な繊維補強コードにおける芯材ピッチや全幅を変更させる技術を開示している。また、そのガイドによって幅寸法を所定の値に制御してから、その平ベルト状の繊維補強コードを筒状ゴムの外周に巻付かせて繊維補強ゴムホースを作成する技術も開示している。

【0005】

しかしながら、特許文献1に示された技術、即ち、ガイド幅変更によって芯材ピッチを変える方法では、芯材ピッチが不均一になり易い問題がある。つまり、並列配置された複数本のゴム被覆コードの全体幅を、その左右両端のみに作用するガイドを用いて全幅を狭め、それによって芯材ピッチを縮小させる方法であり、左右の端部においては隣合う芯材のピッチはよく狭められるが、ガイドの影響が及び難い左右中央部分においては隣合う芯材のピッチはさほど狭められず、結果として、芯材ピッチが幅方向においてばらついてしまうことが容易に予測されるからである。

【特許文献1】特開2004−106223号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記実情に鑑みることにより、繊維補強コードにおける隣合う芯材どうしのピッチが並列方向においては極力均一化された状態で可変できるよう、改善された繊維補強コードの芯材ピッチ可変方法、及びそれによって作成される台形繊維補強コードを用いる繊維補強ゴムホースの製造方法を提供する点にある。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、繊維補強コードの芯材ピッチ可変方法において、摺接部材rの外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成されたピッチ可変具Rを用意し、並列配置された複数の芯材3をゴム4で被覆して成る広幅ベルト状の繊維補強コード5を、加熱された状態で前記ピッチ可変具Rに巻付けて相対摺動させて搬送するとともに、前記ピッチ可変具Rへの巻付角度を繊維補強コード5の搬送距離に従属させて制御することを特徴とするものである。

【0008】

請求項2に係る発明は、請求項1に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変具Rとして、前記摺接部材rであるロール部材の外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成されたピッチ可変ロールを用いることを特徴とするものである。

【0009】

請求項3に係る発明は、請求項2に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変ロールRとして、前記正突条螺旋1及び逆突条螺旋2のピッチが前記ロール部材rの幅方向で外側ほど大となるピッチ可変構造のものを用いることを特徴とするものである。

【0010】

請求項4に係る発明は、請求項2又は3に記載の繊維補強コードの芯材ピッチ可変方法において、前記繊維補強コード5が前記ピッチ可変ロールRに巻き付けられて摺動する際に、前記ピッチ可変ロールRを回動させることを特徴とするものである。

【0011】

請求項5に係る発明は、請求項2〜4の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変ロールRに対する繊維補強コード5の搬送方向で上手側と下手側との少なくとも一方にガイドローラ11を配備し、前記繊維補強コード5を前記ピッチ可変ロールRと前記ガイドローラ11とに亘ってたすき掛け状態に取回した状態として、前記ガイドローラ11又は前記ピッチ可変ロールRを移動させて前記ガイドローラ11の前記ピッチ可変ロールRの軸心Xに対する角度位置を相対的に変更することにより、繊維補強コード5の前記ピッチ可変ロールRへの巻付角度を変更することを特徴とするものである。

【0012】

請求項6に係る発明は、請求項5に記載の繊維補強コードの芯材ピッチ可変方法において、前記ピッチ可変ロールRとして、前記正逆の突条螺旋1,2,31,32のピッチが互いに異なる第1及び第2可変ロールR1,R2を、ピッチの大なる第1可変ロールR1が前記ピッチの小なる第2可変ロールR2に対する繊維補強コードの搬送方向で上手側に位置する状態に用意し、これら各可変ロールR1,R2への繊維補強コード5の巻付角度を個別に変更調節することを特徴とするものである。

【0013】

請求項7に係る発明は、請求項6に記載の繊維補強コードの芯材ピッチ可変方法において、前記第1可変ロールR1に対する繊維補強コード5の搬送方向で上手側に位置する第1ガイドローラ11aと、前記第2可変ロールR2に対する繊維補強コード5の搬送方向で下手側に位置する第2ガイドローラ11bとを配備し、前記第1ガイドローラ11a又は前記第1可変ロールR1を移動させて前記第1ガイドローラ11aの前記第1可変ロールR1の軸心X1に対する角度位置が変更され、前記第2ガイドローラ11b又は前記第2可変ロールR2を移動させて前記第2ガイドローラ11bの前記第2可変ロールR2の軸心X2に対する角度位置が変更されるように制御することを特徴とするものである。

【0014】

請求項8に係る発明は、請求項7に記載の繊維補強コードの芯材ピッチ可変方法において、前記繊維補強コード5を、前記第1可変ロールR1と前記第2可変ロールR2とに亘ってたすき掛けする状態に取り回すことを特徴とするものである。

【0015】

請求項9に係る発明は、請求項1〜8の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法において、加熱された状態の繊維補強コード5として、並列配置された複数の芯材3をゴム4で被覆して広幅ベルト状の繊維補強コード5を作成するゴム被覆装置Cから搬出された直後の繊維補強コード5を用いることを特徴とするものである。

【0016】

請求項10に係る発明は、繊維補強ゴムホースの製造方法において、請求項1〜9の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法によって得られる繊維補強コード5Tを、筒状ゴム14の外周面に螺旋状に巻付けて前記筒状ゴム14の外周に繊維補強層17を形成することを特徴とするものである。

【0017】

請求項11に係る発明は、請求項10に記載の繊維補強ゴムホースの製造方法において、前記繊維補強コード5Tの芯材ピッチが小さい側を前記筒状ゴム14の小径側に巻き付け、芯材ピッチが大きい側を前記筒状ゴム14の大径側に巻き付けることを特徴とするものである。

【0018】

請求項12に係る発明は、繊維補強ゴムホースの製造方法において、請求項11に記載の繊維補強ゴムホースの製造方法によって得られる繊維補強ゴムホース16を、スクイーズ式ポンプ18におけるポンピングチューブ19に用いることを特徴とするものである。

【発明の効果】

【0019】

請求項1の発明によれば、繊維補強コードの広幅な面をピッチ可変具に摺動させて芯材ピッチを可変させる方法であって、芯材ピッチ可変具に形成される正逆の突条螺旋が繊維補強コードの全幅に作用するので、繊維補強コードの全幅に亘って芯材ピッチを縮小又は拡大させる力が突条螺旋から付与される。従って、繊維補強コードの複数の芯材のいずれにもその配列ピッチ(芯材ピッチ)を変更する力が作用するようになり、繊維補強コードの全幅に亘って均等又はほぼ均等に芯材ピッチを広狭に変更することが可能になる。これは、繊維補強コードの両端部にのみ幅を狭める力をガイド手段で作用させる方法(前述の特許文献1)に比べて、明らかに優れる。

【0020】

そして、ピッチ可変具と繊維補強コードとの摺動長さを変えることで、繊維補強コードの芯材ピッチの変化率(縮小率、拡大率)を変更できるとともに、巻付角度を繊維補強コードの搬送距離に従属させて変更すれば、繊維補強コードの長さに対して芯材ピッチを漸変(漸増又は漸減)することができる。これにより、例えば、テーパ部を有する筒状ゴムの外周に巻回して繊維補強ゴムホースとするに好適な平面視で台形を呈する台形繊維補強コード等、所望形状の繊維補強コードを作成することが可能になる。その結果、繊維補強コードにおける隣合う芯材どうしのピッチが並列方向においては極力均一化された状態で可変できるよう、改善された繊維補強コードの芯材ピッチ可変方法を提供することができる。

【0021】

この場合、請求項2のように、ピッチ可変具としてピッチ可変ロールを用いれば、繊維補強コードとの摺動部が円弧状となって、より円滑に突条螺旋と繊維補強コードとが摺動でき、芯材ピッチの可変動作が安定するという利点がある。また、複数の芯材ピッチを左右中央を中心にして全体的に拡縮させる方法では、複数の芯材のうちの左右で外側のものほどその移動量が大きくなるから、請求項3のように、繊維補強コードの搬送方向に対する左右方向の外側ほど突条螺旋のピッチが大となるピッチ可変ロールを用いれば、左右位置によって異なる芯材の移動量に適合した幅方向の寄せ力を繊維補強コードに付与することができ、請求項1又は2の発明による前記作用効果をより円滑に得ることが可能になる。

【0022】

請求項4の発明によれば、ピッチ可変ロールが回動自在、即ち正方向及び逆方向に回転自在な構成とするものであり、詳しくは実施形態において述べるが、ピッチ可変ロールの回動によって実質的に繊維補強コードとの摺動長さ、還元すれば巻付角度を変更調節することができるようになる。つまり、ピッチ可変ロールの駆動回動によって巻付角変更手段の機能を発揮させることができ、これとは別の巻付角変更手段を設けることなく、繊維補強コードの搬送距離に従属させて芯材ピッチを変更させる制御や、巻付角変更手段の機能を補足することが可能になり、請求項2又は3の発明による前記作用効果が合理的、経済的に得られる繊維補強コードの芯材ピッチ可変装置を提供することができる。

【0023】

請求項5の発明によれば、ピッチ可変ロール又はこれに隣合う状態で配備されたガイドローラを動かして、ガイドローラのピッチ可変ロールの軸心に対する角度位置を相対的に変更するようにしてあるから、ピッチ可変ロールとガイドローラとに亘って繊維補強コードをたすき掛けすることで、全体としてコンパクトに構成できながらも、ピッチ可変ロールへの巻付角度の変更範囲を大きくでき、芯材ピッチ変化率の大きい繊維補強コードの作成が可能な繊維補強コードの芯材ピッチ可変方法を提供することができる。

【0024】

そして、請求項6の発明のように、ピッチ可変ロールとして、突条螺旋ピッチの大なる第1可変ロールと、これの搬送方向で下手側に配置されて突条螺旋ピッチの小なる第2可変ロールとを用意し、それら両可変ロールの巻付角度が個別に変更調節されるようにすれば、繊維補強コードの芯材ピッチを無理なく段階的に(円滑に)変化させたり、第1可変ロールでは大きく変化させ、かつ、第2可変ロールでは微調整する等、種々の変化挙動の設定が可能であり、装置としての使い勝手に優れる利点が得られる。この場合の具体方法としては、請求項7の発明のように、二つの可変ロールを隣合せて配備し、その前後(搬送方向上手側及び下手側)夫々にガイドローラを配置することにより、少ない部品数としながら有効な芯材ピッチの可変が行える方法とすることができる。さらに、請求項8の発明のように、繊維補強コードを第1可変ロールと第2可変ロールとにたすき掛け状態に取回すようにすれば、省スペースとしながらこれら両可変ロールに対する繊維補強コードの巻付角度の変化範囲を大きく取ることができる利点がある。

【0025】

請求項9の発明によれば、繊維補強コードとして、被覆ゴムが高温状態で処理されるゴム被覆装置から出た直後のものを用いるので、繊維補強コードは高温のままで、還元すれば流動し易い状態のままでピッチ可変ロールの作用を受けることになり、ゴム部分を左右方向に圧縮したり膨張したりすることによる芯材ピッチの変更作用が円滑に行われるようになる。その結果、芯材ピッチ変更に有利な被覆ゴムの高温状態を、それ専用の加熱手段を不要としながら得ることができる経済的、合理的な繊維補強コードの芯材ピッチ可変方法を提供できるに至った。

【0026】

請求項10の発明によれば、芯材ピッチが所望状態に変更された繊維補強コードをテーパ部を有する筒状ゴムに螺旋状に巻回させることにより、テーパ部を有する繊維補強ゴムホ−スを作成できる繊維補強ゴムホ−スの製造方法が得られる。この場合、芯材ピッチが可変されて直ぐに筒状ゴムに巻回させるようにすれば、まだ高温状態にある繊維補強コードが筒状ゴムに巻回されることになり、専用の加熱手段を設けることなく経済的にこれら両者の一体化を促進させることができる。

【0027】

請求項11のように、繊維補強コードを、その芯材ピッチが小さい側を筒状ゴムの小径側に、かつ、芯材ピッチが大きい側を筒状ゴムの大径側に夫々巻き付けるようにすれば、径が細い部分ほど強度が高く、高圧に耐え得るといった特徴を有する繊維補強ゴムホースを作成できる繊維補強ゴムホ−スの製造方法が得られる。これは、請求項12のように、スクイーズ式ポンプにおけるポンピングチューブに好適な繊維補強ゴムホ−スの製造方法として提供することができる。

【発明を実施するための最良の形態】

【0028】

以下に、本発明による繊維補強コードの芯材ピッチ可変方法、及び繊維補強ゴムホースの製造方法の形態を、図面を参照しながら説明する。図1は繊維補強ゴムホースの製造装置全体の概略図、図2は芯材ピッチ可変装置要部の平面図、図3は巻付角変更手段の原理を示す作用図、図4〜図9は台形繊維補強コード、繊維補強ゴムホースに関する図である。図10はスクイーズ式ポンプを、図11〜図15は種々の別実施例を示す図である。

【0029】

〔実施例1〕

実施例1による繊維補強ゴムホースの製造方法は、繊維補強ゴムホースの製造装置Zにおいて、図10に示すスクイーズ式ポンプ11のポンピングチューブ19として用いられる繊維補強ゴムホース16を製造する方法である。繊維補強ゴムホース16に要求される機能を理解し易くするために、まずは最初にそのスクイーズ式ポンプ11について簡単に説明しておく。

【0030】

スクイーズ式ポンプ11は、図10に示すように、部分的にドラム37の内周に沿う状態に湾曲装備されるポンピングチューブ19と、両端にローラ36が枢支されてドラム37内において回転中心Y回りに矢印ホ方向に回転するロータ38とを有して構成されており、ポンピングチューブ19の吸入側端部19aの基端にはホッパー39が、そして、ポンピングチューブ19の吐出側端部19bには搬送チューブ40がそれぞれ連結されている。

【0031】

繊維補強ゴムホース16で成るポンピングチューブ19は、吸入側の径が太く、吐出側の径が細くなるようにほぼ全長に亘ってテーパが付けられたものであり、ポンピングチューブ吸入側端部19aに嵌合されたホッパー39にミキサー車等から搬送された生コンクリートを収容した状態で、ロータ38を矢印ホ方向に駆動回転すると、ローラ36がポンピングチューブ19を押えてその断面積を圧縮し、下から上へと回転移動するに従ってチューブ押圧箇所の周方向移動により、繊維補強ゴムホース16のテーパ部13における断面積の徐減によってチューブ内の生コンクリートの圧を高めながら押し上げ、吐出側端部19bから吐出するようになる。従って、ポンピングチューブ19には、頻繁な変形に耐え得る柔軟性と強度とが求められるとともに、吐出側ほど高い耐圧性が要求される。

【0032】

次に、繊維補強ゴムホースの製造方法等について説明する。上記スクイーズ式ポンプのポンピングチューブ19として用いられる繊維補強ゴムホース16は、次のような製造装置Zによって作成される。即ち、繊維補強ゴムホースの製造装置Zは、図1に示すように、概略、ゴム被覆装置C、繊維補強コードの芯材ピッチ可変装置A、及び巻付装置Bを有して構成されている。これらのうち、ゴム被覆装置Cと巻付装置Bと公知のものであって概略説明に止め、発明の要部である芯材ピッチ可変装置Aについて詳述するものとする。

【0033】

ゴム被覆装置Cは、並列に配置された複数本のスチールコード(芯材の一例)3を、ゴム被覆装置Cに通してそれら複数本のスチールコード3がゴム4で被覆し、断面形状が扁平な平ベルト状(図3等参照)の繊維補強コード5に形成して排出する。つまり、並列配置された複数の芯材3をゴム4で被覆して広幅ベルト状の繊維補強コード5をゴム被覆装置Cで作成し、その作成された繊維補強コード5は、繊維補強コード搬出口20から芯材ピッチ可変装置Aに向けて排出される。尚、図外の押出し機等から成るゴム被覆装置Cは公知技術に付き、これ以上の詳細説明は割愛する。また、芯材3としては、スチールコードノ他、高強度の合成樹脂繊維、カーボンファイバー等、種々のものが可能である。

【0034】

芯材ピッチ可変装置Aは、ゴム被覆装置Cから送り出されてくる扁平で一定幅の繊維補強コード5を、スチールコード3の配列ピッチPをその送り出し長さ(搬送距離)に比例して大小に漸変させることにより、全幅も可変する平面視で略台形となる台形繊維補強コード5Tに成形する装置である。その台形繊維補強コード5Tは、筒状ゴムホース14に巻回して前述のポンピングチューブ用の繊維補強ゴムホース10を形成するための中間生成物である。本製造装置Aにおいては、即座に筒状ゴムホース14に巻回されるが、台形繊維補強コード5Tを一旦保管しておき、しかる後に離れた場所、或いは他の工場にある巻付装置Bに運ぶ、という製造方法も可能である。

【0035】

さて、芯材ピッチ可変装置Aは、ゴム被覆装置Cから排出された直後の繊維補強コード5を取込み自在な入口部6と、円筒状のロール部材(摺接部材の一例)rの外周面に右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが隣り合わせに形成された第1及び第2のピッチ可変ロールR1,R2と、入口部6から取込まれた繊維補強コード5をピッチ可変ロールRに巻付けて相対摺動させて出口部7に搬送する取回し機構8と、繊維補強コード5のピッチ可変ロールRへの巻付角度を変更調節自在な巻付角変更手段9と、制御装置10とを有して構成されている。

【0036】

ピッチ可変ロールRは、第1及び第2可変ロールR1,R2から成り、第1及び第2可変ロールR1,R2は、それぞれ軸心X1,X2回りに回動可能に左右の枠板21,21に隣り合わせて支持されており、第1可変ロールR1に対する繊維補強コード5の搬送方向で上手側に第1ガイドローラ11aが、かつ、第2可変ロールR2に対する繊維補強コード5の搬送方向で下手側に第2ガイドローラ11bがそれぞれ回転自在に左右の枠板21,21に支持されている。各ガイドローラ11a,11bは、共にガイド部22の左右両端に大径部23が形成されて軸心Pを有する略プーリ状のものに形成されている。

【0037】

第1ガイドローラ11aは、図1、図2に示すように、その回転軸26を左右の枠板21,21に形成された上下に長い長孔12aに沿って上下移動及び維持自在とする昇降移動機構27により、上下移動及び維持自在に構成されている。これにより、第1ガイドローラ11aの第1可変ロールR1の軸心X1に対する角度位置が変更される方向に第1ガイドローラ11aを移動自在な第1移動機構E1が構成されている。

【0038】

図3(A)に示すように、第1ガイドローラ11aが長孔12aの上端に位置しているとき(実線で示す位置)には、第1可変ロールR1における繊維補強コード5の巻付角度がθUとなり、また、第1ガイドローラ11aが長孔12aの下端に位置しているとき(仮想線で示す位置)には、第1可変ロールR1における繊維補強コード5の巻付角度がθS(θU>θS)となる。従って、第1移動機構E1の作動による第1ガイドローラ11aの昇降移動により、繊維補強コード5の第1可変ロールR1への巻付角度θ1は、θU≧θ≧θSの範囲で調節設定することができる。

【0039】

第2ガイドローラ11bは、図1に示すように、その回転軸28を左右の枠板21,21に形成された前後に長い長孔12bに沿って前後移動及び維持自在とする前後移動機構29により、前後移動及び維持自在に構成されている。これにより、第2ガイドローラ11bの第2可変ロールの軸心X2に対する角度位置が変更される方向に第2ガイドローラ11bを移動自在な第2移動機構E2が構成されている。

【0040】

取回し機構8は、第1及び第2ガイドローラ11a,11b、第1及び第2可変ロールR1,R2、及びこれらを支持する左右の枠板21,21等によって構成されている。そして、第2ガイドローラ11bの後側には、芯材ピッチ可変装置Aから出される台形繊維補強コード5の高さ位置を定める第3ガイドローラ30が、回転自在に枠板21,21に支承されている。繊維補強コード5は、三個のガイドローラ11a,11b,30と二個の可変ロールR1,R2の隣合うものどうしの間は、全てたすき掛け状態で取り回されており、各ガイドローラ11a,11b,30や可変ロールR1,R2における巻回角度を十分取れるようにしてある。

【0041】

巻付角変更手段9は、第1及び第2可変ロールR1,R2に対する繊維補強コード5の搬送方向で上手側と下手側とにガイドローラ11a,11bを配置し、繊維補強コード5を、これが可変ロールR1,R2とガイドローラ11a,11bとに亘るたすき掛け状態で巻回されるように取り回すとともに、ガイドローラ11a,11bの可変ロールR1,R2の軸心X1,X2に対する角度位置が相対的に変更される方向にガイドローラ11a,11bを移動自在な移動機構E1,E2を設けることにより、構成されている。

【0042】

図3(B)に示すように、第2ガイドローラ11bが長孔12bの前端に位置しているとき(実線で示す位置)には、第2可変ロールR2における繊維補強コード5の巻付角度がθMとなり、また、第2ガイドローラ11bが長孔12bの後端に位置しているとき(仮想線で示す位置)には、第2可変ロールR2における繊維補強コード5の巻付角度がθA(θM>θA)となる。従って、第2移動機構E2の作動による第2ガイドローラ11bの前後移動により、繊維補強コード5の第2可変ロールR2への巻付角度θ2は、θM≧θ≧θAの範囲で調節設定することができる。

【0043】

第1可変ロールR1は、図1、図2に示すように、円筒状のロール部材rの外周面に、右雄ネジ状の正突条螺旋1と左雄ネジ状の逆突条螺旋2とが左右中心Mにおいて隣合う状態に形成され、かつ、軸心X1を有する支軸24を有して、左右の枠板21,21に回動可能に支持されている。そして、支軸24に作用して第1可変ロールR1を正逆に回動、即ち、矢印イ方向や矢印ロ方向に回転させる第1回動機構K1が装備されている。

【0044】

第2可変ロールR2は、図1、図2に示すように、円筒状のロール部材rの外周面に、右雄ネジ状の正突条螺旋31と左雄ネジ状の逆突条螺旋32とが左右中心Mにおいて隣合う状態に形成され、かつ、軸心X2を有する支軸25を有して、左右の枠板21,21に回動可能に支持されている。これら正逆の突条螺旋31,32のネジピッチは、第1可変ロールR1のそれよりも小さいものに設定されている。そして、支軸25に作用して第2可変ロールR2を正逆に回動、即ち、矢印ハ方向や矢印ニ方向に回転させる第2回動機構K2が装備されている。つまり、ピッチ可変ロールRは、正逆の突条螺旋1,2及び31,32のピッチが互いに異なる第1及び第2可変ロールR1,R2を、ピッチの大なる第1可変ロールR1がピッチの小なる第2可変ロールR2に対する繊維補強コード5の搬送方向で上手側に位置する状態で設けて構成され、巻付角変更手段9は、これら各可変ロールR1,R2への巻付角度を個別に変更調節自在なものに構成されている。

【0045】

巻付装置Bは、図1、図4に示すように、テーパ部13を有する筒状ゴム14の装着が自在な回転軸15aと、この回転軸15aを駆動回転自在な回転機構15とを有して構成されており、芯材ピッチ可変装置Aの出口部7の直後の位置に配備されている。また、図示しないが、芯材ピッチ可変装置Aから出てくる台形繊維補強コード5を筒状ゴム14に往復の螺旋状(スダレ状)に巻付けるべく、巻付装置Bの出口7に対する姿勢(向き)を変更する姿勢変更機構も存在する。つまり、回転機構15を駆動することで、その回転軸15aに外嵌装備されている筒状ゴム14を所定方向に回転させ、その外周部に台形繊維補強コード5を巻回自在である。

【0046】

これらのことから、繊維補強ゴムホースの製造装置Zは、ゴム被覆装置Cの繊維補強コード搬出口20の近傍に入口部6が位置し、かつ、巻付装置Bの近傍に出口部7が位置するように、芯材ピッチ可変装置Aとゴム被覆装置Cと巻付装置Bとを配置して構成されており、ゴム被覆装置Cから搬出される平ベルト状の繊維補強コード5を、芯材ピッチ可変装置Aにおいて台形繊維補強コード5T(又は逆台形繊維補強コード5T’)に成形してから、巻付装置Bにおいて駆動回転される筒状ゴムホース14の外周に螺旋状に巻付けることにより、筒状ゴム14の外周に繊維補強層17が形成される繊維補強ゴムホース16を作成することができる。

【0047】

図1に示すように、第1及び第2移動機構E1,E2、第1及び第2回動機構K1,K2、ゴム被覆装置C、及び回転機構15は、全て制御装置10に接続されており、互いに連係させての運転制御、即ち、第1及び第2可変ロールR1,R2での瀬に補強コード5の巻付角度θ1,θ2を、繊維補強コード5の搬送距離に従属させて変更するように、取回し機構8と巻付角変更手段9とを制御装置10で制御できるようになっている。ゴム被覆装置Cから出てくる熱い(高温の)繊維補強ゴムコード5を、その熱い状態で第1及び第2可変ロールR1,R2の外周面に摺動させることにより、繊維補強ゴムコード5の芯材ピッチP及び全幅Wの広狭を漸増又は漸減させることができる。

【0048】

このような制御方法により、ゴム被覆装置Cから送り出される芯材ピッチP及び全幅が共に一定値の繊維補強コード5を、図4に示すように、芯材ピッチ可変装置Aからは、芯材ピッチP及び全幅が長手方向において漸変する台形繊維補強コード5Tに成形することが可能である。図4において、幅広部分の芯材ピッチP1と、幅狭部分の芯材ピッチP2とには、P1>P2の関係が形成されており、繊維補強コード5の芯材ピッチPを、第1可変ロールR1では10%で、第2可変ロールR2では4%といった具合に、二つの可変ロールR1,R2を用いて段階的に縮小できるように構成されている。

【0049】

一例として、繊維補強ゴムホース10を作るに適した台形繊維補強コード5Tを作成するには、次のように制御する。即ち、繊維補強コード5を速度Vで搬送する状態においては、第1可変ロールR1を、第1周速度v1が搬送速度Vよりも速い状態で矢印ロ方向に駆動回動させ、第1可変ロールR1の下部に摺動する繊維補強コード5に芯材ピッチP及び全幅が縮小される作用を与える状態とする。そして、第2可変ロールR2は、正突条螺旋および逆突条螺旋の位置により、第2周速度v2が搬送速度Vよりも遅い状態で矢印ハ方向に駆動回動するか、回動を停止するか、或いは矢印ニ方向に駆動回動させるかして、第2可変ロールR2の上部に摺動する繊維補強コード5に芯材ピッチP及び全幅が縮小される作用を与える状態とする。

【0050】

上述のように第1及び第2周速度v1,v2を一定とした状態で、第1及び第2移動機構E1,E2を作動させ、繊維補強コード5の搬送長さに比例させて第1ガイドローラ11aを上下長孔12aの下端から上端に向けて上昇移動させる[図3(A)参照]とともに、繊維補強コード5の搬送長さに比例させて第2ガイドローラ11bを前後長孔12bの後端から前端に向けて前進移動させる。すると第1及び第2可変ロールR1,R2のいずれにおいても、繊維補強コード5の巻付角度を繊維補強コード5の搬送長さに比例して漸増させることとなり、その結果、芯材ピッチP及び全幅Wの縮小率が繊維補強コード5の搬送長さに比例して漸増され、図4に示す台形繊維補強コード5Tが作成される。

【0051】

そして、出口部7から送り出される台形繊維補強コード5Tを、回転機構15によって駆動回転されている筒状ゴムホース14の大径側から螺旋状に巻付けて行くことにより、大径側では芯材ピッチP及び全幅Wが大であり、小径側に行くに従って芯材ピッチP及び全幅Wが小さくなる繊維補強ゴムホース16、即ち、テーパ部13を有する筒状ゴム14の外周面に台形繊維補強コード5Tが螺旋状に巻付けられて、筒状ゴム14の外周に繊維補強層17が形成される繊維補強ゴムホース16(図9参照)を作成することができる。

【0052】

そして、さらに台形繊維補強コード5Tを逆方向の螺旋状に巻き付けてスダレ状の繊維補強層17を作成するには、台形繊維補強コード5Tが正方向に1回巻回された状態の繊維補強ゴムホース16(図9参照)の出口部7に対する姿勢(方向)を反対向きとしてから、前述の制御により、芯材ピッチ可変装置Aの出口部7から送り出される台形繊維補強コード5Tを、再度大径側から巻付けることにより、図7に示す繊維補強ゴムホース16が作成される。これは、出口部7から送り出されてくる台形繊維補強コード5Tを、小径側端(後端)において一旦切断することになる。

【0053】

或いは、次のような方法でも良い。即ち、第1及び第2可変ロールR1,R2を先ほどと同じ条件で回動させる状態において、上下長孔12aの上端に位置する第1ガイドローラ11aを下端に向けて下降移動させるとともに、前後長孔12bの前端に位置する第2ガイドローラ11bを後端に向けて後進移動させることにより、第1及び第2可変ロールR1,R2における繊維補強コード5の巻付角度を漸減させ、その結果、繊維補強コード5の芯材ピッチP及び全幅Wが、その搬送長さに比例して漸増される逆台形繊維補強コード5T’(図4参照)を、先に作成した台形繊維補強コード5Tに続けて作成し、出口部7から送り出す。

【0054】

そして、巻付装置Bにおいては、台形繊維補強コード5Tが小径側端まで巻かれた状態になると、その姿勢(向き)を逆向きに変更(図1の仮想線による巻付装置Bを参照)して、今度は逆台形繊維補強コード5T’をその小径側から図7に示す状態の繊維補強ゴムホース16の小径側から螺旋状に巻付けて行くことにより、結果として図9に示す繊維補強ゴムホース16が作成される。この場合、台形繊維補強コード5Tと逆台形繊維補強コード5T’との境目で繊維補強コードを切断しなくてもスダレ状の繊維補強層17を作成可能である。

【0055】

尚、繊維補強コード5の搬送長さを制御装置10において認識する手段としては、ゴム被覆装置Cから送り出される速度、即ち芯材ピッチ可変装置Aにおける搬送速度が予め定められて記憶されているか、又は、第1ガイドローラ11aや第3ガイドローラ30の回転速度を検出するセンサ(図示省略)を設けて、随時の搬送速度から搬送長さを求めるシステムであっても良く、その手段にはこだわらない。

【0056】

各可変ロールR1,R2において、正逆の突条螺旋1,2,31,32を左右中心にMにおいて隣合せて形成してあることにより、次のような作用効果がある。これによれば、繊維補強コード5の左右中心をMに合わせて搬送すれば、丁度左右幅Wの半分(W/2)ずつに、互いに左右反対方向の寄せ力が作用するので、それら寄せ力が相殺しあって左右中心位置が維持されたまま、即ち、繊維補強コード5の搬送方向を導くガイド手段を用いることなく、芯材ピッチP及び全幅Wの拡縮が行える。

【0057】

これに対して、例えば、正突条螺旋1のみが全面に形成された可変ロールを用いて芯材ピッチを変更させる手段では、繊維補強コード5の左右方向の一方にのみ寄せ力が作用するので、その方向に繊維補強コード5が横移動しないように規制する側方ガイドが必要になる。加えて、側方ガイドとの摺動によって摩擦抵抗が生じるので、繊維補強コード5の搬送が乱れ易いとか、搬送駆動力ロスを補うべくパワーアップしなければならないといった不利がある。

【0058】

従って、実施例1によるピッチ可変ロールRによれば、専用の部材である側方ガイドを不要としながら搬送状態が整然と維持され、しかもパワーロスも起きない優れた構造が実現できている。また、第1、第2可変ロールR1,R2に繊維補強コード5をたすき掛け状態で巻回してあるので、芯材ピッチPの可変作用が繊維補強コード5の表裏(又は上下)の双方の面に作用することとなり、片方の面だけに作用する場合よりもバランス良く、かつ、安定した芯材ピッチP並びに全幅Wの可変が行える利点もある。

【0059】

〔実施例2〕

芯材ピッチ可変装置Aを用いた芯材ピッチ可変方法によって台形繊維補強コード5T、及び逆台形繊維補強コード5T’を作成するには、次のような方法でも良い。ここで、繊維補強コード5の搬送速度Vと、ピッチ可変ロールRの回転速度及び回転方向との関係による繊維補強コード5の芯材ピッチP及び全幅Mとの関係について説明する。図1に示すように、繊維補強コード5は、取回し機構8により、第1可変ロールR1とはその下部において摺動し、第2可変ロールR2とはその上部において摺動する構造であるとともに、第1及び第2可変ロールR1,R2の正及び逆突条螺旋1,2,31,32は、平面視(図2参照)において、繊維補強コード5の搬送方向で下手側ほど中央Mによる状態に形成される構成である。

【0060】

しかして、第1可変ロールR1の周速度v1と補強コードの搬送速度Vにおいて、第1可変ロールが矢印ロ方向に駆動回動されて、第1周速度v1がその範囲で一定であれば、速度比(v1:V)で決まる縮小率で縮小されて、芯材ピッチPおよび全幅Wが一定で平面視形状が長方形の繊維補強コードが作成される。これに対して、第1周速度V1を繊維補強コード5の搬送長さに比例させて速くするように制御すれば、繊維補強コード5の第1可変ロールR1への巻付角度が実質的に増大し、その摺動後における繊維補強コード5の芯材ピッチP及び全幅Wが漸減することとなり、前述の「台形繊維補強コード5T」を作成することができる。

【0061】

また、第1可変ロールR1が矢印イ方向に駆動回動され、第1周速度v1を繊維補強コード5の搬送長さに比例させて速くするように制御すれば、繊維補強コード5の第1可変ロールR1への巻付角度が実質的に増大し、その摺動後における繊維補強コード5の芯材ピッチP及び全幅Wが漸増する。

【0062】

このような機能は、繊維補強コード5が上部に巻回される第2可変ロールR2においても同様に発揮できる。即ち、第2可変ロールの周速度v2を搬送長さに比例させて速くして、矢印ハ方向に駆動回転すれば繊維補強コード5の芯材ピッチP及び全幅Wが縮小し、矢印ニ方向に回転すれば繊維補強コード5の芯材ピッチP及び全幅Wが拡大する。

【0063】

つまり、第1及び第2可変ロールR1,R2の回転速度と方向とを制御することにより、繊維補強コード5の芯材ピッチP及び全幅Wの縮小、拡大並びにそれらの変化率を如何様にも設定することが可能であり、ガイドローラ11a、11bを位置変更することなく巻付角変更手段9の機能を発揮させることができる。勿論、第1可変ロールR1のみや、第2可変ロールR2のみ装備する構成でも前記機能を出すことは可能である。

【0064】

一例として、繊維補強ゴムホース16を作るに適した台形繊維補強コード5Tを作成するには、繊維補強コード5を速度Vで搬送する状態において、第1可変ロールR1を矢印ロ方向に、その第1周速度v1を搬送速度Vよりも速い範囲(V<v1)で調節しながら駆動回動させるとともに、 第2可変ロールR2を矢印ハ方向に、その第2周速度v2が搬送速度Vよりも遅い範囲(0≦v2<V)で調節しながら駆動回動させるのである。そして、繊維補強コード5の搬送距離(長さ)に比例させて、第1周速度v1は次第に速くし、かつ、第2周速度v2は次第に遅くすることにより、芯材ピッチP及び全幅が繊維補強コード5の搬送長さに比例して狭められることとなり、その結果、出口部7からは、繊維補強コード5の搬送方向の上手側ほど芯材ピッチP及び全幅が狭くなった台形繊維補強コード5Tが送り出される。また、逆方向に制御することにより、逆台形繊維補強コード5T’を作成することも自在である。

【0065】

〔その他の実施例〕

ピッチ可変具Rとしては、図11に示すように、正突条螺旋1及び逆突条螺旋2のピッチがロール部材rの幅方向で外側ほど大となるピッチ可変構造のものを用いても良い。また、図12に示すように、左右中央部が両端部よりも径の小さい鼓形のロール部材rの外周に、正突条螺旋1と左雄ネジ状の逆突条螺旋2とが左右中央において隣り合わせに形成された可変ロールRを用いても良い。さらに、図13に示すように、繊維補強コード5と所定の角度範囲で摺動する起伏状の円弧面eを有する側面視扇形のピッチ可変具Rを用いることも可能である。円弧面には、当然ながら正及び逆の突条螺旋1,2が形成される。

【0066】

取回し機構8としては、図14(A)に示すように、繊維補強コード5を第1可変ロールR1の上部を通し、第2可変ロールR2の下部を通すようにたすき掛けする使い方、つまり、図1に示す構成と逆の使い方をすることが可能である。また、図14(B)に示すように、取回し機構8においては、繊維補強子コード5をたすき掛け以外の掛け方によって取り回すようにしても良い。さらに、図15に示すように、巻付角変更手段9においては、ガイドローラ11を、スイングアーム35を用いる等して、ピッチ可変ロールRの軸心X回りに回動調節及び係止維持自在に枢支させる方法を採ることも可能である。

【0067】

他には、ゴム被覆装置Cで作成された繊維補強コード5を一旦保管しておき、その後に芯材ピッチ可変装置Aの入口部6に供給する直前に、適宜の加熱手段によって繊維補強コード5を加熱して高温の状態にする、という製造方法も可能である。また、芯材ピッチ可変装置Aによって形成された台形繊維補強コード5T(又は逆台形繊維補強コード5T’)を一旦保管しておき、しかる後に巻付装置Bに供給する、という製造方法も可能である。これらの方法は、ゴム被覆装置C、芯材ピッチ可変装置A、巻付装置Bのうちの少なくとも一つが別の工程(別の工場や別の会社等)となる場合に好適に実施される。

【0068】

本発明による繊維補強ゴムホース16は、上述のポンピングチューブ19の他、生コンクリート打設用ドッキングホース、生コンクリート打設用先端ホース等、種々の用途に用いることが可能である。

【図面の簡単な説明】

【0069】

【図1】繊維補強ゴムホースの製造装置の概略構成を示す全体図(実施例1)

【図2】芯材ピッチ可変装置の要部を示す平面図

【図3】(A)、(B)共に巻付角変更手段の原理を示す作用図

【図4】台形繊維補強コードを示す平面図

【図5】(A)は図4の矢視a図、(B)は図4の矢視b図

【図6】台形繊維補強コードの筒状ゴムホースへの巻回状態を示す作用図

【図7】筒状ゴム外周の一方向にのみ台形繊維補強コードが巻回された状態の繊維補強ゴムホースを示す平面図

【図8】ゴム被覆装置から送出された直後の繊維補強コードの断面図

【図9】製造された繊維補強ゴムホースの平面図

【図10】スクイーズ式ポンプの概略構造を示す側面図

【図11】ピッチ可変ロールの第1別構造を示す平面図

【図12】ピッチ可変ロールの第2別構造を示す平面図

【図13】ピッチ可変ロールの第3別構造を示す側面図

【図14】(A)、(B)共に取回し機構の別構造を示す概略図

【図15】巻付角変更手段の別構造を示す概略図

【符号の説明】

【0070】

1,31 正突条螺旋

2,32 逆突条螺旋

3 芯材

4 ゴム

5,5T 繊維補強コード

11 ガイドローラ

11a 第1ガイドローラ

11b 第2ガイドローラ

13 テーパ部

14 筒状ゴム

16 繊維補強ゴムホース

17 繊維補強層

18 スクイーズ式ポンプ

19 ポンピングチューブ

r 摺接部材、ロール部材

A 繊維補強コードの芯材ピッチ可変装置

B 巻付装置

C ゴム被覆装置

Z 繊維補強ゴムホースの製造装置

R ピッチ可変具、ピッチ可変ロール

R1 第1可変ロール

R2 第2可変ロール

X ピッチ可変ロールの軸心

X1 第1可変ロールの軸心

X2 第2可変ロールの軸心

【特許請求の範囲】

【請求項1】

摺接部材の外周面に右雄ネジ状の正突条螺旋と左雄ネジ状の逆突条螺旋とが隣り合わせに形成されたピッチ可変具を用意し、並列配置された複数の芯材をゴムで被覆して成る広幅ベルト状の繊維補強コードを、加熱された状態で前記ピッチ可変具に巻付けて相対摺動させて搬送するとともに、前記ピッチ可変具への巻付角度を繊維補強コードの搬送距離に従属させて制御する繊維補強コードの芯材ピッチ可変方法。

【請求項2】

前記ピッチ可変具として、前記摺接部材であるロール部材の外周面に右雄ネジ状の正突条螺旋と左雄ネジ状の逆突条螺旋とが隣り合わせに形成されたピッチ可変ロールを用いる請求項1に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項3】

前記ピッチ可変ロールとして、前記正突条螺旋及び逆突条螺旋のピッチが前記ロール部材の幅方向で外側ほど大となるピッチ可変構造のものを用いる請求項2に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項4】

前記繊維補強コードが前記ピッチ可変ロールに巻き付けられて摺動する際に、前記ピッチ可変ロールを回動させる請求項2又は3に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項5】

前記ピッチ可変ロールに対する繊維補強コードの搬送方向で上手側と下手側との少なくとも一方にガイドローラを配備し、前記繊維補強コードを前記ピッチ可変ロールと前記ガイドローラとに亘ってたすき掛け状態に取回した状態として、前記ガイドローラ又は前記ピッチ可変ロールを移動させて前記ガイドローラの前記ピッチ可変ロールの軸心に対する角度位置を相対的に変更することにより、繊維補強コードの前記ピッチ可変ロールへの巻付角度を変更する請求項2〜4の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項6】

前記ピッチ可変ロールとして、前記正逆の突条螺旋のピッチが互いに異なる第1及び第2可変ロールを、ピッチの大なる第1可変ロールが前記ピッチの小なる第2可変ロールに対する繊維補強コードの搬送方向で上手側に位置する状態に用意し、これら各可変ロールへの繊維補強コードの巻付角度を個別に変更調節する請求項5に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項7】

前記第1可変ロールに対する繊維補強コードの搬送方向で上手側に位置する第1ガイドローラと、前記第2可変ロールに対する繊維補強コードの搬送方向で下手側に位置する第2ガイドローラとを配備し、前記第1ガイドローラ又は前記第1可変ロールを移動させて前記第1ガイドローラの前記第1可変ロールの軸心に対する角度位置が変更され、前記第2ガイドローラ又は前記第2可変ロールを移動させて前記第2ガイドローラの前記第2可変ロールの軸心に対する角度位置が変更されるように制御する請求項6に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項8】

前記繊維補強コードを、前記第1可変ロールと前記第2可変ロールとに亘ってたすき掛けする状態に取り回す請求項7に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項9】

加熱された状態の繊維補強コードとして、並列配置された複数の芯材をゴムで被覆して広幅ベルト状の繊維補強コードを作成するゴム被覆装置から搬出された直後の繊維補強コードを用いる請求項1〜8の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項10】

請求項1〜9の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法によって得られる繊維補強コードを、筒状ゴムの外周面に螺旋状に巻付けて前記筒状ゴムの外周に繊維補強層を形成する繊維補強ゴムホースの製造方法。

【請求項11】

前記繊維補強コードの芯材ピッチが小さい側を前記筒状ゴムの小径側に巻き付け、芯材ピッチが大きい側を前記筒状ゴムの大径側に巻き付ける請求項10に記載の繊維補強ゴムホースの製造方法。

【請求項12】

請求項11に記載の繊維補強ゴムホースの製造方法によって得られる繊維補強ゴムホースを、スクイーズ式ポンプにおけるポンピングチューブに用いる繊維補強ゴムホースの製造方法。

【請求項1】

摺接部材の外周面に右雄ネジ状の正突条螺旋と左雄ネジ状の逆突条螺旋とが隣り合わせに形成されたピッチ可変具を用意し、並列配置された複数の芯材をゴムで被覆して成る広幅ベルト状の繊維補強コードを、加熱された状態で前記ピッチ可変具に巻付けて相対摺動させて搬送するとともに、前記ピッチ可変具への巻付角度を繊維補強コードの搬送距離に従属させて制御する繊維補強コードの芯材ピッチ可変方法。

【請求項2】

前記ピッチ可変具として、前記摺接部材であるロール部材の外周面に右雄ネジ状の正突条螺旋と左雄ネジ状の逆突条螺旋とが隣り合わせに形成されたピッチ可変ロールを用いる請求項1に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項3】

前記ピッチ可変ロールとして、前記正突条螺旋及び逆突条螺旋のピッチが前記ロール部材の幅方向で外側ほど大となるピッチ可変構造のものを用いる請求項2に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項4】

前記繊維補強コードが前記ピッチ可変ロールに巻き付けられて摺動する際に、前記ピッチ可変ロールを回動させる請求項2又は3に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項5】

前記ピッチ可変ロールに対する繊維補強コードの搬送方向で上手側と下手側との少なくとも一方にガイドローラを配備し、前記繊維補強コードを前記ピッチ可変ロールと前記ガイドローラとに亘ってたすき掛け状態に取回した状態として、前記ガイドローラ又は前記ピッチ可変ロールを移動させて前記ガイドローラの前記ピッチ可変ロールの軸心に対する角度位置を相対的に変更することにより、繊維補強コードの前記ピッチ可変ロールへの巻付角度を変更する請求項2〜4の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項6】

前記ピッチ可変ロールとして、前記正逆の突条螺旋のピッチが互いに異なる第1及び第2可変ロールを、ピッチの大なる第1可変ロールが前記ピッチの小なる第2可変ロールに対する繊維補強コードの搬送方向で上手側に位置する状態に用意し、これら各可変ロールへの繊維補強コードの巻付角度を個別に変更調節する請求項5に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項7】

前記第1可変ロールに対する繊維補強コードの搬送方向で上手側に位置する第1ガイドローラと、前記第2可変ロールに対する繊維補強コードの搬送方向で下手側に位置する第2ガイドローラとを配備し、前記第1ガイドローラ又は前記第1可変ロールを移動させて前記第1ガイドローラの前記第1可変ロールの軸心に対する角度位置が変更され、前記第2ガイドローラ又は前記第2可変ロールを移動させて前記第2ガイドローラの前記第2可変ロールの軸心に対する角度位置が変更されるように制御する請求項6に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項8】

前記繊維補強コードを、前記第1可変ロールと前記第2可変ロールとに亘ってたすき掛けする状態に取り回す請求項7に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項9】

加熱された状態の繊維補強コードとして、並列配置された複数の芯材をゴムで被覆して広幅ベルト状の繊維補強コードを作成するゴム被覆装置から搬出された直後の繊維補強コードを用いる請求項1〜8の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法。

【請求項10】

請求項1〜9の何れか一項に記載の繊維補強コードの芯材ピッチ可変方法によって得られる繊維補強コードを、筒状ゴムの外周面に螺旋状に巻付けて前記筒状ゴムの外周に繊維補強層を形成する繊維補強ゴムホースの製造方法。

【請求項11】

前記繊維補強コードの芯材ピッチが小さい側を前記筒状ゴムの小径側に巻き付け、芯材ピッチが大きい側を前記筒状ゴムの大径側に巻き付ける請求項10に記載の繊維補強ゴムホースの製造方法。

【請求項12】

請求項11に記載の繊維補強ゴムホースの製造方法によって得られる繊維補強ゴムホースを、スクイーズ式ポンプにおけるポンピングチューブに用いる繊維補強ゴムホースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−150879(P2006−150879A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−348182(P2004−348182)

【出願日】平成16年12月1日(2004.12.1)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年12月1日(2004.12.1)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]