繊維補強材の製造方法と製造装置、巻取り装置およびセグメント

【課題】複数の補強用繊維シートが間隔を置いて埋設された繊維補強材を、その形状如何に関わらず、効率的かつ安価に製造することのできる繊維補強材の製造方法とこれに使用される製造装置、この製造装置で使用される巻取り装置と、この製造方法で製造されるセグメントを提供する。

【解決手段】繊維補強材の製造方法は、係止部材31,…周りに補強用繊維Sを巻き回しながらロール材R1を形成し、別途の係止部材32,…、33,…周りに補強用繊維Sを巻き回しながらロール材R1の周囲に間隔を置いて別途のロール材R2、さらに、ロール材R3を形成する第1の工程と、ロール材R1,R2,R3からなるユニットが載置された成形型200内に固化液Kを充填し、固化液Kが硬化して繊維補強材W1,W2を成形する第2の工程と、からなる製造方法である。

【解決手段】繊維補強材の製造方法は、係止部材31,…周りに補強用繊維Sを巻き回しながらロール材R1を形成し、別途の係止部材32,…、33,…周りに補強用繊維Sを巻き回しながらロール材R1の周囲に間隔を置いて別途のロール材R2、さらに、ロール材R3を形成する第1の工程と、ロール材R1,R2,R3からなるユニットが載置された成形型200内に固化液Kを充填し、固化液Kが硬化して繊維補強材W1,W2を成形する第2の工程と、からなる製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、補強用繊維からなる複数のロール材を間隔を置いて積層構造としてなるユニットを製造するための巻取り装置と、この巻取り装置を具備する繊維補強材の製造装置、繊維補強材の製造方法と、この製造方法によって製造されるシールド掘進機にて切削可能なセグメントに関するものである。

【背景技術】

【0002】

シールドトンネルからなる地下道等の分岐・合流部の施工方法として、先行シールドトンネルに後行シールドトンネルを非開削にて連結させる技術があり、その一つの技術として、FAST工法(Free Access Shield Tunnel)と称されるものがある。

【0003】

このFAST工法では、先行シールドトンネルの側部で後行シールド掘進機が直接切削する箇所に、FFUセグメント(Fiber reinforced Foamed Urethane)と称される、シールド掘進機にて切削可能なセグメントが使用されている。

【0004】

このFFUセグメントは、ばらけた状態のガラス長繊維からなる補強長繊維にテンションを掛けた姿勢で固化液を含浸させ、固化液を硬化させて薄板を製造し、この薄板を複数枚接着剤にて張り合わせて薄板の積層体からなるセグメントとするものである。ここで、一般に、固化液には硬質ウレタン樹脂からなるプラスチック発泡体が使用されている。このシールド掘進機にて切削可能なセグメントの製造方法に関する従来技術として、たとえば特許文献1を挙げることができる。

【0005】

ところで、円形断面トンネルのセグメントピースは一定の曲率を有した湾曲状を呈していることから、実際には、上記のごとく複数の薄板を張り合わせる工程において、製作精度を確保するために多大な労力と時間を要する。このために、切削可能なセグメントの製造コストはおのずと高価なものとならざるを得ない。トンネルの断面形状がより複雑化したり、積層枚数が増加することで、この問題はより顕著となる。

【0006】

複数のシールドトンネルを接続することにより、上記する地下道等の分岐・合流部を施工したり、同様の方法によって扁平な大断面の地下空間を施工する需要が今後益々増加することに鑑みれば、シールド掘進機にて切削可能なセグメントの製造コストを、その形状如何に関わらず、より安価なものとする製造技術の開発が切望されている。

【特許文献1】特開2003−56290号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記する問題に鑑みてなされたものであり、補強繊維を有する薄板を複数張り合わせて製造していた従来の切削可能なセグメント(繊維補強材)の製造に対し、その形状如何に関わらず、効率的かつ安価に製造することのできる繊維補強材の製造方法とこれに使用される製造装置、この製造装置で使用される巻取り装置と、この製造方法で製造されるセグメントを提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成すべく、本発明による繊維補強材の製造方法は、係止部材周りに補強用繊維を巻装しながらロール材を形成する第1の工程と、前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を成形する第2の工程と、からなるものである。

【0009】

ここで、補強用繊維とは、炭素繊維やガラス繊維などの無機繊維のことであり、固化液とは、ウレタン樹脂(硬質ウレタン樹脂を含む)やエポキシ樹脂、フェノール樹脂、エポキシ樹脂などの熱硬化性樹脂やセメントなどの硬化材料の全般を含むものである。

【0010】

この補強用繊維が固化液の硬化体の内部に配設されることにより、所望形状および寸法で所望強度を備えた、一般構造物の耐力部材(構造部材)となり得る繊維補強材が製造される。その形状の一例として、平面視が方形(矩形、正方形など)の面材、湾曲状の面材、断面が方形、円形などの柱材や梁材などを挙げることができる。

【0011】

本発明の製造方法では、たとえば糸状に連続する補強用繊維が用意され、製造されるべき繊維補強材の形状に応じて該補強用繊維を巻き回すことのできる位置にたとえば複数の係止部材が固定され、補強用繊維をこの係止部材外周に回転させる、もしくは、複数の係止部材をそれらの姿勢を保持した状態で回転させることによって該係止部材周りに補強用繊維を無端状に巻装する。たとえば複数の係止部材をそれらの姿勢を保持した状態で順次回転させることによって、無端状の補強用繊維が連続的に面状に形成され、所定の幅をもったロール材を形成することができる(第1の工程)。

【0012】

次いで、成形型内に上記するロール材を載置し、成形型内に固化液を充填し、硬化を待って、補強用繊維にて補強された繊維補強材を製造することができる(第2の工程)。製造された繊維補強材は、その内部に複数の面的に広がる補強用繊維シートが間隔を置いて積層された構造を呈している。本製造方法では、1つのロール材が内部に配設されていることから、実質的に2層の面的に広がる補強用繊維シートが配設されることになる。

【0013】

従来の製造方法でこれを製造しようとすれば、1層の補強用繊維シートが内部に配設された薄板を2枚用意して接着剤にて貼り付ける必要があるが、この貼り付け方法では、製造される繊維補強材の形状、すなわち、これを構成する薄板の形状が複雑になるにつれてその加工精度の確保が困難となってくる。

【0014】

上記する本発明の製造方法を使用することで、固化液を充填し、硬化させる工程が一度で済むことから、複数の補強用繊維シートにて補強される繊維補強材の製造効率は格段に向上し、さらには、その加工精度も極めて高いものとなる。

【0015】

また、本発明による繊維補強材の製造方法の他の実施の形態は、係止部材周りに補強用繊維を巻装しながらロール材を形成し、別途の係止部材周りに補強用繊維を巻装しながら前記ロール材の周囲に間隔を置いて別途のロール材を形成する第1の工程と、複数の前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を成形する第2の工程と、からなるものである。

【0016】

本実施の形態は、2以上のロール材を間隔を置いて積層させてこれらロール材からなるユニットを形成し、これを内部に埋設する繊維補強材を製造する方法に関するものである。

【0017】

上記するように、たとえば複数の係止部材をそれらの姿勢を保持した状態で回転させることによって該係止部材周りに補強用繊維を無端状とし、これを係止部材の長手方向に亘って連続的に繰り返すことで無端状の補強用繊維が連続的に面状に形成され、所定の幅をもった1層目のロール材を形成する。

【0018】

1層目のロール材が形成されたら、次いで、このロール材の外周に該ロール材と間隔をおいて別途の係止部材が設けられ、たとえば、この係止部材を同様に回転させることによって該係止部材周りに補強用繊維を無端状に形成し、これを繰り返して2層目のロール材を形成する。

【0019】

すなわち、既に形成されたロール材の外周に、間隔を置いてこれよりも寸法の大きな別途のロール材が形成され、間隔を置いて積層された2層のロール材からなるユニットが形成される(第1の工程)。この方法によれば、複数のロール材からなるユニットを、1本の連続する補強用繊維にて連続的に形成することができる。

【0020】

上記の方法を積層したいロール数だけ繰り返すことにより、3層目以降のロール材を形成することができ、所望の積層構造のロール材からなるユニットを形成することができる。

【0021】

次いで、成形型内に複数のロール材からなるユニットを載置し、成形型内に上記する固化液を充填し、硬化を待って、補強用繊維にて補強された繊維補強材を製造することができる(第2の工程)。

【0022】

たとえば2層のロール材からなるユニットを内部に埋設する繊維補強材の場合には、実質的に4層の補強用繊維シートが配設されていることになるし、3層のロール材からなるユニットの場合には、6層の補強用繊維シートが配設されていることになる。

【0023】

また、本発明による繊維補強材の製造方法の他の実施の形態において、前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、前記第1の工程において、内側の前記ロール材が形成された後に、該ロール材の外周に間隔を置いて係止部材が前記面材に取り付けられ、該係止部材周りに外側の前記ロール材が形成されるものである。

【0024】

また、本発明による繊維補強材の製造方法の他の実施の形態は、予めシート状となっている前記補強用繊維を前記係止部材周りに巻装することで前記ロール材が形成されるものである。

【0025】

補強用繊維を予めシート状に成形しておくことで、これを複数の係止部材周りに、たとえば一巻もしくは数巻きするだけでロール材を形成することができ、製造効率を一層向上させることができる。

【0026】

また、本発明による繊維補強材の製造方法の好ましい実施の形態において、前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、前記第2の工程において、前記面材が前記成形型の側枠に利用されるものである。

【0027】

形成された一つのロール材、もしくは複数のロール材からなるユニットを成形型に移載する方法に代わり、本実施の形態では、第1の工程で使用される面材を成形型の側枠の一面もしくは二面として転用するものである。

【0028】

この場合には、側枠で必要となる他の側面用の面材を組み合わせて側枠を形成し、該側枠に底面材を取り付けて成形型とすることができる。また、固化液充填後に、上方の押さえとして側枠上に上面材を取り付けてもよい。

【0029】

また、本発明によるセグメントは、前記する繊維補強材の製造方法によって製造され、シールド掘進機にて切削可能であることを特徴としている。

【0030】

上記する製造方法によって製造された繊維補強材をシールド掘進機にて切削可能なセグメントとして利用することにより、既述する課題、すなわち、シールド掘進機にて切削可能なセグメントの製造コストを、その形状如何に関わらず、より安価に、しかも精度良く製造することができる。

【0031】

また、本発明による巻取り装置は、係止部材を固定し、回転自在である回転手段と、補強用繊維を供給する供給手段と、からなり、前記回転手段の回転によって前記供給手段から補強用繊維が供給され、前記係止部材周りに該補強用繊維からなるロール材が形成されるようになっているものである。また、必要に応じて、既に形成されたロール材の周囲に間隔を置いて別途の係止部材が固定され、該別途の係止部材周りに別途のロール材が形成されるようになっているものである。

【0032】

この回転手段は、たとえば複数の係止部材が固定されるとともに、これらの係止部材が相互の位置関係を保持した姿勢で回転するものである。係止部材は補強用繊維をロール状に巻装できるものであれば特に限定されるものではないが、たとえば、間隔を置いて配設された複数の棒材や、所望のロール形状の面材などを使用できる。また、供給手段は、たとえば糸状に連続した補強用繊維を巻装したドラムなどからなり、補強用繊維の一端を一つの係止部材に固定させた後に、回転手段を人力もしくは電動機等のアクチュエータにて回転させることで、係止部材周りに補強用繊維を巻装し、これを係止部材の長手方向に亘って繰り返すことで面状に広がるロール材を形成することができる。

【0033】

必要に応じて2層以上のロール材を間隔を置いて形成する場合には、既に形成されたロール材の周囲に間隔を置いて別途の係止部材が固定されるようになっており、該固定の後に回転手段が回転し、この係止部材周りに2層目のロール材が形成される。3層目以降のロール材も同様の操作によって形成できる。

【0034】

また、本発明による繊維補強材の製造装置は、前記巻取り装置における前記回転手段が、回転自在で対向する一組の面材と該一組の面材間に掛け渡される係止部材、もしくは、回転自在の一枚の面材と該面材から突出する係止部材と、から構成されており、前記巻取り装置によって形成されたロール材、もしくは複数のロール材が間隔を置いて積層されてなるユニットをその内部に収容し、固化液が該内部に充填される成形型と、前記巻取り装置と、からなるものである。

【0035】

本製造装置では、巻取り装置を、回転自在で対向する一組の面材と該一組の面材間に掛け渡される係止部材から構成し、もしくは、回転自在の一枚の面材と該面材から突出する係止部材から構成し、この面材がたとえば棒状の係止部材と並行な回転軸周りで回転できる構成とする。ここで、回転自在の一枚の面材から係止部材が突出する形態では、一枚の面材から複数の係止部材が片持ち梁のごとく一方に突出し、この面材が回転軸周りで回転した際に係止部材周りにロール材が形成されるものである。

【0036】

一枚の面材から係止部材が突出する形態であれ、対向する一組の面材間に係止部材が掛け渡される形態であれ、この面材には、係止部材を固定する固定手段が適所に設けられていて、この固定手段に係止部材が固定される。たとえば、2層のロール材をそれぞれ4本の棒状の係止部材で形成する場合には、1層目のロール材形成用の4本の係止部材を固定するための固定手段(たとえば、固定孔、固定ピン、固定キャップなど)が面材の4箇所に設けられていて、2層目のロール材形成用の4本の係止部材のための固定手段が1層目のロール材形成用の係止部材のそれの外側に設けられていればよい。

【0037】

1層目のロール材形成用の係止部材が面材に固定された姿勢でこの面材を回転させ、該係止部材周りにロール材が形成されたら、2層目のロール材形成用の係止部材が面材に取り付けられ、同様に面材を回転させることで1層目のロール材の外周に間隔を置いて2層目のロール材が形成される。

【0038】

また、ロール材を精度良く形成するために、回転手段と供給手段の間に、たとえば棒状の係止部材および回転軸に並行な軸部材を配設しておき、この軸部材に沿って往復移動自在な案内用のガイド材を設けておくのがよい。補強用繊維がガイド材で案内されながら複数の係止部材周りに巻装され、ガイド材が若干側方にスライドして、巻装された補強用繊維の側方に新たな補強用繊維が巻装される。補強用繊維の巻装時におけるガイド材の移動は、手動による形態のほか、電動機の回転に応じて軸部材を回転させ、この回転に応じてガイド材が送られる送りねじ機構による形態などであってもよい。さらには、面材の形成過程で適宜のガイド材の送り制御を実行できるように、面材を回転させる電動機とこのガイド材用の電動機との回転制御をコンピュータにて実行させてもよい。ガイド材によって補強用繊維の提供が案内されながら、これが係止部材の長手方向に亘って繰り返されることで、面方向に均等な巻装を実現することができ、可及的にフラットな面のロール材を形成することができる。

【0039】

本製造装置は、さらに成形型を具備しており、一層のロール材、もしくは2層以上のロール材が間隔を置いて積層されたユニットをこの成形型内に載置し、固化液が充填され、硬化を待って所望形状、寸法で所望強度の繊維補強材が製造される。

【0040】

さらに、本発明による繊維補強材の製造装置の好ましい実施の形態は、前記面材が前記成形型の側枠の一部を構成しているものである。

【0041】

面材を成形型の側枠の一面もしくは二面として転用し、側枠で必要となる他の側面用の面材を組み合わせて側枠を形成し、該側枠に底面材を取り付けて成形型とすることにより、製造装置の部品点数を低減することができ、装置のコンパクト化を図ることができる。

【発明の効果】

【0042】

以上の説明から理解できるように、本発明による繊維補強材の製造方法およびその製造装置によれば、複数層の補強用繊維シートで補強された繊維補強材、たとえばシールド掘進機で切削加工なセグメントの製造を、その形状如何に関わらず、効率的かつ安価に、しかも高い加工精度で製造することができる。

【発明を実施するための最良の形態】

【0043】

以下、図面を参照して本発明の実施の形態を説明する。なお、図示例は、巻取り装置により、補強用繊維からなる3層のロール材が間隔をおいて積層されたユニットを形成する実施例を取上げて説明したものであるが、ロール材の積層数は製造される繊維補強材に要求される強度等によって任意に設定されるものである。したがって、形成されるロール材は1層のみであってもよく、4層以上が間隔を置いて積層されたものであってもよい。また、一つの面材が回転するとともに、複数の係止部材がこの面材から突出する形態であってもよい。さらには、係止部材は図示例に限定されるものではなく、ロール状の板材などが面材に取り付けられた形態などであってもよい。

【0044】

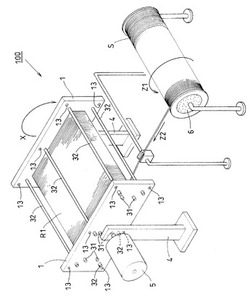

図1は本発明の巻取り装置の一実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【0045】

巻取り装置100は、対向する一組の面材1,1と、この中央位置に開設された回転軸用貫通孔14に貫挿固定された回転軸部材2、この回転軸部材2を回転させる電動機5(サーボモータ)、面材1,1を回転自在に支持する脚4,4、糸状に延びた補強用繊維Sが巻装されたドラム6と、ドラム6と面材1,1との間に配設された案内装置7と、から大略構成されている。ここで、補強用繊維Sとしては、炭素繊維やガラス繊維などの無機繊維が使用され、これが1本の糸状に連続した繊維材となっていて、ドラム6の外周に巻装されている。なお、1本の糸状といっても、この糸を断面で見ると、複数本の糸状の長繊維が樹脂等で一体とされて1本の糸状の補強用繊維Sを構成しているものであってもよい。

【0046】

面材1には、回転軸用貫通孔14を中心としてその上下位置および左右斜め上下位置にそれぞれ、放射状に3つの係止孔(第1の係止孔11、第2の係止孔12、第3の係止孔13)が開設されている。なお、この係止孔の数やその開設位置は、製造される繊維補強材の形状や寸法などに応じて適宜調整されるものである。

【0047】

たとえば、6箇所の第1の係止孔11,…にはそれぞれ、面材1,1間に掛け渡される棒状の係止部材31,…が貫挿固定され、この6つの係止部材31,…の外周に第1のロール材が形成されるようになっている。

【0048】

ここで、係止孔11,12,13における係止部材31,32,33の係止固定に関し、図2で示すように、面材に係止部材載置用の切欠き15を設けておき、係止部材31,32,33を固定するための固定溝81,82,83が開設された固定部材8を取付けできる形態であってもよい(図2a参照)。第1の係止部材31の取り付けの際には、図2bで示すように、切欠き15上に載置された係止部材31を固定部材8の固定溝81にて固定しながら固定部材8を面材1に固定する。なお、この固定部材8は、面材1と完全に切り離された形態のほかにも、その端部で蝶番接続されたり、面材1にスライド自在に係合された形態であってもよい。

【0049】

図1に戻り、案内装置7は、回転軸部材2に並行で、少なくとも面材1,1間の離間長を有するガイド軸71と、このガイド軸71に沿って面材1,1間を往復移動自在な(Y方向)ガイド材72とから構成されている。

【0050】

電動機5の回転駆動によって回転軸部材2が回転し、これに応じて面材1,1および係止部材31,…が回転する(X方向)。一つの係止部材31に補強用繊維Sの端部が固定され、面材1,1の回転によってドラムも回転し(Z1方向)、その外周に巻装された補強用繊維Sが引き出され(Z2方向)、6つの係止部材31,…周りに補強用繊維Sが巻装される。回転軸部材2の回転は、図示する電動機5以外にも人力にて回転させてもよいし、電動機以外の任意のアクチュエータによるものであってもよい。なお、この巻装過程では、所定の引張強度にて補強用繊維Sが係止部材周りに巻装されるようになっている。

【0051】

ガイド材72は、補強用繊維Sの巻装に応じてガイド軸71に沿って自然に移動する形態のほかに、ガイド軸71を不図示の電動機で回転できる構成とし、ガイド材72がガイド軸71の回転によってスライドできる送りねじ機構からなるものであってもよい。この場合、不図示の電動機と図示する電動機5とをインターフェイス回路を通じてさらに関連するように制御させてもよい。すなわち、係止部材31,…の任意の地点で所定回数の巻装が終了したら、電動機5の回転駆動が停止され、次いでガイド材72が若干側方へスライドして停止し、電動機5が駆動して同様に所定回数の巻装をおこなうような制御形態などである。

【0052】

上記する補強用繊維Sの巻装が係止部材31の長手方向に亘って実行されると、図3と、このIV−IV矢視図である図4で示すような面状のロール材(第1のロール材R1)が形成される。

【0053】

案内装置7にて補強用繊維Sが案内されることにより、部位ごとに巻装回数がばらつくことが効果的に防止され、凹凸の少ないロール材R1を形成することが可能となる。

【0054】

なお、図示する糸状の補強用繊維Sを使用する代わりに、予めシート状を呈した補強用繊維をドラムに巻装しておき、これを係止部材周りに巻装する方法であってもよい。この方法によれば、より短時間でロール材を形成することが可能となる。

【0055】

一層目のロール材(第1のロール材R1)が形成されたら、次いで、第1のロール材R1に間隔を置いて2層目のロール材を形成するべく、第2の係止部材32,…を6つの係止孔12,…にそれぞれ貫挿固定する(図5参照)。

【0056】

ここで、第1のロール材R1の端部から延びる補強用繊維Sは、第2の係止部材32の外側にくるようにし(図では下方に位置させている)、第1のロール材R1を形成したときと同様の方法により、6つの第2の係止部材32,…周りに第2のロール材R2を形成する。

【0057】

図6は、第1のロール材R1の外周に間隔を置いて第2のロール材R2が形成された状態を示した断面図である。

【0058】

次いで、第2のロール材R2の外周に間隔を置いて第3のロール材R3を形成するべく、6つの第3の係止部材33,…を第3の係止孔13,…に貫挿固定し、第1のロール材R1,第2のロール材R2と同様の手順で、第2のロール材R2の外周に間隔を置いて第3のロール材R3を形成する。

【0059】

図7は、第2のロール材R2の外周に間隔を置いて第3のロール材R3が形成され、3層のロール材が間隔をおいて形成するユニットを示した断面図である。

【0060】

面材1,1間に3層構造の補強用繊維からなるロール材ユニットが形成されたら、補強用繊維Sの端部を切断して、切断端部を近傍の第3の係止部材33に固定する。

【0061】

次いで、図8で示すように、巻取り装置100から面材1,1とその間に形成されたロール材ユニットのみを分解して取り出す。具体的には、回転軸部材2を面材1,1から抜き取り、面材1に開設されている回転軸用貫通孔14を閉塞材91にて閉塞する。さらに、面材1,1間の離間状態を保持するために、複数の幅止め材92,…を面材1,1の外側から嵌め込んだ状態とする。図示する状態とすることで、このロール材ユニットと面材1,1は搬送可能となっている。

【0062】

次に、このロール材ユニットに固化液を充填し、含浸させて繊維補強材とする工程を説明する。

【0063】

図9は、成形型内にロール材ユニットが載置された状態を示している。ここで、成形型200は、面材1,1をその側枠の2面とするものであり、他の面材1A,1Aをこれらに組み付けて側枠を構成し、この側枠の下端に底面材1Bを組み付けることで図示する成形型200が形成される。なお、上方から固化液を押さえるための不図示の上面材を側枠の上端に設置してもよい。

【0064】

図1で示す巻取り装置100と図9で示す成形型200を合わせて繊維補強材を製造するための製造装置が構成される。図示する成形型200を使用することで、別途の成形型を用意する必要はなくなり、製造装置を構成する部品点数を低減することができる。

【0065】

次いで、図10で示すごとく、面材1から側方に突出している各係止部材31,32,33にこれらを一体に束ねる束ね材51を嵌め合わせ、この束ね材51に電動機5Aをリンクさせ、該電動機5Aの回転によって束ね材51を直線的に振動できるようにする。

【0066】

成形型200内に固化液Kを充填し、これが硬化するまでの過程で電動機5Aを回転駆動させる(Q1方向)ことで束ね材51を直線的に振動させ(Q2方向)、係止部材31,32,33を介して、成形型内部の固化液Kに振動を与え、該固化液の分散と補強用繊維内への十分な含浸を促進させる。なお、振動装置は図示例に限定されるものではなく、コンクリートの充填後に使用される一般のバイブレータを固化液K内に差し込んだり、適宜の振動装置を側枠に直接設置するなどの方法であってもよい。

【0067】

ここで、固化液としては、ウレタン樹脂(硬質ウレタン樹脂を含む)やエポキシ樹脂、フェノール樹脂、エポキシ樹脂などの熱硬化性樹脂やセメントをはじめとする硬化材料の全般を含むものである。

【0068】

なお、固化液Kが硬化する前段階で、束ね材51を取り外し、各係止部材31,32,33を固化液内から抜き取ってもよい。

【0069】

固化液Kが硬化したら脱型工程に移行する。図11は、その一実施の形態を説明した図である。

【0070】

図示例は、面材1を予め複数の分割ピース1b、…から形成しておき、脱型工程において、各分割ピース1b、…を容易に分解することのできる形態を示したものである。

【0071】

分割ピース1b、…が組み付けられた際にできる分割線1aは、分割解体の際に突出する係止部材31,32,33が障害とならないラインに設定されている。なお、図示する分割ピースを使用することなく、一体となった面材1を側方に移動させ、各係止孔11,12,13を係止部材31,32,33から抜き取りながら面材1を脱型するものであってもよい。

【0072】

このようにして、補強用繊維からなるロール材が間隔を置いて3層積層されたユニットをその内部に含んだ繊維補強材W1が製造される(図12参照)。この繊維補強材W1は、3層のロール材R1,R2,R3が間隔を置いて積層されていることより、実質的に6層の補強用繊維シートにて補強された部材となっている。

【0073】

図13は、巻取り装置の他の実施の形態を示している。この巻取り装置100Aは、一枚の面材1のみを回転させるものであり、面材1に開設された第1の係止孔11に第1の係止部材31,の端部を挿通してナット34で緊結し、係止部材31,…を面材1から片持ち梁のごとく突出させたものである。

【0074】

次に、湾曲状の繊維補強材を製造する際に使用する巻取り装置と、これを使用した巻取り方法について概説する。この繊維補強材W2は図14に示すように、一般に使用されるセグメントピースの形状であり、中でも既述するFFUセグメントに好適な繊維補強材である。

【0075】

図15は、繊維補強材W2を製造する際に使用する巻取り装置100Bを示している。この巻取り装置100Bは、平面視が湾曲状の面材1Cと、面材1Cの凹部側に取り付けられた平面視が略凸レンズ状の面材1Dとから上下に突状に湾曲した面材ユニットを形成し、この面材ユニット間に上記する係止部材31,…を取り付けたものである。

【0076】

図15とその側面図である図16で示すように、面材1Cと面材1Dには、連通するスリット16,…が開設されており、係止部材31は該スリット16の任意の位置で位置決めされ、ナット35などで固定されるようになっている。

【0077】

図16で示すように、スリット16の両端位置は、線対称ラインCLから等間隔Lとなる位置に設定されていることが望ましい。

【0078】

図示のごとく、下側の係止部材31をスリット16の下端位置で固定した姿勢で面材ユニットを回転させ、第1のロール材R1’を形成する。

【0079】

次いで、図17に示すように第1の係止部材31をスリット16に沿ってその上端にスライドさせ(矢印T方向)、ナット35で位置決め固定する。スリット16の上下端が線対称ラインCLを中心に等間隔にあることより、湾曲形状のロール材R1’が精度良く形成される。

【0080】

第2のロール材、第3のロール材も同様の方法で各スリット16,…に第2、第3の係止部材を挿通させて順次形成し、湾曲形状で3層構造のロール材ユニットを形成することができる。3層構造のロール材ユニットを形成した後は、面材1Dを取り外し、面材1C,1C間に別途の面材を取り付けるとともに湾曲状の面材を底面材として取り付けて成形型を形成し、固化液を充填硬化させる。

【0081】

なお、実際の切削可能なセグメントは、図示する繊維補強材W2以外にも、その端部においてトンネルの周方向に隣接する鋼製もしくはコンクリート製のセグメントと接続するための鋼製接続端をさらに備えた構成となっている形態もある。

【0082】

上記する巻取り装置とこれを備えた製造装置、繊維補強材の製造方法によれば、複数の補強用繊維シートにて補強された部材を、一度の固化液充填/硬化工程のみで製造することができ、極めて効率的かつ短時間での製造が実現される。特に、図14で示す湾曲状の繊維補強材W2をはじめとする複雑形状な部材の製造に際しては、複数の薄板を別体で製造し、それぞれを張り合わせる従来法に比して、高品質な部材を効率的に製造することが可能となり、極めて有効なものである。

【0083】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0084】

【図1】本発明の巻取り装置の一実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【図2】面材の係止孔形成箇所の一実施の形態を示した拡大図であり、(a)は係止部材を固定する前の状況を説明した図であり、(b)は一つの係止部材を固定した状態を説明した図である。

【図3】第1のロール材が形成された状態を説明した斜視図である。

【図4】図3のIV−IV矢視図である。

【図5】第1のロール材に間隔を置いて、第2の係止部材群が設置された状態を説明した図である。

【図6】第1のロール材の外周に間隔を置いて第2のロール材が形成された状態を説明した断面図である。

【図7】第2のロール材の外周に間隔を置いて第3のロール材が形成された状態を説明した断面図である。

【図8】巻取り装置から面材とロール材ユニットの姿勢を固定し、搬送可能となっている状態を説明した斜視図である。

【図9】図8の状態から幅止め材を撤去し、別途の面材を取り付けて成形型が組み付けられた状態を示した斜視図である。

【図10】成形型内に固化液が充填され、振動部材が作動して固化液を分散させ、補強用繊維内に含浸させている状態を説明した斜視図である。

【図11】成形型の一実施の形態と脱型状況を説明した斜視図である。

【図12】製造された樹脂補強材の一実施の形態を示した斜視図である。

【図13】本発明の巻取り装置の他の実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【図14】製造された樹脂補強材の他の実施の形態を示した斜視図であって、シールド掘進機にて切削可能なセグメントを示した図である。

【図15】本発明の巻取り装置のさらに他の実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【図16】図15の巻取り装置にて第1のロール材が巻装された状態を説明した側面図である。

【図17】図16に続き、係止部材をスライドさせることで湾曲状の第1のロール材が形成された状態を説明した側面図である。

【符号の説明】

【0085】

1,1C,1D…面材、1A…別途の面材、1B…底面材、1a…分割線、1b…分割ピース、11…第1の係止孔、12…第2の係止孔、13…第3の係止孔、14…回転軸用貫通孔、15…切欠き、16…スリット、2…回転軸部材、31…第1の係止部材、32…第2の係止部材、33…第3の係止部材、34,35…ナット、4…脚、5,5A…電動機、51…束ね材、6…ドラム、7…案内装置、71…ガイド軸、72…ガイド材、8…固定部材、91…閉塞材、92…幅止め材、100,100A,100B…巻取り装置、200…成形型、R1、R1’…第1のロール材、R2…第2のロール材、R3…第3のロール材、K…固化液、S…補強用繊維、W1…繊維補強材、W2…切削可能セグメント(繊維補強材)

【技術分野】

【0001】

本発明は、補強用繊維からなる複数のロール材を間隔を置いて積層構造としてなるユニットを製造するための巻取り装置と、この巻取り装置を具備する繊維補強材の製造装置、繊維補強材の製造方法と、この製造方法によって製造されるシールド掘進機にて切削可能なセグメントに関するものである。

【背景技術】

【0002】

シールドトンネルからなる地下道等の分岐・合流部の施工方法として、先行シールドトンネルに後行シールドトンネルを非開削にて連結させる技術があり、その一つの技術として、FAST工法(Free Access Shield Tunnel)と称されるものがある。

【0003】

このFAST工法では、先行シールドトンネルの側部で後行シールド掘進機が直接切削する箇所に、FFUセグメント(Fiber reinforced Foamed Urethane)と称される、シールド掘進機にて切削可能なセグメントが使用されている。

【0004】

このFFUセグメントは、ばらけた状態のガラス長繊維からなる補強長繊維にテンションを掛けた姿勢で固化液を含浸させ、固化液を硬化させて薄板を製造し、この薄板を複数枚接着剤にて張り合わせて薄板の積層体からなるセグメントとするものである。ここで、一般に、固化液には硬質ウレタン樹脂からなるプラスチック発泡体が使用されている。このシールド掘進機にて切削可能なセグメントの製造方法に関する従来技術として、たとえば特許文献1を挙げることができる。

【0005】

ところで、円形断面トンネルのセグメントピースは一定の曲率を有した湾曲状を呈していることから、実際には、上記のごとく複数の薄板を張り合わせる工程において、製作精度を確保するために多大な労力と時間を要する。このために、切削可能なセグメントの製造コストはおのずと高価なものとならざるを得ない。トンネルの断面形状がより複雑化したり、積層枚数が増加することで、この問題はより顕著となる。

【0006】

複数のシールドトンネルを接続することにより、上記する地下道等の分岐・合流部を施工したり、同様の方法によって扁平な大断面の地下空間を施工する需要が今後益々増加することに鑑みれば、シールド掘進機にて切削可能なセグメントの製造コストを、その形状如何に関わらず、より安価なものとする製造技術の開発が切望されている。

【特許文献1】特開2003−56290号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記する問題に鑑みてなされたものであり、補強繊維を有する薄板を複数張り合わせて製造していた従来の切削可能なセグメント(繊維補強材)の製造に対し、その形状如何に関わらず、効率的かつ安価に製造することのできる繊維補強材の製造方法とこれに使用される製造装置、この製造装置で使用される巻取り装置と、この製造方法で製造されるセグメントを提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成すべく、本発明による繊維補強材の製造方法は、係止部材周りに補強用繊維を巻装しながらロール材を形成する第1の工程と、前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を成形する第2の工程と、からなるものである。

【0009】

ここで、補強用繊維とは、炭素繊維やガラス繊維などの無機繊維のことであり、固化液とは、ウレタン樹脂(硬質ウレタン樹脂を含む)やエポキシ樹脂、フェノール樹脂、エポキシ樹脂などの熱硬化性樹脂やセメントなどの硬化材料の全般を含むものである。

【0010】

この補強用繊維が固化液の硬化体の内部に配設されることにより、所望形状および寸法で所望強度を備えた、一般構造物の耐力部材(構造部材)となり得る繊維補強材が製造される。その形状の一例として、平面視が方形(矩形、正方形など)の面材、湾曲状の面材、断面が方形、円形などの柱材や梁材などを挙げることができる。

【0011】

本発明の製造方法では、たとえば糸状に連続する補強用繊維が用意され、製造されるべき繊維補強材の形状に応じて該補強用繊維を巻き回すことのできる位置にたとえば複数の係止部材が固定され、補強用繊維をこの係止部材外周に回転させる、もしくは、複数の係止部材をそれらの姿勢を保持した状態で回転させることによって該係止部材周りに補強用繊維を無端状に巻装する。たとえば複数の係止部材をそれらの姿勢を保持した状態で順次回転させることによって、無端状の補強用繊維が連続的に面状に形成され、所定の幅をもったロール材を形成することができる(第1の工程)。

【0012】

次いで、成形型内に上記するロール材を載置し、成形型内に固化液を充填し、硬化を待って、補強用繊維にて補強された繊維補強材を製造することができる(第2の工程)。製造された繊維補強材は、その内部に複数の面的に広がる補強用繊維シートが間隔を置いて積層された構造を呈している。本製造方法では、1つのロール材が内部に配設されていることから、実質的に2層の面的に広がる補強用繊維シートが配設されることになる。

【0013】

従来の製造方法でこれを製造しようとすれば、1層の補強用繊維シートが内部に配設された薄板を2枚用意して接着剤にて貼り付ける必要があるが、この貼り付け方法では、製造される繊維補強材の形状、すなわち、これを構成する薄板の形状が複雑になるにつれてその加工精度の確保が困難となってくる。

【0014】

上記する本発明の製造方法を使用することで、固化液を充填し、硬化させる工程が一度で済むことから、複数の補強用繊維シートにて補強される繊維補強材の製造効率は格段に向上し、さらには、その加工精度も極めて高いものとなる。

【0015】

また、本発明による繊維補強材の製造方法の他の実施の形態は、係止部材周りに補強用繊維を巻装しながらロール材を形成し、別途の係止部材周りに補強用繊維を巻装しながら前記ロール材の周囲に間隔を置いて別途のロール材を形成する第1の工程と、複数の前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を成形する第2の工程と、からなるものである。

【0016】

本実施の形態は、2以上のロール材を間隔を置いて積層させてこれらロール材からなるユニットを形成し、これを内部に埋設する繊維補強材を製造する方法に関するものである。

【0017】

上記するように、たとえば複数の係止部材をそれらの姿勢を保持した状態で回転させることによって該係止部材周りに補強用繊維を無端状とし、これを係止部材の長手方向に亘って連続的に繰り返すことで無端状の補強用繊維が連続的に面状に形成され、所定の幅をもった1層目のロール材を形成する。

【0018】

1層目のロール材が形成されたら、次いで、このロール材の外周に該ロール材と間隔をおいて別途の係止部材が設けられ、たとえば、この係止部材を同様に回転させることによって該係止部材周りに補強用繊維を無端状に形成し、これを繰り返して2層目のロール材を形成する。

【0019】

すなわち、既に形成されたロール材の外周に、間隔を置いてこれよりも寸法の大きな別途のロール材が形成され、間隔を置いて積層された2層のロール材からなるユニットが形成される(第1の工程)。この方法によれば、複数のロール材からなるユニットを、1本の連続する補強用繊維にて連続的に形成することができる。

【0020】

上記の方法を積層したいロール数だけ繰り返すことにより、3層目以降のロール材を形成することができ、所望の積層構造のロール材からなるユニットを形成することができる。

【0021】

次いで、成形型内に複数のロール材からなるユニットを載置し、成形型内に上記する固化液を充填し、硬化を待って、補強用繊維にて補強された繊維補強材を製造することができる(第2の工程)。

【0022】

たとえば2層のロール材からなるユニットを内部に埋設する繊維補強材の場合には、実質的に4層の補強用繊維シートが配設されていることになるし、3層のロール材からなるユニットの場合には、6層の補強用繊維シートが配設されていることになる。

【0023】

また、本発明による繊維補強材の製造方法の他の実施の形態において、前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、前記第1の工程において、内側の前記ロール材が形成された後に、該ロール材の外周に間隔を置いて係止部材が前記面材に取り付けられ、該係止部材周りに外側の前記ロール材が形成されるものである。

【0024】

また、本発明による繊維補強材の製造方法の他の実施の形態は、予めシート状となっている前記補強用繊維を前記係止部材周りに巻装することで前記ロール材が形成されるものである。

【0025】

補強用繊維を予めシート状に成形しておくことで、これを複数の係止部材周りに、たとえば一巻もしくは数巻きするだけでロール材を形成することができ、製造効率を一層向上させることができる。

【0026】

また、本発明による繊維補強材の製造方法の好ましい実施の形態において、前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、前記第2の工程において、前記面材が前記成形型の側枠に利用されるものである。

【0027】

形成された一つのロール材、もしくは複数のロール材からなるユニットを成形型に移載する方法に代わり、本実施の形態では、第1の工程で使用される面材を成形型の側枠の一面もしくは二面として転用するものである。

【0028】

この場合には、側枠で必要となる他の側面用の面材を組み合わせて側枠を形成し、該側枠に底面材を取り付けて成形型とすることができる。また、固化液充填後に、上方の押さえとして側枠上に上面材を取り付けてもよい。

【0029】

また、本発明によるセグメントは、前記する繊維補強材の製造方法によって製造され、シールド掘進機にて切削可能であることを特徴としている。

【0030】

上記する製造方法によって製造された繊維補強材をシールド掘進機にて切削可能なセグメントとして利用することにより、既述する課題、すなわち、シールド掘進機にて切削可能なセグメントの製造コストを、その形状如何に関わらず、より安価に、しかも精度良く製造することができる。

【0031】

また、本発明による巻取り装置は、係止部材を固定し、回転自在である回転手段と、補強用繊維を供給する供給手段と、からなり、前記回転手段の回転によって前記供給手段から補強用繊維が供給され、前記係止部材周りに該補強用繊維からなるロール材が形成されるようになっているものである。また、必要に応じて、既に形成されたロール材の周囲に間隔を置いて別途の係止部材が固定され、該別途の係止部材周りに別途のロール材が形成されるようになっているものである。

【0032】

この回転手段は、たとえば複数の係止部材が固定されるとともに、これらの係止部材が相互の位置関係を保持した姿勢で回転するものである。係止部材は補強用繊維をロール状に巻装できるものであれば特に限定されるものではないが、たとえば、間隔を置いて配設された複数の棒材や、所望のロール形状の面材などを使用できる。また、供給手段は、たとえば糸状に連続した補強用繊維を巻装したドラムなどからなり、補強用繊維の一端を一つの係止部材に固定させた後に、回転手段を人力もしくは電動機等のアクチュエータにて回転させることで、係止部材周りに補強用繊維を巻装し、これを係止部材の長手方向に亘って繰り返すことで面状に広がるロール材を形成することができる。

【0033】

必要に応じて2層以上のロール材を間隔を置いて形成する場合には、既に形成されたロール材の周囲に間隔を置いて別途の係止部材が固定されるようになっており、該固定の後に回転手段が回転し、この係止部材周りに2層目のロール材が形成される。3層目以降のロール材も同様の操作によって形成できる。

【0034】

また、本発明による繊維補強材の製造装置は、前記巻取り装置における前記回転手段が、回転自在で対向する一組の面材と該一組の面材間に掛け渡される係止部材、もしくは、回転自在の一枚の面材と該面材から突出する係止部材と、から構成されており、前記巻取り装置によって形成されたロール材、もしくは複数のロール材が間隔を置いて積層されてなるユニットをその内部に収容し、固化液が該内部に充填される成形型と、前記巻取り装置と、からなるものである。

【0035】

本製造装置では、巻取り装置を、回転自在で対向する一組の面材と該一組の面材間に掛け渡される係止部材から構成し、もしくは、回転自在の一枚の面材と該面材から突出する係止部材から構成し、この面材がたとえば棒状の係止部材と並行な回転軸周りで回転できる構成とする。ここで、回転自在の一枚の面材から係止部材が突出する形態では、一枚の面材から複数の係止部材が片持ち梁のごとく一方に突出し、この面材が回転軸周りで回転した際に係止部材周りにロール材が形成されるものである。

【0036】

一枚の面材から係止部材が突出する形態であれ、対向する一組の面材間に係止部材が掛け渡される形態であれ、この面材には、係止部材を固定する固定手段が適所に設けられていて、この固定手段に係止部材が固定される。たとえば、2層のロール材をそれぞれ4本の棒状の係止部材で形成する場合には、1層目のロール材形成用の4本の係止部材を固定するための固定手段(たとえば、固定孔、固定ピン、固定キャップなど)が面材の4箇所に設けられていて、2層目のロール材形成用の4本の係止部材のための固定手段が1層目のロール材形成用の係止部材のそれの外側に設けられていればよい。

【0037】

1層目のロール材形成用の係止部材が面材に固定された姿勢でこの面材を回転させ、該係止部材周りにロール材が形成されたら、2層目のロール材形成用の係止部材が面材に取り付けられ、同様に面材を回転させることで1層目のロール材の外周に間隔を置いて2層目のロール材が形成される。

【0038】

また、ロール材を精度良く形成するために、回転手段と供給手段の間に、たとえば棒状の係止部材および回転軸に並行な軸部材を配設しておき、この軸部材に沿って往復移動自在な案内用のガイド材を設けておくのがよい。補強用繊維がガイド材で案内されながら複数の係止部材周りに巻装され、ガイド材が若干側方にスライドして、巻装された補強用繊維の側方に新たな補強用繊維が巻装される。補強用繊維の巻装時におけるガイド材の移動は、手動による形態のほか、電動機の回転に応じて軸部材を回転させ、この回転に応じてガイド材が送られる送りねじ機構による形態などであってもよい。さらには、面材の形成過程で適宜のガイド材の送り制御を実行できるように、面材を回転させる電動機とこのガイド材用の電動機との回転制御をコンピュータにて実行させてもよい。ガイド材によって補強用繊維の提供が案内されながら、これが係止部材の長手方向に亘って繰り返されることで、面方向に均等な巻装を実現することができ、可及的にフラットな面のロール材を形成することができる。

【0039】

本製造装置は、さらに成形型を具備しており、一層のロール材、もしくは2層以上のロール材が間隔を置いて積層されたユニットをこの成形型内に載置し、固化液が充填され、硬化を待って所望形状、寸法で所望強度の繊維補強材が製造される。

【0040】

さらに、本発明による繊維補強材の製造装置の好ましい実施の形態は、前記面材が前記成形型の側枠の一部を構成しているものである。

【0041】

面材を成形型の側枠の一面もしくは二面として転用し、側枠で必要となる他の側面用の面材を組み合わせて側枠を形成し、該側枠に底面材を取り付けて成形型とすることにより、製造装置の部品点数を低減することができ、装置のコンパクト化を図ることができる。

【発明の効果】

【0042】

以上の説明から理解できるように、本発明による繊維補強材の製造方法およびその製造装置によれば、複数層の補強用繊維シートで補強された繊維補強材、たとえばシールド掘進機で切削加工なセグメントの製造を、その形状如何に関わらず、効率的かつ安価に、しかも高い加工精度で製造することができる。

【発明を実施するための最良の形態】

【0043】

以下、図面を参照して本発明の実施の形態を説明する。なお、図示例は、巻取り装置により、補強用繊維からなる3層のロール材が間隔をおいて積層されたユニットを形成する実施例を取上げて説明したものであるが、ロール材の積層数は製造される繊維補強材に要求される強度等によって任意に設定されるものである。したがって、形成されるロール材は1層のみであってもよく、4層以上が間隔を置いて積層されたものであってもよい。また、一つの面材が回転するとともに、複数の係止部材がこの面材から突出する形態であってもよい。さらには、係止部材は図示例に限定されるものではなく、ロール状の板材などが面材に取り付けられた形態などであってもよい。

【0044】

図1は本発明の巻取り装置の一実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【0045】

巻取り装置100は、対向する一組の面材1,1と、この中央位置に開設された回転軸用貫通孔14に貫挿固定された回転軸部材2、この回転軸部材2を回転させる電動機5(サーボモータ)、面材1,1を回転自在に支持する脚4,4、糸状に延びた補強用繊維Sが巻装されたドラム6と、ドラム6と面材1,1との間に配設された案内装置7と、から大略構成されている。ここで、補強用繊維Sとしては、炭素繊維やガラス繊維などの無機繊維が使用され、これが1本の糸状に連続した繊維材となっていて、ドラム6の外周に巻装されている。なお、1本の糸状といっても、この糸を断面で見ると、複数本の糸状の長繊維が樹脂等で一体とされて1本の糸状の補強用繊維Sを構成しているものであってもよい。

【0046】

面材1には、回転軸用貫通孔14を中心としてその上下位置および左右斜め上下位置にそれぞれ、放射状に3つの係止孔(第1の係止孔11、第2の係止孔12、第3の係止孔13)が開設されている。なお、この係止孔の数やその開設位置は、製造される繊維補強材の形状や寸法などに応じて適宜調整されるものである。

【0047】

たとえば、6箇所の第1の係止孔11,…にはそれぞれ、面材1,1間に掛け渡される棒状の係止部材31,…が貫挿固定され、この6つの係止部材31,…の外周に第1のロール材が形成されるようになっている。

【0048】

ここで、係止孔11,12,13における係止部材31,32,33の係止固定に関し、図2で示すように、面材に係止部材載置用の切欠き15を設けておき、係止部材31,32,33を固定するための固定溝81,82,83が開設された固定部材8を取付けできる形態であってもよい(図2a参照)。第1の係止部材31の取り付けの際には、図2bで示すように、切欠き15上に載置された係止部材31を固定部材8の固定溝81にて固定しながら固定部材8を面材1に固定する。なお、この固定部材8は、面材1と完全に切り離された形態のほかにも、その端部で蝶番接続されたり、面材1にスライド自在に係合された形態であってもよい。

【0049】

図1に戻り、案内装置7は、回転軸部材2に並行で、少なくとも面材1,1間の離間長を有するガイド軸71と、このガイド軸71に沿って面材1,1間を往復移動自在な(Y方向)ガイド材72とから構成されている。

【0050】

電動機5の回転駆動によって回転軸部材2が回転し、これに応じて面材1,1および係止部材31,…が回転する(X方向)。一つの係止部材31に補強用繊維Sの端部が固定され、面材1,1の回転によってドラムも回転し(Z1方向)、その外周に巻装された補強用繊維Sが引き出され(Z2方向)、6つの係止部材31,…周りに補強用繊維Sが巻装される。回転軸部材2の回転は、図示する電動機5以外にも人力にて回転させてもよいし、電動機以外の任意のアクチュエータによるものであってもよい。なお、この巻装過程では、所定の引張強度にて補強用繊維Sが係止部材周りに巻装されるようになっている。

【0051】

ガイド材72は、補強用繊維Sの巻装に応じてガイド軸71に沿って自然に移動する形態のほかに、ガイド軸71を不図示の電動機で回転できる構成とし、ガイド材72がガイド軸71の回転によってスライドできる送りねじ機構からなるものであってもよい。この場合、不図示の電動機と図示する電動機5とをインターフェイス回路を通じてさらに関連するように制御させてもよい。すなわち、係止部材31,…の任意の地点で所定回数の巻装が終了したら、電動機5の回転駆動が停止され、次いでガイド材72が若干側方へスライドして停止し、電動機5が駆動して同様に所定回数の巻装をおこなうような制御形態などである。

【0052】

上記する補強用繊維Sの巻装が係止部材31の長手方向に亘って実行されると、図3と、このIV−IV矢視図である図4で示すような面状のロール材(第1のロール材R1)が形成される。

【0053】

案内装置7にて補強用繊維Sが案内されることにより、部位ごとに巻装回数がばらつくことが効果的に防止され、凹凸の少ないロール材R1を形成することが可能となる。

【0054】

なお、図示する糸状の補強用繊維Sを使用する代わりに、予めシート状を呈した補強用繊維をドラムに巻装しておき、これを係止部材周りに巻装する方法であってもよい。この方法によれば、より短時間でロール材を形成することが可能となる。

【0055】

一層目のロール材(第1のロール材R1)が形成されたら、次いで、第1のロール材R1に間隔を置いて2層目のロール材を形成するべく、第2の係止部材32,…を6つの係止孔12,…にそれぞれ貫挿固定する(図5参照)。

【0056】

ここで、第1のロール材R1の端部から延びる補強用繊維Sは、第2の係止部材32の外側にくるようにし(図では下方に位置させている)、第1のロール材R1を形成したときと同様の方法により、6つの第2の係止部材32,…周りに第2のロール材R2を形成する。

【0057】

図6は、第1のロール材R1の外周に間隔を置いて第2のロール材R2が形成された状態を示した断面図である。

【0058】

次いで、第2のロール材R2の外周に間隔を置いて第3のロール材R3を形成するべく、6つの第3の係止部材33,…を第3の係止孔13,…に貫挿固定し、第1のロール材R1,第2のロール材R2と同様の手順で、第2のロール材R2の外周に間隔を置いて第3のロール材R3を形成する。

【0059】

図7は、第2のロール材R2の外周に間隔を置いて第3のロール材R3が形成され、3層のロール材が間隔をおいて形成するユニットを示した断面図である。

【0060】

面材1,1間に3層構造の補強用繊維からなるロール材ユニットが形成されたら、補強用繊維Sの端部を切断して、切断端部を近傍の第3の係止部材33に固定する。

【0061】

次いで、図8で示すように、巻取り装置100から面材1,1とその間に形成されたロール材ユニットのみを分解して取り出す。具体的には、回転軸部材2を面材1,1から抜き取り、面材1に開設されている回転軸用貫通孔14を閉塞材91にて閉塞する。さらに、面材1,1間の離間状態を保持するために、複数の幅止め材92,…を面材1,1の外側から嵌め込んだ状態とする。図示する状態とすることで、このロール材ユニットと面材1,1は搬送可能となっている。

【0062】

次に、このロール材ユニットに固化液を充填し、含浸させて繊維補強材とする工程を説明する。

【0063】

図9は、成形型内にロール材ユニットが載置された状態を示している。ここで、成形型200は、面材1,1をその側枠の2面とするものであり、他の面材1A,1Aをこれらに組み付けて側枠を構成し、この側枠の下端に底面材1Bを組み付けることで図示する成形型200が形成される。なお、上方から固化液を押さえるための不図示の上面材を側枠の上端に設置してもよい。

【0064】

図1で示す巻取り装置100と図9で示す成形型200を合わせて繊維補強材を製造するための製造装置が構成される。図示する成形型200を使用することで、別途の成形型を用意する必要はなくなり、製造装置を構成する部品点数を低減することができる。

【0065】

次いで、図10で示すごとく、面材1から側方に突出している各係止部材31,32,33にこれらを一体に束ねる束ね材51を嵌め合わせ、この束ね材51に電動機5Aをリンクさせ、該電動機5Aの回転によって束ね材51を直線的に振動できるようにする。

【0066】

成形型200内に固化液Kを充填し、これが硬化するまでの過程で電動機5Aを回転駆動させる(Q1方向)ことで束ね材51を直線的に振動させ(Q2方向)、係止部材31,32,33を介して、成形型内部の固化液Kに振動を与え、該固化液の分散と補強用繊維内への十分な含浸を促進させる。なお、振動装置は図示例に限定されるものではなく、コンクリートの充填後に使用される一般のバイブレータを固化液K内に差し込んだり、適宜の振動装置を側枠に直接設置するなどの方法であってもよい。

【0067】

ここで、固化液としては、ウレタン樹脂(硬質ウレタン樹脂を含む)やエポキシ樹脂、フェノール樹脂、エポキシ樹脂などの熱硬化性樹脂やセメントをはじめとする硬化材料の全般を含むものである。

【0068】

なお、固化液Kが硬化する前段階で、束ね材51を取り外し、各係止部材31,32,33を固化液内から抜き取ってもよい。

【0069】

固化液Kが硬化したら脱型工程に移行する。図11は、その一実施の形態を説明した図である。

【0070】

図示例は、面材1を予め複数の分割ピース1b、…から形成しておき、脱型工程において、各分割ピース1b、…を容易に分解することのできる形態を示したものである。

【0071】

分割ピース1b、…が組み付けられた際にできる分割線1aは、分割解体の際に突出する係止部材31,32,33が障害とならないラインに設定されている。なお、図示する分割ピースを使用することなく、一体となった面材1を側方に移動させ、各係止孔11,12,13を係止部材31,32,33から抜き取りながら面材1を脱型するものであってもよい。

【0072】

このようにして、補強用繊維からなるロール材が間隔を置いて3層積層されたユニットをその内部に含んだ繊維補強材W1が製造される(図12参照)。この繊維補強材W1は、3層のロール材R1,R2,R3が間隔を置いて積層されていることより、実質的に6層の補強用繊維シートにて補強された部材となっている。

【0073】

図13は、巻取り装置の他の実施の形態を示している。この巻取り装置100Aは、一枚の面材1のみを回転させるものであり、面材1に開設された第1の係止孔11に第1の係止部材31,の端部を挿通してナット34で緊結し、係止部材31,…を面材1から片持ち梁のごとく突出させたものである。

【0074】

次に、湾曲状の繊維補強材を製造する際に使用する巻取り装置と、これを使用した巻取り方法について概説する。この繊維補強材W2は図14に示すように、一般に使用されるセグメントピースの形状であり、中でも既述するFFUセグメントに好適な繊維補強材である。

【0075】

図15は、繊維補強材W2を製造する際に使用する巻取り装置100Bを示している。この巻取り装置100Bは、平面視が湾曲状の面材1Cと、面材1Cの凹部側に取り付けられた平面視が略凸レンズ状の面材1Dとから上下に突状に湾曲した面材ユニットを形成し、この面材ユニット間に上記する係止部材31,…を取り付けたものである。

【0076】

図15とその側面図である図16で示すように、面材1Cと面材1Dには、連通するスリット16,…が開設されており、係止部材31は該スリット16の任意の位置で位置決めされ、ナット35などで固定されるようになっている。

【0077】

図16で示すように、スリット16の両端位置は、線対称ラインCLから等間隔Lとなる位置に設定されていることが望ましい。

【0078】

図示のごとく、下側の係止部材31をスリット16の下端位置で固定した姿勢で面材ユニットを回転させ、第1のロール材R1’を形成する。

【0079】

次いで、図17に示すように第1の係止部材31をスリット16に沿ってその上端にスライドさせ(矢印T方向)、ナット35で位置決め固定する。スリット16の上下端が線対称ラインCLを中心に等間隔にあることより、湾曲形状のロール材R1’が精度良く形成される。

【0080】

第2のロール材、第3のロール材も同様の方法で各スリット16,…に第2、第3の係止部材を挿通させて順次形成し、湾曲形状で3層構造のロール材ユニットを形成することができる。3層構造のロール材ユニットを形成した後は、面材1Dを取り外し、面材1C,1C間に別途の面材を取り付けるとともに湾曲状の面材を底面材として取り付けて成形型を形成し、固化液を充填硬化させる。

【0081】

なお、実際の切削可能なセグメントは、図示する繊維補強材W2以外にも、その端部においてトンネルの周方向に隣接する鋼製もしくはコンクリート製のセグメントと接続するための鋼製接続端をさらに備えた構成となっている形態もある。

【0082】

上記する巻取り装置とこれを備えた製造装置、繊維補強材の製造方法によれば、複数の補強用繊維シートにて補強された部材を、一度の固化液充填/硬化工程のみで製造することができ、極めて効率的かつ短時間での製造が実現される。特に、図14で示す湾曲状の繊維補強材W2をはじめとする複雑形状な部材の製造に際しては、複数の薄板を別体で製造し、それぞれを張り合わせる従来法に比して、高品質な部材を効率的に製造することが可能となり、極めて有効なものである。

【0083】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0084】

【図1】本発明の巻取り装置の一実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【図2】面材の係止孔形成箇所の一実施の形態を示した拡大図であり、(a)は係止部材を固定する前の状況を説明した図であり、(b)は一つの係止部材を固定した状態を説明した図である。

【図3】第1のロール材が形成された状態を説明した斜視図である。

【図4】図3のIV−IV矢視図である。

【図5】第1のロール材に間隔を置いて、第2の係止部材群が設置された状態を説明した図である。

【図6】第1のロール材の外周に間隔を置いて第2のロール材が形成された状態を説明した断面図である。

【図7】第2のロール材の外周に間隔を置いて第3のロール材が形成された状態を説明した断面図である。

【図8】巻取り装置から面材とロール材ユニットの姿勢を固定し、搬送可能となっている状態を説明した斜視図である。

【図9】図8の状態から幅止め材を撤去し、別途の面材を取り付けて成形型が組み付けられた状態を示した斜視図である。

【図10】成形型内に固化液が充填され、振動部材が作動して固化液を分散させ、補強用繊維内に含浸させている状態を説明した斜視図である。

【図11】成形型の一実施の形態と脱型状況を説明した斜視図である。

【図12】製造された樹脂補強材の一実施の形態を示した斜視図である。

【図13】本発明の巻取り装置の他の実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【図14】製造された樹脂補強材の他の実施の形態を示した斜視図であって、シールド掘進機にて切削可能なセグメントを示した図である。

【図15】本発明の巻取り装置のさらに他の実施の形態を示した斜視図であり、面材間に第1の係止部材群が設置されている状態を説明した図である。

【図16】図15の巻取り装置にて第1のロール材が巻装された状態を説明した側面図である。

【図17】図16に続き、係止部材をスライドさせることで湾曲状の第1のロール材が形成された状態を説明した側面図である。

【符号の説明】

【0085】

1,1C,1D…面材、1A…別途の面材、1B…底面材、1a…分割線、1b…分割ピース、11…第1の係止孔、12…第2の係止孔、13…第3の係止孔、14…回転軸用貫通孔、15…切欠き、16…スリット、2…回転軸部材、31…第1の係止部材、32…第2の係止部材、33…第3の係止部材、34,35…ナット、4…脚、5,5A…電動機、51…束ね材、6…ドラム、7…案内装置、71…ガイド軸、72…ガイド材、8…固定部材、91…閉塞材、92…幅止め材、100,100A,100B…巻取り装置、200…成形型、R1、R1’…第1のロール材、R2…第2のロール材、R3…第3のロール材、K…固化液、S…補強用繊維、W1…繊維補強材、W2…切削可能セグメント(繊維補強材)

【特許請求の範囲】

【請求項1】

係止部材周りに補強用繊維を巻装しながらロール材を形成する第1の工程と、

前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を

成形する第2の工程と、からなる繊維補強材の製造方法。

【請求項2】

係止部材周りに補強用繊維を巻装しながらロール材を形成し、別途の係止部材周りに補強用繊維を巻装しながら前記ロール材の周囲に間隔を置いて別途のロール材を形成する第1の工程と、

複数の前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を成形する第2の工程と、からなる繊維補強材の製造方法。

【請求項3】

前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、

前記第1の工程において、内側の前記ロール材が形成された後に、該ロール材の外周に間隔を置いて係止部材が前記面材に取り付けられ、該係止部材周りに外側の前記ロール材が形成される、請求項2に記載の繊維補強材の製造方法。

【請求項4】

予めシート状となっている前記補強用繊維を前記係止部材周りに巻装することで前記ロール材が形成される、請求項1〜3のいずれかに記載の繊維補強材の製造方法。

【請求項5】

前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、

前記第2の工程において、前記面材が前記成形型の側枠に利用される、請求項3または4に記載の繊維補強材の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の繊維補強材の製造方法によって製造され、シールド掘進機にて切削可能である、セグメント。

【請求項7】

係止部材を固定し、回転自在である回転手段と、

補強用繊維を供給する供給手段と、からなり、

前記回転手段の回転によって前記供給手段から補強用繊維が供給され、前記係止部材周りに該補強用繊維からなるロール材が形成されるようになっている、巻取り装置。

【請求項8】

既に形成されたロール材の周囲に間隔を置いて別途の係止部材が固定され、該別途の係止部材周りに別途のロール材が形成されるようになっている、請求項7に記載の取り装置。

【請求項9】

請求項7または8に記載の巻取り装置における前記回転手段が、回転自在で対向する一組の面材と該一組の面材間に掛け渡される係止部材、もしくは、回転自在の一枚の面材と該面材から突出する係止部材と、から構成されており、

前記巻取り装置によって形成されたロール材、もしくは複数のロール材が間隔を置いて積層されてなるユニットをその内部に収容し、固化液が該内部に充填される成形型と、前記巻取り装置と、からなる、繊維補強材の製造装置。

【請求項10】

前記面材が前記成形型の側枠の一部を構成している、請求項9に記載の繊維補強材の製造装置。

【請求項1】

係止部材周りに補強用繊維を巻装しながらロール材を形成する第1の工程と、

前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を

成形する第2の工程と、からなる繊維補強材の製造方法。

【請求項2】

係止部材周りに補強用繊維を巻装しながらロール材を形成し、別途の係止部材周りに補強用繊維を巻装しながら前記ロール材の周囲に間隔を置いて別途のロール材を形成する第1の工程と、

複数の前記ロール材が載置された成形型内に固化液を充填し、固化液が硬化して繊維補強材を成形する第2の工程と、からなる繊維補強材の製造方法。

【請求項3】

前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、

前記第1の工程において、内側の前記ロール材が形成された後に、該ロール材の外周に間隔を置いて係止部材が前記面材に取り付けられ、該係止部材周りに外側の前記ロール材が形成される、請求項2に記載の繊維補強材の製造方法。

【請求項4】

予めシート状となっている前記補強用繊維を前記係止部材周りに巻装することで前記ロール材が形成される、請求項1〜3のいずれかに記載の繊維補強材の製造方法。

【請求項5】

前記係止部材が、回転自在で対向する一組の面材間に掛け渡される、もしくは、回転自在の一枚の面材から突出しており、

前記第2の工程において、前記面材が前記成形型の側枠に利用される、請求項3または4に記載の繊維補強材の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の繊維補強材の製造方法によって製造され、シールド掘進機にて切削可能である、セグメント。

【請求項7】

係止部材を固定し、回転自在である回転手段と、

補強用繊維を供給する供給手段と、からなり、

前記回転手段の回転によって前記供給手段から補強用繊維が供給され、前記係止部材周りに該補強用繊維からなるロール材が形成されるようになっている、巻取り装置。

【請求項8】

既に形成されたロール材の周囲に間隔を置いて別途の係止部材が固定され、該別途の係止部材周りに別途のロール材が形成されるようになっている、請求項7に記載の取り装置。

【請求項9】

請求項7または8に記載の巻取り装置における前記回転手段が、回転自在で対向する一組の面材と該一組の面材間に掛け渡される係止部材、もしくは、回転自在の一枚の面材と該面材から突出する係止部材と、から構成されており、

前記巻取り装置によって形成されたロール材、もしくは複数のロール材が間隔を置いて積層されてなるユニットをその内部に収容し、固化液が該内部に充填される成形型と、前記巻取り装置と、からなる、繊維補強材の製造装置。

【請求項10】

前記面材が前記成形型の側枠の一部を構成している、請求項9に記載の繊維補強材の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2009−196210(P2009−196210A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−40263(P2008−40263)

【出願日】平成20年2月21日(2008.2.21)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月21日(2008.2.21)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]