繊維製固定ピン

【課題】釘を打ち込めないような硬質材料からなる部材同士を、部材に貫通孔や盲穴を形成することができない場合であっても、座金を使用することなく固着することができ、しかも一方の部材の表面に現れる釘頭に相当する部分が視認できない固定具を安価に提供すること。

【解決手段】一方向に配列された多数本のガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維等の細繊維が拘束されて拘束部とされた繊維製固定ピンであって、両端から所定長の前記細繊維のうち少なくとも一方の前記細繊維は相互に拘束されない非拘束部とされた繊維製固定ピンとした。

【解決手段】一方向に配列された多数本のガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維等の細繊維が拘束されて拘束部とされた繊維製固定ピンであって、両端から所定長の前記細繊維のうち少なくとも一方の前記細繊維は相互に拘束されない非拘束部とされた繊維製固定ピンとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の部材を固定する繊維製固定ピンに関し、特に固定具が複数の部材を固定したときに固定具が目立たない繊維製固定ピンに関するものである。

【背景技術】

【0002】

従来より、各種の高温炉において使用する炭素繊維断熱材を、炉内に組み付けまたは補修する際に固定するための固定具として、炭素繊維のより糸又は織物を角筒形に成形し、熱硬化性樹脂を含浸、硬化後切り出し加工によりコの字形状に成形した固定具が提案されている(特許文献1)。

【0003】

しかしながら、この固定具は、固定具と断熱材の摩擦効果により、また固定具に含浸した熱硬化性樹脂が炉内の昇温により炭化し固定具と断熱材の接着剤となることによって、固定、接合が強化されるものであり、その用途が極めて限定的なものである。

【0004】

他方、金属製の釘は、錆びやすいという問題があり、また、金属製の釘を打った面に塗装を施そうとすると、釘の頭部に塗料を塗りにくく外観性に劣るものとなりやすいことから、ポリアミド樹脂、ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂等の引張り強度、曲げ強度、衝撃強度などの機械的強度に優れた合成樹脂製の釘が開発されたが、釘打ちに際してかかる瞬間的な衝撃や、大きな曲げ力などに耐えるだけの強度が十分ではないため、前記合成樹脂にガラス繊維などの強化材を配合して、曲げ剛性や衝撃強度を向上させることが一般的に行われている。

【0005】

しかしながら、このガラス繊維強化材を配合した樹脂組成物からなる釘は、水分を吸収すると曲げ剛性が低下するため、長期的に使用するには信頼性が低いという問題があった。

【0006】

このような問題を解決するものとして、平衡水分吸収率が5%以下のポリアミド樹脂と、ガラス繊維と、熱液晶樹脂とからなる樹脂組成物にて形成された合成樹脂製の釘が提案された(特許文献2)。

【0007】

この合成樹脂製の釘は、吸水しても曲げ弾性率は余り低下しないものの、十分な曲げ剛性を有するものではなく、高価な熱液晶樹脂を配合する必要があることから、コスト高になるという問題があった。

【0008】

前記問題点を解決するため、結晶性ポリアミド樹脂と非晶性ポリアミド樹脂とを重量比で90:10〜10:90となるように配合したポリアミド樹脂30〜50重量%と、ガラス繊維70〜50重量%とからなる合成樹脂製の釘が提案された(特許文献3)。

この合成樹脂性釘は、剛性が高く、吸水してもその後の曲げ剛性の低下が少ないものとなり、また、ポリアミド樹脂とガラス繊維のみにて構成されるため、安価なものとすることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平08−189516号公報

【特許文献2】特許第2705817号公報

【特許文献3】特開2000−001611号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献1乃至特許文献3に記載された固定具はいずれも、釘を打ち込めない硬質材料からなる部材同士を接合することができない。

また、接合された部材に対し大きな引き剥がし力が作用したとき、釘頭が部材内に陥没して両部材間に間隙が生じ接合が破壊されることがある。これを防ぐために大きな面積を有する座金を介在させる必要が生じる。

釘頭や座金が部材表面の美観を損ねるという問題もある。

【0011】

本発明は、釘を打ち込めないような硬質材料からなる部材同士を、部材に貫通孔や盲穴を形成することができない場合であっても、座金を使用することなく固着することができ、しかも部材の表面に現れる釘頭に相当する部分が視認できない固定具を安価に提供することを目的とするものである。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明の請求項1に係る繊維製固定ピンは、一方向に配列された多数本の細繊維が拘束されて拘束部とされた繊維製固定ピンであって、両端から所定長の前記細繊維のうち少なくとも一方の前記細繊維は相互に拘束されない非拘束部とされた構造とした。

【0013】

本発明の請求項2に係る繊維製固定ピンは、前記細繊維が、ガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維であることを特徴としている。

【0014】

本発明の請求項3に係る繊維製固定ピンは、前記拘束部は、硬化した合成樹脂によって拘束されていることを特徴としている。

【0015】

本発明の請求項4に係る繊維製固定ピンは、前記拘束部は、巻糸によって拘束されていることを特徴としている。

【発明の効果】

【0016】

本発明の繊維製固定ピンは、細繊維が拘束された拘束部が一方の部材の有底孔(盲穴)に接着剤にて固定され、細繊維が相互に拘束されない非拘束部が他方の部材の貫通孔から頭を出して部材表面に沿って折り曲げられ、透明樹脂にて部材表面に塗り固められて部材同士を固着する形態、あるいは、非拘束部が双方の部材の貫通孔から頭を出して部材表面に沿って折り曲げられ、透明樹脂にて部材表面に塗り固められて部材同士を固着する形態をとるものである。

【0017】

請求項1に係る発明によれば、釘を打ち込めない硬質材料からなる部材同士を接合できて固定ピンの用途を広くすることができ、接合された部材に対し大きな引き剥がし力が作用しても両部材間の接合が破壊されることなく、釘頭に相当する部分が視認できない美麗な固定具を安価に提供することができる。

また、長期的に使用しても強度が低下することのない信頼性の高い固定具を提供することができる。

【0018】

さらに、全ての部材を貫通する孔を有する部材同士を固着するときは、両端の細繊維を相互に拘束しない非拘束部とされた繊維製固定ピンをこれらの部材の貫通孔に挿通させ、中央の拘束部をこれらの部材の貫通孔壁に接着剤にて固定し、次いで非拘束部の拘束されていない自由状態の繊維を部材の表裏面に沿わせた上で接着剤にて部材表面に塗り固めることにより、全ての部材を貫通する孔を有する部材同士を接合することができる。

【0019】

さらにまた、有底孔(盲穴)を有する一つの部材と貫通孔を有する一つ以上の他の部材とを固着するときは、一端の細繊維を相互に拘束した拘束部とした繊維製固定ピンの拘束部を部材の貫通孔に挿通して有底孔(盲穴)まで挿入し、拘束部を有底孔(盲穴)壁と貫通孔壁とに接着剤にて固定し、次いで非拘束部を貫通孔を有する部材の表面に沿わせた上で接着剤にて部材表面に塗り固めることにより複数の部材を接合することができる。

【0020】

請求項2に係る発明によれば、大きな引張強度を実現することが可能である。

また、請求項3乃至4に係る発明によれば、請求項1乃至請求項2のいずれかに記載された繊維製固定ピンを簡単な方法で製造することができる。

【図面の簡単な説明】

【0021】

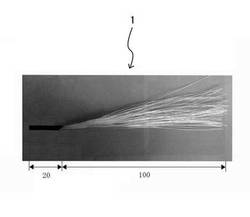

【図1】繊維製固定ピンの実施例を示す図面代用写真である。

【図2】繊維製固定ピンの他の実施例を示す図面代用写真である。

【図3】上記実施例の製造例を示す概略図である。

【図4】上記実施例の他の製造例を示す概略図である。

【図5】上記実施例の使用例を示す縦断面図である。

【図6】上記実施例の使用例を平面視した図面代用写真である。

【図7】上記他の実施例の使用例の縦断面図である。

【発明を実施するための形態】

【0022】

≪形態例≫

上記したとおり、本発明の繊維製固定ピンの形態としては、一つの部材に有底孔を一つ以上の他の部材に貫通孔を形成して2以上の複数の部材を固着する形態と2以上の複数の部材全てに貫通孔を形成してこれらの部材を固着する形態の2つがある。

【0023】

前者の繊維製固定ピンは、一方の端部の細繊維のみが拘束されない非拘束部とされており、細繊維が拘束された拘束部が固定ピンの脚部(ピン)、非拘束部が固定ピンの頭部として機能する。

拘束部は貫通孔と有底孔に挿入されて接着剤により固定され、非拘束部は貫通孔から突出し部材表面に折り曲げられた状態で膜形成材にて固定される。

【0024】

後者の繊維製固定ピンは、両端部の細繊維が拘束されない非拘束部とされており、中央部に位置する細繊維が拘束された拘束部が固定ピンの軸部、両端の非拘束部が固定ピンの表裏の頭部として機能する。

両端の非拘束部が貫通孔から表裏に突出し部材表裏面に折り曲げられた状態で膜形成材にて固定される。

【実施例1】

【0025】

以下、本発明を実施するための形態として、実施例を複数示すが本発明はこれらの実施例に限定されるものではない。

≪繊維製固定ピン(A)≫

図1を参照して繊維製固定ピン(A)の構成について説明する。

繊維製固定ピン(A)1は、各繊維径1〜10μm、長さ120mm程度の細繊維約100本を1束にした市販ガラス繊維を4束束ねて直径2mm程度の太さにしたものを一端から約20mmを樹脂にて固化・一体化して拘束部2とし、他端は個々の細繊維が相互に拘束されない100mm長の非拘束部3とされている。

細繊維約100本を1束にした上記市販ガラス繊維の束ね数は、耐引抜強度に応じて増減するが、2.5kN以上の引き抜き強度を確保することが好ましい。

【0026】

≪繊維製固定ピン(A)の製造方法(1)≫

次いで、上記した繊維製固定ピン1の製造方法について説明する。

図3に示されるように、直径4mm長さ30mm程度の離型性を有するストロー等の透明筒4内に上記の市販ガラス繊維を4束束ねて直径2mm程度の太さにしたものの一端を挿入し、この透明筒4の上端開口から紫外線硬化型接着剤5を注入すると毛細管現象により接着剤5は細い繊維間に浸透する。紫外線または太陽光を照射して接着剤5を硬化させ透明筒4を除去する。

使用する細繊維としては、上記したガラス繊維に代えて、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維のいずれかとしてもよい。

【0027】

≪繊維製固定ピン(A)の製造方法(2)≫

図4に示されるように上記した市販ガラス繊維を4束束ねて直径2mm程度の太さにした長尺のガラス繊維を離型紙6上に載置し、100mmの間隔を空けて20〜30mm長さのアクリル樹脂、エポキシ樹脂等の接着剤5を垂らし接着剤をしごいて十分に繊維内にしみ込ませて拘束部2を形成し、接着剤5が硬化した段階でガラス繊維と離型紙6を分離し、その後接着剤が固化した拘束部2の一端部位でガラス繊維をC−C線で切断して上記繊維製固定ピン(A)を製造する。

拘束部2は、接着剤に代えて糸材を捲回することにより形成することも可能である。

【実施例2】

【0028】

≪繊維製固定ピン(B)≫

図2を参照して繊維製固定ピン(B)について説明する。

この繊維製固定ピン11は、上記した市販ガラス繊維を4束束ねて直径2mm程度の太さにしたものの中央部20〜30mmを樹脂にて固化・一体化して拘束部12とし、両端は各々個々の細繊維が相互に拘束されない100mm長の非拘束部13,13とされている。

【0029】

≪繊維製固定ピン(B)の製造方法≫

次に、繊維製固定ピン(B)11の製造方法について説明する。

上記した市販ガラス繊維を4束束ねて直径2mm程度の太さにした長尺のガラス繊維を離型紙上に載置し、200mmの間隔を空けて20〜30mm長さのアクリル樹脂、エポキシ樹脂等の接着剤を垂らして接着剤をしごいて十分に繊維内にしみ込ませて拘束部12を形成し、接着剤が硬化した段階でガラス繊維と離型紙を分離し、その後200mm長さの非拘束部の中央部位でガラス繊維を切断して上記繊維製固定ピン(B)を製造する。

【0030】

≪実施例1の使用例≫

一端が拘束部2、他端が非拘束部3とされた実施例1の繊維製固定ピン1を剥離した既設タイル張り仕上げ壁と建物躯体の接合構造に使用した例について説明する。

【0031】

≪既設タイル張り仕上げ壁と建物躯体との接合例≫

浮き部30が確認されたときは、通常の方法により予め浮き部の補修を済ませておく。

【0032】

次いで、無振動電動ドリルを用いて、上述したマーキングに従ってタイル目地部25の交差部または直線部に対し直角に躯体21表面から20mm程度穿孔26する。タイル目地部に形成された孔が部材の貫通孔、躯体に形成された孔が他の部材の有底孔(盲穴)である。

繊維製固定ピン(A)1の挿入固定数は、既設仕上げ壁の重量を考慮すると、平米当たり4本程度が適当である。

続いて、圧縮空気等で接着の妨げとなる穿孔26内の切粉を除去する。

短繊維混入透明水性アクリル樹脂系エマルジョンを既設仕上げ壁表面に塗布する前処理として、外壁タイル面を高圧水洗い等で洗浄する。

【0033】

洗浄乾燥後、短繊維混入透明塗材の付着力を増すために、短繊維を含まない溶剤型透明アクリル樹脂系樹脂コートシーラーを、ローラー、刷毛、コテ等で約0.15Kg/m2塗布して、下塗り層(第1層)を形成する。

このコートシーラーの樹脂として具体的には、基剤としてアクリルシリコーン系樹脂ワニス13に対して、硬化剤としてアクリルシリコーン系樹脂用触媒溶液1を配合したものを用いた。

【0034】

下塗り層(第1層)が乾燥した段階で、タイル目地部25と下地モルタル23を貫通してコンクリート躯体1自体に20mm以上穿設されて形成された穿孔(盲穴)26内部に、手動式注入器を用いて適量のアクリル樹脂接着剤を加圧注入する。

そして、タイル目地部25と下地モルタル23に形成された貫通孔、コンクリート躯体21に形成された有底孔(盲穴)26内に繊維製固定ピン1の拘束部2を挿入する。

【0035】

次いで、詳細は後述する短繊維混入透明水性アクリルシリコーン樹脂エマルジョンを、繊維の毛羽立ち、樹脂だまりがなく、塗膜厚が均一になるように、短毛ローラー、ゴムベラ、吹き付け、コテ等で約0.4Kg/m2塗布し、中塗り層(1回目)を形成する。

【0036】

この中塗り層(1回目)を塗った後未乾燥の状態で、短繊維混入透明膜に埋設されていない非拘束部3のフリー状態の繊維は、中塗り層(1回目)のタイル表面相当部位に放射状に仮接着する。

なお、図6に示されるように縦目地、横目地とも連続して直線的に伸びていれば非拘束部3のフリー状態の繊維を4分割して目地の幅に合わせて1束(100本)以上を束ねて目地に沿わせて十字状に、中塗り層(1回目)に仮接着してもよい。

また、図示を省略するが、縦目地が千鳥状に形成されている場合は、非拘束部3の繊維を3分割して束ね、束ねた繊維を目地に沿わせてエ字状または逆T字状に仮接着してもよい。

【0037】

中塗り層(1回目)乾燥後、好ましくは中1日、タイル表面に沿って折り曲げられ仮接着されている非拘束部3は、完全に埋設された状態にはなく塗膜上面から突出した状態の繊維を上から押さえ付けるようにして、前記エマルジョンを短毛ローラー、ゴムベラ、吹き付け、コテ等で0.3〜0.4Kg/m2塗布し、非拘束部3の繊維を完全に埋め込んで中塗り層(2回目)を形成する。

塗布作業中においては混濁していた短繊維混入透明水性アクリル樹脂系エマルジョンの2層の塗布層は、乾燥して透明なアクリル樹脂系エマルジョン塗膜となる。

そして、非拘束部3は、透明塗膜に埋め込まれて透明となるから外部から視認することはできない。

【0038】

次いで中塗り層(2回目)乾燥後、好ましくは中1日、短繊維を含有しない弱溶剤型透明アクリル樹脂トップコートをローラー、刷毛等で塗布する。

トップコートの樹脂として具体的には、基剤として2%添加剤を添加したアクリルシリコーン系樹脂ワニス11に対して、硬化剤としてアクリルシリコーン系樹脂用触媒溶液1を配合したものを用いた。

なお、添加剤の添加量を増やしていくことにより、トップコートの艶を少しずつ減らしていくことができる。

このときの塗布量は0.2〜0.3Kg/m2とするが、透明アクリル樹脂系エマルジョン塗膜層となじませ、長期間に亘って該塗膜層を保護するために、2回塗りすることが望ましい。

【0039】

以上説明した接合法により接合された既設仕上げ壁の構造は、主として図5に断面図として示すように、繊維製固定ピンの拘束部2が、既設仕上げ壁であるタイル22の目地部25に穿設されてコンクリート躯体21に達する貫通孔と有底孔(盲穴)26に挿通され、先端がコンクリート躯体21内に20mm以上埋設固定され、繊維製固定ピン1の非拘束部3が、既設仕上げ壁のタイル22上に平面視放射状に、あるいは目地部25に沿って折り曲げられ、1回目中塗り層と2回目中塗り層の間に挟み込まれて、タイル22表面に形成された短繊維が混入された透明アクリル樹脂系エマルジョン塗膜31と一体化させた構造とすることによって実現される。

いわば、拘束部2と透明樹脂塗膜31が画鋲の頭に相当するものである。

【0040】

なお、非拘束部3は、上記したタイル22の表面を放射状に覆う形態に限られず、目地部25に沿って折り曲げられた形態としても、繊維製固定ピン1の非拘束部3がガラス繊維から形成されているので、透明アクリル樹脂系エマルジョン塗膜層31に溶け込んで、タイル22表面に存在することを容易に視認することはできない。

前者の形態を採用すると、穿孔26の位置がタイル目地部25の交差部に限られず、目地部であればどの位置でも穿設することができる。

また、透明アクリル樹脂系エマルジョン塗膜31の広い範囲にわたって、非拘束部3が該塗膜層31と一体化され、非拘束部3が塗膜31から抜け出る際の頭抜け強度を大きくすることができる。

なお、本実施例においては、繊維製固定ピンの非拘束部3を中塗り層(1回目)と中塗り層(2回目)の間に挟んで、透明アクリル樹脂塗膜層と繊維製固定ピンの非拘束部3とを一体化しているが、下塗り層と中塗り層(1回目)との間に挟む形態とすることも可能である。

【0041】

上記使用例においては、透明アクリル樹脂塗膜は、個々の繊維製固定ピン1毎にタイル表面に沿って折り曲げられた非拘束部3よりもやや広い範囲に亘って独立して形成されているが、タイル表面の全体を1枚の透明アクリル樹脂塗膜層で被覆すると、拘束部2は建物躯体21に穿設された穿孔に強固に固定されるとともに、非拘束部3は1枚の透明樹脂塗膜31と強固に一体化されていることから、繊維製固定ピン1から所定距離離れた周囲の既設仕上げ壁2がコンクリート躯体から剥離したとしても、周囲の既設タイル張り仕上げ壁22はコンクリート躯体21から剥落することはない。

【0042】

そして、壁表面に形成された短繊維が混入された透明樹脂塗膜31は、混入されたビニル樹脂短繊維、ナイロン樹脂短繊維、ガラス短繊維等の短繊維によって、引張強度、引裂き強度が強化されている。

このため、たとい既設仕上げ壁の一部が建物躯体21から剥離しても、剥離した既設タイル張り仕上げ壁は、その表面に形成されている透明樹脂塗膜31が引き裂かれ、破断されない限り、該塗膜に懸垂された状態が維持されて下方に落下することが防止される。

【0043】

〔短繊維混入透明塗材の調整〕

次いで、短繊維混入透明水性アクリルシリコーン樹脂エマルジョンの調整方法について詳述する。

成膜後透明となる、固形分50%の透明水性アクリルシリコーン樹脂エマルジョン92重量部に対し、長さ5mm、太さ28μmのビニル樹脂短繊維、ナイロン樹脂短繊維、ガラス短繊維等の短繊維2重量部を混入し、さらに、造膜助剤4重量部と分散剤・消泡剤等の添加剤2重量部を加えて攪拌する。

通常これら短繊維は、透明水性アクリルシリコーン樹脂エマルジョンに混ぜたとき透明とならない。

透明水性アクリル樹脂系エマルジョンに混入する短繊維の長さ、太さ及び混入割合を所定の範囲に設定することにより、塗膜が透明となり、所定の引張強度、引裂強度、接着力を有しつつ、適正な伸び率を確保して均一な膜厚とすることができる。

透明水性アクリル樹脂系エマルジョンとしては、前記アクリルシリコーン樹脂エマルジョンの他に、アクリル単独重合樹脂エマルジョンあるいは他のアクリル共重合樹脂エマルジョンを用いることができる。

これら3つのエマルジョンは、それぞれ単独で用いることができることは勿論、2以上のものを組み合わせて混合して用いることができる。

なお、本明細書において配合割合を表すとき、断わりのない限り重量比で表している。

【0044】

短繊維の材料としては、ビニル樹脂製、ナイロン樹脂製及びガラス繊維製を使用することができるが、ナイロン製が柔軟性に優れており、塗膜の可撓性が大きく下地の動きに対してよく追従し、塗膜の割れ、浮きはがれの発生をよりよく防止することができる。

ガラス繊維製は、強度の改善性に優れているが、細いため未加工で使用すると繊維と繊維の間に空気が入り、塗膜の透明性が劣ることとなるので、単繊維を数十本エポキシ樹脂等で結束することにより塗膜の透明性を確保することができる。

【0045】

繊維長の範囲は、短いと強度不足となり、長いと繊維が毛羽立ったりささくれ立ったりして、仕上がりが悪くなり、施工性に劣ることとなるので、3〜15mmの範囲とするのが好ましく、5〜10mmの範囲がさらに好ましい。

【0046】

繊維の太さの範囲は、ビニル樹脂製とナイロン樹脂製においては、繊維が細いと強度不足となり、太いと繊維が表面に出て塗膜表面にザラツキ感が出て好ましくない。

繊維太さの下限値はガラス繊維製で1μm、その上限値はビニル樹脂製とナイロン樹脂製で50μm程度であり、1〜30μmとするのが好適である。

【0047】

短繊維の添加量は、多ければ塗膜の引張強度と引裂強度は向上する反面、その伸び率は低下する。よって、必要な強度を確保するため、その下限を透明水性アクリル樹脂系エマルジョンに対する重量比で0.5%程度とし、塗膜の可撓性を大きくして下地の動きに対して追従でき、塗膜の割れ、浮きはがれが発生しないようにするため、その上限を5%程度とすることが求められる。

【0048】

このように調製された短繊維混入透明水性アクリル樹脂系エマルジョンは、短毛ローラー、スプレイガン、またはコテにて既設仕上げ壁表面に施工現場で塗布するものであるため、タイル張りのように凹凸のあるものを含む種々の下地の形状に対応することができ、繊維製固定ピンの非拘束部とよく馴染んで強固に一体化される。

また、このアクリル樹脂は有機溶媒を使用しない水性エマルジョンであるので、作業環境を改善し得る。

【0049】

≪実施例2の使用例≫

中央部が拘束部2、両端が非拘束部3とされた上記実施例2の繊維製固定ピン1を2以上の全ての部材に貫通孔が形成された部材同士の接合構造に使用した例について説明する。

貫通孔46が形成された3つの部材41,42,43の接合構造を図7に示す。

この使用例では、繊維製固定ピン1の中央に位置する拘束部2は、貫通孔46に接着剤にて固着され、部材表裏面から突出している非拘束部3は、透明樹脂塗膜31内に挟み込まれた構造である。

【0050】

短繊維混入透明塗材の付着力を増すために、短繊維を含まない溶剤型透明アクリル樹脂系樹脂コートシーラーを、ローラー、刷毛、コテ等で約0.15Kg/m2塗布して、下塗り層(第1層)を形成する。

このコートシーラーの樹脂としては、使用例1と同一のものを用いた。

【0051】

下塗り層(第1層)が乾燥した段階で、繊維製固定ピン1を貫通孔46内に挿通して、手動式注入器を用いて適量のアクリル樹脂接着剤を加圧注入する。接着剤が流れ出る恐れがあるときは一方の貫通孔に非拘束部3を突出させた状態でマスキングする。

【0052】

次いで、非拘束部3を表裏面に沿わせた状態で上記短繊維混入透明水性アクリルシリコーン樹脂エマルジョンを、繊維の毛羽立ち、樹脂だまりがなく、塗膜厚が均一になるように、短毛ローラー、ゴムベラ、吹き付け、コテ等で表裏面それぞれに約0.4Kg/m2塗布し、中塗り層(1回目)を形成する。

【0053】

表裏面に中塗り層(1回目)を塗った後未乾燥の状態で、短繊維混入透明膜に埋設されていない非拘束部3のフリー状態の繊維は、部材表裏面に押し込んで平面視放射状に仮接着する。

【0054】

中塗り層(1回目)乾燥後、好ましくは中1日、部材表裏面に沿って折り曲げられ仮接着されている非拘束部3は、完全に埋設されないで塗膜上面から突出した状態の繊維を上から押さえ付けるようにして、前記エマルジョンを短毛ローラー、ゴムベラ、吹き付け、コテ等で0.3〜0.4Kg/m2塗布し、非拘束部3の繊維を完全に埋め込んで中塗り層(2回目)を形成する。

塗布作業中においては混濁していた短繊維混入透明水性アクリル樹脂系エマルジョンの2層の塗布層は、乾燥して透明なアクリル樹脂系エマルジョン塗膜となる。

【符号の説明】

【0055】

1(11) 繊維製固定ピン

2(12) 繊維製固定ピンの拘束部

3(13) 繊維製固定ピンの非拘束部

4 透明筒(ストロー)

5 接着剤

6 離型紙

21 躯体

22 仕上げ壁材

23 モルタル

25 目地部

26 穿孔

29 浮き部

30 充填エポキシ樹脂

31 透明アクリル樹脂系エマルジョン塗膜層

41(42,43) 部材

46 貫通孔

【技術分野】

【0001】

本発明は、複数の部材を固定する繊維製固定ピンに関し、特に固定具が複数の部材を固定したときに固定具が目立たない繊維製固定ピンに関するものである。

【背景技術】

【0002】

従来より、各種の高温炉において使用する炭素繊維断熱材を、炉内に組み付けまたは補修する際に固定するための固定具として、炭素繊維のより糸又は織物を角筒形に成形し、熱硬化性樹脂を含浸、硬化後切り出し加工によりコの字形状に成形した固定具が提案されている(特許文献1)。

【0003】

しかしながら、この固定具は、固定具と断熱材の摩擦効果により、また固定具に含浸した熱硬化性樹脂が炉内の昇温により炭化し固定具と断熱材の接着剤となることによって、固定、接合が強化されるものであり、その用途が極めて限定的なものである。

【0004】

他方、金属製の釘は、錆びやすいという問題があり、また、金属製の釘を打った面に塗装を施そうとすると、釘の頭部に塗料を塗りにくく外観性に劣るものとなりやすいことから、ポリアミド樹脂、ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂等の引張り強度、曲げ強度、衝撃強度などの機械的強度に優れた合成樹脂製の釘が開発されたが、釘打ちに際してかかる瞬間的な衝撃や、大きな曲げ力などに耐えるだけの強度が十分ではないため、前記合成樹脂にガラス繊維などの強化材を配合して、曲げ剛性や衝撃強度を向上させることが一般的に行われている。

【0005】

しかしながら、このガラス繊維強化材を配合した樹脂組成物からなる釘は、水分を吸収すると曲げ剛性が低下するため、長期的に使用するには信頼性が低いという問題があった。

【0006】

このような問題を解決するものとして、平衡水分吸収率が5%以下のポリアミド樹脂と、ガラス繊維と、熱液晶樹脂とからなる樹脂組成物にて形成された合成樹脂製の釘が提案された(特許文献2)。

【0007】

この合成樹脂製の釘は、吸水しても曲げ弾性率は余り低下しないものの、十分な曲げ剛性を有するものではなく、高価な熱液晶樹脂を配合する必要があることから、コスト高になるという問題があった。

【0008】

前記問題点を解決するため、結晶性ポリアミド樹脂と非晶性ポリアミド樹脂とを重量比で90:10〜10:90となるように配合したポリアミド樹脂30〜50重量%と、ガラス繊維70〜50重量%とからなる合成樹脂製の釘が提案された(特許文献3)。

この合成樹脂性釘は、剛性が高く、吸水してもその後の曲げ剛性の低下が少ないものとなり、また、ポリアミド樹脂とガラス繊維のみにて構成されるため、安価なものとすることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平08−189516号公報

【特許文献2】特許第2705817号公報

【特許文献3】特開2000−001611号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献1乃至特許文献3に記載された固定具はいずれも、釘を打ち込めない硬質材料からなる部材同士を接合することができない。

また、接合された部材に対し大きな引き剥がし力が作用したとき、釘頭が部材内に陥没して両部材間に間隙が生じ接合が破壊されることがある。これを防ぐために大きな面積を有する座金を介在させる必要が生じる。

釘頭や座金が部材表面の美観を損ねるという問題もある。

【0011】

本発明は、釘を打ち込めないような硬質材料からなる部材同士を、部材に貫通孔や盲穴を形成することができない場合であっても、座金を使用することなく固着することができ、しかも部材の表面に現れる釘頭に相当する部分が視認できない固定具を安価に提供することを目的とするものである。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明の請求項1に係る繊維製固定ピンは、一方向に配列された多数本の細繊維が拘束されて拘束部とされた繊維製固定ピンであって、両端から所定長の前記細繊維のうち少なくとも一方の前記細繊維は相互に拘束されない非拘束部とされた構造とした。

【0013】

本発明の請求項2に係る繊維製固定ピンは、前記細繊維が、ガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維であることを特徴としている。

【0014】

本発明の請求項3に係る繊維製固定ピンは、前記拘束部は、硬化した合成樹脂によって拘束されていることを特徴としている。

【0015】

本発明の請求項4に係る繊維製固定ピンは、前記拘束部は、巻糸によって拘束されていることを特徴としている。

【発明の効果】

【0016】

本発明の繊維製固定ピンは、細繊維が拘束された拘束部が一方の部材の有底孔(盲穴)に接着剤にて固定され、細繊維が相互に拘束されない非拘束部が他方の部材の貫通孔から頭を出して部材表面に沿って折り曲げられ、透明樹脂にて部材表面に塗り固められて部材同士を固着する形態、あるいは、非拘束部が双方の部材の貫通孔から頭を出して部材表面に沿って折り曲げられ、透明樹脂にて部材表面に塗り固められて部材同士を固着する形態をとるものである。

【0017】

請求項1に係る発明によれば、釘を打ち込めない硬質材料からなる部材同士を接合できて固定ピンの用途を広くすることができ、接合された部材に対し大きな引き剥がし力が作用しても両部材間の接合が破壊されることなく、釘頭に相当する部分が視認できない美麗な固定具を安価に提供することができる。

また、長期的に使用しても強度が低下することのない信頼性の高い固定具を提供することができる。

【0018】

さらに、全ての部材を貫通する孔を有する部材同士を固着するときは、両端の細繊維を相互に拘束しない非拘束部とされた繊維製固定ピンをこれらの部材の貫通孔に挿通させ、中央の拘束部をこれらの部材の貫通孔壁に接着剤にて固定し、次いで非拘束部の拘束されていない自由状態の繊維を部材の表裏面に沿わせた上で接着剤にて部材表面に塗り固めることにより、全ての部材を貫通する孔を有する部材同士を接合することができる。

【0019】

さらにまた、有底孔(盲穴)を有する一つの部材と貫通孔を有する一つ以上の他の部材とを固着するときは、一端の細繊維を相互に拘束した拘束部とした繊維製固定ピンの拘束部を部材の貫通孔に挿通して有底孔(盲穴)まで挿入し、拘束部を有底孔(盲穴)壁と貫通孔壁とに接着剤にて固定し、次いで非拘束部を貫通孔を有する部材の表面に沿わせた上で接着剤にて部材表面に塗り固めることにより複数の部材を接合することができる。

【0020】

請求項2に係る発明によれば、大きな引張強度を実現することが可能である。

また、請求項3乃至4に係る発明によれば、請求項1乃至請求項2のいずれかに記載された繊維製固定ピンを簡単な方法で製造することができる。

【図面の簡単な説明】

【0021】

【図1】繊維製固定ピンの実施例を示す図面代用写真である。

【図2】繊維製固定ピンの他の実施例を示す図面代用写真である。

【図3】上記実施例の製造例を示す概略図である。

【図4】上記実施例の他の製造例を示す概略図である。

【図5】上記実施例の使用例を示す縦断面図である。

【図6】上記実施例の使用例を平面視した図面代用写真である。

【図7】上記他の実施例の使用例の縦断面図である。

【発明を実施するための形態】

【0022】

≪形態例≫

上記したとおり、本発明の繊維製固定ピンの形態としては、一つの部材に有底孔を一つ以上の他の部材に貫通孔を形成して2以上の複数の部材を固着する形態と2以上の複数の部材全てに貫通孔を形成してこれらの部材を固着する形態の2つがある。

【0023】

前者の繊維製固定ピンは、一方の端部の細繊維のみが拘束されない非拘束部とされており、細繊維が拘束された拘束部が固定ピンの脚部(ピン)、非拘束部が固定ピンの頭部として機能する。

拘束部は貫通孔と有底孔に挿入されて接着剤により固定され、非拘束部は貫通孔から突出し部材表面に折り曲げられた状態で膜形成材にて固定される。

【0024】

後者の繊維製固定ピンは、両端部の細繊維が拘束されない非拘束部とされており、中央部に位置する細繊維が拘束された拘束部が固定ピンの軸部、両端の非拘束部が固定ピンの表裏の頭部として機能する。

両端の非拘束部が貫通孔から表裏に突出し部材表裏面に折り曲げられた状態で膜形成材にて固定される。

【実施例1】

【0025】

以下、本発明を実施するための形態として、実施例を複数示すが本発明はこれらの実施例に限定されるものではない。

≪繊維製固定ピン(A)≫

図1を参照して繊維製固定ピン(A)の構成について説明する。

繊維製固定ピン(A)1は、各繊維径1〜10μm、長さ120mm程度の細繊維約100本を1束にした市販ガラス繊維を4束束ねて直径2mm程度の太さにしたものを一端から約20mmを樹脂にて固化・一体化して拘束部2とし、他端は個々の細繊維が相互に拘束されない100mm長の非拘束部3とされている。

細繊維約100本を1束にした上記市販ガラス繊維の束ね数は、耐引抜強度に応じて増減するが、2.5kN以上の引き抜き強度を確保することが好ましい。

【0026】

≪繊維製固定ピン(A)の製造方法(1)≫

次いで、上記した繊維製固定ピン1の製造方法について説明する。

図3に示されるように、直径4mm長さ30mm程度の離型性を有するストロー等の透明筒4内に上記の市販ガラス繊維を4束束ねて直径2mm程度の太さにしたものの一端を挿入し、この透明筒4の上端開口から紫外線硬化型接着剤5を注入すると毛細管現象により接着剤5は細い繊維間に浸透する。紫外線または太陽光を照射して接着剤5を硬化させ透明筒4を除去する。

使用する細繊維としては、上記したガラス繊維に代えて、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維のいずれかとしてもよい。

【0027】

≪繊維製固定ピン(A)の製造方法(2)≫

図4に示されるように上記した市販ガラス繊維を4束束ねて直径2mm程度の太さにした長尺のガラス繊維を離型紙6上に載置し、100mmの間隔を空けて20〜30mm長さのアクリル樹脂、エポキシ樹脂等の接着剤5を垂らし接着剤をしごいて十分に繊維内にしみ込ませて拘束部2を形成し、接着剤5が硬化した段階でガラス繊維と離型紙6を分離し、その後接着剤が固化した拘束部2の一端部位でガラス繊維をC−C線で切断して上記繊維製固定ピン(A)を製造する。

拘束部2は、接着剤に代えて糸材を捲回することにより形成することも可能である。

【実施例2】

【0028】

≪繊維製固定ピン(B)≫

図2を参照して繊維製固定ピン(B)について説明する。

この繊維製固定ピン11は、上記した市販ガラス繊維を4束束ねて直径2mm程度の太さにしたものの中央部20〜30mmを樹脂にて固化・一体化して拘束部12とし、両端は各々個々の細繊維が相互に拘束されない100mm長の非拘束部13,13とされている。

【0029】

≪繊維製固定ピン(B)の製造方法≫

次に、繊維製固定ピン(B)11の製造方法について説明する。

上記した市販ガラス繊維を4束束ねて直径2mm程度の太さにした長尺のガラス繊維を離型紙上に載置し、200mmの間隔を空けて20〜30mm長さのアクリル樹脂、エポキシ樹脂等の接着剤を垂らして接着剤をしごいて十分に繊維内にしみ込ませて拘束部12を形成し、接着剤が硬化した段階でガラス繊維と離型紙を分離し、その後200mm長さの非拘束部の中央部位でガラス繊維を切断して上記繊維製固定ピン(B)を製造する。

【0030】

≪実施例1の使用例≫

一端が拘束部2、他端が非拘束部3とされた実施例1の繊維製固定ピン1を剥離した既設タイル張り仕上げ壁と建物躯体の接合構造に使用した例について説明する。

【0031】

≪既設タイル張り仕上げ壁と建物躯体との接合例≫

浮き部30が確認されたときは、通常の方法により予め浮き部の補修を済ませておく。

【0032】

次いで、無振動電動ドリルを用いて、上述したマーキングに従ってタイル目地部25の交差部または直線部に対し直角に躯体21表面から20mm程度穿孔26する。タイル目地部に形成された孔が部材の貫通孔、躯体に形成された孔が他の部材の有底孔(盲穴)である。

繊維製固定ピン(A)1の挿入固定数は、既設仕上げ壁の重量を考慮すると、平米当たり4本程度が適当である。

続いて、圧縮空気等で接着の妨げとなる穿孔26内の切粉を除去する。

短繊維混入透明水性アクリル樹脂系エマルジョンを既設仕上げ壁表面に塗布する前処理として、外壁タイル面を高圧水洗い等で洗浄する。

【0033】

洗浄乾燥後、短繊維混入透明塗材の付着力を増すために、短繊維を含まない溶剤型透明アクリル樹脂系樹脂コートシーラーを、ローラー、刷毛、コテ等で約0.15Kg/m2塗布して、下塗り層(第1層)を形成する。

このコートシーラーの樹脂として具体的には、基剤としてアクリルシリコーン系樹脂ワニス13に対して、硬化剤としてアクリルシリコーン系樹脂用触媒溶液1を配合したものを用いた。

【0034】

下塗り層(第1層)が乾燥した段階で、タイル目地部25と下地モルタル23を貫通してコンクリート躯体1自体に20mm以上穿設されて形成された穿孔(盲穴)26内部に、手動式注入器を用いて適量のアクリル樹脂接着剤を加圧注入する。

そして、タイル目地部25と下地モルタル23に形成された貫通孔、コンクリート躯体21に形成された有底孔(盲穴)26内に繊維製固定ピン1の拘束部2を挿入する。

【0035】

次いで、詳細は後述する短繊維混入透明水性アクリルシリコーン樹脂エマルジョンを、繊維の毛羽立ち、樹脂だまりがなく、塗膜厚が均一になるように、短毛ローラー、ゴムベラ、吹き付け、コテ等で約0.4Kg/m2塗布し、中塗り層(1回目)を形成する。

【0036】

この中塗り層(1回目)を塗った後未乾燥の状態で、短繊維混入透明膜に埋設されていない非拘束部3のフリー状態の繊維は、中塗り層(1回目)のタイル表面相当部位に放射状に仮接着する。

なお、図6に示されるように縦目地、横目地とも連続して直線的に伸びていれば非拘束部3のフリー状態の繊維を4分割して目地の幅に合わせて1束(100本)以上を束ねて目地に沿わせて十字状に、中塗り層(1回目)に仮接着してもよい。

また、図示を省略するが、縦目地が千鳥状に形成されている場合は、非拘束部3の繊維を3分割して束ね、束ねた繊維を目地に沿わせてエ字状または逆T字状に仮接着してもよい。

【0037】

中塗り層(1回目)乾燥後、好ましくは中1日、タイル表面に沿って折り曲げられ仮接着されている非拘束部3は、完全に埋設された状態にはなく塗膜上面から突出した状態の繊維を上から押さえ付けるようにして、前記エマルジョンを短毛ローラー、ゴムベラ、吹き付け、コテ等で0.3〜0.4Kg/m2塗布し、非拘束部3の繊維を完全に埋め込んで中塗り層(2回目)を形成する。

塗布作業中においては混濁していた短繊維混入透明水性アクリル樹脂系エマルジョンの2層の塗布層は、乾燥して透明なアクリル樹脂系エマルジョン塗膜となる。

そして、非拘束部3は、透明塗膜に埋め込まれて透明となるから外部から視認することはできない。

【0038】

次いで中塗り層(2回目)乾燥後、好ましくは中1日、短繊維を含有しない弱溶剤型透明アクリル樹脂トップコートをローラー、刷毛等で塗布する。

トップコートの樹脂として具体的には、基剤として2%添加剤を添加したアクリルシリコーン系樹脂ワニス11に対して、硬化剤としてアクリルシリコーン系樹脂用触媒溶液1を配合したものを用いた。

なお、添加剤の添加量を増やしていくことにより、トップコートの艶を少しずつ減らしていくことができる。

このときの塗布量は0.2〜0.3Kg/m2とするが、透明アクリル樹脂系エマルジョン塗膜層となじませ、長期間に亘って該塗膜層を保護するために、2回塗りすることが望ましい。

【0039】

以上説明した接合法により接合された既設仕上げ壁の構造は、主として図5に断面図として示すように、繊維製固定ピンの拘束部2が、既設仕上げ壁であるタイル22の目地部25に穿設されてコンクリート躯体21に達する貫通孔と有底孔(盲穴)26に挿通され、先端がコンクリート躯体21内に20mm以上埋設固定され、繊維製固定ピン1の非拘束部3が、既設仕上げ壁のタイル22上に平面視放射状に、あるいは目地部25に沿って折り曲げられ、1回目中塗り層と2回目中塗り層の間に挟み込まれて、タイル22表面に形成された短繊維が混入された透明アクリル樹脂系エマルジョン塗膜31と一体化させた構造とすることによって実現される。

いわば、拘束部2と透明樹脂塗膜31が画鋲の頭に相当するものである。

【0040】

なお、非拘束部3は、上記したタイル22の表面を放射状に覆う形態に限られず、目地部25に沿って折り曲げられた形態としても、繊維製固定ピン1の非拘束部3がガラス繊維から形成されているので、透明アクリル樹脂系エマルジョン塗膜層31に溶け込んで、タイル22表面に存在することを容易に視認することはできない。

前者の形態を採用すると、穿孔26の位置がタイル目地部25の交差部に限られず、目地部であればどの位置でも穿設することができる。

また、透明アクリル樹脂系エマルジョン塗膜31の広い範囲にわたって、非拘束部3が該塗膜層31と一体化され、非拘束部3が塗膜31から抜け出る際の頭抜け強度を大きくすることができる。

なお、本実施例においては、繊維製固定ピンの非拘束部3を中塗り層(1回目)と中塗り層(2回目)の間に挟んで、透明アクリル樹脂塗膜層と繊維製固定ピンの非拘束部3とを一体化しているが、下塗り層と中塗り層(1回目)との間に挟む形態とすることも可能である。

【0041】

上記使用例においては、透明アクリル樹脂塗膜は、個々の繊維製固定ピン1毎にタイル表面に沿って折り曲げられた非拘束部3よりもやや広い範囲に亘って独立して形成されているが、タイル表面の全体を1枚の透明アクリル樹脂塗膜層で被覆すると、拘束部2は建物躯体21に穿設された穿孔に強固に固定されるとともに、非拘束部3は1枚の透明樹脂塗膜31と強固に一体化されていることから、繊維製固定ピン1から所定距離離れた周囲の既設仕上げ壁2がコンクリート躯体から剥離したとしても、周囲の既設タイル張り仕上げ壁22はコンクリート躯体21から剥落することはない。

【0042】

そして、壁表面に形成された短繊維が混入された透明樹脂塗膜31は、混入されたビニル樹脂短繊維、ナイロン樹脂短繊維、ガラス短繊維等の短繊維によって、引張強度、引裂き強度が強化されている。

このため、たとい既設仕上げ壁の一部が建物躯体21から剥離しても、剥離した既設タイル張り仕上げ壁は、その表面に形成されている透明樹脂塗膜31が引き裂かれ、破断されない限り、該塗膜に懸垂された状態が維持されて下方に落下することが防止される。

【0043】

〔短繊維混入透明塗材の調整〕

次いで、短繊維混入透明水性アクリルシリコーン樹脂エマルジョンの調整方法について詳述する。

成膜後透明となる、固形分50%の透明水性アクリルシリコーン樹脂エマルジョン92重量部に対し、長さ5mm、太さ28μmのビニル樹脂短繊維、ナイロン樹脂短繊維、ガラス短繊維等の短繊維2重量部を混入し、さらに、造膜助剤4重量部と分散剤・消泡剤等の添加剤2重量部を加えて攪拌する。

通常これら短繊維は、透明水性アクリルシリコーン樹脂エマルジョンに混ぜたとき透明とならない。

透明水性アクリル樹脂系エマルジョンに混入する短繊維の長さ、太さ及び混入割合を所定の範囲に設定することにより、塗膜が透明となり、所定の引張強度、引裂強度、接着力を有しつつ、適正な伸び率を確保して均一な膜厚とすることができる。

透明水性アクリル樹脂系エマルジョンとしては、前記アクリルシリコーン樹脂エマルジョンの他に、アクリル単独重合樹脂エマルジョンあるいは他のアクリル共重合樹脂エマルジョンを用いることができる。

これら3つのエマルジョンは、それぞれ単独で用いることができることは勿論、2以上のものを組み合わせて混合して用いることができる。

なお、本明細書において配合割合を表すとき、断わりのない限り重量比で表している。

【0044】

短繊維の材料としては、ビニル樹脂製、ナイロン樹脂製及びガラス繊維製を使用することができるが、ナイロン製が柔軟性に優れており、塗膜の可撓性が大きく下地の動きに対してよく追従し、塗膜の割れ、浮きはがれの発生をよりよく防止することができる。

ガラス繊維製は、強度の改善性に優れているが、細いため未加工で使用すると繊維と繊維の間に空気が入り、塗膜の透明性が劣ることとなるので、単繊維を数十本エポキシ樹脂等で結束することにより塗膜の透明性を確保することができる。

【0045】

繊維長の範囲は、短いと強度不足となり、長いと繊維が毛羽立ったりささくれ立ったりして、仕上がりが悪くなり、施工性に劣ることとなるので、3〜15mmの範囲とするのが好ましく、5〜10mmの範囲がさらに好ましい。

【0046】

繊維の太さの範囲は、ビニル樹脂製とナイロン樹脂製においては、繊維が細いと強度不足となり、太いと繊維が表面に出て塗膜表面にザラツキ感が出て好ましくない。

繊維太さの下限値はガラス繊維製で1μm、その上限値はビニル樹脂製とナイロン樹脂製で50μm程度であり、1〜30μmとするのが好適である。

【0047】

短繊維の添加量は、多ければ塗膜の引張強度と引裂強度は向上する反面、その伸び率は低下する。よって、必要な強度を確保するため、その下限を透明水性アクリル樹脂系エマルジョンに対する重量比で0.5%程度とし、塗膜の可撓性を大きくして下地の動きに対して追従でき、塗膜の割れ、浮きはがれが発生しないようにするため、その上限を5%程度とすることが求められる。

【0048】

このように調製された短繊維混入透明水性アクリル樹脂系エマルジョンは、短毛ローラー、スプレイガン、またはコテにて既設仕上げ壁表面に施工現場で塗布するものであるため、タイル張りのように凹凸のあるものを含む種々の下地の形状に対応することができ、繊維製固定ピンの非拘束部とよく馴染んで強固に一体化される。

また、このアクリル樹脂は有機溶媒を使用しない水性エマルジョンであるので、作業環境を改善し得る。

【0049】

≪実施例2の使用例≫

中央部が拘束部2、両端が非拘束部3とされた上記実施例2の繊維製固定ピン1を2以上の全ての部材に貫通孔が形成された部材同士の接合構造に使用した例について説明する。

貫通孔46が形成された3つの部材41,42,43の接合構造を図7に示す。

この使用例では、繊維製固定ピン1の中央に位置する拘束部2は、貫通孔46に接着剤にて固着され、部材表裏面から突出している非拘束部3は、透明樹脂塗膜31内に挟み込まれた構造である。

【0050】

短繊維混入透明塗材の付着力を増すために、短繊維を含まない溶剤型透明アクリル樹脂系樹脂コートシーラーを、ローラー、刷毛、コテ等で約0.15Kg/m2塗布して、下塗り層(第1層)を形成する。

このコートシーラーの樹脂としては、使用例1と同一のものを用いた。

【0051】

下塗り層(第1層)が乾燥した段階で、繊維製固定ピン1を貫通孔46内に挿通して、手動式注入器を用いて適量のアクリル樹脂接着剤を加圧注入する。接着剤が流れ出る恐れがあるときは一方の貫通孔に非拘束部3を突出させた状態でマスキングする。

【0052】

次いで、非拘束部3を表裏面に沿わせた状態で上記短繊維混入透明水性アクリルシリコーン樹脂エマルジョンを、繊維の毛羽立ち、樹脂だまりがなく、塗膜厚が均一になるように、短毛ローラー、ゴムベラ、吹き付け、コテ等で表裏面それぞれに約0.4Kg/m2塗布し、中塗り層(1回目)を形成する。

【0053】

表裏面に中塗り層(1回目)を塗った後未乾燥の状態で、短繊維混入透明膜に埋設されていない非拘束部3のフリー状態の繊維は、部材表裏面に押し込んで平面視放射状に仮接着する。

【0054】

中塗り層(1回目)乾燥後、好ましくは中1日、部材表裏面に沿って折り曲げられ仮接着されている非拘束部3は、完全に埋設されないで塗膜上面から突出した状態の繊維を上から押さえ付けるようにして、前記エマルジョンを短毛ローラー、ゴムベラ、吹き付け、コテ等で0.3〜0.4Kg/m2塗布し、非拘束部3の繊維を完全に埋め込んで中塗り層(2回目)を形成する。

塗布作業中においては混濁していた短繊維混入透明水性アクリル樹脂系エマルジョンの2層の塗布層は、乾燥して透明なアクリル樹脂系エマルジョン塗膜となる。

【符号の説明】

【0055】

1(11) 繊維製固定ピン

2(12) 繊維製固定ピンの拘束部

3(13) 繊維製固定ピンの非拘束部

4 透明筒(ストロー)

5 接着剤

6 離型紙

21 躯体

22 仕上げ壁材

23 モルタル

25 目地部

26 穿孔

29 浮き部

30 充填エポキシ樹脂

31 透明アクリル樹脂系エマルジョン塗膜層

41(42,43) 部材

46 貫通孔

【特許請求の範囲】

【請求項1】

一方向に配列された多数本の細繊維が拘束されて拘束部とされた繊維製固定ピンであって、両端から所定長の前記細繊維のうち少なくとも一方の前記細繊維は相互に拘束されない非拘束部とされた繊維製固定ピン。

【請求項2】

前記細繊維が、ガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維であることを特徴とする請求項1に記載された繊維製固定ピン、

【請求項3】

前記拘束部は、硬化した合成樹脂によって拘束されていることを特徴とする請求項1乃至請求項2のいずれかに記載された繊維製固定ピン。

【請求項4】

前記拘束部は、巻糸によって拘束されていることを特徴とする請求項1乃至請求項2のいずれかに記載された繊維製固定ピン。

【請求項1】

一方向に配列された多数本の細繊維が拘束されて拘束部とされた繊維製固定ピンであって、両端から所定長の前記細繊維のうち少なくとも一方の前記細繊維は相互に拘束されない非拘束部とされた繊維製固定ピン。

【請求項2】

前記細繊維が、ガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、ナイロン繊維であることを特徴とする請求項1に記載された繊維製固定ピン、

【請求項3】

前記拘束部は、硬化した合成樹脂によって拘束されていることを特徴とする請求項1乃至請求項2のいずれかに記載された繊維製固定ピン。

【請求項4】

前記拘束部は、巻糸によって拘束されていることを特徴とする請求項1乃至請求項2のいずれかに記載された繊維製固定ピン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−87934(P2013−87934A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232127(P2011−232127)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(598067784)日本樹脂施工協同組合 (5)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(598067784)日本樹脂施工協同組合 (5)

【Fターム(参考)】

[ Back to top ]