繊維集合物及びその製造方法

【課題】 生産性が高く、実用強度が高いエレクトロスピニング法により得られる極細複合繊維を含む繊維集合物を提供する。

【解決手段】 少なくとも2成分のポリマーを含む複合樹脂原料7であり、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層された固体状又は溶融状態のシート状の複合樹脂原料7を供給し、供給側電極1と捕集側電極2の間に電圧をかけ、溶融状態とした複合樹脂原料7に電荷を与えてエレクトロスピニングすることにより伸長させた極細複合繊維を集積して繊維集合物12を得る。

【解決手段】 少なくとも2成分のポリマーを含む複合樹脂原料7であり、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層された固体状又は溶融状態のシート状の複合樹脂原料7を供給し、供給側電極1と捕集側電極2の間に電圧をかけ、溶融状態とした複合樹脂原料7に電荷を与えてエレクトロスピニングすることにより伸長させた極細複合繊維を集積して繊維集合物12を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロスピニング法(静電紡糸法、electro spinning)を用いた繊維集合物及びその製造方法に関する。

【背景技術】

【0002】

従来から、極細繊維を得る他の方法としては、高分子溶液又は高分子融液に高電圧を作用させて極細繊維を紡糸するエレクトロスピニング法が知られている。エレクトロスピニング法は、海島繊維のような海成分の除去や廃棄等の問題もなく、処理も簡便でありコスト的にも有利である。また、エレクトロスピニング法は、その原料供給手段から溶液法と溶融法が知られている。溶液法は、原料樹脂を分散させた水溶液、或いは流動性のある原料樹脂液を供給し、原料樹脂に電荷を与えて帯電させ、電気引力により繊維化する方法である。一方、溶融法は、固体状の原料樹脂成形物を供給し、原料樹脂に電荷を与えて帯電させ、加熱溶融させて、電気引力により伸長させて繊維化する方法である。

【0003】

例えば、特開2005−154927号公報には、棒状のポリマーを用いて、供給した棒状ポリマーに対してレーザーを照射してポリマーを溶融させ、電気引力により伸長させて極細繊維を得る方法が開示されている(特許文献1)。また、特開2009−299212号公報には、フィルム、繊維束が平行に配列されたシート材料といったシート状素材に対して、その表面の幅方向に沿ってライン状にレーザー光を照射して加熱溶融させ、電気引力により伸長させて極細繊維を得る方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−154927号公報

【特許文献2】特開2009−299212号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

このような原料供給の性質から、溶液エレクトロスピニング法では極細繊維を容易に得ることができるが実用強度には劣り、用途が限定されるという問題があった。また、溶融エレクトロスピニング法においても、棒状ポリマーの供給では生産性に劣り、シート状素材の供給ならば生産性は向上する傾向にあるが、単独成分のシート素材では溶液法に比べ高い強度は有するものの、十分な実用強度は得られていない。

【0006】

本発明は、上記した課題を鑑みてなされたものであり、生産性が高く、実用強度が高いエレクトロスピニング法により得られる極細複合繊維を含む繊維集合物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の繊維集合物は、少なくとも2成分のポリマーを含む複合樹脂原料を供給し、供給側電極と捕集側電極間に電圧をかけ、溶融状態の複合樹脂原料に電荷を与えてエレクトロスピニング(electro spinning)することにより伸長させた極細複合繊維を集積して得られる繊維集合物であって、前記複合樹脂原料は、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層されたシート状物であることを特徴とする。

【0008】

本発明の繊維集合物の製造方法は、少なくとも2成分のポリマーを含む複合樹脂原料であり、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層された固体状又は溶融状態のシート状の複合樹脂原料を供給する工程、供給側電極前、及び供給側電極と捕集側電極との電極間から選ばれる少なくとも一つの領域で加熱溶融する工程、及び供給側電極と捕集側電極間に電圧をかけ、溶融状態とした複合樹脂原料に電荷を与えてエレクトロスピニングすることにより伸長させて極細複合繊維とし、コレクター上に集積する工程を含むことを特徴する。

【発明の効果】

【0009】

本発明は、溶融エレクトロスピニング法において供給する複合樹脂原料を体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層されたシート状物とすることにより、生産性が高く、実用強度が高い極細複合繊維を含む繊維集合物を得ることができる。

【図面の簡単な説明】

【0010】

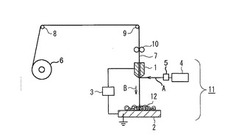

【図1】本発明における一実施形態のエレクトロスピニング装置の概略説明図である。

【図2】本発明における実施例1のエレクトロスピニング後繊維集合物の表面の走査電子顕微鏡(SEM、倍率5000倍)の写真である。

【図3】本発明における実施例1のエレクトロスピニング後繊維集合物の断面の走査電子顕微鏡(SEM、倍率4000倍)の写真である。

【発明を実施するための形態】

【0011】

本発明の繊維集合物は、供給側電極と捕集側電極間に電圧をかけ、溶融状態の複合樹脂原料に電荷を与えて、エレクトロスピニングにより伸長させて極細複合繊維とし、集積して得られる繊維集合物である。一般に、上記のような溶融エレクトロスピニングにおいては、供給側電極を通過する際に帯電された樹脂が、捕集側電極に向かって電気引力によって高速で伸長されるため、体積固有抵抗値が1015Ω・cmを超えるものは、帯電しにくいのでエレクトロスピニングに不向きな難エレクトロスピニング性の樹脂となる。しかし、本発明は、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層とした積層シート状物とすることにより、実用強度が高い極細複合繊維集合物を得られることを見いだした。また、第2ポリマー層として体積固有抵抗値が高い難エレクトロスピニング性の樹脂を用いても、体積固有抵抗値が1015Ω・cm以下のポリマーの影響力でエレクトロスピニングにより伸長することができる。これは、シート状の複合樹脂原料が電極間における供給側電極前及び/又は電極間で加熱溶融されるときに、例えば複合樹脂原料が一定以上の電荷を帯びるまでは、供給側電極付近で滞留し、そのとき加熱溶融された複合樹脂原料のシート状端面において形状が崩れて瞬間的にアロイ化されたテーラーコーンが生成され、体積固有抵抗値が所定値以下のポリマー成分が伸長されるときに複合化された他のポリマー成分をも伸長しながらスピニングされると推定される。

【0012】

本発明において、前記第1ポリマー層に用いられるポリマーは体積固有抵抗値が1015Ω・cm以下である(以下、第1成分とも記す)。複合樹脂原料が供給側電極を通過する際に帯電しやすいからである。好ましくは、106〜1014Ω・cm、さらに好ましくは107〜1014Ω・cmである。

【0013】

また、体積固有抵抗値が1015Ω・cmを越えるような体積固有抵抗値が高いポリマーであっても、ポリマーに体積固有抵抗値が低減するようなマスターバッチの練り込み(例えば炭素や金属塩類等のフィラー類を含むマスターバッチ)や、コロナ加工、フッ素加工、エレクトレット加工等の樹脂の抵抗値を下げるような処理手法、或いは、体積固有抵抗値が下がるような油剤(例えばアニオン系界面活性剤やカチオン系界面活性剤、ノニオン系界面活性剤等)等を複合樹脂表面に塗布又は浸漬するような処理手法を、単独又は複数組合せて用いることによって、エレクトロスピニング前までに、見掛け体積固有抵抗値を下げることにより、エレクトロスピニングに適した樹脂とすることができる。なお、樹脂の場合、体積固有抵抗は通常ASTM D−257によって測定される。

【0014】

なお、見掛け体積固有抵抗値とは、一般に樹脂で測定される体積固有抵抗(ASTM D−257)が、樹脂部分を前記処理手法で処理した試料で測定された値を示すものである。即ち、見掛け体積固有抵抗値とは、樹脂そのものの体積固有抵抗値ではなく、処理された樹脂が持つ、体積固有抵抗値を示すものである。

【0015】

前記第1ポリマー層における第1成分の含有量は、10質量%以上であることが好ましい。より好ましくは30質量%以上であり、さらにより好ましくは50質量%以上であり、最も好ましくは100質量%である。この範囲であれば、極細繊維を安定して得ることができる。第1成分の配合割合が10質量%以上であれば、体積固有抵抗値が1015Ω・cmを超える帯電しにくい樹脂を配合しても、体積固有抵抗値が1015Ω・cm以下の樹脂が帯電してエレクトロスピニングされる際、その影響力により同時にエレクトロスピニングされて伸長され、極細複合繊維が形成され得る。

【0016】

体積固有抵抗値が1015Ω・cm以下であるポリマーとしては、特に限定されないが、例えば、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート等のポリエステル、ナイロン、ポリウレタン等が挙げられる。中でも、高度に帯電してエレクトロスピニングによる伸長性が大きいという点から、EVOHが好ましい。上記EVOHの体積固有抵抗値は、好ましくは106〜1015Ω・cm、さらに好ましくは107〜109Ω・cm、さらにより好ましくは107.5〜108.5Ω・cmである。

【0017】

前記EVOHは、エチレン酢酸ビニル共重合体を鹸化して得られる。EVOHにおけるエチレンの含有量は特に限定されないが、一般的には29〜47モル(mol)%である。市販品としては、クラレ社製商品名「エバール」、日本合成化学工業社製商品名「ソアノール」等があり、本発明ではこれらの市販品を使用できる。また、EVOHの融点は、それに含まれるエチレンとビニルアルコールの含有量により異なり、例えば、エチレンを38モル%含む場合は、融点が171℃である。また、上記複合樹脂原料に含まれる他の成分との組合せにより、エチレンの含有量が異なるEVOHを適宜選択して用いてもよい。

【0018】

上記第1成分は、体積固有抵抗値が1015Ω・cm以下であればよく、特に限定されないが、融点が100〜300℃であることが好ましく、120〜200℃であることがさらに好ましい。

【0019】

第1ポリマー層と積層される他のポリマーを含む第2ポリマー層は、特に限定されず、体積固有抵抗値が1015Ω・cm以下のポリマー、体積固有抵抗値が1015Ω・cmを超えるポリマーのいずれであってもよい。他のポリマーとしては、体積固有抵抗値が1015Ω・cmを超えるポリマーを用いることが好ましい。従来の方法では、体積固有抵抗値が1015Ω・cmを超えるポリマーを含む極細繊維は得られなかったが、体積固有抵抗値が1015Ω・cm以下のポリマーを複合することにより極細繊維が得られ、体積固有抵抗値が1015Ω・cmを超えるポリマーの特性を十分に発揮することができるからである。体積固有抵抗値が1015Ω・cmを超えるポリマーとしては、例えばポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィンまたはその共重合体、ポリスチレン等が挙げられる。

【0020】

体積固有抵抗値が1015Ω・cmを超えるポリマー成分におけるシート状物全体に対する含有量は、10〜95質量%であることが好ましい。より好ましくは、30〜85質量%である。体積固有抵抗値が1015Ω・cmを超えるポリマーが上記範囲内にあると、良好にエレクトロスピニングすることができ、所定の極細複合繊維を得ることができる。

【0021】

また、実用強度を高くするために、接着性の高いポリマーとしては、直鎖状低密度ポリエチレン、低密度ポリエチレン、高密度ポリエチレン、エチレン−プロピレンコポリマー、ポリプロピレン、共重合ポリエステル、ポリ乳酸、ポリブチレンサクシネート等のポリエステルまたはそのコポリマー等の融点または接着温度が低いポリマーが好ましい。接着性の高いポリマーは、融点または接着温度が70〜180℃であるポリマー成分を用いることが好ましい。より好ましくは、90〜160℃であり、さらにより好ましくは、100〜140℃である。このような接着性の高いポリマーを用いると、極細複合繊維を安定して得やすく、良好な接着性を得ることができる。

【0022】

接着性の高いポリマー成分におけるシート状物全体に対する含有量は、10〜90質量%であることが好ましい。より好ましくは、20〜80質量%である。体積固有抵抗値が1015Ω・cmを超えるポリマーが上記範囲内にあると、良好にエレクトロスピニングすることができ、所定の極細複合繊維を得ることができるとともに、実用強度が高い繊維集合物が得られる。

【0023】

また、第2ポリマー層としては、第1成分より融点が10℃以上低いポリマー成分を用いることが好ましい。より好ましくは、第1成分より融点が20℃以上低いポリマー成分である。かかる構成であると、第2ポリマー層を構成するポリマー成分(接着性の高いポリマー)の接着により極細複合繊維同士を自己接着することができ、引張強度、突刺強度などの実用強度の高い繊維集合物を得ることができる。また、前記繊維集合物に接着処理を施す場合にも、接着性の高いポリマーを含む極細複合繊維が形成されるので、第1成分の融点未満の温度で熱処理すれば、接着性の高いポリマー成分のみが接着し、第1成分は繊維形状を維持することができ、フィルム化することがない。

【0024】

本発明のシート状物は、第1ポリマー層と第2ポリマー層の少なくとも二層が積層された形態であれば、特に限定されない。前記シート状物は、三層、四層、およびそれ以上の積層物であってもよい。例えば、三層として、第1,第2ポリマー層とは異なるポリマーを含む第3ポリマー層としてもよいし、第1ポリマー層または第2ポリマー層と同じポリマー成分で第3ポリマー層を形成してもよい。四層以上においても同様である。

【0025】

本発明のシート状物の形態は、第1ポリマー層と第2ポリマー層の少なくとも二層が積層されたシートであれば、特に限定されない。例えば、複合フィルム、複合不織布、複合織編物などの複合シート状物が挙げられる。中でも複合フィルムは、複合樹脂原料として厚みなどの均質性が高く、安定してノズルへ供給しやすい点で好ましい。

【0026】

前記複合樹脂原料は、第1ポリマー層が少なくとも一表面に配置されているシート状物であることが好ましい。より好ましくは、第1ポリマー層は両表面に配置されているシート状物である。第1ポリマー層が少なくとも一表面に配置されていると、帯電しやすいので、所定の極細繊維集合物が得られる。

【0027】

前記第1ポリマー層の積層比率は、シート状物全体に対して10〜90質量%であることが好ましい。より好ましくは、シート状物全体の20〜80質量%である。第1ポリマー層の積層比率が上記範囲内にあると、良好にエレクトロスピニングすることができ、所定の極細複合繊維を得ることができる。

【0028】

前記シート状物は、厚みが10〜5000μmであることが好ましい。より好ましくは、20〜1000μmである。シート状物の厚みが上記範囲内にあると、第1成分の樹脂を帯電させることができ、安定したエレクトロスピニングが可能になる点で好ましい。

【0029】

前記シート状物は、目付が10〜5000g/m2であることが好ましい。より好ましくは、20〜1000g/m2である。シート状物の目付が上記範囲内にあると、第1成分の樹脂を帯電させることができ、安定してエレクトロスピニングが可能になる点で好ましい。

【0030】

本発明において、複合樹脂原料は電荷を与えるときに溶融状態であればよい。複合樹脂原料の供給時の状態は特に限定されないが、固体状又は溶融状態であることが好ましい。複合樹脂原料が固体状で供給されると、少なくとも2成分のポリマーを含む極細複合繊維を容易に得ることができる。また、複合樹脂原料が溶融状態で供給されると、複合樹脂原料が帯電しやすくなり、少なくとも2成分のポリマーを含む極細複合繊維を容易に得ることができる。

【0031】

次に、本発明の溶融エレクトロスピニングの製造方法について説明する。図1は、本発明における一実施例のエレクトロスピニング装置の概略説明図である。このエレクトロスピニング装置11は、供給側電極1と捕集側電極2との間に電圧発生装置3から電圧を印加し、供給側電極1の直下にレーザ照射装置4からレーザ拡幅装置を介して矢印Aに沿って拡幅されたライン状レーザ光線を照射する。シート状の複合樹脂原料7は、ロール6から引き出され、ガイド8、9を通過し、供給ローラ10からエレクトロスピニング装置11に供給される。複合樹脂原料7は供給側電極を通過する際帯電する。この帯電状態で、供給側電極1の直下でレーザ照射装置4から矢印Aに沿ってレーザ光線が照射されることにより、複合樹脂原料7は加熱溶融され、電気引力とともに捕集側電極に伸長される。このとき複合樹脂原料7は矢印B方向に伸長して極細化し、極細複合繊維となる。12は極細複合繊維が集積した繊維集合物である。

【0032】

本発明においては、電極間の供給側電極と捕集側電極との間に電圧を印加する。好ましい印加電圧は、20〜100kVであり、さらに好ましくは30〜50kVである。電圧が20kV以上であれば、雰囲気中の空間(電極間)において電極間の抵抗が少なく、電子の流れもよく、樹脂が帯電しやすくなる。また、100kV以下であれば、電極間でスパークがおこらず、樹脂に引火する恐れもない。

【0033】

そして、極間距離は2〜25cmが好ましく、さらに好ましくは5〜20cmである。極間距離が2cm以上であれば、電極間でスパークが起こらず、樹脂に引火する恐れもない。また、25cm以下であれば、電極間の抵抗が高くなく、電子の流れも悪くならず、樹脂が帯電しやすくなる。

【0034】

供給側電極に供給する際に、複合樹脂原料は固体状態又は溶融状態で供給してよい。例えば、複合フィルムの状態で供給される。一方、供給側電極を通過する際には、加熱して溶融状又は半溶融(軟化)状の複合樹脂原料であってもよい。複合樹脂原料が溶融状態の場合には、複合のフィルムの状態で供給することができる。

【0035】

前記シート状物は、供給側電極に供給する際に、1mm以上の幅で供給するとよい。好ましいシート状物の幅は、5〜2000mmである。シート状物の幅が上記範囲内にあると、良好なエレクトロスピニングが可能となる。

【0036】

このようなシート状物を安定して供給するには、ノズルを用いるとよい。ノズルの形状は、シート状物の厚み、幅と同じかより大きいサイズのスリット孔を有するノズルを用いることが好ましい。シート状物の厚み、幅に対して、1〜5倍の大きさのスリット孔を用いると、より安定してシート状物を供給することができる。

【0037】

供給側電極を通過した直後の複合樹脂原料には、例えば、レーザ光線や近赤外線を照射し、複合樹脂原料をエレクトロスピニングしやすい粘度となるように加熱溶融するとよい。複合樹脂原料を溶融状態で供給する場合、又は固体状の複合樹脂原料を供給し、予め複合樹脂原料を溶融状又は半溶融状とした場合でも、加えて電極間で加熱溶融することにより、複合樹脂原料を低粘度化することができ、伸長性を高くすることができる。

【0038】

前記加熱溶融方法としては、厚み及び幅を有するシート状物を瞬時に低粘度化させることから、シート状物の幅方向と同じ方向に拡幅されたレーザ光線や近赤外線照射であることが好ましい。具体的には、近赤外線ライン集光加熱及びライン状レーザ光線照射から選ばれる少なくとも一つであることがより好ましい。近赤外線ライン集光加熱は、ハイベック社製ラインヒーターHYPシリーズ(平行照射タイプ)、HYLシリーズ(線集光タイプ)などを用いて、特開2007−321246号公報に記載されている方法を用いるとよい。近赤外線ライン集光加熱は、一般に生産されているシート状物の幅にも容易に対応することができ、好ましい。

【0039】

前記レーザ光線には、YAGレーザ、炭酸ガス(CO2)レーザ、アルゴンレーザ、エキシマレーザ、ヘリウム−カドミウムレーザ等の光源から発生されるレーザ光線が含まれる。これらのレーザ光線のうち、電源効率が高く、複合繊維の溶融性が高い点から、炭酸ガスレーザによるレーザ光線が好ましい。レーザ光線の波長は、例えば、200nm〜20μm、好ましくは500nm〜18μm、さらに好ましくは1〜16μm、さらに特に好ましくは5〜15μmである。レーザ光線の照射方法は、ライン状のレーザ光を生成するものが好ましい。具体的には、ビームエキスパンダーとシリンドリカルレンズを使用する光学系、モータとミラーを用いてレーザービームを走査する光学系、多段階位相ビーム分岐回折型光学部品(DOE)を利用する光学系、カライドスコープを利用する光学系などが挙げられる。

【0040】

このようにライン状で加熱溶融する場合、ライン長さはシート状物の幅に対して、1〜100倍の長さであることが好ましい。より好ましくは、2〜10倍の長さである。ライン長さが上記範囲内にあると、シート状物に対して安定して加熱溶融することができ、所定の極細複合繊維を得ることができる。

【0041】

そして、供給側電極通過後にレーザ光線等を照射して複合樹脂原料を加熱溶融する場合、供給側電極における複合樹脂原料が出る側の端部と、複合樹脂原料におけるレーザ光線等のライン加熱される部位の距離は、1〜6mmが好ましい。より好ましくは、2〜4mmである。距離が1mm以上であれば、ライン加熱部が電極に近すぎず、電極の温度が高くならず、樹脂分解が起こりにくい傾向にある。一方、6mm以下であれば、供給側電極通過時に帯電した樹脂成形物の帯電量が減衰せず、そこをライン加熱で加熱溶融すると溶融状態の樹脂が捕集側電極に向かって伸長しやすい傾向にある。

【0042】

複合樹脂原料を伸長可能な程度に溶融するために必要なレーザ光線の出力は、複合樹脂原料を構成する第1成分の融点以上であり、かつ複合樹脂原料を構成するいずれかの樹脂が発火又は分解しない温度となる範囲に制御すればよい。すなわち、複合樹脂原料が粘性を有する状態になればよい。複合樹脂原料に粘性を持たせるように加熱する温度は、複合樹脂原料の供給速度、レーザ光線の出力、ライン加熱部と複合樹脂原料間の距離、複合樹脂原料のサイズによって、変わってくる。例えば、近赤外線加熱またはレーザ光線の場合の加熱温度は、好ましくは160〜1200℃、より好ましくは600〜800℃である。160℃以上の加熱温度であれば、加熱する熱量が十分なため溶融が良好となって粘性を持ちやすく極細化しやすい。また、1200℃以下であれば、樹脂が発火又は分解せず、樹脂の繊維化が良好となる。また、具体的なレーザ光線の出力は、用いる複合樹脂原料の物性値(融点)、厚み、供給速度等に応じて適宜選択できるが、例えば、3〜50mA、好ましくは6〜40mA、さらに好ましくは10〜30mA程度である。レーザ光線の出力が3mA未満であると、樹脂を良好にエレクトロスピニングできる溶融状態にすることが難しく、50mAを超えると低粘度になりすぎてビーズ(樹脂玉)が多発する傾向にある。

【0043】

伸長可能な程度に溶融された複合樹脂原料は、電気引力とともに捕集側電極に伸長され、テーラーコーンを生成して伸長するので極細複合繊維を含む繊維状物となる。このテーラーコーンは、例えば1〜3mm程度でランダムに生成される。

【0044】

本発明において、得られる極細複合繊維の繊維径は、好ましくは0.1〜10μmである。より好ましくは0.3〜5μmであり、さらにより好ましくは、0.5〜3μmである。ここで、繊維径は、円形繊維の場合は繊維の直径より求める。繊維断面から又は繊維側面から、繊維径(直径)を計測する。また、多角形、楕円、中空、C型、Y型、X型、不定形等の異形断面繊維においては、繊維断面形状を同じ面積を持つ円形と仮定しその直径を計測することにより繊維径を求める。よって、異形断面繊維の場合は繊維側面より繊維径を求めることはできない。

【0045】

前記極細複合繊維を含む繊維状物を捕集側電極のコレクター上に集積して繊維集合物を得る。繊維集合物は捕集側電極(コレクター)に集積したものを直接採取してもよいし、捕集側電極(コレクター)がコンベア形状をなしており、連続的に集積する位置を移動させることにより、シート状の繊維集合物を連続して作製できるようにしてもよい。また、繊維集合物の別の採取方法としては、捕集側電極(コレクター)上に、金属メッシュや織布、不織布、紙等を配置し、そのシート状物の上に極細複合繊維を集積させることにより、積層構造の繊維集合物を得ることができる。さらに、カートリッジ型のフィルター等、ある程度厚みをもつ物品のようにシート型でないものに集積させてもよい。

【0046】

集積させる対象物は、アースを取り、捕集側電極と電位差をなくすことが好ましい。ただし、生産上特に問題がなければ、別段アースをとる必要性はなく、捕集側電極から若干浮いた状態で対象物を保持してもよい。

【0047】

前記繊維集合物において、極細複合繊維同士は自己接着していることが好ましい。極細複合繊維の自己接着は、特に限定されないが、下記のような熱処理で行うことができる。繊維集合物を構成するポリマー成分として接着性ポリマーを含むと、接着性ポリマーの接着により極細複合繊維同士が自己接着し、実用強度が高い繊維集合物を得ることができる。例えば、接着性ポリマー以外のポリマー成分の融点以下の温度で熱処理することにより、接着性ポリマーを接着させ、極細複合繊維同士が自己接着した熱接着不織布を得ることができる。熱処理方法としては特に限定されないが、例えば、エアスルードライヤー、シリンダードライヤー、熱ロール(エンボス含む)等による乾燥方式が挙げられる。

【0048】

前記繊維集合物の目付は、0.5〜200g/m2であることが好ましい。より好ましくは、1〜150g/m2であり、さらにより好ましくは、1〜50g/m2である。目付が0.5g/m2以上であれば、繊維集合物の破断が発生しにくく、一方、200g/m2以下であれば、捕集が安定的になる。ここで不織布の目付とは、JIS L 1906(2000)に準じて測定したものをいう。

【0049】

前記繊維集合物の厚みは、好ましくは1〜300μmであり、より好ましくは5〜200μmである。厚みが1μm以上であれば、繊維集合物の破断が発生せず、一方、300μm以下であれば、捕集が安定する。ここで不織布の厚みとは、JIS B 7502に準じて測定したものをいう。

【実施例】

【0050】

以下、実施例を用いて本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0051】

実施例及び比較例で用いた測定方法は、以下のとおりである。

【0052】

<繊維径>

走査電子顕微鏡(SEM、日立製作所社製商品名「S−3500N」、倍率1500倍)を使用して、繊維側面を観察し、任意の30本の単繊維の測定結果から平均値を求めた。

【0053】

<引張強力>

JIS L 1096 6.12.1(ストリップ法)に準じ、幅5cm、長さ15cmのシートの試験片を用いて、シートの長さ方向の引張強力を測定した。

【0054】

<原料樹脂>

(1)EVOH:日本合成化学社製 ソアノール ET3803(MFR 3.2、210℃ 2160g荷重)

(2)PP:日本ポリプロ社製 ノバテック EA9(MFR 0.5、JIS K 7210(1999))

(3)EP:日本ポリプロ社製 ノバテック EG7FT(MFR 1.3、JIS K 7210(1999))

(4)LLDPE:日本ポリプロ社製 ノバテック UF440(MFR 1.7、JIS K 6922−2)

(5)接着PP:三菱化学社製 ModicーAP P553A(MFR 2.4、230℃21.2N荷重)

(6)接着PE:三菱化学社製 ModicーAP M545(MFR 6、190℃ 21.2N荷重)

【0055】

<複合樹脂原料の製造>

複合樹脂原料は、常法の複合フィルム製造方法に従い、表1に示す複合フィルムのシート状物を作製した。

【0056】

【表1】

【0057】

<エレクトロスピニング方法>

エレクトロスピニング装置は図1に示す装置を使用し、その条件は次のとおりとした。

電極間の電圧:32.5kV

電極間距離:10cm

紡出速度:30mm/min

雰囲気温度:23℃

レーザ装置:鬼塚硝子社製PIN−30R(定格出力30W、波長10.6μm、ビーム径6mm)

レーザ拡幅装置:日本レーザー社製ビームホモジナイザ装置(CO2ガスレーザー用)

供給側電極とレーザ照射部の距離:4mm

供給側電極:ユニコントロールズ社製 UNシリーズ 20G×15を1本で使用

レーザ強度:20mA

【0058】

(実施例1〜4、比較例1〜2)

製造例1〜6のシート状物(フィルム)を樹脂原料とし、フィルム幅10mmで供給して、上記エレクトロスピニング条件でスピニングして本発明の極細複合繊維を含む繊維集合物を得た。このとき、フィルムの幅方向に対してCO2ガスレーザはビームエキスパンダーを用いて35mm幅に拡幅して照射した。得られた繊維集合物の特性を表2に示す。

【0059】

【表2】

【0060】

表2から明らかなように、製造例1〜4においては、複合樹脂原料である複合フィルムの第1ポリマー層が体積固有抵抗値1015Ω・cm以下であるEVOHを用いたことにより、良好なスピニング性と極細複合繊維を含む繊維集合物が得られた。また、繊維集合物の表面および断面を電子顕微鏡で観察したところ、極細複合繊維同士が自己接着していることを確認できた。一方、体積固有抵抗値が1015Ω・cmを超える樹脂単独フィルムを原料とした製造例5、6は、スピニングすることができなかった。

【0061】

また、実施例1〜4の繊維集合物は、各々の最も低い融点成分の融点より5℃高い温度でエアスルードライヤーを用いて接着処理をしたところ、極細複合繊維同士の自己接着がより強固になった。

【産業上の利用可能性】

【0062】

本発明の繊維集合物は、フィルター、電池セパレータ(例えば、リチウムイオン電池用セパレータ、電気二重層キャパシタなど)、生体適合性材料(例えば、組織医学工学材料(人工膜)、細胞増殖用足場材料など)、衣料、ワイパー、吸音材、断熱材、油吸着材など従来の紙、不織布の代替素材として有用である。

【符号の説明】

【0063】

1 供給側電極

2 捕集側電極

3 電圧発生装置

4 レーザ照射装置

5 レーザ拡幅装置

6 ロール

7 複合樹脂原料

8,9 ガイド

10 供給ローラ

11 エレクトロスピニング装置

12 極細複合繊維を含む繊維集合物

【技術分野】

【0001】

本発明は、エレクトロスピニング法(静電紡糸法、electro spinning)を用いた繊維集合物及びその製造方法に関する。

【背景技術】

【0002】

従来から、極細繊維を得る他の方法としては、高分子溶液又は高分子融液に高電圧を作用させて極細繊維を紡糸するエレクトロスピニング法が知られている。エレクトロスピニング法は、海島繊維のような海成分の除去や廃棄等の問題もなく、処理も簡便でありコスト的にも有利である。また、エレクトロスピニング法は、その原料供給手段から溶液法と溶融法が知られている。溶液法は、原料樹脂を分散させた水溶液、或いは流動性のある原料樹脂液を供給し、原料樹脂に電荷を与えて帯電させ、電気引力により繊維化する方法である。一方、溶融法は、固体状の原料樹脂成形物を供給し、原料樹脂に電荷を与えて帯電させ、加熱溶融させて、電気引力により伸長させて繊維化する方法である。

【0003】

例えば、特開2005−154927号公報には、棒状のポリマーを用いて、供給した棒状ポリマーに対してレーザーを照射してポリマーを溶融させ、電気引力により伸長させて極細繊維を得る方法が開示されている(特許文献1)。また、特開2009−299212号公報には、フィルム、繊維束が平行に配列されたシート材料といったシート状素材に対して、その表面の幅方向に沿ってライン状にレーザー光を照射して加熱溶融させ、電気引力により伸長させて極細繊維を得る方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−154927号公報

【特許文献2】特開2009−299212号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

このような原料供給の性質から、溶液エレクトロスピニング法では極細繊維を容易に得ることができるが実用強度には劣り、用途が限定されるという問題があった。また、溶融エレクトロスピニング法においても、棒状ポリマーの供給では生産性に劣り、シート状素材の供給ならば生産性は向上する傾向にあるが、単独成分のシート素材では溶液法に比べ高い強度は有するものの、十分な実用強度は得られていない。

【0006】

本発明は、上記した課題を鑑みてなされたものであり、生産性が高く、実用強度が高いエレクトロスピニング法により得られる極細複合繊維を含む繊維集合物を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の繊維集合物は、少なくとも2成分のポリマーを含む複合樹脂原料を供給し、供給側電極と捕集側電極間に電圧をかけ、溶融状態の複合樹脂原料に電荷を与えてエレクトロスピニング(electro spinning)することにより伸長させた極細複合繊維を集積して得られる繊維集合物であって、前記複合樹脂原料は、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層されたシート状物であることを特徴とする。

【0008】

本発明の繊維集合物の製造方法は、少なくとも2成分のポリマーを含む複合樹脂原料であり、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層された固体状又は溶融状態のシート状の複合樹脂原料を供給する工程、供給側電極前、及び供給側電極と捕集側電極との電極間から選ばれる少なくとも一つの領域で加熱溶融する工程、及び供給側電極と捕集側電極間に電圧をかけ、溶融状態とした複合樹脂原料に電荷を与えてエレクトロスピニングすることにより伸長させて極細複合繊維とし、コレクター上に集積する工程を含むことを特徴する。

【発明の効果】

【0009】

本発明は、溶融エレクトロスピニング法において供給する複合樹脂原料を体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層されたシート状物とすることにより、生産性が高く、実用強度が高い極細複合繊維を含む繊維集合物を得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明における一実施形態のエレクトロスピニング装置の概略説明図である。

【図2】本発明における実施例1のエレクトロスピニング後繊維集合物の表面の走査電子顕微鏡(SEM、倍率5000倍)の写真である。

【図3】本発明における実施例1のエレクトロスピニング後繊維集合物の断面の走査電子顕微鏡(SEM、倍率4000倍)の写真である。

【発明を実施するための形態】

【0011】

本発明の繊維集合物は、供給側電極と捕集側電極間に電圧をかけ、溶融状態の複合樹脂原料に電荷を与えて、エレクトロスピニングにより伸長させて極細複合繊維とし、集積して得られる繊維集合物である。一般に、上記のような溶融エレクトロスピニングにおいては、供給側電極を通過する際に帯電された樹脂が、捕集側電極に向かって電気引力によって高速で伸長されるため、体積固有抵抗値が1015Ω・cmを超えるものは、帯電しにくいのでエレクトロスピニングに不向きな難エレクトロスピニング性の樹脂となる。しかし、本発明は、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層とした積層シート状物とすることにより、実用強度が高い極細複合繊維集合物を得られることを見いだした。また、第2ポリマー層として体積固有抵抗値が高い難エレクトロスピニング性の樹脂を用いても、体積固有抵抗値が1015Ω・cm以下のポリマーの影響力でエレクトロスピニングにより伸長することができる。これは、シート状の複合樹脂原料が電極間における供給側電極前及び/又は電極間で加熱溶融されるときに、例えば複合樹脂原料が一定以上の電荷を帯びるまでは、供給側電極付近で滞留し、そのとき加熱溶融された複合樹脂原料のシート状端面において形状が崩れて瞬間的にアロイ化されたテーラーコーンが生成され、体積固有抵抗値が所定値以下のポリマー成分が伸長されるときに複合化された他のポリマー成分をも伸長しながらスピニングされると推定される。

【0012】

本発明において、前記第1ポリマー層に用いられるポリマーは体積固有抵抗値が1015Ω・cm以下である(以下、第1成分とも記す)。複合樹脂原料が供給側電極を通過する際に帯電しやすいからである。好ましくは、106〜1014Ω・cm、さらに好ましくは107〜1014Ω・cmである。

【0013】

また、体積固有抵抗値が1015Ω・cmを越えるような体積固有抵抗値が高いポリマーであっても、ポリマーに体積固有抵抗値が低減するようなマスターバッチの練り込み(例えば炭素や金属塩類等のフィラー類を含むマスターバッチ)や、コロナ加工、フッ素加工、エレクトレット加工等の樹脂の抵抗値を下げるような処理手法、或いは、体積固有抵抗値が下がるような油剤(例えばアニオン系界面活性剤やカチオン系界面活性剤、ノニオン系界面活性剤等)等を複合樹脂表面に塗布又は浸漬するような処理手法を、単独又は複数組合せて用いることによって、エレクトロスピニング前までに、見掛け体積固有抵抗値を下げることにより、エレクトロスピニングに適した樹脂とすることができる。なお、樹脂の場合、体積固有抵抗は通常ASTM D−257によって測定される。

【0014】

なお、見掛け体積固有抵抗値とは、一般に樹脂で測定される体積固有抵抗(ASTM D−257)が、樹脂部分を前記処理手法で処理した試料で測定された値を示すものである。即ち、見掛け体積固有抵抗値とは、樹脂そのものの体積固有抵抗値ではなく、処理された樹脂が持つ、体積固有抵抗値を示すものである。

【0015】

前記第1ポリマー層における第1成分の含有量は、10質量%以上であることが好ましい。より好ましくは30質量%以上であり、さらにより好ましくは50質量%以上であり、最も好ましくは100質量%である。この範囲であれば、極細繊維を安定して得ることができる。第1成分の配合割合が10質量%以上であれば、体積固有抵抗値が1015Ω・cmを超える帯電しにくい樹脂を配合しても、体積固有抵抗値が1015Ω・cm以下の樹脂が帯電してエレクトロスピニングされる際、その影響力により同時にエレクトロスピニングされて伸長され、極細複合繊維が形成され得る。

【0016】

体積固有抵抗値が1015Ω・cm以下であるポリマーとしては、特に限定されないが、例えば、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート等のポリエステル、ナイロン、ポリウレタン等が挙げられる。中でも、高度に帯電してエレクトロスピニングによる伸長性が大きいという点から、EVOHが好ましい。上記EVOHの体積固有抵抗値は、好ましくは106〜1015Ω・cm、さらに好ましくは107〜109Ω・cm、さらにより好ましくは107.5〜108.5Ω・cmである。

【0017】

前記EVOHは、エチレン酢酸ビニル共重合体を鹸化して得られる。EVOHにおけるエチレンの含有量は特に限定されないが、一般的には29〜47モル(mol)%である。市販品としては、クラレ社製商品名「エバール」、日本合成化学工業社製商品名「ソアノール」等があり、本発明ではこれらの市販品を使用できる。また、EVOHの融点は、それに含まれるエチレンとビニルアルコールの含有量により異なり、例えば、エチレンを38モル%含む場合は、融点が171℃である。また、上記複合樹脂原料に含まれる他の成分との組合せにより、エチレンの含有量が異なるEVOHを適宜選択して用いてもよい。

【0018】

上記第1成分は、体積固有抵抗値が1015Ω・cm以下であればよく、特に限定されないが、融点が100〜300℃であることが好ましく、120〜200℃であることがさらに好ましい。

【0019】

第1ポリマー層と積層される他のポリマーを含む第2ポリマー層は、特に限定されず、体積固有抵抗値が1015Ω・cm以下のポリマー、体積固有抵抗値が1015Ω・cmを超えるポリマーのいずれであってもよい。他のポリマーとしては、体積固有抵抗値が1015Ω・cmを超えるポリマーを用いることが好ましい。従来の方法では、体積固有抵抗値が1015Ω・cmを超えるポリマーを含む極細繊維は得られなかったが、体積固有抵抗値が1015Ω・cm以下のポリマーを複合することにより極細繊維が得られ、体積固有抵抗値が1015Ω・cmを超えるポリマーの特性を十分に発揮することができるからである。体積固有抵抗値が1015Ω・cmを超えるポリマーとしては、例えばポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィンまたはその共重合体、ポリスチレン等が挙げられる。

【0020】

体積固有抵抗値が1015Ω・cmを超えるポリマー成分におけるシート状物全体に対する含有量は、10〜95質量%であることが好ましい。より好ましくは、30〜85質量%である。体積固有抵抗値が1015Ω・cmを超えるポリマーが上記範囲内にあると、良好にエレクトロスピニングすることができ、所定の極細複合繊維を得ることができる。

【0021】

また、実用強度を高くするために、接着性の高いポリマーとしては、直鎖状低密度ポリエチレン、低密度ポリエチレン、高密度ポリエチレン、エチレン−プロピレンコポリマー、ポリプロピレン、共重合ポリエステル、ポリ乳酸、ポリブチレンサクシネート等のポリエステルまたはそのコポリマー等の融点または接着温度が低いポリマーが好ましい。接着性の高いポリマーは、融点または接着温度が70〜180℃であるポリマー成分を用いることが好ましい。より好ましくは、90〜160℃であり、さらにより好ましくは、100〜140℃である。このような接着性の高いポリマーを用いると、極細複合繊維を安定して得やすく、良好な接着性を得ることができる。

【0022】

接着性の高いポリマー成分におけるシート状物全体に対する含有量は、10〜90質量%であることが好ましい。より好ましくは、20〜80質量%である。体積固有抵抗値が1015Ω・cmを超えるポリマーが上記範囲内にあると、良好にエレクトロスピニングすることができ、所定の極細複合繊維を得ることができるとともに、実用強度が高い繊維集合物が得られる。

【0023】

また、第2ポリマー層としては、第1成分より融点が10℃以上低いポリマー成分を用いることが好ましい。より好ましくは、第1成分より融点が20℃以上低いポリマー成分である。かかる構成であると、第2ポリマー層を構成するポリマー成分(接着性の高いポリマー)の接着により極細複合繊維同士を自己接着することができ、引張強度、突刺強度などの実用強度の高い繊維集合物を得ることができる。また、前記繊維集合物に接着処理を施す場合にも、接着性の高いポリマーを含む極細複合繊維が形成されるので、第1成分の融点未満の温度で熱処理すれば、接着性の高いポリマー成分のみが接着し、第1成分は繊維形状を維持することができ、フィルム化することがない。

【0024】

本発明のシート状物は、第1ポリマー層と第2ポリマー層の少なくとも二層が積層された形態であれば、特に限定されない。前記シート状物は、三層、四層、およびそれ以上の積層物であってもよい。例えば、三層として、第1,第2ポリマー層とは異なるポリマーを含む第3ポリマー層としてもよいし、第1ポリマー層または第2ポリマー層と同じポリマー成分で第3ポリマー層を形成してもよい。四層以上においても同様である。

【0025】

本発明のシート状物の形態は、第1ポリマー層と第2ポリマー層の少なくとも二層が積層されたシートであれば、特に限定されない。例えば、複合フィルム、複合不織布、複合織編物などの複合シート状物が挙げられる。中でも複合フィルムは、複合樹脂原料として厚みなどの均質性が高く、安定してノズルへ供給しやすい点で好ましい。

【0026】

前記複合樹脂原料は、第1ポリマー層が少なくとも一表面に配置されているシート状物であることが好ましい。より好ましくは、第1ポリマー層は両表面に配置されているシート状物である。第1ポリマー層が少なくとも一表面に配置されていると、帯電しやすいので、所定の極細繊維集合物が得られる。

【0027】

前記第1ポリマー層の積層比率は、シート状物全体に対して10〜90質量%であることが好ましい。より好ましくは、シート状物全体の20〜80質量%である。第1ポリマー層の積層比率が上記範囲内にあると、良好にエレクトロスピニングすることができ、所定の極細複合繊維を得ることができる。

【0028】

前記シート状物は、厚みが10〜5000μmであることが好ましい。より好ましくは、20〜1000μmである。シート状物の厚みが上記範囲内にあると、第1成分の樹脂を帯電させることができ、安定したエレクトロスピニングが可能になる点で好ましい。

【0029】

前記シート状物は、目付が10〜5000g/m2であることが好ましい。より好ましくは、20〜1000g/m2である。シート状物の目付が上記範囲内にあると、第1成分の樹脂を帯電させることができ、安定してエレクトロスピニングが可能になる点で好ましい。

【0030】

本発明において、複合樹脂原料は電荷を与えるときに溶融状態であればよい。複合樹脂原料の供給時の状態は特に限定されないが、固体状又は溶融状態であることが好ましい。複合樹脂原料が固体状で供給されると、少なくとも2成分のポリマーを含む極細複合繊維を容易に得ることができる。また、複合樹脂原料が溶融状態で供給されると、複合樹脂原料が帯電しやすくなり、少なくとも2成分のポリマーを含む極細複合繊維を容易に得ることができる。

【0031】

次に、本発明の溶融エレクトロスピニングの製造方法について説明する。図1は、本発明における一実施例のエレクトロスピニング装置の概略説明図である。このエレクトロスピニング装置11は、供給側電極1と捕集側電極2との間に電圧発生装置3から電圧を印加し、供給側電極1の直下にレーザ照射装置4からレーザ拡幅装置を介して矢印Aに沿って拡幅されたライン状レーザ光線を照射する。シート状の複合樹脂原料7は、ロール6から引き出され、ガイド8、9を通過し、供給ローラ10からエレクトロスピニング装置11に供給される。複合樹脂原料7は供給側電極を通過する際帯電する。この帯電状態で、供給側電極1の直下でレーザ照射装置4から矢印Aに沿ってレーザ光線が照射されることにより、複合樹脂原料7は加熱溶融され、電気引力とともに捕集側電極に伸長される。このとき複合樹脂原料7は矢印B方向に伸長して極細化し、極細複合繊維となる。12は極細複合繊維が集積した繊維集合物である。

【0032】

本発明においては、電極間の供給側電極と捕集側電極との間に電圧を印加する。好ましい印加電圧は、20〜100kVであり、さらに好ましくは30〜50kVである。電圧が20kV以上であれば、雰囲気中の空間(電極間)において電極間の抵抗が少なく、電子の流れもよく、樹脂が帯電しやすくなる。また、100kV以下であれば、電極間でスパークがおこらず、樹脂に引火する恐れもない。

【0033】

そして、極間距離は2〜25cmが好ましく、さらに好ましくは5〜20cmである。極間距離が2cm以上であれば、電極間でスパークが起こらず、樹脂に引火する恐れもない。また、25cm以下であれば、電極間の抵抗が高くなく、電子の流れも悪くならず、樹脂が帯電しやすくなる。

【0034】

供給側電極に供給する際に、複合樹脂原料は固体状態又は溶融状態で供給してよい。例えば、複合フィルムの状態で供給される。一方、供給側電極を通過する際には、加熱して溶融状又は半溶融(軟化)状の複合樹脂原料であってもよい。複合樹脂原料が溶融状態の場合には、複合のフィルムの状態で供給することができる。

【0035】

前記シート状物は、供給側電極に供給する際に、1mm以上の幅で供給するとよい。好ましいシート状物の幅は、5〜2000mmである。シート状物の幅が上記範囲内にあると、良好なエレクトロスピニングが可能となる。

【0036】

このようなシート状物を安定して供給するには、ノズルを用いるとよい。ノズルの形状は、シート状物の厚み、幅と同じかより大きいサイズのスリット孔を有するノズルを用いることが好ましい。シート状物の厚み、幅に対して、1〜5倍の大きさのスリット孔を用いると、より安定してシート状物を供給することができる。

【0037】

供給側電極を通過した直後の複合樹脂原料には、例えば、レーザ光線や近赤外線を照射し、複合樹脂原料をエレクトロスピニングしやすい粘度となるように加熱溶融するとよい。複合樹脂原料を溶融状態で供給する場合、又は固体状の複合樹脂原料を供給し、予め複合樹脂原料を溶融状又は半溶融状とした場合でも、加えて電極間で加熱溶融することにより、複合樹脂原料を低粘度化することができ、伸長性を高くすることができる。

【0038】

前記加熱溶融方法としては、厚み及び幅を有するシート状物を瞬時に低粘度化させることから、シート状物の幅方向と同じ方向に拡幅されたレーザ光線や近赤外線照射であることが好ましい。具体的には、近赤外線ライン集光加熱及びライン状レーザ光線照射から選ばれる少なくとも一つであることがより好ましい。近赤外線ライン集光加熱は、ハイベック社製ラインヒーターHYPシリーズ(平行照射タイプ)、HYLシリーズ(線集光タイプ)などを用いて、特開2007−321246号公報に記載されている方法を用いるとよい。近赤外線ライン集光加熱は、一般に生産されているシート状物の幅にも容易に対応することができ、好ましい。

【0039】

前記レーザ光線には、YAGレーザ、炭酸ガス(CO2)レーザ、アルゴンレーザ、エキシマレーザ、ヘリウム−カドミウムレーザ等の光源から発生されるレーザ光線が含まれる。これらのレーザ光線のうち、電源効率が高く、複合繊維の溶融性が高い点から、炭酸ガスレーザによるレーザ光線が好ましい。レーザ光線の波長は、例えば、200nm〜20μm、好ましくは500nm〜18μm、さらに好ましくは1〜16μm、さらに特に好ましくは5〜15μmである。レーザ光線の照射方法は、ライン状のレーザ光を生成するものが好ましい。具体的には、ビームエキスパンダーとシリンドリカルレンズを使用する光学系、モータとミラーを用いてレーザービームを走査する光学系、多段階位相ビーム分岐回折型光学部品(DOE)を利用する光学系、カライドスコープを利用する光学系などが挙げられる。

【0040】

このようにライン状で加熱溶融する場合、ライン長さはシート状物の幅に対して、1〜100倍の長さであることが好ましい。より好ましくは、2〜10倍の長さである。ライン長さが上記範囲内にあると、シート状物に対して安定して加熱溶融することができ、所定の極細複合繊維を得ることができる。

【0041】

そして、供給側電極通過後にレーザ光線等を照射して複合樹脂原料を加熱溶融する場合、供給側電極における複合樹脂原料が出る側の端部と、複合樹脂原料におけるレーザ光線等のライン加熱される部位の距離は、1〜6mmが好ましい。より好ましくは、2〜4mmである。距離が1mm以上であれば、ライン加熱部が電極に近すぎず、電極の温度が高くならず、樹脂分解が起こりにくい傾向にある。一方、6mm以下であれば、供給側電極通過時に帯電した樹脂成形物の帯電量が減衰せず、そこをライン加熱で加熱溶融すると溶融状態の樹脂が捕集側電極に向かって伸長しやすい傾向にある。

【0042】

複合樹脂原料を伸長可能な程度に溶融するために必要なレーザ光線の出力は、複合樹脂原料を構成する第1成分の融点以上であり、かつ複合樹脂原料を構成するいずれかの樹脂が発火又は分解しない温度となる範囲に制御すればよい。すなわち、複合樹脂原料が粘性を有する状態になればよい。複合樹脂原料に粘性を持たせるように加熱する温度は、複合樹脂原料の供給速度、レーザ光線の出力、ライン加熱部と複合樹脂原料間の距離、複合樹脂原料のサイズによって、変わってくる。例えば、近赤外線加熱またはレーザ光線の場合の加熱温度は、好ましくは160〜1200℃、より好ましくは600〜800℃である。160℃以上の加熱温度であれば、加熱する熱量が十分なため溶融が良好となって粘性を持ちやすく極細化しやすい。また、1200℃以下であれば、樹脂が発火又は分解せず、樹脂の繊維化が良好となる。また、具体的なレーザ光線の出力は、用いる複合樹脂原料の物性値(融点)、厚み、供給速度等に応じて適宜選択できるが、例えば、3〜50mA、好ましくは6〜40mA、さらに好ましくは10〜30mA程度である。レーザ光線の出力が3mA未満であると、樹脂を良好にエレクトロスピニングできる溶融状態にすることが難しく、50mAを超えると低粘度になりすぎてビーズ(樹脂玉)が多発する傾向にある。

【0043】

伸長可能な程度に溶融された複合樹脂原料は、電気引力とともに捕集側電極に伸長され、テーラーコーンを生成して伸長するので極細複合繊維を含む繊維状物となる。このテーラーコーンは、例えば1〜3mm程度でランダムに生成される。

【0044】

本発明において、得られる極細複合繊維の繊維径は、好ましくは0.1〜10μmである。より好ましくは0.3〜5μmであり、さらにより好ましくは、0.5〜3μmである。ここで、繊維径は、円形繊維の場合は繊維の直径より求める。繊維断面から又は繊維側面から、繊維径(直径)を計測する。また、多角形、楕円、中空、C型、Y型、X型、不定形等の異形断面繊維においては、繊維断面形状を同じ面積を持つ円形と仮定しその直径を計測することにより繊維径を求める。よって、異形断面繊維の場合は繊維側面より繊維径を求めることはできない。

【0045】

前記極細複合繊維を含む繊維状物を捕集側電極のコレクター上に集積して繊維集合物を得る。繊維集合物は捕集側電極(コレクター)に集積したものを直接採取してもよいし、捕集側電極(コレクター)がコンベア形状をなしており、連続的に集積する位置を移動させることにより、シート状の繊維集合物を連続して作製できるようにしてもよい。また、繊維集合物の別の採取方法としては、捕集側電極(コレクター)上に、金属メッシュや織布、不織布、紙等を配置し、そのシート状物の上に極細複合繊維を集積させることにより、積層構造の繊維集合物を得ることができる。さらに、カートリッジ型のフィルター等、ある程度厚みをもつ物品のようにシート型でないものに集積させてもよい。

【0046】

集積させる対象物は、アースを取り、捕集側電極と電位差をなくすことが好ましい。ただし、生産上特に問題がなければ、別段アースをとる必要性はなく、捕集側電極から若干浮いた状態で対象物を保持してもよい。

【0047】

前記繊維集合物において、極細複合繊維同士は自己接着していることが好ましい。極細複合繊維の自己接着は、特に限定されないが、下記のような熱処理で行うことができる。繊維集合物を構成するポリマー成分として接着性ポリマーを含むと、接着性ポリマーの接着により極細複合繊維同士が自己接着し、実用強度が高い繊維集合物を得ることができる。例えば、接着性ポリマー以外のポリマー成分の融点以下の温度で熱処理することにより、接着性ポリマーを接着させ、極細複合繊維同士が自己接着した熱接着不織布を得ることができる。熱処理方法としては特に限定されないが、例えば、エアスルードライヤー、シリンダードライヤー、熱ロール(エンボス含む)等による乾燥方式が挙げられる。

【0048】

前記繊維集合物の目付は、0.5〜200g/m2であることが好ましい。より好ましくは、1〜150g/m2であり、さらにより好ましくは、1〜50g/m2である。目付が0.5g/m2以上であれば、繊維集合物の破断が発生しにくく、一方、200g/m2以下であれば、捕集が安定的になる。ここで不織布の目付とは、JIS L 1906(2000)に準じて測定したものをいう。

【0049】

前記繊維集合物の厚みは、好ましくは1〜300μmであり、より好ましくは5〜200μmである。厚みが1μm以上であれば、繊維集合物の破断が発生せず、一方、300μm以下であれば、捕集が安定する。ここで不織布の厚みとは、JIS B 7502に準じて測定したものをいう。

【実施例】

【0050】

以下、実施例を用いて本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0051】

実施例及び比較例で用いた測定方法は、以下のとおりである。

【0052】

<繊維径>

走査電子顕微鏡(SEM、日立製作所社製商品名「S−3500N」、倍率1500倍)を使用して、繊維側面を観察し、任意の30本の単繊維の測定結果から平均値を求めた。

【0053】

<引張強力>

JIS L 1096 6.12.1(ストリップ法)に準じ、幅5cm、長さ15cmのシートの試験片を用いて、シートの長さ方向の引張強力を測定した。

【0054】

<原料樹脂>

(1)EVOH:日本合成化学社製 ソアノール ET3803(MFR 3.2、210℃ 2160g荷重)

(2)PP:日本ポリプロ社製 ノバテック EA9(MFR 0.5、JIS K 7210(1999))

(3)EP:日本ポリプロ社製 ノバテック EG7FT(MFR 1.3、JIS K 7210(1999))

(4)LLDPE:日本ポリプロ社製 ノバテック UF440(MFR 1.7、JIS K 6922−2)

(5)接着PP:三菱化学社製 ModicーAP P553A(MFR 2.4、230℃21.2N荷重)

(6)接着PE:三菱化学社製 ModicーAP M545(MFR 6、190℃ 21.2N荷重)

【0055】

<複合樹脂原料の製造>

複合樹脂原料は、常法の複合フィルム製造方法に従い、表1に示す複合フィルムのシート状物を作製した。

【0056】

【表1】

【0057】

<エレクトロスピニング方法>

エレクトロスピニング装置は図1に示す装置を使用し、その条件は次のとおりとした。

電極間の電圧:32.5kV

電極間距離:10cm

紡出速度:30mm/min

雰囲気温度:23℃

レーザ装置:鬼塚硝子社製PIN−30R(定格出力30W、波長10.6μm、ビーム径6mm)

レーザ拡幅装置:日本レーザー社製ビームホモジナイザ装置(CO2ガスレーザー用)

供給側電極とレーザ照射部の距離:4mm

供給側電極:ユニコントロールズ社製 UNシリーズ 20G×15を1本で使用

レーザ強度:20mA

【0058】

(実施例1〜4、比較例1〜2)

製造例1〜6のシート状物(フィルム)を樹脂原料とし、フィルム幅10mmで供給して、上記エレクトロスピニング条件でスピニングして本発明の極細複合繊維を含む繊維集合物を得た。このとき、フィルムの幅方向に対してCO2ガスレーザはビームエキスパンダーを用いて35mm幅に拡幅して照射した。得られた繊維集合物の特性を表2に示す。

【0059】

【表2】

【0060】

表2から明らかなように、製造例1〜4においては、複合樹脂原料である複合フィルムの第1ポリマー層が体積固有抵抗値1015Ω・cm以下であるEVOHを用いたことにより、良好なスピニング性と極細複合繊維を含む繊維集合物が得られた。また、繊維集合物の表面および断面を電子顕微鏡で観察したところ、極細複合繊維同士が自己接着していることを確認できた。一方、体積固有抵抗値が1015Ω・cmを超える樹脂単独フィルムを原料とした製造例5、6は、スピニングすることができなかった。

【0061】

また、実施例1〜4の繊維集合物は、各々の最も低い融点成分の融点より5℃高い温度でエアスルードライヤーを用いて接着処理をしたところ、極細複合繊維同士の自己接着がより強固になった。

【産業上の利用可能性】

【0062】

本発明の繊維集合物は、フィルター、電池セパレータ(例えば、リチウムイオン電池用セパレータ、電気二重層キャパシタなど)、生体適合性材料(例えば、組織医学工学材料(人工膜)、細胞増殖用足場材料など)、衣料、ワイパー、吸音材、断熱材、油吸着材など従来の紙、不織布の代替素材として有用である。

【符号の説明】

【0063】

1 供給側電極

2 捕集側電極

3 電圧発生装置

4 レーザ照射装置

5 レーザ拡幅装置

6 ロール

7 複合樹脂原料

8,9 ガイド

10 供給ローラ

11 エレクトロスピニング装置

12 極細複合繊維を含む繊維集合物

【特許請求の範囲】

【請求項1】

少なくとも2成分のポリマーを含む複合樹脂原料を供給し、供給側電極と捕集側電極間に電圧をかけ、溶融状態とした複合樹脂原料に電荷を与えてエレクトロスピニング(electro spinning)することにより伸長させた極細複合繊維を集積して得られる繊維集合物であって、

前記複合樹脂原料は、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層されたシート状物である、繊維集合物。

【請求項2】

前記複合樹脂原料は、第1ポリマー層が少なくとも一表面に配置されているシート状物である、請求項1に記載の繊維集合物。

【請求項3】

前記複合樹脂原料は、体積固有抵抗値が1015Ω・cmを超えるポリマーを含む第2ポリマー層を積層したシート状物である、請求項1または2に記載の繊維集合物。

【請求項4】

前記複合樹脂原料は、複合フィルムである、請求項1〜3のいずれかに記載の繊維集合物。

【請求項5】

少なくとも2成分のポリマーを含む複合樹脂原料であり、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層された固体状又は溶融状態のシート状の複合樹脂原料を供給する工程、

供給側電極前、及び供給側電極と捕集側電極との電極間から選ばれる少なくとも一つの領域で加熱溶融する工程、

及び供給側電極と捕集側電極間に電圧をかけ、溶融状態とした複合樹脂原料に電荷を与えてエレクトロスピニングすることにより伸長させて極細複合繊維とし、コレクター上に集積する工程を含む、繊維集合物の製造方法。

【請求項6】

前記加熱溶融は、近赤外線ライン集光加熱及びライン状レーザ光線照射から選ばれる少なくとも一つである、請求項5に記載の繊維集合物の製造方法。

【請求項1】

少なくとも2成分のポリマーを含む複合樹脂原料を供給し、供給側電極と捕集側電極間に電圧をかけ、溶融状態とした複合樹脂原料に電荷を与えてエレクトロスピニング(electro spinning)することにより伸長させた極細複合繊維を集積して得られる繊維集合物であって、

前記複合樹脂原料は、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層されたシート状物である、繊維集合物。

【請求項2】

前記複合樹脂原料は、第1ポリマー層が少なくとも一表面に配置されているシート状物である、請求項1に記載の繊維集合物。

【請求項3】

前記複合樹脂原料は、体積固有抵抗値が1015Ω・cmを超えるポリマーを含む第2ポリマー層を積層したシート状物である、請求項1または2に記載の繊維集合物。

【請求項4】

前記複合樹脂原料は、複合フィルムである、請求項1〜3のいずれかに記載の繊維集合物。

【請求項5】

少なくとも2成分のポリマーを含む複合樹脂原料であり、体積固有抵抗値が1015Ω・cm以下のポリマーを含む第1ポリマー層と、他のポリマーを含む第2ポリマー層の少なくとも二層が積層された固体状又は溶融状態のシート状の複合樹脂原料を供給する工程、

供給側電極前、及び供給側電極と捕集側電極との電極間から選ばれる少なくとも一つの領域で加熱溶融する工程、

及び供給側電極と捕集側電極間に電圧をかけ、溶融状態とした複合樹脂原料に電荷を与えてエレクトロスピニングすることにより伸長させて極細複合繊維とし、コレクター上に集積する工程を含む、繊維集合物の製造方法。

【請求項6】

前記加熱溶融は、近赤外線ライン集光加熱及びライン状レーザ光線照射から選ばれる少なくとも一つである、請求項5に記載の繊維集合物の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−184809(P2011−184809A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−48432(P2010−48432)

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]