繊維集合物及び熱接着不織布の製造方法

【課題】複合樹脂形成物をエレクトロスピニング法により極細複合繊維とし、これを集積する繊維集合物の製造方法を提供する。

【解決手段】少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域5に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極1前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積して得られる繊維集合物の製造方法。

【解決手段】少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域5に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極1前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積して得られる繊維集合物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロスピニング法(静電紡糸法)(electro spinning)を用いた繊維集合物の製造方法に関する。

【背景技術】

【0002】

従来からポリエチレンテレフタレート(PET)等のポリエステル繊維、ナイロン等のポリアミド繊維、ポリエチレンやポリプロピレン等のポリオレフィン繊維等の合成繊維は、一般的に溶融紡糸法により製造されている。また、ナノファイバー等の極細繊維は、海島繊維の海成分を溶剤により除去して島成分をナノファイバー化することにより得ることが知られている。しかしながら紡糸後或いは不織布化後に多量の海成分を溶剤により除去する必要があり、処理が煩雑なうえコスト的にも不利である。

【0003】

極細繊維を得る他の方法としては、例えば、特許文献1に記載のような、高分子溶液又は高分子融液に高電圧を作用させて極細繊維を紡糸するエレクトロスピニング法が知られている。エレクトロスピニング法は、海成分の除去や廃棄等の問題もなく、処理も簡便でありコスト的にも有利と言える。また、エレクトロスピニング法は、その原料供給手段から溶液法と溶融法が知られている。溶液法は、原料樹脂を分散させた水溶液、或いは流動性のある原料樹脂液を供給し、原料樹脂に電荷を与えて帯電させ、電気引力により繊維化する方法である。一方、溶融法は、固体状の原料樹脂形成物を供給し、原料樹脂に電荷を与えて帯電させ、加熱溶融させて、電気引力により伸張させて繊維化する方法である。

【0004】

溶融法エレクトロスピニングで極細繊維を得る他の方法としては、例えば、特許文献2に記載のような、非溶融状態のポリマーを供給し、供給したポリマーに対しレーザーを照射してポリマーを変形可能な状態にして、変形可能なポリマーを電気的に牽引し、細径化するとともに引き伸ばして繊維化した繊維を集積して繊維集合体を形成する繊維集合体の製造法、特許文献3に記載のような、レーザー光線を照射して熱可塑性樹脂を加熱溶融させる加熱溶融工程と、熱可塑性樹脂の溶融部に電圧を作用させて、伸張する繊維をコレクターに捕集する静電紡糸工程とを経て繊維を製造する方法、特許文献4に記載のような、熱可塑性樹脂糸を溶融エレクトロスピニングする微細熱可塑性樹脂繊維の製造方法であって、先端部がターゲット方向に向けられた導電性筒状ノズルに熱可塑性樹脂糸を挿通し、該導電性筒状ノズルの先端部出口よりターゲット側の位置で熱可塑性樹脂糸の先端部を加熱溶融すると共に導電性筒状ノズルがプラス電極になり、ターゲットがマイナス電極になるように高電圧を印加することを特徴とする微細熱可塑性樹脂繊維の製造方法が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−239114号公報

【特許文献2】特開2005−154927号公報

【特許文献3】特開2007−239114号公報

【特許文献4】特開2007−321246号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献には、溶融法によるエレクトロスピニングにおいて、複合繊維を用いることの検討はなされていない。そして、一般に繊維用ポリマーとして用いられる樹脂であるポリプロピレン(PP)、ポリエチレン(PE)、エチレン−プロピレン共重合体(EP)等は、電荷を帯びにくく、エレクトロスピニングで極細繊維を得ることが難しい。かかる事情から、エレクトロスピニング法で得られた不織布においては、繊維表面が難エレクトロスピニング性の成分からなる極細複合繊維が集積した繊維集合物を得ることが困難であった。

【0007】

また、本発明者は、特許文献2〜4のように固体状のポリマーをレーザーで加熱溶融させ、エレクトロスピニングにより繊維化して捕集する繊維集合物の製造法を試みた。しかし、この方法では、固体状のポリマーが電極間で加熱溶融される際に、帯電されず溶融したポリマーが落下し、繊維集合物の表面にビーズ状、パウダー状、粒子状の細繊維化されない樹脂粒が発生するという問題点があった。

【0008】

本発明は、上記の問題を解決するため、複合樹脂形成物をエレクトロスピニング法により極細複合繊維とし、これを集積する繊維集合物の製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明の繊維集合物の製造方法は、少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積することを特徴とする。

【発明の効果】

【0010】

本発明の繊維集合物の製造方法は、少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積する。予備加熱した複合樹脂形成物は電極間で帯電しやすくなり、良好にエレクトロスピニングにより伸張される。また、ビーズ状、パウダー状、粒子状の細繊維化されない樹脂粒が発生しにくい。

【図面の簡単な説明】

【0011】

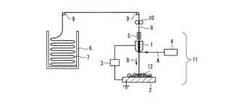

【図1】本発明における一実施例のエレクトロスピニング装置の概略説明図である。

【図2】本発明における別の実施例のエレクトロスピニング装置の概略説明図である。

【発明を実施するための形態】

【0012】

本発明の繊維集合物の製造方法は、少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積して得られる繊維集合物の製造方法である。上記のような固体溶融エレクトロスピニングにおいては、供給側電極を通過する際に帯電された樹脂が、捕集側電極に向かって電気引力によって高速で伸張される。このように高速で伸張するためには、樹脂を正電荷又は負電荷に充分に帯電させることが必要であるが、一般に、固体状態のポリマーは帯電しにくく、エレクトロスピニングの原料として不向きである。しかし、本発明の製造方法は、固体状の複合樹脂形成物を、予備加熱することで、帯電しやすくし、その後、複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニングにより伸張させるので、樹脂が帯電しやすく良好にエレクトロスピニングにより伸張させることができる。

【0013】

本発明の製造方法は、複合樹脂形成物を帯電させる前に予備加熱することを特徴とする。予備加熱では、複合樹脂形成物の一部又は全体を溶融又は軟化させてよく、複合樹脂形成物の高融点成分は溶融させず、低融点成分は溶融させることが好ましい。溶融又は軟化させる度合いは、複合樹脂形成物が帯電しやすくなる程度でよく、複合樹脂形成物の供給性の観点から、予備加熱では複合樹脂形成物を完全に溶融させないことが好ましい。複合樹脂形成物中に非溶融状態の成分と溶融状態の成分が含まれると、非溶融状態の成分により、形状を維持しやすく、原料の複合樹脂形成物を供給しやすい。また、溶融状態の成分により、ポリマーが帯電しやすく、エレクトロスピニング性も良好である。

【0014】

予備加熱領域における予備加熱の温度は、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度である。予備加熱の温度を上記範囲にすると、原料の複合樹脂形成物を供給しやすく、ポリマーも帯電しやすい。予備加熱の温度が高融点成分の融点より10℃高い温度以下であると、予備加熱の温度が高融点成分の融点以上であっても、高融点成分が完全に溶融しないため、原料の複合樹脂形成物を供給性を妨げることはない。また、予備加熱の温度が低融点成分の融点より10℃低い温度以上であると、低融点成分の融点に満たない温度であっても、低融点成分が軟化して、ポリマーが帯電しやすくなる。これらの顕著に得る観点から、予備加熱領域における予備加熱の温度は、好ましくは、低融点成分の融点より5℃低い温度以上かつ高融点成分の融点より5℃高い温度以下の温度であり、より好ましくは、低融点成分の融点以上かつ高融点成分の融点未満の温度である。

【0015】

例えば、高融点成分としてエチレン−ビニルアルコールコポリマー(融点171℃)、低融点成分としてポリプロピレン(融点160℃)の複合樹脂形成物を用いる場合、予備加熱温度は、好ましくは150℃〜181℃、より好ましくは155℃〜176℃とすることができる。また、他の例として、高融点成分としてエチレン−ビニルアルコールコポリマー(融点171℃)、低融点成分としてエチレン−プロピレンコポリマー(融点128℃)の複合樹脂形成物を用いる場合、予備加熱温度は、好ましくは118℃〜181℃、より好ましくは123℃〜176℃とすることができる。

【0016】

予備加熱のための予備加熱領域は、特に限定されないが、例えば、熱コイル、熱ヒーター、熱風吹き付け、高周波加熱等により形成されてよい。中でも、熱コイルでの予備加熱は、温度制御を容易にする観点から好ましい。

【0017】

本発明において、複合樹脂形成物は、少なくとも高融点成分と低融点成分を含む。複合樹脂形成物が、少なくとも高融点成分と低融点成分を含むと、予備加熱領域において、低融点成分のみを溶融させるができるため、複合樹脂形成物の供給性を維持したまま、低融点成分を帯電しやすい状態にすることができる。また、この効果を顕著に得る観点から、複合樹脂形成物は少なくとも高融点成分と低融点成分を含み2以上の相を有することが好ましい。ここで、2以上の相とは、高融点成分と低融点成分の2成分のポリマーを少なくとも含み、かつ2成分のポリマーがそれぞれ混合されずに存在してなることを意味し、ポリマーブレンドやポリマーアロイからなる形成物を除く語句として用いている。2以上の相を持つ複合樹脂形成物は、例えば、芯鞘型、海島型、サイドバイサイド型、分割型等の複合繊維及び上記複合繊維を用いた織物、編物、不織布等の繊維構成物、積層フィルム等が挙げられる。

【0018】

複合樹脂形成物における高融点成分は低融点成分の融点より高ければよく、特に限定されないが、高融点成分の融点は、100〜300℃であることが好ましく、120〜200℃であることがよりに好ましく、150〜180℃であることがさらに好ましい。高融点成分として融点が上記範囲であるポリマー成分を用いると、予備加熱領域で溶融され難く、電極間における供給側電極前及び/又は電極間で加熱溶融されるので、詳細な温度制御を必要とせず、エレクトロスピニング性と原料の供給性を両立しやすい。

【0019】

複合樹脂形成物における、低融点成分の融点は、70〜200℃であることが好ましく、90〜160℃であることがより好ましい。低融点成分として融点が70℃以上のポリマー成分を用いると、極細複合繊維を安定して得やすく、融点が200℃以下のポリマー成分を用いると、予備加熱により低融点成分が溶融しやすくなるため、帯電しやすくなり、エレクトロスピニング性が良好になる効果が顕著となる。さらに、繊維同士を熱接着する場合には、低融点であることにより良好な接着性を得ることができる。

【0020】

また、低融点成分としては、上記高融点成分より融点が10℃以上低いポリマー成分を用いることが好ましい。かかる構成であると、繊維同士を低融点成分の熱融着により熱接着させ、シート状に形成することができ、引張強度、突刺強度の高い、例えば熱接着不織布等の繊維集合物を得ることができる。また、上記の繊維集合物は、熱処理を施す場合にも、島成分及び/又は芯成分の融点未満の温度で熱処理すれば、海成分及び/又は鞘成分のみが熱融着し、島成分及び/又は芯成分は繊維形状を維持することができ、フィルム化することがない。また、上記の繊維集合物は、一般的な不織布に比べて、熱収縮が少ない。これらの効果をより顕著に得る観点から低融点成分は高融点成分より融点が20℃以上低いポリマー成分を用いることがさらに好ましい。

【0021】

高融点成分の含有量は、複合樹脂形成物中に好ましくは10質量%以上、より好ましくは30質量%以上、さらに好ましくは50質量%以上である。なお、上限は好ましくは、90質量%以下であり、より好ましくは70質量%以下である。高融点成分の含有量が上記範囲であると、予備加熱領域において、低融点成分が溶融した際に原料複合繊維を供給するために必要な強度を得やすくなる。

【0022】

低融点成分の含有量は、複合樹脂形成物中に好ましくは10質量%以上、より好ましくは30質量%以上、さらに好ましくは50質量%以上である。なお、上限は好ましくは、90質量%以下であり、より好ましくは70質量%以下である。低融点成分の含有量が上記範囲であると、予備加熱により帯電しやすくなり、エレクトロスピニング性が良好になる効果が顕著である。

【0023】

複合樹脂形成物において高融点成分と低融点成分の含有割合は、質量を基準として、高融点成分:低融点成分が、好ましくは10:90〜90:10であり、より好ましくは30:70〜70:30である。前記の範囲であれば、電極間で帯電しやすく、紡糸性が良好となる。

【0024】

複合樹脂形成物を構成する高融点成分及び低融点成分のうち、少なくともいずれか1成分は、体積固有抵抗値が1015Ω・cm以下の樹脂であることが好ましい。複合樹脂形成物が供給側電極を通過する際により帯電しやすいからである。より好ましくは、体積固有抵抗値が106〜1014Ω・cmの樹脂、さらに好ましくは107〜1014Ω・cmの樹脂である。

【0025】

中でも、複合樹脂形成物の高融点成分は、体積固有抵抗値が1015Ω・cm以下の樹脂であることがより好ましい。高融点成分は、複合樹脂形成物の供給を容易にする観点から予備加熱において溶融させない方が好ましいが、一般に樹脂は溶融状態の方がより帯電しやすく、予備加熱で高融点成分が溶融しない条件ではスピニング性が少し低下する。高融点成分の体積固有抵抗値を1015Ω・cm以下にすると、予備加熱で高融点成分が溶融しない条件であっても、樹脂の体積固有抵抗値に起因して帯電しやすく、良好にスピニングすることができ、複合樹脂形成物の供給も容易となる。

【0026】

また、本発明で用いることができる体積固有抵抗値が1015Ω・cm以下の樹脂は見掛け体積固有抵抗値が1015Ω・cm以下の樹脂も含まれる。例えば、体積固有抵抗値が1015Ω・cmを越えるような体積固有抵抗値が高いポリマーであっても、ポリマーに体積固有抵抗値が低減するようなマスターバッチの練り込み(例えば炭素や金属塩類等のフィラー類を含むマスターバッチ)や、コロナ加工、フッ素加工、エレクトレット加工等の樹脂の抵抗値を下げるような処理手法、或いは、体積固有抵抗値が下がるような油剤(例えばアニオン系界面活性剤やカチオン系界面活性剤、ノニオン系界面活性剤等)等を複合樹脂表面に塗布又は浸漬するような処理手法を、単独又は複数組合せて用いることによって、エレクトロスピニング前までに、見掛け体積固有抵抗値を下げることにより、エレクトロスピニングに適した樹脂とすることができる。なお、樹脂の場合、体積固有抵抗は通常ASTM D−257によって測定される。

【0027】

なお、見掛け体積固有抵抗値とは、一般に樹脂で測定される体積固有抵抗(ASTM D−257)が、樹脂部分を前記処理手法で処理した試料で測定された値を示すものである。即ち、見掛け体積固有抵抗値とは、樹脂そのものの体積固有抵抗値ではなく、処理された樹脂が持つ、体積固有抵抗値を示すものである。

【0028】

体積固有抵抗値が1015Ω・cm以下であるポリマーとしては、特に限定されないが、例えば、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート等のポリエステル、ナイロン、ポリウレタン等が挙げられる。中でも、高度に帯電してエレクトロスピニングによる伸張性が大きいという点から、EVOHが好ましい。上記EVOHの体積固有抵抗値は、好ましくは106〜1015Ω・cm、さらに好ましくは107〜109Ω・cm、さらにより好ましくは107.5〜108.5Ω・cmである。

【0029】

上記EVOHは、エチレン酢酸ビニル共重合体を鹸化して得られる。上記EVOHにおけるエチレンの含有量は特に限定されないが、一般的には29〜47モル(mol)%である。市販品としては、クラレ社製商品名“エバール”、日本合成化学工業社製商品名“ソアノール”等があり、本発明ではこれらの市販品を使用できる。また、EVOHの融点は、それに含まれるエチレンとビニルアルコールの含有量により異なり、例えば、エチレンを38モル%含む場合は、融点が171℃である。また、上記固体状の複合樹脂形成物に含まれる他の成分との組合せにより、エチレンの含有量が異なるEVOHを適宜選択して用いてもよい。

【0030】

本発明は、複合樹脂形成物に、例えばオレフィン(例えばポリプロピレン、ポリエチレン)等の体積固有抵抗値が1015Ω・cmを越えるような固体状態では帯電しにくい樹脂を配合した場合であっても、低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱することで、良好なエレクトロスピニングができる。そして、1015Ω・cm以下の樹脂が10質量%以上配合されていれば、さらに良好なエレクトロスピニングができる。

【0031】

複合樹脂形成物における、高融点成分および低融点成分として用いるポリマーは、特に限定されないが、例えば、ポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィン、ポリスチレン、エチレン−プロピレンコポリマー、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート、ポリ乳酸等のポリエステル、ナイロン、ポリウレタン等が挙げられる。

【0032】

高融点成分は、上述のとおり、体積固有抵抗値が1015Ω・cm以下であるポリマーが好ましく用いられ、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート等のポリエステル、ナイロン、ポリウレタン等を用いることが好ましい。

【0033】

低融点成分は、予備加熱での溶融のし易さと熱接着性の点から、ポリエチレン、エチレン−プロピレンコポリマー等が好ましい。なお、低密度ポリエチレン、高密度ポリエチレン、並びに、ポリプロピレンのホモポリマー及びコポリマーの融点は、それぞれ、98〜115℃、130〜137℃、160〜175℃及び150〜175℃である(旭化成アミダス社「プラスチックス」編集部編、「プラスチック・データブック」1999年12月1日発行、工業調査会、7頁及び8頁)。

【0034】

ポリエチレン、ポリプロピレン、ポリブテン、エチレン−プロピレンコポリマー等は、汎用樹脂であり、いろんなメーカーから販売されており、高融点成分又は低融点成分の融点等を考慮し、市販品から適宜に選択して用いることができる。

【0035】

本発明の複合樹脂形成物は、高融点成分及び低融点成分以外の他のポリマーを30質量%以下で含んでよい。他のポリマーとしては、特限定されないが、例えば、上述の高融点成分および低融点成分として例示したポリマーを用いることができる。

【0036】

本発明において、複合樹脂形成物は固体状である。複合樹脂形成物が固体状であると、少なくとも2成分以上のポリマーを含む繊維集合物を容易に得ることができる。好ましくは、複合樹脂形成物は繊維の状態である。複合樹脂形成物が繊維の状態であると、極細複合繊維の断面形状は繊維状の複合樹脂形成物の断面形状と相似形状となりやすく、エレクトロスピニングして得られる繊維集合物を形成する極細複合繊維の断面形状を制御しやすい。また、後述する極細複合繊維同士を熱接着させる場合には、極細複合繊維として海島型及び/又は芯鞘型複合繊維を得やすい観点から、複合樹脂形成物は、繊維断面からみて、海島型及び/又は芯鞘型複合繊維であることが好ましい。上記繊維状の複合樹脂形成物(以下、原料複合繊維とも記す)としては、モノフィラメントを複数本収束したマルチフィラメント、又はトウであることが好ましい。上記においてマルチフィラメントとはフィラメント数が2〜100本のものをいい、トウとはフィラメント数が100本を超えるものをいう。中でも、エレクトロスピニング性の点から、モノフィラメントを10〜1000本収束したマルチフィラメント又はトウであることが好ましい。

【0037】

本発明において、上記複合樹脂形成物である原料複合繊維は、繊維断面からみて、芯鞘型、海島型又は分割型複合繊維であることが好ましい。より好ましくは、繊維断面からみて、海島型及び/又は芯鞘型であり、さらに好ましくは、繊維断面からみて、海島型である。原料複合繊維が芯鞘型又は海島型であると、芯鞘型又は海島型の極細複合繊維を得やすく、後述する極細複合繊維同士を熱接着させる場合に鞘成分又は海成分により接着させることができる。さらに原料複合繊維が海島型であると、島成分が分散して存在することにより、予備加熱の際に均一に熱が伝わりやすく、また、供給側電極前及び/又は電極間で加熱溶融させる際に、原料繊維の先端断面において、断面形状が崩れて瞬間的にアロイ化が起こりやすく、高融点成分が繊維表面に露出しやすくなり、良好なエレクトロスピニング性が得られる。この効果を顕著に得る観点から、海島型の原料複合繊維において、海島型原料複合繊維1本あたりの島成分のセグメント数は、15〜70であることがさらに好ましい。

【0038】

複合樹脂形成物が、繊維断面からみて、海島型及び/又は芯鞘型である場合、高融点成分及び低融点成分のいずれかが島成分又は芯成分であってよく、いずれかが海成分又は鞘成分であってよい。中でも、高融点成分が島成分又は芯成分であり、かつ低融点成分が海成分又は鞘成分であると、繊維断面から見て低融点成分が外側に配された極細複合繊維を得やすく、後述する極細複合繊維同士を熱接着させる場合に鞘成分又は海成分により接着させることができる。

【0039】

本発明において、上記高融点成分及び低融点成分を含む固体状の複合樹脂形成物は、予備加熱領域に供給され、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱され、電極間における供給側電極前及び/又は電極間で加熱溶融され、エレクトロスピニングにより伸張して極細複合繊維となる。複合樹脂形成物は、予備加熱される工程において、複合樹脂形成物の少なくとも低融点成分の一部又は全部が溶融又は軟化状態となり、固体状体と比較して帯電しやすい状態とする。そして、少なくとも低融点成分を溶融状態とした複合樹脂形成物を、電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニングにより伸張させる。上記極細複合繊維は、複合樹脂形成物をエレクトロスピニングにより伸張させる工程において、断面形状がアロイ形状、或いは海成分(鞘成分)と島成分(芯成分)とが逆転した形状となる場合がある。さらに、原料複合繊維がマルチフィラメント又はトウである場合、マルチフィラメント又はトウが1つの繊維となったような断面形状の極細繊維となる場合がある。後述する極細複合繊維の断面形状は、このような断面形状の極細繊維も含む。例えば、原料複合繊維として芯鞘型複合繊維を600本集束したトウを用いた場合、見かけ上、島成分のセグメント数が600である海島型複合繊維が得られる場合がある。

【0040】

本発明においては、電極間の供給側電極と捕集側電極との間に電圧を印加する。好ましい印加電圧は、20〜100kVであり、さらに好ましくは30〜50kVである。電圧が20kV以上であれば、雰囲気中の空間(電極間)において電極間の抵抗が少なく、電子の流れもよく、樹脂が帯電しやすくなる。また、100kV以下であれば、電極間でスパークがおこらず、樹脂に引火する恐れもない。

【0041】

そして、極間距離は2〜25cmが好ましく、さらに好ましくは5〜20cmである。極間距離が2cm以上であれば、電極間でスパークが起こらず、樹脂に引火する恐れもない。また、25cm以下であれば、電極間の抵抗が高くなく、電子の流れも悪くならず、樹脂が帯電しやすくなる。

【0042】

供給側電極を通過した直後の予備加熱した複合樹脂形成物(例えば原料複合繊維)に、例えばレーザ光線や近赤外線を照射し、複合樹脂形成物を加熱溶融する。ここで、複合樹脂形成物は、繊維断面からみて、海島型及び/又は芯鞘型複合繊維であることが好ましい。予め複合樹脂形成物の一部を溶融状態とするが、加えて電極間で加熱溶融することにより、複合樹脂形成物を低粘度化することができ、伸張性を高くすることができる。特にレーザ光線、近赤外線を用いて加熱溶融すれば、予備加熱により溶融又は軟化した複合樹脂形成物を瞬時に低粘度化できるため、好ましい。ここでは、レーザ光線を照射する場合を例に挙げて説明する。レーザ光線には、YAGレーザ、炭酸ガス(CO2)レーザ、アルゴンレーザ、エキシマレーザ、ヘリウム−カドミウムレーザ等の光源から発生されるレーザ光線が含まれる。これらのレーザ光線のうち、電源効率が高く、複合繊維の溶融性が高い点から、炭酸ガスレーザによるレーザ光線が好ましい。レーザ光線の波長は、例えば、200nm〜20μm、好ましくは500nm〜18μm、さらに好ましくは1〜16μm、さらに特に好ましくは5〜15μmである。レーザ光線の照射方法は、特に限定されないが、例えば、スポット状レーザ光線を照射する方法、或いは、レーザ光線を反射板に反射させ、その反射板を制御して、線状又は平面状に照射する方法が挙げられる。中でも、原料複合繊維に対して、局所的に照射できる点から、スポット状にレーザ光線を照射する方法が好ましい。このスポット状レーザ光線を原料複合繊維に照射するビーム径の大きさは、原料複合繊維の形状に応じて選択できる。具体的なビーム径は、例えば、線状体樹脂(例えば、モノフィラメント、マルチフィラメント、トウ等)の場合、線状体樹脂の平均径よりも大きい径であればよく、例えば、0.5〜30mm、好ましくは1〜20mm、さらに好ましくは2〜15mm、さらに特に好ましくは3〜10mm程度である。線状体樹脂の平均径とビーム径との比率は、線状体樹脂の平均径に対して、1〜100倍程度のビーム径であってもよく、好ましくは2〜50倍、さらに好ましくは3〜30倍、さらに特に好ましくは5〜20倍程度のビーム径である。

【0043】

そして供給側電極通過後にレーザ光線を照射し、複合樹脂形成物を加熱溶融する場合、供給側電極における樹脂形成物が出る側の端部と、樹脂形成物におけるレーザ光線が照射される部位の距離は1〜6mmが好ましい。より好ましくは2〜4mmである。距離が1mm以上であれば、レーザ光線照射部が電極に近すぎず、電極の温度が高くならず、樹脂分解が起こらない。一方、6mm以下であれば、供給側電極通過時に帯電した樹脂形成物の帯電量が減衰せず、そこをレーザ光線で加熱溶融すると溶融状体の樹脂が捕集側電極に向かって伸張しやすい。

【0044】

複合樹脂形成物を溶融するために必要なレーザ光線の出力は、複合樹脂形成物を構成する高融点成分の融点以上であり、かつ複合樹脂形成物を構成するいずれかの樹脂が発火又は分解しない温度となる範囲に制御すればよい。要は、複合樹脂形成物が粘性を有する状態になればよい。複合樹脂形成物に粘性を持たせるように加熱する温度は、複合樹脂形成物の供給速度、レーザ光線の出力、レーザと複合樹脂形成物間の距離、複合樹脂形成物の太さによって、変わってくるが、例えばレーザ光線の場合の加熱温度は、好ましくは160〜1200℃、より好ましくは600〜800℃である。160℃以上の加熱温度であれば、加熱する熱量が十分なため溶融が良好となって粘性を持ちやすく極細化しやすい。また、1200℃以下であれば、樹脂が発火又は分解せず、樹脂の繊維化が良好となる。また、具体的なレーザ光線の出力は、用いる複合樹脂形成物の物性値(融点)、形状、太さ、供給速度等に応じて適宜選択できるが、例えば、3〜100mA、好ましくは3〜50mA、さらに好ましくは6〜40mA程度である。レーザ光線の出力が3mA未満であると、樹脂を溶融状態にするためのレーザ光線の照射条件は、複合樹脂形成物の融点に基いて制御してもよいが、複合樹脂形成物が径の小さな線状体であり、高電圧が付与される場合には、簡便性の点から、レーザ光線の出力により制御することが好ましい。レーザ光線は、複合樹脂形成物の周囲から1箇所又は複数箇所から照射してもよい。

【0045】

溶融された複合樹脂形成物は、電気引力とともに捕集側電極に伸張され、極細複合繊維となる。このときの伸張倍率は100〜1000倍、好ましくは200〜800倍、さらに好ましくは300〜500倍程度である。この伸張倍率で伸ばされることにより、極細繊維化される。本発明において、上記極細複合繊維の繊維径は、好ましくは0.3〜10μmである。より好ましくは0.8〜5μmであり、さらに好ましくは、3μm以下、さらに特に好ましくは、1μm以下である。

【0046】

ここで、極細複合繊維の繊維径は円形繊維の場合は繊維の直径より求める。繊維断面から又は繊維側面から、繊維径(直径)を計測する。また、多角形、楕円、中空、C型、Y型、X型、不定形等の異形断面繊維においては、繊維断面形状を同じ面積を持つ円形と仮定しその直径を計測することにより繊維径を求める。よって、異形断面繊維の場合は繊維側面より繊維径を求めることはできない。

【0047】

極細複合繊維は、高融点成分と低融点成分を含むことが好ましい。高融点成分と低融点成分の含有割合は、質量を基準として、高融点成分:低融点成分が、好ましくは10:90〜90:10であり、より好ましくは30:70〜70:30である。

【0048】

極細複合繊維は、繊維断面からみて、芯鞘型、海島型又は分割型複合繊維を含むことが好ましく、高融点成分が島成分及び/又は芯成分であり、低融点成分が海成分及び/又は鞘成分である海島型又は芯鞘型複合繊維を含むことがより好ましい。極細複合繊維における、芯鞘型、海島型又は分割型複合繊維の含有量は、10質量%以上、好ましくは30質量%以上、より好ましくは50質量%以上であり、上限は100質量%である。また、上記極細複合繊維において、後の熱処理において極細複合繊維が互いに容易に熱接着できる観点から、低融点成分は高融点成分の融点より10℃以上低いことが好ましい。また、極細複合繊維の断面形状は、特に限定されず、円形、楕円、多角形、不定形等の形状であってよい。

【0049】

上記極細複合繊維を捕集側電極に集積して繊維集合物を得る。繊維集合物は捕集側電極に集積したものを直接採取してもよいし、捕集側電極がコンベア形状をなしており、連続的に集積する位置を移動させることにより、シート状の繊維集合物を連続して作製できるようにしてもよい。また、繊維集合物の別の採取方法としては、捕集側電極上に、金属箔、金属板、金属メッシュや織布、不織布、紙等を配置し、そのシート状物の上に極細複合繊維を集積させることにより、積層構造の繊維集合物を得ることができる。さらに、筒状フィルター等、ある程度厚みをもつ物品のようにシート型でないものに集積させてもよい。

【0050】

集積させる対象物は、アースを取り、捕集側電極と電位差をなくすことが好ましい。ただし、生産上特に問題がなければ、別段アースをとる必要性はなく、捕集側電極から若干浮いた状態で対象物を保持してもよい。

【0051】

上記繊維集合物において、極細複合繊維同士が熱接着していることが好ましく、低融点成分の融点より10℃以上高く、高融点成分の融点より低い温度で熱処理し、前記極細複合繊維同士を熱接着して熱接着不織布とすることがより好ましい。極細複合繊維の熱接着は、特に限定されないが、下記のような熱処理で行うことができる。

【0052】

上記繊維集合物は、鞘成分及び/又は海成分の熱融着により極細複合繊維同士が熱接着し、シート状に形成されていることが好ましい。例えば、島成分及び/又は芯成分の融点以下の温度で熱処理することで、上記鞘成分及び/又は海成分を熱融着させ、極細複合繊維同士が熱接着した熱接着不織布を得ることができる。熱処理としては、特に限定されないが、例えばエアスルードライヤー(熱風通気方式)やシリンダードライヤー(熱板圧着方式)等による乾燥方式が挙げられる。また、熱収縮率の点から、上記乾燥において、乾燥温度は70〜180℃、乾燥時間は5秒〜30分であることが好ましい。

【0053】

上記熱接着不織布の目付は、好ましくは0.5〜200g/m2であり、より好ましくは1.0〜150g/m2である。0.5g/m2以上であれば、ウェブの破断が発生せず、一方、150g/m2以下であれば、捕集が安定的になる。ここで、不織布の目付とは、JIS L 1906 5.2(2006)に準じて測定したものをいう。

【0054】

上記熱接着不織布の厚みは、好ましくは1〜300μmであり、より好ましくは5〜200μmである。1μm以上であれば、ウェブの破断が発生せず、一方、300μm以下であれば、捕集が安定する。ここで、不織布の厚みとは、JIS B 7502(2006)に準じて測定したものをいう。

【0055】

上記熱接着不織布の熱収縮率は、好ましくは5.0%以下であり、より好ましくは3.0%以下である。5.0%以下であれば、熱処理の際に寸法安定性がよく、取り扱い易い。ここで、不織布の熱収縮率とは、JIS L 1906 5.9.1(2006)に準じて測定したものをいう。

【0056】

上記熱接着不織布の引張強度は、好ましくは10N/5cm以上であり、より好ましくは20N/5cm以上である。10N/5cm以上であれば、不織布を加工する際のラインテンション等で破断することがなく、取り扱い性に優れる。ここで、不織布の引張強度とは、JIS L 1096 8.12.1(ストリップ法)(2006)に準じて測定したものをいう。

【0057】

上記熱接着不織布の突刺強度は、好ましくは50gf以上であり、より好ましくは100gf以上である。50gf以上であれば、突刺強度を必要とする分野、例えば、電池用セパレータ、包装材等に好適に用いることができる。ここで、不織布の突刺強度とは、不織布を、25mmφの固定枠にセットし、先端部半径1mmφの突刺針を100mm/分で突刺し、不織布に穴等の欠陥が生じた時の荷重[gf]を測定したものをいう。

【0058】

上記熱接着不織布の透気度は、好ましくは0.1〜20s/100ccであり、より好ましくは0.2〜150s/100ccである。通気度が0.1〜20s/100ccの範囲であれば、通気度を必要とする分野、例えば、フィルター、マスク等に好適に用いることができる。ここで、不織布の透気度とは、JIS P 8117(2006)に準じて測定したものをいう。

【0059】

上記熱接着不織布において、極細複合繊維は繊維形状を維持し、互いの極細複合繊維間で微細孔を構成していることが好ましい。上記微細孔の平均孔径は、10μm以下であることが好ましく、より好ましくは5μm以下である。上記平均孔径10μm以下であれば、フィルター、電池用セパレータとして好適に用いることができる。また、上記微細孔の最大孔径は、10μm以下である。平均孔径が小さすぎると、例えば電池用セパレータとして使用したときイオンの移動性が悪くなり、平均孔径が大きすぎるとイオンの移動性が大きすぎるので不適当である。ここで、平均孔径(mean flow pore diameter)及び最大孔径(bubble point pore diameter)は、ASTM F 316 86 に準じて、バブルポイント法によって測定したものをいう。

【0060】

上記のように、本発明の熱接着不織布は、引張強度及び突刺強度に優れている。また、熱接着不織布において、極細複合繊維は繊維形状を維持している。さらに、本発明の熱接着不織布は、熱収縮も少ない。よって、本発明の熱接着不織布は、フィルターやリチウムイオン電池等の電池セパレータとして極めて有用である。

【0061】

次に、本発明の繊維集合物の製造方法について図面を用いて説明する。図1は、本発明における一実施例のエレクトロスピニング装置の概略説明図である。このエレクトロスピニング装置11は、供給側電極1と捕集側電極2との間に電圧発生装置3から電圧を印加し、供給側電極1の直下にレーザ照射装置4から矢印Aに沿ってレーザ光線を照射する。原料複合繊維8は、容器6に入れられた繊維堆積物7から引き出され、ガイド9を通過し、供給ローラ10から原料複合繊維8はエレクトロスピニング装置11に供給される。原料複合繊維は、ボビンに巻き取られた糸巻体から供給してもよい。原料複合繊維8は予備加熱領域5を通過する際に複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱される。続いて、原料複合繊維8は供給側電極を通過する際帯電する。この帯電状態で、供給側電極1の直下でレーザ照射装置4から矢印Aに沿ってレーザ光線が照射されることにより、原料複合繊維7は加熱溶融され、電気引力とともに捕集側電極に伸張される。このとき原料複合繊維8は矢印B方向に伸張して極細化し、極細複合繊維となる。12は極細複合繊維が集積した繊維集合物である。

【0062】

図2は、本発明における別の実施例のエレクトロスピニング装置の概略説明図である。このエレクトロスピニング装置20は、予備加熱領域26が加熱された電熱線がコイル状に形成されている。そして、ポリイミド樹脂板23に取り付けた供給側電極21に高電圧端子22から電圧を印加する。供給側電極はニードル状が好ましい。ニードル状電極において、好ましいニードル長さは5〜30mmである。さらに好ましいニードル長さは10〜20mmである。ニードル長さが5mmを下回ると原料複合繊維の押し出す方向性が定まらず、レーザ光線照射部分に誘導し難くなる傾向にある。また30mmを超えると、ニードル内を原料複合繊維が通過する際に抵抗がかかり、押し出すときにスムーズに押し出されない可能性がある。ニードル内径は10〜2000μmが好ましい。より好ましい内径は20〜1650μmである。内径が10μmを下回ると、処理本数が少なくなり、細いため原料複合繊維を通すのが難しくなる傾向にある。一方、2000μmを超えるようであると繊維の内部の方まで帯電させることが難しくなる傾向にある。そして、ニードル状電極は1本である必要はなく、一度に多量のエレクトロスピニングを行いたい場合には、太いニードル1本で行うよりは、細い複数本のニードルを束ねた方が、原料複合繊維をレーザ光線照射部に誘導しやすいため好ましい。好ましいニードル本数は1〜1000本である。さらに好ましいニードル本数は1〜300本である。捕集側電極24にはアースを取る。供給側電極21の直下に複数のレーザ照射装置25から矢印Aに沿ってレーザ光線を照射する。原料複合繊維8は、予備加熱されて供給側電極21を通過する際帯電する。この帯電状態で、供給側電極21の直下でレーザ照射装置25から矢印Aに沿ってレーザ光線が照射されることにより、原料複合繊維8は瞬時に加熱溶融され、電気引力とともに捕集側電極24に伸張されて極細化し、極細複合繊維となる。このとき原料複合繊維8は矢印B方向に一例として数百倍に伸張されて極細化し、極細複合繊維となる。29は極細複合繊維が集積した繊維集合物である。また、供給側電極と捕集側電極の間に、加熱伸張領域を設けてもよい。加熱伸張領域では、例えば、レーザ照射部以降の捕集側電極付近に近づくにつれて温度が低くなる場合、伸張している最中に樹脂の結晶化が始まり、細く引くことが困難になる傾向にある場合等に、繊維が急冷されないように、例えば電気ヒーター等のヒーターや油槽等の加熱手段から熱を送り、加熱伸張領域を加熱する。加熱伸張領域の温度は原料複合繊維の種類にもよるが、原料複合繊維のガラス転移点以上融点以下に加熱するとよい。具体的には加熱伸張領域の温度は50〜300℃が好ましく、さらに好ましくは100〜200℃である。また、加熱方法は電気を使用した方法で行うことが、細かい温度調整が容易であることから好ましい。

【実施例】

【0063】

以下、実施例を用いて本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0064】

実施例及び比較例で用いた測定方法は以下のとおりである。

【0065】

<繊維径の測定方法>

走査電子顕微鏡(SEM、日立製作所社製商品名“S−3500N”、倍率1500倍)を使用して、繊維側面を観察し、任意の30本の単繊維の測定結果から平均値を求めた。

【0066】

<目付け>

JIS L 1906(2000)に準じて測定した。

【0067】

<熱収縮率>

JIS L 1906 5.9.1に準じ、装置内の温度を100℃に設定し、幅20cm、長さ20cmの不織布の試験片を用い、複合繊維の長さ方向の熱収縮率を求めた。

【0068】

<引張強度>

JIS L 1096 6.12.1(ストリップ法)に準じ、幅5cm、長さ15cmの不織布の試験片を用いて、複合繊維の長さ方向の引張強度を測定した。

【0069】

<突刺強度>

不織布を、25mmφの固定枠にセットし、先端部半径1mmφの突刺針を100mm/分で突刺し、不織布に穴等の欠陥が生じた時の荷重[gf]を求め、突刺強度とした。なお、1gfは9.8×10-3Nである。

【0070】

<平均孔径及び最大孔径>

ASTM F 316 86に準じて、バブルポイント法によって測定した。

【0071】

<捕集効率>

JIS B 9908に準じ、フィルターユニットの替わりに不織布の試験片を装着し、濾過面を100mmφとして測定する測定法により、測定速度5.3cm/秒で大気塵を濾過し、濾過前後の0.3〜2.0μmの粒子を分画し、粒子の個数を測定して下記式により捕集効率を算出した。なお、3サンプルの平均値を用いた。

捕集効率(%)=(1−C2/C1)×100

上記式において、C1は濾過前の粒子の個数であり、C2は濾過後の粒子の個数である。

【0072】

<圧力損失>

上記捕集効率測定時のフィルターユニットの替わりに装着した不織布の試験片の上流側の圧力及び下流側の圧力を測定し、上流側の圧力と下流側の圧力の差を圧力損失とした。

【0073】

<透気度>

JIS P 8117に準じて測定した。測定装置としてB型ガーレーデンソメーター(東洋精機社製)を使用した。不織布の試験片を直径28.6mm、面積645mm2の

円孔に締付ける。内筒重量567gにより、筒内の空気を試験円孔部から筒外へ通過させる。空気100ccが通過する時間を測定し、透気度(ガーレー値)とした。

【0074】

<原料樹脂>

(1)エチレン−ビニルアルコールコポリマー(EVOH):日本合成化学社製“K3835BN”、融点171℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重21.18N(2.16kgf))35g/10min

(2)エチレン−プロピレンコポリマー(EP):日本ポリプロ社製“WXK1183”、融点128℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重21.18N(2.16kgf))25g/10min

(3)高密度ポリエチレン(PE):日本ポリエチレン社製“HE481”、融点130℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重21.18N(2.16kgf))12g/10min

(4)ポリプロピレン(PP):日本ポリプロ社製“SA03”、融点161℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重21.18N(2.16kgf))30g/10min

(5)ポリメチルペンテン(PMP):三井化学社製、“TPX−DX820”、融点240℃

(6)ポリエチレンテレフタレート(PET):東レ社製商品名“T200E”、融点255℃、固有粘度(IV)0.64

【0075】

<複合樹脂形成物の製造>

複合樹脂形成物は、常法に従い、溶融紡糸して未延伸糸を得、原料の複合樹脂形成物(原料複合繊維)とした。原料複合繊維の繊維断面、高融点成分、低融点成分、配合割合、単繊維繊維径、繊維本数を表1に示した。

【0076】

【表1】

【0077】

(実施例1)

製造例1で作製した原料複合繊維を用い、下記のエレクトピニング方法のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は150℃とした。なお、実施例1の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0078】

<エレクトロスピニング方法>

エレクトロスピニング装置は図1に示す装置を使用し、その条件は次のとおりとした。

電極間の電圧:32.5kV

電極間距離:10cm

紡出速度:30mm/min

雰囲気温度:23℃

レーザ装置:鬼塚硝子社製PIN−30R(定格出力30W、波長10.6μm、ビーム径6mm)

供給側電極とレーザ照射部の距離:4mm

供給側電極:ユニコントロールズ株式会社製 UNシリーズ 20G×15を1本で使用レーザ強度:20mA。

【0079】

(実施例2)

製造例2で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は160℃とした。なお、実施例2の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0080】

(実施例3)

製造例3で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は166℃とした。なお、実施例3の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0081】

(実施例4)

製造例4で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は166℃とした。なお、実施例4の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0082】

(実施例5)

製造例4で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は200℃とした。なお、実施例5の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0083】

(実施例6)

製造例4で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は180℃とした。なお、実施例6の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0084】

(比較例1)

予備加熱領域の加熱温度を200℃としたこと以外は、実施例1と同様にして極細繊維を得た。比較例1の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0085】

(比較例2)

予備加熱領域の加熱温度を100℃としたこと以外は、実施例1と同様にして極細繊維を得た。比較例2の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0086】

(比較例3)

予備加熱領域の加熱温度を200℃としたこと以外は、実施例3と同様にして極細繊維を得た。比較例3の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0087】

(比較例4)

予備加熱領域の加熱温度を100℃としたこと以外は、実施例3と同様にして極細繊維を得た。比較例4の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0088】

(比較例5)

製造例7で作製した原料繊維を用い、実施例1と同様のスピニング条件下、予備加熱領域の加熱温度は166℃で極細繊維を得ようとしたが、予備加熱領域から電極間に原料繊維を供給する際に、詰まりが発生し、紡出することができなかった。

【0089】

(比較例6)

製造例7で作製した原料繊維を用い、実施例1と同様のスピニング条件下、予備加熱領域の加熱温度は100℃で極細繊維を得ようとしたが、原料繊維が帯電されず、紡出することができなかった。

【0090】

実施例1〜6及び比較例1〜6のエレクトロスピニング後の単繊維繊維径、繊維集合物の目付を表2に示した。

【0091】

【表2】

【0092】

実施例1〜6は予備加熱領域の温度を低融点成分のみが溶融する温度としたので、低融点成分のみが溶融状態となり、高融点成分は溶融状態とならず、原料複合繊維を良好に供給することができた。また、実施例1〜6で得た繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒はみられなかった。

【0093】

比較例1及び比較例3は予備加熱領域の温度を低融点成分及び高融点成分が溶融する温度としたので、低融点成分及び高融点成分が溶融状態となり、原料複合繊維を電極間に供給する際に、詰まりが発生した。また、原料複合繊維が電極間で加熱溶融される際に、過度に溶融されたポリマーが落下することがあり、比較例1及び比較例3で得た繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0094】

比較例2及び比較例4は予備加熱領域の温度を低融点成分及び高融点成分が共に溶融しない温度としたので、低融点成分及び高融点成分が共に溶融状態とならず、原料複合繊維を良好に供給することができた。しかし、原料複合繊維が電極間で加熱溶融される際に、帯電されず溶融したポリマーが落下することがあり、比較例2及び比較例4で得た繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0095】

比較例5は、原料繊維として、単一成分からなる繊維を用い、予備加熱領域を原料繊維が溶融する温度に設定したため、予備加熱領域において原料繊維全体が溶融状態となり、原料繊維を電極間に供給する際に、詰まりが発生した。

【0096】

比較例6は、原料繊維として、単一成分からなる繊維を用い、予備加熱領域を原料繊維が溶融しない温度に設定したため、予備加熱領域において原料繊維がまったく溶融状態とならず、原料繊維を電極間に供給しても、帯電せず、エレクトロスピニングを行うことができなかった。

【0097】

(実施例7〜10)

実施例1の極細複合繊維をそれぞれ目付が6、9、12、20g/m2となるように集積して得た繊維集合物に、145℃、30秒のエアスルードライヤー方式により熱処理して熱接着不織布

を作製した。

【0098】

(実施例11〜14)

実施例1と同様にして得た極細複合繊維をそれぞれ目付が6、9、12、20g/m2となるように集積して得た繊維集合物に、145℃、30秒のシリンダードライヤー方式により熱処理して熱接着不織布を作製した。

【0099】

実施例11〜14の熱接着不織布の目付け、厚み、熱収縮率、引張強度、突刺強度、透気度、平均孔径、最大孔径、圧力損失、捕集効率等の材料特性を上記のとおり測定し、その測定結果を表3に示した。

【0100】

【表3】

【0101】

実施例7〜14の熱接着不織布は、いずれも表面がフィルム化しておらず、フィルター用途に適した不織布であった。

【産業上の利用可能性】

【0102】

本発明の製造方法で得た繊維集合物は、フィルター、電池セパレータ(特にリチウムイオン電池用セパレータ)、紙、不織布等として有用である。

【符号の説明】

【0103】

1、21 供給側電極

2、24 捕集側電極

3 電圧発生装置

4、25 レーザ照射装置

5、26 予備加熱領域

6 容器

7 繊維堆積物

8 原料複合繊維

9 ガイド

10 供給ローラ

11、20 エレクトロスピニング装置

22 高電圧端子

23 ポリイミド樹脂板

12、29 極細複合繊維の繊維集合物

【技術分野】

【0001】

本発明は、エレクトロスピニング法(静電紡糸法)(electro spinning)を用いた繊維集合物の製造方法に関する。

【背景技術】

【0002】

従来からポリエチレンテレフタレート(PET)等のポリエステル繊維、ナイロン等のポリアミド繊維、ポリエチレンやポリプロピレン等のポリオレフィン繊維等の合成繊維は、一般的に溶融紡糸法により製造されている。また、ナノファイバー等の極細繊維は、海島繊維の海成分を溶剤により除去して島成分をナノファイバー化することにより得ることが知られている。しかしながら紡糸後或いは不織布化後に多量の海成分を溶剤により除去する必要があり、処理が煩雑なうえコスト的にも不利である。

【0003】

極細繊維を得る他の方法としては、例えば、特許文献1に記載のような、高分子溶液又は高分子融液に高電圧を作用させて極細繊維を紡糸するエレクトロスピニング法が知られている。エレクトロスピニング法は、海成分の除去や廃棄等の問題もなく、処理も簡便でありコスト的にも有利と言える。また、エレクトロスピニング法は、その原料供給手段から溶液法と溶融法が知られている。溶液法は、原料樹脂を分散させた水溶液、或いは流動性のある原料樹脂液を供給し、原料樹脂に電荷を与えて帯電させ、電気引力により繊維化する方法である。一方、溶融法は、固体状の原料樹脂形成物を供給し、原料樹脂に電荷を与えて帯電させ、加熱溶融させて、電気引力により伸張させて繊維化する方法である。

【0004】

溶融法エレクトロスピニングで極細繊維を得る他の方法としては、例えば、特許文献2に記載のような、非溶融状態のポリマーを供給し、供給したポリマーに対しレーザーを照射してポリマーを変形可能な状態にして、変形可能なポリマーを電気的に牽引し、細径化するとともに引き伸ばして繊維化した繊維を集積して繊維集合体を形成する繊維集合体の製造法、特許文献3に記載のような、レーザー光線を照射して熱可塑性樹脂を加熱溶融させる加熱溶融工程と、熱可塑性樹脂の溶融部に電圧を作用させて、伸張する繊維をコレクターに捕集する静電紡糸工程とを経て繊維を製造する方法、特許文献4に記載のような、熱可塑性樹脂糸を溶融エレクトロスピニングする微細熱可塑性樹脂繊維の製造方法であって、先端部がターゲット方向に向けられた導電性筒状ノズルに熱可塑性樹脂糸を挿通し、該導電性筒状ノズルの先端部出口よりターゲット側の位置で熱可塑性樹脂糸の先端部を加熱溶融すると共に導電性筒状ノズルがプラス電極になり、ターゲットがマイナス電極になるように高電圧を印加することを特徴とする微細熱可塑性樹脂繊維の製造方法が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−239114号公報

【特許文献2】特開2005−154927号公報

【特許文献3】特開2007−239114号公報

【特許文献4】特開2007−321246号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献には、溶融法によるエレクトロスピニングにおいて、複合繊維を用いることの検討はなされていない。そして、一般に繊維用ポリマーとして用いられる樹脂であるポリプロピレン(PP)、ポリエチレン(PE)、エチレン−プロピレン共重合体(EP)等は、電荷を帯びにくく、エレクトロスピニングで極細繊維を得ることが難しい。かかる事情から、エレクトロスピニング法で得られた不織布においては、繊維表面が難エレクトロスピニング性の成分からなる極細複合繊維が集積した繊維集合物を得ることが困難であった。

【0007】

また、本発明者は、特許文献2〜4のように固体状のポリマーをレーザーで加熱溶融させ、エレクトロスピニングにより繊維化して捕集する繊維集合物の製造法を試みた。しかし、この方法では、固体状のポリマーが電極間で加熱溶融される際に、帯電されず溶融したポリマーが落下し、繊維集合物の表面にビーズ状、パウダー状、粒子状の細繊維化されない樹脂粒が発生するという問題点があった。

【0008】

本発明は、上記の問題を解決するため、複合樹脂形成物をエレクトロスピニング法により極細複合繊維とし、これを集積する繊維集合物の製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明の繊維集合物の製造方法は、少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積することを特徴とする。

【発明の効果】

【0010】

本発明の繊維集合物の製造方法は、少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積する。予備加熱した複合樹脂形成物は電極間で帯電しやすくなり、良好にエレクトロスピニングにより伸張される。また、ビーズ状、パウダー状、粒子状の細繊維化されない樹脂粒が発生しにくい。

【図面の簡単な説明】

【0011】

【図1】本発明における一実施例のエレクトロスピニング装置の概略説明図である。

【図2】本発明における別の実施例のエレクトロスピニング装置の概略説明図である。

【発明を実施するための形態】

【0012】

本発明の繊維集合物の製造方法は、少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積して得られる繊維集合物の製造方法である。上記のような固体溶融エレクトロスピニングにおいては、供給側電極を通過する際に帯電された樹脂が、捕集側電極に向かって電気引力によって高速で伸張される。このように高速で伸張するためには、樹脂を正電荷又は負電荷に充分に帯電させることが必要であるが、一般に、固体状態のポリマーは帯電しにくく、エレクトロスピニングの原料として不向きである。しかし、本発明の製造方法は、固体状の複合樹脂形成物を、予備加熱することで、帯電しやすくし、その後、複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニングにより伸張させるので、樹脂が帯電しやすく良好にエレクトロスピニングにより伸張させることができる。

【0013】

本発明の製造方法は、複合樹脂形成物を帯電させる前に予備加熱することを特徴とする。予備加熱では、複合樹脂形成物の一部又は全体を溶融又は軟化させてよく、複合樹脂形成物の高融点成分は溶融させず、低融点成分は溶融させることが好ましい。溶融又は軟化させる度合いは、複合樹脂形成物が帯電しやすくなる程度でよく、複合樹脂形成物の供給性の観点から、予備加熱では複合樹脂形成物を完全に溶融させないことが好ましい。複合樹脂形成物中に非溶融状態の成分と溶融状態の成分が含まれると、非溶融状態の成分により、形状を維持しやすく、原料の複合樹脂形成物を供給しやすい。また、溶融状態の成分により、ポリマーが帯電しやすく、エレクトロスピニング性も良好である。

【0014】

予備加熱領域における予備加熱の温度は、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度である。予備加熱の温度を上記範囲にすると、原料の複合樹脂形成物を供給しやすく、ポリマーも帯電しやすい。予備加熱の温度が高融点成分の融点より10℃高い温度以下であると、予備加熱の温度が高融点成分の融点以上であっても、高融点成分が完全に溶融しないため、原料の複合樹脂形成物を供給性を妨げることはない。また、予備加熱の温度が低融点成分の融点より10℃低い温度以上であると、低融点成分の融点に満たない温度であっても、低融点成分が軟化して、ポリマーが帯電しやすくなる。これらの顕著に得る観点から、予備加熱領域における予備加熱の温度は、好ましくは、低融点成分の融点より5℃低い温度以上かつ高融点成分の融点より5℃高い温度以下の温度であり、より好ましくは、低融点成分の融点以上かつ高融点成分の融点未満の温度である。

【0015】

例えば、高融点成分としてエチレン−ビニルアルコールコポリマー(融点171℃)、低融点成分としてポリプロピレン(融点160℃)の複合樹脂形成物を用いる場合、予備加熱温度は、好ましくは150℃〜181℃、より好ましくは155℃〜176℃とすることができる。また、他の例として、高融点成分としてエチレン−ビニルアルコールコポリマー(融点171℃)、低融点成分としてエチレン−プロピレンコポリマー(融点128℃)の複合樹脂形成物を用いる場合、予備加熱温度は、好ましくは118℃〜181℃、より好ましくは123℃〜176℃とすることができる。

【0016】

予備加熱のための予備加熱領域は、特に限定されないが、例えば、熱コイル、熱ヒーター、熱風吹き付け、高周波加熱等により形成されてよい。中でも、熱コイルでの予備加熱は、温度制御を容易にする観点から好ましい。

【0017】

本発明において、複合樹脂形成物は、少なくとも高融点成分と低融点成分を含む。複合樹脂形成物が、少なくとも高融点成分と低融点成分を含むと、予備加熱領域において、低融点成分のみを溶融させるができるため、複合樹脂形成物の供給性を維持したまま、低融点成分を帯電しやすい状態にすることができる。また、この効果を顕著に得る観点から、複合樹脂形成物は少なくとも高融点成分と低融点成分を含み2以上の相を有することが好ましい。ここで、2以上の相とは、高融点成分と低融点成分の2成分のポリマーを少なくとも含み、かつ2成分のポリマーがそれぞれ混合されずに存在してなることを意味し、ポリマーブレンドやポリマーアロイからなる形成物を除く語句として用いている。2以上の相を持つ複合樹脂形成物は、例えば、芯鞘型、海島型、サイドバイサイド型、分割型等の複合繊維及び上記複合繊維を用いた織物、編物、不織布等の繊維構成物、積層フィルム等が挙げられる。

【0018】

複合樹脂形成物における高融点成分は低融点成分の融点より高ければよく、特に限定されないが、高融点成分の融点は、100〜300℃であることが好ましく、120〜200℃であることがよりに好ましく、150〜180℃であることがさらに好ましい。高融点成分として融点が上記範囲であるポリマー成分を用いると、予備加熱領域で溶融され難く、電極間における供給側電極前及び/又は電極間で加熱溶融されるので、詳細な温度制御を必要とせず、エレクトロスピニング性と原料の供給性を両立しやすい。

【0019】

複合樹脂形成物における、低融点成分の融点は、70〜200℃であることが好ましく、90〜160℃であることがより好ましい。低融点成分として融点が70℃以上のポリマー成分を用いると、極細複合繊維を安定して得やすく、融点が200℃以下のポリマー成分を用いると、予備加熱により低融点成分が溶融しやすくなるため、帯電しやすくなり、エレクトロスピニング性が良好になる効果が顕著となる。さらに、繊維同士を熱接着する場合には、低融点であることにより良好な接着性を得ることができる。

【0020】

また、低融点成分としては、上記高融点成分より融点が10℃以上低いポリマー成分を用いることが好ましい。かかる構成であると、繊維同士を低融点成分の熱融着により熱接着させ、シート状に形成することができ、引張強度、突刺強度の高い、例えば熱接着不織布等の繊維集合物を得ることができる。また、上記の繊維集合物は、熱処理を施す場合にも、島成分及び/又は芯成分の融点未満の温度で熱処理すれば、海成分及び/又は鞘成分のみが熱融着し、島成分及び/又は芯成分は繊維形状を維持することができ、フィルム化することがない。また、上記の繊維集合物は、一般的な不織布に比べて、熱収縮が少ない。これらの効果をより顕著に得る観点から低融点成分は高融点成分より融点が20℃以上低いポリマー成分を用いることがさらに好ましい。

【0021】

高融点成分の含有量は、複合樹脂形成物中に好ましくは10質量%以上、より好ましくは30質量%以上、さらに好ましくは50質量%以上である。なお、上限は好ましくは、90質量%以下であり、より好ましくは70質量%以下である。高融点成分の含有量が上記範囲であると、予備加熱領域において、低融点成分が溶融した際に原料複合繊維を供給するために必要な強度を得やすくなる。

【0022】

低融点成分の含有量は、複合樹脂形成物中に好ましくは10質量%以上、より好ましくは30質量%以上、さらに好ましくは50質量%以上である。なお、上限は好ましくは、90質量%以下であり、より好ましくは70質量%以下である。低融点成分の含有量が上記範囲であると、予備加熱により帯電しやすくなり、エレクトロスピニング性が良好になる効果が顕著である。

【0023】

複合樹脂形成物において高融点成分と低融点成分の含有割合は、質量を基準として、高融点成分:低融点成分が、好ましくは10:90〜90:10であり、より好ましくは30:70〜70:30である。前記の範囲であれば、電極間で帯電しやすく、紡糸性が良好となる。

【0024】

複合樹脂形成物を構成する高融点成分及び低融点成分のうち、少なくともいずれか1成分は、体積固有抵抗値が1015Ω・cm以下の樹脂であることが好ましい。複合樹脂形成物が供給側電極を通過する際により帯電しやすいからである。より好ましくは、体積固有抵抗値が106〜1014Ω・cmの樹脂、さらに好ましくは107〜1014Ω・cmの樹脂である。

【0025】

中でも、複合樹脂形成物の高融点成分は、体積固有抵抗値が1015Ω・cm以下の樹脂であることがより好ましい。高融点成分は、複合樹脂形成物の供給を容易にする観点から予備加熱において溶融させない方が好ましいが、一般に樹脂は溶融状態の方がより帯電しやすく、予備加熱で高融点成分が溶融しない条件ではスピニング性が少し低下する。高融点成分の体積固有抵抗値を1015Ω・cm以下にすると、予備加熱で高融点成分が溶融しない条件であっても、樹脂の体積固有抵抗値に起因して帯電しやすく、良好にスピニングすることができ、複合樹脂形成物の供給も容易となる。

【0026】

また、本発明で用いることができる体積固有抵抗値が1015Ω・cm以下の樹脂は見掛け体積固有抵抗値が1015Ω・cm以下の樹脂も含まれる。例えば、体積固有抵抗値が1015Ω・cmを越えるような体積固有抵抗値が高いポリマーであっても、ポリマーに体積固有抵抗値が低減するようなマスターバッチの練り込み(例えば炭素や金属塩類等のフィラー類を含むマスターバッチ)や、コロナ加工、フッ素加工、エレクトレット加工等の樹脂の抵抗値を下げるような処理手法、或いは、体積固有抵抗値が下がるような油剤(例えばアニオン系界面活性剤やカチオン系界面活性剤、ノニオン系界面活性剤等)等を複合樹脂表面に塗布又は浸漬するような処理手法を、単独又は複数組合せて用いることによって、エレクトロスピニング前までに、見掛け体積固有抵抗値を下げることにより、エレクトロスピニングに適した樹脂とすることができる。なお、樹脂の場合、体積固有抵抗は通常ASTM D−257によって測定される。

【0027】

なお、見掛け体積固有抵抗値とは、一般に樹脂で測定される体積固有抵抗(ASTM D−257)が、樹脂部分を前記処理手法で処理した試料で測定された値を示すものである。即ち、見掛け体積固有抵抗値とは、樹脂そのものの体積固有抵抗値ではなく、処理された樹脂が持つ、体積固有抵抗値を示すものである。

【0028】

体積固有抵抗値が1015Ω・cm以下であるポリマーとしては、特に限定されないが、例えば、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート等のポリエステル、ナイロン、ポリウレタン等が挙げられる。中でも、高度に帯電してエレクトロスピニングによる伸張性が大きいという点から、EVOHが好ましい。上記EVOHの体積固有抵抗値は、好ましくは106〜1015Ω・cm、さらに好ましくは107〜109Ω・cm、さらにより好ましくは107.5〜108.5Ω・cmである。

【0029】

上記EVOHは、エチレン酢酸ビニル共重合体を鹸化して得られる。上記EVOHにおけるエチレンの含有量は特に限定されないが、一般的には29〜47モル(mol)%である。市販品としては、クラレ社製商品名“エバール”、日本合成化学工業社製商品名“ソアノール”等があり、本発明ではこれらの市販品を使用できる。また、EVOHの融点は、それに含まれるエチレンとビニルアルコールの含有量により異なり、例えば、エチレンを38モル%含む場合は、融点が171℃である。また、上記固体状の複合樹脂形成物に含まれる他の成分との組合せにより、エチレンの含有量が異なるEVOHを適宜選択して用いてもよい。

【0030】

本発明は、複合樹脂形成物に、例えばオレフィン(例えばポリプロピレン、ポリエチレン)等の体積固有抵抗値が1015Ω・cmを越えるような固体状態では帯電しにくい樹脂を配合した場合であっても、低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱することで、良好なエレクトロスピニングができる。そして、1015Ω・cm以下の樹脂が10質量%以上配合されていれば、さらに良好なエレクトロスピニングができる。

【0031】

複合樹脂形成物における、高融点成分および低融点成分として用いるポリマーは、特に限定されないが、例えば、ポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィン、ポリスチレン、エチレン−プロピレンコポリマー、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート、ポリ乳酸等のポリエステル、ナイロン、ポリウレタン等が挙げられる。

【0032】

高融点成分は、上述のとおり、体積固有抵抗値が1015Ω・cm以下であるポリマーが好ましく用いられ、エチレンビニルアルコールコポリマー(以下、EVOHとも記す)、ポリエチレンテレフタレート等のポリエステル、ナイロン、ポリウレタン等を用いることが好ましい。

【0033】

低融点成分は、予備加熱での溶融のし易さと熱接着性の点から、ポリエチレン、エチレン−プロピレンコポリマー等が好ましい。なお、低密度ポリエチレン、高密度ポリエチレン、並びに、ポリプロピレンのホモポリマー及びコポリマーの融点は、それぞれ、98〜115℃、130〜137℃、160〜175℃及び150〜175℃である(旭化成アミダス社「プラスチックス」編集部編、「プラスチック・データブック」1999年12月1日発行、工業調査会、7頁及び8頁)。

【0034】

ポリエチレン、ポリプロピレン、ポリブテン、エチレン−プロピレンコポリマー等は、汎用樹脂であり、いろんなメーカーから販売されており、高融点成分又は低融点成分の融点等を考慮し、市販品から適宜に選択して用いることができる。

【0035】

本発明の複合樹脂形成物は、高融点成分及び低融点成分以外の他のポリマーを30質量%以下で含んでよい。他のポリマーとしては、特限定されないが、例えば、上述の高融点成分および低融点成分として例示したポリマーを用いることができる。

【0036】

本発明において、複合樹脂形成物は固体状である。複合樹脂形成物が固体状であると、少なくとも2成分以上のポリマーを含む繊維集合物を容易に得ることができる。好ましくは、複合樹脂形成物は繊維の状態である。複合樹脂形成物が繊維の状態であると、極細複合繊維の断面形状は繊維状の複合樹脂形成物の断面形状と相似形状となりやすく、エレクトロスピニングして得られる繊維集合物を形成する極細複合繊維の断面形状を制御しやすい。また、後述する極細複合繊維同士を熱接着させる場合には、極細複合繊維として海島型及び/又は芯鞘型複合繊維を得やすい観点から、複合樹脂形成物は、繊維断面からみて、海島型及び/又は芯鞘型複合繊維であることが好ましい。上記繊維状の複合樹脂形成物(以下、原料複合繊維とも記す)としては、モノフィラメントを複数本収束したマルチフィラメント、又はトウであることが好ましい。上記においてマルチフィラメントとはフィラメント数が2〜100本のものをいい、トウとはフィラメント数が100本を超えるものをいう。中でも、エレクトロスピニング性の点から、モノフィラメントを10〜1000本収束したマルチフィラメント又はトウであることが好ましい。

【0037】

本発明において、上記複合樹脂形成物である原料複合繊維は、繊維断面からみて、芯鞘型、海島型又は分割型複合繊維であることが好ましい。より好ましくは、繊維断面からみて、海島型及び/又は芯鞘型であり、さらに好ましくは、繊維断面からみて、海島型である。原料複合繊維が芯鞘型又は海島型であると、芯鞘型又は海島型の極細複合繊維を得やすく、後述する極細複合繊維同士を熱接着させる場合に鞘成分又は海成分により接着させることができる。さらに原料複合繊維が海島型であると、島成分が分散して存在することにより、予備加熱の際に均一に熱が伝わりやすく、また、供給側電極前及び/又は電極間で加熱溶融させる際に、原料繊維の先端断面において、断面形状が崩れて瞬間的にアロイ化が起こりやすく、高融点成分が繊維表面に露出しやすくなり、良好なエレクトロスピニング性が得られる。この効果を顕著に得る観点から、海島型の原料複合繊維において、海島型原料複合繊維1本あたりの島成分のセグメント数は、15〜70であることがさらに好ましい。

【0038】

複合樹脂形成物が、繊維断面からみて、海島型及び/又は芯鞘型である場合、高融点成分及び低融点成分のいずれかが島成分又は芯成分であってよく、いずれかが海成分又は鞘成分であってよい。中でも、高融点成分が島成分又は芯成分であり、かつ低融点成分が海成分又は鞘成分であると、繊維断面から見て低融点成分が外側に配された極細複合繊維を得やすく、後述する極細複合繊維同士を熱接着させる場合に鞘成分又は海成分により接着させることができる。

【0039】

本発明において、上記高融点成分及び低融点成分を含む固体状の複合樹脂形成物は、予備加熱領域に供給され、複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱され、電極間における供給側電極前及び/又は電極間で加熱溶融され、エレクトロスピニングにより伸張して極細複合繊維となる。複合樹脂形成物は、予備加熱される工程において、複合樹脂形成物の少なくとも低融点成分の一部又は全部が溶融又は軟化状態となり、固体状体と比較して帯電しやすい状態とする。そして、少なくとも低融点成分を溶融状態とした複合樹脂形成物を、電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニングにより伸張させる。上記極細複合繊維は、複合樹脂形成物をエレクトロスピニングにより伸張させる工程において、断面形状がアロイ形状、或いは海成分(鞘成分)と島成分(芯成分)とが逆転した形状となる場合がある。さらに、原料複合繊維がマルチフィラメント又はトウである場合、マルチフィラメント又はトウが1つの繊維となったような断面形状の極細繊維となる場合がある。後述する極細複合繊維の断面形状は、このような断面形状の極細繊維も含む。例えば、原料複合繊維として芯鞘型複合繊維を600本集束したトウを用いた場合、見かけ上、島成分のセグメント数が600である海島型複合繊維が得られる場合がある。

【0040】

本発明においては、電極間の供給側電極と捕集側電極との間に電圧を印加する。好ましい印加電圧は、20〜100kVであり、さらに好ましくは30〜50kVである。電圧が20kV以上であれば、雰囲気中の空間(電極間)において電極間の抵抗が少なく、電子の流れもよく、樹脂が帯電しやすくなる。また、100kV以下であれば、電極間でスパークがおこらず、樹脂に引火する恐れもない。

【0041】

そして、極間距離は2〜25cmが好ましく、さらに好ましくは5〜20cmである。極間距離が2cm以上であれば、電極間でスパークが起こらず、樹脂に引火する恐れもない。また、25cm以下であれば、電極間の抵抗が高くなく、電子の流れも悪くならず、樹脂が帯電しやすくなる。

【0042】

供給側電極を通過した直後の予備加熱した複合樹脂形成物(例えば原料複合繊維)に、例えばレーザ光線や近赤外線を照射し、複合樹脂形成物を加熱溶融する。ここで、複合樹脂形成物は、繊維断面からみて、海島型及び/又は芯鞘型複合繊維であることが好ましい。予め複合樹脂形成物の一部を溶融状態とするが、加えて電極間で加熱溶融することにより、複合樹脂形成物を低粘度化することができ、伸張性を高くすることができる。特にレーザ光線、近赤外線を用いて加熱溶融すれば、予備加熱により溶融又は軟化した複合樹脂形成物を瞬時に低粘度化できるため、好ましい。ここでは、レーザ光線を照射する場合を例に挙げて説明する。レーザ光線には、YAGレーザ、炭酸ガス(CO2)レーザ、アルゴンレーザ、エキシマレーザ、ヘリウム−カドミウムレーザ等の光源から発生されるレーザ光線が含まれる。これらのレーザ光線のうち、電源効率が高く、複合繊維の溶融性が高い点から、炭酸ガスレーザによるレーザ光線が好ましい。レーザ光線の波長は、例えば、200nm〜20μm、好ましくは500nm〜18μm、さらに好ましくは1〜16μm、さらに特に好ましくは5〜15μmである。レーザ光線の照射方法は、特に限定されないが、例えば、スポット状レーザ光線を照射する方法、或いは、レーザ光線を反射板に反射させ、その反射板を制御して、線状又は平面状に照射する方法が挙げられる。中でも、原料複合繊維に対して、局所的に照射できる点から、スポット状にレーザ光線を照射する方法が好ましい。このスポット状レーザ光線を原料複合繊維に照射するビーム径の大きさは、原料複合繊維の形状に応じて選択できる。具体的なビーム径は、例えば、線状体樹脂(例えば、モノフィラメント、マルチフィラメント、トウ等)の場合、線状体樹脂の平均径よりも大きい径であればよく、例えば、0.5〜30mm、好ましくは1〜20mm、さらに好ましくは2〜15mm、さらに特に好ましくは3〜10mm程度である。線状体樹脂の平均径とビーム径との比率は、線状体樹脂の平均径に対して、1〜100倍程度のビーム径であってもよく、好ましくは2〜50倍、さらに好ましくは3〜30倍、さらに特に好ましくは5〜20倍程度のビーム径である。

【0043】

そして供給側電極通過後にレーザ光線を照射し、複合樹脂形成物を加熱溶融する場合、供給側電極における樹脂形成物が出る側の端部と、樹脂形成物におけるレーザ光線が照射される部位の距離は1〜6mmが好ましい。より好ましくは2〜4mmである。距離が1mm以上であれば、レーザ光線照射部が電極に近すぎず、電極の温度が高くならず、樹脂分解が起こらない。一方、6mm以下であれば、供給側電極通過時に帯電した樹脂形成物の帯電量が減衰せず、そこをレーザ光線で加熱溶融すると溶融状体の樹脂が捕集側電極に向かって伸張しやすい。

【0044】

複合樹脂形成物を溶融するために必要なレーザ光線の出力は、複合樹脂形成物を構成する高融点成分の融点以上であり、かつ複合樹脂形成物を構成するいずれかの樹脂が発火又は分解しない温度となる範囲に制御すればよい。要は、複合樹脂形成物が粘性を有する状態になればよい。複合樹脂形成物に粘性を持たせるように加熱する温度は、複合樹脂形成物の供給速度、レーザ光線の出力、レーザと複合樹脂形成物間の距離、複合樹脂形成物の太さによって、変わってくるが、例えばレーザ光線の場合の加熱温度は、好ましくは160〜1200℃、より好ましくは600〜800℃である。160℃以上の加熱温度であれば、加熱する熱量が十分なため溶融が良好となって粘性を持ちやすく極細化しやすい。また、1200℃以下であれば、樹脂が発火又は分解せず、樹脂の繊維化が良好となる。また、具体的なレーザ光線の出力は、用いる複合樹脂形成物の物性値(融点)、形状、太さ、供給速度等に応じて適宜選択できるが、例えば、3〜100mA、好ましくは3〜50mA、さらに好ましくは6〜40mA程度である。レーザ光線の出力が3mA未満であると、樹脂を溶融状態にするためのレーザ光線の照射条件は、複合樹脂形成物の融点に基いて制御してもよいが、複合樹脂形成物が径の小さな線状体であり、高電圧が付与される場合には、簡便性の点から、レーザ光線の出力により制御することが好ましい。レーザ光線は、複合樹脂形成物の周囲から1箇所又は複数箇所から照射してもよい。

【0045】

溶融された複合樹脂形成物は、電気引力とともに捕集側電極に伸張され、極細複合繊維となる。このときの伸張倍率は100〜1000倍、好ましくは200〜800倍、さらに好ましくは300〜500倍程度である。この伸張倍率で伸ばされることにより、極細繊維化される。本発明において、上記極細複合繊維の繊維径は、好ましくは0.3〜10μmである。より好ましくは0.8〜5μmであり、さらに好ましくは、3μm以下、さらに特に好ましくは、1μm以下である。

【0046】

ここで、極細複合繊維の繊維径は円形繊維の場合は繊維の直径より求める。繊維断面から又は繊維側面から、繊維径(直径)を計測する。また、多角形、楕円、中空、C型、Y型、X型、不定形等の異形断面繊維においては、繊維断面形状を同じ面積を持つ円形と仮定しその直径を計測することにより繊維径を求める。よって、異形断面繊維の場合は繊維側面より繊維径を求めることはできない。

【0047】

極細複合繊維は、高融点成分と低融点成分を含むことが好ましい。高融点成分と低融点成分の含有割合は、質量を基準として、高融点成分:低融点成分が、好ましくは10:90〜90:10であり、より好ましくは30:70〜70:30である。

【0048】

極細複合繊維は、繊維断面からみて、芯鞘型、海島型又は分割型複合繊維を含むことが好ましく、高融点成分が島成分及び/又は芯成分であり、低融点成分が海成分及び/又は鞘成分である海島型又は芯鞘型複合繊維を含むことがより好ましい。極細複合繊維における、芯鞘型、海島型又は分割型複合繊維の含有量は、10質量%以上、好ましくは30質量%以上、より好ましくは50質量%以上であり、上限は100質量%である。また、上記極細複合繊維において、後の熱処理において極細複合繊維が互いに容易に熱接着できる観点から、低融点成分は高融点成分の融点より10℃以上低いことが好ましい。また、極細複合繊維の断面形状は、特に限定されず、円形、楕円、多角形、不定形等の形状であってよい。

【0049】

上記極細複合繊維を捕集側電極に集積して繊維集合物を得る。繊維集合物は捕集側電極に集積したものを直接採取してもよいし、捕集側電極がコンベア形状をなしており、連続的に集積する位置を移動させることにより、シート状の繊維集合物を連続して作製できるようにしてもよい。また、繊維集合物の別の採取方法としては、捕集側電極上に、金属箔、金属板、金属メッシュや織布、不織布、紙等を配置し、そのシート状物の上に極細複合繊維を集積させることにより、積層構造の繊維集合物を得ることができる。さらに、筒状フィルター等、ある程度厚みをもつ物品のようにシート型でないものに集積させてもよい。

【0050】

集積させる対象物は、アースを取り、捕集側電極と電位差をなくすことが好ましい。ただし、生産上特に問題がなければ、別段アースをとる必要性はなく、捕集側電極から若干浮いた状態で対象物を保持してもよい。

【0051】

上記繊維集合物において、極細複合繊維同士が熱接着していることが好ましく、低融点成分の融点より10℃以上高く、高融点成分の融点より低い温度で熱処理し、前記極細複合繊維同士を熱接着して熱接着不織布とすることがより好ましい。極細複合繊維の熱接着は、特に限定されないが、下記のような熱処理で行うことができる。

【0052】

上記繊維集合物は、鞘成分及び/又は海成分の熱融着により極細複合繊維同士が熱接着し、シート状に形成されていることが好ましい。例えば、島成分及び/又は芯成分の融点以下の温度で熱処理することで、上記鞘成分及び/又は海成分を熱融着させ、極細複合繊維同士が熱接着した熱接着不織布を得ることができる。熱処理としては、特に限定されないが、例えばエアスルードライヤー(熱風通気方式)やシリンダードライヤー(熱板圧着方式)等による乾燥方式が挙げられる。また、熱収縮率の点から、上記乾燥において、乾燥温度は70〜180℃、乾燥時間は5秒〜30分であることが好ましい。

【0053】

上記熱接着不織布の目付は、好ましくは0.5〜200g/m2であり、より好ましくは1.0〜150g/m2である。0.5g/m2以上であれば、ウェブの破断が発生せず、一方、150g/m2以下であれば、捕集が安定的になる。ここで、不織布の目付とは、JIS L 1906 5.2(2006)に準じて測定したものをいう。

【0054】

上記熱接着不織布の厚みは、好ましくは1〜300μmであり、より好ましくは5〜200μmである。1μm以上であれば、ウェブの破断が発生せず、一方、300μm以下であれば、捕集が安定する。ここで、不織布の厚みとは、JIS B 7502(2006)に準じて測定したものをいう。

【0055】

上記熱接着不織布の熱収縮率は、好ましくは5.0%以下であり、より好ましくは3.0%以下である。5.0%以下であれば、熱処理の際に寸法安定性がよく、取り扱い易い。ここで、不織布の熱収縮率とは、JIS L 1906 5.9.1(2006)に準じて測定したものをいう。

【0056】

上記熱接着不織布の引張強度は、好ましくは10N/5cm以上であり、より好ましくは20N/5cm以上である。10N/5cm以上であれば、不織布を加工する際のラインテンション等で破断することがなく、取り扱い性に優れる。ここで、不織布の引張強度とは、JIS L 1096 8.12.1(ストリップ法)(2006)に準じて測定したものをいう。

【0057】

上記熱接着不織布の突刺強度は、好ましくは50gf以上であり、より好ましくは100gf以上である。50gf以上であれば、突刺強度を必要とする分野、例えば、電池用セパレータ、包装材等に好適に用いることができる。ここで、不織布の突刺強度とは、不織布を、25mmφの固定枠にセットし、先端部半径1mmφの突刺針を100mm/分で突刺し、不織布に穴等の欠陥が生じた時の荷重[gf]を測定したものをいう。

【0058】

上記熱接着不織布の透気度は、好ましくは0.1〜20s/100ccであり、より好ましくは0.2〜150s/100ccである。通気度が0.1〜20s/100ccの範囲であれば、通気度を必要とする分野、例えば、フィルター、マスク等に好適に用いることができる。ここで、不織布の透気度とは、JIS P 8117(2006)に準じて測定したものをいう。

【0059】

上記熱接着不織布において、極細複合繊維は繊維形状を維持し、互いの極細複合繊維間で微細孔を構成していることが好ましい。上記微細孔の平均孔径は、10μm以下であることが好ましく、より好ましくは5μm以下である。上記平均孔径10μm以下であれば、フィルター、電池用セパレータとして好適に用いることができる。また、上記微細孔の最大孔径は、10μm以下である。平均孔径が小さすぎると、例えば電池用セパレータとして使用したときイオンの移動性が悪くなり、平均孔径が大きすぎるとイオンの移動性が大きすぎるので不適当である。ここで、平均孔径(mean flow pore diameter)及び最大孔径(bubble point pore diameter)は、ASTM F 316 86 に準じて、バブルポイント法によって測定したものをいう。

【0060】

上記のように、本発明の熱接着不織布は、引張強度及び突刺強度に優れている。また、熱接着不織布において、極細複合繊維は繊維形状を維持している。さらに、本発明の熱接着不織布は、熱収縮も少ない。よって、本発明の熱接着不織布は、フィルターやリチウムイオン電池等の電池セパレータとして極めて有用である。

【0061】

次に、本発明の繊維集合物の製造方法について図面を用いて説明する。図1は、本発明における一実施例のエレクトロスピニング装置の概略説明図である。このエレクトロスピニング装置11は、供給側電極1と捕集側電極2との間に電圧発生装置3から電圧を印加し、供給側電極1の直下にレーザ照射装置4から矢印Aに沿ってレーザ光線を照射する。原料複合繊維8は、容器6に入れられた繊維堆積物7から引き出され、ガイド9を通過し、供給ローラ10から原料複合繊維8はエレクトロスピニング装置11に供給される。原料複合繊維は、ボビンに巻き取られた糸巻体から供給してもよい。原料複合繊維8は予備加熱領域5を通過する際に複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱される。続いて、原料複合繊維8は供給側電極を通過する際帯電する。この帯電状態で、供給側電極1の直下でレーザ照射装置4から矢印Aに沿ってレーザ光線が照射されることにより、原料複合繊維7は加熱溶融され、電気引力とともに捕集側電極に伸張される。このとき原料複合繊維8は矢印B方向に伸張して極細化し、極細複合繊維となる。12は極細複合繊維が集積した繊維集合物である。

【0062】

図2は、本発明における別の実施例のエレクトロスピニング装置の概略説明図である。このエレクトロスピニング装置20は、予備加熱領域26が加熱された電熱線がコイル状に形成されている。そして、ポリイミド樹脂板23に取り付けた供給側電極21に高電圧端子22から電圧を印加する。供給側電極はニードル状が好ましい。ニードル状電極において、好ましいニードル長さは5〜30mmである。さらに好ましいニードル長さは10〜20mmである。ニードル長さが5mmを下回ると原料複合繊維の押し出す方向性が定まらず、レーザ光線照射部分に誘導し難くなる傾向にある。また30mmを超えると、ニードル内を原料複合繊維が通過する際に抵抗がかかり、押し出すときにスムーズに押し出されない可能性がある。ニードル内径は10〜2000μmが好ましい。より好ましい内径は20〜1650μmである。内径が10μmを下回ると、処理本数が少なくなり、細いため原料複合繊維を通すのが難しくなる傾向にある。一方、2000μmを超えるようであると繊維の内部の方まで帯電させることが難しくなる傾向にある。そして、ニードル状電極は1本である必要はなく、一度に多量のエレクトロスピニングを行いたい場合には、太いニードル1本で行うよりは、細い複数本のニードルを束ねた方が、原料複合繊維をレーザ光線照射部に誘導しやすいため好ましい。好ましいニードル本数は1〜1000本である。さらに好ましいニードル本数は1〜300本である。捕集側電極24にはアースを取る。供給側電極21の直下に複数のレーザ照射装置25から矢印Aに沿ってレーザ光線を照射する。原料複合繊維8は、予備加熱されて供給側電極21を通過する際帯電する。この帯電状態で、供給側電極21の直下でレーザ照射装置25から矢印Aに沿ってレーザ光線が照射されることにより、原料複合繊維8は瞬時に加熱溶融され、電気引力とともに捕集側電極24に伸張されて極細化し、極細複合繊維となる。このとき原料複合繊維8は矢印B方向に一例として数百倍に伸張されて極細化し、極細複合繊維となる。29は極細複合繊維が集積した繊維集合物である。また、供給側電極と捕集側電極の間に、加熱伸張領域を設けてもよい。加熱伸張領域では、例えば、レーザ照射部以降の捕集側電極付近に近づくにつれて温度が低くなる場合、伸張している最中に樹脂の結晶化が始まり、細く引くことが困難になる傾向にある場合等に、繊維が急冷されないように、例えば電気ヒーター等のヒーターや油槽等の加熱手段から熱を送り、加熱伸張領域を加熱する。加熱伸張領域の温度は原料複合繊維の種類にもよるが、原料複合繊維のガラス転移点以上融点以下に加熱するとよい。具体的には加熱伸張領域の温度は50〜300℃が好ましく、さらに好ましくは100〜200℃である。また、加熱方法は電気を使用した方法で行うことが、細かい温度調整が容易であることから好ましい。

【実施例】

【0063】

以下、実施例を用いて本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0064】

実施例及び比較例で用いた測定方法は以下のとおりである。

【0065】

<繊維径の測定方法>

走査電子顕微鏡(SEM、日立製作所社製商品名“S−3500N”、倍率1500倍)を使用して、繊維側面を観察し、任意の30本の単繊維の測定結果から平均値を求めた。

【0066】

<目付け>

JIS L 1906(2000)に準じて測定した。

【0067】

<熱収縮率>

JIS L 1906 5.9.1に準じ、装置内の温度を100℃に設定し、幅20cm、長さ20cmの不織布の試験片を用い、複合繊維の長さ方向の熱収縮率を求めた。

【0068】

<引張強度>

JIS L 1096 6.12.1(ストリップ法)に準じ、幅5cm、長さ15cmの不織布の試験片を用いて、複合繊維の長さ方向の引張強度を測定した。

【0069】

<突刺強度>

不織布を、25mmφの固定枠にセットし、先端部半径1mmφの突刺針を100mm/分で突刺し、不織布に穴等の欠陥が生じた時の荷重[gf]を求め、突刺強度とした。なお、1gfは9.8×10-3Nである。

【0070】

<平均孔径及び最大孔径>

ASTM F 316 86に準じて、バブルポイント法によって測定した。

【0071】

<捕集効率>

JIS B 9908に準じ、フィルターユニットの替わりに不織布の試験片を装着し、濾過面を100mmφとして測定する測定法により、測定速度5.3cm/秒で大気塵を濾過し、濾過前後の0.3〜2.0μmの粒子を分画し、粒子の個数を測定して下記式により捕集効率を算出した。なお、3サンプルの平均値を用いた。

捕集効率(%)=(1−C2/C1)×100

上記式において、C1は濾過前の粒子の個数であり、C2は濾過後の粒子の個数である。

【0072】

<圧力損失>

上記捕集効率測定時のフィルターユニットの替わりに装着した不織布の試験片の上流側の圧力及び下流側の圧力を測定し、上流側の圧力と下流側の圧力の差を圧力損失とした。

【0073】

<透気度>

JIS P 8117に準じて測定した。測定装置としてB型ガーレーデンソメーター(東洋精機社製)を使用した。不織布の試験片を直径28.6mm、面積645mm2の

円孔に締付ける。内筒重量567gにより、筒内の空気を試験円孔部から筒外へ通過させる。空気100ccが通過する時間を測定し、透気度(ガーレー値)とした。

【0074】

<原料樹脂>

(1)エチレン−ビニルアルコールコポリマー(EVOH):日本合成化学社製“K3835BN”、融点171℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重21.18N(2.16kgf))35g/10min

(2)エチレン−プロピレンコポリマー(EP):日本ポリプロ社製“WXK1183”、融点128℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重21.18N(2.16kgf))25g/10min

(3)高密度ポリエチレン(PE):日本ポリエチレン社製“HE481”、融点130℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重21.18N(2.16kgf))12g/10min

(4)ポリプロピレン(PP):日本ポリプロ社製“SA03”、融点161℃、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重21.18N(2.16kgf))30g/10min

(5)ポリメチルペンテン(PMP):三井化学社製、“TPX−DX820”、融点240℃

(6)ポリエチレンテレフタレート(PET):東レ社製商品名“T200E”、融点255℃、固有粘度(IV)0.64

【0075】

<複合樹脂形成物の製造>

複合樹脂形成物は、常法に従い、溶融紡糸して未延伸糸を得、原料の複合樹脂形成物(原料複合繊維)とした。原料複合繊維の繊維断面、高融点成分、低融点成分、配合割合、単繊維繊維径、繊維本数を表1に示した。

【0076】

【表1】

【0077】

(実施例1)

製造例1で作製した原料複合繊維を用い、下記のエレクトピニング方法のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は150℃とした。なお、実施例1の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0078】

<エレクトロスピニング方法>

エレクトロスピニング装置は図1に示す装置を使用し、その条件は次のとおりとした。

電極間の電圧:32.5kV

電極間距離:10cm

紡出速度:30mm/min

雰囲気温度:23℃

レーザ装置:鬼塚硝子社製PIN−30R(定格出力30W、波長10.6μm、ビーム径6mm)

供給側電極とレーザ照射部の距離:4mm

供給側電極:ユニコントロールズ株式会社製 UNシリーズ 20G×15を1本で使用レーザ強度:20mA。

【0079】

(実施例2)

製造例2で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は160℃とした。なお、実施例2の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0080】

(実施例3)

製造例3で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は166℃とした。なお、実施例3の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0081】

(実施例4)

製造例4で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は166℃とした。なお、実施例4の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0082】

(実施例5)

製造例4で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は200℃とした。なお、実施例5の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0083】

(実施例6)

製造例4で作製した原料複合繊維を用い、実施例1と同様のスピニング条件下で極細繊維を得た。予備加熱領域の加熱温度は180℃とした。なお、実施例6の繊維集合物は、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒がないものであった。

【0084】

(比較例1)

予備加熱領域の加熱温度を200℃としたこと以外は、実施例1と同様にして極細繊維を得た。比較例1の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0085】

(比較例2)

予備加熱領域の加熱温度を100℃としたこと以外は、実施例1と同様にして極細繊維を得た。比較例2の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0086】

(比較例3)

予備加熱領域の加熱温度を200℃としたこと以外は、実施例3と同様にして極細繊維を得た。比較例3の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0087】

(比較例4)

予備加熱領域の加熱温度を100℃としたこと以外は、実施例3と同様にして極細繊維を得た。比較例4の繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0088】

(比較例5)

製造例7で作製した原料繊維を用い、実施例1と同様のスピニング条件下、予備加熱領域の加熱温度は166℃で極細繊維を得ようとしたが、予備加熱領域から電極間に原料繊維を供給する際に、詰まりが発生し、紡出することができなかった。

【0089】

(比較例6)

製造例7で作製した原料繊維を用い、実施例1と同様のスピニング条件下、予備加熱領域の加熱温度は100℃で極細繊維を得ようとしたが、原料繊維が帯電されず、紡出することができなかった。

【0090】

実施例1〜6及び比較例1〜6のエレクトロスピニング後の単繊維繊維径、繊維集合物の目付を表2に示した。

【0091】

【表2】

【0092】

実施例1〜6は予備加熱領域の温度を低融点成分のみが溶融する温度としたので、低融点成分のみが溶融状態となり、高融点成分は溶融状態とならず、原料複合繊維を良好に供給することができた。また、実施例1〜6で得た繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒はみられなかった。

【0093】

比較例1及び比較例3は予備加熱領域の温度を低融点成分及び高融点成分が溶融する温度としたので、低融点成分及び高融点成分が溶融状態となり、原料複合繊維を電極間に供給する際に、詰まりが発生した。また、原料複合繊維が電極間で加熱溶融される際に、過度に溶融されたポリマーが落下することがあり、比較例1及び比較例3で得た繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0094】

比較例2及び比較例4は予備加熱領域の温度を低融点成分及び高融点成分が共に溶融しない温度としたので、低融点成分及び高融点成分が共に溶融状態とならず、原料複合繊維を良好に供給することができた。しかし、原料複合繊維が電極間で加熱溶融される際に、帯電されず溶融したポリマーが落下することがあり、比較例2及び比較例4で得た繊維集合物の表面には、ビーズ状、パウダー状、粒子状等の細繊維化されない樹脂粒が見られた。

【0095】

比較例5は、原料繊維として、単一成分からなる繊維を用い、予備加熱領域を原料繊維が溶融する温度に設定したため、予備加熱領域において原料繊維全体が溶融状態となり、原料繊維を電極間に供給する際に、詰まりが発生した。

【0096】

比較例6は、原料繊維として、単一成分からなる繊維を用い、予備加熱領域を原料繊維が溶融しない温度に設定したため、予備加熱領域において原料繊維がまったく溶融状態とならず、原料繊維を電極間に供給しても、帯電せず、エレクトロスピニングを行うことができなかった。

【0097】

(実施例7〜10)

実施例1の極細複合繊維をそれぞれ目付が6、9、12、20g/m2となるように集積して得た繊維集合物に、145℃、30秒のエアスルードライヤー方式により熱処理して熱接着不織布

を作製した。

【0098】

(実施例11〜14)

実施例1と同様にして得た極細複合繊維をそれぞれ目付が6、9、12、20g/m2となるように集積して得た繊維集合物に、145℃、30秒のシリンダードライヤー方式により熱処理して熱接着不織布を作製した。

【0099】

実施例11〜14の熱接着不織布の目付け、厚み、熱収縮率、引張強度、突刺強度、透気度、平均孔径、最大孔径、圧力損失、捕集効率等の材料特性を上記のとおり測定し、その測定結果を表3に示した。

【0100】

【表3】

【0101】

実施例7〜14の熱接着不織布は、いずれも表面がフィルム化しておらず、フィルター用途に適した不織布であった。

【産業上の利用可能性】

【0102】

本発明の製造方法で得た繊維集合物は、フィルター、電池セパレータ(特にリチウムイオン電池用セパレータ)、紙、不織布等として有用である。

【符号の説明】

【0103】

1、21 供給側電極

2、24 捕集側電極

3 電圧発生装置

4、25 レーザ照射装置

5、26 予備加熱領域

6 容器

7 繊維堆積物

8 原料複合繊維

9 ガイド

10 供給ローラ

11、20 エレクトロスピニング装置

22 高電圧端子

23 ポリイミド樹脂板

12、29 極細複合繊維の繊維集合物

【特許請求の範囲】

【請求項1】

少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、

複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、

前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積して得られる繊維集合物の製造方法。

【請求項2】

予備加熱領域が熱コイルからなる請求項1に記載の繊維集合物の製造方法。

【請求項3】

前記複合樹脂形成物の高融点成分は、体積固有抵抗値が1015Ω・cm以下の樹脂である請求項1又は2のいずれかに記載の繊維集合物の製造方法。

【請求項4】

前記複合樹脂形成物の高融点成分が、エチレン−ビニルアルコールコポリマーである請求項3に記載の繊維集合物の製造方法。

【請求項5】

前記複合樹脂形成物が、繊維形状であり、かつ繊維断面からみて、芯鞘型、海島型又は分割型の複合繊維である請求項1〜4のいずれかに記載の繊維集合物の製造方法。

【請求項6】

前記複合樹脂形成物が、モノフィラメントを10〜1000本収束したマルチフィラメント又はトウである請求項1〜5のいずれかに記載の繊維集合物の製造方法。

【請求項7】

前記極細複合繊維を集積して得られる繊維集合物を、さらに、低融点成分の融点より10℃以上高く、高融点成分の融点より低い温度で熱処理し、前記極細複合繊維同士を熱接着して、シート状に形成する請求項1〜6のいずれかに記載の熱接着不織布の製造方法。

【請求項1】

少なくとも低融点成分と高融点成分を含む固体状の複合樹脂形成物を予備加熱領域に供給し、

複合樹脂形成物の低融点成分の融点より10℃低い温度以上かつ高融点成分の融点より10℃高い温度以下の温度で予備加熱した後、

前記複合樹脂形成物を電極間における供給側電極前及び/又は電極間で加熱溶融し、エレクトロスピニング(electro spinning)により伸張させて極細複合繊維とし、集積して得られる繊維集合物の製造方法。

【請求項2】

予備加熱領域が熱コイルからなる請求項1に記載の繊維集合物の製造方法。

【請求項3】

前記複合樹脂形成物の高融点成分は、体積固有抵抗値が1015Ω・cm以下の樹脂である請求項1又は2のいずれかに記載の繊維集合物の製造方法。

【請求項4】

前記複合樹脂形成物の高融点成分が、エチレン−ビニルアルコールコポリマーである請求項3に記載の繊維集合物の製造方法。

【請求項5】

前記複合樹脂形成物が、繊維形状であり、かつ繊維断面からみて、芯鞘型、海島型又は分割型の複合繊維である請求項1〜4のいずれかに記載の繊維集合物の製造方法。

【請求項6】

前記複合樹脂形成物が、モノフィラメントを10〜1000本収束したマルチフィラメント又はトウである請求項1〜5のいずれかに記載の繊維集合物の製造方法。

【請求項7】

前記極細複合繊維を集積して得られる繊維集合物を、さらに、低融点成分の融点より10℃以上高く、高融点成分の融点より低い温度で熱処理し、前記極細複合繊維同士を熱接着して、シート状に形成する請求項1〜6のいずれかに記載の熱接着不織布の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−275663(P2010−275663A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−130376(P2009−130376)

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]