織成繊維強化シート及びその製造方法

【課題】連続した、平坦な織物とされる織成繊維強化シート、及び、斯かる織成繊維強化シートを作業性良く、作製することのできる織機方式による織成繊維強化シートの製造方法を提供する。

【解決手段】シート状の織物とされる織成繊維強化シートは、(a)縦糸として、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙gを持たせて平行に配列し、且つ、補助縦糸5を平行に配列された繊維強化プラスチック線材2の間に所定の間隔にて平行に配列し、(b)平行に配列された複数本の繊維強化プラスチック線材2にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、繊維強化プラスチック線材2の長手方向に沿って所定間隔Pにて横糸3を配置し、且つ、横糸3は、縦糸2及び補助縦糸5に織り込まれることによって、平行に配列された複数本の繊維強化プラスチック線材2をシート状に固定する。

【解決手段】シート状の織物とされる織成繊維強化シートは、(a)縦糸として、連続した繊維強化プラスチック線材2を複数本、互いに所定の空隙gを持たせて平行に配列し、且つ、補助縦糸5を平行に配列された繊維強化プラスチック線材2の間に所定の間隔にて平行に配列し、(b)平行に配列された複数本の繊維強化プラスチック線材2にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、繊維強化プラスチック線材2の長手方向に沿って所定間隔Pにて横糸3を配置し、且つ、横糸3は、縦糸2及び補助縦糸5に織り込まれることによって、平行に配列された複数本の繊維強化プラスチック線材2をシート状に固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、細径の繊維強化プラスチック線材をシート状に配列して作製される、長手方向に連続した、所定幅の織物の繊維強化シート、即ち、「織成繊維強化シート」及びその製造方法に関するものである。本発明の織成繊維強化シートは、例えば、土木建築構造物であるコンクリート構造物或いは鋼構造物(本願明細書では、コンクリート構造物、鋼構造物を含めて単に「構造物」という。)に接着して補強するのに有効に使用することができる。

【背景技術】

【0002】

構造物の補強方法として、近年、既存或いは新設の構造物の表面に連続繊維強化シートを貼り付けたり、巻き付けたりする接着工法が開発されている。

【0003】

しかしながら、上記接着工法は、単純な接着のみであり、FRP(繊維強化プラスチック)補強材の剥離による構造物の早期破壊により、終局耐力の補強効果には限界がある一方、例えばコンクリート構造物のひび割れ抑制効果にも限界がある。その上、FRP補強材の高い性能が有効に活用されていない場合が多い。又、既存構造物のひび割れ損傷などの回復や死荷重に対する補強はできない。

【0004】

このような問題を改善するべく、シート状補強材に荷重を付与して緊張し、緊張状態にてシート状補強材を構造物表面に接着する緊張接着工法が用いられつつある。この緊張接着工法にて使用されるシート状補強材は、現在、樹脂を含浸していない繊維を一方向に引き揃えたシート、所謂、強化繊維シート、或いは、幅50mm以上の繊維強化プラスチックの平板を用いている。

【0005】

しかしながら、樹脂を含浸していない繊維を用いた繊維強化シートでは、製造上の問題或いは取り扱い時の問題から、強化繊維が必ずしも一方向に一様に引き揃えられていない。そのため、緊張力を導入するべく、強化繊維シートに荷重を付与して緊張する際に部分的な糸切れが発生し、充分な緊張力を導入し得ないことがある。つまり、強化繊維シートが緊張に必要な充分な力を発揮できないことがある。通常、緊張力は、最終破断荷重の50%〜30%減程度となっている。

【0006】

又、繊維強化プラスチック平板を用いる場合は、板幅が広いため接着する際に、接着面にボイドが混入して、充分な接着力を得ることが難しいといった問題がある。ボイドの発生を避けるために繊維強化プラスチック平板に孔を開けることが考えられるが、この場合には、繊維強化プラスチック平板の強化繊維を切断することとなり、好ましくない。

【0007】

そこで、本発明者らは、特許文献1に記載するように、繊維強化シートにて、強化繊維にマトリックス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、その後線材を互いに固定用繊維材にて固定した繊維強化シートを提案した。

【0008】

このような繊維強化シートは、緊張に際しての糸切れの問題を解決し、又、施工に際してのボイドの発生も回避して被補強面に対して充分な接着力を得ることができ、特に、緊張接着工法に基づくコンクリート構造物の補強などを極めて作業性良く実施することができる。

【特許文献1】特開2004−197325号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1に記載するように、上記繊維強化シートは、強化繊維にマトリックス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、その後線材を互いに固定用繊維材にて固定することが提案されているが、より具体的な、しかも、より効率の良い製造方法が希求されていた。

【0010】

その後、本願発明者らは、更に多くの研究実験を行った結果、織機方式により極めて作業性良く、しかも、平坦な織物状とされる繊維強化シートを作製し得ることを見出した。本発明は、斯かる本願発明者らの多くの研究実験の結果得られた新規な知見に基づきなされたものである。

【0011】

本発明の目的は、連続した、平坦な織物とされる織成繊維強化シート、及び、斯かる織成繊維強化シートを作業性良く、作製することのできる織機方式による織成繊維強化シートの製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記目的は本発明に係る織成繊維強化シート及びその製造方法にて達成される。要約すれば、本発明の第一の態様によれば、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートにおいて、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込まれることによって、前記平行に配列された複数本の繊維強化プラスチック線材をシート状に固定する、

ことを特徴とするシート状の織物とされる織成繊維強化シートが提供される。

【0013】

本発明の第二の態様によれば、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートの製造方法において、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込み、シート状の織物を製織する、

ことを特徴とする織成繊維強化シートの製造方法が提供される。

【0014】

本発明の一実施態様によると、前記横糸は、芯線の表面に50℃〜230℃の範囲で融点を有する熱可塑性樹脂を被覆したホットメルト樹脂被覆繊維である。

【0015】

本発明の他の実施態様によると、前記横糸の前記芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であり、前記熱可塑性樹脂は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂又はポリビニルブチラール樹脂であり、前記熱可塑性樹脂の被覆量は、前記芯線の10〜1000重量%である。

【0016】

本発明の他の実施態様によると、前記横糸の前記芯線の外径は、前記繊維強化プラスチック線材の平均径の0.01〜2.0倍である。

【0017】

本発明の他の実施態様によると、前記補助縦糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条である。

【0018】

本発明の他の実施態様によると、前記横糸は、前記繊維強化プラスチック線材の長手方向に沿って1mm〜250mmの間隔にて配置される。

【0019】

本発明の他の実施態様によると、前記補助縦糸は、前記互いに平行に配列された前記複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向にて、前記繊維強化プラスチック線材の1〜150本の間隔にて配置される。

【0020】

本発明の他の実施態様によると、前記縦糸、前記補助縦糸及び前記横糸による織物組織は、平織り、綾織り、又は、朱子織り構造とされる。

【0021】

本発明の他の実施態様によると、前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である。

【0022】

本発明の他の実施態様によると、前記繊維強化プラスチック線材は、直径が0.5mm〜5mmの円形断面形状であるか、又は、幅が1mm〜20mm、厚みが0.1mm〜10mmとされる矩形断面形状である。

【0023】

本発明の他の実施態様によると、製品である織成繊維強化シートにおける前記各繊維強化プラスチック線材は、互いに0.1mm〜3.0mmだけ離間している。

【0024】

本発明の他の実施態様によると、製品である織成繊維強化シートは、幅が10mm〜3000mmである。

【発明の効果】

【0025】

本発明の織成繊維強化シートは、繊維強化シート全体の平坦性、縦糸相互の平坦性、横糸の平滑性、柔軟性(小巻性)、形状安定性、幅精度、縦糸・横糸の配列精度の点で優れている。

【0026】

また、本発明によれば、極めて作業性良く、連続した、平坦な織物とされる繊維強化シート、即ち、織成繊維強化シートを作製することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明に係る織成繊維強化シート及びその製造方法を図面に則して更に詳しく説明する。

【0028】

実施例1

(繊維強化シート)

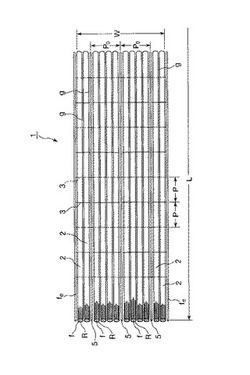

図1及び図2に、本発明の織成繊維強化シート1の一実施例を示す。繊維強化シート1は、縦糸としての連続した繊維強化プラスチック線材2を複数本、長手方向に引き揃え、互いに平行に配列し、且つ、各線材2を固定用繊維材である横糸3と、補助縦糸5とを織り込むことによって作製(製織)される。

【0029】

つまり、本発明にて得られる製品としての織成繊維強化シート1は、縦糸の繊維強化プラスチック線材2を、補助縦糸5及び横糸3を使用して製織された織物組織により固定した織物とされる。織物組織は、平織り、綾織り、朱子織り構造などとすることができる。

【0030】

繊維強化プラスチック線材2は、一方向に配向された多数本の連続した強化繊維fにマトリクス樹脂Rが含浸され硬化された細長形状(細径)のものであり、弾性を有している。従って、斯かる弾性の繊維強化プラスチック線材2をスダレ状に、即ち、線材2が互いに平行に近接離間して一方向に引き揃えられ、補助縦糸5と横糸3を織り込むことによってシート形状に固定される繊維強化シート1は、その長手方向に弾性を有している。そのために、例えば、繊維強化シート1は、搬送時には、所定半径にて巻き込んだ状態にて持ち運びが可能であり、極めて可搬性に富んでいる。

【0031】

また、繊維強化シート1は、繊維強化プラスチック線材2にて構成されているために、搬送時に、従来の未含浸強化繊維シートのように、強化繊維の配向が乱れたり、また、緊張力導入時に、強化繊維の配向乱れに起因した糸切れを生じるといった心配は全くない。

【0032】

更に説明すると、細径の繊維強化プラスチック線材2は、直径(d)が0.5〜5mmの略円形断面形状(図3(a))であるか、又は、幅(w)が1〜20mm、厚み(t)が0.1〜10mmとされる略矩形断面形状(図3(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。

【0033】

つまり、本願明細書、特許請求の範囲において、「細径」とは、線材の断面形状が円形のものに限定されるものではなく、矩形状、その他の形状である場合をも含むことを理解されたい。通常、「細径」とは、線材の断面積が0.1〜20mm2程度のものを意味するものとする。細すぎると補強効果が少なく、太すぎると維強化シートのラップ継手強度の確保が困難となる。

【0034】

また、繊維強化プラスチック線材2は、使用時における接着力を向上させるために、その表面が、ショットブラストや、金ブラシなどを用いて目荒らしを行い粗面とするのが好ましい。

【0035】

上述のように、一方向に引き揃えスダレ状とされた繊維強化シート1において、各線材2は、互いに空隙(g)=0.1〜3.0mmだけ近接離間して、補助縦糸5と横糸3が織り込まれた織物組織にて固定される。また、このようにして形成された織成繊維強化シート1の長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、10〜3000mmとされる。又、長さ(L)は、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0036】

強化繊維fとしては、炭素繊維;ガラス繊維;ボロン繊維;更には、アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0037】

繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂、又はポリビニルブチラール樹脂などが好適に使用可能である。又、樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0038】

又、各線材2を、固定用繊維材である横糸3及び補助縦糸5にて固定する方法としては、図1に示すように、一方向にスダレ状に配列された複数本の線材2から成るシート形態とされる線材、即ち、連続した線材シートのいずれかの側に位置するように交互に、繊維強化プラスチック線材の長手方向に沿って所定間隔Pにて横糸3を配置し、且つ、横糸3は、縦糸としての線材2及び補助縦糸5に織り込む方法を採用する。図1及び図2には、横糸3は、1本置きに線材シートの上側と下側とに交互に配置されている態様を示しているが、横糸の交互配置態様はこれに限定されるものではない。例えば、線材シートの下側に横糸を所定の間隔にて複数本配置し、次いで、線材シートの上側に複数本の横糸を所定の間隔にて配置する態様も可能である。

【0039】

つまり、本発明によると、一方向にスダレ状に配列された複数本の繊維強化プラスチック線材2は、固定用繊維材としての横糸3と補助縦糸5による織物組織構造によって固定される。

【0040】

横糸3の間隔Pは、これに限定されるものではないが等間隔の場合、1〜250mmの範囲とされる。近すぎると、シートの柔軟性が失われる。開きすぎると、斜めに変形するなどシートとしての形状安定性に問題が発生する。通常、50mm程度とされる。補助縦糸5は、互いに平行に配列された複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向にて、繊維強化プラスチック線材の1〜150本の間隔にて配置される。

【0041】

横糸3としては、連続した線材2を固定するために、各種ホットメルト樹脂被覆繊維を用いることができる。即ち、横糸3は、50〜230℃の範囲で融点を有する熱可塑性樹脂(ホットメルト樹脂)を表面に被覆したホットメルト樹脂被覆繊維とされる。

【0042】

横糸3の芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維などで作製された糸条を好適に使用することができ、ホットメルト樹脂としては、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂、又はポリビニルブチラール樹脂などを使用し得る。

【0043】

ホットメルト樹脂の被覆量は、芯線の10〜1000重量%である。少なすぎると固定力が不足し、多すぎるとシートの柔軟性が失われる。

【0044】

また、横糸3の芯線の外径は、線材2の平均径dの0.01〜2.0倍が好ましい。細すぎると、固定力が不十分となり、太すぎると、線材間隔Pが大きくなり、補強効果が不十分となる。線材2の平均径dとは、線材の断面積をSとしたとき、d=(4S/π)1/2である。線材2の断面が円形とされる場合には、芯線の外径は、0.1mm〜2.1mm程度とされる。

【0045】

補助縦糸5は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維などで作製された糸条を好適に使用することができる。補助縦糸5は、上述のように、繊維強化プラスチック線材2の1〜150本の間隔にて配置されるが、通常、10〜50本、即ち、16〜80mmの間隔にて配置される。補助縦糸の外径は、0.1mm〜0.5mmとされる。

【0046】

次に、本発明に係る織物の繊維強化シート、即ち、織成繊維強化シート1の製造方法について説明する。

【0047】

(繊維強化シートの製造法)

繊維強化シート1は、フライシャトル織機或いはシャトルレス織機などにより作製(製織)することができる。本実施例ではシャトルレス織機を使用した。

【0048】

図4に織機100の概略構成を示すが、織機の詳しい構造は当業者には周知であるので、詳しい説明は省略する。

【0049】

本実施例にて、送り出し装置101により繊維強化シートの縦糸としての複数本の繊維強化プラスチック線材2が、本実施例では、250〜350本の線材2が連続して織機100へと供給される。同時に、補助縦糸5が本実施例では、線材2の30〜50本置きに配置され、連続して織機100へと供給される。

【0050】

織機100にて、各線材2及び補助縦糸5は、縦糸を上下させる綜絖(そうこう)103(103a、103b)の孔を通し、次いで、縦糸の間隔を決めるガイドバーである筬(おさ)104を通される。この状態を図5(a)に示す。

【0051】

なお、図4に一点鎖線で示すように、送り出し装置101は、バックテンション付与機構102を備えていても良い。バックテンション付与機構102にて線材2にバックテンションを付与することにより、線材2及び補助縦糸5の配列精度を制御することができる。

【0052】

また、所定間隔にて整列された複数本の線材2及び補助縦糸5、即ち、線材シートの両側縁部に沿って、図5(a)にて、右側及び左側にそれぞれ耳糸fe、feが配置され、各線材2及び補助縦糸5と共に織機100へと、所定の速度にて連続して供給される。

【0053】

耳糸feとしては、例えば、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維、木綿、などの繊維にて作製された糸条を複数本、例えば、10数本纏めて引き揃えて使用し得る。

【0054】

図5(a)にて、整列された複数の線材2から成る線材群fg1と、複数の補助縦糸群fg2とに区分され、それぞれ綜絖103a、103bにより上下動可能とされる。

【0055】

図5(b)に示すように、基準平面Hに対して、綜絖103aにより線材群fg1は上方へと移動し、綜絖103bにより補助縦糸群fg2は下方へと移動され、線材群fg1と補助縦糸群fg2との間に所定の間隙Sが形成される。

【0056】

次いで、図5(c)に示すように、横糸3が、右側耳糸feを通り、間隙Sとされる線材群fg1と補助縦糸群fg2との間を通り、次に、左側耳糸feを通って挿通される。横糸3は、本実施例では、シャトルは使用せず、空気のジェット流に乗せて飛ばす方法を採用した。

【0057】

線材群fg1と補助縦糸群fg2との間、及び、両側耳糸feを通された横糸3は、右側及び左側の耳糸feに絡まり耳部Feを形成する。横糸3は、この両耳部Feより外側部分で切断される。つまり、横糸3は、互いに平行に配列された複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向の最も外側に位置して両側に配置された耳糸feに保持される。

【0058】

上記図5(a)、(b)、(c)に示す工程は、連続して行われる。

【0059】

上記図5(c)の工程が終了して、所定時間経過後に、即ち、線材群fg1と補助縦糸群fg2との間に編み込まれた横糸3から所定の距離(P)だけ離隔した位置にて、図5(d)に示すように、綜絖103a、103bにより基準平面Hに対して、線材群fg1は下方に、又、補助縦糸群fg2は上方へと移動される。

【0060】

次いで、図5(e)に示すように、横糸3が、右側耳糸feを通り、間隙Sとされる線材群fg1と補助縦糸群fg2との間を通り、次に、左側耳糸feを通って挿通される。横糸3は、右側及び左側の耳糸feに絡まり耳部Feが形成され、横糸3は、両耳部Feより外側部分で切断される。

【0061】

次に、上記図5(e)の工程が終了して、所定時間経過後に、即ち、線材群fg1と補助縦糸群fg2との間に編み込まれた横糸3から所定の距離(P)だけ離隔した位置にて、上記図5(b)に示すように、綜絖103a、103bにより基準平面Hに対して、線材群fg1は上方に、又、補助縦糸群fg2は下方へと移動される。

【0062】

以後、上記図5(c)〜(e)を繰り返し行うことにより、横糸が、平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように交互に、かつ、繊維強化プラスチック線材の長手方向に沿って所定間隔にて配置され、同時に、線材群fg1を構成する縦糸としての線材2、補助縦糸群fg2を構成する補助縦糸5、及び、横糸3とは、織物、例えば、平織り組織を形成する。即ち、横糸3は、縦糸2及び補助縦糸5に織り込まれ、それによって、シート状の繊維強化プラスチック線材を固定し、所謂、平織り強化繊維シート1が製織される。

【0063】

製織された製品である織物の繊維強化シート1は、キャタピラー装置106を備えた巻き取り装置105により巻き取られる。

【0064】

なお、本実施例によれば、図4を参照すると理解されるように、キャタピラー装置106と、筬104との間に、即ち、筬104の下流側に近接して、加温設備、例えば遠赤外ヒーター105を設け、更に、その直後に冷却設備、例えば冷却ロール106を設けて、強化繊維シートを温度100〜150℃、圧力0.5〜3kgf/cm2にて加熱加圧する。これにより、上記図5(a)〜(e)に示す工程を繰り返すことにより作製した織物の強化繊維シート1は、僅かにシート幅を狭めながら更に平坦性を上げることができ、極めて平坦な織物の強化繊維シート、即ち、織成繊維強化シートを得ることができる。

【0065】

特に、アラミド糸のような有機高強度繊維を横糸に用いて、横糸のホットメルト樹脂を溶融してからプレスするのが好ましい。ガラス繊維や強度の弱い通常繊維では、プレス時に切れてしまう虞がある。又、隣接する横糸の間隔は、特に、10〜50mmとすることにより、平坦性に優れたシートを得ることができる。

【0066】

尚、上記説明では、縦糸としての線材2、補助縦糸5、横糸3とは平織りにて製織するものとしたが、これに限定されるものではなく、綾織り(斜文織り)、朱子織りとしても良い。

【0067】

上述のように、本発明によれば、各種ホットメルト樹脂被覆繊維により組織を固定する構成とされる。また、所定の太さのホットメルト樹脂被覆繊維を用いて繊維配列を整えることにより、製品である織成繊維強化シートはハンドリング性及び組織強度に優れている。

【0068】

製造例1

本製造例では、繊維強化シート1における繊維強化プラスチック線材2は、強化繊維fとして平均径7μm、収束本数12000本のPAN系炭素繊維ストランドを用い、マトリクス樹脂Rとして常温硬化型のエポキシ樹脂を含浸し、硬化して作製した。樹脂含浸量は、40重量%であり、硬化後の繊維強化プラスチック線材2は、直径d=1.0mmの円形断面を有していた。

【0069】

このようにして得た繊維強化プラスチック線材2を、180本/幅300mm(目付け600g)、送り出し装置101にて一方向に引き揃えて織機100へと供給した。つまり、織機100の筬部104における各線材2の間隔は、16mmであった。

【0070】

補助縦糸5としては、アラミド繊維(番手1100d)を使用した。また、補助縦糸5は、繊維強化プラスチック線材2の30本置きに、即ち、間隔P0は、50mmとした。

【0071】

また、耳糸feとしては、ポリエステル繊維を使用した。

【0072】

横糸3としては、芯線のアラミド繊維(番手1100d)にポリエステル樹脂が被覆されたホットメルト被覆繊維(株式会社ユニチカ製)を使用した。ホットメルト樹脂の被覆量は、芯線の60重量%であった。

【0073】

また、横糸3の間隔Pは、50mmとした。

【0074】

本製造例1では、図4に示すように、織機100とキャタピラー装置106の間に遠赤外線ヒーター107と冷却ロール106を設置し、遠赤外線ヒーター107にて織物を120℃に加熱し、その後、冷却ロール106にて2kgf/cm2にて加圧した。

【0075】

このようにして作製した織成繊維強化シート1は、幅(W)が300mm、各線材2間の間隙(g)は、0.3〜0.4mmであった。

【0076】

また、繊維強化シート全体の平坦性、縦糸相互の平坦性、横糸の平滑性、柔軟性(小巻性)、形状安定性、幅精度、縦糸・横糸の配列精度を評価したが、全て良好であった。特に、縦糸相互の平坦性、横糸の平滑性は、特に、遠赤外線ヒーター107と冷却ロール106による熱処理と冷却プレスを実施することにより、より優れたものとなることが分かった。

【0077】

横糸として、上記アラミド繊維に代えて木綿糸を使用し、ポリエステル被覆したものを使用したが、この場合も、同様に、良好な結果を得ることができた。

【0078】

次に、上述のようにして得た本発明の織成繊維強化シートの実験例について説明する。

【0079】

実験例

本発明の繊維強化シート1を使用して、緊張接着工法に従ってコンクリート梁を補強した。

【0080】

使用した織成繊維強化シート1は、上述のように、幅(W)が300mm、各線材2間の間隙(g)は、0.3〜0.4mmであり、長さ(L)が100mであった。

【0081】

次に、上記繊維強化シート1を使用してコンクリート梁を緊張接着工法により、次のようにして補強した。

【0082】

先ず、本実験例では、繊維強化シート1をコンクリート梁に接着するに先立って、繊維強化シート1に緊張力10000kg/mm2を導入した。緊張力導入時に、何ら糸切れを発生することがなく、炭素繊維の破断強度近くまで充分な緊張力を導入することができた。

【0083】

繊維強化シート1が緊張状態に維持された状態にて、コンクリート梁シート貼着面に対面した側から繊維強化シート1にマトリクス樹脂を塗布し、次いで、繊維強化シート1をコンクリート梁貼着面に接着した。この時、接着力を上げるため繊維強化シート回り全体をバグフィルムで覆い、真空ポンプでバグフィルム内の空気を抜き、真空圧で梁に押し付けながら接着した。繊維強化シート1の貼着面に、何らボイドを発生することなく、コンクリート梁に極めて良好に接着することができた。

【0084】

本実験例では、コンクリート構造物の補強に関して説明したが、本発明の織成繊維強化シート1は、鋼構造物の補強に際しても同様に適用することでき、同様の作用効果を達成し得る。

【0085】

また、本発明の織成繊維強化シート1は、本記実験例で説明した緊張接着工法以外の、単に、構造物に接着して補強する補強工法にも好適に使用することができる。

【図面の簡単な説明】

【0086】

【図1】本発明にて製造される織成繊維強化シートの一実施例を示す斜視図である。

【図2】織成繊維強化シートの部分拡大図である。

【図3】繊維強化プラスチック線材の断面図である。

【図4】本発明に係る繊維強化シートの製造方法を実施するための織機の概略構成を示す斜視図である。

【図5】本発明に係る織成繊維強化シートの製造方法を説明するための工程図である。

【符号の説明】

【0087】

1 繊維強化シート

2 繊維強化プラスチック線材(縦糸)

3 横糸(固定用繊維材)

5 補助縦糸(固定用繊維材)

100 織機

101 送り出し装置

102 バックテンション機構

103(103a、103b) 綜絖

104 筬

105 巻き取り装置

106 キャタピラー装置

107 遠赤外線ヒーター(加温設備)

108 冷却ロール(冷却設備)

【技術分野】

【0001】

本発明は、細径の繊維強化プラスチック線材をシート状に配列して作製される、長手方向に連続した、所定幅の織物の繊維強化シート、即ち、「織成繊維強化シート」及びその製造方法に関するものである。本発明の織成繊維強化シートは、例えば、土木建築構造物であるコンクリート構造物或いは鋼構造物(本願明細書では、コンクリート構造物、鋼構造物を含めて単に「構造物」という。)に接着して補強するのに有効に使用することができる。

【背景技術】

【0002】

構造物の補強方法として、近年、既存或いは新設の構造物の表面に連続繊維強化シートを貼り付けたり、巻き付けたりする接着工法が開発されている。

【0003】

しかしながら、上記接着工法は、単純な接着のみであり、FRP(繊維強化プラスチック)補強材の剥離による構造物の早期破壊により、終局耐力の補強効果には限界がある一方、例えばコンクリート構造物のひび割れ抑制効果にも限界がある。その上、FRP補強材の高い性能が有効に活用されていない場合が多い。又、既存構造物のひび割れ損傷などの回復や死荷重に対する補強はできない。

【0004】

このような問題を改善するべく、シート状補強材に荷重を付与して緊張し、緊張状態にてシート状補強材を構造物表面に接着する緊張接着工法が用いられつつある。この緊張接着工法にて使用されるシート状補強材は、現在、樹脂を含浸していない繊維を一方向に引き揃えたシート、所謂、強化繊維シート、或いは、幅50mm以上の繊維強化プラスチックの平板を用いている。

【0005】

しかしながら、樹脂を含浸していない繊維を用いた繊維強化シートでは、製造上の問題或いは取り扱い時の問題から、強化繊維が必ずしも一方向に一様に引き揃えられていない。そのため、緊張力を導入するべく、強化繊維シートに荷重を付与して緊張する際に部分的な糸切れが発生し、充分な緊張力を導入し得ないことがある。つまり、強化繊維シートが緊張に必要な充分な力を発揮できないことがある。通常、緊張力は、最終破断荷重の50%〜30%減程度となっている。

【0006】

又、繊維強化プラスチック平板を用いる場合は、板幅が広いため接着する際に、接着面にボイドが混入して、充分な接着力を得ることが難しいといった問題がある。ボイドの発生を避けるために繊維強化プラスチック平板に孔を開けることが考えられるが、この場合には、繊維強化プラスチック平板の強化繊維を切断することとなり、好ましくない。

【0007】

そこで、本発明者らは、特許文献1に記載するように、繊維強化シートにて、強化繊維にマトリックス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、その後線材を互いに固定用繊維材にて固定した繊維強化シートを提案した。

【0008】

このような繊維強化シートは、緊張に際しての糸切れの問題を解決し、又、施工に際してのボイドの発生も回避して被補強面に対して充分な接着力を得ることができ、特に、緊張接着工法に基づくコンクリート構造物の補強などを極めて作業性良く実施することができる。

【特許文献1】特開2004−197325号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1に記載するように、上記繊維強化シートは、強化繊維にマトリックス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、その後線材を互いに固定用繊維材にて固定することが提案されているが、より具体的な、しかも、より効率の良い製造方法が希求されていた。

【0010】

その後、本願発明者らは、更に多くの研究実験を行った結果、織機方式により極めて作業性良く、しかも、平坦な織物状とされる繊維強化シートを作製し得ることを見出した。本発明は、斯かる本願発明者らの多くの研究実験の結果得られた新規な知見に基づきなされたものである。

【0011】

本発明の目的は、連続した、平坦な織物とされる織成繊維強化シート、及び、斯かる織成繊維強化シートを作業性良く、作製することのできる織機方式による織成繊維強化シートの製造方法を提供することである。

【課題を解決するための手段】

【0012】

上記目的は本発明に係る織成繊維強化シート及びその製造方法にて達成される。要約すれば、本発明の第一の態様によれば、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートにおいて、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込まれることによって、前記平行に配列された複数本の繊維強化プラスチック線材をシート状に固定する、

ことを特徴とするシート状の織物とされる織成繊維強化シートが提供される。

【0013】

本発明の第二の態様によれば、複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートの製造方法において、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込み、シート状の織物を製織する、

ことを特徴とする織成繊維強化シートの製造方法が提供される。

【0014】

本発明の一実施態様によると、前記横糸は、芯線の表面に50℃〜230℃の範囲で融点を有する熱可塑性樹脂を被覆したホットメルト樹脂被覆繊維である。

【0015】

本発明の他の実施態様によると、前記横糸の前記芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であり、前記熱可塑性樹脂は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂又はポリビニルブチラール樹脂であり、前記熱可塑性樹脂の被覆量は、前記芯線の10〜1000重量%である。

【0016】

本発明の他の実施態様によると、前記横糸の前記芯線の外径は、前記繊維強化プラスチック線材の平均径の0.01〜2.0倍である。

【0017】

本発明の他の実施態様によると、前記補助縦糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条である。

【0018】

本発明の他の実施態様によると、前記横糸は、前記繊維強化プラスチック線材の長手方向に沿って1mm〜250mmの間隔にて配置される。

【0019】

本発明の他の実施態様によると、前記補助縦糸は、前記互いに平行に配列された前記複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向にて、前記繊維強化プラスチック線材の1〜150本の間隔にて配置される。

【0020】

本発明の他の実施態様によると、前記縦糸、前記補助縦糸及び前記横糸による織物組織は、平織り、綾織り、又は、朱子織り構造とされる。

【0021】

本発明の他の実施態様によると、前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である。

【0022】

本発明の他の実施態様によると、前記繊維強化プラスチック線材は、直径が0.5mm〜5mmの円形断面形状であるか、又は、幅が1mm〜20mm、厚みが0.1mm〜10mmとされる矩形断面形状である。

【0023】

本発明の他の実施態様によると、製品である織成繊維強化シートにおける前記各繊維強化プラスチック線材は、互いに0.1mm〜3.0mmだけ離間している。

【0024】

本発明の他の実施態様によると、製品である織成繊維強化シートは、幅が10mm〜3000mmである。

【発明の効果】

【0025】

本発明の織成繊維強化シートは、繊維強化シート全体の平坦性、縦糸相互の平坦性、横糸の平滑性、柔軟性(小巻性)、形状安定性、幅精度、縦糸・横糸の配列精度の点で優れている。

【0026】

また、本発明によれば、極めて作業性良く、連続した、平坦な織物とされる繊維強化シート、即ち、織成繊維強化シートを作製することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明に係る織成繊維強化シート及びその製造方法を図面に則して更に詳しく説明する。

【0028】

実施例1

(繊維強化シート)

図1及び図2に、本発明の織成繊維強化シート1の一実施例を示す。繊維強化シート1は、縦糸としての連続した繊維強化プラスチック線材2を複数本、長手方向に引き揃え、互いに平行に配列し、且つ、各線材2を固定用繊維材である横糸3と、補助縦糸5とを織り込むことによって作製(製織)される。

【0029】

つまり、本発明にて得られる製品としての織成繊維強化シート1は、縦糸の繊維強化プラスチック線材2を、補助縦糸5及び横糸3を使用して製織された織物組織により固定した織物とされる。織物組織は、平織り、綾織り、朱子織り構造などとすることができる。

【0030】

繊維強化プラスチック線材2は、一方向に配向された多数本の連続した強化繊維fにマトリクス樹脂Rが含浸され硬化された細長形状(細径)のものであり、弾性を有している。従って、斯かる弾性の繊維強化プラスチック線材2をスダレ状に、即ち、線材2が互いに平行に近接離間して一方向に引き揃えられ、補助縦糸5と横糸3を織り込むことによってシート形状に固定される繊維強化シート1は、その長手方向に弾性を有している。そのために、例えば、繊維強化シート1は、搬送時には、所定半径にて巻き込んだ状態にて持ち運びが可能であり、極めて可搬性に富んでいる。

【0031】

また、繊維強化シート1は、繊維強化プラスチック線材2にて構成されているために、搬送時に、従来の未含浸強化繊維シートのように、強化繊維の配向が乱れたり、また、緊張力導入時に、強化繊維の配向乱れに起因した糸切れを生じるといった心配は全くない。

【0032】

更に説明すると、細径の繊維強化プラスチック線材2は、直径(d)が0.5〜5mmの略円形断面形状(図3(a))であるか、又は、幅(w)が1〜20mm、厚み(t)が0.1〜10mmとされる略矩形断面形状(図3(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。

【0033】

つまり、本願明細書、特許請求の範囲において、「細径」とは、線材の断面形状が円形のものに限定されるものではなく、矩形状、その他の形状である場合をも含むことを理解されたい。通常、「細径」とは、線材の断面積が0.1〜20mm2程度のものを意味するものとする。細すぎると補強効果が少なく、太すぎると維強化シートのラップ継手強度の確保が困難となる。

【0034】

また、繊維強化プラスチック線材2は、使用時における接着力を向上させるために、その表面が、ショットブラストや、金ブラシなどを用いて目荒らしを行い粗面とするのが好ましい。

【0035】

上述のように、一方向に引き揃えスダレ状とされた繊維強化シート1において、各線材2は、互いに空隙(g)=0.1〜3.0mmだけ近接離間して、補助縦糸5と横糸3が織り込まれた織物組織にて固定される。また、このようにして形成された織成繊維強化シート1の長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、10〜3000mmとされる。又、長さ(L)は、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0036】

強化繊維fとしては、炭素繊維;ガラス繊維;ボロン繊維;更には、アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0037】

繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂、又はポリビニルブチラール樹脂などが好適に使用可能である。又、樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0038】

又、各線材2を、固定用繊維材である横糸3及び補助縦糸5にて固定する方法としては、図1に示すように、一方向にスダレ状に配列された複数本の線材2から成るシート形態とされる線材、即ち、連続した線材シートのいずれかの側に位置するように交互に、繊維強化プラスチック線材の長手方向に沿って所定間隔Pにて横糸3を配置し、且つ、横糸3は、縦糸としての線材2及び補助縦糸5に織り込む方法を採用する。図1及び図2には、横糸3は、1本置きに線材シートの上側と下側とに交互に配置されている態様を示しているが、横糸の交互配置態様はこれに限定されるものではない。例えば、線材シートの下側に横糸を所定の間隔にて複数本配置し、次いで、線材シートの上側に複数本の横糸を所定の間隔にて配置する態様も可能である。

【0039】

つまり、本発明によると、一方向にスダレ状に配列された複数本の繊維強化プラスチック線材2は、固定用繊維材としての横糸3と補助縦糸5による織物組織構造によって固定される。

【0040】

横糸3の間隔Pは、これに限定されるものではないが等間隔の場合、1〜250mmの範囲とされる。近すぎると、シートの柔軟性が失われる。開きすぎると、斜めに変形するなどシートとしての形状安定性に問題が発生する。通常、50mm程度とされる。補助縦糸5は、互いに平行に配列された複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向にて、繊維強化プラスチック線材の1〜150本の間隔にて配置される。

【0041】

横糸3としては、連続した線材2を固定するために、各種ホットメルト樹脂被覆繊維を用いることができる。即ち、横糸3は、50〜230℃の範囲で融点を有する熱可塑性樹脂(ホットメルト樹脂)を表面に被覆したホットメルト樹脂被覆繊維とされる。

【0042】

横糸3の芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維などで作製された糸条を好適に使用することができ、ホットメルト樹脂としては、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂、又はポリビニルブチラール樹脂などを使用し得る。

【0043】

ホットメルト樹脂の被覆量は、芯線の10〜1000重量%である。少なすぎると固定力が不足し、多すぎるとシートの柔軟性が失われる。

【0044】

また、横糸3の芯線の外径は、線材2の平均径dの0.01〜2.0倍が好ましい。細すぎると、固定力が不十分となり、太すぎると、線材間隔Pが大きくなり、補強効果が不十分となる。線材2の平均径dとは、線材の断面積をSとしたとき、d=(4S/π)1/2である。線材2の断面が円形とされる場合には、芯線の外径は、0.1mm〜2.1mm程度とされる。

【0045】

補助縦糸5は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維などで作製された糸条を好適に使用することができる。補助縦糸5は、上述のように、繊維強化プラスチック線材2の1〜150本の間隔にて配置されるが、通常、10〜50本、即ち、16〜80mmの間隔にて配置される。補助縦糸の外径は、0.1mm〜0.5mmとされる。

【0046】

次に、本発明に係る織物の繊維強化シート、即ち、織成繊維強化シート1の製造方法について説明する。

【0047】

(繊維強化シートの製造法)

繊維強化シート1は、フライシャトル織機或いはシャトルレス織機などにより作製(製織)することができる。本実施例ではシャトルレス織機を使用した。

【0048】

図4に織機100の概略構成を示すが、織機の詳しい構造は当業者には周知であるので、詳しい説明は省略する。

【0049】

本実施例にて、送り出し装置101により繊維強化シートの縦糸としての複数本の繊維強化プラスチック線材2が、本実施例では、250〜350本の線材2が連続して織機100へと供給される。同時に、補助縦糸5が本実施例では、線材2の30〜50本置きに配置され、連続して織機100へと供給される。

【0050】

織機100にて、各線材2及び補助縦糸5は、縦糸を上下させる綜絖(そうこう)103(103a、103b)の孔を通し、次いで、縦糸の間隔を決めるガイドバーである筬(おさ)104を通される。この状態を図5(a)に示す。

【0051】

なお、図4に一点鎖線で示すように、送り出し装置101は、バックテンション付与機構102を備えていても良い。バックテンション付与機構102にて線材2にバックテンションを付与することにより、線材2及び補助縦糸5の配列精度を制御することができる。

【0052】

また、所定間隔にて整列された複数本の線材2及び補助縦糸5、即ち、線材シートの両側縁部に沿って、図5(a)にて、右側及び左側にそれぞれ耳糸fe、feが配置され、各線材2及び補助縦糸5と共に織機100へと、所定の速度にて連続して供給される。

【0053】

耳糸feとしては、例えば、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維、木綿、などの繊維にて作製された糸条を複数本、例えば、10数本纏めて引き揃えて使用し得る。

【0054】

図5(a)にて、整列された複数の線材2から成る線材群fg1と、複数の補助縦糸群fg2とに区分され、それぞれ綜絖103a、103bにより上下動可能とされる。

【0055】

図5(b)に示すように、基準平面Hに対して、綜絖103aにより線材群fg1は上方へと移動し、綜絖103bにより補助縦糸群fg2は下方へと移動され、線材群fg1と補助縦糸群fg2との間に所定の間隙Sが形成される。

【0056】

次いで、図5(c)に示すように、横糸3が、右側耳糸feを通り、間隙Sとされる線材群fg1と補助縦糸群fg2との間を通り、次に、左側耳糸feを通って挿通される。横糸3は、本実施例では、シャトルは使用せず、空気のジェット流に乗せて飛ばす方法を採用した。

【0057】

線材群fg1と補助縦糸群fg2との間、及び、両側耳糸feを通された横糸3は、右側及び左側の耳糸feに絡まり耳部Feを形成する。横糸3は、この両耳部Feより外側部分で切断される。つまり、横糸3は、互いに平行に配列された複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向の最も外側に位置して両側に配置された耳糸feに保持される。

【0058】

上記図5(a)、(b)、(c)に示す工程は、連続して行われる。

【0059】

上記図5(c)の工程が終了して、所定時間経過後に、即ち、線材群fg1と補助縦糸群fg2との間に編み込まれた横糸3から所定の距離(P)だけ離隔した位置にて、図5(d)に示すように、綜絖103a、103bにより基準平面Hに対して、線材群fg1は下方に、又、補助縦糸群fg2は上方へと移動される。

【0060】

次いで、図5(e)に示すように、横糸3が、右側耳糸feを通り、間隙Sとされる線材群fg1と補助縦糸群fg2との間を通り、次に、左側耳糸feを通って挿通される。横糸3は、右側及び左側の耳糸feに絡まり耳部Feが形成され、横糸3は、両耳部Feより外側部分で切断される。

【0061】

次に、上記図5(e)の工程が終了して、所定時間経過後に、即ち、線材群fg1と補助縦糸群fg2との間に編み込まれた横糸3から所定の距離(P)だけ離隔した位置にて、上記図5(b)に示すように、綜絖103a、103bにより基準平面Hに対して、線材群fg1は上方に、又、補助縦糸群fg2は下方へと移動される。

【0062】

以後、上記図5(c)〜(e)を繰り返し行うことにより、横糸が、平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように交互に、かつ、繊維強化プラスチック線材の長手方向に沿って所定間隔にて配置され、同時に、線材群fg1を構成する縦糸としての線材2、補助縦糸群fg2を構成する補助縦糸5、及び、横糸3とは、織物、例えば、平織り組織を形成する。即ち、横糸3は、縦糸2及び補助縦糸5に織り込まれ、それによって、シート状の繊維強化プラスチック線材を固定し、所謂、平織り強化繊維シート1が製織される。

【0063】

製織された製品である織物の繊維強化シート1は、キャタピラー装置106を備えた巻き取り装置105により巻き取られる。

【0064】

なお、本実施例によれば、図4を参照すると理解されるように、キャタピラー装置106と、筬104との間に、即ち、筬104の下流側に近接して、加温設備、例えば遠赤外ヒーター105を設け、更に、その直後に冷却設備、例えば冷却ロール106を設けて、強化繊維シートを温度100〜150℃、圧力0.5〜3kgf/cm2にて加熱加圧する。これにより、上記図5(a)〜(e)に示す工程を繰り返すことにより作製した織物の強化繊維シート1は、僅かにシート幅を狭めながら更に平坦性を上げることができ、極めて平坦な織物の強化繊維シート、即ち、織成繊維強化シートを得ることができる。

【0065】

特に、アラミド糸のような有機高強度繊維を横糸に用いて、横糸のホットメルト樹脂を溶融してからプレスするのが好ましい。ガラス繊維や強度の弱い通常繊維では、プレス時に切れてしまう虞がある。又、隣接する横糸の間隔は、特に、10〜50mmとすることにより、平坦性に優れたシートを得ることができる。

【0066】

尚、上記説明では、縦糸としての線材2、補助縦糸5、横糸3とは平織りにて製織するものとしたが、これに限定されるものではなく、綾織り(斜文織り)、朱子織りとしても良い。

【0067】

上述のように、本発明によれば、各種ホットメルト樹脂被覆繊維により組織を固定する構成とされる。また、所定の太さのホットメルト樹脂被覆繊維を用いて繊維配列を整えることにより、製品である織成繊維強化シートはハンドリング性及び組織強度に優れている。

【0068】

製造例1

本製造例では、繊維強化シート1における繊維強化プラスチック線材2は、強化繊維fとして平均径7μm、収束本数12000本のPAN系炭素繊維ストランドを用い、マトリクス樹脂Rとして常温硬化型のエポキシ樹脂を含浸し、硬化して作製した。樹脂含浸量は、40重量%であり、硬化後の繊維強化プラスチック線材2は、直径d=1.0mmの円形断面を有していた。

【0069】

このようにして得た繊維強化プラスチック線材2を、180本/幅300mm(目付け600g)、送り出し装置101にて一方向に引き揃えて織機100へと供給した。つまり、織機100の筬部104における各線材2の間隔は、16mmであった。

【0070】

補助縦糸5としては、アラミド繊維(番手1100d)を使用した。また、補助縦糸5は、繊維強化プラスチック線材2の30本置きに、即ち、間隔P0は、50mmとした。

【0071】

また、耳糸feとしては、ポリエステル繊維を使用した。

【0072】

横糸3としては、芯線のアラミド繊維(番手1100d)にポリエステル樹脂が被覆されたホットメルト被覆繊維(株式会社ユニチカ製)を使用した。ホットメルト樹脂の被覆量は、芯線の60重量%であった。

【0073】

また、横糸3の間隔Pは、50mmとした。

【0074】

本製造例1では、図4に示すように、織機100とキャタピラー装置106の間に遠赤外線ヒーター107と冷却ロール106を設置し、遠赤外線ヒーター107にて織物を120℃に加熱し、その後、冷却ロール106にて2kgf/cm2にて加圧した。

【0075】

このようにして作製した織成繊維強化シート1は、幅(W)が300mm、各線材2間の間隙(g)は、0.3〜0.4mmであった。

【0076】

また、繊維強化シート全体の平坦性、縦糸相互の平坦性、横糸の平滑性、柔軟性(小巻性)、形状安定性、幅精度、縦糸・横糸の配列精度を評価したが、全て良好であった。特に、縦糸相互の平坦性、横糸の平滑性は、特に、遠赤外線ヒーター107と冷却ロール106による熱処理と冷却プレスを実施することにより、より優れたものとなることが分かった。

【0077】

横糸として、上記アラミド繊維に代えて木綿糸を使用し、ポリエステル被覆したものを使用したが、この場合も、同様に、良好な結果を得ることができた。

【0078】

次に、上述のようにして得た本発明の織成繊維強化シートの実験例について説明する。

【0079】

実験例

本発明の繊維強化シート1を使用して、緊張接着工法に従ってコンクリート梁を補強した。

【0080】

使用した織成繊維強化シート1は、上述のように、幅(W)が300mm、各線材2間の間隙(g)は、0.3〜0.4mmであり、長さ(L)が100mであった。

【0081】

次に、上記繊維強化シート1を使用してコンクリート梁を緊張接着工法により、次のようにして補強した。

【0082】

先ず、本実験例では、繊維強化シート1をコンクリート梁に接着するに先立って、繊維強化シート1に緊張力10000kg/mm2を導入した。緊張力導入時に、何ら糸切れを発生することがなく、炭素繊維の破断強度近くまで充分な緊張力を導入することができた。

【0083】

繊維強化シート1が緊張状態に維持された状態にて、コンクリート梁シート貼着面に対面した側から繊維強化シート1にマトリクス樹脂を塗布し、次いで、繊維強化シート1をコンクリート梁貼着面に接着した。この時、接着力を上げるため繊維強化シート回り全体をバグフィルムで覆い、真空ポンプでバグフィルム内の空気を抜き、真空圧で梁に押し付けながら接着した。繊維強化シート1の貼着面に、何らボイドを発生することなく、コンクリート梁に極めて良好に接着することができた。

【0084】

本実験例では、コンクリート構造物の補強に関して説明したが、本発明の織成繊維強化シート1は、鋼構造物の補強に際しても同様に適用することでき、同様の作用効果を達成し得る。

【0085】

また、本発明の織成繊維強化シート1は、本記実験例で説明した緊張接着工法以外の、単に、構造物に接着して補強する補強工法にも好適に使用することができる。

【図面の簡単な説明】

【0086】

【図1】本発明にて製造される織成繊維強化シートの一実施例を示す斜視図である。

【図2】織成繊維強化シートの部分拡大図である。

【図3】繊維強化プラスチック線材の断面図である。

【図4】本発明に係る繊維強化シートの製造方法を実施するための織機の概略構成を示す斜視図である。

【図5】本発明に係る織成繊維強化シートの製造方法を説明するための工程図である。

【符号の説明】

【0087】

1 繊維強化シート

2 繊維強化プラスチック線材(縦糸)

3 横糸(固定用繊維材)

5 補助縦糸(固定用繊維材)

100 織機

101 送り出し装置

102 バックテンション機構

103(103a、103b) 綜絖

104 筬

105 巻き取り装置

106 キャタピラー装置

107 遠赤外線ヒーター(加温設備)

108 冷却ロール(冷却設備)

【特許請求の範囲】

【請求項1】

複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートにおいて、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込まれることによって、前記平行に配列された複数本の繊維強化プラスチック線材をシート状に固定する、

ことを特徴とするシート状の織物とされる織成繊維強化シート。

【請求項2】

前記横糸は、芯線の表面に50〜230℃の範囲で融点を有する熱可塑性樹脂を被覆したホットメルト樹脂被覆繊維であることを特徴とする請求項1に記載の織成繊維強化シート。

【請求項3】

前記横糸の前記芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であり、前記熱可塑性樹脂は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂又はポリビニルブチラール樹脂であり、前記熱可塑性樹脂の被覆量は、前記芯線の10〜1000重量%であることを特徴とする請求項2に記載の織成繊維強化シート。

【請求項4】

前記横糸の前記芯線の外径は、前記繊維強化プラスチック線材の平均径の0.01〜2.0倍であることを特徴とする請求項3に記載の織成繊維強化シート。

【請求項5】

前記補助縦糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であることを特徴とする請求項1〜4のいずれかの項に記載の織成繊維強化シート。

【請求項6】

前記横糸は、前記繊維強化プラスチック線材の長手方向に沿って1〜250mmの間隔にて配置されることを特徴とする請求項1〜5のいずれかの項に記載の織成繊維強化シート。

【請求項7】

前記補助縦糸は、前記互いに平行に配列された前記複数本の繊維強化プラスチック線材の長手方向に直交する幅方向にて、前記繊維強化プラスチック線材の1〜150本の間隔にて配置されることを特徴とする請求項1〜6のいずれかの項に記載の織成繊維強化シート。

【請求項8】

前記縦糸、前記補助縦糸及び前記横糸による織物組織は、平織り、綾織り、又は、朱子織り構造とされることを特徴とする請求項1〜7のいずれかの項に記載の織成繊維強化シート。

【請求項9】

前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である、

ことを特徴とする請求項1〜8のいずれかの項に記載の織成繊維強化シート。

【請求項10】

前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状であることを特徴とする請求項1〜9のいずれかの項に記載の織成繊維強化シート。

【請求項11】

製品である織成繊維強化シートにおける前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間していることを特徴とする請求項1〜10のいずれかの項に記載の織成繊維強化シート。

【請求項12】

製品である織成繊維強化シートは、幅が10〜3000mmであることを特徴とする請求項1〜11のいずれかの項に記載の織成繊維強化シート。

【請求項13】

複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートの製造方法において、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込み、シート状の織物を製織する、

ことを特徴とする織成繊維強化シートの製造方法。

【請求項14】

前記横糸は、芯線の表面に50〜230℃の範囲で融点を有する熱可塑性樹脂を被覆したホットメルト樹脂被覆繊維であることを特徴とする請求項13に記載の織成繊維強化シートの製造方法。

【請求項15】

前記横糸の前記芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であり、前記熱可塑性樹脂は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂又はポリビニルブチラール樹脂であり、前記熱可塑性樹脂の被覆量は、前記芯線の10〜1000重量%であることを特徴とする請求項14に記載の織成繊維強化シートの製造方法。

【請求項16】

前記横糸の前記芯線の外径は、前記繊維強化プラスチック線材の平均径の0.01〜2.0倍であることを特徴とする請求項15に記載の織成繊維強化シートの製造方法。

【請求項17】

前記補助縦糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であることを特徴とする請求項13〜16のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項18】

前記横糸は、前記繊維強化プラスチック線材の長手方向に沿って1〜250mmの間隔にて織り込まれることを特徴とする請求項13〜17のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項19】

前記補助縦糸は、前記互いに平行に配列された前記複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向にて、前記繊維強化プラスチック線材の1〜150本の間隔にて配置されることを特徴とする請求項13〜18のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項20】

前記縦糸と前記横糸による織物組織は、平織り、綾織り、又は、朱子織り構造とされることを特徴とする請求項13〜19のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項21】

前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である、

ことを特徴とする請求項13〜20のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項22】

前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状であることを特徴とする請求項13〜21のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項23】

製品である織成繊維強化シートにおける前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間していることを特徴とする請求項13〜22のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項24】

製品である織成繊維強化シートは、幅が10〜3000mmであることを特徴とする請求項13〜23のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項1】

複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートにおいて、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込まれることによって、前記平行に配列された複数本の繊維強化プラスチック線材をシート状に固定する、

ことを特徴とするシート状の織物とされる織成繊維強化シート。

【請求項2】

前記横糸は、芯線の表面に50〜230℃の範囲で融点を有する熱可塑性樹脂を被覆したホットメルト樹脂被覆繊維であることを特徴とする請求項1に記載の織成繊維強化シート。

【請求項3】

前記横糸の前記芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であり、前記熱可塑性樹脂は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂又はポリビニルブチラール樹脂であり、前記熱可塑性樹脂の被覆量は、前記芯線の10〜1000重量%であることを特徴とする請求項2に記載の織成繊維強化シート。

【請求項4】

前記横糸の前記芯線の外径は、前記繊維強化プラスチック線材の平均径の0.01〜2.0倍であることを特徴とする請求項3に記載の織成繊維強化シート。

【請求項5】

前記補助縦糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であることを特徴とする請求項1〜4のいずれかの項に記載の織成繊維強化シート。

【請求項6】

前記横糸は、前記繊維強化プラスチック線材の長手方向に沿って1〜250mmの間隔にて配置されることを特徴とする請求項1〜5のいずれかの項に記載の織成繊維強化シート。

【請求項7】

前記補助縦糸は、前記互いに平行に配列された前記複数本の繊維強化プラスチック線材の長手方向に直交する幅方向にて、前記繊維強化プラスチック線材の1〜150本の間隔にて配置されることを特徴とする請求項1〜6のいずれかの項に記載の織成繊維強化シート。

【請求項8】

前記縦糸、前記補助縦糸及び前記横糸による織物組織は、平織り、綾織り、又は、朱子織り構造とされることを特徴とする請求項1〜7のいずれかの項に記載の織成繊維強化シート。

【請求項9】

前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である、

ことを特徴とする請求項1〜8のいずれかの項に記載の織成繊維強化シート。

【請求項10】

前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状であることを特徴とする請求項1〜9のいずれかの項に記載の織成繊維強化シート。

【請求項11】

製品である織成繊維強化シートにおける前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間していることを特徴とする請求項1〜10のいずれかの項に記載の織成繊維強化シート。

【請求項12】

製品である織成繊維強化シートは、幅が10〜3000mmであることを特徴とする請求項1〜11のいずれかの項に記載の織成繊維強化シート。

【請求項13】

複数本の繊維強化プラスチック線材を長手方向に引き揃えて有する繊維強化シートの製造方法において、

(a)縦糸として、連続した繊維強化プラスチック線材を複数本、互いに所定の空隙を持たせて平行に配列し、且つ、補助縦糸を平行に配列された前記繊維強化プラスチック線材の間に所定の間隔にて平行に配列し、

(b)前記平行に配列された複数本の繊維強化プラスチック線材にて形成されるシート状の繊維強化プラスチック線材のいずれかの側に位置するように、前記繊維強化プラスチック線材の長手方向に沿って所定間隔にて横糸を配置し、且つ、前記横糸は、前記縦糸及び前記補助縦糸に織り込み、シート状の織物を製織する、

ことを特徴とする織成繊維強化シートの製造方法。

【請求項14】

前記横糸は、芯線の表面に50〜230℃の範囲で融点を有する熱可塑性樹脂を被覆したホットメルト樹脂被覆繊維であることを特徴とする請求項13に記載の織成繊維強化シートの製造方法。

【請求項15】

前記横糸の前記芯線は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であり、前記熱可塑性樹脂は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂又はポリビニルブチラール樹脂であり、前記熱可塑性樹脂の被覆量は、前記芯線の10〜1000重量%であることを特徴とする請求項14に記載の織成繊維強化シートの製造方法。

【請求項16】

前記横糸の前記芯線の外径は、前記繊維強化プラスチック線材の平均径の0.01〜2.0倍であることを特徴とする請求項15に記載の織成繊維強化シートの製造方法。

【請求項17】

前記補助縦糸は、炭素繊維、ガラス繊維、木綿、又は、アラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール系繊維若しくはポリエチレンテレフタレート繊維から成る糸条であることを特徴とする請求項13〜16のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項18】

前記横糸は、前記繊維強化プラスチック線材の長手方向に沿って1〜250mmの間隔にて織り込まれることを特徴とする請求項13〜17のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項19】

前記補助縦糸は、前記互いに平行に配列された前記複数本の繊維強化プラスチック線材の、長手方向に直交する幅方向にて、前記繊維強化プラスチック線材の1〜150本の間隔にて配置されることを特徴とする請求項13〜18のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項20】

前記縦糸と前記横糸による織物組織は、平織り、綾織り、又は、朱子織り構造とされることを特徴とする請求項13〜19のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項21】

前記繊維強化プラスチック線材は、強化繊維にマトリクス樹脂が含浸され、

前記強化繊維は、炭素繊維;ガラス繊維:ボロン繊維;アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用され、

前記マトリクス樹脂は、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、ウレタンアクリレート樹脂、MMA樹脂、不飽和ポリエステル樹脂若しくはフェノール樹脂などの熱硬化性樹脂、又は、ポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリ酢酸ビニル樹脂、ポリスチレン樹脂、ABS樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアルコール系樹脂、熱可塑性エラストマー樹脂若しくはポリビニルブチラール樹脂などの熱可塑性樹脂である、

ことを特徴とする請求項13〜20のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項22】

前記繊維強化プラスチック線材は、直径が0.5〜5mmの円形断面形状であるか、又は、幅が1〜20mm、厚みが0.1〜10mmとされる矩形断面形状であることを特徴とする請求項13〜21のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項23】

製品である織成繊維強化シートにおける前記各繊維強化プラスチック線材は、互いに0.1〜3.0mmだけ離間していることを特徴とする請求項13〜22のいずれかの項に記載の織成繊維強化シートの製造方法。

【請求項24】

製品である織成繊維強化シートは、幅が10〜3000mmであることを特徴とする請求項13〜23のいずれかの項に記載の織成繊維強化シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−84372(P2010−84372A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−253211(P2008−253211)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(599104369)日鉄コンポジット株式会社 (51)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(599104369)日鉄コンポジット株式会社 (51)

【Fターム(参考)】

[ Back to top ]