織物基材及び繊維強化複合材料

【課題】屈曲部及び湾曲部の皺を無くしやすく賦形性が良い織物基材、及び該織物基材を繊維基材とした繊維強化複合材料を提供すること。

【解決手段】織物基材20は、繊維束からなり互いに平行に配列された複数の経糸11と、繊維束からなり互いに平行にかつ経糸11と交差する方向に配列された複数の緯糸12とを備え、成形型10に沿って賦形される。織物基材20は、成形型10が備える湾曲面10fに沿って賦形される賦形部を含む第1部位21と、賦形部に比べて賦形性の低い第2部位22と、を備える。そして、織物基材20は、緯糸12の織密度が、第2部位22に比べて第1部位21が低くなっている。

【解決手段】織物基材20は、繊維束からなり互いに平行に配列された複数の経糸11と、繊維束からなり互いに平行にかつ経糸11と交差する方向に配列された複数の緯糸12とを備え、成形型10に沿って賦形される。織物基材20は、成形型10が備える湾曲面10fに沿って賦形される賦形部を含む第1部位21と、賦形部に比べて賦形性の低い第2部位22と、を備える。そして、織物基材20は、緯糸12の織密度が、第2部位22に比べて第1部位21が低くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維束からなり互いに平行に配列された複数の第1の糸と、繊維束からなり互いに平行にかつ第1の糸と交差する方向に配列された複数の第2の糸と、を製織してなり、成形型に沿って賦形される織物基材、及び該織物基材を繊維基材とした繊維強化複合材料に関する。

【背景技術】

【0002】

軽量、高強度の材料として繊維強化複合材料(以下、単に複合材料と称す。)が使用されている。複合材料は、強化繊維製の織物基材が樹脂に複合化されることにより、樹脂自体に比べて力学的特性(機械的特性)が向上するため、構造部品として好ましい。

【0003】

このような複合材料の織物基材は、経糸と緯糸を織ってなり、複合材料用の成形型に沿わせて賦形しながら複数積層して製造される。しかし、織物基材の製造の際、織物基材を賦形させたとき、織物基材において、成形型の屈曲部や湾曲部に配置された部位に皺ができてしまう。皺ができたまま織物基材に樹脂を含浸させると、得られた複合材料において、皺のできた部位の強度が低下してしまう。

【0004】

そこで、織物基材の皺を無くして、織物基材を成形するようにした技術として、例えば、特許文献1が挙げられる。特許文献1においては、織物基材全体を、その経糸と緯糸を粗い密度で製織して形成している。このため、経糸間又は緯糸間の間隔を詰める余裕があるため、織物基材の糸が目ずれしやすく、皺ができても、その皺を無くしながら織物基材を賦形させることが可能になる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−311713号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、賦形の際の皺を無くすための方策及び賦形性については、未だ改善の余地が残されている。

本発明は、屈曲部及び湾曲部の皺を無くしやすく賦形性が良い織物基材、及び該織物基材を繊維基材とした繊維強化複合材料を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1に記載の発明は、繊維束からなり互いに平行に配列された複数の第1の糸と、繊維束からなり互いに平行にかつ前記第1の糸と交差する方向に配列された複数の第2の糸とを備え、成形型に沿って賦形される織物基材に関する。そして、織物基材は、前記成形型が備える屈曲部及び湾曲部の少なくとも一方に対向して配置され、かつ賦形される賦形部を含む第1部位と、前記賦形部に比べて賦形性の低い第2部位と、を備え、前記第1の糸、及び前記第2の糸の少なくとも一方の織密度が、前記第2部位に比べて前記第1部位が低い。

【0008】

また、請求項3に記載の繊維強化複合材料は、請求項1又は請求項2に記載の織物基材に樹脂を含浸させてなるものである。

これによれば、織物基材に織密度の異なる第1部位と第2部位とを形成し、織密度の低い第1部位が、対向配置された湾曲部及び屈曲部の少なくとも一方に沿うように賦形される。第1部位では、第1の糸及び第2の糸の少なくとも一方において、糸同士の間隔が第2部位より広くなっており、糸をずらせる範囲が広がる。このため、屈曲部及び湾曲部の少なくとも一方に沿って織物基材を賦形させることで第1部位に皺が発生しても、第1の糸及び第2の糸の少なくとも一方を簡単にずらして皺を容易に無くすことができるとともに、織物基材の賦形性を良好なものにすることができる。また、織物基材において、織密度を第2部位に比べて第1部位を低くして、第2部位においては、織密度を低くしないようにした。すなわち、織物基材の全体のうち、第1部位だけを織密度を低くした。このため、第2部位においては、第1の糸及び第2の糸の交差部で目ずれしにくく、かつ蛇行しにくく、第2部位を繊維基材とする部位で強度低下することがない。したがって、本発明の織物基材を繊維基材として含む繊維強化複合材料においては、織物基材の皺に起因した強度低下部分が生じることが防止されるとともに、皺発生防止のために、織物基材全体の織密度を低下させることが無くなり繊維強化複合材料全体の強度が低下してしまうことがない。

【0009】

また、前記第1の糸及び前記第2の糸のうち前記織密度を低くした糸は、前記屈曲部に対しては該屈曲部の屈曲方向と交差する方向に延びるように配列され、前記湾曲部に対しては該湾曲部の湾曲方向と交差する方向に延びるように配列されていてもよい。

【0010】

これによれば、屈曲部の屈曲方向、及び湾曲部の湾曲方向に沿って、織密度を低くした糸同士の間隔が広くなる。よって、屈曲部の屈曲方向、及び湾曲部の湾曲方向に沿って糸をずらせる範囲が広がり、屈曲部の屈曲方向、及び湾曲部の湾曲方向に沿って発生した皺を容易に無くすことができる。

【発明の効果】

【0011】

本発明によれば、屈曲部及び湾曲部の皺を無くしやすく賦形性が良い織物基材、及び該織物基材を繊維基材とした繊維強化複合材料を提供することができる。

【図面の簡単な説明】

【0012】

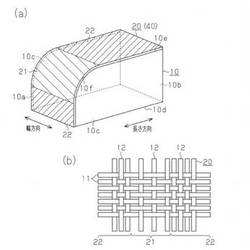

【図1】(a)は実施形態の成形型、織物基材、及び繊維強化複合材料を示す斜視図、(b)は織物基材を示す部分拡大図。

【図2】織物基材の製織方法を説明する模式図。

【図3】賦形時の織物基材を拡大して示す図。

【図4】別例の成形型に沿って織物基材を賦形した状態を示す図。

【図5】(a)は経糸及び緯糸の織密度を低くした織物基材を示す図、(b)は経糸の織密度を低くした織物基材を示す図。

【発明を実施するための形態】

【0013】

以下、本発明を具体化した一実施形態を図1〜図3にしたがって説明する。

図1(a)の破線に示すように、成形型10は、略直方体状に形成されている。詳細に説明すると、成形型10は、長さ方向の一端面(前端面)に矩形状の前側平坦面10aが形成されるとともに、長さ方向の他端面(後端面)に矩形状の後側平坦面10bが形成されている。また、成形型10において、長さ方向に直交する方向を幅方向とすると、成形型10の幅方向の両端面には細長状の側方平坦面10cが形成されている。さらに、成形型10の下端面には、矩形状の下側平坦面10dが形成されるとともに、成形型10の上端面には、前側平坦面10aよりも短い矩形状の上側平端面10eが形成されている。

【0014】

また、成形型10において、前側平坦面10aと上側平端面10eとを繋ぐ面に、弧状に湾曲する湾曲面10fが形成されている。前側平坦面10a及び上側平端面10eのいずれか一方から他方に向けて湾曲していく方向を、湾曲面10fの湾曲方向とする。

【0015】

次に、成形型10の表面に沿って賦形される織物基材20について説明する。

図1(b)に示すように、織物基材20は、強化繊維としての複数の経糸11(第1の糸)と、強化繊維としての複数の緯糸12(第2の糸)とを平織りで製織してなる。なお、「強化繊維」とは、織物基材20を、繊維強化複合材料の繊維基材として使用した際に、繊維強化複合材料のマトリックスを強化する役割を担う繊維束を意味する。そして、本実施形態では、強化繊維として炭素繊維が使用されている。また、複数の経糸11は、繊維束からなり互いに平行に真っ直ぐに配列され、複数の緯糸12も繊維束からなり互いに平行にかつ経糸11と交差(直交)する方向に真っ直ぐに配列されている。

【0016】

そして、織物基材20は、成形型10の表面(前側平坦面10a、湾曲面10f、及び上側平端面10e)全体に沿って賦形される。織物基材20は、単位面積当たりの織密度が異なる部位が長さ方向に連続して形成されている。図1(a)及び(b)に示すように、織物基材20は、長さ方向の一端側の第2部位22と、この第2部位22より織密度の低い第1部位21と、長さ方向の他端側の第2部位22とが、長さ方向に連続して形成されている。なお、図1(a)において、ハッチング間隔が狭い状態で示した部位が第2部位22を示し、ハッチング間隔が広い状態で示した部位が第1部位21を示す。

【0017】

織密度の調節は、織物基材20の長さ方向に沿って緯糸12間の間隔を調節することで行われ、第1部位21では、第2部位22に比べて緯糸12の間隔を広くすることで、織密度が第2部位22より低くなっている。すなわち、第1部位21では、単位面積当たりの緯糸12の本数が第2部位22に比べて少なくなっている。そして、第1部位21では、緯糸12間の間隔が広がった分だけ、緯糸12をずらすことのできる範囲が、第2部位22に比べて広くなっている。

【0018】

織物基材20の織密度の調節は、その製織の際に行われる。図2に示すように、織物基材20の製織は、経糸ビーム30から引き出された経糸11の端部が巻き取りロール31に固定された状態から開始され、緯糸12が、一定間隔おきに経糸11に緯入れされて行われる。そして、第1部位21を製織する際に、巻き取りロール31による巻き取り速度を、第2部位22を製織する場合より速くする。すると、次の緯糸12が緯入れされる迄に経糸11の巻き取り量が多くなり、緯糸12間の間隔が広くなる結果、第1部位21での緯糸12の織密度が低くなる。

【0019】

図1に示すように、織物基材20は、第2部位22が、成形型10の前側平坦面10aに配置されるとともに、第1部位21が、前側平坦面10aの一部、湾曲面10f全体、及び上側平端面10eの一部に跨って配置される。第1部位21において、織密度を低くする緯糸12は、湾曲面10fの湾曲方向に沿って直交する方向(湾曲面10fの幅方向)に沿って延びるように配列されている。

【0020】

さらに、織物基材20は、残りの第2部位22が、第1部位21が配置された部位を除いた上側平端面10e全体に配置される。すなわち、織物基材20は、第1部位21が湾曲面10fに沿うように賦形させながら(引き延ばしたり、押し縮めたりしながら)成形型10の表面に対向配置される。よって、織物基材20において、第1部位21は、その全体が成形型10における湾曲部である湾曲面10fに沿って賦形される賦形部となっている。なお、本実施形態では、第1部位21の全体が賦形部となっているが、例えば、第1部位21の一部だけが湾曲面10fに沿って賦形され、第1部位21の一部だけが賦形部となっていてもよい。

【0021】

一方、第2部位22は、前側平坦面10a及び上側平端面10eに沿って配置されるが、この前側平坦面10a、及び上側平端面10eは、湾曲面10fと異なり形状変化の無い部位であるため、第2部位22は、第1部位21に比べて賦形性が低くなっている。

【0022】

次に、織物基材20の作用について説明する。

織物基材20を成形型10に沿って賦形した際、湾曲面10fでは、その形状変化に伴い第1部位21に皺が発生する。このとき、図3に示すように、第1部位21では、湾曲面10fの湾曲方向に沿った緯糸12の間隔が、第2部位22より広くなっており、織密度が第2部位22より低くなっている。このため、皺が発生しても、緯糸12間の間隔を利用して目ずれさせて皺を無くしながら第1部位21を賦形する。

【0023】

また、前側平坦面10a、及び上側平端面10eでは、形状変化が無いため、第2部位22をそのまま沿わせて配置する。そして、織物基材20を成形型10に沿わせて配置した後、例えば、RTM法で硬化前の液状の熱硬化性樹脂が織物基材20に含浸硬化されて繊維強化複合材料40が形成される。

【0024】

上記実施形態によれば、以下のような効果を得ることができる。

(1)織物基材20において、織密度を第2部位22に比べて第1部位21を低くして、織物基材20に織密度の異なる第1部位21と第2部位22とを形成した。そして、織密度の低い第1部位21が、成形型10の湾曲面10fに沿うように織物基材20を賦形した。そして、第1部位21に皺が発生しても、緯糸12を簡単にずらすことができ、織物基材20に発生した皺を容易に無くすことができるとともに、織物基材20の賦形性を良好なものにすることができる。

【0025】

その結果として、得られた繊維強化複合材料40において、皺によって織物基材20の繊維が蛇行する部位が生じたり、皺を無くすための切り込みによって繊維が分断されたりすることが無くなり、得られる繊維強化複合材料40において、皺や繊維分断に起因した強度低下部分が生じることが防止される。

【0026】

(2)織物基材20において、織密度を第2部位22に比べて第1部位21を低くし、第2部位22においては、織密度を低くしないようにした。すなわち、織物基材20の全体のうち、第1部位21の一部だけを織密度を低くした。このため、織密度の低下していない第2部位22においては、経糸11及び緯糸12が目ずれしにくく、また、経糸11及び緯糸12が蛇行しにくくなり、繊維強化複合材料40においては第2部位22を繊維基材とした部位での強度は低下しない。その結果として、皺発生防止のために、織物基材20全体の織密度を低下させる場合と異なり、繊維強化複合材料40全体の強度が低下してしまうことがない。

【0027】

(3)織物基材20の製織の際、巻き取りロール31による経糸11の巻き取り速度を第2部位22を製織する場合より速くすることで、緯糸12の緯入れ間隔を広げる結果、緯糸12の織密度の低い第1部位21を形成することができる。よって、織物基材20の製織の際に、第1部位21と第2部位22を形成することができ、織物基材20を簡単に製造することができる。

【0028】

(4)1枚の織物基材20の長さ方向に沿って第2部位22、第1部位21、及び第2部位22を連続して形成した。このため、成形型10が、前側平坦面10a、湾曲面10f、及び上側平端面10eのように連続して形状変化していても、織物基材20で対応しながら皺を無くすことができる。よって、形状変化に対応しつつ皺をなくすために、複数枚の織物基材をパッチワークのように繋ぎ合わせることがなく、織物基材20の強度低下を無くして繊維強化複合材料40の強度低下も無くすことができる。

【0029】

(5)第1部位21の織密度を低くした緯糸12は、湾曲面10fの湾曲方向と直交する方向に延びるように配列されている。このため、緯糸12は、湾曲面10fの湾曲方向に沿って緯糸12同士の間隔が広くなっており、湾曲面10fの湾曲方向に沿って緯糸12をずらせる範囲が広がる。したがって、第1部位21では、湾曲面10fの湾曲方向に沿って皺ができやすくなるが、緯糸12をずらして皺を容易に無くすことができる。

【0030】

なお、上記実施形態は以下のように変更してもよい。

○ 図4に示すように、成形型50の上面に、上側平端面50aを形成するとともに、上側平端面50aに連続して弧状に湾曲する湾曲面50bを形成し、さらに、湾曲面50bに連続して前側垂直面50cを形成する。加えて、成形型50において、前側垂直面50cに連続して、屈曲部50dを形成するとともに、屈曲部50dに連続して前側平坦面50eを形成する。なお、屈曲部50dは、湾曲面50bと比較して、形状変化が急な部位のことである。また、屈曲部50dにおいて、前側垂直面50c及び前側平坦面50eのいずれか一方から他方に向けて屈曲する方向を、屈曲部50dの屈曲方向とする。

【0031】

そして、織物基材20は、第2部位22が、成形型50の前側平坦面50eに配置されるとともに、第1部位21が、前側平坦面50eの一部、前側垂直面50c全体、湾曲面50b及び上側平端面50aの一部に跨って配置される。さらに、織物基材20は、残りの第2部位22が、第1部位21が配置された部位を除いた上側平端面50a全体に配置される。すなわち、織物基材20は、第1部位21が湾曲面50b、及び屈曲部50dに沿うように賦形させながら成形型50の表面に配置される。なお、この場合、織物基材20は、成形型50に対して押し付けられて賦形される。

【0032】

よって、織物基材20において、第1部位21は、成形型50における湾曲部である湾曲面50b、及び屈曲部50dに沿って賦形される賦形部を含む。なお、第1部位21の織密度を低くした緯糸12は、湾曲面50bの湾曲方向と直交する方向、及び屈曲部50dの屈曲方向に延びるように配列されている。したがって、緯糸12は、湾曲面50bの湾曲方向、及び屈曲部50dの屈曲方向に沿って緯糸12同士の間隔が広くなっている。

【0033】

一方、第2部位22は、前側平坦面50e及び上側平端面50aに沿って配置されるが、この前側平坦面50e、及び上側平端面50aは、湾曲面50b、及び屈曲部50dと異なり形状変化の無い部位であるため、第2部位22は、第1部位21に比べて賦形性が低くなっている。

【0034】

これによれば、織物基材20は、第1部位21における緯糸12の織密度が第2部位22よりも低くなっている。そして、緯糸12の織密度は、巻き取りロール31による経糸11の巻き取り速度を調節することで、任意に調節することができる。よって、第1部位21においては、形状変化の急な屈曲部50dと、形状変化の緩やかな湾曲面50bとが混在しても容易に対応することができる。

【0035】

○ 実施形態では、第1部位21を湾曲面10fに対向して配置し、湾曲面10fに沿って賦形させ、図4では、第1部位21を湾曲面50b及び屈曲部50dに対向して配置し、湾曲面50b及び屈曲部50dに沿って賦形させた。しかし、これに限らず、織物基材20を、屈曲部のみが形成された成形型に沿って配置し、第1部位21を屈曲部に対向して配置し、賦形させてもよい。

【0036】

○ 実施形態では、第1部位21においては、緯糸12の織密度を第2部位22より低くしたが、これに限らない。図5(a)に示すように、第1部位21において、経糸11及び緯糸12の両方の織密度を第2部位22より低くしてもよいし、図5(b)に示すように、第1部位21において、経糸11の織密度のみを第2部位22より低くしてもよい。

【0037】

○ 実施形態では、織物基材20の長さ方向に沿って第2部位22、第1部位21、及び第2部位22を形成したが、長さ方向に直交する織物基材20の幅方向においても、第1部位21と第2部位22を形成してもよい。

【0038】

○ 織物基材20を構成する繊維は炭素繊維に限らず、繊維強化複合材料40に要求される物性に対応して、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維等、ガラス繊維やセラミック繊維等の無機繊維を使用してもよい。

【0039】

○ 織物基材20に樹脂を含浸、硬化させて繊維強化複合材料40を製造する方法は一般のRTM法に限らない。

○ 実施形態では、織物基材20を平織りで形成したが、綾織りや朱子織りで形成してもよい。

【0040】

○ 経糸11に対し、緯糸12は斜状に交差していてもよい。

○ 実施形態では、第1の糸を経糸11とし、第2の糸を緯糸12としたが、第1の糸を緯糸とし、第2の糸を経糸としてもよい。

【0041】

次に、上記実施形態及び別例から把握できる技術的思想について以下に追記する。

(イ)前記繊維束は強化繊維よりなる請求項1又は請求項2に記載の織物基材。

(ロ)前記繊維束は炭素繊維よりなる請求項1又は請求項2に記載の織物基材。

【0042】

(ハ)繊維束からなり互いに平行に配列された複数の第1の糸と、繊維束からなり互いに平行にかつ前記第1の糸と交差する方向に配列された複数の第2の糸とを備え、成形型に沿って賦形される織物基材であって、前記成形型が備える屈曲部及び湾曲部の少なくとも一方に対向して配置され、かつ賦形される賦形部を含む第1部位と、前記賦形部に比べて賦形性の低い第2部位と、を備え、前記第2の糸の織密度が、前記第2部位に比べて前記第1部位が低いことを特徴とする織物基材の製造方法であって、複数の前記第1の糸の端部を巻き取りロールに固定し、該巻き取りロールによって前記第1の糸を巻き取りながら前記第2の糸を挿入する際、前記巻き取りロールの巻き取り速度を調節することを特徴とする織物基材の製造方法。

【符号の説明】

【0043】

10,50…成形型、10f,50b…湾曲部としての湾曲面、11…第1の糸としての経糸、12…第2の糸としての緯糸、20…織物基材、21…第1部位、22…第2部位、40…繊維強化複合材料、50d…屈曲部。

【技術分野】

【0001】

本発明は、繊維束からなり互いに平行に配列された複数の第1の糸と、繊維束からなり互いに平行にかつ第1の糸と交差する方向に配列された複数の第2の糸と、を製織してなり、成形型に沿って賦形される織物基材、及び該織物基材を繊維基材とした繊維強化複合材料に関する。

【背景技術】

【0002】

軽量、高強度の材料として繊維強化複合材料(以下、単に複合材料と称す。)が使用されている。複合材料は、強化繊維製の織物基材が樹脂に複合化されることにより、樹脂自体に比べて力学的特性(機械的特性)が向上するため、構造部品として好ましい。

【0003】

このような複合材料の織物基材は、経糸と緯糸を織ってなり、複合材料用の成形型に沿わせて賦形しながら複数積層して製造される。しかし、織物基材の製造の際、織物基材を賦形させたとき、織物基材において、成形型の屈曲部や湾曲部に配置された部位に皺ができてしまう。皺ができたまま織物基材に樹脂を含浸させると、得られた複合材料において、皺のできた部位の強度が低下してしまう。

【0004】

そこで、織物基材の皺を無くして、織物基材を成形するようにした技術として、例えば、特許文献1が挙げられる。特許文献1においては、織物基材全体を、その経糸と緯糸を粗い密度で製織して形成している。このため、経糸間又は緯糸間の間隔を詰める余裕があるため、織物基材の糸が目ずれしやすく、皺ができても、その皺を無くしながら織物基材を賦形させることが可能になる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−311713号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、賦形の際の皺を無くすための方策及び賦形性については、未だ改善の余地が残されている。

本発明は、屈曲部及び湾曲部の皺を無くしやすく賦形性が良い織物基材、及び該織物基材を繊維基材とした繊維強化複合材料を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1に記載の発明は、繊維束からなり互いに平行に配列された複数の第1の糸と、繊維束からなり互いに平行にかつ前記第1の糸と交差する方向に配列された複数の第2の糸とを備え、成形型に沿って賦形される織物基材に関する。そして、織物基材は、前記成形型が備える屈曲部及び湾曲部の少なくとも一方に対向して配置され、かつ賦形される賦形部を含む第1部位と、前記賦形部に比べて賦形性の低い第2部位と、を備え、前記第1の糸、及び前記第2の糸の少なくとも一方の織密度が、前記第2部位に比べて前記第1部位が低い。

【0008】

また、請求項3に記載の繊維強化複合材料は、請求項1又は請求項2に記載の織物基材に樹脂を含浸させてなるものである。

これによれば、織物基材に織密度の異なる第1部位と第2部位とを形成し、織密度の低い第1部位が、対向配置された湾曲部及び屈曲部の少なくとも一方に沿うように賦形される。第1部位では、第1の糸及び第2の糸の少なくとも一方において、糸同士の間隔が第2部位より広くなっており、糸をずらせる範囲が広がる。このため、屈曲部及び湾曲部の少なくとも一方に沿って織物基材を賦形させることで第1部位に皺が発生しても、第1の糸及び第2の糸の少なくとも一方を簡単にずらして皺を容易に無くすことができるとともに、織物基材の賦形性を良好なものにすることができる。また、織物基材において、織密度を第2部位に比べて第1部位を低くして、第2部位においては、織密度を低くしないようにした。すなわち、織物基材の全体のうち、第1部位だけを織密度を低くした。このため、第2部位においては、第1の糸及び第2の糸の交差部で目ずれしにくく、かつ蛇行しにくく、第2部位を繊維基材とする部位で強度低下することがない。したがって、本発明の織物基材を繊維基材として含む繊維強化複合材料においては、織物基材の皺に起因した強度低下部分が生じることが防止されるとともに、皺発生防止のために、織物基材全体の織密度を低下させることが無くなり繊維強化複合材料全体の強度が低下してしまうことがない。

【0009】

また、前記第1の糸及び前記第2の糸のうち前記織密度を低くした糸は、前記屈曲部に対しては該屈曲部の屈曲方向と交差する方向に延びるように配列され、前記湾曲部に対しては該湾曲部の湾曲方向と交差する方向に延びるように配列されていてもよい。

【0010】

これによれば、屈曲部の屈曲方向、及び湾曲部の湾曲方向に沿って、織密度を低くした糸同士の間隔が広くなる。よって、屈曲部の屈曲方向、及び湾曲部の湾曲方向に沿って糸をずらせる範囲が広がり、屈曲部の屈曲方向、及び湾曲部の湾曲方向に沿って発生した皺を容易に無くすことができる。

【発明の効果】

【0011】

本発明によれば、屈曲部及び湾曲部の皺を無くしやすく賦形性が良い織物基材、及び該織物基材を繊維基材とした繊維強化複合材料を提供することができる。

【図面の簡単な説明】

【0012】

【図1】(a)は実施形態の成形型、織物基材、及び繊維強化複合材料を示す斜視図、(b)は織物基材を示す部分拡大図。

【図2】織物基材の製織方法を説明する模式図。

【図3】賦形時の織物基材を拡大して示す図。

【図4】別例の成形型に沿って織物基材を賦形した状態を示す図。

【図5】(a)は経糸及び緯糸の織密度を低くした織物基材を示す図、(b)は経糸の織密度を低くした織物基材を示す図。

【発明を実施するための形態】

【0013】

以下、本発明を具体化した一実施形態を図1〜図3にしたがって説明する。

図1(a)の破線に示すように、成形型10は、略直方体状に形成されている。詳細に説明すると、成形型10は、長さ方向の一端面(前端面)に矩形状の前側平坦面10aが形成されるとともに、長さ方向の他端面(後端面)に矩形状の後側平坦面10bが形成されている。また、成形型10において、長さ方向に直交する方向を幅方向とすると、成形型10の幅方向の両端面には細長状の側方平坦面10cが形成されている。さらに、成形型10の下端面には、矩形状の下側平坦面10dが形成されるとともに、成形型10の上端面には、前側平坦面10aよりも短い矩形状の上側平端面10eが形成されている。

【0014】

また、成形型10において、前側平坦面10aと上側平端面10eとを繋ぐ面に、弧状に湾曲する湾曲面10fが形成されている。前側平坦面10a及び上側平端面10eのいずれか一方から他方に向けて湾曲していく方向を、湾曲面10fの湾曲方向とする。

【0015】

次に、成形型10の表面に沿って賦形される織物基材20について説明する。

図1(b)に示すように、織物基材20は、強化繊維としての複数の経糸11(第1の糸)と、強化繊維としての複数の緯糸12(第2の糸)とを平織りで製織してなる。なお、「強化繊維」とは、織物基材20を、繊維強化複合材料の繊維基材として使用した際に、繊維強化複合材料のマトリックスを強化する役割を担う繊維束を意味する。そして、本実施形態では、強化繊維として炭素繊維が使用されている。また、複数の経糸11は、繊維束からなり互いに平行に真っ直ぐに配列され、複数の緯糸12も繊維束からなり互いに平行にかつ経糸11と交差(直交)する方向に真っ直ぐに配列されている。

【0016】

そして、織物基材20は、成形型10の表面(前側平坦面10a、湾曲面10f、及び上側平端面10e)全体に沿って賦形される。織物基材20は、単位面積当たりの織密度が異なる部位が長さ方向に連続して形成されている。図1(a)及び(b)に示すように、織物基材20は、長さ方向の一端側の第2部位22と、この第2部位22より織密度の低い第1部位21と、長さ方向の他端側の第2部位22とが、長さ方向に連続して形成されている。なお、図1(a)において、ハッチング間隔が狭い状態で示した部位が第2部位22を示し、ハッチング間隔が広い状態で示した部位が第1部位21を示す。

【0017】

織密度の調節は、織物基材20の長さ方向に沿って緯糸12間の間隔を調節することで行われ、第1部位21では、第2部位22に比べて緯糸12の間隔を広くすることで、織密度が第2部位22より低くなっている。すなわち、第1部位21では、単位面積当たりの緯糸12の本数が第2部位22に比べて少なくなっている。そして、第1部位21では、緯糸12間の間隔が広がった分だけ、緯糸12をずらすことのできる範囲が、第2部位22に比べて広くなっている。

【0018】

織物基材20の織密度の調節は、その製織の際に行われる。図2に示すように、織物基材20の製織は、経糸ビーム30から引き出された経糸11の端部が巻き取りロール31に固定された状態から開始され、緯糸12が、一定間隔おきに経糸11に緯入れされて行われる。そして、第1部位21を製織する際に、巻き取りロール31による巻き取り速度を、第2部位22を製織する場合より速くする。すると、次の緯糸12が緯入れされる迄に経糸11の巻き取り量が多くなり、緯糸12間の間隔が広くなる結果、第1部位21での緯糸12の織密度が低くなる。

【0019】

図1に示すように、織物基材20は、第2部位22が、成形型10の前側平坦面10aに配置されるとともに、第1部位21が、前側平坦面10aの一部、湾曲面10f全体、及び上側平端面10eの一部に跨って配置される。第1部位21において、織密度を低くする緯糸12は、湾曲面10fの湾曲方向に沿って直交する方向(湾曲面10fの幅方向)に沿って延びるように配列されている。

【0020】

さらに、織物基材20は、残りの第2部位22が、第1部位21が配置された部位を除いた上側平端面10e全体に配置される。すなわち、織物基材20は、第1部位21が湾曲面10fに沿うように賦形させながら(引き延ばしたり、押し縮めたりしながら)成形型10の表面に対向配置される。よって、織物基材20において、第1部位21は、その全体が成形型10における湾曲部である湾曲面10fに沿って賦形される賦形部となっている。なお、本実施形態では、第1部位21の全体が賦形部となっているが、例えば、第1部位21の一部だけが湾曲面10fに沿って賦形され、第1部位21の一部だけが賦形部となっていてもよい。

【0021】

一方、第2部位22は、前側平坦面10a及び上側平端面10eに沿って配置されるが、この前側平坦面10a、及び上側平端面10eは、湾曲面10fと異なり形状変化の無い部位であるため、第2部位22は、第1部位21に比べて賦形性が低くなっている。

【0022】

次に、織物基材20の作用について説明する。

織物基材20を成形型10に沿って賦形した際、湾曲面10fでは、その形状変化に伴い第1部位21に皺が発生する。このとき、図3に示すように、第1部位21では、湾曲面10fの湾曲方向に沿った緯糸12の間隔が、第2部位22より広くなっており、織密度が第2部位22より低くなっている。このため、皺が発生しても、緯糸12間の間隔を利用して目ずれさせて皺を無くしながら第1部位21を賦形する。

【0023】

また、前側平坦面10a、及び上側平端面10eでは、形状変化が無いため、第2部位22をそのまま沿わせて配置する。そして、織物基材20を成形型10に沿わせて配置した後、例えば、RTM法で硬化前の液状の熱硬化性樹脂が織物基材20に含浸硬化されて繊維強化複合材料40が形成される。

【0024】

上記実施形態によれば、以下のような効果を得ることができる。

(1)織物基材20において、織密度を第2部位22に比べて第1部位21を低くして、織物基材20に織密度の異なる第1部位21と第2部位22とを形成した。そして、織密度の低い第1部位21が、成形型10の湾曲面10fに沿うように織物基材20を賦形した。そして、第1部位21に皺が発生しても、緯糸12を簡単にずらすことができ、織物基材20に発生した皺を容易に無くすことができるとともに、織物基材20の賦形性を良好なものにすることができる。

【0025】

その結果として、得られた繊維強化複合材料40において、皺によって織物基材20の繊維が蛇行する部位が生じたり、皺を無くすための切り込みによって繊維が分断されたりすることが無くなり、得られる繊維強化複合材料40において、皺や繊維分断に起因した強度低下部分が生じることが防止される。

【0026】

(2)織物基材20において、織密度を第2部位22に比べて第1部位21を低くし、第2部位22においては、織密度を低くしないようにした。すなわち、織物基材20の全体のうち、第1部位21の一部だけを織密度を低くした。このため、織密度の低下していない第2部位22においては、経糸11及び緯糸12が目ずれしにくく、また、経糸11及び緯糸12が蛇行しにくくなり、繊維強化複合材料40においては第2部位22を繊維基材とした部位での強度は低下しない。その結果として、皺発生防止のために、織物基材20全体の織密度を低下させる場合と異なり、繊維強化複合材料40全体の強度が低下してしまうことがない。

【0027】

(3)織物基材20の製織の際、巻き取りロール31による経糸11の巻き取り速度を第2部位22を製織する場合より速くすることで、緯糸12の緯入れ間隔を広げる結果、緯糸12の織密度の低い第1部位21を形成することができる。よって、織物基材20の製織の際に、第1部位21と第2部位22を形成することができ、織物基材20を簡単に製造することができる。

【0028】

(4)1枚の織物基材20の長さ方向に沿って第2部位22、第1部位21、及び第2部位22を連続して形成した。このため、成形型10が、前側平坦面10a、湾曲面10f、及び上側平端面10eのように連続して形状変化していても、織物基材20で対応しながら皺を無くすことができる。よって、形状変化に対応しつつ皺をなくすために、複数枚の織物基材をパッチワークのように繋ぎ合わせることがなく、織物基材20の強度低下を無くして繊維強化複合材料40の強度低下も無くすことができる。

【0029】

(5)第1部位21の織密度を低くした緯糸12は、湾曲面10fの湾曲方向と直交する方向に延びるように配列されている。このため、緯糸12は、湾曲面10fの湾曲方向に沿って緯糸12同士の間隔が広くなっており、湾曲面10fの湾曲方向に沿って緯糸12をずらせる範囲が広がる。したがって、第1部位21では、湾曲面10fの湾曲方向に沿って皺ができやすくなるが、緯糸12をずらして皺を容易に無くすことができる。

【0030】

なお、上記実施形態は以下のように変更してもよい。

○ 図4に示すように、成形型50の上面に、上側平端面50aを形成するとともに、上側平端面50aに連続して弧状に湾曲する湾曲面50bを形成し、さらに、湾曲面50bに連続して前側垂直面50cを形成する。加えて、成形型50において、前側垂直面50cに連続して、屈曲部50dを形成するとともに、屈曲部50dに連続して前側平坦面50eを形成する。なお、屈曲部50dは、湾曲面50bと比較して、形状変化が急な部位のことである。また、屈曲部50dにおいて、前側垂直面50c及び前側平坦面50eのいずれか一方から他方に向けて屈曲する方向を、屈曲部50dの屈曲方向とする。

【0031】

そして、織物基材20は、第2部位22が、成形型50の前側平坦面50eに配置されるとともに、第1部位21が、前側平坦面50eの一部、前側垂直面50c全体、湾曲面50b及び上側平端面50aの一部に跨って配置される。さらに、織物基材20は、残りの第2部位22が、第1部位21が配置された部位を除いた上側平端面50a全体に配置される。すなわち、織物基材20は、第1部位21が湾曲面50b、及び屈曲部50dに沿うように賦形させながら成形型50の表面に配置される。なお、この場合、織物基材20は、成形型50に対して押し付けられて賦形される。

【0032】

よって、織物基材20において、第1部位21は、成形型50における湾曲部である湾曲面50b、及び屈曲部50dに沿って賦形される賦形部を含む。なお、第1部位21の織密度を低くした緯糸12は、湾曲面50bの湾曲方向と直交する方向、及び屈曲部50dの屈曲方向に延びるように配列されている。したがって、緯糸12は、湾曲面50bの湾曲方向、及び屈曲部50dの屈曲方向に沿って緯糸12同士の間隔が広くなっている。

【0033】

一方、第2部位22は、前側平坦面50e及び上側平端面50aに沿って配置されるが、この前側平坦面50e、及び上側平端面50aは、湾曲面50b、及び屈曲部50dと異なり形状変化の無い部位であるため、第2部位22は、第1部位21に比べて賦形性が低くなっている。

【0034】

これによれば、織物基材20は、第1部位21における緯糸12の織密度が第2部位22よりも低くなっている。そして、緯糸12の織密度は、巻き取りロール31による経糸11の巻き取り速度を調節することで、任意に調節することができる。よって、第1部位21においては、形状変化の急な屈曲部50dと、形状変化の緩やかな湾曲面50bとが混在しても容易に対応することができる。

【0035】

○ 実施形態では、第1部位21を湾曲面10fに対向して配置し、湾曲面10fに沿って賦形させ、図4では、第1部位21を湾曲面50b及び屈曲部50dに対向して配置し、湾曲面50b及び屈曲部50dに沿って賦形させた。しかし、これに限らず、織物基材20を、屈曲部のみが形成された成形型に沿って配置し、第1部位21を屈曲部に対向して配置し、賦形させてもよい。

【0036】

○ 実施形態では、第1部位21においては、緯糸12の織密度を第2部位22より低くしたが、これに限らない。図5(a)に示すように、第1部位21において、経糸11及び緯糸12の両方の織密度を第2部位22より低くしてもよいし、図5(b)に示すように、第1部位21において、経糸11の織密度のみを第2部位22より低くしてもよい。

【0037】

○ 実施形態では、織物基材20の長さ方向に沿って第2部位22、第1部位21、及び第2部位22を形成したが、長さ方向に直交する織物基材20の幅方向においても、第1部位21と第2部位22を形成してもよい。

【0038】

○ 織物基材20を構成する繊維は炭素繊維に限らず、繊維強化複合材料40に要求される物性に対応して、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維等、ガラス繊維やセラミック繊維等の無機繊維を使用してもよい。

【0039】

○ 織物基材20に樹脂を含浸、硬化させて繊維強化複合材料40を製造する方法は一般のRTM法に限らない。

○ 実施形態では、織物基材20を平織りで形成したが、綾織りや朱子織りで形成してもよい。

【0040】

○ 経糸11に対し、緯糸12は斜状に交差していてもよい。

○ 実施形態では、第1の糸を経糸11とし、第2の糸を緯糸12としたが、第1の糸を緯糸とし、第2の糸を経糸としてもよい。

【0041】

次に、上記実施形態及び別例から把握できる技術的思想について以下に追記する。

(イ)前記繊維束は強化繊維よりなる請求項1又は請求項2に記載の織物基材。

(ロ)前記繊維束は炭素繊維よりなる請求項1又は請求項2に記載の織物基材。

【0042】

(ハ)繊維束からなり互いに平行に配列された複数の第1の糸と、繊維束からなり互いに平行にかつ前記第1の糸と交差する方向に配列された複数の第2の糸とを備え、成形型に沿って賦形される織物基材であって、前記成形型が備える屈曲部及び湾曲部の少なくとも一方に対向して配置され、かつ賦形される賦形部を含む第1部位と、前記賦形部に比べて賦形性の低い第2部位と、を備え、前記第2の糸の織密度が、前記第2部位に比べて前記第1部位が低いことを特徴とする織物基材の製造方法であって、複数の前記第1の糸の端部を巻き取りロールに固定し、該巻き取りロールによって前記第1の糸を巻き取りながら前記第2の糸を挿入する際、前記巻き取りロールの巻き取り速度を調節することを特徴とする織物基材の製造方法。

【符号の説明】

【0043】

10,50…成形型、10f,50b…湾曲部としての湾曲面、11…第1の糸としての経糸、12…第2の糸としての緯糸、20…織物基材、21…第1部位、22…第2部位、40…繊維強化複合材料、50d…屈曲部。

【特許請求の範囲】

【請求項1】

繊維束からなり互いに平行に配列された複数の第1の糸と、

繊維束からなり互いに平行にかつ前記第1の糸と交差する方向に配列された複数の第2の糸とを備え、成形型に沿って賦形される織物基材であって、

前記成形型が備える屈曲部及び湾曲部の少なくとも一方に対向して配置され、かつ賦形される賦形部を含む第1部位と、

前記賦形部に比べて賦形性の低い第2部位と、を備え、

前記第1の糸、及び前記第2の糸の少なくとも一方の織密度が、前記第2部位に比べて前記第1部位が低いことを特徴とする織物基材。

【請求項2】

前記第1の糸及び前記第2の糸のうち前記織密度を低くした糸は、前記屈曲部に対しては該屈曲部の屈曲方向と交差する方向に延びるように配列され、前記湾曲部に対しては該湾曲部の湾曲方向と交差する方向に延びるように配列されることを特徴とする請求項1に記載の織物基材。

【請求項3】

請求項1又は請求項2に記載の織物基材に樹脂を含浸させてなる繊維強化複合材料。

【請求項1】

繊維束からなり互いに平行に配列された複数の第1の糸と、

繊維束からなり互いに平行にかつ前記第1の糸と交差する方向に配列された複数の第2の糸とを備え、成形型に沿って賦形される織物基材であって、

前記成形型が備える屈曲部及び湾曲部の少なくとも一方に対向して配置され、かつ賦形される賦形部を含む第1部位と、

前記賦形部に比べて賦形性の低い第2部位と、を備え、

前記第1の糸、及び前記第2の糸の少なくとも一方の織密度が、前記第2部位に比べて前記第1部位が低いことを特徴とする織物基材。

【請求項2】

前記第1の糸及び前記第2の糸のうち前記織密度を低くした糸は、前記屈曲部に対しては該屈曲部の屈曲方向と交差する方向に延びるように配列され、前記湾曲部に対しては該湾曲部の湾曲方向と交差する方向に延びるように配列されることを特徴とする請求項1に記載の織物基材。

【請求項3】

請求項1又は請求項2に記載の織物基材に樹脂を含浸させてなる繊維強化複合材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−112899(P2013−112899A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256737(P2011−256737)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]