織物用ポリアミド繊維およびその製造方法

【課題】織物用途において高速での製編織性が良好で優れた品位の織物を得ることができる織物用ポリアミド繊維およびその製造方法をを提供する。

【解決手段】 開繊長の最頻値が15〜20mm、70mm以上の開繊長比率が2%以下、6〜24mmの開繊長比率が50%以上である非交絡部分の開繊長分布を有することを特徴とする織物用ポリアミド繊維、および紡糸口金から吐出・冷却固化した糸条に給油し、流体交絡ノズルにより糸条に交絡を付与した後ローラーで引き取り、引き続きローラー間で延伸した後最終ローラーからワインダーで巻き取るポリアミド繊維の製造方法において、最初の交絡付与後の糸条の開繊長の最頻値を29〜100mm、巻き取った糸条の開繊長の最頻値を15〜20mmとなるように流体交絡処理条件を制御することを特徴とする織物用ポリアミド繊維の製造方法。

【解決手段】 開繊長の最頻値が15〜20mm、70mm以上の開繊長比率が2%以下、6〜24mmの開繊長比率が50%以上である非交絡部分の開繊長分布を有することを特徴とする織物用ポリアミド繊維、および紡糸口金から吐出・冷却固化した糸条に給油し、流体交絡ノズルにより糸条に交絡を付与した後ローラーで引き取り、引き続きローラー間で延伸した後最終ローラーからワインダーで巻き取るポリアミド繊維の製造方法において、最初の交絡付与後の糸条の開繊長の最頻値を29〜100mm、巻き取った糸条の開繊長の最頻値を15〜20mmとなるように流体交絡処理条件を制御することを特徴とする織物用ポリアミド繊維の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、交絡処理された織物用ポリアミド繊維およびその製造方法に関するものである。特に、織物用途において高速での製織性が良好で優れた品位の織物を得ることができる織物用ポリアミド繊維およびその製造方法に関するものである。

【背景技術】

【0002】

従来、スキーウエア、ダウンジャケット、ウインドブレイカー、ゴルフウエアー、レインウエアなどに代表されるスポーツ、カジュアルウエアは、ポリアミド繊維やポリエステル繊維が広く使用されている。とりわけ、ポリアミド繊維は、ポリエステル繊維に比べて、高強度、耐摩耗性、ソフト性、発色性に優れており、好ましく使用されている。しかしながら近年、軽量化を追求するニーズの高まりにより、最低限の耐久性を備えながら、薄地化の要求が高まってきた。そのため、繊維の細繊度化により薄地化を行っている。

【0003】

一方、近年織機の機械性能の向上には著しいものがあり、製織速度は1000〜2000m/minの高速に達しており、綜絖や筬の運動による経糸同士の摩擦、経糸と綜絖および筬との摩擦等によって、単糸切れや毛羽立ちおよび断糸率が上昇する問題が顕在化しており、高速製編追従性の良好なポリエステル繊維について種々の提案がなされている。

【0004】

たとえば、糸/糸摩擦係数および糸/金属摩擦係数、破断伸度、非交絡部分の開繊長の相互関係を最適化することによって、これらが無撚無糊織物の経糸として、また高速編織物の経糸として良好に使用されることが知られている(特許文献1)。

【0005】

この特許文献1では、流体交絡処理を行う直前に糸条をポリエステル繊維のTg温度以上に加熱した状態で流体交絡処理を行うことをその特徴としている。しかしながら、ポリアミド繊維において同様の技術を展開した場合にはそれなりの改善効果は得られているが、製織性、品質の点から不十分なものであった。すなわち、特許文献1の方法をポリアミド繊維にそのまま適用した場合、巻き取った糸に毛羽やタルミが生じ、製品品位が大きく低下してしまう問題が依然残されていた。

【特許文献1】特開2003−147632号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、かかる従来の問題を解決し、製織性、品位に優れるポリアミド織物を得ることができる織物用ポリアミド繊維及びその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明は以下の構成を採用する。すなわち、本発明の織物用ポリアミド繊維は、開繊長の最頻値が15〜20mm、70mm以上の開繊長比率が2%以下、6〜24mmの開繊長比率が50%以上である非交絡部分の開繊長分布を有することを特徴とするものであり、またその製造方法は、紡糸口金から吐出・冷却固化した糸条に給油し、流体交絡ノズルにより糸条に交絡を付与した後ローラーで引き取り、引き続きローラー間で延伸した後最終ローラーからワインダーで巻き取るポリアミド繊維の製造方法において、最初の交絡付与後の糸条の開繊長の最頻値を29〜100mm、巻き取った糸条の開繊長の最頻値を15〜20mmとなるように流体交絡処理条件を制御することを特徴とするものである。

【発明の効果】

【0008】

本発明は上記構成を採用することにより、製織時の糸切れや毛羽発生が少なく、品位に優れたポリアミド織物を得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、本願発明についてさらに詳細に説明する。

【0010】

本発明のポリアミド繊維に使用されるポリアミドは、ポリアミドのホモポリマーまたはコポリマーであり、これらのポリアミドは、ラクタム、アミノカルボン酸あるいはジアミンとジカルボン酸との塩から形成されるアミド結合を有する溶融成形可能な重合体である。ポリアミドとしては、種々のポリアミドを使用することができ、特に限定されないが、繊維形成能および力学的特性の点でポリカプラミド(ナイロン6)、ポリヘキサメチレンアジパミド(ナイロン66)が好ましい。ポリアミドのコポリマーとしては、20モル%以下の割合で他のアミノカプロン酸、ラクタムなどを共重合したものが使用できる。また、本発明で使用するポリアミドはラクタム、アミノカルボン酸あるいはジアミンとジカルボン酸との塩から形成されるアミド結合を混合成分として含むものについても使用可能である。

【0011】

また、本発明におけるポリアミドには各種の添加剤、たとえば、艶消剤、難燃剤、酸化防止剤、紫外線吸収剤、赤外線吸収剤、結晶核剤、螢光増白剤、帯電防止剤などを、総添加物含有量が0.001〜10重量%の間で必要に応じて混合していてもよい。

【0012】

また、本発明の効果を有効に発現するためには、98%硫酸相対粘度が2.3以上のポリアミドを使用することが好ましい。98%硫酸相対粘度が2.3よりも小さくては、十分な破断強度を得ることが難しくなる。しかし、硫酸相対粘度を高くしすぎると、破断伸度が低下し、その結果、布帛の引裂強度を下げてしまうばかりでなく、紡糸時の溶融ポリマーの押し出し圧およびその経時上昇速度が高くなり、生産設備への過剰な負荷や口金の交換周期短縮など、生産性が著しく下がることから、98%硫酸相対粘度は4.0以下とするのが好ましい。ここで、98%硫酸相対粘度とは、繊維25gを98%硫酸25mlに溶解し、オストワルド粘度計を用いて25℃で測定した値をいう。

【0013】

本発明におけるポリアミド繊維は、開繊長の最頻値が15〜20mmであることが必要である。15mm未満の場合、織物でイラツキが顕在化する割合が増加し、布帛の品位を低下させ、また、20mmを越えると、高速での製織性が低下し、整経時の毛羽および毛羽による織機停台が増加、緯段が発生する割合が増加し、布帛の品位が低下する。

【0014】

本発明におけるポリアミド繊維は、70mm以上の開繊長比率が2%以下であることが必要である。2%を越えると、高速での製織性が低下し、整経毛羽および毛羽による停台が増加、緯段が発生し、布帛の品位が低下するとともに、非交絡部分と交絡部分の光沢斑が生じ、緯斑の原因となる。70mm以上の開繊長比率は、好ましくは1%以下である。

【0015】

本発明におけるポリアミド繊維は、6〜24mmの開繊長比率が50%以上であることが必要である。50%未満の場合、開繊長の小さい部分や大きい部分が増え、織物でイラツキや高速での製織性低下が発生する頻度が高くなる。6〜24mmの開繊長比率は、好ましくは60%以上である。

【0016】

本発明におけるポリアミド繊維の製造方法は、直接紡糸延伸方法の1工程であることが必要である。この場合、3000m/分以上の速度で巻き取ることが1工程化による労務費、設備費や屑の減少などのコストメリットが活かせ、さらには紡糸した直後の、物性の経時変化のない繊維を延伸できるため均一延伸に対して有利となるため好ましい。高速化に伴う紡糸糸切れによる製糸性悪化のデメリットおよび生産性向上のメリットを考慮した場合、引き取り速度は7000m/分以下が好ましい。

【0017】

本発明におけるポリアミド繊維の製造方法の直接紡糸延伸方法においては、複数の繊維糸条を引き取りローラーと延伸ローラーを用いて延伸する。また、本発明では糸条を引き取りローラーと延伸ローラーの周速度の比により1段で延伸することが好ましい。

【0018】

本発明では引き取りローラー前および最終延伸ローラーからワインダーまでの間の2カ所に流体交絡ノズルを設けて糸条に交絡を施すことが必要である。最終延伸ローラーからワインダーまでの間に他のローラーを介して、最終延伸ローラーとそのローラーの間や、または、そのローラーとワインダーの間で糸条に交絡を施しても良い。

【0019】

特に、最初の交絡付与後の糸条の開繊長の最頻値は29〜100mmであり、巻き取った糸条の開繊長の最頻値は15〜20mmとなるように糸条に交絡を施すことが必要である。最初の交絡付与後の糸条の開繊長の最頻値が100mmよりも大きい場合、巻き取った糸条の開繊長の最頻値を15〜20mmにするために、次の交絡付与時に糸張力を下げ、流体圧力を高くする必要があり、巻き取った糸に毛羽やタルミが生じ、製品品位が大きく低下してしまう。また、29mm未満の場合には糸条の拘束点が多いため、ローラー間での延伸の際に、糸条の長手方向に不均一な力がかかり、得られた糸の強度が低下する。最初の交絡付与後の糸条の開繊長の最頻値は35〜85mmであることが好ましい。

【0020】

最初の交絡付与後の糸条は、最後の交絡を施さない状態で巻き取ることにより得ることができ、これらの糸条の開繊長の最頻値により交絡条件を設定することができる。

【0021】

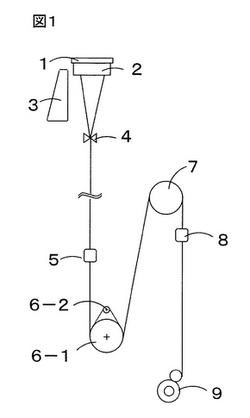

本発明のポリアミド繊維の延伸方法の一例を、図1にしたがって具体的に説明する。図1は本発明に係る合成繊維の製造工程の一例を示す概略図である。

【0022】

溶融されたポリアミドを口金1から吐出し、口金下保温ゾーン2を通過させた後、チムニー3によって冷却風を吹き当てることにより糸条を室温まで冷却し、給油装置4で給油するとともに集束し、第1流体交絡ノズル装置5で交絡し、引き取りローラー6、延伸ローラー7を通過し、その際引き取りローラー6と延伸ローラー7の周速度の比に従って延伸する。さらに、糸条を延伸ローラー7により熱セットし、第2流体交絡ノズル装置8で交絡しワインダー(巻取装置)9で巻き取る。

【0023】

本発明のポリアミド繊維は、糸条繊度が8〜78デシテックスであることが好ましい。8デシテックス未満の場合は、耐摩耗性が低下するばかりでなく、製糸性、製織性等生産性が低下する。78デシテックスを越えると、本発明技術を適用してもその効果は顕著にはあらわれない。さらに好ましくは、11〜50デシテックスである。

【0024】

また、このポリアミド繊維は、ウースター斑が1.2%以下であることが好ましい。ウースター斑は、糸条繊度変動を示している。1.2%を越えると、織物を染色した後に、糸条の太い部分が濃染となり、筋が発生し外観を損ねるため好ましくない。さらに好ましくは、1.0%以下である。

【0025】

また、このポリアミド繊維の伸度は35〜55%であることが好ましい。35%未満の場合、長繊維の初期引張抵抗が高くなり、ソフト性が低下する。55%を超えると、糸条に未延伸部分が残留し、その部分が染色時に濃染となり、筋が発生し外観を損ねるため好ましくない。さらに好ましくは40〜50%である。さらに、強度が3.0〜7.0cN/dtexであることが好ましい。

【0026】

本発明のポリアミド繊維の単糸繊度は特に限定されるものではないが、単糸1.3デシテックス以下の糸条で、製織性向上の効果が大きく、好ましく採用される。

【0027】

本発明のポリアミド繊維の単糸数は特に限定されるものではないが、単糸数24本以上の糸条で製織性向上の効果が大きく、好ましく採用される。

【0028】

本発明のポリアミド繊維の断面形状は特に限定されるものではなく、例えば,丸断面、偏平断面、レンズ型断面、三葉断面、マルチローバル断面、3〜8ヶの凸部と同数の凹部を有する異形断面、中空断面その他公知の異形断面でもよい。

【0029】

本発明のポリアミド繊維は、公知の方法で製織が施される。例えば、経糸用のポリアミド繊維をクリールに並べて整経をおこないビームに巻き、つづいてビームに巻いたポリアミド繊維を糊付け・乾燥して経糸の準備をおこなう。つづいて経糸を織機のオサに通し、緯糸を打ち込んで織物を仕立てる。織機はシャトル織機、エアジェットルーム織機、ウォータジェットルーム織機、レピア織機、グリッパシャトル織機などの種類があるがいずれの織機で製造しても良い。このうち製織速度の大きなウォータジェットルーム織機で製織する場合に本願発明を採用すると、製織性が大きく向上する。

【0030】

また、緯糸の打ち込み方により、平組織、斜文組織(ツイル)、朱子組織(サテン)などのいくつかの織組織があるが目的に応じていずれをも選ぶことができる。

【0031】

得られた織物は、公知の方法で染色加工が施される。一般的には、精錬、中間セット、染色、仕上げセットを施して仕上げる。染色機には、液流染色機、ジッガー染色機、ビーム染色機、ウインス染色機などの種類があるがいずれの染色機で染色してもよい。

【0032】

染色は、ポリアミド繊維に使用される酸性染料、金属錯塩酸性染料を用いることができ、90℃以上の温度で、30〜90分程度処理することにより行われる。また、濃色の場合は、織物の色落ちを防ぐため、その後、合成タンニン、タンニン/吐酒石などによるフィックス処理を施してもよい。

【0033】

そして、染色後、機能付与を目的とした機能加工を施してもよい。例えば、ダウンジャケット基布の場合は、機能付与として、カレンダー加工、撥水加工を施す。カレンダー加工は片面または両面に施してもよいし、染色加工工程のいかなる段階でも可能であるが、染色加工後に施されることが好ましい。撥水加工は、パラフィン系、フッ素樹脂系、シリコーン系樹脂等の撥水剤を用いて、パッド、コーティング、吸塵、ラミネートなどにより樹脂加工等を施す。

【実施例】

【0034】

以下、実施例により本発明を詳細に説明する。

実施例中の各特性値は次の方法にしたがって求めた。

【0035】

(1)非交絡部分の開繊長分布

ROTHSCHILD社製ENTANGLEMENT TESTER R−2040 を用い、測定速度2.5m/分、トリップテンションレベル1.2cN、トリップ後の次回針刺しまでの糸長0.5m、繰り返し測定回数50回に測定条件を設定し、各水準10本のサンプルを連続測定した。測定糸条への針刺部からトリップテンションレベル(1.2cN)に到達してトリップするまでの糸条長を非交絡部分の開繊長と見なし、得られた500個(50回×10本)のデータを1mm単位毎に分類し非交絡部分の開繊長分布から、下記により求めた。

A.最頻値

得られた500個のデータを1mm単位毎に分類し、最も個数の多い開繊長を最頻値とした。

B.70mm以上の開繊長比率(%)=70mm以上の開繊長の発生回数/500×100

C.6〜24mmの開繊長比率(%)=6〜24mm開繊長の発生回数/500×100

【0036】

(2)製織性

A.整経毛羽

津田駒工業(株)製TW−N整経機を使用して、常法の条件にて整経ビームを作製した。そのとき、春日電機製毛羽検知器にて原糸毛羽をカウントし下記により求めた。

整経毛羽(個/107m)=検知回数/整経クリール仕掛け本数×総整経長/107

B.織機停台回数

津田駒工業(株)製ウォータージェットルームZW303にて、常法の条件にて製織した。そのときの総停台回数を下記により求めた。

総停台回数(回/日・台)=総停台回数/総生産量(m)/1日1台生産量

1日1台生産量(m/日・台)=1440分×(織機回転数/ヨコ密度×2.54/100)×稼働率

C.経糸因停台回数

製織時、経糸切れ、経糸毛羽、経糸掛かり(ヨコ糸が引掛かる)の要因で停台したものを経糸因停台として、下記により求めた。

経糸因停台回数(回/日・台)=経因総停台回数/総生産量(m)/1日1台生産量(m/日・台)

【0037】

(3)毛羽数

東レエンジニアリング(株)MULTI−POINT FRAY COUNTERを使用し、毛羽検知器FHEADを用いて、100000m測定し原糸毛羽をカウントし下記により求めた。1.0個以下を合格とした。

原糸毛羽数(個/107m)=原糸毛羽数×100

【0038】

(4)製品品位

得られた織物を定法により灰色染色し、染色加工反について、毛羽立ち、タテ縞、緯ヒケ、イラツキの品位を「良好」を◎「普通」を○、「やや不良」を△、「不良」を×としての4段階で評価し、「普通」○以上を合格とした。

【0039】

実施例1〜8、比較例1〜8

ポリアミド組成物を、図1の直接紡糸延伸工程により、1つのローラーで4糸条を同時に引取り、延伸熱処理し、44dtex、34フィラメントの4糸条のポリアミド繊維を得た。なお、引取ローラーの周速度は2500m/分、2GDの周速度は4500m/分、2GDの表面温度は165℃であった。

【0040】

図1は本発明に係る合成繊維の製造工程の一例を示す概略図である。

【0041】

第1流体交絡ノズル装置5および第2流体交絡ノズル装置8の交絡圧力を種々変更して、ワインダー(巻取装置)9で巻き取り、その原糸毛羽数、開繊長分布を測定した。さらに、その糸を用いて、サイジング後、整経して、経糸とし、緯糸に同一の糸条を用い、津田駒工業(株)製ウォータージェットルームZW303にて織機回転数750rpm、緯糸長1620mmで平織物を10疋(1000m/疋)製織した際の織機の総停台回数、経糸毛羽停台回数、経糸切れ停台回数を調査して製織性を評価した。結果を表1、2に示した。

【0042】

表1、2より、非交絡部分の開繊長分布、および最初の交絡付与後および巻き取った糸条の開繊長の最頻値を本発明の範囲とすることで、原糸で毛羽発生がなく、かつ織物用途において高速での製編織性が良好で優れた品位の織物を得ることができるポリアミド繊維を得ることが可能であることがわかる。

【0043】

【表1】

【0044】

【表2】

【図面の簡単な説明】

【0045】

【図1】本発明に係る合成繊維の製造工程の一例を示す概略図である。

【符号の説明】

【0046】

1:口金

2:口金下保温ゾーン

3:チムニー

4:給油装置

5:第1交絡装置

6:引き取りローラー

7:延伸ローラー

8:第2交絡装置

9:巻取装置

【技術分野】

【0001】

本発明は、交絡処理された織物用ポリアミド繊維およびその製造方法に関するものである。特に、織物用途において高速での製織性が良好で優れた品位の織物を得ることができる織物用ポリアミド繊維およびその製造方法に関するものである。

【背景技術】

【0002】

従来、スキーウエア、ダウンジャケット、ウインドブレイカー、ゴルフウエアー、レインウエアなどに代表されるスポーツ、カジュアルウエアは、ポリアミド繊維やポリエステル繊維が広く使用されている。とりわけ、ポリアミド繊維は、ポリエステル繊維に比べて、高強度、耐摩耗性、ソフト性、発色性に優れており、好ましく使用されている。しかしながら近年、軽量化を追求するニーズの高まりにより、最低限の耐久性を備えながら、薄地化の要求が高まってきた。そのため、繊維の細繊度化により薄地化を行っている。

【0003】

一方、近年織機の機械性能の向上には著しいものがあり、製織速度は1000〜2000m/minの高速に達しており、綜絖や筬の運動による経糸同士の摩擦、経糸と綜絖および筬との摩擦等によって、単糸切れや毛羽立ちおよび断糸率が上昇する問題が顕在化しており、高速製編追従性の良好なポリエステル繊維について種々の提案がなされている。

【0004】

たとえば、糸/糸摩擦係数および糸/金属摩擦係数、破断伸度、非交絡部分の開繊長の相互関係を最適化することによって、これらが無撚無糊織物の経糸として、また高速編織物の経糸として良好に使用されることが知られている(特許文献1)。

【0005】

この特許文献1では、流体交絡処理を行う直前に糸条をポリエステル繊維のTg温度以上に加熱した状態で流体交絡処理を行うことをその特徴としている。しかしながら、ポリアミド繊維において同様の技術を展開した場合にはそれなりの改善効果は得られているが、製織性、品質の点から不十分なものであった。すなわち、特許文献1の方法をポリアミド繊維にそのまま適用した場合、巻き取った糸に毛羽やタルミが生じ、製品品位が大きく低下してしまう問題が依然残されていた。

【特許文献1】特開2003−147632号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、かかる従来の問題を解決し、製織性、品位に優れるポリアミド織物を得ることができる織物用ポリアミド繊維及びその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明は以下の構成を採用する。すなわち、本発明の織物用ポリアミド繊維は、開繊長の最頻値が15〜20mm、70mm以上の開繊長比率が2%以下、6〜24mmの開繊長比率が50%以上である非交絡部分の開繊長分布を有することを特徴とするものであり、またその製造方法は、紡糸口金から吐出・冷却固化した糸条に給油し、流体交絡ノズルにより糸条に交絡を付与した後ローラーで引き取り、引き続きローラー間で延伸した後最終ローラーからワインダーで巻き取るポリアミド繊維の製造方法において、最初の交絡付与後の糸条の開繊長の最頻値を29〜100mm、巻き取った糸条の開繊長の最頻値を15〜20mmとなるように流体交絡処理条件を制御することを特徴とするものである。

【発明の効果】

【0008】

本発明は上記構成を採用することにより、製織時の糸切れや毛羽発生が少なく、品位に優れたポリアミド織物を得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、本願発明についてさらに詳細に説明する。

【0010】

本発明のポリアミド繊維に使用されるポリアミドは、ポリアミドのホモポリマーまたはコポリマーであり、これらのポリアミドは、ラクタム、アミノカルボン酸あるいはジアミンとジカルボン酸との塩から形成されるアミド結合を有する溶融成形可能な重合体である。ポリアミドとしては、種々のポリアミドを使用することができ、特に限定されないが、繊維形成能および力学的特性の点でポリカプラミド(ナイロン6)、ポリヘキサメチレンアジパミド(ナイロン66)が好ましい。ポリアミドのコポリマーとしては、20モル%以下の割合で他のアミノカプロン酸、ラクタムなどを共重合したものが使用できる。また、本発明で使用するポリアミドはラクタム、アミノカルボン酸あるいはジアミンとジカルボン酸との塩から形成されるアミド結合を混合成分として含むものについても使用可能である。

【0011】

また、本発明におけるポリアミドには各種の添加剤、たとえば、艶消剤、難燃剤、酸化防止剤、紫外線吸収剤、赤外線吸収剤、結晶核剤、螢光増白剤、帯電防止剤などを、総添加物含有量が0.001〜10重量%の間で必要に応じて混合していてもよい。

【0012】

また、本発明の効果を有効に発現するためには、98%硫酸相対粘度が2.3以上のポリアミドを使用することが好ましい。98%硫酸相対粘度が2.3よりも小さくては、十分な破断強度を得ることが難しくなる。しかし、硫酸相対粘度を高くしすぎると、破断伸度が低下し、その結果、布帛の引裂強度を下げてしまうばかりでなく、紡糸時の溶融ポリマーの押し出し圧およびその経時上昇速度が高くなり、生産設備への過剰な負荷や口金の交換周期短縮など、生産性が著しく下がることから、98%硫酸相対粘度は4.0以下とするのが好ましい。ここで、98%硫酸相対粘度とは、繊維25gを98%硫酸25mlに溶解し、オストワルド粘度計を用いて25℃で測定した値をいう。

【0013】

本発明におけるポリアミド繊維は、開繊長の最頻値が15〜20mmであることが必要である。15mm未満の場合、織物でイラツキが顕在化する割合が増加し、布帛の品位を低下させ、また、20mmを越えると、高速での製織性が低下し、整経時の毛羽および毛羽による織機停台が増加、緯段が発生する割合が増加し、布帛の品位が低下する。

【0014】

本発明におけるポリアミド繊維は、70mm以上の開繊長比率が2%以下であることが必要である。2%を越えると、高速での製織性が低下し、整経毛羽および毛羽による停台が増加、緯段が発生し、布帛の品位が低下するとともに、非交絡部分と交絡部分の光沢斑が生じ、緯斑の原因となる。70mm以上の開繊長比率は、好ましくは1%以下である。

【0015】

本発明におけるポリアミド繊維は、6〜24mmの開繊長比率が50%以上であることが必要である。50%未満の場合、開繊長の小さい部分や大きい部分が増え、織物でイラツキや高速での製織性低下が発生する頻度が高くなる。6〜24mmの開繊長比率は、好ましくは60%以上である。

【0016】

本発明におけるポリアミド繊維の製造方法は、直接紡糸延伸方法の1工程であることが必要である。この場合、3000m/分以上の速度で巻き取ることが1工程化による労務費、設備費や屑の減少などのコストメリットが活かせ、さらには紡糸した直後の、物性の経時変化のない繊維を延伸できるため均一延伸に対して有利となるため好ましい。高速化に伴う紡糸糸切れによる製糸性悪化のデメリットおよび生産性向上のメリットを考慮した場合、引き取り速度は7000m/分以下が好ましい。

【0017】

本発明におけるポリアミド繊維の製造方法の直接紡糸延伸方法においては、複数の繊維糸条を引き取りローラーと延伸ローラーを用いて延伸する。また、本発明では糸条を引き取りローラーと延伸ローラーの周速度の比により1段で延伸することが好ましい。

【0018】

本発明では引き取りローラー前および最終延伸ローラーからワインダーまでの間の2カ所に流体交絡ノズルを設けて糸条に交絡を施すことが必要である。最終延伸ローラーからワインダーまでの間に他のローラーを介して、最終延伸ローラーとそのローラーの間や、または、そのローラーとワインダーの間で糸条に交絡を施しても良い。

【0019】

特に、最初の交絡付与後の糸条の開繊長の最頻値は29〜100mmであり、巻き取った糸条の開繊長の最頻値は15〜20mmとなるように糸条に交絡を施すことが必要である。最初の交絡付与後の糸条の開繊長の最頻値が100mmよりも大きい場合、巻き取った糸条の開繊長の最頻値を15〜20mmにするために、次の交絡付与時に糸張力を下げ、流体圧力を高くする必要があり、巻き取った糸に毛羽やタルミが生じ、製品品位が大きく低下してしまう。また、29mm未満の場合には糸条の拘束点が多いため、ローラー間での延伸の際に、糸条の長手方向に不均一な力がかかり、得られた糸の強度が低下する。最初の交絡付与後の糸条の開繊長の最頻値は35〜85mmであることが好ましい。

【0020】

最初の交絡付与後の糸条は、最後の交絡を施さない状態で巻き取ることにより得ることができ、これらの糸条の開繊長の最頻値により交絡条件を設定することができる。

【0021】

本発明のポリアミド繊維の延伸方法の一例を、図1にしたがって具体的に説明する。図1は本発明に係る合成繊維の製造工程の一例を示す概略図である。

【0022】

溶融されたポリアミドを口金1から吐出し、口金下保温ゾーン2を通過させた後、チムニー3によって冷却風を吹き当てることにより糸条を室温まで冷却し、給油装置4で給油するとともに集束し、第1流体交絡ノズル装置5で交絡し、引き取りローラー6、延伸ローラー7を通過し、その際引き取りローラー6と延伸ローラー7の周速度の比に従って延伸する。さらに、糸条を延伸ローラー7により熱セットし、第2流体交絡ノズル装置8で交絡しワインダー(巻取装置)9で巻き取る。

【0023】

本発明のポリアミド繊維は、糸条繊度が8〜78デシテックスであることが好ましい。8デシテックス未満の場合は、耐摩耗性が低下するばかりでなく、製糸性、製織性等生産性が低下する。78デシテックスを越えると、本発明技術を適用してもその効果は顕著にはあらわれない。さらに好ましくは、11〜50デシテックスである。

【0024】

また、このポリアミド繊維は、ウースター斑が1.2%以下であることが好ましい。ウースター斑は、糸条繊度変動を示している。1.2%を越えると、織物を染色した後に、糸条の太い部分が濃染となり、筋が発生し外観を損ねるため好ましくない。さらに好ましくは、1.0%以下である。

【0025】

また、このポリアミド繊維の伸度は35〜55%であることが好ましい。35%未満の場合、長繊維の初期引張抵抗が高くなり、ソフト性が低下する。55%を超えると、糸条に未延伸部分が残留し、その部分が染色時に濃染となり、筋が発生し外観を損ねるため好ましくない。さらに好ましくは40〜50%である。さらに、強度が3.0〜7.0cN/dtexであることが好ましい。

【0026】

本発明のポリアミド繊維の単糸繊度は特に限定されるものではないが、単糸1.3デシテックス以下の糸条で、製織性向上の効果が大きく、好ましく採用される。

【0027】

本発明のポリアミド繊維の単糸数は特に限定されるものではないが、単糸数24本以上の糸条で製織性向上の効果が大きく、好ましく採用される。

【0028】

本発明のポリアミド繊維の断面形状は特に限定されるものではなく、例えば,丸断面、偏平断面、レンズ型断面、三葉断面、マルチローバル断面、3〜8ヶの凸部と同数の凹部を有する異形断面、中空断面その他公知の異形断面でもよい。

【0029】

本発明のポリアミド繊維は、公知の方法で製織が施される。例えば、経糸用のポリアミド繊維をクリールに並べて整経をおこないビームに巻き、つづいてビームに巻いたポリアミド繊維を糊付け・乾燥して経糸の準備をおこなう。つづいて経糸を織機のオサに通し、緯糸を打ち込んで織物を仕立てる。織機はシャトル織機、エアジェットルーム織機、ウォータジェットルーム織機、レピア織機、グリッパシャトル織機などの種類があるがいずれの織機で製造しても良い。このうち製織速度の大きなウォータジェットルーム織機で製織する場合に本願発明を採用すると、製織性が大きく向上する。

【0030】

また、緯糸の打ち込み方により、平組織、斜文組織(ツイル)、朱子組織(サテン)などのいくつかの織組織があるが目的に応じていずれをも選ぶことができる。

【0031】

得られた織物は、公知の方法で染色加工が施される。一般的には、精錬、中間セット、染色、仕上げセットを施して仕上げる。染色機には、液流染色機、ジッガー染色機、ビーム染色機、ウインス染色機などの種類があるがいずれの染色機で染色してもよい。

【0032】

染色は、ポリアミド繊維に使用される酸性染料、金属錯塩酸性染料を用いることができ、90℃以上の温度で、30〜90分程度処理することにより行われる。また、濃色の場合は、織物の色落ちを防ぐため、その後、合成タンニン、タンニン/吐酒石などによるフィックス処理を施してもよい。

【0033】

そして、染色後、機能付与を目的とした機能加工を施してもよい。例えば、ダウンジャケット基布の場合は、機能付与として、カレンダー加工、撥水加工を施す。カレンダー加工は片面または両面に施してもよいし、染色加工工程のいかなる段階でも可能であるが、染色加工後に施されることが好ましい。撥水加工は、パラフィン系、フッ素樹脂系、シリコーン系樹脂等の撥水剤を用いて、パッド、コーティング、吸塵、ラミネートなどにより樹脂加工等を施す。

【実施例】

【0034】

以下、実施例により本発明を詳細に説明する。

実施例中の各特性値は次の方法にしたがって求めた。

【0035】

(1)非交絡部分の開繊長分布

ROTHSCHILD社製ENTANGLEMENT TESTER R−2040 を用い、測定速度2.5m/分、トリップテンションレベル1.2cN、トリップ後の次回針刺しまでの糸長0.5m、繰り返し測定回数50回に測定条件を設定し、各水準10本のサンプルを連続測定した。測定糸条への針刺部からトリップテンションレベル(1.2cN)に到達してトリップするまでの糸条長を非交絡部分の開繊長と見なし、得られた500個(50回×10本)のデータを1mm単位毎に分類し非交絡部分の開繊長分布から、下記により求めた。

A.最頻値

得られた500個のデータを1mm単位毎に分類し、最も個数の多い開繊長を最頻値とした。

B.70mm以上の開繊長比率(%)=70mm以上の開繊長の発生回数/500×100

C.6〜24mmの開繊長比率(%)=6〜24mm開繊長の発生回数/500×100

【0036】

(2)製織性

A.整経毛羽

津田駒工業(株)製TW−N整経機を使用して、常法の条件にて整経ビームを作製した。そのとき、春日電機製毛羽検知器にて原糸毛羽をカウントし下記により求めた。

整経毛羽(個/107m)=検知回数/整経クリール仕掛け本数×総整経長/107

B.織機停台回数

津田駒工業(株)製ウォータージェットルームZW303にて、常法の条件にて製織した。そのときの総停台回数を下記により求めた。

総停台回数(回/日・台)=総停台回数/総生産量(m)/1日1台生産量

1日1台生産量(m/日・台)=1440分×(織機回転数/ヨコ密度×2.54/100)×稼働率

C.経糸因停台回数

製織時、経糸切れ、経糸毛羽、経糸掛かり(ヨコ糸が引掛かる)の要因で停台したものを経糸因停台として、下記により求めた。

経糸因停台回数(回/日・台)=経因総停台回数/総生産量(m)/1日1台生産量(m/日・台)

【0037】

(3)毛羽数

東レエンジニアリング(株)MULTI−POINT FRAY COUNTERを使用し、毛羽検知器FHEADを用いて、100000m測定し原糸毛羽をカウントし下記により求めた。1.0個以下を合格とした。

原糸毛羽数(個/107m)=原糸毛羽数×100

【0038】

(4)製品品位

得られた織物を定法により灰色染色し、染色加工反について、毛羽立ち、タテ縞、緯ヒケ、イラツキの品位を「良好」を◎「普通」を○、「やや不良」を△、「不良」を×としての4段階で評価し、「普通」○以上を合格とした。

【0039】

実施例1〜8、比較例1〜8

ポリアミド組成物を、図1の直接紡糸延伸工程により、1つのローラーで4糸条を同時に引取り、延伸熱処理し、44dtex、34フィラメントの4糸条のポリアミド繊維を得た。なお、引取ローラーの周速度は2500m/分、2GDの周速度は4500m/分、2GDの表面温度は165℃であった。

【0040】

図1は本発明に係る合成繊維の製造工程の一例を示す概略図である。

【0041】

第1流体交絡ノズル装置5および第2流体交絡ノズル装置8の交絡圧力を種々変更して、ワインダー(巻取装置)9で巻き取り、その原糸毛羽数、開繊長分布を測定した。さらに、その糸を用いて、サイジング後、整経して、経糸とし、緯糸に同一の糸条を用い、津田駒工業(株)製ウォータージェットルームZW303にて織機回転数750rpm、緯糸長1620mmで平織物を10疋(1000m/疋)製織した際の織機の総停台回数、経糸毛羽停台回数、経糸切れ停台回数を調査して製織性を評価した。結果を表1、2に示した。

【0042】

表1、2より、非交絡部分の開繊長分布、および最初の交絡付与後および巻き取った糸条の開繊長の最頻値を本発明の範囲とすることで、原糸で毛羽発生がなく、かつ織物用途において高速での製編織性が良好で優れた品位の織物を得ることができるポリアミド繊維を得ることが可能であることがわかる。

【0043】

【表1】

【0044】

【表2】

【図面の簡単な説明】

【0045】

【図1】本発明に係る合成繊維の製造工程の一例を示す概略図である。

【符号の説明】

【0046】

1:口金

2:口金下保温ゾーン

3:チムニー

4:給油装置

5:第1交絡装置

6:引き取りローラー

7:延伸ローラー

8:第2交絡装置

9:巻取装置

【特許請求の範囲】

【請求項1】

開繊長の最頻値が15〜20mm、70mm以上の開繊長比率が2%以下、6〜24mmの開繊長比率が50%以上である非交絡部分の開繊長分布を有することを特徴とする織物用ポリアミド繊維。

【請求項2】

紡糸口金から吐出・冷却固化した糸条に給油し、流体交絡ノズルにより糸条に交絡を付与した後ローラーで引き取り、引き続きローラー間で延伸した後最終ローラーからワインダーで巻き取るポリアミド繊維の製造方法において、最初の交絡付与後の糸条の開繊長の最頻値を29〜100mm、巻き取った糸条の開繊長の最頻値を15〜20mmとなるように流体交絡処理条件を制御することを特徴とする織物用ポリアミド繊維の製造方法。

【請求項1】

開繊長の最頻値が15〜20mm、70mm以上の開繊長比率が2%以下、6〜24mmの開繊長比率が50%以上である非交絡部分の開繊長分布を有することを特徴とする織物用ポリアミド繊維。

【請求項2】

紡糸口金から吐出・冷却固化した糸条に給油し、流体交絡ノズルにより糸条に交絡を付与した後ローラーで引き取り、引き続きローラー間で延伸した後最終ローラーからワインダーで巻き取るポリアミド繊維の製造方法において、最初の交絡付与後の糸条の開繊長の最頻値を29〜100mm、巻き取った糸条の開繊長の最頻値を15〜20mmとなるように流体交絡処理条件を制御することを特徴とする織物用ポリアミド繊維の製造方法。

【図1】

【公開番号】特開2006−265743(P2006−265743A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−81371(P2005−81371)

【出願日】平成17年3月22日(2005.3.22)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月22日(2005.3.22)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]