織物

【課題】

織物本来の風合いや伸び特性を有するとともに、目ズレやホツレが生じにくい織物を提供する。

【解決手段】

熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする織物。

織物本来の風合いや伸び特性を有するとともに、目ズレやホツレが生じにくい織物を提供する。

【解決手段】

熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする織物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は織物に関する。詳しくは、目ズレやホツレが生じにくい織物に関するものである。

【背景技術】

【0002】

経糸と緯糸の直線的な組み合わせからなる織物は、その組み合わせ方や、用いる糸条の形状、素材などにより、様々な種類の織物を設計することが可能であり、衣料のみならず、インテリア資材、車両内装材などの分野で幅広く用いられている。かかる織物は、その性質上、経糸や緯糸の一部がずれやすく、本来、等間隔で配されるべき経糸同士あるいは緯糸同士の間隔が、部分的に広くなったり、逆に狭くなったりするという欠点(目ズレ)が生じやすい。加えて、裁断端部から糸が解れてくるという欠点(ホツレ)もある。

【0003】

このような問題に対し、例えば、ポリウレタン樹脂、ポリビニルアルコール樹脂などの繊維加工剤を付与して織目を固定する方法が古くから行われてきた。しかしながら、風合いが硬くなるため、用途によっては、受け入れがたいものであった。

【0004】

織組織の改良により、目ズレやホツレを防止しようとする試みも提案されている。例えば、特許文献1には、絡み織組織の織物を、特定の糸条(例えば、毛羽や膨らみにより目ズレを抑制する効果のある糸条)を用いて、特定の糸密度で構成することにより、目ズレを防止した織物が記載されている。また、特許文献2には、同じく絡み織物のカバーファクターを特定の範囲とすることにより、目ズレを防止した織物が記載されている。しかしながら、これらの技術は、織組織が限定されるため、汎用性に欠けるものであった。

【0005】

熱融着繊維の使用により、目ズレやホツレを防止しようとする試みも多数提案されている。例えば、特許文献3には、特定のポリマーを熱接着性成分とする繊維を混繊してなる混繊糸を少なくとも一部に用いて織編物となし、該織編物を、前記ポリマーの融点よりも10℃以上高く、且つ、他の繊維の融点よりも低い温度で熱処理することにより、目ズレやホツレを防止することができることが記載されている。また、特許文献4には、高融点ポリエステルを芯部に、低融点ポリエステルを鞘部に配してなる芯鞘型複合繊維と、高融点ポリエステル繊維とを混紡して得られる紡績糸を少なくとも一部に用いて布帛(織物を含む)となし、該布帛を、芯鞘型複合繊維の鞘部に配した低融点ポリエステルのみが溶融する温度で熱処理することにより、ホツレを防止することができることが記載されている。しかしながら、このようにして得られる布帛は、布帛全体にわたって熱融着繊維の全てが融着することにより、糸条同士の自由度が完全に失われ、風合いが硬くなったり、伸び特性が低下したりするという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平08−144152号公報

【特許文献2】特開2005−105455号公報

【特許文献3】特開平04−100946号公報

【特許文献4】特開平05−321035号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる現状に鑑みてなされたもので、織物本来の風合いや伸び特性を有するとともに、目ズレやホツレが生じにくい織物を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする織物である。

前記織物において、経方向および緯方向に隣り合う融着部と融着部の間隔は、0.5〜12mmであることが好ましい。

また、1本の熱融着糸に占める融着部分の長さの割合は、8〜95%であることが好ましい。

また、融着部1個当たりの面積は、3mm2以下であることが好ましい。

また、織物に占める熱融着糸のカバーファクターは、75〜2000であることが好ましい。

また、融着部は、エンボス加工により形成されていることが好ましい。

本発明の織物は、車両内装材として好ましく用いられる。

【発明の効果】

【0009】

本発明によれば、織物本来の風合いや伸び特性を損なうことなく、目ズレやホツレの発生を防止する機能を備えた織物を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施例1の織物における熱融着糸の配列を示す図面である。

【図2】実施例1の織物の組織を示す図面である。

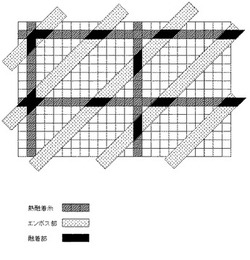

【図3】実施例1の熱融着処理に用いたエンボスロールの凹凸模様を示す図面である。

【図4】実施例1の織物に形成された融着部の位置を説明する図面である。

【図5】目ズレ評価に供される試験片を説明する図面である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態について、詳細に説明する。

本発明の織物は、熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする。

【0012】

本発明において熱融着糸とは、熱融着繊維を含んでなる糸条をいい、熱融着繊維とは、通常の繊維の融点や分解点よりも低い融点を有する樹脂を熱融着成分として含んでなる繊維をいう。これらは、熱を加えることにより溶融し、溶融した部分が自らや他の繊維あるいは糸条と融着するという、バインダーのような働きをする。

【0013】

熱融着繊維は、熱融着成分のみからなる単成分繊維であってもよいし、熱融着成分と繊維形成成分とが組み合わされてなる複合繊維であってもよい。熱融着繊維が複合繊維であると、繊維自体の機械的特性、およびこれを含んでなる糸条や織物の機械的特性を保持する上で有利である。このとき、熱融着成分の融点は、繊維形成成分の融点よりも50℃以上低いことが好ましい。融点の差が50℃に満たないと、繊維形成成分を劣化させることなく熱融着成分のみを確実に溶融し、熱融着性を発揮させることが困難な虞がある。例えば、繊維形成成分がポリエステル(本明細書において「ポリエステル」という場合、断りのない限りレギュラーポリエステル(ポリエチレンテレフタレート)をいうものとする、融点:260℃)である場合、これと組み合わせる熱融着成分としては、融点が好ましくは130〜210℃、より好ましくは150〜200℃の範囲にある樹脂を選択する。ここで、融点の下限値を設定するのは、染色や乾燥などの工程で、熱融着繊維が溶融する虞があるからである。繊維形成成分(高融点樹脂)/熱融着成分(低融点樹脂)の組み合わせとしては、例えば、ポリエステル/共重合ポリエステル(低融点ポリエステル)、ポリエステル/ナイロン、ポリエステル/ポリエチレン、ポリエステル/ポリプロピレン、ポリエステル/エチレン−プロピレン共重合体、ポリエステル/エチレン−酢酸ビニル系共重合体、ポリプロピレン/ポリエチレン、ポリプロピレン/エチレン−プロピレン共重合体、共重合ポリエステル/エチレン−酢酸ビニル系共重合体などを挙げることができる。これらは、その目的や具体的用途に応じて適宜選択される。例えば、車両内装材用織物の場合には、強度の点から、ポリエステル/共重合ポリエステルの組み合わせが好ましい。

【0014】

複合繊維に占める熱融着成分の割合は、熱融着性の点から、10〜90重量%であることが好ましく、20〜80重量%であることがより好ましく、40〜60重量%であることがさらに好ましい。

【0015】

複合繊維の形態は、熱融着成分が繊維表面の少なくとも一部に露出するように配される限り特に限定されるものでなく、例えば、芯鞘型、サイドバイサイド型、海島型、多層貼合型、放射状貼合型などを挙げることができる。なかでも、熱融着成分を繊維表面の全部に露出させることが可能で、熱融着性を有効に利用することができるという点で、芯鞘型が好ましい。

【0016】

熱融着繊維は、その目的や具体的用途に応じて、長繊維、短繊維のいずれであってもよい。また、断面形状も特に限定されるものではなく、通常の丸型であっても、扁平型、楕円型、三角形、中空型、Y型、T型、U型などの異型であってもよい。

【0017】

現在市販されている熱融着繊維の繊度(単糸繊度)は2〜33dtexの範囲にあり、本発明においてはそのいずれも用いることができる。また、今後、繊度が前記範囲外の熱融着繊維が上市された場合も、本発明の効果を損なわない限り用いることができる。

【0018】

本発明に用いられる熱融着糸は、前記熱融着繊維を含んでなる。熱融着糸を構成する繊維の全てが熱融着繊維であってもよいし、通常の繊維(以下、「非熱融着繊維」という場合がある)と混繊、混紡などにより組み合わされていてもよい。非熱融着繊維については、後述する非熱融着糸を構成する繊維に同じである。

【0019】

熱融着糸に占める熱融着繊維の割合は、紡糸の作業性および熱融着性の点から、10重量%以上であることが好ましく、20〜80重量%であることがより好ましく、40〜60重量%であることがさらに好ましい。

【0020】

熱融着糸は、その目的や具体的用途に応じて、フィラメント糸(長繊維糸)、紡績糸(短繊維糸)のいずれであってもよい。さらに、フィラメント糸は、必要に応じて撚りをかけてもよいし、仮撚加工や流体撹乱処理などにより、捲縮性や伸縮性、嵩高性を付与してもよい。

【0021】

熱融着糸の繊度(総繊度)は、織糸として製織可能な通常の繊度(15〜3000dtex)のものを用いることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、熱融着糸の繊度は20〜2000dtexであることが好ましく、50〜600dtexであることがより好ましい。繊度が20dtexに満たないと、熱融着糸とともに用いられ得る非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。繊度が2000dtexを超えると、車両内装材用織物として風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0022】

熱融着糸は、さらに、非熱融着糸と引き揃え、交撚などにより組み合わせて用いることができる。このとき、組み合わせた糸(複合糸)に占める熱融着糸の割合は、16重量%以上であることが好ましく、66重量%以上であることがより好ましい。熱融着糸の割合が下限値に満たないと、熱融着糸と非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。

【0023】

本発明の織物は、前記熱融着糸を含んでなる。織物を構成する糸条の全てが熱融着糸であってもよいし、非熱融着糸との交織織物であってもよい。

【0024】

織組織は特に限定されるものでなく、例えば、三元組織である平織、斜紋織、朱子織;これら三元組織の変化組織;はち巣織、ハック織、模しゃ織、なし地織などの特別組織;さらにこれらを2種以上組み合わせた混合組織などを挙げることができる。なかでも、任意の場所に熱融着糸を配置することができ、熱融着性の調節が容易であるという点から、平織またはその変化組織、斜紋織、朱子織であることが好ましく、平織またはその変化組織であることがより好ましい。

【0025】

密度は、製織可能な通常の密度(経糸:10〜300本/2.54cm、緯糸:10〜200本/2.54cm)であることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、経糸密度が30〜300本/2.54cm、緯糸密度が20〜200本/2.54cmであることが好ましく、経糸密度が40〜200本/2.54cm、緯糸密度が30〜180本/2.54cmであることがより好ましい。密度が下限値に満たないと、車両内装材用織物として強度が低下する虞がある。密度が上限値を超えると、織物として製織できなったり、コストが高くなったりする虞がある。

【0026】

本発明において非熱融着糸とは、非熱融着繊維のみからなる、いわゆる通常の糸条をいう。かかる非熱融着繊維としては、熱融着繊維に含まれる熱融着成分の融点よりも高い融点または分解点を有する繊維である限り特に限定されるものでなく、例えば、天然繊維、再生繊維、半合成繊維、合成繊維などを挙げることができ、その目的や具体的用途に応じて適宜選択すればよい。例えば、車両内装材用織物の場合には、強度や耐熱性、耐光性などの点から、合成繊維が好ましく、ポリエステル繊維がより好ましい。

【0027】

非熱融着繊維は、その目的や具体的用途に応じて、長繊維、短繊維のいずれであってもよい。また、断面形状も特に限定されるものではなく、通常の丸型であっても、扁平型、楕円型、三角形、中空型、Y型、T型、U型などの異型であってもよい。

【0028】

非熱融着繊維の繊度(単糸繊度)は、通常の繊度(0.1〜15detx)のものを用いることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、非熱融着繊維の繊度は0.3〜10dtexであることが好ましく、0.3〜5dtexであることがより好ましい。繊度が0.3dtexに満たないと、車両内装材用織物として強度が低下する虞がある。繊度が10dtexを超えると、車両内装材用織物として風合いが硬くなる虞がある。

【0029】

非熱融着糸は、その目的や具体的用途に応じて、フィラメント糸(長繊維糸)、紡績糸(短繊維糸)のいずれであってもよい。さらに、フィラメント糸は、必要に応じて撚りをかけてもよいし、仮撚加工や流体撹乱処理などにより、捲縮性や伸縮性、嵩高性を付与してもよい。

【0030】

非熱融着糸の繊度(総繊度)は、織糸として製織可能な通常の繊度(50〜5000dtex)のものを用いることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、非熱融着糸の繊度は75〜3000dtexであることが好ましく、100〜2000dtexであることがより好ましい。繊度が75dtexに満たないと、織物の厚みが薄くなり、車両内装材用織物としてボリューム感に欠ける虞がある。繊度が3000dtexを超えると、車両内装材用織物として風合いが硬くなったり、織物の密度が粗くなる結果、車両内装材用織物として強度が低下したりする虞がある。

【0031】

本発明の織物は、前記非熱融着糸を、任意成分として含んでなることができる。このとき、必須成分である熱融着糸が織物に占める割合は、1.3重量%以上であることが好ましく、1.3〜13重量%であることがより好ましい。熱融着糸の割合が下限値に満たないと、熱融着糸と非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。

【0032】

織物の糸配列における熱融着糸のピッチは、経糸、緯糸ともに5mm以下であることが好ましく、0.5mm以下であることがより好ましい。熱融着糸のピッチが上限値を超えると、熱融着糸と非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。

【0033】

織物に占める熱融着糸のカバーファクター(CF)は、75〜2000であることが好ましく、特に、車両内装材用織物の場合には、75〜1300であることがより好ましい。カバーファクターが下限値に満たないと、目ズレやホツレが生じる虞がある。カバーファクターが上限値を超えると、織物の風合いが硬くなる虞がある。

本発明において熱融着糸のカバーファクター(CF)は、以下の式によって算出される。

CF=D11/2×M1+D21/2×M2

D1 : 経糸の熱融着糸の繊度(dtex)

D2 : 緯糸の熱融着糸の繊度(dtex)

M1 : 経糸の熱融着糸の密度(本/2.54cm)

M2 : 緯糸の熱融着糸の密度(本/2.54cm)

【0034】

本発明の織物は、熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする。融着部において、熱融着糸が、隣接および/または交差する非熱融着糸および/または熱融着糸と融着することにより、目ズレやホツレの発生を防止することができる。また、融着部が断続的であることにより、織物本来の風合いや伸び特性を損なうことがない。なお、融着部は、織物の両面に多数形成されるが、個々の融着部については、織物の一方の面の表層から中央部付近を融着していればよく、必ずしも他方の面にまで達している必要はない。

【0035】

融着部1個当たりの面積は、3mm2以下であることが好ましく、特に、車両内装材用織物の場合には、2mm2以下であることがより好ましく、1mm2以下であることがさらに好ましい。面積が上限値を超えると、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0036】

経方向および緯方向に隣り合う融着部と融着部の間隔は、ともに0.5〜12mmであることが好ましく、特に、車両内装材用織物の場合には、0.5〜6mmであることがより好ましく、0.7〜3mmであることがさらに好ましい。間隔が下限値に満たないと、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。間隔が上限値を超えると、ホツレが生じる虞がある。

【0037】

1本の熱融着糸に占める融着部分の長さの割合は、経糸、緯糸ともに8〜95%であることが好ましく、特に、車両内装材用織物の場合には、10〜90%であることがより好ましく、15〜75%であることがさらに好ましい。この割合が下限値に満たないと、目ズレやホツレが生じる虞がある。この割合が上限値を超えると、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0038】

本発明の織物は、例えば、以下の方法により製造することができる。まず、前記のような織物を常法により製織する。次いで、熱融着処理を施すことにより、断続的な融着部を形成させる。熱融着処理としては、例えば、少なくとも一方が凹凸模様を有し且つ加熱された、一対の押型(エンボス型)の間に織物を通して、熱融着糸の一部を溶融させる方法、いわゆるエンボス加工、を好ましく挙げることができる。

【0039】

かかる熱融着処理には、従来のエンボス装置を制限なく用いることができる。エンボス型は、ロール状のもの(エンボスロール)であっても、平板状のもの(エンボス板)であってもよい。さらに、互いの凹凸模様が対向部において重なり合うように製造されたもの(雄型と雌型)であっても、一方が凹凸模様を有し、他方は平坦面を有するものであってもよい。なかでも、連続加工性に優れ、且つ、織物の風合いを損なわないという点で、凹凸模様を有するロールと平坦面を有するロールとを備えるエンボス装置が好ましい。

【0040】

凹凸模様の形状は特に限定されるものでなく、例えば、点、直線、曲線、点線、円、楕円、三角形、四角形、多角形などを挙げることができ、2種以上組み合わせた模様であってもよい。このように、エンボス装置の凹凸模様は連続的な模様であっても構わないが、織物における熱融着糸の配置との関係で、融着部が断続的に形成されるよう、適宜選択する必要がある。

【0041】

凹凸模様を有する側のロールまたは平板の加熱温度(すなわち、加熱押圧時の織物の熱処理温度に相当する)は、熱融着糸に含まれる熱融着成分の融点よりも0〜30℃高い温度であることが好ましく、10〜20℃高い温度であることがより好ましい。加熱温度が下限値に満たないと、融着が不十分となり、目ズレやホツレが生じる虞がある。加熱温度が上限値を超えると、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0042】

平坦面を有する側のロールまたは平板(双方が凹凸模様を有する場合にはその一方)は、必ずしも加熱を要さないが、熱融着糸に含まれる熱融着成分の融点に満たない温度に加熱されていてもよい。このように、対をなす一方のエンボス型の温度を低く設定することで、融着部以外の熱伝導を抑えることができ、織物本来の風合いや伸び特性を損なうことなく、融着部の形成が可能となる。

【0043】

熱融着処理時の処理速度は、1〜6m/分であることが好ましく、2〜4m/分であることがより好ましい。処理速度が下限値に満たないと、押圧時間が長くなる結果、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。処理速度が上限値を超えると、押圧時間が短くなる結果、融着が不十分となり、目ズレやホツレが生じる虞がある。

【0044】

押圧時の圧力や、織物の導入張力などの諸条件については、適宜設定すればよい。

【0045】

かくして、織物本来の風合いや伸び特性を損なうことなく、目ズレやホツレの発生を防止する機能を備えた織物を得ることができる。

【0046】

なお、熱融着処理の前後に、必要に応じて、精練、染色、起毛などを施してもよい。熱融着処理は、意匠性を重視する場合には精練前に、製造コストを重視する場合には起毛後に行うことが好ましい。

【実施例】

【0047】

以下、実施例により本発明をさらに詳しく説明するが、本発明は以下の実施例に限定されるものではない。また、各評価項目は、以下の方法に従った。

【0048】

[目ズレ]

幅50mm、長さ150mmの試験片を、経方向および緯方向からそれぞれ3枚ずつ採取し、図5の実線で示す位置をカットする。

これを、引張試験機を用いて、つかみ間隔70mm、速度200mm/分の条件で引張り、試験片中央部の7mm幅の糸抜け時または糸切れ時の最大荷重を求める。

最大荷重が40N以上を合格とする。40Nに満たない荷重で糸抜けや糸切れを生じる織物は、目ズレを起こしやすい。

【0049】

[ホツレ]

200mm四方の試験片を採取し、試験片の外側の短い糸(試験片の辺の長さに満たない糸)を取り除く。次いで、一番外側の経糸の位置に合わせて、該経糸が試験片の辺となるように緯糸をカットする。次いで、針を用いて一番外側の経糸を引き出し、その位置に印を付ける。

試験片の経糸を引き出した辺が下になるように、試験片の上部を取り付け冶具に固定し、引き出した経糸に3gの錘を取り付け、30秒間後のホツレ量を測定する。

緯糸についても同様に測定を行う。

経糸、緯糸ともにホツレ量が5mm以下を合格とする。

【0050】

[風合い]

JIS L−1096 8.19.1 A法(45°カンチレバー法)に従って、剛軟度を測定する。

100mm未満を合格とする。

【0051】

[伸び特性]

JIS L−1096 8.14.1 B法(定荷重法)に準じて、幅80mm、長さ250mmの試験片について、引張試験機を用いて、つかみ間隔160mm、標線距離100mm、荷重10kg・fの条件で10分間放置し、伸長率を測定する。

伸長率が5%以上を合格とする。

【0052】

また、以下の実施例で用いた糸条の詳細は、以下の通りである。

[糸条]

糸条A:167dtex/144fのポリエステルマルチフィラメント仮撚加工糸の双糸

糸条B:84dtex/24fの熱融着マルチフィラメント糸(芯部にレギュラーポリエステル(融点:260℃)を、鞘部に低融点ポリエステル(融点:190℃)を配してなる芯鞘型熱融着複合繊維)

糸条C:84dtex/36fのポリエステルマルチフィラメント糸

【0053】

[実施例1]

経糸に、糸条A、B、Cを用い、配列をABAACAACAACAとする。

緯糸に、糸条A、B、Cを用い、配列をABACACACとする。

ここで、融着部形成の説明のために、織物における熱融着糸Bの配列を、図1に示す(斜線部分が熱融着糸B)。

【0054】

前記配列で、図2に示す組織図に従って製織した後、130℃で40分間染色した。得られた織物の経糸密度は159本/2.54cm、緯糸密度は96本/2.54cm、熱融着糸の割合は2.6重量%、経糸における熱融着糸のピッチは1.9mm、緯糸における熱融着糸のピッチは2.1mm、熱融着糸のカバーファクターは233であった。

【0055】

得られた織物に、図3に示す斜線状の凹凸模様(切り込み模様部分が凸部)を有するロール(200℃に加熱)と、平坦面を有するロール(加熱なし)とを備えるエンボス装置を用い、圧力40kgf/cm2、処理速度2m/分の条件で熱融着処理を施した。ここで、凹凸模様を有するロールの凸部の高さは0.5mm、凸部の幅(図3のa)は0.5mm、凸部と凸部の間隔(図3のb)は0.5mm、凸部の経方向の寸法(図3のc)は0.7mm、凸部の緯方向の寸法(図3のd)は0.7mm、凸部と凸部の経方向の間隔(図3のe)は0.7mm、凸部と凸部の緯方向の間隔(図3のf)は0.7mmであった。

なお、図3は模式図であって、実際の寸法比とは異なる。

【0056】

図4は、図1と図3を重ねて示したものである。熱融着処理により、凸部に押圧された部分の熱融着糸、すなわち、図4において斜線部分と切り込み模様部分が重なった部分(黒く塗りつぶした部分)の熱融着糸が溶融し、断続的な融着部が形成される。

【0057】

かくして得られた実施例1の織物において、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は4.2mm、緯方向に隣り合う融着部と融着部の間隔は5.7mm、経糸における熱融着糸1本に占める融着部分の長さの割合は50%、緯糸における熱融着糸1本に占める融着部分の長さの割合は50%であった。

【0058】

[実施例2]

経糸に、糸条A、Bを用い、配列をABAとする。

緯糸に、糸条A、Bを用い、配列をABとする。

【0059】

前記配列で、図2に示す組織図に従って製織した後、130℃で40分間染色した。得られた織物の経糸密度は159本/2.54cm、緯糸密度は96本/2.54cm、熱融着糸の割合は12.5重量%、経糸における熱融着糸のピッチは0.5mm、緯糸における熱融着糸のピッチは0.5mm、熱融着糸のカバーファクターは925であった。

【0060】

これ以降は、実施例1と同様に熱融着処理を施し、実施例2の織物を得た。

【0061】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は1.5mm、緯方向に隣り合う融着部と融着部の間隔は1.5mm、経糸における熱融着糸1本に占める融着部分の長さの割合は50%、緯糸における熱融着糸1本に占める融着部分の長さの割合は50%であった。

【0062】

[実施例3]

経糸に、糸条A、B、Cを用い、配列をABAACAACAACAACAACAACAACAとする。

緯糸に、糸条A、B、Cを用い、配列をABACACACACACACACとする。

【0063】

前記配列で、図2に示す組織図に従って製織した後、130℃で40分間染色した。得られた織物の経糸密度は159本/2.54cm、緯糸密度は96本/2.54cm、熱融着糸の割合は1.3重量%、経糸における熱融着糸のピッチは3.8mm、緯糸における熱融着糸のピッチは4.2mm、熱融着糸のカバーファクターは115であった。

【0064】

これ以降は、実施例1と同様に熱融着処理を施し、実施例3の織物を得た。

【0065】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は4.2mm、緯方向に隣り合う融着部と融着部の間隔は11.4mm、経糸における熱融着糸1本に占める融着部分の長さの割合は50%、緯糸における熱融着糸1本に占める融着部分の長さの割合は50%であった。

【0066】

[実施例4]

実施例2と同様に製織、染色して得られた織物に、斜線状の凹凸模様を有するロール(200℃に加熱)と、平坦面を有するロール(加熱なし)とを備えるエンボス装置を用い、圧力40kgf/cm2、処理速度2m/分の条件で熱融着処理を施し、実施例4の織物を得た。ここで、凹凸模様を有するロールの凸部の高さは0.5mm、凸部の幅は0.5mm、凸部と凸部の間隔は3.2mm、凸部の経方向の寸法は0.7mm、凸部の緯方向の寸法は0.7mm、凸部と凸部の経方向の間隔は4.5mm、凸部と凸部の緯方向の間隔は4.5mmであった。

【0067】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は5.0mm、緯方向に隣り合う融着部と融着部の間隔は5.0mm、経糸における熱融着糸1本に占める融着部分の長さの割合は14%、緯糸における熱融着糸1本に占める融着部分の長さの割合は14%であった。

【0068】

[実施例5]

実施例2と同様に製織、染色して得られた織物に、斜線状の凹凸模様を有するロール(200℃に加熱)と、平坦面を有するロール(加熱なし)とを備えるエンボス装置を用い、圧力40kgf/cm2、処理速度2m/分の条件で熱融着処理を施し、実施例5の織物を得た。ここで、凹凸模様を有するロールの凸部の高さは0.5mm、凸部の幅は3.2mm、凸部と凸部の間隔は0.5mm、凸部の経方向の寸法は4.5mm、凸部の緯方向の寸法は4.5mm、凸部と凸部の経方向の間隔は0.7mm、凸部と凸部の緯方向の間隔は0.7mmであった。

【0069】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は2.2mm2、経方向に隣り合う融着部と融着部の間隔は1.5mm、緯方向に隣り合う融着部と融着部の間隔は1.5mm、経糸における熱融着糸1本に占める融着部分の長さの割合は86%、緯糸における熱融着糸1本に占める融着部分の長さの割合は86%であった。

【0070】

[比較例1]

実施例2と同様に製織、染色して得られた織物を、ヒートセッターを用い、熱処理温度200℃、処理速度3m/分の条件で熱融着処理を施し、比較例1の織物を得た。

織物には熱融着糸に沿って連続的な融着部が形成されていた。

【0071】

得られた織物について、評価した結果を表1に示す。

【0072】

【表1】

【技術分野】

【0001】

本発明は織物に関する。詳しくは、目ズレやホツレが生じにくい織物に関するものである。

【背景技術】

【0002】

経糸と緯糸の直線的な組み合わせからなる織物は、その組み合わせ方や、用いる糸条の形状、素材などにより、様々な種類の織物を設計することが可能であり、衣料のみならず、インテリア資材、車両内装材などの分野で幅広く用いられている。かかる織物は、その性質上、経糸や緯糸の一部がずれやすく、本来、等間隔で配されるべき経糸同士あるいは緯糸同士の間隔が、部分的に広くなったり、逆に狭くなったりするという欠点(目ズレ)が生じやすい。加えて、裁断端部から糸が解れてくるという欠点(ホツレ)もある。

【0003】

このような問題に対し、例えば、ポリウレタン樹脂、ポリビニルアルコール樹脂などの繊維加工剤を付与して織目を固定する方法が古くから行われてきた。しかしながら、風合いが硬くなるため、用途によっては、受け入れがたいものであった。

【0004】

織組織の改良により、目ズレやホツレを防止しようとする試みも提案されている。例えば、特許文献1には、絡み織組織の織物を、特定の糸条(例えば、毛羽や膨らみにより目ズレを抑制する効果のある糸条)を用いて、特定の糸密度で構成することにより、目ズレを防止した織物が記載されている。また、特許文献2には、同じく絡み織物のカバーファクターを特定の範囲とすることにより、目ズレを防止した織物が記載されている。しかしながら、これらの技術は、織組織が限定されるため、汎用性に欠けるものであった。

【0005】

熱融着繊維の使用により、目ズレやホツレを防止しようとする試みも多数提案されている。例えば、特許文献3には、特定のポリマーを熱接着性成分とする繊維を混繊してなる混繊糸を少なくとも一部に用いて織編物となし、該織編物を、前記ポリマーの融点よりも10℃以上高く、且つ、他の繊維の融点よりも低い温度で熱処理することにより、目ズレやホツレを防止することができることが記載されている。また、特許文献4には、高融点ポリエステルを芯部に、低融点ポリエステルを鞘部に配してなる芯鞘型複合繊維と、高融点ポリエステル繊維とを混紡して得られる紡績糸を少なくとも一部に用いて布帛(織物を含む)となし、該布帛を、芯鞘型複合繊維の鞘部に配した低融点ポリエステルのみが溶融する温度で熱処理することにより、ホツレを防止することができることが記載されている。しかしながら、このようにして得られる布帛は、布帛全体にわたって熱融着繊維の全てが融着することにより、糸条同士の自由度が完全に失われ、風合いが硬くなったり、伸び特性が低下したりするという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平08−144152号公報

【特許文献2】特開2005−105455号公報

【特許文献3】特開平04−100946号公報

【特許文献4】特開平05−321035号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる現状に鑑みてなされたもので、織物本来の風合いや伸び特性を有するとともに、目ズレやホツレが生じにくい織物を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする織物である。

前記織物において、経方向および緯方向に隣り合う融着部と融着部の間隔は、0.5〜12mmであることが好ましい。

また、1本の熱融着糸に占める融着部分の長さの割合は、8〜95%であることが好ましい。

また、融着部1個当たりの面積は、3mm2以下であることが好ましい。

また、織物に占める熱融着糸のカバーファクターは、75〜2000であることが好ましい。

また、融着部は、エンボス加工により形成されていることが好ましい。

本発明の織物は、車両内装材として好ましく用いられる。

【発明の効果】

【0009】

本発明によれば、織物本来の風合いや伸び特性を損なうことなく、目ズレやホツレの発生を防止する機能を備えた織物を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施例1の織物における熱融着糸の配列を示す図面である。

【図2】実施例1の織物の組織を示す図面である。

【図3】実施例1の熱融着処理に用いたエンボスロールの凹凸模様を示す図面である。

【図4】実施例1の織物に形成された融着部の位置を説明する図面である。

【図5】目ズレ評価に供される試験片を説明する図面である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態について、詳細に説明する。

本発明の織物は、熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする。

【0012】

本発明において熱融着糸とは、熱融着繊維を含んでなる糸条をいい、熱融着繊維とは、通常の繊維の融点や分解点よりも低い融点を有する樹脂を熱融着成分として含んでなる繊維をいう。これらは、熱を加えることにより溶融し、溶融した部分が自らや他の繊維あるいは糸条と融着するという、バインダーのような働きをする。

【0013】

熱融着繊維は、熱融着成分のみからなる単成分繊維であってもよいし、熱融着成分と繊維形成成分とが組み合わされてなる複合繊維であってもよい。熱融着繊維が複合繊維であると、繊維自体の機械的特性、およびこれを含んでなる糸条や織物の機械的特性を保持する上で有利である。このとき、熱融着成分の融点は、繊維形成成分の融点よりも50℃以上低いことが好ましい。融点の差が50℃に満たないと、繊維形成成分を劣化させることなく熱融着成分のみを確実に溶融し、熱融着性を発揮させることが困難な虞がある。例えば、繊維形成成分がポリエステル(本明細書において「ポリエステル」という場合、断りのない限りレギュラーポリエステル(ポリエチレンテレフタレート)をいうものとする、融点:260℃)である場合、これと組み合わせる熱融着成分としては、融点が好ましくは130〜210℃、より好ましくは150〜200℃の範囲にある樹脂を選択する。ここで、融点の下限値を設定するのは、染色や乾燥などの工程で、熱融着繊維が溶融する虞があるからである。繊維形成成分(高融点樹脂)/熱融着成分(低融点樹脂)の組み合わせとしては、例えば、ポリエステル/共重合ポリエステル(低融点ポリエステル)、ポリエステル/ナイロン、ポリエステル/ポリエチレン、ポリエステル/ポリプロピレン、ポリエステル/エチレン−プロピレン共重合体、ポリエステル/エチレン−酢酸ビニル系共重合体、ポリプロピレン/ポリエチレン、ポリプロピレン/エチレン−プロピレン共重合体、共重合ポリエステル/エチレン−酢酸ビニル系共重合体などを挙げることができる。これらは、その目的や具体的用途に応じて適宜選択される。例えば、車両内装材用織物の場合には、強度の点から、ポリエステル/共重合ポリエステルの組み合わせが好ましい。

【0014】

複合繊維に占める熱融着成分の割合は、熱融着性の点から、10〜90重量%であることが好ましく、20〜80重量%であることがより好ましく、40〜60重量%であることがさらに好ましい。

【0015】

複合繊維の形態は、熱融着成分が繊維表面の少なくとも一部に露出するように配される限り特に限定されるものでなく、例えば、芯鞘型、サイドバイサイド型、海島型、多層貼合型、放射状貼合型などを挙げることができる。なかでも、熱融着成分を繊維表面の全部に露出させることが可能で、熱融着性を有効に利用することができるという点で、芯鞘型が好ましい。

【0016】

熱融着繊維は、その目的や具体的用途に応じて、長繊維、短繊維のいずれであってもよい。また、断面形状も特に限定されるものではなく、通常の丸型であっても、扁平型、楕円型、三角形、中空型、Y型、T型、U型などの異型であってもよい。

【0017】

現在市販されている熱融着繊維の繊度(単糸繊度)は2〜33dtexの範囲にあり、本発明においてはそのいずれも用いることができる。また、今後、繊度が前記範囲外の熱融着繊維が上市された場合も、本発明の効果を損なわない限り用いることができる。

【0018】

本発明に用いられる熱融着糸は、前記熱融着繊維を含んでなる。熱融着糸を構成する繊維の全てが熱融着繊維であってもよいし、通常の繊維(以下、「非熱融着繊維」という場合がある)と混繊、混紡などにより組み合わされていてもよい。非熱融着繊維については、後述する非熱融着糸を構成する繊維に同じである。

【0019】

熱融着糸に占める熱融着繊維の割合は、紡糸の作業性および熱融着性の点から、10重量%以上であることが好ましく、20〜80重量%であることがより好ましく、40〜60重量%であることがさらに好ましい。

【0020】

熱融着糸は、その目的や具体的用途に応じて、フィラメント糸(長繊維糸)、紡績糸(短繊維糸)のいずれであってもよい。さらに、フィラメント糸は、必要に応じて撚りをかけてもよいし、仮撚加工や流体撹乱処理などにより、捲縮性や伸縮性、嵩高性を付与してもよい。

【0021】

熱融着糸の繊度(総繊度)は、織糸として製織可能な通常の繊度(15〜3000dtex)のものを用いることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、熱融着糸の繊度は20〜2000dtexであることが好ましく、50〜600dtexであることがより好ましい。繊度が20dtexに満たないと、熱融着糸とともに用いられ得る非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。繊度が2000dtexを超えると、車両内装材用織物として風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0022】

熱融着糸は、さらに、非熱融着糸と引き揃え、交撚などにより組み合わせて用いることができる。このとき、組み合わせた糸(複合糸)に占める熱融着糸の割合は、16重量%以上であることが好ましく、66重量%以上であることがより好ましい。熱融着糸の割合が下限値に満たないと、熱融着糸と非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。

【0023】

本発明の織物は、前記熱融着糸を含んでなる。織物を構成する糸条の全てが熱融着糸であってもよいし、非熱融着糸との交織織物であってもよい。

【0024】

織組織は特に限定されるものでなく、例えば、三元組織である平織、斜紋織、朱子織;これら三元組織の変化組織;はち巣織、ハック織、模しゃ織、なし地織などの特別組織;さらにこれらを2種以上組み合わせた混合組織などを挙げることができる。なかでも、任意の場所に熱融着糸を配置することができ、熱融着性の調節が容易であるという点から、平織またはその変化組織、斜紋織、朱子織であることが好ましく、平織またはその変化組織であることがより好ましい。

【0025】

密度は、製織可能な通常の密度(経糸:10〜300本/2.54cm、緯糸:10〜200本/2.54cm)であることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、経糸密度が30〜300本/2.54cm、緯糸密度が20〜200本/2.54cmであることが好ましく、経糸密度が40〜200本/2.54cm、緯糸密度が30〜180本/2.54cmであることがより好ましい。密度が下限値に満たないと、車両内装材用織物として強度が低下する虞がある。密度が上限値を超えると、織物として製織できなったり、コストが高くなったりする虞がある。

【0026】

本発明において非熱融着糸とは、非熱融着繊維のみからなる、いわゆる通常の糸条をいう。かかる非熱融着繊維としては、熱融着繊維に含まれる熱融着成分の融点よりも高い融点または分解点を有する繊維である限り特に限定されるものでなく、例えば、天然繊維、再生繊維、半合成繊維、合成繊維などを挙げることができ、その目的や具体的用途に応じて適宜選択すればよい。例えば、車両内装材用織物の場合には、強度や耐熱性、耐光性などの点から、合成繊維が好ましく、ポリエステル繊維がより好ましい。

【0027】

非熱融着繊維は、その目的や具体的用途に応じて、長繊維、短繊維のいずれであってもよい。また、断面形状も特に限定されるものではなく、通常の丸型であっても、扁平型、楕円型、三角形、中空型、Y型、T型、U型などの異型であってもよい。

【0028】

非熱融着繊維の繊度(単糸繊度)は、通常の繊度(0.1〜15detx)のものを用いることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、非熱融着繊維の繊度は0.3〜10dtexであることが好ましく、0.3〜5dtexであることがより好ましい。繊度が0.3dtexに満たないと、車両内装材用織物として強度が低下する虞がある。繊度が10dtexを超えると、車両内装材用織物として風合いが硬くなる虞がある。

【0029】

非熱融着糸は、その目的や具体的用途に応じて、フィラメント糸(長繊維糸)、紡績糸(短繊維糸)のいずれであってもよい。さらに、フィラメント糸は、必要に応じて撚りをかけてもよいし、仮撚加工や流体撹乱処理などにより、捲縮性や伸縮性、嵩高性を付与してもよい。

【0030】

非熱融着糸の繊度(総繊度)は、織糸として製織可能な通常の繊度(50〜5000dtex)のものを用いることができ、その目的や具体的用途に応じて適宜選択される。

例えば、車両内装材用織物の場合には、非熱融着糸の繊度は75〜3000dtexであることが好ましく、100〜2000dtexであることがより好ましい。繊度が75dtexに満たないと、織物の厚みが薄くなり、車両内装材用織物としてボリューム感に欠ける虞がある。繊度が3000dtexを超えると、車両内装材用織物として風合いが硬くなったり、織物の密度が粗くなる結果、車両内装材用織物として強度が低下したりする虞がある。

【0031】

本発明の織物は、前記非熱融着糸を、任意成分として含んでなることができる。このとき、必須成分である熱融着糸が織物に占める割合は、1.3重量%以上であることが好ましく、1.3〜13重量%であることがより好ましい。熱融着糸の割合が下限値に満たないと、熱融着糸と非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。

【0032】

織物の糸配列における熱融着糸のピッチは、経糸、緯糸ともに5mm以下であることが好ましく、0.5mm以下であることがより好ましい。熱融着糸のピッチが上限値を超えると、熱融着糸と非熱融着糸との融着が不十分となり、目ズレやホツレが生じる虞がある。

【0033】

織物に占める熱融着糸のカバーファクター(CF)は、75〜2000であることが好ましく、特に、車両内装材用織物の場合には、75〜1300であることがより好ましい。カバーファクターが下限値に満たないと、目ズレやホツレが生じる虞がある。カバーファクターが上限値を超えると、織物の風合いが硬くなる虞がある。

本発明において熱融着糸のカバーファクター(CF)は、以下の式によって算出される。

CF=D11/2×M1+D21/2×M2

D1 : 経糸の熱融着糸の繊度(dtex)

D2 : 緯糸の熱融着糸の繊度(dtex)

M1 : 経糸の熱融着糸の密度(本/2.54cm)

M2 : 緯糸の熱融着糸の密度(本/2.54cm)

【0034】

本発明の織物は、熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする。融着部において、熱融着糸が、隣接および/または交差する非熱融着糸および/または熱融着糸と融着することにより、目ズレやホツレの発生を防止することができる。また、融着部が断続的であることにより、織物本来の風合いや伸び特性を損なうことがない。なお、融着部は、織物の両面に多数形成されるが、個々の融着部については、織物の一方の面の表層から中央部付近を融着していればよく、必ずしも他方の面にまで達している必要はない。

【0035】

融着部1個当たりの面積は、3mm2以下であることが好ましく、特に、車両内装材用織物の場合には、2mm2以下であることがより好ましく、1mm2以下であることがさらに好ましい。面積が上限値を超えると、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0036】

経方向および緯方向に隣り合う融着部と融着部の間隔は、ともに0.5〜12mmであることが好ましく、特に、車両内装材用織物の場合には、0.5〜6mmであることがより好ましく、0.7〜3mmであることがさらに好ましい。間隔が下限値に満たないと、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。間隔が上限値を超えると、ホツレが生じる虞がある。

【0037】

1本の熱融着糸に占める融着部分の長さの割合は、経糸、緯糸ともに8〜95%であることが好ましく、特に、車両内装材用織物の場合には、10〜90%であることがより好ましく、15〜75%であることがさらに好ましい。この割合が下限値に満たないと、目ズレやホツレが生じる虞がある。この割合が上限値を超えると、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0038】

本発明の織物は、例えば、以下の方法により製造することができる。まず、前記のような織物を常法により製織する。次いで、熱融着処理を施すことにより、断続的な融着部を形成させる。熱融着処理としては、例えば、少なくとも一方が凹凸模様を有し且つ加熱された、一対の押型(エンボス型)の間に織物を通して、熱融着糸の一部を溶融させる方法、いわゆるエンボス加工、を好ましく挙げることができる。

【0039】

かかる熱融着処理には、従来のエンボス装置を制限なく用いることができる。エンボス型は、ロール状のもの(エンボスロール)であっても、平板状のもの(エンボス板)であってもよい。さらに、互いの凹凸模様が対向部において重なり合うように製造されたもの(雄型と雌型)であっても、一方が凹凸模様を有し、他方は平坦面を有するものであってもよい。なかでも、連続加工性に優れ、且つ、織物の風合いを損なわないという点で、凹凸模様を有するロールと平坦面を有するロールとを備えるエンボス装置が好ましい。

【0040】

凹凸模様の形状は特に限定されるものでなく、例えば、点、直線、曲線、点線、円、楕円、三角形、四角形、多角形などを挙げることができ、2種以上組み合わせた模様であってもよい。このように、エンボス装置の凹凸模様は連続的な模様であっても構わないが、織物における熱融着糸の配置との関係で、融着部が断続的に形成されるよう、適宜選択する必要がある。

【0041】

凹凸模様を有する側のロールまたは平板の加熱温度(すなわち、加熱押圧時の織物の熱処理温度に相当する)は、熱融着糸に含まれる熱融着成分の融点よりも0〜30℃高い温度であることが好ましく、10〜20℃高い温度であることがより好ましい。加熱温度が下限値に満たないと、融着が不十分となり、目ズレやホツレが生じる虞がある。加熱温度が上限値を超えると、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。

【0042】

平坦面を有する側のロールまたは平板(双方が凹凸模様を有する場合にはその一方)は、必ずしも加熱を要さないが、熱融着糸に含まれる熱融着成分の融点に満たない温度に加熱されていてもよい。このように、対をなす一方のエンボス型の温度を低く設定することで、融着部以外の熱伝導を抑えることができ、織物本来の風合いや伸び特性を損なうことなく、融着部の形成が可能となる。

【0043】

熱融着処理時の処理速度は、1〜6m/分であることが好ましく、2〜4m/分であることがより好ましい。処理速度が下限値に満たないと、押圧時間が長くなる結果、織物の風合いが硬くなったり、伸び特性が低下したりする虞がある。処理速度が上限値を超えると、押圧時間が短くなる結果、融着が不十分となり、目ズレやホツレが生じる虞がある。

【0044】

押圧時の圧力や、織物の導入張力などの諸条件については、適宜設定すればよい。

【0045】

かくして、織物本来の風合いや伸び特性を損なうことなく、目ズレやホツレの発生を防止する機能を備えた織物を得ることができる。

【0046】

なお、熱融着処理の前後に、必要に応じて、精練、染色、起毛などを施してもよい。熱融着処理は、意匠性を重視する場合には精練前に、製造コストを重視する場合には起毛後に行うことが好ましい。

【実施例】

【0047】

以下、実施例により本発明をさらに詳しく説明するが、本発明は以下の実施例に限定されるものではない。また、各評価項目は、以下の方法に従った。

【0048】

[目ズレ]

幅50mm、長さ150mmの試験片を、経方向および緯方向からそれぞれ3枚ずつ採取し、図5の実線で示す位置をカットする。

これを、引張試験機を用いて、つかみ間隔70mm、速度200mm/分の条件で引張り、試験片中央部の7mm幅の糸抜け時または糸切れ時の最大荷重を求める。

最大荷重が40N以上を合格とする。40Nに満たない荷重で糸抜けや糸切れを生じる織物は、目ズレを起こしやすい。

【0049】

[ホツレ]

200mm四方の試験片を採取し、試験片の外側の短い糸(試験片の辺の長さに満たない糸)を取り除く。次いで、一番外側の経糸の位置に合わせて、該経糸が試験片の辺となるように緯糸をカットする。次いで、針を用いて一番外側の経糸を引き出し、その位置に印を付ける。

試験片の経糸を引き出した辺が下になるように、試験片の上部を取り付け冶具に固定し、引き出した経糸に3gの錘を取り付け、30秒間後のホツレ量を測定する。

緯糸についても同様に測定を行う。

経糸、緯糸ともにホツレ量が5mm以下を合格とする。

【0050】

[風合い]

JIS L−1096 8.19.1 A法(45°カンチレバー法)に従って、剛軟度を測定する。

100mm未満を合格とする。

【0051】

[伸び特性]

JIS L−1096 8.14.1 B法(定荷重法)に準じて、幅80mm、長さ250mmの試験片について、引張試験機を用いて、つかみ間隔160mm、標線距離100mm、荷重10kg・fの条件で10分間放置し、伸長率を測定する。

伸長率が5%以上を合格とする。

【0052】

また、以下の実施例で用いた糸条の詳細は、以下の通りである。

[糸条]

糸条A:167dtex/144fのポリエステルマルチフィラメント仮撚加工糸の双糸

糸条B:84dtex/24fの熱融着マルチフィラメント糸(芯部にレギュラーポリエステル(融点:260℃)を、鞘部に低融点ポリエステル(融点:190℃)を配してなる芯鞘型熱融着複合繊維)

糸条C:84dtex/36fのポリエステルマルチフィラメント糸

【0053】

[実施例1]

経糸に、糸条A、B、Cを用い、配列をABAACAACAACAとする。

緯糸に、糸条A、B、Cを用い、配列をABACACACとする。

ここで、融着部形成の説明のために、織物における熱融着糸Bの配列を、図1に示す(斜線部分が熱融着糸B)。

【0054】

前記配列で、図2に示す組織図に従って製織した後、130℃で40分間染色した。得られた織物の経糸密度は159本/2.54cm、緯糸密度は96本/2.54cm、熱融着糸の割合は2.6重量%、経糸における熱融着糸のピッチは1.9mm、緯糸における熱融着糸のピッチは2.1mm、熱融着糸のカバーファクターは233であった。

【0055】

得られた織物に、図3に示す斜線状の凹凸模様(切り込み模様部分が凸部)を有するロール(200℃に加熱)と、平坦面を有するロール(加熱なし)とを備えるエンボス装置を用い、圧力40kgf/cm2、処理速度2m/分の条件で熱融着処理を施した。ここで、凹凸模様を有するロールの凸部の高さは0.5mm、凸部の幅(図3のa)は0.5mm、凸部と凸部の間隔(図3のb)は0.5mm、凸部の経方向の寸法(図3のc)は0.7mm、凸部の緯方向の寸法(図3のd)は0.7mm、凸部と凸部の経方向の間隔(図3のe)は0.7mm、凸部と凸部の緯方向の間隔(図3のf)は0.7mmであった。

なお、図3は模式図であって、実際の寸法比とは異なる。

【0056】

図4は、図1と図3を重ねて示したものである。熱融着処理により、凸部に押圧された部分の熱融着糸、すなわち、図4において斜線部分と切り込み模様部分が重なった部分(黒く塗りつぶした部分)の熱融着糸が溶融し、断続的な融着部が形成される。

【0057】

かくして得られた実施例1の織物において、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は4.2mm、緯方向に隣り合う融着部と融着部の間隔は5.7mm、経糸における熱融着糸1本に占める融着部分の長さの割合は50%、緯糸における熱融着糸1本に占める融着部分の長さの割合は50%であった。

【0058】

[実施例2]

経糸に、糸条A、Bを用い、配列をABAとする。

緯糸に、糸条A、Bを用い、配列をABとする。

【0059】

前記配列で、図2に示す組織図に従って製織した後、130℃で40分間染色した。得られた織物の経糸密度は159本/2.54cm、緯糸密度は96本/2.54cm、熱融着糸の割合は12.5重量%、経糸における熱融着糸のピッチは0.5mm、緯糸における熱融着糸のピッチは0.5mm、熱融着糸のカバーファクターは925であった。

【0060】

これ以降は、実施例1と同様に熱融着処理を施し、実施例2の織物を得た。

【0061】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は1.5mm、緯方向に隣り合う融着部と融着部の間隔は1.5mm、経糸における熱融着糸1本に占める融着部分の長さの割合は50%、緯糸における熱融着糸1本に占める融着部分の長さの割合は50%であった。

【0062】

[実施例3]

経糸に、糸条A、B、Cを用い、配列をABAACAACAACAACAACAACAACAとする。

緯糸に、糸条A、B、Cを用い、配列をABACACACACACACACとする。

【0063】

前記配列で、図2に示す組織図に従って製織した後、130℃で40分間染色した。得られた織物の経糸密度は159本/2.54cm、緯糸密度は96本/2.54cm、熱融着糸の割合は1.3重量%、経糸における熱融着糸のピッチは3.8mm、緯糸における熱融着糸のピッチは4.2mm、熱融着糸のカバーファクターは115であった。

【0064】

これ以降は、実施例1と同様に熱融着処理を施し、実施例3の織物を得た。

【0065】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は4.2mm、緯方向に隣り合う融着部と融着部の間隔は11.4mm、経糸における熱融着糸1本に占める融着部分の長さの割合は50%、緯糸における熱融着糸1本に占める融着部分の長さの割合は50%であった。

【0066】

[実施例4]

実施例2と同様に製織、染色して得られた織物に、斜線状の凹凸模様を有するロール(200℃に加熱)と、平坦面を有するロール(加熱なし)とを備えるエンボス装置を用い、圧力40kgf/cm2、処理速度2m/分の条件で熱融着処理を施し、実施例4の織物を得た。ここで、凹凸模様を有するロールの凸部の高さは0.5mm、凸部の幅は0.5mm、凸部と凸部の間隔は3.2mm、凸部の経方向の寸法は0.7mm、凸部の緯方向の寸法は0.7mm、凸部と凸部の経方向の間隔は4.5mm、凸部と凸部の緯方向の間隔は4.5mmであった。

【0067】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は0.4mm2、経方向に隣り合う融着部と融着部の間隔は5.0mm、緯方向に隣り合う融着部と融着部の間隔は5.0mm、経糸における熱融着糸1本に占める融着部分の長さの割合は14%、緯糸における熱融着糸1本に占める融着部分の長さの割合は14%であった。

【0068】

[実施例5]

実施例2と同様に製織、染色して得られた織物に、斜線状の凹凸模様を有するロール(200℃に加熱)と、平坦面を有するロール(加熱なし)とを備えるエンボス装置を用い、圧力40kgf/cm2、処理速度2m/分の条件で熱融着処理を施し、実施例5の織物を得た。ここで、凹凸模様を有するロールの凸部の高さは0.5mm、凸部の幅は3.2mm、凸部と凸部の間隔は0.5mm、凸部の経方向の寸法は4.5mm、凸部の緯方向の寸法は4.5mm、凸部と凸部の経方向の間隔は0.7mm、凸部と凸部の緯方向の間隔は0.7mmであった。

【0069】

織物には断続的な融着部が形成されており、融着部1個当たりの面積は2.2mm2、経方向に隣り合う融着部と融着部の間隔は1.5mm、緯方向に隣り合う融着部と融着部の間隔は1.5mm、経糸における熱融着糸1本に占める融着部分の長さの割合は86%、緯糸における熱融着糸1本に占める融着部分の長さの割合は86%であった。

【0070】

[比較例1]

実施例2と同様に製織、染色して得られた織物を、ヒートセッターを用い、熱処理温度200℃、処理速度3m/分の条件で熱融着処理を施し、比較例1の織物を得た。

織物には熱融着糸に沿って連続的な融着部が形成されていた。

【0071】

得られた織物について、評価した結果を表1に示す。

【0072】

【表1】

【特許請求の範囲】

【請求項1】

熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする織物。

【請求項2】

経方向および緯方向に隣り合う融着部と融着部の間隔が0.5〜12mmであることを特徴とする、請求項1に記載の織物。

【請求項3】

1本の熱融着糸に占める融着部分の長さの割合が8〜95%であることを特徴とする、請求項1または2に記載の織物。

【請求項4】

融着部1個当たりの面積が3mm2以下であることを特徴とする、請求項1〜3いずれか一項に記載の織物。

【請求項5】

織物に占める熱融着糸のカバーファクターが75〜2000であることを特徴とする、請求項1〜4いずれか一項に記載の織物。

【請求項6】

融着部がエンボス加工により形成されていることを特徴とする、請求項1〜5いずれか一項に記載の織物。

【請求項7】

車両内装材として用いられることを特徴とする、請求項1〜6いずれか一項に記載の織物。

【請求項1】

熱融着糸を含んでなる織物であって、該熱融着糸の一部が溶融して断続的な融着部を形成していることを特徴とする織物。

【請求項2】

経方向および緯方向に隣り合う融着部と融着部の間隔が0.5〜12mmであることを特徴とする、請求項1に記載の織物。

【請求項3】

1本の熱融着糸に占める融着部分の長さの割合が8〜95%であることを特徴とする、請求項1または2に記載の織物。

【請求項4】

融着部1個当たりの面積が3mm2以下であることを特徴とする、請求項1〜3いずれか一項に記載の織物。

【請求項5】

織物に占める熱融着糸のカバーファクターが75〜2000であることを特徴とする、請求項1〜4いずれか一項に記載の織物。

【請求項6】

融着部がエンボス加工により形成されていることを特徴とする、請求項1〜5いずれか一項に記載の織物。

【請求項7】

車両内装材として用いられることを特徴とする、請求項1〜6いずれか一項に記載の織物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−106074(P2011−106074A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−264464(P2009−264464)

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

[ Back to top ]