織編物

【課題】ポリエステル系繊維と動物繊維および/または再生セルロース系繊維を含む織編物であって、発色性が優れ、洗濯耐久性のある特に学生衣料用途に最適な織編物を提供する。

【解決手段】水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維糸状を少なくとも一部に用いて製編織したことを特徴とする織編物。詳しくは、特殊なアルカリ減量を施した繊維表面に微細孔を有するポリエステル系繊維と動物繊維および/または再生セルロース系繊維を混用した複合糸を少なくとも一部に用いて製編織したことを特徴とする織編物。

【解決手段】水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維糸状を少なくとも一部に用いて製編織したことを特徴とする織編物。詳しくは、特殊なアルカリ減量を施した繊維表面に微細孔を有するポリエステル系繊維と動物繊維および/または再生セルロース系繊維を混用した複合糸を少なくとも一部に用いて製編織したことを特徴とする織編物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルカリ減量を施したポリエステル系繊維を少なくとも一部に用い製編織して得られた織編物に関するものである。さらに詳しくは、学生衣料用途に最適な発色性に優れたポリエステル系繊維と動物繊維および/または再生セルロース系繊維を含む織編物に関するものである。

【背景技術】

【0002】

ポリエステル系繊維は、機械的強度、耐薬品性、耐熱性、寸法安定性、堅牢度など非常に優れた特性を有し、またアルカリ処理での減量加工により、種々の風合いが可能になり、衣料用途として特に優れた特性を示している。

反面、ポリエステル系繊維、特にポリエチレンテレフタレート繊維(PET)の場合は、結晶化度が高く、難染性であるため、高温、高圧下での染色が必要になること、あるいは繊維の中で最も屈折率が高いため、特に天然繊維に比較し、染色物の発色性や鮮明性が劣るなどの問題を有している。一方で、最近の学生衣料、特に詰め襟学生服素材は家庭洗濯対応が主流となっており、ポリエステル系繊維の使用が増加している。また、詰め襟学生服のほとんどが黒色であり、洗濯耐久性があり、ウール100%素材のような深みのある黒色を要求されているが、上述したようなポリエステル系繊維の問題により、実現困難であった。

【0003】

従来より繊維構造物の発色性を改善する方法として種々の提案がなされている。例えば、繊維構造物に低屈折のポリマーを付与する技術が特許文献1で提案されている。この技術は確かに発色性を向上されるものであるが、被膜の耐久性がなく、繰り返しの洗濯により発色性が低下し、また染色物の堅牢度低下にやや問題であった。

【0004】

また、特許文献2においては、プラズマ照射し、表面をエッチングさせ、微細凹凸を形成させる方法が提案されている。プラズマエッチングは表面凹凸の形成に時間を要することでのコストアップや発色性の改善効果が小さいという欠点を有している。

発色性を向上させる他の手段として、特許文献3、4で提案がなされている外部粒子として特定な無機微粒子(シリカゾル)などを繊維の製造段階で添加せしめ、後に減量加工で無機微粒子が除去することにより、繊維表面に微細凹凸を形成させるもの、あるいは、特許文献5、6で提案がなされている高濃度アルカリ減量を低温で処理し、繊維表面に微細凹凸を形成させるもので発色性を向上することができる。しかしながら、これら提案に記載されている方法は織編物にした後、アルカリ減量するものであり、強アルカリの耐性が低いウールなどの動物繊維やレーヨンなどの再生セルロース系繊維と混用した織編物にはアルカリ減量が適用できないという欠点を有している。

【特許文献1】特公昭58−51557号公報

【特許文献2】特開昭54−99400号公報

【特許文献3】特開昭54−120728号公報

【特許文献4】特開昭55−107512号公報

【特許文献5】特開平14−266196号公報

【特許文献6】特開平14−266233号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術の背景に鑑み、アルカリ減量によって得られた表面に微細孔を有するポリエステル系繊維糸状を、動物繊維および/または再生セルロース系繊維と混用した複合糸を得た後、製編織してなる発色性が優れ、洗濯耐久性のある特に学生衣料用途に最適な織編物を提供せんとするものである。

【課題を解決するための手段】

【0006】

本発明は、前記課題を解決するために、次のような手段を採用する。すなわち、

(1) 水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維を染色して得られた先染め糸と、動物繊維および/または再生セルロース系繊維の先染め糸を混用して得られた複合糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

(2) 水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と、動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を染色し、該染色された先染め糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

(3) 水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を少なくとも一部に用いて製編織した後、染色してなることを特徴とする後染め織編物。

(4) ポリエステル系繊維表面の微細孔が下記(a)〜(d)の条件を満足する凹部を有することを特徴とする(1)〜(3)のいずれかに記載の織編物。

【0007】

(a)数が20〜200個/3μm2

(b)繊維軸方向の最大径が0.1〜1μm

(c)繊維軸と直角方向の最大径が1〜3μm

(d)深さが0.1〜0.7μm

(5) ポリエステル系繊維表面に微細孔を形成させるアルカリ減量が200〜600g/lの水酸化ナトリウム水溶液を用いて20〜60℃で浴中処理されてなることを特徴とする(1)〜(3)のいずれかに記載の織編物。

(6) 動物繊維がウールであることを特徴とする(1)〜(3)のいずれかに記載の織編物。

(7) 再生セルロース系繊維の原料が竹であることを特徴とする(1)〜(3)のいずれかに記載の織編物。

(8)該織編物が学生衣料用途として使用されることを特徴とする(1)〜(7)のいずれかに記載の織編物。

【発明の効果】

【0008】

本発明によると、アルカリ減量により得られた発色性に優れるポリエステル系繊維と動物繊維および/または再生セルロース系繊維の混用糸を少なくとも一部に用いて製編織することで、今までにない深みのある黒色を得ることができ、かつ繰り返し洗濯による発色性の低下がない学生衣料用途に最適な織編物を提供することができる。

【発明を実施するための最良の形態】

【0009】

本発明は、前記課題、つまりポリエステル系繊維の発色性や鮮明性を改善しながら、強アルカリの耐性が低い動物繊維や再生セルロース系繊維との混用が可能で、且つ、繰り返し洗濯による発色性の低下がない織編物について鋭意検討した結果、ポリエステル系繊維糸状を特殊なアルカリ減量を施し、発色性を向上させた後、動物繊維や再生セルロース系繊維と混用することで、かかる課題を一挙に解決することを究明したものである。

【0010】

以下、本発明をさらに詳細に説明する。

【0011】

本発明のポリエステル系繊維とはアルカリで減量加工が可能な芳香族ポリエステル系繊維や脂肪族ポリエステル系繊維などである。さらに好ましくはポリエチレンテレフタレート繊維、ポリトリメチレンテレフタレート繊維およびポリブチレンテレフタレート繊維などの芳香族ポリエステル系繊維であるが、これらの繊維に特に限定されるものではない。特にポリエチレンテレフタレート繊維の場合は、改質ポリエステル繊維、すなわち、イソフタル酸、5−ナトリウムスルホイソフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、アジピン酸、セバシン酸などの脂肪族ジカルボン酸、テトラメチレングリコール、ヘキサメチレングリコールなどの脂肪族ジオール、1,4−シクロヘキサンジメタノール、ビスフェノールAなどの脂環族または芳香族ジオールなどが挙げられる。

【0012】

本発明の脂肪族ポリエステル系繊維に用いられる脂肪族ポリエステルの例としては、ポリ乳酸、ポリグリコール酸、ポリ(3−ヒドロキシブチレート)、ポリ(3−ヒドロキシブチレート・3−ヒドロキシバリレート)、ポリカプロラクトン、ポリバロラクトンあるいはエチレングリコール、1,4−ブタンジオールなどのグリコールとコハク酸、アジピン酸などのジカルボン酸よりなるポリエステルなどが挙げられる。

そのなかでも耐熱性が高く力学的特性や生分解性などの諸特性に優れることからL−乳酸および/またはD−乳酸を主成分とするポリ乳酸が好ましい。

【0013】

また、非重合系のポリエステル系繊維として、POY(部分配向未延伸糸)、高速紡糸(5000m/分以上)など、限定されるものではなく、ポリエステル系繊維であればいずれでも良い。また、繊度、断面形状なども、限定されるものではなく、原糸に酸化チタン、酸化ケイ素(シリカ)、アルミナなどの微粒子などが含有されていても良い。

【0014】

本発明の天然繊維とはウール、シルクなどの動物繊維が強アルカリによる物性低下が大きく、ポリエステル系繊維と混用した織編物をアルカリ減量することが不可能であるため、本発明の効果が特に得られ好ましい。さらに、学生衣料用途としては、保温性を有するウールが最も使用されており特に好ましいものである。

【0015】

本発明の再生セルロース系繊維としてはレーヨン、キュプラ、テンセル、リオセルなど、強アルカリによる物性低下が認められ、さらには強アルカリ存在下でフィブリル化が促進され、織編物の表面品位を著しく低下させるため、本発明の効果が得られ好ましい。さらに好ましくは竹を原料としたビスコースレーヨンがパルプを原料としたビスコースレーヨンよりも強アルカリ存在下での物性低下が大きく、本発明の効果が高い。

本発明の織編物はアルカリ減量を施して繊維表面に微細孔を有するポリエステル系繊維糸状を用い製編織して得られるものであり、詳しくは特殊なアルカリ減量を施したポリエステル系繊維糸状を強アルカリによる物性低下が著しい動物繊維および/または再生セルロース系繊維と混用して織編物を形成することが最大の特徴である。アルカリ減量を施すポリエステル系繊維糸状は長繊維、短繊維のどちらでもよく、特に限定されるものではないが、好ましくは短繊維であり、さらに好ましくはアルカリ減量を施したポリエステル系短繊維と上述した動物繊維および/または再生セルロース系繊維と混紡した紡績糸を使用するものである。また、染色については、アルカリ減量を施したポリエステル系短繊維のワタ状、あるいは動物繊維および/または再生セルロース系繊維と混紡した紡績糸状、あるいは該紡績糸を用いて製編織した後の織編物状で実施される。

【0016】

アルカリ減量は高濃度アルカリ処理で、且つ、低温処理により達成される。アルカリ濃度は200g/l以上、処理温度は60℃以下の処理で、所望の減量率を得る。アルカリとしては強アルカリである水酸化ナトリウムおよび水酸化カリウムが用いられ、水酸化ナトリウムが特に好ましく用いられる。本アルカリ減量により、繊維表面に特殊な微細凹凸が形成され、多重反射効果で繊維表面の反射率が低下し、発色性すなわち深色性と鮮明性の両者が向上する。

【0017】

本発明に用いられるアルカリ減量方法と通常減量方法との差異について記述すると、従来の通常減量は処理温度が高いため(90℃以上)、反応速度が大きく、繊維表層から徐々にほぼ均一に加水分解される。いわゆる繊維表面からの溶解現象が主体であり、繊維が均一に細くなり、しかも減量加工により布帛に空隙が発生し、柔軟な風合いが付与されるものである。また、処理時間とともに、徐々に風合いが柔らかくなる現象が認められる。

【0018】

ポリエチレンレテフタレートの場合、テレフタル酸とエチレングリコールとの縮合重合反応によって製造されるが、アルカリ存在下で行う減量加工は原理的にはその逆反応を利用している。減量機構としては、テレフタル酸とエチレングリコールに加水分解されるが、アルカリ存在下であり、最終的にはテレフタル酸ナトリウムとエチレングリコールにない、溶解状態(ほぼ透明な状態)でアルカリ溶液中に溶解している。

【0019】

一方、本発明は高濃度アルカリ、且つ、低温処理であり、普通の減量加工と減量機構が全く異なり、テレフタル酸ナトリウムの沈殿物がアルカリ浴中に存在している。高濃度アルカリ処理においてはテレフタル酸ナトリウムが溶解しないためと推定している。また減量加工中も通常加工と異なり、風合いの変化は殆ど認められず、処理後の水洗工程で白粉が脱落、溶解されて減量加工が完了する。

【0020】

従って、通常減量の溶解減量に対し、本発明は未溶解減量、つまりテレフタル酸ナトリウムが溶解できないため、減量加工中、分解物が繊維にへばりついた状態で接着されており、その結果、両者の減量機構の差が、明確に繊維表面状態の差として現れている。

すなわち、ポリエステル系繊維の場合、アルカリに対し繊維内部構造の強い部分(結晶部分)と弱い部分(非晶部分)の両者が存在するが、本発明の高濃度アルカリ、且つ、低温処理では、アルカリが繊維内部構造の弱い部分(非晶部分)のみを選択的に減量させ、特殊な微細表面凹凸が形成されると推定される(アルカリで繊維をエッチングした状態)。その表面凹凸は繊維軸に直角方向の機構であり、無機微粒子含有有無にもかかわらず、ほぼ同様な表面微細凹凸が形成され、しかも凹部十分な深さを有し、光を吸収し易く(表面反射が少ない)、深色性や鮮明性などの色彩特性が顕著に向上する。

【0021】

選択減量を促進するためには高濃度アルカリ、且つ、低温処理が重要であり、反応速度を抑制しているため、比較的長時間必要である。そのためには水酸化ナトリウム、水酸化カリウムを用いたアルカリ濃度としては、200〜600g/lが好ましく、さらには400〜600g/lが好ましい。処理温度は20〜60℃、好ましくは20℃〜40℃である。60℃を越える温度では溶解減量が起こり、均一減量になり、好ましくない。処理時間はアルカリ濃度、処理温度、各種ポリエステル系繊維あるいは必要な減量率で決定されるが、例えば1〜15時間、好ましくは3〜10時間である。

【0022】

減量方法としては特に限定されるものでないが、一般的な設備で対応可能であり、パッケージ染色機、カセ染色機などが好ましく利用できる。

【0023】

減量加工後は通常の方法で湯洗い、水洗、乾燥を行うことができ、適宜、都合のよい工程順を選択することができる。

【0024】

本発明は淡色から濃色までの広範囲領域に渡る色彩特性の改善が可能であり、浸染(無地染め)あるいはプリントにおいても効果が認められるが、特にワタ染めにおける黒色の深色効果について著しく効果が認められる。

【0025】

本発明は発色性改善効果から、繊維表面での凹部の個数が3μm2当たり20〜200個、且つ、深さが0.1〜0.7μmの凹部を有するとともに、該凹部は不連続であり、繊維軸にほぼ直角方向に形成されているものである。凹部の個数は好ましくは3μm2当たり50〜150個、深さは0.2〜0.5μmである。また、個数が200を越える場合は十分な深さがとれなくなる。また、深さも0.4μmを越える場合、深くなりすぎ、摩擦や揉みで白化減少が認められるようになる。

【0026】

また、繊維軸にほぼ直角方向に形成される凹部は(横溝)、不定形な楕円、長方形あるいは菱形などであり、それらの凹部同士の配置が繊維の断面方向から観察した場合には略ハニカム構造の形状であることも好ましいものである。

【0027】

繊維軸方向の凹部の最大径は0.1〜1μm、繊維軸と直角方向の最大径が1〜3μmであり、繊維軸と直角方向の径が大きいのが特徴である。ただし、明らかに外部粒子の痕跡と認められる、大きな径は除いて測定したものである。両軸の最大径が大きくなりすぎると、筋状になり発色性面、摩擦、揉みに対して好ましくない。

【0028】

上記の繊維表面を有することにより、繊維の表面反射を抑制し、内部反射光を増大するため、色彩特性として深色性あるいは鮮明性が向上する。色彩特性の向上は凹凸の大きさや個数および深さに影響し、光波長オーダーの微細凹凸が好ましく、また、光を吸収しやすいためには凹部の深さも非常に重要である。

【実施例】

【0029】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例によって制限を受けるものではない。

1.測定方法

下記に測定方法を示すが、(1)、(2)の微細孔の形状は単糸を10本採取し、1本から10個所測定し、平均値を求めた。(3)は織編物表面を3個所測定し、平均値を求めた。

【0030】

(1)凹部の個数および最大径

凹部の個数および最大径は10000倍のSEM撮影により測定した。凹部の個数は繊維表面3μm2当たりの個数を求めた。また、凹部の最大径は繊維表面に観察される凹部の繊維軸方向の最大径と繊維軸方向と直角方向の最大径についてそれぞれ測定した。

【0031】

(2)深さ

顕微鏡で観察しながら、単繊維を繊維軸方向にカットし、10000倍でSEM撮影した。

ただし、本発明は明らかに外部粒子の痕跡と認められる、大きな孔や径は除いて、凹凸の最大高低差を測定した。

【0032】

(3)測色

測定方法は分光測色計(ミノルタ社製:CM−3700)で、光源はD65,視野角度10度で測定した。測定項目はL*値(明度)である。L*は数値が小さいほど発色性が高く、濃色傾向を示す。判定はL*<13を発色性良好とした。

【0033】

(4)洗濯

JIS L0217 103法に準ずる。L*値は未洗濯および繰り返し洗濯20回後の織編物を測定した。

2.減量加工条件

A.通常減量:水酸化ナトリウム 30g/l、温度×時間 98℃×1時間

B.特殊減量:水酸化ナトリウム 600g/l、温度×時間 30℃×3時間

減量加工後は十分に湯洗、水洗し、乾燥した。

3.減量加工後の繊維表面形状

繊維表面の微細孔形状について測定した結果を表1に示した。

【0034】

実施例1

上記特殊減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡して64番手のウール混ポリエステル紡績糸を得、さらに撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかるウール混紡績糸をタテ糸に用い、ヨコ糸に仮撚り加工を施した84デシテックス24フィラメントの黒原着ポリエステル繊維を用いて、生機のタテ糸密度40本/cm、ヨコ糸密度38本/cmでカシミヤドスキン組織に製織し生機を得た。かかる生機を精練、毛焼き、セットの順に仕上げ、タテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が9.8洗濯20回後のL*値が10.2と発色性が高く、洗濯による発色性の低下がほとんどない学生衣料に良好な織物であった。

【0035】

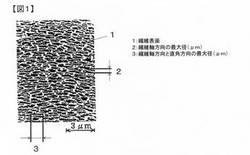

単繊維表面の10000倍の倍率でのSEM写真を図1に示した。2は本発明における繊維軸方向の最大経の一例を示す。3は本発明における繊維軸方向と直角方向の最大経の一例を示す。

【0036】

また単繊維を繊維軸方向にカットした場合の繊維断面の10000倍の倍率でのSEM写真を図2に示した。5は孔の深さの一例を示す。

【0037】

実施例2

上記特殊減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長51mm)のポリエステル原綿と竹を原料としたバンブーレーヨンをポリエステル/レーヨン比率(重量比)=65/35になるように混紡した紡績糸を得た。かかるレーヨン混ポリエステル紡績糸を常法により黒に染色した先染め糸を得、撚り数が120回/mになるように合撚することによって、40番手の双糸の紡績糸を得た。かかるレーヨン混紡績糸をタテ糸に用い、ヨコ糸に仮撚り加工を施した167デシテックス72フィラメントを常法により黒に染色した先染め糸を用いて、生機のタテ糸密度37本/cm、ヨコ糸密度26本/cmでツイル組織に製織し生機を得た。かかる生機を精練、毛焼き、セットの順に仕上げ、タテ糸密度が37本/cm、ヨコ糸密度が29本/cmになるように仕上げた。得られた織物は未洗濯のL*値が11.8、洗濯20回後のL*値が11.9と発色性が高く、洗濯による発色性の低下がほとんどない学生衣料に良好な織物であった。

【0038】

実施例3

上記特殊減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長51mm)のポリエステル原綿と竹を原料としたバンブーレーヨンをポリエステル/レーヨン比率(重量比)=65/35になるように混紡した紡績糸を得た。かかるレーヨン混ポリエステル紡績糸を得、撚り数が120回/mになるように合撚することによって、40番手の双糸の紡績糸を得た。かかるレーヨン混紡績糸をタテ糸に用い、ヨコ糸に仮撚り加工を施した167デシテックス72フィラメントを用いて、生機のタテ糸密度37本/cm、ヨコ糸密度26本/cmでツイル組織に製織し生機を得た。かかる生機を精練、毛焼き、セット後に常法により黒に染色した後、仕上げすることによってがタテ糸密度が37本/cm、ヨコ糸密度が29本/cmになるように仕上げた。得られた織物は未洗濯のL*値が11.3、洗濯20回後のL*値が11.6と黒発色性が高く、また、洗濯による発色性の低下がほとんどない学生衣料に良好な織物であった。

【0039】

比較例1

アルカリ減量を施さない通常のポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡して64番手のウール混ポリエステル紡績糸を得、さらに撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかるウール混紡績糸を用い、実施例1と同様の生機を製織し、タテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が13.5、洗濯20回後のL*値が13.8と実施例と比較し、発色性が劣る織物であった。

【0040】

比較例2

上記通常減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡した紡績糸を得た。かかるウール混ポリエステル紡績糸を得、撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかるウール混紡績糸を用い、実施例1と同様の生機を製織し、タテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が13.2、洗濯20回後のL*値が13.7と実施例と比較し、発色性が劣る織物であった。

【0041】

比較例3

アルカリ減量を施さないポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡した紡績糸を得た。かかるウール混ポリエステル紡績糸を得、撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかる紡績糸を実施例1と同様の生機を製織し、精練、毛焼き、セット後に特殊減量を施し、仕上げすることによってタテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が12.5、洗濯20回後のL*値が12.8と発色性は良好であるが、ウールが強アルカリによって脆化し、ウール混の風合いが得られなかったばかりか、強度低下により衣料用途として使用することが不可能であった。

【0042】

比較例4

比較例1の織物にフッ素系深色加工剤((株)京絹化成製マックスガードEC−400)をパッドドライ法により4%owf付着させ、180℃で熱処理した織物を得た。得られた織物は未洗濯のL*値が10.5と発色性は良好であったが、洗濯20回後のL*値が13.8と発色性が低下した。

【0043】

【表1】

【図面の簡単な説明】

【0044】

【図1】実施例1で得られた単繊維の表面についての10000倍の倍率でのSEM写真である。

【図2】実施例1で得られた単繊維を繊維軸方向にカットした場合の繊維断面についての10000倍の倍率でのSEM写真である。

【符号の説明】

【0045】

1:繊維表面

2:繊維軸方向の最大径(μm)

3:繊維軸と直角方向の最大径(μm)

4:繊維断面

5:深さ(μm)

【技術分野】

【0001】

本発明は、アルカリ減量を施したポリエステル系繊維を少なくとも一部に用い製編織して得られた織編物に関するものである。さらに詳しくは、学生衣料用途に最適な発色性に優れたポリエステル系繊維と動物繊維および/または再生セルロース系繊維を含む織編物に関するものである。

【背景技術】

【0002】

ポリエステル系繊維は、機械的強度、耐薬品性、耐熱性、寸法安定性、堅牢度など非常に優れた特性を有し、またアルカリ処理での減量加工により、種々の風合いが可能になり、衣料用途として特に優れた特性を示している。

反面、ポリエステル系繊維、特にポリエチレンテレフタレート繊維(PET)の場合は、結晶化度が高く、難染性であるため、高温、高圧下での染色が必要になること、あるいは繊維の中で最も屈折率が高いため、特に天然繊維に比較し、染色物の発色性や鮮明性が劣るなどの問題を有している。一方で、最近の学生衣料、特に詰め襟学生服素材は家庭洗濯対応が主流となっており、ポリエステル系繊維の使用が増加している。また、詰め襟学生服のほとんどが黒色であり、洗濯耐久性があり、ウール100%素材のような深みのある黒色を要求されているが、上述したようなポリエステル系繊維の問題により、実現困難であった。

【0003】

従来より繊維構造物の発色性を改善する方法として種々の提案がなされている。例えば、繊維構造物に低屈折のポリマーを付与する技術が特許文献1で提案されている。この技術は確かに発色性を向上されるものであるが、被膜の耐久性がなく、繰り返しの洗濯により発色性が低下し、また染色物の堅牢度低下にやや問題であった。

【0004】

また、特許文献2においては、プラズマ照射し、表面をエッチングさせ、微細凹凸を形成させる方法が提案されている。プラズマエッチングは表面凹凸の形成に時間を要することでのコストアップや発色性の改善効果が小さいという欠点を有している。

発色性を向上させる他の手段として、特許文献3、4で提案がなされている外部粒子として特定な無機微粒子(シリカゾル)などを繊維の製造段階で添加せしめ、後に減量加工で無機微粒子が除去することにより、繊維表面に微細凹凸を形成させるもの、あるいは、特許文献5、6で提案がなされている高濃度アルカリ減量を低温で処理し、繊維表面に微細凹凸を形成させるもので発色性を向上することができる。しかしながら、これら提案に記載されている方法は織編物にした後、アルカリ減量するものであり、強アルカリの耐性が低いウールなどの動物繊維やレーヨンなどの再生セルロース系繊維と混用した織編物にはアルカリ減量が適用できないという欠点を有している。

【特許文献1】特公昭58−51557号公報

【特許文献2】特開昭54−99400号公報

【特許文献3】特開昭54−120728号公報

【特許文献4】特開昭55−107512号公報

【特許文献5】特開平14−266196号公報

【特許文献6】特開平14−266233号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術の背景に鑑み、アルカリ減量によって得られた表面に微細孔を有するポリエステル系繊維糸状を、動物繊維および/または再生セルロース系繊維と混用した複合糸を得た後、製編織してなる発色性が優れ、洗濯耐久性のある特に学生衣料用途に最適な織編物を提供せんとするものである。

【課題を解決するための手段】

【0006】

本発明は、前記課題を解決するために、次のような手段を採用する。すなわち、

(1) 水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維を染色して得られた先染め糸と、動物繊維および/または再生セルロース系繊維の先染め糸を混用して得られた複合糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

(2) 水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と、動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を染色し、該染色された先染め糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

(3) 水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を少なくとも一部に用いて製編織した後、染色してなることを特徴とする後染め織編物。

(4) ポリエステル系繊維表面の微細孔が下記(a)〜(d)の条件を満足する凹部を有することを特徴とする(1)〜(3)のいずれかに記載の織編物。

【0007】

(a)数が20〜200個/3μm2

(b)繊維軸方向の最大径が0.1〜1μm

(c)繊維軸と直角方向の最大径が1〜3μm

(d)深さが0.1〜0.7μm

(5) ポリエステル系繊維表面に微細孔を形成させるアルカリ減量が200〜600g/lの水酸化ナトリウム水溶液を用いて20〜60℃で浴中処理されてなることを特徴とする(1)〜(3)のいずれかに記載の織編物。

(6) 動物繊維がウールであることを特徴とする(1)〜(3)のいずれかに記載の織編物。

(7) 再生セルロース系繊維の原料が竹であることを特徴とする(1)〜(3)のいずれかに記載の織編物。

(8)該織編物が学生衣料用途として使用されることを特徴とする(1)〜(7)のいずれかに記載の織編物。

【発明の効果】

【0008】

本発明によると、アルカリ減量により得られた発色性に優れるポリエステル系繊維と動物繊維および/または再生セルロース系繊維の混用糸を少なくとも一部に用いて製編織することで、今までにない深みのある黒色を得ることができ、かつ繰り返し洗濯による発色性の低下がない学生衣料用途に最適な織編物を提供することができる。

【発明を実施するための最良の形態】

【0009】

本発明は、前記課題、つまりポリエステル系繊維の発色性や鮮明性を改善しながら、強アルカリの耐性が低い動物繊維や再生セルロース系繊維との混用が可能で、且つ、繰り返し洗濯による発色性の低下がない織編物について鋭意検討した結果、ポリエステル系繊維糸状を特殊なアルカリ減量を施し、発色性を向上させた後、動物繊維や再生セルロース系繊維と混用することで、かかる課題を一挙に解決することを究明したものである。

【0010】

以下、本発明をさらに詳細に説明する。

【0011】

本発明のポリエステル系繊維とはアルカリで減量加工が可能な芳香族ポリエステル系繊維や脂肪族ポリエステル系繊維などである。さらに好ましくはポリエチレンテレフタレート繊維、ポリトリメチレンテレフタレート繊維およびポリブチレンテレフタレート繊維などの芳香族ポリエステル系繊維であるが、これらの繊維に特に限定されるものではない。特にポリエチレンテレフタレート繊維の場合は、改質ポリエステル繊維、すなわち、イソフタル酸、5−ナトリウムスルホイソフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、アジピン酸、セバシン酸などの脂肪族ジカルボン酸、テトラメチレングリコール、ヘキサメチレングリコールなどの脂肪族ジオール、1,4−シクロヘキサンジメタノール、ビスフェノールAなどの脂環族または芳香族ジオールなどが挙げられる。

【0012】

本発明の脂肪族ポリエステル系繊維に用いられる脂肪族ポリエステルの例としては、ポリ乳酸、ポリグリコール酸、ポリ(3−ヒドロキシブチレート)、ポリ(3−ヒドロキシブチレート・3−ヒドロキシバリレート)、ポリカプロラクトン、ポリバロラクトンあるいはエチレングリコール、1,4−ブタンジオールなどのグリコールとコハク酸、アジピン酸などのジカルボン酸よりなるポリエステルなどが挙げられる。

そのなかでも耐熱性が高く力学的特性や生分解性などの諸特性に優れることからL−乳酸および/またはD−乳酸を主成分とするポリ乳酸が好ましい。

【0013】

また、非重合系のポリエステル系繊維として、POY(部分配向未延伸糸)、高速紡糸(5000m/分以上)など、限定されるものではなく、ポリエステル系繊維であればいずれでも良い。また、繊度、断面形状なども、限定されるものではなく、原糸に酸化チタン、酸化ケイ素(シリカ)、アルミナなどの微粒子などが含有されていても良い。

【0014】

本発明の天然繊維とはウール、シルクなどの動物繊維が強アルカリによる物性低下が大きく、ポリエステル系繊維と混用した織編物をアルカリ減量することが不可能であるため、本発明の効果が特に得られ好ましい。さらに、学生衣料用途としては、保温性を有するウールが最も使用されており特に好ましいものである。

【0015】

本発明の再生セルロース系繊維としてはレーヨン、キュプラ、テンセル、リオセルなど、強アルカリによる物性低下が認められ、さらには強アルカリ存在下でフィブリル化が促進され、織編物の表面品位を著しく低下させるため、本発明の効果が得られ好ましい。さらに好ましくは竹を原料としたビスコースレーヨンがパルプを原料としたビスコースレーヨンよりも強アルカリ存在下での物性低下が大きく、本発明の効果が高い。

本発明の織編物はアルカリ減量を施して繊維表面に微細孔を有するポリエステル系繊維糸状を用い製編織して得られるものであり、詳しくは特殊なアルカリ減量を施したポリエステル系繊維糸状を強アルカリによる物性低下が著しい動物繊維および/または再生セルロース系繊維と混用して織編物を形成することが最大の特徴である。アルカリ減量を施すポリエステル系繊維糸状は長繊維、短繊維のどちらでもよく、特に限定されるものではないが、好ましくは短繊維であり、さらに好ましくはアルカリ減量を施したポリエステル系短繊維と上述した動物繊維および/または再生セルロース系繊維と混紡した紡績糸を使用するものである。また、染色については、アルカリ減量を施したポリエステル系短繊維のワタ状、あるいは動物繊維および/または再生セルロース系繊維と混紡した紡績糸状、あるいは該紡績糸を用いて製編織した後の織編物状で実施される。

【0016】

アルカリ減量は高濃度アルカリ処理で、且つ、低温処理により達成される。アルカリ濃度は200g/l以上、処理温度は60℃以下の処理で、所望の減量率を得る。アルカリとしては強アルカリである水酸化ナトリウムおよび水酸化カリウムが用いられ、水酸化ナトリウムが特に好ましく用いられる。本アルカリ減量により、繊維表面に特殊な微細凹凸が形成され、多重反射効果で繊維表面の反射率が低下し、発色性すなわち深色性と鮮明性の両者が向上する。

【0017】

本発明に用いられるアルカリ減量方法と通常減量方法との差異について記述すると、従来の通常減量は処理温度が高いため(90℃以上)、反応速度が大きく、繊維表層から徐々にほぼ均一に加水分解される。いわゆる繊維表面からの溶解現象が主体であり、繊維が均一に細くなり、しかも減量加工により布帛に空隙が発生し、柔軟な風合いが付与されるものである。また、処理時間とともに、徐々に風合いが柔らかくなる現象が認められる。

【0018】

ポリエチレンレテフタレートの場合、テレフタル酸とエチレングリコールとの縮合重合反応によって製造されるが、アルカリ存在下で行う減量加工は原理的にはその逆反応を利用している。減量機構としては、テレフタル酸とエチレングリコールに加水分解されるが、アルカリ存在下であり、最終的にはテレフタル酸ナトリウムとエチレングリコールにない、溶解状態(ほぼ透明な状態)でアルカリ溶液中に溶解している。

【0019】

一方、本発明は高濃度アルカリ、且つ、低温処理であり、普通の減量加工と減量機構が全く異なり、テレフタル酸ナトリウムの沈殿物がアルカリ浴中に存在している。高濃度アルカリ処理においてはテレフタル酸ナトリウムが溶解しないためと推定している。また減量加工中も通常加工と異なり、風合いの変化は殆ど認められず、処理後の水洗工程で白粉が脱落、溶解されて減量加工が完了する。

【0020】

従って、通常減量の溶解減量に対し、本発明は未溶解減量、つまりテレフタル酸ナトリウムが溶解できないため、減量加工中、分解物が繊維にへばりついた状態で接着されており、その結果、両者の減量機構の差が、明確に繊維表面状態の差として現れている。

すなわち、ポリエステル系繊維の場合、アルカリに対し繊維内部構造の強い部分(結晶部分)と弱い部分(非晶部分)の両者が存在するが、本発明の高濃度アルカリ、且つ、低温処理では、アルカリが繊維内部構造の弱い部分(非晶部分)のみを選択的に減量させ、特殊な微細表面凹凸が形成されると推定される(アルカリで繊維をエッチングした状態)。その表面凹凸は繊維軸に直角方向の機構であり、無機微粒子含有有無にもかかわらず、ほぼ同様な表面微細凹凸が形成され、しかも凹部十分な深さを有し、光を吸収し易く(表面反射が少ない)、深色性や鮮明性などの色彩特性が顕著に向上する。

【0021】

選択減量を促進するためには高濃度アルカリ、且つ、低温処理が重要であり、反応速度を抑制しているため、比較的長時間必要である。そのためには水酸化ナトリウム、水酸化カリウムを用いたアルカリ濃度としては、200〜600g/lが好ましく、さらには400〜600g/lが好ましい。処理温度は20〜60℃、好ましくは20℃〜40℃である。60℃を越える温度では溶解減量が起こり、均一減量になり、好ましくない。処理時間はアルカリ濃度、処理温度、各種ポリエステル系繊維あるいは必要な減量率で決定されるが、例えば1〜15時間、好ましくは3〜10時間である。

【0022】

減量方法としては特に限定されるものでないが、一般的な設備で対応可能であり、パッケージ染色機、カセ染色機などが好ましく利用できる。

【0023】

減量加工後は通常の方法で湯洗い、水洗、乾燥を行うことができ、適宜、都合のよい工程順を選択することができる。

【0024】

本発明は淡色から濃色までの広範囲領域に渡る色彩特性の改善が可能であり、浸染(無地染め)あるいはプリントにおいても効果が認められるが、特にワタ染めにおける黒色の深色効果について著しく効果が認められる。

【0025】

本発明は発色性改善効果から、繊維表面での凹部の個数が3μm2当たり20〜200個、且つ、深さが0.1〜0.7μmの凹部を有するとともに、該凹部は不連続であり、繊維軸にほぼ直角方向に形成されているものである。凹部の個数は好ましくは3μm2当たり50〜150個、深さは0.2〜0.5μmである。また、個数が200を越える場合は十分な深さがとれなくなる。また、深さも0.4μmを越える場合、深くなりすぎ、摩擦や揉みで白化減少が認められるようになる。

【0026】

また、繊維軸にほぼ直角方向に形成される凹部は(横溝)、不定形な楕円、長方形あるいは菱形などであり、それらの凹部同士の配置が繊維の断面方向から観察した場合には略ハニカム構造の形状であることも好ましいものである。

【0027】

繊維軸方向の凹部の最大径は0.1〜1μm、繊維軸と直角方向の最大径が1〜3μmであり、繊維軸と直角方向の径が大きいのが特徴である。ただし、明らかに外部粒子の痕跡と認められる、大きな径は除いて測定したものである。両軸の最大径が大きくなりすぎると、筋状になり発色性面、摩擦、揉みに対して好ましくない。

【0028】

上記の繊維表面を有することにより、繊維の表面反射を抑制し、内部反射光を増大するため、色彩特性として深色性あるいは鮮明性が向上する。色彩特性の向上は凹凸の大きさや個数および深さに影響し、光波長オーダーの微細凹凸が好ましく、また、光を吸収しやすいためには凹部の深さも非常に重要である。

【実施例】

【0029】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例によって制限を受けるものではない。

1.測定方法

下記に測定方法を示すが、(1)、(2)の微細孔の形状は単糸を10本採取し、1本から10個所測定し、平均値を求めた。(3)は織編物表面を3個所測定し、平均値を求めた。

【0030】

(1)凹部の個数および最大径

凹部の個数および最大径は10000倍のSEM撮影により測定した。凹部の個数は繊維表面3μm2当たりの個数を求めた。また、凹部の最大径は繊維表面に観察される凹部の繊維軸方向の最大径と繊維軸方向と直角方向の最大径についてそれぞれ測定した。

【0031】

(2)深さ

顕微鏡で観察しながら、単繊維を繊維軸方向にカットし、10000倍でSEM撮影した。

ただし、本発明は明らかに外部粒子の痕跡と認められる、大きな孔や径は除いて、凹凸の最大高低差を測定した。

【0032】

(3)測色

測定方法は分光測色計(ミノルタ社製:CM−3700)で、光源はD65,視野角度10度で測定した。測定項目はL*値(明度)である。L*は数値が小さいほど発色性が高く、濃色傾向を示す。判定はL*<13を発色性良好とした。

【0033】

(4)洗濯

JIS L0217 103法に準ずる。L*値は未洗濯および繰り返し洗濯20回後の織編物を測定した。

2.減量加工条件

A.通常減量:水酸化ナトリウム 30g/l、温度×時間 98℃×1時間

B.特殊減量:水酸化ナトリウム 600g/l、温度×時間 30℃×3時間

減量加工後は十分に湯洗、水洗し、乾燥した。

3.減量加工後の繊維表面形状

繊維表面の微細孔形状について測定した結果を表1に示した。

【0034】

実施例1

上記特殊減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡して64番手のウール混ポリエステル紡績糸を得、さらに撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかるウール混紡績糸をタテ糸に用い、ヨコ糸に仮撚り加工を施した84デシテックス24フィラメントの黒原着ポリエステル繊維を用いて、生機のタテ糸密度40本/cm、ヨコ糸密度38本/cmでカシミヤドスキン組織に製織し生機を得た。かかる生機を精練、毛焼き、セットの順に仕上げ、タテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が9.8洗濯20回後のL*値が10.2と発色性が高く、洗濯による発色性の低下がほとんどない学生衣料に良好な織物であった。

【0035】

単繊維表面の10000倍の倍率でのSEM写真を図1に示した。2は本発明における繊維軸方向の最大経の一例を示す。3は本発明における繊維軸方向と直角方向の最大経の一例を示す。

【0036】

また単繊維を繊維軸方向にカットした場合の繊維断面の10000倍の倍率でのSEM写真を図2に示した。5は孔の深さの一例を示す。

【0037】

実施例2

上記特殊減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長51mm)のポリエステル原綿と竹を原料としたバンブーレーヨンをポリエステル/レーヨン比率(重量比)=65/35になるように混紡した紡績糸を得た。かかるレーヨン混ポリエステル紡績糸を常法により黒に染色した先染め糸を得、撚り数が120回/mになるように合撚することによって、40番手の双糸の紡績糸を得た。かかるレーヨン混紡績糸をタテ糸に用い、ヨコ糸に仮撚り加工を施した167デシテックス72フィラメントを常法により黒に染色した先染め糸を用いて、生機のタテ糸密度37本/cm、ヨコ糸密度26本/cmでツイル組織に製織し生機を得た。かかる生機を精練、毛焼き、セットの順に仕上げ、タテ糸密度が37本/cm、ヨコ糸密度が29本/cmになるように仕上げた。得られた織物は未洗濯のL*値が11.8、洗濯20回後のL*値が11.9と発色性が高く、洗濯による発色性の低下がほとんどない学生衣料に良好な織物であった。

【0038】

実施例3

上記特殊減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長51mm)のポリエステル原綿と竹を原料としたバンブーレーヨンをポリエステル/レーヨン比率(重量比)=65/35になるように混紡した紡績糸を得た。かかるレーヨン混ポリエステル紡績糸を得、撚り数が120回/mになるように合撚することによって、40番手の双糸の紡績糸を得た。かかるレーヨン混紡績糸をタテ糸に用い、ヨコ糸に仮撚り加工を施した167デシテックス72フィラメントを用いて、生機のタテ糸密度37本/cm、ヨコ糸密度26本/cmでツイル組織に製織し生機を得た。かかる生機を精練、毛焼き、セット後に常法により黒に染色した後、仕上げすることによってがタテ糸密度が37本/cm、ヨコ糸密度が29本/cmになるように仕上げた。得られた織物は未洗濯のL*値が11.3、洗濯20回後のL*値が11.6と黒発色性が高く、また、洗濯による発色性の低下がほとんどない学生衣料に良好な織物であった。

【0039】

比較例1

アルカリ減量を施さない通常のポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡して64番手のウール混ポリエステル紡績糸を得、さらに撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかるウール混紡績糸を用い、実施例1と同様の生機を製織し、タテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が13.5、洗濯20回後のL*値が13.8と実施例と比較し、発色性が劣る織物であった。

【0040】

比較例2

上記通常減量を施したポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡した紡績糸を得た。かかるウール混ポリエステル紡績糸を得、撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかるウール混紡績糸を用い、実施例1と同様の生機を製織し、タテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が13.2、洗濯20回後のL*値が13.7と実施例と比較し、発色性が劣る織物であった。

【0041】

比較例3

アルカリ減量を施さないポリエステル短繊維(単糸繊度2.2デシテックス、単糸繊維長64mm)を常法により黒に染色した先染めポリエステル原綿とウールを常法により黒に染色した先染めウール原綿をポリエステル/ウール比率(重量比)=60/40になるように混紡した紡績糸を得た。かかるウール混ポリエステル紡績糸を得、撚り数が120回/mになるように合撚することによって、64番手の双糸の紡績糸を得た。かかる紡績糸を実施例1と同様の生機を製織し、精練、毛焼き、セット後に特殊減量を施し、仕上げすることによってタテ糸密度が49本/cm、ヨコ糸密度が39本/cmになるように仕上げた。得られた織物は未洗濯のL*値が12.5、洗濯20回後のL*値が12.8と発色性は良好であるが、ウールが強アルカリによって脆化し、ウール混の風合いが得られなかったばかりか、強度低下により衣料用途として使用することが不可能であった。

【0042】

比較例4

比較例1の織物にフッ素系深色加工剤((株)京絹化成製マックスガードEC−400)をパッドドライ法により4%owf付着させ、180℃で熱処理した織物を得た。得られた織物は未洗濯のL*値が10.5と発色性は良好であったが、洗濯20回後のL*値が13.8と発色性が低下した。

【0043】

【表1】

【図面の簡単な説明】

【0044】

【図1】実施例1で得られた単繊維の表面についての10000倍の倍率でのSEM写真である。

【図2】実施例1で得られた単繊維を繊維軸方向にカットした場合の繊維断面についての10000倍の倍率でのSEM写真である。

【符号の説明】

【0045】

1:繊維表面

2:繊維軸方向の最大径(μm)

3:繊維軸と直角方向の最大径(μm)

4:繊維断面

5:深さ(μm)

【特許請求の範囲】

【請求項1】

水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維を染色して得られた先染め糸と、動物繊維および/または再生セルロース系繊維の先染め糸を混用して得られた複合糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

【請求項2】

水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と、動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を染色し、該染色された先染め糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

【請求項3】

水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を少なくとも一部に用いて製編織した後、染色してなることを特徴とする後染め織編物。

【請求項4】

ポリエステル系繊維表面の微細孔が下記(a)〜(d)の条件を満足する凹部を有することを特徴とする請求項1〜3のいずれかに記載の織編物。

(a)数が20〜200個/3μm2

(b)繊維軸方向の最大径が0.1〜1μm

(c)繊維軸と直角方向の最大径が1〜3μm

(d)深さが0.1〜0.7μm

【請求項5】

ポリエステル系繊維表面に微細孔を形成させるアルカリ減量が200〜600g/lの水酸化ナトリウム水溶液を用いて20〜60℃で浴中処理されてなることを特徴とする請求項1〜3のいずれかに記載の織編物。

【請求項6】

動物繊維がウールであることを特徴とする請求項1〜3のいずれかに記載の織編物。

【請求項7】

再生セルロース系繊維の原料が竹であることを特徴とする請求項1〜3のいずれかに記載の織編物。

【請求項8】

該織編物が学生衣料用途として使用されることを特徴とする請求項1〜7のいずれかに記載の織編物。

【請求項1】

水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維を染色して得られた先染め糸と、動物繊維および/または再生セルロース系繊維の先染め糸を混用して得られた複合糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

【請求項2】

水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と、動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を染色し、該染色された先染め糸を少なくとも一部に用いて製編織したことを特徴とする先染め織編物。

【請求項3】

水酸化ナトリウムおよび/または水酸化カリウムを用いたアルカリ減量により繊維表面に微細孔を有するポリエステル系繊維と動物繊維および/または再生セルロース系繊維を混用して得られた複合糸を少なくとも一部に用いて製編織した後、染色してなることを特徴とする後染め織編物。

【請求項4】

ポリエステル系繊維表面の微細孔が下記(a)〜(d)の条件を満足する凹部を有することを特徴とする請求項1〜3のいずれかに記載の織編物。

(a)数が20〜200個/3μm2

(b)繊維軸方向の最大径が0.1〜1μm

(c)繊維軸と直角方向の最大径が1〜3μm

(d)深さが0.1〜0.7μm

【請求項5】

ポリエステル系繊維表面に微細孔を形成させるアルカリ減量が200〜600g/lの水酸化ナトリウム水溶液を用いて20〜60℃で浴中処理されてなることを特徴とする請求項1〜3のいずれかに記載の織編物。

【請求項6】

動物繊維がウールであることを特徴とする請求項1〜3のいずれかに記載の織編物。

【請求項7】

再生セルロース系繊維の原料が竹であることを特徴とする請求項1〜3のいずれかに記載の織編物。

【請求項8】

該織編物が学生衣料用途として使用されることを特徴とする請求項1〜7のいずれかに記載の織編物。

【図1】

【図2】

【図2】

【公開番号】特開2006−307379(P2006−307379A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2005−131243(P2005−131243)

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]