缶の排出装置

【課題】縦置きで搬送される缶の中から、特定の缶を正確に排出し、使用する加圧流体の消費量を少なくすることが可能な缶の排出装置を提供する。

【解決手段】筒状をなす缶胴部W1と缶軸方向内方に向かう凹部W22を有する缶底部W2とを備える缶Wを縦置きで搬送する搬送手段に用いる缶の排出装置において、搬送方向に交差する方向に加圧流体を噴出する排出ノズル12を備え、前記排出ノズル12は、缶底部W2に向けて前記加圧流体を噴出する。

【解決手段】筒状をなす缶胴部W1と缶軸方向内方に向かう凹部W22を有する缶底部W2とを備える缶Wを縦置きで搬送する搬送手段に用いる缶の排出装置において、搬送方向に交差する方向に加圧流体を噴出する排出ノズル12を備え、前記排出ノズル12は、缶底部W2に向けて前記加圧流体を噴出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特定の缶を搬送経路から排出する缶の排出装置に関するものである。

【背景技術】

【0002】

近年、缶の製造速度が飛躍的に増大し、高速で大量に製造されるようになっている。飲料缶などの缶は、アルミニウム製板材や鉄板に深絞り加工を施して有底円筒状に形成され、トリマー、オーブン、ウォッシャーなどの工程を経て、最終的に飲料物を充填可能な製品とされる。この場合に、各種工程および搬送途中において、ピンホールの形成、アルミニウムの切粉・すす・虫等の各種粉塵付着、あるいは、成形不良による凹み等の表面不良が発生することがあり、かかる不良缶を製造工程から排除する必要がある。そこで、製造速度に合わせ、大量の缶を検査し、検査で不良と判定された缶を正確にかつ素早く排出する装置が必要とされている。

【0003】

特定の缶を排出する方法として、例えば特許文献1に開示されているように、スターホイール(搬送機構)に備え付けられたバキュームの吸着を解除し、重力による自由落下とスターホイールの回転で生じる遠心力を利用した分離する技術が知られている。しかし、高速で搬送する場合、上述の方法ではスターホイールから分離されるまでに時間がかかり、排出すべき缶が後続の缶と衝突し、缶に傷が生じたり、所定の排出シュータへと搬送することが難しいといった問題がある。

【0004】

そこで、特許文献2では、スターホイールに、バキュームによる缶吸着の解除手段と缶胴部に加圧流体を噴出するノズルとを備えた装置を提案している。特許文献2に開示されている缶の排出装置では、横置きで搬送される特定の缶がノズルの位置に来た時に、バキュームによる吸着を解除し、缶胴部に向けて加圧流体を噴出することにより缶を所定の排出シュータへ移動させる構成となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25130号公報

【特許文献2】特開平7−214010号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、従来、缶は横置きで検査装置に投入され、搬送されていたが、連続する缶同士が擦れて表面に傷がつくことがあり、この傷の発生をなくすために、缶を縦置きで検査する装置が実用化されつつある。しかし、缶を縦置きで搬送する場合、上述の重力を利用することができないので、不良缶を正確に排出することが困難である。

そこで、特許文献2のようなノズルを用いることも考えられるが、縦置きで搬送する場合、重力を利用できないので、缶の移動方向が不規則となりやすく、所定の排出シュータへ排出することが困難である。その上、特許文献2に記載されたように缶胴部に加圧流体を噴出する場合には、缶に丸みがあるため加圧流体の圧力が十分に作用せず、相当強い噴出力が必要となるから、加圧流体の消費量が多くなる問題がある。

【0007】

この発明は前述した事情に鑑みてなされたものであって、縦置きで搬送される缶の中から、特定の缶を正確に排出し、使用する加圧流体の消費量を少なくすることが可能な缶の排出装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

前述の課題を解決するために、本発明の缶の排出装置は、筒状をなす缶胴部と缶軸方向内方に向かう凹部を有する缶底部とを備える缶を、縦置きで搬送する搬送手段に用いる缶の排出装置において、搬送方向に交差する方向に加圧流体を噴出する排出ノズルを備え、前記排出ノズルは、缶底部に向けて前記加圧流体を噴出することを特徴としている。

【0009】

本発明の缶の排出装置によれば、縦置きで搬送される缶の、缶軸方向内方に向かう凹部を有する缶底部に向けて、排出ノズルから加圧流体を噴出する。凹部には加圧流体が集中し、圧力が缶底部に十分に作用するため、缶を正確に排出することができる。また、加圧流体の消費量を少なくすることができ、周囲の缶へ加圧流体が及ぼす影響を抑えることが可能となる。

【0010】

ここで、前記缶胴部の上部に加圧流体を噴出する補助ノズルを備えていることが好ましい。

この場合、缶底部に向けて排出ノズルから、缶胴部の上部に向けて補助ノズルから、加圧流体を噴出する。缶底部と缶胴部の上部に、加圧流体の圧力が作用するので、缶の倒れを抑制でき、缶をより正確に排出することができる。

【0011】

また、前記搬送手段は、前記缶を吸着して保持する吸着手段と、前記吸着手段の吸着力を制御する制御部とを備え、前記制御部は、前記排出ノズルの位置で吸着力を弱める構成としても良い。

缶の排出位置で、バキュームの吸着力を弱くすることで、さらに弱い加圧流体の噴出力で缶を排出することができ、加圧流体の消費量をさらに少なくすることができる。

【0012】

さらに、隣接して設置される複数の排出シュータと、前記排出ノズルの加圧流体により排出された缶に、所定の排出シュータの方向へ加圧流体を噴出する分別ノズルを備えていることが好ましい。

排出ノズルの加圧流体により排出された缶に、分別ノズルから所定の排出シュータ方向に向けた加圧流体を噴出することにより、さらに正確に所定の方向へと缶を移動させることができる。

【発明の効果】

【0013】

本発明によれば、縦置きで搬送される缶の中から、特定の缶を正確に排出し、使用する加圧流体の消費量を少なくすることが可能な缶の排出装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係る缶の排出装置が対象とする缶の断面図である。

【図2】一実施形態に係る排出装置を備えた検査システムの概略平面図である。

【図3】一実施形態に係る排出装置を備えた検査システムの概略側面図である。

【図4】一実施形態に係る缶搬送手段の吸着部の説明図である。

【図5】一実施形態に係る缶排出部の拡大平面図である。

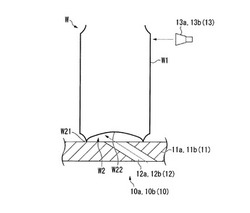

【図6】排出ノズルと補助ノズルを側面から見た概略説明図である。

【図7】分別ノズルを示す図5のA−A断面図である。

【発明を実施するための形態】

【0015】

以下に、本発明の実施の形態について添付した図面を参照して説明する。

本実施形態は、例えば、縦置きで搬送される缶の検査システムに適用され、検査で不良と判定された特定の缶を排出する排出装置(缶の排出装置)である。

まず、本発明の一実施形態の検査システムが対象とする缶Wの形状について説明する。本実施形態で用いられる缶Wは、図1で示すように、円筒状の缶胴部W1と、この缶胴部W1の缶軸O方向下端部に設けられた缶底部W2とを有している。

缶底部W2には、缶軸O方向外方(図1において下方)に向けて突出する環状突出部W21が設けられている。また、環状突出部W21の内周側には、缶軸O方向内方(図1において上方)に向けてドーム状に凹んだ凹部W22が設けられている。

【0016】

次に、検査システムについて説明する。

図2および図3は、一実施形態に係る缶の検査システム100を示す図であり、例えば、飲料用のアルミニウム缶の表面の付着物・凹み等を検査対象としている。

【0017】

検査システム100は、缶Wを搬送する搬送手段20と、缶Wの良否判定を行う検査部Aと、特定の缶Wを排出する排出装置1とを備えている。

搬送手段20は、縦置きで一列に整列された缶Wを検査システム100へと投入する投入口21と、投入された缶Wを一定間隔をあけて搬送するスターホイール22a、22b、22cと、スターホイール22a、22b、22cを回転させるモーター23a、23b、23cと、良品の缶Wを次工程へ送る搬出口25とを備えている。

【0018】

スターホイール22a、22b、22cは、缶Wを保持するために設けられた保持凹部24a、24b、24cと吸着手段50を備えている。

吸着手段50は、スターホイール22a、22b、22cのそれぞれの保持凹部24a、24b、24cに配置され、図4で示すように、吸着パッド51と、バキューム部52と、吸引配管53と、吸着力を制御する制御部54とを備えている。吸着パッド51は、バキューム部52と吸引配管53で接続され、缶胴部W1と接した状態で、負圧により缶Wを保持することができるようになっている。また、吸着手段50による負圧の強さは、制御部54により、必要に応じて調節できるようになっている。

【0019】

スターホイール22a、22b、22cは、モーター23a、23b、23cによって回転し、スターホイール22aとスターホイール22cは図2の矢印Rの方向に、スターホイール22bは矢印Lの方向に回転するようになっている。投入口21から投入された缶Wは、スターホイール22aの保持凹部24aに吸着手段50によって保持され、スターホイール22aの周縁上を移動され、スターホイール22aとスターホイール22bの最近接部26で缶Wの受け渡しを行われ、スターホイール22bへ移動される。さらに缶Wは、スターホイール22bの周縁上を移動され、スターホイール22bとスターホイール22cの最近接部27で缶の受け渡しを行われ、スターホイール22cの周縁上を移動し、搬出口25へと搬送される。

【0020】

検査部Aは、スターホイール22bの搬送経路の途中に配置され、缶胴部の表面検査手段および缶底部の表面検査手段を備えている。

缶胴部の表面検査手段は、缶胴部W1の内外面の表面状態を検査するCCDカメラを有し、CCDカメラで撮影した画像を解析し、缶胴部W1の内面または外面に付着している切粉、すす等の塵埃や缶の表面に形成された凹み等の表面不良を検出するようになっている。

缶底部の表面検査手段は、缶底部W2の内外面の表面状態を検査するCCDカメラを有し、CCDカメラで撮影した画像を解析し、缶底部W2の内面または外面に付着している切粉、すす等の塵埃や缶の表面に形成された凹み等の表面不良を検出するようになっている。

【0021】

排出装置1は、図5で示すように、缶Wの検査後に搬送されるスターホイール22cの搬送経路の途中に配置され、缶の排出部10と、搬送中の缶胴部W1の上部近傍に配置される補助ノズル13と、缶を排出口へと案内する排出シュータ14とを備えている。

本実施形態では、隣接する2つの排出部10a、10bが設けられている。それぞれの排出部10a、10bに対応するように、補助ノズル13a、13b、排出シュータ14a、14bが設けられている。

【0022】

排出部10a、10b(10)は、図6で示すように、缶底部W2の下方に配置される下部プレート11a、11b(11)と、下部プレート11a、11b(11)の厚さ方向に貫通した排出ノズル12a、12b(12)とを備えている。

下部プレート11a、11b(11)は、スターホイール22cで搬送される缶Wの凹部W22との間が、ほぼ閉じた空間となるように構成されている。

排出ノズル12a、12b(12)は、図5および図6で示すように、缶底部W2に向けて、スターホイール22cの搬送方向に交差する方向に、加圧エアを噴出し、缶Wをスターホイール22cの凹部24cから分離させ、排出できるようになっている。ここで、スターホイール22cの搬送方向に交差する方向とは、スターホイール22cで搬送される際の缶Wの搬送経路で描かれる円弧の排出ノズル12a、12b(12)の位置における接線と交差する方向を意味している。

【0023】

補助ノズル13a、13b(13)は、図5および図6で示すように、缶胴部W1の上部に向けて、水平方向かつ搬送方向に交差する方向(排出ノズル12a、12b(12)と平面視同方向)に向けて、加圧エアを噴出するようになっている。

【0024】

排出シュータ14a、14b(14)は、排出ノズル12a、12b(12)で排出された缶Wを排出口へ案内するガイド15a、15b(15)と缶Wを載置するプレート16a、16b(16)を備えている。プレート16a、16b(16)は、図7で示すように、厚さ方向に貫通した分別ノズル17a、17b(17)を有している。分別ノズル17a、17b(17)は、図5および図7で示したように、プレート16a、16b(16)に載置させた缶Wに、それぞれ対応する方向に向けて加圧エアを噴出し、缶Wを所定の排出シュータ14a、14b(14)に移動させるようになっている。

【0025】

このように構成された本実施形態の検査システム100について、以下に説明する。

複数の缶Wが、縦置きで整列された状態で投入口21から投入されると、缶Wはスターホイール22aの保持凹部24aに配置され、吸着手段50によって保持される。スターホイール22aは、矢印Rの方向に回転し、缶Wをスターホイール22aの周縁に沿って搬送する。

【0026】

次に缶Wは、スターホイール22aとスターホイール22bの最近接部26で受け渡され、スターホイール22bへと移動される。缶Wは、矢印L方向に回転するスターホイール22bの周縁上を移動され、検査部Aを通過する。検査部Aでは、缶胴部の表面検査手段と缶底部の表面検査手段により、表面検査が行われる。検査が終了した缶Wは、スターホイール22bとスターホイール22cの最近接部27で缶Wの受け渡しが行われ、スターホイール22cに移動される。缶Wはさらに、矢印R方向に回転するスターホイール22cの周縁上を移動させられる。

【0027】

そして、検査に合格した缶Wは、スターホイール22cの周縁上を、矢印Rの方向に移動され、搬出口25に搬出され、次工程に送られる。

【0028】

一方、缶胴部の表面検査手段で不良と判定された缶Wは、排出部10aにより排出される。缶胴部W1を表面不良と判定された缶Wは、排出ノズル12aの上方に移動されると、制御部54により吸着力が弱められ、排出ノズル12aから缶底部W2に向けて加圧エアが噴出されるのと同期して、補助ノズル13aから缶胴部W1の上部に向けて加圧エアが噴出される。そして、缶Wは、スターホイール22cの保持凹部24cから離脱され、排出される。

【0029】

排出ノズル12aからの加圧エアによって排出された缶Wは、さらに排出シュータ14aへと移動される。排出された缶Wは、プレート16aに載置され、分別ノズル17aから、プレート16aの延在する方向に対応する向きに加圧エアが噴出され、缶Wは所定のプレート16aへと移動される。さらにプレート16aを移動する缶は、ガイド15aに案内されて排出口へと移動される。

【0030】

また、缶底部の表面検査手段で不良と判定された缶Wは、排出ノズル10bにより排出される。缶底部W2を表面不良と判定された缶Wは、排出ノズル12bの上方に移動されると、制御部54により吸着力が弱められ、排出ノズル12bから缶底部W2に向けて加圧エアが噴出されるのと同期して、補助ノズル13bから缶胴部W1の上部に向けて加圧エアが噴出される。そして、缶Wは、スターホイール22cの保持凹部24cから離脱され、排出される。

【0031】

排出ノズル12bからの加圧エアによって排出された缶Wは、さらに排出シュータ14bへと移動される。排出された缶Wは、プレート16bに載置され、分別ノズル17bから、プレート16bの延在する方向に対応する向きに加圧エアが噴出され、缶Wは所定のプレート16bへと移動される。さらにプレート16bを移動する缶は、ガイド15bに案内されて排出口へと移動される。

なお、1つの缶Wにおいて、缶胴部W1と缶底部W2の両方の表面不良が発見された場合には、例えば、排出部10aにより排出されることとすればよい。

【0032】

本実施形態に係る排出装置1によれば、排出ノズル12a、12b(12)からの加圧エアが、缶底部W2の凹部W22に噴出され、加圧エアの圧力が十分に作用されるので、缶Wをスターホイール22cの保持凹部24cから正確に離脱させ、排出することができる。また、加圧エアの消費量を少なくすることができ、周囲の缶Wへ加圧エアが及ぼす影響を抑えることができる。さらに本実施形態では、下部プレート11a、11b(11)と缶底部W2の凹部W22でほぼ閉じた空間が形成されるので、加圧エアの圧力がさらに作用されやすくなり、加圧エアの消費量をさらに抑えることができる。

【0033】

また、前述のように排出ノズル12a、12b(12)と同期して補助ノズル13a、13b(13)から加圧エアを噴出するので、缶底部W2と缶胴部W1に加圧エアの圧力が作用し、缶Wの倒れを抑制でき、缶Wをより正確に排出することができる。また、缶Wの倒れを抑制できるので、缶Wを傷つけることなく排出することができる。

【0034】

また、本実施形態では、排出シュータ14a、14b(14)のプレート16a、16b(16)に分別ノズル17a、17b(17)を備えているので、排出部10a、10b(10)から排出された缶Wを正確に所定のシュータに移動、分別することができ、その結果、それぞれの排出口へ移動させることができる。

【0035】

以上、本発明の一実施形態である検査システム100について説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

【0036】

上記実施の形態では、スターホイールによる搬送手段について説明したが、コンベアによる搬送手段でも良い。

【0037】

上記実施の形態では、検査システムにおいて不良缶を排出する場合を説明したが、良品の缶を排出する場合に用いても良い。また、検査システム以外で、特定の缶を次工程へ排出する装置として用いても良い。

【0038】

上記実施の形態では、排出部は、隣接して2つ配置される場合を説明したが、隣接していなくても良いし、排出部は、一つでも三つ以上でも良い。

【0039】

また、上記実施の形態では、補助ノズル13a、13b(13)が配置された場合を説明したが、補助ノズル13a、13b(13)を配置しなくても良い。

【0040】

また、上記実施の形態では、分別ノズル17a、17b(17)が配置された場合を説明したが、分別ノズル17a、17b(17)を配置しなくても良い。

【0041】

また、上記実施の形態では、吸着手段50で缶Wを保持して搬送する場合について説明したが、例えば、スターホイールに設けられた載置台の上に載置して搬送する等、吸着手段を用いないように構成しても良い。

【0042】

また、上記実施の形態では、吸着手段50が吸着力を制御部する制御部54を備えた場合を説明したが、制御部54を備えていなくても良い。

【0043】

また、上記実施の形態では、有底円筒状の缶Wの排出について説明したが、多角形状などの他の形状の缶やボトル缶に適用しても良い。

【0044】

また、上記実施の形態では、検査部Aは、缶胴部の表面検査手段と缶底部の表面検査手段を備えるものとしたが、必要に応じて検査手段を変更しても良い。

【符号の説明】

【0045】

O 缶軸

W 缶

W1 缶胴部

W2 缶底部

W22 凹部

1 排出装置

12a、12b(12) 排出ノズル

13a、13b(13) 補助ノズル

14a、14b(14) 排出シュータ

20 搬送手段

50 吸着手段

54 制御部

【技術分野】

【0001】

本発明は、特定の缶を搬送経路から排出する缶の排出装置に関するものである。

【背景技術】

【0002】

近年、缶の製造速度が飛躍的に増大し、高速で大量に製造されるようになっている。飲料缶などの缶は、アルミニウム製板材や鉄板に深絞り加工を施して有底円筒状に形成され、トリマー、オーブン、ウォッシャーなどの工程を経て、最終的に飲料物を充填可能な製品とされる。この場合に、各種工程および搬送途中において、ピンホールの形成、アルミニウムの切粉・すす・虫等の各種粉塵付着、あるいは、成形不良による凹み等の表面不良が発生することがあり、かかる不良缶を製造工程から排除する必要がある。そこで、製造速度に合わせ、大量の缶を検査し、検査で不良と判定された缶を正確にかつ素早く排出する装置が必要とされている。

【0003】

特定の缶を排出する方法として、例えば特許文献1に開示されているように、スターホイール(搬送機構)に備え付けられたバキュームの吸着を解除し、重力による自由落下とスターホイールの回転で生じる遠心力を利用した分離する技術が知られている。しかし、高速で搬送する場合、上述の方法ではスターホイールから分離されるまでに時間がかかり、排出すべき缶が後続の缶と衝突し、缶に傷が生じたり、所定の排出シュータへと搬送することが難しいといった問題がある。

【0004】

そこで、特許文献2では、スターホイールに、バキュームによる缶吸着の解除手段と缶胴部に加圧流体を噴出するノズルとを備えた装置を提案している。特許文献2に開示されている缶の排出装置では、横置きで搬送される特定の缶がノズルの位置に来た時に、バキュームによる吸着を解除し、缶胴部に向けて加圧流体を噴出することにより缶を所定の排出シュータへ移動させる構成となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25130号公報

【特許文献2】特開平7−214010号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、従来、缶は横置きで検査装置に投入され、搬送されていたが、連続する缶同士が擦れて表面に傷がつくことがあり、この傷の発生をなくすために、缶を縦置きで検査する装置が実用化されつつある。しかし、缶を縦置きで搬送する場合、上述の重力を利用することができないので、不良缶を正確に排出することが困難である。

そこで、特許文献2のようなノズルを用いることも考えられるが、縦置きで搬送する場合、重力を利用できないので、缶の移動方向が不規則となりやすく、所定の排出シュータへ排出することが困難である。その上、特許文献2に記載されたように缶胴部に加圧流体を噴出する場合には、缶に丸みがあるため加圧流体の圧力が十分に作用せず、相当強い噴出力が必要となるから、加圧流体の消費量が多くなる問題がある。

【0007】

この発明は前述した事情に鑑みてなされたものであって、縦置きで搬送される缶の中から、特定の缶を正確に排出し、使用する加圧流体の消費量を少なくすることが可能な缶の排出装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

前述の課題を解決するために、本発明の缶の排出装置は、筒状をなす缶胴部と缶軸方向内方に向かう凹部を有する缶底部とを備える缶を、縦置きで搬送する搬送手段に用いる缶の排出装置において、搬送方向に交差する方向に加圧流体を噴出する排出ノズルを備え、前記排出ノズルは、缶底部に向けて前記加圧流体を噴出することを特徴としている。

【0009】

本発明の缶の排出装置によれば、縦置きで搬送される缶の、缶軸方向内方に向かう凹部を有する缶底部に向けて、排出ノズルから加圧流体を噴出する。凹部には加圧流体が集中し、圧力が缶底部に十分に作用するため、缶を正確に排出することができる。また、加圧流体の消費量を少なくすることができ、周囲の缶へ加圧流体が及ぼす影響を抑えることが可能となる。

【0010】

ここで、前記缶胴部の上部に加圧流体を噴出する補助ノズルを備えていることが好ましい。

この場合、缶底部に向けて排出ノズルから、缶胴部の上部に向けて補助ノズルから、加圧流体を噴出する。缶底部と缶胴部の上部に、加圧流体の圧力が作用するので、缶の倒れを抑制でき、缶をより正確に排出することができる。

【0011】

また、前記搬送手段は、前記缶を吸着して保持する吸着手段と、前記吸着手段の吸着力を制御する制御部とを備え、前記制御部は、前記排出ノズルの位置で吸着力を弱める構成としても良い。

缶の排出位置で、バキュームの吸着力を弱くすることで、さらに弱い加圧流体の噴出力で缶を排出することができ、加圧流体の消費量をさらに少なくすることができる。

【0012】

さらに、隣接して設置される複数の排出シュータと、前記排出ノズルの加圧流体により排出された缶に、所定の排出シュータの方向へ加圧流体を噴出する分別ノズルを備えていることが好ましい。

排出ノズルの加圧流体により排出された缶に、分別ノズルから所定の排出シュータ方向に向けた加圧流体を噴出することにより、さらに正確に所定の方向へと缶を移動させることができる。

【発明の効果】

【0013】

本発明によれば、縦置きで搬送される缶の中から、特定の缶を正確に排出し、使用する加圧流体の消費量を少なくすることが可能な缶の排出装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係る缶の排出装置が対象とする缶の断面図である。

【図2】一実施形態に係る排出装置を備えた検査システムの概略平面図である。

【図3】一実施形態に係る排出装置を備えた検査システムの概略側面図である。

【図4】一実施形態に係る缶搬送手段の吸着部の説明図である。

【図5】一実施形態に係る缶排出部の拡大平面図である。

【図6】排出ノズルと補助ノズルを側面から見た概略説明図である。

【図7】分別ノズルを示す図5のA−A断面図である。

【発明を実施するための形態】

【0015】

以下に、本発明の実施の形態について添付した図面を参照して説明する。

本実施形態は、例えば、縦置きで搬送される缶の検査システムに適用され、検査で不良と判定された特定の缶を排出する排出装置(缶の排出装置)である。

まず、本発明の一実施形態の検査システムが対象とする缶Wの形状について説明する。本実施形態で用いられる缶Wは、図1で示すように、円筒状の缶胴部W1と、この缶胴部W1の缶軸O方向下端部に設けられた缶底部W2とを有している。

缶底部W2には、缶軸O方向外方(図1において下方)に向けて突出する環状突出部W21が設けられている。また、環状突出部W21の内周側には、缶軸O方向内方(図1において上方)に向けてドーム状に凹んだ凹部W22が設けられている。

【0016】

次に、検査システムについて説明する。

図2および図3は、一実施形態に係る缶の検査システム100を示す図であり、例えば、飲料用のアルミニウム缶の表面の付着物・凹み等を検査対象としている。

【0017】

検査システム100は、缶Wを搬送する搬送手段20と、缶Wの良否判定を行う検査部Aと、特定の缶Wを排出する排出装置1とを備えている。

搬送手段20は、縦置きで一列に整列された缶Wを検査システム100へと投入する投入口21と、投入された缶Wを一定間隔をあけて搬送するスターホイール22a、22b、22cと、スターホイール22a、22b、22cを回転させるモーター23a、23b、23cと、良品の缶Wを次工程へ送る搬出口25とを備えている。

【0018】

スターホイール22a、22b、22cは、缶Wを保持するために設けられた保持凹部24a、24b、24cと吸着手段50を備えている。

吸着手段50は、スターホイール22a、22b、22cのそれぞれの保持凹部24a、24b、24cに配置され、図4で示すように、吸着パッド51と、バキューム部52と、吸引配管53と、吸着力を制御する制御部54とを備えている。吸着パッド51は、バキューム部52と吸引配管53で接続され、缶胴部W1と接した状態で、負圧により缶Wを保持することができるようになっている。また、吸着手段50による負圧の強さは、制御部54により、必要に応じて調節できるようになっている。

【0019】

スターホイール22a、22b、22cは、モーター23a、23b、23cによって回転し、スターホイール22aとスターホイール22cは図2の矢印Rの方向に、スターホイール22bは矢印Lの方向に回転するようになっている。投入口21から投入された缶Wは、スターホイール22aの保持凹部24aに吸着手段50によって保持され、スターホイール22aの周縁上を移動され、スターホイール22aとスターホイール22bの最近接部26で缶Wの受け渡しを行われ、スターホイール22bへ移動される。さらに缶Wは、スターホイール22bの周縁上を移動され、スターホイール22bとスターホイール22cの最近接部27で缶の受け渡しを行われ、スターホイール22cの周縁上を移動し、搬出口25へと搬送される。

【0020】

検査部Aは、スターホイール22bの搬送経路の途中に配置され、缶胴部の表面検査手段および缶底部の表面検査手段を備えている。

缶胴部の表面検査手段は、缶胴部W1の内外面の表面状態を検査するCCDカメラを有し、CCDカメラで撮影した画像を解析し、缶胴部W1の内面または外面に付着している切粉、すす等の塵埃や缶の表面に形成された凹み等の表面不良を検出するようになっている。

缶底部の表面検査手段は、缶底部W2の内外面の表面状態を検査するCCDカメラを有し、CCDカメラで撮影した画像を解析し、缶底部W2の内面または外面に付着している切粉、すす等の塵埃や缶の表面に形成された凹み等の表面不良を検出するようになっている。

【0021】

排出装置1は、図5で示すように、缶Wの検査後に搬送されるスターホイール22cの搬送経路の途中に配置され、缶の排出部10と、搬送中の缶胴部W1の上部近傍に配置される補助ノズル13と、缶を排出口へと案内する排出シュータ14とを備えている。

本実施形態では、隣接する2つの排出部10a、10bが設けられている。それぞれの排出部10a、10bに対応するように、補助ノズル13a、13b、排出シュータ14a、14bが設けられている。

【0022】

排出部10a、10b(10)は、図6で示すように、缶底部W2の下方に配置される下部プレート11a、11b(11)と、下部プレート11a、11b(11)の厚さ方向に貫通した排出ノズル12a、12b(12)とを備えている。

下部プレート11a、11b(11)は、スターホイール22cで搬送される缶Wの凹部W22との間が、ほぼ閉じた空間となるように構成されている。

排出ノズル12a、12b(12)は、図5および図6で示すように、缶底部W2に向けて、スターホイール22cの搬送方向に交差する方向に、加圧エアを噴出し、缶Wをスターホイール22cの凹部24cから分離させ、排出できるようになっている。ここで、スターホイール22cの搬送方向に交差する方向とは、スターホイール22cで搬送される際の缶Wの搬送経路で描かれる円弧の排出ノズル12a、12b(12)の位置における接線と交差する方向を意味している。

【0023】

補助ノズル13a、13b(13)は、図5および図6で示すように、缶胴部W1の上部に向けて、水平方向かつ搬送方向に交差する方向(排出ノズル12a、12b(12)と平面視同方向)に向けて、加圧エアを噴出するようになっている。

【0024】

排出シュータ14a、14b(14)は、排出ノズル12a、12b(12)で排出された缶Wを排出口へ案内するガイド15a、15b(15)と缶Wを載置するプレート16a、16b(16)を備えている。プレート16a、16b(16)は、図7で示すように、厚さ方向に貫通した分別ノズル17a、17b(17)を有している。分別ノズル17a、17b(17)は、図5および図7で示したように、プレート16a、16b(16)に載置させた缶Wに、それぞれ対応する方向に向けて加圧エアを噴出し、缶Wを所定の排出シュータ14a、14b(14)に移動させるようになっている。

【0025】

このように構成された本実施形態の検査システム100について、以下に説明する。

複数の缶Wが、縦置きで整列された状態で投入口21から投入されると、缶Wはスターホイール22aの保持凹部24aに配置され、吸着手段50によって保持される。スターホイール22aは、矢印Rの方向に回転し、缶Wをスターホイール22aの周縁に沿って搬送する。

【0026】

次に缶Wは、スターホイール22aとスターホイール22bの最近接部26で受け渡され、スターホイール22bへと移動される。缶Wは、矢印L方向に回転するスターホイール22bの周縁上を移動され、検査部Aを通過する。検査部Aでは、缶胴部の表面検査手段と缶底部の表面検査手段により、表面検査が行われる。検査が終了した缶Wは、スターホイール22bとスターホイール22cの最近接部27で缶Wの受け渡しが行われ、スターホイール22cに移動される。缶Wはさらに、矢印R方向に回転するスターホイール22cの周縁上を移動させられる。

【0027】

そして、検査に合格した缶Wは、スターホイール22cの周縁上を、矢印Rの方向に移動され、搬出口25に搬出され、次工程に送られる。

【0028】

一方、缶胴部の表面検査手段で不良と判定された缶Wは、排出部10aにより排出される。缶胴部W1を表面不良と判定された缶Wは、排出ノズル12aの上方に移動されると、制御部54により吸着力が弱められ、排出ノズル12aから缶底部W2に向けて加圧エアが噴出されるのと同期して、補助ノズル13aから缶胴部W1の上部に向けて加圧エアが噴出される。そして、缶Wは、スターホイール22cの保持凹部24cから離脱され、排出される。

【0029】

排出ノズル12aからの加圧エアによって排出された缶Wは、さらに排出シュータ14aへと移動される。排出された缶Wは、プレート16aに載置され、分別ノズル17aから、プレート16aの延在する方向に対応する向きに加圧エアが噴出され、缶Wは所定のプレート16aへと移動される。さらにプレート16aを移動する缶は、ガイド15aに案内されて排出口へと移動される。

【0030】

また、缶底部の表面検査手段で不良と判定された缶Wは、排出ノズル10bにより排出される。缶底部W2を表面不良と判定された缶Wは、排出ノズル12bの上方に移動されると、制御部54により吸着力が弱められ、排出ノズル12bから缶底部W2に向けて加圧エアが噴出されるのと同期して、補助ノズル13bから缶胴部W1の上部に向けて加圧エアが噴出される。そして、缶Wは、スターホイール22cの保持凹部24cから離脱され、排出される。

【0031】

排出ノズル12bからの加圧エアによって排出された缶Wは、さらに排出シュータ14bへと移動される。排出された缶Wは、プレート16bに載置され、分別ノズル17bから、プレート16bの延在する方向に対応する向きに加圧エアが噴出され、缶Wは所定のプレート16bへと移動される。さらにプレート16bを移動する缶は、ガイド15bに案内されて排出口へと移動される。

なお、1つの缶Wにおいて、缶胴部W1と缶底部W2の両方の表面不良が発見された場合には、例えば、排出部10aにより排出されることとすればよい。

【0032】

本実施形態に係る排出装置1によれば、排出ノズル12a、12b(12)からの加圧エアが、缶底部W2の凹部W22に噴出され、加圧エアの圧力が十分に作用されるので、缶Wをスターホイール22cの保持凹部24cから正確に離脱させ、排出することができる。また、加圧エアの消費量を少なくすることができ、周囲の缶Wへ加圧エアが及ぼす影響を抑えることができる。さらに本実施形態では、下部プレート11a、11b(11)と缶底部W2の凹部W22でほぼ閉じた空間が形成されるので、加圧エアの圧力がさらに作用されやすくなり、加圧エアの消費量をさらに抑えることができる。

【0033】

また、前述のように排出ノズル12a、12b(12)と同期して補助ノズル13a、13b(13)から加圧エアを噴出するので、缶底部W2と缶胴部W1に加圧エアの圧力が作用し、缶Wの倒れを抑制でき、缶Wをより正確に排出することができる。また、缶Wの倒れを抑制できるので、缶Wを傷つけることなく排出することができる。

【0034】

また、本実施形態では、排出シュータ14a、14b(14)のプレート16a、16b(16)に分別ノズル17a、17b(17)を備えているので、排出部10a、10b(10)から排出された缶Wを正確に所定のシュータに移動、分別することができ、その結果、それぞれの排出口へ移動させることができる。

【0035】

以上、本発明の一実施形態である検査システム100について説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

【0036】

上記実施の形態では、スターホイールによる搬送手段について説明したが、コンベアによる搬送手段でも良い。

【0037】

上記実施の形態では、検査システムにおいて不良缶を排出する場合を説明したが、良品の缶を排出する場合に用いても良い。また、検査システム以外で、特定の缶を次工程へ排出する装置として用いても良い。

【0038】

上記実施の形態では、排出部は、隣接して2つ配置される場合を説明したが、隣接していなくても良いし、排出部は、一つでも三つ以上でも良い。

【0039】

また、上記実施の形態では、補助ノズル13a、13b(13)が配置された場合を説明したが、補助ノズル13a、13b(13)を配置しなくても良い。

【0040】

また、上記実施の形態では、分別ノズル17a、17b(17)が配置された場合を説明したが、分別ノズル17a、17b(17)を配置しなくても良い。

【0041】

また、上記実施の形態では、吸着手段50で缶Wを保持して搬送する場合について説明したが、例えば、スターホイールに設けられた載置台の上に載置して搬送する等、吸着手段を用いないように構成しても良い。

【0042】

また、上記実施の形態では、吸着手段50が吸着力を制御部する制御部54を備えた場合を説明したが、制御部54を備えていなくても良い。

【0043】

また、上記実施の形態では、有底円筒状の缶Wの排出について説明したが、多角形状などの他の形状の缶やボトル缶に適用しても良い。

【0044】

また、上記実施の形態では、検査部Aは、缶胴部の表面検査手段と缶底部の表面検査手段を備えるものとしたが、必要に応じて検査手段を変更しても良い。

【符号の説明】

【0045】

O 缶軸

W 缶

W1 缶胴部

W2 缶底部

W22 凹部

1 排出装置

12a、12b(12) 排出ノズル

13a、13b(13) 補助ノズル

14a、14b(14) 排出シュータ

20 搬送手段

50 吸着手段

54 制御部

【特許請求の範囲】

【請求項1】

筒状をなす缶胴部と缶軸方向内方に向かう凹部を有する缶底部とを備える缶を縦置きで搬送する搬送手段に用いる缶の排出装置において、搬送方向に交差する方向に加圧流体を噴出する排出ノズルを備え、前記排出ノズルは、缶底部に向けて前記加圧流体を噴出することを特徴とする缶の排出装置。

【請求項2】

前記缶胴部の上部に加圧流体を噴出する補助ノズルを備えていることを特徴とする請求項1記載の缶の排出装置。

【請求項3】

前記搬送手段は、前記缶を吸着して保持する吸着手段と、前記吸着手段の吸着力を制御する制御部と、を備え、前記制御部は、缶の排出位置で前記吸着力を弱めることを特徴とする請求項1または2記載の缶の排出装置。

【請求項4】

隣接して設置される複数の排出シュータを備え、前記排出シュータは、前記排出ノズルからの加圧流体により排出された缶に対して、所定の方向へ加圧流体を噴出する分別ノズルを備えていることを特徴とする請求項1から3いずれか1項に記載の缶の排出装置。

【請求項1】

筒状をなす缶胴部と缶軸方向内方に向かう凹部を有する缶底部とを備える缶を縦置きで搬送する搬送手段に用いる缶の排出装置において、搬送方向に交差する方向に加圧流体を噴出する排出ノズルを備え、前記排出ノズルは、缶底部に向けて前記加圧流体を噴出することを特徴とする缶の排出装置。

【請求項2】

前記缶胴部の上部に加圧流体を噴出する補助ノズルを備えていることを特徴とする請求項1記載の缶の排出装置。

【請求項3】

前記搬送手段は、前記缶を吸着して保持する吸着手段と、前記吸着手段の吸着力を制御する制御部と、を備え、前記制御部は、缶の排出位置で前記吸着力を弱めることを特徴とする請求項1または2記載の缶の排出装置。

【請求項4】

隣接して設置される複数の排出シュータを備え、前記排出シュータは、前記排出ノズルからの加圧流体により排出された缶に対して、所定の方向へ加圧流体を噴出する分別ノズルを備えていることを特徴とする請求項1から3いずれか1項に記載の缶の排出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−10602(P2013−10602A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144135(P2011−144135)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(390004879)三菱マテリアルテクノ株式会社 (201)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(390004879)三菱マテリアルテクノ株式会社 (201)

【Fターム(参考)】

[ Back to top ]