缶体の製造方法、缶体の溶接継手構造および缶胴

【課題】溶加材を別途供給することなく、鏡板と缶胴とをTIG溶接で接合すること。

【解決手段】缶胴(20)と、該缶胴(20)の開口端を塞ぐ鏡板(10)とを備えている。鏡板(10)は、開口端が内側に傾く傾斜部(12)を有している。缶胴(20)は円筒状の本体部(21)を有し、該本体部(21)の開口端には溶加材として機能させるフランジ(22)が形成されている。本体部(21)の開口端を鏡板(10)の傾斜部(12)の外側面に当接させ、TIG溶接によってフランジ(22)を溶融し当接部に溶着させる。

【解決手段】缶胴(20)と、該缶胴(20)の開口端を塞ぐ鏡板(10)とを備えている。鏡板(10)は、開口端が内側に傾く傾斜部(12)を有している。缶胴(20)は円筒状の本体部(21)を有し、該本体部(21)の開口端には溶加材として機能させるフランジ(22)が形成されている。本体部(21)の開口端を鏡板(10)の傾斜部(12)の外側面に当接させ、TIG溶接によってフランジ(22)を溶融し当接部に溶着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、貯湯タンク等の缶体の製造方法、缶体の溶接継手構造および缶胴に関するものである。

【背景技術】

【0002】

従来より、給湯器に用いられる貯湯タンク等の缶体の製造方法が知られており、例えば特許文献1に開示されている。この特許文献1に開示されている缶体は、給湯器等で温水を貯湯するものである。この缶体は、筒状の胴体と、該胴体の両開口端を塞ぐ椀状の鏡板とで構成されている。

【0003】

上記缶体は、胴体と鏡板とが溶接結合される。具体的に、胴体の一端部と鏡板の開口端部とが突き合わされて内側から溶接される。そして、胴体の他端部と鏡板の開口端とが同様に突き合わされて溶接される。この場合の溶接は、鏡板の頂部に形成された開口部より溶接用のトーチを挿入し内側から行われる。つまり、胴体の端面と鏡板の端面とがいわゆる突き合わせ溶接される。そうすることにより、この缶体では隙間腐蝕の発生を防止するようにしている。

【特許文献1】特開2002−263835号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1の缶体では、胴体の端部と鏡板の端部とが突き合わせ溶接されるため、各端部の高い寸法精度が要求され、溶接品質の維持が困難であるという問題があった。特に、給湯器の貯湯タンクは薄板が用いられることから、この問題が顕著となっていた。

【0005】

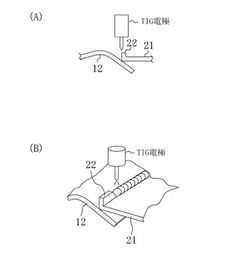

そこで、隙間腐蝕の発生を防止しつつ、胴体の端部の寸法精度を突き合わせ溶接ほど要しない溶接継手構造として、例えば図8に示すものが用いられている。具体的には、図8(A)に示すように、缶体(50)は、円筒状の缶胴(53)と、該缶胴(53)の開口端を塞ぐ鏡板(51)とを備えている。鏡板(51)の開口端は、内側に傾く傾斜部(52)を構成している。缶胴(53)と鏡板(51)とは、TIG溶接によって接合される。つまり、図8(B)および(C)に示すように、鏡板(51)の傾斜部(52)の外側面に缶胴(53)の開口端を当接させ、その外周側にTIG電極が配置される。

【0006】

ここで、TIG溶接は、電極(タングステン電極)自体が溶接材料とならない、即ち電極自体が溶着しない非消耗電極式のアーク溶接である。したがって、TIG溶接では、溶接材料である溶加材(ワイヤや溶加棒)を溶接箇所に供給しながら行われる(図8(C)を参照)。溶加材は、電極から発生したアークによって溶着される。これにより、溶接箇所の肉厚減少が防止される。また、この継手構造では、傾斜部(52)の外側面と缶胴の内側面との間に比較的大きな隙間が形成されるため、隙間腐蝕が防止される。

【0007】

しかしながら、このTIG溶接構造であっても、溶加材の供給位置や供給速度がずれると溶接不良を起こるという問題があった。また、一般に、溶加材は高価であるため、製品コストが高くなるという問題があった。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的は、隙間腐蝕を防止しつつ、溶接品質が高く低コストな缶体の製造方法、缶体の溶接継手構造および缶胴を提供することである。

【課題を解決するための手段】

【0009】

第1の発明は、円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とを備えた缶体の製造方法を前提としている。そして、本発明は、上記蓋部材(10)の開口端を内側に傾けて傾斜部(12)を形成する工程と、上記缶胴(20)の軸方向との成す角度が上記蓋部材(10)の軸方向と上記傾斜部(12)との成す角度よりも大きいフランジ(22)を上記缶胴(20)の開口端に形成する工程と、上記蓋部材(10)の傾斜部(12)の外側面に対して上記蓋部材(10)の軸方向に上記缶胴(20)の開口端を当接させ、その開口端の上記フランジ(22)をTIG溶接によって溶着させて上記蓋部材(10)と缶胴(20)とを接合させる工程とを備えているものである。

【0010】

上記の発明では、蓋部材(10)の開口端に傾斜部(12)が形成される一方、缶胴(20)の開口端にフランジ(22)が形成される。そして、缶胴(20)の開口端が傾斜部(12)の外側面に当接される。ここで、缶胴(20)の軸方向に対するフランジ(22)の角度が蓋部材(10)の軸方向に対する傾斜部(12)の角度(即ち、傾斜角度)よりも大きいため、フランジ(22)が傾斜部(12)の外側面から離隔した状態となる。つまり、フランジ(22)と傾斜部(12)との間に隙間が形成される。この状態で、フランジ(22)がTIG溶接のアークによって溶融し、傾斜部(12)と缶胴(20)の開口端との当接部に流れて溶着する。このフランジ(22)の溶着により、傾斜部(12)の外側面と缶胴(20)の開口端とが接合される。したがって、溶加材を供給しなくても、母材(即ち、缶胴(20)の開口端および傾斜部(12))の肉厚が減少することはない。つまり、本発明では、フランジ(22)が溶加材として機能している。また、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良も防止される。

【0011】

第2の発明は、上記第1の発明において、上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°であるものである。

【0012】

上記の発明では、フランジ(22)か缶胴(20)の開口端からその径方向へ延出している。したがって、TIG溶接のアークによって溶融したフランジ(22)がそのまま下方へ流下し、傾斜部(12)と缶胴(20)の開口端との当接部に流れる。

【0013】

第3の発明は、上記第1の発明において、TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われるものである。

【0014】

上記の発明では、確実にフランジ(22)が溶融して傾斜部(12)と缶胴(20)の開口端との当接部に流れ込むと共に、傾斜部(12)の温度が十分に上昇する。これにより、フランジ(22)が確実に溶着する。

【0015】

第4の発明は、円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とをTIG溶接によって接合させる缶体の溶接継手構造を前提としている。そして、上記蓋部材(10)は、開口端が内側に傾く傾斜部(12)を有している。また、上記傾斜部(12)の外側面には、上記蓋部材(10)の軸方向に上記缶胴(20)の開口端が当接し、該開口端には、上記傾斜部(12)から離隔するように形成され且つTIG溶接によって溶着されるフランジ(22)が設けられているものである。

【0016】

上記の発明では、缶胴(20)の開口端が傾斜部(12)の外側面に当接した状態において、缶胴(20)のフランジ(22)が傾斜部(12)から離隔している。つまり、フランジ(22)と傾斜部(12)との間に隙間が形成される。この状態で、TIG溶接が行われると、フランジ(22)がTIG溶接のアークによって溶融して傾斜部(12)と缶胴(20)の開口端との当接部に流れて溶着する。このフランジ(22)の溶着により、傾斜部(12)の外側面と缶胴(20)の開口端とが接合される。したがって、溶加材を供給しなくても、母材(即ち、缶胴(20)の開口端および傾斜部(12))の肉厚が減少することはない。つまり、本発明では、フランジ(22)を溶加材として機能させている。また、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良も防止される。

【0017】

第5の発明は、上記第4の発明において、上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°であるものである。

【0018】

上記の発明では、フランジ(22)か缶胴(20)の開口端からその径方向へ延出している。したがって、TIG溶接のアークによって溶融したフランジ(22)がそのまま下方へ流下し、傾斜部(12)と缶胴(20)の開口端との当接部に流れる。

【0019】

第6の発明は、上記第4の発明において、TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われるものである。

【0020】

上記の発明では、確実にフランジ(22)が溶融して傾斜部(12)と缶胴(20)の開口端との当接部に流れ込むと共に、傾斜部(12)の温度が十分に上昇する。これにより、フランジ(22)が確実に溶着する。

【0021】

第7の発明は、円筒状の本体部(21)を備え、該本体部(21)の開口端側に蓋部材(10)がTIG溶接接合されて缶体を構成する缶胴を前提としている。そして、上記本体部(21)の開口端には、TIG溶接に用いられる溶加材で成り且つTIG溶接によって溶着されるフランジ(22)が一体形成されているものである。

【0022】

上記の発明では、フランジ(22)が溶加材として機能する。つまり、フランジ(22)がTIG溶接によって溶融し、本体部(21)の開口端と蓋部材(10)との当接部に流れ込んで溶着する。これにより、本体部(21)の開口端と蓋部材(10)とが接合される。したがって、溶加材を別に供給しなくても、母材(即ち、缶胴(20)の開口端および傾斜部(12))の肉厚が減少することはない。また、別に溶加材を供給する必要がないため、溶加材の供給位置や供給速度のずれに起因する溶接不良も防止される。

【0023】

第8の発明は、上記第7の発明において、上記フランジ(22)は、上記本体部(21)の軸方向との成す角度が90°であるものである。

【0024】

上記の発明では、確実にフランジ(22)が溶融して傾斜部(12)と本体部(21)の開口端との当接部に流れ込むと共に、傾斜部(12)の温度が十分に上昇する。これにより、フランジ(22)が確実に溶着する。

【発明の効果】

【0025】

以上のように、第1、第4および第7の発明によれば、缶胴(20)の開口端に溶加材として機能させるフランジ(22)を形成するようにした。これにより、フランジ(22)を溶融させて缶胴(20)の開口端と蓋部材(10)の傾斜部(12)との当接部に溶着させることができる。したがって、溶加材を別途供給しなくても、缶胴(20)や傾斜部(12)の肉厚減少を防止しつつ接合させることができる。そして、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良を防止することができる。また、高価な溶加材が不要になるため、缶体(1)の製造コストを低減することができる。このように、本発明によれば、高品質で低コストな缶体(1)の製造方法および溶接継手構造、並びに缶胴(20)を提供することができる。

【0026】

また、第2、第5および第8の発明によれば、フランジ(22)と缶胴(20)の軸方向との成す角度が90°に設定するようにした。したがって、確実にフランジ(22)を溶融させて缶胴(20)と蓋部材(10)との当接部に溶着させることができる。つまり、十分なフランジ(22)の溶融量を確保することができる。これにより、接合部における肉厚減少を確実に防止することができ、品質を一層向上させることができる。

【0027】

また、第3および第6の発明によれば、TIG溶接用トーチ(TIG電極)の先端をフランジ(22)の軸方向外側端面から所定距離ずれた位置で且つフランジ(22)の外周側から内方へ所定距離ずれた位置に配置するようにした。したがって、フランジ(22)の溶融量を確保できると共に傾斜部(12)等の温度上昇を十分に図ることができる。その結果、溶接不良を確実に防止し、品質を向上させることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態を図面に基づいて詳細に説明する。なお、以下の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【0029】

本実施形態の缶体(1)は、給湯器等に用いられるステンレス製の貯湯タンクである。図1に示すように、缶体(1)は、円筒状の缶胴(20)と、該缶胴(20)の両開口端を塞ぐ鏡板(10)とを備えている。缶胴(20)と鏡板(10)とはTIG(Tungsten Inert Gas)溶接によって溶接接合される。

【0030】

上記鏡板(10)は、本発明に係る蓋部材を構成している。鏡板(10)は、椀部(11)と、椀部(11)の開口端に連続形成され内側に傾く傾斜部(12)とを有している。つまり、傾斜部(12)は、鏡板(10)の開口端を内側に屈曲して形成されている。

【0031】

上記缶胴(20)は、缶体(1)の胴部を構成している。鏡板(10)に溶接接合される前の缶胴(20)を図2に示す。この缶胴(20)は、円筒状の本体部(21)を備えている。

【0032】

そして、本発明の特徴として、本体部(21)の開口端には、フランジ(22)が一体形成されている。このフランジ(22)は、TIG溶接時に必要な溶加材として機能するように構成され、TIG溶接のアークによって溶融溶着される部分である。このフランジ(22)は、本体部(21)の開口端を曲げ加工により屈曲させて形成している。

【0033】

本実施形態では、フランジ(22)と本体部(21)の軸方向との成す角度θ1(以下、単にフランジ角度θ1という。)は90°である。つまり、フランジ(22)は、本体部(21)から径方向へ延出している。なお、フランジ角度θ1は、90°でなくてもよく、少なくとも鏡板(10)における軸方向と傾斜部(12)との成す角度θ2(例えば、図4参照)よりも大きい角度あればよい。以下、角度θ2は、単に傾斜部(12)の傾斜角度θ2という。また、本実施形態では、本体部(21)の板厚t1およびフランジ(22)の板厚t2が例えば0.9mmで、鏡板(10)の傾斜部(12)の板厚も0.9mmである。そして、フランジ(22)の長さLは、例えば2±0.5mmに設定されている。

【0034】

次に、上記鏡板(10)と缶胴(20)との溶接継手構造について説明する。図3に示すように、缶胴(20)の開口端を鏡板(10)の傾斜部(12)の外側面に当接させる。つまり、傾斜部(12)の外側面に対して鏡板(10)の軸方向に缶胴(20)の開口端を当接させる。そうすると、缶胴(20)において本体部(21)の内周側角部が傾斜部(12)に接触する。この状態において、フランジ(22)は傾斜部(12)の外側面から離隔して起伏した状態となる。この状態で、TIG溶接が行われる。

【0035】

TIG溶接用トーチ(即ち、TIG電極)は、図4に示すように配置される。TIG電極の先端は、フランジ(22)の軸方向外側端面、即ち開口側端面(図4に示す左側端面)から所定距離dだけずれた位置に配置される。さらに、TIG電極の先端は、本体部(21)の外周側から径方向外方へ所定距離hだけずれた位置に配置される。つまり、TIG電極の先端は、フランジ(22)の外周側から内方へ所定距離ずれた位置に配置される。例えば、本実施形態では、距離dが0.7mmに設定され、距離hが1.0mmに設定されている。

【0036】

この状態で、TIG電極がアークを発すると、缶胴(20)のフランジ(22)が溶融し、傾斜部(12)と本体(21)の開口端との当接部の隙間へ流下して溶着する。これにより、傾斜部(12)と本体部(21)の開口端とが接合される(図1参照)。つまり、溶融したフランジ(22)によって傾斜部(12)と本体部(21)の開口端とが接合される。このように、フランジ(22)が溶加材として溶着するため、母材である傾斜部(12)および本体部(21)の肉厚(板厚)が減少することはない。以上のように、缶胴(20)の上下端に鏡板(10)が溶接接合され、缶体(1)が製造される。

【0037】

〈溶接試験の結果〉

次に、フランジ角度θ1の妥当性に関する試験結果について、図5および図6を参照しながら説明する。ここでは、フランジ角度θ1が30°の場合と90°の場合とを比較する。なお、何れの場合も傾斜部(12)の傾斜角度θ2が30°である。

【0038】

図5(A)に示すように、フランジ角度θ1が30°の場合、本体部(21)の開口端と共にフランジ(22)の外側端面も傾斜部(12)の外側面に接触(当接)する状態となる。この状態でTIG溶接を行うと、図5(B)に示すように、フランジ(22)の先端部(外周側端部)だけが溶融して溶着する。つまり、フランジ(22)の溶融量が不足する。その結果、接合部において、本体部(21)の肉厚減少が生じているのが分かる。さらに、フランジ(22)と傾斜部(12)との間に微小隙間が生じているのが分かる。この微小隙間が隙間腐蝕の原因となる。このように、フランジ角度θ1が30°の場合、融合不良(溶接不良)が生じる。

【0039】

一方、図6(A)に示すように、フランジ角度θ1が90°の場合、上述した通り、本体部(21)の開口端は傾斜部(12)に当接するが、フランジ(22)は傾斜部(12)から離隔する状態となる。この場合は、図6(B)に示すように、フランジ(22)のほぼ全体が溶融して溶着する。その結果、傾斜部(12)および本体部(21)の何れも肉厚が減少することなく接合されており、溶接状態が良好であることが分かる。

【0040】

以上のように、フランジ角度θ1は、フランジ(22)が傾斜部(12)の外側面に当接(接触)しない角度、即ち傾斜部(12)の傾斜角度θ2よりも大きいことが重要であることが分かる。また、フランジ(22)が傾斜部(12)の外側面に近くなるほど、即ちフランジ角度θ1が小さいほど、フランジ(22)の溶融量が減少し、十分な肉厚を確保することができなくなると推測される。したがって、フランジ角度θ1は90°がより望ましいことが分かる。

【0041】

次に、フランジ(22)の長さLの妥当性に関する試験結果を図7に示す。この試験は、フランジ(22)の板厚t2が0.9mm、フランジ角度θ1が90°の条件下で行った。また、TIG電極の先端位置は、図4における距離dが0.7mm、距離hが1.0mmである。なお、図7では、縦軸「曲げ長さ」がフランジ(22)の長さLに相当する。

【0042】

図7において、「白丸」は融合不良なしを示し、「黒丸」は融合不良ありを示す。また、「a破線」から右側は融合不良が生じない領域で、「b破線」から左側はビード幅が規定値以内となる領域である。この試験結果から、フランジ(22)の長さLは1.0〜3.0mmが適切であることが分かる。長さLが1.0mm未満の場合、フランジ(22)の溶融量不足(充填量不足)により肉厚減少が生じてしまう。長さLが3.0mmを超えると、TIG電極がフランジ(22)に接触してしまう。そして、フランジ(22)の長さLは2±0.5mmがより望ましいことが分かる。

【0043】

次に、図示しないが、TIG電極の位置の妥当性に関する試験結果を説明する。この試験は、フランジ(22)の板厚t2が0.9mm、フランジ角度θ1が90°の条件下で行った。

【0044】

先ず、TIG電極の先端を図4における距離dが0.7mmで距離hが1.0mmの位置に配置したケース1と、TIG電極の先端を図4における距離dが1.2mmで距離hが1.0mmの位置に配置したケース2とを行った。つまり、何れのケースも、TIG電極の先端位置がフランジ(22)の開口側端面からずれると共にフランジ(22)の外周側から内方へずれた位置に配置される。この場合、何れのケースにおいても、肉厚減少や融合不良は全く生じず良好であった。

【0045】

また、ケース3として、TIG電極の先端をフランジ(22)の開口側端面と同一面上であって外周側から外方(径方向外方)へ0.5mmずれた位置、即ちフランジ(22)の端面側角部(図4の左側の角部)から径方向外方へ0.5mずれた位置に配置して行った。この場合は、傾斜部(12)の温度上昇不十分により融合不良が一部発生した。

【0046】

これらのことから、ケース1およびケース2のように、TIG電極の先端をフランジ(22)と傾斜部(12)との間に位置させることが必要である。つまり、フランジ(22)および傾斜部(12)の双方に近い位置にTIG電極を配置させることが必要である。一方、ケース3のように、フランジ(22)の外周から外方へ離れた位置にTIG電極を配置すると、傾斜部(12)からの距離が長過ぎて溶着不良を起こしてしまう。

【0047】

−実施形態の効果−

本実施形態では、鏡板(10)の傾斜部(12)に対して缶胴(20)の開口端を当接させてTIG溶接で接合する場合に、その缶胴(20)の開口端に溶加材として機能させるフランジ(22)を形成するようにした。これにより、フランジ(22)を溶融させて缶胴(20)の開口端と鏡板(10)の傾斜部(12)との当接部に溶着させることができる。したがって、溶加材を別途供給しなくても、缶胴(20)の肉厚減少を防止しつつ接合させることができる。そして、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良を防止することができる。また、高価な溶加材が不要になるため、缶体(1)の製造コストを低減することができる。このように、本実施形態によれば、高品質で低コストな缶体(1)の製造方法および溶接継手構造、並びに缶胴(20)を提供することができる。

【0048】

さらに、本実施形態では、フランジ角度θ1を90°に設定するようにした。したがって、確実にフランジ(22)を溶融させて缶胴(20)と鏡板(10)との当接部に溶着させることができる。つまり、十分なフランジ(22)の溶融量を確保することができる。これにより、接合部における肉厚減少を確実に防止することができ、品質を一層向上させることができる。

【0049】

また、本実施形態では、フランジ(22)の長さLを所定の値に設定し、またTIG電極の先端を所定の位置に設定するようにしたので、フランジ(22)の溶融量を確保できると共に傾斜部(12)等の温度上昇を十分に図ることができる。その結果、溶接不良を確実に防止し、品質を向上させることができる。

【産業上の利用可能性】

【0050】

以上説明したように、本発明は、鏡板と缶胴とがTIG溶接で接合される缶体の製造方法および溶接継手構造、並びにその缶体の缶胴について有用である。

【図面の簡単な説明】

【0051】

【図1】実施形態に係る缶体を示す縦断面図である。

【図2】実施形態に係る溶接前の缶胴を示す縦断面図である。

【図3】実施形態に係る缶体の溶接継手構造を示すものであり、(A)が断面図で、(B)が斜視図である。

【図4】実施形態に係る缶体の溶接継手構造の要部を説明するための断面図である。

【図5】フランジ角度θ1が30°の場合の溶接試験について示すものであり、(A)が継手構造を示す断面図で、(B)が溶接後の接合部を示す断面図である。

【図6】フランジ角度θ1が90°の場合の溶接試験について示すものであり、(A)が継手構造を示す断面図で、(B)が溶接後の接合部を示す断面図である。

【図7】フランジの曲げ長さに関する溶接試験の結果を示す表である。

【図8】従来の缶体を説明するための図であり、(A)が缶体の構成を示す断面図で、(B)および(C)がそれぞれ溶接継手構造を示す断面図および斜視図である。

【符号の説明】

【0052】

1 缶体

10 鏡板(蓋部材)

11 椀部

12 傾斜部

20 缶胴

21 本体部

22 フランジ

【技術分野】

【0001】

本発明は、貯湯タンク等の缶体の製造方法、缶体の溶接継手構造および缶胴に関するものである。

【背景技術】

【0002】

従来より、給湯器に用いられる貯湯タンク等の缶体の製造方法が知られており、例えば特許文献1に開示されている。この特許文献1に開示されている缶体は、給湯器等で温水を貯湯するものである。この缶体は、筒状の胴体と、該胴体の両開口端を塞ぐ椀状の鏡板とで構成されている。

【0003】

上記缶体は、胴体と鏡板とが溶接結合される。具体的に、胴体の一端部と鏡板の開口端部とが突き合わされて内側から溶接される。そして、胴体の他端部と鏡板の開口端とが同様に突き合わされて溶接される。この場合の溶接は、鏡板の頂部に形成された開口部より溶接用のトーチを挿入し内側から行われる。つまり、胴体の端面と鏡板の端面とがいわゆる突き合わせ溶接される。そうすることにより、この缶体では隙間腐蝕の発生を防止するようにしている。

【特許文献1】特開2002−263835号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1の缶体では、胴体の端部と鏡板の端部とが突き合わせ溶接されるため、各端部の高い寸法精度が要求され、溶接品質の維持が困難であるという問題があった。特に、給湯器の貯湯タンクは薄板が用いられることから、この問題が顕著となっていた。

【0005】

そこで、隙間腐蝕の発生を防止しつつ、胴体の端部の寸法精度を突き合わせ溶接ほど要しない溶接継手構造として、例えば図8に示すものが用いられている。具体的には、図8(A)に示すように、缶体(50)は、円筒状の缶胴(53)と、該缶胴(53)の開口端を塞ぐ鏡板(51)とを備えている。鏡板(51)の開口端は、内側に傾く傾斜部(52)を構成している。缶胴(53)と鏡板(51)とは、TIG溶接によって接合される。つまり、図8(B)および(C)に示すように、鏡板(51)の傾斜部(52)の外側面に缶胴(53)の開口端を当接させ、その外周側にTIG電極が配置される。

【0006】

ここで、TIG溶接は、電極(タングステン電極)自体が溶接材料とならない、即ち電極自体が溶着しない非消耗電極式のアーク溶接である。したがって、TIG溶接では、溶接材料である溶加材(ワイヤや溶加棒)を溶接箇所に供給しながら行われる(図8(C)を参照)。溶加材は、電極から発生したアークによって溶着される。これにより、溶接箇所の肉厚減少が防止される。また、この継手構造では、傾斜部(52)の外側面と缶胴の内側面との間に比較的大きな隙間が形成されるため、隙間腐蝕が防止される。

【0007】

しかしながら、このTIG溶接構造であっても、溶加材の供給位置や供給速度がずれると溶接不良を起こるという問題があった。また、一般に、溶加材は高価であるため、製品コストが高くなるという問題があった。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的は、隙間腐蝕を防止しつつ、溶接品質が高く低コストな缶体の製造方法、缶体の溶接継手構造および缶胴を提供することである。

【課題を解決するための手段】

【0009】

第1の発明は、円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とを備えた缶体の製造方法を前提としている。そして、本発明は、上記蓋部材(10)の開口端を内側に傾けて傾斜部(12)を形成する工程と、上記缶胴(20)の軸方向との成す角度が上記蓋部材(10)の軸方向と上記傾斜部(12)との成す角度よりも大きいフランジ(22)を上記缶胴(20)の開口端に形成する工程と、上記蓋部材(10)の傾斜部(12)の外側面に対して上記蓋部材(10)の軸方向に上記缶胴(20)の開口端を当接させ、その開口端の上記フランジ(22)をTIG溶接によって溶着させて上記蓋部材(10)と缶胴(20)とを接合させる工程とを備えているものである。

【0010】

上記の発明では、蓋部材(10)の開口端に傾斜部(12)が形成される一方、缶胴(20)の開口端にフランジ(22)が形成される。そして、缶胴(20)の開口端が傾斜部(12)の外側面に当接される。ここで、缶胴(20)の軸方向に対するフランジ(22)の角度が蓋部材(10)の軸方向に対する傾斜部(12)の角度(即ち、傾斜角度)よりも大きいため、フランジ(22)が傾斜部(12)の外側面から離隔した状態となる。つまり、フランジ(22)と傾斜部(12)との間に隙間が形成される。この状態で、フランジ(22)がTIG溶接のアークによって溶融し、傾斜部(12)と缶胴(20)の開口端との当接部に流れて溶着する。このフランジ(22)の溶着により、傾斜部(12)の外側面と缶胴(20)の開口端とが接合される。したがって、溶加材を供給しなくても、母材(即ち、缶胴(20)の開口端および傾斜部(12))の肉厚が減少することはない。つまり、本発明では、フランジ(22)が溶加材として機能している。また、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良も防止される。

【0011】

第2の発明は、上記第1の発明において、上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°であるものである。

【0012】

上記の発明では、フランジ(22)か缶胴(20)の開口端からその径方向へ延出している。したがって、TIG溶接のアークによって溶融したフランジ(22)がそのまま下方へ流下し、傾斜部(12)と缶胴(20)の開口端との当接部に流れる。

【0013】

第3の発明は、上記第1の発明において、TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われるものである。

【0014】

上記の発明では、確実にフランジ(22)が溶融して傾斜部(12)と缶胴(20)の開口端との当接部に流れ込むと共に、傾斜部(12)の温度が十分に上昇する。これにより、フランジ(22)が確実に溶着する。

【0015】

第4の発明は、円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とをTIG溶接によって接合させる缶体の溶接継手構造を前提としている。そして、上記蓋部材(10)は、開口端が内側に傾く傾斜部(12)を有している。また、上記傾斜部(12)の外側面には、上記蓋部材(10)の軸方向に上記缶胴(20)の開口端が当接し、該開口端には、上記傾斜部(12)から離隔するように形成され且つTIG溶接によって溶着されるフランジ(22)が設けられているものである。

【0016】

上記の発明では、缶胴(20)の開口端が傾斜部(12)の外側面に当接した状態において、缶胴(20)のフランジ(22)が傾斜部(12)から離隔している。つまり、フランジ(22)と傾斜部(12)との間に隙間が形成される。この状態で、TIG溶接が行われると、フランジ(22)がTIG溶接のアークによって溶融して傾斜部(12)と缶胴(20)の開口端との当接部に流れて溶着する。このフランジ(22)の溶着により、傾斜部(12)の外側面と缶胴(20)の開口端とが接合される。したがって、溶加材を供給しなくても、母材(即ち、缶胴(20)の開口端および傾斜部(12))の肉厚が減少することはない。つまり、本発明では、フランジ(22)を溶加材として機能させている。また、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良も防止される。

【0017】

第5の発明は、上記第4の発明において、上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°であるものである。

【0018】

上記の発明では、フランジ(22)か缶胴(20)の開口端からその径方向へ延出している。したがって、TIG溶接のアークによって溶融したフランジ(22)がそのまま下方へ流下し、傾斜部(12)と缶胴(20)の開口端との当接部に流れる。

【0019】

第6の発明は、上記第4の発明において、TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われるものである。

【0020】

上記の発明では、確実にフランジ(22)が溶融して傾斜部(12)と缶胴(20)の開口端との当接部に流れ込むと共に、傾斜部(12)の温度が十分に上昇する。これにより、フランジ(22)が確実に溶着する。

【0021】

第7の発明は、円筒状の本体部(21)を備え、該本体部(21)の開口端側に蓋部材(10)がTIG溶接接合されて缶体を構成する缶胴を前提としている。そして、上記本体部(21)の開口端には、TIG溶接に用いられる溶加材で成り且つTIG溶接によって溶着されるフランジ(22)が一体形成されているものである。

【0022】

上記の発明では、フランジ(22)が溶加材として機能する。つまり、フランジ(22)がTIG溶接によって溶融し、本体部(21)の開口端と蓋部材(10)との当接部に流れ込んで溶着する。これにより、本体部(21)の開口端と蓋部材(10)とが接合される。したがって、溶加材を別に供給しなくても、母材(即ち、缶胴(20)の開口端および傾斜部(12))の肉厚が減少することはない。また、別に溶加材を供給する必要がないため、溶加材の供給位置や供給速度のずれに起因する溶接不良も防止される。

【0023】

第8の発明は、上記第7の発明において、上記フランジ(22)は、上記本体部(21)の軸方向との成す角度が90°であるものである。

【0024】

上記の発明では、確実にフランジ(22)が溶融して傾斜部(12)と本体部(21)の開口端との当接部に流れ込むと共に、傾斜部(12)の温度が十分に上昇する。これにより、フランジ(22)が確実に溶着する。

【発明の効果】

【0025】

以上のように、第1、第4および第7の発明によれば、缶胴(20)の開口端に溶加材として機能させるフランジ(22)を形成するようにした。これにより、フランジ(22)を溶融させて缶胴(20)の開口端と蓋部材(10)の傾斜部(12)との当接部に溶着させることができる。したがって、溶加材を別途供給しなくても、缶胴(20)や傾斜部(12)の肉厚減少を防止しつつ接合させることができる。そして、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良を防止することができる。また、高価な溶加材が不要になるため、缶体(1)の製造コストを低減することができる。このように、本発明によれば、高品質で低コストな缶体(1)の製造方法および溶接継手構造、並びに缶胴(20)を提供することができる。

【0026】

また、第2、第5および第8の発明によれば、フランジ(22)と缶胴(20)の軸方向との成す角度が90°に設定するようにした。したがって、確実にフランジ(22)を溶融させて缶胴(20)と蓋部材(10)との当接部に溶着させることができる。つまり、十分なフランジ(22)の溶融量を確保することができる。これにより、接合部における肉厚減少を確実に防止することができ、品質を一層向上させることができる。

【0027】

また、第3および第6の発明によれば、TIG溶接用トーチ(TIG電極)の先端をフランジ(22)の軸方向外側端面から所定距離ずれた位置で且つフランジ(22)の外周側から内方へ所定距離ずれた位置に配置するようにした。したがって、フランジ(22)の溶融量を確保できると共に傾斜部(12)等の温度上昇を十分に図ることができる。その結果、溶接不良を確実に防止し、品質を向上させることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態を図面に基づいて詳細に説明する。なお、以下の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【0029】

本実施形態の缶体(1)は、給湯器等に用いられるステンレス製の貯湯タンクである。図1に示すように、缶体(1)は、円筒状の缶胴(20)と、該缶胴(20)の両開口端を塞ぐ鏡板(10)とを備えている。缶胴(20)と鏡板(10)とはTIG(Tungsten Inert Gas)溶接によって溶接接合される。

【0030】

上記鏡板(10)は、本発明に係る蓋部材を構成している。鏡板(10)は、椀部(11)と、椀部(11)の開口端に連続形成され内側に傾く傾斜部(12)とを有している。つまり、傾斜部(12)は、鏡板(10)の開口端を内側に屈曲して形成されている。

【0031】

上記缶胴(20)は、缶体(1)の胴部を構成している。鏡板(10)に溶接接合される前の缶胴(20)を図2に示す。この缶胴(20)は、円筒状の本体部(21)を備えている。

【0032】

そして、本発明の特徴として、本体部(21)の開口端には、フランジ(22)が一体形成されている。このフランジ(22)は、TIG溶接時に必要な溶加材として機能するように構成され、TIG溶接のアークによって溶融溶着される部分である。このフランジ(22)は、本体部(21)の開口端を曲げ加工により屈曲させて形成している。

【0033】

本実施形態では、フランジ(22)と本体部(21)の軸方向との成す角度θ1(以下、単にフランジ角度θ1という。)は90°である。つまり、フランジ(22)は、本体部(21)から径方向へ延出している。なお、フランジ角度θ1は、90°でなくてもよく、少なくとも鏡板(10)における軸方向と傾斜部(12)との成す角度θ2(例えば、図4参照)よりも大きい角度あればよい。以下、角度θ2は、単に傾斜部(12)の傾斜角度θ2という。また、本実施形態では、本体部(21)の板厚t1およびフランジ(22)の板厚t2が例えば0.9mmで、鏡板(10)の傾斜部(12)の板厚も0.9mmである。そして、フランジ(22)の長さLは、例えば2±0.5mmに設定されている。

【0034】

次に、上記鏡板(10)と缶胴(20)との溶接継手構造について説明する。図3に示すように、缶胴(20)の開口端を鏡板(10)の傾斜部(12)の外側面に当接させる。つまり、傾斜部(12)の外側面に対して鏡板(10)の軸方向に缶胴(20)の開口端を当接させる。そうすると、缶胴(20)において本体部(21)の内周側角部が傾斜部(12)に接触する。この状態において、フランジ(22)は傾斜部(12)の外側面から離隔して起伏した状態となる。この状態で、TIG溶接が行われる。

【0035】

TIG溶接用トーチ(即ち、TIG電極)は、図4に示すように配置される。TIG電極の先端は、フランジ(22)の軸方向外側端面、即ち開口側端面(図4に示す左側端面)から所定距離dだけずれた位置に配置される。さらに、TIG電極の先端は、本体部(21)の外周側から径方向外方へ所定距離hだけずれた位置に配置される。つまり、TIG電極の先端は、フランジ(22)の外周側から内方へ所定距離ずれた位置に配置される。例えば、本実施形態では、距離dが0.7mmに設定され、距離hが1.0mmに設定されている。

【0036】

この状態で、TIG電極がアークを発すると、缶胴(20)のフランジ(22)が溶融し、傾斜部(12)と本体(21)の開口端との当接部の隙間へ流下して溶着する。これにより、傾斜部(12)と本体部(21)の開口端とが接合される(図1参照)。つまり、溶融したフランジ(22)によって傾斜部(12)と本体部(21)の開口端とが接合される。このように、フランジ(22)が溶加材として溶着するため、母材である傾斜部(12)および本体部(21)の肉厚(板厚)が減少することはない。以上のように、缶胴(20)の上下端に鏡板(10)が溶接接合され、缶体(1)が製造される。

【0037】

〈溶接試験の結果〉

次に、フランジ角度θ1の妥当性に関する試験結果について、図5および図6を参照しながら説明する。ここでは、フランジ角度θ1が30°の場合と90°の場合とを比較する。なお、何れの場合も傾斜部(12)の傾斜角度θ2が30°である。

【0038】

図5(A)に示すように、フランジ角度θ1が30°の場合、本体部(21)の開口端と共にフランジ(22)の外側端面も傾斜部(12)の外側面に接触(当接)する状態となる。この状態でTIG溶接を行うと、図5(B)に示すように、フランジ(22)の先端部(外周側端部)だけが溶融して溶着する。つまり、フランジ(22)の溶融量が不足する。その結果、接合部において、本体部(21)の肉厚減少が生じているのが分かる。さらに、フランジ(22)と傾斜部(12)との間に微小隙間が生じているのが分かる。この微小隙間が隙間腐蝕の原因となる。このように、フランジ角度θ1が30°の場合、融合不良(溶接不良)が生じる。

【0039】

一方、図6(A)に示すように、フランジ角度θ1が90°の場合、上述した通り、本体部(21)の開口端は傾斜部(12)に当接するが、フランジ(22)は傾斜部(12)から離隔する状態となる。この場合は、図6(B)に示すように、フランジ(22)のほぼ全体が溶融して溶着する。その結果、傾斜部(12)および本体部(21)の何れも肉厚が減少することなく接合されており、溶接状態が良好であることが分かる。

【0040】

以上のように、フランジ角度θ1は、フランジ(22)が傾斜部(12)の外側面に当接(接触)しない角度、即ち傾斜部(12)の傾斜角度θ2よりも大きいことが重要であることが分かる。また、フランジ(22)が傾斜部(12)の外側面に近くなるほど、即ちフランジ角度θ1が小さいほど、フランジ(22)の溶融量が減少し、十分な肉厚を確保することができなくなると推測される。したがって、フランジ角度θ1は90°がより望ましいことが分かる。

【0041】

次に、フランジ(22)の長さLの妥当性に関する試験結果を図7に示す。この試験は、フランジ(22)の板厚t2が0.9mm、フランジ角度θ1が90°の条件下で行った。また、TIG電極の先端位置は、図4における距離dが0.7mm、距離hが1.0mmである。なお、図7では、縦軸「曲げ長さ」がフランジ(22)の長さLに相当する。

【0042】

図7において、「白丸」は融合不良なしを示し、「黒丸」は融合不良ありを示す。また、「a破線」から右側は融合不良が生じない領域で、「b破線」から左側はビード幅が規定値以内となる領域である。この試験結果から、フランジ(22)の長さLは1.0〜3.0mmが適切であることが分かる。長さLが1.0mm未満の場合、フランジ(22)の溶融量不足(充填量不足)により肉厚減少が生じてしまう。長さLが3.0mmを超えると、TIG電極がフランジ(22)に接触してしまう。そして、フランジ(22)の長さLは2±0.5mmがより望ましいことが分かる。

【0043】

次に、図示しないが、TIG電極の位置の妥当性に関する試験結果を説明する。この試験は、フランジ(22)の板厚t2が0.9mm、フランジ角度θ1が90°の条件下で行った。

【0044】

先ず、TIG電極の先端を図4における距離dが0.7mmで距離hが1.0mmの位置に配置したケース1と、TIG電極の先端を図4における距離dが1.2mmで距離hが1.0mmの位置に配置したケース2とを行った。つまり、何れのケースも、TIG電極の先端位置がフランジ(22)の開口側端面からずれると共にフランジ(22)の外周側から内方へずれた位置に配置される。この場合、何れのケースにおいても、肉厚減少や融合不良は全く生じず良好であった。

【0045】

また、ケース3として、TIG電極の先端をフランジ(22)の開口側端面と同一面上であって外周側から外方(径方向外方)へ0.5mmずれた位置、即ちフランジ(22)の端面側角部(図4の左側の角部)から径方向外方へ0.5mずれた位置に配置して行った。この場合は、傾斜部(12)の温度上昇不十分により融合不良が一部発生した。

【0046】

これらのことから、ケース1およびケース2のように、TIG電極の先端をフランジ(22)と傾斜部(12)との間に位置させることが必要である。つまり、フランジ(22)および傾斜部(12)の双方に近い位置にTIG電極を配置させることが必要である。一方、ケース3のように、フランジ(22)の外周から外方へ離れた位置にTIG電極を配置すると、傾斜部(12)からの距離が長過ぎて溶着不良を起こしてしまう。

【0047】

−実施形態の効果−

本実施形態では、鏡板(10)の傾斜部(12)に対して缶胴(20)の開口端を当接させてTIG溶接で接合する場合に、その缶胴(20)の開口端に溶加材として機能させるフランジ(22)を形成するようにした。これにより、フランジ(22)を溶融させて缶胴(20)の開口端と鏡板(10)の傾斜部(12)との当接部に溶着させることができる。したがって、溶加材を別途供給しなくても、缶胴(20)の肉厚減少を防止しつつ接合させることができる。そして、溶加材を供給しなくてもよいため、溶加材の供給位置や供給速度のずれに起因する溶接不良を防止することができる。また、高価な溶加材が不要になるため、缶体(1)の製造コストを低減することができる。このように、本実施形態によれば、高品質で低コストな缶体(1)の製造方法および溶接継手構造、並びに缶胴(20)を提供することができる。

【0048】

さらに、本実施形態では、フランジ角度θ1を90°に設定するようにした。したがって、確実にフランジ(22)を溶融させて缶胴(20)と鏡板(10)との当接部に溶着させることができる。つまり、十分なフランジ(22)の溶融量を確保することができる。これにより、接合部における肉厚減少を確実に防止することができ、品質を一層向上させることができる。

【0049】

また、本実施形態では、フランジ(22)の長さLを所定の値に設定し、またTIG電極の先端を所定の位置に設定するようにしたので、フランジ(22)の溶融量を確保できると共に傾斜部(12)等の温度上昇を十分に図ることができる。その結果、溶接不良を確実に防止し、品質を向上させることができる。

【産業上の利用可能性】

【0050】

以上説明したように、本発明は、鏡板と缶胴とがTIG溶接で接合される缶体の製造方法および溶接継手構造、並びにその缶体の缶胴について有用である。

【図面の簡単な説明】

【0051】

【図1】実施形態に係る缶体を示す縦断面図である。

【図2】実施形態に係る溶接前の缶胴を示す縦断面図である。

【図3】実施形態に係る缶体の溶接継手構造を示すものであり、(A)が断面図で、(B)が斜視図である。

【図4】実施形態に係る缶体の溶接継手構造の要部を説明するための断面図である。

【図5】フランジ角度θ1が30°の場合の溶接試験について示すものであり、(A)が継手構造を示す断面図で、(B)が溶接後の接合部を示す断面図である。

【図6】フランジ角度θ1が90°の場合の溶接試験について示すものであり、(A)が継手構造を示す断面図で、(B)が溶接後の接合部を示す断面図である。

【図7】フランジの曲げ長さに関する溶接試験の結果を示す表である。

【図8】従来の缶体を説明するための図であり、(A)が缶体の構成を示す断面図で、(B)および(C)がそれぞれ溶接継手構造を示す断面図および斜視図である。

【符号の説明】

【0052】

1 缶体

10 鏡板(蓋部材)

11 椀部

12 傾斜部

20 缶胴

21 本体部

22 フランジ

【特許請求の範囲】

【請求項1】

円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とを備えた缶体の製造方法であって、

上記蓋部材(10)の開口端を内側に傾けて傾斜部(12)を形成する工程と、

上記缶胴(20)の軸方向との成す角度が上記蓋部材(10)の軸方向と上記傾斜部(12)との成す角度よりも大きいフランジ(22)を上記缶胴(20)の開口端に形成する工程と、

上記蓋部材(10)の傾斜部(12)の外側面に対して上記蓋部材(10)の軸方向に上記缶胴(20)の開口端を当接させ、その開口端の上記フランジ(22)をTIG溶接によって溶着させて上記蓋部材(10)と缶胴(20)とを接合させる工程とを備えている

ことを特徴とする缶体の製造方法。

【請求項2】

請求項1において、

上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°である

ことを特徴とする缶体の製造方法。

【請求項3】

請求項1において、

TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われる

ことを特徴とする缶体の製造方法。

【請求項4】

円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とをTIG溶接によって接合させる缶体の溶接継手構造であって、

上記蓋部材(10)は、開口端が内側に傾く傾斜部(12)を有し、

上記傾斜部(12)の外側面には、上記蓋部材(10)の軸方向に上記缶胴(20)の開口端が当接し、該開口端には、上記傾斜部(12)から離隔するように形成され且つTIG溶接によって溶着されるフランジ(22)が設けられている

ことを特徴とする缶体の溶接継手構造。

【請求項5】

請求項4において、

上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°である

ことを特徴とする缶体の溶接継手構造。

【請求項6】

請求項4において、

TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われる

ことを特徴とする缶体の溶接継手構造。

【請求項7】

円筒状の本体部(21)を備え、該本体部(21)の開口端側に蓋部材(10)がTIG溶接接合されて缶体を構成する缶胴であって、

上記本体部(21)の開口端には、TIG溶接に用いられる溶加材で成り且つTIG溶接によって溶着されるフランジ(22)が一体形成されている

ことを特徴とする缶胴。

【請求項8】

請求項7において、

上記フランジ(22)は、上記本体部(21)の軸方向との成す角度が90°である

ことを特徴とする缶胴。

【請求項1】

円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とを備えた缶体の製造方法であって、

上記蓋部材(10)の開口端を内側に傾けて傾斜部(12)を形成する工程と、

上記缶胴(20)の軸方向との成す角度が上記蓋部材(10)の軸方向と上記傾斜部(12)との成す角度よりも大きいフランジ(22)を上記缶胴(20)の開口端に形成する工程と、

上記蓋部材(10)の傾斜部(12)の外側面に対して上記蓋部材(10)の軸方向に上記缶胴(20)の開口端を当接させ、その開口端の上記フランジ(22)をTIG溶接によって溶着させて上記蓋部材(10)と缶胴(20)とを接合させる工程とを備えている

ことを特徴とする缶体の製造方法。

【請求項2】

請求項1において、

上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°である

ことを特徴とする缶体の製造方法。

【請求項3】

請求項1において、

TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われる

ことを特徴とする缶体の製造方法。

【請求項4】

円筒状の缶胴(20)と、該缶胴(20)の開口端を塞ぐ蓋部材(10)とをTIG溶接によって接合させる缶体の溶接継手構造であって、

上記蓋部材(10)は、開口端が内側に傾く傾斜部(12)を有し、

上記傾斜部(12)の外側面には、上記蓋部材(10)の軸方向に上記缶胴(20)の開口端が当接し、該開口端には、上記傾斜部(12)から離隔するように形成され且つTIG溶接によって溶着されるフランジ(22)が設けられている

ことを特徴とする缶体の溶接継手構造。

【請求項5】

請求項4において、

上記缶胴(20)のフランジ(22)は、上記缶胴(20)の軸方向との成す角度が90°である

ことを特徴とする缶体の溶接継手構造。

【請求項6】

請求項4において、

TIG溶接用トーチの先端が上記フランジ(22)の軸方向外側端面から所定距離ずれた位置で且つ上記フランジ(22)の外周側から内方へ所定距離ずれた位置に配置されてTIG溶接が行われる

ことを特徴とする缶体の溶接継手構造。

【請求項7】

円筒状の本体部(21)を備え、該本体部(21)の開口端側に蓋部材(10)がTIG溶接接合されて缶体を構成する缶胴であって、

上記本体部(21)の開口端には、TIG溶接に用いられる溶加材で成り且つTIG溶接によって溶着されるフランジ(22)が一体形成されている

ことを特徴とする缶胴。

【請求項8】

請求項7において、

上記フランジ(22)は、上記本体部(21)の軸方向との成す角度が90°である

ことを特徴とする缶胴。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図5】

【図6】

【公開番号】特開2009−183963(P2009−183963A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2008−24989(P2008−24989)

【出願日】平成20年2月5日(2008.2.5)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成20年2月5日(2008.2.5)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]