缶口金の加締不良検出方法及び検出装置

【課題】金属缶の天板部材に注出口として加締装着した口金について、加締装着を終えた段階で加締不良を迅速かつ確実に検出する手段を提供する。

【解決手段】天板部材11の口金2装着部分の全体に無影光を照射して稜線及び谷の輝度が同心円状に分布するように撮像し、画像処理装置4により、撮像した画像から、環状加締部3の稜線R1,R2を切り出し、稜線R1,R2に対応する近似真円C1,C2を演算して作定し、近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の面積を算出し、算出面積と設定した判定基準面積とを比較演算し、算出面積が判定基準面積以上である場合を加締不良と判定する。

【解決手段】天板部材11の口金2装着部分の全体に無影光を照射して稜線及び谷の輝度が同心円状に分布するように撮像し、画像処理装置4により、撮像した画像から、環状加締部3の稜線R1,R2を切り出し、稜線R1,R2に対応する近似真円C1,C2を演算して作定し、近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の面積を算出し、算出面積と設定した判定基準面積とを比較演算し、算出面積が判定基準面積以上である場合を加締不良と判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料、溶剤、油等の種々の液体を収容する金属角缶や金属ペール缶の如き金属製缶の天板部に注出口として加締装着する口金の加締不良を検出するための方法及び装置に関する。

【背景技術】

【0002】

例えば、図3に示すブリキ製4L角缶1は、矩形の天板部材11及び底板部材12と、帯板の両端部をシーム溶接やロックシーム加工でシーム13aとして継ぎ合わせた角筒状の胴部材13とで角缶が構成され、その天板部材11の一隅側に設けた注出口14に、上下幅のある環状の口金2が上方突出状態に嵌着されている。なお、天板部材11にはアーチ状の把手を取り付けることも多い。しかして、口金2は、図4(a)で示すように、押し蓋(図示省略)を冠着するために上半部2aが外側へ膨出して中間部に外側に臨む環状溝21を有しており、内向きに折り返した基端周縁部22と天板部材11の円形開口部110の外向きに折り返した周縁部10aとが係合した状態で加締められると共に、同図(b)で示すように、その環状加締部3が基端周縁部22の折り返した内面側に塗着されたシール材層23を介して液密封止されている。なお、口金2の上端周縁24は中空環状をなすように内側へ巻き込まれている。

【0003】

このように口金2を加締装着するための一連の加工は、まず図5(a)の如く平板状の天板部材11に打ち抜き形成された円形開口部10の周縁部10aを外向き突縁状に垂直に立ち上げる立ち上げ工程、この立ち上げた周縁部10aを同図(b)の如く全体的に外側へ傾くように拡開させる拡開工程、この拡開した周縁部10aに同図(c)の如く口金2の断面下向き開放U字状をなす基端周縁部22を上方から係合させて仮着する口金仮着工程、この天板部材11の円形開口部10の周縁部10aと口金2の基端周縁部22との係合部分を同図(d)の如く外側へ倒す形で上下から加圧して加締める加締工程、を通常ではオンラインで順次経ることによって行われる。なお、図3〜図5での例示は所謂外嵌め方式であるが、円形開口部10の周縁部10aが内向き突縁状をなす天板部材11を上下反転して配置し、その周縁部10aに対して上下逆にした口金2の断面下向き開放U字状をなす基端周縁部22を係合させて加締める内嵌め方式(例えば特許文献1の図14)もある。また、口金2としては、ねじ蓋の螺着用として外周に雄ねじを設けたもの等、種々の形態がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−99925号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の4L角缶を始めとする各種の金属製缶では、収容した液体の漏れを生じることが製品としての最大の嫌忌事項となるため、従来より最終的に製缶した状態で缶内に空気を吹き込んで漏れの有無を検査する方法が一般的に採用されている。しかるに、特に注出口として加締装着した口金の加締不良がある場合、上記検査で加締不良に起因する漏れを生じて不合格になれば、使用している底板部材及び胴部材を廃棄することによる材料損に加え、一連の加工の手間も無駄になって製缶効率が低下する上、その検査時には漏れを生じなくとも、製品として出荷後に加締不良部から液漏れを生じて大きな問題に発展する懸念があった。

【0006】

本発明は、上述の事情に鑑みて、金属缶の天板部材に注出口として加締装着した口金について、その加締装着を終えた段階で加締不良を迅速かつ確実に検出する方法及び装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

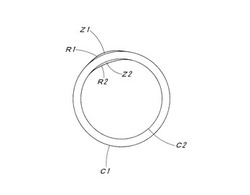

上記目的を達成するための手段を図面の参照符号を付して示せば、請求項1の発明は、金属缶(4L角缶1)の天板部材11に設けた円形開口部10に注出口14として加締装着した環状の口金2の加締不良を検出する方法であって、該天板部材11の口金2装着部分の全体に無影光を照射して環状の稜線及び谷の輝度が口金中心から同心円状に分布するように撮像し、画像処理装置4により、撮像した画像から、円形開口部10の周縁部10aと口金2の基端周縁部22とが係合して加締められた環状加締部3の稜線R1,R2を切り出し、その稜線R1,R2に対応する近似真円C1,C2を演算して作定し、この近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の面積を算出し、この算出面積と設定した判定基準面積とを比較演算し、該算出面積が判定基準面積以上である場合を加締不良と判定することを特徴としている。

【0008】

請求項2の発明は、上記請求項1の缶口金の加締不良検出方法において、天板部材11の缶内面となる裏面側から口金2装着部分の全体を撮像する構成としている。

【0009】

請求項3の発明は、上記請求項1又は2の缶口金の加締不良検出方法において、画像処理装置4により、前記の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心Oを軸として所定回転角θだけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常場所D1,D2を特定し、この異常場所D1,D2を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、該異常場所D1,D2の面積が判定基準面積以上である場合を加締不良とする判定を行う構成としている。

【0010】

請求項4の発明は、上記請求項1又は2の缶口金の加締不良検出方法において、画像処理装置4により、前記の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心Oを軸として所定回転角θだけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常場所D1,D2を特定したのち、更に画像を所定回転角だけ回転させ、先の回転にて特定された異常場所D1,D2と後の回転で検出された異常場所とが一致する部分を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、異常場所D1,D2の面積が判定基準面積以上である場合を加締不良とする判定を行う構成としている。

【0011】

請求項5の発明は、上記請求項1〜4のいずれかの缶口金の加締不良検出方法において、前記画像処理装置4によって撮像された画像を明暗に二値化処理し、この二値化処理した画像によって前記加締不良の判定を行う構成としている。

【0012】

請求項6の発明に係る缶口金の加締不良検出装置は、上記請求項1〜5のいずれかの加締不良検出方法を適用するものであって、天板部材11に口金2を加締装着するプレス機5から後の製缶工程へ口金2付き天板部材11を磁力吸着して送る自動搬送ラインL1,L2の途上に、内部に撮像用照明61及び撮像用カメラ62を備えた撮像室6と、この撮像室7の下流側で加締不良と判定された口金2付き天板部材11を自動搬送ラインL2から排出する不良品排出部7とが配置すると共に、撮像用カメラ62にて撮像した画像を演算処理する画像処理装置4と、撮像室6及び不良品排出部7の手前で各々口金2付き天板部材11の到着を検知するセンサーS1,S2と、これらセンサーS1,S2の検知信号に基づいて撮像用カメラ62及び画像処理装置4ならびに不良品排出部7の作動を制御するコントローラー8とを具備してなるものとしている。

【0013】

請求項7の発明は、上記請求項6の缶口金の加締不良検出装置において、プレス機5と撮像室6との間に、口金2付き天板部材11を缶内面となる裏面側が上向きになるように反転させる反転装置9が介在してなるものとしている。

【発明の効果】

【0014】

以下に、本発明の効果について図面の参照符号を付して説明する。まず、請求項1の発明に係る缶口金の加締不良検出方法によれば、天板部材11の口金2装着部分を無影光の照射下で撮像し、画像処理装置4により、画像から環状加締部3の稜線R1,R2を切り出し、その稜線R1,R2に対応する近似真円C1,C2を演算して作定し、この近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の面積と判定基準面積との比較演算によって加締不良を判定するようにしているから、底板部材12や胴部材13等の他の缶構成部材との組み付け前の天板部材11単独で加締不良品を排除でき、もって加締不良に伴う材料損及び製缶効率の低下を抑止できる上、製缶後の空気吹込みによる漏れ検査をパスしても出荷後の液漏れに繋がるような加締不良についても未然に検出して確実に排除することが可能であり、これによって金属缶製品としての高い信頼性を確保できる。また、加締不良の検出は撮像の画像処理によって自動的に且つ迅速に行えるため、手間及び時間を要さず、しかも加締不良の検出機構を既存の連続的製缶ラインに大きな改変を加えることなく付設できるから、該検出機構の採用による設備コスト負担を軽減できる。

【0015】

請求項2の発明によれば、上記の加締不良検出方法において、天板部材11の缶内面となる裏面側から口金2装着部分の全体を撮像するから、その裏面側に露呈する環状加締部3を確実に捉えて鮮明に画像化し、その画像に該環状加締部3の内外両側の稜線R1,R2を明瞭に表出でき、もって高い検出精度で加締不良を判定できる。

【0016】

請求項3の発明によれば、上記の加締不良検出方法において、既述の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、画像を口金中心Oを軸として所定回転角だけ回転させた際の回転前後の輝度レベルの差分から捉えられる異常場所D1,D2の算出面積に基づく加締不良の判定を行うことから、環状加締部3の内外両側の稜線R1,R2の歪みを伴う加締不良の検出と同時に、両稜線R1,R2の切れや潰れを伴う加締不良も検出できる。

【0017】

請求項4の発明によれば、上記の加締不良検出方法において、既述の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、画像を回転させた際の回転前後の輝度レベルの差分から捉えられる異常場所D1,D2の算出面積に基づく加締不良の判定を行うが、後者の判定では回転を二段階で行い、先の回転にて特定された異常場所D1,D2と後の回転で検出された異常場所とが一致する部分の算出面積を判定対象とするため、画像ノイズの影響を軽減して加締不良をより正確に検出できる。

【0018】

請求項5の発明によれば、上記の加締不良検出方法において、撮像された画像を明暗に二値化処理し、この二値化処理した画像によって加締不良の判定するから、加締不良をより容易に検出できて判定精度が向上する。

【0019】

請求項6の発明によれば、上記の加締不良検出方法を適用する検出装置として、天板部材11に口金2を加締装着するプレス機5から後の製缶工程へ口金2付き天板部材11を磁力吸着して送る自動搬送ラインL1,L2の途上で、天板部材11の口金2装着部分を自動的に撮像し、画像処理装置4を介して加締不良と判定された口金2付き天板部材11を自動的に搬送ラインL2から排出できるものが提供される。

【0020】

請求項7の発明によれば、上記の加締不良検出装置として、プレス機5と撮像室6との間に介在する反転装置9により、プレス機5から搬出される口金2付き天板部材11を缶内面となる裏面側が上向きになるように反転させるから、撮像室6において該天板部材11を裏面側から撮像し、その裏面側に露呈する環状加締部3を確実に捉えて鮮明に画像化でき、もって高い検出精度で加締不良を判定できるものが提供される。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る缶口金の加締不良検出装置を組み付けた連続的製缶ラインの要部を示す概略側面図である。

【図2】同加締不良検出装置の検出及び制御機構を示す模式図である。

【図3】本発明に係る加締不良検出方法の適用対象となる4L角缶の斜視図である。

【図4】同4L角缶における口金装着部分を示し、(a)は縦断側面図、(b)は(a)の仮想線円X内の拡大図である。

【図5】同4L角缶の天板部材に対する口金の加締装着操作を(a)〜(d)の工程順に示す縦断側面図である。

【図6】本発明の加締不良検出方法において撮像した環状加締部の稜線に歪みを有する画像例を示す写真図である。

【図7】同画像から切り出した環状加締部の稜線の画像写真図である。

【図8】同画像の稜線と近似真円とを示す図である。

【図9】同加締不良検出方法において撮像した環状加締部に潰れを有する画像例を示す写真図である。

【図10】同環状加締部に潰れを有する画像における環状加締部を模式的に表すものであり、(a)は回転前の模式図、(b)は回転後の模式図である。

【発明を実施するための形態】

【0022】

以下に、本発明に係る缶口金の加締不良検出方法及び検出装置の実施形態について、図面を参照して具体的に説明する。なお、この実施形態では、図3及び図4で例示した4L角缶1の口金2付き天板部材11を加締不良の検出対象としている。

【0023】

図1に示す製缶ラインでは、加締工程を構成するプレス機5から延びる搬送ラインL1の途上に反転装置9が介在し、その下流側に撮像室6が設置され、更に該搬送ラインL1の末端部に連絡する搬送ラインL2の上流側に不良品排出部7が配置し、同下流側に制御ボックス80が配置している。しかして、プレス機5では、既述した口金仮着工程で図5(c)の如く口金2を仮着した天板部材11を搬入し、その仮着部分つまり天板部材11の円形開口部10の周縁部10aと口金2の基端周縁部22との係合部分をプレスして図5(d)の如く加締める。また、反転装置9では、プレス機5から搬出されて来た口金2付き天板部材11を受け入れて回転する過程で、該天板部材11を当初の口金2が上向き突出した姿勢から反転させ、缶内面となる裏面側が上向きになる姿勢で搬送ラインL1の下流側へ送り出す。なお、両搬送ラインL1,L2及び反転装置9では口金2付き天板部材11を磁力吸着して送るようにしており、搬送ラインL1から搬送ラインL2への移行部分では該天板部材11が再反転して元の口金2が上向き突出した姿勢に戻る。

【0024】

図2に示すように、撮像室6は、外向遮蔽フード6aで上方及び周囲を覆われた内部に、撮像用照明61及び撮像用カメラ62が設置されており、前記反転を経て搬送されて来た口金2付き天板部材11が撮像用カメラ62の直下に来た際に、撮像用照明61による無影光の照射下で該撮像用カメラ62によって撮像し、その画像データを制御ボックス80内の画像処理装置4へ送るように構成されている。また、不良品排出部7には排出用エアシリンダー71が設置されており、画像処理装置4を介して加締不良と判定された口金2付き天板部材11が搬送されて来た際に、該天板部材11を排出用エアシリンダー71の伸長作動によって搬送ラインL2上から離脱させ、下方に待機する不良品運搬車72(図1参照)内へ落とし込むようになっている。

【0025】

制御ボックス80内には、画像処理装置4と共に、コントローラー8及び照明用電源63が設置されている。そして、コントローラー8は、撮像室6の手前に付設されたセンサーS1によって口金2付き天板部材11の通過が検知された際の検知信号に基づいて、画像処理装置4を介して撮像用カメラ62による撮像を指令し、また搬送ラインL2の上流側に付設されたセンサーS2によって口金2付き天板部材11の通過が検知された際の検知信号に基づいて、該天板部材11が画像処理装置4で加締不良と判定されたものである場合に、不良品排出部7の排出用エアシリンダー71による排出作動を指令する。なお、制御ボックス80上には、撮像用カメラ62で撮像した画像、ならびに画像処理装置4による画像処理状況及び判定状況を表示するディスプレイと、制御条件を入力する操作ボタンとを備えた操作パネル41が設置されている。81は制御ボックス80に対する交流電源である。

【0026】

口金2付き天板部材11の加締不良は、画像処理装置4にインプットした二通りの検出システムによる検出結果に基づいて判定される。その第1の検出システムは、図4で示すように、天板部材11の円形開口部10の周縁部10aと口金2の基端周縁部22とが係合して加締められた環状加締部3において、該環状加締部3の内外周の稜線部分が局部的に半径方向内外に膨らんだり、逆に凹んだりして歪む変形を伴う加締不良を検出するものである。また、第2の検出システムは、該環状加締部3の局部的な潰れや傷等による加締不良を検出するものである。なお、以下の説明では、口金2付き天板部材11のサンプルとして、加締不良に繋がる異常部分のあるものを用いている。

【0027】

第1の検出システムでは、撮像室6に到来した該天板部材11の口金2装着部分の全体に無影光を照射し、図6で例示するように環状の稜線及び谷の輝度が口金中心から同心円状に分布するように撮像し、画像処理装置4により、撮像した画像から、環状加締部3の稜線を図7で示すR1,R2の如く切り出す。この場合、外側の稜線R1は一部が外側へ膨らむように変形し、同位置で内側の稜線R2も内側へ膨出している。そして、両稜線R1,R2から図8の如く各々対応する近似真円C1,C2を演算して作定し、これら近似真円C1,C2と切り出し稜線R1,R2とにそれぞれ囲まれた領域Z1,Z2の面積を算出し、この算出面積と予め設定した判定基準面積とを比較演算し、該算出面積が判定基準面積以上である場合を加締不良と判定する。なお、稜線R1,R2の一方又は両方が例示とは逆に凹む形で変形している場合でも、全く同様である。

【0028】

図9は、第2の検出システムによる加締不良の判定に対応する画像であり、上記の撮像した画像を明暗に二値化処理している。この場合、環状加締部3の内周寄りの一部で潰れる変形を生じていることにより、その内側稜線R2(図7,図8参照)に対応して円環状となるべき明部は、潰れ変形による不良部分が暗部となることにより、図9の左斜め上の部分で途切れている。この画像における環状加締部3に対応する部分だけを模式的に表すと、図10(a)で示すように、環状加締部3の外周側は正常な明部N1が途切れずに円環状をなすが、内周側は正常な明部N2が斜線を施した不良部分Zwの暗部によって切れている。そこで、第2の検出システムでは、その画像を画像処理装置4によって口金中心Oを軸として図10(b)のように所定回転角θだけ回転させる。この回転に伴う不良部分Zwの回転移動により、その移動前方側では明部N2が暗部に転換する異常場所D1を生じると共に、移動後方側では暗部が明部N2に転換する異常場所D2を生じるから、この異常場所D1,D2を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、該異常場所D1,D2の面積が判定基準面積以上である場合を加締不良と判定する。

【0029】

なお、このような画像処理では、周囲から伝わる振動等の外的要因や処理信号の微かな乱れ等の様々な内的要因により、例えば図10(b)で暗部として破線斜線を施した画像ノイズPが現れることがある。このような画像ノイズPによる加締不良の判定への影響を抑えるには、上述のように画像を回転させて明部と暗部の転換による異常場所を特定したのち、更に画像を回転させて同様の異常場所を特定し、その1回目と2回目の回転で一致した異常場所のみを対象として、その面積を算出して判定基準面積との比較演算による判定を行えばよい。これは、図10(b)における異常場所D1,D2のように不良部分に起因した異常場所は2回目の回転でもその回転角度だけ移動する形で現れるが、1回目の回転時の画像ノイズPによる異常場所は2回目の回転時の画像では消え、また2回目の回転時に新たに現れた画像ノイズが偶然に1回目の回転時の画像ノイズPと場所的に一致する確率は非常に低いことによる。

【0030】

上述した第2の検出システムでは撮像した画像を明暗に二値化処理して用いるが、画像を二値化処理せずに用いる場合は、輝度レベルの変化から異常場所を特定すればよい。すなわち、二値化処理していない画像では、同様に口金中心Oを軸として所定回転角θだけ回転させるが、その回転前後の輝度レベルの差分が規定値以上になる異常場所D1,D2を特定し、この異常場所D1,D2を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、該異常場所D1,D2の面積が判定基準面積以上である場合を加締不良と判定すればよい。これは、画像ノイズPによる影響を抑止するために2段階の画像回転を行う場合でも同様である。

【0031】

ただし、上記の二値化処理によれば、不良部分Zwと正常部分とを画像的に明瞭に区別できるから、それだけ加締不良をより容易に検出できて判定精度が向上するという利点がある。また、このような画像の二値化処理は、既述の第1の検出システムにおいても利用できる。なお、第2の検出システムにおける画像の回転角θは、特に限定されないが、検証実験の結果から、安定した不良品検出を行う上で3〜8°の範囲が好適である。また2段階の回転を行う場合の2回目の回転角としては、やはり検証実験の結果から、画像ノイズをより効果的に抑止する上で10〜20°の範囲が好ましい。

【0032】

上述した第1及び第2の検出システムによる加締不良の検出方法によれば、注出口14に口金2を加締装着する金属缶について、底板部材12や胴部材13等の他の缶構成部材との組み付け前の天板部材11単独で加締不良品を排除でき、もって加締不良に伴う材料損及び製缶効率の低下を抑止できる上、製缶後の空気吹込みによる漏れ検査をパスしても出荷後の液漏れに繋がるような加締不良についても未然に検出して確実に排除することが可能であり、これによって金属缶製品としての高い信頼性を確保できる。また、加締不良の検出は撮像の画像処理によって自動的に且つ迅速に行えるため、手間及び時間を要さず高い検出効率が得られる。

【0033】

また、実施形態のように天板部材11の缶内面となる裏面側から口金2装着部分の全体を撮像することにより、その裏面側に露呈する環状加締部3を確実に捉えて鮮明に画像化し、その画像に該環状加締部3の内外両側の稜線R1,R2を明瞭に表出でき、もって高い検出精度で加締不良を判定できるという利点がある。

【0034】

なお、実施形態では画像処理装置4にインプットした第1及び第2の検出システムによって口金2付き天板部材11の加締不良を判定しているが、本発明の加締不良検出方法は第1の検出システムのみで加締不良を検出する構成も包含するものとする。これは、加締不良の要因として、一般的に環状加締部3の内外周の稜線部分が局部的に半径方向内外に膨らんだり、逆に凹んだりして歪む変形が圧倒的に多く、これに対して両稜線R1,R2の切れや潰れを生じることが稀であることによる。ただし、第1及び第2の検出システムを併用すれば、加締不良をより確実に検出できる利点があることは言うまでもない。

【0035】

一方、本発明の加締不良検出方法を適用するための検出装置としては、図1及び図2に例示した以外の様々な構成を採用できるが、例示した装置構成では不良品の排出を含めて操作機構全体が自動化される上、加締不良検出機構を既存の連続的製缶ラインに大きな改変を加えることなく付設でき、該検出機構の採用による設備コスト負担を軽減できるという利点がある。また、実施形態のようにプレス機5と撮像室6との間に反転装置9を介在させた構成では、プレス機5から搬出される口金2付き天板部材11を缶内面となる裏面側が上向きになるように反転できるから、撮像室6において該天板部材11を裏面側から撮像し、環状加締部3を確実に捉えて鮮明に画像化できる。その他、不良品排出部7の排出機構等、加締不良検出装置の細部構成については、実施形態以外に種々設計変更可能である。

【0036】

本発明の加締不良検出方法及び検出装置で検出対象とする金属缶は、実施形態で例示した4L角缶に限らず、例えば2L,5L,9L,18L角缶や金属ペール缶等、注出口に口金を加締装着するものであれば、容量及び缶形態に制約はない。

【符号の説明】

【0037】

1 4L角缶(金属缶)

10 円形開口部

10a 周縁部

11 天板部材

14 注出口

2 口金

22 基端周縁部

3 環状加締部

4 画像処理装置

5 プレス機

6 撮像室

61 撮像用照明

62 撮像用カメラ

7 不良品排出部

8 コントローラー

9 反転装置

C1,C2 近似真円

D1,D2 異常場所

O 口金中心

R1,R2 稜線

S1,S2 センサー

Z1,Z2 囲まれた領域

θ 回転角

【技術分野】

【0001】

本発明は、燃料、溶剤、油等の種々の液体を収容する金属角缶や金属ペール缶の如き金属製缶の天板部に注出口として加締装着する口金の加締不良を検出するための方法及び装置に関する。

【背景技術】

【0002】

例えば、図3に示すブリキ製4L角缶1は、矩形の天板部材11及び底板部材12と、帯板の両端部をシーム溶接やロックシーム加工でシーム13aとして継ぎ合わせた角筒状の胴部材13とで角缶が構成され、その天板部材11の一隅側に設けた注出口14に、上下幅のある環状の口金2が上方突出状態に嵌着されている。なお、天板部材11にはアーチ状の把手を取り付けることも多い。しかして、口金2は、図4(a)で示すように、押し蓋(図示省略)を冠着するために上半部2aが外側へ膨出して中間部に外側に臨む環状溝21を有しており、内向きに折り返した基端周縁部22と天板部材11の円形開口部110の外向きに折り返した周縁部10aとが係合した状態で加締められると共に、同図(b)で示すように、その環状加締部3が基端周縁部22の折り返した内面側に塗着されたシール材層23を介して液密封止されている。なお、口金2の上端周縁24は中空環状をなすように内側へ巻き込まれている。

【0003】

このように口金2を加締装着するための一連の加工は、まず図5(a)の如く平板状の天板部材11に打ち抜き形成された円形開口部10の周縁部10aを外向き突縁状に垂直に立ち上げる立ち上げ工程、この立ち上げた周縁部10aを同図(b)の如く全体的に外側へ傾くように拡開させる拡開工程、この拡開した周縁部10aに同図(c)の如く口金2の断面下向き開放U字状をなす基端周縁部22を上方から係合させて仮着する口金仮着工程、この天板部材11の円形開口部10の周縁部10aと口金2の基端周縁部22との係合部分を同図(d)の如く外側へ倒す形で上下から加圧して加締める加締工程、を通常ではオンラインで順次経ることによって行われる。なお、図3〜図5での例示は所謂外嵌め方式であるが、円形開口部10の周縁部10aが内向き突縁状をなす天板部材11を上下反転して配置し、その周縁部10aに対して上下逆にした口金2の断面下向き開放U字状をなす基端周縁部22を係合させて加締める内嵌め方式(例えば特許文献1の図14)もある。また、口金2としては、ねじ蓋の螺着用として外周に雄ねじを設けたもの等、種々の形態がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−99925号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の4L角缶を始めとする各種の金属製缶では、収容した液体の漏れを生じることが製品としての最大の嫌忌事項となるため、従来より最終的に製缶した状態で缶内に空気を吹き込んで漏れの有無を検査する方法が一般的に採用されている。しかるに、特に注出口として加締装着した口金の加締不良がある場合、上記検査で加締不良に起因する漏れを生じて不合格になれば、使用している底板部材及び胴部材を廃棄することによる材料損に加え、一連の加工の手間も無駄になって製缶効率が低下する上、その検査時には漏れを生じなくとも、製品として出荷後に加締不良部から液漏れを生じて大きな問題に発展する懸念があった。

【0006】

本発明は、上述の事情に鑑みて、金属缶の天板部材に注出口として加締装着した口金について、その加締装着を終えた段階で加締不良を迅速かつ確実に検出する方法及び装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するための手段を図面の参照符号を付して示せば、請求項1の発明は、金属缶(4L角缶1)の天板部材11に設けた円形開口部10に注出口14として加締装着した環状の口金2の加締不良を検出する方法であって、該天板部材11の口金2装着部分の全体に無影光を照射して環状の稜線及び谷の輝度が口金中心から同心円状に分布するように撮像し、画像処理装置4により、撮像した画像から、円形開口部10の周縁部10aと口金2の基端周縁部22とが係合して加締められた環状加締部3の稜線R1,R2を切り出し、その稜線R1,R2に対応する近似真円C1,C2を演算して作定し、この近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の面積を算出し、この算出面積と設定した判定基準面積とを比較演算し、該算出面積が判定基準面積以上である場合を加締不良と判定することを特徴としている。

【0008】

請求項2の発明は、上記請求項1の缶口金の加締不良検出方法において、天板部材11の缶内面となる裏面側から口金2装着部分の全体を撮像する構成としている。

【0009】

請求項3の発明は、上記請求項1又は2の缶口金の加締不良検出方法において、画像処理装置4により、前記の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心Oを軸として所定回転角θだけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常場所D1,D2を特定し、この異常場所D1,D2を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、該異常場所D1,D2の面積が判定基準面積以上である場合を加締不良とする判定を行う構成としている。

【0010】

請求項4の発明は、上記請求項1又は2の缶口金の加締不良検出方法において、画像処理装置4により、前記の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心Oを軸として所定回転角θだけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常場所D1,D2を特定したのち、更に画像を所定回転角だけ回転させ、先の回転にて特定された異常場所D1,D2と後の回転で検出された異常場所とが一致する部分を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、異常場所D1,D2の面積が判定基準面積以上である場合を加締不良とする判定を行う構成としている。

【0011】

請求項5の発明は、上記請求項1〜4のいずれかの缶口金の加締不良検出方法において、前記画像処理装置4によって撮像された画像を明暗に二値化処理し、この二値化処理した画像によって前記加締不良の判定を行う構成としている。

【0012】

請求項6の発明に係る缶口金の加締不良検出装置は、上記請求項1〜5のいずれかの加締不良検出方法を適用するものであって、天板部材11に口金2を加締装着するプレス機5から後の製缶工程へ口金2付き天板部材11を磁力吸着して送る自動搬送ラインL1,L2の途上に、内部に撮像用照明61及び撮像用カメラ62を備えた撮像室6と、この撮像室7の下流側で加締不良と判定された口金2付き天板部材11を自動搬送ラインL2から排出する不良品排出部7とが配置すると共に、撮像用カメラ62にて撮像した画像を演算処理する画像処理装置4と、撮像室6及び不良品排出部7の手前で各々口金2付き天板部材11の到着を検知するセンサーS1,S2と、これらセンサーS1,S2の検知信号に基づいて撮像用カメラ62及び画像処理装置4ならびに不良品排出部7の作動を制御するコントローラー8とを具備してなるものとしている。

【0013】

請求項7の発明は、上記請求項6の缶口金の加締不良検出装置において、プレス機5と撮像室6との間に、口金2付き天板部材11を缶内面となる裏面側が上向きになるように反転させる反転装置9が介在してなるものとしている。

【発明の効果】

【0014】

以下に、本発明の効果について図面の参照符号を付して説明する。まず、請求項1の発明に係る缶口金の加締不良検出方法によれば、天板部材11の口金2装着部分を無影光の照射下で撮像し、画像処理装置4により、画像から環状加締部3の稜線R1,R2を切り出し、その稜線R1,R2に対応する近似真円C1,C2を演算して作定し、この近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の面積と判定基準面積との比較演算によって加締不良を判定するようにしているから、底板部材12や胴部材13等の他の缶構成部材との組み付け前の天板部材11単独で加締不良品を排除でき、もって加締不良に伴う材料損及び製缶効率の低下を抑止できる上、製缶後の空気吹込みによる漏れ検査をパスしても出荷後の液漏れに繋がるような加締不良についても未然に検出して確実に排除することが可能であり、これによって金属缶製品としての高い信頼性を確保できる。また、加締不良の検出は撮像の画像処理によって自動的に且つ迅速に行えるため、手間及び時間を要さず、しかも加締不良の検出機構を既存の連続的製缶ラインに大きな改変を加えることなく付設できるから、該検出機構の採用による設備コスト負担を軽減できる。

【0015】

請求項2の発明によれば、上記の加締不良検出方法において、天板部材11の缶内面となる裏面側から口金2装着部分の全体を撮像するから、その裏面側に露呈する環状加締部3を確実に捉えて鮮明に画像化し、その画像に該環状加締部3の内外両側の稜線R1,R2を明瞭に表出でき、もって高い検出精度で加締不良を判定できる。

【0016】

請求項3の発明によれば、上記の加締不良検出方法において、既述の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、画像を口金中心Oを軸として所定回転角だけ回転させた際の回転前後の輝度レベルの差分から捉えられる異常場所D1,D2の算出面積に基づく加締不良の判定を行うことから、環状加締部3の内外両側の稜線R1,R2の歪みを伴う加締不良の検出と同時に、両稜線R1,R2の切れや潰れを伴う加締不良も検出できる。

【0017】

請求項4の発明によれば、上記の加締不良検出方法において、既述の近似真円C1,C2と切り出し稜線R1,R2とに囲まれた領域Z1,Z2の算出面積に基づく加締不良の判定と共に、画像を回転させた際の回転前後の輝度レベルの差分から捉えられる異常場所D1,D2の算出面積に基づく加締不良の判定を行うが、後者の判定では回転を二段階で行い、先の回転にて特定された異常場所D1,D2と後の回転で検出された異常場所とが一致する部分の算出面積を判定対象とするため、画像ノイズの影響を軽減して加締不良をより正確に検出できる。

【0018】

請求項5の発明によれば、上記の加締不良検出方法において、撮像された画像を明暗に二値化処理し、この二値化処理した画像によって加締不良の判定するから、加締不良をより容易に検出できて判定精度が向上する。

【0019】

請求項6の発明によれば、上記の加締不良検出方法を適用する検出装置として、天板部材11に口金2を加締装着するプレス機5から後の製缶工程へ口金2付き天板部材11を磁力吸着して送る自動搬送ラインL1,L2の途上で、天板部材11の口金2装着部分を自動的に撮像し、画像処理装置4を介して加締不良と判定された口金2付き天板部材11を自動的に搬送ラインL2から排出できるものが提供される。

【0020】

請求項7の発明によれば、上記の加締不良検出装置として、プレス機5と撮像室6との間に介在する反転装置9により、プレス機5から搬出される口金2付き天板部材11を缶内面となる裏面側が上向きになるように反転させるから、撮像室6において該天板部材11を裏面側から撮像し、その裏面側に露呈する環状加締部3を確実に捉えて鮮明に画像化でき、もって高い検出精度で加締不良を判定できるものが提供される。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る缶口金の加締不良検出装置を組み付けた連続的製缶ラインの要部を示す概略側面図である。

【図2】同加締不良検出装置の検出及び制御機構を示す模式図である。

【図3】本発明に係る加締不良検出方法の適用対象となる4L角缶の斜視図である。

【図4】同4L角缶における口金装着部分を示し、(a)は縦断側面図、(b)は(a)の仮想線円X内の拡大図である。

【図5】同4L角缶の天板部材に対する口金の加締装着操作を(a)〜(d)の工程順に示す縦断側面図である。

【図6】本発明の加締不良検出方法において撮像した環状加締部の稜線に歪みを有する画像例を示す写真図である。

【図7】同画像から切り出した環状加締部の稜線の画像写真図である。

【図8】同画像の稜線と近似真円とを示す図である。

【図9】同加締不良検出方法において撮像した環状加締部に潰れを有する画像例を示す写真図である。

【図10】同環状加締部に潰れを有する画像における環状加締部を模式的に表すものであり、(a)は回転前の模式図、(b)は回転後の模式図である。

【発明を実施するための形態】

【0022】

以下に、本発明に係る缶口金の加締不良検出方法及び検出装置の実施形態について、図面を参照して具体的に説明する。なお、この実施形態では、図3及び図4で例示した4L角缶1の口金2付き天板部材11を加締不良の検出対象としている。

【0023】

図1に示す製缶ラインでは、加締工程を構成するプレス機5から延びる搬送ラインL1の途上に反転装置9が介在し、その下流側に撮像室6が設置され、更に該搬送ラインL1の末端部に連絡する搬送ラインL2の上流側に不良品排出部7が配置し、同下流側に制御ボックス80が配置している。しかして、プレス機5では、既述した口金仮着工程で図5(c)の如く口金2を仮着した天板部材11を搬入し、その仮着部分つまり天板部材11の円形開口部10の周縁部10aと口金2の基端周縁部22との係合部分をプレスして図5(d)の如く加締める。また、反転装置9では、プレス機5から搬出されて来た口金2付き天板部材11を受け入れて回転する過程で、該天板部材11を当初の口金2が上向き突出した姿勢から反転させ、缶内面となる裏面側が上向きになる姿勢で搬送ラインL1の下流側へ送り出す。なお、両搬送ラインL1,L2及び反転装置9では口金2付き天板部材11を磁力吸着して送るようにしており、搬送ラインL1から搬送ラインL2への移行部分では該天板部材11が再反転して元の口金2が上向き突出した姿勢に戻る。

【0024】

図2に示すように、撮像室6は、外向遮蔽フード6aで上方及び周囲を覆われた内部に、撮像用照明61及び撮像用カメラ62が設置されており、前記反転を経て搬送されて来た口金2付き天板部材11が撮像用カメラ62の直下に来た際に、撮像用照明61による無影光の照射下で該撮像用カメラ62によって撮像し、その画像データを制御ボックス80内の画像処理装置4へ送るように構成されている。また、不良品排出部7には排出用エアシリンダー71が設置されており、画像処理装置4を介して加締不良と判定された口金2付き天板部材11が搬送されて来た際に、該天板部材11を排出用エアシリンダー71の伸長作動によって搬送ラインL2上から離脱させ、下方に待機する不良品運搬車72(図1参照)内へ落とし込むようになっている。

【0025】

制御ボックス80内には、画像処理装置4と共に、コントローラー8及び照明用電源63が設置されている。そして、コントローラー8は、撮像室6の手前に付設されたセンサーS1によって口金2付き天板部材11の通過が検知された際の検知信号に基づいて、画像処理装置4を介して撮像用カメラ62による撮像を指令し、また搬送ラインL2の上流側に付設されたセンサーS2によって口金2付き天板部材11の通過が検知された際の検知信号に基づいて、該天板部材11が画像処理装置4で加締不良と判定されたものである場合に、不良品排出部7の排出用エアシリンダー71による排出作動を指令する。なお、制御ボックス80上には、撮像用カメラ62で撮像した画像、ならびに画像処理装置4による画像処理状況及び判定状況を表示するディスプレイと、制御条件を入力する操作ボタンとを備えた操作パネル41が設置されている。81は制御ボックス80に対する交流電源である。

【0026】

口金2付き天板部材11の加締不良は、画像処理装置4にインプットした二通りの検出システムによる検出結果に基づいて判定される。その第1の検出システムは、図4で示すように、天板部材11の円形開口部10の周縁部10aと口金2の基端周縁部22とが係合して加締められた環状加締部3において、該環状加締部3の内外周の稜線部分が局部的に半径方向内外に膨らんだり、逆に凹んだりして歪む変形を伴う加締不良を検出するものである。また、第2の検出システムは、該環状加締部3の局部的な潰れや傷等による加締不良を検出するものである。なお、以下の説明では、口金2付き天板部材11のサンプルとして、加締不良に繋がる異常部分のあるものを用いている。

【0027】

第1の検出システムでは、撮像室6に到来した該天板部材11の口金2装着部分の全体に無影光を照射し、図6で例示するように環状の稜線及び谷の輝度が口金中心から同心円状に分布するように撮像し、画像処理装置4により、撮像した画像から、環状加締部3の稜線を図7で示すR1,R2の如く切り出す。この場合、外側の稜線R1は一部が外側へ膨らむように変形し、同位置で内側の稜線R2も内側へ膨出している。そして、両稜線R1,R2から図8の如く各々対応する近似真円C1,C2を演算して作定し、これら近似真円C1,C2と切り出し稜線R1,R2とにそれぞれ囲まれた領域Z1,Z2の面積を算出し、この算出面積と予め設定した判定基準面積とを比較演算し、該算出面積が判定基準面積以上である場合を加締不良と判定する。なお、稜線R1,R2の一方又は両方が例示とは逆に凹む形で変形している場合でも、全く同様である。

【0028】

図9は、第2の検出システムによる加締不良の判定に対応する画像であり、上記の撮像した画像を明暗に二値化処理している。この場合、環状加締部3の内周寄りの一部で潰れる変形を生じていることにより、その内側稜線R2(図7,図8参照)に対応して円環状となるべき明部は、潰れ変形による不良部分が暗部となることにより、図9の左斜め上の部分で途切れている。この画像における環状加締部3に対応する部分だけを模式的に表すと、図10(a)で示すように、環状加締部3の外周側は正常な明部N1が途切れずに円環状をなすが、内周側は正常な明部N2が斜線を施した不良部分Zwの暗部によって切れている。そこで、第2の検出システムでは、その画像を画像処理装置4によって口金中心Oを軸として図10(b)のように所定回転角θだけ回転させる。この回転に伴う不良部分Zwの回転移動により、その移動前方側では明部N2が暗部に転換する異常場所D1を生じると共に、移動後方側では暗部が明部N2に転換する異常場所D2を生じるから、この異常場所D1,D2を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、該異常場所D1,D2の面積が判定基準面積以上である場合を加締不良と判定する。

【0029】

なお、このような画像処理では、周囲から伝わる振動等の外的要因や処理信号の微かな乱れ等の様々な内的要因により、例えば図10(b)で暗部として破線斜線を施した画像ノイズPが現れることがある。このような画像ノイズPによる加締不良の判定への影響を抑えるには、上述のように画像を回転させて明部と暗部の転換による異常場所を特定したのち、更に画像を回転させて同様の異常場所を特定し、その1回目と2回目の回転で一致した異常場所のみを対象として、その面積を算出して判定基準面積との比較演算による判定を行えばよい。これは、図10(b)における異常場所D1,D2のように不良部分に起因した異常場所は2回目の回転でもその回転角度だけ移動する形で現れるが、1回目の回転時の画像ノイズPによる異常場所は2回目の回転時の画像では消え、また2回目の回転時に新たに現れた画像ノイズが偶然に1回目の回転時の画像ノイズPと場所的に一致する確率は非常に低いことによる。

【0030】

上述した第2の検出システムでは撮像した画像を明暗に二値化処理して用いるが、画像を二値化処理せずに用いる場合は、輝度レベルの変化から異常場所を特定すればよい。すなわち、二値化処理していない画像では、同様に口金中心Oを軸として所定回転角θだけ回転させるが、その回転前後の輝度レベルの差分が規定値以上になる異常場所D1,D2を特定し、この異常場所D1,D2を切り出して面積を算出し、この異常場所D1,D2の面積と設定した判定基準面積とを比較演算し、該異常場所D1,D2の面積が判定基準面積以上である場合を加締不良と判定すればよい。これは、画像ノイズPによる影響を抑止するために2段階の画像回転を行う場合でも同様である。

【0031】

ただし、上記の二値化処理によれば、不良部分Zwと正常部分とを画像的に明瞭に区別できるから、それだけ加締不良をより容易に検出できて判定精度が向上するという利点がある。また、このような画像の二値化処理は、既述の第1の検出システムにおいても利用できる。なお、第2の検出システムにおける画像の回転角θは、特に限定されないが、検証実験の結果から、安定した不良品検出を行う上で3〜8°の範囲が好適である。また2段階の回転を行う場合の2回目の回転角としては、やはり検証実験の結果から、画像ノイズをより効果的に抑止する上で10〜20°の範囲が好ましい。

【0032】

上述した第1及び第2の検出システムによる加締不良の検出方法によれば、注出口14に口金2を加締装着する金属缶について、底板部材12や胴部材13等の他の缶構成部材との組み付け前の天板部材11単独で加締不良品を排除でき、もって加締不良に伴う材料損及び製缶効率の低下を抑止できる上、製缶後の空気吹込みによる漏れ検査をパスしても出荷後の液漏れに繋がるような加締不良についても未然に検出して確実に排除することが可能であり、これによって金属缶製品としての高い信頼性を確保できる。また、加締不良の検出は撮像の画像処理によって自動的に且つ迅速に行えるため、手間及び時間を要さず高い検出効率が得られる。

【0033】

また、実施形態のように天板部材11の缶内面となる裏面側から口金2装着部分の全体を撮像することにより、その裏面側に露呈する環状加締部3を確実に捉えて鮮明に画像化し、その画像に該環状加締部3の内外両側の稜線R1,R2を明瞭に表出でき、もって高い検出精度で加締不良を判定できるという利点がある。

【0034】

なお、実施形態では画像処理装置4にインプットした第1及び第2の検出システムによって口金2付き天板部材11の加締不良を判定しているが、本発明の加締不良検出方法は第1の検出システムのみで加締不良を検出する構成も包含するものとする。これは、加締不良の要因として、一般的に環状加締部3の内外周の稜線部分が局部的に半径方向内外に膨らんだり、逆に凹んだりして歪む変形が圧倒的に多く、これに対して両稜線R1,R2の切れや潰れを生じることが稀であることによる。ただし、第1及び第2の検出システムを併用すれば、加締不良をより確実に検出できる利点があることは言うまでもない。

【0035】

一方、本発明の加締不良検出方法を適用するための検出装置としては、図1及び図2に例示した以外の様々な構成を採用できるが、例示した装置構成では不良品の排出を含めて操作機構全体が自動化される上、加締不良検出機構を既存の連続的製缶ラインに大きな改変を加えることなく付設でき、該検出機構の採用による設備コスト負担を軽減できるという利点がある。また、実施形態のようにプレス機5と撮像室6との間に反転装置9を介在させた構成では、プレス機5から搬出される口金2付き天板部材11を缶内面となる裏面側が上向きになるように反転できるから、撮像室6において該天板部材11を裏面側から撮像し、環状加締部3を確実に捉えて鮮明に画像化できる。その他、不良品排出部7の排出機構等、加締不良検出装置の細部構成については、実施形態以外に種々設計変更可能である。

【0036】

本発明の加締不良検出方法及び検出装置で検出対象とする金属缶は、実施形態で例示した4L角缶に限らず、例えば2L,5L,9L,18L角缶や金属ペール缶等、注出口に口金を加締装着するものであれば、容量及び缶形態に制約はない。

【符号の説明】

【0037】

1 4L角缶(金属缶)

10 円形開口部

10a 周縁部

11 天板部材

14 注出口

2 口金

22 基端周縁部

3 環状加締部

4 画像処理装置

5 プレス機

6 撮像室

61 撮像用照明

62 撮像用カメラ

7 不良品排出部

8 コントローラー

9 反転装置

C1,C2 近似真円

D1,D2 異常場所

O 口金中心

R1,R2 稜線

S1,S2 センサー

Z1,Z2 囲まれた領域

θ 回転角

【特許請求の範囲】

【請求項1】

金属缶の天板部材に設けた円形開口部に注出口として加締装着した環状の口金の加締不良を検出する方法であって、

該天板部材の口金装着部分の全体に無影光を照射して環状の稜線及び谷の輝度が口金中心から同心円状に分布するように撮像し、

画像処理装置により、前記撮像した画像から、前記円形開口部の周縁部と缶口金の基端周縁部とが係合して加締められた環状加締部の稜線を切り出し、その稜線に対応する近似真円を演算して作定し、この近似真円と切り出し稜線とに囲まれた領域の面積を算出し、この算出面積と設定した判定基準面積とを比較演算し、該算出面積が判定基準面積以上である場合を加締不良と判定することを特徴とする缶口金の加締不良検出方法。

【請求項2】

天板部材の缶内面となる裏面側から前記口金装着部分の全体を撮像する請求項1に記載の缶口金の加締不良検出方法。

【請求項3】

前記画像処理装置により、前記の近似真円と切り出し稜線とに囲まれた領域の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心を軸として所定回転角だけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常領域を特定し、この異常領域を切り出して面積を算出し、この異常領域の面積と設定した判定基準面積とを比較演算し、該異常領域の面積が判定基準面積以上である場合を加締不良とする判定を行う請求項1又は2に記載の缶口金の加締不良検出方法。

【請求項4】

前記画像処理装置により、前記の近似真円と切り出し稜線とに囲まれた領域の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心を軸として所定回転角だけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常場所を特定したのち、更に画像を所定回転角だけ回転させ、先の回転にて特定された異常場所と後の回転で検出された異常場所とが一致する部分を切り出して面積を算出し、この異常場所の面積と設定した判定基準面積とを比較演算し、異常場所の面積が判定基準面積以上である場合を加締不良とする判定を行う請求項1又は2に記載の缶口金の加締不良検出方法。

【請求項5】

前記画像処理装置によって撮像された画像を明暗に二値化処理し、この二値化処理した画像によって前記加締不良の判定を行う請求項1〜4のいずれかに記載の缶口金の加締不良検出方法。

【請求項6】

前記請求項1〜5のいずれかに記載の加締不良検出方法を適用する装置であって、

前記天板部材に口金を加締装着するプレス機から後の製缶工程へ口金付き天板部材を磁力吸着して送る自動搬送ラインの途上に、内部に撮像用照明及び撮像用カメラを備えた撮像室と、この撮像室の下流側で加締不良と判定された口金付き天板部材を自動搬送ラインから排出する不良品排出部とが配置すると共に、前記撮像用カメラにて撮像した画像を演算処理する画像処理装置と、前記撮像室及び不良品排出部の手前で各々口金付き天板部材の到着を検知するセンサーと、これらセンサーの検知信号に基づいて撮像用カメラ及び画像処理装置ならびに不良品排出部の作動を制御するコントローラーとを具備してなる缶口金の加締不良検出装置。

【請求項7】

プレス機と撮像室との間に、口金付き天板部材を缶内面となる裏面側が上向きになるように反転させる反転装置が介在してなる請求項6に記載の缶口金の加締不良検出装置。

【請求項1】

金属缶の天板部材に設けた円形開口部に注出口として加締装着した環状の口金の加締不良を検出する方法であって、

該天板部材の口金装着部分の全体に無影光を照射して環状の稜線及び谷の輝度が口金中心から同心円状に分布するように撮像し、

画像処理装置により、前記撮像した画像から、前記円形開口部の周縁部と缶口金の基端周縁部とが係合して加締められた環状加締部の稜線を切り出し、その稜線に対応する近似真円を演算して作定し、この近似真円と切り出し稜線とに囲まれた領域の面積を算出し、この算出面積と設定した判定基準面積とを比較演算し、該算出面積が判定基準面積以上である場合を加締不良と判定することを特徴とする缶口金の加締不良検出方法。

【請求項2】

天板部材の缶内面となる裏面側から前記口金装着部分の全体を撮像する請求項1に記載の缶口金の加締不良検出方法。

【請求項3】

前記画像処理装置により、前記の近似真円と切り出し稜線とに囲まれた領域の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心を軸として所定回転角だけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常領域を特定し、この異常領域を切り出して面積を算出し、この異常領域の面積と設定した判定基準面積とを比較演算し、該異常領域の面積が判定基準面積以上である場合を加締不良とする判定を行う請求項1又は2に記載の缶口金の加締不良検出方法。

【請求項4】

前記画像処理装置により、前記の近似真円と切り出し稜線とに囲まれた領域の算出面積に基づく加締不良の判定と共に、撮像された画像を口金中心を軸として所定回転角だけ回転させ、その回転前後の輝度レベルの差分が規定値以上になる異常場所を特定したのち、更に画像を所定回転角だけ回転させ、先の回転にて特定された異常場所と後の回転で検出された異常場所とが一致する部分を切り出して面積を算出し、この異常場所の面積と設定した判定基準面積とを比較演算し、異常場所の面積が判定基準面積以上である場合を加締不良とする判定を行う請求項1又は2に記載の缶口金の加締不良検出方法。

【請求項5】

前記画像処理装置によって撮像された画像を明暗に二値化処理し、この二値化処理した画像によって前記加締不良の判定を行う請求項1〜4のいずれかに記載の缶口金の加締不良検出方法。

【請求項6】

前記請求項1〜5のいずれかに記載の加締不良検出方法を適用する装置であって、

前記天板部材に口金を加締装着するプレス機から後の製缶工程へ口金付き天板部材を磁力吸着して送る自動搬送ラインの途上に、内部に撮像用照明及び撮像用カメラを備えた撮像室と、この撮像室の下流側で加締不良と判定された口金付き天板部材を自動搬送ラインから排出する不良品排出部とが配置すると共に、前記撮像用カメラにて撮像した画像を演算処理する画像処理装置と、前記撮像室及び不良品排出部の手前で各々口金付き天板部材の到着を検知するセンサーと、これらセンサーの検知信号に基づいて撮像用カメラ及び画像処理装置ならびに不良品排出部の作動を制御するコントローラーとを具備してなる缶口金の加締不良検出装置。

【請求項7】

プレス機と撮像室との間に、口金付き天板部材を缶内面となる裏面側が上向きになるように反転させる反転装置が介在してなる請求項6に記載の缶口金の加締不良検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図10】

【図6】

【図7】

【図9】

【図2】

【図3】

【図4】

【図5】

【図8】

【図10】

【図6】

【図7】

【図9】

【公開番号】特開2013−88120(P2013−88120A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225653(P2011−225653)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(399031643)株式会社長尾製缶所 (6)

【出願人】(590002666)新日本電工株式会社 (7)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(399031643)株式会社長尾製缶所 (6)

【出願人】(590002666)新日本電工株式会社 (7)

【Fターム(参考)】

[ Back to top ]