缶用表面処理鋼板の製造方法

【課題】電解条件を制御して、所望のP付着量を有したリン酸塩皮膜量を形成させ、耐酸化性(耐黄変性)、塗料密着性等の性能に優れた缶用表面処理鋼板の製造方法を提供する。

【解決手段】鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル電流を用いたPR電解処理を2回以上行い、前記錫層上にP付着量を制御したリン酸塩皮膜を形成させる。また、前記PR電解処理において、前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、前記PR電解処理のサイクルが陽極処理で終了するようにした。前記PR電解処理において、1サイクルにおける鋼帯の陽極処理時間aを陰極処理時間cよりも長くするとともに、該1サイクルの陽極処理時間を0.3〜0.8秒とすることも好ましい。

【解決手段】鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル電流を用いたPR電解処理を2回以上行い、前記錫層上にP付着量を制御したリン酸塩皮膜を形成させる。また、前記PR電解処理において、前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、前記PR電解処理のサイクルが陽極処理で終了するようにした。前記PR電解処理において、1サイクルにおける鋼帯の陽極処理時間aを陰極処理時間cよりも長くするとともに、該1サイクルの陽極処理時間を0.3〜0.8秒とすることも好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、飲料缶、食缶等に使用されるぶりきのリン酸塩皮膜のP付着量を制御する缶用表面処理鋼板の製造方法に関する。

【背景技術】

【0002】

缶用表面処理鋼板として、従来からぶりきと称される錫めっき鋼板は広く使われており、この錫めっき鋼板は、通常、ぶりき原板に錫めっきを施した後に、重クロム酸溶液中に浸漬あるいはこの溶液中で電解することによって化成処理するのが一般的であり、この化成処理によって錫めっき層の上に形成されたクロム酸化膜は、錫酸化膜の成長を防止し、塗料密着性及び耐錆性を向上させる作用を有する。

しかし、昨今の環境問題から、クロムを規制する動きが各分野で進行しており、缶用表面処理鋼板においてもリン酸塩溶液中で化成処理する方法が使用されている。

缶用表面処理鋼板のリン酸塩溶液中で化成処理する技術としては、

例えば、特許文献1(特開昭49−028539号公報)、特許文献2(特開昭52−068832号公報)、特許文献3(特開2008−202094号公報)に、リン酸系溶液中で錫めっき鋼板を陰極としてあるいは陰極処理後に陽極として直流電解することにより、錫めっき鋼板上にCrを含有しない化成皮膜を形成した錫めっき鋼板の表面処理法が記載されている。

また、特許文献4(特開昭57−070292号公報)にはリン酸系溶液中で錫めっき鋼板を陽極として直流電解する方法が記載され、特許文献5(特開昭59−197596号公報)にはリン酸塩処理液中でパルス電流もしくは正逆反転サイクル(Periodic Reverse)電流で電解する方法(PR電解)が記載され、特許文献6(特開平6−322592号公報)には、鋼材を陽極としてリン酸塩溶液中で直流電流をパルス状に印加してリン酸塩皮膜を形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭49−028539号公報

【特許文献2】特開昭52−068832号公報

【特許文献3】特開2008−202094号公報

【特許文献4】特開昭57−070292号公報

【特許文献5】特開昭59−197596号公報

【特許文献6】特開平06−322592号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記従来技術に記載されたリン酸塩等の化成処理浴を用いた方法では、耐酸化性(耐黄変性)、塗料密着性等の性能を総合的に見た場合、その性能は十分とはいえない。

そこで、本発明は、電解条件を制御して、所望のP付着量を有したリン酸塩皮膜量を形成させ、耐酸化性(耐黄変性)、塗料密着性等の性能に優れた缶用表面処理鋼板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

(1)本発明の缶用表面処理鋼板の製造方法は、鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル電流を用いたPR電解処理を2回以上行い、前記錫層上にP付着量を制御したリン酸塩皮膜を形成させることを特徴とする。

(2)本発明の缶用表面処理鋼板の製造方法は、前記(1)のPR電解処理において、前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、前記PR電解処理のサイクルが陽極処理で終了するようにしたことを特徴とする。

(3)本発明の缶用表面処理鋼板の製造方法は、前記(1)又は(2)のPR電解処理において、1サイクルにおける鋼帯の陽極処理時間を陰極処理時間よりも長くするとともに、該1サイクルの陽極処理時間を0.3〜0.8秒とすることを特徴とする。

【発明の効果】

【0006】

本発明により、無機リン酸化合物を含有するPR電解処理浴で電解条件を制御することにより、所望のP付着量を有したリン酸塩皮膜量を形成させ、耐酸化性(耐黄変性)、塗料密着性等の性能に優れた缶用表面処理鋼板を提供することができる。

【図面の簡単な説明】

【0007】

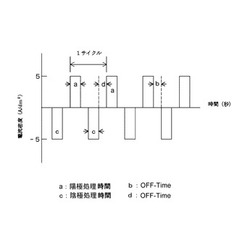

【図1】本発明の実施例のPR電解処理の波形である。

【図2】実施例のPR電解処理及び比較例の方法と、P付着量との関係を示すグラフである。

【図3】本発明の実施例のPR電解処理を連続的に行う装置の模式側面図である。

【図4】本発明の実施例のPR電解処理においてOFF-Time設けずに正逆反転サイクルを連続して行う場合の波形である。

【図5】実施例のPR電解処理の陽極処理(A処理)時間と、P付着量との関係を示すグラフである。

【図6】実施例の電流密度と、P付着量との関係を示すグラフである。

【図7】実施例のPR電解処理浴の浴温と、P付着量との関係を示すグラフである。

【図8】実施例のPR電解処理浴中のリン酸塩濃度とP付着量との関係を示すグラフである。

【図9】実施例のPR電解処理浴中のリン酸濃度と、P付着量との関係を示すグラフである。

【図10】比較例の連続電解処理の波形である。

【図11】比較例のパルス電解処理の波形である。

【発明を実施するための形態】

【0008】

本発明の缶用表面処理鋼板の製造方法は、鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル電流を用いたPR電解処理を2回以上行い、前記錫層上にP付着量を制御したリン酸塩皮膜を形成させる。

このようなPR電解処理においては、前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、前記PR電解処理のサイクルが陽極処理で終了するようにすることにより、リン酸塩皮膜の形成を効率良く制御することができ、目標とするリン量の生成を得ることが可能となる。

また、前記PR電解処理においては、1サイクルにおける鋼帯の陽極処理時間を陰極処理時間よりも長くするとともに、該1サイクルの陽極処理時間を0.3〜0.8秒とすることにより、P付着量の高い生成効率を得ることができ、より多くのリンを含んだリン酸塩皮膜を得ることができる。

以下に、本発明の缶用表面処理鋼板の製造方法について、その実施形態を説明する。

【0009】

(鋼帯)

本発明において、表明処理鋼板として使用する鋼帯は特に制限を設ける必要はない。従来から缶用鋼板に使用されているアルミキルド鋼や低炭素鋼等の成分系の鋼帯が問題なく使用でき、鋼帯の厚みや調質度は、使用目的に適したグレードを適宜選択することができる。

【0010】

(錫層)

また、本発明においては、鋼帯の表面に錫層が形成されている。錫層は、これに限定されないが、錫量が0.6〜11.2g/m2の範囲となるように鋼帯表面に形成されていることが望ましい。上記範囲の錫層が形成されることにより、鋼帯自体の耐食性を向上させると共に、本発明のPR電解処理浴により形成されるリン酸塩皮膜との組み合わせにより、耐酸化性(耐黄変性)、耐錆性、塗料密着性の向上を図ることが可能になる。

また、錫層は、電気錫めっき後、錫の加熱溶融処理をしたものでもよい。すなわち、鋼帯上に設けた錫めっき層の鋼帯側の一部を加熱溶融処理によって錫鉄合金とし、錫めっき層/錫鉄合金層の二層構成にすることもできる。

【0011】

(リン酸塩皮膜の形成)

本発明においては、前記錫層上にリン酸塩皮膜が形成される。リン酸塩皮膜の形成に用いるPR電解処理浴は、無機リン酸化合物を含有する水溶液として、リン酸、リン酸ナトリウム、ピロリン酸、ポリリン酸、亜リン酸などの1種または2種以上の混合液を用いることができる。

特に、リン酸:0〜20g/L、リン酸ナトリウム:0〜30g/Lの混合浴で浴温40℃の場合、浴の安定性及び効率が良く均質なリン酸塩皮膜を形成することができ、PR電解サイクルの繰り返しにほぼ比例してリンの生成量は増加するため好適である。

【0012】

本発明において、リン酸塩皮膜の形成は、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル(Periodic Reverse)電流により電解するPR電解処理によって得ることができる。すなわち、上記錫層を形成した鋼帯を、無機リン酸化合物を含有するPR電解処理浴中で、陰極処理(C処理)の後、陽極処理(A処理)を行うPR電解処理を行い、

さらに、C処理の後、A処理を行うサイクルを繰り返すことによって得ることができる。

また、PR電解処理のサイクルの最終処理を陽極処理(A処理)とすることにより、リン酸塩皮膜の形成を効率良く制御することができ、目標とするリン量の生成を得ることが可能となる。

さらに、鋼帯への陽極処理(A処理)の時間を陰極処理(C処理)の時間よりも長くすることにより、リンの生成効率は上がり、より多くのリンを生成することができ、リン付着量(P付着量)の制御はより容易となる。例えば、その陽極処理時間を0.3〜0.5秒とすることである。

【実施例】

【0013】

以下、本発明を、実施例及び比較例を用いて具体的に説明する。

(鋼帯)

低炭素冷延鋼板を鋼帯1として、アルカリ水溶液中で脱脂、水洗、硫酸酸洗し、水洗した後、5.6g/m2の錫めっき層を鋼板上に形成した。

さらに、鋼帯上の錫めっきを加熱溶融処理(リフロー処理)を行うことにより、錫めっき層の鋼帯側の一部を錫鉄合金とし、錫めっき層/錫鉄合金層の二層構成の鋼板とした。

この鋼板上に、下記の実施例に示すように、種々の方法によってリン酸塩皮膜を形成した。

【0014】

<実施例1〜6>

実施例1〜6においては、リン酸:10g/L、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を20℃、電流密度を5A/dm2の条件でPR電解処理を施した。PR電解処理は、図1に示す波形を用い、C処理の後、A処理を行うサイクルで実施した。

また、ON-Time(図1中の電解処理時間、すなわち、aで示す陽極処理時間、cで示す陰極処理時間)を0.5秒とし、OFF-Time(図1中、b、dで示す電解処理を休止する時間)を0.25秒として、PR電解処理サイクル数を2〜16と変化させた。

【0015】

<実施例7〜10>

実施例7〜10においては、PR電解処理浴の浴温を40℃とし、電流密度を2A/dm2としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0016】

<実施例11〜14>

実施例11〜14においては、PR電解処理浴の浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0017】

<実施例15〜18>

実施例15〜18においては、PR電解処理浴の浴温を40℃とし、電流密度を10A/dm2としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0018】

<実施例19〜24>

実施例19〜24においては、PR電解処理浴の浴温を60℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0019】

<実施例25〜28>

実施例25〜28においては、PR電解処理浴の浴温を40℃とし、図1に示すON-Timeの陽極処理時間aを0.5秒、図1に示すON-Timeの陰極処理時間cを0.2秒としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0020】

<実施例29〜32>

実施例29〜32においては、PR電解処理浴の浴温を40℃とし、図1に示すON-Timeの陽極処理時間aを0.3秒、図1に示すON-Timeの陰極処理時間cを0.3秒としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0021】

<実施例33〜36>

実施例33〜36においては、PR電解処理浴の浴温を40℃とし、図1に示すON-Timeの陽極処理時間aを0.2秒、図1に示すON-Timeの陰極処理時間cを0.5秒としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0022】

<実施例37〜42>

実施例37〜42においては、リン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0023】

<実施例43〜48>

実施例43〜48においては、リン酸:10g/L、リン酸ナトリウム:10g/LのPR電解処理浴を用い、浴温を40℃、としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0024】

<実施例49〜54>

実施例49〜54においては、リン酸:10g/L、リン酸ナトリウム:60g/LのPR電解処理浴を用い、浴温を40℃、としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0025】

<実施例55〜60>

実施例55〜60においては、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0026】

<実施例61〜64>

実施例61〜64においては、リン酸:20g/L、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0027】

<実施例65〜68>

実施例65〜68においては、リン酸:50g/L、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0028】

<実施例69〜74>

実施例69〜74においては、ピロリン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0029】

<実施例75〜80>

実施例75〜80においては、ポリリン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0030】

<実施例81〜86>

実施例81〜86においては、亜リン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0031】

(PR電解処理サイクル数とP付着量の関係)

上記実施例における各種PR電解処理浴中で、図1に示すようなPR電解処理の波形を用いてPR電解処理し形成されたリン酸塩皮膜中のP付着量を評価した。なお、P付着量の測定は、予め作成した検量線を用いて、蛍光X線強度から測定した。

【0032】

実施例11〜14、実施例37〜42、実施例55〜60、実施例69〜86におけるP付着量の評価結果を、表1のそれぞれの実施例の欄及び図2に示す。なお、図1に示すa、cは、陽極処理、陰極処理におけるそれぞれのON-Time(陽極処理時間、陰極処理時間)であり、b、dは、陽極処理、陰極処理後のそれぞれの電解OFF-Time(電解処理を休止する時間)である。

例えば、図1に示す例では、最初、5A/dm2の電流密度で0.5秒間陰極処理し、0.25秒のOFF-Timeを設けた後、5A/dm2の電流密度で0.5秒間、陽極処理をし、0.25秒のOFF-Timeを設け、このようなサイクルで、各種の陰極・陽極処理時間によってPR電解処理を繰り返した。

【0033】

実施例11〜14、実施例37〜42、実施例55〜60、実施例69〜86及び図2の結果から、このようなPR電解処理のサイクルを繰り返すことにより、リン酸塩皮膜中に、サイクル数に比例したP付着量を得ることができ、所望するP付着量を制御してリン塩皮膜を形成させることができた。

また、PR電解処理浴の種類によって、形成されたリン酸塩皮膜中のP付着量は異なるが、PR電解処理のサイクル数に比例して目標とするP付着量を制御してリン塩皮膜を形成させることができる。

【0034】

また、PR電解処理の波形は、正逆の陽極・陰極処理の間に、OFF-Timeを設けることが好適である。OFF-Timeを設けることにより、図3に示すような、リン酸塩処理を連続的に行う装置に適用することが可能となり、高速生産性に適する。

OFF-Timeの時間は、P付着量を左右するものではないので、その時の用いる装置の仕様、必要性に応じて適宜設定することが可能である。

正逆反転サイクル数は、所望するP付着量に応じて設定すれば良く、また、処理タンク4の数の変更、あるいは電極3の分割によるサイクル数を変更しても良い。

なお、図4に示すような電解処理波形を採用することにより、OFF-Time設けずに正逆反転サイクルを連続して行うこともできる。

また、サイクル数が1回の場合はP付着量が少なく、安定したP付着量を得るためには、サイクル数は2回以上とすることが好適である。

【0035】

(PR電解処理のA処理時間とP付着量との関係)

図5は、PR電解処理のA処理時間とP付着量との関係を示すグラフである。PR電解処理における1パルスの電解時間は、特に制限されるものではないが、高速生産性及び設備費用を考慮すると、0.2秒以上行うことが望ましい。図5に示すように、0.2秒未満になるとP付着量の生成効率が低下し、高速生産時に十分なP付着量を得ることが困難となる。

なお、上限を特に限定することもないが、0.8秒を超えると、これに対応した処理タンク4及び電極3の長さが必要となり、そのための設備とスペースを確保することが必要となり高速生産性に適さない。

【0036】

(電解極性とP付着量との関係)

PR電解処理時の鋼帯1の電解極性や処理時間によるP付着量の評価結果を、実施例11〜14、実施例25〜36及び図5に示す。これらの結果から、1サイクルの陽極処理の時間は、0.3〜0.8秒の間とすることが好ましく、P付着量の高い生成効率を得ることができ、より多くのリンを含んだリン酸塩皮膜を得ることができる。

また、1パルスの陽極処理の時間は、0.3〜0.5秒とすることがより好ましく、0.5秒を超えるとP付着量の生成効率はあまり変わらず、処理時間が長くなり電力量を消費するため高速生産に不利となる。

なお、PR電解処理は、鋼帯1の極性を最終的に陽極で終わらせることが望ましく、陽極処理の時間を陰極処理時間よりも長くすることにより、より多くのP付着量を得ることができ、所望するP付着量を有するリン酸塩処理皮膜の形成を、サイクル数に比例して制御することがより容易となる。

【0037】

(電流密度とP付着量との関係)

PR電解処理時の電流密度によるP付着量の評価結果を、実施例7〜18及び図6に示す。これらの結果から、電流密度の増加によりP付着量は増加し、いずれの電流密度においてもPR電解処理のサイクル数に比例してP付着量が増加することが分かる。

また、この時の電流密度は2〜10A/dm2とすることが好ましい。2A/dm2未満ではP付着量の生成効率が低下し、所望のP付着量を得るのに必要以上のPR電解サイクルが必要となり必要以上の設備投資が必要となる。上限を限定する必要はないが、10A/dm2を超えると、P付着量の生成効率はあまり変わらず、処理時間が長くなり電力量を消費するため高速生産に不利となる。

【0038】

(PR電解処理浴の浴温とP付着量との関係)

PR電解処理浴の浴温によるP付着量の評価結果を、実施例1〜6、実施例11〜14、実施例19〜24及び図7に示す。これらの結果から、PR電解処理浴の浴温の違いは、PR電解処理によって得られるP付着量に影響を及ぼさないことが分かる。

なお、浴温を室温以上として、不必要な熱量を用いないため、また、浴の安定性の面より20〜60℃とすることが望ましい。

【0039】

(リン酸塩濃度とP付着量との関係)

PR電解処理浴中のリン酸塩濃度の変化によるP付着量の評価結果を、実施例11〜14、実施例37〜54及び図8に示す。これらの結果から、リン酸及びリン酸ナトリウムの混合浴において、リン酸ナトリウムが存在するとP付着量は増加するが、リン酸ナトリウムの濃度はP付着量に特に影響を及ぼさないことが分かる。

このため、必要最小限のリン酸ナトリウムが存在することが望ましく、PR電解処理浴を安定させ、P付着量を制御して得るためには、10〜60g/Lのリン酸ナトリウムが存在させることが望ましい。

【0040】

(リン酸濃度とP付着量との関係)

PR電解処理浴中のリン酸濃度の変化によるP付着量の評価結果を、実施例11〜14、実施例55〜68及び図9に示す。これらの結果から、リン酸及びリン酸ナトリウムの混合浴において、リン酸の濃度はP付着量に特に影響を及ぼさないことが分かる。

このため、PR電解処理浴を安定させ、P付着量を制御して得るためには、10〜50g/Lのリン酸が存在させることが望ましい。

【0041】

[比較例]

通常、リンを含有する皮膜の形成方法は、鋼帯を化成処理液中に浸漬処理する方法、水溶液中での陰極処理(C処理)、陽極処理(A処理)する方法等種々有り、電解処理においては、例えば図10に示すような直流電解、あるいは図11に示すようなパルス電解を用いることが多い。しかし、これらによる処理方法では、その理由は明らかではないが、電解時間、パルスサイクル数を変化させてもリンの生成量は変化せず、所望のリンの生成量を制御して得ることは困難である。

以下、比較例1〜22によって説明する。

【0042】

<比較例1〜6>

比較例1〜6においては、リン酸:10g/L、リン酸ナトリウム:30g/L、浴温を40℃としたPR電解処理浴中で、鋼帯の極性を陰極(C)、電流密度5A/dm2として、図10に示す直流電解による連続電解処理を施した。

【0043】

<比較例7〜12>

比較例7〜12においては、鋼帯の極性を陽極(A)としたこと以外は、比較例1〜6と同様の条件で電解処理を施した。

【0044】

<比較例13〜17>

比較例13〜17においては、リン酸:10g/L、リン酸ナトリウム:30g/L、浴温を40℃としたPR電解処理浴中で、図11に示すようなパルス電解により、鋼帯の極性を陰極(C)とし、ON-Time(図11のc)を0.5秒、OFF-Time(図11のb)を0.25秒とし、

パルス電解サイクル数を1〜12サイクルと変化させて電解処理を施した。

【0045】

<比較例18〜22>

比較例18〜22においては、鋼帯の極性を陽極(A)としたこと以外は、比較例13〜17と同様の条件で電解処理を施した。

【0046】

以上の結果を、表2、表3及び図2示す。比較例1〜22、図2から、いずれの比較例における電解処理においても、P付着量は変化せず、P付着量を制御することはできないことが分かった。

【0047】

【表1】

【0048】

【表2】

【0049】

【表3】

【産業上の利用可能性】

【0050】

本発明の表面処理鋼板の製造方法によれば、PR電解処理浴を用いて電解条件を制御することにより、所望のP付着量を制御してリン酸塩皮膜を形成させることができ、産業上の利用可能性が極めて高い

【符号の説明】

【0051】

a 陽極処理時間

b、d OFF-Time

c 陰極処理時間

1 鋼帯

3 電極

4 処理タンク

【技術分野】

【0001】

本発明は、飲料缶、食缶等に使用されるぶりきのリン酸塩皮膜のP付着量を制御する缶用表面処理鋼板の製造方法に関する。

【背景技術】

【0002】

缶用表面処理鋼板として、従来からぶりきと称される錫めっき鋼板は広く使われており、この錫めっき鋼板は、通常、ぶりき原板に錫めっきを施した後に、重クロム酸溶液中に浸漬あるいはこの溶液中で電解することによって化成処理するのが一般的であり、この化成処理によって錫めっき層の上に形成されたクロム酸化膜は、錫酸化膜の成長を防止し、塗料密着性及び耐錆性を向上させる作用を有する。

しかし、昨今の環境問題から、クロムを規制する動きが各分野で進行しており、缶用表面処理鋼板においてもリン酸塩溶液中で化成処理する方法が使用されている。

缶用表面処理鋼板のリン酸塩溶液中で化成処理する技術としては、

例えば、特許文献1(特開昭49−028539号公報)、特許文献2(特開昭52−068832号公報)、特許文献3(特開2008−202094号公報)に、リン酸系溶液中で錫めっき鋼板を陰極としてあるいは陰極処理後に陽極として直流電解することにより、錫めっき鋼板上にCrを含有しない化成皮膜を形成した錫めっき鋼板の表面処理法が記載されている。

また、特許文献4(特開昭57−070292号公報)にはリン酸系溶液中で錫めっき鋼板を陽極として直流電解する方法が記載され、特許文献5(特開昭59−197596号公報)にはリン酸塩処理液中でパルス電流もしくは正逆反転サイクル(Periodic Reverse)電流で電解する方法(PR電解)が記載され、特許文献6(特開平6−322592号公報)には、鋼材を陽極としてリン酸塩溶液中で直流電流をパルス状に印加してリン酸塩皮膜を形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭49−028539号公報

【特許文献2】特開昭52−068832号公報

【特許文献3】特開2008−202094号公報

【特許文献4】特開昭57−070292号公報

【特許文献5】特開昭59−197596号公報

【特許文献6】特開平06−322592号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記従来技術に記載されたリン酸塩等の化成処理浴を用いた方法では、耐酸化性(耐黄変性)、塗料密着性等の性能を総合的に見た場合、その性能は十分とはいえない。

そこで、本発明は、電解条件を制御して、所望のP付着量を有したリン酸塩皮膜量を形成させ、耐酸化性(耐黄変性)、塗料密着性等の性能に優れた缶用表面処理鋼板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

(1)本発明の缶用表面処理鋼板の製造方法は、鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル電流を用いたPR電解処理を2回以上行い、前記錫層上にP付着量を制御したリン酸塩皮膜を形成させることを特徴とする。

(2)本発明の缶用表面処理鋼板の製造方法は、前記(1)のPR電解処理において、前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、前記PR電解処理のサイクルが陽極処理で終了するようにしたことを特徴とする。

(3)本発明の缶用表面処理鋼板の製造方法は、前記(1)又は(2)のPR電解処理において、1サイクルにおける鋼帯の陽極処理時間を陰極処理時間よりも長くするとともに、該1サイクルの陽極処理時間を0.3〜0.8秒とすることを特徴とする。

【発明の効果】

【0006】

本発明により、無機リン酸化合物を含有するPR電解処理浴で電解条件を制御することにより、所望のP付着量を有したリン酸塩皮膜量を形成させ、耐酸化性(耐黄変性)、塗料密着性等の性能に優れた缶用表面処理鋼板を提供することができる。

【図面の簡単な説明】

【0007】

【図1】本発明の実施例のPR電解処理の波形である。

【図2】実施例のPR電解処理及び比較例の方法と、P付着量との関係を示すグラフである。

【図3】本発明の実施例のPR電解処理を連続的に行う装置の模式側面図である。

【図4】本発明の実施例のPR電解処理においてOFF-Time設けずに正逆反転サイクルを連続して行う場合の波形である。

【図5】実施例のPR電解処理の陽極処理(A処理)時間と、P付着量との関係を示すグラフである。

【図6】実施例の電流密度と、P付着量との関係を示すグラフである。

【図7】実施例のPR電解処理浴の浴温と、P付着量との関係を示すグラフである。

【図8】実施例のPR電解処理浴中のリン酸塩濃度とP付着量との関係を示すグラフである。

【図9】実施例のPR電解処理浴中のリン酸濃度と、P付着量との関係を示すグラフである。

【図10】比較例の連続電解処理の波形である。

【図11】比較例のパルス電解処理の波形である。

【発明を実施するための形態】

【0008】

本発明の缶用表面処理鋼板の製造方法は、鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル電流を用いたPR電解処理を2回以上行い、前記錫層上にP付着量を制御したリン酸塩皮膜を形成させる。

このようなPR電解処理においては、前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、前記PR電解処理のサイクルが陽極処理で終了するようにすることにより、リン酸塩皮膜の形成を効率良く制御することができ、目標とするリン量の生成を得ることが可能となる。

また、前記PR電解処理においては、1サイクルにおける鋼帯の陽極処理時間を陰極処理時間よりも長くするとともに、該1サイクルの陽極処理時間を0.3〜0.8秒とすることにより、P付着量の高い生成効率を得ることができ、より多くのリンを含んだリン酸塩皮膜を得ることができる。

以下に、本発明の缶用表面処理鋼板の製造方法について、その実施形態を説明する。

【0009】

(鋼帯)

本発明において、表明処理鋼板として使用する鋼帯は特に制限を設ける必要はない。従来から缶用鋼板に使用されているアルミキルド鋼や低炭素鋼等の成分系の鋼帯が問題なく使用でき、鋼帯の厚みや調質度は、使用目的に適したグレードを適宜選択することができる。

【0010】

(錫層)

また、本発明においては、鋼帯の表面に錫層が形成されている。錫層は、これに限定されないが、錫量が0.6〜11.2g/m2の範囲となるように鋼帯表面に形成されていることが望ましい。上記範囲の錫層が形成されることにより、鋼帯自体の耐食性を向上させると共に、本発明のPR電解処理浴により形成されるリン酸塩皮膜との組み合わせにより、耐酸化性(耐黄変性)、耐錆性、塗料密着性の向上を図ることが可能になる。

また、錫層は、電気錫めっき後、錫の加熱溶融処理をしたものでもよい。すなわち、鋼帯上に設けた錫めっき層の鋼帯側の一部を加熱溶融処理によって錫鉄合金とし、錫めっき層/錫鉄合金層の二層構成にすることもできる。

【0011】

(リン酸塩皮膜の形成)

本発明においては、前記錫層上にリン酸塩皮膜が形成される。リン酸塩皮膜の形成に用いるPR電解処理浴は、無機リン酸化合物を含有する水溶液として、リン酸、リン酸ナトリウム、ピロリン酸、ポリリン酸、亜リン酸などの1種または2種以上の混合液を用いることができる。

特に、リン酸:0〜20g/L、リン酸ナトリウム:0〜30g/Lの混合浴で浴温40℃の場合、浴の安定性及び効率が良く均質なリン酸塩皮膜を形成することができ、PR電解サイクルの繰り返しにほぼ比例してリンの生成量は増加するため好適である。

【0012】

本発明において、リン酸塩皮膜の形成は、無機リン酸化合物を含有するPR電解処理浴中で、正逆反転サイクル(Periodic Reverse)電流により電解するPR電解処理によって得ることができる。すなわち、上記錫層を形成した鋼帯を、無機リン酸化合物を含有するPR電解処理浴中で、陰極処理(C処理)の後、陽極処理(A処理)を行うPR電解処理を行い、

さらに、C処理の後、A処理を行うサイクルを繰り返すことによって得ることができる。

また、PR電解処理のサイクルの最終処理を陽極処理(A処理)とすることにより、リン酸塩皮膜の形成を効率良く制御することができ、目標とするリン量の生成を得ることが可能となる。

さらに、鋼帯への陽極処理(A処理)の時間を陰極処理(C処理)の時間よりも長くすることにより、リンの生成効率は上がり、より多くのリンを生成することができ、リン付着量(P付着量)の制御はより容易となる。例えば、その陽極処理時間を0.3〜0.5秒とすることである。

【実施例】

【0013】

以下、本発明を、実施例及び比較例を用いて具体的に説明する。

(鋼帯)

低炭素冷延鋼板を鋼帯1として、アルカリ水溶液中で脱脂、水洗、硫酸酸洗し、水洗した後、5.6g/m2の錫めっき層を鋼板上に形成した。

さらに、鋼帯上の錫めっきを加熱溶融処理(リフロー処理)を行うことにより、錫めっき層の鋼帯側の一部を錫鉄合金とし、錫めっき層/錫鉄合金層の二層構成の鋼板とした。

この鋼板上に、下記の実施例に示すように、種々の方法によってリン酸塩皮膜を形成した。

【0014】

<実施例1〜6>

実施例1〜6においては、リン酸:10g/L、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を20℃、電流密度を5A/dm2の条件でPR電解処理を施した。PR電解処理は、図1に示す波形を用い、C処理の後、A処理を行うサイクルで実施した。

また、ON-Time(図1中の電解処理時間、すなわち、aで示す陽極処理時間、cで示す陰極処理時間)を0.5秒とし、OFF-Time(図1中、b、dで示す電解処理を休止する時間)を0.25秒として、PR電解処理サイクル数を2〜16と変化させた。

【0015】

<実施例7〜10>

実施例7〜10においては、PR電解処理浴の浴温を40℃とし、電流密度を2A/dm2としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0016】

<実施例11〜14>

実施例11〜14においては、PR電解処理浴の浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0017】

<実施例15〜18>

実施例15〜18においては、PR電解処理浴の浴温を40℃とし、電流密度を10A/dm2としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0018】

<実施例19〜24>

実施例19〜24においては、PR電解処理浴の浴温を60℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0019】

<実施例25〜28>

実施例25〜28においては、PR電解処理浴の浴温を40℃とし、図1に示すON-Timeの陽極処理時間aを0.5秒、図1に示すON-Timeの陰極処理時間cを0.2秒としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0020】

<実施例29〜32>

実施例29〜32においては、PR電解処理浴の浴温を40℃とし、図1に示すON-Timeの陽極処理時間aを0.3秒、図1に示すON-Timeの陰極処理時間cを0.3秒としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0021】

<実施例33〜36>

実施例33〜36においては、PR電解処理浴の浴温を40℃とし、図1に示すON-Timeの陽極処理時間aを0.2秒、図1に示すON-Timeの陰極処理時間cを0.5秒としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0022】

<実施例37〜42>

実施例37〜42においては、リン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0023】

<実施例43〜48>

実施例43〜48においては、リン酸:10g/L、リン酸ナトリウム:10g/LのPR電解処理浴を用い、浴温を40℃、としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0024】

<実施例49〜54>

実施例49〜54においては、リン酸:10g/L、リン酸ナトリウム:60g/LのPR電解処理浴を用い、浴温を40℃、としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0025】

<実施例55〜60>

実施例55〜60においては、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0026】

<実施例61〜64>

実施例61〜64においては、リン酸:20g/L、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0027】

<実施例65〜68>

実施例65〜68においては、リン酸:50g/L、リン酸ナトリウム:30g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0028】

<実施例69〜74>

実施例69〜74においては、ピロリン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0029】

<実施例75〜80>

実施例75〜80においては、ポリリン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0030】

<実施例81〜86>

実施例81〜86においては、亜リン酸:10g/LのPR電解処理浴を用い、浴温を40℃としたこと以外は、実施例1〜6と同様の条件でPR電解処理を施した。

【0031】

(PR電解処理サイクル数とP付着量の関係)

上記実施例における各種PR電解処理浴中で、図1に示すようなPR電解処理の波形を用いてPR電解処理し形成されたリン酸塩皮膜中のP付着量を評価した。なお、P付着量の測定は、予め作成した検量線を用いて、蛍光X線強度から測定した。

【0032】

実施例11〜14、実施例37〜42、実施例55〜60、実施例69〜86におけるP付着量の評価結果を、表1のそれぞれの実施例の欄及び図2に示す。なお、図1に示すa、cは、陽極処理、陰極処理におけるそれぞれのON-Time(陽極処理時間、陰極処理時間)であり、b、dは、陽極処理、陰極処理後のそれぞれの電解OFF-Time(電解処理を休止する時間)である。

例えば、図1に示す例では、最初、5A/dm2の電流密度で0.5秒間陰極処理し、0.25秒のOFF-Timeを設けた後、5A/dm2の電流密度で0.5秒間、陽極処理をし、0.25秒のOFF-Timeを設け、このようなサイクルで、各種の陰極・陽極処理時間によってPR電解処理を繰り返した。

【0033】

実施例11〜14、実施例37〜42、実施例55〜60、実施例69〜86及び図2の結果から、このようなPR電解処理のサイクルを繰り返すことにより、リン酸塩皮膜中に、サイクル数に比例したP付着量を得ることができ、所望するP付着量を制御してリン塩皮膜を形成させることができた。

また、PR電解処理浴の種類によって、形成されたリン酸塩皮膜中のP付着量は異なるが、PR電解処理のサイクル数に比例して目標とするP付着量を制御してリン塩皮膜を形成させることができる。

【0034】

また、PR電解処理の波形は、正逆の陽極・陰極処理の間に、OFF-Timeを設けることが好適である。OFF-Timeを設けることにより、図3に示すような、リン酸塩処理を連続的に行う装置に適用することが可能となり、高速生産性に適する。

OFF-Timeの時間は、P付着量を左右するものではないので、その時の用いる装置の仕様、必要性に応じて適宜設定することが可能である。

正逆反転サイクル数は、所望するP付着量に応じて設定すれば良く、また、処理タンク4の数の変更、あるいは電極3の分割によるサイクル数を変更しても良い。

なお、図4に示すような電解処理波形を採用することにより、OFF-Time設けずに正逆反転サイクルを連続して行うこともできる。

また、サイクル数が1回の場合はP付着量が少なく、安定したP付着量を得るためには、サイクル数は2回以上とすることが好適である。

【0035】

(PR電解処理のA処理時間とP付着量との関係)

図5は、PR電解処理のA処理時間とP付着量との関係を示すグラフである。PR電解処理における1パルスの電解時間は、特に制限されるものではないが、高速生産性及び設備費用を考慮すると、0.2秒以上行うことが望ましい。図5に示すように、0.2秒未満になるとP付着量の生成効率が低下し、高速生産時に十分なP付着量を得ることが困難となる。

なお、上限を特に限定することもないが、0.8秒を超えると、これに対応した処理タンク4及び電極3の長さが必要となり、そのための設備とスペースを確保することが必要となり高速生産性に適さない。

【0036】

(電解極性とP付着量との関係)

PR電解処理時の鋼帯1の電解極性や処理時間によるP付着量の評価結果を、実施例11〜14、実施例25〜36及び図5に示す。これらの結果から、1サイクルの陽極処理の時間は、0.3〜0.8秒の間とすることが好ましく、P付着量の高い生成効率を得ることができ、より多くのリンを含んだリン酸塩皮膜を得ることができる。

また、1パルスの陽極処理の時間は、0.3〜0.5秒とすることがより好ましく、0.5秒を超えるとP付着量の生成効率はあまり変わらず、処理時間が長くなり電力量を消費するため高速生産に不利となる。

なお、PR電解処理は、鋼帯1の極性を最終的に陽極で終わらせることが望ましく、陽極処理の時間を陰極処理時間よりも長くすることにより、より多くのP付着量を得ることができ、所望するP付着量を有するリン酸塩処理皮膜の形成を、サイクル数に比例して制御することがより容易となる。

【0037】

(電流密度とP付着量との関係)

PR電解処理時の電流密度によるP付着量の評価結果を、実施例7〜18及び図6に示す。これらの結果から、電流密度の増加によりP付着量は増加し、いずれの電流密度においてもPR電解処理のサイクル数に比例してP付着量が増加することが分かる。

また、この時の電流密度は2〜10A/dm2とすることが好ましい。2A/dm2未満ではP付着量の生成効率が低下し、所望のP付着量を得るのに必要以上のPR電解サイクルが必要となり必要以上の設備投資が必要となる。上限を限定する必要はないが、10A/dm2を超えると、P付着量の生成効率はあまり変わらず、処理時間が長くなり電力量を消費するため高速生産に不利となる。

【0038】

(PR電解処理浴の浴温とP付着量との関係)

PR電解処理浴の浴温によるP付着量の評価結果を、実施例1〜6、実施例11〜14、実施例19〜24及び図7に示す。これらの結果から、PR電解処理浴の浴温の違いは、PR電解処理によって得られるP付着量に影響を及ぼさないことが分かる。

なお、浴温を室温以上として、不必要な熱量を用いないため、また、浴の安定性の面より20〜60℃とすることが望ましい。

【0039】

(リン酸塩濃度とP付着量との関係)

PR電解処理浴中のリン酸塩濃度の変化によるP付着量の評価結果を、実施例11〜14、実施例37〜54及び図8に示す。これらの結果から、リン酸及びリン酸ナトリウムの混合浴において、リン酸ナトリウムが存在するとP付着量は増加するが、リン酸ナトリウムの濃度はP付着量に特に影響を及ぼさないことが分かる。

このため、必要最小限のリン酸ナトリウムが存在することが望ましく、PR電解処理浴を安定させ、P付着量を制御して得るためには、10〜60g/Lのリン酸ナトリウムが存在させることが望ましい。

【0040】

(リン酸濃度とP付着量との関係)

PR電解処理浴中のリン酸濃度の変化によるP付着量の評価結果を、実施例11〜14、実施例55〜68及び図9に示す。これらの結果から、リン酸及びリン酸ナトリウムの混合浴において、リン酸の濃度はP付着量に特に影響を及ぼさないことが分かる。

このため、PR電解処理浴を安定させ、P付着量を制御して得るためには、10〜50g/Lのリン酸が存在させることが望ましい。

【0041】

[比較例]

通常、リンを含有する皮膜の形成方法は、鋼帯を化成処理液中に浸漬処理する方法、水溶液中での陰極処理(C処理)、陽極処理(A処理)する方法等種々有り、電解処理においては、例えば図10に示すような直流電解、あるいは図11に示すようなパルス電解を用いることが多い。しかし、これらによる処理方法では、その理由は明らかではないが、電解時間、パルスサイクル数を変化させてもリンの生成量は変化せず、所望のリンの生成量を制御して得ることは困難である。

以下、比較例1〜22によって説明する。

【0042】

<比較例1〜6>

比較例1〜6においては、リン酸:10g/L、リン酸ナトリウム:30g/L、浴温を40℃としたPR電解処理浴中で、鋼帯の極性を陰極(C)、電流密度5A/dm2として、図10に示す直流電解による連続電解処理を施した。

【0043】

<比較例7〜12>

比較例7〜12においては、鋼帯の極性を陽極(A)としたこと以外は、比較例1〜6と同様の条件で電解処理を施した。

【0044】

<比較例13〜17>

比較例13〜17においては、リン酸:10g/L、リン酸ナトリウム:30g/L、浴温を40℃としたPR電解処理浴中で、図11に示すようなパルス電解により、鋼帯の極性を陰極(C)とし、ON-Time(図11のc)を0.5秒、OFF-Time(図11のb)を0.25秒とし、

パルス電解サイクル数を1〜12サイクルと変化させて電解処理を施した。

【0045】

<比較例18〜22>

比較例18〜22においては、鋼帯の極性を陽極(A)としたこと以外は、比較例13〜17と同様の条件で電解処理を施した。

【0046】

以上の結果を、表2、表3及び図2示す。比較例1〜22、図2から、いずれの比較例における電解処理においても、P付着量は変化せず、P付着量を制御することはできないことが分かった。

【0047】

【表1】

【0048】

【表2】

【0049】

【表3】

【産業上の利用可能性】

【0050】

本発明の表面処理鋼板の製造方法によれば、PR電解処理浴を用いて電解条件を制御することにより、所望のP付着量を制御してリン酸塩皮膜を形成させることができ、産業上の利用可能性が極めて高い

【符号の説明】

【0051】

a 陽極処理時間

b、d OFF-Time

c 陰極処理時間

1 鋼帯

3 電極

4 処理タンク

【特許請求の範囲】

【請求項1】

鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、

無機リン酸化合物を含有するPR電解処理浴中で、

正逆反転サイクル電流を用いたPR電解処理を2回以上行い、

前記錫層上にP付着量を制御したリン酸塩皮膜を形成させることを特徴とする缶用表面処理鋼板の製造方法。

【請求項2】

前記PR電解処理において、

前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、

前記PR電解処理のサイクルが陽極処理で終了するようにしたことを特徴とする請求項1に記載の缶用表面処理鋼板の製造方法。

【請求項3】

前記PR電解処理において、

1サイクルにおける鋼帯の陽極処理時間を陰極処理時間よりも長くするとともに、

該1サイクルの陽極処理時間を0.3〜0.8秒とすることを特徴とする請求項1又は2に記載の缶用表面処理鋼板の製造方法。

【請求項1】

鋼帯を脱脂し、酸洗し、鋼帯表面に錫層を形成した後、

無機リン酸化合物を含有するPR電解処理浴中で、

正逆反転サイクル電流を用いたPR電解処理を2回以上行い、

前記錫層上にP付着量を制御したリン酸塩皮膜を形成させることを特徴とする缶用表面処理鋼板の製造方法。

【請求項2】

前記PR電解処理において、

前記鋼帯を陰極処理の後、陽極処理を行い、さらに、陰極処理、陽極処理を行うというサイクルを繰り返すPR電解処理を行い、

前記PR電解処理のサイクルが陽極処理で終了するようにしたことを特徴とする請求項1に記載の缶用表面処理鋼板の製造方法。

【請求項3】

前記PR電解処理において、

1サイクルにおける鋼帯の陽極処理時間を陰極処理時間よりも長くするとともに、

該1サイクルの陽極処理時間を0.3〜0.8秒とすることを特徴とする請求項1又は2に記載の缶用表面処理鋼板の製造方法。

【図1】

【図3】

【図4】

【図10】

【図11】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図3】

【図4】

【図10】

【図11】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−197494(P2012−197494A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63160(P2011−63160)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(390003193)東洋鋼鈑株式会社 (265)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(390003193)東洋鋼鈑株式会社 (265)

【Fターム(参考)】

[ Back to top ]