缶胴の製造方法

【課題】十分なパネリング強度が得られ且つ極めて美観の高い缶胴を製造することができる缶胴の製造方法を提供する。

【解決手段】金属製缶胴2の全周にわたって凹状加工部5を加工形成する外形加工工程と、凹状加工部5の第1テーパ壁部8と第2テーパ壁部10との境界を含む所定の範囲内に、缶胴2の周方向に延びるビード11を形成するビード加工工程とを設ける。外形加工工程は、未加工缶胴2の内部を気体により所定圧に維持し、缶胴2の外方から押圧部材により押圧しつつ押圧部材を缶胴2の軸線方向に移動させて、凹状加工部5を形成する。ビード加工工程は、缶胴2の内面側に受け型を当接すると共に缶胴2の外面側に押し型を当接し、両型の圧接によりビード11を形成する。

【解決手段】金属製缶胴2の全周にわたって凹状加工部5を加工形成する外形加工工程と、凹状加工部5の第1テーパ壁部8と第2テーパ壁部10との境界を含む所定の範囲内に、缶胴2の周方向に延びるビード11を形成するビード加工工程とを設ける。外形加工工程は、未加工缶胴2の内部を気体により所定圧に維持し、缶胴2の外方から押圧部材により押圧しつつ押圧部材を缶胴2の軸線方向に移動させて、凹状加工部5を形成する。ビード加工工程は、缶胴2の内面側に受け型を当接すると共に缶胴2の外面側に押し型を当接し、両型の圧接によりビード11を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、飲料や食品等を内容物とする缶体を構成する缶胴の製造方法に関する。

【背景技術】

【0002】

従来、円筒状の缶胴の一部をその全周にわたって凹入加工することにより缶胴に立体的な外観を付与する缶胴の製造方法が知られている(下記特許文献1参照)。この方法は、内部が気体により所定圧に維持された缶胴の周壁にその外方から押圧部材を圧接し、該缶胴の周壁に所定形状の凹入変形部を形成している。

【0003】

また、近年では、飲料用缶体においては、省資源化、コスト削減等のために、原材料である表面処理鋼板(表裏面がポリエステルフィルムにより被覆された鋼板)の板厚を低減することが求められている。

【0004】

上記方法によれば、缶胴の表裏面を被覆するポリエステルフィルム等の傷つき等が防止できるだけでなく、缶胴の比較的広い範囲にわたってゆるやかな凹入角度をつけて極めて美観の高い缶胴を製造することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−188493号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者は、缶体の外観形状として、缶胴の一部をその全周にわたって凹入加工する方法について検討を行った結果、上記従来の方法による場合、凹入加工された缶胴のパネリング強度が低下することを知見した。

【0007】

コーヒーやお茶といった飲料用缶体或いは食品用缶体といった所謂負圧缶では、炭酸飲料等が収容されて内部が大気圧より大きい所謂陽圧缶とは異なり、十分なパネリング強度が得られていない場合に、レトルト殺菌処理の際の加熱時に加わる蒸気圧や、自動販売機で落下の際の衝撃等により、缶胴が容易に陥没変形するおそれがある。

【0008】

以上の点に鑑み、本発明は、十分なパネリング強度が得られ且つ極めて美観の高い飲料用缶体や食品用缶体に好適な缶胴を製造することができる缶胴の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、高さ方向に延びる円筒状の金属製缶胴の全周にわたって凹入加工された凹状加工部が形成されていると共に該凹状加工部の上端側と下端側とに前記缶胴の最大外径を維持した未加工部を備え、前記凹状加工部として、前記缶胴の上半部の範囲内に上端が位置してこの上端から下方に向かって次第に縮径する第1テーパ壁部と、前記缶胴の下半分の範囲内に下端が位置してこの下端から上方に向かって次第に縮径する第2テーパ壁部とを備え、前記未加工部として、前記第1テーパ壁部の上端から一定の外径を維持して上方に延びる上部大径壁部と、前記第2テーパ壁部の下端から下方に延びる下部大径壁部とを備え、前記凹状加工部の高さ方向の長さが、前記缶胴の高さ方向の全長に対して35%〜70%の範囲に設定され、且つ、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との境界における最小の外径が、前記未加工部の外径に対して80%〜95%の範囲に設定された缶胴を製造するための缶胴の製造方法であって、前記凹状加工部を加工形成する外形加工工程と、前記凹状加工部の前記第1テーパ壁部と前記第2テーパ壁部との境界を含む所定の範囲内に、前記缶胴の周方向に延びる少なくとも1本のビードを形成するビード加工工程とを備え、前記外形加工工程は、円筒状の未加工状態の缶胴の内部を気体により所定圧に維持し、缶胴の周壁にその外方から所定形状の押圧部材により押圧しつつ該押圧部材を缶胴の軸線方向に移動させることにより前記第1テーパ壁部及び前記第2テーパ壁部を備える前記凹状加工部を形成し、前記ビード加工工程は、前記外形加工工程により前記第1テーパ壁部及び前記第2テーパ壁部が形成された缶胴の内面側に該ビードの形状に対応する受け型を当接すると共に該缶胴の外面側に該受け型に対応する押し型を当接し、両型の圧接により前記ビードを形成することを特徴とする。

【0010】

本発明によれば、前記外形加工工程により缶胴に前記凹状加工部を形成した後、前記ビード加工工程により前記ビードを形成するので、美観の高い缶胴が得られるだけでなく、高いパネリング強度を有する缶胴を製造することができる。

【0011】

即ち、前記外形加工工程によると、缶胴の内部が気体により所定圧に維持されている状態で前記押圧部材が缶胴の外側から押圧する。このとき、缶胴の内面には気体のみが直接接触しているので、例えば受け型等を缶胴の内面に当接させることなく前記凹状加工部が形成でき、缶胴の内面の損傷を確実に防止して凹状加工部を形成することができる。また、比較的広い範囲にわたり縮径される加工が施されるのもかかわらず、缶胴に皺等を発生させることなく凹状加工部を形成することができ、外観の良好な缶胴を得ることができる。

【0012】

ところで、本発明者は、前記外形加工工程により缶胴を縮径させて凹状加工部を形成すると、未加工缶胴に比べてパネリング強度が低下することを知見している。即ち、前記外形加工工程により形成された凹状加工部は、広い範囲にわたって押圧状態の押圧部材が移動したことにより、凹状加工部の縮径度合いに応じて肉厚に厚さむらが生じ、特に、前記第1テーパ壁部と前記第2テーパ壁部との境界或いはその近傍が薄肉となるため、これが缶胴のパネリング強度を低下させる要因と推測している。

【0013】

そこで更に、本発明においては、前記外形加工工程の後、前記ビード加工工程を行う。ビード加工工程においては、前記凹状加工部の前記第1テーパ壁部と前記第2テーパ壁部との境界を含む所定の範囲内、即ち、薄肉になってパネリング強度が低下している部分或いはその近傍に、比較的狭い幅の前記ビードを形成する。該ビードが凹状加工部に設けられることにより、前記外形加工工程での縮径加工により低下した缶胴のパネリング強度が回復向上する。

【0014】

更に、ビード加工工程においては、前記受け型と前記押し型とにより缶胴を挟み、両型の圧接により前記ビードを形成する。こうすることにより、前記受け型と前記押し型とにより缶胴材が規制された状態で前記ビードが形成され、前記外形加工工程により薄肉となっている前記第1テーパ壁部と前記第2テーパ壁部との境界或いはその近傍にビードを形成しても、該ビードが形成された部分やその近傍における皺等の発生を防止することができる。

【0015】

以上のように、本発明によれば、前記外形加工工程で缶胴内部を気体により所定圧に維持した状態で押圧部材により缶胴を押圧して前記凹状加工部を形成することにより、極めて美観の高い缶胴が得られ、しかも、前記ビード加工工程で前記受け型と前記押し型とにより缶胴材を規制してた状態で前記ビードを形成するので、缶胴に皺や外観不良がなく、前記外形加工工程で低下した缶胴のパネリング強度を確実に回復向上させることができる。

【0016】

なお、本発明の方法により得られる缶胴は、前記凹状加工部の高さ方向の長さが、前記缶胴の高さ方向の全長に対して35%〜70%の範囲に設定され、且つ、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との境界における最小の外径が、前記上部大径壁部の外径に対して80%〜95%の範囲に設定されている。このような形状であることにより、缶胴の板厚の厚さむらを抑え、パネリング強度の低下を抑えつつ缶胴の外面に施される印刷表示の歪み等を小さくして高い視認性が得られる。

【0017】

また、本発明においては、前記外形加工工程により、前記第1テーパ壁部の高さ方向の長さが前記第2テーパ壁部よりも長い前記凹状加工部を加工形成する場合には、該外形加工工程においては、前記第1テーパ壁部の上端から第2テーパ壁部の下端に向かって押圧部材を連続して移動させることにより前記凹状加工部を加工形成することが好ましい。

【0018】

前記第1テーパ壁部を前記第2テーパ壁部よりも長い距離にわたって形成すると、前記上部大径壁部に対する第1テーパ壁部のテーパ角度が、前記下部大径壁部に対する第2テーパ壁部のテーパ角度より小とされて傾斜が緩くなる。

【0019】

発明者の知見によれば、このような形状の凹状加工部を形成するときに、第2テーパ壁部の下端から第1テーパ壁部の上端に向かって押圧部材を移動させて前記凹状加工部を加工形成すると、押圧部材の移動に伴う缶胴の板厚の厚さむらが、傾斜の大きい第2テーパ壁部で比較的急激に発生してその上端(最も外径が小さくなっている部分)に皴や亀裂が発生しやすくなる。

【0020】

そこで、前記第2テーパ壁部よりも長い前記第1テーパ壁部から形成することにより、皴や亀裂が発生することなく、良好に凹状加工部を形成することができる。

【0021】

また、本発明の前記外形加工工程においては、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との間に、両テーパー壁部につながり一定の外径を維持して延びる小径壁部を所望により形成することができる。小径壁部を設けることにより、缶胴の最も小径となる部分の範囲が広くなり、前記ビードを形成する位置や数を容易に設定することができる。

【0022】

また、本発明の前記ビード加工工程においては、前記上部大径壁部と前記下部大径壁部との少なくとも一方に、前記缶胴の周方向に延びる少なくとも1本の他のビードを所望により形成することができる。これにより、缶胴の美観が向上すると共にパネリング強度を一層向上させることができる。

【0023】

また、本発明において、前記外形加工工程により加工が施される前記缶胴は、その内面側がポリエステルフィルムにより被覆され、外面側が印刷の施されたポリエステルフィルムによって被覆されているものに好適に採用することができる。この場合には、缶胴の内面側と外面側とを被覆するポリエステルフィルムにより缶胴を形成している金属材が保護され、前記外形加工工程及び前記ビード加工工程による加工に耐え、また、缶胴の外面側を被覆するポリエステルフィルムの印刷も美麗な状態が維持される。

【0024】

また、前記ビードを缶胴の外径が最も小さい領域或いはその近傍に設けることが、前記外形加工工程により低下した缶胴のパネリング強度を回復向上させるうえで有効であるが、更に、該ビードの形状や数は、該ビードを設けた後の前記缶胴のパネリング強度が前記外形加工工程が行われていない未加工缶胴のパネリング強度の90%以上の強度に回復向上するように設定することが適している。

【0025】

また、本発明者は、各種試験により缶胴のパネリング強度が160kPa以上であれば、レトルト殺菌処理の際の加熱時に加わる蒸気圧や自動販売機で落下の際の衝撃等による缶胴の陥没変形が防止できることを知見している。

【0026】

従って、本発明の前記ビード加工工程においては、前記ビードの形状及び数が、該ビードを設けた前記缶胴のパネリング強度が160kPa以上となるように設定されていることが好ましい。

【図面の簡単な説明】

【0027】

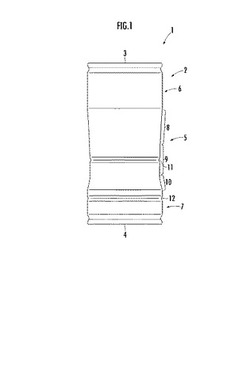

【図1】本発明の方法により製造された缶胴を備える缶体の側面図。

【図2】図1の缶胴の要部の拡大断面図。

【図3】外形加工工程を示す説明図。

【図4】外形加工工程により形成された缶胴の板厚分布を示す図。

【図5】ビード加工工程を示す説明図。

【発明を実施するための形態】

【0028】

本発明の一実施形態を図1乃至図5に基づいて説明する。図1に示した金属製の缶体1は、一般に3ピース缶と言われるものであり、本実施形態において製造された缶胴2を備えている。缶胴2の上端には、缶胴2の上端側開口を閉塞する天蓋3が巻締られ、缶胴2の下端には缶胴2の下端側開口を閉塞する底蓋4巻締られている。

【0029】

缶体1の内部にはコーヒーやお茶等の飲料が充填されており、天蓋3に設けられた図示しない破断開口部を破断して飲み口を形成することにより内容物を飲用できるようになる。

【0030】

また、図示しないが、缶胴2は、その内面側がポリエステルフィルムにより被覆され、外面側が印刷の施されたポリエステルフィルムによって被覆されて、缶胴2の金属缶材が保護されている。

【0031】

図1に示すように、缶胴2には、周壁を凹入することにより縮径加工された凹状加工部5が形成されている。また、凹状加工部5の上部側は上部未加工部6(上部大径壁部)とされ、凹状加工部5の下部側は上部未加工部6と外径が等しい下部未加工部7(下部大径壁部)とされている。

【0032】

本実施形態で示す缶胴2は、未加工状態で、その板厚寸法が約0.2mm、外径が52.8mmであり、天蓋3及び底蓋4の巻締後の高さ寸法は114mmのものが採用されている。なお、缶胴2は、この寸法に限らず、未加工状態での外径が45mm〜70mmで、天蓋3及び底蓋4の巻締後の高さ寸法が60mm〜180mmのものが好適に採用できる。

【0033】

図2においては説明の便宜上誇張して示すが、凹状加工部5は、上部未加工部6の下端から下方に向かって次第に縮径する第1テーパ壁部8と、第1テーパ壁部8の下端から一定の外径を維持して下方に延びる小径壁部9と、小径壁部9の下端から次第に拡径して下部未加工部7の上端に至る第2テーパ壁部10とにより構成されている。

【0034】

第1テーパ壁部8は小径壁部9より高さ方向の長さ寸法が大とされ、第1テーパ壁部8の上端は、缶胴2の上半部の範囲内に位置している。第2テーパ壁部10は小径壁部9より高さ方向の長さ寸法が小とされ、第2テーパ壁部10の下端は缶胴2の下半部の範囲内に位置している。従って、凹状加工部5は、缶胴2の中央近傍を介して上下に延びて十分な長さに形成されている。

【0035】

また、小径壁部9には、缶胴2の周方向に沿って第1のビード11(本発明におけるビードに相当する)が形成されている。更に、下部未加工部7には、缶胴2の周方向に沿って第2のビード12(本発明における他のビードに相当する)が形成されている。第1のビード11及び第2のビード12は、缶胴2にパネリング強度を付与している。

【0036】

第1のビード11及び第2のビード12の形状としては、幅が2〜6mm(好ましくは、2〜4mm)で、深さが0.3〜2mm(好ましくは、0.5〜1.5mm)の範囲に設定されている。

【0037】

また、前記凹状加工部5の高さ方向の長さは、前記缶胴2の高さ方向の全長に対して35%〜70%の範囲に設定されている。

【0038】

更に、第1テーパ壁部8の下端と第2テーパ壁部10の上端との境界に設けられた小径壁部9における最小の外径が、前記上部未加工部6の外径(缶胴2における最大外径)に対して80%〜95%の範囲に設定されている。

【0039】

上部未加工部6を基準とした第1テーパ壁部8の軸方向への凹入角度(テーパ角度)θ1及び下部未加工部7を基準とした軸方向への第2テーパ壁部10の凹入角度(テーパ角度)θ2は、何れも2〜30°の範囲から選択され、好ましくは、第1テーパー壁8の凹入角度θ1は2〜20°の範囲とされ、第2テーパー壁10の凹入角度θ2は5〜30°の範囲とされる。なお、図1に示した本実施形態の缶胴2においては、第1テーパー壁8の凹入角度θ1が約3°とされており、第2テーパー壁10の凹入角度θ2が約13°とされている。凹入角度θ1,θ2が小さいと、凹状加工部5の形状の特長が薄れて美観が低下し、大きすぎると凹状加工部5を加工する際に発生する缶胴2の肉厚の厚さむらが大きくなり皺等が発生するだけでなくパネリング強度が著しく低下するおそれがある。従って、凹入角度θ1,θ2を2〜30°の範囲から選択することにより、凹状加工部5の加工の際の皺の発生やパネリング強度が著しく低下することを抑制して高い美観の缶胴2を得ることができる。

【0040】

以上の構成による缶胴2は缶体1を形成したとき、凹状加工部5による高い美観が得られる。

【0041】

次に、本発明の要旨である前記缶胴2の製造方法について説明する。図3に示すように、先ず、未加工の缶胴2を第1保持部材13と第2保持部材14の間に挟持する。このとき、缶胴2の内部は中空状態で第1保持部材13と第2保持部材14とにより閉塞される。

【0042】

第1保持部材13は、図示しない回転駆動手段に連結され、図示しないエア供給手段に接続されたエア導入口15をその軸心部に備えている。該第1保持部材13は缶胴2の一端縁に気密に当接する。前記第2保持部材14は、回転自在の回転軸16に連結されており、缶胴2の他端縁に気密に当接する。

【0043】

そして、第1保持部材13のエア導入口15を介して缶胴2の内部にエアを導入する。このとき缶胴2の内部に導入されたエアの圧力は前記エア供給手段によって所定のエア圧(例えば、約0.5MPa)に維持される。

【0044】

続いて、前記回転駆動手段により第1保持部材13を回転させる。そして、第2保持部材14は回転自在に設けられていることにより、缶胴2が回転する。

【0045】

次いで、缶胴2が回転した状態を維持し、缶胴2の外方に設けられた昇降自在且つ回転自在の押圧ローラ17(本発明における押圧部材に相当する)により缶胴2の周壁外面を押圧し凹入変形させる。押圧ローラ17は缶胴2と同期して回転する。缶胴2は回転しているので、缶胴2の周壁全周にわたって凹入変形される。

【0046】

更にこのとき、押圧ローラ17による缶胴2の周壁への押し込み量を凹状加工部5の形状に対応して変化させつつ該押圧ローラ17を缶胴2の軸線方向に移動させる。なお、押圧ローラ17は、缶胴2に当接する外周端が鋭利ではなく所定の曲率半径(2〜5mmから選択でき、好ましくは約3mm)とされて丸みを帯びており、これにより缶胴2外面における摺接がスムーズに行われ、缶胴2の傷つき等が防止される。

【0047】

即ち、押圧ローラ17の押し込み量を次第に増加させながら、第1テーパ壁部8に対応する長さとなるまで缶胴2の軸線方向に押圧ローラ17を移動させる。これにより第1テーパ壁部8が形成される。これに連続して、所定量の縮径させた第1テーパ壁部8の下端で押圧ローラ17の押圧量を一定に維持して小径壁部9に対応する長さとなるまで缶胴2の軸線方向に押圧ローラ17を移動させる。これにより小径壁部9が形成される。そして更に連続して、押圧ローラ17の押圧量を次第に減少させながら、第2テーパ壁部10に対応する長さとなるまで缶胴2の軸線方向に押圧ローラ17を移動させる。これにより第2テーパ壁部10が形成される。以上の連続した動作により凹状加工部5が形成される(外形加工工程)。

【0048】

以上のようにして凹状加工部5を形成することにより、缶胴2の内部には所定圧の気体以外に何も入れないので、缶の内面側に被覆されているポリエステルフィルムの傷付きや損傷を防止することができ、極めて美観の高い缶胴2を効率良く形成することができる。

【0049】

また、先ず第1テーパ壁部8が形成され、小径壁部9を経て第2テーパ壁部10が形成されるように押圧ローラ17を移動させることにより、凹状加工部5に皺等の発生がなく良好な凹入加工を行うことができる。

【0050】

外形加工工程により凹状加工部5が形成された缶胴2は、所定圧に維持していたエアが缶胴2内部から抜かれ、第1保持部材13と第2保持部材14との間から取り外される。そして、缶胴2の両端部にネックインや缶蓋巻締用フレンジが形成された後、後述のビード加工工程が行われる。

【0051】

ここで、発明者の知見によれば、前記外形加工工程により形成された凹状加工部5の板厚分布においては、図4に示すように、小径壁部9の板厚が最も薄く、第2テーパ壁部10の板厚が最も厚くなる。パネリング強度は、同じ金属材料である場合に板厚が薄くなる程小さくなるので、凹状加工部5が形成されたことにより缶胴2のパネリング強度が低下していると考えられる。

【0052】

そこで続いて、第1保持部材13と第2保持部材14とによる保持状態を解除した後に、図5に示すように、缶胴2の内面側に受け型18を当接し、缶胴2の外面側に押し型19を当接する。

【0053】

押し型19は、缶胴2の外径よりも大きな内径を有するドラム状に形成されたベース部20と、第1の成形凸部21と、第2の成形凸部22とを備えている。第1の成形凸部21及び第2の成形凸部22は、夫々、第1のビード11及び第2のビード12の形状に対応して該ベース部20の内周に環状に突設されている。

【0054】

更に、押し型19は、缶胴2の軸線方向に沿った両端部内面の夫々が缶胴2の上部未加工部6及び下部未加工部7の外面に当接し、その当接面の間に缶胴2の凹状加工部5が位置する形状とされている。

【0055】

受け型18は、缶胴2の外径よりも小さな外径を有する円柱状に形成された回転軸部23と、第1の成形凹部24と、第2の成形凹部25とを備えている。第1の成形凹部24及び第2の成形凹部25は、第1の成形凸部21及び第2の成形凸部22に対応している。

【0056】

また、受け型18は、缶胴2の軸線方向に沿った両端部外面の夫々が缶胴2の上部未加工部6及び下部未加工部7の内面に当接し、その当接面の間に缶胴2の凹状加工部5が位置する形状とされている。

【0057】

そして、受け型18と押し型19とは、図示しない転動駆動機構の駆動により上部未加工部6及び下部未加工部7を挟んで同期回転(上部未加工部6及び下部未加工部7に当接する受け型18の当接面と押し型19の当接面との相互の周速度を合わせて回転)することにより、缶胴2を押さえて滑りを防止した状態で缶胴2を共回りさせる。これにより、缶胴2は、押し型19に圧接された状態で受け型18の転動に伴って押し型19の内周をその周方向に転動する。

【0058】

そして、缶胴2の周方向の全周にわたり、第1の成形凸部21と第1の成形凹部24とで圧接を受けた部分に第1のビード11が形成され、同時に第2の成形凸部22と第2の成形凹部25とで圧接を受けた部分に第2のビード12が形成される(ビード加工工程)。

【0059】

このように、受け型18と押し型19との圧接により、第1のビード11及び第2のビード12を形成するので、特に、最も板厚が薄い小径壁部9で第1のビード11が形成されるときにも、小径壁部9の板厚の厚さむらが抑制され、小径壁部9の板厚の厚さむらを進行させることなく第1のビード11を形成することができる。

【0060】

これにより、板厚が最も薄い小径壁部9に第1のビード11が形成され、凹状加工部5を形成したことによる缶胴2のパネリング強度の低下が回復し向上する。また、第2のビード12が形成されることにより、缶体1の美観及び缶胴2のパネリング強度が更に増加する。

【0061】

かくして得られた缶胴2においては、缶胴2に天蓋3(又は底蓋4)を巻き締めて内部に飲料を充填し、その後、底蓋4(又は天蓋3)を巻き締めることにより図1に示す缶体1が得られる。

【0062】

ここで、パネリング強度について説明する。パネリング強度を測定するときには、先ず、常温常圧で、図1に示す缶体1の形状で、飲料等の内容物の入っていない空缶を作成する。次いで、この空缶を加圧容器内に入れ、外部より加圧してゆき、缶体1の缶胴2が変形した時点の圧力を測定する。このときの測定値をパネリング強度としている。実用上問題ない缶胴2のパネリング強度は、160kPaとされるが、缶品質、美観等を低下させない限り高いほうがよい。

【0063】

本実施形態による缶胴2のパネリング強度について測定を行ったところ、未加工缶胴のパネリング強度は約200kPaであり、前記外形加工工程により凹状加工部5が形成されると缶胴2のパネリング強度は約153kPaに低下した。しかし、凹状加工部5が形成された缶胴2に第1のビード11を設けることにより缶胴2のパネリング強度は約220kPa(未加工缶胴の約110%)に回復向上した。従って、本実施形態の方法によって得られる缶胴2は実用レベルである160kPaを上回るパネリング強度を有することが明らかとなった。

【0064】

コーヒー、お茶等の飲料缶として用いる缶体は、内容物を充填密封後にレトルト殺菌処理(加熱殺菌処理)を施す。その場合、レトルト釜の中で内容物を充填した缶体の内外の圧力に差圧が生じる。このとき、缶胴のパネリング強度が弱いと、缶胴が凹む変形を起こすおそれがある。また、取り扱い時に、缶体を落下させたときパネリング強度が弱いと缶胴が変形し、商品価値が失われるという問題がある。

【0065】

しかし、上述した通り、本実施形態による缶体1に用いた缶胴2は、実用レベルを上回るパネリング強度が得られるため、レトルト殺菌処理の際の圧力変化や落下の衝撃による缶胴2の不用意な陥没等の変形を防止することができる。

【0066】

なお、本実施形態においては、第1のビード11と第2のビード12とを夫々1本ずつ形成するものを示したが、第1のビード11及び第2のビード12は夫々複数本設けるようにしてもよい。また、第1のビード11を小径壁部9に形成することにより十分なパネリング強度が得られるため、第2のビード12を設けないようにすることも可能である。

【0067】

また、本実施形態においては、第1テーパ壁部8と第2テーパ壁部10との間に小径壁部9を設けた凹状加工部5を示しているが、小径壁部9を設けるか否かは、所望のデザインに応じて選択することができる。小径壁部9を設けない場合には、例えば、図示しないが、第1テーパ壁部8の下端と第2テーパ壁部10の上端とが連続するので、第1テーパ壁部8と第2テーパ壁部10との境界に沿って或いはその近傍に第1のビード11を設ければよい。

【0068】

更に、本発明において採用する缶胴材としては、0.22mm以下の薄い表面処理鋼板が適している。特に、0.22から0.10の範囲の表面処理鋼板が適している。この範囲より厚いと外形加工或はビード加工時に負荷がかかりすぎ、時間もかかり生産性が低下し、この範囲より薄いと得られた缶体のパネリング強度が低くなり好ましくない。

【0069】

また、本実施形態においては、表面処理鋼板の両面にポリエステルフィルムをラミネートした長方形の平板状缶胴材を丸め、側端部を溶接接合して得られる円筒状の缶胴を用いる3ピース缶について説明したが、本発明はこれに限らず、ポリエステルフィルムをラミネートした表面処理鋼板から円盤状の板を打ち抜き、絞り或はしごき加工により缶胴と底部を一体成形して得られる所謂2ピース缶に対しても適用できるものである。

【符号の説明】

【0070】

2…缶胴、5…凹状加工部、6…上部未加工部(上部大径壁部)、7…下部未加工部(下部大径壁部)、8…第1テーパ壁部、9…小径壁部、10…第2テーパ壁部、11…第1のビード(ビード)、12…第2のビード(他のビード)、18…受け型、19…押し型。

【技術分野】

【0001】

本発明は、飲料や食品等を内容物とする缶体を構成する缶胴の製造方法に関する。

【背景技術】

【0002】

従来、円筒状の缶胴の一部をその全周にわたって凹入加工することにより缶胴に立体的な外観を付与する缶胴の製造方法が知られている(下記特許文献1参照)。この方法は、内部が気体により所定圧に維持された缶胴の周壁にその外方から押圧部材を圧接し、該缶胴の周壁に所定形状の凹入変形部を形成している。

【0003】

また、近年では、飲料用缶体においては、省資源化、コスト削減等のために、原材料である表面処理鋼板(表裏面がポリエステルフィルムにより被覆された鋼板)の板厚を低減することが求められている。

【0004】

上記方法によれば、缶胴の表裏面を被覆するポリエステルフィルム等の傷つき等が防止できるだけでなく、缶胴の比較的広い範囲にわたってゆるやかな凹入角度をつけて極めて美観の高い缶胴を製造することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−188493号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者は、缶体の外観形状として、缶胴の一部をその全周にわたって凹入加工する方法について検討を行った結果、上記従来の方法による場合、凹入加工された缶胴のパネリング強度が低下することを知見した。

【0007】

コーヒーやお茶といった飲料用缶体或いは食品用缶体といった所謂負圧缶では、炭酸飲料等が収容されて内部が大気圧より大きい所謂陽圧缶とは異なり、十分なパネリング強度が得られていない場合に、レトルト殺菌処理の際の加熱時に加わる蒸気圧や、自動販売機で落下の際の衝撃等により、缶胴が容易に陥没変形するおそれがある。

【0008】

以上の点に鑑み、本発明は、十分なパネリング強度が得られ且つ極めて美観の高い飲料用缶体や食品用缶体に好適な缶胴を製造することができる缶胴の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、高さ方向に延びる円筒状の金属製缶胴の全周にわたって凹入加工された凹状加工部が形成されていると共に該凹状加工部の上端側と下端側とに前記缶胴の最大外径を維持した未加工部を備え、前記凹状加工部として、前記缶胴の上半部の範囲内に上端が位置してこの上端から下方に向かって次第に縮径する第1テーパ壁部と、前記缶胴の下半分の範囲内に下端が位置してこの下端から上方に向かって次第に縮径する第2テーパ壁部とを備え、前記未加工部として、前記第1テーパ壁部の上端から一定の外径を維持して上方に延びる上部大径壁部と、前記第2テーパ壁部の下端から下方に延びる下部大径壁部とを備え、前記凹状加工部の高さ方向の長さが、前記缶胴の高さ方向の全長に対して35%〜70%の範囲に設定され、且つ、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との境界における最小の外径が、前記未加工部の外径に対して80%〜95%の範囲に設定された缶胴を製造するための缶胴の製造方法であって、前記凹状加工部を加工形成する外形加工工程と、前記凹状加工部の前記第1テーパ壁部と前記第2テーパ壁部との境界を含む所定の範囲内に、前記缶胴の周方向に延びる少なくとも1本のビードを形成するビード加工工程とを備え、前記外形加工工程は、円筒状の未加工状態の缶胴の内部を気体により所定圧に維持し、缶胴の周壁にその外方から所定形状の押圧部材により押圧しつつ該押圧部材を缶胴の軸線方向に移動させることにより前記第1テーパ壁部及び前記第2テーパ壁部を備える前記凹状加工部を形成し、前記ビード加工工程は、前記外形加工工程により前記第1テーパ壁部及び前記第2テーパ壁部が形成された缶胴の内面側に該ビードの形状に対応する受け型を当接すると共に該缶胴の外面側に該受け型に対応する押し型を当接し、両型の圧接により前記ビードを形成することを特徴とする。

【0010】

本発明によれば、前記外形加工工程により缶胴に前記凹状加工部を形成した後、前記ビード加工工程により前記ビードを形成するので、美観の高い缶胴が得られるだけでなく、高いパネリング強度を有する缶胴を製造することができる。

【0011】

即ち、前記外形加工工程によると、缶胴の内部が気体により所定圧に維持されている状態で前記押圧部材が缶胴の外側から押圧する。このとき、缶胴の内面には気体のみが直接接触しているので、例えば受け型等を缶胴の内面に当接させることなく前記凹状加工部が形成でき、缶胴の内面の損傷を確実に防止して凹状加工部を形成することができる。また、比較的広い範囲にわたり縮径される加工が施されるのもかかわらず、缶胴に皺等を発生させることなく凹状加工部を形成することができ、外観の良好な缶胴を得ることができる。

【0012】

ところで、本発明者は、前記外形加工工程により缶胴を縮径させて凹状加工部を形成すると、未加工缶胴に比べてパネリング強度が低下することを知見している。即ち、前記外形加工工程により形成された凹状加工部は、広い範囲にわたって押圧状態の押圧部材が移動したことにより、凹状加工部の縮径度合いに応じて肉厚に厚さむらが生じ、特に、前記第1テーパ壁部と前記第2テーパ壁部との境界或いはその近傍が薄肉となるため、これが缶胴のパネリング強度を低下させる要因と推測している。

【0013】

そこで更に、本発明においては、前記外形加工工程の後、前記ビード加工工程を行う。ビード加工工程においては、前記凹状加工部の前記第1テーパ壁部と前記第2テーパ壁部との境界を含む所定の範囲内、即ち、薄肉になってパネリング強度が低下している部分或いはその近傍に、比較的狭い幅の前記ビードを形成する。該ビードが凹状加工部に設けられることにより、前記外形加工工程での縮径加工により低下した缶胴のパネリング強度が回復向上する。

【0014】

更に、ビード加工工程においては、前記受け型と前記押し型とにより缶胴を挟み、両型の圧接により前記ビードを形成する。こうすることにより、前記受け型と前記押し型とにより缶胴材が規制された状態で前記ビードが形成され、前記外形加工工程により薄肉となっている前記第1テーパ壁部と前記第2テーパ壁部との境界或いはその近傍にビードを形成しても、該ビードが形成された部分やその近傍における皺等の発生を防止することができる。

【0015】

以上のように、本発明によれば、前記外形加工工程で缶胴内部を気体により所定圧に維持した状態で押圧部材により缶胴を押圧して前記凹状加工部を形成することにより、極めて美観の高い缶胴が得られ、しかも、前記ビード加工工程で前記受け型と前記押し型とにより缶胴材を規制してた状態で前記ビードを形成するので、缶胴に皺や外観不良がなく、前記外形加工工程で低下した缶胴のパネリング強度を確実に回復向上させることができる。

【0016】

なお、本発明の方法により得られる缶胴は、前記凹状加工部の高さ方向の長さが、前記缶胴の高さ方向の全長に対して35%〜70%の範囲に設定され、且つ、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との境界における最小の外径が、前記上部大径壁部の外径に対して80%〜95%の範囲に設定されている。このような形状であることにより、缶胴の板厚の厚さむらを抑え、パネリング強度の低下を抑えつつ缶胴の外面に施される印刷表示の歪み等を小さくして高い視認性が得られる。

【0017】

また、本発明においては、前記外形加工工程により、前記第1テーパ壁部の高さ方向の長さが前記第2テーパ壁部よりも長い前記凹状加工部を加工形成する場合には、該外形加工工程においては、前記第1テーパ壁部の上端から第2テーパ壁部の下端に向かって押圧部材を連続して移動させることにより前記凹状加工部を加工形成することが好ましい。

【0018】

前記第1テーパ壁部を前記第2テーパ壁部よりも長い距離にわたって形成すると、前記上部大径壁部に対する第1テーパ壁部のテーパ角度が、前記下部大径壁部に対する第2テーパ壁部のテーパ角度より小とされて傾斜が緩くなる。

【0019】

発明者の知見によれば、このような形状の凹状加工部を形成するときに、第2テーパ壁部の下端から第1テーパ壁部の上端に向かって押圧部材を移動させて前記凹状加工部を加工形成すると、押圧部材の移動に伴う缶胴の板厚の厚さむらが、傾斜の大きい第2テーパ壁部で比較的急激に発生してその上端(最も外径が小さくなっている部分)に皴や亀裂が発生しやすくなる。

【0020】

そこで、前記第2テーパ壁部よりも長い前記第1テーパ壁部から形成することにより、皴や亀裂が発生することなく、良好に凹状加工部を形成することができる。

【0021】

また、本発明の前記外形加工工程においては、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との間に、両テーパー壁部につながり一定の外径を維持して延びる小径壁部を所望により形成することができる。小径壁部を設けることにより、缶胴の最も小径となる部分の範囲が広くなり、前記ビードを形成する位置や数を容易に設定することができる。

【0022】

また、本発明の前記ビード加工工程においては、前記上部大径壁部と前記下部大径壁部との少なくとも一方に、前記缶胴の周方向に延びる少なくとも1本の他のビードを所望により形成することができる。これにより、缶胴の美観が向上すると共にパネリング強度を一層向上させることができる。

【0023】

また、本発明において、前記外形加工工程により加工が施される前記缶胴は、その内面側がポリエステルフィルムにより被覆され、外面側が印刷の施されたポリエステルフィルムによって被覆されているものに好適に採用することができる。この場合には、缶胴の内面側と外面側とを被覆するポリエステルフィルムにより缶胴を形成している金属材が保護され、前記外形加工工程及び前記ビード加工工程による加工に耐え、また、缶胴の外面側を被覆するポリエステルフィルムの印刷も美麗な状態が維持される。

【0024】

また、前記ビードを缶胴の外径が最も小さい領域或いはその近傍に設けることが、前記外形加工工程により低下した缶胴のパネリング強度を回復向上させるうえで有効であるが、更に、該ビードの形状や数は、該ビードを設けた後の前記缶胴のパネリング強度が前記外形加工工程が行われていない未加工缶胴のパネリング強度の90%以上の強度に回復向上するように設定することが適している。

【0025】

また、本発明者は、各種試験により缶胴のパネリング強度が160kPa以上であれば、レトルト殺菌処理の際の加熱時に加わる蒸気圧や自動販売機で落下の際の衝撃等による缶胴の陥没変形が防止できることを知見している。

【0026】

従って、本発明の前記ビード加工工程においては、前記ビードの形状及び数が、該ビードを設けた前記缶胴のパネリング強度が160kPa以上となるように設定されていることが好ましい。

【図面の簡単な説明】

【0027】

【図1】本発明の方法により製造された缶胴を備える缶体の側面図。

【図2】図1の缶胴の要部の拡大断面図。

【図3】外形加工工程を示す説明図。

【図4】外形加工工程により形成された缶胴の板厚分布を示す図。

【図5】ビード加工工程を示す説明図。

【発明を実施するための形態】

【0028】

本発明の一実施形態を図1乃至図5に基づいて説明する。図1に示した金属製の缶体1は、一般に3ピース缶と言われるものであり、本実施形態において製造された缶胴2を備えている。缶胴2の上端には、缶胴2の上端側開口を閉塞する天蓋3が巻締られ、缶胴2の下端には缶胴2の下端側開口を閉塞する底蓋4巻締られている。

【0029】

缶体1の内部にはコーヒーやお茶等の飲料が充填されており、天蓋3に設けられた図示しない破断開口部を破断して飲み口を形成することにより内容物を飲用できるようになる。

【0030】

また、図示しないが、缶胴2は、その内面側がポリエステルフィルムにより被覆され、外面側が印刷の施されたポリエステルフィルムによって被覆されて、缶胴2の金属缶材が保護されている。

【0031】

図1に示すように、缶胴2には、周壁を凹入することにより縮径加工された凹状加工部5が形成されている。また、凹状加工部5の上部側は上部未加工部6(上部大径壁部)とされ、凹状加工部5の下部側は上部未加工部6と外径が等しい下部未加工部7(下部大径壁部)とされている。

【0032】

本実施形態で示す缶胴2は、未加工状態で、その板厚寸法が約0.2mm、外径が52.8mmであり、天蓋3及び底蓋4の巻締後の高さ寸法は114mmのものが採用されている。なお、缶胴2は、この寸法に限らず、未加工状態での外径が45mm〜70mmで、天蓋3及び底蓋4の巻締後の高さ寸法が60mm〜180mmのものが好適に採用できる。

【0033】

図2においては説明の便宜上誇張して示すが、凹状加工部5は、上部未加工部6の下端から下方に向かって次第に縮径する第1テーパ壁部8と、第1テーパ壁部8の下端から一定の外径を維持して下方に延びる小径壁部9と、小径壁部9の下端から次第に拡径して下部未加工部7の上端に至る第2テーパ壁部10とにより構成されている。

【0034】

第1テーパ壁部8は小径壁部9より高さ方向の長さ寸法が大とされ、第1テーパ壁部8の上端は、缶胴2の上半部の範囲内に位置している。第2テーパ壁部10は小径壁部9より高さ方向の長さ寸法が小とされ、第2テーパ壁部10の下端は缶胴2の下半部の範囲内に位置している。従って、凹状加工部5は、缶胴2の中央近傍を介して上下に延びて十分な長さに形成されている。

【0035】

また、小径壁部9には、缶胴2の周方向に沿って第1のビード11(本発明におけるビードに相当する)が形成されている。更に、下部未加工部7には、缶胴2の周方向に沿って第2のビード12(本発明における他のビードに相当する)が形成されている。第1のビード11及び第2のビード12は、缶胴2にパネリング強度を付与している。

【0036】

第1のビード11及び第2のビード12の形状としては、幅が2〜6mm(好ましくは、2〜4mm)で、深さが0.3〜2mm(好ましくは、0.5〜1.5mm)の範囲に設定されている。

【0037】

また、前記凹状加工部5の高さ方向の長さは、前記缶胴2の高さ方向の全長に対して35%〜70%の範囲に設定されている。

【0038】

更に、第1テーパ壁部8の下端と第2テーパ壁部10の上端との境界に設けられた小径壁部9における最小の外径が、前記上部未加工部6の外径(缶胴2における最大外径)に対して80%〜95%の範囲に設定されている。

【0039】

上部未加工部6を基準とした第1テーパ壁部8の軸方向への凹入角度(テーパ角度)θ1及び下部未加工部7を基準とした軸方向への第2テーパ壁部10の凹入角度(テーパ角度)θ2は、何れも2〜30°の範囲から選択され、好ましくは、第1テーパー壁8の凹入角度θ1は2〜20°の範囲とされ、第2テーパー壁10の凹入角度θ2は5〜30°の範囲とされる。なお、図1に示した本実施形態の缶胴2においては、第1テーパー壁8の凹入角度θ1が約3°とされており、第2テーパー壁10の凹入角度θ2が約13°とされている。凹入角度θ1,θ2が小さいと、凹状加工部5の形状の特長が薄れて美観が低下し、大きすぎると凹状加工部5を加工する際に発生する缶胴2の肉厚の厚さむらが大きくなり皺等が発生するだけでなくパネリング強度が著しく低下するおそれがある。従って、凹入角度θ1,θ2を2〜30°の範囲から選択することにより、凹状加工部5の加工の際の皺の発生やパネリング強度が著しく低下することを抑制して高い美観の缶胴2を得ることができる。

【0040】

以上の構成による缶胴2は缶体1を形成したとき、凹状加工部5による高い美観が得られる。

【0041】

次に、本発明の要旨である前記缶胴2の製造方法について説明する。図3に示すように、先ず、未加工の缶胴2を第1保持部材13と第2保持部材14の間に挟持する。このとき、缶胴2の内部は中空状態で第1保持部材13と第2保持部材14とにより閉塞される。

【0042】

第1保持部材13は、図示しない回転駆動手段に連結され、図示しないエア供給手段に接続されたエア導入口15をその軸心部に備えている。該第1保持部材13は缶胴2の一端縁に気密に当接する。前記第2保持部材14は、回転自在の回転軸16に連結されており、缶胴2の他端縁に気密に当接する。

【0043】

そして、第1保持部材13のエア導入口15を介して缶胴2の内部にエアを導入する。このとき缶胴2の内部に導入されたエアの圧力は前記エア供給手段によって所定のエア圧(例えば、約0.5MPa)に維持される。

【0044】

続いて、前記回転駆動手段により第1保持部材13を回転させる。そして、第2保持部材14は回転自在に設けられていることにより、缶胴2が回転する。

【0045】

次いで、缶胴2が回転した状態を維持し、缶胴2の外方に設けられた昇降自在且つ回転自在の押圧ローラ17(本発明における押圧部材に相当する)により缶胴2の周壁外面を押圧し凹入変形させる。押圧ローラ17は缶胴2と同期して回転する。缶胴2は回転しているので、缶胴2の周壁全周にわたって凹入変形される。

【0046】

更にこのとき、押圧ローラ17による缶胴2の周壁への押し込み量を凹状加工部5の形状に対応して変化させつつ該押圧ローラ17を缶胴2の軸線方向に移動させる。なお、押圧ローラ17は、缶胴2に当接する外周端が鋭利ではなく所定の曲率半径(2〜5mmから選択でき、好ましくは約3mm)とされて丸みを帯びており、これにより缶胴2外面における摺接がスムーズに行われ、缶胴2の傷つき等が防止される。

【0047】

即ち、押圧ローラ17の押し込み量を次第に増加させながら、第1テーパ壁部8に対応する長さとなるまで缶胴2の軸線方向に押圧ローラ17を移動させる。これにより第1テーパ壁部8が形成される。これに連続して、所定量の縮径させた第1テーパ壁部8の下端で押圧ローラ17の押圧量を一定に維持して小径壁部9に対応する長さとなるまで缶胴2の軸線方向に押圧ローラ17を移動させる。これにより小径壁部9が形成される。そして更に連続して、押圧ローラ17の押圧量を次第に減少させながら、第2テーパ壁部10に対応する長さとなるまで缶胴2の軸線方向に押圧ローラ17を移動させる。これにより第2テーパ壁部10が形成される。以上の連続した動作により凹状加工部5が形成される(外形加工工程)。

【0048】

以上のようにして凹状加工部5を形成することにより、缶胴2の内部には所定圧の気体以外に何も入れないので、缶の内面側に被覆されているポリエステルフィルムの傷付きや損傷を防止することができ、極めて美観の高い缶胴2を効率良く形成することができる。

【0049】

また、先ず第1テーパ壁部8が形成され、小径壁部9を経て第2テーパ壁部10が形成されるように押圧ローラ17を移動させることにより、凹状加工部5に皺等の発生がなく良好な凹入加工を行うことができる。

【0050】

外形加工工程により凹状加工部5が形成された缶胴2は、所定圧に維持していたエアが缶胴2内部から抜かれ、第1保持部材13と第2保持部材14との間から取り外される。そして、缶胴2の両端部にネックインや缶蓋巻締用フレンジが形成された後、後述のビード加工工程が行われる。

【0051】

ここで、発明者の知見によれば、前記外形加工工程により形成された凹状加工部5の板厚分布においては、図4に示すように、小径壁部9の板厚が最も薄く、第2テーパ壁部10の板厚が最も厚くなる。パネリング強度は、同じ金属材料である場合に板厚が薄くなる程小さくなるので、凹状加工部5が形成されたことにより缶胴2のパネリング強度が低下していると考えられる。

【0052】

そこで続いて、第1保持部材13と第2保持部材14とによる保持状態を解除した後に、図5に示すように、缶胴2の内面側に受け型18を当接し、缶胴2の外面側に押し型19を当接する。

【0053】

押し型19は、缶胴2の外径よりも大きな内径を有するドラム状に形成されたベース部20と、第1の成形凸部21と、第2の成形凸部22とを備えている。第1の成形凸部21及び第2の成形凸部22は、夫々、第1のビード11及び第2のビード12の形状に対応して該ベース部20の内周に環状に突設されている。

【0054】

更に、押し型19は、缶胴2の軸線方向に沿った両端部内面の夫々が缶胴2の上部未加工部6及び下部未加工部7の外面に当接し、その当接面の間に缶胴2の凹状加工部5が位置する形状とされている。

【0055】

受け型18は、缶胴2の外径よりも小さな外径を有する円柱状に形成された回転軸部23と、第1の成形凹部24と、第2の成形凹部25とを備えている。第1の成形凹部24及び第2の成形凹部25は、第1の成形凸部21及び第2の成形凸部22に対応している。

【0056】

また、受け型18は、缶胴2の軸線方向に沿った両端部外面の夫々が缶胴2の上部未加工部6及び下部未加工部7の内面に当接し、その当接面の間に缶胴2の凹状加工部5が位置する形状とされている。

【0057】

そして、受け型18と押し型19とは、図示しない転動駆動機構の駆動により上部未加工部6及び下部未加工部7を挟んで同期回転(上部未加工部6及び下部未加工部7に当接する受け型18の当接面と押し型19の当接面との相互の周速度を合わせて回転)することにより、缶胴2を押さえて滑りを防止した状態で缶胴2を共回りさせる。これにより、缶胴2は、押し型19に圧接された状態で受け型18の転動に伴って押し型19の内周をその周方向に転動する。

【0058】

そして、缶胴2の周方向の全周にわたり、第1の成形凸部21と第1の成形凹部24とで圧接を受けた部分に第1のビード11が形成され、同時に第2の成形凸部22と第2の成形凹部25とで圧接を受けた部分に第2のビード12が形成される(ビード加工工程)。

【0059】

このように、受け型18と押し型19との圧接により、第1のビード11及び第2のビード12を形成するので、特に、最も板厚が薄い小径壁部9で第1のビード11が形成されるときにも、小径壁部9の板厚の厚さむらが抑制され、小径壁部9の板厚の厚さむらを進行させることなく第1のビード11を形成することができる。

【0060】

これにより、板厚が最も薄い小径壁部9に第1のビード11が形成され、凹状加工部5を形成したことによる缶胴2のパネリング強度の低下が回復し向上する。また、第2のビード12が形成されることにより、缶体1の美観及び缶胴2のパネリング強度が更に増加する。

【0061】

かくして得られた缶胴2においては、缶胴2に天蓋3(又は底蓋4)を巻き締めて内部に飲料を充填し、その後、底蓋4(又は天蓋3)を巻き締めることにより図1に示す缶体1が得られる。

【0062】

ここで、パネリング強度について説明する。パネリング強度を測定するときには、先ず、常温常圧で、図1に示す缶体1の形状で、飲料等の内容物の入っていない空缶を作成する。次いで、この空缶を加圧容器内に入れ、外部より加圧してゆき、缶体1の缶胴2が変形した時点の圧力を測定する。このときの測定値をパネリング強度としている。実用上問題ない缶胴2のパネリング強度は、160kPaとされるが、缶品質、美観等を低下させない限り高いほうがよい。

【0063】

本実施形態による缶胴2のパネリング強度について測定を行ったところ、未加工缶胴のパネリング強度は約200kPaであり、前記外形加工工程により凹状加工部5が形成されると缶胴2のパネリング強度は約153kPaに低下した。しかし、凹状加工部5が形成された缶胴2に第1のビード11を設けることにより缶胴2のパネリング強度は約220kPa(未加工缶胴の約110%)に回復向上した。従って、本実施形態の方法によって得られる缶胴2は実用レベルである160kPaを上回るパネリング強度を有することが明らかとなった。

【0064】

コーヒー、お茶等の飲料缶として用いる缶体は、内容物を充填密封後にレトルト殺菌処理(加熱殺菌処理)を施す。その場合、レトルト釜の中で内容物を充填した缶体の内外の圧力に差圧が生じる。このとき、缶胴のパネリング強度が弱いと、缶胴が凹む変形を起こすおそれがある。また、取り扱い時に、缶体を落下させたときパネリング強度が弱いと缶胴が変形し、商品価値が失われるという問題がある。

【0065】

しかし、上述した通り、本実施形態による缶体1に用いた缶胴2は、実用レベルを上回るパネリング強度が得られるため、レトルト殺菌処理の際の圧力変化や落下の衝撃による缶胴2の不用意な陥没等の変形を防止することができる。

【0066】

なお、本実施形態においては、第1のビード11と第2のビード12とを夫々1本ずつ形成するものを示したが、第1のビード11及び第2のビード12は夫々複数本設けるようにしてもよい。また、第1のビード11を小径壁部9に形成することにより十分なパネリング強度が得られるため、第2のビード12を設けないようにすることも可能である。

【0067】

また、本実施形態においては、第1テーパ壁部8と第2テーパ壁部10との間に小径壁部9を設けた凹状加工部5を示しているが、小径壁部9を設けるか否かは、所望のデザインに応じて選択することができる。小径壁部9を設けない場合には、例えば、図示しないが、第1テーパ壁部8の下端と第2テーパ壁部10の上端とが連続するので、第1テーパ壁部8と第2テーパ壁部10との境界に沿って或いはその近傍に第1のビード11を設ければよい。

【0068】

更に、本発明において採用する缶胴材としては、0.22mm以下の薄い表面処理鋼板が適している。特に、0.22から0.10の範囲の表面処理鋼板が適している。この範囲より厚いと外形加工或はビード加工時に負荷がかかりすぎ、時間もかかり生産性が低下し、この範囲より薄いと得られた缶体のパネリング強度が低くなり好ましくない。

【0069】

また、本実施形態においては、表面処理鋼板の両面にポリエステルフィルムをラミネートした長方形の平板状缶胴材を丸め、側端部を溶接接合して得られる円筒状の缶胴を用いる3ピース缶について説明したが、本発明はこれに限らず、ポリエステルフィルムをラミネートした表面処理鋼板から円盤状の板を打ち抜き、絞り或はしごき加工により缶胴と底部を一体成形して得られる所謂2ピース缶に対しても適用できるものである。

【符号の説明】

【0070】

2…缶胴、5…凹状加工部、6…上部未加工部(上部大径壁部)、7…下部未加工部(下部大径壁部)、8…第1テーパ壁部、9…小径壁部、10…第2テーパ壁部、11…第1のビード(ビード)、12…第2のビード(他のビード)、18…受け型、19…押し型。

【特許請求の範囲】

【請求項1】

高さ方向に延びる円筒状の金属製缶胴の全周にわたって凹入加工された凹状加工部が形成されていると共に該凹状加工部の上端側と下端側とに前記缶胴の最大外径を維持した未加工部を備え、前記凹状加工部として、前記缶胴の上半部の範囲内に上端が位置してこの上端から下方に向かって次第に縮径する第1テーパ壁部と、前記缶胴の下半分の範囲内に下端が位置してこの下端から上方に向かって次第に縮径する第2テーパ壁部とを備え、前記未加工部として、前記第1テーパ壁部の上端から一定の外径を維持して上方に延びる上部大径壁部と、前記第2テーパ壁部の下端から下方に延びる下部大径壁部とを備え、前記凹状加工部の高さ方向の長さが、前記缶胴の高さ方向の全長に対して35%〜70%の範囲に設定され、且つ、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との境界における最小の外径が、前記未加工部の外径に対して80%〜95%の範囲に設定された缶胴を製造するための缶胴の製造方法であって、

前記凹状加工部を加工形成する外形加工工程と、前記凹状加工部の前記第1テーパ壁部と前記第2テーパ壁部との境界を含む所定の範囲内に、前記缶胴の周方向に延びる少なくとも1本のビードを形成するビード加工工程とを備え、

前記外形加工工程は、円筒状の未加工状態の缶胴の内部を気体により所定圧に維持し、缶胴の周壁にその外方から所定形状の押圧部材により押圧しつつ該押圧部材を缶胴の軸線方向に移動させることにより前記第1テーパ壁部及び前記第2テーパ壁部を備える前記凹状加工部を形成し、

前記ビード加工工程は、前記外形加工工程により前記第1テーパ壁部及び前記第2テーパ壁部が形成された缶胴の内面側に該ビードの形状に対応する受け型を当接すると共に該缶胴の外面側に該受け型に対応する押し型を当接し、両型の圧接により前記ビードを形成することを特徴とする缶胴の製造方法。

【請求項2】

前記外形加工工程により、前記第1テーパ壁部の高さ方向の長さが前記第2テーパ壁部よりも長い前記凹状加工部を加工形成する場合には、該外形加工工程においては、前記第1テーパ壁部の上端から第2テーパ壁部の下端に向かって押圧部材を連続して移動させることにより前記凹状加工部を加工形成することを特徴とする請求項1記載の缶胴の製造方法。

【請求項3】

前記外形加工工程においては、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との間に、両テーパー壁部につながり一定の外径を維持して延びる小径壁部を形成することを特徴とする請求項1又は2記載の缶胴の製造方法。

【請求項4】

前記ビード加工工程においては、前記上部大径壁部と前記下部大径壁部との少なくとも一方に、前記缶胴の周方向に延びる少なくとも1本の他のビードを形成することを特徴とする請求項1乃至3の何れか1項記載の缶胴の製造方法。

【請求項5】

前記外形加工工程により加工が施される前記缶胴は、その内面側がポリエステルフィルムにより被覆され、外面側が印刷の施されたポリエステルフィルムによって被覆されているものであることを特徴とする請求項1乃至4の何れか1項記載の缶胴の製造方法。

【請求項6】

前記ビード加工工程においては、前記凹状加工部に設ける前記ビードの形状及び数が、該ビードを設けた後の前記缶胴のパネリング強度が前記外形加工工程が行われていない未加工缶胴のパネリング強度の90%以上の強度に回復向上するように設定されていることを特徴とする請求項1乃至5の何れか1項記載の缶胴の製造方法。

【請求項7】

前記ビード加工工程においては、前記凹状加工部に設ける前記ビードの形状及び数が、該ビードを設けた後の前記缶胴のパネリング強度が160kPa以上となるように設定されていることを特徴とする請求項1乃至6の何れか1項記載の缶胴の製造方法。

【請求項1】

高さ方向に延びる円筒状の金属製缶胴の全周にわたって凹入加工された凹状加工部が形成されていると共に該凹状加工部の上端側と下端側とに前記缶胴の最大外径を維持した未加工部を備え、前記凹状加工部として、前記缶胴の上半部の範囲内に上端が位置してこの上端から下方に向かって次第に縮径する第1テーパ壁部と、前記缶胴の下半分の範囲内に下端が位置してこの下端から上方に向かって次第に縮径する第2テーパ壁部とを備え、前記未加工部として、前記第1テーパ壁部の上端から一定の外径を維持して上方に延びる上部大径壁部と、前記第2テーパ壁部の下端から下方に延びる下部大径壁部とを備え、前記凹状加工部の高さ方向の長さが、前記缶胴の高さ方向の全長に対して35%〜70%の範囲に設定され、且つ、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との境界における最小の外径が、前記未加工部の外径に対して80%〜95%の範囲に設定された缶胴を製造するための缶胴の製造方法であって、

前記凹状加工部を加工形成する外形加工工程と、前記凹状加工部の前記第1テーパ壁部と前記第2テーパ壁部との境界を含む所定の範囲内に、前記缶胴の周方向に延びる少なくとも1本のビードを形成するビード加工工程とを備え、

前記外形加工工程は、円筒状の未加工状態の缶胴の内部を気体により所定圧に維持し、缶胴の周壁にその外方から所定形状の押圧部材により押圧しつつ該押圧部材を缶胴の軸線方向に移動させることにより前記第1テーパ壁部及び前記第2テーパ壁部を備える前記凹状加工部を形成し、

前記ビード加工工程は、前記外形加工工程により前記第1テーパ壁部及び前記第2テーパ壁部が形成された缶胴の内面側に該ビードの形状に対応する受け型を当接すると共に該缶胴の外面側に該受け型に対応する押し型を当接し、両型の圧接により前記ビードを形成することを特徴とする缶胴の製造方法。

【請求項2】

前記外形加工工程により、前記第1テーパ壁部の高さ方向の長さが前記第2テーパ壁部よりも長い前記凹状加工部を加工形成する場合には、該外形加工工程においては、前記第1テーパ壁部の上端から第2テーパ壁部の下端に向かって押圧部材を連続して移動させることにより前記凹状加工部を加工形成することを特徴とする請求項1記載の缶胴の製造方法。

【請求項3】

前記外形加工工程においては、前記第1テーパ壁部の下端と前記第2テーパ壁部の上端との間に、両テーパー壁部につながり一定の外径を維持して延びる小径壁部を形成することを特徴とする請求項1又は2記載の缶胴の製造方法。

【請求項4】

前記ビード加工工程においては、前記上部大径壁部と前記下部大径壁部との少なくとも一方に、前記缶胴の周方向に延びる少なくとも1本の他のビードを形成することを特徴とする請求項1乃至3の何れか1項記載の缶胴の製造方法。

【請求項5】

前記外形加工工程により加工が施される前記缶胴は、その内面側がポリエステルフィルムにより被覆され、外面側が印刷の施されたポリエステルフィルムによって被覆されているものであることを特徴とする請求項1乃至4の何れか1項記載の缶胴の製造方法。

【請求項6】

前記ビード加工工程においては、前記凹状加工部に設ける前記ビードの形状及び数が、該ビードを設けた後の前記缶胴のパネリング強度が前記外形加工工程が行われていない未加工缶胴のパネリング強度の90%以上の強度に回復向上するように設定されていることを特徴とする請求項1乃至5の何れか1項記載の缶胴の製造方法。

【請求項7】

前記ビード加工工程においては、前記凹状加工部に設ける前記ビードの形状及び数が、該ビードを設けた後の前記缶胴のパネリング強度が160kPa以上となるように設定されていることを特徴とする請求項1乃至6の何れか1項記載の缶胴の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−224627(P2011−224627A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−97977(P2010−97977)

【出願日】平成22年4月21日(2010.4.21)

【出願人】(505440295)北海製罐株式会社 (58)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月21日(2010.4.21)

【出願人】(505440295)北海製罐株式会社 (58)

【Fターム(参考)】

[ Back to top ]