耐アルカリ性化学修飾型シリカゲル及びその製造方法

【課題】 化学修飾型シリカゲルの耐アルカリ性を向上させ、液体クロマトグラフィー用カラムとして長時間分離性能の低下を伴うことなく使用可能である耐アルカリ性に優れた化学修飾型シリカゲルを簡易な手段で調整する手段を提供する。

【解決手段】 シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うものであり、シリカゲルとしては、1〜5,000m2/gの比表面積を持つものが好ましく、化学修飾剤は、シリカゲル表面のシラノール基と反応しうるシラン化合物であり、照射するマイクロ波が、マグネトロン周波数として300MHz〜300GHzの範囲のものであることが好ましい。

【解決手段】 シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うものであり、シリカゲルとしては、1〜5,000m2/gの比表面積を持つものが好ましく、化学修飾剤は、シリカゲル表面のシラノール基と反応しうるシラン化合物であり、照射するマイクロ波が、マグネトロン周波数として300MHz〜300GHzの範囲のものであることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐アルカリ性に優れた化学修飾型シリカゲルの製造方法に関し、特に、耐アルカリ性に優れた液体クロマトグラフィー用に好適な化学修飾型シリカゲルの製造方法に関する。

【背景技術】

【0002】

化学修飾型シリカゲルは、多孔質シリカゲル表面のシラノール基〔−Si(OH)n、(n=1,2,3)〕を、クロロシラン基、メトキシシラン基、エトキシシラン基等の化学修飾基と反応せしめて機能性基を導入し、表面改質したものであって、例えば、クロマトグラフィー用分離吸着剤、固定化酵素用担体、プラスチック充填剤、アンチブロッキング充填剤、化粧品原料等に好適に使用されている。

【0003】

化学修飾型シリカゲルは、特に、液体クロマトグラフィー用カラム充填剤として、一般有機化合物、医薬品、農薬、化粧品、食品、タンパク質、糖質、低分子ペプチド、核酸、生薬、天然物中の有効成分などの広範な分野において、対象成分の分離、分析、精製用に広く用いられている。

【0004】

化学修飾型シリカゲルは、特に液体クロマトグラフィー用カラム充填剤として非常に有用なものであるが、ただ基本的に、アルカリ水溶液に弱く、特に強アルカリ液下では、シリカゲルの一部が溶解してしまうという欠点がある。すなわち、当該化学修飾型シリカゲルを、液体クロマトグラフィー用カラム充填剤として用い、アルカリ水溶液と有機溶媒との混合液を溶離液として通液した場合に、充填剤である化学修飾型シリカゲルが侵食され、次第に充填層の有効高さが減少し、分離溶質(対象成分)の分離性能が低下したり、甚だしい場合にはカラムが閉塞して圧力損失が著しく増大し運転不能に陥る等、短時間でカラム寿命が短くなるという問題がある。

【0005】

従来、多孔質シリカゲルを化学修飾するに際し、耐アルカリ性に優れた化学修飾型シリカゲルを得る方法しては、いくつかの方法が知られている。

【0006】

例えば高温でエンドキャップ反応(エンドキャッピング)させる方法( 例えば、特許文献1、2を参照。)や複数の反応促進剤(アミン化合物)を用いてエンドキャッピングする方法(例えば、特許文献3を参照。)が提案されているが、高温で反応する設備が必要であったり、反応促進剤の使用方法が煩雑であったりして、必ずしも容易に実施できる方法ではなく、実用に適した方法とは言いがたかった。

【0007】

また、一般的な多孔質シリカゲルについては、その耐アルカリ性を高めるための、いくつかの方法が知られている。

例えば、シリカゲルを塩酸ジルコニア、硝酸ジルコニア等のジルコニル塩水溶液と接触させることにより、シリカゲル中にジルコニア成分を坦持させ、その耐アルカリ性を向上させることが知られている(例えば、特許文献4を参照。)。

【0008】

さらに、シリカゲルの表面にポリブチラールを主成分とする被膜層を、2〜3μm程度形成することにより、耐水性とともに、耐アルカリ性を高めることが提案されている(例えば、特許文献5を参照。)

【0009】

しかしながら、これらの方法は、基本的に化学修飾されていない場合のシリカゲルに適用される方法であって、化学修飾型シリカゲルの耐アルカリ性向上については、必ずしもそのまま適用できるものではなかった。

【0010】

また、さらに本発明者らにより、特定のカルボン酸及び/又はその酸ハロゲン化物や酸無水物等のカルボン酸誘導体で多孔質シリカゲルを処理し、これを化学修飾することにより優れた耐アルカリ性を有するシリカゲルを得ることが提案されている(特許文献6を参照。)。しかしながら、惜しむらくは、まず酸で処理する工程を実施する必要があり、製造工程上必ずしも簡素な方法ではなかった。

【0011】

【特許文献1】特開2002−22721号公報(特許請求の範囲(請求項1〜4))

【特許文献2】特許第2611545号公報(特許請求の範囲(請求項1〜4))

【特許文献3】特開平2003−172733号公報(特許請求の範囲(請求項1〜9))

【特許文献4】特許平2−188420号公報(特許請求の範囲)

【特許文献5】特開平7−267626号公報(特許請求の範囲、第3頁、第3欄、第8行〜第10行)

【特許文献6】特開平2005−154197号公報(特許請求の範囲(請求項1〜10))

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は上記したごとく、基本的に化学修飾型シリカゲルの耐アルカリ性を向上させることであって、従来の化学修飾型シリカゲルが、生化学、生理活性物質、光学異性体の分割、高度脂肪酸等の分離に液体クロマトグラフィー用カラムとして極めて好ましく使用されているところ、耐アルカリ性に乏しいため、常用されるアルカリ水溶液と有機溶媒との混合溶離液を用いると、シリカゲルが溶解し、短時間に分離性能が低下するという大きな問題があり、その解決が多くのユーザーから強く望まれていた。本発明はかかる課題を解決し、長時間分離性能の低下を伴うことなく使用可能である耐アルカリ性に優れた化学修飾型シリカゲルをより簡易(シンプル)な手段で製造する方法を提供することである。

【課題を解決するための手段】

【0013】

本発明に従えば、以下の耐アルカリ性に優れた化学修飾型シリカゲルの製造方法が提供される。

【0014】

〔1〕

シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うことを特徴とする耐アルカリ性化学修飾型シリカゲルの製造方法。

【0015】

〔2〕

前記シリカゲルが、1〜5,000m2/gの比表面積を持つことを特徴とする〔1〕に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0016】

〔3〕

前記化学修飾剤が、少なくとも当該シリカゲル表面のシラノール基と反応しうるシラン化合物であることを特徴とする〔1〕又は〔2〕に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0017】

〔4〕

前記照射するマイクロ波が、マグネトロン周波数として300MHz〜300GHzの範囲であることを特徴とする〔1〕〜〔3〕のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0018】

〔5〕

さらにエンドキャップ反応を行うことを特徴とする〔1〕〜〔4〕のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0019】

〔6〕

当該エンドキャップ反応をマイクロ波照射下に行うことを特徴とする〔5〕に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【発明の効果】

【0020】

以下に詳述するごとく、本発明によれば、シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造する工程を、より簡易な手段で、具体的には当該反応自体をシンプルに、かつ、より速く進行させることができる。

【0021】

しかも、当該簡易な本発明の方法によって得られた化学修飾型シリカゲルは、耐アルカリ性に優れたものであって、これをカラムに充填して液体クロマトグラフィー用に使用した場合、当該カラムにアルカリ水溶液を含む溶離液を通液しても、従来に比較して、分離溶質の分離性能を格段に長時間維持することができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明を詳細に説明する。

(出発シリカゲル原体)

本発明においては、出発原料であるシリカゲル原体としては、特に限定するものではないが、一般的に入手可能な範囲または通常実現可能な範囲のものとして、比表面積が、1〜5,000m2/g、好ましくは10〜5,000m2/g、さらに好ましくは、比表面積10〜1,000m2/g程度のものが望ましい。また平均粒径は0.5〜10,000μm、好ましくは1〜500μmのものが望ましい。また平均細孔径は5〜5000Åのものが好ましい。粒子形状は、破砕したものでもよいが、球状のものがより好ましい。かかる原料としてのシリカゲルは、市販のものが容易に入手可能であり、また、所望のものを、公知の手段により、合成することも可能である。

【0023】

球状シリカゲルの製造方法の代表的な製造方法は、液/液の界面張力を利用して粒子を球形化する方法であって、例えば、特開平6−64915や特開2001−146416に記載されているように、界面活性剤を含む非極性有機ハロゲン化物溶媒中、又は炭素数9−12程度の飽和炭化水素溶媒中で、ケイ酸アルカリ(アルカリ金属ケイ酸塩)水溶液を乳化・分散させ、生成した微小分散液滴の液/液界面における界面張力を利用して、個々の液滴を球形化せしめ、次いで、その状態で硫酸、塩酸、硝酸等の鉱酸や炭酸ガス等のゲル化剤と反応せしめてゲル化・固化せしめる方法である。

【0024】

得られたゲル粒子は、溶媒と分離し、熟成槽でpH1〜5、30〜100℃程度の条件下、0.5〜5時間程度熟成処理を行う。熟成停止後、濾過・水洗することにより、微小球状のシリカヒドロゲル粒子が得られ、これを50〜180℃程度で1〜8時間乾燥し、微小球状のシリカゲル粒子が得られる。なお、不定形破砕品は、この球形粒子を破砕処理することにより容易に得ることが出来る。

【0025】

液/液の界面張力を利用して粒子を球形化する方法としては、その他、特開昭61−227913に記載されているような、ケイ酸アルカリ水溶液を有機溶媒中で乳化・分散させ、上記と同様にして界面張力を利用して液滴を球形化せしめ、炭酸アンモニウムや炭酸水素ナトリウム等の炭酸塩を添加して反応・ゲル化させる方法を採用することもできる。

【0026】

一方、気/液の表面張力を利用して、球形シリカゲルを得る方法を採用することも可能である。例えば、特公昭48−13834に記載されているごとく、ケイ酸アルカリ水溶液と鉱酸水溶液を混合してシリカゾルを短時間で生成させると同時に、気体中に放出し、当該気体中で球形粒子としてゲル化させる方法を採用することができる。

【0027】

より具体的には、ケイ酸アルカリ水溶液と鉱酸水溶液とを、放出口を備えた容器内に別個の導入口から導入、瞬間的に均一混合し、SiO2 濃度換算で130g/l以上、pH7〜9であるシリカゾルを生成せしめ、直ちに上記放出口から、空気等の気体媒体中に放出し、空中でゲル化させる方法である。落下地点には、水を張った熟成槽を置いておき、ここに落下せしめて数分〜数10分熟成させる。

【0028】

これに酸を添加してpHを下げて水洗後、固/液分離することにより球状のシリカヒドロゲルが得られ、さらに50〜180℃程度の温度において十分乾燥することにより、球形のシリカゲル粒子を得ることができる。不定形破砕品は、同様に、この球形粒子を破砕処理することにより容易に得られる。

【0029】

なお、不定形のシリカゲル破砕品粒子は、球状のシリカゲルを経由しないで得る方法も採用できる。例えば、ケイ酸アルカリ水溶液と鉱酸水溶液とを反応容器内で混合してシリカゾルを短時間で生成させた後、当該容器内で液全体をゲル化させる。このゲルを直径数センチ程度の大きさに粗砕した後、pHを調整した水を添加して熟成せしめ、酸を添加してpHを下げて熟成を停止し、水洗後、固/液分離することにより、粗大なシリカヒドロゲル粒子が得られるので、これを上記と同様にして乾燥後、所定の大きさに粉砕して、不定形の破砕品シリカゲル粒子とするのである。

【0030】

なお、シリカゲル原体の比表面積等は、目的に応じて最適なものを任意に選択、または調整することができる。

【0031】

(化学修飾工程)

化学修飾工程においては、上記のごときシリカゲル原体を化学修飾剤と反応せしめて、化学修飾型シリカゲルとするものである。

化学修飾剤は、一般的には共有結合によってシリカゲル表面に有機基を結合できる物質であるが、特に本発明においては、当該化学修飾剤が、少なくともシリカゲル表面のシラノール基と反応しうるシラン化合物である。

具体的に例示すると、例えばアリルクロロジメチルシラン(Allylchlorodimethylsilane)、アリルジクロロメチルシラン(Allyldichloromethylsilane)、アリルトリクロロシラン(Allyltrichlorosilane)、クロロジメチルビニルシラン(Chlorodimethylvinylsilane)、クロロメチルジメチルビニルシラン(Chloromethyldimethylvinylsilane)、ジクロロメチルビニルシラン(Dichloromethylvinylsilane)、ビニルジフェニルクロロシラン(Vinyldiphenylchlorosilane)、ビニルメチルジクロロシラン(Vinylmethyldichlorosilane)、2−シアノエチルトリクロロシラン(2-Cyanoethyltrichlorosilane)、(3−シアノプロピル)ジメチルクロロシラン((3-Cyanopropyl)dimethylchlorosilane)、(3−シアノプロピル)トリクロロシラン((3-Cyanopropyl)trichlorosilane)、3−(メタクリロイロキシ)プロピルトリクロロシラン(3-(Methacryloyloxy)propyltrichlorosilane)、クロロジメチルペンタフロロフェニルシラン(Chlorodimethylpentafluorophenylsilane)、

【0032】

3−(ヘプタフロロイソプロポキシ)プロピルジメチルクロロシラン(3-(Heptafluoroisopropoxy)propyldimethylchlorosilane)、3−(ヘプタフロロイソプロポキシ)プロピルメチルジクロロシラン(3-(Heptafluoroisopropoxy)propylmethyldichlorosilane)、3−(ヘプタフロロイソプロポキシ)プロピルトリクロロシラン(3-(Heptafluoroisopropoxy)propyltrichlorosilane)、1H,1H,2H,2H-パーフロロデシルジメチルクロロシラン(1H,1H,2H,2H-Perfluorodecyldimethylchlorosilane)、1H,1H,2H,2H-パーフロロデシルメチルジクロロシラン(1H,1H,2H,2H-Perfluorodecylmethyldichlorosilane)、1H,1H,2H,2H-パーフロロデシルトリクロロシラン(1H,1H,2H,2H-Perfluorodecyltrichlorosilane)、1H,1H,2H,2H-パーフロロオクチルジメチルクロロシラン(1H,1H,2H,2H-Perfluorooctyldimethylchlorosilane)、1H,1H,2H,2H-パーフロロオクチルメチルジクロロシラン(1H,1H,2H,2H-Perfluorooctylmethyldichlorosilane)、1H,1H,2H,2H-パーフロロオクチルトリクロロシラン(1H,1H,2H,2H-Perfluorooctyltrichlorosilane)、3,5−ビス(トリフロロメチル)フェニルジメチルクロロシラン(3,5-Bis(trifluoromethyl)phenyldimethylchlorosilane)、(3,3,3-トリフロロプロピル)ジメチルクロロシラン((3,3,3-trifluoropropyl)dimethylchlorosilane)、(3,3,3−トリフロロプロピル)メチルジクロロシラン((3,3,3-Trifluoropropyl)methyldichlorosilane)、

【0033】

(3,3,3−トリフロロプロピル)トリクロロシラン((3,3,3-Trifluoropropyl)trichlorosilane)、アミルトリクロロシラン(amyltrichlorosilane)、ビス(クロロメチル)メチルクロロシラン(Bis(chloromethyl)methylchlorosilane)、ブロモメチルジメチルクロロシラン(Bromomethyldimethylchlorosilane)、ブロモフェニルトリクロロシラン(Bromophenyltrichlorosilane)、n-ブチルジメチルクロロシラン(n-Butyldimethylchlorosilane)、t-ブチルジメチルクロロシラン(t-Butyldimethylchlorosilane)、i-ブチルジメチルクロロシラン(i-Butyldimethylchlorosilane)、i-ブチルメチルジクロロシラン(i-butylmethyldichlorosilane)、n-ブチルトリクロロシラン(n-Butyltrichlorosilane)、i-ブチルトリクロロシラン(i-Butyltrichlorosilane)、クロロジメチルイソブチルシラン(Chlorodimethylisobutylsilane)、クロロジメチル-n-プロピルシラン(Chlorodimethyl-n-propylsilane)、クロロジメチルオクタデシルシラン(Chlorodimethyloctadecylsilane)、クロロジメチルオクチルシラン(Chlorodimethyloctylsilane)、クロロジメチルフェニルシラン(Chlorodimethylphenylsilane)、クロロジメチルシラン(Chlorodimethylsilane)、クロロジフェニルシラン(Chlorodiphenylsilane)、

【0034】

2−クロロエチルトリクロロシラン(2-Chloroethyltrichlorosilane)、(クロロメチル)ジメチルクロロシラン((Chloromethyl)dimethylchlorosilane)、(クロロメチル)メチルジクロロシラン((Chloromethyl)methyldichlorosilane)、4-(クロロメチル)フェニルトリクロロシラン(4-(Chloromethyl)phenyltrichlorosilane)、(クロロメチル)トリクロロシラン((Chloromethyl)trichlorosilane)、4−クロロフェニルトリクロロシラン(4-Chlorophenyltrichlorosilane)、(3−クロロプロピル)トリクロロシラン((3-Chloropropyl)trichlorosilane)、クロロトリエチルシラン(Chlorotriethylsilane)、クロロ-n-ブチルシラン(Chlorotri-n-butylsilane)、クロロトリ-n-プロピルシラン(Chlorotri-n-propylsilane)、シクロヘキシルメチルジクロロシラン(Cyclohexylmethyldichlorosilane)、シクロヘキシルトリクロロシラン(Cyclohexyltrichlorosilane)、シクロペンチルトリクロロシラン(Cyclopentyltrichlorosilane)、n-デシルトリクロロシラン(n-Decyltrichlorosilane)、

【0035】

ジクロロジエチルシラン(Dichlorodiethylsilane)、ジクロロジメチルシラン(Dichlorodimethylsilane)、ジクロロジ-n-プロピルシラン(Dichlorodi-n-propylsilane)、

ジクロロエチルメチルシラン(Dichloroethylmethylsilane)、ジクロロイソブチルメチルシラン(Dichloroisobutylmethylsilane)、ジクロロメチルジメチルクロロシラン(Dichloromethyldimethylchlorosilane)、ジクロロメチルメチルジクロロシラン(Dichloromethylmethyldichlorosilane)、ジクロロメチル-n-プロピルシラン(Dichloromethyl-n-propylsilane)、ジクロロメチルオクチルシラン(Dichloromethyloctylsilane)、ジクロロメチルフェニルシラン(Dichloromethylphenylsilane)、ジクロロメチルトリクロロシラン(Dichloromethyltrichlorosilane)、ジフェニルジクロロシラン(Diphenyldichlorosilane)、

ジフェニルメチルクロロシラン(Diphenylmethylchlorosilane)、ジ-t-ブチルジクロロシラン(Di-tert-butyldichlorosilane)、ドデシルトリクロロシラン(Dodecyltrichlorosilane)、

エチルジクロロシラン(Ethyldichlorosilane)、エチルジメチルクロロシラン(Ethyldimethylchlorosilane)、エチルトリクロロシラン(Ethyltrichlorosilane)、n-ヘキシルトリクロロシラン(n-Hexyltrichlorosilane)、メチルジクロロシラン(Methyldichlorosilane)、

【0036】

メチル(2−フェニルプロピル)ジクロロシラン(Methyl(2-phenylpropyl)dichlorosilane)、メチルオクタデシルジクロロシラン(Methyloctadecyldichlorosilane)、メチルトリクロロシラン(Methyltrichlorosilane)、クタデシルジメチルクロロシラン(Octadecyldimethylchlorosilane)、n-オクタデシルトリクロロシラン(n-Octadecyltrichlorosilane)、n-オクチルジメチルクロロシラン(n-Octyldimethylchlorosilane)、n-オクチルメチルジクロロシラン(n-Octylmethyldichlorosilane)、n-オクチルトリクロロシラン(n-Octyltrichlorosilane)、

【0037】

ジクロロフェニルシラン(Dichlorophenylsilane)、フェニルジメチルクロロシラン(Phenyldimethylchlorosilane)、フェニルメチルジクロロシラン(Phenylmethyldichlorosilane)、プロピルメチルジクロロシラン(Propylmethyldichlorosilane)、n-プロピルトリクロロシラン(n-Propyltrichlorosilane)、4−トリルトリクロロシラン(4-Tolyltrichlorosilane)、トリメチルクロロシラン(Trimethylchlorosilane)、ジ− n − ブチルジクロロシラン(Di-n-butyldichlorosilane)、ジフェニルジクロロシラン(Diphenyldichlorosilane)、フェニルトリクロロシラン(Phenyltrichlorosilane)等のクロロシラン化合物;

【0038】

アミルトリエトキシシラン(Amyltriethoxysilane)、ブロモフェニルトリエトキシシラン(Bromophenyltriethoxysilane)、ブロモフェニルトリメトキシシラン(Bromophenyltrimethoxysilane)、イソブチルトリメトキシシラン(i-Butyltrimethoxysilane)、4−(クロロメチル)フェニルトリメトキシシラン(4-(Chloromethyl)phenyltrimethoxysilane)、(3−クロロプロピル)トリメトキシシラン((3-Chloropropyl)trimethoxysilane)、シクロヘキシルジメトキシメチルシラン(Cyclohexyldimethoxymethylsilane)、シクロペンチルトリメトキシシラン(Cyclopentyltrimethoxysilane)、n-デシルトリエトキシシラン(n-Decyltriethoxysilane)、

【0039】

n-デシルトリメトキシシラン(n-Decyltrimethoxysilane)、ジエトキシジメチルシラン(Diethoxydimethylsilane)、ジエトキシジフェニルシラン(Diethoxydiphenylsilane)、ジエトキシメチルフェニルシラン(Diethoxymethylphenylsilane)、ジエトキシメチルシラン(Diethoxymethylsilane)、ジイソブチルジメトキシシラン(Diisobutyldimethoxysilane)、

ジメトキシジメチルシラン(Dimethoxydimethylsilane)、ジメトキシジフェニルシラン(Dimethoxydiphenylsilane)、ジメトキシメチルフェニルシラン(Dimethoxymethylphenylsilane)、ジメチルエトキシシラン(Dimethylethoxysilane)、

【0040】

n-ドデシルトリエトキシシラン(n-Dodecyltriethoxysilane)、n-ドデシルトリメトキシシラン(n-Dodecyltrimethoxysilane)、エトキシトリエチルシラン(Ethoxytriethylsilane)、

エチルトリエトキシシラン(Ethyltriethoxysilane)、ヘキサデシルトリメトキシシラン(hexadecyltrimethoxysilane)、n-ヘキシルトリエトキシシラン(n-Hexyltriethoxysilane)、

n-ヘキシルトリメトキシシラン(n-Hexyltrimethoxysilane)、3−(メトキシ)プロピルトリメトキシシラン(3-(methoxy)propyltrimethoxysilane)、メトキシトリメチルシラン(Methoxytrimethylsilane)、3−(4−メトキシフェノキシ)プロピルトリメトキシシラン(3-(4-methoxyphenoxy)propyltrimethoxysilane)、1,2−ビス(メチルヂエトキシシリル)エタン(1,2-bis(methyldiethoxysilyl)ethane)、メチルトリス(2−メトキシエトキシ)シラン(methyl tris(2-methoxyethoxy)silane)、メチルトリエトキシシラン(Methyltriethoxysilane)、メチルトリメトキシシラン(Methyltrimethoxysilane)、n-オクタデシルトリエトキシシラン(n-Octadecyltriethoxysilane)、n-オクタデシルトリメトキシシラン(n-Octadecyltrimethoxysilane)、n-オクチルメチルジエトキシシラン(n-Octylmethyldiethoxysilane)、n-オクチルトリエトキシシラン(n-Octyltriethoxysilane)、n-オクチルトリメトキシシラン(n-Octyltrimethoxysilane)、

【0041】

フェニルトリメトキシシラン(phenyltrimethoxysilane)、n-プロピルトリエトキシシラン(n-Propyltriethoxysilane)、n-プロピルトリメトキシシラン(n-Propyltrimethoxysilane)、ジメチルオクタデシルメトキシシラン(Dimethyloctadecylmethoxysilane)、メチルオクタデシルジメトキシシラン(Methyloctadecyldimethoxysilane)、ジメトキシメチル(3,3,3−トリフロロプロピル)シラン(Dimethoxymethyl(3,3,3-trifluoropropyl)silane)、ジメチルメトキシ(3,3,3−トリフロロプロピル)シラン(Dimethylmethoxy(3,3,3-trifluoropropyl)silane)、フロロトリエトキシシラン(Fluorotriethoxysilane)、3−(ヘプタフロロイソプロポキシ)プロピルトリエトキシシラン(3-(Heptafluoroisopropoxy)propyltriethoxysilane)、1H,1H,2H,2H-パーフロロデシルトリエトキシシラン(1H,1H,2H,2H-Perfluorodecyltriethoxysilane)、1H,1H,2H,2H-パーフロロオクチルトリエトキシシラン(1H,1H,2H,2H-Perfluorooctyltriethoxysilane)、N-(3−トリエトキシシリルプロピル)パーフロロオクタノアミド(N-(3-triethoxysilylpropyl) perfluorooctanoamide)、

(3,3,3−トリフロロプロピル)トリメトキシシラン((3,3,3-Trifluoropropyl)trimethoxysilane)等のアルコキシシラン化合物;

【0042】

ヘキサメチルジシラザン(Hexamethyldisilazane)等のシラザン化合物;

ビニルトリクロロシラン(Vinyltrichlorosilane)、アリルトリメトキシシラン(Allyltriethoxysilane)、

ジエトキシメチルビニルシラン(Diethoxymethylvinylsilane)、ジメトキシメチルジメチルシラン(Dimethoxymethylvinylsilane)、ジメチルエトキシビニルシラン(Dimethylethoxyvinylsilane)、4−(トリエトキシシリル)−1−ブテン(4-(triethoxysilyl)-1-butene)、1-[2−(トリエトキシシリル)エチル]−3−シクロヘキセン(1-[2-(triethoxysilyl)ethyl]-3-cyclohexene)、1−[2−(トリメトキシシリル)]−3−シクロヘキセン(1-[2-(trimethoxysilyl)ethyl]-3-cyclohexene)、3-(ビニルチオ)プロピルトリメトキシシラン(3-(vinylthio)propyltrimethoxysilane)、ビニルトリエトキシシラン(vinyltriethoxysilane)、ビニルトリメトキシシラン(vinyltrimethoxysilane)、ビニル-トリス(2−メトキシエトキシ)シラン(vinyl-tris(2-methoxyethoxy)silane)、3-(アクリロイロキシ)プロピルトリメトキシシラン(3-(Acryloyloxy)propyltrimethoxysilane)、(2−シアノエチル)トリエトキシシラン((2-Cyanoethyl)triethoxysilane)、(3−シアノプロピル)トリエトキシシラン((3-Cyanopropyl)triethoxysilane)、3−(4−フォルミルフェノキシ)プロピルトリメトキシシラン(3-(4-formylphenoxy)propyltrimethoxysilane)、

【0043】

(3-グリシドキシプロピル)トリメトキシシラン((3-Glycidoxypropyl)trimethoxysilane)、

(3−イソシアナートプロピル)トリエトキシシラン((3-Isocyanatopropyl)triethoxysilane)、(3−イソシアナートプロピル)トリメトキシシラン((3-Isocyanatopropyl)trimethoxysilane)、(3−イソシアナートプロピル)メチルジメトキシシラン((3-Isocyanatopropyl)methyldimethoxysilane)、(3−イソシアナートプロピル)ジメチルメトキシシラン((3-Isocyanatopropyl)dimethylmethoxysilane)、3−(メルカプト)プロピルトリメトキシシラン(3-(mercapto)propyltrimethoxysilane)、3-(メタクリロキシ)プロピルトリメトキシシラン(3-(methacryloxy)propyltrimethoxysilane)、1-[2−(トリエトキシシリル)エチル]シクロヘキサン−3,4−エポキシド(1-[2-(triethoxysilyl)ethyl]cyclohexane-3,4-epoxide)、

1-[2−(トリメトキシシリル)エチル]シクロヘキサン−3,4−エポキシド(1-[2-(trimethoxysilyl)ethyl]cyclohexane-3,4-epoxide)、3−(トリエトキシシリル)プロパノイックアシッド、エチルエステル(3-(triethoxysilyl)propanoic acid, ethyl ester)、

3−(トリエトキシシリル)プロピル−4−ニトロベンズアミド(3-(triethoxysilyl)propyl-4-nitrobenzamide)、N−(3−トリメトキシシリルプロピル)パーフロロオクタンスルフォンアミド(N-(3-trimethoxysilylpropyl)perfluorooctanesulfonamide)、N-(3-トリエトキシシリルプロピル)−4−ヒドロキシブチルアミド(N-(3-triethoxysilylpropyl)-4-hydroxybutylamide)、3−(2−アミノエチルアミノ)プロピルトリメトキシシラン(3-(2-Aminoethylamino)propyltrimethoxysilane)、3−(3−アミノフェノキシ)プロピルトリメトキシシラン(3-(3-Aminophenoxy)propyltrimethoxysilane)、(3−アミノプロピル)ジエトキシメチルシラン((3-Aminopropyl)diethoxymethylsilane)、(3−アミノプロピル)トリエトキシシラン((3-Aminopropyl)triethoxysilane)、(3−アミノプロピル)トリメトキシシラン((3-Aminopropyl)trimethoxysilane)、(3−メチルアミノプロピル)トリメトキシシラン((3-Methylaminopropyl)trimethoxysilane)、3−(フェニルアミノ)プロピルトリメトキシシラン(3-(Phenylamino)propyltrimethoxysilane)等のシランカップリング剤;

ジメチルポリシロキサン(Dimethylpolysiloxane)、メチルハイドロジェンポリシロキサン(Methylhydrogenepolysiloxane)等のシリコーンオイル等があげられる。

【0044】

本発明の最も特徴とするところは、シリカゲル原体を上記のような化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うことである。

【0045】

従来、水のような液状極性媒体(を含む系)にマイクロ波を照射し媒体内部より発熱させ系を加熱することは、家庭用の所謂電子レンジ(マイクロ波オーブン)として周知である。また、このようにして発熱(内部加熱)させた媒体を溶媒とし、これに溶解した反応原料を加熱せしめて化学反応させることも公知である。(なお、反応原料を溶解した溶媒を反応容器に装入し、当該容器をオイルバス、加熱ジャケット、マントルヒーター等により外部から加熱して、反応させる一般的な加熱様式を、マイクロ波による加熱(内部加熱)に対し、「外部加熱」と称することがある。)

【0046】

これに対し、本発明においては、多孔質シリカゲル表面のシラノール基〔−Si(OH)n、(n=1,2,3)〕と、オクタデシルジメチルクロロシラン(ODDS)のような化学修飾剤のクロロシラン基の反応(脱HCl反応)を行わしめるに際し、マイクロ波を照射する。この場合、溶媒としては、従来のように極性溶媒でなく、マイクロ波による発熱能の無いベンゼンやトルエン等の無極性溶媒を使用した場合であっても、系内は内部から発熱して加熱され、場合によっては沸騰状態になる。このことから、照射されたマイクロ波は、その反応部位(シラノール基とクロロシラン基との反応部位)に直接作用し、反応部位を加熱して当該脱HCl反応を進行させると考えられる。おそらくシラノール基はマイクロ波感受性があるため、マイクロ波を用いることにより、効率的に反応部位を活性化することができるものと推定される。

【0047】

シリカゲルと化学修飾剤の反応条件としては、従来の外部加熱によるそれ自体公知の方法に準じて行わせることができ、反応条件としては、一般的には反応温度30〜400℃、好ましくは100〜300℃、反応時間1〜40時間の範囲で適当な条件を選択すればよい。

【0048】

また、当該反応を、シリカゲルを浮遊させ、スラリー状態を安定的に保持して行わせ、かつ、反応速度や除熱量を最適に制御するため、適当な溶媒中で当該反応を実施することが好ましい。

【0049】

溶媒としては、化学修飾剤と反応せず、かつ、反応温度に加熱された場合、熱的に安定なものであれば、特に限定することなくいかなるものも使用可能であり、またそれ自身マイクロ波照射下に内部発熱するものであることは必要としない。化学修飾剤の溶解性や沸点、さらには他の溶媒との親和性すなわち洗浄時における除去性などの観点から通常、ベンゼン、トルエン、キシレン、オクタン、イソオクタン、テトラクロロエチレン、クロロベンゼン、ブロモベンゼン等が好適に使用される。また、反応操作は当該使用溶媒の還流下に行うことが望ましい。

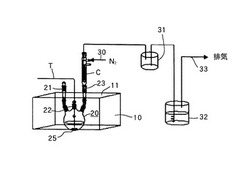

【0050】

図1は本発明を実施する装置(マイクロ波反応装置)の一例を示すもので、以下この図に基づいて、マイクロ波の照射条件をより具体的に説明する。

10はキャビティと称される密閉金属製の箱体(筺体)で、ここにマイクロ波発振器(マグネトロン)(図示しない。)で発生させたマイクロ波が導波管を経由して導入される。

【0051】

このキャビティ中に反応槽等の反応容器20をセットする。反応容器は石英ガラス、硬質樹脂等のマイクロ波を透過させる材質で形成されることが好ましい。

本例では、反応容器は三ツ口フラスコであって、21は原料等供給・装入口、22は光ファイバー温度計等の温度計測手段T(温度計測器)の装入口、23はパージガス等の導出口であって、リフラックスコンデンサーCに接続されている。

【0052】

これら原料等供給口等は、図のように、キャビティ上部11に形成した、マイクロ波の波長より小さい小孔を通して、キャビティ外に導出することができる。なお、反応容器内部の空間部の雰囲気は、窒素などの不活性ガス雰囲気とすることが望ましい。

【0053】

なお、23は、パージ用のN2等ガス導入口であり、31は逆流防止トラップ、32は水トラップ、33は排気である。また、25は撹拌手段であり、マグネチックスターラー(撹拌子)等が好適に用いられる。

【0054】

マイクロ波照射には、最大出力30〜1500Wの装置を用いるが、反応系内は速やかに所望の温度に上昇するため、通常は反応中に連続して最大照射する必要がない場合が多い。所定の反応温度に達した後、一定の温度を保持できるように、温度計測手段Tはマイクロ波出力を制御できるものが望ましい。すなわち、このためには、温度計測手段Tで検出される反応容器内の温度T(θ)により、マグネトロンの出力(電力)を制御する温度制御回路を設けることが好ましい。マイクロ波照射のマグネトロン周波数としては300MHz〜300GHz程度のものであれば原理的に使用可能であるが、実際上は、2,450MHz程度のものが好ましい。

【0055】

具体的な反応操作は、例えば、以下のようにして行われる。すなわち、化学修飾剤とし

てクロロシラン化合物を使用する場合であれば、溶媒であるトルエンやキシレン中に、シリカ原体(充分乾燥したものが好ましい。) と、当該ジメチルオクチルクロロシランやオクタデシルジメチルクロロシラン(ODDS)のごときクロロシラン化合物を原料供給口21より装入し、撹拌下にマイクロ波を照射する。マイクロ波照射下に、容器内部(溶媒内部)から発熱するため、当該溶媒であるトルエン等の沸点においてコンデンサーCによりリフラックスさせながら数時間程度反応(脱HCl反応)せしめる方法を採用する。かくして、化学修飾型シリカゲルとして、例えばジメチルオクチルシラン化シリカゲルやオクタデシルジメチルシラン化シリカゲルを得ることができるのである。

【0056】

なお、上記で得られた化学修飾型シリカゲルについてさらにキャッピング剤を使用してキャッピング反応(エンドキャップ反応)を行うことが好ましい。キャッピング剤(二次シリル化剤ともいう。)は、上記シリル化(一次シリル化)工程で化学修飾せしめた化学修飾型シリカゲルにおいて、通常立体障害等の影響で残存する未反応シラノール基をキャップして(潰して)、不活性化するために使用される薬剤であって、例えば、ジメチルジクロロシラン、トリメチルクロロシラン、メチルジクロロシラン、メチルトリクロロシラン、トリメチルメトキシシラン、メチルトリメトキシシラン、さらにはヘキサメチルジシラザン等の炭素鎖数1のアルキルクロロシラン、アルキルアルコキシシラン、アルキルジシラザンがあげられる。

【0057】

当該キャッピング反応(エンドキャップ反応)も化学修飾反応に準じた条件下に行われる。すなわち、本発明においては、当該キャッピング反応もマイクロ波照射下に実施され、例えば上記ベンゼンやトルエン等の溶媒中で加熱還流下に実施されることが好ましい。

【0058】

なお、脱アルコール反応を伴うアルコキシシラン化合物の場合は、無触媒でもよいが、脱塩酸反応が生ずるクロロシラン化合物の場合は、反応を速やかに進行せしめるために触媒としてピリジン、アニリン、メチルアニリン、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン(DEA)、トリエチルアミン、ジイソプロピルエチルアミン等を使用することも好ましい。

【実施例】

【0059】

以下、実施例をあげて本発明を具体的に説明するが、本発明の技術的範囲がこれに限定されるものではない。なお、%とあるものは、とくに断りなき限り、質量%である。

(A)まず、化学修飾剤としてオクタデシルジメチルクロロシラン(ODDS)を使用した場合について検討した。以下の実施例1及び比較例1において、化学修飾型シリカゲルの耐アルカリ性評価は、次の方法によった。

【0060】

化学修飾型シリカゲルの耐アルカリ性評価方法(k値表示)

(1)化学修飾型シリカゲルを、4.6mmφ×150mmのステンレス製カラムに充填し、このカラムを液体クロマトグラフィー装置(LaChrom ELITE /日立製作所製)にセットする。

当該化学修飾型シリカゲル充填カラムに、アルカリ溶液(pH=10の4mmol/L四ホウ酸ナトリウム水溶液とメタノールの9/1混合溶液)を、流量1mL/min、温度50℃で連続的に通液する。

【0061】

(2)このカラムに、90分毎に、分離性能評価用のサンプル液10μLを注入し、分離ピークのk値(及び理論段数n)を測定して、この経時変化を測定することにより当該カラム、すなわち充填した化学修飾型シリカゲルの耐アルカリ性を評価した。なお、測定波長(検知波長)は254nmである。

【0062】

i)ここで使用したサンプル液は、4 m m o l/L 四ホウ酸ナトリウム水溶液(pH=10)/メタノールの9/1混合溶液50mLに、ウラシル0.75mg及びベンジルアルコール270mgを溶解したものである。

【0063】

ii)k値は次式(2)で算出した。

k値(保持率)=〔(ベンジルアルコールの溶出時間−ウラシルの溶出時間)/ウラシルの溶出時間〕 (2)

【0064】

なお、k(保持率)値は、初期値k0(時間0におけるk値)により式(1)のごとく規格化したK値(%)として表した。

【0065】

K=(k/k0)×100 (1)

【0066】

〔実施例1〕

(1)原体のシリカゲル〔M.S.GEL SIL EP-DF-5/15-120A、旭硝子エスアイテック社製(比表面積=311m2/g、平均粒径=10.9μm、平均細孔径=13.2nm)〕10gを、180℃×16時間乾燥後、33mLのトルエン(関東化学社製特級)に分散し、撹拌子を入れた三口丸底フラスコに投入した。これに反応触媒としてジエチルアミン(関東化学社製特級)を2.83g添加し、化学修飾剤としてオクタデシルジメチルクロロシラン(東京化成工業社製)を8.9g加えた。

【0067】

これを図1に示したようなマイクロ波反応装置(四国計測工業社製、簡易型マイクロ波反応装置、SMW−074型)に設置して撹拌子によりスラリー状態を形成しながらマイクロ波照射下に反応を行った。すなわち、光ファイバー温度計Tで検出される反応容器内の温度により、マイクロ波の出力を0〜650Wの範囲で連続的に変化させるように制御して溶媒であるトルエンの沸騰を維持するようにし、トルエン還流下で3時間、反応を行った。マイクロ波照射のマグネトロン周波数は2,450MHzとした。

【0068】

(2)3時間経過後、キャッピング剤としてヘキサメチルジシラザン(関東化学社製)6.12gをこの丸底フラスコに加え、出力を制御したマイクロ波を照射してさらにトルエン還流下で2時間反応を行った。

【0069】

これに酢酸(関東化学社製特級)を2.1gを徐々に加え、反応触媒を中和し、さらにトルエン還流下で2時間反応させた。

【0070】

反応後のスラリー液を濾過し、得られたケーキをトルエンで洗浄後、順に、メタノール、クエン酸/メタノール(50/50vol%)、クロロホルムにより洗浄した。

洗浄したケーキに100mLのクロロホルム(関東化学社製特級)を加えてスラリー化し、丸底フラスコに移した。

このスラリー液を撹拌しながらクロロホルムの沸点下で2時間還流させながら処理した。

【0071】

(3)処理終了後、直ちにスラリー液を濾過し、得られたケーキを、順にクロロホルム、ヘキサンにより洗浄した。これを25時間風乾させ、さらに恒温乾燥器において70℃×20時間乾燥し、化学修飾型シリカゲルを得た。

当該化学修飾型シリカゲルについて、液体クロマトグラフの充填カラムを形成し、分離性能(k値)及び理論段数(n)を経時的に評価した結果を図2〜3に示す。

【0072】

〔比較例1〕

シリカゲル原体のオクタデシルジメチルクロロシランとの反応及びヘキサメチルジシラザンによるキャッピング時の加熱方法を、外部加熱であるオイルバスによりトルエンが沸騰・還流するようにして行い、マイクロ波を照射しなかった他は、実施例1と同様の実験を行った。なお、反応は、実施例1と同じくトルエン還流下で3時間行った。分離性能(k値)及び理論段数(n)を経時的に評価した結果を図2〜3に示す。

【0073】

(結果の考察)

図2は、実施例1及び比較例1で得られた化学修飾型シリカゲルを液体クロマトグラフィー用カラム充填剤として使用した場合の、ベンジルアルコールの分離に対する規格化した保持能K(k/k0)と経過時間との関係、図3は理論段数nと経過時間の関係を示すものである。

【0074】

図より明らかなように、マイクロ波を使用して加熱した場合(実施例1)は、通常のオイルバス加熱の場合(比較例1)に比較して、保持能K及び理論段数nの経時的な低下が少ない。以上のごとく、マイクロ波照射下に化学修飾反応を行って調整された化学修飾型シリカゲルは、従来のオイルバス等の外部加熱により調整された化学修飾型シリカゲルに比べて耐アルカリ性が改善されていることが見いだされた。

【0075】

この理由は詳細には明らかではないが、おそらくマイクロ波照射により反応部位が直接加熱され、その反応がより効率的に進行するため、より完全にシラノール基が化学修飾されるためと推定される。

【0076】

(B)つぎに、化学修飾剤として3−グリシドキシプロピルトリメトキシシランを使用した場合について検討した。以下の実施例2及び比較例2において、化学修飾型シリカゲルの耐アルカリ性評価は、次の二つの方法によった。

【0077】

(i)化学修飾型シリカゲルの耐アルカリ性測定方法(シリカ溶出試験)

実施例により得られたグリシジル基導入化学修飾型シリカゲル粒子0.5gを、濃度50mM、100mM、500mMの各NaOH溶液13mL中に浸漬し、室温で3時間振盪撹拌して充分固液接触せしめた。撹拌終了後、メンブランフィルターで当該シリカゲル粒子を濾過し、濾過液中に溶出したシリカ濃度をモリブデン発色による吸光光度法で測定した。結果をμg/mLで表示する。

【0078】

(ii)化学修飾型シリカゲルの耐アルカリ性測定方法(アルカリCIP試験)

実施例により得られたグリシジル基導入化学修飾型シリカゲルに、汎用の方法でProtein Aを修飾し(Immobilized Affinity Ligand Techniques/ACADEMIC PRESS,INC.社製)、弱酸性条件で残存グリシジル基を開環させた後、4.6mmφ×10mmのステンレス製カラムに充填し、このカラムを液体クロマトグラフィー装置(LaChrom ELITE /日立製作所社製)にセットする。

【0079】

PBS緩衝液(Phosphate-buffered saline、pH7.4)を流速0.83mL/minで送液し、平衡化する。サンプル溶液(humanIgG in PBS、0.5mg/mL)をカラムに送液し、破過曲線を得る。この曲線の10%破過点の溶出容量から、充填剤の動的吸着量(Dynamic Binding Capacity:DBC)を算出する。

【0080】

このようにして、サンプル溶液の導入、PBS緩衝液(pH7.4)8.3mLによる洗浄、0.15M NaClを含む0.15Mクエン酸緩衝液(pH2.2)8.3mLによる溶出、NaOH(0.05M)16.6mLによる洗浄、PBS緩衝液による平衡化を1サイクルとした。このサイクルを繰り返した時の、DBC(の変化)を、化学修飾型シリカゲルの耐アルカリ性の評価指標とした。

【0081】

なお、DBCによる評価は、次の式(3)による相対DBC(%)として表示した。

相対DBC=(DBC/DBC0)×100 (3)

(式中、DBCは任意のサイクルにおけるDBC、DBC0はDBCの初期値である。)

【0082】

〔実施例2〕

(1)シリカゲル原体〔M.S.GEL SIL D-50-1000AW、旭硝子エスアイテック社製(比表面積=70m2/g、平均粒径=46.6μm、平均細孔径=103nm)〕10gを恒温乾燥機において、120℃×12時間乾燥し、真空下で常温まで冷却した後、80mLのトルエン(純正化学社製特級)に分散し、撹拌子を入れた三口丸底フラスコに投入した。これに化学修飾剤として3−グリシドキシプロピルトリメトキシシラン(ACROS ORGANICS社製)を8.5g、反応触媒としてジイソプロピルエチルアミン(東京化成工業社製特級)を4.0g添加した。

【0083】

これを図1に示したようなマイクロ波反応装置(四国計測工業社製、簡易型マイクロ波反応装置、SMW−074型)に設置して撹拌子によりスラリー状態を形成しながらマイクロ波照射下に反応を行った。すなわち、光ファイバー温度計Tで検出される反応容器内の温度により、マイクロ波の出力を0〜650Wの範囲で連続的に変化させるように制御して溶媒であるトルエンの沸騰を維持するようにし、トルエン還流下で4.5時間、スラリー状態で反応を行った。マイクロ波照射のマグネトロン周波数は2,450MHzとした。

【0084】

(2)次にこのスラリー液を濾過し、得られたケーキを、順にトルエン、テトラヒドロフラン、メタノールにより洗浄した。これを恒温乾燥機において70℃×20時間乾燥し、化学修飾型シリカゲルを得た。

当該得られた化学修飾型シリカゲルについて、カーボン率測定、及び耐アルカリ性試験を行った。結果を表1、図4〜5に示した。

【0085】

なお、カーボン率は以下のようにして測定した。

(カーボン率測定)

少量の試料(化学修飾型シリカゲル)を1000℃に加熱した炉で瞬間的に燃焼させ,生成した二酸化炭素の量を質量分析し(質量分析装置:パーキンエルマー社、2400II、CHN計)、カーボン量を測定する。

当該試料中に含まれるカーボンの比率(質量%)をカーボン率(%)とする。

【0086】

〔比較例2〕

反応時にマイクロ波照射を行わず、加熱方法を外部加熱であるオイルバスによりトルエンが沸騰・還流するようにして行い、マイクロ波を照射しなかった他は、実施例2と同様の実験を行った。なお、反応は、実施例2と同じくトルエン還流下で4.5時間行った。結果を表1、図4〜5に示した。

【0087】

(結果の考察)

表1は、実施例2及び比較例2で得られた化学修飾型シリカゲルのカーボン率測定を質量分析法で行った結果である。カーボン率は、シラノール基に導入(修飾)された3−グリシドキシプロピルトリメトキシシランの炭素量を示すもので、カーボン率が高いほど、より多量の化学修飾剤がシラノール基と反応結合したことを意味し、従ってより表面処理された度合いが高いといえる。この結果より、マイクロ波照射下に化学修飾反応を実施したものの方が、通常の加熱方法(外部加熱)を用いたものと比較して、修飾率がずっと向上していることが分かった。

【0088】

【表1】

【0089】

図4は、実施例2及び比較例2で得られた化学修飾型シリカゲルを、濃度50mM、100mM、500mMの各NaOH溶液の浸漬した場合のシリカ溶出試験の結果である。図から明らかなように、マイクロ波照射下にシリカゲルの化学修飾反応を行った場合(実施例2)は、従来の外部加熱による化学修飾反応(比較例2)の場合と比較して、いずれの濃度のNaOH溶液に対しても、シリカ溶出量がずっと少ないことが明らかである。このことから、マイクロ波照射下に化学修飾反応を実施することにより、耐アルカリ性が非常に向上した化学修飾型シリカゲルが得られていることがわかる。

【0090】

図5は、実施例2及び比較例2で得られた化学修飾型シリカゲルを、液体クロマトグラフィー用カラム充填剤として使用した場合の、アルカリCIP試験の結果である。図から明らかなように、マイクロ波照射下にシリカゲルの化学修飾反応を行った場合(実施例2)は、従来の外部加熱による化学修飾反応(比較例2)の場合と比較して、サイクル数に対して相対DBC(動的吸着量)の低下がずっと少ない。このように、マイクロ波照射下に調整される化学修飾型シリカゲルは、DBCによる指標により評価すると、耐アルカリ性が大幅に改善されていることが分かる。

【産業上の利用可能性】

【0091】

本発明によれば、シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造する工程を、より簡易な手段で、実施することができる。

【0092】

しかも、得られた化学修飾型シリカゲルは、それ自体耐アルカリ性に優れたものであって、これをカラムに充填して液体クロマトグラフィー用に使用した場合、当該カラムにアルカリ水溶液を含む溶離液を通液しても、従来に比較して、分離溶質の分離性能を格段に長時間維持することができる。

【図面の簡単な説明】

【0093】

【図1】本発明を実施する装置(マイクロ波反応装置)の一例を示す説明図である。

【図2】実施例及び比較例の化学修飾型シリカゲルを液体クロマトグラフィー用カラム充填剤として使用した場合の、ベンジルアルコール分離の規格化した保持能Kと経過時間との関係を示すグラフである。

【図3】実施例及び比較例の化学修飾型シリカゲルを液体クロマトグラフィー用カラム充填剤として使用した場合の、ベンジルアルコール分離に対する理論段数nと経過時間の関係を示すグラフである。

【図4】実施例及び比較例の化学修飾型シリカゲルを、各濃度のNaOH溶液の浸漬した場合のシリカ溶出試験を示すグラフである。

【図5】実施例及び比較例の化学修飾型シリカゲルを、液体クロマトグラフィー用カラム充填剤として使用した場合の、アルカリCIP試験の結果を示すグラフである。

【符号の説明】

【0094】

10 キャビティ(密閉金属製の箱体)

11 キャビティ上部

20 反応容器

21 原料等供給・装入口

22 光ファイバー温度計等の温度計測手段導入口

23 パージガス等の導出口

25 撹拌手段

30 パージ用のN2等ガス導入口

31 逆流防止トラップ

32 水トラップ

33 排気

T 温度計測手段(温度計測器)

C リフラックスコンデンサー

【技術分野】

【0001】

本発明は、耐アルカリ性に優れた化学修飾型シリカゲルの製造方法に関し、特に、耐アルカリ性に優れた液体クロマトグラフィー用に好適な化学修飾型シリカゲルの製造方法に関する。

【背景技術】

【0002】

化学修飾型シリカゲルは、多孔質シリカゲル表面のシラノール基〔−Si(OH)n、(n=1,2,3)〕を、クロロシラン基、メトキシシラン基、エトキシシラン基等の化学修飾基と反応せしめて機能性基を導入し、表面改質したものであって、例えば、クロマトグラフィー用分離吸着剤、固定化酵素用担体、プラスチック充填剤、アンチブロッキング充填剤、化粧品原料等に好適に使用されている。

【0003】

化学修飾型シリカゲルは、特に、液体クロマトグラフィー用カラム充填剤として、一般有機化合物、医薬品、農薬、化粧品、食品、タンパク質、糖質、低分子ペプチド、核酸、生薬、天然物中の有効成分などの広範な分野において、対象成分の分離、分析、精製用に広く用いられている。

【0004】

化学修飾型シリカゲルは、特に液体クロマトグラフィー用カラム充填剤として非常に有用なものであるが、ただ基本的に、アルカリ水溶液に弱く、特に強アルカリ液下では、シリカゲルの一部が溶解してしまうという欠点がある。すなわち、当該化学修飾型シリカゲルを、液体クロマトグラフィー用カラム充填剤として用い、アルカリ水溶液と有機溶媒との混合液を溶離液として通液した場合に、充填剤である化学修飾型シリカゲルが侵食され、次第に充填層の有効高さが減少し、分離溶質(対象成分)の分離性能が低下したり、甚だしい場合にはカラムが閉塞して圧力損失が著しく増大し運転不能に陥る等、短時間でカラム寿命が短くなるという問題がある。

【0005】

従来、多孔質シリカゲルを化学修飾するに際し、耐アルカリ性に優れた化学修飾型シリカゲルを得る方法しては、いくつかの方法が知られている。

【0006】

例えば高温でエンドキャップ反応(エンドキャッピング)させる方法( 例えば、特許文献1、2を参照。)や複数の反応促進剤(アミン化合物)を用いてエンドキャッピングする方法(例えば、特許文献3を参照。)が提案されているが、高温で反応する設備が必要であったり、反応促進剤の使用方法が煩雑であったりして、必ずしも容易に実施できる方法ではなく、実用に適した方法とは言いがたかった。

【0007】

また、一般的な多孔質シリカゲルについては、その耐アルカリ性を高めるための、いくつかの方法が知られている。

例えば、シリカゲルを塩酸ジルコニア、硝酸ジルコニア等のジルコニル塩水溶液と接触させることにより、シリカゲル中にジルコニア成分を坦持させ、その耐アルカリ性を向上させることが知られている(例えば、特許文献4を参照。)。

【0008】

さらに、シリカゲルの表面にポリブチラールを主成分とする被膜層を、2〜3μm程度形成することにより、耐水性とともに、耐アルカリ性を高めることが提案されている(例えば、特許文献5を参照。)

【0009】

しかしながら、これらの方法は、基本的に化学修飾されていない場合のシリカゲルに適用される方法であって、化学修飾型シリカゲルの耐アルカリ性向上については、必ずしもそのまま適用できるものではなかった。

【0010】

また、さらに本発明者らにより、特定のカルボン酸及び/又はその酸ハロゲン化物や酸無水物等のカルボン酸誘導体で多孔質シリカゲルを処理し、これを化学修飾することにより優れた耐アルカリ性を有するシリカゲルを得ることが提案されている(特許文献6を参照。)。しかしながら、惜しむらくは、まず酸で処理する工程を実施する必要があり、製造工程上必ずしも簡素な方法ではなかった。

【0011】

【特許文献1】特開2002−22721号公報(特許請求の範囲(請求項1〜4))

【特許文献2】特許第2611545号公報(特許請求の範囲(請求項1〜4))

【特許文献3】特開平2003−172733号公報(特許請求の範囲(請求項1〜9))

【特許文献4】特許平2−188420号公報(特許請求の範囲)

【特許文献5】特開平7−267626号公報(特許請求の範囲、第3頁、第3欄、第8行〜第10行)

【特許文献6】特開平2005−154197号公報(特許請求の範囲(請求項1〜10))

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は上記したごとく、基本的に化学修飾型シリカゲルの耐アルカリ性を向上させることであって、従来の化学修飾型シリカゲルが、生化学、生理活性物質、光学異性体の分割、高度脂肪酸等の分離に液体クロマトグラフィー用カラムとして極めて好ましく使用されているところ、耐アルカリ性に乏しいため、常用されるアルカリ水溶液と有機溶媒との混合溶離液を用いると、シリカゲルが溶解し、短時間に分離性能が低下するという大きな問題があり、その解決が多くのユーザーから強く望まれていた。本発明はかかる課題を解決し、長時間分離性能の低下を伴うことなく使用可能である耐アルカリ性に優れた化学修飾型シリカゲルをより簡易(シンプル)な手段で製造する方法を提供することである。

【課題を解決するための手段】

【0013】

本発明に従えば、以下の耐アルカリ性に優れた化学修飾型シリカゲルの製造方法が提供される。

【0014】

〔1〕

シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うことを特徴とする耐アルカリ性化学修飾型シリカゲルの製造方法。

【0015】

〔2〕

前記シリカゲルが、1〜5,000m2/gの比表面積を持つことを特徴とする〔1〕に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0016】

〔3〕

前記化学修飾剤が、少なくとも当該シリカゲル表面のシラノール基と反応しうるシラン化合物であることを特徴とする〔1〕又は〔2〕に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0017】

〔4〕

前記照射するマイクロ波が、マグネトロン周波数として300MHz〜300GHzの範囲であることを特徴とする〔1〕〜〔3〕のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0018】

〔5〕

さらにエンドキャップ反応を行うことを特徴とする〔1〕〜〔4〕のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【0019】

〔6〕

当該エンドキャップ反応をマイクロ波照射下に行うことを特徴とする〔5〕に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【発明の効果】

【0020】

以下に詳述するごとく、本発明によれば、シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造する工程を、より簡易な手段で、具体的には当該反応自体をシンプルに、かつ、より速く進行させることができる。

【0021】

しかも、当該簡易な本発明の方法によって得られた化学修飾型シリカゲルは、耐アルカリ性に優れたものであって、これをカラムに充填して液体クロマトグラフィー用に使用した場合、当該カラムにアルカリ水溶液を含む溶離液を通液しても、従来に比較して、分離溶質の分離性能を格段に長時間維持することができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明を詳細に説明する。

(出発シリカゲル原体)

本発明においては、出発原料であるシリカゲル原体としては、特に限定するものではないが、一般的に入手可能な範囲または通常実現可能な範囲のものとして、比表面積が、1〜5,000m2/g、好ましくは10〜5,000m2/g、さらに好ましくは、比表面積10〜1,000m2/g程度のものが望ましい。また平均粒径は0.5〜10,000μm、好ましくは1〜500μmのものが望ましい。また平均細孔径は5〜5000Åのものが好ましい。粒子形状は、破砕したものでもよいが、球状のものがより好ましい。かかる原料としてのシリカゲルは、市販のものが容易に入手可能であり、また、所望のものを、公知の手段により、合成することも可能である。

【0023】

球状シリカゲルの製造方法の代表的な製造方法は、液/液の界面張力を利用して粒子を球形化する方法であって、例えば、特開平6−64915や特開2001−146416に記載されているように、界面活性剤を含む非極性有機ハロゲン化物溶媒中、又は炭素数9−12程度の飽和炭化水素溶媒中で、ケイ酸アルカリ(アルカリ金属ケイ酸塩)水溶液を乳化・分散させ、生成した微小分散液滴の液/液界面における界面張力を利用して、個々の液滴を球形化せしめ、次いで、その状態で硫酸、塩酸、硝酸等の鉱酸や炭酸ガス等のゲル化剤と反応せしめてゲル化・固化せしめる方法である。

【0024】

得られたゲル粒子は、溶媒と分離し、熟成槽でpH1〜5、30〜100℃程度の条件下、0.5〜5時間程度熟成処理を行う。熟成停止後、濾過・水洗することにより、微小球状のシリカヒドロゲル粒子が得られ、これを50〜180℃程度で1〜8時間乾燥し、微小球状のシリカゲル粒子が得られる。なお、不定形破砕品は、この球形粒子を破砕処理することにより容易に得ることが出来る。

【0025】

液/液の界面張力を利用して粒子を球形化する方法としては、その他、特開昭61−227913に記載されているような、ケイ酸アルカリ水溶液を有機溶媒中で乳化・分散させ、上記と同様にして界面張力を利用して液滴を球形化せしめ、炭酸アンモニウムや炭酸水素ナトリウム等の炭酸塩を添加して反応・ゲル化させる方法を採用することもできる。

【0026】

一方、気/液の表面張力を利用して、球形シリカゲルを得る方法を採用することも可能である。例えば、特公昭48−13834に記載されているごとく、ケイ酸アルカリ水溶液と鉱酸水溶液を混合してシリカゾルを短時間で生成させると同時に、気体中に放出し、当該気体中で球形粒子としてゲル化させる方法を採用することができる。

【0027】

より具体的には、ケイ酸アルカリ水溶液と鉱酸水溶液とを、放出口を備えた容器内に別個の導入口から導入、瞬間的に均一混合し、SiO2 濃度換算で130g/l以上、pH7〜9であるシリカゾルを生成せしめ、直ちに上記放出口から、空気等の気体媒体中に放出し、空中でゲル化させる方法である。落下地点には、水を張った熟成槽を置いておき、ここに落下せしめて数分〜数10分熟成させる。

【0028】

これに酸を添加してpHを下げて水洗後、固/液分離することにより球状のシリカヒドロゲルが得られ、さらに50〜180℃程度の温度において十分乾燥することにより、球形のシリカゲル粒子を得ることができる。不定形破砕品は、同様に、この球形粒子を破砕処理することにより容易に得られる。

【0029】

なお、不定形のシリカゲル破砕品粒子は、球状のシリカゲルを経由しないで得る方法も採用できる。例えば、ケイ酸アルカリ水溶液と鉱酸水溶液とを反応容器内で混合してシリカゾルを短時間で生成させた後、当該容器内で液全体をゲル化させる。このゲルを直径数センチ程度の大きさに粗砕した後、pHを調整した水を添加して熟成せしめ、酸を添加してpHを下げて熟成を停止し、水洗後、固/液分離することにより、粗大なシリカヒドロゲル粒子が得られるので、これを上記と同様にして乾燥後、所定の大きさに粉砕して、不定形の破砕品シリカゲル粒子とするのである。

【0030】

なお、シリカゲル原体の比表面積等は、目的に応じて最適なものを任意に選択、または調整することができる。

【0031】

(化学修飾工程)

化学修飾工程においては、上記のごときシリカゲル原体を化学修飾剤と反応せしめて、化学修飾型シリカゲルとするものである。

化学修飾剤は、一般的には共有結合によってシリカゲル表面に有機基を結合できる物質であるが、特に本発明においては、当該化学修飾剤が、少なくともシリカゲル表面のシラノール基と反応しうるシラン化合物である。

具体的に例示すると、例えばアリルクロロジメチルシラン(Allylchlorodimethylsilane)、アリルジクロロメチルシラン(Allyldichloromethylsilane)、アリルトリクロロシラン(Allyltrichlorosilane)、クロロジメチルビニルシラン(Chlorodimethylvinylsilane)、クロロメチルジメチルビニルシラン(Chloromethyldimethylvinylsilane)、ジクロロメチルビニルシラン(Dichloromethylvinylsilane)、ビニルジフェニルクロロシラン(Vinyldiphenylchlorosilane)、ビニルメチルジクロロシラン(Vinylmethyldichlorosilane)、2−シアノエチルトリクロロシラン(2-Cyanoethyltrichlorosilane)、(3−シアノプロピル)ジメチルクロロシラン((3-Cyanopropyl)dimethylchlorosilane)、(3−シアノプロピル)トリクロロシラン((3-Cyanopropyl)trichlorosilane)、3−(メタクリロイロキシ)プロピルトリクロロシラン(3-(Methacryloyloxy)propyltrichlorosilane)、クロロジメチルペンタフロロフェニルシラン(Chlorodimethylpentafluorophenylsilane)、

【0032】

3−(ヘプタフロロイソプロポキシ)プロピルジメチルクロロシラン(3-(Heptafluoroisopropoxy)propyldimethylchlorosilane)、3−(ヘプタフロロイソプロポキシ)プロピルメチルジクロロシラン(3-(Heptafluoroisopropoxy)propylmethyldichlorosilane)、3−(ヘプタフロロイソプロポキシ)プロピルトリクロロシラン(3-(Heptafluoroisopropoxy)propyltrichlorosilane)、1H,1H,2H,2H-パーフロロデシルジメチルクロロシラン(1H,1H,2H,2H-Perfluorodecyldimethylchlorosilane)、1H,1H,2H,2H-パーフロロデシルメチルジクロロシラン(1H,1H,2H,2H-Perfluorodecylmethyldichlorosilane)、1H,1H,2H,2H-パーフロロデシルトリクロロシラン(1H,1H,2H,2H-Perfluorodecyltrichlorosilane)、1H,1H,2H,2H-パーフロロオクチルジメチルクロロシラン(1H,1H,2H,2H-Perfluorooctyldimethylchlorosilane)、1H,1H,2H,2H-パーフロロオクチルメチルジクロロシラン(1H,1H,2H,2H-Perfluorooctylmethyldichlorosilane)、1H,1H,2H,2H-パーフロロオクチルトリクロロシラン(1H,1H,2H,2H-Perfluorooctyltrichlorosilane)、3,5−ビス(トリフロロメチル)フェニルジメチルクロロシラン(3,5-Bis(trifluoromethyl)phenyldimethylchlorosilane)、(3,3,3-トリフロロプロピル)ジメチルクロロシラン((3,3,3-trifluoropropyl)dimethylchlorosilane)、(3,3,3−トリフロロプロピル)メチルジクロロシラン((3,3,3-Trifluoropropyl)methyldichlorosilane)、

【0033】

(3,3,3−トリフロロプロピル)トリクロロシラン((3,3,3-Trifluoropropyl)trichlorosilane)、アミルトリクロロシラン(amyltrichlorosilane)、ビス(クロロメチル)メチルクロロシラン(Bis(chloromethyl)methylchlorosilane)、ブロモメチルジメチルクロロシラン(Bromomethyldimethylchlorosilane)、ブロモフェニルトリクロロシラン(Bromophenyltrichlorosilane)、n-ブチルジメチルクロロシラン(n-Butyldimethylchlorosilane)、t-ブチルジメチルクロロシラン(t-Butyldimethylchlorosilane)、i-ブチルジメチルクロロシラン(i-Butyldimethylchlorosilane)、i-ブチルメチルジクロロシラン(i-butylmethyldichlorosilane)、n-ブチルトリクロロシラン(n-Butyltrichlorosilane)、i-ブチルトリクロロシラン(i-Butyltrichlorosilane)、クロロジメチルイソブチルシラン(Chlorodimethylisobutylsilane)、クロロジメチル-n-プロピルシラン(Chlorodimethyl-n-propylsilane)、クロロジメチルオクタデシルシラン(Chlorodimethyloctadecylsilane)、クロロジメチルオクチルシラン(Chlorodimethyloctylsilane)、クロロジメチルフェニルシラン(Chlorodimethylphenylsilane)、クロロジメチルシラン(Chlorodimethylsilane)、クロロジフェニルシラン(Chlorodiphenylsilane)、

【0034】

2−クロロエチルトリクロロシラン(2-Chloroethyltrichlorosilane)、(クロロメチル)ジメチルクロロシラン((Chloromethyl)dimethylchlorosilane)、(クロロメチル)メチルジクロロシラン((Chloromethyl)methyldichlorosilane)、4-(クロロメチル)フェニルトリクロロシラン(4-(Chloromethyl)phenyltrichlorosilane)、(クロロメチル)トリクロロシラン((Chloromethyl)trichlorosilane)、4−クロロフェニルトリクロロシラン(4-Chlorophenyltrichlorosilane)、(3−クロロプロピル)トリクロロシラン((3-Chloropropyl)trichlorosilane)、クロロトリエチルシラン(Chlorotriethylsilane)、クロロ-n-ブチルシラン(Chlorotri-n-butylsilane)、クロロトリ-n-プロピルシラン(Chlorotri-n-propylsilane)、シクロヘキシルメチルジクロロシラン(Cyclohexylmethyldichlorosilane)、シクロヘキシルトリクロロシラン(Cyclohexyltrichlorosilane)、シクロペンチルトリクロロシラン(Cyclopentyltrichlorosilane)、n-デシルトリクロロシラン(n-Decyltrichlorosilane)、

【0035】

ジクロロジエチルシラン(Dichlorodiethylsilane)、ジクロロジメチルシラン(Dichlorodimethylsilane)、ジクロロジ-n-プロピルシラン(Dichlorodi-n-propylsilane)、

ジクロロエチルメチルシラン(Dichloroethylmethylsilane)、ジクロロイソブチルメチルシラン(Dichloroisobutylmethylsilane)、ジクロロメチルジメチルクロロシラン(Dichloromethyldimethylchlorosilane)、ジクロロメチルメチルジクロロシラン(Dichloromethylmethyldichlorosilane)、ジクロロメチル-n-プロピルシラン(Dichloromethyl-n-propylsilane)、ジクロロメチルオクチルシラン(Dichloromethyloctylsilane)、ジクロロメチルフェニルシラン(Dichloromethylphenylsilane)、ジクロロメチルトリクロロシラン(Dichloromethyltrichlorosilane)、ジフェニルジクロロシラン(Diphenyldichlorosilane)、

ジフェニルメチルクロロシラン(Diphenylmethylchlorosilane)、ジ-t-ブチルジクロロシラン(Di-tert-butyldichlorosilane)、ドデシルトリクロロシラン(Dodecyltrichlorosilane)、

エチルジクロロシラン(Ethyldichlorosilane)、エチルジメチルクロロシラン(Ethyldimethylchlorosilane)、エチルトリクロロシラン(Ethyltrichlorosilane)、n-ヘキシルトリクロロシラン(n-Hexyltrichlorosilane)、メチルジクロロシラン(Methyldichlorosilane)、

【0036】

メチル(2−フェニルプロピル)ジクロロシラン(Methyl(2-phenylpropyl)dichlorosilane)、メチルオクタデシルジクロロシラン(Methyloctadecyldichlorosilane)、メチルトリクロロシラン(Methyltrichlorosilane)、クタデシルジメチルクロロシラン(Octadecyldimethylchlorosilane)、n-オクタデシルトリクロロシラン(n-Octadecyltrichlorosilane)、n-オクチルジメチルクロロシラン(n-Octyldimethylchlorosilane)、n-オクチルメチルジクロロシラン(n-Octylmethyldichlorosilane)、n-オクチルトリクロロシラン(n-Octyltrichlorosilane)、

【0037】

ジクロロフェニルシラン(Dichlorophenylsilane)、フェニルジメチルクロロシラン(Phenyldimethylchlorosilane)、フェニルメチルジクロロシラン(Phenylmethyldichlorosilane)、プロピルメチルジクロロシラン(Propylmethyldichlorosilane)、n-プロピルトリクロロシラン(n-Propyltrichlorosilane)、4−トリルトリクロロシラン(4-Tolyltrichlorosilane)、トリメチルクロロシラン(Trimethylchlorosilane)、ジ− n − ブチルジクロロシラン(Di-n-butyldichlorosilane)、ジフェニルジクロロシラン(Diphenyldichlorosilane)、フェニルトリクロロシラン(Phenyltrichlorosilane)等のクロロシラン化合物;

【0038】

アミルトリエトキシシラン(Amyltriethoxysilane)、ブロモフェニルトリエトキシシラン(Bromophenyltriethoxysilane)、ブロモフェニルトリメトキシシラン(Bromophenyltrimethoxysilane)、イソブチルトリメトキシシラン(i-Butyltrimethoxysilane)、4−(クロロメチル)フェニルトリメトキシシラン(4-(Chloromethyl)phenyltrimethoxysilane)、(3−クロロプロピル)トリメトキシシラン((3-Chloropropyl)trimethoxysilane)、シクロヘキシルジメトキシメチルシラン(Cyclohexyldimethoxymethylsilane)、シクロペンチルトリメトキシシラン(Cyclopentyltrimethoxysilane)、n-デシルトリエトキシシラン(n-Decyltriethoxysilane)、

【0039】

n-デシルトリメトキシシラン(n-Decyltrimethoxysilane)、ジエトキシジメチルシラン(Diethoxydimethylsilane)、ジエトキシジフェニルシラン(Diethoxydiphenylsilane)、ジエトキシメチルフェニルシラン(Diethoxymethylphenylsilane)、ジエトキシメチルシラン(Diethoxymethylsilane)、ジイソブチルジメトキシシラン(Diisobutyldimethoxysilane)、

ジメトキシジメチルシラン(Dimethoxydimethylsilane)、ジメトキシジフェニルシラン(Dimethoxydiphenylsilane)、ジメトキシメチルフェニルシラン(Dimethoxymethylphenylsilane)、ジメチルエトキシシラン(Dimethylethoxysilane)、

【0040】

n-ドデシルトリエトキシシラン(n-Dodecyltriethoxysilane)、n-ドデシルトリメトキシシラン(n-Dodecyltrimethoxysilane)、エトキシトリエチルシラン(Ethoxytriethylsilane)、

エチルトリエトキシシラン(Ethyltriethoxysilane)、ヘキサデシルトリメトキシシラン(hexadecyltrimethoxysilane)、n-ヘキシルトリエトキシシラン(n-Hexyltriethoxysilane)、

n-ヘキシルトリメトキシシラン(n-Hexyltrimethoxysilane)、3−(メトキシ)プロピルトリメトキシシラン(3-(methoxy)propyltrimethoxysilane)、メトキシトリメチルシラン(Methoxytrimethylsilane)、3−(4−メトキシフェノキシ)プロピルトリメトキシシラン(3-(4-methoxyphenoxy)propyltrimethoxysilane)、1,2−ビス(メチルヂエトキシシリル)エタン(1,2-bis(methyldiethoxysilyl)ethane)、メチルトリス(2−メトキシエトキシ)シラン(methyl tris(2-methoxyethoxy)silane)、メチルトリエトキシシラン(Methyltriethoxysilane)、メチルトリメトキシシラン(Methyltrimethoxysilane)、n-オクタデシルトリエトキシシラン(n-Octadecyltriethoxysilane)、n-オクタデシルトリメトキシシラン(n-Octadecyltrimethoxysilane)、n-オクチルメチルジエトキシシラン(n-Octylmethyldiethoxysilane)、n-オクチルトリエトキシシラン(n-Octyltriethoxysilane)、n-オクチルトリメトキシシラン(n-Octyltrimethoxysilane)、

【0041】

フェニルトリメトキシシラン(phenyltrimethoxysilane)、n-プロピルトリエトキシシラン(n-Propyltriethoxysilane)、n-プロピルトリメトキシシラン(n-Propyltrimethoxysilane)、ジメチルオクタデシルメトキシシラン(Dimethyloctadecylmethoxysilane)、メチルオクタデシルジメトキシシラン(Methyloctadecyldimethoxysilane)、ジメトキシメチル(3,3,3−トリフロロプロピル)シラン(Dimethoxymethyl(3,3,3-trifluoropropyl)silane)、ジメチルメトキシ(3,3,3−トリフロロプロピル)シラン(Dimethylmethoxy(3,3,3-trifluoropropyl)silane)、フロロトリエトキシシラン(Fluorotriethoxysilane)、3−(ヘプタフロロイソプロポキシ)プロピルトリエトキシシラン(3-(Heptafluoroisopropoxy)propyltriethoxysilane)、1H,1H,2H,2H-パーフロロデシルトリエトキシシラン(1H,1H,2H,2H-Perfluorodecyltriethoxysilane)、1H,1H,2H,2H-パーフロロオクチルトリエトキシシラン(1H,1H,2H,2H-Perfluorooctyltriethoxysilane)、N-(3−トリエトキシシリルプロピル)パーフロロオクタノアミド(N-(3-triethoxysilylpropyl) perfluorooctanoamide)、

(3,3,3−トリフロロプロピル)トリメトキシシラン((3,3,3-Trifluoropropyl)trimethoxysilane)等のアルコキシシラン化合物;

【0042】

ヘキサメチルジシラザン(Hexamethyldisilazane)等のシラザン化合物;

ビニルトリクロロシラン(Vinyltrichlorosilane)、アリルトリメトキシシラン(Allyltriethoxysilane)、

ジエトキシメチルビニルシラン(Diethoxymethylvinylsilane)、ジメトキシメチルジメチルシラン(Dimethoxymethylvinylsilane)、ジメチルエトキシビニルシラン(Dimethylethoxyvinylsilane)、4−(トリエトキシシリル)−1−ブテン(4-(triethoxysilyl)-1-butene)、1-[2−(トリエトキシシリル)エチル]−3−シクロヘキセン(1-[2-(triethoxysilyl)ethyl]-3-cyclohexene)、1−[2−(トリメトキシシリル)]−3−シクロヘキセン(1-[2-(trimethoxysilyl)ethyl]-3-cyclohexene)、3-(ビニルチオ)プロピルトリメトキシシラン(3-(vinylthio)propyltrimethoxysilane)、ビニルトリエトキシシラン(vinyltriethoxysilane)、ビニルトリメトキシシラン(vinyltrimethoxysilane)、ビニル-トリス(2−メトキシエトキシ)シラン(vinyl-tris(2-methoxyethoxy)silane)、3-(アクリロイロキシ)プロピルトリメトキシシラン(3-(Acryloyloxy)propyltrimethoxysilane)、(2−シアノエチル)トリエトキシシラン((2-Cyanoethyl)triethoxysilane)、(3−シアノプロピル)トリエトキシシラン((3-Cyanopropyl)triethoxysilane)、3−(4−フォルミルフェノキシ)プロピルトリメトキシシラン(3-(4-formylphenoxy)propyltrimethoxysilane)、

【0043】

(3-グリシドキシプロピル)トリメトキシシラン((3-Glycidoxypropyl)trimethoxysilane)、

(3−イソシアナートプロピル)トリエトキシシラン((3-Isocyanatopropyl)triethoxysilane)、(3−イソシアナートプロピル)トリメトキシシラン((3-Isocyanatopropyl)trimethoxysilane)、(3−イソシアナートプロピル)メチルジメトキシシラン((3-Isocyanatopropyl)methyldimethoxysilane)、(3−イソシアナートプロピル)ジメチルメトキシシラン((3-Isocyanatopropyl)dimethylmethoxysilane)、3−(メルカプト)プロピルトリメトキシシラン(3-(mercapto)propyltrimethoxysilane)、3-(メタクリロキシ)プロピルトリメトキシシラン(3-(methacryloxy)propyltrimethoxysilane)、1-[2−(トリエトキシシリル)エチル]シクロヘキサン−3,4−エポキシド(1-[2-(triethoxysilyl)ethyl]cyclohexane-3,4-epoxide)、

1-[2−(トリメトキシシリル)エチル]シクロヘキサン−3,4−エポキシド(1-[2-(trimethoxysilyl)ethyl]cyclohexane-3,4-epoxide)、3−(トリエトキシシリル)プロパノイックアシッド、エチルエステル(3-(triethoxysilyl)propanoic acid, ethyl ester)、

3−(トリエトキシシリル)プロピル−4−ニトロベンズアミド(3-(triethoxysilyl)propyl-4-nitrobenzamide)、N−(3−トリメトキシシリルプロピル)パーフロロオクタンスルフォンアミド(N-(3-trimethoxysilylpropyl)perfluorooctanesulfonamide)、N-(3-トリエトキシシリルプロピル)−4−ヒドロキシブチルアミド(N-(3-triethoxysilylpropyl)-4-hydroxybutylamide)、3−(2−アミノエチルアミノ)プロピルトリメトキシシラン(3-(2-Aminoethylamino)propyltrimethoxysilane)、3−(3−アミノフェノキシ)プロピルトリメトキシシラン(3-(3-Aminophenoxy)propyltrimethoxysilane)、(3−アミノプロピル)ジエトキシメチルシラン((3-Aminopropyl)diethoxymethylsilane)、(3−アミノプロピル)トリエトキシシラン((3-Aminopropyl)triethoxysilane)、(3−アミノプロピル)トリメトキシシラン((3-Aminopropyl)trimethoxysilane)、(3−メチルアミノプロピル)トリメトキシシラン((3-Methylaminopropyl)trimethoxysilane)、3−(フェニルアミノ)プロピルトリメトキシシラン(3-(Phenylamino)propyltrimethoxysilane)等のシランカップリング剤;

ジメチルポリシロキサン(Dimethylpolysiloxane)、メチルハイドロジェンポリシロキサン(Methylhydrogenepolysiloxane)等のシリコーンオイル等があげられる。

【0044】

本発明の最も特徴とするところは、シリカゲル原体を上記のような化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うことである。

【0045】

従来、水のような液状極性媒体(を含む系)にマイクロ波を照射し媒体内部より発熱させ系を加熱することは、家庭用の所謂電子レンジ(マイクロ波オーブン)として周知である。また、このようにして発熱(内部加熱)させた媒体を溶媒とし、これに溶解した反応原料を加熱せしめて化学反応させることも公知である。(なお、反応原料を溶解した溶媒を反応容器に装入し、当該容器をオイルバス、加熱ジャケット、マントルヒーター等により外部から加熱して、反応させる一般的な加熱様式を、マイクロ波による加熱(内部加熱)に対し、「外部加熱」と称することがある。)

【0046】

これに対し、本発明においては、多孔質シリカゲル表面のシラノール基〔−Si(OH)n、(n=1,2,3)〕と、オクタデシルジメチルクロロシラン(ODDS)のような化学修飾剤のクロロシラン基の反応(脱HCl反応)を行わしめるに際し、マイクロ波を照射する。この場合、溶媒としては、従来のように極性溶媒でなく、マイクロ波による発熱能の無いベンゼンやトルエン等の無極性溶媒を使用した場合であっても、系内は内部から発熱して加熱され、場合によっては沸騰状態になる。このことから、照射されたマイクロ波は、その反応部位(シラノール基とクロロシラン基との反応部位)に直接作用し、反応部位を加熱して当該脱HCl反応を進行させると考えられる。おそらくシラノール基はマイクロ波感受性があるため、マイクロ波を用いることにより、効率的に反応部位を活性化することができるものと推定される。

【0047】

シリカゲルと化学修飾剤の反応条件としては、従来の外部加熱によるそれ自体公知の方法に準じて行わせることができ、反応条件としては、一般的には反応温度30〜400℃、好ましくは100〜300℃、反応時間1〜40時間の範囲で適当な条件を選択すればよい。

【0048】

また、当該反応を、シリカゲルを浮遊させ、スラリー状態を安定的に保持して行わせ、かつ、反応速度や除熱量を最適に制御するため、適当な溶媒中で当該反応を実施することが好ましい。

【0049】

溶媒としては、化学修飾剤と反応せず、かつ、反応温度に加熱された場合、熱的に安定なものであれば、特に限定することなくいかなるものも使用可能であり、またそれ自身マイクロ波照射下に内部発熱するものであることは必要としない。化学修飾剤の溶解性や沸点、さらには他の溶媒との親和性すなわち洗浄時における除去性などの観点から通常、ベンゼン、トルエン、キシレン、オクタン、イソオクタン、テトラクロロエチレン、クロロベンゼン、ブロモベンゼン等が好適に使用される。また、反応操作は当該使用溶媒の還流下に行うことが望ましい。

【0050】

図1は本発明を実施する装置(マイクロ波反応装置)の一例を示すもので、以下この図に基づいて、マイクロ波の照射条件をより具体的に説明する。

10はキャビティと称される密閉金属製の箱体(筺体)で、ここにマイクロ波発振器(マグネトロン)(図示しない。)で発生させたマイクロ波が導波管を経由して導入される。

【0051】

このキャビティ中に反応槽等の反応容器20をセットする。反応容器は石英ガラス、硬質樹脂等のマイクロ波を透過させる材質で形成されることが好ましい。

本例では、反応容器は三ツ口フラスコであって、21は原料等供給・装入口、22は光ファイバー温度計等の温度計測手段T(温度計測器)の装入口、23はパージガス等の導出口であって、リフラックスコンデンサーCに接続されている。

【0052】

これら原料等供給口等は、図のように、キャビティ上部11に形成した、マイクロ波の波長より小さい小孔を通して、キャビティ外に導出することができる。なお、反応容器内部の空間部の雰囲気は、窒素などの不活性ガス雰囲気とすることが望ましい。

【0053】

なお、23は、パージ用のN2等ガス導入口であり、31は逆流防止トラップ、32は水トラップ、33は排気である。また、25は撹拌手段であり、マグネチックスターラー(撹拌子)等が好適に用いられる。

【0054】

マイクロ波照射には、最大出力30〜1500Wの装置を用いるが、反応系内は速やかに所望の温度に上昇するため、通常は反応中に連続して最大照射する必要がない場合が多い。所定の反応温度に達した後、一定の温度を保持できるように、温度計測手段Tはマイクロ波出力を制御できるものが望ましい。すなわち、このためには、温度計測手段Tで検出される反応容器内の温度T(θ)により、マグネトロンの出力(電力)を制御する温度制御回路を設けることが好ましい。マイクロ波照射のマグネトロン周波数としては300MHz〜300GHz程度のものであれば原理的に使用可能であるが、実際上は、2,450MHz程度のものが好ましい。

【0055】

具体的な反応操作は、例えば、以下のようにして行われる。すなわち、化学修飾剤とし

てクロロシラン化合物を使用する場合であれば、溶媒であるトルエンやキシレン中に、シリカ原体(充分乾燥したものが好ましい。) と、当該ジメチルオクチルクロロシランやオクタデシルジメチルクロロシラン(ODDS)のごときクロロシラン化合物を原料供給口21より装入し、撹拌下にマイクロ波を照射する。マイクロ波照射下に、容器内部(溶媒内部)から発熱するため、当該溶媒であるトルエン等の沸点においてコンデンサーCによりリフラックスさせながら数時間程度反応(脱HCl反応)せしめる方法を採用する。かくして、化学修飾型シリカゲルとして、例えばジメチルオクチルシラン化シリカゲルやオクタデシルジメチルシラン化シリカゲルを得ることができるのである。

【0056】

なお、上記で得られた化学修飾型シリカゲルについてさらにキャッピング剤を使用してキャッピング反応(エンドキャップ反応)を行うことが好ましい。キャッピング剤(二次シリル化剤ともいう。)は、上記シリル化(一次シリル化)工程で化学修飾せしめた化学修飾型シリカゲルにおいて、通常立体障害等の影響で残存する未反応シラノール基をキャップして(潰して)、不活性化するために使用される薬剤であって、例えば、ジメチルジクロロシラン、トリメチルクロロシラン、メチルジクロロシラン、メチルトリクロロシラン、トリメチルメトキシシラン、メチルトリメトキシシラン、さらにはヘキサメチルジシラザン等の炭素鎖数1のアルキルクロロシラン、アルキルアルコキシシラン、アルキルジシラザンがあげられる。

【0057】

当該キャッピング反応(エンドキャップ反応)も化学修飾反応に準じた条件下に行われる。すなわち、本発明においては、当該キャッピング反応もマイクロ波照射下に実施され、例えば上記ベンゼンやトルエン等の溶媒中で加熱還流下に実施されることが好ましい。

【0058】

なお、脱アルコール反応を伴うアルコキシシラン化合物の場合は、無触媒でもよいが、脱塩酸反応が生ずるクロロシラン化合物の場合は、反応を速やかに進行せしめるために触媒としてピリジン、アニリン、メチルアニリン、メチルアミン、ジメチルアミン、トリメチルアミン、エチルアミン、ジエチルアミン(DEA)、トリエチルアミン、ジイソプロピルエチルアミン等を使用することも好ましい。

【実施例】

【0059】

以下、実施例をあげて本発明を具体的に説明するが、本発明の技術的範囲がこれに限定されるものではない。なお、%とあるものは、とくに断りなき限り、質量%である。

(A)まず、化学修飾剤としてオクタデシルジメチルクロロシラン(ODDS)を使用した場合について検討した。以下の実施例1及び比較例1において、化学修飾型シリカゲルの耐アルカリ性評価は、次の方法によった。

【0060】

化学修飾型シリカゲルの耐アルカリ性評価方法(k値表示)

(1)化学修飾型シリカゲルを、4.6mmφ×150mmのステンレス製カラムに充填し、このカラムを液体クロマトグラフィー装置(LaChrom ELITE /日立製作所製)にセットする。

当該化学修飾型シリカゲル充填カラムに、アルカリ溶液(pH=10の4mmol/L四ホウ酸ナトリウム水溶液とメタノールの9/1混合溶液)を、流量1mL/min、温度50℃で連続的に通液する。

【0061】

(2)このカラムに、90分毎に、分離性能評価用のサンプル液10μLを注入し、分離ピークのk値(及び理論段数n)を測定して、この経時変化を測定することにより当該カラム、すなわち充填した化学修飾型シリカゲルの耐アルカリ性を評価した。なお、測定波長(検知波長)は254nmである。

【0062】

i)ここで使用したサンプル液は、4 m m o l/L 四ホウ酸ナトリウム水溶液(pH=10)/メタノールの9/1混合溶液50mLに、ウラシル0.75mg及びベンジルアルコール270mgを溶解したものである。

【0063】

ii)k値は次式(2)で算出した。

k値(保持率)=〔(ベンジルアルコールの溶出時間−ウラシルの溶出時間)/ウラシルの溶出時間〕 (2)

【0064】

なお、k(保持率)値は、初期値k0(時間0におけるk値)により式(1)のごとく規格化したK値(%)として表した。

【0065】

K=(k/k0)×100 (1)

【0066】

〔実施例1〕

(1)原体のシリカゲル〔M.S.GEL SIL EP-DF-5/15-120A、旭硝子エスアイテック社製(比表面積=311m2/g、平均粒径=10.9μm、平均細孔径=13.2nm)〕10gを、180℃×16時間乾燥後、33mLのトルエン(関東化学社製特級)に分散し、撹拌子を入れた三口丸底フラスコに投入した。これに反応触媒としてジエチルアミン(関東化学社製特級)を2.83g添加し、化学修飾剤としてオクタデシルジメチルクロロシラン(東京化成工業社製)を8.9g加えた。

【0067】

これを図1に示したようなマイクロ波反応装置(四国計測工業社製、簡易型マイクロ波反応装置、SMW−074型)に設置して撹拌子によりスラリー状態を形成しながらマイクロ波照射下に反応を行った。すなわち、光ファイバー温度計Tで検出される反応容器内の温度により、マイクロ波の出力を0〜650Wの範囲で連続的に変化させるように制御して溶媒であるトルエンの沸騰を維持するようにし、トルエン還流下で3時間、反応を行った。マイクロ波照射のマグネトロン周波数は2,450MHzとした。

【0068】

(2)3時間経過後、キャッピング剤としてヘキサメチルジシラザン(関東化学社製)6.12gをこの丸底フラスコに加え、出力を制御したマイクロ波を照射してさらにトルエン還流下で2時間反応を行った。

【0069】

これに酢酸(関東化学社製特級)を2.1gを徐々に加え、反応触媒を中和し、さらにトルエン還流下で2時間反応させた。

【0070】

反応後のスラリー液を濾過し、得られたケーキをトルエンで洗浄後、順に、メタノール、クエン酸/メタノール(50/50vol%)、クロロホルムにより洗浄した。

洗浄したケーキに100mLのクロロホルム(関東化学社製特級)を加えてスラリー化し、丸底フラスコに移した。

このスラリー液を撹拌しながらクロロホルムの沸点下で2時間還流させながら処理した。

【0071】

(3)処理終了後、直ちにスラリー液を濾過し、得られたケーキを、順にクロロホルム、ヘキサンにより洗浄した。これを25時間風乾させ、さらに恒温乾燥器において70℃×20時間乾燥し、化学修飾型シリカゲルを得た。

当該化学修飾型シリカゲルについて、液体クロマトグラフの充填カラムを形成し、分離性能(k値)及び理論段数(n)を経時的に評価した結果を図2〜3に示す。

【0072】

〔比較例1〕

シリカゲル原体のオクタデシルジメチルクロロシランとの反応及びヘキサメチルジシラザンによるキャッピング時の加熱方法を、外部加熱であるオイルバスによりトルエンが沸騰・還流するようにして行い、マイクロ波を照射しなかった他は、実施例1と同様の実験を行った。なお、反応は、実施例1と同じくトルエン還流下で3時間行った。分離性能(k値)及び理論段数(n)を経時的に評価した結果を図2〜3に示す。

【0073】

(結果の考察)

図2は、実施例1及び比較例1で得られた化学修飾型シリカゲルを液体クロマトグラフィー用カラム充填剤として使用した場合の、ベンジルアルコールの分離に対する規格化した保持能K(k/k0)と経過時間との関係、図3は理論段数nと経過時間の関係を示すものである。

【0074】

図より明らかなように、マイクロ波を使用して加熱した場合(実施例1)は、通常のオイルバス加熱の場合(比較例1)に比較して、保持能K及び理論段数nの経時的な低下が少ない。以上のごとく、マイクロ波照射下に化学修飾反応を行って調整された化学修飾型シリカゲルは、従来のオイルバス等の外部加熱により調整された化学修飾型シリカゲルに比べて耐アルカリ性が改善されていることが見いだされた。

【0075】

この理由は詳細には明らかではないが、おそらくマイクロ波照射により反応部位が直接加熱され、その反応がより効率的に進行するため、より完全にシラノール基が化学修飾されるためと推定される。

【0076】

(B)つぎに、化学修飾剤として3−グリシドキシプロピルトリメトキシシランを使用した場合について検討した。以下の実施例2及び比較例2において、化学修飾型シリカゲルの耐アルカリ性評価は、次の二つの方法によった。

【0077】

(i)化学修飾型シリカゲルの耐アルカリ性測定方法(シリカ溶出試験)

実施例により得られたグリシジル基導入化学修飾型シリカゲル粒子0.5gを、濃度50mM、100mM、500mMの各NaOH溶液13mL中に浸漬し、室温で3時間振盪撹拌して充分固液接触せしめた。撹拌終了後、メンブランフィルターで当該シリカゲル粒子を濾過し、濾過液中に溶出したシリカ濃度をモリブデン発色による吸光光度法で測定した。結果をμg/mLで表示する。

【0078】

(ii)化学修飾型シリカゲルの耐アルカリ性測定方法(アルカリCIP試験)

実施例により得られたグリシジル基導入化学修飾型シリカゲルに、汎用の方法でProtein Aを修飾し(Immobilized Affinity Ligand Techniques/ACADEMIC PRESS,INC.社製)、弱酸性条件で残存グリシジル基を開環させた後、4.6mmφ×10mmのステンレス製カラムに充填し、このカラムを液体クロマトグラフィー装置(LaChrom ELITE /日立製作所社製)にセットする。

【0079】

PBS緩衝液(Phosphate-buffered saline、pH7.4)を流速0.83mL/minで送液し、平衡化する。サンプル溶液(humanIgG in PBS、0.5mg/mL)をカラムに送液し、破過曲線を得る。この曲線の10%破過点の溶出容量から、充填剤の動的吸着量(Dynamic Binding Capacity:DBC)を算出する。

【0080】

このようにして、サンプル溶液の導入、PBS緩衝液(pH7.4)8.3mLによる洗浄、0.15M NaClを含む0.15Mクエン酸緩衝液(pH2.2)8.3mLによる溶出、NaOH(0.05M)16.6mLによる洗浄、PBS緩衝液による平衡化を1サイクルとした。このサイクルを繰り返した時の、DBC(の変化)を、化学修飾型シリカゲルの耐アルカリ性の評価指標とした。

【0081】

なお、DBCによる評価は、次の式(3)による相対DBC(%)として表示した。

相対DBC=(DBC/DBC0)×100 (3)

(式中、DBCは任意のサイクルにおけるDBC、DBC0はDBCの初期値である。)

【0082】

〔実施例2〕

(1)シリカゲル原体〔M.S.GEL SIL D-50-1000AW、旭硝子エスアイテック社製(比表面積=70m2/g、平均粒径=46.6μm、平均細孔径=103nm)〕10gを恒温乾燥機において、120℃×12時間乾燥し、真空下で常温まで冷却した後、80mLのトルエン(純正化学社製特級)に分散し、撹拌子を入れた三口丸底フラスコに投入した。これに化学修飾剤として3−グリシドキシプロピルトリメトキシシラン(ACROS ORGANICS社製)を8.5g、反応触媒としてジイソプロピルエチルアミン(東京化成工業社製特級)を4.0g添加した。

【0083】

これを図1に示したようなマイクロ波反応装置(四国計測工業社製、簡易型マイクロ波反応装置、SMW−074型)に設置して撹拌子によりスラリー状態を形成しながらマイクロ波照射下に反応を行った。すなわち、光ファイバー温度計Tで検出される反応容器内の温度により、マイクロ波の出力を0〜650Wの範囲で連続的に変化させるように制御して溶媒であるトルエンの沸騰を維持するようにし、トルエン還流下で4.5時間、スラリー状態で反応を行った。マイクロ波照射のマグネトロン周波数は2,450MHzとした。

【0084】

(2)次にこのスラリー液を濾過し、得られたケーキを、順にトルエン、テトラヒドロフラン、メタノールにより洗浄した。これを恒温乾燥機において70℃×20時間乾燥し、化学修飾型シリカゲルを得た。

当該得られた化学修飾型シリカゲルについて、カーボン率測定、及び耐アルカリ性試験を行った。結果を表1、図4〜5に示した。

【0085】

なお、カーボン率は以下のようにして測定した。

(カーボン率測定)

少量の試料(化学修飾型シリカゲル)を1000℃に加熱した炉で瞬間的に燃焼させ,生成した二酸化炭素の量を質量分析し(質量分析装置:パーキンエルマー社、2400II、CHN計)、カーボン量を測定する。

当該試料中に含まれるカーボンの比率(質量%)をカーボン率(%)とする。

【0086】

〔比較例2〕

反応時にマイクロ波照射を行わず、加熱方法を外部加熱であるオイルバスによりトルエンが沸騰・還流するようにして行い、マイクロ波を照射しなかった他は、実施例2と同様の実験を行った。なお、反応は、実施例2と同じくトルエン還流下で4.5時間行った。結果を表1、図4〜5に示した。

【0087】

(結果の考察)

表1は、実施例2及び比較例2で得られた化学修飾型シリカゲルのカーボン率測定を質量分析法で行った結果である。カーボン率は、シラノール基に導入(修飾)された3−グリシドキシプロピルトリメトキシシランの炭素量を示すもので、カーボン率が高いほど、より多量の化学修飾剤がシラノール基と反応結合したことを意味し、従ってより表面処理された度合いが高いといえる。この結果より、マイクロ波照射下に化学修飾反応を実施したものの方が、通常の加熱方法(外部加熱)を用いたものと比較して、修飾率がずっと向上していることが分かった。

【0088】

【表1】

【0089】

図4は、実施例2及び比較例2で得られた化学修飾型シリカゲルを、濃度50mM、100mM、500mMの各NaOH溶液の浸漬した場合のシリカ溶出試験の結果である。図から明らかなように、マイクロ波照射下にシリカゲルの化学修飾反応を行った場合(実施例2)は、従来の外部加熱による化学修飾反応(比較例2)の場合と比較して、いずれの濃度のNaOH溶液に対しても、シリカ溶出量がずっと少ないことが明らかである。このことから、マイクロ波照射下に化学修飾反応を実施することにより、耐アルカリ性が非常に向上した化学修飾型シリカゲルが得られていることがわかる。

【0090】

図5は、実施例2及び比較例2で得られた化学修飾型シリカゲルを、液体クロマトグラフィー用カラム充填剤として使用した場合の、アルカリCIP試験の結果である。図から明らかなように、マイクロ波照射下にシリカゲルの化学修飾反応を行った場合(実施例2)は、従来の外部加熱による化学修飾反応(比較例2)の場合と比較して、サイクル数に対して相対DBC(動的吸着量)の低下がずっと少ない。このように、マイクロ波照射下に調整される化学修飾型シリカゲルは、DBCによる指標により評価すると、耐アルカリ性が大幅に改善されていることが分かる。

【産業上の利用可能性】

【0091】

本発明によれば、シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造する工程を、より簡易な手段で、実施することができる。

【0092】

しかも、得られた化学修飾型シリカゲルは、それ自体耐アルカリ性に優れたものであって、これをカラムに充填して液体クロマトグラフィー用に使用した場合、当該カラムにアルカリ水溶液を含む溶離液を通液しても、従来に比較して、分離溶質の分離性能を格段に長時間維持することができる。

【図面の簡単な説明】

【0093】

【図1】本発明を実施する装置(マイクロ波反応装置)の一例を示す説明図である。

【図2】実施例及び比較例の化学修飾型シリカゲルを液体クロマトグラフィー用カラム充填剤として使用した場合の、ベンジルアルコール分離の規格化した保持能Kと経過時間との関係を示すグラフである。

【図3】実施例及び比較例の化学修飾型シリカゲルを液体クロマトグラフィー用カラム充填剤として使用した場合の、ベンジルアルコール分離に対する理論段数nと経過時間の関係を示すグラフである。

【図4】実施例及び比較例の化学修飾型シリカゲルを、各濃度のNaOH溶液の浸漬した場合のシリカ溶出試験を示すグラフである。

【図5】実施例及び比較例の化学修飾型シリカゲルを、液体クロマトグラフィー用カラム充填剤として使用した場合の、アルカリCIP試験の結果を示すグラフである。

【符号の説明】

【0094】

10 キャビティ(密閉金属製の箱体)

11 キャビティ上部

20 反応容器

21 原料等供給・装入口

22 光ファイバー温度計等の温度計測手段導入口

23 パージガス等の導出口

25 撹拌手段

30 パージ用のN2等ガス導入口

31 逆流防止トラップ

32 水トラップ

33 排気

T 温度計測手段(温度計測器)

C リフラックスコンデンサー

【特許請求の範囲】

【請求項1】

シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うことを特徴とする耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項2】

前記シリカゲルが、1〜5,000m2/gの比表面積を持つことを特徴とする請求項1に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項3】

前記化学修飾剤が、少なくとも当該シリカゲル表面のシラノール基と反応しうるシラン化合物であることを特徴とする請求項1又は2に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項4】

前記照射するマイクロ波が、マグネトロン周波数として300MHz〜300GHzの範囲であることを特徴とする請求項1〜3のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項5】

さらにエンドキャップ反応を行うことを特徴とする請求項1〜4のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項6】

当該エンドキャップ反応をマイクロ波照射下に行うことを特徴とする請求項5に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項1】

シリカゲルを化学修飾剤と反応させて化学修飾型シリカゲルを製造するに際し、当該シリカゲルと化学修飾剤との反応をマイクロ波照射下に行うことを特徴とする耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項2】

前記シリカゲルが、1〜5,000m2/gの比表面積を持つことを特徴とする請求項1に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項3】

前記化学修飾剤が、少なくとも当該シリカゲル表面のシラノール基と反応しうるシラン化合物であることを特徴とする請求項1又は2に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項4】

前記照射するマイクロ波が、マグネトロン周波数として300MHz〜300GHzの範囲であることを特徴とする請求項1〜3のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項5】

さらにエンドキャップ反応を行うことを特徴とする請求項1〜4のいずれかに記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【請求項6】

当該エンドキャップ反応をマイクロ波照射下に行うことを特徴とする請求項5に記載の耐アルカリ性化学修飾型シリカゲルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−303090(P2008−303090A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−150066(P2007−150066)

【出願日】平成19年6月6日(2007.6.6)

【出願人】(390005728)AGCエスアイテック株式会社 (16)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月6日(2007.6.6)

【出願人】(390005728)AGCエスアイテック株式会社 (16)

【Fターム(参考)】

[ Back to top ]