耐エロージョン性に優れた高圧噴射用部品及びそれを用いた燃料噴射弁

【課題】耐エロージョン性に優れた高圧噴射用部品を提供する。

【解決手段】内部を高圧流体が流れる通路を有する高圧噴射用部品において、窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、該窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたものである。

【解決手段】内部を高圧流体が流れる通路を有する高圧噴射用部品において、窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、該窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐エロージョン性に優れた高圧噴射用部品及びそれを用いた燃料噴射弁に関するものである。

【背景技術】

【0002】

コモンレール式の燃料噴射システムの概要を図19に示す。図示するように、このシステムにあっては、燃料タンク21内の燃料は、フィルタ22及びフィードポンプ23を介して高圧ポンプ24に供給され、高圧ポンプ24によって高圧(数十〜数百MPa)に昇圧された後、通路25を介してコモンレール26と呼ばれる蓄圧容器に供給される。コモンレール26内の燃料は、燃料供給通路27を介して各燃料噴射弁(インジェクタ)28に供給される。

【0003】

各燃料噴射弁28に供給された高圧の燃料は、図20に示すように、その一部が通路29を介して圧力制御室30に供給され、残りが通路31を介してニードル弁32の先端側の燃料溜り33に供給される。圧力制御室30内の燃圧は、リリーフ弁34によって保持・解放される。リリーフ弁34は、通常バネ35に押圧されてリリーフ穴36を塞ぎ、圧力制御室30内の燃圧を保持し、電磁ソレノイド37が通電されるとバネ35に抗して引き上げられてリリーフ穴36を開放し、圧力制御室30内の燃圧を解放する。また、ニードル弁32は、バネ38によって常時下方に付勢されている。

【0004】

かかる燃料噴射弁28は、電磁ソレノイド37の通電を切ると、バネ35で押し下げられるリリーフ弁34によってリリーフ穴36が塞がれ、圧力制御室30内の燃圧が保持されるため、その燃圧及びバネ38によるニードル弁32の下降力がニードル弁32の先端側(燃料溜り33)の受圧部39の燃圧によるニードル弁32の上昇力よりも大きくなり、ニードル弁32が下降する。よって、ニードル弁32の先端の円錐部40がシート部41に着座し、燃料噴射弁28の噴孔42が塞がれ、燃料の噴射は行われない。

【0005】

また、電磁ソレノイド37が通電されると、リリーフ弁34がバネ35に抗して引き上げられ、リリーフ穴36が開放されて圧力制御室30内の燃圧が解放(リリーフ)されるため、ニードル弁32の先端側(燃料溜り33)の受圧部39の燃圧によるニードル弁32の上昇力がバネ38によるニードル弁32の下降力よりも大きくなり、ニードル弁32が上昇する。よって、ニードル弁32の円錐部40がシート部41から離間し、燃料噴射弁28の噴孔42から高圧の燃料が噴射される。なお、圧力制御室30から流出した燃料は、燃料回収通路43を介して燃料タンク21に戻る(図19参照)。

【0006】

このような圧力バランス型の燃料噴射弁は、特許文献1等にも記載されている。

【0007】

【特許文献1】特開2000−320419号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、上述の燃料噴射弁28においては、噴射圧力200MPa以上で使用すると、リリーフ穴36が形成された弁座部44(図20参照)のシート面に内周側から放射状に破壊(エロージョン)が進行し、静的リーク量が増大する。放射状のエロージョンが弁座部44のシート面の外周まで達するとポンプ吐出量をリーク量と噴射量の和が上回り、燃料噴射弁28が使用不可能となる。この原因はキャビテーションである。

【0009】

流れが剥離する部分で負圧が発生することで、減圧沸騰を引き起こし気泡(燃料蒸気)が形成される。次に、気泡が下流の高圧域に入ると急激に消滅し、このときに衝撃波が発生する。この衝撃波が繰り返し発生することで金属表面に疲労破壊(エロージョン)が発生する。

【0010】

ここで、キャビテーション係数は、以下の式(1)で表され、係数が小さくなるに伴いキャビテーションが発生しやすいことを示す指標として一般に用いられている。

【0011】

【数1】

【0012】

式(1)中、Kはキャビテーション係数、P∞は一様流れにおける圧力、Pνは飽和蒸気圧、ρは密度、Vは一様流れにおける速度である。

【0013】

圧力バランス型の燃料噴射弁28の場合、燃料噴射に際しては圧力制御室30内の燃圧を低圧側へ開放する必要があり、このとき生じる圧力制御室30と低圧側との差圧によりリリーフ穴36内の流速が決定される。従って、噴射圧力の高圧化においては動圧項(式(1)の分母)の増加は不可避であり、キャビテーションが発生しやすい状態とならざるをえない。また、弁座部44のシート面の面積(オリフィスシート径)はリリーフ弁32を駆動するアクチュエータ(電磁ソレノイド37)の推力によっても制限を受けており、搭載性を考慮するとアクチュエータの大型化は難しい状況である。従って、噴射圧力を高圧化した場合でも受圧によりリリーフ弁32が受ける荷重を現状程度に抑制するために、リリーフ穴36は小型化する必要がある。この結果、リリーフ穴36内の流速は更に増加する傾向となる。

【0014】

図18に示すように、噴射圧力を低圧にする程、キャビテーション係数が増加する(キャビテーションが発生しづらくなる)。一般に、噴射圧力160MPa程度の低圧ではエロージョンは発生しない。高圧での耐久性向上のために、前記弁座部44のシート面にCrN、DLC(ダイヤモンドライクコーティング)等の硬質被膜を形成しても、噴射圧力300MPaでは約2時間程度で放射状の破壊が弁座部44のシート面の外周まで達する。

【0015】

そこで、本発明の目的は、耐エロージョン性に優れた高圧噴射用部品及び高圧噴射に好適な燃料噴射弁を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は、内部を高圧流体が流れる通路を有する高圧噴射用部品において、窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、該窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたものである。

【0017】

ここで、前記窒化ケイ素セラミックスは、焼結後の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下であっても良い。

【0018】

また、本発明は、ノズルボディに設けられた圧力制御室内の燃圧を受けて押し下げられている弁体を、前記燃圧をリリーフすることでリフトさせる燃料噴射弁であって、前記圧力制御室内の燃圧を逃がすリリーフ穴と該リリーフ穴の出口の周囲に形成されたシート面とを有する弁座部を備え、前記高圧噴射用部品が、柱体からなり、内部に軸方向に沿って前記通路が形成され、前記通路の出口の周囲にアッパー面が形成され、前記高圧噴射用部品を、前記通路が前記リリーフ穴を構成し且つ前記アッパー面が前記シート面を構成するように前記ノズルボディに装着したものである。

【0019】

ここで、前記高圧噴射用部品を、前記ノズルボディに圧入しても良い。

【発明の効果】

【0020】

本発明によれば、耐エロージョン性に優れた高圧噴射用部品及び高圧噴射に好適な燃料噴射弁を得ることができるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施形態を添付図面に基づいて詳述する。

【0022】

本実施形態に係る高圧噴射用部品は、内部を高圧流体が流れる通路を有するものにおいて、窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、この窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたものである。

【0023】

ここで、前記窒化ケイ素セラミックスは、焼結後の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下であることが好ましい。

【0024】

この窒化ケイ素セラミックスを用いることにより、耐エロージョン性、耐摩耗性に優れた高圧噴射用部品を得ることができる。

【0025】

焼結後の窒化ケイ素の粒子のアスペクト比を1.8以上、且つ、粒子体積を0.1μm3以下とするには、成形に用いる窒化ケイ素粉末は、平均粒径が1.0μm以下、さらには0.5μm以下の粒子を用いるのが好ましい。

【0026】

ここで焼結後の粒子体積は、焼結体を走査型電子顕微鏡(SEM)で観察し、撮影した画像を画像ソフトを使って窒化ケイ素の粒子を抽出し、短径と長径のサイズを求めて、粒子体積とアスペクト比を求める。

【0027】

すなわち、窒化ケイ素の粒子は、六方晶系の柱状の結晶であるため、これを円柱と見立てて、短径を直径とし、長径を高さとして、

粒子体積=(短径の2乗)÷4×π×長径

で求め、またアスペクト比は、

アスペクト比=長径/短径

で求める。

【0028】

窒化ケイ素(Si3N4)は、金属ケイ素粉末を原料とし、これを窒素雰囲気下で1450℃に長時間加熱することで、また金属ケイ素の成形体を窒素と反応させて得られた窒化ケイ素成形体を粉砕することで得られる。

【0029】

一般に、低品位のものでは、粒径が50μm前後で分布し、最大粒子サイズは100μmの粗い粒子であるが、高品位の窒化ケイ素では、純度99%以上で、0.5μm以下の粒子分布が比較的そろった超微細粉末が市販されている。

【0030】

この窒化ケイ素(Si3N4)粉末に、アルミナ、イットリアなどの焼結助剤を、窒化ケイ素粉末に対して10mass%以下を加えて造粒粉とし、これをゴム製の型に充填し、熱間等方プレス成形にて所望形状の成形体とした後、1〜10MPaの窒素雰囲気下で1750℃〜1900℃に加熱して焼結させることで窒化ケイ素セラミックスが得られる。

【0031】

ここで、焼結体の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下とすることで、四点曲げ強度980MPa以上で、耐摩耗試験後の表面粗さRzが0.5μm以下で、耐エロージョン性、耐摩耗性に優れた窒化ケイ素セラミックスとすることができる。

【0032】

本実施形態において、窒化ケイ素と焼結助剤の他に、Mo、W等を加えるようにしても良い、このMo、Wを含ませるには、成形体にMo、W水溶液を含浸させた後これを乾燥、仮焼成させることで、成形体にMo、Wを担持させ、しかる後、190〜200MPaの高圧の窒素雰囲気下で1900℃に加熱して焼結させることでMo、Wを含む窒化ケイ素セラミックスを得ることができる。

【0033】

なお、成形体を成形する際には、適宜アルコール系のバインダーを加え、これを型に入れて所定形状に成形した後、型から取り出した後、熱間等方プレスで成形体とするようにしても良い。

〔実施例〕

以下に実施例1〜10と比較例1〜3を表1と共に説明する。

【0034】

【表1】

【0035】

実施例1〜7、比較例1〜3

窒化ケイ素(Si3N4)粉末に、焼結助剤としてアルミナ(Al2O3)、イットリア(Y2O3)を92:2:6の重量割合で混合した造粒粉を作製した。

【0036】

この造粒粉をゴム型に充填し等方加圧成形によりφ80mm×L40mmの成形体を作製した。

【0037】

成形体は、大気炉にて550℃で脱脂を行った後、1〜10MPaの窒素中にて焼結を行った。焼結の温度は1750℃〜1900℃とし、保持時間は4〜8時間として実施例1〜7、比較例1〜3の10種類の試料を作製した。

【0038】

実施例8〜10

窒化ケイ素(Si3N4)粉末に焼結助剤としてアルミナ(Al2O3)、イットリア(Y2O3)を混合した造粒粉を作製した。

【0039】

この造粒粉をゴム型に充填し等方加圧成形によりφ80mm×L40mmの成形体を作製した。得られた成形体は大気炉にて550℃で脱脂を行った後、0.9MPaの窒素雰囲気中1450℃で仮焼成した。

【0040】

次に仮焼成体をヘプタモリプデン酸アンモニウム10mass%水溶液、及びメタタングステン酸アンモニウム10mass%水溶液に浸漬させ、室温で乾燥後、230℃で熱処理を行なった。さらに196MPaの窒素中にて焼結を行った。焼結の温度は1900℃とし、保持時間は4時間として実施例8〜10の3種類の試料を作製した。

【0041】

実施例1〜10、比較例1〜3の13種類の試料は、それぞれ、JIS R1601に規定された曲げ試験片とピン・オン・ディスク磨耗試験用試験片に加工した。

【0042】

試験片の強度は、JIS R1601に規定された試験方法で四点曲げ強度を測定し、試験片の摩耗測定は、図1に示すピン・オン・ディスク磨耗試験で測定した。

【0043】

図1に示すように、ピン・オン・ディスク磨耗試験は、先端SR18のFCD400製のピン11が半径20mmの円を描くように50mm角で厚さ10mmの試験片(ディスク)10を回転させた。この時のピン11に掛ける荷重は、49N、回転速度は0.5m/sとした。

【0044】

また、摺動面には2分置きに10W−30のエンジンオイルを数滴補給した。磨耗試験を100時間行い、各試料の磨耗量を測定した。

【0045】

また、各試料の粒子径の測定は、各試料の表面を走査電子顕微鏡(SEM)で観察し、画像処理ソフトを使って粒子体積とアスペクト比を算出した。尚、これらの計測は1000〜1500粒子について行いその平均値を求めた。

【0046】

この粒子体積は、(短径の2乗)÷4×π×長径で求め、アスペクト比Aは、A=長径/短径で求めた。

【0047】

図2に粒子のアスペクト比と粒子体積の関係を示す。

【0048】

図2は、実施例1〜7と比較例1〜3の焼結体のアスペクト比と粒子体積(μm3)をプロットしたもので、黒丸印は実施例、黒四角印は比較例である。

【0049】

実施例1〜7では、アスペクト比が1.8以上で、粒子体積が0.014〜0.058μm3の範囲にあるが、アスペクト比が1.8未満の比較例1〜3では、急激に粒子体積が増大する傾向となる。

【0050】

図3〜図6に、実施例1〜10で得られた窒化ケイ素セラミックス、図7に比較例1〜3で得られた窒化ケイ素セラミックスの代表的な粒子形態のセラミックス表面のSEM像(5.0kV、×10,000)を示した。またSEM像と併せてアスペクト比A、粒子体積V、四点曲げ強度STも併せて示した。

【0051】

図3〜図7において、黒く写った部分は、窒化ケイ素(Si3N4)の粒子で、白く写った部分は焼結助剤などで形成される粒界層である。

【0052】

図3〜図6に示すように、実施例1〜10の窒化ケイ素セラミックスは、短径が0.5μm以下で、長径が1μm以上の窒化ケイ素粒子が絡み合った微細構造となっていることが判る。

【0053】

これに対して、図7の比較例1〜3では、窒化ケイ素粒子の極端に大きいものを除き、平均的な窒化ケイ素粒子の短径は、1μm以上、長径は1.5μm以下のものが観察される。

【0054】

次に図8に四点曲げ強度と粒子体積の関係を示す。

【0055】

図8は、実施例1〜10と比較例1〜3の焼結体を試験片として四点曲げ強度と粒子体積をプロットしたもので、黒丸印は実施例、黒四角印は比較例である。

【0056】

図8に示すように、実施例1〜10では、粒子体積が0.014〜0.058μm3と、0.1μm3以下であり、四点曲げ強度は、980MPa以上であるのに対し、比較例1〜3は、粒子体積が0.1μm3を超え、粒子体積が2.516μm3の比較例1は738MPaと格段に四点曲げ強度が低下する。

【0057】

また、表1の実施例2と実施例3を比較すると同じ粒子体積(0.048μm3)でも焼結温度が高い方(実施例3)が曲げ強度が高く、また実施例5と実施例6とを比較すると焼結時の窒素圧が高い方(実施例6)が曲げ強度が高いことが分かる。

【0058】

図9は、図8の結果を四点曲げ強度とアスペクト比でプロットしたもので、黒丸印は実施例、黒四角印は比較例である。

【0059】

図9より、実施例1〜10ではアスペクト比が1.8以上であり、四点曲げ強度は、980MPa以上であるのに対し、比較例1、2は、アスペクト比が1.64、1.79と小さいため強度は738、803MPaと低くなる。

【0060】

また比較例3は、アスペクト比が1.79、粒子体積が0.126μm3であり、曲げ強度は、1001MPaと高いが、後述する磨耗試験後の表面粗さRzが悪い。

【0061】

図10、図11に磨耗試験後の代表的な試料表面SEM像を示した。

【0062】

図10(a)は実施例1の試料表面SEM像(×5,000)、図10(b)は、実施例5の試料表面SEM像(×1,000)、図10(c)は実施例10の試料表面SEM像(×5,000)を示し、図11(a)〜図11(c)は比較例1〜3の試料表面SEM像(×1,000)を示し、各SEM像と併せて、アスペクト比A、粒子体積V、強度ST、表面粗さRzを示した。

【0063】

実施例1、5、10とも磨耗試験後でも表面組織に変化が見られないが、比較例1〜3は、表面組織が粗くなっていることが分かる。

【0064】

図12は、実施例1〜10と比較例1〜3の磨耗試験後の表面粗さRzと粒子体積の関係を示したもので、黒丸印は実施例、黒四角印は比較例である。

【0065】

図12より、実施例1〜10は粒子体積が0.1μm3以下であり表面粗さRzは0.5μm以下であるが、比較例1〜3は、粒子体積が0.1μm3を超えるため、Rzが1μm以上となり、急激に磨耗量が増加する結果となった。

【0066】

以上の結果から、耐エロージョン性、耐摩耗性に優れ、且つ、高強度の窒化ケイ素セラミックスからなる高圧噴射用部品を得るためには、四点曲げ強度を980MPa以上とし、より好ましくは、アスペクト比が1.8以上、粒子体積が0.1μm3以下の微細構造とする必要があることがわかった。

【0067】

次に、前述の高圧噴射用部品を用いた燃料噴射弁について説明する。

【0068】

図13は本発明の一実施形態に係る燃料噴射弁の概要図であり、図14は上記燃料噴射弁の部分拡大図である。

【0069】

図13及び図14に示す燃料噴射弁28aは、前述した図19に示すコモンレール式燃料噴射システムに適用されるものであり、燃料供給通路27と燃料回収通路43とが接続されるノズルボディ45を有する。燃料供給通路27はノズルボディ45内の第一通路46及び第二通路47に接続され、燃料回収通路43はノズルボディ45の第三通路48に接続されている。ノズルボディ45は、上部ノズルボディ45aと下部ノズルボディ45bとが、筒状の連結部材49によってネジ50を介して一体化されて構成されており、その内部に形成された収容穴51内にニードル弁52を軸方向にスライド自在に収容している。

【0070】

ニードル弁52の上方には、圧力制御室53が形成されている。図14にも示すように、圧力制御室53は、ニードル弁52の頂面54と、上部ノズルボディ45a内に形成された収容穴51の側面55と、収容穴51に上方から挿入された挿入部材56の下端面部57とから区画形成される。挿入部材56の側部には、第一通路46からの燃料が流入する環状の燃料貯留部58が形成されている。挿入部材56の内部には、燃料貯留部58内の燃料を圧力制御室53に導く中間通路59と、圧力制御室53内の燃圧(燃料)を上方へリリーフするリリーフ通路60とが形成されている。

【0071】

挿入部材56の上部には、中央弁座部63が凸状に形成されている。中央弁座部63は、リリーフ通路60の出口であって、内径がリリーフ通路60の内径よりも小さいリリーフ穴(オリフィス孔)61と、そのリリーフ穴61の出口の周囲に形成されたシート面63aとを有している。中央弁座部63の周囲には、環状に形成された周辺弁座部64が、中央弁座部63と略同等の高さとなるように、挿入部材65の上部に形成されている。これら中央弁座部63及び周辺弁座部64には、円板状に形成されたリリーフ弁62が着座・離間する。

【0072】

リリーフ弁62は、通常バネ65によって下方へ押し付けられ弁座部63、64に着座してリリーフ穴61を塞いでおり、電磁ソレノイド66が通電されるとバネ65に抗して上方に引き上げられ弁座部63、64から離間してリリーフ穴61を開放する。すなわち、リリーフ弁62は電磁ソレノイド66のアーマチュアを兼ねている。バネ65及び電磁ソレノイド66は、上部ノズルボディ45aの頂部に装着される蓋部材67に夫々設けられている。蓋部材67の下面と挿入部材56の上面との間には、圧力制御室53からリリーフ通路60、リリーフ穴61を通って流出した燃料を液密に収容するリリーフ室68が形成されている。

【0073】

周辺弁座部64には、リリーフ弁62を囲繞するようにしてリング状に形成されたスペーサ69が載置されている。スペーサ69は、リリーフ弁62の厚さより厚く形成されており、弁座部63、64と蓋部材67の下面との間において、リリーフ弁62の開閉ストロークを確保する。リリーフ弁62には、その上下面を連通して通路70が形成されている。通路70は、リリーフ弁62の昇降時にリリーフ室68内の燃料をリリーフ弁62の上下に流し、リリーフ弁62の昇降抵抗を減らす。リリーフ室68内の燃料は、挿入部材56及び上部ノズルボディ45aに形成された第三通路48を介し、図19に示す燃料回収通路43に導かれ、燃料タンク21に戻る。

【0074】

上部ノズルボディ45a内には、燃料供給通路27に接続された第二通路47が形成されている。第二通路47の先端は、ニードル弁52の外周にその軸方向に沿って形成された燃料通路71に接続されている。燃料通路71は、ニードル弁52の表面に形成された溝や、ニードル弁52をその収容穴51よりも小径に形成することによって形成された隙間から構成される。ニードル弁52は、上部に燃料通路71と圧力制御室53とを仕切る大径部72を有し、中間部にバネ73によって下方に押し付けられる鍔部74を有し、下部にシート部75に着座・離脱する円錐部76を有する。下部ノズルボディ45bの下端には、上記シート部75及び噴孔77が形成されている。

【0075】

以上の構成によれば、図19に示すコモンレール26内の高圧(数十〜数百MPa)の燃料は、燃料供給通路27を介して図13に示す燃料噴射弁28aに供給され、第一通路46、燃料貯留部58及び中間通路59を介して圧力制御室53内に供給されると共に、第二通路47を介してニードル弁52の先端側に供給され、ノズルボディ45内が高圧の燃料で満たされる。

【0076】

ここで、電磁ソレノイド66が通電オフのときには、バネ65で押し下げられるリリーフ弁62によってリリーフ穴61が塞がれ、圧力制御室53内の燃圧が保持される。従って、圧力制御室53内の燃圧及びバネ73によるニードル弁52の下降力が、ニードル弁52の先端側の受圧部78の燃圧によるニードル弁52の上昇力よりも大きくなり、ニードル弁52が下降する。よって、ニードル弁52の先端の円錐部76がシート部75に着座し、噴孔77が塞がれ、燃料の噴射は行われない。

【0077】

電磁ソレノイド66が通電オンされると、リリーフ弁62がバネ65に抗して引き上げられ、リリーフ穴61が開放されて圧力制御室53内の燃圧が解放(リリーフ)される。従って、ニードル弁52の先端側の受圧部78の燃圧によるニードル弁52の上昇力が、バネ73によるニードル弁52の下降力よりも大きくなり、ニードル弁52が上昇する。よって、ニードル弁52の円錐部76がシート部75から離間し、燃料が噴孔77から高圧で噴射される。

【0078】

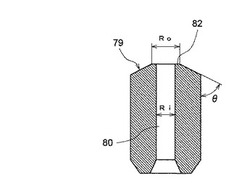

ここで、本実施形態では、前述の窒化ケイ素セラミックス(四点曲げ強度が980MPa以上)からなる高圧噴射用部品79(図15参照)を、中央弁座部63に用いている。この高圧噴射用部品79は、円柱体又は角柱体等からなり、内部に軸方向に沿って形成され高圧流体(燃料)が流れ得る通路80と、その通路80の出口の周囲に形成されたアッパー面82とを有している。高圧噴射用部品79は、通路80が上記リリーフ穴61(図14参照)を構成し、且つ、アッパー面82が上記シート面63a(図14参照)を構成するように挿入部材56に装着される。高圧噴射用部品79は、挿入部材56の上部にリリーフ通路60に連続させて形成された収容穴81に装着されている。高圧噴射用部品79(中央弁座部63)は、シール性向上のため、図15に示すようにアッパー面82と外側面との角部が面取り(例えば、面取りの角度θが64度)されて、アッパー面82の面積が小さくされている。

【0079】

高圧噴射用部品79の収容穴81への装着は、圧入(しまりばめ)であることが好ましい。なお、ロー付け又は接着等を用いて、高圧噴射用部品79を収容穴81に装着しても良いことは勿論である。

【0080】

中央弁座部63のみをセラミックス製(窒化ケイ素セラミックス製)とした理由は、オリフィス孔として用いるリリーフ穴61には精密加工が必要であるところ、焼結により成形するセラミックスは加工性に優れ、且つ圧縮応力に対して非常に強いためである。高強度の材質として超硬合金があるが、セラミックスと比較して加工性に劣る超硬合金を中央弁座部63の材質とすることは不可とした。

【0081】

また、挿入部材56は、例えば炭素鋼等からなる。この種の材質は、高圧噴射用部品79(中央弁座部63)の材料であるセラミックスよりは軟らかい。

【0082】

以上の構成からなる本実施形態の作用を述べる。

【0083】

リリーフ穴61が開放されると、圧力制御室53内の高圧(数十〜数百MPa)の燃料は、リリーフ通路60、リリーフ穴61を通って、リリーフ室68内に流入する。このとき、キャビテーションに起因して圧力制御室53の燃料出口で発生する衝撃波は、挿入部材56それ自体の材質(炭素鋼等)よりも遥かに硬質な窒化ケイ素セラミックスからなる高圧噴射用部品79に作用する。このため、キャビテーションに起因して圧力制御室53の燃料出口で発生する衝撃波が一箇所に繰り返し作用することにより長期の運転に伴って発生する、中央弁座部63のシート面63aのエロージョンが、未然に防止される。

【0084】

即ち、仮に、比較的硬質な窒化ケイ素セラミックス(四点曲げ強度が980MPa以上)からなる高圧噴射用部品79がなく、リリーフ穴61及びシート面63aが形成された中央弁座部63が挿入部材56と一体のものであったとすると、圧力制御室53の燃料出口で発生する衝撃波が、比較的軟らかい材質の挿入部材56(炭素鋼等)に直接作用するため、圧力制御室53の燃料出口で発生する衝撃波が作用した部分が破壊されてしまうのであるが、本実施形態では、圧力制御室53の燃料出口で発生する衝撃波は、挿入部材56の材質(炭素鋼等)よりも遥かに硬質な窒化ケイ素セラミックス(四点曲げ強度が980MPa以上)からなる高圧噴射用部品79に作用するため、かかるエロージョンの発生が回避されるのである。

【0085】

このように、本実施形態では、噴射圧力の高圧化に際して問題となっていた中央弁座部63のシート面63aのエロージョンの発生が回避できるので、噴射圧力を高圧化した場合(300MPa程度)であっても、リリーフ穴61とリリーフ弁62との的確なシールを確保でき、リリーフ弁62が中央弁座部63に着座したときの燃料のリークを防止できる。よって、噴射圧力を高圧化した場合(300MPa程度)であっても、ニードル弁52の昇降、即ち、噴孔77からの燃料噴射を、精度良くコントロールできる。具体的には、リリーフ弁62が中央弁座部63に着座したとき(圧力制御室53内の燃圧を保持するとき)、燃料がリークしないので、リークに起因する圧力制御室53内の燃圧の上昇の遅れを回避できる。よって、噴射圧力を高圧化した場合(300MPa程度)であっても、ニードル弁62の下降レスポンスが良好に維持され、耐久性・信頼性が向上する。

【0086】

図15に示す高圧噴射用部品79を燃料噴射弁28aに組み込み、噴射圧力300MPaで連続噴射試験を行った。

【0087】

本実施形態の窒化ケイ素セラミックスの特性を表2に示す。

【0088】

【表2】

【0089】

一方、図17に示すように、比較材1は市販されている一般的な窒化ケイ素セラミックス(四点曲げ強度約700〜800MPa)、比較材2は基材(金属)にCrN膜(窒化クロム)を被覆したもの、比較材3は基材(金属)にDLC膜(ダイヤモンドライクコーティング)を被覆したもの、比較材4は被膜を形成しなかったもの(金属)(四点曲げ強度が780MPa)である。

【0090】

図16に連続噴射試験に用いた代表的な試料表面SEM像を示した。

【0091】

図16(a)は本実施形態の試料表面SEM像(×5,000)、図10(b)は比較材1の試料表面SEM像(×5,000)を示し、各SEM像と併せて、アスペクト比A、粒子体積V、強度STを示した。

【0092】

図17に噴射圧力300MPaでの連続噴射試験の結果を示す。

【0093】

図17に示すように、本実施形態の窒化ケイ素セラミックスでは、50時間経過後も、高圧噴射用部品79のアッパー面82(中央弁座部63のシート面63a)にエロージョン等の異常は生じなかった。

【0094】

これに対して、図17に示すように、比較材2では1.5時間、比較材3では2時間、比較材4では0.3時間以内で、中央弁座部63のシート面63aに放射状のエロージョンが生じて試験続行が不可能となった。基材に被膜を被覆した比較材2及び3が短時間で試験続行不可能となったのは、中央弁座部63のシート面63aに加わる衝撃波の衝撃力により基材と被膜の弾性係数の違いで被膜に亀裂や剥離が生じたこと、加えて基材と被膜の熱膨張係数の違いによる応力の発生で被膜における亀裂や剥離の発生を助長したこと、被膜の厚さが薄いため被膜の効果が続かなかったこと、等が考えられる。

【0095】

また、比較材1では、中央弁座部63のシート面63aにエロージョンが発生する以前に、300MPaの圧力に耐えられず数分で中央弁座部63に内部から亀裂が入り、試験続行が不可能となった。前述のように、高圧噴射用部品79(中央弁座部63)は、シール性向上のため、アッパー面82と外側面との角部が面取りされて、アッパー面82の面積が小さくされている。このため、圧力制御室53の燃料出口となる高圧噴射用部品79の頂部付近は薄肉となり、高圧噴射用部品79の通路80(リリーフ穴61)に300MPaの内圧がかかったとき、以下の式(2)より高圧噴射用部品79の頂部付近の内圧は643MPaとなる。

【0096】

【数2】

【0097】

式(2)中、r1はリリーフ穴内径Ri(Φ0.38)/2、r2は燃料出口外径(Φ0.63)/2、pは内圧(300MPa)である。

【0098】

四点曲げ強度約700〜800MPaの窒化ケイ素セラミックスを材質とする比較材1では、安全率は1.08(700MPa/643MPa)〜1.24(800MPa/643MPa)である。比較材1では、リリーフ穴61の表面粗さや切り欠き等の応力集中を考えると安全率にほとんど余裕がないため、中央弁座部63に数分で試験続行不可能となる亀裂が生じたと考えられる。

【0099】

以上、本実施形態に係る燃料噴射弁28aにより噴射圧力の高圧化(300MPa程度)が可能となり、乱流混合速度の向上による迅速な希薄予混合気の形成が可能となる。同時に噴射時間の短縮も図れるため、混合気が均質化することから過薄領域が形成されづらく、未燃成分の排出も抑制することが可能となる。

【図面の簡単な説明】

【0100】

【図1】図1は、本発明の実施例と比較例において、窒化ケイ素セラミックスの試験片の摩耗を測定するピン・オン・ディスク磨耗試験方法の説明図である。

【図2】図2は、本発明の実施例と比較例において、窒化ケイ素セラミックスの焼結体の窒化ケイ素粒子のアスペクト比と粒子体積の関係を示す図である。

【図3】図3は、本発明の実施例1〜3の窒化ケイ素セラミックスの表面組織状態をSEM像で撮影した組織図である。

【図4】図4は、本発明の実施例4、5の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図5】図5は、本発明の実施例6、7の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図6】図6は、本発明の実施例8〜10の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図7】図7は、比較例1〜3の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図8】図8は、本発明の実施例と比較例において、窒化ケイ素セラミックスの四点曲げ強度と粒子体積の関係を示す図である。

【図9】図9は、本発明の実施例と比較例において、窒化ケイ素セラミックスの四点曲げ強度とアスペクト比の関係を示す図である。

【図10】図10は、本発明の実施例1、5、10の摩耗試験後の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図11】図11は、比較例1〜3の摩耗試験後の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図12】図12は、本発明の実施例8〜10と比較例1〜3の摩耗試験後の表面粗さと粒子体積の関係を示す図である。

【図13】図13は、本発明の一実施形態に係る燃料噴射弁の概要図である。

【図14】図14は、上記燃料噴射弁の部分拡大図である。

【図15】図15は、弁座部の断面図である。

【図16】図16は、本実施形態、比較材1の表面組織状態をSEMで撮影した組織図である。

【図17】図17は、噴射圧力300MPaでの連続噴射試験の結果を示す図である。

【図18】図18は、噴射圧力とキャビテーション係数の関係を示す図である。

【図19】図19は、コモンレール式の燃料噴射システムの概要図である。

【図20】図20は、従来例を示す燃料噴射弁の概要図である。

【符号の説明】

【0101】

28a 燃料噴射弁

45 ノズルボディ

52 ニードル弁(弁体)

53 圧力制御室

61 リリーフ穴

62 リリーフ弁

63 中央弁座部(弁座部)

63a シート面

79 高圧噴射用部品

80 通路

82 アッパー面

【技術分野】

【0001】

本発明は、耐エロージョン性に優れた高圧噴射用部品及びそれを用いた燃料噴射弁に関するものである。

【背景技術】

【0002】

コモンレール式の燃料噴射システムの概要を図19に示す。図示するように、このシステムにあっては、燃料タンク21内の燃料は、フィルタ22及びフィードポンプ23を介して高圧ポンプ24に供給され、高圧ポンプ24によって高圧(数十〜数百MPa)に昇圧された後、通路25を介してコモンレール26と呼ばれる蓄圧容器に供給される。コモンレール26内の燃料は、燃料供給通路27を介して各燃料噴射弁(インジェクタ)28に供給される。

【0003】

各燃料噴射弁28に供給された高圧の燃料は、図20に示すように、その一部が通路29を介して圧力制御室30に供給され、残りが通路31を介してニードル弁32の先端側の燃料溜り33に供給される。圧力制御室30内の燃圧は、リリーフ弁34によって保持・解放される。リリーフ弁34は、通常バネ35に押圧されてリリーフ穴36を塞ぎ、圧力制御室30内の燃圧を保持し、電磁ソレノイド37が通電されるとバネ35に抗して引き上げられてリリーフ穴36を開放し、圧力制御室30内の燃圧を解放する。また、ニードル弁32は、バネ38によって常時下方に付勢されている。

【0004】

かかる燃料噴射弁28は、電磁ソレノイド37の通電を切ると、バネ35で押し下げられるリリーフ弁34によってリリーフ穴36が塞がれ、圧力制御室30内の燃圧が保持されるため、その燃圧及びバネ38によるニードル弁32の下降力がニードル弁32の先端側(燃料溜り33)の受圧部39の燃圧によるニードル弁32の上昇力よりも大きくなり、ニードル弁32が下降する。よって、ニードル弁32の先端の円錐部40がシート部41に着座し、燃料噴射弁28の噴孔42が塞がれ、燃料の噴射は行われない。

【0005】

また、電磁ソレノイド37が通電されると、リリーフ弁34がバネ35に抗して引き上げられ、リリーフ穴36が開放されて圧力制御室30内の燃圧が解放(リリーフ)されるため、ニードル弁32の先端側(燃料溜り33)の受圧部39の燃圧によるニードル弁32の上昇力がバネ38によるニードル弁32の下降力よりも大きくなり、ニードル弁32が上昇する。よって、ニードル弁32の円錐部40がシート部41から離間し、燃料噴射弁28の噴孔42から高圧の燃料が噴射される。なお、圧力制御室30から流出した燃料は、燃料回収通路43を介して燃料タンク21に戻る(図19参照)。

【0006】

このような圧力バランス型の燃料噴射弁は、特許文献1等にも記載されている。

【0007】

【特許文献1】特開2000−320419号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところで、上述の燃料噴射弁28においては、噴射圧力200MPa以上で使用すると、リリーフ穴36が形成された弁座部44(図20参照)のシート面に内周側から放射状に破壊(エロージョン)が進行し、静的リーク量が増大する。放射状のエロージョンが弁座部44のシート面の外周まで達するとポンプ吐出量をリーク量と噴射量の和が上回り、燃料噴射弁28が使用不可能となる。この原因はキャビテーションである。

【0009】

流れが剥離する部分で負圧が発生することで、減圧沸騰を引き起こし気泡(燃料蒸気)が形成される。次に、気泡が下流の高圧域に入ると急激に消滅し、このときに衝撃波が発生する。この衝撃波が繰り返し発生することで金属表面に疲労破壊(エロージョン)が発生する。

【0010】

ここで、キャビテーション係数は、以下の式(1)で表され、係数が小さくなるに伴いキャビテーションが発生しやすいことを示す指標として一般に用いられている。

【0011】

【数1】

【0012】

式(1)中、Kはキャビテーション係数、P∞は一様流れにおける圧力、Pνは飽和蒸気圧、ρは密度、Vは一様流れにおける速度である。

【0013】

圧力バランス型の燃料噴射弁28の場合、燃料噴射に際しては圧力制御室30内の燃圧を低圧側へ開放する必要があり、このとき生じる圧力制御室30と低圧側との差圧によりリリーフ穴36内の流速が決定される。従って、噴射圧力の高圧化においては動圧項(式(1)の分母)の増加は不可避であり、キャビテーションが発生しやすい状態とならざるをえない。また、弁座部44のシート面の面積(オリフィスシート径)はリリーフ弁32を駆動するアクチュエータ(電磁ソレノイド37)の推力によっても制限を受けており、搭載性を考慮するとアクチュエータの大型化は難しい状況である。従って、噴射圧力を高圧化した場合でも受圧によりリリーフ弁32が受ける荷重を現状程度に抑制するために、リリーフ穴36は小型化する必要がある。この結果、リリーフ穴36内の流速は更に増加する傾向となる。

【0014】

図18に示すように、噴射圧力を低圧にする程、キャビテーション係数が増加する(キャビテーションが発生しづらくなる)。一般に、噴射圧力160MPa程度の低圧ではエロージョンは発生しない。高圧での耐久性向上のために、前記弁座部44のシート面にCrN、DLC(ダイヤモンドライクコーティング)等の硬質被膜を形成しても、噴射圧力300MPaでは約2時間程度で放射状の破壊が弁座部44のシート面の外周まで達する。

【0015】

そこで、本発明の目的は、耐エロージョン性に優れた高圧噴射用部品及び高圧噴射に好適な燃料噴射弁を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は、内部を高圧流体が流れる通路を有する高圧噴射用部品において、窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、該窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたものである。

【0017】

ここで、前記窒化ケイ素セラミックスは、焼結後の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下であっても良い。

【0018】

また、本発明は、ノズルボディに設けられた圧力制御室内の燃圧を受けて押し下げられている弁体を、前記燃圧をリリーフすることでリフトさせる燃料噴射弁であって、前記圧力制御室内の燃圧を逃がすリリーフ穴と該リリーフ穴の出口の周囲に形成されたシート面とを有する弁座部を備え、前記高圧噴射用部品が、柱体からなり、内部に軸方向に沿って前記通路が形成され、前記通路の出口の周囲にアッパー面が形成され、前記高圧噴射用部品を、前記通路が前記リリーフ穴を構成し且つ前記アッパー面が前記シート面を構成するように前記ノズルボディに装着したものである。

【0019】

ここで、前記高圧噴射用部品を、前記ノズルボディに圧入しても良い。

【発明の効果】

【0020】

本発明によれば、耐エロージョン性に優れた高圧噴射用部品及び高圧噴射に好適な燃料噴射弁を得ることができるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施形態を添付図面に基づいて詳述する。

【0022】

本実施形態に係る高圧噴射用部品は、内部を高圧流体が流れる通路を有するものにおいて、窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、この窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたものである。

【0023】

ここで、前記窒化ケイ素セラミックスは、焼結後の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下であることが好ましい。

【0024】

この窒化ケイ素セラミックスを用いることにより、耐エロージョン性、耐摩耗性に優れた高圧噴射用部品を得ることができる。

【0025】

焼結後の窒化ケイ素の粒子のアスペクト比を1.8以上、且つ、粒子体積を0.1μm3以下とするには、成形に用いる窒化ケイ素粉末は、平均粒径が1.0μm以下、さらには0.5μm以下の粒子を用いるのが好ましい。

【0026】

ここで焼結後の粒子体積は、焼結体を走査型電子顕微鏡(SEM)で観察し、撮影した画像を画像ソフトを使って窒化ケイ素の粒子を抽出し、短径と長径のサイズを求めて、粒子体積とアスペクト比を求める。

【0027】

すなわち、窒化ケイ素の粒子は、六方晶系の柱状の結晶であるため、これを円柱と見立てて、短径を直径とし、長径を高さとして、

粒子体積=(短径の2乗)÷4×π×長径

で求め、またアスペクト比は、

アスペクト比=長径/短径

で求める。

【0028】

窒化ケイ素(Si3N4)は、金属ケイ素粉末を原料とし、これを窒素雰囲気下で1450℃に長時間加熱することで、また金属ケイ素の成形体を窒素と反応させて得られた窒化ケイ素成形体を粉砕することで得られる。

【0029】

一般に、低品位のものでは、粒径が50μm前後で分布し、最大粒子サイズは100μmの粗い粒子であるが、高品位の窒化ケイ素では、純度99%以上で、0.5μm以下の粒子分布が比較的そろった超微細粉末が市販されている。

【0030】

この窒化ケイ素(Si3N4)粉末に、アルミナ、イットリアなどの焼結助剤を、窒化ケイ素粉末に対して10mass%以下を加えて造粒粉とし、これをゴム製の型に充填し、熱間等方プレス成形にて所望形状の成形体とした後、1〜10MPaの窒素雰囲気下で1750℃〜1900℃に加熱して焼結させることで窒化ケイ素セラミックスが得られる。

【0031】

ここで、焼結体の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下とすることで、四点曲げ強度980MPa以上で、耐摩耗試験後の表面粗さRzが0.5μm以下で、耐エロージョン性、耐摩耗性に優れた窒化ケイ素セラミックスとすることができる。

【0032】

本実施形態において、窒化ケイ素と焼結助剤の他に、Mo、W等を加えるようにしても良い、このMo、Wを含ませるには、成形体にMo、W水溶液を含浸させた後これを乾燥、仮焼成させることで、成形体にMo、Wを担持させ、しかる後、190〜200MPaの高圧の窒素雰囲気下で1900℃に加熱して焼結させることでMo、Wを含む窒化ケイ素セラミックスを得ることができる。

【0033】

なお、成形体を成形する際には、適宜アルコール系のバインダーを加え、これを型に入れて所定形状に成形した後、型から取り出した後、熱間等方プレスで成形体とするようにしても良い。

〔実施例〕

以下に実施例1〜10と比較例1〜3を表1と共に説明する。

【0034】

【表1】

【0035】

実施例1〜7、比較例1〜3

窒化ケイ素(Si3N4)粉末に、焼結助剤としてアルミナ(Al2O3)、イットリア(Y2O3)を92:2:6の重量割合で混合した造粒粉を作製した。

【0036】

この造粒粉をゴム型に充填し等方加圧成形によりφ80mm×L40mmの成形体を作製した。

【0037】

成形体は、大気炉にて550℃で脱脂を行った後、1〜10MPaの窒素中にて焼結を行った。焼結の温度は1750℃〜1900℃とし、保持時間は4〜8時間として実施例1〜7、比較例1〜3の10種類の試料を作製した。

【0038】

実施例8〜10

窒化ケイ素(Si3N4)粉末に焼結助剤としてアルミナ(Al2O3)、イットリア(Y2O3)を混合した造粒粉を作製した。

【0039】

この造粒粉をゴム型に充填し等方加圧成形によりφ80mm×L40mmの成形体を作製した。得られた成形体は大気炉にて550℃で脱脂を行った後、0.9MPaの窒素雰囲気中1450℃で仮焼成した。

【0040】

次に仮焼成体をヘプタモリプデン酸アンモニウム10mass%水溶液、及びメタタングステン酸アンモニウム10mass%水溶液に浸漬させ、室温で乾燥後、230℃で熱処理を行なった。さらに196MPaの窒素中にて焼結を行った。焼結の温度は1900℃とし、保持時間は4時間として実施例8〜10の3種類の試料を作製した。

【0041】

実施例1〜10、比較例1〜3の13種類の試料は、それぞれ、JIS R1601に規定された曲げ試験片とピン・オン・ディスク磨耗試験用試験片に加工した。

【0042】

試験片の強度は、JIS R1601に規定された試験方法で四点曲げ強度を測定し、試験片の摩耗測定は、図1に示すピン・オン・ディスク磨耗試験で測定した。

【0043】

図1に示すように、ピン・オン・ディスク磨耗試験は、先端SR18のFCD400製のピン11が半径20mmの円を描くように50mm角で厚さ10mmの試験片(ディスク)10を回転させた。この時のピン11に掛ける荷重は、49N、回転速度は0.5m/sとした。

【0044】

また、摺動面には2分置きに10W−30のエンジンオイルを数滴補給した。磨耗試験を100時間行い、各試料の磨耗量を測定した。

【0045】

また、各試料の粒子径の測定は、各試料の表面を走査電子顕微鏡(SEM)で観察し、画像処理ソフトを使って粒子体積とアスペクト比を算出した。尚、これらの計測は1000〜1500粒子について行いその平均値を求めた。

【0046】

この粒子体積は、(短径の2乗)÷4×π×長径で求め、アスペクト比Aは、A=長径/短径で求めた。

【0047】

図2に粒子のアスペクト比と粒子体積の関係を示す。

【0048】

図2は、実施例1〜7と比較例1〜3の焼結体のアスペクト比と粒子体積(μm3)をプロットしたもので、黒丸印は実施例、黒四角印は比較例である。

【0049】

実施例1〜7では、アスペクト比が1.8以上で、粒子体積が0.014〜0.058μm3の範囲にあるが、アスペクト比が1.8未満の比較例1〜3では、急激に粒子体積が増大する傾向となる。

【0050】

図3〜図6に、実施例1〜10で得られた窒化ケイ素セラミックス、図7に比較例1〜3で得られた窒化ケイ素セラミックスの代表的な粒子形態のセラミックス表面のSEM像(5.0kV、×10,000)を示した。またSEM像と併せてアスペクト比A、粒子体積V、四点曲げ強度STも併せて示した。

【0051】

図3〜図7において、黒く写った部分は、窒化ケイ素(Si3N4)の粒子で、白く写った部分は焼結助剤などで形成される粒界層である。

【0052】

図3〜図6に示すように、実施例1〜10の窒化ケイ素セラミックスは、短径が0.5μm以下で、長径が1μm以上の窒化ケイ素粒子が絡み合った微細構造となっていることが判る。

【0053】

これに対して、図7の比較例1〜3では、窒化ケイ素粒子の極端に大きいものを除き、平均的な窒化ケイ素粒子の短径は、1μm以上、長径は1.5μm以下のものが観察される。

【0054】

次に図8に四点曲げ強度と粒子体積の関係を示す。

【0055】

図8は、実施例1〜10と比較例1〜3の焼結体を試験片として四点曲げ強度と粒子体積をプロットしたもので、黒丸印は実施例、黒四角印は比較例である。

【0056】

図8に示すように、実施例1〜10では、粒子体積が0.014〜0.058μm3と、0.1μm3以下であり、四点曲げ強度は、980MPa以上であるのに対し、比較例1〜3は、粒子体積が0.1μm3を超え、粒子体積が2.516μm3の比較例1は738MPaと格段に四点曲げ強度が低下する。

【0057】

また、表1の実施例2と実施例3を比較すると同じ粒子体積(0.048μm3)でも焼結温度が高い方(実施例3)が曲げ強度が高く、また実施例5と実施例6とを比較すると焼結時の窒素圧が高い方(実施例6)が曲げ強度が高いことが分かる。

【0058】

図9は、図8の結果を四点曲げ強度とアスペクト比でプロットしたもので、黒丸印は実施例、黒四角印は比較例である。

【0059】

図9より、実施例1〜10ではアスペクト比が1.8以上であり、四点曲げ強度は、980MPa以上であるのに対し、比較例1、2は、アスペクト比が1.64、1.79と小さいため強度は738、803MPaと低くなる。

【0060】

また比較例3は、アスペクト比が1.79、粒子体積が0.126μm3であり、曲げ強度は、1001MPaと高いが、後述する磨耗試験後の表面粗さRzが悪い。

【0061】

図10、図11に磨耗試験後の代表的な試料表面SEM像を示した。

【0062】

図10(a)は実施例1の試料表面SEM像(×5,000)、図10(b)は、実施例5の試料表面SEM像(×1,000)、図10(c)は実施例10の試料表面SEM像(×5,000)を示し、図11(a)〜図11(c)は比較例1〜3の試料表面SEM像(×1,000)を示し、各SEM像と併せて、アスペクト比A、粒子体積V、強度ST、表面粗さRzを示した。

【0063】

実施例1、5、10とも磨耗試験後でも表面組織に変化が見られないが、比較例1〜3は、表面組織が粗くなっていることが分かる。

【0064】

図12は、実施例1〜10と比較例1〜3の磨耗試験後の表面粗さRzと粒子体積の関係を示したもので、黒丸印は実施例、黒四角印は比較例である。

【0065】

図12より、実施例1〜10は粒子体積が0.1μm3以下であり表面粗さRzは0.5μm以下であるが、比較例1〜3は、粒子体積が0.1μm3を超えるため、Rzが1μm以上となり、急激に磨耗量が増加する結果となった。

【0066】

以上の結果から、耐エロージョン性、耐摩耗性に優れ、且つ、高強度の窒化ケイ素セラミックスからなる高圧噴射用部品を得るためには、四点曲げ強度を980MPa以上とし、より好ましくは、アスペクト比が1.8以上、粒子体積が0.1μm3以下の微細構造とする必要があることがわかった。

【0067】

次に、前述の高圧噴射用部品を用いた燃料噴射弁について説明する。

【0068】

図13は本発明の一実施形態に係る燃料噴射弁の概要図であり、図14は上記燃料噴射弁の部分拡大図である。

【0069】

図13及び図14に示す燃料噴射弁28aは、前述した図19に示すコモンレール式燃料噴射システムに適用されるものであり、燃料供給通路27と燃料回収通路43とが接続されるノズルボディ45を有する。燃料供給通路27はノズルボディ45内の第一通路46及び第二通路47に接続され、燃料回収通路43はノズルボディ45の第三通路48に接続されている。ノズルボディ45は、上部ノズルボディ45aと下部ノズルボディ45bとが、筒状の連結部材49によってネジ50を介して一体化されて構成されており、その内部に形成された収容穴51内にニードル弁52を軸方向にスライド自在に収容している。

【0070】

ニードル弁52の上方には、圧力制御室53が形成されている。図14にも示すように、圧力制御室53は、ニードル弁52の頂面54と、上部ノズルボディ45a内に形成された収容穴51の側面55と、収容穴51に上方から挿入された挿入部材56の下端面部57とから区画形成される。挿入部材56の側部には、第一通路46からの燃料が流入する環状の燃料貯留部58が形成されている。挿入部材56の内部には、燃料貯留部58内の燃料を圧力制御室53に導く中間通路59と、圧力制御室53内の燃圧(燃料)を上方へリリーフするリリーフ通路60とが形成されている。

【0071】

挿入部材56の上部には、中央弁座部63が凸状に形成されている。中央弁座部63は、リリーフ通路60の出口であって、内径がリリーフ通路60の内径よりも小さいリリーフ穴(オリフィス孔)61と、そのリリーフ穴61の出口の周囲に形成されたシート面63aとを有している。中央弁座部63の周囲には、環状に形成された周辺弁座部64が、中央弁座部63と略同等の高さとなるように、挿入部材65の上部に形成されている。これら中央弁座部63及び周辺弁座部64には、円板状に形成されたリリーフ弁62が着座・離間する。

【0072】

リリーフ弁62は、通常バネ65によって下方へ押し付けられ弁座部63、64に着座してリリーフ穴61を塞いでおり、電磁ソレノイド66が通電されるとバネ65に抗して上方に引き上げられ弁座部63、64から離間してリリーフ穴61を開放する。すなわち、リリーフ弁62は電磁ソレノイド66のアーマチュアを兼ねている。バネ65及び電磁ソレノイド66は、上部ノズルボディ45aの頂部に装着される蓋部材67に夫々設けられている。蓋部材67の下面と挿入部材56の上面との間には、圧力制御室53からリリーフ通路60、リリーフ穴61を通って流出した燃料を液密に収容するリリーフ室68が形成されている。

【0073】

周辺弁座部64には、リリーフ弁62を囲繞するようにしてリング状に形成されたスペーサ69が載置されている。スペーサ69は、リリーフ弁62の厚さより厚く形成されており、弁座部63、64と蓋部材67の下面との間において、リリーフ弁62の開閉ストロークを確保する。リリーフ弁62には、その上下面を連通して通路70が形成されている。通路70は、リリーフ弁62の昇降時にリリーフ室68内の燃料をリリーフ弁62の上下に流し、リリーフ弁62の昇降抵抗を減らす。リリーフ室68内の燃料は、挿入部材56及び上部ノズルボディ45aに形成された第三通路48を介し、図19に示す燃料回収通路43に導かれ、燃料タンク21に戻る。

【0074】

上部ノズルボディ45a内には、燃料供給通路27に接続された第二通路47が形成されている。第二通路47の先端は、ニードル弁52の外周にその軸方向に沿って形成された燃料通路71に接続されている。燃料通路71は、ニードル弁52の表面に形成された溝や、ニードル弁52をその収容穴51よりも小径に形成することによって形成された隙間から構成される。ニードル弁52は、上部に燃料通路71と圧力制御室53とを仕切る大径部72を有し、中間部にバネ73によって下方に押し付けられる鍔部74を有し、下部にシート部75に着座・離脱する円錐部76を有する。下部ノズルボディ45bの下端には、上記シート部75及び噴孔77が形成されている。

【0075】

以上の構成によれば、図19に示すコモンレール26内の高圧(数十〜数百MPa)の燃料は、燃料供給通路27を介して図13に示す燃料噴射弁28aに供給され、第一通路46、燃料貯留部58及び中間通路59を介して圧力制御室53内に供給されると共に、第二通路47を介してニードル弁52の先端側に供給され、ノズルボディ45内が高圧の燃料で満たされる。

【0076】

ここで、電磁ソレノイド66が通電オフのときには、バネ65で押し下げられるリリーフ弁62によってリリーフ穴61が塞がれ、圧力制御室53内の燃圧が保持される。従って、圧力制御室53内の燃圧及びバネ73によるニードル弁52の下降力が、ニードル弁52の先端側の受圧部78の燃圧によるニードル弁52の上昇力よりも大きくなり、ニードル弁52が下降する。よって、ニードル弁52の先端の円錐部76がシート部75に着座し、噴孔77が塞がれ、燃料の噴射は行われない。

【0077】

電磁ソレノイド66が通電オンされると、リリーフ弁62がバネ65に抗して引き上げられ、リリーフ穴61が開放されて圧力制御室53内の燃圧が解放(リリーフ)される。従って、ニードル弁52の先端側の受圧部78の燃圧によるニードル弁52の上昇力が、バネ73によるニードル弁52の下降力よりも大きくなり、ニードル弁52が上昇する。よって、ニードル弁52の円錐部76がシート部75から離間し、燃料が噴孔77から高圧で噴射される。

【0078】

ここで、本実施形態では、前述の窒化ケイ素セラミックス(四点曲げ強度が980MPa以上)からなる高圧噴射用部品79(図15参照)を、中央弁座部63に用いている。この高圧噴射用部品79は、円柱体又は角柱体等からなり、内部に軸方向に沿って形成され高圧流体(燃料)が流れ得る通路80と、その通路80の出口の周囲に形成されたアッパー面82とを有している。高圧噴射用部品79は、通路80が上記リリーフ穴61(図14参照)を構成し、且つ、アッパー面82が上記シート面63a(図14参照)を構成するように挿入部材56に装着される。高圧噴射用部品79は、挿入部材56の上部にリリーフ通路60に連続させて形成された収容穴81に装着されている。高圧噴射用部品79(中央弁座部63)は、シール性向上のため、図15に示すようにアッパー面82と外側面との角部が面取り(例えば、面取りの角度θが64度)されて、アッパー面82の面積が小さくされている。

【0079】

高圧噴射用部品79の収容穴81への装着は、圧入(しまりばめ)であることが好ましい。なお、ロー付け又は接着等を用いて、高圧噴射用部品79を収容穴81に装着しても良いことは勿論である。

【0080】

中央弁座部63のみをセラミックス製(窒化ケイ素セラミックス製)とした理由は、オリフィス孔として用いるリリーフ穴61には精密加工が必要であるところ、焼結により成形するセラミックスは加工性に優れ、且つ圧縮応力に対して非常に強いためである。高強度の材質として超硬合金があるが、セラミックスと比較して加工性に劣る超硬合金を中央弁座部63の材質とすることは不可とした。

【0081】

また、挿入部材56は、例えば炭素鋼等からなる。この種の材質は、高圧噴射用部品79(中央弁座部63)の材料であるセラミックスよりは軟らかい。

【0082】

以上の構成からなる本実施形態の作用を述べる。

【0083】

リリーフ穴61が開放されると、圧力制御室53内の高圧(数十〜数百MPa)の燃料は、リリーフ通路60、リリーフ穴61を通って、リリーフ室68内に流入する。このとき、キャビテーションに起因して圧力制御室53の燃料出口で発生する衝撃波は、挿入部材56それ自体の材質(炭素鋼等)よりも遥かに硬質な窒化ケイ素セラミックスからなる高圧噴射用部品79に作用する。このため、キャビテーションに起因して圧力制御室53の燃料出口で発生する衝撃波が一箇所に繰り返し作用することにより長期の運転に伴って発生する、中央弁座部63のシート面63aのエロージョンが、未然に防止される。

【0084】

即ち、仮に、比較的硬質な窒化ケイ素セラミックス(四点曲げ強度が980MPa以上)からなる高圧噴射用部品79がなく、リリーフ穴61及びシート面63aが形成された中央弁座部63が挿入部材56と一体のものであったとすると、圧力制御室53の燃料出口で発生する衝撃波が、比較的軟らかい材質の挿入部材56(炭素鋼等)に直接作用するため、圧力制御室53の燃料出口で発生する衝撃波が作用した部分が破壊されてしまうのであるが、本実施形態では、圧力制御室53の燃料出口で発生する衝撃波は、挿入部材56の材質(炭素鋼等)よりも遥かに硬質な窒化ケイ素セラミックス(四点曲げ強度が980MPa以上)からなる高圧噴射用部品79に作用するため、かかるエロージョンの発生が回避されるのである。

【0085】

このように、本実施形態では、噴射圧力の高圧化に際して問題となっていた中央弁座部63のシート面63aのエロージョンの発生が回避できるので、噴射圧力を高圧化した場合(300MPa程度)であっても、リリーフ穴61とリリーフ弁62との的確なシールを確保でき、リリーフ弁62が中央弁座部63に着座したときの燃料のリークを防止できる。よって、噴射圧力を高圧化した場合(300MPa程度)であっても、ニードル弁52の昇降、即ち、噴孔77からの燃料噴射を、精度良くコントロールできる。具体的には、リリーフ弁62が中央弁座部63に着座したとき(圧力制御室53内の燃圧を保持するとき)、燃料がリークしないので、リークに起因する圧力制御室53内の燃圧の上昇の遅れを回避できる。よって、噴射圧力を高圧化した場合(300MPa程度)であっても、ニードル弁62の下降レスポンスが良好に維持され、耐久性・信頼性が向上する。

【0086】

図15に示す高圧噴射用部品79を燃料噴射弁28aに組み込み、噴射圧力300MPaで連続噴射試験を行った。

【0087】

本実施形態の窒化ケイ素セラミックスの特性を表2に示す。

【0088】

【表2】

【0089】

一方、図17に示すように、比較材1は市販されている一般的な窒化ケイ素セラミックス(四点曲げ強度約700〜800MPa)、比較材2は基材(金属)にCrN膜(窒化クロム)を被覆したもの、比較材3は基材(金属)にDLC膜(ダイヤモンドライクコーティング)を被覆したもの、比較材4は被膜を形成しなかったもの(金属)(四点曲げ強度が780MPa)である。

【0090】

図16に連続噴射試験に用いた代表的な試料表面SEM像を示した。

【0091】

図16(a)は本実施形態の試料表面SEM像(×5,000)、図10(b)は比較材1の試料表面SEM像(×5,000)を示し、各SEM像と併せて、アスペクト比A、粒子体積V、強度STを示した。

【0092】

図17に噴射圧力300MPaでの連続噴射試験の結果を示す。

【0093】

図17に示すように、本実施形態の窒化ケイ素セラミックスでは、50時間経過後も、高圧噴射用部品79のアッパー面82(中央弁座部63のシート面63a)にエロージョン等の異常は生じなかった。

【0094】

これに対して、図17に示すように、比較材2では1.5時間、比較材3では2時間、比較材4では0.3時間以内で、中央弁座部63のシート面63aに放射状のエロージョンが生じて試験続行が不可能となった。基材に被膜を被覆した比較材2及び3が短時間で試験続行不可能となったのは、中央弁座部63のシート面63aに加わる衝撃波の衝撃力により基材と被膜の弾性係数の違いで被膜に亀裂や剥離が生じたこと、加えて基材と被膜の熱膨張係数の違いによる応力の発生で被膜における亀裂や剥離の発生を助長したこと、被膜の厚さが薄いため被膜の効果が続かなかったこと、等が考えられる。

【0095】

また、比較材1では、中央弁座部63のシート面63aにエロージョンが発生する以前に、300MPaの圧力に耐えられず数分で中央弁座部63に内部から亀裂が入り、試験続行が不可能となった。前述のように、高圧噴射用部品79(中央弁座部63)は、シール性向上のため、アッパー面82と外側面との角部が面取りされて、アッパー面82の面積が小さくされている。このため、圧力制御室53の燃料出口となる高圧噴射用部品79の頂部付近は薄肉となり、高圧噴射用部品79の通路80(リリーフ穴61)に300MPaの内圧がかかったとき、以下の式(2)より高圧噴射用部品79の頂部付近の内圧は643MPaとなる。

【0096】

【数2】

【0097】

式(2)中、r1はリリーフ穴内径Ri(Φ0.38)/2、r2は燃料出口外径(Φ0.63)/2、pは内圧(300MPa)である。

【0098】

四点曲げ強度約700〜800MPaの窒化ケイ素セラミックスを材質とする比較材1では、安全率は1.08(700MPa/643MPa)〜1.24(800MPa/643MPa)である。比較材1では、リリーフ穴61の表面粗さや切り欠き等の応力集中を考えると安全率にほとんど余裕がないため、中央弁座部63に数分で試験続行不可能となる亀裂が生じたと考えられる。

【0099】

以上、本実施形態に係る燃料噴射弁28aにより噴射圧力の高圧化(300MPa程度)が可能となり、乱流混合速度の向上による迅速な希薄予混合気の形成が可能となる。同時に噴射時間の短縮も図れるため、混合気が均質化することから過薄領域が形成されづらく、未燃成分の排出も抑制することが可能となる。

【図面の簡単な説明】

【0100】

【図1】図1は、本発明の実施例と比較例において、窒化ケイ素セラミックスの試験片の摩耗を測定するピン・オン・ディスク磨耗試験方法の説明図である。

【図2】図2は、本発明の実施例と比較例において、窒化ケイ素セラミックスの焼結体の窒化ケイ素粒子のアスペクト比と粒子体積の関係を示す図である。

【図3】図3は、本発明の実施例1〜3の窒化ケイ素セラミックスの表面組織状態をSEM像で撮影した組織図である。

【図4】図4は、本発明の実施例4、5の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図5】図5は、本発明の実施例6、7の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図6】図6は、本発明の実施例8〜10の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図7】図7は、比較例1〜3の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図8】図8は、本発明の実施例と比較例において、窒化ケイ素セラミックスの四点曲げ強度と粒子体積の関係を示す図である。

【図9】図9は、本発明の実施例と比較例において、窒化ケイ素セラミックスの四点曲げ強度とアスペクト比の関係を示す図である。

【図10】図10は、本発明の実施例1、5、10の摩耗試験後の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図11】図11は、比較例1〜3の摩耗試験後の窒化ケイ素セラミックスの表面組織状態をSEMで撮影した組織図である。

【図12】図12は、本発明の実施例8〜10と比較例1〜3の摩耗試験後の表面粗さと粒子体積の関係を示す図である。

【図13】図13は、本発明の一実施形態に係る燃料噴射弁の概要図である。

【図14】図14は、上記燃料噴射弁の部分拡大図である。

【図15】図15は、弁座部の断面図である。

【図16】図16は、本実施形態、比較材1の表面組織状態をSEMで撮影した組織図である。

【図17】図17は、噴射圧力300MPaでの連続噴射試験の結果を示す図である。

【図18】図18は、噴射圧力とキャビテーション係数の関係を示す図である。

【図19】図19は、コモンレール式の燃料噴射システムの概要図である。

【図20】図20は、従来例を示す燃料噴射弁の概要図である。

【符号の説明】

【0101】

28a 燃料噴射弁

45 ノズルボディ

52 ニードル弁(弁体)

53 圧力制御室

61 リリーフ穴

62 リリーフ弁

63 中央弁座部(弁座部)

63a シート面

79 高圧噴射用部品

80 通路

82 アッパー面

【特許請求の範囲】

【請求項1】

内部を高圧流体が流れる通路を有する高圧噴射用部品において、

窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、

該窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたことを特徴とする耐エロージョン性に優れた高圧噴射用部品。

【請求項2】

前記窒化ケイ素セラミックスは、焼結後の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下である請求項1に記載の耐エロージョン性に優れた高圧噴射用部品。

【請求項3】

ノズルボディに設けられた圧力制御室内の燃圧を受けて押し下げられている弁体を、前記燃圧をリリーフすることでリフトさせる燃料噴射弁であって、

前記圧力制御室内の燃圧を逃がすリリーフ穴と該リリーフ穴の出口の周囲に形成されたシート面とを有する弁座部を備え、

請求項1又は2に記載の高圧噴射用部品が、柱体からなり、内部に軸方向に沿って前記通路が形成され、前記通路の出口の周囲にアッパー面が形成され、

前記高圧噴射用部品を、前記通路が前記リリーフ穴を構成し且つ前記アッパー面が前記シート面を構成するように前記ノズルボディに装着したことを特徴とする燃料噴射弁。

【請求項4】

前記高圧噴射用部品を、前記ノズルボディに圧入する請求項3に記載の燃料噴射弁。

【請求項1】

内部を高圧流体が流れる通路を有する高圧噴射用部品において、

窒化ケイ素の粒子に焼結助剤を加えて成形体とし、その成形体を焼結して得られる窒化ケイ素セラミックスからなり、

該窒化ケイ素セラミックスの四点曲げ強度を、980MPa以上としたことを特徴とする耐エロージョン性に優れた高圧噴射用部品。

【請求項2】

前記窒化ケイ素セラミックスは、焼結後の窒化ケイ素の粒子のアスペクト比が1.8以上、且つ、粒子体積が0.1μm3以下である請求項1に記載の耐エロージョン性に優れた高圧噴射用部品。

【請求項3】

ノズルボディに設けられた圧力制御室内の燃圧を受けて押し下げられている弁体を、前記燃圧をリリーフすることでリフトさせる燃料噴射弁であって、

前記圧力制御室内の燃圧を逃がすリリーフ穴と該リリーフ穴の出口の周囲に形成されたシート面とを有する弁座部を備え、

請求項1又は2に記載の高圧噴射用部品が、柱体からなり、内部に軸方向に沿って前記通路が形成され、前記通路の出口の周囲にアッパー面が形成され、

前記高圧噴射用部品を、前記通路が前記リリーフ穴を構成し且つ前記アッパー面が前記シート面を構成するように前記ノズルボディに装着したことを特徴とする燃料噴射弁。

【請求項4】

前記高圧噴射用部品を、前記ノズルボディに圧入する請求項3に記載の燃料噴射弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−5495(P2010−5495A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−164390(P2008−164390)

【出願日】平成20年6月24日(2008.6.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度独立行政法人新エネルギー・産業技術総合開発機構「革新的次世代低公害車総合技術開発/新燃焼方式の研究開発及び燃料の最適化/革新的後処理システムの研究開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月24日(2008.6.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度独立行政法人新エネルギー・産業技術総合開発機構「革新的次世代低公害車総合技術開発/新燃焼方式の研究開発及び燃料の最適化/革新的後処理システムの研究開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

[ Back to top ]