耐候性試験装置及び耐候性試験方法

【課題】 従来手法よりも屋外自然曝露との相関性や劣化処理均一性が高く、また、複数枚の被試験基材を同時に劣化処理する耐候性試験が可能であり、さらに、劣化促進因子である酸素原子を有するラジカルの生成量および紫外放射照度の計測、制御によって、処理再現性を高めた耐候性試験装置を提供する。

【解決手段】 内部に被試験基材を配置した真空雰囲気の試験室を有し、ラジカル生成源と紫外光源とを備えた耐候性試験装置において、被試験基材に酸素原子を有するラジカルの放射束と紫外放射束とが各々別々に照射されるようにした。また、被試験基材を載置する試料台を回転させ、前記ラジカル放射束と前記紫外放射束とが被試験基材に対して交互に連続して照射されるようにした。さらに、ラジカル生成量及び又は紫外放射照度がフィードバック制御されるようにした。

【解決手段】 内部に被試験基材を配置した真空雰囲気の試験室を有し、ラジカル生成源と紫外光源とを備えた耐候性試験装置において、被試験基材に酸素原子を有するラジカルの放射束と紫外放射束とが各々別々に照射されるようにした。また、被試験基材を載置する試料台を回転させ、前記ラジカル放射束と前記紫外放射束とが被試験基材に対して交互に連続して照射されるようにした。さらに、ラジカル生成量及び又は紫外放射照度がフィードバック制御されるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック、塗膜、紙、等の有機系、若しくは、有機/無機複合材質の基材を短時間で促進劣化させ耐候性を評価する耐候性試験装置およびその試験方法に属する。

【背景技術】

【0002】

従来から、プラスチックや塗膜のような有機物を主成分として含む材料を屋外自然曝露よりも短時間で促進劣化させて、材料の耐久性や寿命などの評価試験を行う耐候性試験装置が存在する。

【0003】

このような装置としては、例えば、減圧下、プラズマ発生部とプラズマ照射部(被試験基材)とが距離を隔てて設置され、プラズマから生成される酸素ラジカル(原子状酸素)を基材に照射するリモートプラズマ方式の耐候性試験装置を用いることで、数時間以内に劣化促進評価が可能な促進試験方法が提案され、特許文献1、2などに開示されている。

【特許文献1】特開2003−322607号公報

【特許文献2】特開2004−212380号公報

【0004】

特許文献1、2に開示されている方法においては、一例として、ガラス製ベッセル形状の減圧チャンバーを用い、上方の細口管部分でプラズマを発生させ、そのプラズマ内で生成された酸素ラジカルを下流域、太径チャンバーの排気側へと拡散、被試験基材に対して照射し、促進劣化させるといったリモートプラズマ装置が例示されている。しかしながら、発明者らの詳細な追試によれば、上記手法では、実際に自然環境に存在する紫外放射(UV光)による劣化の影響がほとんどないため、酸素ラジカル(原子状酸素)による基材のごく表面層の酸化のみが支配的な反応となり、実際の屋外自然曝露で発生する表面荒れ、チョーキング、黄変といった複合劣化については、その再現性、相関性を得難いという問題点があった。

【0005】

また、上記方法では、装置内部に配置される被試験基材が試料台上に静止して設置されているため、例えば100mm角程度の被試験基材において、リモートプラズマ源直下の基材面内中央部分では大幅に劣化が促進されるが、ラジカル照射の少ない基材面周縁部ではほとんど劣化が生じないといった処理むらができてしまうため、複数枚の被試験基材を装置内部にセットして同時に試験を行うことが困難であるという問題点があった。これを改善するため、リモートプラズマ生成源から被試験基材までの距離を20cm以上と十分離して、減圧空間内に拡散した酸素ラジカルによって処理を行うことが提案されているが、装置寸法が大きくなる上、折角、上流域で多量に生成したラジカルが再結合などの寿命によって大幅に減衰するために、プラズマの利用効率が悪いといった欠点があり、経済的に改善する余地があった。

【0006】

さらには、上記手法においては、プラズマからの発光によって励起種(酸素ラジカル等)生成を確認する発光分光分析法等の計測手法を用いることが類推できるものの、発明者らの追試によると、プラズマ生成源から距離が離れた拡散領域では発光強度が極めて低くなり、モニターすること自体が困難であった。言い換えると、劣化促進因子である酸素ラジカルが被試験基材に対してどの程度の量、影響を及ぼしているかを計測する術がなかったため、処理再現性に乏しいという問題点が存在した。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記のような問題点を鑑み、まず、第一の側面では、従来手法のリモートプラズマにより生成した酸素ラジカル照射を用いた方法よりも、屋外自然曝露との相関性が高い促進試験が可能な装置の提供を目的とする。また、第二の側面では、従来手法よりも劣化処理均一性が高く、複数枚の被試験基材を同時に処理可能な装置の提供を目的とする。さらに、第三の側面では、劣化促進因子である酸素原子を有するラジカルおよび紫外放射照度の計測、制御によって、処理再現性を高めた装置の提供を目的とする。

【課題を解決するための手段】

【0008】

上記のような課題を解決するため、本発明では、内部に耐候性を評価する被試験基材を配置し内部を大気圧以下の圧力に排気、保持可能に構成された試験室を有し、ラジカル放射束を発生可能なラジカル生成源と紫外放射束を発生可能な光源とを備えた耐候性試験装置において、前記ラジカル放射束が酸素原子を有するラジカル、すなわち原子状酸素ラジカル、分子状酸素ラジカル、ヒドロキシラジカル(・OH)及びヒドロペルキシラジカル(・OOH)のうちの少なくとも1種類を、前記紫外放射束が波長400nm以下の紫外光をそれぞれ含んでおり、前記ラジカル放射束あるいは前記紫外放射束の照射下でかつ前記ラジカル放射束と紫外放射束とが交差しない箇所に前記被試験基材が配置され、前記被試験基材に前記ラジカル放射束と紫外放射束とが各々別々に照射されるようにした。

【0009】

また、前記被試験基材を載置する試料台が、前記試験室に具備される回転機構によって回転し、前記ラジカル放射束と前記紫外放射束とが前記被試験基材に対して交互に連続して照射されるようにした。

【0010】

さらに、ラジカル生成量を計測する水晶振動子微小質量計測器と紫外放射照度を計測する紫外放射照度計とを前記試験室に具備し、前記微小質量計測器と前記ラジカル生成源及び又は前記紫外放射照度計と前記紫外放射源、が各々相互に信号接続され、ラジカル生成量及び又は紫外放射照度がフィードバック制御されるようにした。

【発明の効果】

【0011】

本発明によれば、従来の酸素ラジカル照射単独による耐候性試験装置よりも屋外自然曝露との相関性が高く、また、紫外放射単独照射による装置よりも大幅な劣化促進性を有し、さらに均一性、再現性の高い促進劣化評価試験が可能である。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の形態について、図面を参照して説明を行う。

【0013】

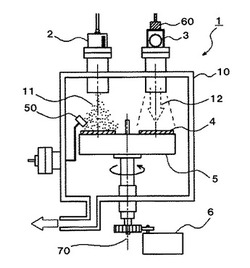

図1、図2は本発明の実施の態様に係わる耐候性試験装置を示す概略模式図である。本発明の耐候性試験装置1では、ラジカル放射束11または紫外放射束12の照射下でかつこれらの放射束が交差しない箇所に被試験基材4が配置され、各放射束が別々に照射される特徴を有している。回転試料台5に載置される被試験基材4は、図1に示すタイプの装置の場合は、回転試料台5の上面に配置され、水平姿勢を取るのに対し、図2に示すタイプの装置の場合は、回転試料台5の外縁側面に配置され、垂直姿勢を取るが、本発明では被試験基材4の姿勢はこれらのいずれでもよい。

【0014】

まず試験室10内の回転試料台5の所定位置に被試験基材4を載置し、ここでは図示されない排気手段によって試験室10内部を所定の圧力まで排気した後、後述するラジカル源2から生成されるラジカル放射束11を被試験基材4に対して照射する。つづいて、回転試料台5の回転軸70の回りの回転によって、被試験基材4はラジカル放射束11の照射領域から離れ、やがて光源3から放射される紫外放射束12の照射領域内に入り、被試験基材4に対して紫外放射束12が照射される。以降、ラジカル放射束の照射と紫外放射束の照射とが交互に繰り返される。

【0015】

このときの試験室10内部の圧力は、所望の試験条件によって適宜決定されるが、プラズマ生成が困難とならない圧力、概ね、大気圧から10−2Pa程度の範囲内の圧力に排気、保持される。

【0016】

本発明で用いるラジカル源2には公知の技術であるプラズマ源、イオン源、ラジカル源等が挙げられ、一例として図3に示したような石英ガラスやアルミナ製の筒状誘電体30の周囲に誘導コイル31を密着配置した構成のものが好適に用いられる。筒状誘電体30内部には酸素や水蒸気といった原料ガス8を導入した後、誘導コイル31へ高周波を印加することで、原料ガスの一部が電離(イオン化)して、電子、イオン、中性の原子、分子が混在した状態、いわゆるプラズマ20が生成され、その内部には電荷を持たないラジカルと呼ばれる原子、分子も存在している。

【0017】

例示したラジカル源2には、放電室21の減圧空間側、即ち、出射口には、複数オリフィスを有する金属製若しくは誘電体製のオリフィスプレート33が密着配置される。ここで、これらのオリフィスの孔径をプラズマ20のイオンシースの厚みよりも十分小さい寸法、例えば0.5mm以下とすることによって、プラズマ20で生成されるイオン種は放電室21内部に捕捉され、減圧空間へ拡散するのが阻止される。一方、プラズマ20内部に存在する電荷を持たない原子、分子状のラジカルは放射束11として減圧空間へ拡散、出射されるため、上記のような構成とすることで、基材表面の不要な物理変化(スパッタリング)やそれに起因する不要な基材温度の上昇を招くイオン種の基材4への照射を大幅に低減でき、ラジカル放射束11のみを選択的に照射することが可能である。

【0018】

さらに、ここでは詳しく図示していないが、さらにイオンや電子による影響を抑制するために、ラジカル放射束11の出射口であるオリフィスプレート33の下部空間に、所定の直流バイアス電圧を印加した金属製メッシュを配置し、イオンや電子を被試験基材4まで到達させないように誘引、除去する構成としても良い。

【0019】

ここで、本発明で用いられるラジカル源2では、原料ガス8に酸素を主成分とするガスを用いた場合、原子状酸素ラジカル、分子状酸素ラジカルが、また、水蒸気を含むガスを用いた場合、原子状酸素ラジカル、分子状酸素ラジカルの他に、ヒドロキシラジカル(・OH)、ヒドロペルオキシラジカル(・OOH)が生成され、これらラジカルのうち少なくとも1種類から選択されるラジカル放射束11が被試験基材4に対して照射される。

【0020】

本発明でいうラジカルとは、不対電子を持つ活性化学種の総称であり、上記原子状酸素ラジカル、分子状酸素ラジカルはともに基底状態の酸素分子よりも1030から1035高い反応速度定数(温度300°K、単位:Litter/mol・sec)を、またヒドロシキラジカル(・OH)は原子状酸素ラジカル、分子状酸素ラジカルよりもさらに102から103高い反応速度定数を有しており、何れも基底状態の酸素分子より酸化反応力が桁違いに高いという性質を持つ。ヒドロペルオキシラジカル(・OOH)は原子状酸素よりも一桁程低い酸化力であるが、本発明では他のラジカル種と同様に用いられる。(参考文献;「オゾンの不思議」、伊藤泰郎著、講談社(1999年))尚、以降、原子状酸素ラジカルと分子状酸素ラジカルは互いに作用的に似ているので両者を区別せずに単に「酸素ラジカル」と簡略化して呼ぶことにする。

【0021】

従来手法による促進劣化装置では、劣化促進因子である上記酸素ラジカルを計測していなかったため、処理再現性に乏しいという欠点があったが、本発明では水晶振動子微小質量計測器50を装置内部に具備しこれによってラジカル放射束11を計測し、さらにラジカル源2と信号接続(図示せず)し、ラジカル放射束11の生成量をフィードバック制御している。

【0022】

尚、本発明の水晶振動子微小質量計測器50には、一定の共振周波数を有する表面電極形成された水晶板が好適に用いられ、装置内部で生成された上記酸素ラジカル種の水晶板上電極表面への付着による質量増加や、逆に電極表面との反応による質量減少を周波数変化として読み取るものである。この電極材料としては、銀、炭素、クロム、チタン、銅、ニッケル、モリブテンなど単体、またはこれら材質を含む合金等が例として挙げられるが、この限りでなく、上記酸素ラジカルとの反応係数が適度に大きい材質であれば、水晶板上にメッキ、真空蒸着、スパッタリングなどの成膜方法によって、およそ100nm以上の膜厚で薄膜形成し、酸素ラジカルとの反応電極として用いることができる。

【0023】

上記した、ラジカル放射束11の生成量の制御法としては、例えば、水晶振動子微小質量計測器50の質量増加、減少による共振周波数変化をラジカル源2に接続されるプラズマ生成電源にフィードバックして、電源出力をコントロールすることによって達成可能である。

【0024】

本発明では、光源3として、波長400nm以下の紫外放射束12(図中点線矢印で表示)を発生可能なランプ光源、例えば、低圧水銀ランプ、高圧水銀ランプ、キセノンランプ、メタルハライドランプ、キセノンエキシマランプなど、もしくは単一波長を放射する光源であるUV−LED等が好適に用いられる。上記波長範囲の紫外放射束12であればこれに可視放射や赤外放射を含んでいても構わないが、被試験基材の不要な温度上昇等を招く恐れがある場合は、ランプ光源のガラス表面等にバンドパスフィルター(光学多層薄膜等)を被覆して、可視放射、赤外放射を除去する構成としても良い。

【0025】

400nm以下の紫外照射光を含む必要がある理由は、特にプラスチック樹脂やインク塗料など有機物の酸化劣化の40%以上が290〜345nm、30%程度が300〜400nmの紫外放射光照射によって起こり、これらの範囲外の400nmを超える波長域の可視放射光はほとんど劣化に寄与しないことが検証されているためである(参考文献;「高分子材料の物性評価技術」、橋本著、工業調査会)。

【0026】

これら紫外放射は、上述の酸化劣化以外にも、E(eV)=λ(nm)/1240の関係式から、放射波長λ(nm)が短い光ほどそのエネルギーE(eV)が高いため、基材表面の各種化学結合を切断し易く、さらに劣化促進性が得られ易い。各波長の放射束については、試験室10内部、もしくは光源3付近に配置された照度計60によって、その放射照度が常に測定され、紫外放射束12の光量が制御される。

【0027】

紫外放射束12の光量制御の方法としては、例えば、紫外放射を受光した照度計60からの照度値を光源3に接続される電源(ここでは図示せず)にフィードバックして、光源3の電源電圧や電流値を変化させることで達成可能である。

【0028】

本発明では、前述の回転試料台5の回転機構によって、前記ラジカル源2から生成されるラジカル放射束11と光源3からの紫外放射束12とを交互に、連続して被試験基材4へ照射可能な位置に配置するため、各々単独で照射する構成の従来手法装置と比較して、均一処理が可能な上、屋外曝露に非常に近い状態の劣化を再現することができる。すなわち、屋外自然曝露で頻繁に発生する複合的な劣化、例えば、紫外放射束12の照射によって起こる基材表面の化学結合基の切断に起因する基材表面の色変化(色差)やラジカル放射束11の照射によって起こる基材表面の酸化に起因するチョーキングといった劣化については、従来手法の装置では同時に複合して再現することが難しかったが、上述のような装置構成とすることで、これら同時に発生させることが可能である。

【0029】

また、上述のように、ラジカル放射束11と紫外放射束2を交互に照射するような配置を採用する利点として、極短波長の紫外放射束2、例えば200nm以下の紫外放射の酸素原子を含む化学種による吸収を極力低減することが可能であることが挙げられる。

【0030】

さらに本発明では、図1、図2に例示したように、複数枚の被試験基材4を回転試料台5上に水平姿勢で、もしくは回転試料台5の外縁側面上に垂直姿勢で配置でき、劣化促進処理が行えるため、経済的にも有利である。

【0031】

以下、本発明の具体的態様の例を示す。

【実施例1】

【0032】

図1に示した構成の試験室10に、図3で示した構造のラジカル源2をセットして用いた。まず試験室10のステンレス製チャンバー内部をロータリーポンプ(図示せず)によって10−1Pa以下まで排気後、ラジカル源2に原料ガス8として酸素ガスを圧力1×102Pa台まで導入し、図3に例示した誘導コイル31へ13.56MHzの高周波100Wを印加することで、放電室21内に酸素プラズマを生成させた。

【0033】

次に、試験室10内部に予めセットした紫外放射波長365nmの高圧水銀ランプ(100W)を光源3へ、ここでは図示されない専用の安定器に接続、電源を投入することで点灯状態にし、ラジカル源2と光源3の各中心軸(図中では1点鎖線で示す)の各々下部、各照射源の端面から距離15cmの位置に被試験基材4として、リン酸塩化成処理したSPCC鋼板に溶剤アクリル系樹脂塗料を膜厚約20μmスプレー吹付け後、焼付け塗装した白色塗装板(以下、アクリル系白色塗装板)、10cm×5cm、板厚0.7mmをそれぞれ配置し、2枚の基材配置した回転試料台5を回転手段6であるモーターとの接続により毎分10回転で回転させながら、ラジカル源2から生成された酸素ラジカル放射束11、及び光源3から放射された紫外放射束12を基材4に対して30分間照射した。

【0034】

このとき、光源3からの紫外放射束12の放射照度を光源3上部に配置した照度計60によって測定し、およそ60mW/cm2であることを確認した。

【0035】

さらに、ラジカル源2からのラジカル放射束11の一部を銀薄膜蒸着した水晶振動子の微小質量計測器60で計測し、約4×1013個/cm2・秒の酸素ラジカル生成速度となるように高周波出力を100±10Wの範囲内で変化させることにより制御した。

【0036】

<比較例1>

実施例1で使用したアクリル系白色塗装板を処理基材4として、屋外自然曝露との相関性が高いとされているメタルハライドランプ式耐候性促進試験機、岩崎電気製アイスーパーUVテスター(SUV−W151)にセットし、温度63℃、湿度60%、紫外線照度150mW/cm2の条件下、1000時間の曝露試験を実施した。尚、本曝露試験の1000時間は屋外自然曝露の約10年間に相当することが知られている。

【0037】

<比較例2>

図1に示す構成の装置を用い、酸素導入圧力1×102Pa台、13.56MHz高周波100Wの条件で酸素ラジカルを生成させ、光源3を点灯させずに、ラジカル源2からの距離15cmの位置に配置したアクリル系白色塗装板に対して、試験中、回転試料台5を静止状態のままで、酸素ラジカル放射束11のみを30分間照射して試験を実施した。

【0038】

<測定1>

試験後基材の色変化を調べるため、日本電色工業製分光色差計(SE2000)にて未処理品に対する色差(ΔE*a*b)測定した。結果を表1に示す。

【0039】

<測定2>

試験後基材の表面物理形状を調べるため、日本電子製電子顕微鏡(JSM−6300F)を用い倍率1万倍にて表面形状の電子顕微鏡像の写真撮影を行った。試験前基材の写真を図4に、実施例1の試験後基材の写真を図5、比較例1の試験後基材を図6に、比較例2の試験後基材のものを図7、図8にそれぞれ示す。

【0040】

【表1】

【0041】

まず目視観察の結果については、表1に示した通り、比較例1の方法で試験を行った場合は、目視で黄変し、全体的に光沢感がなくなり、測定の結果、その色差は6.1であった。一方、本発明の実施例1の方法で試験を行った場合は色差7.0となり、目視観察では、全体的な黄変に加え、チョーキング劣化(白亜化)が認められ、表面を軽く擦ると白い粉が落ちる状態となった。

【0042】

これに対して、比較例2による酸素ラジカルのみの照射の場合は、色差0.6と目視でもほとんど色変化はなく、ラジカル源直下の基材中央部φ40程度の限られた範囲内にうっすらとチョーキング劣化が発生していた。

【0043】

次に電子顕微鏡像の観察結果については、図4に示した通り、試験前の基材表面には、直径0.5ミクロン以下程度の微小粒子が均一に分散し、その周囲を固めるように樹脂層と思われる充填層が存在しているが、実施例1及び比較例1の方法で試験を行った各基材表面写真(図5及び図6)では、樹脂充填層が完全に消失し、紫外放射の照射によって塗膜の主成分である酸化チタン周辺の顔料粒子欠落に起因すると推測される脱落箇所(黒い穴のあいたような点)が複数箇所に認められた。

【0044】

加えて、本発明の実施例1の場合は、試験後の2枚の基材、複数箇所の電子顕微鏡観察では、2枚の基材間や測定箇所(中央部や縁部)によって表面形状の差異はなく、それぞれの基材の面内全体が均一に劣化促進処理されていることが確認された。

【0045】

これに対して、比較例2による方法で試験を行った場合は、図7に示した通り、基材のチョーキング劣化が発生した中央部は、実施例1、比較例1の基材と同様の表面状態に見えるが、低倍率で全体的に電子顕微鏡観察行うと、実施例1、比較例1よりも表面凹凸が激しく、顔料粒子の欠落による表面形状変化よりも、酸素ラジカルとの反応生成物と推測される粒子堆積による表面形状変化の方がより支配的であることが分かった(ここでは図示せず)。

【0046】

また、比較例2の試験後の基材について基材縁部からサンプルを切り出し、図7の場合と同倍率で電子顕微鏡観察を行ったところ、図8に示した通り、未処理試験基材の表面とほぼ同じ表面状態であり、劣化促進処理されていないことが分かった。

【0047】

以上の結果から、本発明の耐候性試験装置あるいは耐候性試験方法によって、従来手法よりも屋外自然曝露との相関性が高く、かつ複数枚の被試験基材を均一性良く劣化促進処理することが可能である。

【産業上の利用可能性】

【0048】

本発明の耐候性試験装置および耐候性試験方法は、プラスチック、塗膜、紙、等の有機系、若しくは、有機/無機複合材質の基材を短時間で促進劣化させ、その耐候性を評価するのに用いることができる。

【図面の簡単な説明】

【0049】

【図1】本発明の実施態様の一例を示す装置の概略模式図である。

【図2】本発明の実施態様の別の一例を示す装置の概略模式図である。

【図3】本発明で使用するリモートプラズマ源の一例を示す概略模式図である。

【図4】実施例、比較例で用いた被試験基材表面の処理前の電子顕微鏡写真である。

【図5】実施例1の方法で試験を行った後の被試験基材表面の電子顕微鏡写真である。

【図6】比較例1の方法で試験を行った後の被試験基材表面の電子顕微鏡写真である。

【図7】比較例2の方法で試験を行った後の被試験基材表面の電子顕微鏡写真である。

【図8】比較例2の方法で試験を行った後の被試験基材の縁部の表面の電子顕微鏡写真である。

【符号の説明】

【0050】

1・・・耐候性試験装置

2・・・ラジカル源

3・・・光源

4・・・被試験基材

5・・・回転試料台

6・・・回転手段

8・・・原料ガス

10・・・試験室

11・・・ラジカル放射束

12・・・紫外放射束

20・・・プラズマ

21・・・放電室

30・・・筒状誘電体

31・・・誘導コイル

33・・・オリフィスプレート

50・・・微小質量計測器

60・・・照度計

70・・・回転軸

【技術分野】

【0001】

本発明は、プラスチック、塗膜、紙、等の有機系、若しくは、有機/無機複合材質の基材を短時間で促進劣化させ耐候性を評価する耐候性試験装置およびその試験方法に属する。

【背景技術】

【0002】

従来から、プラスチックや塗膜のような有機物を主成分として含む材料を屋外自然曝露よりも短時間で促進劣化させて、材料の耐久性や寿命などの評価試験を行う耐候性試験装置が存在する。

【0003】

このような装置としては、例えば、減圧下、プラズマ発生部とプラズマ照射部(被試験基材)とが距離を隔てて設置され、プラズマから生成される酸素ラジカル(原子状酸素)を基材に照射するリモートプラズマ方式の耐候性試験装置を用いることで、数時間以内に劣化促進評価が可能な促進試験方法が提案され、特許文献1、2などに開示されている。

【特許文献1】特開2003−322607号公報

【特許文献2】特開2004−212380号公報

【0004】

特許文献1、2に開示されている方法においては、一例として、ガラス製ベッセル形状の減圧チャンバーを用い、上方の細口管部分でプラズマを発生させ、そのプラズマ内で生成された酸素ラジカルを下流域、太径チャンバーの排気側へと拡散、被試験基材に対して照射し、促進劣化させるといったリモートプラズマ装置が例示されている。しかしながら、発明者らの詳細な追試によれば、上記手法では、実際に自然環境に存在する紫外放射(UV光)による劣化の影響がほとんどないため、酸素ラジカル(原子状酸素)による基材のごく表面層の酸化のみが支配的な反応となり、実際の屋外自然曝露で発生する表面荒れ、チョーキング、黄変といった複合劣化については、その再現性、相関性を得難いという問題点があった。

【0005】

また、上記方法では、装置内部に配置される被試験基材が試料台上に静止して設置されているため、例えば100mm角程度の被試験基材において、リモートプラズマ源直下の基材面内中央部分では大幅に劣化が促進されるが、ラジカル照射の少ない基材面周縁部ではほとんど劣化が生じないといった処理むらができてしまうため、複数枚の被試験基材を装置内部にセットして同時に試験を行うことが困難であるという問題点があった。これを改善するため、リモートプラズマ生成源から被試験基材までの距離を20cm以上と十分離して、減圧空間内に拡散した酸素ラジカルによって処理を行うことが提案されているが、装置寸法が大きくなる上、折角、上流域で多量に生成したラジカルが再結合などの寿命によって大幅に減衰するために、プラズマの利用効率が悪いといった欠点があり、経済的に改善する余地があった。

【0006】

さらには、上記手法においては、プラズマからの発光によって励起種(酸素ラジカル等)生成を確認する発光分光分析法等の計測手法を用いることが類推できるものの、発明者らの追試によると、プラズマ生成源から距離が離れた拡散領域では発光強度が極めて低くなり、モニターすること自体が困難であった。言い換えると、劣化促進因子である酸素ラジカルが被試験基材に対してどの程度の量、影響を及ぼしているかを計測する術がなかったため、処理再現性に乏しいという問題点が存在した。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記のような問題点を鑑み、まず、第一の側面では、従来手法のリモートプラズマにより生成した酸素ラジカル照射を用いた方法よりも、屋外自然曝露との相関性が高い促進試験が可能な装置の提供を目的とする。また、第二の側面では、従来手法よりも劣化処理均一性が高く、複数枚の被試験基材を同時に処理可能な装置の提供を目的とする。さらに、第三の側面では、劣化促進因子である酸素原子を有するラジカルおよび紫外放射照度の計測、制御によって、処理再現性を高めた装置の提供を目的とする。

【課題を解決するための手段】

【0008】

上記のような課題を解決するため、本発明では、内部に耐候性を評価する被試験基材を配置し内部を大気圧以下の圧力に排気、保持可能に構成された試験室を有し、ラジカル放射束を発生可能なラジカル生成源と紫外放射束を発生可能な光源とを備えた耐候性試験装置において、前記ラジカル放射束が酸素原子を有するラジカル、すなわち原子状酸素ラジカル、分子状酸素ラジカル、ヒドロキシラジカル(・OH)及びヒドロペルキシラジカル(・OOH)のうちの少なくとも1種類を、前記紫外放射束が波長400nm以下の紫外光をそれぞれ含んでおり、前記ラジカル放射束あるいは前記紫外放射束の照射下でかつ前記ラジカル放射束と紫外放射束とが交差しない箇所に前記被試験基材が配置され、前記被試験基材に前記ラジカル放射束と紫外放射束とが各々別々に照射されるようにした。

【0009】

また、前記被試験基材を載置する試料台が、前記試験室に具備される回転機構によって回転し、前記ラジカル放射束と前記紫外放射束とが前記被試験基材に対して交互に連続して照射されるようにした。

【0010】

さらに、ラジカル生成量を計測する水晶振動子微小質量計測器と紫外放射照度を計測する紫外放射照度計とを前記試験室に具備し、前記微小質量計測器と前記ラジカル生成源及び又は前記紫外放射照度計と前記紫外放射源、が各々相互に信号接続され、ラジカル生成量及び又は紫外放射照度がフィードバック制御されるようにした。

【発明の効果】

【0011】

本発明によれば、従来の酸素ラジカル照射単独による耐候性試験装置よりも屋外自然曝露との相関性が高く、また、紫外放射単独照射による装置よりも大幅な劣化促進性を有し、さらに均一性、再現性の高い促進劣化評価試験が可能である。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の形態について、図面を参照して説明を行う。

【0013】

図1、図2は本発明の実施の態様に係わる耐候性試験装置を示す概略模式図である。本発明の耐候性試験装置1では、ラジカル放射束11または紫外放射束12の照射下でかつこれらの放射束が交差しない箇所に被試験基材4が配置され、各放射束が別々に照射される特徴を有している。回転試料台5に載置される被試験基材4は、図1に示すタイプの装置の場合は、回転試料台5の上面に配置され、水平姿勢を取るのに対し、図2に示すタイプの装置の場合は、回転試料台5の外縁側面に配置され、垂直姿勢を取るが、本発明では被試験基材4の姿勢はこれらのいずれでもよい。

【0014】

まず試験室10内の回転試料台5の所定位置に被試験基材4を載置し、ここでは図示されない排気手段によって試験室10内部を所定の圧力まで排気した後、後述するラジカル源2から生成されるラジカル放射束11を被試験基材4に対して照射する。つづいて、回転試料台5の回転軸70の回りの回転によって、被試験基材4はラジカル放射束11の照射領域から離れ、やがて光源3から放射される紫外放射束12の照射領域内に入り、被試験基材4に対して紫外放射束12が照射される。以降、ラジカル放射束の照射と紫外放射束の照射とが交互に繰り返される。

【0015】

このときの試験室10内部の圧力は、所望の試験条件によって適宜決定されるが、プラズマ生成が困難とならない圧力、概ね、大気圧から10−2Pa程度の範囲内の圧力に排気、保持される。

【0016】

本発明で用いるラジカル源2には公知の技術であるプラズマ源、イオン源、ラジカル源等が挙げられ、一例として図3に示したような石英ガラスやアルミナ製の筒状誘電体30の周囲に誘導コイル31を密着配置した構成のものが好適に用いられる。筒状誘電体30内部には酸素や水蒸気といった原料ガス8を導入した後、誘導コイル31へ高周波を印加することで、原料ガスの一部が電離(イオン化)して、電子、イオン、中性の原子、分子が混在した状態、いわゆるプラズマ20が生成され、その内部には電荷を持たないラジカルと呼ばれる原子、分子も存在している。

【0017】

例示したラジカル源2には、放電室21の減圧空間側、即ち、出射口には、複数オリフィスを有する金属製若しくは誘電体製のオリフィスプレート33が密着配置される。ここで、これらのオリフィスの孔径をプラズマ20のイオンシースの厚みよりも十分小さい寸法、例えば0.5mm以下とすることによって、プラズマ20で生成されるイオン種は放電室21内部に捕捉され、減圧空間へ拡散するのが阻止される。一方、プラズマ20内部に存在する電荷を持たない原子、分子状のラジカルは放射束11として減圧空間へ拡散、出射されるため、上記のような構成とすることで、基材表面の不要な物理変化(スパッタリング)やそれに起因する不要な基材温度の上昇を招くイオン種の基材4への照射を大幅に低減でき、ラジカル放射束11のみを選択的に照射することが可能である。

【0018】

さらに、ここでは詳しく図示していないが、さらにイオンや電子による影響を抑制するために、ラジカル放射束11の出射口であるオリフィスプレート33の下部空間に、所定の直流バイアス電圧を印加した金属製メッシュを配置し、イオンや電子を被試験基材4まで到達させないように誘引、除去する構成としても良い。

【0019】

ここで、本発明で用いられるラジカル源2では、原料ガス8に酸素を主成分とするガスを用いた場合、原子状酸素ラジカル、分子状酸素ラジカルが、また、水蒸気を含むガスを用いた場合、原子状酸素ラジカル、分子状酸素ラジカルの他に、ヒドロキシラジカル(・OH)、ヒドロペルオキシラジカル(・OOH)が生成され、これらラジカルのうち少なくとも1種類から選択されるラジカル放射束11が被試験基材4に対して照射される。

【0020】

本発明でいうラジカルとは、不対電子を持つ活性化学種の総称であり、上記原子状酸素ラジカル、分子状酸素ラジカルはともに基底状態の酸素分子よりも1030から1035高い反応速度定数(温度300°K、単位:Litter/mol・sec)を、またヒドロシキラジカル(・OH)は原子状酸素ラジカル、分子状酸素ラジカルよりもさらに102から103高い反応速度定数を有しており、何れも基底状態の酸素分子より酸化反応力が桁違いに高いという性質を持つ。ヒドロペルオキシラジカル(・OOH)は原子状酸素よりも一桁程低い酸化力であるが、本発明では他のラジカル種と同様に用いられる。(参考文献;「オゾンの不思議」、伊藤泰郎著、講談社(1999年))尚、以降、原子状酸素ラジカルと分子状酸素ラジカルは互いに作用的に似ているので両者を区別せずに単に「酸素ラジカル」と簡略化して呼ぶことにする。

【0021】

従来手法による促進劣化装置では、劣化促進因子である上記酸素ラジカルを計測していなかったため、処理再現性に乏しいという欠点があったが、本発明では水晶振動子微小質量計測器50を装置内部に具備しこれによってラジカル放射束11を計測し、さらにラジカル源2と信号接続(図示せず)し、ラジカル放射束11の生成量をフィードバック制御している。

【0022】

尚、本発明の水晶振動子微小質量計測器50には、一定の共振周波数を有する表面電極形成された水晶板が好適に用いられ、装置内部で生成された上記酸素ラジカル種の水晶板上電極表面への付着による質量増加や、逆に電極表面との反応による質量減少を周波数変化として読み取るものである。この電極材料としては、銀、炭素、クロム、チタン、銅、ニッケル、モリブテンなど単体、またはこれら材質を含む合金等が例として挙げられるが、この限りでなく、上記酸素ラジカルとの反応係数が適度に大きい材質であれば、水晶板上にメッキ、真空蒸着、スパッタリングなどの成膜方法によって、およそ100nm以上の膜厚で薄膜形成し、酸素ラジカルとの反応電極として用いることができる。

【0023】

上記した、ラジカル放射束11の生成量の制御法としては、例えば、水晶振動子微小質量計測器50の質量増加、減少による共振周波数変化をラジカル源2に接続されるプラズマ生成電源にフィードバックして、電源出力をコントロールすることによって達成可能である。

【0024】

本発明では、光源3として、波長400nm以下の紫外放射束12(図中点線矢印で表示)を発生可能なランプ光源、例えば、低圧水銀ランプ、高圧水銀ランプ、キセノンランプ、メタルハライドランプ、キセノンエキシマランプなど、もしくは単一波長を放射する光源であるUV−LED等が好適に用いられる。上記波長範囲の紫外放射束12であればこれに可視放射や赤外放射を含んでいても構わないが、被試験基材の不要な温度上昇等を招く恐れがある場合は、ランプ光源のガラス表面等にバンドパスフィルター(光学多層薄膜等)を被覆して、可視放射、赤外放射を除去する構成としても良い。

【0025】

400nm以下の紫外照射光を含む必要がある理由は、特にプラスチック樹脂やインク塗料など有機物の酸化劣化の40%以上が290〜345nm、30%程度が300〜400nmの紫外放射光照射によって起こり、これらの範囲外の400nmを超える波長域の可視放射光はほとんど劣化に寄与しないことが検証されているためである(参考文献;「高分子材料の物性評価技術」、橋本著、工業調査会)。

【0026】

これら紫外放射は、上述の酸化劣化以外にも、E(eV)=λ(nm)/1240の関係式から、放射波長λ(nm)が短い光ほどそのエネルギーE(eV)が高いため、基材表面の各種化学結合を切断し易く、さらに劣化促進性が得られ易い。各波長の放射束については、試験室10内部、もしくは光源3付近に配置された照度計60によって、その放射照度が常に測定され、紫外放射束12の光量が制御される。

【0027】

紫外放射束12の光量制御の方法としては、例えば、紫外放射を受光した照度計60からの照度値を光源3に接続される電源(ここでは図示せず)にフィードバックして、光源3の電源電圧や電流値を変化させることで達成可能である。

【0028】

本発明では、前述の回転試料台5の回転機構によって、前記ラジカル源2から生成されるラジカル放射束11と光源3からの紫外放射束12とを交互に、連続して被試験基材4へ照射可能な位置に配置するため、各々単独で照射する構成の従来手法装置と比較して、均一処理が可能な上、屋外曝露に非常に近い状態の劣化を再現することができる。すなわち、屋外自然曝露で頻繁に発生する複合的な劣化、例えば、紫外放射束12の照射によって起こる基材表面の化学結合基の切断に起因する基材表面の色変化(色差)やラジカル放射束11の照射によって起こる基材表面の酸化に起因するチョーキングといった劣化については、従来手法の装置では同時に複合して再現することが難しかったが、上述のような装置構成とすることで、これら同時に発生させることが可能である。

【0029】

また、上述のように、ラジカル放射束11と紫外放射束2を交互に照射するような配置を採用する利点として、極短波長の紫外放射束2、例えば200nm以下の紫外放射の酸素原子を含む化学種による吸収を極力低減することが可能であることが挙げられる。

【0030】

さらに本発明では、図1、図2に例示したように、複数枚の被試験基材4を回転試料台5上に水平姿勢で、もしくは回転試料台5の外縁側面上に垂直姿勢で配置でき、劣化促進処理が行えるため、経済的にも有利である。

【0031】

以下、本発明の具体的態様の例を示す。

【実施例1】

【0032】

図1に示した構成の試験室10に、図3で示した構造のラジカル源2をセットして用いた。まず試験室10のステンレス製チャンバー内部をロータリーポンプ(図示せず)によって10−1Pa以下まで排気後、ラジカル源2に原料ガス8として酸素ガスを圧力1×102Pa台まで導入し、図3に例示した誘導コイル31へ13.56MHzの高周波100Wを印加することで、放電室21内に酸素プラズマを生成させた。

【0033】

次に、試験室10内部に予めセットした紫外放射波長365nmの高圧水銀ランプ(100W)を光源3へ、ここでは図示されない専用の安定器に接続、電源を投入することで点灯状態にし、ラジカル源2と光源3の各中心軸(図中では1点鎖線で示す)の各々下部、各照射源の端面から距離15cmの位置に被試験基材4として、リン酸塩化成処理したSPCC鋼板に溶剤アクリル系樹脂塗料を膜厚約20μmスプレー吹付け後、焼付け塗装した白色塗装板(以下、アクリル系白色塗装板)、10cm×5cm、板厚0.7mmをそれぞれ配置し、2枚の基材配置した回転試料台5を回転手段6であるモーターとの接続により毎分10回転で回転させながら、ラジカル源2から生成された酸素ラジカル放射束11、及び光源3から放射された紫外放射束12を基材4に対して30分間照射した。

【0034】

このとき、光源3からの紫外放射束12の放射照度を光源3上部に配置した照度計60によって測定し、およそ60mW/cm2であることを確認した。

【0035】

さらに、ラジカル源2からのラジカル放射束11の一部を銀薄膜蒸着した水晶振動子の微小質量計測器60で計測し、約4×1013個/cm2・秒の酸素ラジカル生成速度となるように高周波出力を100±10Wの範囲内で変化させることにより制御した。

【0036】

<比較例1>

実施例1で使用したアクリル系白色塗装板を処理基材4として、屋外自然曝露との相関性が高いとされているメタルハライドランプ式耐候性促進試験機、岩崎電気製アイスーパーUVテスター(SUV−W151)にセットし、温度63℃、湿度60%、紫外線照度150mW/cm2の条件下、1000時間の曝露試験を実施した。尚、本曝露試験の1000時間は屋外自然曝露の約10年間に相当することが知られている。

【0037】

<比較例2>

図1に示す構成の装置を用い、酸素導入圧力1×102Pa台、13.56MHz高周波100Wの条件で酸素ラジカルを生成させ、光源3を点灯させずに、ラジカル源2からの距離15cmの位置に配置したアクリル系白色塗装板に対して、試験中、回転試料台5を静止状態のままで、酸素ラジカル放射束11のみを30分間照射して試験を実施した。

【0038】

<測定1>

試験後基材の色変化を調べるため、日本電色工業製分光色差計(SE2000)にて未処理品に対する色差(ΔE*a*b)測定した。結果を表1に示す。

【0039】

<測定2>

試験後基材の表面物理形状を調べるため、日本電子製電子顕微鏡(JSM−6300F)を用い倍率1万倍にて表面形状の電子顕微鏡像の写真撮影を行った。試験前基材の写真を図4に、実施例1の試験後基材の写真を図5、比較例1の試験後基材を図6に、比較例2の試験後基材のものを図7、図8にそれぞれ示す。

【0040】

【表1】

【0041】

まず目視観察の結果については、表1に示した通り、比較例1の方法で試験を行った場合は、目視で黄変し、全体的に光沢感がなくなり、測定の結果、その色差は6.1であった。一方、本発明の実施例1の方法で試験を行った場合は色差7.0となり、目視観察では、全体的な黄変に加え、チョーキング劣化(白亜化)が認められ、表面を軽く擦ると白い粉が落ちる状態となった。

【0042】

これに対して、比較例2による酸素ラジカルのみの照射の場合は、色差0.6と目視でもほとんど色変化はなく、ラジカル源直下の基材中央部φ40程度の限られた範囲内にうっすらとチョーキング劣化が発生していた。

【0043】

次に電子顕微鏡像の観察結果については、図4に示した通り、試験前の基材表面には、直径0.5ミクロン以下程度の微小粒子が均一に分散し、その周囲を固めるように樹脂層と思われる充填層が存在しているが、実施例1及び比較例1の方法で試験を行った各基材表面写真(図5及び図6)では、樹脂充填層が完全に消失し、紫外放射の照射によって塗膜の主成分である酸化チタン周辺の顔料粒子欠落に起因すると推測される脱落箇所(黒い穴のあいたような点)が複数箇所に認められた。

【0044】

加えて、本発明の実施例1の場合は、試験後の2枚の基材、複数箇所の電子顕微鏡観察では、2枚の基材間や測定箇所(中央部や縁部)によって表面形状の差異はなく、それぞれの基材の面内全体が均一に劣化促進処理されていることが確認された。

【0045】

これに対して、比較例2による方法で試験を行った場合は、図7に示した通り、基材のチョーキング劣化が発生した中央部は、実施例1、比較例1の基材と同様の表面状態に見えるが、低倍率で全体的に電子顕微鏡観察行うと、実施例1、比較例1よりも表面凹凸が激しく、顔料粒子の欠落による表面形状変化よりも、酸素ラジカルとの反応生成物と推測される粒子堆積による表面形状変化の方がより支配的であることが分かった(ここでは図示せず)。

【0046】

また、比較例2の試験後の基材について基材縁部からサンプルを切り出し、図7の場合と同倍率で電子顕微鏡観察を行ったところ、図8に示した通り、未処理試験基材の表面とほぼ同じ表面状態であり、劣化促進処理されていないことが分かった。

【0047】

以上の結果から、本発明の耐候性試験装置あるいは耐候性試験方法によって、従来手法よりも屋外自然曝露との相関性が高く、かつ複数枚の被試験基材を均一性良く劣化促進処理することが可能である。

【産業上の利用可能性】

【0048】

本発明の耐候性試験装置および耐候性試験方法は、プラスチック、塗膜、紙、等の有機系、若しくは、有機/無機複合材質の基材を短時間で促進劣化させ、その耐候性を評価するのに用いることができる。

【図面の簡単な説明】

【0049】

【図1】本発明の実施態様の一例を示す装置の概略模式図である。

【図2】本発明の実施態様の別の一例を示す装置の概略模式図である。

【図3】本発明で使用するリモートプラズマ源の一例を示す概略模式図である。

【図4】実施例、比較例で用いた被試験基材表面の処理前の電子顕微鏡写真である。

【図5】実施例1の方法で試験を行った後の被試験基材表面の電子顕微鏡写真である。

【図6】比較例1の方法で試験を行った後の被試験基材表面の電子顕微鏡写真である。

【図7】比較例2の方法で試験を行った後の被試験基材表面の電子顕微鏡写真である。

【図8】比較例2の方法で試験を行った後の被試験基材の縁部の表面の電子顕微鏡写真である。

【符号の説明】

【0050】

1・・・耐候性試験装置

2・・・ラジカル源

3・・・光源

4・・・被試験基材

5・・・回転試料台

6・・・回転手段

8・・・原料ガス

10・・・試験室

11・・・ラジカル放射束

12・・・紫外放射束

20・・・プラズマ

21・・・放電室

30・・・筒状誘電体

31・・・誘導コイル

33・・・オリフィスプレート

50・・・微小質量計測器

60・・・照度計

70・・・回転軸

【特許請求の範囲】

【請求項1】

内部に耐候性を評価する被試験基材を配置し内部を大気圧以下の圧力に排気、保持可能に構成された試験室を有し、ラジカル放射束を発生可能なラジカル生成源と紫外放射束を発生可能な光源とを備えた耐候性試験装置において、前記ラジカル放射束が原子状酸素ラジカル、分子状酸素ラジカル、ヒドロキシラジカル(・OH)及びヒドロペルオキシラジカル(・OOH)のうちの少なくとも1種類を、前記紫外放射束が波長400nm以下の紫外光をそれぞれ含んでおり、前記ラジカル放射束あるいは前記紫外放射束の照射下でかつ前記ラジカル放射束と紫外放射束とが交差しない箇所に前記被試験基材が配置され、前記被試験基材に前記ラジカル放射束と紫外放射束とが各々別々に照射されることを特徴とする耐候性試験装置。

【請求項2】

前記被試験基材を載置する試料台が、前記試験室に具備される回転機構によって回転し、前記ラジカル放射束と前記紫外放射束とが前記被試験基材に対して交互に連続して照射されることを特徴とする請求項1に記載の耐候性試験装置。

【請求項3】

ラジカル生成量を計測する水晶振動子微小質量計測器と紫外放射照度を計測する紫外放射照度計とを前記試験室に具備し、前記微小質量計測器と前記ラジカル生成源及び又は前記紫外放射照度計と前記紫外放射源、が各々相互に信号接続され、ラジカル生成量及び又は紫外放射照度がフィードバック制御されることを特徴とする請求項1または2記載の耐候性試験装置。

【請求項4】

内部に耐候性を評価する被試験基材を配置し内部を大気圧以下の圧力に排気、保持可能に構成された試験室を有し、ラジカル放射束を発生可能なラジカル生成源と紫外放射束を発生可能な光源とを備えた耐候性試験装置を用いる耐候性試験方法において、前記ラジカル放射束が原子状酸素ラジカル、分子状酸素ラジカル、ヒドロキシラジカル(・OH)及びヒドロペルオキシラジカル(・OOH)のうちの少なくとも1種類を、前記紫外放射束が波長400nm以下の紫外光をそれぞれ含むように構成し、前記ラジカル放射束あるいは前記紫外放射束の照射下でかつ前記ラジカル放射束と紫外放射束とが交差しない箇所に前記被試験基材を配置し、前記被試験基材に前記ラジカル放射束と紫外放射束とを各々別々に照射することを特徴とする耐候性試験方法。

【請求項5】

前記被試験基材を載置する試料台を前記試験室に具備される回転機構によって回転し、前記ラジカル放射束と前記紫外放射束とを前記被試験基材に対して交互に連続して照射することを特徴とする請求項4に記載の耐候性試験方法。

【請求項6】

ラジカル生成量を計測する水晶振動子微小質量計測器と紫外放射照度を計測する紫外放射照度計とを前記試験室に具備し、前記微小質量計測器と前記ラジカル生成源及び又は前記紫外放射照度計と前記紫外放射源、を各々相互に信号接続し、ラジカル生成量及び又は紫外放射照度をフィードバック制御することを特徴とする請求項4または5記載の耐候性試験方法。

【請求項1】

内部に耐候性を評価する被試験基材を配置し内部を大気圧以下の圧力に排気、保持可能に構成された試験室を有し、ラジカル放射束を発生可能なラジカル生成源と紫外放射束を発生可能な光源とを備えた耐候性試験装置において、前記ラジカル放射束が原子状酸素ラジカル、分子状酸素ラジカル、ヒドロキシラジカル(・OH)及びヒドロペルオキシラジカル(・OOH)のうちの少なくとも1種類を、前記紫外放射束が波長400nm以下の紫外光をそれぞれ含んでおり、前記ラジカル放射束あるいは前記紫外放射束の照射下でかつ前記ラジカル放射束と紫外放射束とが交差しない箇所に前記被試験基材が配置され、前記被試験基材に前記ラジカル放射束と紫外放射束とが各々別々に照射されることを特徴とする耐候性試験装置。

【請求項2】

前記被試験基材を載置する試料台が、前記試験室に具備される回転機構によって回転し、前記ラジカル放射束と前記紫外放射束とが前記被試験基材に対して交互に連続して照射されることを特徴とする請求項1に記載の耐候性試験装置。

【請求項3】

ラジカル生成量を計測する水晶振動子微小質量計測器と紫外放射照度を計測する紫外放射照度計とを前記試験室に具備し、前記微小質量計測器と前記ラジカル生成源及び又は前記紫外放射照度計と前記紫外放射源、が各々相互に信号接続され、ラジカル生成量及び又は紫外放射照度がフィードバック制御されることを特徴とする請求項1または2記載の耐候性試験装置。

【請求項4】

内部に耐候性を評価する被試験基材を配置し内部を大気圧以下の圧力に排気、保持可能に構成された試験室を有し、ラジカル放射束を発生可能なラジカル生成源と紫外放射束を発生可能な光源とを備えた耐候性試験装置を用いる耐候性試験方法において、前記ラジカル放射束が原子状酸素ラジカル、分子状酸素ラジカル、ヒドロキシラジカル(・OH)及びヒドロペルオキシラジカル(・OOH)のうちの少なくとも1種類を、前記紫外放射束が波長400nm以下の紫外光をそれぞれ含むように構成し、前記ラジカル放射束あるいは前記紫外放射束の照射下でかつ前記ラジカル放射束と紫外放射束とが交差しない箇所に前記被試験基材を配置し、前記被試験基材に前記ラジカル放射束と紫外放射束とを各々別々に照射することを特徴とする耐候性試験方法。

【請求項5】

前記被試験基材を載置する試料台を前記試験室に具備される回転機構によって回転し、前記ラジカル放射束と前記紫外放射束とを前記被試験基材に対して交互に連続して照射することを特徴とする請求項4に記載の耐候性試験方法。

【請求項6】

ラジカル生成量を計測する水晶振動子微小質量計測器と紫外放射照度を計測する紫外放射照度計とを前記試験室に具備し、前記微小質量計測器と前記ラジカル生成源及び又は前記紫外放射照度計と前記紫外放射源、を各々相互に信号接続し、ラジカル生成量及び又は紫外放射照度をフィードバック制御することを特徴とする請求項4または5記載の耐候性試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−241292(P2008−241292A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−78464(P2007−78464)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

[ Back to top ]