耐候性鋼材に早期に錆層を形成する方法

【課題】簡易な操作により耐候性鋼材に早期に安定錆を形成できる方法を提供すること。

【解決手段】ブラスト工程により耐候性鋼材にブラストが施され、耐候性鋼材表面のミルスケール等が除去されると共に、表面が活性にされ、さらに表面に凹凸が形成されて反応面積が増大する。水掛け工程により耐候性鋼材の活性な表面に水と空気(酸素)とが接触し、直ちに錆が形成される。乾燥工程により耐候性鋼材が乾燥されることで、形成された錆の剥離を抑制できる。さらに水掛け工程および乾燥工程が繰り返し実行されることにより、乾湿が繰り返されて、強固な錆層が耐候性鋼材の表面に形成される。以上のような簡易な操作により耐候性鋼材に早期に安定錆を形成できる。

【解決手段】ブラスト工程により耐候性鋼材にブラストが施され、耐候性鋼材表面のミルスケール等が除去されると共に、表面が活性にされ、さらに表面に凹凸が形成されて反応面積が増大する。水掛け工程により耐候性鋼材の活性な表面に水と空気(酸素)とが接触し、直ちに錆が形成される。乾燥工程により耐候性鋼材が乾燥されることで、形成された錆の剥離を抑制できる。さらに水掛け工程および乾燥工程が繰り返し実行されることにより、乾湿が繰り返されて、強固な錆層が耐候性鋼材の表面に形成される。以上のような簡易な操作により耐候性鋼材に早期に安定錆を形成できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐候性鋼材に早期に錆層を形成する方法に関し、特に、簡易な操作により耐候性鋼材に早期に安定錆を形成できる方法に関するものである。

【背景技術】

【0002】

従来より、鋼にCu,Cr,Ni等の合金元素を添加することにより大気中における耐食性を向上させた耐候性鋼材は、船舶、タンク、橋梁等の鋼構造物に広く利用されている。耐候性鋼材は、屋外において腐食に対して保護性のある錆(以下「安定錆」と称す)を形成し、その後の腐食が抑制される。また、耐候性鋼材の安定錆は、普通鋼における錆に比べ暗褐色であり景観に調和する。そのため耐候性鋼材は、防錆塗装等の防食処理を不要にできる。

【0003】

しかし、耐候性鋼材に安定錆が形成されるまでには数年以上という長い年月を要し、安定錆が形成されるまでの期間中には、赤錆や黄錆等の浮き錆や流れ錆を生じてしまい、外見的に好ましくないばかりでなく、周囲環境の汚染の原因にもなる。また、環境条件により安定錆が形成されるまでの期間が大きく異なり、環境条件によっては安定錆が形成されずに腐食が進行する場合もある。

【0004】

そこで、耐候性鋼材に安定錆を早期に形成させるため、酸素濃度15〜50容量%の雰囲気内で耐候性鋼材の表面に水膜を形成し、その水膜の厚さを500μm以下に保持する技術、及び、水膜の厚さを間欠的に5分間以上50μm未満としながら50〜500μmに保持する技術がある(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−273652号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示される技術では、酸素濃度15〜50容量%に雰囲気を維持することは比較的容易であるが、耐候性鋼材の表面に形成した水膜の厚さを500μm以下あるいは間欠的に5分間以上50μm未満としながら50〜500μmに保持することは困難である。この厚さの水膜を保持するためには、温度および湿度を制御可能な大型容器内に耐候性鋼材を保管し、大型容器内の温度および湿度を管理する必要がある。船舶、タンク、橋梁等の鋼構造物をつくるための耐候性鋼材は嵩が大きいため、大型容器内の温度および湿度の管理が極めて煩雑化するという問題点があった。

【0007】

また、耐候性鋼材の表面が水膜で常に覆われると、水膜中の酸素が不足して黒錆が形成されることがある。水の存在下で形成される黒錆は、耐候性鋼材の色むらの原因となると共に、安定錆ではないので、耐候性鋼材の腐食を抑制できないという問題点があった。

【0008】

本発明は上述した問題点を解決するためになされたものであり、簡易な操作により耐候性鋼材に早期に安定錆を形成できる耐候性鋼材に早期に錆層を形成する方法を提供することを目的とする。

【課題を解決するための手段および発明の効果】

【0009】

この目的を達成するために、請求項1記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト工程により耐候性鋼材にブラストが施され、耐候性鋼材表面のミルスケール等が除去されると共に、表面が活性にされ、さらに表面に凹凸が形成されて反応面積が増大する。次いで、ブラストされた耐候性鋼材に水を掛ける水掛け工程により、耐候性鋼材の活性な表面に水と空気(酸素)とが接触し、直ちに錆が形成される。乾燥工程により耐候性鋼材が乾燥されることで、形成された錆の剥離を抑制できる。さらに水掛け工程および乾燥工程が繰り返し実行されることにより、乾湿が繰り返されて、強固な錆層が耐候性鋼材の表面に形成される。

【0010】

本発明者らが行った実験によれば、水掛け工程により形成される錆は、鋼材の表面との密着性に優れる非晶質成分(以下「非晶質錆」と称す)の割合が多いことが明らかとなった。錆の主な成分は、α−FeOOH,β−FeOOH,γ−FeOOH及びFe3O4の結晶質成分および非晶質成分(非晶質錆)であるが、非晶質錆は粒界が存在しないことから、粒界からの腐食因子の侵入が考えられる結晶質成分に比べて高い防食能を有する。また、非晶質錆は耐候性鋼材の表面との密着性に優れる。これにより赤錆や黄錆等の浮き錆や流れ錆の発生を抑制できる。

【0011】

以上のように請求項1記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト後の耐候性鋼材の活性な表面に水と空気(酸素)とを接触させることで、非晶質錆が多く含まれる強固な錆層を形成し、浮き錆や流れ錆の発生を抑制できる。さらに乾湿が繰り返されることで錆層の厚さを次第に増すことができる。従来のように水膜を保持することを不要にできるため、温度および湿度の管理を不要にすることができ、簡易な操作により耐候性鋼材に早期に安定錆を形成できる効果がある。

【0012】

請求項2記載の耐候性鋼材に早期に錆層を形成する方法によれば、水掛け工程は繰り返し実行されるが、水掛け工程の初回の実行が、ブラスト工程を実行した後、4時間以内に完了される。これにより、耐候性鋼材の表面の活性が低下する前に、水掛け工程により鋼材表面に水と空気(酸素)とが接触し、直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められる効果がある。

【0013】

請求項3記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト工程は、耐候性鋼材をニアーホワイトメタル以上のグレードの除錆度にするので、安定錆を形成する障害となるミルスケール等が除去されると共に、ブラスト工程により耐候性鋼材の表面を活性にできる。これにより、水掛け工程により直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められる効果がある。

【0014】

請求項4記載の耐候性鋼材に早期に錆層を形成する方法によれば、乾燥工程は自然乾燥により行われるので、耐候性鋼材を屋外に暴露保管できると共に、乾燥機等の乾燥設備を不要にでき、耐候性鋼材の保管場所の確保や設備に係る負荷を低減できる効果がある。

【0015】

請求項5記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト工程、水掛け工程および乾燥工程は、溶接により接合された耐候性鋼材を締結部材で締結する前に実行される。締結部材による締結前の耐候性鋼材は比較的小さなサイズにできるので、耐候性鋼材に均等にブラスト及び水掛けを行うことができる。その結果、耐候性鋼材に均等に安定錆を形成できる効果がある。さらに、締結部材等により隠蔽される箇所にも安定錆が形成されるので、耐候性鋼材を現場に設置した後、締結部材等の隙間から流れ錆が生じることを防止できる効果がある。

【0016】

請求項6記載の耐候性鋼材に早期に錆層を形成する方法によれば、請求項1から5のいずれかの効果に加え、工業用水を用いることにより、水道水や蒸留水を用いる場合と比較して早期に安定錆を形成できる効果がある。

【0017】

請求項7記載の耐候性鋼材に早期に錆層を形成する方法によれば、繰り返し実行される水掛け工程および乾燥工程の1回の作業サイクルにおいて、水掛け工程の水掛け時間は乾燥工程の乾燥時間より長いので、耐候性鋼材の表面付近が相対湿度の高い状態に長時間曝される。その結果、請求項1から6のいずれかの効果に加え、安定錆を形成し易くできる効果がある。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施の形態における方法により錆層が形成される耐候性鋼材の斜視図である。

【図2】(a)は鋼材に形成される錆層(安定錆)の模式図であり、(b)は鋼材に形成される錆層(一般の錆)の模式図である。

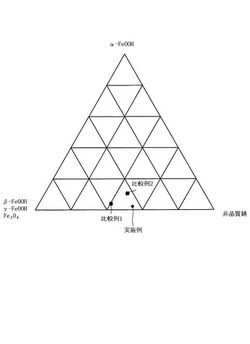

【図3】錆の組成を示す3成分系状態図である。

【図4】(a)は噴霧サイクル実験の水掛け時間と質量変化との関係を示す図であり、(b)は噴霧サイクル実験の乾燥時間と質量変化との関係を示す図である。

【図5】噴霧サイクル実験の試験時間と質量変化との関係を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。まず、図1を参照して、本発明の一実施の形態における耐候性鋼材1に早期に錆層を形成する方法について説明する。図1は本発明の一実施の形態における方法により錆層が形成される耐候性鋼材1の斜視図である。

【0020】

図1に示すように、耐候性鋼材1は、下フランジ2及び上フランジ3、並びに下フランジ2と上フランジ3とを連結するウェブ4を備え、下フランジ2及び上フランジ3と平行に位置すると共にウェブ4から垂直に突設される受けプレート5を備えて構成されている。耐候性鋼材1は、下フランジ2、上フランジ3及び受けプレート5を溶接によりウェブ4に接合することで形成され、支持体6,7及び他の支持体(図示せず)に下フランジ2が架設されることで略水平に載置されている。本実施の形態における耐候性鋼材1は、橋梁の桁を構成する鋼構造物である。

【0021】

ここで、耐候性鋼材1としては、表面に安定錆を形成し得る鋼材を指し、例えば、JIS G3114に規定される溶接構造用耐候性熱間圧延鋼材およびJIS G3125に規定される高耐候性圧延鋼材を挙げることができる。なお、JISに規定される耐候性鋼材の他、安定錆を形成し得る鋼材等を含む。

【0022】

ブラスト工程は、以上のように構成される耐候性鋼材1にブラストを施す工程である。ブラストでは、空気圧、水圧または遠心力により研掃材が耐候性鋼材1の表面に吹き付けられ、表面のミルスケール、錆、塗膜などが除去される。さらに、ブラストにより、耐候性鋼材1の表面が活性にされイオン化され易くなると共に、表面に凹凸が形成されて反応面積が増大する。

【0023】

耐候性鋼材1の溶接部や表面にスラグ、スパッタ、フラックス等が付着している場合には、ブラストの前にグラインダー等で除去しておくことが好ましい。均等にブラストをするためである。また、ブラスト後に耐候性鋼材1の表面に研掃材が残留する場合は、ブラシや圧縮空気などにより取り除き、清浄な表面にしておくことが望ましい。

【0024】

ブラストのグレードは除錆度によって分類できる。グレードは、一般に、ホワイトメタル(ISO Sa3)、ニアーホワイトメタル(ISO Sa2.5)、コマーシャルブラスト(ISO Sa2)、スイープブラスト(ISO Sa1)の4つに分類される。本実施の形態では、ブラスト工程において耐候性鋼材1をニアーホワイトメタル以上のグレードの除錆度にする。これにより安定錆を形成する障害となるミルスケール等が除去されると共に、ブラストにより耐候性鋼材1の表面を活性にできる。その結果、後述する水掛け工程により直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められる。

【0025】

なお、ブラストの除錆度は、ブラスト後、ISO等の標準カラー写真と耐候性鋼材1とを対比する公知の方法により検査することができる。また、硫酸銅法、レプリカ法、フェロキシル法、粘着テープ法などの公知の方法で検査することも可能である。

【0026】

水掛け工程は、ブラスト工程の直後に、ブラストを施した耐候性鋼材1の表面に水を掛ける工程である。水掛け工程により、ブラスト工程によって活性にされイオン化され易い耐候性鋼材1の表面に水と空気(酸素)とが接触するので、直ちに錆が形成される。水は、水道水、井戸水、河川水などから適宜選択することができる。

【0027】

ここで、水掛け工程により形成される錆について、図2を参照して説明する。図2(a)は鋼材10に形成される錆層(安定錆)の模式図であり、図2(b)は鋼材10に形成される錆層(一般の錆)の模式図である。

【0028】

図2(b)に示すように鋼材10に形成される一般の錆は、主にオキシ水酸化鉄(α−FeOOH,β−FeOOH及びγ−FeOOHを含む)12及び四酸化三鉄(Fe3O4)13が分散して存在する。オキシ水酸化鉄12及び四酸化三鉄13は結晶質成分である。その他に全錆量の50wt%以下の含有率で非晶質錆(非晶質成分)も存在する。オキシ水酸化鉄12及び四酸化三鉄13の結晶質成分は粒界が存在するため、粒界から水等の腐食因子が侵入し、鋼材10の腐食が進行する。なお、オキシ水酸化鉄12(特にα−FeOOH)は熱力学的には安定であるが、鋼材10との密着性に劣り、四酸化三鉄13は赤錆を発生する。以上のようにオキシ水酸化鉄12及び四酸化三鉄13はいずれも流れ錆を抑制する能力は低い。

【0029】

一方、水掛け工程により形成される錆層は、図2(a)に示すように、鋼材10の表面に密着して層状に形成される非晶質錆11と、非晶質錆11に形成されるオキシ水酸化鉄12とを有している。非晶質錆11は粒界が存在しないことから、粒界からの腐食因子の侵入が考えられるオキシ水酸化鉄12等の結晶質成分に比べて高い防食能を有する。また、非晶質錆11は鋼材10の表面との密着性に優れる。鋼材10と密着性の高い非晶質錆11の表面にオキシ水酸化鉄12が形成されるので、赤錆や黄錆等の浮き錆や流れ錆の発生を抑制できる。

【0030】

本実施の形態においては、散水ノズルから水が耐候性鋼材1の全体に掛けられる。水掛けの手順としては、上フランジ3の上面に水が掛けられ、次いで上フランジ3の下面に掛けられる。次に上フランジ3の下面と受けプレート5との間に掛けられた後、受けプレート5の下面及びウェブ4の側面並びに下プレート2の上面に掛けられる。次いで、下プレート2の下面に掛けられる。下プレート2は支持体6,7に架設されているので、下プレート2の下面に水を掛けることが可能である。

【0031】

また、ブラスト工程により耐候性鋼材1の表面に凹凸が形成され、この凹凸に水を保持させ、発錆を生じさせることができる。これにより、単に屋外に暴露保管された場合には雨水が当たらずに発錆し難い上フランジ3の下面、受けプレート5の下面および下フランジ2の下面にも、早期に均等な錆を生じさせることができる。錆は内部に水を留めるので、耐候性鋼材1の全面に錆が形成されると、その後は耐候性鋼材1から溶出するCr,Cu等の成分を取り込み、安定錆の形成を経時的に進行させることができる。

【0032】

なお、ブラスト工程を実行し完了させた後、水掛け工程の初回の実行は4時間以内に完了されることが好ましい。耐候性鋼材1の表面の活性が低下する前に、水掛け工程により鋼材表面に水と空気(酸素)とを接触させることで、直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められるからである。

【0033】

水掛け工程により耐候性鋼材に接触させる水は、河川水、井戸水、水道水等の淡水が用いられる。海水淡水化処理による淡水や、下水・産業廃水の再生利用水を使用することも可能である。なかでも工業用水が好適である。安定供給が可能であり、土砂等の沈殿物が取り除かれていると共に塩素処理が行われていないからである。また、蒸留水と異なり適度の不純物を含有しているため、その不純物が錆層の形成に寄与すると考えられるからである。なお、工業用水とは、水力発電用・飲用を除く淡水であり、工業用水道、地下水、河川水等を水源とし、受水先の工場まで配水される淡水である。

【0034】

乾燥工程は、耐候性鋼材1の表面の水を乾燥させる工程である。乾燥工程により耐候性鋼材1が乾燥されることで、形成された錆の剥離を抑制できる。また、耐候性鋼材1の表面が水(水膜)で常に覆われると、水膜中の酸素が不足して黒錆が形成されることがある。水の存在下で形成される黒錆は、耐候性鋼材1の色むらの原因となると共に、安定錆ではないので耐候性鋼材1の腐食を抑制できないが、乾燥工程により耐候性鋼材1が乾燥されることで、黒錆の発生を防止できる。

【0035】

乾燥は、乾燥機等の乾燥設備を用いて行う送風乾燥、加熱乾燥などを採用することが可能である。なお、本実施の形態では自然乾燥により乾燥が行われる。これにより、耐候性鋼材1を屋外に暴露保管できると共に、乾燥機等の乾燥設備を不要にでき、耐候性鋼材1の保管場所の確保や設備に係る負荷を低減できる。

【0036】

水掛け工程および乾燥工程は、溶接により接合された耐候性鋼材1が出荷されるまでの間、繰り返し実行される。乾湿が繰り返されることにより、強固な錆層が耐候性鋼材1の表面に形成される。水掛け工程および乾燥工程は、安定錆を成長させる観点から、1週間以上の間、繰り返し実行されることが望ましい。

【0037】

なお、水掛け工程および乾燥工程の繰り返し回数は、気温や湿度にもよるが、1日(24時間)に1回以上の任意の回数が選択される。水掛け工程は、耐候性鋼材1の全面に水膜が形成されるまで実行される。乾燥工程は、耐候性鋼材1の表面積(S)に対する耐候性鋼材1を覆う水膜の面積(W)の比率(W/S)が所定の比率になるまで実行される。乾燥工程が終了したと判断される水膜の有無は目視により観察することができ、比率(W/S)は0〜0.5の範囲で適宜選択される。

【0038】

水掛け工程および乾燥工程のサイクルタイム(水掛け及び乾燥の1回の作業サイクルの時間)は30分から24時間の間で適宜選択される。但し、1回の作業サイクルにおいて、水掛け工程の時間(水掛け時間)は乾燥工程の時間(乾燥時間)より長いことが望ましい。水掛け時間を乾燥時間より長くすることで、耐候性鋼材の表面付近を相対湿度の高い状態に長時間曝すことができ、安定錆を形成し易くできるからである。

【0039】

また、1回の作業サイクルにおいて、耐候性鋼材の大きさや相対湿度等にもよるが、乾燥時間は15分より長く90分未満の間で設定することが望ましい。乾燥時間を15分より長く90分未満の間に設定することで、作業サイクルを跨いで、耐候性鋼材の表面付近を相対湿度の高い状態に長時間曝すことができ、安定錆を形成し易くできるからである。

【0040】

なお、ブラスト工程、水掛け工程および乾燥工程は、溶接により接合された耐候性鋼材1を締結部材で締結して組み立てる前に実行される。締結部材による締結前の耐候性鋼材1は比較的小さなサイズにできるので、耐候性鋼材1に均等にブラスト及び水掛けを行うことができる。その結果、耐候性鋼材1に均等に安定錆を形成できる。さらに、締結部材等により隠蔽される箇所にも安定錆が形成されるので、締結部材等を用いて耐候性鋼材1を組み立てて現場に設置した後、締結部材等の隙間から流れ錆が生じることを防止できる。

【0041】

以上のように本発明の一実施の形態によれば、ブラスト後の耐候性鋼材1の活性な表面に水と空気(酸素)とを接触させることで、非晶質錆11(図2(a)参照)が多く含まれる強固な錆層を形成し、浮き錆や流れ錆の発生を抑制できる。さらに乾湿が繰り返されることで錆層の厚さを増すことができる。従来のような水膜の保持を不要にできるため、水膜保持のための温度および湿度の管理を不要にできる。また、酸や塗料等の薬剤を用いることなく安定錆を形成できるので、薬剤の廃液処理を不要にできる。以上のような簡易な操作により耐候性鋼材1に早期に安定錆を形成できる。

【0042】

また、本実施の形態における耐候性鋼材1は橋梁の桁を構成する鋼構造物であり、出荷前に工場内で、鋼構造物の表面に安定な錆層(初期錆)を均等に形成できる。これにより、現場に設置された後に鋼構造物に錆ムラが生じることを防止して、見栄え良くすることができる。さらに鋼構造物は安定な錆層が均等に形成されているので、現場設置後に鋼構造物から錆汁等が発生することを抑制でき、周囲環境の汚染を抑制できる。

【実施例】

【0043】

以下、実施例により本発明をさらに具体的に説明する。なお、本発明は以下の実施例に限定されるものではない。本実施例では、JIS G3114に規定される溶接構造用耐候性熱間圧延鋼材を用いて、ウェブの上下に下フランジ及び上フランジを備える同一寸法の耐候性鋼材を4体製造し、実施例、比較例1、比較例2及び比較例3における供試体とした。

【0044】

(実施例)

出願人の工場構内で、供試体(耐候性鋼材)にショットブラスト(エアーブラスト)を施し、供試体の表面をニアーホワイトメタル以上の除錆度のグレードにした。ショットブラストの後、間隔をあけて配置した支持体間に供試体を架設し、供試体の全面に水道水を掛けた。水道水は、ショットブラストを施した後、4時間以内に供試体に掛け終えた。目視観察により供試体の全面に発錆が確認された。供試体は自然乾燥により乾燥させた。

【0045】

供試体は前記工場構内(屋外)に放置し、ショットブラストを施した翌日から水道水を1日1回、全面に掛け、自然乾燥を行った。この1日1回の水掛け及び乾燥を1週間繰り返した。

【0046】

1週間後、供試体のウェブの側面に生じた錆層をカッターナイフで鋼面が確認できるまで採取し、粉砕して粉末試料とした。この粉末試料を用いて粉末X線回折法(内部標準法)によりα−FeOOH,β−FeOOH,γ−FeOOH及びFe3O4の含有率を測定した。次いで、全錆量(100wt%)からα−FeOOH,β−FeOOH,γ−FeOOH及びFe3O4の含有率を減じて非晶質錆の含有率を測定した。

【0047】

なお、実施例では、水掛け及び乾燥を繰り返し行っても、供試体に流れ錆が発生することはなかった。

【0048】

(比較例1)

供試体にショットブラストを施した後、水掛け及び乾燥を行わずに、供試体を1週間、前記工場構内(屋外)に放置した。錆層の採取および粉末X線回折は、実施例1と同様に行った。

【0049】

なお、錆層を採取した後、供試体の全面に水を掛けたところ、供試体に流れ錆が発生し、下フランジの下面に錆による褐色の汚れが付着した。

【0050】

(比較例2)

供試体にショットブラストを施した後、水掛け及び乾燥を行わずに、供試体を10ヶ月間、前記工場構内(屋外)に放置した。錆層の採取および粉末X線回折は、10ヶ月経過後、実施例1と同様に行った。

【0051】

粉末X線回折により測定した実施例、比較例1及び比較例2における錆の組成を説明する。図3は錆の組成を示す3成分系状態図であり、表1は非晶質錆、α−FeOOH及びその他(β−FeOOH,γ−FeOOH及びFe3O4)の含有率(wt%)を示す表である。なお、β−FeOOH及びγ−FeOOHをα−FeOOHと別にしたのは、α−FeOOHは熱力学的に安定であるのに対し、β−FeOOH及びγ−FeOOHは還元されて他の錆形態に変化し易いからである。

【0052】

【表1】

図3及び表1に示すように、実施例は非晶質錆の含有率が53wt%であり、比較例1及び比較例2と比べて多い。実施例によれば、ブラスト後の供試体(耐候性鋼材)に水を掛け、さらに水掛け及び乾燥を繰り返すことで、非晶質錆の含有率の高い強固な錆層(安定錆)を形成することができ、浮き錆や流れ錆の発生を抑制できることが明らかとなった。さらに大気暴露の時間が長くなるにつれ、実施例に形成される錆層は、浮き錆や流れ錆の発生を抑制しつつ、比較例2に示すように、熱力学的に安定なα−FeOOHの含有率が増えるものと推察される。

【0053】

次に、ブラスト工程を実行してから水掛け工程を実行するまでの時間について検討した結果を説明する。実施例と同様の供試体を準備し、供試体にショットブラストを施した。ショットブラストを完了した後、5時間後に供試体に水道水を掛け始めた以外は、実施例と同様にした。その後、供試体は前記工場構内(屋外)に放置し、ショットブラストを施した翌日から水道水を1日1回、全面に掛け、自然乾燥を行った。この1日1回の水掛け及び乾燥を1週間繰り返したところ、流れ錆の発生がわずかに確認された。流れ錆が発生したのは、供試体(耐候性鋼材)に水掛けを行う前に供試体の表面の活性が低下したためであると推察される。実施例で説明したように、ショットブラストを施した後、4時間以内に供試体に水道水を掛け終えることにより、浮き錆や流れ錆の発生を抑制できる。

【0054】

(実験例1)

次に、水掛け工程および乾燥工程の1回の作業サイクルにおける水掛け時間に関する実験を行った。本実験例では、試料としてJIS G3114に規定される溶接構造用耐候性熱間圧延鋼材を用いた。試料は平面視して矩形状の板材であり、板材のサイズは幅50mm、長さ100mm、厚さ9mmである。試料の側面および背面に塗料を塗布して保護した後、表面にショットブラストを施した。次いで、試料の長さ方向一端を把持し、試料の長さ方向を鉛直方向に一致させて吊設した。ショットブラストの完了後、4時間以内に試料の表面に水道水を噴霧して表面を均一に濡らしつつ、試料の長さ方向他端から流下させ、噴霧後は吊り下げた状態のまま乾燥させた。なお、実験は常温の室内で行い、その室内の相対湿度は55%であった。

【0055】

この実験例1における噴霧サイクル実験では、水掛け(噴霧)および乾燥のサイクルタイム(1回の作業サイクルの時間)は120分とし、144サイクル(試験時間288時間)行った。水掛け工程および乾燥工程の1回の作業サイクルにおける水掛け時間は90分(乾燥時間30分)、60分(乾燥時間60分)、30分(乾燥時間90分)の3条件とした。試験開始前、試験終了後の乾燥した試料の質量を測定し、試験終了後の質量から試験開始前の質量を減じて、その質量変化を求めた。この質量変化は、試料の表面に形成された錆層の質量によるものである。

【0056】

図4(a)は噴霧サイクル実験の水掛け時間(噴霧時間)と質量変化との関係を示す図である。図4(a)において、横軸は水掛け時間(分)であり、縦軸は試料の質量変化(g)である。図4(a)に示すように、1回の作業サイクルにおいて水掛け時間が長くなるにつれ(乾燥時間が短くなるにつれ)、試料の質量変化が大きくなることがわかった。これにより、サイクルタイムが一定の場合、水掛け時間が乾燥時間より長くなるにつれ、安定錆が形成され易くなると考えられる。1回の作業サイクルにおいて水掛け時間が乾燥時間より長くなると、耐候性鋼材の表面付近が相対湿度の高い状態に長時間曝されるため、安定錆が形成され易くなるものと推察される。

【0057】

(実験例2)

次に、1回の作業サイクルにおける乾燥時間に関する実験を行った。実験に用いる試料は実験例1と同様に準備した。試料の側面および背面に塗料を塗布して保護した後、表面にショットブラストを施した。次いで、試料の長さ方向一端を把持し、試料の長さ方向を鉛直方向に一致させて吊設した。ショットブラストの完了後、4時間以内に試料の表面に水道水を噴霧して表面を均一に濡らしつつ、試料の長さ方向他端から流下させ、噴霧後は吊り下げた状態のまま乾燥させた。なお、実験は常温の室内で行い、その室内の相対湿度は55%であった。

【0058】

この実験例2における噴霧サイクル実験では、試験時間は288時間に固定し、その試験時間のなかでサイクルタイムを30分、60分、120分、180分、240分、360分の種々の時間に設定すると共に、1回の作業サイクルにおける乾燥時間を異ならせた。試験開始前、試験終了後の乾燥した試料の質量を測定し、試験終了後の質量から試験開始前の質量を減じて、その質量変化を求めた。

【0059】

図4(b)は噴霧サイクル実験の乾燥時間と質量変化との関係を示す図である。図4(b)において、横軸は1回の作業サイクルにおける乾燥時間(分)であり、縦軸は試料の質量変化(g)である。図4(b)に示すように、1回の作業サイクルにおける乾燥時間が90分以上であると、試料の質量変化は略一定であることがわかった。また、乾燥時間が90分より短くなるにつれ質量変化が大きくなるが、乾燥時間が15分では質量変化が小さくなることもわかった。これにより、試料の大きさや相対湿度等にもよるが、乾燥時間は15分より長く90分未満の場合に安定錆が形成され易くなると考えられる。1回の作業サイクルにおける乾燥時間を15分より長く90分未満の範囲に設定することにより、作業サイクルを跨いで、耐候性鋼材の表面付近が相対湿度の高い状態に長時間曝されることになるため、安定錆が形成され易くなるものと推察される。

【0060】

(実験例3)

次に、水掛け工程において用いる水の種類に関する実験を行った。実験に用いる試料は実験例1と同様に準備した。試料の側面および背面に塗料を塗布して保護した後、表面にショットブラストを施した。次いで、試料の長さ方向一端を把持し、試料の長さ方向を鉛直方向に一致させて吊設した。ショットブラストの完了後、4時間以内に試料の表面に水道水を噴霧して表面を均一に濡らしつつ、試料の長さ方向他端から流下させ、噴霧後は吊り下げた状態のまま乾燥させた。なお、実験は常温の室内で行い、その室内の相対湿度は55%であった。

【0061】

この実験例3における噴霧サイクル実験では、サイクルタイムを120分に設定し、1回の作業サイクルにおける水掛け時間(噴霧時間)を30分(乾燥時間90分)とした。なお、試料に掛ける水の種類の影響を調べるため、工業用水、水道水、蒸留水の種別毎に、所定の試験時間が経過した後の乾燥した試料の質量を測定し、試験開始前の質量を減じて、各試験時間における質量変化を求めた。

【0062】

図5は噴霧サイクル実験の試験時間と質量変化との関係を示す図である。図5において、横軸は試験時間(サイクルタイムの合計、単位は時間)であり、縦軸は試料の質量変化(g)である。図5に示すように、質量変化は工業用水、水道水、蒸留水の順に大きいことがわかった。工業用水は、土砂等の沈殿物が取り除かれていると共に塩素処理が行われていないために錆層の形成に有効であると推察される。また、蒸留水と異なり適度の不純物を含有しているため、その不純物が錆層の形成に寄与すると考えられる。工業用水を用いることで、安定錆を早期に形成できるものと推察される。

【0063】

以上、実施の形態に基づき本発明を説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。例えば、上記実施の形態で挙げた数値は一例であり、他の数値を採用することは当然可能である。

【0064】

本実施の形態では、耐候性鋼材1が下フランジ2、上フランジ3及びウェブ4を備える断面I型の鋼材を採用した場合について説明したが、必ずしもこれに限られるものではなく、他の断面形状の鋼材を採用することが可能である。他の断面形状の鋼材としては、例えば、平板状や棒状、パイプ状の鋼材、フランジとウェブとを備えるL型やT型の鋼材を挙げることができる。また、鋼板や山形鋼等を使ってフランジやウェブを箱形に構成した箱桁を挙げることもできる。なお、パイプ状の鋼材や箱桁の場合には、内面にもブラスト及び水掛けを行い乾燥させた後、水掛け及び乾燥を繰り返し行う。これにより、パイプ状の鋼材や箱桁の内面にも外面と同様に錆を生じさせることができる。

【0065】

本実施の形態では、耐候性鋼材1が鋼構造物として橋梁の桁を構成する場合について説明したが、必ずしもこれに限られるものではなく、例えば、タンク等の他の鋼構造物に適用することは当然可能である。

【0066】

上記実施例では、ブラスト工程においてエアーブラストを行う場合について説明したが、必ずしもこれに限られるものではなく、遠心力ブラスト、バキュームブラスト等の他の乾式ブラスト;モイスチュアブラスト、湿式エアーブラスト、スラリーブラスト、ウォータージェットブラスト等の湿式ブラストを採用することは当然可能である。また、研掃材も特に限定されるものではなく、ショットブラスト、サンドブラスト、グリットブラスト等を適宜選択できる。

【0067】

上記実施例では、供試体(耐候性鋼材)に水道水を掛ける場合について説明したが、必ずしもこれに限られるものではなく、井戸水、河川水などの他の淡水を用いることは当然可能である。

【符号の説明】

【0068】

1 耐候性鋼材

【技術分野】

【0001】

本発明は、耐候性鋼材に早期に錆層を形成する方法に関し、特に、簡易な操作により耐候性鋼材に早期に安定錆を形成できる方法に関するものである。

【背景技術】

【0002】

従来より、鋼にCu,Cr,Ni等の合金元素を添加することにより大気中における耐食性を向上させた耐候性鋼材は、船舶、タンク、橋梁等の鋼構造物に広く利用されている。耐候性鋼材は、屋外において腐食に対して保護性のある錆(以下「安定錆」と称す)を形成し、その後の腐食が抑制される。また、耐候性鋼材の安定錆は、普通鋼における錆に比べ暗褐色であり景観に調和する。そのため耐候性鋼材は、防錆塗装等の防食処理を不要にできる。

【0003】

しかし、耐候性鋼材に安定錆が形成されるまでには数年以上という長い年月を要し、安定錆が形成されるまでの期間中には、赤錆や黄錆等の浮き錆や流れ錆を生じてしまい、外見的に好ましくないばかりでなく、周囲環境の汚染の原因にもなる。また、環境条件により安定錆が形成されるまでの期間が大きく異なり、環境条件によっては安定錆が形成されずに腐食が進行する場合もある。

【0004】

そこで、耐候性鋼材に安定錆を早期に形成させるため、酸素濃度15〜50容量%の雰囲気内で耐候性鋼材の表面に水膜を形成し、その水膜の厚さを500μm以下に保持する技術、及び、水膜の厚さを間欠的に5分間以上50μm未満としながら50〜500μmに保持する技術がある(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−273652号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示される技術では、酸素濃度15〜50容量%に雰囲気を維持することは比較的容易であるが、耐候性鋼材の表面に形成した水膜の厚さを500μm以下あるいは間欠的に5分間以上50μm未満としながら50〜500μmに保持することは困難である。この厚さの水膜を保持するためには、温度および湿度を制御可能な大型容器内に耐候性鋼材を保管し、大型容器内の温度および湿度を管理する必要がある。船舶、タンク、橋梁等の鋼構造物をつくるための耐候性鋼材は嵩が大きいため、大型容器内の温度および湿度の管理が極めて煩雑化するという問題点があった。

【0007】

また、耐候性鋼材の表面が水膜で常に覆われると、水膜中の酸素が不足して黒錆が形成されることがある。水の存在下で形成される黒錆は、耐候性鋼材の色むらの原因となると共に、安定錆ではないので、耐候性鋼材の腐食を抑制できないという問題点があった。

【0008】

本発明は上述した問題点を解決するためになされたものであり、簡易な操作により耐候性鋼材に早期に安定錆を形成できる耐候性鋼材に早期に錆層を形成する方法を提供することを目的とする。

【課題を解決するための手段および発明の効果】

【0009】

この目的を達成するために、請求項1記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト工程により耐候性鋼材にブラストが施され、耐候性鋼材表面のミルスケール等が除去されると共に、表面が活性にされ、さらに表面に凹凸が形成されて反応面積が増大する。次いで、ブラストされた耐候性鋼材に水を掛ける水掛け工程により、耐候性鋼材の活性な表面に水と空気(酸素)とが接触し、直ちに錆が形成される。乾燥工程により耐候性鋼材が乾燥されることで、形成された錆の剥離を抑制できる。さらに水掛け工程および乾燥工程が繰り返し実行されることにより、乾湿が繰り返されて、強固な錆層が耐候性鋼材の表面に形成される。

【0010】

本発明者らが行った実験によれば、水掛け工程により形成される錆は、鋼材の表面との密着性に優れる非晶質成分(以下「非晶質錆」と称す)の割合が多いことが明らかとなった。錆の主な成分は、α−FeOOH,β−FeOOH,γ−FeOOH及びFe3O4の結晶質成分および非晶質成分(非晶質錆)であるが、非晶質錆は粒界が存在しないことから、粒界からの腐食因子の侵入が考えられる結晶質成分に比べて高い防食能を有する。また、非晶質錆は耐候性鋼材の表面との密着性に優れる。これにより赤錆や黄錆等の浮き錆や流れ錆の発生を抑制できる。

【0011】

以上のように請求項1記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト後の耐候性鋼材の活性な表面に水と空気(酸素)とを接触させることで、非晶質錆が多く含まれる強固な錆層を形成し、浮き錆や流れ錆の発生を抑制できる。さらに乾湿が繰り返されることで錆層の厚さを次第に増すことができる。従来のように水膜を保持することを不要にできるため、温度および湿度の管理を不要にすることができ、簡易な操作により耐候性鋼材に早期に安定錆を形成できる効果がある。

【0012】

請求項2記載の耐候性鋼材に早期に錆層を形成する方法によれば、水掛け工程は繰り返し実行されるが、水掛け工程の初回の実行が、ブラスト工程を実行した後、4時間以内に完了される。これにより、耐候性鋼材の表面の活性が低下する前に、水掛け工程により鋼材表面に水と空気(酸素)とが接触し、直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められる効果がある。

【0013】

請求項3記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト工程は、耐候性鋼材をニアーホワイトメタル以上のグレードの除錆度にするので、安定錆を形成する障害となるミルスケール等が除去されると共に、ブラスト工程により耐候性鋼材の表面を活性にできる。これにより、水掛け工程により直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められる効果がある。

【0014】

請求項4記載の耐候性鋼材に早期に錆層を形成する方法によれば、乾燥工程は自然乾燥により行われるので、耐候性鋼材を屋外に暴露保管できると共に、乾燥機等の乾燥設備を不要にでき、耐候性鋼材の保管場所の確保や設備に係る負荷を低減できる効果がある。

【0015】

請求項5記載の耐候性鋼材に早期に錆層を形成する方法によれば、ブラスト工程、水掛け工程および乾燥工程は、溶接により接合された耐候性鋼材を締結部材で締結する前に実行される。締結部材による締結前の耐候性鋼材は比較的小さなサイズにできるので、耐候性鋼材に均等にブラスト及び水掛けを行うことができる。その結果、耐候性鋼材に均等に安定錆を形成できる効果がある。さらに、締結部材等により隠蔽される箇所にも安定錆が形成されるので、耐候性鋼材を現場に設置した後、締結部材等の隙間から流れ錆が生じることを防止できる効果がある。

【0016】

請求項6記載の耐候性鋼材に早期に錆層を形成する方法によれば、請求項1から5のいずれかの効果に加え、工業用水を用いることにより、水道水や蒸留水を用いる場合と比較して早期に安定錆を形成できる効果がある。

【0017】

請求項7記載の耐候性鋼材に早期に錆層を形成する方法によれば、繰り返し実行される水掛け工程および乾燥工程の1回の作業サイクルにおいて、水掛け工程の水掛け時間は乾燥工程の乾燥時間より長いので、耐候性鋼材の表面付近が相対湿度の高い状態に長時間曝される。その結果、請求項1から6のいずれかの効果に加え、安定錆を形成し易くできる効果がある。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施の形態における方法により錆層が形成される耐候性鋼材の斜視図である。

【図2】(a)は鋼材に形成される錆層(安定錆)の模式図であり、(b)は鋼材に形成される錆層(一般の錆)の模式図である。

【図3】錆の組成を示す3成分系状態図である。

【図4】(a)は噴霧サイクル実験の水掛け時間と質量変化との関係を示す図であり、(b)は噴霧サイクル実験の乾燥時間と質量変化との関係を示す図である。

【図5】噴霧サイクル実験の試験時間と質量変化との関係を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。まず、図1を参照して、本発明の一実施の形態における耐候性鋼材1に早期に錆層を形成する方法について説明する。図1は本発明の一実施の形態における方法により錆層が形成される耐候性鋼材1の斜視図である。

【0020】

図1に示すように、耐候性鋼材1は、下フランジ2及び上フランジ3、並びに下フランジ2と上フランジ3とを連結するウェブ4を備え、下フランジ2及び上フランジ3と平行に位置すると共にウェブ4から垂直に突設される受けプレート5を備えて構成されている。耐候性鋼材1は、下フランジ2、上フランジ3及び受けプレート5を溶接によりウェブ4に接合することで形成され、支持体6,7及び他の支持体(図示せず)に下フランジ2が架設されることで略水平に載置されている。本実施の形態における耐候性鋼材1は、橋梁の桁を構成する鋼構造物である。

【0021】

ここで、耐候性鋼材1としては、表面に安定錆を形成し得る鋼材を指し、例えば、JIS G3114に規定される溶接構造用耐候性熱間圧延鋼材およびJIS G3125に規定される高耐候性圧延鋼材を挙げることができる。なお、JISに規定される耐候性鋼材の他、安定錆を形成し得る鋼材等を含む。

【0022】

ブラスト工程は、以上のように構成される耐候性鋼材1にブラストを施す工程である。ブラストでは、空気圧、水圧または遠心力により研掃材が耐候性鋼材1の表面に吹き付けられ、表面のミルスケール、錆、塗膜などが除去される。さらに、ブラストにより、耐候性鋼材1の表面が活性にされイオン化され易くなると共に、表面に凹凸が形成されて反応面積が増大する。

【0023】

耐候性鋼材1の溶接部や表面にスラグ、スパッタ、フラックス等が付着している場合には、ブラストの前にグラインダー等で除去しておくことが好ましい。均等にブラストをするためである。また、ブラスト後に耐候性鋼材1の表面に研掃材が残留する場合は、ブラシや圧縮空気などにより取り除き、清浄な表面にしておくことが望ましい。

【0024】

ブラストのグレードは除錆度によって分類できる。グレードは、一般に、ホワイトメタル(ISO Sa3)、ニアーホワイトメタル(ISO Sa2.5)、コマーシャルブラスト(ISO Sa2)、スイープブラスト(ISO Sa1)の4つに分類される。本実施の形態では、ブラスト工程において耐候性鋼材1をニアーホワイトメタル以上のグレードの除錆度にする。これにより安定錆を形成する障害となるミルスケール等が除去されると共に、ブラストにより耐候性鋼材1の表面を活性にできる。その結果、後述する水掛け工程により直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められる。

【0025】

なお、ブラストの除錆度は、ブラスト後、ISO等の標準カラー写真と耐候性鋼材1とを対比する公知の方法により検査することができる。また、硫酸銅法、レプリカ法、フェロキシル法、粘着テープ法などの公知の方法で検査することも可能である。

【0026】

水掛け工程は、ブラスト工程の直後に、ブラストを施した耐候性鋼材1の表面に水を掛ける工程である。水掛け工程により、ブラスト工程によって活性にされイオン化され易い耐候性鋼材1の表面に水と空気(酸素)とが接触するので、直ちに錆が形成される。水は、水道水、井戸水、河川水などから適宜選択することができる。

【0027】

ここで、水掛け工程により形成される錆について、図2を参照して説明する。図2(a)は鋼材10に形成される錆層(安定錆)の模式図であり、図2(b)は鋼材10に形成される錆層(一般の錆)の模式図である。

【0028】

図2(b)に示すように鋼材10に形成される一般の錆は、主にオキシ水酸化鉄(α−FeOOH,β−FeOOH及びγ−FeOOHを含む)12及び四酸化三鉄(Fe3O4)13が分散して存在する。オキシ水酸化鉄12及び四酸化三鉄13は結晶質成分である。その他に全錆量の50wt%以下の含有率で非晶質錆(非晶質成分)も存在する。オキシ水酸化鉄12及び四酸化三鉄13の結晶質成分は粒界が存在するため、粒界から水等の腐食因子が侵入し、鋼材10の腐食が進行する。なお、オキシ水酸化鉄12(特にα−FeOOH)は熱力学的には安定であるが、鋼材10との密着性に劣り、四酸化三鉄13は赤錆を発生する。以上のようにオキシ水酸化鉄12及び四酸化三鉄13はいずれも流れ錆を抑制する能力は低い。

【0029】

一方、水掛け工程により形成される錆層は、図2(a)に示すように、鋼材10の表面に密着して層状に形成される非晶質錆11と、非晶質錆11に形成されるオキシ水酸化鉄12とを有している。非晶質錆11は粒界が存在しないことから、粒界からの腐食因子の侵入が考えられるオキシ水酸化鉄12等の結晶質成分に比べて高い防食能を有する。また、非晶質錆11は鋼材10の表面との密着性に優れる。鋼材10と密着性の高い非晶質錆11の表面にオキシ水酸化鉄12が形成されるので、赤錆や黄錆等の浮き錆や流れ錆の発生を抑制できる。

【0030】

本実施の形態においては、散水ノズルから水が耐候性鋼材1の全体に掛けられる。水掛けの手順としては、上フランジ3の上面に水が掛けられ、次いで上フランジ3の下面に掛けられる。次に上フランジ3の下面と受けプレート5との間に掛けられた後、受けプレート5の下面及びウェブ4の側面並びに下プレート2の上面に掛けられる。次いで、下プレート2の下面に掛けられる。下プレート2は支持体6,7に架設されているので、下プレート2の下面に水を掛けることが可能である。

【0031】

また、ブラスト工程により耐候性鋼材1の表面に凹凸が形成され、この凹凸に水を保持させ、発錆を生じさせることができる。これにより、単に屋外に暴露保管された場合には雨水が当たらずに発錆し難い上フランジ3の下面、受けプレート5の下面および下フランジ2の下面にも、早期に均等な錆を生じさせることができる。錆は内部に水を留めるので、耐候性鋼材1の全面に錆が形成されると、その後は耐候性鋼材1から溶出するCr,Cu等の成分を取り込み、安定錆の形成を経時的に進行させることができる。

【0032】

なお、ブラスト工程を実行し完了させた後、水掛け工程の初回の実行は4時間以内に完了されることが好ましい。耐候性鋼材1の表面の活性が低下する前に、水掛け工程により鋼材表面に水と空気(酸素)とを接触させることで、直ちに錆が形成されると共に、鋼材表面と錆層との密着性を高められるからである。

【0033】

水掛け工程により耐候性鋼材に接触させる水は、河川水、井戸水、水道水等の淡水が用いられる。海水淡水化処理による淡水や、下水・産業廃水の再生利用水を使用することも可能である。なかでも工業用水が好適である。安定供給が可能であり、土砂等の沈殿物が取り除かれていると共に塩素処理が行われていないからである。また、蒸留水と異なり適度の不純物を含有しているため、その不純物が錆層の形成に寄与すると考えられるからである。なお、工業用水とは、水力発電用・飲用を除く淡水であり、工業用水道、地下水、河川水等を水源とし、受水先の工場まで配水される淡水である。

【0034】

乾燥工程は、耐候性鋼材1の表面の水を乾燥させる工程である。乾燥工程により耐候性鋼材1が乾燥されることで、形成された錆の剥離を抑制できる。また、耐候性鋼材1の表面が水(水膜)で常に覆われると、水膜中の酸素が不足して黒錆が形成されることがある。水の存在下で形成される黒錆は、耐候性鋼材1の色むらの原因となると共に、安定錆ではないので耐候性鋼材1の腐食を抑制できないが、乾燥工程により耐候性鋼材1が乾燥されることで、黒錆の発生を防止できる。

【0035】

乾燥は、乾燥機等の乾燥設備を用いて行う送風乾燥、加熱乾燥などを採用することが可能である。なお、本実施の形態では自然乾燥により乾燥が行われる。これにより、耐候性鋼材1を屋外に暴露保管できると共に、乾燥機等の乾燥設備を不要にでき、耐候性鋼材1の保管場所の確保や設備に係る負荷を低減できる。

【0036】

水掛け工程および乾燥工程は、溶接により接合された耐候性鋼材1が出荷されるまでの間、繰り返し実行される。乾湿が繰り返されることにより、強固な錆層が耐候性鋼材1の表面に形成される。水掛け工程および乾燥工程は、安定錆を成長させる観点から、1週間以上の間、繰り返し実行されることが望ましい。

【0037】

なお、水掛け工程および乾燥工程の繰り返し回数は、気温や湿度にもよるが、1日(24時間)に1回以上の任意の回数が選択される。水掛け工程は、耐候性鋼材1の全面に水膜が形成されるまで実行される。乾燥工程は、耐候性鋼材1の表面積(S)に対する耐候性鋼材1を覆う水膜の面積(W)の比率(W/S)が所定の比率になるまで実行される。乾燥工程が終了したと判断される水膜の有無は目視により観察することができ、比率(W/S)は0〜0.5の範囲で適宜選択される。

【0038】

水掛け工程および乾燥工程のサイクルタイム(水掛け及び乾燥の1回の作業サイクルの時間)は30分から24時間の間で適宜選択される。但し、1回の作業サイクルにおいて、水掛け工程の時間(水掛け時間)は乾燥工程の時間(乾燥時間)より長いことが望ましい。水掛け時間を乾燥時間より長くすることで、耐候性鋼材の表面付近を相対湿度の高い状態に長時間曝すことができ、安定錆を形成し易くできるからである。

【0039】

また、1回の作業サイクルにおいて、耐候性鋼材の大きさや相対湿度等にもよるが、乾燥時間は15分より長く90分未満の間で設定することが望ましい。乾燥時間を15分より長く90分未満の間に設定することで、作業サイクルを跨いで、耐候性鋼材の表面付近を相対湿度の高い状態に長時間曝すことができ、安定錆を形成し易くできるからである。

【0040】

なお、ブラスト工程、水掛け工程および乾燥工程は、溶接により接合された耐候性鋼材1を締結部材で締結して組み立てる前に実行される。締結部材による締結前の耐候性鋼材1は比較的小さなサイズにできるので、耐候性鋼材1に均等にブラスト及び水掛けを行うことができる。その結果、耐候性鋼材1に均等に安定錆を形成できる。さらに、締結部材等により隠蔽される箇所にも安定錆が形成されるので、締結部材等を用いて耐候性鋼材1を組み立てて現場に設置した後、締結部材等の隙間から流れ錆が生じることを防止できる。

【0041】

以上のように本発明の一実施の形態によれば、ブラスト後の耐候性鋼材1の活性な表面に水と空気(酸素)とを接触させることで、非晶質錆11(図2(a)参照)が多く含まれる強固な錆層を形成し、浮き錆や流れ錆の発生を抑制できる。さらに乾湿が繰り返されることで錆層の厚さを増すことができる。従来のような水膜の保持を不要にできるため、水膜保持のための温度および湿度の管理を不要にできる。また、酸や塗料等の薬剤を用いることなく安定錆を形成できるので、薬剤の廃液処理を不要にできる。以上のような簡易な操作により耐候性鋼材1に早期に安定錆を形成できる。

【0042】

また、本実施の形態における耐候性鋼材1は橋梁の桁を構成する鋼構造物であり、出荷前に工場内で、鋼構造物の表面に安定な錆層(初期錆)を均等に形成できる。これにより、現場に設置された後に鋼構造物に錆ムラが生じることを防止して、見栄え良くすることができる。さらに鋼構造物は安定な錆層が均等に形成されているので、現場設置後に鋼構造物から錆汁等が発生することを抑制でき、周囲環境の汚染を抑制できる。

【実施例】

【0043】

以下、実施例により本発明をさらに具体的に説明する。なお、本発明は以下の実施例に限定されるものではない。本実施例では、JIS G3114に規定される溶接構造用耐候性熱間圧延鋼材を用いて、ウェブの上下に下フランジ及び上フランジを備える同一寸法の耐候性鋼材を4体製造し、実施例、比較例1、比較例2及び比較例3における供試体とした。

【0044】

(実施例)

出願人の工場構内で、供試体(耐候性鋼材)にショットブラスト(エアーブラスト)を施し、供試体の表面をニアーホワイトメタル以上の除錆度のグレードにした。ショットブラストの後、間隔をあけて配置した支持体間に供試体を架設し、供試体の全面に水道水を掛けた。水道水は、ショットブラストを施した後、4時間以内に供試体に掛け終えた。目視観察により供試体の全面に発錆が確認された。供試体は自然乾燥により乾燥させた。

【0045】

供試体は前記工場構内(屋外)に放置し、ショットブラストを施した翌日から水道水を1日1回、全面に掛け、自然乾燥を行った。この1日1回の水掛け及び乾燥を1週間繰り返した。

【0046】

1週間後、供試体のウェブの側面に生じた錆層をカッターナイフで鋼面が確認できるまで採取し、粉砕して粉末試料とした。この粉末試料を用いて粉末X線回折法(内部標準法)によりα−FeOOH,β−FeOOH,γ−FeOOH及びFe3O4の含有率を測定した。次いで、全錆量(100wt%)からα−FeOOH,β−FeOOH,γ−FeOOH及びFe3O4の含有率を減じて非晶質錆の含有率を測定した。

【0047】

なお、実施例では、水掛け及び乾燥を繰り返し行っても、供試体に流れ錆が発生することはなかった。

【0048】

(比較例1)

供試体にショットブラストを施した後、水掛け及び乾燥を行わずに、供試体を1週間、前記工場構内(屋外)に放置した。錆層の採取および粉末X線回折は、実施例1と同様に行った。

【0049】

なお、錆層を採取した後、供試体の全面に水を掛けたところ、供試体に流れ錆が発生し、下フランジの下面に錆による褐色の汚れが付着した。

【0050】

(比較例2)

供試体にショットブラストを施した後、水掛け及び乾燥を行わずに、供試体を10ヶ月間、前記工場構内(屋外)に放置した。錆層の採取および粉末X線回折は、10ヶ月経過後、実施例1と同様に行った。

【0051】

粉末X線回折により測定した実施例、比較例1及び比較例2における錆の組成を説明する。図3は錆の組成を示す3成分系状態図であり、表1は非晶質錆、α−FeOOH及びその他(β−FeOOH,γ−FeOOH及びFe3O4)の含有率(wt%)を示す表である。なお、β−FeOOH及びγ−FeOOHをα−FeOOHと別にしたのは、α−FeOOHは熱力学的に安定であるのに対し、β−FeOOH及びγ−FeOOHは還元されて他の錆形態に変化し易いからである。

【0052】

【表1】

図3及び表1に示すように、実施例は非晶質錆の含有率が53wt%であり、比較例1及び比較例2と比べて多い。実施例によれば、ブラスト後の供試体(耐候性鋼材)に水を掛け、さらに水掛け及び乾燥を繰り返すことで、非晶質錆の含有率の高い強固な錆層(安定錆)を形成することができ、浮き錆や流れ錆の発生を抑制できることが明らかとなった。さらに大気暴露の時間が長くなるにつれ、実施例に形成される錆層は、浮き錆や流れ錆の発生を抑制しつつ、比較例2に示すように、熱力学的に安定なα−FeOOHの含有率が増えるものと推察される。

【0053】

次に、ブラスト工程を実行してから水掛け工程を実行するまでの時間について検討した結果を説明する。実施例と同様の供試体を準備し、供試体にショットブラストを施した。ショットブラストを完了した後、5時間後に供試体に水道水を掛け始めた以外は、実施例と同様にした。その後、供試体は前記工場構内(屋外)に放置し、ショットブラストを施した翌日から水道水を1日1回、全面に掛け、自然乾燥を行った。この1日1回の水掛け及び乾燥を1週間繰り返したところ、流れ錆の発生がわずかに確認された。流れ錆が発生したのは、供試体(耐候性鋼材)に水掛けを行う前に供試体の表面の活性が低下したためであると推察される。実施例で説明したように、ショットブラストを施した後、4時間以内に供試体に水道水を掛け終えることにより、浮き錆や流れ錆の発生を抑制できる。

【0054】

(実験例1)

次に、水掛け工程および乾燥工程の1回の作業サイクルにおける水掛け時間に関する実験を行った。本実験例では、試料としてJIS G3114に規定される溶接構造用耐候性熱間圧延鋼材を用いた。試料は平面視して矩形状の板材であり、板材のサイズは幅50mm、長さ100mm、厚さ9mmである。試料の側面および背面に塗料を塗布して保護した後、表面にショットブラストを施した。次いで、試料の長さ方向一端を把持し、試料の長さ方向を鉛直方向に一致させて吊設した。ショットブラストの完了後、4時間以内に試料の表面に水道水を噴霧して表面を均一に濡らしつつ、試料の長さ方向他端から流下させ、噴霧後は吊り下げた状態のまま乾燥させた。なお、実験は常温の室内で行い、その室内の相対湿度は55%であった。

【0055】

この実験例1における噴霧サイクル実験では、水掛け(噴霧)および乾燥のサイクルタイム(1回の作業サイクルの時間)は120分とし、144サイクル(試験時間288時間)行った。水掛け工程および乾燥工程の1回の作業サイクルにおける水掛け時間は90分(乾燥時間30分)、60分(乾燥時間60分)、30分(乾燥時間90分)の3条件とした。試験開始前、試験終了後の乾燥した試料の質量を測定し、試験終了後の質量から試験開始前の質量を減じて、その質量変化を求めた。この質量変化は、試料の表面に形成された錆層の質量によるものである。

【0056】

図4(a)は噴霧サイクル実験の水掛け時間(噴霧時間)と質量変化との関係を示す図である。図4(a)において、横軸は水掛け時間(分)であり、縦軸は試料の質量変化(g)である。図4(a)に示すように、1回の作業サイクルにおいて水掛け時間が長くなるにつれ(乾燥時間が短くなるにつれ)、試料の質量変化が大きくなることがわかった。これにより、サイクルタイムが一定の場合、水掛け時間が乾燥時間より長くなるにつれ、安定錆が形成され易くなると考えられる。1回の作業サイクルにおいて水掛け時間が乾燥時間より長くなると、耐候性鋼材の表面付近が相対湿度の高い状態に長時間曝されるため、安定錆が形成され易くなるものと推察される。

【0057】

(実験例2)

次に、1回の作業サイクルにおける乾燥時間に関する実験を行った。実験に用いる試料は実験例1と同様に準備した。試料の側面および背面に塗料を塗布して保護した後、表面にショットブラストを施した。次いで、試料の長さ方向一端を把持し、試料の長さ方向を鉛直方向に一致させて吊設した。ショットブラストの完了後、4時間以内に試料の表面に水道水を噴霧して表面を均一に濡らしつつ、試料の長さ方向他端から流下させ、噴霧後は吊り下げた状態のまま乾燥させた。なお、実験は常温の室内で行い、その室内の相対湿度は55%であった。

【0058】

この実験例2における噴霧サイクル実験では、試験時間は288時間に固定し、その試験時間のなかでサイクルタイムを30分、60分、120分、180分、240分、360分の種々の時間に設定すると共に、1回の作業サイクルにおける乾燥時間を異ならせた。試験開始前、試験終了後の乾燥した試料の質量を測定し、試験終了後の質量から試験開始前の質量を減じて、その質量変化を求めた。

【0059】

図4(b)は噴霧サイクル実験の乾燥時間と質量変化との関係を示す図である。図4(b)において、横軸は1回の作業サイクルにおける乾燥時間(分)であり、縦軸は試料の質量変化(g)である。図4(b)に示すように、1回の作業サイクルにおける乾燥時間が90分以上であると、試料の質量変化は略一定であることがわかった。また、乾燥時間が90分より短くなるにつれ質量変化が大きくなるが、乾燥時間が15分では質量変化が小さくなることもわかった。これにより、試料の大きさや相対湿度等にもよるが、乾燥時間は15分より長く90分未満の場合に安定錆が形成され易くなると考えられる。1回の作業サイクルにおける乾燥時間を15分より長く90分未満の範囲に設定することにより、作業サイクルを跨いで、耐候性鋼材の表面付近が相対湿度の高い状態に長時間曝されることになるため、安定錆が形成され易くなるものと推察される。

【0060】

(実験例3)

次に、水掛け工程において用いる水の種類に関する実験を行った。実験に用いる試料は実験例1と同様に準備した。試料の側面および背面に塗料を塗布して保護した後、表面にショットブラストを施した。次いで、試料の長さ方向一端を把持し、試料の長さ方向を鉛直方向に一致させて吊設した。ショットブラストの完了後、4時間以内に試料の表面に水道水を噴霧して表面を均一に濡らしつつ、試料の長さ方向他端から流下させ、噴霧後は吊り下げた状態のまま乾燥させた。なお、実験は常温の室内で行い、その室内の相対湿度は55%であった。

【0061】

この実験例3における噴霧サイクル実験では、サイクルタイムを120分に設定し、1回の作業サイクルにおける水掛け時間(噴霧時間)を30分(乾燥時間90分)とした。なお、試料に掛ける水の種類の影響を調べるため、工業用水、水道水、蒸留水の種別毎に、所定の試験時間が経過した後の乾燥した試料の質量を測定し、試験開始前の質量を減じて、各試験時間における質量変化を求めた。

【0062】

図5は噴霧サイクル実験の試験時間と質量変化との関係を示す図である。図5において、横軸は試験時間(サイクルタイムの合計、単位は時間)であり、縦軸は試料の質量変化(g)である。図5に示すように、質量変化は工業用水、水道水、蒸留水の順に大きいことがわかった。工業用水は、土砂等の沈殿物が取り除かれていると共に塩素処理が行われていないために錆層の形成に有効であると推察される。また、蒸留水と異なり適度の不純物を含有しているため、その不純物が錆層の形成に寄与すると考えられる。工業用水を用いることで、安定錆を早期に形成できるものと推察される。

【0063】

以上、実施の形態に基づき本発明を説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。例えば、上記実施の形態で挙げた数値は一例であり、他の数値を採用することは当然可能である。

【0064】

本実施の形態では、耐候性鋼材1が下フランジ2、上フランジ3及びウェブ4を備える断面I型の鋼材を採用した場合について説明したが、必ずしもこれに限られるものではなく、他の断面形状の鋼材を採用することが可能である。他の断面形状の鋼材としては、例えば、平板状や棒状、パイプ状の鋼材、フランジとウェブとを備えるL型やT型の鋼材を挙げることができる。また、鋼板や山形鋼等を使ってフランジやウェブを箱形に構成した箱桁を挙げることもできる。なお、パイプ状の鋼材や箱桁の場合には、内面にもブラスト及び水掛けを行い乾燥させた後、水掛け及び乾燥を繰り返し行う。これにより、パイプ状の鋼材や箱桁の内面にも外面と同様に錆を生じさせることができる。

【0065】

本実施の形態では、耐候性鋼材1が鋼構造物として橋梁の桁を構成する場合について説明したが、必ずしもこれに限られるものではなく、例えば、タンク等の他の鋼構造物に適用することは当然可能である。

【0066】

上記実施例では、ブラスト工程においてエアーブラストを行う場合について説明したが、必ずしもこれに限られるものではなく、遠心力ブラスト、バキュームブラスト等の他の乾式ブラスト;モイスチュアブラスト、湿式エアーブラスト、スラリーブラスト、ウォータージェットブラスト等の湿式ブラストを採用することは当然可能である。また、研掃材も特に限定されるものではなく、ショットブラスト、サンドブラスト、グリットブラスト等を適宜選択できる。

【0067】

上記実施例では、供試体(耐候性鋼材)に水道水を掛ける場合について説明したが、必ずしもこれに限られるものではなく、井戸水、河川水などの他の淡水を用いることは当然可能である。

【符号の説明】

【0068】

1 耐候性鋼材

【特許請求の範囲】

【請求項1】

耐候性鋼材にブラストを施すブラスト工程と、

そのブラスト工程によりブラストが施された耐候性鋼材に水を掛ける水掛け工程と、

その水掛け工程により耐候性鋼材に掛けられた水を乾燥させる乾燥工程とを備え、

前記水掛け工程および前記乾燥工程は、繰り返し実行されることを特徴とする耐候性鋼材に早期に錆層を形成する方法。

【請求項2】

前記水掛け工程は、初回の実行が前記ブラスト工程を実行した後、4時間以内に完了されることを特徴とする請求項1記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項3】

前記ブラスト工程は、前記耐候性鋼材をニアーホワイトメタル以上のグレードの除錆度にすることを特徴とする請求項1又は2に記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項4】

前記乾燥工程は、自然乾燥により行われることを特徴とする請求項1から3のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項5】

前記ブラスト工程、前記水掛け工程および前記乾燥工程は、溶接により接合された耐候性鋼材を締結部材で締結する前に実行されることを特徴とする請求項1から4のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項6】

前記水は、工業用水であることを特徴とする請求項1から5のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項7】

繰り返し実行される前記水掛け工程および前記乾燥工程の1回の作業サイクルにおいて、前記水掛け工程の水掛け時間は前記乾燥工程の乾燥時間より長いことを特徴とする請求項1から6のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項1】

耐候性鋼材にブラストを施すブラスト工程と、

そのブラスト工程によりブラストが施された耐候性鋼材に水を掛ける水掛け工程と、

その水掛け工程により耐候性鋼材に掛けられた水を乾燥させる乾燥工程とを備え、

前記水掛け工程および前記乾燥工程は、繰り返し実行されることを特徴とする耐候性鋼材に早期に錆層を形成する方法。

【請求項2】

前記水掛け工程は、初回の実行が前記ブラスト工程を実行した後、4時間以内に完了されることを特徴とする請求項1記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項3】

前記ブラスト工程は、前記耐候性鋼材をニアーホワイトメタル以上のグレードの除錆度にすることを特徴とする請求項1又は2に記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項4】

前記乾燥工程は、自然乾燥により行われることを特徴とする請求項1から3のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項5】

前記ブラスト工程、前記水掛け工程および前記乾燥工程は、溶接により接合された耐候性鋼材を締結部材で締結する前に実行されることを特徴とする請求項1から4のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項6】

前記水は、工業用水であることを特徴とする請求項1から5のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【請求項7】

繰り返し実行される前記水掛け工程および前記乾燥工程の1回の作業サイクルにおいて、前記水掛け工程の水掛け時間は前記乾燥工程の乾燥時間より長いことを特徴とする請求項1から6のいずれかに記載の耐候性鋼材に早期に錆層を形成する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−117145(P2012−117145A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2011−135175(P2011−135175)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000004617)日本車輌製造株式会社 (722)

【Fターム(参考)】

[ Back to top ]