耐傷付け性プレコート金属板

【課題】 電気機器や電子機器のドライブ内面の凸部と光ディスクが接触しても光ディスクに傷が付き難いプレコート金属板を提供する。

【解決手段】 アルミニウム合金板等の金属板の一方面に設けた化成皮膜上の塗膜であって、ベース樹脂と;ビーズ樹脂と;潤滑剤と;を含有し、塗膜の算術平均粗さRaが1.3〜6.2μmで、輪郭曲線要素の平均長さRSmが300〜550μmで、塗膜表面における動摩擦係数が0.20以下である塗膜を備えた耐傷付け性プレコート金属板。

【解決手段】 アルミニウム合金板等の金属板の一方面に設けた化成皮膜上の塗膜であって、ベース樹脂と;ビーズ樹脂と;潤滑剤と;を含有し、塗膜の算術平均粗さRaが1.3〜6.2μmで、輪郭曲線要素の平均長さRSmが300〜550μmで、塗膜表面における動摩擦係数が0.20以下である塗膜を備えた耐傷付け性プレコート金属板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶テレビ、パソコン等の電気機器や電子機器の筐体に用いるプレコート金属板であって、CDやDVDなどの光ディスクが内面に接触しても光ディスクに傷が付き難い耐傷付け性プレコート金属板に関する。

【背景技術】

【0002】

近年、CDやDVD等の光ディスクやドライブの開発が進み、光ディスク自体をドライブ筐体に挿入するスロットインタイプが普及し始めている。このような筐体としては、プレコートアルミニウム合金板等の金属板が多く用いられている。スロットインタイプのドライブにおいて、光ディスクと筐体内面の凸部間の間隔が狭い場合に、光ディスク自身の厚さ精度や光ディスクの運転時の撓み等で光ディスクと凸部が衝突することがある。また、光ディスクの再生中又はこれに記録中にドライブに不慮の衝撃が加わると、光ディスクと筐体内面が接触することがある。更に、人間の手で光ディスクを傾けてドライブ内に挿入すると、光ディスクと筐体内面の凸部が接触することがある。

【0003】

光ディスクにも様々な種類のものが開発されているが、光ディスク表面に僅かに傷が付いただけでも、記録の再生、書き込みに悪影響を及ぼすものがある。そのため、光ディスクと筐体内面の凸部の接触によって光ディスクに上述のような傷が付くと、光ディスクを使用することができなくなるという不都合があった。

【0004】

このような傷の発生を防止するために、特許文献1において、光ディスク装置における光ディスクと接触又は接触する可能性のある部材表面に、ウレタン樹脂をベースとし、少なくともポリウレタン粒子及びフッ素樹脂粉末を含む傷付け防止被膜を形成して、光ディスクへの傷付けを防止することが提案されている。

【特許文献1】特開2003−242703号公報

【0005】

しかしながら、この傷付け防止被膜では、ベース樹脂として柔軟性に富むウレタン樹脂が用いられているために、光ディスクと傷付け防止被膜が接触した際に被膜が変形し、被膜と光ディスクとの接触面積が、他の樹脂を用いた場合に比べて増大する。このような接触面積の増大によって傷付け防止性が損なわれるので、ベース樹脂100重量部に対して20〜150重量部もの多量のポリウレタン粒子を皮膜に添加して、接触面積の低減が図られている。このように多量のポリウレタン粒子を含有する皮膜では、成形時においてポリウレタン粒子が皮膜から脱落し易く、その結果、ポリウレタン粒子添加による傷付け防止性の効果が十分に発揮されない問題があった。

【0006】

また、特許文献1では、傷付け防止性として被膜表面に滑り性を付与するために、低摩擦性のフッ素樹脂粉末を、ベース樹脂100重量部に対して10〜150重量部もの多量成分として被膜に添加する必要がある。このような皮膜は、フッ素樹脂粉末を多量に含有するので材料コストの増大が回避できないだけでなく、コイルアップ時に滑ってしまうので巻き取りが困難になる問題もあった。このような問題に対処するために、ポストコートによって傷付け防止被膜を形成する方法もある。しかしながら、ポストコートによる被膜形成では、成形品ごとに凸部に一定膜厚の被膜を塗装しなければならないため、プロセスが煩雑になり製造コストの増加が回避できない問題が残った。

【0007】

更に、特許文献1の塗膜では、フッ素樹脂粉末は塗膜の焼き付け温度(温度で80℃、140℃)においては液状化せずに軟化した粉末状態のままなのでベース樹脂に対する十分な浸透性が得られず、局所的に分散ムラが生じ易い。その結果、滑り性にムラが生じる問題もあった。

【0008】

また、パソコン等の電子機器の筐体に用いられるプレコートアルミニウム合金板であって、成形加工時や他の部品との接触による筐体自体の傷付きを防止することを目的としたプレコートアルミニウム合金板も提案されている(特許文献2)。プレコートされる樹脂塗膜は、ポリエステル樹脂等のベース樹脂と、アクリル樹脂等のビーズと、ポリエチレンワックス等のインナーワックスとを含有する。しかしながら、この塗膜は、非柔軟性ベース樹脂と非柔軟性ビーズとの組合せによって自らが傷付くのを防止すると考えられるものであり、相手側の光ディスクを傷付けることを防止するものではない。すなわち、この塗膜は、樹脂にビーズを添加させて堅牢化させ、さらにインナーワックスを添加して潤滑性を付与させたために、プレス成形時に、塗膜に傷が付き難くくすることを基本的な思想としている。そのため、主に筐体外側に対する要求性能を満足することを考慮に入れられたものであり、本発明のような筐体内面側に対する要求性能である、相手側の光ディスクを傷付けることを防止することは、考慮に入れていない。本発明者らは、ポリエステル樹脂にアクリルビーズとカルナウバワックスを添加した塗膜について、耐傷付け性を評価した結果、光ディスクに酷い傷が付くことを確認した。

【特許文献2】特開2004−98624号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、電気機器や電子機器の筐体として現在広く普及しているプレコート金属板であって、光ディスクに対する傷付け防止性に優れ、コイルアップ時の巻き取り性が良好で、製造コストが廉価で、更に、滑り性にムラのないプレコート金属板の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明は請求項1において、金属板の両面に形成した化成皮膜と、

前記化成皮膜の一方の上に形成した塗膜であって、ポリエステル系樹脂、エポキシ系樹脂及びアクリル系樹脂から成る群から選択される少なくとも1種のベース樹脂と;ナイロン系樹脂ビーズ、フッ素系樹脂ビーズ及びウレタン系樹脂ビーズから成る群から選択される少なくとも1種の樹脂ビーズと;カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤と;を含有

する塗膜とを備え、

前記塗膜の算術平均粗さRaが1.3〜6.2μmであり、輪郭曲線要素の平均長さRSmが300〜550μmであり、前記塗膜表面における動摩擦係数Kfが0.20以下であることを特徴とする耐傷付け性プレコート金属板とした。

【0011】

本発明は請求項2において、前記樹脂ビーズの平均粒径Pdを10〜100μmとし、かつ、当該樹脂ビーズが前記塗膜のベース樹脂に対して2〜12重量%含有されるようにした。

【0012】

本発明は請求項3において、前記カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤が、前記塗膜のベース樹脂に対して0.2〜10重量%含有されるようにした。

【0013】

本発明は請求項4において、耐傷付け性プレコート金属板が、前記化成皮膜の他方の上に形成した導電性樹脂皮膜であって、四端子法により銀製プローブを接触荷重100gで接触させた時の電気抵抗値Erが10Ω以下の導電性樹脂皮膜を更に備えるようにした。

【0014】

本発明は請求項5において、耐傷付け性プレコート金属板が、前記化成皮膜の他方の上に形成した樹脂皮膜であって、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂から成る群から選択される少なくとも1種のベース樹脂と;少なくともグラファイトを含む放熱材と;少なくともニッケル粉末を含む導電材と;を含有する放熱性かつ導電性の樹脂皮膜を更に備えるようにした。

【発明の効果】

【0015】

本発明では、ベース樹脂としてポリエステル等の非柔軟性樹脂を用いたので、光ディスク等の被接触物との接触において塗膜の変形がほとんど無く、接触面積の増大を防止することができるため、被接触物に傷が付き難い。また、塗膜の算術平均粗さ、輪郭曲線要素の平均長さ及び動摩擦係数を所定範囲(Ra:1.3〜6.2μm、RSm:300〜550μm、Kf:0.20以下)に設定することによって、被接触物との接触面積を小さく維持しつつ、ビーズの脱落を低減することができるため、被接触物に傷が付き難い。

【0016】

また、樹脂ビーズの粒径を小径(Pd:10〜100μm)とし、樹脂ビーズのベース樹脂に対する含有量を2〜12重量%としたことにより、塗膜と光ディスクとの接触面積の低減が図られ、耐傷付け性を更に高めることができる。また、ビーズ含有量の低減により、塗膜からのビーズの脱落を低減すことができるため被接触物に傷が付き難いと共に、塗料の塗布操作も容易にできる。

【0017】

また、ベース樹脂に対する潤滑剤の含有量をベース樹脂に対して0.2〜10重量%に設定したので、塗膜表面での十分な潤滑性が確保されるので被接触物との摩擦力が低減されるため、被接触物に傷が付き難く、かつ、成形時における曲げ加工性の向上が図られ、コイルアップ時の良好な巻き取り性が達成可能となる。

【0018】

また、金属板における塗膜とは反対側の面に、所定の電気抵抗(Er:10Ω以下)を有する導電性樹脂皮膜を備えるので、耐傷付け性と十分な曲げ加工性を確保しつつ、筐体外面を電磁シールドしたり、アース接地することが可能となる。

【0019】

さらに他の実施態様では、金属板における塗膜とは反対側の面に、所定の電気抵抗(Er:10Ω以下)を有し、かつ、所定の筐体表面温度(32℃以下)を有する樹脂皮膜を備えるので、耐傷付け性と十分な曲げ加工性を確保しつつ、筐体外面を電磁シールドしたり、アース接地することが可能となり、また、筐体内部にこもる熱量を少なくできる。

【発明を実施するための最良の形態】

【0020】

A.金属板

本発明において用いる金属は、電気機器や電子機器の部品の筐体を形成するのに十分な強度を有し、かつ、十分な成形加工性を有するものであれば、特に限定されるものではないが、純アルミニウム、5000系アルミニウム合金等のアルミニウム合金、亜鉛メッキ鋼、ステンレス鋼が好ましい。

【0021】

B.化成皮膜

プレス成形等の成形加工後に筐体内面となる面の凸部にプレコーティング層を形成するには、まず、成形加工前の金属板上に化成皮膜が設けられる。このような化成皮膜は、金属板の表面と塗膜との間に介在して両者の密着性を高めるものであれば特に限定されるものでない。例えば、アルミニウム合金には、安価で浴液管理が容易なリン酸クロメート処理液で形成される化成皮膜や、処理液成分の変化が無く水洗を必要としない塗布型ジルコニウム処理で形成される化成皮膜を用いることができる。このような化成処理は、アルミニウム合金板に所定の化成処理液をスプレーしたり、合金板を処理液中に所定の温度で所定時間浸漬することによって施される。亜鉛メッキ鋼やステンレス鋼には、クロメート処理の他に、リン酸塩処理液で形成される化成皮膜も用いることができる。

【0022】

なお、化成処理を行なう前に、金属板表面の汚れを除去したり表面性状を調整するために、金属板を、硫酸、硝酸、リン酸等による酸処理(洗浄)、或いは、カセイソーダ、リン酸ソーダ、ケイ酸ソーダ等によるアルカリ処理(洗浄)を行なうのが望ましい。このような洗浄による表面処理も、金属板に所定の表面処理液をスプレーしたり、金属板を処理液中に所定温度で所定時間浸漬することによって施される。

【0023】

C.塗膜

次いで、前記化成皮膜上に塗膜が形成される。塗膜は、ポリエステル系樹脂等のベース樹脂、特定種類と特定の平均粒径を有する樹脂ビーズ、さらに、特定の潤滑剤を必須成分として含有させ、樹脂ビーズの添加量を限定し、適当な溶剤にこれらを溶解又は分散した塗料を特定の塗膜厚さになるように焼付け塗装して形成される。一方、特定の樹脂と樹脂ビーズと潤滑剤との混合物を、溶剤を用いないで粉体塗装して塗膜を形成してもよい。

このようにして得られる塗膜は、非柔軟性樹脂から成るベース樹脂と、柔軟性樹脂から成るビーズとの組合せを採用し、かつ、塗膜の表面物理特性として、算術平均粗さRa、輪郭曲線要素の平均長さRSm及び動摩擦係数Kfを所定範囲に設定したことに特徴を有する。ここで、輪郭曲線要素の平均長さRSmは、算術平均値である。

なお、金属板の両面上に上記化成皮膜を設けて、一方の化成皮膜上にこのような塗膜を形成する。

【0024】

C−1.塗膜の表面物理特性

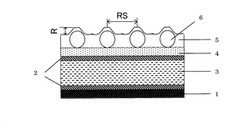

塗膜の表面物理特性に関して、Raが1.3〜6.2μmであり、RSmが300〜550μmであり、かつ、Kfが0.20以下となるようにした。図1に模式的に示すように、塗膜の表面粗さRは、樹脂ビーズが存在しない塗膜表面からビーズにより突出した部分までの高さとして表わされる。また、図1に模式的に示すように、輪郭曲線要素の離間距離RSは、ビーズによる突出部分間の間隔を表わすものである。Ra及びRSmの測定値は、JIS B0601に従ったもので、膜厚のバラツキ等も含んでいるが、主として、膜厚とビーズの添加量、ビーズの粒径によって決まる。よって、RaはRの平均値として、RSmはRSの平均値と考えることができる。また、Kfの測定値は、バウデン試験機で測定される動摩擦係数であり、ベース樹脂の種類、Ra、RSm、潤滑剤の種類と含有量、ビーズの含有量、塗膜厚さ等によって決まる特性である。Ra、RSm及びKfを上記の数値範囲内に設定することにより、良好な耐傷付け性が得られる。

【0025】

Raが1.3μm未満であると、ビーズ突出部分の高さが十分でないために、筐体内面における凸部の塗膜表面と被接触物である光ディスクとの接触面積が部分的に低減できず、光ディスクに傷が付き易くなる。逆に、Raが6.2μmを超えると、プレコート金属板の成形加工時に樹脂ビーズが脱落し易くなり光ディスクに傷が付き易くなる。被接触物との接触面積の低減及びビーズの衝撃緩衝作用を更に高めるためには、Raを3.6〜6.2μmとすることが好ましい。

【0026】

RSmが300μm未満であると、ビーズ突出部分の間隔が狭いために、筐体内面における凸部の塗膜表面と光ディスクとの接触面積が部分的に増加し、光ディスクに傷が付き易くなる。逆に、RSmが550μmを超えると、ビーズが存在しない塗膜表面と光ディスクとが接触することがあり、これまた光ディスクに傷が付き易くなる。このような光ディスクに傷が付き性を更に低減するには、RSmを350μm〜550μmとするのが好ましい。

【0027】

塗膜表面におけるKfが0.20を超えると、塗膜表面の滑り性が低下するために光ディスクに傷が付き易くなる。なお、Kfの範囲は、0.15以下とするのが好ましく、0.01〜0.15とするのが更に好ましい。Kfが0.01未満では、滑り性が大き過ぎてコイルアップ時の巻き取りに支障が生じることがあるからである。

【0028】

上記Ra、RSm及びKfから成る表面物理特性を塗膜に付与するために、ベース樹脂の種類、ビーズの平均粒径と含有量、潤滑剤の種類と含有量、塗膜厚さ等が適宜調整される。

【0029】

C−2.塗膜厚さ

塗膜厚さは、樹脂ビーズの存在しない部分において5〜30μmであることが好ましい。5μm未満であると成形加工時に樹脂ビーズの脱落が生じ易くなるからである。一方、30μmを超えると、樹脂ビーズが存在しない塗膜表面と光ディスクが接触し易くなるからである。

なお、塗膜厚さと後述のビーズ平均粒径Pdとの関係は、塗膜厚さ:Pd=1:2.0〜1:3.5であるのが好ましい。

【0030】

C−3.ベース樹脂

ベース樹脂としては、ポリエステル系樹脂、エポキシ系樹脂、アクリル系樹脂から成る群から選択される1種以上が用いられる。すなわち、これらの樹脂は単独で、又は2種以上を混合して用いられる。これらの樹脂は、ウレタン樹脂等の柔軟性樹脂と比べて非柔軟性であるため、光ディスク等の被接触物と塗膜が接触した際における塗膜の変形が低減されて塗膜と光ディスク等の被接触物との接触面積を低減し、その結果、耐傷付け性を向上することができる。

【0031】

ポリエステル系樹脂としては、アルキド樹脂、不飽和ポリエステル樹脂及び変成アルキド樹脂等が用いられる。アルキド樹脂は、無水フタル酸などの多塩基酸とグリセリンなどの多価アルコールとの縮合物を骨格とし、これを脂肪酸の油脂で変性したものである。用いる油脂の種類と含有量によって、短油性アルキド樹脂、中油性アルキド樹脂、長油性アルキド樹脂及び超長油性アルキド樹脂に分類される。不飽和ポリエステル樹脂は、不飽和多塩基酸又は飽和多塩基酸とグリコール類をエステル化することによって合成される。多塩基酸としては、無水フタル酸、イソフタル酸、テレフタル酸及びアジピン酸が用いられ、グリコール類としては、プロピレングリコールが多く用いられる。変成アルキド樹脂としては、天然樹脂、フェノール樹脂又はスチレンなどの重合性モノマーで変成されたものが用いられる。

【0032】

エポキシ系樹脂としては、分子中の水酸基の反応を利用して焼付ける焼付け硬化型エポキシ樹脂や、硬化剤として加えられる第1級アミン又は第2級アミンとエポキシ基との付加反応による硬化を利用した2液硬化型エポキシ樹脂が多く用いられる。焼付け硬化型エポキシ樹脂には、アミン樹脂硬化型エポキシ樹脂、フェノール樹脂硬化型エポキシ樹脂、イソシアナート硬化型エポキシ樹脂などが含まれる。二液硬化型エポキシ樹脂には、アミン硬化型樹脂、アミンアダクト硬化型樹脂、ポリアミド樹脂硬化型樹脂などが含まれる。

なお、焼付け硬化型エポキシ樹脂や2液硬化型エポキシ樹脂の他に、乾性油脂肪酸にエポキシ樹脂を反応させたエステル化合物を用いたエポキシエステル樹脂や、エポキシ樹脂の末端にメタクリル酸メチルを結合させてスチレンなどと共重合させたビニルエステルも用いることができる。

【0033】

アクリル系樹脂としては、非官能性モノマーを使用するアクリルラッカー、官能性モノマーを使用するアミノアクリル樹脂などが用いられる。アミノアクリル樹脂は、水酸基を有する官能性モノマーが用いられ、水酸基と、架橋剤としてのアミノ酸樹脂中のアルコキシ基やメチロール基との反応によって硬化が生じる。一方、エマルジョン重合型のアクリル樹脂には、非水系で重合される非ディスパージョン型アクリル樹脂や水系エマルジョン型アクリル樹脂が含まれる。非ディスパージョン型アクリル樹脂とは、生成ポリマーを溶解しない溶媒中でモノマーを重合させた分散型ポリマービヒクルのことである。

【0034】

プレス加工等の加工時に塗膜割れが起こり難く、塗装時の作業性が良好で、コスト的にも有利なポリエステル系樹脂を用いることが好ましい。

【0035】

C−4.樹脂ビーズ

プレス成形後に得られる凸部の塗膜は一般に成形前より伸張して薄くなり、塗膜が変形し難くなる。したがって、光ディスクと接触した際にも変形が発生し難いので、接触面積の増加防止という観点からは塗膜の伸張薄膜化は有利に作用する。しかしながら、凸部における塗膜の伸張による薄膜化のみでは、光ディスクに対する十分な耐傷付け性が得られない。そこで、塗膜に樹脂ビーズを含有させることによって、光ディスクが接触した際に柔軟性に富む樹脂ビーズを弾性変形させて、接触による衝撃を和らげる緩衝効果を発揮させるようにした。これにより、光ディスクに対する耐傷付け性が向上する。

このような樹脂ビーズは塗膜表面から上方に突出するために、無添加の場合と比べて、光ディスク等の被接触物と塗膜表面の接触面積を低減することができる。その結果、光ディスクが塗膜表面に接触する際の滑り性が向上して、光ディスクへの耐傷付け性を高めることができる。しかしながら、硬度の高いアクリルビーズを添加しても光ディスクに傷が付き問題になる。これに対し、潤滑性に富むナイロン系樹脂ビーズやフッ素系樹脂ビーズ、ならびに、柔軟性に富むウレタン系樹脂ビーズから成る群から選択される少なくとも1種の樹脂ビーズを含有させることによって、十分な耐傷付け性を得ることができる。

【0036】

ウレタン系樹脂ビーズとしては、ジイソシアナートとグリコールとの重付加反応により得られるもの、脱塩酸剤の存在下でジアミンにグリコールのビスクロルギ酸エステルを作用させて得られるもの、ジアミンと炭酸エチレンとの反応により得られるもの、ω−アミノアルコールをクロルギ酸エステル又はカルバミン酸エステルに変えこれを縮合させて得られるもの、ビスウレタンとジアミンとの反応により得られるものが用いられる。ジイソシアナートとグリコールとの重付加反応により得られるものが多く用いられ、ジイソシアナートとしては、トリレンジイソシアナート(2,4−及び2,6−の混合物)が多く用いられ、水酸基を有する化合物としては、ポリオキシプロピレングリコール、ポリオキシプロピレン−ポリオキシエチレングリコールのようなエーテル系と、アジピン酸とエチレングリコールを縮合させたポリエステル系のものが多く用いられる。

【0037】

ナイロン系樹脂ビーズとしては、6−ナイロン、6,6−ナイロン、3−ナイロン、4−ナイロン、7−ナイロン、11−ナイロン、12−ナイロン、6,10−ナイロン、6,12−ナイロン等のビーズが用いられる。これらのうち、6−ナイロンと6,6−ナイロン、6,10−ナイロンが好適に用いられる。

【0038】

フッ素系樹脂ビーズとしては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ペルフルオロアルキルビニルエーテルの共重合体(PFA)、テトラフルオロエチレン/ヘキサフルオロプロピレンの共重合体(PEP)、ポリクロロトリフルオロエチレン(PCTFE)、エチレン/テトラフルオロエチレンの共重合体(ETFE)、エチレン/クロロトリフルオロエチレンの共重合体(ECTFE)、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、ポリトリフルオロクロルエチレン(PTFCE)、ポリジクロルジフルオロエチレン(DCDFE)等のビーズが用いられる。これらの樹脂のなかで、ポリテトラフルオロエチレン(PTFE)が最も好適に用いられる。

なお、第2発明で用いるフッ素系樹脂はビーズ状であり、上記特許文献1において加えられるフッ素樹脂粉末に比べてベース樹脂に対する分散性が良好である。したがって、ビーズ状のフッ素系樹脂は粉末状のフッ素系樹脂に比べて、滑り性にムラが生じ難い利点がある。

【0039】

用いる樹脂ビーズの平均粒径Pdは、10〜100μmであり、好ましくは30〜60μmである。平均粒径Pdが10μm未満では、光ディスクとの接触面積を低減できず光ディスクに傷が付き易くなるからである。一方、100μmを超えると、成形加工時に樹脂ビーズが塗膜から脱落し易くなり、光ディスクに傷が付き易くなるからである。

【0040】

樹脂ビーズの含有量は、塗膜のベース樹脂に対して2〜12重量%である。2重量%未満では、光ディスクとの接触面積の低減が図れず光ディスクに傷が付き易くなるからである。一方、12重量%を超えると成形加工時においてビーズが塗膜から脱落し易くなり、光ディスクに傷が付き易くなるからである。なお、光ディスクの耐傷付け性を更に十分なものとするには、ウレタン系樹脂ビーズではその含有量を2〜10重量%とするのが好ましく、2〜5重量%とするのが更に好ましい。同様に、ナイロン系樹脂ビーズ及びフッ素系樹脂ビーズではその含有量を、4〜12重量%とするのが好ましく、5〜8重量%とするのが更に好ましい。

【0041】

C−5.潤滑剤

潤滑剤としては、カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種が用いられる。カルナウバワックスは、高級脂肪酸エステルを主成分とする植物ロウであり、78〜86℃の融点を有する。ポリエチレンワックスは、分子量が600〜12000であり105〜140℃の融点を有するものや、パラフィン(50〜75℃程度の融点)とポリエチレン(110〜130℃程度)の中間的な融点を有するものが用いられる。マイクロクリスタリンワックスは、石油成分から得られる結晶性の細かいロウでパラフィンより高融点であり、例えば分子量が600〜900で60〜93℃の融点を有するものが用いられる。

【0042】

これらの潤滑剤は、プレス成形等の成形加工時に塗膜表面に潤滑性を付与し、塗膜の耐傷付け性を向上させることに加え、成形加工後の塗膜表面にも潤滑性を付与し、光ディスクと塗膜表面との間で発生する摩擦力を低減させる作用を有する。また、これらの潤滑剤は、フッ素樹脂粉末等の滑り性付与剤に比べて廉価であるため、材料コストの低減が図られる。

【0043】

更に、フッ素樹脂粉末が焼き付け温度(一般に200〜300℃以下)において液状化していないのに対して、これらの潤滑剤はその温度域において液状である。したがって、フッ素樹脂粉末ではベース樹脂に対する浸透性が十分でないので塗膜全体に亘ってミクロ的な均一分布が得られず、その結果、滑り性にムラが生じる。これに対して、これらの潤滑剤では浸透性が良好であるために塗膜全体に亘ってミクロ的に均一分布可能なので、塗膜全体に亘るムラのない滑り性が得られる。

【0044】

潤滑剤の含有量は、ベース樹脂に対して0.2〜10重量%、好ましくは、0.2〜3重量%である。0.2重量%未満では、Kfが0.20を超え、塗膜表面に十分な潤滑性を付与することができず、プレス成形時に塗膜に傷が付き易くなり、また、光ディスクに傷が付け易くなるからである。潤滑剤の含有量が10重量%を超えると、プレコート金属板を製造する際のコイルアップ時に滑ってしまい、巻き取りが困難になるからである。

【0045】

C−6.添加剤

また、本発明で用いる塗料には、塗装性及びプレコート材としての一般的性能を確保するために通常の塗料において用いられる、顔料、顔料分散剤、流動性調節剤、レベリング剤、ワキ防止剤、防腐剤、安定化剤等を適宜添加してもよい。

【0046】

C−7.塗膜形成

ベース樹脂、樹脂ビーズ及び潤滑剤を必須成分とし、これに上記添加剤を適宜加え、適当な溶剤にこれらを溶解又は分散した塗料を、ロールコーターによって化成皮膜(後述の下塗り層が存在する場合には、下塗り層)上に直接塗布し、所定温度のオーブン中で所定時間処理して焼付け乾燥する。溶剤としては、ベンゼン、トルエン、メチルアルコール、エチルアルコール、酢酸エチル、酢酸ブチル、セロソルブ、ブチルセロソルブ、1,4−ジオキサン、テトラヒドロフラン、シクロヘキサン、イソホロン、イソブチルアルコール、キシレン、エチルベンゼン、メチルエチルケトン、ジアセトンアルコール、エチレングリコールモノブチルエーテルなどが用いられる。なお、ロールコーターに代えてエアスプレーやバーコーター等によって塗料を塗布してもよい。

【0047】

D.下塗り層

前記化成皮膜と塗膜との間に、両者の密着性を高めるための下塗り層を設けてもよい。このような下塗り層は、化成皮膜と塗膜との密着性に優れ、かつ、成形加工性に優れるものであれば、特に限定されるものではない。例えば、塗膜を構成するベース樹脂と相溶性の良い樹脂を含有する塗料を焼き付け塗装したものを用いることができる。下塗り層の樹脂としては、塗膜のベース樹脂と同じものを用いるのが好ましい。なお、下塗り層の膜厚は、3〜15μm、好ましくは5〜10μmである。

また、下塗り層を複層から構成したり、或いは、下塗り層と塗膜との間に単層又は複層から成る他の塗膜を設けてもよい。

このような下塗り層は、ロールコーター、エアスプレー、バーコーター等によって化成皮膜上に直接塗布し、所定温度のオーブン中で所定時間処理して焼付け乾燥される。

【0048】

E.導電性樹脂皮膜

成形後に筐体外面となる面であって、上記塗膜とは反対側の外面に導電性樹脂皮膜を更に設けた構成のプレコート金属板としてもよい。この場合には、上記塗膜とは反対側の外面となる金属板上に化成皮膜を設け、その上に導電性樹脂皮膜を形成するものである。導電性樹脂皮膜の導電性は、四端子法により銀製のプローブ(直径5mm、先端2.5mmRのものを使用して)を荷重100gで接触させた時の電気抵抗値Erを10Ω以下とするものである。Erが10Ωを超えると、筐体外面に必要なアース性や磁気シールド性などの電気特性を十分に確保することができないからである。このような導電性皮膜の厚さは、0.3〜5μmとするのが好ましい。

【0049】

このような導電性樹脂皮膜としては、特許文献3に開示されているような、有機樹脂にNiフィラーとワックスを混合した塗料を塗装して形成される塗膜や、特許文献4に開示されているような、アクリル系樹脂、エポキシ系樹脂及びウレタン系樹脂から成る群から選択される少なくとも1種を樹脂成分とし、水分1〜50質量%、潤滑剤0.1〜20質量%を含有する塗膜を用いることができる。

【特許文献3】特開2001−29885号公報

【特許文献4】特開2002−275656号公報

【0050】

F.導電性かつ放熱性の樹脂皮膜

成形後に筐体外面となる面であって、上記塗膜とは反対側の外面に、上記導電性樹脂皮膜に代えて導電性かつ放熱性の樹脂皮膜を設けた構成のプレコート金属板としてもよい。この場合には、上記塗膜とは反対側の外面となる金属板上に化成皮膜を設け、その上に導電性と放熱性を両立した樹脂皮膜を形成するものである。

【0051】

このような樹脂皮膜は、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂から成る群から選択される少なくとも1種をベース樹脂とし、放熱性を付与するために少なくともグラファイトを含有し、導電性を付与するために少なくともニッケル粉末を含有する。上記ベース樹脂としてのポリエステル系樹脂、アクリル系樹脂、エポキシ系樹脂は、上記塗膜に用いるベース樹脂と同じものが用いられる。また、上記ベース樹脂としてのフッ素系樹脂、ウレタン系樹脂は、上記塗膜に用いるビーズの樹脂と同じものが用いられる。

【0052】

導電性かつ放熱性の樹脂皮膜の導電性は、四端子法により銀製のプローブ(直径5mm、先端2.5mmRのものを使用して)を荷重100gで接触させた時の電気抵抗値Erを10Ω以下とするものである。Erが10Ωを超えると、筐体外面に必要なアース性や磁気シールド性などの電気特性を十分に確保することができないからである。このような導電性かつ放熱性の樹脂皮膜の厚さは、0.3〜5μmとするのが好ましい。

【0053】

導電性かつ放熱性の樹脂皮膜の放熱性としては、筐体の内部に光源として配設して発光・発熱させ、筐体内部の温度が定常状態となった時点における筐体表面の温度を32℃以下とするものである。筐体表面温度が32℃を超えると、筐体内に熱がこもり、電子機器の本来の性能を損なうことがある。

【0054】

このような導電性かつ放熱性の樹脂皮膜は、特許文献5に開示されているような有機樹脂にグラファイトとNiフィラーを混合した塗料を塗装して形成される塗膜を用いることができる。

【特許文献5】特願2004−186287号公報

【0055】

以上において詳述した耐傷付け性プレコート金属板は、テレビ、ビデオ装置、パソコン等の電気機器や電子機器の筐体用として用いられるが、これらに限定されるものではなく、構造用の筐体等に用いることもできる。また、CDやDVDなどの光ディスクに対して耐傷付け性を備えるものではあるが、光ディスクに限定されるものではなく、磁気ディスク、光磁気ディスク等の精密な加工表面を有する各種部材に対する耐傷付け用として用いてもよい。

【実施例】

【0056】

以下に、本発明を実施例により詳細に説明する。

実施例1〜24及び比較例1〜9

アルミニウム合金板(材質:JIS A5052、板厚:0.6mm)の両面を、市販のアルミニウム用脱脂剤にて脱脂処理を行い、水洗後に、市販のリン酸クロメート処理液により両面を化成処理した。次いで、一方の化成処理面Aに導電性樹脂皮膜用塗料(エポキシ系樹脂にニッケルフィラーとマイクロクリスタリンワックスを混合した塗料)を、バーコーターで塗装し、焼付けした。一方、他の化成処理面Bには、ポリエステル系樹脂からなる下塗り塗料をバーコーターで塗装し、焼付けし、塗膜厚を10μmに調整した。次いで表3に示すベース樹脂、樹脂ビーズ及び潤滑剤を含む塗料を下塗り層上にバーコーターで塗装し、焼付けした。焼付け温度は、最高到達板温度(PMT)200〜240℃であった。

実施例1〜24及び比較例1〜9の条件を表1に示す。

【0057】

【表1】

【0058】

実施例25及び26

基材として、実施例25においてはステンレス鋼板を用い、実施例26においては亜鉛鍍金鋼板を用いた。これら金属板を、リン酸塩処理液によって化成処理した。次いで、一方の化成処理面Aにポリエステル系樹脂、グラファイト及びニッケルフィラーを含有した放熱性かつ導電性の樹脂皮膜用塗料を、乾燥後の塗膜厚が1μmになるようにバーコーターで塗装し、焼付けした。一方、他の化成処理面Bには、ポリエステル系樹脂からなる下塗り塗料をバーコーターで塗装、焼付けして、塗膜厚を10μmに調整した後、表1に示すベース樹脂、樹脂ビーズ及び潤滑剤を含む塗料を下塗り層上にバーコーターで塗装し、焼付けした。焼付け温度は、最高到達板温度(PMT)200〜240℃であって。実施例25、26の条件を表1に示す。

【0059】

以上のようにして、図1に模式的に示す電気機器や電子機器の部品用プレコート金属板を作製した。なお、図1において、1は導電性樹脂皮膜、又は、放熱性かつ導電性の樹脂皮膜、2は化成皮膜、3はアルミニウム合金板等の金属板、4は下塗り層、5は塗膜、6は樹脂ビーズをそれぞれ示す。

【0060】

蛍光X線分析装置により測定した化成皮膜のクロム量は、30mg/m2であった。四端子法により銀製のプローブ(直径5mm、先端2.5mmR)を接触荷重100gで面Aに接触させ、電気抵抗値を測定した結果、5Ωであった。

【0061】

実施例25及び実施例26については、下記の方法で筐体を作製し、筐体表面温度を測定した。すなわち、得られたプレコート金属板のA面を外側に、B面を内側にして、底面が150mm×150mm、高さ100mmの筐体を作製し、その内部に光源として60Wの電球を配設して発光・発熱させ、筐体内部の温度が定常状態となった時点における筐体表面の温度を測定した。その結果、定常状態の温度は32℃であった。

【0062】

次いで、得られたプレコート金属板について、耐傷付け性試験、表面粗さ測定試験、潤滑性試験及び曲げ加工性試験を下記の各試験方法にて行い性能を評価した。

【0063】

<耐傷付け性試験>

光ディスクを用いた耐傷付け試験を、バウデン式摩擦試験機を使用して行なった。耐傷付け性試験において、試験片と光ディスクの位置関係を模式的に図2に示す。図2において、7は試験片、8は光ディスク、9は架台である。試験片7は、プレコートアルミニウム合金板のB面をエリクセン試験機で4mm張り出して作製した。その試験片に荷重100gを負荷して光ディスクに接触させて、速度40mm/分で20回摺動した。各塗装条件ごとに3つの試験片での測定を行った。

【0064】

耐傷付け性は、試験後の光ディスクを倍率50倍の光学顕微鏡で観察して傷の幅を測定し、3回の測定値の合計幅が、0.2mm未満を◎とし、0.2mm以上0.4mm未満を○とし、0.4mm以上0.6mm未満を○△とし、0.6mm以上1.0mm未満を△とし、1.0mm以上を×とした基準で評価した。◎、○及び○△を合格とした。

【0065】

<表面粗さ測定試験>

塗膜の表面粗さは、JIS B0601に基づいて、表面粗さR及び輪郭曲線要素の離間距離RSをそれぞれ測定し、Rの算術平均値としてRaを、RSの算術平均値としてRSmをそれぞれ評価した。

【0066】

<潤滑性試験>

塗膜の潤滑性は、バウデン試験機を用いて、荷重500gで 3/16インチの鋼球を正転1回移動させたときの動摩擦係数Kfを測定して評価した。Kfが小さいほど潤滑性が高いことを示す。

【0067】

<曲げ加工性試験>

曲げ加工性は、JIS Z2248に基づいて、アルミニウム合金板のB面を外側にして素板を2枚挟んで(合計厚さ1.6mm)180度曲げ、目視で曲げ部外観を観察した。塗膜割れが観察されなかった場合を合格とした。

【0068】

実施例1〜26及び比較例1〜9の試験結果を表2に示す。

【0069】

【表2】

【0070】

実施例1〜26は、ポリエステル系樹脂、エポキシ系樹脂、アクリル系樹脂の中から選択したベース樹脂に、ナイロン系樹脂ビーズ、フッ素樹脂ビーズ、ウレタン系樹脂ビーズから選択した樹脂ビーズと、カルナウバワックス、ポリエチレンワックス、マイクロクリスタリンワックスの中から選択した潤滑剤を添加した組成で、算術平均粗さRaが1.3〜6.2μmで、輪郭曲線要素の平均長さRSmが300〜550μmで、かつ、動摩擦係数Kfが0.20以下の範囲内にある塗膜を用いた結果を示す。これらのプレコート金属板では、良好な耐光ディスク傷付け性が得られた。また、全ての実施例及び比較例において、塗膜割れが無く曲げ加工性は良好であった。

【0071】

比較例1は、ウレタン系樹脂ビーズ、ナイロン系樹脂ビーズ及びフッ素系樹脂ビーズのいずれも塗膜に含有されていないために、耐光ディスク傷付け性が劣っていた。

比較例2及び3は、ウレタン系樹脂ビーズ、ナイロン系樹脂ビーズ、フッ素系樹脂ビーズとは異なる樹脂ビーズを添加したために、耐光ディスク傷付け性が劣っていた。

比較例4は、潤滑剤が塗膜に含有されていないために、耐光ディスク傷付け性が劣っていた。

比較例5は、RSmが550μmを超えたために、耐光ディスク傷付け性が劣っていた。

比較例6は、Raが6.2μmを超えたため、耐光ディスク傷付け性が劣っていた。

比較例7は、Raが1.3μm未満であり、RSmが300μm未満であったため、耐光ディスク傷付け性が劣っていた。

比較例8及び9は、ベース樹脂として柔軟性のウレタン系樹脂を用い、潤滑剤としてポリテトラフルオロエチレンを用いたために、耐光ディスク傷付け性が劣っていた。

【産業上の利用可能性】

【0072】

電気機器や電子機器の筐体用プレコート金属板であって、光ディスクに対する傷付け防止性に優れ、コイルアップ時の巻き取り性が良好で、製造コストが廉価で、かつ、滑り性にムラのないプレコート金属板を提供する。

【図面の簡単な説明】

【0073】

【図1】図1は、本発明に係る電気機器や電子機器の部品用の耐傷付け性プレコートアルミニウム合金板の断面図を示す。

【図2】光ディスク傷付け試験における試験片と光ディスクの位置関係を示す説明図である。

【符号の説明】

【0074】

1 導電性樹脂皮膜、又は、導電性かつ放熱性の樹脂皮膜

2 化成皮膜

3 金属板

4 下塗り層

5 塗膜

6 樹脂ビーズ

7 試験片

8 光ディスク

9 架台

R 表面粗さ

RS 輪郭曲線要素の離間距離

【技術分野】

【0001】

本発明は、液晶テレビ、パソコン等の電気機器や電子機器の筐体に用いるプレコート金属板であって、CDやDVDなどの光ディスクが内面に接触しても光ディスクに傷が付き難い耐傷付け性プレコート金属板に関する。

【背景技術】

【0002】

近年、CDやDVD等の光ディスクやドライブの開発が進み、光ディスク自体をドライブ筐体に挿入するスロットインタイプが普及し始めている。このような筐体としては、プレコートアルミニウム合金板等の金属板が多く用いられている。スロットインタイプのドライブにおいて、光ディスクと筐体内面の凸部間の間隔が狭い場合に、光ディスク自身の厚さ精度や光ディスクの運転時の撓み等で光ディスクと凸部が衝突することがある。また、光ディスクの再生中又はこれに記録中にドライブに不慮の衝撃が加わると、光ディスクと筐体内面が接触することがある。更に、人間の手で光ディスクを傾けてドライブ内に挿入すると、光ディスクと筐体内面の凸部が接触することがある。

【0003】

光ディスクにも様々な種類のものが開発されているが、光ディスク表面に僅かに傷が付いただけでも、記録の再生、書き込みに悪影響を及ぼすものがある。そのため、光ディスクと筐体内面の凸部の接触によって光ディスクに上述のような傷が付くと、光ディスクを使用することができなくなるという不都合があった。

【0004】

このような傷の発生を防止するために、特許文献1において、光ディスク装置における光ディスクと接触又は接触する可能性のある部材表面に、ウレタン樹脂をベースとし、少なくともポリウレタン粒子及びフッ素樹脂粉末を含む傷付け防止被膜を形成して、光ディスクへの傷付けを防止することが提案されている。

【特許文献1】特開2003−242703号公報

【0005】

しかしながら、この傷付け防止被膜では、ベース樹脂として柔軟性に富むウレタン樹脂が用いられているために、光ディスクと傷付け防止被膜が接触した際に被膜が変形し、被膜と光ディスクとの接触面積が、他の樹脂を用いた場合に比べて増大する。このような接触面積の増大によって傷付け防止性が損なわれるので、ベース樹脂100重量部に対して20〜150重量部もの多量のポリウレタン粒子を皮膜に添加して、接触面積の低減が図られている。このように多量のポリウレタン粒子を含有する皮膜では、成形時においてポリウレタン粒子が皮膜から脱落し易く、その結果、ポリウレタン粒子添加による傷付け防止性の効果が十分に発揮されない問題があった。

【0006】

また、特許文献1では、傷付け防止性として被膜表面に滑り性を付与するために、低摩擦性のフッ素樹脂粉末を、ベース樹脂100重量部に対して10〜150重量部もの多量成分として被膜に添加する必要がある。このような皮膜は、フッ素樹脂粉末を多量に含有するので材料コストの増大が回避できないだけでなく、コイルアップ時に滑ってしまうので巻き取りが困難になる問題もあった。このような問題に対処するために、ポストコートによって傷付け防止被膜を形成する方法もある。しかしながら、ポストコートによる被膜形成では、成形品ごとに凸部に一定膜厚の被膜を塗装しなければならないため、プロセスが煩雑になり製造コストの増加が回避できない問題が残った。

【0007】

更に、特許文献1の塗膜では、フッ素樹脂粉末は塗膜の焼き付け温度(温度で80℃、140℃)においては液状化せずに軟化した粉末状態のままなのでベース樹脂に対する十分な浸透性が得られず、局所的に分散ムラが生じ易い。その結果、滑り性にムラが生じる問題もあった。

【0008】

また、パソコン等の電子機器の筐体に用いられるプレコートアルミニウム合金板であって、成形加工時や他の部品との接触による筐体自体の傷付きを防止することを目的としたプレコートアルミニウム合金板も提案されている(特許文献2)。プレコートされる樹脂塗膜は、ポリエステル樹脂等のベース樹脂と、アクリル樹脂等のビーズと、ポリエチレンワックス等のインナーワックスとを含有する。しかしながら、この塗膜は、非柔軟性ベース樹脂と非柔軟性ビーズとの組合せによって自らが傷付くのを防止すると考えられるものであり、相手側の光ディスクを傷付けることを防止するものではない。すなわち、この塗膜は、樹脂にビーズを添加させて堅牢化させ、さらにインナーワックスを添加して潤滑性を付与させたために、プレス成形時に、塗膜に傷が付き難くくすることを基本的な思想としている。そのため、主に筐体外側に対する要求性能を満足することを考慮に入れられたものであり、本発明のような筐体内面側に対する要求性能である、相手側の光ディスクを傷付けることを防止することは、考慮に入れていない。本発明者らは、ポリエステル樹脂にアクリルビーズとカルナウバワックスを添加した塗膜について、耐傷付け性を評価した結果、光ディスクに酷い傷が付くことを確認した。

【特許文献2】特開2004−98624号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、電気機器や電子機器の筐体として現在広く普及しているプレコート金属板であって、光ディスクに対する傷付け防止性に優れ、コイルアップ時の巻き取り性が良好で、製造コストが廉価で、更に、滑り性にムラのないプレコート金属板の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明は請求項1において、金属板の両面に形成した化成皮膜と、

前記化成皮膜の一方の上に形成した塗膜であって、ポリエステル系樹脂、エポキシ系樹脂及びアクリル系樹脂から成る群から選択される少なくとも1種のベース樹脂と;ナイロン系樹脂ビーズ、フッ素系樹脂ビーズ及びウレタン系樹脂ビーズから成る群から選択される少なくとも1種の樹脂ビーズと;カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤と;を含有

する塗膜とを備え、

前記塗膜の算術平均粗さRaが1.3〜6.2μmであり、輪郭曲線要素の平均長さRSmが300〜550μmであり、前記塗膜表面における動摩擦係数Kfが0.20以下であることを特徴とする耐傷付け性プレコート金属板とした。

【0011】

本発明は請求項2において、前記樹脂ビーズの平均粒径Pdを10〜100μmとし、かつ、当該樹脂ビーズが前記塗膜のベース樹脂に対して2〜12重量%含有されるようにした。

【0012】

本発明は請求項3において、前記カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤が、前記塗膜のベース樹脂に対して0.2〜10重量%含有されるようにした。

【0013】

本発明は請求項4において、耐傷付け性プレコート金属板が、前記化成皮膜の他方の上に形成した導電性樹脂皮膜であって、四端子法により銀製プローブを接触荷重100gで接触させた時の電気抵抗値Erが10Ω以下の導電性樹脂皮膜を更に備えるようにした。

【0014】

本発明は請求項5において、耐傷付け性プレコート金属板が、前記化成皮膜の他方の上に形成した樹脂皮膜であって、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂から成る群から選択される少なくとも1種のベース樹脂と;少なくともグラファイトを含む放熱材と;少なくともニッケル粉末を含む導電材と;を含有する放熱性かつ導電性の樹脂皮膜を更に備えるようにした。

【発明の効果】

【0015】

本発明では、ベース樹脂としてポリエステル等の非柔軟性樹脂を用いたので、光ディスク等の被接触物との接触において塗膜の変形がほとんど無く、接触面積の増大を防止することができるため、被接触物に傷が付き難い。また、塗膜の算術平均粗さ、輪郭曲線要素の平均長さ及び動摩擦係数を所定範囲(Ra:1.3〜6.2μm、RSm:300〜550μm、Kf:0.20以下)に設定することによって、被接触物との接触面積を小さく維持しつつ、ビーズの脱落を低減することができるため、被接触物に傷が付き難い。

【0016】

また、樹脂ビーズの粒径を小径(Pd:10〜100μm)とし、樹脂ビーズのベース樹脂に対する含有量を2〜12重量%としたことにより、塗膜と光ディスクとの接触面積の低減が図られ、耐傷付け性を更に高めることができる。また、ビーズ含有量の低減により、塗膜からのビーズの脱落を低減すことができるため被接触物に傷が付き難いと共に、塗料の塗布操作も容易にできる。

【0017】

また、ベース樹脂に対する潤滑剤の含有量をベース樹脂に対して0.2〜10重量%に設定したので、塗膜表面での十分な潤滑性が確保されるので被接触物との摩擦力が低減されるため、被接触物に傷が付き難く、かつ、成形時における曲げ加工性の向上が図られ、コイルアップ時の良好な巻き取り性が達成可能となる。

【0018】

また、金属板における塗膜とは反対側の面に、所定の電気抵抗(Er:10Ω以下)を有する導電性樹脂皮膜を備えるので、耐傷付け性と十分な曲げ加工性を確保しつつ、筐体外面を電磁シールドしたり、アース接地することが可能となる。

【0019】

さらに他の実施態様では、金属板における塗膜とは反対側の面に、所定の電気抵抗(Er:10Ω以下)を有し、かつ、所定の筐体表面温度(32℃以下)を有する樹脂皮膜を備えるので、耐傷付け性と十分な曲げ加工性を確保しつつ、筐体外面を電磁シールドしたり、アース接地することが可能となり、また、筐体内部にこもる熱量を少なくできる。

【発明を実施するための最良の形態】

【0020】

A.金属板

本発明において用いる金属は、電気機器や電子機器の部品の筐体を形成するのに十分な強度を有し、かつ、十分な成形加工性を有するものであれば、特に限定されるものではないが、純アルミニウム、5000系アルミニウム合金等のアルミニウム合金、亜鉛メッキ鋼、ステンレス鋼が好ましい。

【0021】

B.化成皮膜

プレス成形等の成形加工後に筐体内面となる面の凸部にプレコーティング層を形成するには、まず、成形加工前の金属板上に化成皮膜が設けられる。このような化成皮膜は、金属板の表面と塗膜との間に介在して両者の密着性を高めるものであれば特に限定されるものでない。例えば、アルミニウム合金には、安価で浴液管理が容易なリン酸クロメート処理液で形成される化成皮膜や、処理液成分の変化が無く水洗を必要としない塗布型ジルコニウム処理で形成される化成皮膜を用いることができる。このような化成処理は、アルミニウム合金板に所定の化成処理液をスプレーしたり、合金板を処理液中に所定の温度で所定時間浸漬することによって施される。亜鉛メッキ鋼やステンレス鋼には、クロメート処理の他に、リン酸塩処理液で形成される化成皮膜も用いることができる。

【0022】

なお、化成処理を行なう前に、金属板表面の汚れを除去したり表面性状を調整するために、金属板を、硫酸、硝酸、リン酸等による酸処理(洗浄)、或いは、カセイソーダ、リン酸ソーダ、ケイ酸ソーダ等によるアルカリ処理(洗浄)を行なうのが望ましい。このような洗浄による表面処理も、金属板に所定の表面処理液をスプレーしたり、金属板を処理液中に所定温度で所定時間浸漬することによって施される。

【0023】

C.塗膜

次いで、前記化成皮膜上に塗膜が形成される。塗膜は、ポリエステル系樹脂等のベース樹脂、特定種類と特定の平均粒径を有する樹脂ビーズ、さらに、特定の潤滑剤を必須成分として含有させ、樹脂ビーズの添加量を限定し、適当な溶剤にこれらを溶解又は分散した塗料を特定の塗膜厚さになるように焼付け塗装して形成される。一方、特定の樹脂と樹脂ビーズと潤滑剤との混合物を、溶剤を用いないで粉体塗装して塗膜を形成してもよい。

このようにして得られる塗膜は、非柔軟性樹脂から成るベース樹脂と、柔軟性樹脂から成るビーズとの組合せを採用し、かつ、塗膜の表面物理特性として、算術平均粗さRa、輪郭曲線要素の平均長さRSm及び動摩擦係数Kfを所定範囲に設定したことに特徴を有する。ここで、輪郭曲線要素の平均長さRSmは、算術平均値である。

なお、金属板の両面上に上記化成皮膜を設けて、一方の化成皮膜上にこのような塗膜を形成する。

【0024】

C−1.塗膜の表面物理特性

塗膜の表面物理特性に関して、Raが1.3〜6.2μmであり、RSmが300〜550μmであり、かつ、Kfが0.20以下となるようにした。図1に模式的に示すように、塗膜の表面粗さRは、樹脂ビーズが存在しない塗膜表面からビーズにより突出した部分までの高さとして表わされる。また、図1に模式的に示すように、輪郭曲線要素の離間距離RSは、ビーズによる突出部分間の間隔を表わすものである。Ra及びRSmの測定値は、JIS B0601に従ったもので、膜厚のバラツキ等も含んでいるが、主として、膜厚とビーズの添加量、ビーズの粒径によって決まる。よって、RaはRの平均値として、RSmはRSの平均値と考えることができる。また、Kfの測定値は、バウデン試験機で測定される動摩擦係数であり、ベース樹脂の種類、Ra、RSm、潤滑剤の種類と含有量、ビーズの含有量、塗膜厚さ等によって決まる特性である。Ra、RSm及びKfを上記の数値範囲内に設定することにより、良好な耐傷付け性が得られる。

【0025】

Raが1.3μm未満であると、ビーズ突出部分の高さが十分でないために、筐体内面における凸部の塗膜表面と被接触物である光ディスクとの接触面積が部分的に低減できず、光ディスクに傷が付き易くなる。逆に、Raが6.2μmを超えると、プレコート金属板の成形加工時に樹脂ビーズが脱落し易くなり光ディスクに傷が付き易くなる。被接触物との接触面積の低減及びビーズの衝撃緩衝作用を更に高めるためには、Raを3.6〜6.2μmとすることが好ましい。

【0026】

RSmが300μm未満であると、ビーズ突出部分の間隔が狭いために、筐体内面における凸部の塗膜表面と光ディスクとの接触面積が部分的に増加し、光ディスクに傷が付き易くなる。逆に、RSmが550μmを超えると、ビーズが存在しない塗膜表面と光ディスクとが接触することがあり、これまた光ディスクに傷が付き易くなる。このような光ディスクに傷が付き性を更に低減するには、RSmを350μm〜550μmとするのが好ましい。

【0027】

塗膜表面におけるKfが0.20を超えると、塗膜表面の滑り性が低下するために光ディスクに傷が付き易くなる。なお、Kfの範囲は、0.15以下とするのが好ましく、0.01〜0.15とするのが更に好ましい。Kfが0.01未満では、滑り性が大き過ぎてコイルアップ時の巻き取りに支障が生じることがあるからである。

【0028】

上記Ra、RSm及びKfから成る表面物理特性を塗膜に付与するために、ベース樹脂の種類、ビーズの平均粒径と含有量、潤滑剤の種類と含有量、塗膜厚さ等が適宜調整される。

【0029】

C−2.塗膜厚さ

塗膜厚さは、樹脂ビーズの存在しない部分において5〜30μmであることが好ましい。5μm未満であると成形加工時に樹脂ビーズの脱落が生じ易くなるからである。一方、30μmを超えると、樹脂ビーズが存在しない塗膜表面と光ディスクが接触し易くなるからである。

なお、塗膜厚さと後述のビーズ平均粒径Pdとの関係は、塗膜厚さ:Pd=1:2.0〜1:3.5であるのが好ましい。

【0030】

C−3.ベース樹脂

ベース樹脂としては、ポリエステル系樹脂、エポキシ系樹脂、アクリル系樹脂から成る群から選択される1種以上が用いられる。すなわち、これらの樹脂は単独で、又は2種以上を混合して用いられる。これらの樹脂は、ウレタン樹脂等の柔軟性樹脂と比べて非柔軟性であるため、光ディスク等の被接触物と塗膜が接触した際における塗膜の変形が低減されて塗膜と光ディスク等の被接触物との接触面積を低減し、その結果、耐傷付け性を向上することができる。

【0031】

ポリエステル系樹脂としては、アルキド樹脂、不飽和ポリエステル樹脂及び変成アルキド樹脂等が用いられる。アルキド樹脂は、無水フタル酸などの多塩基酸とグリセリンなどの多価アルコールとの縮合物を骨格とし、これを脂肪酸の油脂で変性したものである。用いる油脂の種類と含有量によって、短油性アルキド樹脂、中油性アルキド樹脂、長油性アルキド樹脂及び超長油性アルキド樹脂に分類される。不飽和ポリエステル樹脂は、不飽和多塩基酸又は飽和多塩基酸とグリコール類をエステル化することによって合成される。多塩基酸としては、無水フタル酸、イソフタル酸、テレフタル酸及びアジピン酸が用いられ、グリコール類としては、プロピレングリコールが多く用いられる。変成アルキド樹脂としては、天然樹脂、フェノール樹脂又はスチレンなどの重合性モノマーで変成されたものが用いられる。

【0032】

エポキシ系樹脂としては、分子中の水酸基の反応を利用して焼付ける焼付け硬化型エポキシ樹脂や、硬化剤として加えられる第1級アミン又は第2級アミンとエポキシ基との付加反応による硬化を利用した2液硬化型エポキシ樹脂が多く用いられる。焼付け硬化型エポキシ樹脂には、アミン樹脂硬化型エポキシ樹脂、フェノール樹脂硬化型エポキシ樹脂、イソシアナート硬化型エポキシ樹脂などが含まれる。二液硬化型エポキシ樹脂には、アミン硬化型樹脂、アミンアダクト硬化型樹脂、ポリアミド樹脂硬化型樹脂などが含まれる。

なお、焼付け硬化型エポキシ樹脂や2液硬化型エポキシ樹脂の他に、乾性油脂肪酸にエポキシ樹脂を反応させたエステル化合物を用いたエポキシエステル樹脂や、エポキシ樹脂の末端にメタクリル酸メチルを結合させてスチレンなどと共重合させたビニルエステルも用いることができる。

【0033】

アクリル系樹脂としては、非官能性モノマーを使用するアクリルラッカー、官能性モノマーを使用するアミノアクリル樹脂などが用いられる。アミノアクリル樹脂は、水酸基を有する官能性モノマーが用いられ、水酸基と、架橋剤としてのアミノ酸樹脂中のアルコキシ基やメチロール基との反応によって硬化が生じる。一方、エマルジョン重合型のアクリル樹脂には、非水系で重合される非ディスパージョン型アクリル樹脂や水系エマルジョン型アクリル樹脂が含まれる。非ディスパージョン型アクリル樹脂とは、生成ポリマーを溶解しない溶媒中でモノマーを重合させた分散型ポリマービヒクルのことである。

【0034】

プレス加工等の加工時に塗膜割れが起こり難く、塗装時の作業性が良好で、コスト的にも有利なポリエステル系樹脂を用いることが好ましい。

【0035】

C−4.樹脂ビーズ

プレス成形後に得られる凸部の塗膜は一般に成形前より伸張して薄くなり、塗膜が変形し難くなる。したがって、光ディスクと接触した際にも変形が発生し難いので、接触面積の増加防止という観点からは塗膜の伸張薄膜化は有利に作用する。しかしながら、凸部における塗膜の伸張による薄膜化のみでは、光ディスクに対する十分な耐傷付け性が得られない。そこで、塗膜に樹脂ビーズを含有させることによって、光ディスクが接触した際に柔軟性に富む樹脂ビーズを弾性変形させて、接触による衝撃を和らげる緩衝効果を発揮させるようにした。これにより、光ディスクに対する耐傷付け性が向上する。

このような樹脂ビーズは塗膜表面から上方に突出するために、無添加の場合と比べて、光ディスク等の被接触物と塗膜表面の接触面積を低減することができる。その結果、光ディスクが塗膜表面に接触する際の滑り性が向上して、光ディスクへの耐傷付け性を高めることができる。しかしながら、硬度の高いアクリルビーズを添加しても光ディスクに傷が付き問題になる。これに対し、潤滑性に富むナイロン系樹脂ビーズやフッ素系樹脂ビーズ、ならびに、柔軟性に富むウレタン系樹脂ビーズから成る群から選択される少なくとも1種の樹脂ビーズを含有させることによって、十分な耐傷付け性を得ることができる。

【0036】

ウレタン系樹脂ビーズとしては、ジイソシアナートとグリコールとの重付加反応により得られるもの、脱塩酸剤の存在下でジアミンにグリコールのビスクロルギ酸エステルを作用させて得られるもの、ジアミンと炭酸エチレンとの反応により得られるもの、ω−アミノアルコールをクロルギ酸エステル又はカルバミン酸エステルに変えこれを縮合させて得られるもの、ビスウレタンとジアミンとの反応により得られるものが用いられる。ジイソシアナートとグリコールとの重付加反応により得られるものが多く用いられ、ジイソシアナートとしては、トリレンジイソシアナート(2,4−及び2,6−の混合物)が多く用いられ、水酸基を有する化合物としては、ポリオキシプロピレングリコール、ポリオキシプロピレン−ポリオキシエチレングリコールのようなエーテル系と、アジピン酸とエチレングリコールを縮合させたポリエステル系のものが多く用いられる。

【0037】

ナイロン系樹脂ビーズとしては、6−ナイロン、6,6−ナイロン、3−ナイロン、4−ナイロン、7−ナイロン、11−ナイロン、12−ナイロン、6,10−ナイロン、6,12−ナイロン等のビーズが用いられる。これらのうち、6−ナイロンと6,6−ナイロン、6,10−ナイロンが好適に用いられる。

【0038】

フッ素系樹脂ビーズとしては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ペルフルオロアルキルビニルエーテルの共重合体(PFA)、テトラフルオロエチレン/ヘキサフルオロプロピレンの共重合体(PEP)、ポリクロロトリフルオロエチレン(PCTFE)、エチレン/テトラフルオロエチレンの共重合体(ETFE)、エチレン/クロロトリフルオロエチレンの共重合体(ECTFE)、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、ポリトリフルオロクロルエチレン(PTFCE)、ポリジクロルジフルオロエチレン(DCDFE)等のビーズが用いられる。これらの樹脂のなかで、ポリテトラフルオロエチレン(PTFE)が最も好適に用いられる。

なお、第2発明で用いるフッ素系樹脂はビーズ状であり、上記特許文献1において加えられるフッ素樹脂粉末に比べてベース樹脂に対する分散性が良好である。したがって、ビーズ状のフッ素系樹脂は粉末状のフッ素系樹脂に比べて、滑り性にムラが生じ難い利点がある。

【0039】

用いる樹脂ビーズの平均粒径Pdは、10〜100μmであり、好ましくは30〜60μmである。平均粒径Pdが10μm未満では、光ディスクとの接触面積を低減できず光ディスクに傷が付き易くなるからである。一方、100μmを超えると、成形加工時に樹脂ビーズが塗膜から脱落し易くなり、光ディスクに傷が付き易くなるからである。

【0040】

樹脂ビーズの含有量は、塗膜のベース樹脂に対して2〜12重量%である。2重量%未満では、光ディスクとの接触面積の低減が図れず光ディスクに傷が付き易くなるからである。一方、12重量%を超えると成形加工時においてビーズが塗膜から脱落し易くなり、光ディスクに傷が付き易くなるからである。なお、光ディスクの耐傷付け性を更に十分なものとするには、ウレタン系樹脂ビーズではその含有量を2〜10重量%とするのが好ましく、2〜5重量%とするのが更に好ましい。同様に、ナイロン系樹脂ビーズ及びフッ素系樹脂ビーズではその含有量を、4〜12重量%とするのが好ましく、5〜8重量%とするのが更に好ましい。

【0041】

C−5.潤滑剤

潤滑剤としては、カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種が用いられる。カルナウバワックスは、高級脂肪酸エステルを主成分とする植物ロウであり、78〜86℃の融点を有する。ポリエチレンワックスは、分子量が600〜12000であり105〜140℃の融点を有するものや、パラフィン(50〜75℃程度の融点)とポリエチレン(110〜130℃程度)の中間的な融点を有するものが用いられる。マイクロクリスタリンワックスは、石油成分から得られる結晶性の細かいロウでパラフィンより高融点であり、例えば分子量が600〜900で60〜93℃の融点を有するものが用いられる。

【0042】

これらの潤滑剤は、プレス成形等の成形加工時に塗膜表面に潤滑性を付与し、塗膜の耐傷付け性を向上させることに加え、成形加工後の塗膜表面にも潤滑性を付与し、光ディスクと塗膜表面との間で発生する摩擦力を低減させる作用を有する。また、これらの潤滑剤は、フッ素樹脂粉末等の滑り性付与剤に比べて廉価であるため、材料コストの低減が図られる。

【0043】

更に、フッ素樹脂粉末が焼き付け温度(一般に200〜300℃以下)において液状化していないのに対して、これらの潤滑剤はその温度域において液状である。したがって、フッ素樹脂粉末ではベース樹脂に対する浸透性が十分でないので塗膜全体に亘ってミクロ的な均一分布が得られず、その結果、滑り性にムラが生じる。これに対して、これらの潤滑剤では浸透性が良好であるために塗膜全体に亘ってミクロ的に均一分布可能なので、塗膜全体に亘るムラのない滑り性が得られる。

【0044】

潤滑剤の含有量は、ベース樹脂に対して0.2〜10重量%、好ましくは、0.2〜3重量%である。0.2重量%未満では、Kfが0.20を超え、塗膜表面に十分な潤滑性を付与することができず、プレス成形時に塗膜に傷が付き易くなり、また、光ディスクに傷が付け易くなるからである。潤滑剤の含有量が10重量%を超えると、プレコート金属板を製造する際のコイルアップ時に滑ってしまい、巻き取りが困難になるからである。

【0045】

C−6.添加剤

また、本発明で用いる塗料には、塗装性及びプレコート材としての一般的性能を確保するために通常の塗料において用いられる、顔料、顔料分散剤、流動性調節剤、レベリング剤、ワキ防止剤、防腐剤、安定化剤等を適宜添加してもよい。

【0046】

C−7.塗膜形成

ベース樹脂、樹脂ビーズ及び潤滑剤を必須成分とし、これに上記添加剤を適宜加え、適当な溶剤にこれらを溶解又は分散した塗料を、ロールコーターによって化成皮膜(後述の下塗り層が存在する場合には、下塗り層)上に直接塗布し、所定温度のオーブン中で所定時間処理して焼付け乾燥する。溶剤としては、ベンゼン、トルエン、メチルアルコール、エチルアルコール、酢酸エチル、酢酸ブチル、セロソルブ、ブチルセロソルブ、1,4−ジオキサン、テトラヒドロフラン、シクロヘキサン、イソホロン、イソブチルアルコール、キシレン、エチルベンゼン、メチルエチルケトン、ジアセトンアルコール、エチレングリコールモノブチルエーテルなどが用いられる。なお、ロールコーターに代えてエアスプレーやバーコーター等によって塗料を塗布してもよい。

【0047】

D.下塗り層

前記化成皮膜と塗膜との間に、両者の密着性を高めるための下塗り層を設けてもよい。このような下塗り層は、化成皮膜と塗膜との密着性に優れ、かつ、成形加工性に優れるものであれば、特に限定されるものではない。例えば、塗膜を構成するベース樹脂と相溶性の良い樹脂を含有する塗料を焼き付け塗装したものを用いることができる。下塗り層の樹脂としては、塗膜のベース樹脂と同じものを用いるのが好ましい。なお、下塗り層の膜厚は、3〜15μm、好ましくは5〜10μmである。

また、下塗り層を複層から構成したり、或いは、下塗り層と塗膜との間に単層又は複層から成る他の塗膜を設けてもよい。

このような下塗り層は、ロールコーター、エアスプレー、バーコーター等によって化成皮膜上に直接塗布し、所定温度のオーブン中で所定時間処理して焼付け乾燥される。

【0048】

E.導電性樹脂皮膜

成形後に筐体外面となる面であって、上記塗膜とは反対側の外面に導電性樹脂皮膜を更に設けた構成のプレコート金属板としてもよい。この場合には、上記塗膜とは反対側の外面となる金属板上に化成皮膜を設け、その上に導電性樹脂皮膜を形成するものである。導電性樹脂皮膜の導電性は、四端子法により銀製のプローブ(直径5mm、先端2.5mmRのものを使用して)を荷重100gで接触させた時の電気抵抗値Erを10Ω以下とするものである。Erが10Ωを超えると、筐体外面に必要なアース性や磁気シールド性などの電気特性を十分に確保することができないからである。このような導電性皮膜の厚さは、0.3〜5μmとするのが好ましい。

【0049】

このような導電性樹脂皮膜としては、特許文献3に開示されているような、有機樹脂にNiフィラーとワックスを混合した塗料を塗装して形成される塗膜や、特許文献4に開示されているような、アクリル系樹脂、エポキシ系樹脂及びウレタン系樹脂から成る群から選択される少なくとも1種を樹脂成分とし、水分1〜50質量%、潤滑剤0.1〜20質量%を含有する塗膜を用いることができる。

【特許文献3】特開2001−29885号公報

【特許文献4】特開2002−275656号公報

【0050】

F.導電性かつ放熱性の樹脂皮膜

成形後に筐体外面となる面であって、上記塗膜とは反対側の外面に、上記導電性樹脂皮膜に代えて導電性かつ放熱性の樹脂皮膜を設けた構成のプレコート金属板としてもよい。この場合には、上記塗膜とは反対側の外面となる金属板上に化成皮膜を設け、その上に導電性と放熱性を両立した樹脂皮膜を形成するものである。

【0051】

このような樹脂皮膜は、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂から成る群から選択される少なくとも1種をベース樹脂とし、放熱性を付与するために少なくともグラファイトを含有し、導電性を付与するために少なくともニッケル粉末を含有する。上記ベース樹脂としてのポリエステル系樹脂、アクリル系樹脂、エポキシ系樹脂は、上記塗膜に用いるベース樹脂と同じものが用いられる。また、上記ベース樹脂としてのフッ素系樹脂、ウレタン系樹脂は、上記塗膜に用いるビーズの樹脂と同じものが用いられる。

【0052】

導電性かつ放熱性の樹脂皮膜の導電性は、四端子法により銀製のプローブ(直径5mm、先端2.5mmRのものを使用して)を荷重100gで接触させた時の電気抵抗値Erを10Ω以下とするものである。Erが10Ωを超えると、筐体外面に必要なアース性や磁気シールド性などの電気特性を十分に確保することができないからである。このような導電性かつ放熱性の樹脂皮膜の厚さは、0.3〜5μmとするのが好ましい。

【0053】

導電性かつ放熱性の樹脂皮膜の放熱性としては、筐体の内部に光源として配設して発光・発熱させ、筐体内部の温度が定常状態となった時点における筐体表面の温度を32℃以下とするものである。筐体表面温度が32℃を超えると、筐体内に熱がこもり、電子機器の本来の性能を損なうことがある。

【0054】

このような導電性かつ放熱性の樹脂皮膜は、特許文献5に開示されているような有機樹脂にグラファイトとNiフィラーを混合した塗料を塗装して形成される塗膜を用いることができる。

【特許文献5】特願2004−186287号公報

【0055】

以上において詳述した耐傷付け性プレコート金属板は、テレビ、ビデオ装置、パソコン等の電気機器や電子機器の筐体用として用いられるが、これらに限定されるものではなく、構造用の筐体等に用いることもできる。また、CDやDVDなどの光ディスクに対して耐傷付け性を備えるものではあるが、光ディスクに限定されるものではなく、磁気ディスク、光磁気ディスク等の精密な加工表面を有する各種部材に対する耐傷付け用として用いてもよい。

【実施例】

【0056】

以下に、本発明を実施例により詳細に説明する。

実施例1〜24及び比較例1〜9

アルミニウム合金板(材質:JIS A5052、板厚:0.6mm)の両面を、市販のアルミニウム用脱脂剤にて脱脂処理を行い、水洗後に、市販のリン酸クロメート処理液により両面を化成処理した。次いで、一方の化成処理面Aに導電性樹脂皮膜用塗料(エポキシ系樹脂にニッケルフィラーとマイクロクリスタリンワックスを混合した塗料)を、バーコーターで塗装し、焼付けした。一方、他の化成処理面Bには、ポリエステル系樹脂からなる下塗り塗料をバーコーターで塗装し、焼付けし、塗膜厚を10μmに調整した。次いで表3に示すベース樹脂、樹脂ビーズ及び潤滑剤を含む塗料を下塗り層上にバーコーターで塗装し、焼付けした。焼付け温度は、最高到達板温度(PMT)200〜240℃であった。

実施例1〜24及び比較例1〜9の条件を表1に示す。

【0057】

【表1】

【0058】

実施例25及び26

基材として、実施例25においてはステンレス鋼板を用い、実施例26においては亜鉛鍍金鋼板を用いた。これら金属板を、リン酸塩処理液によって化成処理した。次いで、一方の化成処理面Aにポリエステル系樹脂、グラファイト及びニッケルフィラーを含有した放熱性かつ導電性の樹脂皮膜用塗料を、乾燥後の塗膜厚が1μmになるようにバーコーターで塗装し、焼付けした。一方、他の化成処理面Bには、ポリエステル系樹脂からなる下塗り塗料をバーコーターで塗装、焼付けして、塗膜厚を10μmに調整した後、表1に示すベース樹脂、樹脂ビーズ及び潤滑剤を含む塗料を下塗り層上にバーコーターで塗装し、焼付けした。焼付け温度は、最高到達板温度(PMT)200〜240℃であって。実施例25、26の条件を表1に示す。

【0059】

以上のようにして、図1に模式的に示す電気機器や電子機器の部品用プレコート金属板を作製した。なお、図1において、1は導電性樹脂皮膜、又は、放熱性かつ導電性の樹脂皮膜、2は化成皮膜、3はアルミニウム合金板等の金属板、4は下塗り層、5は塗膜、6は樹脂ビーズをそれぞれ示す。

【0060】

蛍光X線分析装置により測定した化成皮膜のクロム量は、30mg/m2であった。四端子法により銀製のプローブ(直径5mm、先端2.5mmR)を接触荷重100gで面Aに接触させ、電気抵抗値を測定した結果、5Ωであった。

【0061】

実施例25及び実施例26については、下記の方法で筐体を作製し、筐体表面温度を測定した。すなわち、得られたプレコート金属板のA面を外側に、B面を内側にして、底面が150mm×150mm、高さ100mmの筐体を作製し、その内部に光源として60Wの電球を配設して発光・発熱させ、筐体内部の温度が定常状態となった時点における筐体表面の温度を測定した。その結果、定常状態の温度は32℃であった。

【0062】

次いで、得られたプレコート金属板について、耐傷付け性試験、表面粗さ測定試験、潤滑性試験及び曲げ加工性試験を下記の各試験方法にて行い性能を評価した。

【0063】

<耐傷付け性試験>

光ディスクを用いた耐傷付け試験を、バウデン式摩擦試験機を使用して行なった。耐傷付け性試験において、試験片と光ディスクの位置関係を模式的に図2に示す。図2において、7は試験片、8は光ディスク、9は架台である。試験片7は、プレコートアルミニウム合金板のB面をエリクセン試験機で4mm張り出して作製した。その試験片に荷重100gを負荷して光ディスクに接触させて、速度40mm/分で20回摺動した。各塗装条件ごとに3つの試験片での測定を行った。

【0064】

耐傷付け性は、試験後の光ディスクを倍率50倍の光学顕微鏡で観察して傷の幅を測定し、3回の測定値の合計幅が、0.2mm未満を◎とし、0.2mm以上0.4mm未満を○とし、0.4mm以上0.6mm未満を○△とし、0.6mm以上1.0mm未満を△とし、1.0mm以上を×とした基準で評価した。◎、○及び○△を合格とした。

【0065】

<表面粗さ測定試験>

塗膜の表面粗さは、JIS B0601に基づいて、表面粗さR及び輪郭曲線要素の離間距離RSをそれぞれ測定し、Rの算術平均値としてRaを、RSの算術平均値としてRSmをそれぞれ評価した。

【0066】

<潤滑性試験>

塗膜の潤滑性は、バウデン試験機を用いて、荷重500gで 3/16インチの鋼球を正転1回移動させたときの動摩擦係数Kfを測定して評価した。Kfが小さいほど潤滑性が高いことを示す。

【0067】

<曲げ加工性試験>

曲げ加工性は、JIS Z2248に基づいて、アルミニウム合金板のB面を外側にして素板を2枚挟んで(合計厚さ1.6mm)180度曲げ、目視で曲げ部外観を観察した。塗膜割れが観察されなかった場合を合格とした。

【0068】

実施例1〜26及び比較例1〜9の試験結果を表2に示す。

【0069】

【表2】

【0070】

実施例1〜26は、ポリエステル系樹脂、エポキシ系樹脂、アクリル系樹脂の中から選択したベース樹脂に、ナイロン系樹脂ビーズ、フッ素樹脂ビーズ、ウレタン系樹脂ビーズから選択した樹脂ビーズと、カルナウバワックス、ポリエチレンワックス、マイクロクリスタリンワックスの中から選択した潤滑剤を添加した組成で、算術平均粗さRaが1.3〜6.2μmで、輪郭曲線要素の平均長さRSmが300〜550μmで、かつ、動摩擦係数Kfが0.20以下の範囲内にある塗膜を用いた結果を示す。これらのプレコート金属板では、良好な耐光ディスク傷付け性が得られた。また、全ての実施例及び比較例において、塗膜割れが無く曲げ加工性は良好であった。

【0071】

比較例1は、ウレタン系樹脂ビーズ、ナイロン系樹脂ビーズ及びフッ素系樹脂ビーズのいずれも塗膜に含有されていないために、耐光ディスク傷付け性が劣っていた。

比較例2及び3は、ウレタン系樹脂ビーズ、ナイロン系樹脂ビーズ、フッ素系樹脂ビーズとは異なる樹脂ビーズを添加したために、耐光ディスク傷付け性が劣っていた。

比較例4は、潤滑剤が塗膜に含有されていないために、耐光ディスク傷付け性が劣っていた。

比較例5は、RSmが550μmを超えたために、耐光ディスク傷付け性が劣っていた。

比較例6は、Raが6.2μmを超えたため、耐光ディスク傷付け性が劣っていた。

比較例7は、Raが1.3μm未満であり、RSmが300μm未満であったため、耐光ディスク傷付け性が劣っていた。

比較例8及び9は、ベース樹脂として柔軟性のウレタン系樹脂を用い、潤滑剤としてポリテトラフルオロエチレンを用いたために、耐光ディスク傷付け性が劣っていた。

【産業上の利用可能性】

【0072】

電気機器や電子機器の筐体用プレコート金属板であって、光ディスクに対する傷付け防止性に優れ、コイルアップ時の巻き取り性が良好で、製造コストが廉価で、かつ、滑り性にムラのないプレコート金属板を提供する。

【図面の簡単な説明】

【0073】

【図1】図1は、本発明に係る電気機器や電子機器の部品用の耐傷付け性プレコートアルミニウム合金板の断面図を示す。

【図2】光ディスク傷付け試験における試験片と光ディスクの位置関係を示す説明図である。

【符号の説明】

【0074】

1 導電性樹脂皮膜、又は、導電性かつ放熱性の樹脂皮膜

2 化成皮膜

3 金属板

4 下塗り層

5 塗膜

6 樹脂ビーズ

7 試験片

8 光ディスク

9 架台

R 表面粗さ

RS 輪郭曲線要素の離間距離

【特許請求の範囲】

【請求項1】

金属板の両面に形成した化成皮膜と、

前記化成皮膜の一方の上に形成した塗膜であって、ポリエステル系樹脂、エポキシ系樹脂及びアクリル系樹脂から成る群から選択される少なくとも1種のベース樹脂と;ナイロン系樹脂ビーズ、フッ素系樹脂ビーズ及びウレタン系樹脂ビーズから成る群から選択される少なくとも1種の樹脂ビーズと;カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤と;を含有

する塗膜とを備え、

前記塗膜の算術平均粗さRaが1.3〜6.2μmであり、輪郭曲線要素の平均長さRSmが300〜550μmであり、前記塗膜表面における動摩擦係数Kfが0.20以下であることを特徴とする耐傷付け性プレコート金属板。

【請求項2】

前記樹脂ビーズの平均粒径Pdが10〜100μmであり、かつ、当該樹脂ビーズが前記塗膜のベース樹脂に対して2〜12重量%含有される、請求項1に記載の耐傷付け性プレコート金属板。

【請求項3】

前記カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤が、前記塗膜のベース樹脂に対して0.2〜10重量%含有される、請求項1又は2に記載の耐傷付け性プレコート金属合金板。

【請求項4】

前記化成皮膜の他方の上に形成した導電性樹脂皮膜であって、四端子法により銀製プローブを接触荷重100gで接触させた時の電気抵抗値Erが10Ω以下の導電性樹脂皮膜を更に備える、請求項1〜3のいずれか一項に記載の耐傷付け性プレコート金属板。

【請求項5】

前記化成皮膜の他方の上に形成した樹脂皮膜であって、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂から成る群から選択される少なくとも1種のベース樹脂と;少なくともグラファイトを含む放熱材と;少なくともニッケル粉末を含む導電材と;を含有する放熱性かつ導電性の樹脂皮膜を更に備える、請求項1〜3のいずれか一項に記載の耐傷付け性プレコート金属板。

【請求項1】

金属板の両面に形成した化成皮膜と、

前記化成皮膜の一方の上に形成した塗膜であって、ポリエステル系樹脂、エポキシ系樹脂及びアクリル系樹脂から成る群から選択される少なくとも1種のベース樹脂と;ナイロン系樹脂ビーズ、フッ素系樹脂ビーズ及びウレタン系樹脂ビーズから成る群から選択される少なくとも1種の樹脂ビーズと;カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤と;を含有

する塗膜とを備え、

前記塗膜の算術平均粗さRaが1.3〜6.2μmであり、輪郭曲線要素の平均長さRSmが300〜550μmであり、前記塗膜表面における動摩擦係数Kfが0.20以下であることを特徴とする耐傷付け性プレコート金属板。

【請求項2】

前記樹脂ビーズの平均粒径Pdが10〜100μmであり、かつ、当該樹脂ビーズが前記塗膜のベース樹脂に対して2〜12重量%含有される、請求項1に記載の耐傷付け性プレコート金属板。

【請求項3】

前記カルナウバワックス、ポリエチレンワックス及びマイクロクリスタリンワックスから成る群から選択される少なくとも1種の潤滑剤が、前記塗膜のベース樹脂に対して0.2〜10重量%含有される、請求項1又は2に記載の耐傷付け性プレコート金属合金板。

【請求項4】

前記化成皮膜の他方の上に形成した導電性樹脂皮膜であって、四端子法により銀製プローブを接触荷重100gで接触させた時の電気抵抗値Erが10Ω以下の導電性樹脂皮膜を更に備える、請求項1〜3のいずれか一項に記載の耐傷付け性プレコート金属板。

【請求項5】

前記化成皮膜の他方の上に形成した樹脂皮膜であって、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂から成る群から選択される少なくとも1種のベース樹脂と;少なくともグラファイトを含む放熱材と;少なくともニッケル粉末を含む導電材と;を含有する放熱性かつ導電性の樹脂皮膜を更に備える、請求項1〜3のいずれか一項に記載の耐傷付け性プレコート金属板。

【図1】

【図2】

【図2】

【公開番号】特開2006−97127(P2006−97127A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2005−137121(P2005−137121)

【出願日】平成17年5月10日(2005.5.10)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成17年5月10日(2005.5.10)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]