耐切創性、耐油性及び耐燃性手袋及びそのための方法

耐燃性、耐切創性ライナー及び耐燃性、耐油性ポリクロロプレンポリマーラテックスコーティングを有する柔軟性、耐切創性、炭化水素突発火災耐性のラテックス手袋を提供する。耐切創性耐火性のニットライナーは、スチール繊維を含んでいてもよいガラス繊維のコアを有する複合糸から製造される。該コアは、マイクロデニールのステープル耐切創性繊維、例えばパラ−アラミドのリング精紡によって形成される緩衝性コア外装を有する。ステープルパラ−アラミド繊維と共にステープルモダクリル繊維が含まれていてもよい。ポリエステル、パラ−アラミド、又はその両方の連続糸が、コア外装を全体的に覆わない被覆密度で二重に巻き付けられている。スチール繊維を含まない場合、手袋は手からの発汗がある場合でも良好な電気絶縁特性を示し、電気回路のショートを防止する。該手袋は柔軟性があり、通気性も高い。

【発明の詳細な説明】

【技術分野】

【0001】

[0001]本発明の側面は、柔軟性があり石油含有環境中での作業中の切創及び打撲から作業員を保護する中厚の手袋に関する。当該柔軟性保護手袋のポリマー性ライニングは、油性環境における膨潤及び劣化に対する耐性があるほか、耐火性もある。これは石油含有環境における手袋の要件である。これらの耐油性切創保護手袋には、電気回路のショートに耐性のある補強ライナーを持つという潜在的な必要がある。

【背景技術】

【0002】

[0002]手袋は、一般的に産業又は家庭環境中で手を保護するために使用されている。これらの常用されている家庭用又は産業用保護手袋は、耐油性でなく、一般に耐切創性でもない。タールサンド又は油頁岩の環境で使用されうる手袋は、手袋に耐火性であることを求める特定コードに適合する必要がある。一例として、カナダ国家規格コードCAN/CGSB−155.20−2000は、炭化水素の突発火災(hydrocarbon flash fire)に対する保護用作業服のための試験について詳述している。該コードは三つに分類され、タイプ1は単層衣服、タイプ2は多層衣服、タイプ3は使い捨て衣服を取り扱っている。

【0003】

[0003]ある種の耐切創性繊維、ニットライナー、被覆手袋は先行技術で公知である。スチール繊維、ガラス繊維、パラ−アラミド繊維(ケブラー(Kevlar)(登録商標))及びゲル紡糸された伸び切り鎖のポリエチレン繊維(スペクトラ(Spectra)(登録商標))を含む繊維は当該技術分野でよく知られている。これらの繊維のうち、一般的に、スチール繊維、ガラス繊維及びパラ−アラミド繊維のみがカナダコードCAN/CGSB−155.20−2000に適合する。伸び切り鎖ポリエチレンのスペクトラ(登録商標)は、ポリエチレン繊維の引火能力のために、一般的に難燃性とはみなされていない。先行技術に開示されているような、耐切創性繊維を被覆するのに通常使用される非耐切創性繊維も、カナダコードCAN/CGSB−155.20−2000耐火コードに適合するのに問題がある。ポリコットン及びナイロン6といった被覆繊維は火炎に暴露されると容易に引火する。しかしながら、ポリエステル繊維は容易に炭化し、火炎前面の伝播を防止する。ナイロン6,6も火炎を容易に自己消火する。

【0004】

[0004]一般的に、耐切創性ライナーは耐切創糸から作製される。先行技術の耐切創性ライナーは、典型的には、スチール繊維、ガラス繊維、パラ−アラミド繊維(ケブラー(登録商標))、ゲル紡糸された伸び切り鎖ポリエチレン繊維(スペクトラ(登録商標))を含有する。これらの糸は、これらの耐切創性繊維の一つ又は複数から作られ、コットン、ポリエステル、ナイロンなどと撚っても又はそれらで被覆してもよい。例えば、Kolmesらによる米国特許第4,777,789号及び4,838,017号には、ワイヤの芯材(コア)をナイロン、アラミド、伸び切り鎖ポリエチレン、コットン、ウール、ガラス繊維、ポリエステル、ポリコットン、アスベストで被覆した耐切創糸が開示されている。コットン、ナイロン、ポリエチレンの被覆材は、火炎に暴露されると引火する。さらに、コアにワイヤを有するこれらの被覆された耐切創糸は、電気回路をショートさせやすい。Collettによる米国特許第4,651,514号には、非導電性、耐摩耗性及び耐切創性の糸が開示されている。この非導電性の耐切創性及び耐摩耗性糸は、保護カバーの製造に使用するためのもので、約0.004〜0.020インチの範囲の直径を有するモノフィラメントナイロンのコアと、コア上に少なくとも1ストランドのアラミド繊維の第一の被覆と、そしてコア上に2〜8プライ構造のかさ高加工ナイロン(テクスチャードナイロン)の第二の被覆とを含む。この糸にはナイロンモノフィラメント糸及びかさ高加工ナイロンが含有されているので、炭化水素の突発火災耐性でない。Kolmesらによる米国特許第4,936,085号及び5,177,948号には、非金属性の耐切創糸が開示されている。これは、ガラス繊維ストランドを含有するコアを比較的大きい繊度(デニール)の繊維ストランドが2層にきつくくるんだものである。この2層の繊維ストランドは反対方向に巻き付けられているので、ガラス繊維を含有する内部コアは完全に覆われている。米国特許第5,177,948号に示されているように、巻き付けられた繊維の繊維間の間隔は、使用されている巻数が1インチあたり8〜12回の範囲と大きいため、小さくなっている。製造された複合糸のデニールは、米国特許第4,936,085号では約3500、米国特許第5,177,948号では2000〜5000である。そのような糸はきつく編めず、厚いニットライナーが製造される。ラテックスに浸漬した手袋をそれから製造した場合、柔軟性がない手袋になるであろう。ポリコットンナイロンの被覆材の使用は、これらの繊維を炭化水素の突発火災用として不適格にする。Kolmesらによる米国特許第5,628,172号、5,644,907号及び5,655,358号には、被覆された耐切創糸が開示されている。これらの複合糸は、伸び切り鎖ポリエチレン及びポリコットンを含有する。両成分とも発火可能なので、炭化水素の突発火災用には向かない。一部の糸は金属性の耐切創性繊維を含有しているが、これは電気回路をショートしかねない。Kolmesによる米国特許第5,845,476号にはガラス繊維のコアを有する複合糸が開示されている。該複合糸のコアは一つ又は複数のガラス繊維ストランドを含み、これを外装(シース)ストランド及びカバーストランドが反対方向に8〜12回の巻数でくるんでいる。この外装ストランド及びカバーストランドは、伸び切り鎖ポリエチレン、アラミド、ナイロン、及びポリエステルから製造されている。大きいデニールの外装及びカバーストランドのきつい巻付けのため、複合糸の総直径は、無撚の平行なガラス繊維ストランドが合計200〜600デニールしかないのに、1800〜5000の範囲のデニールとなり、大きくなっている。このことは、外装ストランド及びカバーストランドがガラス繊維ストランドを完全に覆い、複合糸の直径を実質的に増大していることを意味する。この複合糸は、ガラス繊維コアを破断することなく編機の針を通ると言われているが、その大きいデニールのために、1インチあたりの編目密度の低い厚いニットライナーしか製造できない。このニットライナーをラテックスに浸漬すると、柔軟性の制限された厚い手袋しか製造されない。Kolmesらによる米国特許第6,341,483号及び6,349,531号には多成分糸が開示されている。該多成分糸は、ポリエステル、ナイロン、アセテート、レーヨン、及びコットンをエア交絡させた伸び切り鎖ポリエチレン又はアラミド繊維でありうる非金属性の耐切創性コアを有している。同様にエア交絡された第三のカバリングとしてガラス繊維が使用されてもよい。ポリエチレン、ナイロン、アセテート、レーヨン及びコットンのような可燃性の繊維成分の使用は、この多成分糸を炭化水素の突発火災耐性の衣服として不適格にしている。米国特許第6,363,703号;6,381,940号;及び6,467,251号にはワイヤ含有耐切創性繊維が、Kolmesらによる米国特許出願公開第2005/0086924号には耐切創性繊維にワイヤの使用が開示されているが、それ故に電気ショート防止用には適さない。さらに、これらの繊維は、ポリエチレン繊維、コットン、ナイロンなどを含む可燃性の繊維を含有しているので、炭化水素の突発火災耐性の要件にも適合しない。Patrickによる米国特許第6,701,703号には、高性能糸及び製造法が開示されている。この糸は、応力亀裂を生じさせたガラス繊維と金属繊維のコアを有し、これがアラミド、アクリル、メラミン、モダクリル、ポリエステル、ポリプロピレン、ナイロン、セルロース、シリカ、グラファイト、炭素繊維、高密度ポリエチレン、ポリアミド、金属、ポリベンズイミダゾール、コポリマーの外装でくるまれている。この外装は炭化水素の突発火災耐性でない。Threlkeldらによる米国特許第7,111,445号には、耐火性の縫糸及びそれから製造された製品が開示されている。この縫糸は、ガラス繊維でくるまれたナイロン又はポリエステルの伸長可能な繊維の中心コアを有し、外側のカバーはナイロン及びポリエステルである。ガラス繊維による被覆はガラス繊維のデニールが非常に小さいことを必要とするので、耐切創性を持たない。この縫糸は、火災後1000℃の温度に暴露された後、縫糸のガラス繊維部分以外何もかも燃え尽きた場合に保持されることを意図している。Piatによる米国特許第7,143,570号には、耐切創特性を有する糸が開示されている。この糸は、連続フィラメントの外装で覆われたコア糸からなる。コアは複数のガラスフィラメントで、ポリアミド、ポリエステル、アクリル、コットン、ポリエチレン、ポリプロピレン、並びにメタ−及びパラ−アラミドから選ばれる連続フィラメントでくるまれている。この糸には非耐燃性の繊維が可能なので、この糸は炭化水素の突発火災耐性とは言えない。さらに、ガラス繊維のフィラメントの使用は高レベルの耐切創性を提供しない。米国特許第7,469,526号(Patrick)では、耐熱及び耐燃性の縫糸は、約4パーセント未満の伸びを有するガラスフィラメントのコアとコアの周りにリング精紡されたマイクロデニールのアラミド繊維の外装を使用している。リング精紡は、ガラス繊維のコアに撚りを導入するが、リング精紡されたアラミド繊維は反対の撚りを有する。この複合糸に張力が印加されると、ガラス繊維のコア及びリング精紡されたアラミド繊維の撚りの緩和のために、約4パーセント伸長する。この複合糸は縫糸として使用されるが、コアを取り巻くリング精紡されたアラミド繊維は容易に剥がれ落ちるので、編機に使用するのには適さない。

【0005】

[0005]Betcherによる米国特許第5,070,540号には保護衣が開示されている。この保護衣は、ステンレススチールワイヤと合成非アラミドナイロン繊維を一緒に二重巻きのポリエステル繊維でくるんだニットライナーを有する。該ニットライナーは、天然ラテックス、ポリアクリレート、例えばポリエチルアクリレート、ポリブタジエン、スチレン−ブタジエンコポリマー、アクリロニトリル−ブタジエンゴム及びネオプレン(ポリクロロプレン)から選ばれる液体不透性ポリマーコーティングで被覆されている。コアはナイロン繊維を有し、ポリマーコーティングも非耐燃性ポリマーでありうるので、該保護衣は炭化水素の突発火災耐性の要件に適合し得ない。さらにスチール繊維の存在が電気回路のショートをもたらす。

【0006】

[0006]Barisによる米国特許第5,822,791号には保護材料及び方法が開示されている。保護用品のベース層は耐切創性繊維を有している。ベース層は天然繊維の中間層と一つ又は複数の箇所で接合されている。中間層は液体不透性のエラストマー層で覆われ、耐切創性ベース層とは決して接触しない。ベース層は、ポリアミド又はポリエステル繊維でくるまれたスチール繊維又は耐切創性液晶ポリマー繊維のニットライナーでありうる。エラストマー層は、アクリロニトリルゴム、アクリロニトリルブタジエンゴム、ニトリルブタジエンゴム、ニトリルシリコーンゴム、ポリクロロプレン、ポリ塩化ビニル、ポリイソプレン、Nomex又はVitonであると示されている。耐切創性ニットライナーはポリアミド(ナイロン6)を有し、中間層は天然繊維を有しているので、この保護材料は炭化水素突発火災耐性でない。

【0007】

[0007]Wuらによる米国特許第6,021,524号には耐切創性ポリマーフィルムが開示されている。このフィルムのポリマーマトリックスは中間層に複数の耐切創性繊維を含み、医療用又は産業用手袋に使用できることが示されている。この中間層はニットライナーではなく、ガラス繊維、スチール繊維、アラミド繊維及び粒子充填繊維の短繊維の三次元網目構造を含有する。ポリマーマトリックスは、天然ゴム、ポリクロロプレン、スチレン−イソプレン−スチレンブロックコポリマー、スチレン−エチレン ブチレン−スチレンブロックコポリマー、スチレン−ブタジエン−スチレンブロックコポリマー、ポリウレタン、ポリウレア、ニトリルゴム、塩化ビニル系ポリマーから製造される。開示されたこれらの短繊維又はポリマーマトリックスのすべてが炭化水素突発火災耐性試験に合格するわけではない。Nileらによる米国特許第6,075,081号;6,347,409号;及び6,352,666号にはゴム製品の製造が開示されている。ポリクロロプレン水性ラテックスから製造され、ポリプロピレンワックスエマルジョンで被覆されたポリクロロプレンラテックスゴム製品が提供されている。このゴム製品はニットライナーを持たず、従って耐切創性ラテックス製品ではない。

【0008】

[0008]使用されているラテックス層が通気性を提供するために多孔質にしてあると、得られる多孔質ラテックス層の厚さは一般的に大きくなり、結果として物に触れたときの感受性が制限されたぎこちない感触の手袋になる。同等の耐摩耗性を得るためには、発泡層は非発泡層より厚くなくてはならない。いくつかの先行特許は、比較的厚いニットライナー及び厚いラテックス層コーティングを用いた手袋及びそれらの製造法に向けられている。厚いニットライナーと厚い発泡ラテックス層の組合せからは手袋の総厚を小さくすることはできず、手袋製品は柔軟性や手指の動かし易さを提供しない。

【0009】

[0009]V型フラットベッドマシンの編成技術はこの数年著しく改良した。編機の編針は本質的に、編糸を捕らえるスイング可能なラッチを備えたフックであった。しかし、この編目は、保持することも、戻すことも、前の編目と組み合わせることもできない。Moritaらによる米国特許第6,915,667号には編機の複合針が開示されている。この複合針は、先端にフックを備えた針本体と、2枚のブレードを重ね合わせて構成したスライダーとを含み、前記編機の複合針は、針本体に備えられたブレード溝がスライダーのブレードを支持し、針本体とスライダーが別個に前後方向にスライドできるように構成されている。このスライダーは、編糸を固定するラッチとして働き、編目を押し戻すために編目を移動させたり、編目を保持したり、又は前の編目に戻したりすることができ、複雑なパターンの自動編成を提供している。Shima Seiki(島精機)のウェブページhttp://www.shimaseiki.co.jp/product knite/knite.htmlに詳細が示されている。このタイプの複合針は、島精機の市販ホールガーメント編機SWG021及びSWG−FIRST機に利用可能である。SWG−FIRST機はゲージレス・ニッティング(gaugeless knitting)を提供する。すなわち、Miyamotoによる米国特許第7,207,194号、発明の名称“Weft knitting machine with movable yarn guide member(可動糸ガイド部材を備えた横編機)”に詳述されているように、スプリットステッチ技術を使用することにより、針の数をコンピューター制御下で継目なしにすぐさま変えられることを意味する。これらの機械は、編んだ場所の補強形状をライナーの特定の場所で変えるのに理想的に適している。編針のサイズは糸のデニール数に応じて選択される必要があり、それに応じてニットパターンが標準編機で作り出される。例えば、10ゲージ針は典型的には1インチあたり10編みを生み出す。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第4,777,789号

【特許文献2】米国特許第4,838,017号

【特許文献3】米国特許第4,651,514号

【特許文献4】米国特許第4,936,085号

【特許文献5】米国特許第5,177,948号

【特許文献6】米国特許第5,628,172号

【特許文献7】米国特許第5,644,907号

【特許文献8】米国特許第5,655,358号

【特許文献9】米国特許第5,845,476号

【特許文献10】米国特許第6,341,483号

【特許文献11】米国特許第6,349,531号

【特許文献12】米国特許第6,363,703号

【特許文献13】米国特許第6,381,940号

【特許文献14】米国特許第6,467,251号

【特許文献15】米国特許出願公開第2005/0086924号

【特許文献16】米国特許第6,701,703号

【特許文献17】米国特許第7,111,445号

【特許文献18】米国特許第7,143,570号

【特許文献19】米国特許第7,469,526号

【特許文献20】米国特許第5,070,540号

【特許文献21】米国特許第5,822,791号

【特許文献22】米国特許第6,021,524号

【特許文献23】米国特許第6,075,081号

【特許文献24】米国特許第6,347,409号

【特許文献25】米国特許第6,352,666号

【特許文献26】米国特許第6,915,667号

【特許文献27】米国特許第7,207,194号

【発明の概要】

【発明が解決しようとする課題】

【0011】

[0010]従って、当該技術分野においては次のような複合糸が求められている。すなわち、耐火性材料を有し、デニール数が比較的低く、市販の編機で、複合糸が高速で編機の針を通過する場合でも複合糸のガラス繊維含有コアを損傷せずに使用することができる複合糸である。複合糸の総直径が小さいほど、柔軟性のある耐切創性ニットライナーが得られることになる。従って、当該技術分野においては、石油環境中で使用するために、耐切創性ライナーに炭化水素突発火災耐性糸を有し、炭化水素突発火災耐性の液体不透性ポリマーで被覆された柔軟性手袋が求められている。耐切創性は、手袋に滑りやすい油膜が付いた状態で鋭い物を扱うと道具を滑らせて切創及び打撲を起こしかねないため、必要とされる。油汚染は傷を汚染し、創傷の迅速な治癒を阻む。さらに、耐切創性ライナーは、特に電気回路が存在する場合、スチール繊維又は炭素繊維のような導電性材料を含有しないのがよい。これらの導電性繊維は急速に加熱して火傷をもたらすことがある。また発火し、同時に電気部品をショートすることさえありうる。

【課題を解決するための手段】

【0012】

[0011]石油環境で使用されうる手袋は、手袋に耐火性であることを求める特定コードに適合する必要がある。一例として、カナダ国家規格コードCAN/CGSB−155.20−2000は、炭化水素の突発火災に対する保護用作業服のための試験について詳述している。該コードは三つに分類され、タイプ1は単層衣服、タイプ2は多層衣服、タイプ3は使い捨て衣服を取り扱っている。衣服をバーナーの火炎の先端から20mmの距離にわずか12秒間置く(衣服の端を30度の角度で置いた場合)。存在する損傷はどの方向でも100mmを超えるべきでなく、溶融又は滴りもない。使用される繊維は本質的に耐燃性であるべきで、260℃未満で溶融すべきでない。耐切創性はこの危険環境での作業中、特に重要である。例えば、鋭い道具の使用及び滑りやすい油膜の存在時の機械類の据付けは、道具の取扱いをより困難なものにする。あらゆる切創又は傷害は油で汚染されることになり、創傷の治癒速度を減退する。先行技術に、耐切創性ライナーを一つ又は複数のポリマーラテックスコーティング層で被覆して形成した手袋を製造するためのいくつかの方法が詳述されているが、これらの手袋は、本質的に耐燃性繊維又は260℃未満で溶融しない繊維の使用を求めているコードによって指示されているフラッシュ火炎耐火性に適合しない。その上、使用されているポリマーコーティングもフラッシュ火炎耐火基準に適合しない。入手可能な耐切創性繊維のうち、スチール繊維、ガラス繊維及びパラ−アラミド(ケブラー(登録商標))繊維のみが耐燃基準に適合している。ポリエステル、好ましくはポリエチレンテレフタレート、ポリプロピレンテレフタレート又はポリブチレンテレフタレートのような非耐切創性繊維もこの耐火基準に適合する。ナイロン6,6は、約250℃の融点を有することが示され、火炎を自己消火することが示されている。ゲル紡糸された伸び切り鎖ポリエチレン繊維(スペクトラ(登録商標))のような耐切創性繊維は、分子量に応じて160℃〜250℃の融点範囲を有することが報告されているが、繊維自体は耐燃性でなく引火する。同様に、ナイロン6繊維、ポリコットン及びその他の繊維も耐火性でない。

【0013】

[0012]本発明は、一つ又は複数のガラス繊維ストランドのコアを含む耐切創性耐火性複合糸を提供する。各ストランドは所望に応じて多数のガラス繊維を含むことができる。ガラス繊維は、コア外装とも呼ばれる緩衝性のカバリングと共にリング精紡されている。前記コア外装は、膠を何ら使用せずとも摩擦によって一つにまとまるアラミドステープル繊維のリング精紡層を含有する。ステープル繊維を接着するのに通常使用される膠は引火性であると認識されており、耐火性複合糸に使用するのには適さない。リング精紡中、撚りがガラス繊維のコアに導入され、コア外装は実質的にガラス繊維のコアを覆う。コア外装周囲の一つ又は複数の外被は、複合糸が編機の針を高速で通過する際のコア外装の解けを防止する。この一つ又は複数の外被は耐火性のポリエステル及び/又はアラミド連続糸で、互いに反対方向に1インチあたり非常に少ない巻数、典型的には2〜3回の範囲で巻き付けられており、従ってコア外装を完全に覆っているわけではない(従ってコア外装は明らかに見える)。被覆糸は所望の任意の構造のものでよい。例えば、それらは、単一連続糸でも、及び/又はステープル繊維から紡がれて、紡糸プロセス中に付与された摩擦によって一つにまとまった糸でもよい。編成プロセス中、これら二重の被覆は糸の編機への容易な送り出しを可能にし、ガラス繊維のコアからコア外装が解けるのを防止する。コア外装の緩衝特性は、編機を高速で通過する最中にガラス繊維のコアが鋭角に折れ曲がるのを防止し、それによってガラス繊維のコアへの機械的損傷を防止する。この複合糸は、耐切創性で、火災環境で劣化しうる構造材料を含まないので、本発明の複合糸は、カナダの防火コードに適合するタールサンド油田で使用可能な手袋の製造に適している。当該複合糸は、先行技術から得られるものより小さいデニールを有しているので、ニットライナーは10又は13ゲージ針で編成でき、非常に柔軟性のあるライナーを創製することができる。ラテックスに浸漬された手袋は耐久性があり、低レベルの総厚、高レベルの柔軟性のほか、耐油性、耐火性といった切望される性質を有する。使用される複合糸が何ら金属繊維を含まなければ、該手袋は電気ショックの危険も排除する。

【0014】

[0013]本発明の手袋は、炭化水素突発火災耐性の耐切創性ライナーを創製するために、ガラス繊維及びパラ−アラミド繊維をポリエステル繊維及び/又はナイロン6,6繊維及び/又は追加のパラ−アラミド繊維でくるんだ耐切創性繊維を含む。耐切創性繊維は、電気ショートの保護が必要でない用途の場合、スチール繊維を含んでいてもよい。ガラス繊維とともにスチール繊維をコアに含めると、ナイフの刃で塑性変形を受けた場合、スチール繊維の歪み硬化のために耐切創性は非常に増大する。一つ又は複数の態様において、耐切創性ニットライナーは、手掌側を水性ラテックスエマルジョン由来のポリクロロプレンで被覆されており、これも耐燃性である。ポリクロロプレン(ネオプレン(登録商標))のような塩素含有ポリマーは、火炎に暴露された場合、火炎−ポリクロロプレン界面で塩素を放出し、放出された塩素は、その増大した密度のために酸素を追い出すので、消火し、手袋への損傷を限定的なものにする。ポリクロロプレンラテックスは高耐油性で、膨潤したりべたついたりしない。スチール繊維は一般的に、切断された場合、適当な電気絶縁を提供せず、おそらく電気回路のショートをもたらすので、油環境での用途がショートの保護を必要としない場合、耐切創性コアのみに使用される。

【0015】

[0014]ガラス繊維の耐切創性はその総直径に強く相関するので、束を形成するガラス繊維を多数有すればよい。総直径の大きい繊維は直径の小さいガラス繊維より切断されにくい。しかしながら、直径の大きいガラス繊維の柔軟性は制限され、編機で経験するような鋭角の曲げに遭うと、容易に破断しうる。ガラス繊維は、それらの曲率半径を制限するために、リング精紡されたコア外装によって緩衝される必要がある。そしてこの緩衝が糸の総体的な耐切創性を増大する。耐切創性繊維のコアはさらにパラ−アラミド(ケブラー(登録商標))耐火性繊維を含んでいてもよい。カナダコードCAN/CGSB−155.20−2000に合格する耐切創性複合糸の例はFR109G(MR)である。該糸はガラス繊維コア1プライ1/11 EC5を有する。該ガラス繊維コアは60%パラ−アラミド40%モダクリルのコア外装と共にリング精紡され、さらに二重のポリエステルで被覆されている。耐切創性FR109G(MR)糸のデニールは1700、すなわち1プライが3.15綿番手の大きさである。デニールは、9000メートルの長さを有する糸のグラム数と定義される。カナダコードCAN/CGSB−155.20−2000に合格する耐切創性複合糸の第二の例示的態様はPGTS 10 KEVで、各100デニールの2本のガラス繊維ストランドのコアと、60%ケブラー及び40%モダクリルのステープル繊維のコア外装を有し、下巻きがケブラー25、上巻きがケブラー39で、1インチあたり2〜3回の巻数で反対方向に巻き付けられている。該複合糸は、約14/7%のガラス、11.5%のモダクリル及び73%のケブラーを有している。この複合糸の総デニールは1384である。カナダコードCAN/CGSB−155.20−2000に合格する耐切創性複合糸の第三の例示的態様はPGTS 13 KEVで、各100デニールの2本のガラス繊維ストランドのコアと、60%ケブラー及び40%モダクリルのステープル繊維のコア外装を有し、下巻きがケブラー25、上巻きがケブラー25で、1インチあたり2〜3回の巻数で反対方向に巻き付けられている。該複合糸は、約20%のガラス、8%のモダクリル及び72%のケブラーを有している。この複合糸の総デニールは980である。この糸は、島精機のフラットベッド型編機で、1インチあたり10編目又は1インチあたり13編目をそれぞれ生み出す針サイズ10又は13を用いて編むことができる。耐切創性の必要性に応じて、例えば15又は18ゲージ針を使用するような類似構造のより細い糸を使用することもできる。典型的には、編機はライナーを人の手の形状に編むのに使用される。この耐火性耐切創性の糸を用いたニットライナーは、約0.74mm又は0.029インチの厚さを有する。ニットライナーの増大した厚さにもかかわらず、この中厚のライナーは、複合糸のデニール数が低いのと緩衝性コア外装の存在のために非常に柔軟性がある。

【0016】

[0015]カナダコードCAN/CGSB−155.20−2000に合格する耐切創糸の第二及び第三の例示的態様の別の変形は、ガラス繊維コア2プライ1/11 EC5を有するものである(合計デニール200)。該ガラス繊維コアは、リング精紡された60%パラ−アラミド40%モダクリルのステープル繊維の被覆材で緩衝されており、さらにパラ−アラミドの外被で二重にくるまれている。得られたリング精紡被覆材及びパラ−アラミド被覆材のデニールは、ユーザーの必要性に適合するように変えることができる。ステープル繊維は、0.5〜2.5、特に1.0〜2.0デニールの範囲のマイクロデニールを有する。リング精紡された被覆材は全体的に200〜700の範囲のデニールを有しうる。外側のパラ−アラミド被覆材は200〜400の範囲、例えば200、225、250、275、300、325、350、375、又はさらには400の同じ又は異なるデニールを有しうる。この耐切創糸は約900〜1800の範囲(900、980、1030、1080、1180、1280、又は1380、1400、1450、1500、1550、1600、1650、1700、1750、又はさらには1800)のデニールを有する。

【0017】

[0016]耐切創性耐燃性糸の第二の変形では、4ミルのスチールワイヤをガラス繊維及びパラ−アラミド(ケブラー(登録商標))糸と共にコアに挿入し、第一の糸として同様にくるんである。該糸のデニールは同様で、ニットライナーも同様の厚さを有する。この糸もカナダコードCAN/CGSB−155.20−2000炭化水素突発火災耐性試験に合格する。該糸の耐切創性は、コアにスチールワイヤが存在するため著しく改良されている。第一又は第二のタイプの耐切創糸は1800以下、例えば1400〜1800の範囲のデニールを有しうる。

【0018】

[0017]上記二つの繊維のいずれかを用いた耐切創性ニットライナーを人の手の形状を有するセラミック又は金属の成形機に着せる。この耐切創性ニットライナーを最初に硝酸カルシウム凝固剤で被覆する。次に、手掌及び指の部分を水性ポリクロロプレンラテックスエマルジョンに浸漬する。凝固剤は水性ラテックスエマルジョンを不安定にして、手袋の手掌及び指の部分を覆う凝固ポリクロロプレンラテックス膜を形成させる。ニットライナーの糸の間には大きな隙間が存在するので、水性ポリクロロプレンラテックスがニットライナーの手に接触する側に“染み通る”のを防止するのが望ましい。ポリクロロプレンラテックスは手を刺激しがちであるので、ポリクロロプレンラテックスと手との間の接触を回避するのが望ましい。

【0019】

[0018]ポリクロロプレンラテックスエマルジョンが耐切創性ニットライナーの隙間に“染み通る”のを制限するために様々な方法が利用できる。一つの技術は、耐切創性ライナーを着せた成形機の水性ポリクロロプレンラテックス浴への浸透深度を制限することである。これは、成形機のラテックス浴への動きを曲線的な動きで関節接合するロボットマシンを用いることによって都合よく達成できる。第二の手法は、水性ポリクロロプレンラテックスの耐切創性ニットライナーの隙間への浸透を、水性ポリクロロプレンラテックスの粘度を増大することによって制限する方法である。これは、水性ポリクロロプレンラテックスエマルジョン浴に加えた増粘剤の使用によって都合よく実施される。別の手法は、耐切創性ニットライナーの隙間を、凝固剤、次いで水性ラテックスエマルジョンに浸漬する前に、ワックス溶媒ベースのポリウレタン又はPVAのようなその他の水溶性ブロック剤でブロックすることである。ワックスによるブロックは温水で洗浄することによって除去され、水溶性ブロック剤も同様に洗浄によって除去される。

【0020】

[0019]中厚の手袋が形成される。該手袋は、使用された複合糸のデニールの低さ及びコア外装の緩衝特性のために柔軟性がある。該手袋は、特に手掌及び指部分のみをポリクロロプレンポリマーで被覆した場合、通気性が高い。本発明の一態様は、手袋の手掌及び指部分のみを被覆することであるが、他の態様においては、手袋全体をポリクロロプレンコーティングで被覆するのが望ましいこともある。この完全被覆の利点は温度暴露に対して断熱性を提供することであるが、特に手の甲部における手袋の柔軟性が犠牲になる。ポリクロロプレン被覆手袋の総厚は典型的には1.3mmすなわち0.053インチである。

【0021】

[0020]ポリクロロプレン被覆耐切創性手袋の態様、すなわちガラス繊維を有する一態様とスチールを有する別の態様を導電性能について試験する。スチールワイヤ含有手袋は、特にポリクロロプレン層が切断され鋭い物が耐切創性ライナーに接触した場合、性能不良である。スチール繊維の導電性は手に存在する何らかの汗によって補助される。汗は塩含有により導電性だからである。

【0022】

[0021]一つ又は複数の態様において、手袋のライナーは、耐切創糸に加えて、縁の仕上げ、カフの形成などに使用される弾性糸及び/又は熱融合性糸を含有する。

【図面の簡単な説明】

【0023】

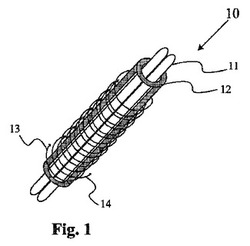

【図1】[0022] 図1は、10で本発明の複合糸の概略図を示す。該複合糸は、2本のガラス繊維束を有する中心コア11を持ち、前記ガラス繊維束は、各束内の多数の小径ガラスフィラメントで構成される。このコアを取り巻くのがコア外装12である。これは60%ケブラー及び40%モダクリルのステープル繊維のリング精紡によって形成された緩衝層である。このコア外装は、1インチあたり2〜3巻きのラインピッチで反対方向に巻き付けられたパラ−アラミド連続糸13及び14の二つの被覆によって囲まれている。この被覆はコア外装を完全に覆うのではなく、それらの主機能は、複合糸が編機の針を高速で通過する際にコア外装が剥がれるのを防止することである。

【図2】[0023] 図2は、本発明の態様による耐切創性及び非導電性の手袋の裏面を示す。ニットライナー30はその手掌側にポリクロロプレンコーティング40を有する。ここでは指も部分的に被覆されている。

【発明を実施するための形態】

【0024】

[0024]ニット手袋ライナーは現在、針列の形態の多数の針と手袋ライナーを編むための一つ又は複数の糸を使用するフラット編機を用いて製造されている。一般に、8個の基本部材を使用すれば手袋を構成することができる。これらの8部材は、5本の指のそれぞれについて1部材、上部と下部を含む手掌について2部材、及び手首領域について1部材である。これらの部分はすべて円柱又は円錐部分で、互いに接合されて手の一般的な解剖学的形状を形作る。従来の編成プロセスは、編機を用いてこれらの各部分を、一般的には一時に1指ずつ、特定の順序、すなわち小指に始まって薬指及び中指を通って人差し指に続く順序で編成する。各指を針列の選択された針のみを用いて編成したら、この指のための編成プロセスを停止し、糸を切断し、結ぶ。編成された指はホルダーに保持され、重りによって下方に重みをつける。次の指を針列の異なる針の組を用いて一時に一つずつ順次編成する。このようにして全4本の指が編成されたら、編機は、ホルダーに保持されている前に編成された4指の編目を拾い上げ、次いで手掌の上部を編成する。個々の指を編成し、編目を拾って、よく適合したフィット性の高い指股部を有する手掌上部を編成する方法は、Maedaらによる米国特許第6,945,080号に解説されている。適当な長さの手掌上部を編成したら、針列の別の針の組を用いて親指部を開始し、手掌下部を針列の全針を用いて編成する。最後に、編機は手首部材を所望の長さに編成する。

【0025】

[0025]本発明の耐切創性耐火性複合糸は、所望によりパラ−アラミド(ケブラー(登録商標)糸を含有していてもよい一つ又は複数のガラス繊維糸のコアを有し、前記コアは、60%のパラアラミド40%のモダクリルのコア外装層と共にリング精紡されて緩衝化された後、反対方向に巻き付けられた連続ポリエステル又は連続アラミド糸で二重に被覆されている。ポリエステルはその製造又は処理の結果、耐火性でありうる。コアは、耐切創糸が電気ショート耐性に適合する必要がない場合、スチール繊維を含有していてもよい。糸は10又は13ゲージ針を用い、フラットベッド型編機を用いて人の手の形状に編成される。10ゲージ針は1インチあたり10編目を有するニットライナーを製造するが、13ゲージ針は1インチあたり13編目を有するニットライナーを創製する。13ゲージのニットライナーにおける糸の密な詰まりは、ニットライナーが厚くなり、ニットライナーを形成する個々の糸の間の空間が小さくなることを意味している。ガラス繊維を含有するコアを有し、カナダコードCAN/CGSB−155.20−2000炭化水素突発火災耐性試験に合格するライナーの平均厚は、約0.74mm又は0.029インチであった。

【0026】

[0026]以下の表1に、本発明の態様によるニットライナーに対して実施した耐燃性試験の詳細を示す。CAN/CGGB−155−20−2000の第7.1項に、端面点火を用いる耐燃性試験の手順が詳述されている。各方向の5個の試験片(80mm×200mm)を切り取り、105℃で1時間乾燥させ、デシケータ中で冷却した。各試験片を特定のピン型枠に搭載し、規定の点火用火炎を布の端面に12秒間適用する。残炎の火炎保持時間及び布の損傷長さを表1に記録する。

【0027】

【表1】

【0028】

[0027]このニットライナーをポリクロロプレンラテックス層で被覆する場合、手袋の平均厚は約1.34mm又は0.053インチである。ポリクロロプレンラテックスコーティングの厚さは約0.6mm又は0.024インチである。典型的な手袋は約1.1mm〜1.5mmの厚さを有しうる。

【0029】

[0028]例示的凝固剤組成物の一般的成分は、硝酸カルシウム及び界面活性剤を含む。界面活性剤は、FreeSil N、Surfynol 465(エトキシ化アセチレンジオール)、Emulvin W(芳香族ポリグリコールエーテル)などであるが、これらに限定されない。水は通常凝固剤組成物の一部であるが、アルコール又はその他の溶媒も所望に応じて使用することができる。

【0030】

[0029]水性ラテックス組成物については、塩素含有ラテックス、例えばネオプレンラテックス(ポリクロロプレンラテックス)が使用される。更なる成分は、酸化亜鉛、硫黄、Wingstay L(フェノール、4−メチル−、ジシクロペンタジエンとイソブチレンの反応生成物、p−クレゾールとジシクロペンタジエンのブチル化反応生成物)、Butyl Zimate(ナトリウムジブチルジチオカルバメート)、Darvan#1(縮合スルホン化ナフタレンのナトリウム塩)、水酸化ナトリウム、リシノール酸カリウム、着色剤、Darvan WAQ(ラウリル硫酸ナトリウムと水)、及び増粘剤などであるが、これらに限定されない。増粘剤は、MHPC 50(メチルヒドロキシルプロピルセルロース)及びAcrysol G111(ポリアクリレート溶液)などであるが、これらに限定されない。着色剤は、Aquablack G(カーボンブラック6〜60重量%、水35〜94重量%、及び所望による界面活性剤0〜15重量%)及び/又はFlint P016 High Strength Orangeなどでありうる。その他の所望による成分はFoamkill(水素処理された石油炭化水素)などである。

【0031】

[0030]以下の表2に典型的な浸漬プロセスを示す。

【0032】

【表2】

【0033】

[0031]ポリクロロプレンラテックス浸漬ニットライナーを火炎試験に付した。表3に、ネオプレンラテックス被覆ニットライナーに対して実施した耐燃性試験の結果を示す。CAN/CGGB−155−20−2000の第7.1項に、端面点火を用いる耐燃性試験の手順が詳述されている。各方向の5個の試験片(80mm×200mm)を切り取り、105℃で1時間乾燥させ、デシケータ中で冷却した。各試験片を特定のピン型枠に搭載し、規定の点火用火炎を布の端面に12秒間適用する。残炎の火炎保持時間及び布の損傷長さを表3に記録する。

【0034】

【表3】

【0035】

[0032]以上のように本発明の様々な側面をかなり十分詳細に記載してきたが、当然のことながら、そのような詳細は厳守される必要はなく、それどころか追加の変形及び変更も当業者には思い浮かぶであろう。それらすべても、添付の特許請求の範囲によって定義される本発明の範囲に含まれる。

【符号の説明】

【0036】

10 複合糸

11 中心コア

12 コア外装

13 パラ−アラミド連続糸

14 パラ−アラミド連続糸

30 ニットライナー

40 ポリクロロプレンコーティング

【技術分野】

【0001】

[0001]本発明の側面は、柔軟性があり石油含有環境中での作業中の切創及び打撲から作業員を保護する中厚の手袋に関する。当該柔軟性保護手袋のポリマー性ライニングは、油性環境における膨潤及び劣化に対する耐性があるほか、耐火性もある。これは石油含有環境における手袋の要件である。これらの耐油性切創保護手袋には、電気回路のショートに耐性のある補強ライナーを持つという潜在的な必要がある。

【背景技術】

【0002】

[0002]手袋は、一般的に産業又は家庭環境中で手を保護するために使用されている。これらの常用されている家庭用又は産業用保護手袋は、耐油性でなく、一般に耐切創性でもない。タールサンド又は油頁岩の環境で使用されうる手袋は、手袋に耐火性であることを求める特定コードに適合する必要がある。一例として、カナダ国家規格コードCAN/CGSB−155.20−2000は、炭化水素の突発火災(hydrocarbon flash fire)に対する保護用作業服のための試験について詳述している。該コードは三つに分類され、タイプ1は単層衣服、タイプ2は多層衣服、タイプ3は使い捨て衣服を取り扱っている。

【0003】

[0003]ある種の耐切創性繊維、ニットライナー、被覆手袋は先行技術で公知である。スチール繊維、ガラス繊維、パラ−アラミド繊維(ケブラー(Kevlar)(登録商標))及びゲル紡糸された伸び切り鎖のポリエチレン繊維(スペクトラ(Spectra)(登録商標))を含む繊維は当該技術分野でよく知られている。これらの繊維のうち、一般的に、スチール繊維、ガラス繊維及びパラ−アラミド繊維のみがカナダコードCAN/CGSB−155.20−2000に適合する。伸び切り鎖ポリエチレンのスペクトラ(登録商標)は、ポリエチレン繊維の引火能力のために、一般的に難燃性とはみなされていない。先行技術に開示されているような、耐切創性繊維を被覆するのに通常使用される非耐切創性繊維も、カナダコードCAN/CGSB−155.20−2000耐火コードに適合するのに問題がある。ポリコットン及びナイロン6といった被覆繊維は火炎に暴露されると容易に引火する。しかしながら、ポリエステル繊維は容易に炭化し、火炎前面の伝播を防止する。ナイロン6,6も火炎を容易に自己消火する。

【0004】

[0004]一般的に、耐切創性ライナーは耐切創糸から作製される。先行技術の耐切創性ライナーは、典型的には、スチール繊維、ガラス繊維、パラ−アラミド繊維(ケブラー(登録商標))、ゲル紡糸された伸び切り鎖ポリエチレン繊維(スペクトラ(登録商標))を含有する。これらの糸は、これらの耐切創性繊維の一つ又は複数から作られ、コットン、ポリエステル、ナイロンなどと撚っても又はそれらで被覆してもよい。例えば、Kolmesらによる米国特許第4,777,789号及び4,838,017号には、ワイヤの芯材(コア)をナイロン、アラミド、伸び切り鎖ポリエチレン、コットン、ウール、ガラス繊維、ポリエステル、ポリコットン、アスベストで被覆した耐切創糸が開示されている。コットン、ナイロン、ポリエチレンの被覆材は、火炎に暴露されると引火する。さらに、コアにワイヤを有するこれらの被覆された耐切創糸は、電気回路をショートさせやすい。Collettによる米国特許第4,651,514号には、非導電性、耐摩耗性及び耐切創性の糸が開示されている。この非導電性の耐切創性及び耐摩耗性糸は、保護カバーの製造に使用するためのもので、約0.004〜0.020インチの範囲の直径を有するモノフィラメントナイロンのコアと、コア上に少なくとも1ストランドのアラミド繊維の第一の被覆と、そしてコア上に2〜8プライ構造のかさ高加工ナイロン(テクスチャードナイロン)の第二の被覆とを含む。この糸にはナイロンモノフィラメント糸及びかさ高加工ナイロンが含有されているので、炭化水素の突発火災耐性でない。Kolmesらによる米国特許第4,936,085号及び5,177,948号には、非金属性の耐切創糸が開示されている。これは、ガラス繊維ストランドを含有するコアを比較的大きい繊度(デニール)の繊維ストランドが2層にきつくくるんだものである。この2層の繊維ストランドは反対方向に巻き付けられているので、ガラス繊維を含有する内部コアは完全に覆われている。米国特許第5,177,948号に示されているように、巻き付けられた繊維の繊維間の間隔は、使用されている巻数が1インチあたり8〜12回の範囲と大きいため、小さくなっている。製造された複合糸のデニールは、米国特許第4,936,085号では約3500、米国特許第5,177,948号では2000〜5000である。そのような糸はきつく編めず、厚いニットライナーが製造される。ラテックスに浸漬した手袋をそれから製造した場合、柔軟性がない手袋になるであろう。ポリコットンナイロンの被覆材の使用は、これらの繊維を炭化水素の突発火災用として不適格にする。Kolmesらによる米国特許第5,628,172号、5,644,907号及び5,655,358号には、被覆された耐切創糸が開示されている。これらの複合糸は、伸び切り鎖ポリエチレン及びポリコットンを含有する。両成分とも発火可能なので、炭化水素の突発火災用には向かない。一部の糸は金属性の耐切創性繊維を含有しているが、これは電気回路をショートしかねない。Kolmesによる米国特許第5,845,476号にはガラス繊維のコアを有する複合糸が開示されている。該複合糸のコアは一つ又は複数のガラス繊維ストランドを含み、これを外装(シース)ストランド及びカバーストランドが反対方向に8〜12回の巻数でくるんでいる。この外装ストランド及びカバーストランドは、伸び切り鎖ポリエチレン、アラミド、ナイロン、及びポリエステルから製造されている。大きいデニールの外装及びカバーストランドのきつい巻付けのため、複合糸の総直径は、無撚の平行なガラス繊維ストランドが合計200〜600デニールしかないのに、1800〜5000の範囲のデニールとなり、大きくなっている。このことは、外装ストランド及びカバーストランドがガラス繊維ストランドを完全に覆い、複合糸の直径を実質的に増大していることを意味する。この複合糸は、ガラス繊維コアを破断することなく編機の針を通ると言われているが、その大きいデニールのために、1インチあたりの編目密度の低い厚いニットライナーしか製造できない。このニットライナーをラテックスに浸漬すると、柔軟性の制限された厚い手袋しか製造されない。Kolmesらによる米国特許第6,341,483号及び6,349,531号には多成分糸が開示されている。該多成分糸は、ポリエステル、ナイロン、アセテート、レーヨン、及びコットンをエア交絡させた伸び切り鎖ポリエチレン又はアラミド繊維でありうる非金属性の耐切創性コアを有している。同様にエア交絡された第三のカバリングとしてガラス繊維が使用されてもよい。ポリエチレン、ナイロン、アセテート、レーヨン及びコットンのような可燃性の繊維成分の使用は、この多成分糸を炭化水素の突発火災耐性の衣服として不適格にしている。米国特許第6,363,703号;6,381,940号;及び6,467,251号にはワイヤ含有耐切創性繊維が、Kolmesらによる米国特許出願公開第2005/0086924号には耐切創性繊維にワイヤの使用が開示されているが、それ故に電気ショート防止用には適さない。さらに、これらの繊維は、ポリエチレン繊維、コットン、ナイロンなどを含む可燃性の繊維を含有しているので、炭化水素の突発火災耐性の要件にも適合しない。Patrickによる米国特許第6,701,703号には、高性能糸及び製造法が開示されている。この糸は、応力亀裂を生じさせたガラス繊維と金属繊維のコアを有し、これがアラミド、アクリル、メラミン、モダクリル、ポリエステル、ポリプロピレン、ナイロン、セルロース、シリカ、グラファイト、炭素繊維、高密度ポリエチレン、ポリアミド、金属、ポリベンズイミダゾール、コポリマーの外装でくるまれている。この外装は炭化水素の突発火災耐性でない。Threlkeldらによる米国特許第7,111,445号には、耐火性の縫糸及びそれから製造された製品が開示されている。この縫糸は、ガラス繊維でくるまれたナイロン又はポリエステルの伸長可能な繊維の中心コアを有し、外側のカバーはナイロン及びポリエステルである。ガラス繊維による被覆はガラス繊維のデニールが非常に小さいことを必要とするので、耐切創性を持たない。この縫糸は、火災後1000℃の温度に暴露された後、縫糸のガラス繊維部分以外何もかも燃え尽きた場合に保持されることを意図している。Piatによる米国特許第7,143,570号には、耐切創特性を有する糸が開示されている。この糸は、連続フィラメントの外装で覆われたコア糸からなる。コアは複数のガラスフィラメントで、ポリアミド、ポリエステル、アクリル、コットン、ポリエチレン、ポリプロピレン、並びにメタ−及びパラ−アラミドから選ばれる連続フィラメントでくるまれている。この糸には非耐燃性の繊維が可能なので、この糸は炭化水素の突発火災耐性とは言えない。さらに、ガラス繊維のフィラメントの使用は高レベルの耐切創性を提供しない。米国特許第7,469,526号(Patrick)では、耐熱及び耐燃性の縫糸は、約4パーセント未満の伸びを有するガラスフィラメントのコアとコアの周りにリング精紡されたマイクロデニールのアラミド繊維の外装を使用している。リング精紡は、ガラス繊維のコアに撚りを導入するが、リング精紡されたアラミド繊維は反対の撚りを有する。この複合糸に張力が印加されると、ガラス繊維のコア及びリング精紡されたアラミド繊維の撚りの緩和のために、約4パーセント伸長する。この複合糸は縫糸として使用されるが、コアを取り巻くリング精紡されたアラミド繊維は容易に剥がれ落ちるので、編機に使用するのには適さない。

【0005】

[0005]Betcherによる米国特許第5,070,540号には保護衣が開示されている。この保護衣は、ステンレススチールワイヤと合成非アラミドナイロン繊維を一緒に二重巻きのポリエステル繊維でくるんだニットライナーを有する。該ニットライナーは、天然ラテックス、ポリアクリレート、例えばポリエチルアクリレート、ポリブタジエン、スチレン−ブタジエンコポリマー、アクリロニトリル−ブタジエンゴム及びネオプレン(ポリクロロプレン)から選ばれる液体不透性ポリマーコーティングで被覆されている。コアはナイロン繊維を有し、ポリマーコーティングも非耐燃性ポリマーでありうるので、該保護衣は炭化水素の突発火災耐性の要件に適合し得ない。さらにスチール繊維の存在が電気回路のショートをもたらす。

【0006】

[0006]Barisによる米国特許第5,822,791号には保護材料及び方法が開示されている。保護用品のベース層は耐切創性繊維を有している。ベース層は天然繊維の中間層と一つ又は複数の箇所で接合されている。中間層は液体不透性のエラストマー層で覆われ、耐切創性ベース層とは決して接触しない。ベース層は、ポリアミド又はポリエステル繊維でくるまれたスチール繊維又は耐切創性液晶ポリマー繊維のニットライナーでありうる。エラストマー層は、アクリロニトリルゴム、アクリロニトリルブタジエンゴム、ニトリルブタジエンゴム、ニトリルシリコーンゴム、ポリクロロプレン、ポリ塩化ビニル、ポリイソプレン、Nomex又はVitonであると示されている。耐切創性ニットライナーはポリアミド(ナイロン6)を有し、中間層は天然繊維を有しているので、この保護材料は炭化水素突発火災耐性でない。

【0007】

[0007]Wuらによる米国特許第6,021,524号には耐切創性ポリマーフィルムが開示されている。このフィルムのポリマーマトリックスは中間層に複数の耐切創性繊維を含み、医療用又は産業用手袋に使用できることが示されている。この中間層はニットライナーではなく、ガラス繊維、スチール繊維、アラミド繊維及び粒子充填繊維の短繊維の三次元網目構造を含有する。ポリマーマトリックスは、天然ゴム、ポリクロロプレン、スチレン−イソプレン−スチレンブロックコポリマー、スチレン−エチレン ブチレン−スチレンブロックコポリマー、スチレン−ブタジエン−スチレンブロックコポリマー、ポリウレタン、ポリウレア、ニトリルゴム、塩化ビニル系ポリマーから製造される。開示されたこれらの短繊維又はポリマーマトリックスのすべてが炭化水素突発火災耐性試験に合格するわけではない。Nileらによる米国特許第6,075,081号;6,347,409号;及び6,352,666号にはゴム製品の製造が開示されている。ポリクロロプレン水性ラテックスから製造され、ポリプロピレンワックスエマルジョンで被覆されたポリクロロプレンラテックスゴム製品が提供されている。このゴム製品はニットライナーを持たず、従って耐切創性ラテックス製品ではない。

【0008】

[0008]使用されているラテックス層が通気性を提供するために多孔質にしてあると、得られる多孔質ラテックス層の厚さは一般的に大きくなり、結果として物に触れたときの感受性が制限されたぎこちない感触の手袋になる。同等の耐摩耗性を得るためには、発泡層は非発泡層より厚くなくてはならない。いくつかの先行特許は、比較的厚いニットライナー及び厚いラテックス層コーティングを用いた手袋及びそれらの製造法に向けられている。厚いニットライナーと厚い発泡ラテックス層の組合せからは手袋の総厚を小さくすることはできず、手袋製品は柔軟性や手指の動かし易さを提供しない。

【0009】

[0009]V型フラットベッドマシンの編成技術はこの数年著しく改良した。編機の編針は本質的に、編糸を捕らえるスイング可能なラッチを備えたフックであった。しかし、この編目は、保持することも、戻すことも、前の編目と組み合わせることもできない。Moritaらによる米国特許第6,915,667号には編機の複合針が開示されている。この複合針は、先端にフックを備えた針本体と、2枚のブレードを重ね合わせて構成したスライダーとを含み、前記編機の複合針は、針本体に備えられたブレード溝がスライダーのブレードを支持し、針本体とスライダーが別個に前後方向にスライドできるように構成されている。このスライダーは、編糸を固定するラッチとして働き、編目を押し戻すために編目を移動させたり、編目を保持したり、又は前の編目に戻したりすることができ、複雑なパターンの自動編成を提供している。Shima Seiki(島精機)のウェブページhttp://www.shimaseiki.co.jp/product knite/knite.htmlに詳細が示されている。このタイプの複合針は、島精機の市販ホールガーメント編機SWG021及びSWG−FIRST機に利用可能である。SWG−FIRST機はゲージレス・ニッティング(gaugeless knitting)を提供する。すなわち、Miyamotoによる米国特許第7,207,194号、発明の名称“Weft knitting machine with movable yarn guide member(可動糸ガイド部材を備えた横編機)”に詳述されているように、スプリットステッチ技術を使用することにより、針の数をコンピューター制御下で継目なしにすぐさま変えられることを意味する。これらの機械は、編んだ場所の補強形状をライナーの特定の場所で変えるのに理想的に適している。編針のサイズは糸のデニール数に応じて選択される必要があり、それに応じてニットパターンが標準編機で作り出される。例えば、10ゲージ針は典型的には1インチあたり10編みを生み出す。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第4,777,789号

【特許文献2】米国特許第4,838,017号

【特許文献3】米国特許第4,651,514号

【特許文献4】米国特許第4,936,085号

【特許文献5】米国特許第5,177,948号

【特許文献6】米国特許第5,628,172号

【特許文献7】米国特許第5,644,907号

【特許文献8】米国特許第5,655,358号

【特許文献9】米国特許第5,845,476号

【特許文献10】米国特許第6,341,483号

【特許文献11】米国特許第6,349,531号

【特許文献12】米国特許第6,363,703号

【特許文献13】米国特許第6,381,940号

【特許文献14】米国特許第6,467,251号

【特許文献15】米国特許出願公開第2005/0086924号

【特許文献16】米国特許第6,701,703号

【特許文献17】米国特許第7,111,445号

【特許文献18】米国特許第7,143,570号

【特許文献19】米国特許第7,469,526号

【特許文献20】米国特許第5,070,540号

【特許文献21】米国特許第5,822,791号

【特許文献22】米国特許第6,021,524号

【特許文献23】米国特許第6,075,081号

【特許文献24】米国特許第6,347,409号

【特許文献25】米国特許第6,352,666号

【特許文献26】米国特許第6,915,667号

【特許文献27】米国特許第7,207,194号

【発明の概要】

【発明が解決しようとする課題】

【0011】

[0010]従って、当該技術分野においては次のような複合糸が求められている。すなわち、耐火性材料を有し、デニール数が比較的低く、市販の編機で、複合糸が高速で編機の針を通過する場合でも複合糸のガラス繊維含有コアを損傷せずに使用することができる複合糸である。複合糸の総直径が小さいほど、柔軟性のある耐切創性ニットライナーが得られることになる。従って、当該技術分野においては、石油環境中で使用するために、耐切創性ライナーに炭化水素突発火災耐性糸を有し、炭化水素突発火災耐性の液体不透性ポリマーで被覆された柔軟性手袋が求められている。耐切創性は、手袋に滑りやすい油膜が付いた状態で鋭い物を扱うと道具を滑らせて切創及び打撲を起こしかねないため、必要とされる。油汚染は傷を汚染し、創傷の迅速な治癒を阻む。さらに、耐切創性ライナーは、特に電気回路が存在する場合、スチール繊維又は炭素繊維のような導電性材料を含有しないのがよい。これらの導電性繊維は急速に加熱して火傷をもたらすことがある。また発火し、同時に電気部品をショートすることさえありうる。

【課題を解決するための手段】

【0012】

[0011]石油環境で使用されうる手袋は、手袋に耐火性であることを求める特定コードに適合する必要がある。一例として、カナダ国家規格コードCAN/CGSB−155.20−2000は、炭化水素の突発火災に対する保護用作業服のための試験について詳述している。該コードは三つに分類され、タイプ1は単層衣服、タイプ2は多層衣服、タイプ3は使い捨て衣服を取り扱っている。衣服をバーナーの火炎の先端から20mmの距離にわずか12秒間置く(衣服の端を30度の角度で置いた場合)。存在する損傷はどの方向でも100mmを超えるべきでなく、溶融又は滴りもない。使用される繊維は本質的に耐燃性であるべきで、260℃未満で溶融すべきでない。耐切創性はこの危険環境での作業中、特に重要である。例えば、鋭い道具の使用及び滑りやすい油膜の存在時の機械類の据付けは、道具の取扱いをより困難なものにする。あらゆる切創又は傷害は油で汚染されることになり、創傷の治癒速度を減退する。先行技術に、耐切創性ライナーを一つ又は複数のポリマーラテックスコーティング層で被覆して形成した手袋を製造するためのいくつかの方法が詳述されているが、これらの手袋は、本質的に耐燃性繊維又は260℃未満で溶融しない繊維の使用を求めているコードによって指示されているフラッシュ火炎耐火性に適合しない。その上、使用されているポリマーコーティングもフラッシュ火炎耐火基準に適合しない。入手可能な耐切創性繊維のうち、スチール繊維、ガラス繊維及びパラ−アラミド(ケブラー(登録商標))繊維のみが耐燃基準に適合している。ポリエステル、好ましくはポリエチレンテレフタレート、ポリプロピレンテレフタレート又はポリブチレンテレフタレートのような非耐切創性繊維もこの耐火基準に適合する。ナイロン6,6は、約250℃の融点を有することが示され、火炎を自己消火することが示されている。ゲル紡糸された伸び切り鎖ポリエチレン繊維(スペクトラ(登録商標))のような耐切創性繊維は、分子量に応じて160℃〜250℃の融点範囲を有することが報告されているが、繊維自体は耐燃性でなく引火する。同様に、ナイロン6繊維、ポリコットン及びその他の繊維も耐火性でない。

【0013】

[0012]本発明は、一つ又は複数のガラス繊維ストランドのコアを含む耐切創性耐火性複合糸を提供する。各ストランドは所望に応じて多数のガラス繊維を含むことができる。ガラス繊維は、コア外装とも呼ばれる緩衝性のカバリングと共にリング精紡されている。前記コア外装は、膠を何ら使用せずとも摩擦によって一つにまとまるアラミドステープル繊維のリング精紡層を含有する。ステープル繊維を接着するのに通常使用される膠は引火性であると認識されており、耐火性複合糸に使用するのには適さない。リング精紡中、撚りがガラス繊維のコアに導入され、コア外装は実質的にガラス繊維のコアを覆う。コア外装周囲の一つ又は複数の外被は、複合糸が編機の針を高速で通過する際のコア外装の解けを防止する。この一つ又は複数の外被は耐火性のポリエステル及び/又はアラミド連続糸で、互いに反対方向に1インチあたり非常に少ない巻数、典型的には2〜3回の範囲で巻き付けられており、従ってコア外装を完全に覆っているわけではない(従ってコア外装は明らかに見える)。被覆糸は所望の任意の構造のものでよい。例えば、それらは、単一連続糸でも、及び/又はステープル繊維から紡がれて、紡糸プロセス中に付与された摩擦によって一つにまとまった糸でもよい。編成プロセス中、これら二重の被覆は糸の編機への容易な送り出しを可能にし、ガラス繊維のコアからコア外装が解けるのを防止する。コア外装の緩衝特性は、編機を高速で通過する最中にガラス繊維のコアが鋭角に折れ曲がるのを防止し、それによってガラス繊維のコアへの機械的損傷を防止する。この複合糸は、耐切創性で、火災環境で劣化しうる構造材料を含まないので、本発明の複合糸は、カナダの防火コードに適合するタールサンド油田で使用可能な手袋の製造に適している。当該複合糸は、先行技術から得られるものより小さいデニールを有しているので、ニットライナーは10又は13ゲージ針で編成でき、非常に柔軟性のあるライナーを創製することができる。ラテックスに浸漬された手袋は耐久性があり、低レベルの総厚、高レベルの柔軟性のほか、耐油性、耐火性といった切望される性質を有する。使用される複合糸が何ら金属繊維を含まなければ、該手袋は電気ショックの危険も排除する。

【0014】

[0013]本発明の手袋は、炭化水素突発火災耐性の耐切創性ライナーを創製するために、ガラス繊維及びパラ−アラミド繊維をポリエステル繊維及び/又はナイロン6,6繊維及び/又は追加のパラ−アラミド繊維でくるんだ耐切創性繊維を含む。耐切創性繊維は、電気ショートの保護が必要でない用途の場合、スチール繊維を含んでいてもよい。ガラス繊維とともにスチール繊維をコアに含めると、ナイフの刃で塑性変形を受けた場合、スチール繊維の歪み硬化のために耐切創性は非常に増大する。一つ又は複数の態様において、耐切創性ニットライナーは、手掌側を水性ラテックスエマルジョン由来のポリクロロプレンで被覆されており、これも耐燃性である。ポリクロロプレン(ネオプレン(登録商標))のような塩素含有ポリマーは、火炎に暴露された場合、火炎−ポリクロロプレン界面で塩素を放出し、放出された塩素は、その増大した密度のために酸素を追い出すので、消火し、手袋への損傷を限定的なものにする。ポリクロロプレンラテックスは高耐油性で、膨潤したりべたついたりしない。スチール繊維は一般的に、切断された場合、適当な電気絶縁を提供せず、おそらく電気回路のショートをもたらすので、油環境での用途がショートの保護を必要としない場合、耐切創性コアのみに使用される。

【0015】

[0014]ガラス繊維の耐切創性はその総直径に強く相関するので、束を形成するガラス繊維を多数有すればよい。総直径の大きい繊維は直径の小さいガラス繊維より切断されにくい。しかしながら、直径の大きいガラス繊維の柔軟性は制限され、編機で経験するような鋭角の曲げに遭うと、容易に破断しうる。ガラス繊維は、それらの曲率半径を制限するために、リング精紡されたコア外装によって緩衝される必要がある。そしてこの緩衝が糸の総体的な耐切創性を増大する。耐切創性繊維のコアはさらにパラ−アラミド(ケブラー(登録商標))耐火性繊維を含んでいてもよい。カナダコードCAN/CGSB−155.20−2000に合格する耐切創性複合糸の例はFR109G(MR)である。該糸はガラス繊維コア1プライ1/11 EC5を有する。該ガラス繊維コアは60%パラ−アラミド40%モダクリルのコア外装と共にリング精紡され、さらに二重のポリエステルで被覆されている。耐切創性FR109G(MR)糸のデニールは1700、すなわち1プライが3.15綿番手の大きさである。デニールは、9000メートルの長さを有する糸のグラム数と定義される。カナダコードCAN/CGSB−155.20−2000に合格する耐切創性複合糸の第二の例示的態様はPGTS 10 KEVで、各100デニールの2本のガラス繊維ストランドのコアと、60%ケブラー及び40%モダクリルのステープル繊維のコア外装を有し、下巻きがケブラー25、上巻きがケブラー39で、1インチあたり2〜3回の巻数で反対方向に巻き付けられている。該複合糸は、約14/7%のガラス、11.5%のモダクリル及び73%のケブラーを有している。この複合糸の総デニールは1384である。カナダコードCAN/CGSB−155.20−2000に合格する耐切創性複合糸の第三の例示的態様はPGTS 13 KEVで、各100デニールの2本のガラス繊維ストランドのコアと、60%ケブラー及び40%モダクリルのステープル繊維のコア外装を有し、下巻きがケブラー25、上巻きがケブラー25で、1インチあたり2〜3回の巻数で反対方向に巻き付けられている。該複合糸は、約20%のガラス、8%のモダクリル及び72%のケブラーを有している。この複合糸の総デニールは980である。この糸は、島精機のフラットベッド型編機で、1インチあたり10編目又は1インチあたり13編目をそれぞれ生み出す針サイズ10又は13を用いて編むことができる。耐切創性の必要性に応じて、例えば15又は18ゲージ針を使用するような類似構造のより細い糸を使用することもできる。典型的には、編機はライナーを人の手の形状に編むのに使用される。この耐火性耐切創性の糸を用いたニットライナーは、約0.74mm又は0.029インチの厚さを有する。ニットライナーの増大した厚さにもかかわらず、この中厚のライナーは、複合糸のデニール数が低いのと緩衝性コア外装の存在のために非常に柔軟性がある。

【0016】

[0015]カナダコードCAN/CGSB−155.20−2000に合格する耐切創糸の第二及び第三の例示的態様の別の変形は、ガラス繊維コア2プライ1/11 EC5を有するものである(合計デニール200)。該ガラス繊維コアは、リング精紡された60%パラ−アラミド40%モダクリルのステープル繊維の被覆材で緩衝されており、さらにパラ−アラミドの外被で二重にくるまれている。得られたリング精紡被覆材及びパラ−アラミド被覆材のデニールは、ユーザーの必要性に適合するように変えることができる。ステープル繊維は、0.5〜2.5、特に1.0〜2.0デニールの範囲のマイクロデニールを有する。リング精紡された被覆材は全体的に200〜700の範囲のデニールを有しうる。外側のパラ−アラミド被覆材は200〜400の範囲、例えば200、225、250、275、300、325、350、375、又はさらには400の同じ又は異なるデニールを有しうる。この耐切創糸は約900〜1800の範囲(900、980、1030、1080、1180、1280、又は1380、1400、1450、1500、1550、1600、1650、1700、1750、又はさらには1800)のデニールを有する。

【0017】

[0016]耐切創性耐燃性糸の第二の変形では、4ミルのスチールワイヤをガラス繊維及びパラ−アラミド(ケブラー(登録商標))糸と共にコアに挿入し、第一の糸として同様にくるんである。該糸のデニールは同様で、ニットライナーも同様の厚さを有する。この糸もカナダコードCAN/CGSB−155.20−2000炭化水素突発火災耐性試験に合格する。該糸の耐切創性は、コアにスチールワイヤが存在するため著しく改良されている。第一又は第二のタイプの耐切創糸は1800以下、例えば1400〜1800の範囲のデニールを有しうる。

【0018】

[0017]上記二つの繊維のいずれかを用いた耐切創性ニットライナーを人の手の形状を有するセラミック又は金属の成形機に着せる。この耐切創性ニットライナーを最初に硝酸カルシウム凝固剤で被覆する。次に、手掌及び指の部分を水性ポリクロロプレンラテックスエマルジョンに浸漬する。凝固剤は水性ラテックスエマルジョンを不安定にして、手袋の手掌及び指の部分を覆う凝固ポリクロロプレンラテックス膜を形成させる。ニットライナーの糸の間には大きな隙間が存在するので、水性ポリクロロプレンラテックスがニットライナーの手に接触する側に“染み通る”のを防止するのが望ましい。ポリクロロプレンラテックスは手を刺激しがちであるので、ポリクロロプレンラテックスと手との間の接触を回避するのが望ましい。

【0019】

[0018]ポリクロロプレンラテックスエマルジョンが耐切創性ニットライナーの隙間に“染み通る”のを制限するために様々な方法が利用できる。一つの技術は、耐切創性ライナーを着せた成形機の水性ポリクロロプレンラテックス浴への浸透深度を制限することである。これは、成形機のラテックス浴への動きを曲線的な動きで関節接合するロボットマシンを用いることによって都合よく達成できる。第二の手法は、水性ポリクロロプレンラテックスの耐切創性ニットライナーの隙間への浸透を、水性ポリクロロプレンラテックスの粘度を増大することによって制限する方法である。これは、水性ポリクロロプレンラテックスエマルジョン浴に加えた増粘剤の使用によって都合よく実施される。別の手法は、耐切創性ニットライナーの隙間を、凝固剤、次いで水性ラテックスエマルジョンに浸漬する前に、ワックス溶媒ベースのポリウレタン又はPVAのようなその他の水溶性ブロック剤でブロックすることである。ワックスによるブロックは温水で洗浄することによって除去され、水溶性ブロック剤も同様に洗浄によって除去される。

【0020】

[0019]中厚の手袋が形成される。該手袋は、使用された複合糸のデニールの低さ及びコア外装の緩衝特性のために柔軟性がある。該手袋は、特に手掌及び指部分のみをポリクロロプレンポリマーで被覆した場合、通気性が高い。本発明の一態様は、手袋の手掌及び指部分のみを被覆することであるが、他の態様においては、手袋全体をポリクロロプレンコーティングで被覆するのが望ましいこともある。この完全被覆の利点は温度暴露に対して断熱性を提供することであるが、特に手の甲部における手袋の柔軟性が犠牲になる。ポリクロロプレン被覆手袋の総厚は典型的には1.3mmすなわち0.053インチである。

【0021】

[0020]ポリクロロプレン被覆耐切創性手袋の態様、すなわちガラス繊維を有する一態様とスチールを有する別の態様を導電性能について試験する。スチールワイヤ含有手袋は、特にポリクロロプレン層が切断され鋭い物が耐切創性ライナーに接触した場合、性能不良である。スチール繊維の導電性は手に存在する何らかの汗によって補助される。汗は塩含有により導電性だからである。

【0022】

[0021]一つ又は複数の態様において、手袋のライナーは、耐切創糸に加えて、縁の仕上げ、カフの形成などに使用される弾性糸及び/又は熱融合性糸を含有する。

【図面の簡単な説明】

【0023】

【図1】[0022] 図1は、10で本発明の複合糸の概略図を示す。該複合糸は、2本のガラス繊維束を有する中心コア11を持ち、前記ガラス繊維束は、各束内の多数の小径ガラスフィラメントで構成される。このコアを取り巻くのがコア外装12である。これは60%ケブラー及び40%モダクリルのステープル繊維のリング精紡によって形成された緩衝層である。このコア外装は、1インチあたり2〜3巻きのラインピッチで反対方向に巻き付けられたパラ−アラミド連続糸13及び14の二つの被覆によって囲まれている。この被覆はコア外装を完全に覆うのではなく、それらの主機能は、複合糸が編機の針を高速で通過する際にコア外装が剥がれるのを防止することである。

【図2】[0023] 図2は、本発明の態様による耐切創性及び非導電性の手袋の裏面を示す。ニットライナー30はその手掌側にポリクロロプレンコーティング40を有する。ここでは指も部分的に被覆されている。

【発明を実施するための形態】

【0024】

[0024]ニット手袋ライナーは現在、針列の形態の多数の針と手袋ライナーを編むための一つ又は複数の糸を使用するフラット編機を用いて製造されている。一般に、8個の基本部材を使用すれば手袋を構成することができる。これらの8部材は、5本の指のそれぞれについて1部材、上部と下部を含む手掌について2部材、及び手首領域について1部材である。これらの部分はすべて円柱又は円錐部分で、互いに接合されて手の一般的な解剖学的形状を形作る。従来の編成プロセスは、編機を用いてこれらの各部分を、一般的には一時に1指ずつ、特定の順序、すなわち小指に始まって薬指及び中指を通って人差し指に続く順序で編成する。各指を針列の選択された針のみを用いて編成したら、この指のための編成プロセスを停止し、糸を切断し、結ぶ。編成された指はホルダーに保持され、重りによって下方に重みをつける。次の指を針列の異なる針の組を用いて一時に一つずつ順次編成する。このようにして全4本の指が編成されたら、編機は、ホルダーに保持されている前に編成された4指の編目を拾い上げ、次いで手掌の上部を編成する。個々の指を編成し、編目を拾って、よく適合したフィット性の高い指股部を有する手掌上部を編成する方法は、Maedaらによる米国特許第6,945,080号に解説されている。適当な長さの手掌上部を編成したら、針列の別の針の組を用いて親指部を開始し、手掌下部を針列の全針を用いて編成する。最後に、編機は手首部材を所望の長さに編成する。

【0025】

[0025]本発明の耐切創性耐火性複合糸は、所望によりパラ−アラミド(ケブラー(登録商標)糸を含有していてもよい一つ又は複数のガラス繊維糸のコアを有し、前記コアは、60%のパラアラミド40%のモダクリルのコア外装層と共にリング精紡されて緩衝化された後、反対方向に巻き付けられた連続ポリエステル又は連続アラミド糸で二重に被覆されている。ポリエステルはその製造又は処理の結果、耐火性でありうる。コアは、耐切創糸が電気ショート耐性に適合する必要がない場合、スチール繊維を含有していてもよい。糸は10又は13ゲージ針を用い、フラットベッド型編機を用いて人の手の形状に編成される。10ゲージ針は1インチあたり10編目を有するニットライナーを製造するが、13ゲージ針は1インチあたり13編目を有するニットライナーを創製する。13ゲージのニットライナーにおける糸の密な詰まりは、ニットライナーが厚くなり、ニットライナーを形成する個々の糸の間の空間が小さくなることを意味している。ガラス繊維を含有するコアを有し、カナダコードCAN/CGSB−155.20−2000炭化水素突発火災耐性試験に合格するライナーの平均厚は、約0.74mm又は0.029インチであった。

【0026】

[0026]以下の表1に、本発明の態様によるニットライナーに対して実施した耐燃性試験の詳細を示す。CAN/CGGB−155−20−2000の第7.1項に、端面点火を用いる耐燃性試験の手順が詳述されている。各方向の5個の試験片(80mm×200mm)を切り取り、105℃で1時間乾燥させ、デシケータ中で冷却した。各試験片を特定のピン型枠に搭載し、規定の点火用火炎を布の端面に12秒間適用する。残炎の火炎保持時間及び布の損傷長さを表1に記録する。

【0027】

【表1】

【0028】

[0027]このニットライナーをポリクロロプレンラテックス層で被覆する場合、手袋の平均厚は約1.34mm又は0.053インチである。ポリクロロプレンラテックスコーティングの厚さは約0.6mm又は0.024インチである。典型的な手袋は約1.1mm〜1.5mmの厚さを有しうる。

【0029】

[0028]例示的凝固剤組成物の一般的成分は、硝酸カルシウム及び界面活性剤を含む。界面活性剤は、FreeSil N、Surfynol 465(エトキシ化アセチレンジオール)、Emulvin W(芳香族ポリグリコールエーテル)などであるが、これらに限定されない。水は通常凝固剤組成物の一部であるが、アルコール又はその他の溶媒も所望に応じて使用することができる。

【0030】

[0029]水性ラテックス組成物については、塩素含有ラテックス、例えばネオプレンラテックス(ポリクロロプレンラテックス)が使用される。更なる成分は、酸化亜鉛、硫黄、Wingstay L(フェノール、4−メチル−、ジシクロペンタジエンとイソブチレンの反応生成物、p−クレゾールとジシクロペンタジエンのブチル化反応生成物)、Butyl Zimate(ナトリウムジブチルジチオカルバメート)、Darvan#1(縮合スルホン化ナフタレンのナトリウム塩)、水酸化ナトリウム、リシノール酸カリウム、着色剤、Darvan WAQ(ラウリル硫酸ナトリウムと水)、及び増粘剤などであるが、これらに限定されない。増粘剤は、MHPC 50(メチルヒドロキシルプロピルセルロース)及びAcrysol G111(ポリアクリレート溶液)などであるが、これらに限定されない。着色剤は、Aquablack G(カーボンブラック6〜60重量%、水35〜94重量%、及び所望による界面活性剤0〜15重量%)及び/又はFlint P016 High Strength Orangeなどでありうる。その他の所望による成分はFoamkill(水素処理された石油炭化水素)などである。

【0031】

[0030]以下の表2に典型的な浸漬プロセスを示す。

【0032】

【表2】

【0033】

[0031]ポリクロロプレンラテックス浸漬ニットライナーを火炎試験に付した。表3に、ネオプレンラテックス被覆ニットライナーに対して実施した耐燃性試験の結果を示す。CAN/CGGB−155−20−2000の第7.1項に、端面点火を用いる耐燃性試験の手順が詳述されている。各方向の5個の試験片(80mm×200mm)を切り取り、105℃で1時間乾燥させ、デシケータ中で冷却した。各試験片を特定のピン型枠に搭載し、規定の点火用火炎を布の端面に12秒間適用する。残炎の火炎保持時間及び布の損傷長さを表3に記録する。

【0034】

【表3】

【0035】

[0032]以上のように本発明の様々な側面をかなり十分詳細に記載してきたが、当然のことながら、そのような詳細は厳守される必要はなく、それどころか追加の変形及び変更も当業者には思い浮かぶであろう。それらすべても、添付の特許請求の範囲によって定義される本発明の範囲に含まれる。

【符号の説明】

【0036】

10 複合糸

11 中心コア

12 コア外装

13 パラ−アラミド連続糸

14 パラ−アラミド連続糸

30 ニットライナー

40 ポリクロロプレンコーティング

【特許請求の範囲】

【請求項1】

引火性繊維を含まない耐切創性、耐油性、耐火性複合糸であって、

a)一つ又は複数のガラス繊維ストランドのコア;

b)緩衝性コア外装であって、前記コア外装のリング精紡中に繊維間の摩擦によって一つにまとまる耐切創性ステープルマイクロデニール繊維の緩衝性コア外装;

c)前記コア外装がその全体を覆われないように、反対方向に巻き付けられた耐火性糸の一つ又は複数の下巻き及び上巻きによって囲まれた前記コア外装;

を含み、

前記ガラス繊維ストランドは、編機での鋭角な折り曲げによる破断が緩衝性コア外装によって防止され;

前記一つ又は複数の下及び上巻きは、複合糸が編機を通過する最中に前記コア外装が解けるのを防止する耐切創性、耐油性、耐火性複合糸。

【請求項2】

前記コアが、スチール繊維及びパラ−アラミド繊維からなる群から選ばれる繊維をさらに含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項3】

前記コア外装が、パラ−アラミド及びモダクリルのマイクロデニールステープル繊維を含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項4】

前記コア外装が、60%パラ−アラミド及び40%モダクリルを含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項5】

前記一つ又は複数の下及び上巻きが、ポリエステル、パラ−アラミド、又はその両方の連続糸を含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項6】

前記一つ又は複数の下及び上巻きが、それぞれ1インチあたり2〜3回巻き付けられている、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項7】

重量で15〜25%のガラス繊維、5〜11%のモダクリル、及び67〜77%のパラ−アラミドを含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項8】

柔軟性のある耐切創性、耐油性、耐火性手袋であって、

a)引火性繊維を含まない複合耐火性糸から製造された複数の編目を有する耐切創性、耐油性、耐火性ニットライナー;

b)リング精紡された耐切創性ステープルマイクロデニール繊維のコア外装によって緩衝されたガラス繊維を含むコアを有し、前記コア外装は、ポリエステル、パラ−アラミド、又はその両方を含む一つ又は複数の下及び上巻きでくるまれている前記複合糸;

c)塩素含有ポリマーから選ばれる耐火性ポリマーラテックスコーティングで被覆された前記ニットライナー

を含む手袋。

【請求項9】

複合耐火性糸が900〜1800の範囲のデニールを有する、請求項8に記載の手袋。

【請求項10】

ガラス繊維が200〜900の範囲のデニールを有外装テープル耐切創性繊維がパラ−アラミド及びモダクリルを含み、そして前記一つ又は複数の下及び上巻きストランドが互いに対して反対方向に巻き付けられ、どちらもパラ−アラミドを含む、請求項8に記載の手袋。

【請求項11】

糸がワイヤを含まないことによって電気的に非伝導性の手袋が提供される、請求項8に記載の手袋。

【請求項12】

柔軟性のある耐切創性、耐油性、耐火性、非伝導性の手袋であって、

900〜1800の範囲の総デニールを有する複合耐火性糸から製造された複数の編目を有する耐切創性ニットライナーにおいて;

前記糸は、ガラス繊維を含むコア、繊維あたり0.5〜2.5デニールの範囲のデニールを有することによるリング精紡されたステープル耐切創性マイクロデニール繊維の緩衝性コア外装、及び一つ又は複数の下及び上巻きを含み、前記ステープル繊維は本質的にパラ−アラミド及びモダクリルからなり、前記一つ又は複数の下及び上巻きはパラ−アラミド、ポリエステル、又はその両方を含む;

耐切創性ニットライナーと;そして

ニットライナーに接着されたポリマー性ポリクロロプレンラテックスコーティングと;

を含み、

ポリクロロプレンポリマーラテックスコーティングと組み合わせた耐切創性ライナーの組合せは油性環境中で使用するための炭化水素突発火災に耐性のある手袋を提供し;そして

ポリクロロプレンポリマーラテックスコーティングと組み合わせた耐切創性ライナーの組合せは電気ショートに対する耐性を提供する手袋。

【請求項13】

一つ又は複数の下及び上巻きがどちらもパラ−アラミド繊維を含む、請求項12に記載の手袋。

【請求項14】

ニットライナーの皮膚接触面がポリマー性ポリクロロプレンラテックスコーティングを実質的に含んでいない、請求項12に記載の手袋。

【請求項15】

ニットライナーの皮膚接触面がポリマー性ポリクロロプレンラテックスコーティングを約75%以上含んでいない、請求項12に記載の手袋。

【請求項16】

編目が10ゲージ針で形成される、請求項12に記載の手袋。

【請求項17】

編目が13ゲージ針で形成される、請求項12に記載の手袋。

【請求項18】

ポリクロロプレンラテックスコーティングが手袋の手掌部分及び複数の指部分を覆っている、請求項12に記載の手袋。

【請求項19】

ポリクロロプレンラテックスコーティングが手袋の手掌部分及び甲部分を覆っている、請求項12に記載の手袋。

【請求項20】

手袋が約1.1〜約1.5mmの範囲の厚さを有する、請求項12に記載の手袋。

【請求項21】

ステープル繊維が60重量%の量のパラ−アラミド及び40重量%の量のモダクリルを含む、請求項12に記載の手袋。

【請求項22】

柔軟性のある耐切創性、耐油性、耐火性手袋の製造法であって、

リング精紡されたステープル耐切創性マイクロデニール繊維によって緩衝されたガラス繊維を含むコアと、ポリエステル、パラ−アラミド、又はその両方を含む一つ又は複数の下及び上巻きとを有する複合耐火性糸から製造された複数の編目を有する手袋形状の耐切創性ニットライナーを用意し;そして前記ニットライナーにポリマー性ポリクロロプレンラテックスコーティングを接着させることを含む方法。

【請求項23】

a.900〜1800の範囲の総デニールを有する複合耐火性糸で編成された手袋形状のニットライナーを創製し;

b.ニットライナーを手の形状をしたセラミック又は金属製の成形機に被せ;

c.成形機及び耐切創性耐火性ニットライナーを凝固剤溶液に浸漬し;

d.成形機及び凝固剤で被覆されたニットライナーを引き上げて凝固剤コーティングを乾燥させ;

e.成形機及び凝固剤被覆ライナーを水性ポリクロロプレンポリマーラテックスエマルジョンを含有するタンクに浸漬し、それによってポリマー性ポリクロロプレンラテックスがニットライナーの周辺で局所的に不安定となり、そして凝固されたポリクロロプレンラテックス層が形成され;

f.成形機及びゲル化又は凝固ポリクロロプレンポリマーラテックスコーティングで被覆されたニットライナーを引き上げ;そして

g.成形機及びゲル化又は凝固ポリクロロプレンポリマーラテックスコーティングで被覆されたニットライナーをポリクロロプレンラテックスコーティングを加硫するための温度に加熱して、ポリクロロプレンポリマーラテックス硬化コーティングに接着された耐切創性耐火性ニットライナーを有する硬化手袋を形成する

ことを含む、請求項22に記載の方法。

【請求項24】

手袋形状の耐切創性耐火性ニットライナーを創製するステップが、10ゲージ針を用いた編機を使用することを含む、請求項23に記載の方法。

【請求項25】

手袋形状の耐切創性耐火性ニットライナーを創製するステップが、13ゲージ針を用いた編機を使用することを含む、請求項23に記載の方法。

【請求項26】

成形機及び凝固剤被覆耐切創性ニットライナーの、水性ポリクロロプレンポリマーラテックスエマルジョン含有タンクへの浸漬深度が約0.2cm〜約5cmの範囲である、請求項23に記載の方法。

【請求項27】

リング精紡されたステープル耐切創性マイクロデニール繊維のコア外装によって緩衝されたガラス繊維を含むコアと、ポリエステル、パラ−アラミド、又はその両方を含む一つ又は複数の下及び上巻きとを有する複合耐火性糸から製造されたニットライナーと;そしてニットライナーに接着されたポリマー性ポリクロロプレンラテックスコーティングとを含む耐切創性、耐油性、耐火性、非伝導性の手袋を着用することを含み、前記手袋は炭化水素突発火災耐性である、タール又は石油含有環境中での作業法。

【請求項1】

引火性繊維を含まない耐切創性、耐油性、耐火性複合糸であって、

a)一つ又は複数のガラス繊維ストランドのコア;

b)緩衝性コア外装であって、前記コア外装のリング精紡中に繊維間の摩擦によって一つにまとまる耐切創性ステープルマイクロデニール繊維の緩衝性コア外装;

c)前記コア外装がその全体を覆われないように、反対方向に巻き付けられた耐火性糸の一つ又は複数の下巻き及び上巻きによって囲まれた前記コア外装;

を含み、

前記ガラス繊維ストランドは、編機での鋭角な折り曲げによる破断が緩衝性コア外装によって防止され;

前記一つ又は複数の下及び上巻きは、複合糸が編機を通過する最中に前記コア外装が解けるのを防止する耐切創性、耐油性、耐火性複合糸。

【請求項2】

前記コアが、スチール繊維及びパラ−アラミド繊維からなる群から選ばれる繊維をさらに含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項3】

前記コア外装が、パラ−アラミド及びモダクリルのマイクロデニールステープル繊維を含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項4】

前記コア外装が、60%パラ−アラミド及び40%モダクリルを含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項5】

前記一つ又は複数の下及び上巻きが、ポリエステル、パラ−アラミド、又はその両方の連続糸を含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項6】

前記一つ又は複数の下及び上巻きが、それぞれ1インチあたり2〜3回巻き付けられている、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項7】

重量で15〜25%のガラス繊維、5〜11%のモダクリル、及び67〜77%のパラ−アラミドを含む、請求項1に記載の耐切創性、耐油性、耐火性複合糸。

【請求項8】

柔軟性のある耐切創性、耐油性、耐火性手袋であって、

a)引火性繊維を含まない複合耐火性糸から製造された複数の編目を有する耐切創性、耐油性、耐火性ニットライナー;

b)リング精紡された耐切創性ステープルマイクロデニール繊維のコア外装によって緩衝されたガラス繊維を含むコアを有し、前記コア外装は、ポリエステル、パラ−アラミド、又はその両方を含む一つ又は複数の下及び上巻きでくるまれている前記複合糸;

c)塩素含有ポリマーから選ばれる耐火性ポリマーラテックスコーティングで被覆された前記ニットライナー

を含む手袋。

【請求項9】

複合耐火性糸が900〜1800の範囲のデニールを有する、請求項8に記載の手袋。

【請求項10】

ガラス繊維が200〜900の範囲のデニールを有外装テープル耐切創性繊維がパラ−アラミド及びモダクリルを含み、そして前記一つ又は複数の下及び上巻きストランドが互いに対して反対方向に巻き付けられ、どちらもパラ−アラミドを含む、請求項8に記載の手袋。

【請求項11】

糸がワイヤを含まないことによって電気的に非伝導性の手袋が提供される、請求項8に記載の手袋。

【請求項12】

柔軟性のある耐切創性、耐油性、耐火性、非伝導性の手袋であって、

900〜1800の範囲の総デニールを有する複合耐火性糸から製造された複数の編目を有する耐切創性ニットライナーにおいて;

前記糸は、ガラス繊維を含むコア、繊維あたり0.5〜2.5デニールの範囲のデニールを有することによるリング精紡されたステープル耐切創性マイクロデニール繊維の緩衝性コア外装、及び一つ又は複数の下及び上巻きを含み、前記ステープル繊維は本質的にパラ−アラミド及びモダクリルからなり、前記一つ又は複数の下及び上巻きはパラ−アラミド、ポリエステル、又はその両方を含む;

耐切創性ニットライナーと;そして

ニットライナーに接着されたポリマー性ポリクロロプレンラテックスコーティングと;

を含み、

ポリクロロプレンポリマーラテックスコーティングと組み合わせた耐切創性ライナーの組合せは油性環境中で使用するための炭化水素突発火災に耐性のある手袋を提供し;そして

ポリクロロプレンポリマーラテックスコーティングと組み合わせた耐切創性ライナーの組合せは電気ショートに対する耐性を提供する手袋。

【請求項13】

一つ又は複数の下及び上巻きがどちらもパラ−アラミド繊維を含む、請求項12に記載の手袋。

【請求項14】

ニットライナーの皮膚接触面がポリマー性ポリクロロプレンラテックスコーティングを実質的に含んでいない、請求項12に記載の手袋。

【請求項15】

ニットライナーの皮膚接触面がポリマー性ポリクロロプレンラテックスコーティングを約75%以上含んでいない、請求項12に記載の手袋。

【請求項16】

編目が10ゲージ針で形成される、請求項12に記載の手袋。

【請求項17】

編目が13ゲージ針で形成される、請求項12に記載の手袋。

【請求項18】

ポリクロロプレンラテックスコーティングが手袋の手掌部分及び複数の指部分を覆っている、請求項12に記載の手袋。

【請求項19】

ポリクロロプレンラテックスコーティングが手袋の手掌部分及び甲部分を覆っている、請求項12に記載の手袋。

【請求項20】

手袋が約1.1〜約1.5mmの範囲の厚さを有する、請求項12に記載の手袋。

【請求項21】

ステープル繊維が60重量%の量のパラ−アラミド及び40重量%の量のモダクリルを含む、請求項12に記載の手袋。

【請求項22】

柔軟性のある耐切創性、耐油性、耐火性手袋の製造法であって、

リング精紡されたステープル耐切創性マイクロデニール繊維によって緩衝されたガラス繊維を含むコアと、ポリエステル、パラ−アラミド、又はその両方を含む一つ又は複数の下及び上巻きとを有する複合耐火性糸から製造された複数の編目を有する手袋形状の耐切創性ニットライナーを用意し;そして前記ニットライナーにポリマー性ポリクロロプレンラテックスコーティングを接着させることを含む方法。

【請求項23】

a.900〜1800の範囲の総デニールを有する複合耐火性糸で編成された手袋形状のニットライナーを創製し;

b.ニットライナーを手の形状をしたセラミック又は金属製の成形機に被せ;

c.成形機及び耐切創性耐火性ニットライナーを凝固剤溶液に浸漬し;

d.成形機及び凝固剤で被覆されたニットライナーを引き上げて凝固剤コーティングを乾燥させ;

e.成形機及び凝固剤被覆ライナーを水性ポリクロロプレンポリマーラテックスエマルジョンを含有するタンクに浸漬し、それによってポリマー性ポリクロロプレンラテックスがニットライナーの周辺で局所的に不安定となり、そして凝固されたポリクロロプレンラテックス層が形成され;

f.成形機及びゲル化又は凝固ポリクロロプレンポリマーラテックスコーティングで被覆されたニットライナーを引き上げ;そして

g.成形機及びゲル化又は凝固ポリクロロプレンポリマーラテックスコーティングで被覆されたニットライナーをポリクロロプレンラテックスコーティングを加硫するための温度に加熱して、ポリクロロプレンポリマーラテックス硬化コーティングに接着された耐切創性耐火性ニットライナーを有する硬化手袋を形成する

ことを含む、請求項22に記載の方法。

【請求項24】

手袋形状の耐切創性耐火性ニットライナーを創製するステップが、10ゲージ針を用いた編機を使用することを含む、請求項23に記載の方法。

【請求項25】

手袋形状の耐切創性耐火性ニットライナーを創製するステップが、13ゲージ針を用いた編機を使用することを含む、請求項23に記載の方法。

【請求項26】

成形機及び凝固剤被覆耐切創性ニットライナーの、水性ポリクロロプレンポリマーラテックスエマルジョン含有タンクへの浸漬深度が約0.2cm〜約5cmの範囲である、請求項23に記載の方法。

【請求項27】

リング精紡されたステープル耐切創性マイクロデニール繊維のコア外装によって緩衝されたガラス繊維を含むコアと、ポリエステル、パラ−アラミド、又はその両方を含む一つ又は複数の下及び上巻きとを有する複合耐火性糸から製造されたニットライナーと;そしてニットライナーに接着されたポリマー性ポリクロロプレンラテックスコーティングとを含む耐切創性、耐油性、耐火性、非伝導性の手袋を着用することを含み、前記手袋は炭化水素突発火災耐性である、タール又は石油含有環境中での作業法。

【図1】

【図2】

【図2】

【公表番号】特表2011−511175(P2011−511175A)

【公表日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−544401(P2010−544401)

【出願日】平成21年1月22日(2009.1.22)

【国際出願番号】PCT/US2009/031637

【国際公開番号】WO2009/094412

【国際公開日】平成21年7月30日(2009.7.30)

【出願人】(598165943)アンセル・ヘルスケア・プロダクツ・エルエルシー (15)

【氏名又は名称原語表記】Ansell Healthcare Products LLC

【Fターム(参考)】

【公表日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年1月22日(2009.1.22)

【国際出願番号】PCT/US2009/031637

【国際公開番号】WO2009/094412

【国際公開日】平成21年7月30日(2009.7.30)

【出願人】(598165943)アンセル・ヘルスケア・プロダクツ・エルエルシー (15)

【氏名又は名称原語表記】Ansell Healthcare Products LLC

【Fターム(参考)】

[ Back to top ]