耐剥離性に優れる被覆工具およびその製造方法

【課題】苛酷な使用環境下で使用される切削工具や金型等において、SiC皮膜の耐剥離性を大幅に改善することにより、工具の耐久性が改善することができる被覆工具およびその製造方法を提供する。

【解決手段】工具の基材表面に中間皮膜を介して硬質皮膜を被覆した被覆工具であって、該硬質皮膜は、原子比でSiよりもCが多く、組織に立方晶の結晶構造相を含むSiC皮膜であり、

前記中間皮膜は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であり、

前記中間皮膜の硬質皮膜側は、六方晶が主体の結晶構造である耐剥離性に優れる被覆工具である。

【解決手段】工具の基材表面に中間皮膜を介して硬質皮膜を被覆した被覆工具であって、該硬質皮膜は、原子比でSiよりもCが多く、組織に立方晶の結晶構造相を含むSiC皮膜であり、

前記中間皮膜は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であり、

前記中間皮膜の硬質皮膜側は、六方晶が主体の結晶構造である耐剥離性に優れる被覆工具である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば切削工具および金型等に適用される硬質皮膜を有する耐剥離性に優れる被覆工具ならびにその製造方法に関する。

【背景技術】

【0002】

従来、切削工具等への耐久性向上を目的に、各種セラミックス膜を基材表面に被覆する表面処理が採用されており、各種の被覆手段の中では、多元系の硬質皮膜を高い密着性を有した状態で被覆できる物理蒸着法による被覆処理の適用例が増加している。

【0003】

さらに、高硬度鋼材を高速で切削するために、高硬度と高い耐熱性を有する材料開発が要求されている。多元系硬質皮膜としては、例えば特許文献1に示すように、Alを含有し、Nb、Ti、Cr、Al、Si等を含有した多元系窒化物からなる硬質皮膜が検討されているが、耐摩耗性が十分ではなく課題を残す。

【0004】

一方、高硬度と高い耐熱性を有したセラミックス材料としてSiCが知られる。SiCは、バルクのセラミックスでは40GPa以上の高い硬度を有し、耐摩耗性と耐酸化性にも優れるため、切削工具用の硬質皮膜として適用が望まれている。

【0005】

SiC皮膜の工具への適用に関する検討として、例えば、特許文献2では、高周波電流を用いるRFマグネトロンスパッタ法等によりSiCの焼結体をターゲットとしてクラスターイオンを励起させ、基材表面にSiC皮膜を成膜する手法が開示されている。しかし、特許文献2のSiC皮膜は非晶質で硬度が低く、耐摩耗性が十分ではない問題があった。そこで、特許文献3では、組成比の異なるSiCターゲットを用い、マグネトロンスパッタリング法の処理雰囲気を調整することで、立方晶構造を有する結晶性SiC皮膜を被覆した耐摩耗性に優れるSiC皮膜が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−119810号公報

【特許文献2】特開2007−90483号公報

【特許文献3】特開2009−293111号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献2のような非晶質SiC皮膜に比べて、特許文献3のような結晶質SiC皮膜は耐摩耗性および耐熱性が高く工具特性に優れる。しかし、結晶質SiC皮膜であっても、近年の苛酷な使用環境下では、皮膜への負荷が大きく、被加工材との摩擦も大きくなっているため、皮膜剥離が発生し易く、さらに寿命向上するには、十分ではない場合があった。

【0008】

本発明はかかる事情に鑑みてなされたものであり、過酷な使用環境下でも結晶質SiC皮膜の耐摩耗性と耐熱性が発揮でき、耐剥離性に優れた被覆工具およびその製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明者等は、結晶質SiC皮膜の耐剥離性を向上させるには、結晶質SiC皮膜の直下に特定の六方晶が主体の中間皮膜を設けることが有効であることを見出した。

【0010】

すなわち本発明は、工具の基材表面に中間皮膜を介して硬質皮膜を被覆した被覆工具であって、該硬質皮膜は、原子比でSiよりもCが多く、組織に立方晶の結晶構造相を含むSiC皮膜であり、

前記中間皮膜は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であり、

前記中間皮膜の硬質皮膜側は、六方晶が主体の結晶構造である耐剥離性に優れる被覆工具である。

【0011】

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であることが好ましい。

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上)であることが好ましい。

中間皮膜の基材側は、立方晶の結晶構造であることが好ましい。

硬質皮膜のC量は、原子比で70%以下であることが好ましい。

硬質皮膜の組織は、非晶質に立方晶の結晶構造相を含むことが好ましい。

硬質皮膜は、透過型電子顕微鏡による電子線回折において、(111)の立方晶の結晶面が最大強度を示すことが好ましい。

【0012】

また上記の本発明は、物理蒸着法により工具の基材表面に中間皮膜を介して硬質皮膜を被覆する被覆工具の製造方法であって、前記中間皮膜は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆を行い、

前記中間皮膜の硬質皮膜側では、六方晶が主体の結晶構造となるように、前記基材に印加する負圧のバイアス電圧を80V未満とし、

次いで、前記硬質皮膜の被覆は、成膜温度を520℃以上とし、0を超え25体積%以下のC相を含んだ複数のSiC複合ターゲットをそれぞれ平均出力2kw以上でスパッタし、

前記硬質皮膜の被覆後には、10Pa以下の真空中で、900℃以上10分以上保持する耐剥離性に優れる被覆工具の製造方法である。

【0013】

中間皮膜の硬質皮膜側は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆することが好ましい。MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上であることが好ましい。

硬質皮膜の被覆は、高出力パルスマグネトロンスパッタリング法を用いて、ターゲットへ投入するピーク電流を200A以上(85A/mm2以上)とすることが好ましい。

中間皮膜の被覆は、アークイオンプレーティング法を用いることが好ましく、ターゲット表面の垂直方向の磁束密度を平均して10mT以上、最大部で20mTとして行うことが好ましい。

【発明の効果】

【0014】

本発明により提供される被覆工具は、耐剥離性に優れるためSiC皮膜が持つ高い耐摩耗性と摺動特性が十分に発揮される。そのため、苛酷な使用環境下で使用される切削工具や金型へ適用することが可能である。

【図面の簡単な説明】

【0015】

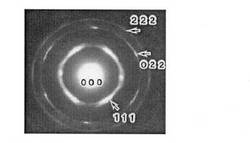

【図1】本発明の被覆工具の一例である試料番号1の、透過型電子顕微鏡による硬質皮膜内のビーム直径680nmの制限視野回折像である。

【図2】本発明の被覆工具の一例である試料番号1の、透過型電子顕微鏡による硬質皮膜の断面写真である。

【図3】本発明の被覆工具の一例である試料番号1の、透過型電子顕微鏡による硬質皮膜と中間皮膜の界面近傍の断面写真である。

【発明を実施するための最良の形態】

【0016】

本発明者等は、熱負荷が大きな使用環境下においては、結晶質SiC皮膜とその直下に設ける中間皮膜との熱膨張係数と熱伝導率の差が大きくなることで、SiC皮膜が剥離し易くなることを見出した。そして、基材とSiC皮膜の間に設ける中間皮膜の組成と結晶構造を制御することで、硬質皮膜の耐剥離性が著しく改善されることを見出した。

【0017】

まず、本発明の硬質皮膜について詳しく説明する。

本発明の硬質皮膜は、結晶質である立方晶の結晶構造であるSiCを含有するため、硬度が著しく高まり、例えば、ナノインデンテーション装置で測定した硬度として、40GPa以上の高硬度を達成することができる。

そして、硬質皮膜の組織に立方晶の結晶構造であるSiCを含有させ、さらには、潤滑性能が優れる炭素原子を硬質皮膜中に多く含有させることで、40GPa以上の高硬度を有しながら硬質皮膜全体の摩耗係数を低下させることができるので、耐摩耗性と摺動特性を合わせて向上させることが可能となる。さらには、50GPa以上とすることもできる。

SiC皮膜中のC含有量が多くなり過ぎると耐摩耗性が低下するため、C含有量は原子比で70%以下であることが好ましい。より好ましくは60%以下である。

【0018】

硬質皮膜の組織は、非晶質に立方晶の結晶構造相が含まれることで、硬質皮膜中に歪が生じて圧縮残留応力が高くなり、硬質皮膜の硬度をさらに向上させるので好ましい。

硬質皮膜の組織中に立方晶の結晶構造相が含まれているかどうかを確認するには、透過型電子顕微鏡による電子線回折を用いることが好ましい。例えば、X線回折装置を使用したX線回折では、非晶質や数ナノメートル程度の微細な結晶が多く含まれる場合は、回折ピーク強度が弱く、結晶構造相を同定するには困難な場合がある。

そして、透過型電子顕微鏡による電子線回折において、立方晶の(111)面の回折強度が最大強度を示すものは高硬度であり、耐摩耗性に優れ好ましい。

本発明で非晶質とは、原子が長距離の周期的構造を有しないために、透過型電子顕微鏡による観察で明確な周期的構造が確認されず、かつ、電子線回折の結晶回折パターンが確認されないような組織であり、周期的構造を有さずに回折パターンが発生し難い、数ナノメートル以下の微粒な結晶粒子の集合も含まれる。

残留圧縮応力を硬質皮膜の全体に均一に付与するためには、硬質皮膜の組織中に立方晶の結晶構造相が微細に分散していることが好ましい。透過型電子顕微鏡で観察した場合の、立方晶の平均結晶粒径が30nm以下であることで、分散が均一となり、均一に残留圧縮応力を付与することができるので、耐摩耗性改善に有効であり好ましい。

【0019】

本発明の硬質皮膜は、高硬度化のためにはTi、Bを、耐熱性向上にはAl、Crをそれぞれ添加することが好ましい。添加量が多くなると耐摩耗性が著しく低下する場合があるため、これらの元素の添加量は10原子%以下であることが好ましい。その他、必要に応じて、硬質皮膜の上にはさらに極薄い機能膜を被覆しても良い。また、最表層に本発明のSiC皮膜以外の窒化物、炭化物、酸化物、硼化物、硫化物、金属等の皮膜を被覆しても本発明の効果は得られる。

【0020】

また、上記の元素以外にも本発明の硬質皮膜は、不可避的に含まれる酸素やその他の不純物を含有してもよい。本発明の被覆工具は、特定のSiC皮膜の直下に、結晶構造を制御した中間皮膜を設ける皮膜構造とすることで、皮膜の耐剥離性が発生し難く、優れた耐摩耗性と摺動特性を発揮することができる。そのため、本発明のSiC皮膜に他の元素を添加したとしても、本発明の皮膜構造を有することで、本発明の効果を損なうことなく発揮することができる。

【0021】

続いて本発明の最も重要な特徴である中間皮膜について説明する。

一般に、TiAlNやAlCrN皮膜等のAlを含有する皮膜では、立方晶の結晶構造であるTiNやCrNの一部に標準状態では準安定状態である立方晶の結晶構造のAlNが固溶することで硬度と耐摩耗性が改善されることが知られている。しかし、Al含有量が多くなると立方晶の結晶構造から、標準状態で安定である軟質な六方晶の結晶構造のAlNが析出する。そのため、軟質な六方晶の結晶構造を含まない、機械的特性が優れる立方晶の結晶構造となるよう、皮膜組成ならび成膜条件が制御されている。

本発明者等は、本発明のSiC皮膜を被覆した工具において、機械的特性が優れる上記の立方晶の中間皮膜を設けたとしても、熱負荷が大きくなる過酷な使用環境下においてSiC皮膜と中間皮膜の密着性が不十分となるため、皮膜剥離が発生し易く、耐摩耗性が十分に発揮されないことを突き止めた。そして、中間皮膜のSiC皮膜と接している部分の結晶構造を、熱伝導率が高いAlNが析出している六方晶が主体の結晶構造とすることで、熱負荷が大きな場合でも、中間皮膜とSiC皮膜の界面に熱がこもり難く、中間皮膜とSiC皮膜の密着強度が低下せず、皮膜剥離が発生し難いことが分かった。さらに、AlNはSiCと熱膨張係数も同程度であるため、中間皮膜のSiC皮膜と接している部分の結晶構造を、AlNが析出している六方晶が主体の結晶構造とすることで、SiC皮膜と中間皮膜の界面における変形が少なく、過酷な使用環境下でも密着強度および耐剥離性を向上することができることが分かり本発明に到達した。

中間皮膜の結晶構造を確認するには、X線回折による最大強度や、透過型電子顕微鏡の断面観察による電子線回折パターンから確認することができる。これらの分析によって、硬質皮膜と接する部分にある中間皮膜の硬質皮膜側が、六方晶の結晶構造が最大強度を示す、六方晶が主体の結晶構造であれば、その一部に立方晶の結晶構造や非晶質を含んでもよい。

【0022】

中間皮膜は、耐熱性が優れるAlを含有した、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)とする。耐熱性を向上させるためには、Alの含有量は金属(半金属を含む)部分で50原子%以上であることが好ましい。

結晶構造を制御するには中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)とすることが好ましい。xが60未満、yが40を超える場合には、六方晶が主体の結晶構造にはなり難く、硬質皮膜との密着性が低下する傾向にある。

M成分のうち、Ti、Cr、V、Nb、W、B、Yは硬度と耐熱性を改善するため好ましい。また、M成分のうちSiは耐熱性に加え組織を微細化できるので、微細な硬質皮膜との密着性が向上するため好ましい。

また、M成分のうちW、Si、Bから選択される一種以上が含有される場合には非晶質となり易い。そのため、これらの合計の添加量は20原子%以下とすることが好ましい。より好ましくは15原子%以下である。

【0023】

硬質皮膜の耐剥離性は中間皮膜の結晶粒径にも依存し易い。すなわち、中間皮膜の結晶粒径をできるだけ硬質皮膜側の結晶粒径に近づけること、さらには略同程度とすることが、硬質皮膜の耐剥離性の改善に有効である。本発明のSiC皮膜の結晶粒径は上述した透過型電子顕微鏡で観察した場合の平均結晶粒径が30nm以下とすることが好ましく、中間皮膜の硬質皮膜側でも同様に30nm以下とすることが好ましい。中間皮膜の組織を緻密かつ微細にするには、Al含有量を多くすることが好ましく、中間皮膜の硬質皮膜側では、金属(半金属を含む)成分でAlの含有量が75原子%以上とすることが好ましい。

また、中間皮膜の結晶粒径は、X線回折による回折ピークの半価幅からも評価することもできる。この場合、半価幅の算出に用いる回折ピークは立方晶B1構造の(200)面又は六方晶B4構造の(100)面のどちらか強度が強い方の回折ピークを選択し、その半価幅が1度以上であることが好ましい。より好ましくは1.2度以上である。

中間皮膜の結晶粒径の大きさは、被覆の際にターゲットに印加する負圧のバイアス電圧によっても制御することができる。つまり、基材に印加するバイアス電圧が負側に大きくなると、半価幅が減少し微細化する。逆にバイアス電圧が負側に小さくなると、半価幅が増大して粗大化する傾向にある。

【0024】

基材と接する部分にある中間皮膜の基材側では、耐摩耗性や耐熱性といった機械的特性に優れる立方晶の結晶構造とすることで、中間皮膜の全体が軟質な六方晶の結晶構造とするより高硬度となり、耐摩耗性を補完するので好ましい。

基材としては例えば超硬合金や、冷間ダイス鋼、熱間ダイス鋼、高速度鋼といった工具鋼に代表される鋼が挙げられる。これら基材の工具材表面は皮膜の組織に比べて結晶粒子径が比較的大きい。そのため、中間皮膜の基材側では、基材組織との整合性を取って密着性を向上させるためにも、非晶質相を含まず皮膜の結晶性が高い立方晶の結晶構造とすることが好ましい。

また、中間皮膜の基材側から硬質皮膜側に向けて、硬質皮膜側のAl含有量に近づくようにAl含有量を増加させていくことで、中間皮膜の結晶構造が立方晶から六方晶へと緩やかに変化するので密着性に優れて好ましい。

【0025】

以下、本発明の製造方法について説明する。

本発明の硬質皮膜はスパッタリング法で被覆されるものである。一般のスパッタリング法によるSiC皮膜の成膜では、SiCターゲットの電気抵抗が高いため、ターゲットに印加する出力を高めると、ターゲット表面で異常放電(アーキング)が発生して放電が不安定になるという問題があった。そのため、安定した成膜条件でSiC皮膜を被覆するには、ターゲットに印加する出力を抑えた成膜エネルギーが低い状態で被覆する必要があるため、靭性が高く、しかも硬質な結晶質のSiC皮膜を得ることは困難であった。また、ターゲットに印加する出力が低いため、成膜レートも低く、生産性が低い課題もあった。

【0026】

本発明者等は、ターゲットの電導性を改善する手法について鋭意研究した。そして、導電性を高めるためにSiC粉末にC粉末を混ぜ合わせてホットプレスで作製した、特定量のC相を含有したSiC複合ターゲットを用いることで、ターゲット表面の電気抵抗が大幅に減少し、高い電力を供給することでき、靭性が高く硬質な結晶質のSiCを含み、さらにはC原子をSi原子よりも多く含有したSiC皮膜を得ることができることを知見した。

ターゲット表面の電気伝導率を向上させるために、ターゲット中のC相は2体積%以上であることが好ましい。また、上述した通り、SiC皮膜にCが多く含まれると耐摩耗性が劣化する場合があるため、ターゲットに含有するC相は25体積%以下とするのが好ましい。

【0027】

結晶質のSiCを含有する皮膜とするには、上記SiC複合ターゲットを用いることに加えて、成膜速度と成膜温度も重要である。ターゲットに印加する平均出力は1枚あたり2kW以上とすることが好ましく、3kW以上がより好ましい。ターゲットに印加する平均出力が1枚あたり2kW未満だと、成膜のエネルギーが低くいため、結晶質のSiCを含有させることが困難となる。よってターゲットに印加する平均電力は、ターゲット1枚あたり2kW以上、かつ2枚以上のターゲットを同時に放電させることにより、SiC皮膜の結晶化が進み易い。

装置の負荷および電力供給を安定させるためにも、ターゲットに印加する平均出力はトータルで15kW以下とすることが好ましい。

また、成膜温度が520℃未満では非晶質相が多く混在し易いため、520℃以上で成膜する。

【0028】

上記の成膜方法によれば、組織に立方晶および六方晶の結晶構造相を含有するSiC皮膜とすることができる。さらに硬質皮膜の被覆後に、真空炉を用いて10Pa以下の真空中で900℃以上、10分以上の熱処理を行うことにより、六方晶の結晶構造相が立方晶へと変化し易く、耐摩耗性が優れる立方晶の結晶構造相のSiCが多く含まれるSiC皮膜とすることができる。熱処理の保持時間は、30分以上であることが好ましい。さらには60分以上である。

【0029】

本発明で採用できるスパッタリング法とは、基材にバイアス電圧を印加して、ターゲットをカソードとし、ターゲットに電力を印加して発生するグロー放電を利用し、ターゲットに衝突するイオンによってターゲット成分を弾き飛ばすスパッタ現象を利用して成膜手法である。

例えば、DC(直流)スパッタリング法、RF(高周波)スパッタリング法、非平衡マグネトロンスパッタリング法、パルス電源を利用したスパッタリング等の他には、HIPIMS(High Power Impulse Magnetron Sputtering)やHPPMS(High Power Pulse Magnetron Sputtering)等に代表されるターゲット成分のイオン化率が高い、高出力パルスマグネトロンスパッタリング法でも成膜することができる。

また、高出力パルスマグネトロンスパッタリング法で成膜することで、SiC皮膜の結晶性がさらに向上し、より高硬度化するため好ましい。この場合、ターゲットへ投入するピーク電流を200A以上(85A/mm2以上)とすることが、SiC皮膜の結晶性が高くなり特に好ましい。

【0030】

本発明の中間皮膜は、スパッタリング法に限らず、アークイオンプレーティング法やイオンプレーティング法等の物理蒸着法が適用できる。その中でも、皮膜密着性が特に優れるアークイオンプレーティング法が特に好ましい。いずれの被覆方法によっても、成膜条件を調整することで、中間皮膜の結晶構造を制御することができる。またターゲットに印加する出力を傾斜化することにより、Al含有量を基材側から硬質皮膜側に向けて増加するように傾斜組成とすることが好ましい。

Al含有量が多いターゲットをアークイオンプレーティング法により被覆する場合は、ドロップレットが発生し易くなる。中間皮膜の結晶性の制御およびドロップレットを減少させるためには、ターゲット表面の垂直方向の磁束密度を平均して10mT以上、最大部で20mT程度とすることが好ましい。

【0031】

中間皮膜の結晶構造は、Al含有量が80原子%を超える場合には、基材に印加する負圧のバイアス電圧を制御しても、立方晶の結晶構造とはならず、六方晶の結晶構造となり易い。Alの含有量が60〜80原子%の範囲で、周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上が添加される場合は、基材に印加する負圧のバイアス電圧を制御することで、結晶構造が立方晶と六方晶の何れにも制御することができる。

この場合、負圧のバイアス電圧が80V未満では結晶構造が六方晶、負圧のバイアス電圧が80V以上では結晶構造が立方晶となり易い。中間皮膜の硬質皮膜側を六方晶が主体の結晶構造とするには、基材に印加する負圧のバイアス電圧を50V以下とすることが好ましい。バイアス電圧が低すぎると皮膜内部に空隙が多くなるため、基材に印加する負圧のバイアス電圧は20V以上とすることが好ましい。

また、W、Si、Bから選択される一種以上が含有される場合には、六方晶の結晶構造となり易い。これらの添加量の増加に伴い結晶構造が六方晶に加え、非晶質相も混在し易くなる。そのため、これらの合計の添加量は20原子%以下とすることが好ましい。より好ましくは15原子%以下である。

【実施例】

【0032】

<特性評価用試料の作製>

機械的特性評価用として、超微粒超硬合金製(WC−Co−Cr系、WC平均粒径:0.8μm、Co含有量:10.5質量%、Cr含有量0.6質量%)の、厚さ5mm、直径20mmの円筒状の基材を用いた。

さらに切削工具による耐久性の評価用として、超微粒超硬合金製(WC−Co−VC−Cr、WC平均粒径:0.4μm、Co含有量:6質量%、VC含有量:0.2質量%、Cr含有量0.6質量%)の2枚刃、半径5mmのボールエンドミルの基材を用いた。

【0033】

上記の円筒状基材は、表面を鏡面研磨して、表面粗さをRaで0.02μm、Rzで0.2μmに整えた。それぞれの基材を、炭化水素系の溶剤中で超音波洗浄して脱脂し、試料番号1〜27を作製した。

【0034】

試料番号1〜25は、中間皮膜をアークイオンプレーティング装置で成膜し、一度装置から取り出して、硬質皮膜をスパッタリング装置で成膜した。アークイオンプレーティング装置には、ターゲット材を設置するアーク蒸発源を2機(蒸発源番号1、2)スパッタリング装置には、SiC系ターゲットを設置する蒸発源を2機(蒸発源番号3、4)搭載した装置を使用した。

試料番号26は、硬質皮膜の効果を実証するための比較例であり、硬質皮膜を設けなかった。

試料番号27は、中間皮膜と硬質皮膜をスパッタリング法で成膜した。

【0035】

表1に実験に用いたターゲット組成を示す。本発明の硬質皮膜を成膜するターゲットには、SiC粉末とC粉末を原料とし、これらをホットプレスにより成形した複合ターゲットを用いた。尚、C相の含有量を比較するために、SiC粉末とC粉末の配合比率を変化させた試料を作製した。

C相の含有量が5体積%のSiC複合ターゲットは、SiC粉末とC粉末を95:5の体積比率で混合し作製した。

C相の含有量が10体積%のSiC複合ターゲットは、SiC粉末とC粉末を90:10の体積比率で混合し作製した。

C相の含有量が20体積%のSiC複合ターゲットは、SiC粉末とC粉末を80:20の体積比率で混合し作製した。

比較例用としてC相を含有しない通常のSiCターゲットも準備した。

いずれもターゲットのサイズは500mm×88mmとした。また、中間皮膜を成膜するために合金ターゲットを用いた。ターゲットのサイズは100mm×16mmとした。表1において、中間皮膜用のターゲットは原子比を示す。硬質皮膜用のターゲットは、ターゲット作製時の粉末の体積比を示す。

【0036】

【表1】

【0037】

本発明例および比較例を含む試料番号1〜25の作製の要領について説明する。

各試料、中間皮膜の成膜時には、基材側と硬質皮膜側で基材に印加する負圧のバイアス電圧を変化させた。表2に中間皮膜の成膜時の基材に印加するバイアス電圧の条件を示す。

【0038】

【表2】

【0039】

基材をアークイオンプレーティング装置に設置した。バイアス電源は基材に接続され、独立して基材に負圧のバイアス電圧を印加した。基材は、毎分3回転で自転しかつ、固定冶具とサンプルホルダーを介して公転する。基材とターゲット表面間の距離は150mmとした。導入ガスは、N2、Arを用い、ガス供給ポートから導入した。

成膜装置内のヒーターにより基材温度が550℃になった状態で60分間の加熱を行い、真空容器(チャンバー)内の圧力が5×10−3Paに達した後、Arガスを真空容器内に導入し、炉内の圧力を0.3Paとした。そして、基材に−200Vの直流バイアス電圧を印加し、Arイオンによる基材のクリーニングを10分間実施した。

【0040】

続いて容器内の圧力を5×10−3Paに真空排気して、基材の温度を520℃の一定とし、N2ガスを容器内の圧力が4PaになるようにN2ガスを導入した。そして、バイアス電圧を表2のように設定した。また、アーク蒸発源はターゲットに対して略垂直方向の磁束密度が最大で10〜20mTとした。

そして、アーク蒸発源であるターゲット1に、150Aの電力を供給し、略1μmの成膜を行なった。続いて、アーク蒸発源であるターゲット2に、150Aの電力を供給し、ターゲット1とターゲット2の混合膜を略0.5μmの成膜を行なった。

さらにターゲット1の電力供給を停止すると同時に、バイアス電圧を表2のように設定し、ターゲット2のみで略1μmの成膜を行った。その後、基材温度が200℃以下に冷却したのちに成膜装置から取り出した。

【0041】

続いて、アークイオンプレーティング法で中間皮膜を被覆した基材をスパッタリング装置に挿入して以下の手順で成膜した。

バイアス電源は、基材に接続され、独立して基材に負圧のバイアス電圧を印加する。基材は、毎分3回転で自転し、かつ固定冶具とサンプルホルダーを介して公転する。基材とターゲット表面間の距離は100mmとした。導入ガスには、N2、Arを用い、ガス供給ポートから導入した。

成膜装置内のヒーターにより基材温度が550℃になった状態で60分間の保持を行い、真空容器(チャンバー)内の圧力が5×10−3Paに達した後、Arガスを真空容器内に導入し、炉内の圧力を0.3Paとした。そして、基材に−200Vの直流バイアス電圧を印加した。Arイオンによる基材のクリーニングを10分間実施した。

そして、基材の温度を520℃の一定とし、容器内の圧力を600mPaのAr雰囲気ガスとした。そして、バイアス電圧を−120V、アノード電圧を−110Vに設定した。

続いて、試料番号1〜3、5〜24では、スパッタリング蒸発源に設置されたターゲット3とターゲット4に夫々2kWの平均出力を印加し放電を開始し、約2μmのSiC皮膜の成膜を行なった。

【0042】

なお、比較例である試料番号4と本発明例である試料番号25は、以下に示すように成膜条件を変えた。

比較例である試料番号4は、C相を含有しない通常のSiCターゲットを使用した。そのため、ターゲット表面の電気抵抗が高く、ターゲットに印加する平均出力を1kWよりも大きく設定した場合、ターゲット表面上で異常放電が発生して成膜ができなかった。そのため、ターゲットに印加する平均出力を1kWで成膜した。

本発明例である試料番号25は、硬質皮膜を高出力パルスマグネトロンスパッタリング法で成膜した。硬質皮膜の成膜では、容器内の圧力を1×10−3Paに真空排気して、基材の温度を520℃の一定とし、一定流量のArガス、のもとで、容器内の圧力が550mPaになるようにArガスを導入し、バイアス電圧を−75Vに設定した。ここでターゲット3および4に、ピーク電流が200Aとなるように、パルス状に出力を供給して成膜した。

【0043】

比較例である試料番号26は、中間皮膜の成膜条件は試料番号1と同じだが、硬質皮膜の効果を実証するために、硬質皮膜を被覆しなかった。

本発明例である試料番号27は、中間皮膜をスパッタリング法で成膜した。成膜条件を以下に示す。容器内の圧力を1×10−3Paに真空排気して、基材の温度を520℃の一定とし、ArとN2の混合ガス雰囲気で、容器内の圧力が0.5Paになるようにガスを導入し、バイアス電圧を−120Vに設定した。蒸発源1と蒸発源2のターゲットにそれぞれ15kWの電力を供給して成膜した。その後、試料番号1と同様の条件で硬質皮膜を成膜した。

【0044】

さらに硬質皮膜を成膜した試料番号1〜22、25、27は、圧力:10Pa、雰囲気:真空、昇温速度:30℃/分、最大温度:1000℃、最大温度の保持時間:10分、冷却:炉冷の条件で熱処理した。

試料番号23は、硬質皮膜を成膜後に、熱処理をしなかった。

試料番号24は、最大温度を900℃、最大温度の保持時間を1時間で熱処理した。

【0045】

各試料の皮膜組成を、電子プローブマイクロアナライザー(EPMA;日本電子(株)製JXA−8900R)を用いて分析した。分析は、皮膜の最表面に対し試験片を5度傾けた皮膜断面を鏡面研磨後実施した。そして分析値は、加速電圧15kV、試料電流0.2μA、計数時間10秒とした測定を5回実施し、その平均値とした。表3に、中間皮膜の基材側と硬質皮膜側、硬質皮膜の組成分析結果を示す。数値は原子比を示す。

【0046】

【表3】

【0047】

分析では不可避的に混入したと考えられる炭素や酸素は除いた数値とした。SiC複合ターゲットで成膜した硬質皮膜は、SiよりもCが多く含有された。通常のSiCターゲットを使用して成膜した試料番号4では、Cに対してほぼ略同程度の原子比であった。

【0048】

<硬質皮膜の結晶構造、結晶粒径>

SiC皮膜の結晶構造および結晶粒径を測定するために、皮膜断面を、透過型電子顕微鏡(TEM)を用いて観察した。表4に結果を示す。

まず、試料を切断しダミー基板上にエポキシ樹脂を用いて接着し、その後、切断、Mo製補強リング接着、研磨、ディンプリング、Arイオンミーリングを行い断面TEM試料を準備した。測定前にはカーボン蒸着を施した。設備は日本電子製JEM−2010F型電界放射型透過電子顕微鏡を用い加速電圧を200kVとした。制限視野回折像はカメラ長50cm、制限視野領域をビーム直径680nmとした。

【0049】

図1は、試料番号1の透過電子顕微鏡によるビーム直径680nmの制限視野回折像を示す。SiC皮膜の結晶構造は多くの積層欠陥を含んでいると考えられるが立方晶の回折パターンを示し、(111)面が最大強度であった。尚、制限視野回折像から(002)面のデバイリングが観察されなかったのは欠陥の影響であると考えられる。

試料番号2、3、5〜22、24、25、27は、試料番号1と同様に、立方晶の回折パターンを示し、(111)面が最大強度であった。

試料番号4では、結晶回折パターンは確認されず非晶質であった。

試料番号23は、六方晶の結晶回折パターンを示した。

【0050】

図2は、試料番号1の透過型電子顕微鏡による断面写真の一例である。図より明確な格子像が確認される。観察された格子像から測定した平均結晶粒径は概ね10nmであった。格子像の部分を分析した結果、立方晶の結晶構造を示すことが確認された。一方、明確な周期構造が確認されない部分は、非晶質もしくは非常に微細な結晶粒子が混在していると推定される。

試料番号2、3、5〜25、27も、明確な格子像と周期構造が確認されない両方が観察された。試料番号1では粒子径は概ね10nmであったが、炭素量が多い試料番号3では格子像の粒子径は概ね30nmであった。

また、熱処理の条件を変えた試料番号24、および硬質皮膜を高出力パルスマグネトロンスパッタリング法で被覆した試料番号25の粒子径は10〜30nmであった。

試料番号4は、明確な格子像は確認されず、制限視野回折像からも非晶質構造のSiCであることが確認された。

【0051】

図3は、試料番号1の中間皮膜と硬質皮膜の界面近傍の透過型電子顕微鏡写真を示す。両層の間には一部結晶の連続性が確認された。これは中間皮膜のAl含有量と結晶構造に依存すると考えられる。本発明の中間皮膜と硬質皮膜の間には、一部結晶の連続性が確認された。

【0052】

<中間皮膜の結晶構造、結晶粒径>

中間皮膜の結晶構造は、X線回折で評価した。使用した設備は、リガク社製X線回折装置を用い、管電圧120kV、管電流40μm、X線源Cukα、X線入射角5度、X線入射スリット0.4mm、2θを20〜90度の条件で測定した。表4に結果を示す。

【0053】

<硬質皮膜の硬度測定>

エリオニクス製のナノインデンテーション装置を用い、硬質皮膜の硬度を測定した。皮膜の硬度を測定するために、試験片を5度傾けて、鏡面研磨後、皮膜の研磨面内で最大押し込み深さが層厚の略1/10未満となる領域を選定した。このとき略1/5程度でも基材の影響はなかった。押込み荷重49mN、最大荷重保持時間1秒、荷重負荷後の除去速度0.49mN/秒の測定条件で10点測定し、その平均値を求めた。本測定方法における皮膜硬度は、圧子の微細形状、測定時の温度、湿度、試料の表面状態に左右され易く、得られる数値は必ずしもビッカース硬さと一致しない。そのため、標準試料である単結晶Siを測定した。そのときの単結晶Siの皮膜硬さは12GPaであり、本測定結果をもとに相対比較することができる。表4に結果を示す。

【0054】

<摩擦係数測定>

SiC皮膜のFe系材に対する摩擦係数を測定するためにボールオンディスク摩耗試験を行い、平均摩擦係数を測定した。表4に結果を示す。

ボール : φ6鏡面仕上げ、材質:SUJ2(60HRC)

基材 : φ20鏡面仕上げ、各種コーティング

回転半径 : 3mm、回転スピード : 10cm/s

荷重 : 2N

摺動距離 : 100m

摺動環境 : 室温、無潤滑

【0055】

切削試験による耐久性の評価を以下の条件で実施した。表4に結果を示す。

[切削条件]

被削材:マルテンサイト系ステンレス鋼(HRC52)

工具回転数:18,000回転/分、テーブル送り量:5,000m/分

切り込み深さ:取り代0.2mm、ピックフィード0.2mm

加工方法:5度勾配面加工ダウンカット、クーラント:乾式

寿命判定:最大摩耗幅が0.1mmに達するまでの切削長、10m未満切り捨て

【0056】

【表4】

【0057】

本発明の皮膜構造である試料番号1〜3、6は、耐剥離性に優れており、高硬度で、摩耗性数も低いため、耐摩耗性と耐摺動性が発揮され切削試験においても優れた寿命を示した。

試料番号4は、非晶質のSiCであるため硬度が低く、さらに皮膜にC原子を多く含まないため摺動特性も低いので、切削寿命が短くなった。

試料番号5、7は、中間皮膜の硬質皮膜側が六方晶の結晶構造相を含有していない。そのため、硬質皮膜と中間皮膜の界面における熱伝導率と熱膨張係数の差異が大きくなり、工具使用中に剥離が発生して寿命が短くなった。

本発明の皮膜構造である試料番号8、9、10は、中間皮膜の硬質皮膜側のAl含有量が70原子%以上であり、六方晶の結晶構造相が多くあるため、硬質皮膜のSiCとの熱伝導率および熱膨張係数が近い。そのため、硬質皮膜と中間皮膜の界面における密着性および耐剥離性が向上し、試料番号1に比べて工具寿命が長く、より好ましい形態であった。

【0058】

本発明の皮膜構造である試料番号11〜17、19〜21は、Cr、V、W、Nb、Si、Y、Bを含有した中間皮膜を被覆した場合であるが、何れも長い工具寿命を示した。これは耐酸化性の改善が寄与したと推察する。試料番号14、17では、中間皮膜の硬質皮膜側の一部に立方晶の結晶構造相も確認されたが、六方晶の結晶構造相の方がより強い回折強度を示した。

使用番号18は、中間皮膜の硬質皮膜側では六方晶の結晶構造相を含有していない。そのため、硬質皮膜と中間皮膜の界面における熱伝導率と熱膨張係数の差異が大きくなり、工具使用中に剥離が発生して寿命が短くなった。

【0059】

試料番号22は本発明の皮膜構造で比較例に比べて優れた工具寿命を示したが、中間皮膜の基材側が立方晶の結晶構造となる本発明の好ましい形態に比べると、基材と中間皮膜の密着性および皮膜全体の耐摩耗性が低下した。

試料番号23は、硬質皮膜の結晶構造が六方晶であり、耐摩耗性が十分ではなかった。

試料番号24は、硬質皮膜を被覆後の熱処理条件を変えたものであり、優れた耐摩耗性を示した。

試料番号25は、高出力パルスマグネトロンスパッタリング法による成膜であり、より硬質皮膜の結晶化が促進され、硬質皮膜の硬度が高く、優れた工具寿命を示した。

試料番号26は、硬質皮膜がない場合であるが、非晶質SiC皮膜である従来工具と同程度の工具寿命であった。

試料番号27は、スパッタリング法により本発明の中間皮膜を被覆した場合で、比較例に比べて優れた寿命を示した。試料番号1と27の比較から、同様の中間皮膜をアークイオンプレーティング法で被覆した方が、工具寿命が優れた。

【0060】

本発明の被覆工具は、最適な中間皮膜を被覆することにより、優れた耐剥離性を示すことから、耐摩耗性と摺動特性を改善され、工具寿命が大幅に延長した。また、硬質皮膜が炭素原子を多く含有して低い摩擦係数を示すことから、耐溶着性にも優れるため、特に切れ刃表面の溶着物が減少して切削抵抗が低く、さらに高硬度で耐熱性に優れることから、優れた耐久性を示した。

【産業上の利用可能性】

【0061】

本発明の被覆工具は、過酷な使用環境下でも皮膜の密着性および耐剥離性が優れるため、優れた耐摩耗性と摺動特性を発揮する。そたのめ、例えば切削工具や金型等に用いることができる。

【技術分野】

【0001】

本発明は、例えば切削工具および金型等に適用される硬質皮膜を有する耐剥離性に優れる被覆工具ならびにその製造方法に関する。

【背景技術】

【0002】

従来、切削工具等への耐久性向上を目的に、各種セラミックス膜を基材表面に被覆する表面処理が採用されており、各種の被覆手段の中では、多元系の硬質皮膜を高い密着性を有した状態で被覆できる物理蒸着法による被覆処理の適用例が増加している。

【0003】

さらに、高硬度鋼材を高速で切削するために、高硬度と高い耐熱性を有する材料開発が要求されている。多元系硬質皮膜としては、例えば特許文献1に示すように、Alを含有し、Nb、Ti、Cr、Al、Si等を含有した多元系窒化物からなる硬質皮膜が検討されているが、耐摩耗性が十分ではなく課題を残す。

【0004】

一方、高硬度と高い耐熱性を有したセラミックス材料としてSiCが知られる。SiCは、バルクのセラミックスでは40GPa以上の高い硬度を有し、耐摩耗性と耐酸化性にも優れるため、切削工具用の硬質皮膜として適用が望まれている。

【0005】

SiC皮膜の工具への適用に関する検討として、例えば、特許文献2では、高周波電流を用いるRFマグネトロンスパッタ法等によりSiCの焼結体をターゲットとしてクラスターイオンを励起させ、基材表面にSiC皮膜を成膜する手法が開示されている。しかし、特許文献2のSiC皮膜は非晶質で硬度が低く、耐摩耗性が十分ではない問題があった。そこで、特許文献3では、組成比の異なるSiCターゲットを用い、マグネトロンスパッタリング法の処理雰囲気を調整することで、立方晶構造を有する結晶性SiC皮膜を被覆した耐摩耗性に優れるSiC皮膜が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−119810号公報

【特許文献2】特開2007−90483号公報

【特許文献3】特開2009−293111号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献2のような非晶質SiC皮膜に比べて、特許文献3のような結晶質SiC皮膜は耐摩耗性および耐熱性が高く工具特性に優れる。しかし、結晶質SiC皮膜であっても、近年の苛酷な使用環境下では、皮膜への負荷が大きく、被加工材との摩擦も大きくなっているため、皮膜剥離が発生し易く、さらに寿命向上するには、十分ではない場合があった。

【0008】

本発明はかかる事情に鑑みてなされたものであり、過酷な使用環境下でも結晶質SiC皮膜の耐摩耗性と耐熱性が発揮でき、耐剥離性に優れた被覆工具およびその製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明者等は、結晶質SiC皮膜の耐剥離性を向上させるには、結晶質SiC皮膜の直下に特定の六方晶が主体の中間皮膜を設けることが有効であることを見出した。

【0010】

すなわち本発明は、工具の基材表面に中間皮膜を介して硬質皮膜を被覆した被覆工具であって、該硬質皮膜は、原子比でSiよりもCが多く、組織に立方晶の結晶構造相を含むSiC皮膜であり、

前記中間皮膜は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であり、

前記中間皮膜の硬質皮膜側は、六方晶が主体の結晶構造である耐剥離性に優れる被覆工具である。

【0011】

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であることが好ましい。

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上)であることが好ましい。

中間皮膜の基材側は、立方晶の結晶構造であることが好ましい。

硬質皮膜のC量は、原子比で70%以下であることが好ましい。

硬質皮膜の組織は、非晶質に立方晶の結晶構造相を含むことが好ましい。

硬質皮膜は、透過型電子顕微鏡による電子線回折において、(111)の立方晶の結晶面が最大強度を示すことが好ましい。

【0012】

また上記の本発明は、物理蒸着法により工具の基材表面に中間皮膜を介して硬質皮膜を被覆する被覆工具の製造方法であって、前記中間皮膜は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆を行い、

前記中間皮膜の硬質皮膜側では、六方晶が主体の結晶構造となるように、前記基材に印加する負圧のバイアス電圧を80V未満とし、

次いで、前記硬質皮膜の被覆は、成膜温度を520℃以上とし、0を超え25体積%以下のC相を含んだ複数のSiC複合ターゲットをそれぞれ平均出力2kw以上でスパッタし、

前記硬質皮膜の被覆後には、10Pa以下の真空中で、900℃以上10分以上保持する耐剥離性に優れる被覆工具の製造方法である。

【0013】

中間皮膜の硬質皮膜側は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆することが好ましい。MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上であることが好ましい。

硬質皮膜の被覆は、高出力パルスマグネトロンスパッタリング法を用いて、ターゲットへ投入するピーク電流を200A以上(85A/mm2以上)とすることが好ましい。

中間皮膜の被覆は、アークイオンプレーティング法を用いることが好ましく、ターゲット表面の垂直方向の磁束密度を平均して10mT以上、最大部で20mTとして行うことが好ましい。

【発明の効果】

【0014】

本発明により提供される被覆工具は、耐剥離性に優れるためSiC皮膜が持つ高い耐摩耗性と摺動特性が十分に発揮される。そのため、苛酷な使用環境下で使用される切削工具や金型へ適用することが可能である。

【図面の簡単な説明】

【0015】

【図1】本発明の被覆工具の一例である試料番号1の、透過型電子顕微鏡による硬質皮膜内のビーム直径680nmの制限視野回折像である。

【図2】本発明の被覆工具の一例である試料番号1の、透過型電子顕微鏡による硬質皮膜の断面写真である。

【図3】本発明の被覆工具の一例である試料番号1の、透過型電子顕微鏡による硬質皮膜と中間皮膜の界面近傍の断面写真である。

【発明を実施するための最良の形態】

【0016】

本発明者等は、熱負荷が大きな使用環境下においては、結晶質SiC皮膜とその直下に設ける中間皮膜との熱膨張係数と熱伝導率の差が大きくなることで、SiC皮膜が剥離し易くなることを見出した。そして、基材とSiC皮膜の間に設ける中間皮膜の組成と結晶構造を制御することで、硬質皮膜の耐剥離性が著しく改善されることを見出した。

【0017】

まず、本発明の硬質皮膜について詳しく説明する。

本発明の硬質皮膜は、結晶質である立方晶の結晶構造であるSiCを含有するため、硬度が著しく高まり、例えば、ナノインデンテーション装置で測定した硬度として、40GPa以上の高硬度を達成することができる。

そして、硬質皮膜の組織に立方晶の結晶構造であるSiCを含有させ、さらには、潤滑性能が優れる炭素原子を硬質皮膜中に多く含有させることで、40GPa以上の高硬度を有しながら硬質皮膜全体の摩耗係数を低下させることができるので、耐摩耗性と摺動特性を合わせて向上させることが可能となる。さらには、50GPa以上とすることもできる。

SiC皮膜中のC含有量が多くなり過ぎると耐摩耗性が低下するため、C含有量は原子比で70%以下であることが好ましい。より好ましくは60%以下である。

【0018】

硬質皮膜の組織は、非晶質に立方晶の結晶構造相が含まれることで、硬質皮膜中に歪が生じて圧縮残留応力が高くなり、硬質皮膜の硬度をさらに向上させるので好ましい。

硬質皮膜の組織中に立方晶の結晶構造相が含まれているかどうかを確認するには、透過型電子顕微鏡による電子線回折を用いることが好ましい。例えば、X線回折装置を使用したX線回折では、非晶質や数ナノメートル程度の微細な結晶が多く含まれる場合は、回折ピーク強度が弱く、結晶構造相を同定するには困難な場合がある。

そして、透過型電子顕微鏡による電子線回折において、立方晶の(111)面の回折強度が最大強度を示すものは高硬度であり、耐摩耗性に優れ好ましい。

本発明で非晶質とは、原子が長距離の周期的構造を有しないために、透過型電子顕微鏡による観察で明確な周期的構造が確認されず、かつ、電子線回折の結晶回折パターンが確認されないような組織であり、周期的構造を有さずに回折パターンが発生し難い、数ナノメートル以下の微粒な結晶粒子の集合も含まれる。

残留圧縮応力を硬質皮膜の全体に均一に付与するためには、硬質皮膜の組織中に立方晶の結晶構造相が微細に分散していることが好ましい。透過型電子顕微鏡で観察した場合の、立方晶の平均結晶粒径が30nm以下であることで、分散が均一となり、均一に残留圧縮応力を付与することができるので、耐摩耗性改善に有効であり好ましい。

【0019】

本発明の硬質皮膜は、高硬度化のためにはTi、Bを、耐熱性向上にはAl、Crをそれぞれ添加することが好ましい。添加量が多くなると耐摩耗性が著しく低下する場合があるため、これらの元素の添加量は10原子%以下であることが好ましい。その他、必要に応じて、硬質皮膜の上にはさらに極薄い機能膜を被覆しても良い。また、最表層に本発明のSiC皮膜以外の窒化物、炭化物、酸化物、硼化物、硫化物、金属等の皮膜を被覆しても本発明の効果は得られる。

【0020】

また、上記の元素以外にも本発明の硬質皮膜は、不可避的に含まれる酸素やその他の不純物を含有してもよい。本発明の被覆工具は、特定のSiC皮膜の直下に、結晶構造を制御した中間皮膜を設ける皮膜構造とすることで、皮膜の耐剥離性が発生し難く、優れた耐摩耗性と摺動特性を発揮することができる。そのため、本発明のSiC皮膜に他の元素を添加したとしても、本発明の皮膜構造を有することで、本発明の効果を損なうことなく発揮することができる。

【0021】

続いて本発明の最も重要な特徴である中間皮膜について説明する。

一般に、TiAlNやAlCrN皮膜等のAlを含有する皮膜では、立方晶の結晶構造であるTiNやCrNの一部に標準状態では準安定状態である立方晶の結晶構造のAlNが固溶することで硬度と耐摩耗性が改善されることが知られている。しかし、Al含有量が多くなると立方晶の結晶構造から、標準状態で安定である軟質な六方晶の結晶構造のAlNが析出する。そのため、軟質な六方晶の結晶構造を含まない、機械的特性が優れる立方晶の結晶構造となるよう、皮膜組成ならび成膜条件が制御されている。

本発明者等は、本発明のSiC皮膜を被覆した工具において、機械的特性が優れる上記の立方晶の中間皮膜を設けたとしても、熱負荷が大きくなる過酷な使用環境下においてSiC皮膜と中間皮膜の密着性が不十分となるため、皮膜剥離が発生し易く、耐摩耗性が十分に発揮されないことを突き止めた。そして、中間皮膜のSiC皮膜と接している部分の結晶構造を、熱伝導率が高いAlNが析出している六方晶が主体の結晶構造とすることで、熱負荷が大きな場合でも、中間皮膜とSiC皮膜の界面に熱がこもり難く、中間皮膜とSiC皮膜の密着強度が低下せず、皮膜剥離が発生し難いことが分かった。さらに、AlNはSiCと熱膨張係数も同程度であるため、中間皮膜のSiC皮膜と接している部分の結晶構造を、AlNが析出している六方晶が主体の結晶構造とすることで、SiC皮膜と中間皮膜の界面における変形が少なく、過酷な使用環境下でも密着強度および耐剥離性を向上することができることが分かり本発明に到達した。

中間皮膜の結晶構造を確認するには、X線回折による最大強度や、透過型電子顕微鏡の断面観察による電子線回折パターンから確認することができる。これらの分析によって、硬質皮膜と接する部分にある中間皮膜の硬質皮膜側が、六方晶の結晶構造が最大強度を示す、六方晶が主体の結晶構造であれば、その一部に立方晶の結晶構造や非晶質を含んでもよい。

【0022】

中間皮膜は、耐熱性が優れるAlを含有した、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)とする。耐熱性を向上させるためには、Alの含有量は金属(半金属を含む)部分で50原子%以上であることが好ましい。

結晶構造を制御するには中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)とすることが好ましい。xが60未満、yが40を超える場合には、六方晶が主体の結晶構造にはなり難く、硬質皮膜との密着性が低下する傾向にある。

M成分のうち、Ti、Cr、V、Nb、W、B、Yは硬度と耐熱性を改善するため好ましい。また、M成分のうちSiは耐熱性に加え組織を微細化できるので、微細な硬質皮膜との密着性が向上するため好ましい。

また、M成分のうちW、Si、Bから選択される一種以上が含有される場合には非晶質となり易い。そのため、これらの合計の添加量は20原子%以下とすることが好ましい。より好ましくは15原子%以下である。

【0023】

硬質皮膜の耐剥離性は中間皮膜の結晶粒径にも依存し易い。すなわち、中間皮膜の結晶粒径をできるだけ硬質皮膜側の結晶粒径に近づけること、さらには略同程度とすることが、硬質皮膜の耐剥離性の改善に有効である。本発明のSiC皮膜の結晶粒径は上述した透過型電子顕微鏡で観察した場合の平均結晶粒径が30nm以下とすることが好ましく、中間皮膜の硬質皮膜側でも同様に30nm以下とすることが好ましい。中間皮膜の組織を緻密かつ微細にするには、Al含有量を多くすることが好ましく、中間皮膜の硬質皮膜側では、金属(半金属を含む)成分でAlの含有量が75原子%以上とすることが好ましい。

また、中間皮膜の結晶粒径は、X線回折による回折ピークの半価幅からも評価することもできる。この場合、半価幅の算出に用いる回折ピークは立方晶B1構造の(200)面又は六方晶B4構造の(100)面のどちらか強度が強い方の回折ピークを選択し、その半価幅が1度以上であることが好ましい。より好ましくは1.2度以上である。

中間皮膜の結晶粒径の大きさは、被覆の際にターゲットに印加する負圧のバイアス電圧によっても制御することができる。つまり、基材に印加するバイアス電圧が負側に大きくなると、半価幅が減少し微細化する。逆にバイアス電圧が負側に小さくなると、半価幅が増大して粗大化する傾向にある。

【0024】

基材と接する部分にある中間皮膜の基材側では、耐摩耗性や耐熱性といった機械的特性に優れる立方晶の結晶構造とすることで、中間皮膜の全体が軟質な六方晶の結晶構造とするより高硬度となり、耐摩耗性を補完するので好ましい。

基材としては例えば超硬合金や、冷間ダイス鋼、熱間ダイス鋼、高速度鋼といった工具鋼に代表される鋼が挙げられる。これら基材の工具材表面は皮膜の組織に比べて結晶粒子径が比較的大きい。そのため、中間皮膜の基材側では、基材組織との整合性を取って密着性を向上させるためにも、非晶質相を含まず皮膜の結晶性が高い立方晶の結晶構造とすることが好ましい。

また、中間皮膜の基材側から硬質皮膜側に向けて、硬質皮膜側のAl含有量に近づくようにAl含有量を増加させていくことで、中間皮膜の結晶構造が立方晶から六方晶へと緩やかに変化するので密着性に優れて好ましい。

【0025】

以下、本発明の製造方法について説明する。

本発明の硬質皮膜はスパッタリング法で被覆されるものである。一般のスパッタリング法によるSiC皮膜の成膜では、SiCターゲットの電気抵抗が高いため、ターゲットに印加する出力を高めると、ターゲット表面で異常放電(アーキング)が発生して放電が不安定になるという問題があった。そのため、安定した成膜条件でSiC皮膜を被覆するには、ターゲットに印加する出力を抑えた成膜エネルギーが低い状態で被覆する必要があるため、靭性が高く、しかも硬質な結晶質のSiC皮膜を得ることは困難であった。また、ターゲットに印加する出力が低いため、成膜レートも低く、生産性が低い課題もあった。

【0026】

本発明者等は、ターゲットの電導性を改善する手法について鋭意研究した。そして、導電性を高めるためにSiC粉末にC粉末を混ぜ合わせてホットプレスで作製した、特定量のC相を含有したSiC複合ターゲットを用いることで、ターゲット表面の電気抵抗が大幅に減少し、高い電力を供給することでき、靭性が高く硬質な結晶質のSiCを含み、さらにはC原子をSi原子よりも多く含有したSiC皮膜を得ることができることを知見した。

ターゲット表面の電気伝導率を向上させるために、ターゲット中のC相は2体積%以上であることが好ましい。また、上述した通り、SiC皮膜にCが多く含まれると耐摩耗性が劣化する場合があるため、ターゲットに含有するC相は25体積%以下とするのが好ましい。

【0027】

結晶質のSiCを含有する皮膜とするには、上記SiC複合ターゲットを用いることに加えて、成膜速度と成膜温度も重要である。ターゲットに印加する平均出力は1枚あたり2kW以上とすることが好ましく、3kW以上がより好ましい。ターゲットに印加する平均出力が1枚あたり2kW未満だと、成膜のエネルギーが低くいため、結晶質のSiCを含有させることが困難となる。よってターゲットに印加する平均電力は、ターゲット1枚あたり2kW以上、かつ2枚以上のターゲットを同時に放電させることにより、SiC皮膜の結晶化が進み易い。

装置の負荷および電力供給を安定させるためにも、ターゲットに印加する平均出力はトータルで15kW以下とすることが好ましい。

また、成膜温度が520℃未満では非晶質相が多く混在し易いため、520℃以上で成膜する。

【0028】

上記の成膜方法によれば、組織に立方晶および六方晶の結晶構造相を含有するSiC皮膜とすることができる。さらに硬質皮膜の被覆後に、真空炉を用いて10Pa以下の真空中で900℃以上、10分以上の熱処理を行うことにより、六方晶の結晶構造相が立方晶へと変化し易く、耐摩耗性が優れる立方晶の結晶構造相のSiCが多く含まれるSiC皮膜とすることができる。熱処理の保持時間は、30分以上であることが好ましい。さらには60分以上である。

【0029】

本発明で採用できるスパッタリング法とは、基材にバイアス電圧を印加して、ターゲットをカソードとし、ターゲットに電力を印加して発生するグロー放電を利用し、ターゲットに衝突するイオンによってターゲット成分を弾き飛ばすスパッタ現象を利用して成膜手法である。

例えば、DC(直流)スパッタリング法、RF(高周波)スパッタリング法、非平衡マグネトロンスパッタリング法、パルス電源を利用したスパッタリング等の他には、HIPIMS(High Power Impulse Magnetron Sputtering)やHPPMS(High Power Pulse Magnetron Sputtering)等に代表されるターゲット成分のイオン化率が高い、高出力パルスマグネトロンスパッタリング法でも成膜することができる。

また、高出力パルスマグネトロンスパッタリング法で成膜することで、SiC皮膜の結晶性がさらに向上し、より高硬度化するため好ましい。この場合、ターゲットへ投入するピーク電流を200A以上(85A/mm2以上)とすることが、SiC皮膜の結晶性が高くなり特に好ましい。

【0030】

本発明の中間皮膜は、スパッタリング法に限らず、アークイオンプレーティング法やイオンプレーティング法等の物理蒸着法が適用できる。その中でも、皮膜密着性が特に優れるアークイオンプレーティング法が特に好ましい。いずれの被覆方法によっても、成膜条件を調整することで、中間皮膜の結晶構造を制御することができる。またターゲットに印加する出力を傾斜化することにより、Al含有量を基材側から硬質皮膜側に向けて増加するように傾斜組成とすることが好ましい。

Al含有量が多いターゲットをアークイオンプレーティング法により被覆する場合は、ドロップレットが発生し易くなる。中間皮膜の結晶性の制御およびドロップレットを減少させるためには、ターゲット表面の垂直方向の磁束密度を平均して10mT以上、最大部で20mT程度とすることが好ましい。

【0031】

中間皮膜の結晶構造は、Al含有量が80原子%を超える場合には、基材に印加する負圧のバイアス電圧を制御しても、立方晶の結晶構造とはならず、六方晶の結晶構造となり易い。Alの含有量が60〜80原子%の範囲で、周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上が添加される場合は、基材に印加する負圧のバイアス電圧を制御することで、結晶構造が立方晶と六方晶の何れにも制御することができる。

この場合、負圧のバイアス電圧が80V未満では結晶構造が六方晶、負圧のバイアス電圧が80V以上では結晶構造が立方晶となり易い。中間皮膜の硬質皮膜側を六方晶が主体の結晶構造とするには、基材に印加する負圧のバイアス電圧を50V以下とすることが好ましい。バイアス電圧が低すぎると皮膜内部に空隙が多くなるため、基材に印加する負圧のバイアス電圧は20V以上とすることが好ましい。

また、W、Si、Bから選択される一種以上が含有される場合には、六方晶の結晶構造となり易い。これらの添加量の増加に伴い結晶構造が六方晶に加え、非晶質相も混在し易くなる。そのため、これらの合計の添加量は20原子%以下とすることが好ましい。より好ましくは15原子%以下である。

【実施例】

【0032】

<特性評価用試料の作製>

機械的特性評価用として、超微粒超硬合金製(WC−Co−Cr系、WC平均粒径:0.8μm、Co含有量:10.5質量%、Cr含有量0.6質量%)の、厚さ5mm、直径20mmの円筒状の基材を用いた。

さらに切削工具による耐久性の評価用として、超微粒超硬合金製(WC−Co−VC−Cr、WC平均粒径:0.4μm、Co含有量:6質量%、VC含有量:0.2質量%、Cr含有量0.6質量%)の2枚刃、半径5mmのボールエンドミルの基材を用いた。

【0033】

上記の円筒状基材は、表面を鏡面研磨して、表面粗さをRaで0.02μm、Rzで0.2μmに整えた。それぞれの基材を、炭化水素系の溶剤中で超音波洗浄して脱脂し、試料番号1〜27を作製した。

【0034】

試料番号1〜25は、中間皮膜をアークイオンプレーティング装置で成膜し、一度装置から取り出して、硬質皮膜をスパッタリング装置で成膜した。アークイオンプレーティング装置には、ターゲット材を設置するアーク蒸発源を2機(蒸発源番号1、2)スパッタリング装置には、SiC系ターゲットを設置する蒸発源を2機(蒸発源番号3、4)搭載した装置を使用した。

試料番号26は、硬質皮膜の効果を実証するための比較例であり、硬質皮膜を設けなかった。

試料番号27は、中間皮膜と硬質皮膜をスパッタリング法で成膜した。

【0035】

表1に実験に用いたターゲット組成を示す。本発明の硬質皮膜を成膜するターゲットには、SiC粉末とC粉末を原料とし、これらをホットプレスにより成形した複合ターゲットを用いた。尚、C相の含有量を比較するために、SiC粉末とC粉末の配合比率を変化させた試料を作製した。

C相の含有量が5体積%のSiC複合ターゲットは、SiC粉末とC粉末を95:5の体積比率で混合し作製した。

C相の含有量が10体積%のSiC複合ターゲットは、SiC粉末とC粉末を90:10の体積比率で混合し作製した。

C相の含有量が20体積%のSiC複合ターゲットは、SiC粉末とC粉末を80:20の体積比率で混合し作製した。

比較例用としてC相を含有しない通常のSiCターゲットも準備した。

いずれもターゲットのサイズは500mm×88mmとした。また、中間皮膜を成膜するために合金ターゲットを用いた。ターゲットのサイズは100mm×16mmとした。表1において、中間皮膜用のターゲットは原子比を示す。硬質皮膜用のターゲットは、ターゲット作製時の粉末の体積比を示す。

【0036】

【表1】

【0037】

本発明例および比較例を含む試料番号1〜25の作製の要領について説明する。

各試料、中間皮膜の成膜時には、基材側と硬質皮膜側で基材に印加する負圧のバイアス電圧を変化させた。表2に中間皮膜の成膜時の基材に印加するバイアス電圧の条件を示す。

【0038】

【表2】

【0039】

基材をアークイオンプレーティング装置に設置した。バイアス電源は基材に接続され、独立して基材に負圧のバイアス電圧を印加した。基材は、毎分3回転で自転しかつ、固定冶具とサンプルホルダーを介して公転する。基材とターゲット表面間の距離は150mmとした。導入ガスは、N2、Arを用い、ガス供給ポートから導入した。

成膜装置内のヒーターにより基材温度が550℃になった状態で60分間の加熱を行い、真空容器(チャンバー)内の圧力が5×10−3Paに達した後、Arガスを真空容器内に導入し、炉内の圧力を0.3Paとした。そして、基材に−200Vの直流バイアス電圧を印加し、Arイオンによる基材のクリーニングを10分間実施した。

【0040】

続いて容器内の圧力を5×10−3Paに真空排気して、基材の温度を520℃の一定とし、N2ガスを容器内の圧力が4PaになるようにN2ガスを導入した。そして、バイアス電圧を表2のように設定した。また、アーク蒸発源はターゲットに対して略垂直方向の磁束密度が最大で10〜20mTとした。

そして、アーク蒸発源であるターゲット1に、150Aの電力を供給し、略1μmの成膜を行なった。続いて、アーク蒸発源であるターゲット2に、150Aの電力を供給し、ターゲット1とターゲット2の混合膜を略0.5μmの成膜を行なった。

さらにターゲット1の電力供給を停止すると同時に、バイアス電圧を表2のように設定し、ターゲット2のみで略1μmの成膜を行った。その後、基材温度が200℃以下に冷却したのちに成膜装置から取り出した。

【0041】

続いて、アークイオンプレーティング法で中間皮膜を被覆した基材をスパッタリング装置に挿入して以下の手順で成膜した。

バイアス電源は、基材に接続され、独立して基材に負圧のバイアス電圧を印加する。基材は、毎分3回転で自転し、かつ固定冶具とサンプルホルダーを介して公転する。基材とターゲット表面間の距離は100mmとした。導入ガスには、N2、Arを用い、ガス供給ポートから導入した。

成膜装置内のヒーターにより基材温度が550℃になった状態で60分間の保持を行い、真空容器(チャンバー)内の圧力が5×10−3Paに達した後、Arガスを真空容器内に導入し、炉内の圧力を0.3Paとした。そして、基材に−200Vの直流バイアス電圧を印加した。Arイオンによる基材のクリーニングを10分間実施した。

そして、基材の温度を520℃の一定とし、容器内の圧力を600mPaのAr雰囲気ガスとした。そして、バイアス電圧を−120V、アノード電圧を−110Vに設定した。

続いて、試料番号1〜3、5〜24では、スパッタリング蒸発源に設置されたターゲット3とターゲット4に夫々2kWの平均出力を印加し放電を開始し、約2μmのSiC皮膜の成膜を行なった。

【0042】

なお、比較例である試料番号4と本発明例である試料番号25は、以下に示すように成膜条件を変えた。

比較例である試料番号4は、C相を含有しない通常のSiCターゲットを使用した。そのため、ターゲット表面の電気抵抗が高く、ターゲットに印加する平均出力を1kWよりも大きく設定した場合、ターゲット表面上で異常放電が発生して成膜ができなかった。そのため、ターゲットに印加する平均出力を1kWで成膜した。

本発明例である試料番号25は、硬質皮膜を高出力パルスマグネトロンスパッタリング法で成膜した。硬質皮膜の成膜では、容器内の圧力を1×10−3Paに真空排気して、基材の温度を520℃の一定とし、一定流量のArガス、のもとで、容器内の圧力が550mPaになるようにArガスを導入し、バイアス電圧を−75Vに設定した。ここでターゲット3および4に、ピーク電流が200Aとなるように、パルス状に出力を供給して成膜した。

【0043】

比較例である試料番号26は、中間皮膜の成膜条件は試料番号1と同じだが、硬質皮膜の効果を実証するために、硬質皮膜を被覆しなかった。

本発明例である試料番号27は、中間皮膜をスパッタリング法で成膜した。成膜条件を以下に示す。容器内の圧力を1×10−3Paに真空排気して、基材の温度を520℃の一定とし、ArとN2の混合ガス雰囲気で、容器内の圧力が0.5Paになるようにガスを導入し、バイアス電圧を−120Vに設定した。蒸発源1と蒸発源2のターゲットにそれぞれ15kWの電力を供給して成膜した。その後、試料番号1と同様の条件で硬質皮膜を成膜した。

【0044】

さらに硬質皮膜を成膜した試料番号1〜22、25、27は、圧力:10Pa、雰囲気:真空、昇温速度:30℃/分、最大温度:1000℃、最大温度の保持時間:10分、冷却:炉冷の条件で熱処理した。

試料番号23は、硬質皮膜を成膜後に、熱処理をしなかった。

試料番号24は、最大温度を900℃、最大温度の保持時間を1時間で熱処理した。

【0045】

各試料の皮膜組成を、電子プローブマイクロアナライザー(EPMA;日本電子(株)製JXA−8900R)を用いて分析した。分析は、皮膜の最表面に対し試験片を5度傾けた皮膜断面を鏡面研磨後実施した。そして分析値は、加速電圧15kV、試料電流0.2μA、計数時間10秒とした測定を5回実施し、その平均値とした。表3に、中間皮膜の基材側と硬質皮膜側、硬質皮膜の組成分析結果を示す。数値は原子比を示す。

【0046】

【表3】

【0047】

分析では不可避的に混入したと考えられる炭素や酸素は除いた数値とした。SiC複合ターゲットで成膜した硬質皮膜は、SiよりもCが多く含有された。通常のSiCターゲットを使用して成膜した試料番号4では、Cに対してほぼ略同程度の原子比であった。

【0048】

<硬質皮膜の結晶構造、結晶粒径>

SiC皮膜の結晶構造および結晶粒径を測定するために、皮膜断面を、透過型電子顕微鏡(TEM)を用いて観察した。表4に結果を示す。

まず、試料を切断しダミー基板上にエポキシ樹脂を用いて接着し、その後、切断、Mo製補強リング接着、研磨、ディンプリング、Arイオンミーリングを行い断面TEM試料を準備した。測定前にはカーボン蒸着を施した。設備は日本電子製JEM−2010F型電界放射型透過電子顕微鏡を用い加速電圧を200kVとした。制限視野回折像はカメラ長50cm、制限視野領域をビーム直径680nmとした。

【0049】

図1は、試料番号1の透過電子顕微鏡によるビーム直径680nmの制限視野回折像を示す。SiC皮膜の結晶構造は多くの積層欠陥を含んでいると考えられるが立方晶の回折パターンを示し、(111)面が最大強度であった。尚、制限視野回折像から(002)面のデバイリングが観察されなかったのは欠陥の影響であると考えられる。

試料番号2、3、5〜22、24、25、27は、試料番号1と同様に、立方晶の回折パターンを示し、(111)面が最大強度であった。

試料番号4では、結晶回折パターンは確認されず非晶質であった。

試料番号23は、六方晶の結晶回折パターンを示した。

【0050】

図2は、試料番号1の透過型電子顕微鏡による断面写真の一例である。図より明確な格子像が確認される。観察された格子像から測定した平均結晶粒径は概ね10nmであった。格子像の部分を分析した結果、立方晶の結晶構造を示すことが確認された。一方、明確な周期構造が確認されない部分は、非晶質もしくは非常に微細な結晶粒子が混在していると推定される。

試料番号2、3、5〜25、27も、明確な格子像と周期構造が確認されない両方が観察された。試料番号1では粒子径は概ね10nmであったが、炭素量が多い試料番号3では格子像の粒子径は概ね30nmであった。

また、熱処理の条件を変えた試料番号24、および硬質皮膜を高出力パルスマグネトロンスパッタリング法で被覆した試料番号25の粒子径は10〜30nmであった。

試料番号4は、明確な格子像は確認されず、制限視野回折像からも非晶質構造のSiCであることが確認された。

【0051】

図3は、試料番号1の中間皮膜と硬質皮膜の界面近傍の透過型電子顕微鏡写真を示す。両層の間には一部結晶の連続性が確認された。これは中間皮膜のAl含有量と結晶構造に依存すると考えられる。本発明の中間皮膜と硬質皮膜の間には、一部結晶の連続性が確認された。

【0052】

<中間皮膜の結晶構造、結晶粒径>

中間皮膜の結晶構造は、X線回折で評価した。使用した設備は、リガク社製X線回折装置を用い、管電圧120kV、管電流40μm、X線源Cukα、X線入射角5度、X線入射スリット0.4mm、2θを20〜90度の条件で測定した。表4に結果を示す。

【0053】

<硬質皮膜の硬度測定>

エリオニクス製のナノインデンテーション装置を用い、硬質皮膜の硬度を測定した。皮膜の硬度を測定するために、試験片を5度傾けて、鏡面研磨後、皮膜の研磨面内で最大押し込み深さが層厚の略1/10未満となる領域を選定した。このとき略1/5程度でも基材の影響はなかった。押込み荷重49mN、最大荷重保持時間1秒、荷重負荷後の除去速度0.49mN/秒の測定条件で10点測定し、その平均値を求めた。本測定方法における皮膜硬度は、圧子の微細形状、測定時の温度、湿度、試料の表面状態に左右され易く、得られる数値は必ずしもビッカース硬さと一致しない。そのため、標準試料である単結晶Siを測定した。そのときの単結晶Siの皮膜硬さは12GPaであり、本測定結果をもとに相対比較することができる。表4に結果を示す。

【0054】

<摩擦係数測定>

SiC皮膜のFe系材に対する摩擦係数を測定するためにボールオンディスク摩耗試験を行い、平均摩擦係数を測定した。表4に結果を示す。

ボール : φ6鏡面仕上げ、材質:SUJ2(60HRC)

基材 : φ20鏡面仕上げ、各種コーティング

回転半径 : 3mm、回転スピード : 10cm/s

荷重 : 2N

摺動距離 : 100m

摺動環境 : 室温、無潤滑

【0055】

切削試験による耐久性の評価を以下の条件で実施した。表4に結果を示す。

[切削条件]

被削材:マルテンサイト系ステンレス鋼(HRC52)

工具回転数:18,000回転/分、テーブル送り量:5,000m/分

切り込み深さ:取り代0.2mm、ピックフィード0.2mm

加工方法:5度勾配面加工ダウンカット、クーラント:乾式

寿命判定:最大摩耗幅が0.1mmに達するまでの切削長、10m未満切り捨て

【0056】

【表4】

【0057】

本発明の皮膜構造である試料番号1〜3、6は、耐剥離性に優れており、高硬度で、摩耗性数も低いため、耐摩耗性と耐摺動性が発揮され切削試験においても優れた寿命を示した。

試料番号4は、非晶質のSiCであるため硬度が低く、さらに皮膜にC原子を多く含まないため摺動特性も低いので、切削寿命が短くなった。

試料番号5、7は、中間皮膜の硬質皮膜側が六方晶の結晶構造相を含有していない。そのため、硬質皮膜と中間皮膜の界面における熱伝導率と熱膨張係数の差異が大きくなり、工具使用中に剥離が発生して寿命が短くなった。

本発明の皮膜構造である試料番号8、9、10は、中間皮膜の硬質皮膜側のAl含有量が70原子%以上であり、六方晶の結晶構造相が多くあるため、硬質皮膜のSiCとの熱伝導率および熱膨張係数が近い。そのため、硬質皮膜と中間皮膜の界面における密着性および耐剥離性が向上し、試料番号1に比べて工具寿命が長く、より好ましい形態であった。

【0058】

本発明の皮膜構造である試料番号11〜17、19〜21は、Cr、V、W、Nb、Si、Y、Bを含有した中間皮膜を被覆した場合であるが、何れも長い工具寿命を示した。これは耐酸化性の改善が寄与したと推察する。試料番号14、17では、中間皮膜の硬質皮膜側の一部に立方晶の結晶構造相も確認されたが、六方晶の結晶構造相の方がより強い回折強度を示した。

使用番号18は、中間皮膜の硬質皮膜側では六方晶の結晶構造相を含有していない。そのため、硬質皮膜と中間皮膜の界面における熱伝導率と熱膨張係数の差異が大きくなり、工具使用中に剥離が発生して寿命が短くなった。

【0059】

試料番号22は本発明の皮膜構造で比較例に比べて優れた工具寿命を示したが、中間皮膜の基材側が立方晶の結晶構造となる本発明の好ましい形態に比べると、基材と中間皮膜の密着性および皮膜全体の耐摩耗性が低下した。

試料番号23は、硬質皮膜の結晶構造が六方晶であり、耐摩耗性が十分ではなかった。

試料番号24は、硬質皮膜を被覆後の熱処理条件を変えたものであり、優れた耐摩耗性を示した。

試料番号25は、高出力パルスマグネトロンスパッタリング法による成膜であり、より硬質皮膜の結晶化が促進され、硬質皮膜の硬度が高く、優れた工具寿命を示した。

試料番号26は、硬質皮膜がない場合であるが、非晶質SiC皮膜である従来工具と同程度の工具寿命であった。

試料番号27は、スパッタリング法により本発明の中間皮膜を被覆した場合で、比較例に比べて優れた寿命を示した。試料番号1と27の比較から、同様の中間皮膜をアークイオンプレーティング法で被覆した方が、工具寿命が優れた。

【0060】

本発明の被覆工具は、最適な中間皮膜を被覆することにより、優れた耐剥離性を示すことから、耐摩耗性と摺動特性を改善され、工具寿命が大幅に延長した。また、硬質皮膜が炭素原子を多く含有して低い摩擦係数を示すことから、耐溶着性にも優れるため、特に切れ刃表面の溶着物が減少して切削抵抗が低く、さらに高硬度で耐熱性に優れることから、優れた耐久性を示した。

【産業上の利用可能性】

【0061】

本発明の被覆工具は、過酷な使用環境下でも皮膜の密着性および耐剥離性が優れるため、優れた耐摩耗性と摺動特性を発揮する。そたのめ、例えば切削工具や金型等に用いることができる。

【特許請求の範囲】

【請求項1】

工具の基材表面に中間皮膜を介して硬質皮膜を被覆した被覆工具であって、該硬質皮膜は、原子比でSiよりもCが多く、組織に立方晶の結晶構造相を含むSiC皮膜であり、

前記中間皮膜は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であり、

前記中間皮膜の硬質皮膜側は、六方晶が主体の結晶構造であることを特徴とする耐剥離性に優れる被覆工具。

【請求項2】

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であることを特徴とする請求項1に記載の耐剥離性に優れる被覆工具。

【請求項3】

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上)であることを特徴とする請求項2に記載の耐剥離性に優れる被覆工具。

【請求項4】

中間皮膜の基材側は、立方晶の結晶構造であることを特徴とする請求項1ないし3のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項5】

硬質皮膜のC量は、原子比で70%以下であることを特徴とする請求項1ないし4のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項6】

硬質皮膜の組織は、非晶質に立方晶の結晶構造相を含むことを特徴とする請求項1ないし5のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項7】

硬質皮膜は、透過型電子顕微鏡による電子線回折において、(111)の立方晶の結晶面が最大強度を示すことを特徴とする請求項1ないし6のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項8】

物理蒸着法により工具の基材表面に中間皮膜を介して硬質皮膜を被覆する被覆工具の製造方法であって、前記中間皮膜は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆を行い、

前記中間皮膜の硬質皮膜側では、六方晶が主体の結晶構造となるように、前記基材に印加する負圧のバイアス電圧を80V未満とし、

次いで、前記硬質皮膜の被覆は、成膜温度を520℃以上とし、0を超え25体積%以下のC相を含んだ複数のSiC複合ターゲットをそれぞれ平均出力2kw以上でスパッタし、

前記硬質皮膜の被覆後には、10Pa以下の真空中で、900℃以上10分以上保持することを特徴とする耐剥離性に優れる被覆工具の製造方法。

【請求項9】

中間皮膜の硬質皮膜側は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆することを特徴とする請求項8に記載の耐剥離性に優れる被覆工具。

【請求項10】

中間皮膜の硬質皮膜側は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆することを特徴とする請求項9に記載の耐剥離性に優れる被覆工具。

【請求項11】

硬質皮膜の被覆は、高出力パルスマグネトロンスパッタリング法を用いて、ターゲットへ投入するピーク電流を200A以上とすることを特徴とする請求項8ないし10のいずれかに記載の耐剥離性に優れる被覆工具の製造方法。

【請求項12】

中間皮膜の被覆は、アークイオンプレーティング法を用いることを特徴とする請求項8ないし11のいずれかに記載の耐剥離性に優れる被覆工具の製造方法。

【請求項13】

中間皮膜の被覆は、ターゲット表面の垂直方向の磁束密度を平均して10mT以上、最大部で20mTとして行うことを特徴とする請求項12に記載の耐剥離性に優れた被覆工具の製造方法。

【請求項1】

工具の基材表面に中間皮膜を介して硬質皮膜を被覆した被覆工具であって、該硬質皮膜は、原子比でSiよりもCが多く、組織に立方晶の結晶構造相を含むSiC皮膜であり、

前記中間皮膜は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であり、

前記中間皮膜の硬質皮膜側は、六方晶が主体の結晶構造であることを特徴とする耐剥離性に優れる被覆工具。

【請求項2】

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)であることを特徴とする請求項1に記載の耐剥離性に優れる被覆工具。

【請求項3】

中間皮膜の硬質皮膜側は、AlxMyからなる窒化物または炭窒化物(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上)であることを特徴とする請求項2に記載の耐剥離性に優れる被覆工具。

【請求項4】

中間皮膜の基材側は、立方晶の結晶構造であることを特徴とする請求項1ないし3のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項5】

硬質皮膜のC量は、原子比で70%以下であることを特徴とする請求項1ないし4のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項6】

硬質皮膜の組織は、非晶質に立方晶の結晶構造相を含むことを特徴とする請求項1ないし5のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項7】

硬質皮膜は、透過型電子顕微鏡による電子線回折において、(111)の立方晶の結晶面が最大強度を示すことを特徴とする請求項1ないし6のいずれかに記載の耐剥離性に優れる被覆工具。

【請求項8】

物理蒸着法により工具の基材表面に中間皮膜を介して硬質皮膜を被覆する被覆工具の製造方法であって、前記中間皮膜は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、x>0、かつ、y≧0、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆を行い、

前記中間皮膜の硬質皮膜側では、六方晶が主体の結晶構造となるように、前記基材に印加する負圧のバイアス電圧を80V未満とし、

次いで、前記硬質皮膜の被覆は、成膜温度を520℃以上とし、0を超え25体積%以下のC相を含んだ複数のSiC複合ターゲットをそれぞれ平均出力2kw以上でスパッタし、

前記硬質皮膜の被覆後には、10Pa以下の真空中で、900℃以上10分以上保持することを特徴とする耐剥離性に優れる被覆工具の製造方法。

【請求項9】

中間皮膜の硬質皮膜側は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、Mは周期律表の4a族元素、5a族元素、6a族元素、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆することを特徴とする請求項8に記載の耐剥離性に優れる被覆工具。

【請求項10】

中間皮膜の硬質皮膜側は、AlxMyからなる(但し、x、yは原子比を示し、x+y=100、かつ、60≦x≦100、かつ、0≦y≦40、MはTi、Cr、V、Nb、W、B、Si、Yから選択される1種または2種以上)ターゲットを用いて被覆することを特徴とする請求項9に記載の耐剥離性に優れる被覆工具。

【請求項11】

硬質皮膜の被覆は、高出力パルスマグネトロンスパッタリング法を用いて、ターゲットへ投入するピーク電流を200A以上とすることを特徴とする請求項8ないし10のいずれかに記載の耐剥離性に優れる被覆工具の製造方法。

【請求項12】

中間皮膜の被覆は、アークイオンプレーティング法を用いることを特徴とする請求項8ないし11のいずれかに記載の耐剥離性に優れる被覆工具の製造方法。

【請求項13】

中間皮膜の被覆は、ターゲット表面の垂直方向の磁束密度を平均して10mT以上、最大部で20mTとして行うことを特徴とする請求項12に記載の耐剥離性に優れた被覆工具の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−96004(P2013−96004A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−243083(P2011−243083)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000233066)日立ツール株式会社 (299)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000233066)日立ツール株式会社 (299)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]