耐圧痕性に優れたロール

【課題】

外部からの圧力によっても凹み痕が生じにくいような耐圧痕性と耐磨耗性を備えた、ロールの提供。

【解決手段】

ロールの母材表面に第1層目として自溶合金を溶射被覆して第1溶射皮膜3を形成し、第2層目として第1溶射皮膜3の表面上に積層して自溶合金を溶射被覆して第2溶射皮膜を形成した、2層構造のロールとする。これによって、ロール表面に局所的な圧力が加わった場合にも、ロール表面内側の第1溶射皮膜3が十分な硬さを有しているため、ロール表面を形成する第2溶射皮膜に、凹みや割れが生じにくい耐圧痕性及び耐磨耗性の高いロールを提供できる。

外部からの圧力によっても凹み痕が生じにくいような耐圧痕性と耐磨耗性を備えた、ロールの提供。

【解決手段】

ロールの母材表面に第1層目として自溶合金を溶射被覆して第1溶射皮膜3を形成し、第2層目として第1溶射皮膜3の表面上に積層して自溶合金を溶射被覆して第2溶射皮膜を形成した、2層構造のロールとする。これによって、ロール表面に局所的な圧力が加わった場合にも、ロール表面内側の第1溶射皮膜3が十分な硬さを有しているため、ロール表面を形成する第2溶射皮膜に、凹みや割れが生じにくい耐圧痕性及び耐磨耗性の高いロールを提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板を加圧する耐圧痕性に優れたロールに関する。

【背景技術】

【0002】

従来、耐摩耗性や耐食性に優れたロール等の金属部品を提供するために、自溶合金溶射法によって、部材の表面に溶射皮膜を形成する方法が知られている。

【0003】

ここで自溶合金とは、Ni基、Ni−Cr基又はCo基の合金にBとSiを1%から数%程度添加して構成されるもので、耐摩耗性、耐食性などに優れている。この自溶合金の粒子を、被覆対象物の表面に衝突させて、凝固させ堆積させることで、表面に皮膜が形成された機械部品や摺動部材等を製造することができ、このような皮膜を有することによって耐摩耗性、耐食性に優れた部材等を提供することができる。また、自溶合金を溶射し皮膜を形成した後、燃焼バーナなどを用いて、さらに加熱再溶融処理(フュージング)を施すことにより、皮膜と母材との密着力が高く、耐食性に優れた緻密な膜を形成することができる。

【0004】

さらに自溶合金は、摺動摩耗や腐食摩耗が起こりやすい部品などのメンテナンスを極力軽減し、メンテナンスによる生産休止を無くすことができるような、非常に高い耐摩耗性や、溶けた鋼板が付着しにくい耐焼付性を有する材料として、様々な部品や部材に用いられている。

【0005】

この自溶合金の溶射皮膜が被覆された部品・部材として、特許文献1には母材と皮膜との界面近傍の耐食性の低下を防止する組成の溶射材料を、自溶合金溶射技術を用いて被覆した耐食・耐摩耗部品が提案されている。化学プラント工場などで使用する、摺動部材等には、皮膜の耐食性の観点からNi基自溶合金が使用されてきたが、溶射皮膜と界面近傍に形成される微細な炭化物層が腐食の原因となって、皮膜と母材とが剥離してしまうという問題があった。そこで、母材と接する溶射皮膜部分に炭素を比較的多く固溶できるCoあるいはFeを適量添加した自溶合金を用いることで母材側へのCの拡散量を減少させ、微細炭化物の密集した層を形成させないことで、局部腐食を抑制する耐酸性の高い部品・部材を提供するものである。

【0006】

さらに、特許文献1には、2層の溶射皮膜が形成された部材が開示されている。具体的には、母材と接する第1層目に、上述の母材との界面近傍の耐食性を高めることができるCo、Feを添加した溶射材料を溶射して皮膜を形成し、この第1層目の上にさらに耐食性、耐摩耗性を考慮して使用用途に合わせた組成の自溶合金溶射材料を溶射皮膜するものである。

【0007】

また、特許文献2には、耐摩耗性及び耐食性に優れ、寿命が長く、製作コストの低減を図ることのできる、自溶合金の溶射皮膜を被覆したゴム混練機用ロータが提案されている。タイヤやコンベヤーベルト等の耐摩耗性や可撓性が必要な材料には、摩耗に強い硬質な添加物や塩素を含む離型剤等を加え、混練機で十分練りこみ成形して使用している。そのため、ゴムを練る混練機用ロータには、上記の硬質な添加物による摩耗や、離型剤による腐食に耐え得るような性質が要求される。そこで、文献2に記載の発明は、ロータ母材表面に自溶合金を溶射して皮膜を形成した、耐摩耗性、耐食性の高いゴム混練機用ロータを提案するものである。文献2に記載の自溶合金溶射材料には、クロムやホウ素、珪素等を加えたNi基自溶合金又はCo基自溶合金を使用するものや、更に耐摩耗性を向上させる目的で炭化タングステン(WC)を含ませた上記自溶合金を溶射して、皮膜を形成することも提案されている。

【0008】

さらに、母材との密着を高めるとともに、表面の耐摩耗性も高めるために、それぞれ組成の異なる自溶合金溶射材料を溶射して、複層の自溶合金溶射皮膜を形成することも記載されている。これは、炭化タングステンを含んだ溶射皮膜は、硬く耐摩耗性に優れている一方で、脆いため亀裂が生じやすく母材との接合強度が弱いため、母材と接触する第1層目に用いた場合には皮膜が母材から剥離してしまう等、ロールの寿命が短くなってしまうという欠点がある。そこで、母材と接する第1層目には、炭化タングステンを含まないNi基又はCo基自溶合金の溶射皮膜を形成し、ロール表面を形成する2層目あるいは最も外側に位置する層には耐摩耗性に優れた炭化タングステンを含むサーメットからなる溶射皮膜を形成している。

【0009】

以上いずれの文献に記載の発明も、部材・部品表面の耐摩耗性、耐食性を高めるとともに、母材と溶射皮膜との耐剥離性や耐食性を高めるために、自溶合金溶射材料の組成を用途に合わせて変更したり、各層ごとに目的に合わせた自溶合金溶射材料を使用し、2層又はそれ以上の積層構造として皮膜を形成することが記載されている。

【0010】

一方、本発明に係るロールが使用される鋼板の製造工程には、熱延工程や酸洗工程などがある。熱延工程において熱延されたコイル鋼板は、そのまま建築用などの材料として黒皮付き、すなわち表面に熱延スケールが付着した状態で出荷される。また、酸洗工程において塩酸などを用いて熱延スケールを除去した後に、冷延工程に送られて製品となる場合もある。

【0011】

上記熱延工程においては熱延された鋼板は巻き取りロールによってコイル状に巻き取られ、一旦冷却される。その後コイルをほどいて表面を磨くスキンパスライン、あるいは切断してパイラーにするシャーラインなどの熱延後の精整工程を通して熱延鋼板として供給される。また、熱延鋼板をさらに薄く圧延する場合には熱延工程後に冷延工程に送られるが、冷延工程では巻取りロールに巻き取られたコイル鋼板を引き出して、ピンチロール、レベリングロールなどのプロセスロールを介して切断部に導いて切断し、切断されたコイル鋼板を溶接した後に、酸洗槽内の塩酸に浸水させて熱延スケールを選択的に除去している。また、酸洗以外にもデスケーリング装置によって、熱延スケールを機械的に除去することも行われている。

【特許文献1】特開2005−272998号公報

【特許文献2】特開2003−277861号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

このような鋼板の熱延・酸洗等の工程では、酸洗槽の塩酸に浸水される前のコイル鋼板に形成された堆積スケールや、デスケーリング装置によって鋼板表面から取り除かれたスケール小片などが発生し、これらがピンチロールやレベリングロールと鋼板との間に存在し当接すると、ロールの当接箇所にこのスケールにより圧痕が形成されるおそれがある。

【0013】

また、上記工程の間に設けられた切断処理によってバリが生じたり、溶接処理の際に鋼板表面にスケールが生じたりし、これらのバリやスケールがロールに当接して、ロールの当接箇所に圧痕が形成される場合もある。特に、酸洗冷延工程では鋼板を常温で処理するため熱延材の場合に比べ、圧力を加える対象物である鋼板の強度・硬さが高く、局所的に過大な圧力を受ける場合がある。

【0014】

その他、ワークロールの胴長より短い胴長の分割バックアップロールが配備されているプレッシャーロールでは、ワークロールがバックアップロールの端角から集中面圧を受けることがある。また、熱延鋼板でも縞鋼板やスパングル鋼板のように表面に凹凸を有している場合には、鋼板を加圧するロールが局所的な圧力を受け、鋼板の凹凸部との当接箇所に圧痕が形成される恐れがある。

【0015】

このような、局所的な圧力による圧痕の発生は、部材の表面が耐摩耗性について十分な硬さや強度を有していたとしても、十分に防ぐことができないものである。

【0016】

しかし、上記の特許文献には、自溶合金溶射皮膜が表面に形成された部材は耐摩耗性が高い、または薬品等によって腐食が起こりにくいように耐食性に優れているという効果については記載されているが、ロールの外部から局所的に大きな圧力が加わった場合に凹み等の変形が起こらないような構造や構成を備えること、即ち耐圧痕性については考慮されていない。

【0017】

これは、文献1や2に記載の摺動部材や混練用のロールなどは、摺動の際や混練物との間に生じる摩耗、薬品による腐食といった問題は生じるが、局所的に大きな圧力が加わることがないため、部材表面の耐摩耗性や硬度、部材表面と母材との接着面などにおける耐腐食性を考慮すれば十分だからである。

【0018】

しかし、鋼板のような硬い板状のものを送り出したり、巻き取ったりするのに用いるロールの場合は、送り出す鋼板等に対し加圧した状態で送り出しを行うため、ロール表面に大きな圧力が加わっており、上述したような除去されたスケールやバリなどの硬い小片がロールと鋼板の間に入ってしまった場合には、その小片によって局所的に強い圧力が加わることになる。その結果、上記文献に記載のように部材表面が耐摩耗性を十分備えた硬度を有していても圧痕が生じてしまうことになる。また、表面に凹凸のある縞鋼板(チェッカープレート)の製造工程において、縞溝を有する圧延ロールで縞をプレス成形した後、ピンチロール等で加圧しながら送り出す場合にも、ピンチロールに対して鋼板表面の凹凸が加圧接触し、上記のスケールと同様に局所的に圧力が加わり、圧痕が生じてしまう。

【0019】

このように、自溶合金溶射した皮膜表面は非常に高硬度で耐摩耗性に優れ十分な耐久性を有しているが、局所的な高圧力に対してはロール上に単に自溶合金溶射皮膜を形成したのみでは耐えることはできず、さらに溶射皮膜に圧痕が形成されると、その内側の母材も硬度が十分でないために変形してしまう。

【0020】

そして、このようにロール表面に凹み痕ができるなど変形してしまったロールは、ピンチロール等であれば正確に送り出し等を行うことができなかったり、板材の巻き取りに用いるロールの場合には巻取り形状の崩れや巻き取った板に傷ができたりするなどの問題が生じてしまう。この問題によって短い期間でロールの再研磨や取替えを行わなければならず、結果的にロール部材としての寿命が足りないという問題が生じていた。

【0021】

また、図7に示すように圧痕による局所的な凹みの深さが大きいと、表面の自溶合金溶射層12の凹みの回りに亀裂が発生し、更にそれが原因となって溶射層が剥離することもある。その場合には、緊急に生産を中止し、ロールを取り替える必要が生じる。

【0022】

従って、以上のように局所的な圧力が加わる可能性のあるロールには、従来の耐摩耗性や耐食性といった性質のみならず、局所的に大きな力が加わっても、凹み痕が形成されないような耐性、即ち耐圧痕性を考慮した構造や構成を備えたロールを提供する必要があった。

【0023】

本発明の目的は、このような課題解決のために、母材と接する下地層に十分な硬度・強度を有するような自溶合金の溶射皮膜を形成し、ロール表面の皮膜に大きな圧力が加わっても、凹み等の変形が生じないような耐圧痕性の高い複層の自溶合金溶射皮膜を有するロールを提供することにある。

【課題を解決するための手段】

【0024】

上記課題を解決するために、本願発明に係る耐圧痕性に優れたロールの構成は、ロール本体の表面上に形成されるショア硬さHs75以上の第1の自溶合金溶射皮膜と、前記第1の自溶合金溶射皮膜上に形成される第2の自溶合金溶射皮膜とを有することを特徴とする。

【0025】

また、本願発明に係る耐圧痕性に優れたロールの構成は、第1の自溶合金溶射皮膜は、Cを0.6〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなる自溶合金で構成され、第2の自溶合金溶射皮膜は、炭化タングステンを20〜40重量%、Cを0.4〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなることを特徴とする。

【0026】

本願発明に係る耐圧痕性に優れたロールの構成は、第1の自溶合金溶射皮膜の厚みが1.5mm〜3.0mmであり、第2の自溶合金溶射皮膜の厚みが0.5mm〜3.0mmであることを特徴とする。

【0027】

本願発明に係る耐圧痕性に優れたロールの構成は、第1及び第2の自溶合金溶射皮膜の合計の厚みが3.0mm以上であることを特徴とする。

【0028】

本願発明に係る耐圧痕性に優れたロールは、該ロールが、表面にスケールが存在する鋼板を加圧して搬送するロールであることを特徴とする。

【0029】

本願発明に係る耐圧痕性に優れたロールは、該ロールが、表面に凹凸部が形成された鋼板を加圧して搬送するロールであることを特徴とする。

【0030】

本願発明に係る耐圧痕性に優れたロールの構成は、母材と第1の自溶合金溶射皮膜との間および第1の自溶合金溶射皮膜と第2の自溶合金溶射皮膜との間に拡散層を有し、母材及び前記第1層目、第2の自溶合金溶射皮膜同士が密着していることを特徴とする。

【発明の効果】

【0031】

上記のように、本願発明に係る耐圧痕性に優れたロールは母材とロールの表面である第2の自溶合金溶射皮膜の間にショア硬さHs75以上の第1の自溶合金溶射皮膜を有し、母材表面からロール表面に亘って硬度の高い層を従来に比して厚く備えているため、局所的な圧力によって圧痕が生じるのを防ぐことができる。

【0032】

また、母材と第1溶射皮膜との間や、第1溶射皮膜と第2溶射皮膜との間には、フュージング処理の際に、拡散層が形成され、相互の金属元素が化学的に結合し、母材および各溶射皮膜がより強固に密着したロールが得られる。従って、従来の自溶合金溶射皮膜を有するロールでは解決できなかった、耐圧痕性が高く経済性に優れた寿命の長いロールの提供が可能である。

【発明を実施するための最良の形態】

【0033】

以下、本発明の実施形態について図を参照して説明する。

【0034】

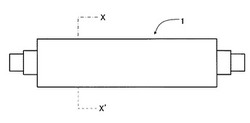

図1は、本発明に係る実施例である、ロールの平面図であり、図2は図1に示したロールのX−X’位置における断面図である。

【0035】

本実施例に係るロールは、ロール母材を芯材として、その表面に自溶合金溶射法により2層の自溶合金溶射層が形成されている。第1層目の第1溶射皮膜3は、ロール母材2表面上にNi基又はCo基の自溶合金溶射材料を溶射することにより形成されており、第2層目の第2溶射皮膜4は、第1溶射皮膜3の上に、同じくNi基又は、Co基の自溶合金溶射材料を溶射することにより形成されている。また、この本実施形態における第1溶射皮膜3および第2溶射皮膜4は耐圧痕性を得るためにショア硬さHs75以上である必要がある。

【0036】

以下本実施形態のロールに関して、具体的にそれぞれの層の構造・構成について説明する。

【0037】

まず、ロール母材に対して自溶合金溶射材料を溶射し、第1層目の自溶合金溶射皮膜3(以下、第1溶射皮膜3とする)を形成する。この第1溶射皮膜3に用いる自溶合金溶射材料は、上記のようにNi又はCoを主たる組成物とするものであり、その組成はCを0.6〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNiまたはCoからなる。この溶射材料をロール母材の表面に自溶合金溶射法で溶射して第1溶射皮膜3を形成する。厚みは1.5mmから3.0mm程度であるのが好ましい。

【0038】

第1溶射皮膜3の厚みの下限値を1.5mmに設定した理由は、厚みが1.5mmに満たないと耐圧痕性を得ることができないからである。この場合、第1溶射皮膜3が下地層として必要なショア硬さHs75以上を有しており、かつその上の第2溶射皮膜を後述する条件により形成したとしても、圧痕が発生してしまう場合がある。

【0039】

これに関して、第1溶射皮膜3の厚みに応じて生じる凹みの深さおよび割れの発生の有無についての試験を行った。その結果を図3に示す。この試験は、それぞれの厚みの第1溶射皮膜3の上に第2溶射皮膜4を形成して得られる各ロールに対し、10mmの径を有する鋼球を3トンの圧下力で押し付けて行ったものである。なお、第1溶射皮膜の厚み以外は、本実施形態に示す条件を満たして皮膜を形成したものである。

【0040】

その結果、第1溶射皮膜3の厚みが0.5mmおよび1mmの場合にはそれぞれ、凹み量が0.17mmおよび0.1mmであり、両方とも割れが発生してしまった。一方、第1溶射皮膜3の厚みが1.5mmである場合には凹み量が0.05mmとより小さく、割れも発生しなかった。以上の結果より、第2溶射皮膜4表面に圧痕が形成されにくくするためには、第1溶射皮膜3の厚みが1.5mm以上であるのが好ましいことがわかる。

【0041】

一方、第1溶射皮膜3の厚みの上限値を3.0mmに設定した理由は、厚みが3.0mmを越えると、後述する加熱再溶融処理(フュージング処理)を行うバーナの熱が溶射皮膜の内側まで到達せず、膜全体が再溶融しないため均一な膜が得られにくいという問題が生じるからである。

【0042】

フュージング処理とは、ガス炎等を用いて溶射皮膜を1100℃程度に加熱し、溶射皮膜を再溶融させる処理である。これにより皮膜中の酸化物が除去されると共に、皮膜中の気孔が無くなって緻密化し、さらに、後述するように母材2と第1溶射皮膜3との間に拡散層ができることによって、母材2との密着性が高く硬い皮膜を得ることができる。

【0043】

第1溶射皮膜3を溶射した後に、このフュージング処理により1100℃程度の熱で第1溶射皮膜3を加熱して再溶融させる。

【0044】

以上の工程により形成された第1溶射皮膜3は、上述のようにショア硬さHs75以上を有する必要があるが、これは、下地層である第1溶射皮膜3がショア硬さHs75に満たない場合、ロール表面である第2溶射皮膜4の硬さが十分であっても、強い圧力が加わった場合には凹みが生じ、割れの原因になってしまうからである。ロール表面の割れは、第2溶射皮膜4の剥離の原因にもなる。

【0045】

また、第1溶射皮膜3の組成は上述のようにNiやCoなどをベースとする非鉄材料であるのが好ましい。これは、鉄ベースの合金であってもマルテンサイト系の鋼ならばショア硬さをHs75以上にすることは可能であるが、フュージング処理を行うと鋼の組織がマルテンサイト系からベイナイト系に変態しHs75以下に焼き戻されてしまうからである。また、鋼中のCの組成率を上げてマルテンサイト+炭化物系の鋼にすれば、フュージング処理の熱を受けてもHs75以上の硬さを維持することはできるが、脆く割れやすいという問題がある。よって、NiまたはCoベースの材料を溶射して第1溶射皮膜3を形成するのが望ましい。

【0046】

次に、ロール表面に形成される皮膜である第2溶射皮膜4について説明する。第2溶射皮膜4は、炭化タングステンを20〜40重量%含み、残部がNi又はCoを主たる組成物とする溶射材料を溶射して形成する。但し、第1溶射皮膜3との密着性の面から、ベース金属となるNi又はCoは第1溶射皮膜3と同じものを溶射したほうがよい。溶射は第1溶射皮膜3の溶射と同じく、一般的な自溶合金溶射技術を用いて行い、溶射皮膜の厚さは0.5mm〜3.0mm程度であるのが好ましい。

【0047】

第2溶射皮膜4の厚みは、第1溶射皮膜3の場合と同様に、0.5 mm以下では十分な強度が得られず、3mmより厚いとフュージング処理の際に熱が内部まで到達せず、均一な膜が得られないからである。第2溶射皮膜4は、送り出し対象物や水分に接触する本ロールの表面であるため耐摩耗性・耐食性も要求される。従って、フュージング処理により表面を均一にして緻密化することは非常に重要である。

【0048】

尚、第1溶射皮膜3よりも厚みの下限値を低く設定できるのは、第2溶射皮膜4には後述する炭化タングステンを混合するため、第1溶射皮膜3より薄くても十分な硬さを確保できるからである。また、3mmを超える厚みの皮膜を形成した場合、フュージング処理の熱が内部まで到達できず、皮膜全体が再溶融しないため、下地層である第1溶射皮膜3との密着性が不足し剥離の原因となってしまう。したがって第2溶射皮膜4の厚みは、最大で3mm程度にするのが好ましい。

【0049】

以上の条件において第2溶射皮膜4を形成した後、フュージング処理を行う。第2溶射皮膜4のフュージング処理も第1溶射皮膜3の場合と同様に、1100℃程度の熱で第1溶射皮膜3を加熱して再溶融させる。これによって、皮膜表面が緻密になり耐食性や耐摩耗性が増し、第1溶射皮膜3との密着性も高くなる。

【0050】

以上の工程により形成された第2溶射皮膜4は、第1溶射皮膜3と同様ショア硬さHs75以上を有する必要があるが、第2溶射皮膜4は炭化タングステンを含有しているため、上記の厚みを満たす自溶合金溶射皮膜であれば、Hs75以上の硬さは得られる。そして、この炭化タングステンは溶射の際に溶射材料中の金属と焼結し、非常に硬く耐摩耗性の高い複合体を形成するものである。従って、ロール表面の性質として必要な耐摩耗性を有するロールを得るためには、第2溶射皮膜4は炭化タングステンを含有することが好ましい。

【0051】

但し、炭化タングステンは第2溶射皮膜4中に20〜40重量%程度混合するのが好ましい。上述のように、第2溶射皮膜4は炭化タングステンにより硬さを得ているため、炭化タングステンの含有量が20重量%に満たない場合には、皮膜の厚みの条件を満たしたとしても、Hs75以上の硬さが得られず圧痕や割れが発生する可能性がある。

【0052】

この点に関して、炭化タングステン以外の組成条件を満たし、炭化タングステンの混合比を10重量%および30重量%として第2溶射皮膜4を形成したロールについて、第2溶射皮膜4の各厚みにおける割れの発生を調べた結果を図4に示す。試験方法は、径が10mmの鋼球を3トンの圧下力で押し付けて行ったものである。

【0053】

この結果より、炭化タングステンが20重量%に満たない場合であって、第2溶射皮膜4の厚みが薄いと、圧痕が形成され割れが生じてしまうことがわかる。

【0054】

一方、炭化タングステンを上限値である40重量%より多く混合しても特に問題は無いが、本実施形態に係るロールが必要とする硬さHs75は炭化タングステンを20〜40重量%含有することで達成できるため、上記範囲が好ましい。

【0055】

この炭化タングステンは非常に硬い反面、脆い性質も有しており、第1溶射皮膜3に用いた場合には亀裂が生じて母材との接合強度が不足するため、第1溶射皮膜3には用いることができない。なお、第2溶射皮膜4において炭化タングステンの代わりに、いわゆるサーメットと呼ばれる、金属の炭化物や窒化物などの硬質化合物で金属と焼結し複合体を形成するものを、溶射材料に添加することも可能である。

【0056】

以上のように、第1溶射皮膜3と第2溶射皮膜4の2層構造にすることによって、局所的に高圧の負荷が掛かっても凹み等の変形がおきにくい耐圧痕性の高いロールを得ることができる。これは、通常の1層の溶射皮膜のロールであれば、フュージングを満遍なく行うためには最大でも3mmの厚さの皮膜を形成できるに過ぎないのに対し、2層にすることによって、合計で最大6mmの溶射皮膜を有するロールを形成することができるからである。第1及び第2溶射皮膜の厚みを増すことによって、耐圧痕性の性能もより高めることが可能である。

【0057】

従って、溶射材料を溶射する厚みを調整すれば、要求される強度や耐圧痕性に応じたロールの製造が可能となる。また、溶射皮膜の厚みが上記した範囲であれば、各層のフュージング処理を確実に行うことができるため、耐摩耗性および耐食性についても優れたロールを得ることができる。

【0058】

また、例えば、一層のみで厚みが3mm程度の自溶合金溶射皮膜を有するロールの場合には、ショア硬さHs75以上になるようにすれば、本発明のロールの条件を一部満たすことになるが、ロール表面の耐摩耗性を考慮すると、溶射材料に炭化タングステンを混合する必要がある。その場合、炭化タングステンによって硬く、表面の耐摩耗性を高くすることはできるが、脆い性質を有するため、母材2との接着面付近で割れが生じてしまうという問題がある。

【0059】

それに対し、本願発明に係るロールの場合には2層に分かれており、母材2と接触する第1層目には、炭化タングステンを含まない材料を溶射し、十分な硬度を有しつつ母材2との密着性の高い第1溶射皮膜3を形成している。そして、第2層目には、要求される耐摩耗性を考慮して炭化タングステンを混合した材料を溶射し、第2溶射皮膜4を形成している。従って、各溶射皮膜層に要求される性質に合わせて溶射材料を選択することができるという効果が得られる。

【0060】

また、第1、第2溶射皮膜4に対するフュージング処理で金属が再溶融することにより、第1溶射皮膜3であれば母材金属と、第2溶射皮膜4であれば第1溶射皮膜3の金属とが互いに反応して拡散層が形成される。これによって、各溶射皮膜とその下地となる層の金属とが化学的に結合し、より密着性が高まるという効果も得られる。

【実施例】

【0061】

以下、実施例として下地層及びロール表層を自溶合金溶射により実際に形成したロールの物性試験の結果を示す。

【0062】

試験対象である、本願発明に係る実施例のロールは、以下の工程で製造した。まず、組成がC:0.8重量%、Si:4.0重量%、B:3.8重量%、Cr+Fe+Mo+Cu:27重量%、その残部がNiとなるような溶射材料を溶射して第1溶射皮膜3を形成し、1100℃程度に加熱して第1溶射皮膜3に対するフュージング処理を行なった。次に組成が、炭化タングステン:30重量%、C:0.7重量%、Si:3.5重量%、B:3.5重量%、Cr+Fe+Mo+Cu:25重量%、その残部がNiとなるような溶射材料を溶射して、第2溶射皮膜4を形成し、第1溶射皮膜3と同様に1100℃程度まで加熱してフュージング処理を行ない形成した。得られたロールの第1溶射皮膜3の厚みは2.0mm程度であり、第2溶射皮膜4は1.5mm程度である。

【0063】

また、比較対照として2つのロールを用意し、一つ目のロールは(以下、第1比較ロール)第1層を下地硬化肉盛溶接によって形成し、第2層は本実施例と同様の自溶合金溶射材料を溶射して形成した。また、第1層は約5.5mm、第2層は約1.5mmであった。

【0064】

2つ目のロール(以下、第2比較ロール)は、S25C機械構造用炭素鋼鋼材を使用して形成した母材ロールの上に、第1層目として上記と同様の自溶合金溶射皮膜を約1.5mm被覆したロールである。

【0065】

尚、本実施例のロール及び第1比較ロールの母材についてもS25C炭素鋼で形成されている。

【0066】

以上のようにして形成したロールの断面硬さ(ビッカース硬さHV、ショア硬さHS)をJIS−Z−2246に規格される試験方法により調べたところ、図5に示すような断面固さ分布が得られた。縦軸(左)はビッカース硬さ、縦軸(右)はショア硬さHsを示し、横軸はロールの断面におけるロール表面からロール中心軸方向への距離を表している。また、断面硬さは、0.5mm間隔で計測した。

【0067】

グラフより、本実施例のS25C炭素鋼を用いた母材2に相当する部分(断面位置:4mm〜5mm付近)の硬さは、おおよそHV200(HS29)程度であった。そして、本実施例におけるロールの第1層目である1溶射皮膜3(2mm〜3.5mm付近)の硬さは約HV700(HS85)であり、ロールの表層である第2溶射皮膜4(0.5mm~1.5mm付近)は約HV900(HS107)程度であった。

【0068】

第1比較例のロールは母材ロールに相当する部分(断面位置:7.5mm〜9mm付近)の硬さはおおよそHV200(HS29)程度であり、第1層目の硬化肉盛溶接層(2mm〜7mm付近)はHV460〜510(HS62〜67)であった。第2溶射皮膜(断面位置:0.5mm〜1.5mm付近)は約HV900(HS107)程度であり、本実施例のロールと略同じである。

【0069】

また、第2比較例のロールは母材部分(2mm〜3.5mm付近)は約HV200(HS32)程度であり、ロール表層の自溶合金溶射皮膜(0.5mm〜1.5mm付近)の硬さは、本実施例のロールおよび第1比較例のロールと略同じで、約HV900(HS107)であった。

【0070】

以上のような硬さを有するロールを用いて転動疲労試験を行った結果を、表1に示した。転動疲労試験は、ショア硬さHS75の肉盛り溶接材のロールを転動疲労試験を行うロールに圧接し、表1に示すヘルツ面圧、回転数で行った。接触幅は2mmでロール同士のすべり率は0%である。また、参照例として硬さ分布試験を行なった第1比較例と第2比較例のロールについても同様に試験を行ないその結果を示した。

【0071】

【表1】

【0072】

結果からわかるように、第1層と第2層に自溶合金溶射皮膜を有する本実施例のロールが凹み量4μmと最も変形が少ないことがわかる。さらに、本実施例のロールの場合は、ヘルツ面圧210 kgf/mm2で200万回転の試験を行ったのに加え250 kgf/mm2で200万回転の試験も行った結果である。従って、他のロールより多い回転数でかつ強い面圧の試験を行っているにも拘らず、内部共に割れはなく、凹みに関しても第1層に下地硬化肉盛り溶接を用いたロールが14μmであるの対し、本実施例のロールは4μmと非常に少ないことがわかる。

【0073】

第1比較例のロールの場合は、上述のように本実施例に比べ試験回転数が少ないが、皮膜表層にわれが発生してしまっている。この結果より、ロール表面が実施例と同じ溶射材料を溶射して形成され、同じ硬さを有していても、その下地となる第1層目の硬さが十分でなければ、割れが生じるということがわかる。このことは、第2比較例の試験結果を見ても明白であり、十分な硬さを有する自溶合金層がロール表面にあっても、その内部がHS30程度の硬さの材質であれば局所的な圧力には耐えることができない。

【0074】

また、上記の実施例および第1、第2比較例のロールについて、径が10mmの鋼球をグラフに示す力で押し付けた場合の凹みの深さおよびその凹み周辺の割れの発生の有無について試験を行った結果を図6に示す。図6に示す結果より、第1比較例および第2比較例のロールの場合にはどの圧下量でも割れが発生してしまった。しかし、本実施例のロールの場合には凹みがより小さく、割れの発生もなかった。

【0075】

以上の結果より、本実施例のロールが耐摩耗性、耐圧痕性といった耐久性が極めて高く、割れの発生も防ぐことができるため、従来に比べ寿命の長いロールを提供することができることがわかる。

【0076】

以上の本実施形態および実施例では、第1溶射皮膜3を溶射した後フュージング処理を行い、次に第2溶射皮膜4を溶射し、フュージング処理をするという工程で本ロールを形成するように説明したが、これに限られるものではなく、例えば、第1溶射皮膜3と第2溶射皮膜4の溶射を行った後に、一括してフュージング処理を行ってもよい。但し、その際には第1溶射皮膜3と第2溶射皮膜4の厚みの合計が、フュージングによる熱が皮膜の内側まで到達し、溶射皮膜全体が確実に再溶融する範囲である必要がある。

【0077】

また、本実施形態の自溶合金溶射材料の組成はこれに限られるものではなく、Ni、Co、Feを主成分とするような自溶合金であって、十分な硬度を得られるように添加物を加えることができる。

【0078】

また、本願発明にかかる耐圧痕性に優れたロールは、熱延工場のピンチロール、ラッパーロール、精整ロールや酸洗工場用に用いる酸洗ピンチロール、レベリングロール等に適用できるが、これに限られるものではない。

【図面の簡単な説明】

【0079】

【図1】本発明の本実施例に係るロールの平面図。

【図2】図1に示すロールのX−X’位置での断面図。

【図3】第1溶射皮膜3の厚みに応じて生じる圧痕の大きさおよび割れの発生の有無を示すグラフ。

【図4】第2溶射皮膜4の厚み及び炭化タングステンの含有量と、凹み量及び割れの発生の有無を示すグラフ。

【図5】実施例および各比較例のロールの硬さ分布を示すグラフ。

【図6】実施例および各比較例のロールに対する鋼球の圧下による凹み量および割れの発生の有無を示すグラフ。

【図7】従来のロールにおける凹みと割れの発生を示す断面図。

【符号の説明】

【0080】

1 ロール

2 ロール母材

3 第1溶射皮膜

4 第2溶射皮膜

【技術分野】

【0001】

本発明は、鋼板を加圧する耐圧痕性に優れたロールに関する。

【背景技術】

【0002】

従来、耐摩耗性や耐食性に優れたロール等の金属部品を提供するために、自溶合金溶射法によって、部材の表面に溶射皮膜を形成する方法が知られている。

【0003】

ここで自溶合金とは、Ni基、Ni−Cr基又はCo基の合金にBとSiを1%から数%程度添加して構成されるもので、耐摩耗性、耐食性などに優れている。この自溶合金の粒子を、被覆対象物の表面に衝突させて、凝固させ堆積させることで、表面に皮膜が形成された機械部品や摺動部材等を製造することができ、このような皮膜を有することによって耐摩耗性、耐食性に優れた部材等を提供することができる。また、自溶合金を溶射し皮膜を形成した後、燃焼バーナなどを用いて、さらに加熱再溶融処理(フュージング)を施すことにより、皮膜と母材との密着力が高く、耐食性に優れた緻密な膜を形成することができる。

【0004】

さらに自溶合金は、摺動摩耗や腐食摩耗が起こりやすい部品などのメンテナンスを極力軽減し、メンテナンスによる生産休止を無くすことができるような、非常に高い耐摩耗性や、溶けた鋼板が付着しにくい耐焼付性を有する材料として、様々な部品や部材に用いられている。

【0005】

この自溶合金の溶射皮膜が被覆された部品・部材として、特許文献1には母材と皮膜との界面近傍の耐食性の低下を防止する組成の溶射材料を、自溶合金溶射技術を用いて被覆した耐食・耐摩耗部品が提案されている。化学プラント工場などで使用する、摺動部材等には、皮膜の耐食性の観点からNi基自溶合金が使用されてきたが、溶射皮膜と界面近傍に形成される微細な炭化物層が腐食の原因となって、皮膜と母材とが剥離してしまうという問題があった。そこで、母材と接する溶射皮膜部分に炭素を比較的多く固溶できるCoあるいはFeを適量添加した自溶合金を用いることで母材側へのCの拡散量を減少させ、微細炭化物の密集した層を形成させないことで、局部腐食を抑制する耐酸性の高い部品・部材を提供するものである。

【0006】

さらに、特許文献1には、2層の溶射皮膜が形成された部材が開示されている。具体的には、母材と接する第1層目に、上述の母材との界面近傍の耐食性を高めることができるCo、Feを添加した溶射材料を溶射して皮膜を形成し、この第1層目の上にさらに耐食性、耐摩耗性を考慮して使用用途に合わせた組成の自溶合金溶射材料を溶射皮膜するものである。

【0007】

また、特許文献2には、耐摩耗性及び耐食性に優れ、寿命が長く、製作コストの低減を図ることのできる、自溶合金の溶射皮膜を被覆したゴム混練機用ロータが提案されている。タイヤやコンベヤーベルト等の耐摩耗性や可撓性が必要な材料には、摩耗に強い硬質な添加物や塩素を含む離型剤等を加え、混練機で十分練りこみ成形して使用している。そのため、ゴムを練る混練機用ロータには、上記の硬質な添加物による摩耗や、離型剤による腐食に耐え得るような性質が要求される。そこで、文献2に記載の発明は、ロータ母材表面に自溶合金を溶射して皮膜を形成した、耐摩耗性、耐食性の高いゴム混練機用ロータを提案するものである。文献2に記載の自溶合金溶射材料には、クロムやホウ素、珪素等を加えたNi基自溶合金又はCo基自溶合金を使用するものや、更に耐摩耗性を向上させる目的で炭化タングステン(WC)を含ませた上記自溶合金を溶射して、皮膜を形成することも提案されている。

【0008】

さらに、母材との密着を高めるとともに、表面の耐摩耗性も高めるために、それぞれ組成の異なる自溶合金溶射材料を溶射して、複層の自溶合金溶射皮膜を形成することも記載されている。これは、炭化タングステンを含んだ溶射皮膜は、硬く耐摩耗性に優れている一方で、脆いため亀裂が生じやすく母材との接合強度が弱いため、母材と接触する第1層目に用いた場合には皮膜が母材から剥離してしまう等、ロールの寿命が短くなってしまうという欠点がある。そこで、母材と接する第1層目には、炭化タングステンを含まないNi基又はCo基自溶合金の溶射皮膜を形成し、ロール表面を形成する2層目あるいは最も外側に位置する層には耐摩耗性に優れた炭化タングステンを含むサーメットからなる溶射皮膜を形成している。

【0009】

以上いずれの文献に記載の発明も、部材・部品表面の耐摩耗性、耐食性を高めるとともに、母材と溶射皮膜との耐剥離性や耐食性を高めるために、自溶合金溶射材料の組成を用途に合わせて変更したり、各層ごとに目的に合わせた自溶合金溶射材料を使用し、2層又はそれ以上の積層構造として皮膜を形成することが記載されている。

【0010】

一方、本発明に係るロールが使用される鋼板の製造工程には、熱延工程や酸洗工程などがある。熱延工程において熱延されたコイル鋼板は、そのまま建築用などの材料として黒皮付き、すなわち表面に熱延スケールが付着した状態で出荷される。また、酸洗工程において塩酸などを用いて熱延スケールを除去した後に、冷延工程に送られて製品となる場合もある。

【0011】

上記熱延工程においては熱延された鋼板は巻き取りロールによってコイル状に巻き取られ、一旦冷却される。その後コイルをほどいて表面を磨くスキンパスライン、あるいは切断してパイラーにするシャーラインなどの熱延後の精整工程を通して熱延鋼板として供給される。また、熱延鋼板をさらに薄く圧延する場合には熱延工程後に冷延工程に送られるが、冷延工程では巻取りロールに巻き取られたコイル鋼板を引き出して、ピンチロール、レベリングロールなどのプロセスロールを介して切断部に導いて切断し、切断されたコイル鋼板を溶接した後に、酸洗槽内の塩酸に浸水させて熱延スケールを選択的に除去している。また、酸洗以外にもデスケーリング装置によって、熱延スケールを機械的に除去することも行われている。

【特許文献1】特開2005−272998号公報

【特許文献2】特開2003−277861号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

このような鋼板の熱延・酸洗等の工程では、酸洗槽の塩酸に浸水される前のコイル鋼板に形成された堆積スケールや、デスケーリング装置によって鋼板表面から取り除かれたスケール小片などが発生し、これらがピンチロールやレベリングロールと鋼板との間に存在し当接すると、ロールの当接箇所にこのスケールにより圧痕が形成されるおそれがある。

【0013】

また、上記工程の間に設けられた切断処理によってバリが生じたり、溶接処理の際に鋼板表面にスケールが生じたりし、これらのバリやスケールがロールに当接して、ロールの当接箇所に圧痕が形成される場合もある。特に、酸洗冷延工程では鋼板を常温で処理するため熱延材の場合に比べ、圧力を加える対象物である鋼板の強度・硬さが高く、局所的に過大な圧力を受ける場合がある。

【0014】

その他、ワークロールの胴長より短い胴長の分割バックアップロールが配備されているプレッシャーロールでは、ワークロールがバックアップロールの端角から集中面圧を受けることがある。また、熱延鋼板でも縞鋼板やスパングル鋼板のように表面に凹凸を有している場合には、鋼板を加圧するロールが局所的な圧力を受け、鋼板の凹凸部との当接箇所に圧痕が形成される恐れがある。

【0015】

このような、局所的な圧力による圧痕の発生は、部材の表面が耐摩耗性について十分な硬さや強度を有していたとしても、十分に防ぐことができないものである。

【0016】

しかし、上記の特許文献には、自溶合金溶射皮膜が表面に形成された部材は耐摩耗性が高い、または薬品等によって腐食が起こりにくいように耐食性に優れているという効果については記載されているが、ロールの外部から局所的に大きな圧力が加わった場合に凹み等の変形が起こらないような構造や構成を備えること、即ち耐圧痕性については考慮されていない。

【0017】

これは、文献1や2に記載の摺動部材や混練用のロールなどは、摺動の際や混練物との間に生じる摩耗、薬品による腐食といった問題は生じるが、局所的に大きな圧力が加わることがないため、部材表面の耐摩耗性や硬度、部材表面と母材との接着面などにおける耐腐食性を考慮すれば十分だからである。

【0018】

しかし、鋼板のような硬い板状のものを送り出したり、巻き取ったりするのに用いるロールの場合は、送り出す鋼板等に対し加圧した状態で送り出しを行うため、ロール表面に大きな圧力が加わっており、上述したような除去されたスケールやバリなどの硬い小片がロールと鋼板の間に入ってしまった場合には、その小片によって局所的に強い圧力が加わることになる。その結果、上記文献に記載のように部材表面が耐摩耗性を十分備えた硬度を有していても圧痕が生じてしまうことになる。また、表面に凹凸のある縞鋼板(チェッカープレート)の製造工程において、縞溝を有する圧延ロールで縞をプレス成形した後、ピンチロール等で加圧しながら送り出す場合にも、ピンチロールに対して鋼板表面の凹凸が加圧接触し、上記のスケールと同様に局所的に圧力が加わり、圧痕が生じてしまう。

【0019】

このように、自溶合金溶射した皮膜表面は非常に高硬度で耐摩耗性に優れ十分な耐久性を有しているが、局所的な高圧力に対してはロール上に単に自溶合金溶射皮膜を形成したのみでは耐えることはできず、さらに溶射皮膜に圧痕が形成されると、その内側の母材も硬度が十分でないために変形してしまう。

【0020】

そして、このようにロール表面に凹み痕ができるなど変形してしまったロールは、ピンチロール等であれば正確に送り出し等を行うことができなかったり、板材の巻き取りに用いるロールの場合には巻取り形状の崩れや巻き取った板に傷ができたりするなどの問題が生じてしまう。この問題によって短い期間でロールの再研磨や取替えを行わなければならず、結果的にロール部材としての寿命が足りないという問題が生じていた。

【0021】

また、図7に示すように圧痕による局所的な凹みの深さが大きいと、表面の自溶合金溶射層12の凹みの回りに亀裂が発生し、更にそれが原因となって溶射層が剥離することもある。その場合には、緊急に生産を中止し、ロールを取り替える必要が生じる。

【0022】

従って、以上のように局所的な圧力が加わる可能性のあるロールには、従来の耐摩耗性や耐食性といった性質のみならず、局所的に大きな力が加わっても、凹み痕が形成されないような耐性、即ち耐圧痕性を考慮した構造や構成を備えたロールを提供する必要があった。

【0023】

本発明の目的は、このような課題解決のために、母材と接する下地層に十分な硬度・強度を有するような自溶合金の溶射皮膜を形成し、ロール表面の皮膜に大きな圧力が加わっても、凹み等の変形が生じないような耐圧痕性の高い複層の自溶合金溶射皮膜を有するロールを提供することにある。

【課題を解決するための手段】

【0024】

上記課題を解決するために、本願発明に係る耐圧痕性に優れたロールの構成は、ロール本体の表面上に形成されるショア硬さHs75以上の第1の自溶合金溶射皮膜と、前記第1の自溶合金溶射皮膜上に形成される第2の自溶合金溶射皮膜とを有することを特徴とする。

【0025】

また、本願発明に係る耐圧痕性に優れたロールの構成は、第1の自溶合金溶射皮膜は、Cを0.6〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなる自溶合金で構成され、第2の自溶合金溶射皮膜は、炭化タングステンを20〜40重量%、Cを0.4〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなることを特徴とする。

【0026】

本願発明に係る耐圧痕性に優れたロールの構成は、第1の自溶合金溶射皮膜の厚みが1.5mm〜3.0mmであり、第2の自溶合金溶射皮膜の厚みが0.5mm〜3.0mmであることを特徴とする。

【0027】

本願発明に係る耐圧痕性に優れたロールの構成は、第1及び第2の自溶合金溶射皮膜の合計の厚みが3.0mm以上であることを特徴とする。

【0028】

本願発明に係る耐圧痕性に優れたロールは、該ロールが、表面にスケールが存在する鋼板を加圧して搬送するロールであることを特徴とする。

【0029】

本願発明に係る耐圧痕性に優れたロールは、該ロールが、表面に凹凸部が形成された鋼板を加圧して搬送するロールであることを特徴とする。

【0030】

本願発明に係る耐圧痕性に優れたロールの構成は、母材と第1の自溶合金溶射皮膜との間および第1の自溶合金溶射皮膜と第2の自溶合金溶射皮膜との間に拡散層を有し、母材及び前記第1層目、第2の自溶合金溶射皮膜同士が密着していることを特徴とする。

【発明の効果】

【0031】

上記のように、本願発明に係る耐圧痕性に優れたロールは母材とロールの表面である第2の自溶合金溶射皮膜の間にショア硬さHs75以上の第1の自溶合金溶射皮膜を有し、母材表面からロール表面に亘って硬度の高い層を従来に比して厚く備えているため、局所的な圧力によって圧痕が生じるのを防ぐことができる。

【0032】

また、母材と第1溶射皮膜との間や、第1溶射皮膜と第2溶射皮膜との間には、フュージング処理の際に、拡散層が形成され、相互の金属元素が化学的に結合し、母材および各溶射皮膜がより強固に密着したロールが得られる。従って、従来の自溶合金溶射皮膜を有するロールでは解決できなかった、耐圧痕性が高く経済性に優れた寿命の長いロールの提供が可能である。

【発明を実施するための最良の形態】

【0033】

以下、本発明の実施形態について図を参照して説明する。

【0034】

図1は、本発明に係る実施例である、ロールの平面図であり、図2は図1に示したロールのX−X’位置における断面図である。

【0035】

本実施例に係るロールは、ロール母材を芯材として、その表面に自溶合金溶射法により2層の自溶合金溶射層が形成されている。第1層目の第1溶射皮膜3は、ロール母材2表面上にNi基又はCo基の自溶合金溶射材料を溶射することにより形成されており、第2層目の第2溶射皮膜4は、第1溶射皮膜3の上に、同じくNi基又は、Co基の自溶合金溶射材料を溶射することにより形成されている。また、この本実施形態における第1溶射皮膜3および第2溶射皮膜4は耐圧痕性を得るためにショア硬さHs75以上である必要がある。

【0036】

以下本実施形態のロールに関して、具体的にそれぞれの層の構造・構成について説明する。

【0037】

まず、ロール母材に対して自溶合金溶射材料を溶射し、第1層目の自溶合金溶射皮膜3(以下、第1溶射皮膜3とする)を形成する。この第1溶射皮膜3に用いる自溶合金溶射材料は、上記のようにNi又はCoを主たる組成物とするものであり、その組成はCを0.6〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNiまたはCoからなる。この溶射材料をロール母材の表面に自溶合金溶射法で溶射して第1溶射皮膜3を形成する。厚みは1.5mmから3.0mm程度であるのが好ましい。

【0038】

第1溶射皮膜3の厚みの下限値を1.5mmに設定した理由は、厚みが1.5mmに満たないと耐圧痕性を得ることができないからである。この場合、第1溶射皮膜3が下地層として必要なショア硬さHs75以上を有しており、かつその上の第2溶射皮膜を後述する条件により形成したとしても、圧痕が発生してしまう場合がある。

【0039】

これに関して、第1溶射皮膜3の厚みに応じて生じる凹みの深さおよび割れの発生の有無についての試験を行った。その結果を図3に示す。この試験は、それぞれの厚みの第1溶射皮膜3の上に第2溶射皮膜4を形成して得られる各ロールに対し、10mmの径を有する鋼球を3トンの圧下力で押し付けて行ったものである。なお、第1溶射皮膜の厚み以外は、本実施形態に示す条件を満たして皮膜を形成したものである。

【0040】

その結果、第1溶射皮膜3の厚みが0.5mmおよび1mmの場合にはそれぞれ、凹み量が0.17mmおよび0.1mmであり、両方とも割れが発生してしまった。一方、第1溶射皮膜3の厚みが1.5mmである場合には凹み量が0.05mmとより小さく、割れも発生しなかった。以上の結果より、第2溶射皮膜4表面に圧痕が形成されにくくするためには、第1溶射皮膜3の厚みが1.5mm以上であるのが好ましいことがわかる。

【0041】

一方、第1溶射皮膜3の厚みの上限値を3.0mmに設定した理由は、厚みが3.0mmを越えると、後述する加熱再溶融処理(フュージング処理)を行うバーナの熱が溶射皮膜の内側まで到達せず、膜全体が再溶融しないため均一な膜が得られにくいという問題が生じるからである。

【0042】

フュージング処理とは、ガス炎等を用いて溶射皮膜を1100℃程度に加熱し、溶射皮膜を再溶融させる処理である。これにより皮膜中の酸化物が除去されると共に、皮膜中の気孔が無くなって緻密化し、さらに、後述するように母材2と第1溶射皮膜3との間に拡散層ができることによって、母材2との密着性が高く硬い皮膜を得ることができる。

【0043】

第1溶射皮膜3を溶射した後に、このフュージング処理により1100℃程度の熱で第1溶射皮膜3を加熱して再溶融させる。

【0044】

以上の工程により形成された第1溶射皮膜3は、上述のようにショア硬さHs75以上を有する必要があるが、これは、下地層である第1溶射皮膜3がショア硬さHs75に満たない場合、ロール表面である第2溶射皮膜4の硬さが十分であっても、強い圧力が加わった場合には凹みが生じ、割れの原因になってしまうからである。ロール表面の割れは、第2溶射皮膜4の剥離の原因にもなる。

【0045】

また、第1溶射皮膜3の組成は上述のようにNiやCoなどをベースとする非鉄材料であるのが好ましい。これは、鉄ベースの合金であってもマルテンサイト系の鋼ならばショア硬さをHs75以上にすることは可能であるが、フュージング処理を行うと鋼の組織がマルテンサイト系からベイナイト系に変態しHs75以下に焼き戻されてしまうからである。また、鋼中のCの組成率を上げてマルテンサイト+炭化物系の鋼にすれば、フュージング処理の熱を受けてもHs75以上の硬さを維持することはできるが、脆く割れやすいという問題がある。よって、NiまたはCoベースの材料を溶射して第1溶射皮膜3を形成するのが望ましい。

【0046】

次に、ロール表面に形成される皮膜である第2溶射皮膜4について説明する。第2溶射皮膜4は、炭化タングステンを20〜40重量%含み、残部がNi又はCoを主たる組成物とする溶射材料を溶射して形成する。但し、第1溶射皮膜3との密着性の面から、ベース金属となるNi又はCoは第1溶射皮膜3と同じものを溶射したほうがよい。溶射は第1溶射皮膜3の溶射と同じく、一般的な自溶合金溶射技術を用いて行い、溶射皮膜の厚さは0.5mm〜3.0mm程度であるのが好ましい。

【0047】

第2溶射皮膜4の厚みは、第1溶射皮膜3の場合と同様に、0.5 mm以下では十分な強度が得られず、3mmより厚いとフュージング処理の際に熱が内部まで到達せず、均一な膜が得られないからである。第2溶射皮膜4は、送り出し対象物や水分に接触する本ロールの表面であるため耐摩耗性・耐食性も要求される。従って、フュージング処理により表面を均一にして緻密化することは非常に重要である。

【0048】

尚、第1溶射皮膜3よりも厚みの下限値を低く設定できるのは、第2溶射皮膜4には後述する炭化タングステンを混合するため、第1溶射皮膜3より薄くても十分な硬さを確保できるからである。また、3mmを超える厚みの皮膜を形成した場合、フュージング処理の熱が内部まで到達できず、皮膜全体が再溶融しないため、下地層である第1溶射皮膜3との密着性が不足し剥離の原因となってしまう。したがって第2溶射皮膜4の厚みは、最大で3mm程度にするのが好ましい。

【0049】

以上の条件において第2溶射皮膜4を形成した後、フュージング処理を行う。第2溶射皮膜4のフュージング処理も第1溶射皮膜3の場合と同様に、1100℃程度の熱で第1溶射皮膜3を加熱して再溶融させる。これによって、皮膜表面が緻密になり耐食性や耐摩耗性が増し、第1溶射皮膜3との密着性も高くなる。

【0050】

以上の工程により形成された第2溶射皮膜4は、第1溶射皮膜3と同様ショア硬さHs75以上を有する必要があるが、第2溶射皮膜4は炭化タングステンを含有しているため、上記の厚みを満たす自溶合金溶射皮膜であれば、Hs75以上の硬さは得られる。そして、この炭化タングステンは溶射の際に溶射材料中の金属と焼結し、非常に硬く耐摩耗性の高い複合体を形成するものである。従って、ロール表面の性質として必要な耐摩耗性を有するロールを得るためには、第2溶射皮膜4は炭化タングステンを含有することが好ましい。

【0051】

但し、炭化タングステンは第2溶射皮膜4中に20〜40重量%程度混合するのが好ましい。上述のように、第2溶射皮膜4は炭化タングステンにより硬さを得ているため、炭化タングステンの含有量が20重量%に満たない場合には、皮膜の厚みの条件を満たしたとしても、Hs75以上の硬さが得られず圧痕や割れが発生する可能性がある。

【0052】

この点に関して、炭化タングステン以外の組成条件を満たし、炭化タングステンの混合比を10重量%および30重量%として第2溶射皮膜4を形成したロールについて、第2溶射皮膜4の各厚みにおける割れの発生を調べた結果を図4に示す。試験方法は、径が10mmの鋼球を3トンの圧下力で押し付けて行ったものである。

【0053】

この結果より、炭化タングステンが20重量%に満たない場合であって、第2溶射皮膜4の厚みが薄いと、圧痕が形成され割れが生じてしまうことがわかる。

【0054】

一方、炭化タングステンを上限値である40重量%より多く混合しても特に問題は無いが、本実施形態に係るロールが必要とする硬さHs75は炭化タングステンを20〜40重量%含有することで達成できるため、上記範囲が好ましい。

【0055】

この炭化タングステンは非常に硬い反面、脆い性質も有しており、第1溶射皮膜3に用いた場合には亀裂が生じて母材との接合強度が不足するため、第1溶射皮膜3には用いることができない。なお、第2溶射皮膜4において炭化タングステンの代わりに、いわゆるサーメットと呼ばれる、金属の炭化物や窒化物などの硬質化合物で金属と焼結し複合体を形成するものを、溶射材料に添加することも可能である。

【0056】

以上のように、第1溶射皮膜3と第2溶射皮膜4の2層構造にすることによって、局所的に高圧の負荷が掛かっても凹み等の変形がおきにくい耐圧痕性の高いロールを得ることができる。これは、通常の1層の溶射皮膜のロールであれば、フュージングを満遍なく行うためには最大でも3mmの厚さの皮膜を形成できるに過ぎないのに対し、2層にすることによって、合計で最大6mmの溶射皮膜を有するロールを形成することができるからである。第1及び第2溶射皮膜の厚みを増すことによって、耐圧痕性の性能もより高めることが可能である。

【0057】

従って、溶射材料を溶射する厚みを調整すれば、要求される強度や耐圧痕性に応じたロールの製造が可能となる。また、溶射皮膜の厚みが上記した範囲であれば、各層のフュージング処理を確実に行うことができるため、耐摩耗性および耐食性についても優れたロールを得ることができる。

【0058】

また、例えば、一層のみで厚みが3mm程度の自溶合金溶射皮膜を有するロールの場合には、ショア硬さHs75以上になるようにすれば、本発明のロールの条件を一部満たすことになるが、ロール表面の耐摩耗性を考慮すると、溶射材料に炭化タングステンを混合する必要がある。その場合、炭化タングステンによって硬く、表面の耐摩耗性を高くすることはできるが、脆い性質を有するため、母材2との接着面付近で割れが生じてしまうという問題がある。

【0059】

それに対し、本願発明に係るロールの場合には2層に分かれており、母材2と接触する第1層目には、炭化タングステンを含まない材料を溶射し、十分な硬度を有しつつ母材2との密着性の高い第1溶射皮膜3を形成している。そして、第2層目には、要求される耐摩耗性を考慮して炭化タングステンを混合した材料を溶射し、第2溶射皮膜4を形成している。従って、各溶射皮膜層に要求される性質に合わせて溶射材料を選択することができるという効果が得られる。

【0060】

また、第1、第2溶射皮膜4に対するフュージング処理で金属が再溶融することにより、第1溶射皮膜3であれば母材金属と、第2溶射皮膜4であれば第1溶射皮膜3の金属とが互いに反応して拡散層が形成される。これによって、各溶射皮膜とその下地となる層の金属とが化学的に結合し、より密着性が高まるという効果も得られる。

【実施例】

【0061】

以下、実施例として下地層及びロール表層を自溶合金溶射により実際に形成したロールの物性試験の結果を示す。

【0062】

試験対象である、本願発明に係る実施例のロールは、以下の工程で製造した。まず、組成がC:0.8重量%、Si:4.0重量%、B:3.8重量%、Cr+Fe+Mo+Cu:27重量%、その残部がNiとなるような溶射材料を溶射して第1溶射皮膜3を形成し、1100℃程度に加熱して第1溶射皮膜3に対するフュージング処理を行なった。次に組成が、炭化タングステン:30重量%、C:0.7重量%、Si:3.5重量%、B:3.5重量%、Cr+Fe+Mo+Cu:25重量%、その残部がNiとなるような溶射材料を溶射して、第2溶射皮膜4を形成し、第1溶射皮膜3と同様に1100℃程度まで加熱してフュージング処理を行ない形成した。得られたロールの第1溶射皮膜3の厚みは2.0mm程度であり、第2溶射皮膜4は1.5mm程度である。

【0063】

また、比較対照として2つのロールを用意し、一つ目のロールは(以下、第1比較ロール)第1層を下地硬化肉盛溶接によって形成し、第2層は本実施例と同様の自溶合金溶射材料を溶射して形成した。また、第1層は約5.5mm、第2層は約1.5mmであった。

【0064】

2つ目のロール(以下、第2比較ロール)は、S25C機械構造用炭素鋼鋼材を使用して形成した母材ロールの上に、第1層目として上記と同様の自溶合金溶射皮膜を約1.5mm被覆したロールである。

【0065】

尚、本実施例のロール及び第1比較ロールの母材についてもS25C炭素鋼で形成されている。

【0066】

以上のようにして形成したロールの断面硬さ(ビッカース硬さHV、ショア硬さHS)をJIS−Z−2246に規格される試験方法により調べたところ、図5に示すような断面固さ分布が得られた。縦軸(左)はビッカース硬さ、縦軸(右)はショア硬さHsを示し、横軸はロールの断面におけるロール表面からロール中心軸方向への距離を表している。また、断面硬さは、0.5mm間隔で計測した。

【0067】

グラフより、本実施例のS25C炭素鋼を用いた母材2に相当する部分(断面位置:4mm〜5mm付近)の硬さは、おおよそHV200(HS29)程度であった。そして、本実施例におけるロールの第1層目である1溶射皮膜3(2mm〜3.5mm付近)の硬さは約HV700(HS85)であり、ロールの表層である第2溶射皮膜4(0.5mm~1.5mm付近)は約HV900(HS107)程度であった。

【0068】

第1比較例のロールは母材ロールに相当する部分(断面位置:7.5mm〜9mm付近)の硬さはおおよそHV200(HS29)程度であり、第1層目の硬化肉盛溶接層(2mm〜7mm付近)はHV460〜510(HS62〜67)であった。第2溶射皮膜(断面位置:0.5mm〜1.5mm付近)は約HV900(HS107)程度であり、本実施例のロールと略同じである。

【0069】

また、第2比較例のロールは母材部分(2mm〜3.5mm付近)は約HV200(HS32)程度であり、ロール表層の自溶合金溶射皮膜(0.5mm〜1.5mm付近)の硬さは、本実施例のロールおよび第1比較例のロールと略同じで、約HV900(HS107)であった。

【0070】

以上のような硬さを有するロールを用いて転動疲労試験を行った結果を、表1に示した。転動疲労試験は、ショア硬さHS75の肉盛り溶接材のロールを転動疲労試験を行うロールに圧接し、表1に示すヘルツ面圧、回転数で行った。接触幅は2mmでロール同士のすべり率は0%である。また、参照例として硬さ分布試験を行なった第1比較例と第2比較例のロールについても同様に試験を行ないその結果を示した。

【0071】

【表1】

【0072】

結果からわかるように、第1層と第2層に自溶合金溶射皮膜を有する本実施例のロールが凹み量4μmと最も変形が少ないことがわかる。さらに、本実施例のロールの場合は、ヘルツ面圧210 kgf/mm2で200万回転の試験を行ったのに加え250 kgf/mm2で200万回転の試験も行った結果である。従って、他のロールより多い回転数でかつ強い面圧の試験を行っているにも拘らず、内部共に割れはなく、凹みに関しても第1層に下地硬化肉盛り溶接を用いたロールが14μmであるの対し、本実施例のロールは4μmと非常に少ないことがわかる。

【0073】

第1比較例のロールの場合は、上述のように本実施例に比べ試験回転数が少ないが、皮膜表層にわれが発生してしまっている。この結果より、ロール表面が実施例と同じ溶射材料を溶射して形成され、同じ硬さを有していても、その下地となる第1層目の硬さが十分でなければ、割れが生じるということがわかる。このことは、第2比較例の試験結果を見ても明白であり、十分な硬さを有する自溶合金層がロール表面にあっても、その内部がHS30程度の硬さの材質であれば局所的な圧力には耐えることができない。

【0074】

また、上記の実施例および第1、第2比較例のロールについて、径が10mmの鋼球をグラフに示す力で押し付けた場合の凹みの深さおよびその凹み周辺の割れの発生の有無について試験を行った結果を図6に示す。図6に示す結果より、第1比較例および第2比較例のロールの場合にはどの圧下量でも割れが発生してしまった。しかし、本実施例のロールの場合には凹みがより小さく、割れの発生もなかった。

【0075】

以上の結果より、本実施例のロールが耐摩耗性、耐圧痕性といった耐久性が極めて高く、割れの発生も防ぐことができるため、従来に比べ寿命の長いロールを提供することができることがわかる。

【0076】

以上の本実施形態および実施例では、第1溶射皮膜3を溶射した後フュージング処理を行い、次に第2溶射皮膜4を溶射し、フュージング処理をするという工程で本ロールを形成するように説明したが、これに限られるものではなく、例えば、第1溶射皮膜3と第2溶射皮膜4の溶射を行った後に、一括してフュージング処理を行ってもよい。但し、その際には第1溶射皮膜3と第2溶射皮膜4の厚みの合計が、フュージングによる熱が皮膜の内側まで到達し、溶射皮膜全体が確実に再溶融する範囲である必要がある。

【0077】

また、本実施形態の自溶合金溶射材料の組成はこれに限られるものではなく、Ni、Co、Feを主成分とするような自溶合金であって、十分な硬度を得られるように添加物を加えることができる。

【0078】

また、本願発明にかかる耐圧痕性に優れたロールは、熱延工場のピンチロール、ラッパーロール、精整ロールや酸洗工場用に用いる酸洗ピンチロール、レベリングロール等に適用できるが、これに限られるものではない。

【図面の簡単な説明】

【0079】

【図1】本発明の本実施例に係るロールの平面図。

【図2】図1に示すロールのX−X’位置での断面図。

【図3】第1溶射皮膜3の厚みに応じて生じる圧痕の大きさおよび割れの発生の有無を示すグラフ。

【図4】第2溶射皮膜4の厚み及び炭化タングステンの含有量と、凹み量及び割れの発生の有無を示すグラフ。

【図5】実施例および各比較例のロールの硬さ分布を示すグラフ。

【図6】実施例および各比較例のロールに対する鋼球の圧下による凹み量および割れの発生の有無を示すグラフ。

【図7】従来のロールにおける凹みと割れの発生を示す断面図。

【符号の説明】

【0080】

1 ロール

2 ロール母材

3 第1溶射皮膜

4 第2溶射皮膜

【特許請求の範囲】

【請求項1】

ロール母材の表面上に自溶合金溶射法により形成されるショア硬さHs75以上の第1の自溶合金溶射皮膜と、

前記第1の自溶合金溶射皮膜上に自溶合金溶射法により形成されるショア硬さHs75以上の第2の自溶合金溶射皮膜とを有することを特徴とする耐圧痕性に優れたロール。

【請求項2】

前記第1の自溶合金溶射皮膜は、Cを0.6〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなる自溶合金で構成され、前記第2の自溶合金溶射皮膜は、炭化タングステンを20〜40重量%、Cを0.4〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなることを特徴とする請求項1に記載の耐圧痕性に優れたロール。

【請求項3】

前記第1の自溶合金溶射皮膜の厚みが1.5mm〜3.0mmであり、前記第2の自溶合金溶射皮膜の厚みが0.5mm〜3.0mmであることを特徴とする請求項1または2に記載の耐圧痕性に優れたロール。

【請求項4】

前記第1及び第2の自溶合金溶射皮膜の厚みの合計が3.0mm以上であることを特徴とする請求項3に記載の耐圧痕性に優れたロール。

【請求項5】

該ロールは、表面にスケールが存在する鋼板を加圧して搬送するロールであることを特徴とする請求項1から4のいずれかに記載の耐圧痕性に優れたロール。

【請求項6】

該ロールは、表面に凹凸部が形成された鋼板を加圧して搬送するロールであることを特徴とする請求項1から5のいずれかに記載の耐圧痕性に優れたロール。

【請求項7】

前記母材と前記第1の自溶合金溶射皮膜との間および前記第1の自溶合金溶射皮膜と第2の自溶合金溶射皮膜との間に拡散層を有し、前記母材及び前記第1、第2の自溶合金溶射皮膜同士が密着していることを特徴とする請求項1から6のいずれかに記載の耐圧痕性に優れたロール。

【請求項1】

ロール母材の表面上に自溶合金溶射法により形成されるショア硬さHs75以上の第1の自溶合金溶射皮膜と、

前記第1の自溶合金溶射皮膜上に自溶合金溶射法により形成されるショア硬さHs75以上の第2の自溶合金溶射皮膜とを有することを特徴とする耐圧痕性に優れたロール。

【請求項2】

前記第1の自溶合金溶射皮膜は、Cを0.6〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなる自溶合金で構成され、前記第2の自溶合金溶射皮膜は、炭化タングステンを20〜40重量%、Cを0.4〜1.0重量%、Siを1.5〜5.5重量%、Bを2.5〜4.5重量%、Cr+Fe+Mo+Cuを20〜30重量%含み、残部がNi又はCoからなることを特徴とする請求項1に記載の耐圧痕性に優れたロール。

【請求項3】

前記第1の自溶合金溶射皮膜の厚みが1.5mm〜3.0mmであり、前記第2の自溶合金溶射皮膜の厚みが0.5mm〜3.0mmであることを特徴とする請求項1または2に記載の耐圧痕性に優れたロール。

【請求項4】

前記第1及び第2の自溶合金溶射皮膜の厚みの合計が3.0mm以上であることを特徴とする請求項3に記載の耐圧痕性に優れたロール。

【請求項5】

該ロールは、表面にスケールが存在する鋼板を加圧して搬送するロールであることを特徴とする請求項1から4のいずれかに記載の耐圧痕性に優れたロール。

【請求項6】

該ロールは、表面に凹凸部が形成された鋼板を加圧して搬送するロールであることを特徴とする請求項1から5のいずれかに記載の耐圧痕性に優れたロール。

【請求項7】

前記母材と前記第1の自溶合金溶射皮膜との間および前記第1の自溶合金溶射皮膜と第2の自溶合金溶射皮膜との間に拡散層を有し、前記母材及び前記第1、第2の自溶合金溶射皮膜同士が密着していることを特徴とする請求項1から6のいずれかに記載の耐圧痕性に優れたロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−291300(P2008−291300A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−136900(P2007−136900)

【出願日】平成19年5月23日(2007.5.23)

【出願人】(390030823)日鉄ハード株式会社 (15)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月23日(2007.5.23)

【出願人】(390030823)日鉄ハード株式会社 (15)

【Fターム(参考)】

[ Back to top ]