耐塩水性能評価治具及び評価方法

【課題】材料や条件ごとの耐塩水性能の評価が可能となる耐塩水性能評価治具及び評価方法を提供する。

【解決手段】基板(Cu金属板10)と、基板の上面に設けられた第1の金属膜と、基板の上面に第1の金属膜と絶縁された状態で設けられた第2の金属膜(Al金属膜12)とを有している。基板は金属製であり、第1の金属膜は、基板の上面で形成されている。第1の金属膜または第2の金属膜の一方または双方は、被試験体の接着層(接着剤21)が接触して被試験体が載置可能に形成されている。第1の金属膜および第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成されている。基板の上面に凸部が形成され、凸部は、基板の上面に設けられた絶縁膜11を有し、第2の金属膜は、絶縁膜11の上面に設けられている。

【解決手段】基板(Cu金属板10)と、基板の上面に設けられた第1の金属膜と、基板の上面に第1の金属膜と絶縁された状態で設けられた第2の金属膜(Al金属膜12)とを有している。基板は金属製であり、第1の金属膜は、基板の上面で形成されている。第1の金属膜または第2の金属膜の一方または双方は、被試験体の接着層(接着剤21)が接触して被試験体が載置可能に形成されている。第1の金属膜および第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成されている。基板の上面に凸部が形成され、凸部は、基板の上面に設けられた絶縁膜11を有し、第2の金属膜は、絶縁膜11の上面に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非接触IC冊子及び非接触ICカードで使用される部材の耐塩水性能を評価する評価治具及び評価方法に関する。

【背景技術】

【0002】

非接触IC冊子及びカードは固有の識別情報を格納したICチップと、この識別情報を送受信するアンテナからなる非接触型のICインレットを内蔵し、これを外装基材で挟み込んで非接触型の情報記録媒体として、冊子やカード化したものである。以下に公知の特許文献を記す。

【0003】

これらの非接触IC冊子及びカードはパスポートや銀行のカードなどで使用されることから、長期間使用される製品では10年程度の使用が見込まれる。その為、高い信頼性かつ長い耐用年数が定められている。

【0004】

これらの長期信頼性評価のためにICAO(international civil aviation organization)で以下の公知の技術文献に記されているとおり塩水噴霧試験の規格が定められており、非接触IC冊子及びカードにおける耐塩水性は信頼性評価において非常に重要な要素となっている。公知の文献を以下に記す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−92120号公報

【非特許文献】

【0006】

【非特許文献1】Durability of Machine Readable Passports Version: 3.2, TF4 Doc: N0232

【発明の概要】

【発明が解決しようとする課題】

【0007】

非接触IC冊子及び非接触ICカードにおける新規材料や工程条件の最適化に伴う信頼性評価としては塩水試験が実施されるが、上記文献に則った現行の評価法では、塩水噴霧による通信のOK、NGについて評価するのみで、しかも製品全体の評価となる。さらに新規材料や工程条件を個別に変更した際に、その材料や条件が製品寿命にどのように寄与するかまでの評価は不可能であった。

【0008】

本発明は、上記問題点に鑑み考案されたもので、塩水がカバー材や接着剤などの材料を透過する時間について腐食電流をリアルタイムで計測することにより、材料や条件ごとの耐塩水性能の評価が可能となる耐塩水性能評価治具及び評価方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明において上記問題を解決する為に、まず請求項1に記載の発明は、薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価治具であって、基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを有し、前記第1の金属膜または前記第2の金属膜の一方または双方は、前記接着層が接触して前記被試験体が載置可能に形成され、前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成されていることを特徴とする耐塩水性能評価治具である。

【0010】

請求項2に記載の発明は、前記基板は金属製であり、前記第1の金属膜は、前記基板の上面で形成され、前記基板の上面に凸部が形成され、前記凸部は、前記基板の上面に設けられた絶縁膜を有し、前記第2の金属膜は、前記絶縁膜の上面に設けられていることを特徴とする請求項1記載の耐塩水性能評価治具である。

【0011】

請求項3に記載の発明は、前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられていることを特徴とする請求項2記載の耐塩水性能評価治具である。

【0012】

請求項4に記載の発明は、前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されていることを特徴とする請求項1乃至3に何れか1項記載の耐塩水性能評価治具である。

【0013】

請求項5に記載の発明は、薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価方法であって、基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを設け、前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成され、前記第1の金属膜または前記第2の金属膜の一方または双方に前記接着層を接触させて前記被試験体を載置し、前記被試験体の上面に塩水を接触させ、前記被試験体を浸透する塩水が前記第1の金属膜および前記第2の金属膜の双方に触れることによって発生する腐食電流を検出することを特徴とする耐塩水性能評価方法である。

【0014】

請求項6に記載の発明は、前記基板は金属製であり、前記第1の金属膜は、前記基板の上面で形成され、前記基板の上面に凸部が形成され、前記凸部は、前記基板の上面に設けられた絶縁膜を有し、前記第2の金属膜は、前記絶縁膜の上面に設けられていることを特徴とする請求項5記載の耐塩水性能評価方法である。

【0015】

請求項7に記載の発明は、前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられていることを特徴とする請求項6記載の耐塩水性能評価方法である。

【0016】

請求項8に記載の発明は、両面にアンテナが形成されたアンテナシートと前記アンテナに接続されたICチップとを有する薄板状のインレットと、前記インレットの両面に取り付けられ、前記インレットの輪郭よりも大きな輪郭を有する外装基材とで非接触IC冊子または非接触ICカードが構成され、前記被試験体は、前記非接触IC冊子または非接触ICカードの前記外装基材であることを特徴とする請求項5乃至7に何れか1項記載の耐塩水性能評価方法である。

【0017】

請求項9に記載の発明は、前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されていることを特徴とする請求項5乃至8に何れか1項記載の耐塩水性能評価方法である。

【0018】

請求項10に記載の発明は、前記被試験体の上面に塩水を接触させてから、前記腐食電流が検出されるまでの時間により、耐塩水性能を評価することを特徴とする請求項5乃至9に何れか1項記載の耐塩水性能評価方法である。

【発明の効果】

【0019】

本発明の耐塩水性能評価治具及び評価法では、非接触IC冊子及びカードで使用される部材の耐塩水性能について塩水がカバー材等の部材を透過して下地の評価治具に到達した際に発生する腐食電流が生じる時間を評価することで、最も適切な材料選定及び条件を探すことができ、ひいては信頼性の高い非接触IC冊子及び非接触カードを製造することが可能となる。

【図面の簡単な説明】

【0020】

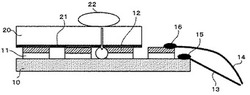

【図1】(a)は耐塩水性能の評価治具の一例を示す模式上面図、(b)は、(a)をA−A’線で切断した一部分における模式構成断面図を示す。

【図2】耐塩水性能評価治具の使用時の一例を示す説明図である。

【図3】耐塩水性能評価結果を示す線図である。

【発明を実施するための形態】

【0021】

以下に本発明の実施の形態を詳細に説明する。本実施形態に記された条件はあくまでも一実施例であり、本特許は耐塩水性能の評価治具及び評価方法を求めるためのものであり、以下に記された条件等により本特許が制約を受けるものではない。

【0022】

図1(a)は、耐塩水性能の評価治具の一例を示す模式上面図を、図1(b)は、図1(a)をA−A’線で切断した一部分における模式構成断面図を示す。

10はCu金属板、11は絶縁膜、12はAl金属膜、13は金属板から電流計へのCu線、14は金属箔から電流計へのCu線、15、16はCu線と金属板、Cu線と金属膜を接続する接着剤である。

【0023】

絶縁膜及び、Al金属膜はスクリーン印刷等でアンテナの形状に加工される。この際にAl金属膜がCu金属板に接触しないようにする。アンテナの形状は任意であり、実際の製品形状と同じでもよいしテスト用に作成してもよいが、金属膜及び絶縁膜の線幅や高さは対象製品と合わせる事が好適である。

例えば厚さ50umのアンテナを対象に評価する場合、金属膜及び絶縁膜の合計膜厚が50umとなることが望ましい。

【0024】

金属板と金属膜は異種金属であれば材質は問わず、実製品に近い形や価格や加工性を考慮し選択してよい。適切な金属の選択法としては、異種金属への電解物質の接触に対する腐食電流の発生を評価することから、イオン化傾向差が大きい金属を選択することが望ましい。絶縁膜の材質は2種の金属の間に挟まれるため安価で加工性が高く金属との密着性が求められる。シリコン、エポキシ、エチレンビニルアセテート、ポリプロピレンなどが望ましい。

【0025】

図2は耐塩水性能の評価治具の使用時の一例を示す模式断面図を示す。20は非接触IC冊子のカバー材及び、21は接着剤である。評価対象がカバー材の場合は、接着剤は一定としてカバー材質や条件を変更する。評価対象が、接着剤の場合はカバー材を一定として接着剤条件を変更して評価を行う。

非接触IC冊子あるいは非接触ICは、両面にアンテナが形成されたアンテナシートとアンテナに接続されたICチップとを有する薄板状のインレットと、インレットの両面に取り付けられ、インレットの輪郭よりも大きな輪郭を有する外装基材とで構成されている。

本実施の形態では、前記の外装基材が耐塩水性能評価治具によって耐塩水性能を評価する被試験体である。この被試験体は、薄板状の板材としてのカバー材20と、板材の一方の面に接着剤21が塗布されることで形成された接着層とを有している。

【0026】

この部材を評価治具に一定圧力で均一に貼り付ける。このとき、本治具の外周部からの塩水の浸入付着がないように注意する。そのため、金属板の外周部にコーキング材を塗布し、金属板と非接触IC冊子部材の外周部からの塩水の浸入を防ぐ事が望ましい。

【0027】

この非接触IC冊子部材を貼り付けた評価治具の銅線を電流計に取り付け、電流を読み取る準備を行う。電流計はPCに接続され電流値を読み取れるよう準備を行う。塩水を非接触IC冊子部材上に接触させ、電流の読み取りを始め、評価が始まる。

【0028】

このときの銅線の取り付けは、対象部材の接着の際に邪魔にならないようであれば対象部材を貼る前に設置してもよい。また、評価対象部材の銅線と評価治具の接続部の位置に孔を空けておき、これらを接着した後に銅線を半田及び接着剤で接続してもよい。密着性が重要な要素であることからより均一に圧着可能な後者がより好適である。

【0029】

評価は塩水を滴下した時をゼロ時間とし、塩水が非接触IC冊子部材の耐塩水層を透過し、金属膜および金属板の両方に接触した時間までをその部材が耐塩水性能を維持できる時間としてとして評価する。

【0030】

塩水の接触方法としては、噴霧、浸漬、滴下等の方法がある。また、本装置を高感度化させたい場合は絶縁膜の厚さを小さくし金属板と金属膜の距離を縮めることや、金属膜の幅をより狭くすることが好適である。

【0031】

耐塩水性能評価治具において発生する腐食電流量は電流計で読み取り、PCにてプロットする。

【0032】

言い換えると、本実施の形態の耐塩水性能評価治具は、図1、図2に示すように、基板(Cu金属板10)と、基板の上面に設けられた第1の金属膜と、基板の上面に第1の金属膜と絶縁された状態で設けられた第2の金属膜(Al金属膜12)とを有している。本実施の形態では、基板は金属製であり、第1の金属膜は、基板(Cu金属板10)の上面で形成されている。

第1の金属膜または第2の金属膜の一方または双方は、被試験体の接着層(接着剤21)が接触して被試験体が載置可能に形成されている。

第1の金属膜(Cu金属板10の上面)および第2の金属膜(Al金属膜12)は、それら双方に塩水が触れることによって腐食電流が発生するように形成されている。

基板の上面に凸部が形成され、凸部は、基板の上面に設けられた絶縁膜11を有し、第2の金属膜(Al金属膜12)は、絶縁膜11の上面に設けられている。

第2の金属膜(Al金属膜12)は第1の金属膜の上面上を帯状に延在し、被試験体の接着層(接着剤21)の全域にわたって接触するように設けられている。

第1の金属膜(Cu金属板10の上面)と第2の金属膜(Al金属膜12)とは、異種金属又は、イオン化傾向が異なる金属で形成されている。

また、本実施の形態の耐塩水性能評価方法は、基板(Cu金属板10)と、基板の上面に設けられた第1の金属膜と、基板の上面に第1の金属膜と絶縁された状態で設けられた第2の金属膜(Al金属膜12)とを設け、第1の金属膜および第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成され、第1の金属膜または第2の金属膜の一方または双方に接着層を接触させて被試験体を載置し、被試験体の上面に塩水を接触させ、被試験体を浸透する塩水が第1の金属膜および第2の金属膜の双方に触れることによって発生する腐食電流を検出するものである。

さらに、本実施の形態の耐塩水性能評価方法は、被試験体の上面に塩水を接触させてから、腐食電流が検出されるまでの時間により、耐塩水性能を評価するものである。

【0033】

本実施の形態によれば、耐塩水性能評価のために、電子冊子部材を金属箔と絶縁性膜を金属板に成型した耐塩水性能評価治具に貼り付けて塩水の浸透時間を評価する治具を作成した。この評価治具を用いて使用される部材や開発品における耐塩水性の優劣を評価し、耐塩水性能の最適化を図った。その結果、耐塩水性能が最もよい部材、条件を見出すことが出来、製品の長寿命化が可能となる。

以下実施例により本発明を詳細に説明する。

【0034】

(実施例1)

耐塩水性能評価治具において発生する腐食電流量は超高抵抗測器(アドバンテスト社製8340A)で計測した。観測された電流値はGP−IBにてPCに接続され、LabVIEW(日本ナショナルインスツルメンツ社製)にてプロットした。

【0035】

評価サンプルとしては、非接触IC冊子のカバー材接着剤を3水準準備し、それぞれ接着剤A、接着剤B、接着剤Cとした。

【0036】

3枚の耐塩水性能評価治具を準備し、非接触IC冊子のカバー材をそれぞれの接着剤を用いて耐塩水性能評価治具に貼り一定の圧力を掛け均一に密着させ常温にて乾燥させた。

【0037】

塩水噴霧試験機(スガ試験機株式会社製CYP90A)に導入し、腐食電流の閾値として1μAに至るまでの時間を評価した。1μAは目安であり、それぞれの評価時について任意に設定できる。塩水濃度は5%とした。

【0038】

図3に評価結果を示した。

接着剤Aを用いたカバー材は、塩水が金属板に到達し腐食電流量が1μAを超えるまでに1時間11分を要した。

接着剤Bを用いたカバー材は、塩水が金属板に到達し腐食電流量が1μAを超えるまでに7時間48分を要した。

接着剤Cを用いたカバー材は、塩水が金属板に到達し腐食電流量が1μAを超えるまでに9時間36分を要した。

塩水がカバー付き接着剤を透過し下地の金属板まで達する時間を計測した結果、接着剤Cが最も耐塩水性能が高いことがわかった。

【0039】

(比較例1)

評価サンプルとして実施例1と同様に電子冊子のカバー材の接着剤を3水準準備し、それぞれ接着剤A、接着剤B、接着剤Cとした。電子冊子は、PETを基材としたシートに蒸着などをしたアンテナコイルとICチップを備えたアンテナシートに、多孔質発泡樹脂であるポリオレフィン系樹脂を一方の面にオレフィンケイ接着剤を用いて接着し、もう一方の面には布製クロスをポリウレタン系接着剤で接着し作成した。

【0040】

このように作成したカバー付非接触IC冊子を塩水噴霧試験機(スガ試験機株式会社製CYP90A)に導入し、塩水噴霧試験を実施した。塩水濃度は5%とした。

【0041】

カバー接着剤Aを用いてカバーを貼った電子冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところNGであった。

カバー接着剤Bを用いてカバーを貼った電子冊子は、塩水48時間塩水噴霧試験後、通信試験を実施したところOKであった。

カバー接着剤Cを用いてカバーを貼った電子冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところOKであった。

【0042】

引き続き、カバー接着剤B、Cを用いてカバーを貼った電子冊子について、塩水試験をさらに48時間実施したところ、いずれの非接触IC冊子も通信試験の結果通信NGとなった。

【0043】

塩水噴霧試験及び通信試験により、カバー接着剤A、B、Cに対して接着剤Aに対するB、Cの優位性は確認されたもののBとCのいずれかが優位性を持つかは不明であった。

【0044】

(比較例2)

比較例1と同様のサンプルを作成し、カバー付非接触IC冊子を塩水噴霧試験機(スガ試験機株式会社製CYP90A)に導入し、塩水噴霧試験を実施した。塩水濃度は5%とした。

【0045】

カバー接着剤Aを用いてカバーを貼った非接触IC冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところNGであった。

カバー接着剤Bを用いてカバーを貼った非接触IC冊子は、塩水48時間塩水噴霧試験後、通信試験を実施したところOKであった。

カバー接着剤Cを用いてカバーを貼った非接触IC冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところOKであった。

【0046】

引き続き、カバー接着剤B、Cを用いてカバーを貼った非接触IC冊子について、塩水試験をさらに24時間実施したところ、いずれの非接触IC冊子も通信試験の結果通信OKであった。さらに塩水試験を12時間実施した結果、いずれの非接触IC冊子も通信試験の結果、通信OKであった。さらに塩水試験を12時間実施した結果、カバー接着剤Bを用いてカバーを貼った非接触IC冊子は通信試験の結果、通信NGであった。一方のカバー接着剤Cを用いてカバーを貼った非接触IC冊子は通信試験の結果、通信OKであった。

【0047】

比較例1より細かく試験をしていけば評価は可能となるが、その必要な部材、工数、労力は多大な上、通信機のOK、NGが判断材料の為、カバー接着剤の以外の例えばモジュールの塩水劣化や異物付着による要因で通信NGが発生したとしてもその切り分けは難しく、評価対象材料以外の要因が影響を与えることから、材料評価の信頼性には乏しい。

【産業上の利用可能性】

【0048】

耐塩水性能の評価が容易にかつ性能の差について比較しやすく評価可能な為、材料の選定や条件を見出すことが可能となり、ひいてはより信頼性の高い非接触IC冊子及びカードを製造することが可能となる。

【符号の説明】

【0049】

10…金属板

11…絶縁膜

12…金属膜

13…ケーブル

14…ケーブル

15…絶縁接着剤

20…非接触IC冊子部材

21…接着剤

22…塩水

【技術分野】

【0001】

本発明は、非接触IC冊子及び非接触ICカードで使用される部材の耐塩水性能を評価する評価治具及び評価方法に関する。

【背景技術】

【0002】

非接触IC冊子及びカードは固有の識別情報を格納したICチップと、この識別情報を送受信するアンテナからなる非接触型のICインレットを内蔵し、これを外装基材で挟み込んで非接触型の情報記録媒体として、冊子やカード化したものである。以下に公知の特許文献を記す。

【0003】

これらの非接触IC冊子及びカードはパスポートや銀行のカードなどで使用されることから、長期間使用される製品では10年程度の使用が見込まれる。その為、高い信頼性かつ長い耐用年数が定められている。

【0004】

これらの長期信頼性評価のためにICAO(international civil aviation organization)で以下の公知の技術文献に記されているとおり塩水噴霧試験の規格が定められており、非接触IC冊子及びカードにおける耐塩水性は信頼性評価において非常に重要な要素となっている。公知の文献を以下に記す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−92120号公報

【非特許文献】

【0006】

【非特許文献1】Durability of Machine Readable Passports Version: 3.2, TF4 Doc: N0232

【発明の概要】

【発明が解決しようとする課題】

【0007】

非接触IC冊子及び非接触ICカードにおける新規材料や工程条件の最適化に伴う信頼性評価としては塩水試験が実施されるが、上記文献に則った現行の評価法では、塩水噴霧による通信のOK、NGについて評価するのみで、しかも製品全体の評価となる。さらに新規材料や工程条件を個別に変更した際に、その材料や条件が製品寿命にどのように寄与するかまでの評価は不可能であった。

【0008】

本発明は、上記問題点に鑑み考案されたもので、塩水がカバー材や接着剤などの材料を透過する時間について腐食電流をリアルタイムで計測することにより、材料や条件ごとの耐塩水性能の評価が可能となる耐塩水性能評価治具及び評価方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明において上記問題を解決する為に、まず請求項1に記載の発明は、薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価治具であって、基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを有し、前記第1の金属膜または前記第2の金属膜の一方または双方は、前記接着層が接触して前記被試験体が載置可能に形成され、前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成されていることを特徴とする耐塩水性能評価治具である。

【0010】

請求項2に記載の発明は、前記基板は金属製であり、前記第1の金属膜は、前記基板の上面で形成され、前記基板の上面に凸部が形成され、前記凸部は、前記基板の上面に設けられた絶縁膜を有し、前記第2の金属膜は、前記絶縁膜の上面に設けられていることを特徴とする請求項1記載の耐塩水性能評価治具である。

【0011】

請求項3に記載の発明は、前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられていることを特徴とする請求項2記載の耐塩水性能評価治具である。

【0012】

請求項4に記載の発明は、前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されていることを特徴とする請求項1乃至3に何れか1項記載の耐塩水性能評価治具である。

【0013】

請求項5に記載の発明は、薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価方法であって、基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを設け、前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成され、前記第1の金属膜または前記第2の金属膜の一方または双方に前記接着層を接触させて前記被試験体を載置し、前記被試験体の上面に塩水を接触させ、前記被試験体を浸透する塩水が前記第1の金属膜および前記第2の金属膜の双方に触れることによって発生する腐食電流を検出することを特徴とする耐塩水性能評価方法である。

【0014】

請求項6に記載の発明は、前記基板は金属製であり、前記第1の金属膜は、前記基板の上面で形成され、前記基板の上面に凸部が形成され、前記凸部は、前記基板の上面に設けられた絶縁膜を有し、前記第2の金属膜は、前記絶縁膜の上面に設けられていることを特徴とする請求項5記載の耐塩水性能評価方法である。

【0015】

請求項7に記載の発明は、前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられていることを特徴とする請求項6記載の耐塩水性能評価方法である。

【0016】

請求項8に記載の発明は、両面にアンテナが形成されたアンテナシートと前記アンテナに接続されたICチップとを有する薄板状のインレットと、前記インレットの両面に取り付けられ、前記インレットの輪郭よりも大きな輪郭を有する外装基材とで非接触IC冊子または非接触ICカードが構成され、前記被試験体は、前記非接触IC冊子または非接触ICカードの前記外装基材であることを特徴とする請求項5乃至7に何れか1項記載の耐塩水性能評価方法である。

【0017】

請求項9に記載の発明は、前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されていることを特徴とする請求項5乃至8に何れか1項記載の耐塩水性能評価方法である。

【0018】

請求項10に記載の発明は、前記被試験体の上面に塩水を接触させてから、前記腐食電流が検出されるまでの時間により、耐塩水性能を評価することを特徴とする請求項5乃至9に何れか1項記載の耐塩水性能評価方法である。

【発明の効果】

【0019】

本発明の耐塩水性能評価治具及び評価法では、非接触IC冊子及びカードで使用される部材の耐塩水性能について塩水がカバー材等の部材を透過して下地の評価治具に到達した際に発生する腐食電流が生じる時間を評価することで、最も適切な材料選定及び条件を探すことができ、ひいては信頼性の高い非接触IC冊子及び非接触カードを製造することが可能となる。

【図面の簡単な説明】

【0020】

【図1】(a)は耐塩水性能の評価治具の一例を示す模式上面図、(b)は、(a)をA−A’線で切断した一部分における模式構成断面図を示す。

【図2】耐塩水性能評価治具の使用時の一例を示す説明図である。

【図3】耐塩水性能評価結果を示す線図である。

【発明を実施するための形態】

【0021】

以下に本発明の実施の形態を詳細に説明する。本実施形態に記された条件はあくまでも一実施例であり、本特許は耐塩水性能の評価治具及び評価方法を求めるためのものであり、以下に記された条件等により本特許が制約を受けるものではない。

【0022】

図1(a)は、耐塩水性能の評価治具の一例を示す模式上面図を、図1(b)は、図1(a)をA−A’線で切断した一部分における模式構成断面図を示す。

10はCu金属板、11は絶縁膜、12はAl金属膜、13は金属板から電流計へのCu線、14は金属箔から電流計へのCu線、15、16はCu線と金属板、Cu線と金属膜を接続する接着剤である。

【0023】

絶縁膜及び、Al金属膜はスクリーン印刷等でアンテナの形状に加工される。この際にAl金属膜がCu金属板に接触しないようにする。アンテナの形状は任意であり、実際の製品形状と同じでもよいしテスト用に作成してもよいが、金属膜及び絶縁膜の線幅や高さは対象製品と合わせる事が好適である。

例えば厚さ50umのアンテナを対象に評価する場合、金属膜及び絶縁膜の合計膜厚が50umとなることが望ましい。

【0024】

金属板と金属膜は異種金属であれば材質は問わず、実製品に近い形や価格や加工性を考慮し選択してよい。適切な金属の選択法としては、異種金属への電解物質の接触に対する腐食電流の発生を評価することから、イオン化傾向差が大きい金属を選択することが望ましい。絶縁膜の材質は2種の金属の間に挟まれるため安価で加工性が高く金属との密着性が求められる。シリコン、エポキシ、エチレンビニルアセテート、ポリプロピレンなどが望ましい。

【0025】

図2は耐塩水性能の評価治具の使用時の一例を示す模式断面図を示す。20は非接触IC冊子のカバー材及び、21は接着剤である。評価対象がカバー材の場合は、接着剤は一定としてカバー材質や条件を変更する。評価対象が、接着剤の場合はカバー材を一定として接着剤条件を変更して評価を行う。

非接触IC冊子あるいは非接触ICは、両面にアンテナが形成されたアンテナシートとアンテナに接続されたICチップとを有する薄板状のインレットと、インレットの両面に取り付けられ、インレットの輪郭よりも大きな輪郭を有する外装基材とで構成されている。

本実施の形態では、前記の外装基材が耐塩水性能評価治具によって耐塩水性能を評価する被試験体である。この被試験体は、薄板状の板材としてのカバー材20と、板材の一方の面に接着剤21が塗布されることで形成された接着層とを有している。

【0026】

この部材を評価治具に一定圧力で均一に貼り付ける。このとき、本治具の外周部からの塩水の浸入付着がないように注意する。そのため、金属板の外周部にコーキング材を塗布し、金属板と非接触IC冊子部材の外周部からの塩水の浸入を防ぐ事が望ましい。

【0027】

この非接触IC冊子部材を貼り付けた評価治具の銅線を電流計に取り付け、電流を読み取る準備を行う。電流計はPCに接続され電流値を読み取れるよう準備を行う。塩水を非接触IC冊子部材上に接触させ、電流の読み取りを始め、評価が始まる。

【0028】

このときの銅線の取り付けは、対象部材の接着の際に邪魔にならないようであれば対象部材を貼る前に設置してもよい。また、評価対象部材の銅線と評価治具の接続部の位置に孔を空けておき、これらを接着した後に銅線を半田及び接着剤で接続してもよい。密着性が重要な要素であることからより均一に圧着可能な後者がより好適である。

【0029】

評価は塩水を滴下した時をゼロ時間とし、塩水が非接触IC冊子部材の耐塩水層を透過し、金属膜および金属板の両方に接触した時間までをその部材が耐塩水性能を維持できる時間としてとして評価する。

【0030】

塩水の接触方法としては、噴霧、浸漬、滴下等の方法がある。また、本装置を高感度化させたい場合は絶縁膜の厚さを小さくし金属板と金属膜の距離を縮めることや、金属膜の幅をより狭くすることが好適である。

【0031】

耐塩水性能評価治具において発生する腐食電流量は電流計で読み取り、PCにてプロットする。

【0032】

言い換えると、本実施の形態の耐塩水性能評価治具は、図1、図2に示すように、基板(Cu金属板10)と、基板の上面に設けられた第1の金属膜と、基板の上面に第1の金属膜と絶縁された状態で設けられた第2の金属膜(Al金属膜12)とを有している。本実施の形態では、基板は金属製であり、第1の金属膜は、基板(Cu金属板10)の上面で形成されている。

第1の金属膜または第2の金属膜の一方または双方は、被試験体の接着層(接着剤21)が接触して被試験体が載置可能に形成されている。

第1の金属膜(Cu金属板10の上面)および第2の金属膜(Al金属膜12)は、それら双方に塩水が触れることによって腐食電流が発生するように形成されている。

基板の上面に凸部が形成され、凸部は、基板の上面に設けられた絶縁膜11を有し、第2の金属膜(Al金属膜12)は、絶縁膜11の上面に設けられている。

第2の金属膜(Al金属膜12)は第1の金属膜の上面上を帯状に延在し、被試験体の接着層(接着剤21)の全域にわたって接触するように設けられている。

第1の金属膜(Cu金属板10の上面)と第2の金属膜(Al金属膜12)とは、異種金属又は、イオン化傾向が異なる金属で形成されている。

また、本実施の形態の耐塩水性能評価方法は、基板(Cu金属板10)と、基板の上面に設けられた第1の金属膜と、基板の上面に第1の金属膜と絶縁された状態で設けられた第2の金属膜(Al金属膜12)とを設け、第1の金属膜および第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成され、第1の金属膜または第2の金属膜の一方または双方に接着層を接触させて被試験体を載置し、被試験体の上面に塩水を接触させ、被試験体を浸透する塩水が第1の金属膜および第2の金属膜の双方に触れることによって発生する腐食電流を検出するものである。

さらに、本実施の形態の耐塩水性能評価方法は、被試験体の上面に塩水を接触させてから、腐食電流が検出されるまでの時間により、耐塩水性能を評価するものである。

【0033】

本実施の形態によれば、耐塩水性能評価のために、電子冊子部材を金属箔と絶縁性膜を金属板に成型した耐塩水性能評価治具に貼り付けて塩水の浸透時間を評価する治具を作成した。この評価治具を用いて使用される部材や開発品における耐塩水性の優劣を評価し、耐塩水性能の最適化を図った。その結果、耐塩水性能が最もよい部材、条件を見出すことが出来、製品の長寿命化が可能となる。

以下実施例により本発明を詳細に説明する。

【0034】

(実施例1)

耐塩水性能評価治具において発生する腐食電流量は超高抵抗測器(アドバンテスト社製8340A)で計測した。観測された電流値はGP−IBにてPCに接続され、LabVIEW(日本ナショナルインスツルメンツ社製)にてプロットした。

【0035】

評価サンプルとしては、非接触IC冊子のカバー材接着剤を3水準準備し、それぞれ接着剤A、接着剤B、接着剤Cとした。

【0036】

3枚の耐塩水性能評価治具を準備し、非接触IC冊子のカバー材をそれぞれの接着剤を用いて耐塩水性能評価治具に貼り一定の圧力を掛け均一に密着させ常温にて乾燥させた。

【0037】

塩水噴霧試験機(スガ試験機株式会社製CYP90A)に導入し、腐食電流の閾値として1μAに至るまでの時間を評価した。1μAは目安であり、それぞれの評価時について任意に設定できる。塩水濃度は5%とした。

【0038】

図3に評価結果を示した。

接着剤Aを用いたカバー材は、塩水が金属板に到達し腐食電流量が1μAを超えるまでに1時間11分を要した。

接着剤Bを用いたカバー材は、塩水が金属板に到達し腐食電流量が1μAを超えるまでに7時間48分を要した。

接着剤Cを用いたカバー材は、塩水が金属板に到達し腐食電流量が1μAを超えるまでに9時間36分を要した。

塩水がカバー付き接着剤を透過し下地の金属板まで達する時間を計測した結果、接着剤Cが最も耐塩水性能が高いことがわかった。

【0039】

(比較例1)

評価サンプルとして実施例1と同様に電子冊子のカバー材の接着剤を3水準準備し、それぞれ接着剤A、接着剤B、接着剤Cとした。電子冊子は、PETを基材としたシートに蒸着などをしたアンテナコイルとICチップを備えたアンテナシートに、多孔質発泡樹脂であるポリオレフィン系樹脂を一方の面にオレフィンケイ接着剤を用いて接着し、もう一方の面には布製クロスをポリウレタン系接着剤で接着し作成した。

【0040】

このように作成したカバー付非接触IC冊子を塩水噴霧試験機(スガ試験機株式会社製CYP90A)に導入し、塩水噴霧試験を実施した。塩水濃度は5%とした。

【0041】

カバー接着剤Aを用いてカバーを貼った電子冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところNGであった。

カバー接着剤Bを用いてカバーを貼った電子冊子は、塩水48時間塩水噴霧試験後、通信試験を実施したところOKであった。

カバー接着剤Cを用いてカバーを貼った電子冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところOKであった。

【0042】

引き続き、カバー接着剤B、Cを用いてカバーを貼った電子冊子について、塩水試験をさらに48時間実施したところ、いずれの非接触IC冊子も通信試験の結果通信NGとなった。

【0043】

塩水噴霧試験及び通信試験により、カバー接着剤A、B、Cに対して接着剤Aに対するB、Cの優位性は確認されたもののBとCのいずれかが優位性を持つかは不明であった。

【0044】

(比較例2)

比較例1と同様のサンプルを作成し、カバー付非接触IC冊子を塩水噴霧試験機(スガ試験機株式会社製CYP90A)に導入し、塩水噴霧試験を実施した。塩水濃度は5%とした。

【0045】

カバー接着剤Aを用いてカバーを貼った非接触IC冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところNGであった。

カバー接着剤Bを用いてカバーを貼った非接触IC冊子は、塩水48時間塩水噴霧試験後、通信試験を実施したところOKであった。

カバー接着剤Cを用いてカバーを貼った非接触IC冊子は、塩水噴霧試験48時間実施後、通信試験を実施したところOKであった。

【0046】

引き続き、カバー接着剤B、Cを用いてカバーを貼った非接触IC冊子について、塩水試験をさらに24時間実施したところ、いずれの非接触IC冊子も通信試験の結果通信OKであった。さらに塩水試験を12時間実施した結果、いずれの非接触IC冊子も通信試験の結果、通信OKであった。さらに塩水試験を12時間実施した結果、カバー接着剤Bを用いてカバーを貼った非接触IC冊子は通信試験の結果、通信NGであった。一方のカバー接着剤Cを用いてカバーを貼った非接触IC冊子は通信試験の結果、通信OKであった。

【0047】

比較例1より細かく試験をしていけば評価は可能となるが、その必要な部材、工数、労力は多大な上、通信機のOK、NGが判断材料の為、カバー接着剤の以外の例えばモジュールの塩水劣化や異物付着による要因で通信NGが発生したとしてもその切り分けは難しく、評価対象材料以外の要因が影響を与えることから、材料評価の信頼性には乏しい。

【産業上の利用可能性】

【0048】

耐塩水性能の評価が容易にかつ性能の差について比較しやすく評価可能な為、材料の選定や条件を見出すことが可能となり、ひいてはより信頼性の高い非接触IC冊子及びカードを製造することが可能となる。

【符号の説明】

【0049】

10…金属板

11…絶縁膜

12…金属膜

13…ケーブル

14…ケーブル

15…絶縁接着剤

20…非接触IC冊子部材

21…接着剤

22…塩水

【特許請求の範囲】

【請求項1】

薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価治具であって、

基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを有し、

前記第1の金属膜または前記第2の金属膜の一方または双方は、前記接着層が接触して前記被試験体が載置可能に形成され、

前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成されている、

ことを特徴とする耐塩水性能評価治具。

【請求項2】

前記基板は金属製であり、

前記第1の金属膜は、前記基板の上面で形成され、

前記基板の上面に凸部が形成され、

前記凸部は、前記基板の上面に設けられた絶縁膜を有し、

前記第2の金属膜は、前記絶縁膜の上面に設けられている、

ことを特徴とする請求項1記載の耐塩水性能評価治具。

【請求項3】

前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられている、

ことを特徴とする請求項2記載の耐塩水性能評価治具。

【請求項4】

前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されている、

ことを特徴とする請求項1乃至3に何れか1項記載の耐塩水性能評価治具。

【請求項5】

薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価方法であって、

基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを設け、

前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成され、

前記第1の金属膜または前記第2の金属膜の一方または双方に前記接着層を接触させて前記被試験体を載置し、

前記被試験体の上面に塩水を接触させ、前記被試験体を浸透する塩水が前記第1の金属膜および前記第2の金属膜の双方に触れることによって発生する腐食電流を検出する、

ことを特徴とする耐塩水性能評価方法。

【請求項6】

前記基板は金属製であり、

前記第1の金属膜は、前記基板の上面で形成され、

前記基板の上面に凸部が形成され、

前記凸部は、前記基板の上面に設けられた絶縁膜を有し、

前記第2の金属膜は、前記絶縁膜の上面に設けられている、

ことを特徴とする請求項5記載の耐塩水性能評価方法。

【請求項7】

前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられている、

ことを特徴とする請求項6記載の耐塩水性能評価方法。

【請求項8】

両面にアンテナが形成されたアンテナシートと前記アンテナに接続されたICチップとを有する薄板状のインレットと、前記インレットの両面に取り付けられ、前記インレットの輪郭よりも大きな輪郭を有する外装基材とで非接触IC冊子または非接触ICカードが構成され、

前記被試験体は、前記非接触IC冊子または非接触ICカードの前記外装基材である、

ことを特徴とする請求項5乃至7に何れか1項記載の耐塩水性能評価方法。

【請求項9】

前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されている、

ことを特徴とする請求項5乃至8に何れか1項記載の耐塩水性能評価方法。

【請求項10】

前記被試験体の上面に塩水を接触させてから、前記腐食電流が検出されるまでの時間により、耐塩水性能を評価する、

ことを特徴とする請求項5乃至9に何れか1項記載の耐塩水性能評価方法。

【請求項1】

薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価治具であって、

基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを有し、

前記第1の金属膜または前記第2の金属膜の一方または双方は、前記接着層が接触して前記被試験体が載置可能に形成され、

前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成されている、

ことを特徴とする耐塩水性能評価治具。

【請求項2】

前記基板は金属製であり、

前記第1の金属膜は、前記基板の上面で形成され、

前記基板の上面に凸部が形成され、

前記凸部は、前記基板の上面に設けられた絶縁膜を有し、

前記第2の金属膜は、前記絶縁膜の上面に設けられている、

ことを特徴とする請求項1記載の耐塩水性能評価治具。

【請求項3】

前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられている、

ことを特徴とする請求項2記載の耐塩水性能評価治具。

【請求項4】

前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されている、

ことを特徴とする請求項1乃至3に何れか1項記載の耐塩水性能評価治具。

【請求項5】

薄板状の板材と、前記板材の一方の面に接着剤が塗布されることで形成された接着層とを有する被試験体の耐塩水性能を評価する耐塩水性能評価方法であって、

基板と、前記基板の上面に設けられた第1の金属膜と、前記基板の上面に前記第1の金属膜と絶縁された状態で設けられた第2の金属膜とを設け、

前記第1の金属膜および前記第2の金属膜は、それら双方に塩水が触れることによって腐食電流が発生するように形成され、

前記第1の金属膜または前記第2の金属膜の一方または双方に前記接着層を接触させて前記被試験体を載置し、

前記被試験体の上面に塩水を接触させ、前記被試験体を浸透する塩水が前記第1の金属膜および前記第2の金属膜の双方に触れることによって発生する腐食電流を検出する、

ことを特徴とする耐塩水性能評価方法。

【請求項6】

前記基板は金属製であり、

前記第1の金属膜は、前記基板の上面で形成され、

前記基板の上面に凸部が形成され、

前記凸部は、前記基板の上面に設けられた絶縁膜を有し、

前記第2の金属膜は、前記絶縁膜の上面に設けられている、

ことを特徴とする請求項5記載の耐塩水性能評価方法。

【請求項7】

前記第2の金属膜は前記第1の金属膜の上面上を帯状に延在し、前記接着層の全域にわたって接触するように設けられている、

ことを特徴とする請求項6記載の耐塩水性能評価方法。

【請求項8】

両面にアンテナが形成されたアンテナシートと前記アンテナに接続されたICチップとを有する薄板状のインレットと、前記インレットの両面に取り付けられ、前記インレットの輪郭よりも大きな輪郭を有する外装基材とで非接触IC冊子または非接触ICカードが構成され、

前記被試験体は、前記非接触IC冊子または非接触ICカードの前記外装基材である、

ことを特徴とする請求項5乃至7に何れか1項記載の耐塩水性能評価方法。

【請求項9】

前記第1の金属膜と前記第2の金属膜とは、異種金属又は、イオン化傾向が異なる金属で形成されている、

ことを特徴とする請求項5乃至8に何れか1項記載の耐塩水性能評価方法。

【請求項10】

前記被試験体の上面に塩水を接触させてから、前記腐食電流が検出されるまでの時間により、耐塩水性能を評価する、

ことを特徴とする請求項5乃至9に何れか1項記載の耐塩水性能評価方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−42350(P2012−42350A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184190(P2010−184190)

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]