耐屈曲・耐捻回ケーブルおよびその製造方法。

【課題】 従来の課題は、絶縁心線の絶縁体相互の滑り性を向上させるために、絶縁体にフッ素樹脂や紫外線硬化型樹脂組成物を使用した場合、高価であるだけでなく、樹脂の塗布や硬化等、工程が複雑になってしまうという課題があった。

【解決手段】代表例を挙げると、導体外周に絶縁体として熱可塑性樹脂が被覆されてなる絶縁心線を撚り合せて構成される多心ケーブルにおいて、前記熱可塑性樹脂がポリエステルエラストマーから成り、有機系高分子量シリコーンポリマーを0.5〜3.0wt%含有する耐屈曲・耐捻回ケーブルであるので、通常の低価格な熱可塑性樹脂による押出成型で製造ができるだけでなく、高価なフッ素樹脂よりも絶縁体表面の滑性に優れ、安価で、耐屈曲性、耐捻れ性、可とう性に優れた産業用ロボット等のFA機器用のケーブルを提供することが可能になる。

【解決手段】代表例を挙げると、導体外周に絶縁体として熱可塑性樹脂が被覆されてなる絶縁心線を撚り合せて構成される多心ケーブルにおいて、前記熱可塑性樹脂がポリエステルエラストマーから成り、有機系高分子量シリコーンポリマーを0.5〜3.0wt%含有する耐屈曲・耐捻回ケーブルであるので、通常の低価格な熱可塑性樹脂による押出成型で製造ができるだけでなく、高価なフッ素樹脂よりも絶縁体表面の滑性に優れ、安価で、耐屈曲性、耐捻れ性、可とう性に優れた産業用ロボット等のFA機器用のケーブルを提供することが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁心線の絶縁体同士の滑り性を向上させることによって、安価で、耐屈曲性・耐捻れ性、可とう性に優れた産業用ロボット等のFA機器に使用されるケーブルに関するものである。

【背景技術】

【0002】

従来のロボット用ケーブル1″は、図4に示すように、導体2″を絶縁体3″で被覆し、それらを集合して更に外部のシース6″で被覆した構成からなる。

産業用ロボット等に使用されるケーブルは屈曲、捻回に強いことが要求されるため、導体においては「高耐久性」が要求される場合には、純銅に替わって、例えばSn入り銅合金などの銅合金が用いられている。しかし、銅合金は機械的強度が増すものの、導電率が低下する。そのため、ジュール熱の発生を抑制するため導体を太くせざるを得なくなり、これがケーブルの細径化、軽量化に逆行することになる。また、銅に対して銅合金は価格が高いため、ケーブル価格のアップに繋がる。

導体外周に被覆される絶縁体においては「低耐久性ケーブル」にはポリ塩化ビニルまたはポリプロピレンが、「高耐久性ケーブル」には、エチレンテトラフロロエチレン(ETFE)、四フッ化エチレン六フッ化プロピレン(FEP)などのフッ素樹脂が用いられている。フッ素樹脂はすべり摩擦抵抗が小さく、かつ、ある程度の硬さを有しているので、絶縁体相互の滑り性が向上することになり、導体の断線、損傷が防止され、耐屈曲性、耐捻れ性を増加させることを可能とするということで用いられてきた。しかし、フッ素樹脂は他の絶縁体材料に比べて価格が高いため、ケーブル価格のアップに繋がるという問題があった。

また、絶縁体相互の滑り性を向上させるために、下記に示す特開2000−357418号公報にはポリ塩化ビニル絶縁層の上にシリコーンを含有したウレタンアクリレート系の紫外線硬化型樹脂組成物を設けた絶縁電線が開示されている。しかしながら、紫外線硬化型樹脂組成物ということで、樹脂の塗布、硬化という複雑な工程が必要になるという課題があった。

【0003】

【特許文献1】特開2000−357418号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従って、本発明の目的としては、上記の点に鑑みてなされたもので、導体に、高価な銅合金や絶縁体に高価なフッ素樹脂や紫外線硬化型樹脂組成物を用いなくても、絶縁心線の絶縁体表面の滑性が優れており、通常の低価格な熱可塑性樹脂による押出成型が可能になり、安価で、屈曲、捻れに強く、可とう性に優れたロボット用ケーブルを提供することにある。

【課題を解決するための手段】

【0005】

請求項1記載のロボット用ケーブルは、有機系高分子量シリコーンポリマーを0.5〜3.0wt%含有したポリエステルエラストマー絶縁体で導体外周を被覆したことを特徴とする。このように、有機系高分子量シリコーンポリマーを含有した絶縁体材料で被覆した絶縁心線を複数本撚り合わせ、シースを施した構成の多心ケーブルでは、シリコーンが他物質との親和力が小さく、表面同士が接着するのを防ぎ、離型性を付与するため、絶縁心線同士の表面滑り性が良好になり、ケーブルに屈曲、捻れ等のストレスを受けた場合には、撚り合わせられる絶縁心線相互がスムーズに動き易くなり、延いては、屈曲・捻れ寿命の向上に寄与する。また、絶縁心線相互の滑りを良くすることにより、ケーブル自体の可とう性も向上させることができる。

また、多心ケーブルにおいて絶縁心線を撚り合わせた集合体とシースとの間で不要な拘束力が作用すると、ケーブル屈曲・捻れの際に絶縁心線に大きな歪が発生し、屈曲、捻れなどの耐久性を低下させる遠因となることもあるが、本発明の絶縁心線を用いることによって、絶縁心線の集合体とシース間の摩擦抵抗を低減することができ、ケーブルとしての屈曲や捻れを受けた場合に、絶縁心線への影響が緩和される。

有機系高分子量シリコーンポリマーの含有量を0.5〜3.0%wtにした理由は、0.5wt%未満では、絶縁心線に十分な表面滑性を付与することができない。後に、実施例で記載したように0.7wt%以上が特に、好ましい結果を示した。また、3wt%を超える場合には、押出成型時に絶縁体材料がスクリューとシリンダーとの間でスリップして、成形性を悪化させて外観不良や機械的強度の低下を招く。

請求項2記載のロボット用ケーブルは、絶縁体材料がポリプロピレン、ポリ塩化ビニル、ポリエチレンのいずれかであることを特徴とする。従来、絶縁心線のすべり摩擦抵抗を小さくするためには、高価なフッ素樹脂を用いていたが、本発明を用いることにより、これらの低価格な絶縁体材料で絶縁心線のすべり摩擦抵抗を小さくすることができる。

請求項3は、絶縁体材料に反応性ポリオルガノシロキサンをグラフト重合することによって作られた有機系高分子量シリコーンポリマーを前記絶縁体材料に添加することを特徴とする。この方法によれば絶縁体材料とシリコーンが化学的に結合している構造においても、シリコーン換算量として同量添加すれば同じ効果が得られることができる。

請求項4は、有機系高分子量シリコーンポリマーを絶縁体材料に添加する際に、前記絶縁体材料に高濃度(30〜50wt%)に混練することによって作られたマスターバッチを用いて、有機系高分子量シリコーンポリマーを絶縁体材料に添加することを特徴とする製造方法である。マスターバッチはペレット状のため、計量時の取り扱いが容易になり、予め前記絶縁体材料と有機系高分子量シリコーンポリマーが高度に混練され、分散しているので、絶縁体材料に配合した時の分散が良好になる。

【発明の効果】

【0006】

以上説明したように、本発明は絶縁体同士の滑り性を向上させることによって、耐屈曲、耐ねじれ性、可とう性を大幅に向上させたロボット用ケーブルを低コストで提供することができるため、その工業的価値は大きい。

【発明を実施するための最良の形態】

【0007】

以下、本発明の耐屈曲・耐捻回ケーブルおよびその製造方法について、代表例をあげて添付図面を参照して詳細に説明する。

【実施例】

【0008】

ここで、ケーブルの耐久性とは、当該ケーブルの導体が断線するまでの繰り返し屈曲のサイクル数とする。通常ロボット用ケーブルの耐久性評価試験には、左右屈曲試験と捻回試験が行われる。図3(イ)に左右屈曲試験、図3(ロ)に捻回試験の概略と試験条件を示す。また、本発明の第1〜4実施例の耐屈曲・耐捻回ケーブル1の構成表と左右屈曲試験と捻回試験による耐久性評価試験結果を表1に、比較例1〜3のケーブルの構成表と左右屈曲試験と捻回試験による耐久性評価試験結果を表2に示す。

【0009】

【表1】

【0010】

【表2】

【0011】

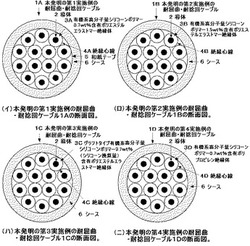

本発明の第1実施例の構造を図1(イ)に示す。この実施例のケーブル構成は、図1(イ)からも明らかなように導体2の外周に絶縁体を被覆し、この絶縁心線4Aを複数本撚り合わせ、その外周上に和紙テープ5、シース6を順次施し、外径11.8mmにしたものである。ここで、絶縁体3Aはポリエステルエラストマーに有機系高分子量シリコーンポリマーを0.7wt%添加したものである。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示す。

本発明の第2実施例の構造を図1(ロ)に示す。この実施例の絶縁体3Bは、ポリエステルエラストマーに有機系高分子量シリコーンポリマーを1.5wt%添加したものであり、それ以外は第1実施例と同じ構成である。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示す。

本発明の第3実施例の構造を図1(ハ)に示す。この実施例の絶縁体3Cは、ポリエステルエラストマーにグラフトタイプ有機系高分子量シリコーンポリマーをシリコーン換算量で0.7wt%添加したものであり、それ以外は第1実施例と同じ構成である。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示すが、第1実施例と第3実施例を比較してみると明らかなように、グラフトタイプ有機系高分子量シリコーンでもシリコーン換算量で同量を添加すれば、実施例1の有機系高分子量シリコーンと同じ効果があることがわかる。

本発明の第4実施例の構造を図1(ニ)に示す。この実施例の絶縁体3Dは、ポリプロピレンに有機系高分子量シリコーンポリマーを0.7wt%添加したものであり、それ以外は第1実施例と同じ構成である。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示す。

【0012】

次に、本発明の効果を従来技術と対比するために、従来技術による比較例1〜3のケーブルを作成した。

比較例1の構造を図2(イ)に示す。有機系高分子量シリコーンポリマーの添加量による効果を第1、第2実施例と比較例1で屈曲特性の比較を行った。比較例1は有機系高分子量シリコーンポリマーの添加量は0で、その他は、実施例1(および実施例2)と同様に作成し、全く同様の条件のもとで屈曲試験を実施した。評価試験結果を前記表2に示す。添加量0の比較例1のケーブルは左右屈曲試験において45万回で断線、捻回試験において2万回で断線するが、添加量0.7wt%の実施例1のケーブルは左右屈曲試験において65万回で断線、捻回試験においては200万回でも断線しない。添加量1.5wt%の実施例2のケーブルは左右屈曲試験において85万回で断線せず、捻回試験においては200万回でも断線しない。これらの結果から本発明は従来品と比較して耐屈曲性が向上することわかる。

比較例2の構造を図2(ロ)に示す。有機系高分子量シリコーンポリマーの添加量による効果を第4実施例と比較例2で絶縁体がポリプロピレンの場合で屈曲特性の比較を行った。比較例2は、有機系高分子量シリコーンポリマーの添加量は0で、その他は、実施例4と同様に作成し、全く同様の条件のもとで屈曲試験を実施した。評価試験結果を前記表2に示す。添加量0の比較例2のケーブルは左右屈曲試験において10万回で断線、捻回試験においては0.5万回で断線するが、添加量0.7%の実施例4のケーブルは左右屈曲試験において40万回で断線、捻回試験においては200万回でも断線しない。これらの結果から比較例1と同様に本発明は従来品と比較して耐屈曲性が向上することわかる。

比較例3の構造を図2(ハ)に示す。有機系高分子量シリコーンポリマーの添加量による効果を第1、第2実施例と比較例3で屈曲特性の比較を行った。絶縁体材料にフッ素樹脂であるETFEを用い、その他は、実施例1(および実施例2)と同様に作成し、全く同様の条件のもとで屈曲試験を実施した。評価試験結果を前記表2に示す。比較例3のケーブルは左右屈曲試験において46万回で断線、捻回試験においては200万回で断線する。ポリエステルエラストマーに有機系高分子量シリコーンポリマーを0.7wt%添加した実施例1のケーブルは左右屈曲試験において65万回で断線、捻回試験においては200万回でも断線しない。添加量1.5wt%の実施例2のケーブルは左右屈曲試験において85万回で断線せず、捻回試験においては200万回でも断線しない。これらの結果から本発明は、従来技術である「絶縁体同士の表面滑り性を良くし、ケーブルに屈曲等のストレスを受けた場合に、絶縁心線相互がスムーズに動き易くなり、屈曲寿命が向上する」という目的で使用されているフッ素樹脂よりも、その効果が優れていることがわかる。

【0013】

なお、本発明は、代表的なロボット用ケーブル構造を例示しているが、この構造に限定することなく、心数を変更したものやケーブルにシールド材を使用したものでも構わず、設計上、本発明の範囲内で、各種の変形を含むものであることはいうまでもない。

【産業上の利用可能性】

【0014】

本発明の耐屈曲・耐捻回ケーブルは、ロボット等へ使用できるが、工作機械等への幅広い応用展開が可能である。

【図面の簡単な説明】

【0015】

【図1】(イ)は、本発明の第1実施例の耐屈曲・耐捻回ケーブル1Aの断面図で、(ロ)は、本発明の第2実施例の耐屈曲・耐捻回ケーブル1Bの断面図で、(ハ)は、本発明の第3実施例の耐屈曲・耐捻回ケーブル1Cの断面図で、(ニ)は、本発明の第4実施例の耐屈曲・耐捻回ケーブル1Dの断面図である。

【図2】比較例1のケーブルA′の断面図で、(ロ)は、比較例2のケーブルB′の断面図で、(ハ)は、比較例3′のケーブルC′の断面図である。

【図3】(イ)は、本発明の実施例と比較例についての耐久性に関する屈曲試験方法で、(ロ)は、本発明の実施例と比較例についての耐久性に関する捻回試験方法である。

【図4】従来のロボット用ケーブル1″の断面図である。

【符号の説明】

【0016】

1A 本発明の第1実施例の耐屈曲・耐捻回ケーブル

1B 本発明の第2実施例の耐屈曲・耐捻回ケーブル

1C 本発明の第3実施例の耐屈曲・耐捻回ケーブル

1D 本発明の第4実施例の耐屈曲・耐捻回ケーブル

2 導体

3A 有機系高分子量シリコーンポリマー0.7wt%含有ポリエステルエラストマー絶縁体

3B 有機系高分子量シリコーンポリマー1.5wt%含有ポリエステルエラストマー絶縁体

3C グラフトタイプ有機系高分子量シリコーンポリマー0.7wt%(シリコーン換算量)含有ポリエステルエラストマー絶縁体

3D 有機系高分子量シリコーンポリマー0.7wt%含有ポリプロピレン絶縁体

4A 絶縁心線

4B 絶縁心線

4C 絶縁心線

4D 絶縁心線

5 和紙テープ

6 シース

A′ 比較例1のケーブル

2′ 導体

3A′ポリエステルエラストマー単体の絶縁体

B′ 比較例2のケーブル

3B′ポリプロピレン単体の絶縁体

C′ 比較例3のケーブル

3C′ETFE(エチレンテトラフロロエチレン)絶縁体

4A′絶縁心線

4B′絶縁心線

4C′ 絶縁心線

6′ シース

1″ 従来のロボット用ケーブル

2″ 導体

3″ 絶縁体

5″ 和紙テープ

6″ シース

【技術分野】

【0001】

本発明は、絶縁心線の絶縁体同士の滑り性を向上させることによって、安価で、耐屈曲性・耐捻れ性、可とう性に優れた産業用ロボット等のFA機器に使用されるケーブルに関するものである。

【背景技術】

【0002】

従来のロボット用ケーブル1″は、図4に示すように、導体2″を絶縁体3″で被覆し、それらを集合して更に外部のシース6″で被覆した構成からなる。

産業用ロボット等に使用されるケーブルは屈曲、捻回に強いことが要求されるため、導体においては「高耐久性」が要求される場合には、純銅に替わって、例えばSn入り銅合金などの銅合金が用いられている。しかし、銅合金は機械的強度が増すものの、導電率が低下する。そのため、ジュール熱の発生を抑制するため導体を太くせざるを得なくなり、これがケーブルの細径化、軽量化に逆行することになる。また、銅に対して銅合金は価格が高いため、ケーブル価格のアップに繋がる。

導体外周に被覆される絶縁体においては「低耐久性ケーブル」にはポリ塩化ビニルまたはポリプロピレンが、「高耐久性ケーブル」には、エチレンテトラフロロエチレン(ETFE)、四フッ化エチレン六フッ化プロピレン(FEP)などのフッ素樹脂が用いられている。フッ素樹脂はすべり摩擦抵抗が小さく、かつ、ある程度の硬さを有しているので、絶縁体相互の滑り性が向上することになり、導体の断線、損傷が防止され、耐屈曲性、耐捻れ性を増加させることを可能とするということで用いられてきた。しかし、フッ素樹脂は他の絶縁体材料に比べて価格が高いため、ケーブル価格のアップに繋がるという問題があった。

また、絶縁体相互の滑り性を向上させるために、下記に示す特開2000−357418号公報にはポリ塩化ビニル絶縁層の上にシリコーンを含有したウレタンアクリレート系の紫外線硬化型樹脂組成物を設けた絶縁電線が開示されている。しかしながら、紫外線硬化型樹脂組成物ということで、樹脂の塗布、硬化という複雑な工程が必要になるという課題があった。

【0003】

【特許文献1】特開2000−357418号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従って、本発明の目的としては、上記の点に鑑みてなされたもので、導体に、高価な銅合金や絶縁体に高価なフッ素樹脂や紫外線硬化型樹脂組成物を用いなくても、絶縁心線の絶縁体表面の滑性が優れており、通常の低価格な熱可塑性樹脂による押出成型が可能になり、安価で、屈曲、捻れに強く、可とう性に優れたロボット用ケーブルを提供することにある。

【課題を解決するための手段】

【0005】

請求項1記載のロボット用ケーブルは、有機系高分子量シリコーンポリマーを0.5〜3.0wt%含有したポリエステルエラストマー絶縁体で導体外周を被覆したことを特徴とする。このように、有機系高分子量シリコーンポリマーを含有した絶縁体材料で被覆した絶縁心線を複数本撚り合わせ、シースを施した構成の多心ケーブルでは、シリコーンが他物質との親和力が小さく、表面同士が接着するのを防ぎ、離型性を付与するため、絶縁心線同士の表面滑り性が良好になり、ケーブルに屈曲、捻れ等のストレスを受けた場合には、撚り合わせられる絶縁心線相互がスムーズに動き易くなり、延いては、屈曲・捻れ寿命の向上に寄与する。また、絶縁心線相互の滑りを良くすることにより、ケーブル自体の可とう性も向上させることができる。

また、多心ケーブルにおいて絶縁心線を撚り合わせた集合体とシースとの間で不要な拘束力が作用すると、ケーブル屈曲・捻れの際に絶縁心線に大きな歪が発生し、屈曲、捻れなどの耐久性を低下させる遠因となることもあるが、本発明の絶縁心線を用いることによって、絶縁心線の集合体とシース間の摩擦抵抗を低減することができ、ケーブルとしての屈曲や捻れを受けた場合に、絶縁心線への影響が緩和される。

有機系高分子量シリコーンポリマーの含有量を0.5〜3.0%wtにした理由は、0.5wt%未満では、絶縁心線に十分な表面滑性を付与することができない。後に、実施例で記載したように0.7wt%以上が特に、好ましい結果を示した。また、3wt%を超える場合には、押出成型時に絶縁体材料がスクリューとシリンダーとの間でスリップして、成形性を悪化させて外観不良や機械的強度の低下を招く。

請求項2記載のロボット用ケーブルは、絶縁体材料がポリプロピレン、ポリ塩化ビニル、ポリエチレンのいずれかであることを特徴とする。従来、絶縁心線のすべり摩擦抵抗を小さくするためには、高価なフッ素樹脂を用いていたが、本発明を用いることにより、これらの低価格な絶縁体材料で絶縁心線のすべり摩擦抵抗を小さくすることができる。

請求項3は、絶縁体材料に反応性ポリオルガノシロキサンをグラフト重合することによって作られた有機系高分子量シリコーンポリマーを前記絶縁体材料に添加することを特徴とする。この方法によれば絶縁体材料とシリコーンが化学的に結合している構造においても、シリコーン換算量として同量添加すれば同じ効果が得られることができる。

請求項4は、有機系高分子量シリコーンポリマーを絶縁体材料に添加する際に、前記絶縁体材料に高濃度(30〜50wt%)に混練することによって作られたマスターバッチを用いて、有機系高分子量シリコーンポリマーを絶縁体材料に添加することを特徴とする製造方法である。マスターバッチはペレット状のため、計量時の取り扱いが容易になり、予め前記絶縁体材料と有機系高分子量シリコーンポリマーが高度に混練され、分散しているので、絶縁体材料に配合した時の分散が良好になる。

【発明の効果】

【0006】

以上説明したように、本発明は絶縁体同士の滑り性を向上させることによって、耐屈曲、耐ねじれ性、可とう性を大幅に向上させたロボット用ケーブルを低コストで提供することができるため、その工業的価値は大きい。

【発明を実施するための最良の形態】

【0007】

以下、本発明の耐屈曲・耐捻回ケーブルおよびその製造方法について、代表例をあげて添付図面を参照して詳細に説明する。

【実施例】

【0008】

ここで、ケーブルの耐久性とは、当該ケーブルの導体が断線するまでの繰り返し屈曲のサイクル数とする。通常ロボット用ケーブルの耐久性評価試験には、左右屈曲試験と捻回試験が行われる。図3(イ)に左右屈曲試験、図3(ロ)に捻回試験の概略と試験条件を示す。また、本発明の第1〜4実施例の耐屈曲・耐捻回ケーブル1の構成表と左右屈曲試験と捻回試験による耐久性評価試験結果を表1に、比較例1〜3のケーブルの構成表と左右屈曲試験と捻回試験による耐久性評価試験結果を表2に示す。

【0009】

【表1】

【0010】

【表2】

【0011】

本発明の第1実施例の構造を図1(イ)に示す。この実施例のケーブル構成は、図1(イ)からも明らかなように導体2の外周に絶縁体を被覆し、この絶縁心線4Aを複数本撚り合わせ、その外周上に和紙テープ5、シース6を順次施し、外径11.8mmにしたものである。ここで、絶縁体3Aはポリエステルエラストマーに有機系高分子量シリコーンポリマーを0.7wt%添加したものである。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示す。

本発明の第2実施例の構造を図1(ロ)に示す。この実施例の絶縁体3Bは、ポリエステルエラストマーに有機系高分子量シリコーンポリマーを1.5wt%添加したものであり、それ以外は第1実施例と同じ構成である。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示す。

本発明の第3実施例の構造を図1(ハ)に示す。この実施例の絶縁体3Cは、ポリエステルエラストマーにグラフトタイプ有機系高分子量シリコーンポリマーをシリコーン換算量で0.7wt%添加したものであり、それ以外は第1実施例と同じ構成である。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示すが、第1実施例と第3実施例を比較してみると明らかなように、グラフトタイプ有機系高分子量シリコーンでもシリコーン換算量で同量を添加すれば、実施例1の有機系高分子量シリコーンと同じ効果があることがわかる。

本発明の第4実施例の構造を図1(ニ)に示す。この実施例の絶縁体3Dは、ポリプロピレンに有機系高分子量シリコーンポリマーを0.7wt%添加したものであり、それ以外は第1実施例と同じ構成である。このケーブルを図3(イ)、(ロ)の屈曲試験に装着して、断線が生じる往復回数を求めた。前記表1に耐久性評価試験結果を示す。

【0012】

次に、本発明の効果を従来技術と対比するために、従来技術による比較例1〜3のケーブルを作成した。

比較例1の構造を図2(イ)に示す。有機系高分子量シリコーンポリマーの添加量による効果を第1、第2実施例と比較例1で屈曲特性の比較を行った。比較例1は有機系高分子量シリコーンポリマーの添加量は0で、その他は、実施例1(および実施例2)と同様に作成し、全く同様の条件のもとで屈曲試験を実施した。評価試験結果を前記表2に示す。添加量0の比較例1のケーブルは左右屈曲試験において45万回で断線、捻回試験において2万回で断線するが、添加量0.7wt%の実施例1のケーブルは左右屈曲試験において65万回で断線、捻回試験においては200万回でも断線しない。添加量1.5wt%の実施例2のケーブルは左右屈曲試験において85万回で断線せず、捻回試験においては200万回でも断線しない。これらの結果から本発明は従来品と比較して耐屈曲性が向上することわかる。

比較例2の構造を図2(ロ)に示す。有機系高分子量シリコーンポリマーの添加量による効果を第4実施例と比較例2で絶縁体がポリプロピレンの場合で屈曲特性の比較を行った。比較例2は、有機系高分子量シリコーンポリマーの添加量は0で、その他は、実施例4と同様に作成し、全く同様の条件のもとで屈曲試験を実施した。評価試験結果を前記表2に示す。添加量0の比較例2のケーブルは左右屈曲試験において10万回で断線、捻回試験においては0.5万回で断線するが、添加量0.7%の実施例4のケーブルは左右屈曲試験において40万回で断線、捻回試験においては200万回でも断線しない。これらの結果から比較例1と同様に本発明は従来品と比較して耐屈曲性が向上することわかる。

比較例3の構造を図2(ハ)に示す。有機系高分子量シリコーンポリマーの添加量による効果を第1、第2実施例と比較例3で屈曲特性の比較を行った。絶縁体材料にフッ素樹脂であるETFEを用い、その他は、実施例1(および実施例2)と同様に作成し、全く同様の条件のもとで屈曲試験を実施した。評価試験結果を前記表2に示す。比較例3のケーブルは左右屈曲試験において46万回で断線、捻回試験においては200万回で断線する。ポリエステルエラストマーに有機系高分子量シリコーンポリマーを0.7wt%添加した実施例1のケーブルは左右屈曲試験において65万回で断線、捻回試験においては200万回でも断線しない。添加量1.5wt%の実施例2のケーブルは左右屈曲試験において85万回で断線せず、捻回試験においては200万回でも断線しない。これらの結果から本発明は、従来技術である「絶縁体同士の表面滑り性を良くし、ケーブルに屈曲等のストレスを受けた場合に、絶縁心線相互がスムーズに動き易くなり、屈曲寿命が向上する」という目的で使用されているフッ素樹脂よりも、その効果が優れていることがわかる。

【0013】

なお、本発明は、代表的なロボット用ケーブル構造を例示しているが、この構造に限定することなく、心数を変更したものやケーブルにシールド材を使用したものでも構わず、設計上、本発明の範囲内で、各種の変形を含むものであることはいうまでもない。

【産業上の利用可能性】

【0014】

本発明の耐屈曲・耐捻回ケーブルは、ロボット等へ使用できるが、工作機械等への幅広い応用展開が可能である。

【図面の簡単な説明】

【0015】

【図1】(イ)は、本発明の第1実施例の耐屈曲・耐捻回ケーブル1Aの断面図で、(ロ)は、本発明の第2実施例の耐屈曲・耐捻回ケーブル1Bの断面図で、(ハ)は、本発明の第3実施例の耐屈曲・耐捻回ケーブル1Cの断面図で、(ニ)は、本発明の第4実施例の耐屈曲・耐捻回ケーブル1Dの断面図である。

【図2】比較例1のケーブルA′の断面図で、(ロ)は、比較例2のケーブルB′の断面図で、(ハ)は、比較例3′のケーブルC′の断面図である。

【図3】(イ)は、本発明の実施例と比較例についての耐久性に関する屈曲試験方法で、(ロ)は、本発明の実施例と比較例についての耐久性に関する捻回試験方法である。

【図4】従来のロボット用ケーブル1″の断面図である。

【符号の説明】

【0016】

1A 本発明の第1実施例の耐屈曲・耐捻回ケーブル

1B 本発明の第2実施例の耐屈曲・耐捻回ケーブル

1C 本発明の第3実施例の耐屈曲・耐捻回ケーブル

1D 本発明の第4実施例の耐屈曲・耐捻回ケーブル

2 導体

3A 有機系高分子量シリコーンポリマー0.7wt%含有ポリエステルエラストマー絶縁体

3B 有機系高分子量シリコーンポリマー1.5wt%含有ポリエステルエラストマー絶縁体

3C グラフトタイプ有機系高分子量シリコーンポリマー0.7wt%(シリコーン換算量)含有ポリエステルエラストマー絶縁体

3D 有機系高分子量シリコーンポリマー0.7wt%含有ポリプロピレン絶縁体

4A 絶縁心線

4B 絶縁心線

4C 絶縁心線

4D 絶縁心線

5 和紙テープ

6 シース

A′ 比較例1のケーブル

2′ 導体

3A′ポリエステルエラストマー単体の絶縁体

B′ 比較例2のケーブル

3B′ポリプロピレン単体の絶縁体

C′ 比較例3のケーブル

3C′ETFE(エチレンテトラフロロエチレン)絶縁体

4A′絶縁心線

4B′絶縁心線

4C′ 絶縁心線

6′ シース

1″ 従来のロボット用ケーブル

2″ 導体

3″ 絶縁体

5″ 和紙テープ

6″ シース

【特許請求の範囲】

【請求項1】

導体外周に絶縁体として熱可塑性樹脂が被覆されてなる絶縁心線を撚り合せて構成される多心ケーブルにおいて、前記熱可塑性樹脂がポリエステルエラストマーから成り、有機系高分子量シリコーンポリマーを0.5〜3.0wt%含有することを特徴とする耐屈曲・耐捻回ケーブル。

【請求項2】

前記熱可塑性樹脂が、ポリプロピレン、ポリ塩化ビニル、ポリエチレンのいずれかであることを特徴とする請求項1に記載のケーブル。

【請求項3】

前記有機系高分子量シリコーンポリマーが、各種絶縁体材料に反応性ポリオルガノシロキサンをグラフト重合することによって作られ、絶縁体として熱可塑性樹脂への添加量がシリコーン換算量で0.5%〜3.0wt%であることを特徴とする請求項1〜2の内いずれかに記載のケーブル。

【請求項4】

前記有機系高分子量シリコーンポリマーをベースである絶縁体材料に高濃度(30〜50wt%)に混練することによって作られたマスターバッチを用いて、有機系高分子量シリコーンポリマーを前記絶縁体材料に添加することを特徴とした請求項1〜3の内いずれかに記載のケーブルの製造方法。

【請求項1】

導体外周に絶縁体として熱可塑性樹脂が被覆されてなる絶縁心線を撚り合せて構成される多心ケーブルにおいて、前記熱可塑性樹脂がポリエステルエラストマーから成り、有機系高分子量シリコーンポリマーを0.5〜3.0wt%含有することを特徴とする耐屈曲・耐捻回ケーブル。

【請求項2】

前記熱可塑性樹脂が、ポリプロピレン、ポリ塩化ビニル、ポリエチレンのいずれかであることを特徴とする請求項1に記載のケーブル。

【請求項3】

前記有機系高分子量シリコーンポリマーが、各種絶縁体材料に反応性ポリオルガノシロキサンをグラフト重合することによって作られ、絶縁体として熱可塑性樹脂への添加量がシリコーン換算量で0.5%〜3.0wt%であることを特徴とする請求項1〜2の内いずれかに記載のケーブル。

【請求項4】

前記有機系高分子量シリコーンポリマーをベースである絶縁体材料に高濃度(30〜50wt%)に混練することによって作られたマスターバッチを用いて、有機系高分子量シリコーンポリマーを前記絶縁体材料に添加することを特徴とした請求項1〜3の内いずれかに記載のケーブルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−218061(P2008−218061A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−50883(P2007−50883)

【出願日】平成19年3月1日(2007.3.1)

【出願人】(390002598)沖電線株式会社 (45)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月1日(2007.3.1)

【出願人】(390002598)沖電線株式会社 (45)

【Fターム(参考)】

[ Back to top ]