耐指紋汚染性基材

【課題】表面に付着した指紋等の汚れが目立ちにくく、かつ、付着した指紋が布等による乾拭きで拭き取りやすい基材であり、拭き取り部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくい基材、すなわち、優れた耐指紋汚染性を有する基材を提供する。

【解決手段】光透過性、光反射性、または光沢性を有する基材1の平滑な面2の指が接触する箇所に、該平滑な面2に付着した指紋成分を毛細管力で集める凹型の穴3を有し、該穴3の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴3の平均深さが0.2〜50μmであり、該穴3の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材1。

【解決手段】光透過性、光反射性、または光沢性を有する基材1の平滑な面2の指が接触する箇所に、該平滑な面2に付着した指紋成分を毛細管力で集める凹型の穴3を有し、該穴3の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴3の平均深さが0.2〜50μmであり、該穴3の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた耐指紋汚染性を有する基材に関するものである。

【背景技術】

【0002】

ガラス、プラスチック、金属等の光透過性、光反射性、または光沢性を有する基材は、電子機器や自動車部品、建築物等の材料として汎用されている。これらの基材は使用部分によっては、人の手に触れる機会が多く、指紋や皮脂などの生体由来の汚れ(以降、単に「指紋成分」と記載する)が付着しやすく、かつその汚れを容易に拭き取ることができない性質があった。そのため、付着した指紋成分および/または完全には拭き取れなかった指紋成分が非常に目立ちやすく、基材の美観を著しく損ねる(以後、単に「指紋汚染性」と記載する場合もある)という問題があった。

【0003】

上記問題を解決するために、基材を表面処理し、基材表面の表面エネルギーを低下させることで、指紋成分を基材に付着しにくくし、また馴染みにくく(濡れにくく)することで、指紋成分に対する耐性を高める試みが行われている。例えば特許文献1では、基材の表面に、下記一般式(I)で表され、数平均分子量が5×102 〜1×105 であるケイ素含有有機含フッ素ポリマーの層を形成したことを特徴とする防汚性基材が記載されている。

【0004】

特許文献2では、基材表面の加工により基材に撥水撥油性を付与し表面エネルギーを低下させる方法が開示されており、具体的には少なくともひとつの表面が撥水撥油性を示し、水または油の少なくともひとつの液滴の接触角が減少することを避けるための凹型構造を持っている幾何学的特徴を有し、その寸法が異なる複数の組を持つガラス基材が記載されている。

【0005】

しかしながら、指紋成分を基材に完全に付着させないことは難しく、近年では上記問題に対する別のアプローチとして、指紋成分の付着を目立ちにくく、または馴染みやすくすることが課題とされている。例えば特許文献3ではステンレス鋼板の表面に複数の凹凸構造をランダムに配列し表面に透明な有機樹脂被膜を形成することにより、指紋成分の目立ちにくいステンレス鋼板を提供している。また、特許文献4では特定の微細構造を基材上に形成することにより、該微細構造の凸部から凹部へ指紋成分を拡散することで、特許文献5では凹凸部を有する層を基材に持たせることにより、凹部へ指紋成分を誘導することで、目立たなくする方法がそれぞれ開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−157582号公報

【特許文献2】米国特許公開第2010/0285272号

【特許文献3】特開2004−136344号公報

【特許文献4】米国特許公開第2010/0033818号

【特許文献5】特開2007−058162号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献4や特許文献5のように指紋成分が馴染みやすい効果を付与した場合、一度付着した指紋成分の除去性は「指紋成分が付着しにくい」基材に比べて劣る、或いは考慮されない場合がほとんどである。上記の微細構造の中に入り込んだ指紋成分が、布等で拭き取りを行っても、残留し易い場合、該微細構造表面に再度指紋成分が付着した場合、微細構造に収容しきれなくなった指紋成分が基材表面に大量に存在するようになり、指紋成分の付着を目立ちにくくする効果が著しく損なわれてしまう恐れがある。そのため、一旦付着した指紋成分を、微細構造も含めた基材表面から、布等での拭き取りで容易に除去することは重要であり、本発明では、従来技術とは異なる微細構造によって、付着した指紋成分が目立ちにくく、かつ、付着した指紋成分が布等による乾拭きで拭き取りやすい基材であり、拭き取り部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくい基材を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、表面に指紋成分を集めるような凹型の穴を有した基材を提供するものであり、そのことにより前記課題が解決される。

【0009】

本発明において、「耐指紋汚染性」とは付着した指紋成分が目立ちにくく、かつ、付着した指紋成分が布等を用いて拭き取りやすく、さらに、拭取った部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくいことを意味する。後述する実施例において「耐指紋汚染性」の評価方法を記載する。

【0010】

本発明は、光透過性、光反射性、または光沢性を有する基材の平滑な面の指が接触する箇所に、該平滑な面に付着した指紋成分を毛細管力で集める凹型の穴を有し、該穴の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴の平均深さが0.2〜50μmであり、該穴の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材である。

【0011】

また、本発明は、前記穴の正面視での形状が、1〜6個の角を有することを特徴とする、前記の耐指紋汚染性基材である。

【0012】

また、本発明は、前記穴の、耐指紋汚染性部分における分布頻度が面積比で13〜60%であることを特徴とする、前記の耐指紋汚染性基材である。ここでいう「耐指紋汚染性部分」とは、基材の平滑な面において耐指紋汚染性を付与したい部分のことである。

【0013】

また、本発明は、前記穴が、該穴の形状に対応したマスキング処理を施した後、表面研削またはエッチングを施すことにより前記基材の平滑な面に形成されたものであることを特徴とする、前記の耐指紋汚染性基材である。

【0014】

また、本発明は、前記基材の平滑な面がフロートガラスのトップ面またはボトム面であることを特徴とする、前記の耐指紋汚染性基材である。

【0015】

また、本発明は、前記基材表面に撥水撥油性膜を有することを特徴とする、前記の耐指紋汚染性基材である。

【発明の効果】

【0016】

本発明によれば、付着した指紋成分が目立ちにくく、かつ布等を用いた乾拭きで拭き取りやすい基材であり、拭き取り部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくい基材を提供することができる。

【図面の簡単な説明】

【0017】

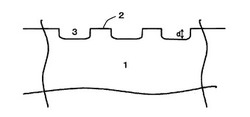

【図1】基材表面に四角形の穴を複数有する基材を正面視でみた模式図。

【図2】図1中のa−a’断面の一部の一実施形態を示した断面図。

【図3】図1中のa−a’断面の一部の別の実施形態を示した断面図。

【図4】穴の一部又は全体に指紋成分がトラップされた状態の模式図。

【図5】本発明の基材表面を正面から見た場合の穴のいくつかの形状の投影図。

【図6】本発明の基材表面を正面から見た場合の穴と穴の一部にトラップされた指紋成分の投影図。

【図7】図6中のb−b’断面を示した断面図。

【図8】本発明の実施例2で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させた様子を表す図面代用の光学顕微鏡写真。

【図9】本発明の実施例2で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭取り試験を行った後の様子を表す図面代用の光学顕微鏡写真。

【図10】本発明の実施例2で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭き取り試験を行った後に、該拭き取り部分に擬似指紋を再付着させた様子を表す図面代用の光学顕微鏡写真。

【図11】本発明の実施例11で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させた様子を表す図面代用の光学顕微鏡写真。

【図12】本発明の実施例11で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭取り試験を行った後の様子を表す図面代用の光学顕微鏡写真。

【図13】本発明の実施例11で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭き取り試験を行った後に、該拭き取り部分に擬似指紋を再付着させた様子を表す図面代用の光学顕微鏡写真。

【図14】本発明の比較例1で得られた基材(撥水撥油処理を施したフロートガラス)に擬似指紋を付着させた様子を表す図面代用の光学顕微鏡写真。

【図15】本発明の比較例1で得られた基材(撥水撥油処理を施したフロートガラス)に擬似指紋を付着させ、1往復の拭取り試験を行った後の様子を表す図面代用の光学顕微鏡写真。

【発明を実施するための形態】

【0018】

本発明は付着した指紋成分を集めるための穴を表面に有し、集めた指紋成分を除去しやすい基材を提供するものである。本発明の実施形態の一つとして図2に示すように基材1の表面2(以降、基材の穴では無い部分の表面を「基準面」と記載する)に対して凹型の穴3が直接形成されたものがある。本発明の耐指紋汚染性基材は、前記基準面に直接指紋が接触した際に、指紋成分が前記穴に収容され易く、優れた耐指紋汚染性を発現するものである。また、前記基材表面に撥水撥油性膜を有する場合も、基準面上の撥水撥油性膜に指紋が接触した際に、同様に優れた耐指紋汚染性を発現するものである。

【0019】

本発明の基材は、光透過性、光反射性、または光沢性を有するものであればよく、材質は特に制限はないが、ガラスやプラスチックが好ましい。具体的には、例えば、ソーダライムシリケートガラス、アルミノシリケートガラス、石英ガラス、無アルカリガラス、その他の各種ガラスなどからなるガラスが挙げられる。ガラス以外に、例えば、ポリエステル、ポリアミド、ポリアクリレート、ポリオレフィン、ポリカーボネート、ポリスチレン、ポリウレタン、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリ塩化ビニリデンなどからなるプラスチックも挙げられる。本発明の基材としては、元々平滑な表面を有する基材の該表面に前記の穴を形成したものが好ましい。この場合、穴を形成されなかった部分、すなわち元々の平滑な面が前記基準面に相当する。剛性、耐摩耗性及び、耐加傷性の観点からガラスが好ましい。

【0020】

また、別の実施形態としては、図3のように基準面2に凹型の穴3を形成した膜状の基材5と別の基材4との複合基材であってもよい(ここで膜とは「フィルム」、「シート」、「板」、「被膜」や「コーティング」といった概念を含むものである)。膜としては、ゾルゲル膜、ガラスの薄板等、又は高分子膜があり、具体的な材質としては、シリカ、チタニア、アルミナ、ジルコニア、インジウム含有酸化スズ、アンチモン含有酸化スズなどの無機化合物、アルミニウム、スズ、亜鉛、銀、金、銅、白金、ニッケル、コバルト、クロムなどの金属、ポリエステル、ポリアミド、ポリイミド、ポリアクリレート、ポリオレフィン、ポリカーボネート、ポリスチレン、ポリウレタン、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリ塩化ビニリデン、シリコーン、セルロース系樹脂、フッ素系樹脂などの有機化合物、又は、有機―無機ハイブリッド材料、及びこれらの組み合わせが挙げられる。また、膜を有する基材の材質は特に制限はないが、例えばガラスやプラスチックなどが挙げられる。

【0021】

前記基材の形状は用途によって適宜決定される。好ましくはシート状およびフィルム状である。

【0022】

前記基材において、指紋成分を集めるための凹型の穴を有する面が、片面であるか両面であるか、また、前記基材表面の全体であるか一部であるかは、特に限定されない。前記基材の耐指紋汚染性を付与したい部分(以降、単に「耐指紋汚染性部分」と記載する)に該穴を有していれば良く、用途によって適宜決定すればよい。換言すれば、指が接触する箇所に、該穴を設けると、耐指紋汚染性が有効となる。また、基材の基準面は平面であっても曲面であってもよい。

【0023】

本発明では基材の平滑な面に凹型の穴を有することで耐指紋汚染性が得られる。凹型の穴を有することで、該穴に毛細管力が働き、指紋成分は該穴の中にトラップされる。図4には穴3の一部又はすべてにトラップされた指紋成分6が表されているが、このようにトラップされた該指紋成分はまとまった液滴として該穴中に存在するため、目視で目立ちにくくなる。

【0024】

また、指紋成分の拭き取りやすさの観点からは、液滴が該穴にまとまっているため、汎用の布を用いた乾拭きの場合でも、該布の繊維の空隙に働く毛細管力よって該指紋成分が布に吸い上げられる効果が向上し容易に拭き取ることが可能となる。穴の断面形状は、図2、3、4及び7に示すように、底部が平らであるのが好ましい。底部が、例えば、V型又はドーム型では、穴の底の狭い領域に指紋成分が溜り、該領域に働く毛細管力の方が繊維の空隙に働く毛細管力より大となり、指紋成分の拭き取りが難しくなる。また、布の繊維が該穴の底に届き難いため、指紋成分の拭き取りが難しくなる。なお、上記拭き取りには、タオル等の汎用の布を用いることができ、メガネ拭き用の布のようなさらに細かい繊維の布であれば、より拭き取りやすいため好ましい。

【0025】

該穴が存在しない場合、基材に付着した指紋成分は液滴サイズの小ささから布方向に吸い上げる力が生じず、指紋成分の液滴を移動させるのみである。加えてその拭き取り過程で指紋成分の液滴が分裂し、液滴サイズが更に小さくなってしまうため、液滴サイズがMie散乱の領域となってしまい、その散乱特性から指紋払拭跡が白っぽく浮いたように見え基材の美観を損ねる。

【0026】

前記穴の形状は、指紋成分をまとまった液滴に集められる形状であれば特に限定はされないが、該穴の正面視での形状が、1〜6個の角を有したものが好ましい。例えば、図5に示すように、1つの角を有する、略涙滴型を平面投影した形状のもの、2つの角を有する、略紡錘型を平面投影した形状のもの、略三角形、略四角形、略五角形、略六角形などが挙げられるが、各角度や形状を構成する曲線の形状は用途によって適宜決定される。正面視での形状で1〜6個の角を有した凹型の穴には、角の角度が適切であるために、少ない指紋成分でも、角に指紋成分が集められ、該穴の正面視での形状が円よりも布で拭き取り易く好ましい(図6、7参照)。7個以上の角を有した場合は、1つの角当たりの角度が大きく、該穴の正面視での形状が円の場合と比較して効果に差がない。より好ましいのは、1〜4個の角を有したものである。更に好ましいのは該穴の正面視での形状は略三角形又は略四角形である。指紋成分を集める性状を損なわない範囲で、角の形状は穴の加工精度に応じて、r(円弧状)が付いていても良い。

【0027】

該穴の寸法(ここで寸法とは「穴の投影面積の二乗根」のことである)は、10〜300μmである。10μm未満であると、該穴の大きさが小さすぎるため、一般的な指紋払拭の布の繊維では該穴の指紋成分と接触が難しくなり、極細繊維を用いた特殊なものでないと拭き取れないなどの問題が生じる。また300μmより大きいと、該穴に働く毛細管力が実質的に失われてしまう。該穴の形状及び寸法は統一されている必要はなく、任意の組み合わせで基材表面に存在することができる。

【0028】

前記穴の平均深さ(ここで「深さ」とは基準面の高さと穴の底部の高さの差のことであり、図2、3においてdで示される長さである。)は、その基材の用途によって適宜変更できるが、通常は0.2〜50μmである。0.2μmよりも小さいとフラットな状態に近づき、実質的に耐指紋汚染性が得られない。また50μmよりも大きいと、布で小さい力で拭き取る際に布の繊維がパターンの底面まで届かないことが多く、拭き取り性で劣るようになる。より好ましくは0.5〜20μmである。

【0029】

前記基材表面において、耐指紋汚染性部分での前記穴の分布頻度は面積比で10〜85%である。ここでいう面積比とは、任意に矩形領域を指定した場合の、矩形領域の面積に対する穴の面積の総和の割合のことである。10%未満だと実質的に耐指紋汚染性が得られない。85%よりも大きいと布拭きの際に加工した該穴によってひっかかるようになるため滑りが悪くなる。より好ましくは13〜60%である。また、穴の分布頻度には偏りがあっても差し支えなく、指紋付着頻度が高い部分により密な加工を施してもよい。

【0030】

前記基材表面において、耐指紋汚染性部分での前記穴と該穴に隣り合う穴との間隔は、基材の用途と該穴の形状によって最適化されればよいが、通常1〜300μm程度であることが好ましく、より好ましくは10〜100μmである。1μmよりも狭い場合、布拭きの際に該布の繊維が該穴の壁面にひっかかるようになるため滑りが悪くなり好ましくなく、300μmよりも広い場合、布拭きした後に基材表面の基準面に指紋成分が微細な液滴として残り、付着した指紋成分が目視で見えやすくなることがある。

【0031】

前記穴の基材表面での配列パターンは、規則的にされていることが好ましい。規則的なパターンであると、例えばディスプレイのカバーガラスとして用いる場合、視認性が高くなる。一方で画素ピッチとパターンの間で干渉が起こるとモアレが生じるため好ましくなく、その場合は、パターンの頻度即ちパターン間距離を調整したり、パターンを不規則配列に近づくように調整したりする必要がある。

【0032】

前記基材表面に前記穴の形状を加工する方法は特に制限されるものではなく、得られる基材の特性(光学特性や加工面の粗さ、強度等)を考慮して、各種加工法のうち所望の方法を選択すればよい。例えばフォトレジスト等により前記穴の形状に対応したマスキング処理を施した後、サンドブラスト法などの表面研削またはエッチングを施すことにより前記基材の平滑な面に前記穴を形成する方法が挙げられる。その他にも、例えば、モールドプレス成形法、スクリーン印刷法、インクジェット印刷法、インプリント法などが挙げられる。

【0033】

また、上記の加工をした基材は表面処理剤を用いて撥水撥油性を付与してもよい。表面処理剤は例えば、市販品のパーフルオロポリアルキレンエーテル変性シランであるオプツールDSX(ダイキン工業社製)、KY−130(信越化学工業社製)、Dow Corning2634(東レ・ダウコーニング社製)などが挙げられる。また表面処理は一般的に知られている方法であればどのような方法を用いてもよく、ディップコーティング法、手塗り法、スプレー法、スピンコーティング法、フローコーティング法、蒸着法、刷毛塗り、ロールコーティング法などが挙げられ、さらに乾燥(加熱乾燥)を行う方法が挙げられる。

【実施例】

【0034】

詳細を下記に述べるが、本発明はこれら実施例のみに限定されるものではない。

【0035】

[実施例1]

〔基材の準備〕

100mm角、厚み2mmのフロートガラス基板のトップ面上にフォトレジストを塗布し、表1に記載の加工パターンを施したマスクを介して露光させた後、現像および洗浄を行い、続いて加工深さが5μmになるまでサンドブラスト処理を行った。その後基板からレジストを除去し、洗浄することで、表1に示すとおり、正面視での穴の形状が円形であり、寸法が44μm(該穴の形状は直径50μmの円であり、該穴の投影面積の二乗根を算出すると44μmとなる。)、平均深さが5μm、分布頻度の面積比が20%、穴と該穴に隣り合う穴との間隔が50μmである基材を得た。

【0036】

【表1】

【0037】

〔耐指紋汚染性の評価方法〕

得られた基材の耐指紋汚染性の評価として、以下の(1)〜(3)を行った。

【0038】

(1)擬似指紋の付着試験

直径29mmのシリコーンゴム栓の端面をJIS R6252に規定された基材Cw、研磨材A、粒度P240の研磨紙を用いて粗らした人工指として用い、アクリル基板上に膜厚0.5mmでスピンコーティングされたオレイン酸を人工指紋液として用いることで、定量的な擬似指紋付着試験を行った。アクリル基板に対して人工指を250g/cm2で垂直に押し付けることで人工指紋液を人工指に転写し、評価する基材に対して同様に250g/cm2で垂直に押し付けることで、基材に擬似指紋を付着させた。後述する、拭き取り試験後の基材に再度擬似指紋を付着させる場合も、上記と同様に行った。

【0039】

(2)擬似指紋の拭き取り試験

直径33mmの金属円柱底面に一般用タオル120匁を二枚重ねで固定し、加重40g/cm2で擬似指紋付着部を1往復させることにより乾拭きを行った。

【0040】

(3)耐指紋汚染性の評価

擬似指紋付着後の基材、擬似指紋拭き取り後の基材、及び擬似指紋再付着後の基材に対して、耐指紋汚染性を下記の三種類の方法で評価した。

1.目視評価(付着後:○目立たない、△判定しにくい、×未加工の基材と同等;拭き取り後:○指紋跡が残らない、△指紋跡が残る、×指紋跡が拡がる;再付着後:○目立たない、△判定しにくい、×未加工の基材と同等)

2.ヘーズの変化量(擬似指紋付着前と擬似指紋付着後のヘーズ値を測定し、それぞれの値の差を求めた(以降、「初回付着ヘーズ変化」と記載する)。また、擬似指紋拭き取り後の基材と擬似指紋再付着後のヘーズ値を測定し、それぞれの値の差を求めた(以降、「再付着ヘーズ変化」と記載する)。)

3.光学顕微鏡観察(擬似指紋付着後、擬似指紋拭き取り後、及び擬似指紋再付着後の基材表面を観察した。)

【0041】

実施例1の基材の評価結果を表2、3に示す。面積比で20%の分布頻度で、寸法44μm、深さ5μmの穴を有するフロートガラスは、擬似指紋を付着させた後の指紋跡は目視では目立たず、また、拭き取り後の指紋跡は目視では確認できなかった。さらに、拭き取り部分に擬似指紋を再付着させた後の指紋跡は目視では目立たなかった。また、初回付着ヘーズ変化は4%であり、再付着ヘーズ変化は5%であった。さらに、擬似指紋を付着させた該基材表面を光学顕微鏡にて観察をしたところ、穴にほとんどの指紋成分がトラップされており、基準面に存在する指紋成分はわずかであることが確認できた。また、擬似指紋拭き取り後の基材表面を光学顕微鏡にて観察をしたところ、前記穴から指紋成分が除去されて該穴の中には液滴の細かい指紋成分がわずかに残っている程度であり、基準面に指紋成分がほぼ残っていないことが確認できた。さらに、拭き取り部分に擬似指紋を再付着させた後の基材表面を光学顕微鏡にて観察をしたところ、穴にほとんどの指紋成分がトラップされており、基準面に存在する指紋成分はわずかであることが確認できた。このように、フロートガラスに上記のような穴を加工することで、優れた耐指紋汚染性が得られることがわかった。さらに、後述する比較例(比較例1)で、上記のような穴を加工せずフロートガラスに撥水撥油性を持たせただけの基材に比べて耐指紋汚染性が高く、上記の穴を有することが耐指紋汚染性向上に非常に有効であることがわかった。

【0042】

【表2】

【0043】

【表3】

【0044】

[実施例2〜23]

実施例1と同様の方法で表1に記載の穴を有する基材を得た後に、さらに表1に示すパーフルオロポリアルキレンエーテル変性シラン(Dow Corning2634:東レ・ダウコーニング社製、またはKY−130:信越化学工業社製)1重量部とフッ素系不活性液体(FC−3283:住友3M社製)500重量部を混合した薬液を、該基材にディップコートし、該基材を150℃で10分間加熱することで、撥水撥油性を付与された基材を得た。

【0045】

実施例2〜23の基材の、それぞれの評価結果を表2、3に示す。実施例のすべての基材で耐指紋汚染性が確認された。実施例2の光学顕微鏡観察を例にとると、図8に示すように、基材に付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされており、基準面に存在する指紋成分はわずかであった。また、図9に示すように、1往復の拭取り試験後は前記穴から指紋成分が除去されて該穴の中には液滴の細かい指紋成分がわずかに残っている程度であり、基準面に指紋成分がほぼ残っていないことが確認できた。さらに、図10に示すように、前記拭き取り部分に再付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされており、基準面に存在する指紋成分はわずかであった。また、実施例11の光学顕微鏡観察を例にとると、図11に示すように、基材に付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされて、まとまった液滴となっており、基準面に存在する指紋成分はわずかであった。また、図12に示すように、1往復の拭取り試験後は前記穴から指紋成分がほぼ除去されており、基準面にも指紋成分がほぼ残っておらず、指紋成分の残留量が極めて少ないことが確認できた。さらに、図13に示すように、前記拭き取り部分に再付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされて、まとまった液滴となっており、基準面に存在する指紋成分はわずかであった。

【0046】

なお、実施例13および実施例16では、拭取りの際の作業性は、ひっかかり易くやや滑り難い傾向があった。それ以外のすべての実施例では、拭取りの際の作業性は、滑り易く良好であった。

【0047】

[比較例]

汎用のフロートガラス1種、実施例と同様にフロートガラスに微細構造を加工したガラス基板2種について、実施例と同様に撥水撥油性を付与することで基材を得た。作製条件の詳細を表1に比較例1〜7として示す。

【0048】

それぞれの評価結果を表2、3に示す。比較例1のように、フロートガラスに撥水撥油性を持たせるような表面処理をしただけの基材では、擬似指紋を付着させたときの指紋跡は、表面処理をしていない未加工のフロートガラスの場合の指紋跡と差がなく、また、拭き取り後の指紋跡は基材表面に拡がってしまい、しっかりと拭き取れていないことが確認できた。また、穴の寸法が小さすぎると、耐指紋汚染性は充分に得られず(比較例2)、穴の寸法が大きすぎても充分な耐指紋汚染性が得られなかった(比較例3)。また、穴の深さが小さすぎる場合も、耐指紋汚染性は充分に得られず(比較例4)、穴の深さが大きすぎる場合も、耐指紋汚染性は充分に得らなかった(比較例5)。また、穴の分布頻度が低すぎる場合も、耐指紋汚染性は充分に得られず(比較例6)、穴の分布頻度が高すぎる場合も、耐指紋汚染性は充分に得らなかった(比較例7)。図14、15に示すように、撥水撥油性を付与しただけのフロートガラスに付着させた擬似指紋は基材上で液滴となり、1往復の拭取り試験後は液滴サイズが小さくなって大量に残る様子が観察された。

【産業上の利用可能性】

【0049】

本発明の耐指紋汚染性基材は、指等が触れやすく指紋成分が付着しやすい環境下で優れた耐指紋汚染性を示す。具体的には、建築用の窓ガラスやショーケース(店の商品用、人形用など)、間仕切り用基材・樹脂資材、装飾用化粧板、金属板、家具、電気、電子機器(テレビ、携帯電話、PC、ATM、フォトプレートなど)用ディスプレイパネルやタッチパネル、保護フィルム、電気、電子機器筐体の金属部や樹脂コーティング、鏡、飲料用瓶、飲料用グラス等に用いることで優れた耐指紋汚染性を付与できる。

【符号の説明】

【0050】

1 穴を有する基材

2 基材の基準面

3 凹型の穴

4 穴を有する層を持つ基材

5 穴を有する層

6 穴の一部又は全体にトラップされた指紋成分

【技術分野】

【0001】

本発明は、優れた耐指紋汚染性を有する基材に関するものである。

【背景技術】

【0002】

ガラス、プラスチック、金属等の光透過性、光反射性、または光沢性を有する基材は、電子機器や自動車部品、建築物等の材料として汎用されている。これらの基材は使用部分によっては、人の手に触れる機会が多く、指紋や皮脂などの生体由来の汚れ(以降、単に「指紋成分」と記載する)が付着しやすく、かつその汚れを容易に拭き取ることができない性質があった。そのため、付着した指紋成分および/または完全には拭き取れなかった指紋成分が非常に目立ちやすく、基材の美観を著しく損ねる(以後、単に「指紋汚染性」と記載する場合もある)という問題があった。

【0003】

上記問題を解決するために、基材を表面処理し、基材表面の表面エネルギーを低下させることで、指紋成分を基材に付着しにくくし、また馴染みにくく(濡れにくく)することで、指紋成分に対する耐性を高める試みが行われている。例えば特許文献1では、基材の表面に、下記一般式(I)で表され、数平均分子量が5×102 〜1×105 であるケイ素含有有機含フッ素ポリマーの層を形成したことを特徴とする防汚性基材が記載されている。

【0004】

特許文献2では、基材表面の加工により基材に撥水撥油性を付与し表面エネルギーを低下させる方法が開示されており、具体的には少なくともひとつの表面が撥水撥油性を示し、水または油の少なくともひとつの液滴の接触角が減少することを避けるための凹型構造を持っている幾何学的特徴を有し、その寸法が異なる複数の組を持つガラス基材が記載されている。

【0005】

しかしながら、指紋成分を基材に完全に付着させないことは難しく、近年では上記問題に対する別のアプローチとして、指紋成分の付着を目立ちにくく、または馴染みやすくすることが課題とされている。例えば特許文献3ではステンレス鋼板の表面に複数の凹凸構造をランダムに配列し表面に透明な有機樹脂被膜を形成することにより、指紋成分の目立ちにくいステンレス鋼板を提供している。また、特許文献4では特定の微細構造を基材上に形成することにより、該微細構造の凸部から凹部へ指紋成分を拡散することで、特許文献5では凹凸部を有する層を基材に持たせることにより、凹部へ指紋成分を誘導することで、目立たなくする方法がそれぞれ開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−157582号公報

【特許文献2】米国特許公開第2010/0285272号

【特許文献3】特開2004−136344号公報

【特許文献4】米国特許公開第2010/0033818号

【特許文献5】特開2007−058162号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献4や特許文献5のように指紋成分が馴染みやすい効果を付与した場合、一度付着した指紋成分の除去性は「指紋成分が付着しにくい」基材に比べて劣る、或いは考慮されない場合がほとんどである。上記の微細構造の中に入り込んだ指紋成分が、布等で拭き取りを行っても、残留し易い場合、該微細構造表面に再度指紋成分が付着した場合、微細構造に収容しきれなくなった指紋成分が基材表面に大量に存在するようになり、指紋成分の付着を目立ちにくくする効果が著しく損なわれてしまう恐れがある。そのため、一旦付着した指紋成分を、微細構造も含めた基材表面から、布等での拭き取りで容易に除去することは重要であり、本発明では、従来技術とは異なる微細構造によって、付着した指紋成分が目立ちにくく、かつ、付着した指紋成分が布等による乾拭きで拭き取りやすい基材であり、拭き取り部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくい基材を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、表面に指紋成分を集めるような凹型の穴を有した基材を提供するものであり、そのことにより前記課題が解決される。

【0009】

本発明において、「耐指紋汚染性」とは付着した指紋成分が目立ちにくく、かつ、付着した指紋成分が布等を用いて拭き取りやすく、さらに、拭取った部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくいことを意味する。後述する実施例において「耐指紋汚染性」の評価方法を記載する。

【0010】

本発明は、光透過性、光反射性、または光沢性を有する基材の平滑な面の指が接触する箇所に、該平滑な面に付着した指紋成分を毛細管力で集める凹型の穴を有し、該穴の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴の平均深さが0.2〜50μmであり、該穴の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材である。

【0011】

また、本発明は、前記穴の正面視での形状が、1〜6個の角を有することを特徴とする、前記の耐指紋汚染性基材である。

【0012】

また、本発明は、前記穴の、耐指紋汚染性部分における分布頻度が面積比で13〜60%であることを特徴とする、前記の耐指紋汚染性基材である。ここでいう「耐指紋汚染性部分」とは、基材の平滑な面において耐指紋汚染性を付与したい部分のことである。

【0013】

また、本発明は、前記穴が、該穴の形状に対応したマスキング処理を施した後、表面研削またはエッチングを施すことにより前記基材の平滑な面に形成されたものであることを特徴とする、前記の耐指紋汚染性基材である。

【0014】

また、本発明は、前記基材の平滑な面がフロートガラスのトップ面またはボトム面であることを特徴とする、前記の耐指紋汚染性基材である。

【0015】

また、本発明は、前記基材表面に撥水撥油性膜を有することを特徴とする、前記の耐指紋汚染性基材である。

【発明の効果】

【0016】

本発明によれば、付着した指紋成分が目立ちにくく、かつ布等を用いた乾拭きで拭き取りやすい基材であり、拭き取り部分に再度指紋成分が付着した場合であっても、該指紋成分が目立ちにくい基材を提供することができる。

【図面の簡単な説明】

【0017】

【図1】基材表面に四角形の穴を複数有する基材を正面視でみた模式図。

【図2】図1中のa−a’断面の一部の一実施形態を示した断面図。

【図3】図1中のa−a’断面の一部の別の実施形態を示した断面図。

【図4】穴の一部又は全体に指紋成分がトラップされた状態の模式図。

【図5】本発明の基材表面を正面から見た場合の穴のいくつかの形状の投影図。

【図6】本発明の基材表面を正面から見た場合の穴と穴の一部にトラップされた指紋成分の投影図。

【図7】図6中のb−b’断面を示した断面図。

【図8】本発明の実施例2で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させた様子を表す図面代用の光学顕微鏡写真。

【図9】本発明の実施例2で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭取り試験を行った後の様子を表す図面代用の光学顕微鏡写真。

【図10】本発明の実施例2で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭き取り試験を行った後に、該拭き取り部分に擬似指紋を再付着させた様子を表す図面代用の光学顕微鏡写真。

【図11】本発明の実施例11で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させた様子を表す図面代用の光学顕微鏡写真。

【図12】本発明の実施例11で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭取り試験を行った後の様子を表す図面代用の光学顕微鏡写真。

【図13】本発明の実施例11で得られた、表面に凹型の穴を有する基材に擬似指紋を付着させ、1往復の拭き取り試験を行った後に、該拭き取り部分に擬似指紋を再付着させた様子を表す図面代用の光学顕微鏡写真。

【図14】本発明の比較例1で得られた基材(撥水撥油処理を施したフロートガラス)に擬似指紋を付着させた様子を表す図面代用の光学顕微鏡写真。

【図15】本発明の比較例1で得られた基材(撥水撥油処理を施したフロートガラス)に擬似指紋を付着させ、1往復の拭取り試験を行った後の様子を表す図面代用の光学顕微鏡写真。

【発明を実施するための形態】

【0018】

本発明は付着した指紋成分を集めるための穴を表面に有し、集めた指紋成分を除去しやすい基材を提供するものである。本発明の実施形態の一つとして図2に示すように基材1の表面2(以降、基材の穴では無い部分の表面を「基準面」と記載する)に対して凹型の穴3が直接形成されたものがある。本発明の耐指紋汚染性基材は、前記基準面に直接指紋が接触した際に、指紋成分が前記穴に収容され易く、優れた耐指紋汚染性を発現するものである。また、前記基材表面に撥水撥油性膜を有する場合も、基準面上の撥水撥油性膜に指紋が接触した際に、同様に優れた耐指紋汚染性を発現するものである。

【0019】

本発明の基材は、光透過性、光反射性、または光沢性を有するものであればよく、材質は特に制限はないが、ガラスやプラスチックが好ましい。具体的には、例えば、ソーダライムシリケートガラス、アルミノシリケートガラス、石英ガラス、無アルカリガラス、その他の各種ガラスなどからなるガラスが挙げられる。ガラス以外に、例えば、ポリエステル、ポリアミド、ポリアクリレート、ポリオレフィン、ポリカーボネート、ポリスチレン、ポリウレタン、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリ塩化ビニリデンなどからなるプラスチックも挙げられる。本発明の基材としては、元々平滑な表面を有する基材の該表面に前記の穴を形成したものが好ましい。この場合、穴を形成されなかった部分、すなわち元々の平滑な面が前記基準面に相当する。剛性、耐摩耗性及び、耐加傷性の観点からガラスが好ましい。

【0020】

また、別の実施形態としては、図3のように基準面2に凹型の穴3を形成した膜状の基材5と別の基材4との複合基材であってもよい(ここで膜とは「フィルム」、「シート」、「板」、「被膜」や「コーティング」といった概念を含むものである)。膜としては、ゾルゲル膜、ガラスの薄板等、又は高分子膜があり、具体的な材質としては、シリカ、チタニア、アルミナ、ジルコニア、インジウム含有酸化スズ、アンチモン含有酸化スズなどの無機化合物、アルミニウム、スズ、亜鉛、銀、金、銅、白金、ニッケル、コバルト、クロムなどの金属、ポリエステル、ポリアミド、ポリイミド、ポリアクリレート、ポリオレフィン、ポリカーボネート、ポリスチレン、ポリウレタン、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリ塩化ビニリデン、シリコーン、セルロース系樹脂、フッ素系樹脂などの有機化合物、又は、有機―無機ハイブリッド材料、及びこれらの組み合わせが挙げられる。また、膜を有する基材の材質は特に制限はないが、例えばガラスやプラスチックなどが挙げられる。

【0021】

前記基材の形状は用途によって適宜決定される。好ましくはシート状およびフィルム状である。

【0022】

前記基材において、指紋成分を集めるための凹型の穴を有する面が、片面であるか両面であるか、また、前記基材表面の全体であるか一部であるかは、特に限定されない。前記基材の耐指紋汚染性を付与したい部分(以降、単に「耐指紋汚染性部分」と記載する)に該穴を有していれば良く、用途によって適宜決定すればよい。換言すれば、指が接触する箇所に、該穴を設けると、耐指紋汚染性が有効となる。また、基材の基準面は平面であっても曲面であってもよい。

【0023】

本発明では基材の平滑な面に凹型の穴を有することで耐指紋汚染性が得られる。凹型の穴を有することで、該穴に毛細管力が働き、指紋成分は該穴の中にトラップされる。図4には穴3の一部又はすべてにトラップされた指紋成分6が表されているが、このようにトラップされた該指紋成分はまとまった液滴として該穴中に存在するため、目視で目立ちにくくなる。

【0024】

また、指紋成分の拭き取りやすさの観点からは、液滴が該穴にまとまっているため、汎用の布を用いた乾拭きの場合でも、該布の繊維の空隙に働く毛細管力よって該指紋成分が布に吸い上げられる効果が向上し容易に拭き取ることが可能となる。穴の断面形状は、図2、3、4及び7に示すように、底部が平らであるのが好ましい。底部が、例えば、V型又はドーム型では、穴の底の狭い領域に指紋成分が溜り、該領域に働く毛細管力の方が繊維の空隙に働く毛細管力より大となり、指紋成分の拭き取りが難しくなる。また、布の繊維が該穴の底に届き難いため、指紋成分の拭き取りが難しくなる。なお、上記拭き取りには、タオル等の汎用の布を用いることができ、メガネ拭き用の布のようなさらに細かい繊維の布であれば、より拭き取りやすいため好ましい。

【0025】

該穴が存在しない場合、基材に付着した指紋成分は液滴サイズの小ささから布方向に吸い上げる力が生じず、指紋成分の液滴を移動させるのみである。加えてその拭き取り過程で指紋成分の液滴が分裂し、液滴サイズが更に小さくなってしまうため、液滴サイズがMie散乱の領域となってしまい、その散乱特性から指紋払拭跡が白っぽく浮いたように見え基材の美観を損ねる。

【0026】

前記穴の形状は、指紋成分をまとまった液滴に集められる形状であれば特に限定はされないが、該穴の正面視での形状が、1〜6個の角を有したものが好ましい。例えば、図5に示すように、1つの角を有する、略涙滴型を平面投影した形状のもの、2つの角を有する、略紡錘型を平面投影した形状のもの、略三角形、略四角形、略五角形、略六角形などが挙げられるが、各角度や形状を構成する曲線の形状は用途によって適宜決定される。正面視での形状で1〜6個の角を有した凹型の穴には、角の角度が適切であるために、少ない指紋成分でも、角に指紋成分が集められ、該穴の正面視での形状が円よりも布で拭き取り易く好ましい(図6、7参照)。7個以上の角を有した場合は、1つの角当たりの角度が大きく、該穴の正面視での形状が円の場合と比較して効果に差がない。より好ましいのは、1〜4個の角を有したものである。更に好ましいのは該穴の正面視での形状は略三角形又は略四角形である。指紋成分を集める性状を損なわない範囲で、角の形状は穴の加工精度に応じて、r(円弧状)が付いていても良い。

【0027】

該穴の寸法(ここで寸法とは「穴の投影面積の二乗根」のことである)は、10〜300μmである。10μm未満であると、該穴の大きさが小さすぎるため、一般的な指紋払拭の布の繊維では該穴の指紋成分と接触が難しくなり、極細繊維を用いた特殊なものでないと拭き取れないなどの問題が生じる。また300μmより大きいと、該穴に働く毛細管力が実質的に失われてしまう。該穴の形状及び寸法は統一されている必要はなく、任意の組み合わせで基材表面に存在することができる。

【0028】

前記穴の平均深さ(ここで「深さ」とは基準面の高さと穴の底部の高さの差のことであり、図2、3においてdで示される長さである。)は、その基材の用途によって適宜変更できるが、通常は0.2〜50μmである。0.2μmよりも小さいとフラットな状態に近づき、実質的に耐指紋汚染性が得られない。また50μmよりも大きいと、布で小さい力で拭き取る際に布の繊維がパターンの底面まで届かないことが多く、拭き取り性で劣るようになる。より好ましくは0.5〜20μmである。

【0029】

前記基材表面において、耐指紋汚染性部分での前記穴の分布頻度は面積比で10〜85%である。ここでいう面積比とは、任意に矩形領域を指定した場合の、矩形領域の面積に対する穴の面積の総和の割合のことである。10%未満だと実質的に耐指紋汚染性が得られない。85%よりも大きいと布拭きの際に加工した該穴によってひっかかるようになるため滑りが悪くなる。より好ましくは13〜60%である。また、穴の分布頻度には偏りがあっても差し支えなく、指紋付着頻度が高い部分により密な加工を施してもよい。

【0030】

前記基材表面において、耐指紋汚染性部分での前記穴と該穴に隣り合う穴との間隔は、基材の用途と該穴の形状によって最適化されればよいが、通常1〜300μm程度であることが好ましく、より好ましくは10〜100μmである。1μmよりも狭い場合、布拭きの際に該布の繊維が該穴の壁面にひっかかるようになるため滑りが悪くなり好ましくなく、300μmよりも広い場合、布拭きした後に基材表面の基準面に指紋成分が微細な液滴として残り、付着した指紋成分が目視で見えやすくなることがある。

【0031】

前記穴の基材表面での配列パターンは、規則的にされていることが好ましい。規則的なパターンであると、例えばディスプレイのカバーガラスとして用いる場合、視認性が高くなる。一方で画素ピッチとパターンの間で干渉が起こるとモアレが生じるため好ましくなく、その場合は、パターンの頻度即ちパターン間距離を調整したり、パターンを不規則配列に近づくように調整したりする必要がある。

【0032】

前記基材表面に前記穴の形状を加工する方法は特に制限されるものではなく、得られる基材の特性(光学特性や加工面の粗さ、強度等)を考慮して、各種加工法のうち所望の方法を選択すればよい。例えばフォトレジスト等により前記穴の形状に対応したマスキング処理を施した後、サンドブラスト法などの表面研削またはエッチングを施すことにより前記基材の平滑な面に前記穴を形成する方法が挙げられる。その他にも、例えば、モールドプレス成形法、スクリーン印刷法、インクジェット印刷法、インプリント法などが挙げられる。

【0033】

また、上記の加工をした基材は表面処理剤を用いて撥水撥油性を付与してもよい。表面処理剤は例えば、市販品のパーフルオロポリアルキレンエーテル変性シランであるオプツールDSX(ダイキン工業社製)、KY−130(信越化学工業社製)、Dow Corning2634(東レ・ダウコーニング社製)などが挙げられる。また表面処理は一般的に知られている方法であればどのような方法を用いてもよく、ディップコーティング法、手塗り法、スプレー法、スピンコーティング法、フローコーティング法、蒸着法、刷毛塗り、ロールコーティング法などが挙げられ、さらに乾燥(加熱乾燥)を行う方法が挙げられる。

【実施例】

【0034】

詳細を下記に述べるが、本発明はこれら実施例のみに限定されるものではない。

【0035】

[実施例1]

〔基材の準備〕

100mm角、厚み2mmのフロートガラス基板のトップ面上にフォトレジストを塗布し、表1に記載の加工パターンを施したマスクを介して露光させた後、現像および洗浄を行い、続いて加工深さが5μmになるまでサンドブラスト処理を行った。その後基板からレジストを除去し、洗浄することで、表1に示すとおり、正面視での穴の形状が円形であり、寸法が44μm(該穴の形状は直径50μmの円であり、該穴の投影面積の二乗根を算出すると44μmとなる。)、平均深さが5μm、分布頻度の面積比が20%、穴と該穴に隣り合う穴との間隔が50μmである基材を得た。

【0036】

【表1】

【0037】

〔耐指紋汚染性の評価方法〕

得られた基材の耐指紋汚染性の評価として、以下の(1)〜(3)を行った。

【0038】

(1)擬似指紋の付着試験

直径29mmのシリコーンゴム栓の端面をJIS R6252に規定された基材Cw、研磨材A、粒度P240の研磨紙を用いて粗らした人工指として用い、アクリル基板上に膜厚0.5mmでスピンコーティングされたオレイン酸を人工指紋液として用いることで、定量的な擬似指紋付着試験を行った。アクリル基板に対して人工指を250g/cm2で垂直に押し付けることで人工指紋液を人工指に転写し、評価する基材に対して同様に250g/cm2で垂直に押し付けることで、基材に擬似指紋を付着させた。後述する、拭き取り試験後の基材に再度擬似指紋を付着させる場合も、上記と同様に行った。

【0039】

(2)擬似指紋の拭き取り試験

直径33mmの金属円柱底面に一般用タオル120匁を二枚重ねで固定し、加重40g/cm2で擬似指紋付着部を1往復させることにより乾拭きを行った。

【0040】

(3)耐指紋汚染性の評価

擬似指紋付着後の基材、擬似指紋拭き取り後の基材、及び擬似指紋再付着後の基材に対して、耐指紋汚染性を下記の三種類の方法で評価した。

1.目視評価(付着後:○目立たない、△判定しにくい、×未加工の基材と同等;拭き取り後:○指紋跡が残らない、△指紋跡が残る、×指紋跡が拡がる;再付着後:○目立たない、△判定しにくい、×未加工の基材と同等)

2.ヘーズの変化量(擬似指紋付着前と擬似指紋付着後のヘーズ値を測定し、それぞれの値の差を求めた(以降、「初回付着ヘーズ変化」と記載する)。また、擬似指紋拭き取り後の基材と擬似指紋再付着後のヘーズ値を測定し、それぞれの値の差を求めた(以降、「再付着ヘーズ変化」と記載する)。)

3.光学顕微鏡観察(擬似指紋付着後、擬似指紋拭き取り後、及び擬似指紋再付着後の基材表面を観察した。)

【0041】

実施例1の基材の評価結果を表2、3に示す。面積比で20%の分布頻度で、寸法44μm、深さ5μmの穴を有するフロートガラスは、擬似指紋を付着させた後の指紋跡は目視では目立たず、また、拭き取り後の指紋跡は目視では確認できなかった。さらに、拭き取り部分に擬似指紋を再付着させた後の指紋跡は目視では目立たなかった。また、初回付着ヘーズ変化は4%であり、再付着ヘーズ変化は5%であった。さらに、擬似指紋を付着させた該基材表面を光学顕微鏡にて観察をしたところ、穴にほとんどの指紋成分がトラップされており、基準面に存在する指紋成分はわずかであることが確認できた。また、擬似指紋拭き取り後の基材表面を光学顕微鏡にて観察をしたところ、前記穴から指紋成分が除去されて該穴の中には液滴の細かい指紋成分がわずかに残っている程度であり、基準面に指紋成分がほぼ残っていないことが確認できた。さらに、拭き取り部分に擬似指紋を再付着させた後の基材表面を光学顕微鏡にて観察をしたところ、穴にほとんどの指紋成分がトラップされており、基準面に存在する指紋成分はわずかであることが確認できた。このように、フロートガラスに上記のような穴を加工することで、優れた耐指紋汚染性が得られることがわかった。さらに、後述する比較例(比較例1)で、上記のような穴を加工せずフロートガラスに撥水撥油性を持たせただけの基材に比べて耐指紋汚染性が高く、上記の穴を有することが耐指紋汚染性向上に非常に有効であることがわかった。

【0042】

【表2】

【0043】

【表3】

【0044】

[実施例2〜23]

実施例1と同様の方法で表1に記載の穴を有する基材を得た後に、さらに表1に示すパーフルオロポリアルキレンエーテル変性シラン(Dow Corning2634:東レ・ダウコーニング社製、またはKY−130:信越化学工業社製)1重量部とフッ素系不活性液体(FC−3283:住友3M社製)500重量部を混合した薬液を、該基材にディップコートし、該基材を150℃で10分間加熱することで、撥水撥油性を付与された基材を得た。

【0045】

実施例2〜23の基材の、それぞれの評価結果を表2、3に示す。実施例のすべての基材で耐指紋汚染性が確認された。実施例2の光学顕微鏡観察を例にとると、図8に示すように、基材に付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされており、基準面に存在する指紋成分はわずかであった。また、図9に示すように、1往復の拭取り試験後は前記穴から指紋成分が除去されて該穴の中には液滴の細かい指紋成分がわずかに残っている程度であり、基準面に指紋成分がほぼ残っていないことが確認できた。さらに、図10に示すように、前記拭き取り部分に再付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされており、基準面に存在する指紋成分はわずかであった。また、実施例11の光学顕微鏡観察を例にとると、図11に示すように、基材に付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされて、まとまった液滴となっており、基準面に存在する指紋成分はわずかであった。また、図12に示すように、1往復の拭取り試験後は前記穴から指紋成分がほぼ除去されており、基準面にも指紋成分がほぼ残っておらず、指紋成分の残留量が極めて少ないことが確認できた。さらに、図13に示すように、前記拭き取り部分に再付着させた擬似指紋はその大部分が基材表面に有する穴の中にトラップされて、まとまった液滴となっており、基準面に存在する指紋成分はわずかであった。

【0046】

なお、実施例13および実施例16では、拭取りの際の作業性は、ひっかかり易くやや滑り難い傾向があった。それ以外のすべての実施例では、拭取りの際の作業性は、滑り易く良好であった。

【0047】

[比較例]

汎用のフロートガラス1種、実施例と同様にフロートガラスに微細構造を加工したガラス基板2種について、実施例と同様に撥水撥油性を付与することで基材を得た。作製条件の詳細を表1に比較例1〜7として示す。

【0048】

それぞれの評価結果を表2、3に示す。比較例1のように、フロートガラスに撥水撥油性を持たせるような表面処理をしただけの基材では、擬似指紋を付着させたときの指紋跡は、表面処理をしていない未加工のフロートガラスの場合の指紋跡と差がなく、また、拭き取り後の指紋跡は基材表面に拡がってしまい、しっかりと拭き取れていないことが確認できた。また、穴の寸法が小さすぎると、耐指紋汚染性は充分に得られず(比較例2)、穴の寸法が大きすぎても充分な耐指紋汚染性が得られなかった(比較例3)。また、穴の深さが小さすぎる場合も、耐指紋汚染性は充分に得られず(比較例4)、穴の深さが大きすぎる場合も、耐指紋汚染性は充分に得らなかった(比較例5)。また、穴の分布頻度が低すぎる場合も、耐指紋汚染性は充分に得られず(比較例6)、穴の分布頻度が高すぎる場合も、耐指紋汚染性は充分に得らなかった(比較例7)。図14、15に示すように、撥水撥油性を付与しただけのフロートガラスに付着させた擬似指紋は基材上で液滴となり、1往復の拭取り試験後は液滴サイズが小さくなって大量に残る様子が観察された。

【産業上の利用可能性】

【0049】

本発明の耐指紋汚染性基材は、指等が触れやすく指紋成分が付着しやすい環境下で優れた耐指紋汚染性を示す。具体的には、建築用の窓ガラスやショーケース(店の商品用、人形用など)、間仕切り用基材・樹脂資材、装飾用化粧板、金属板、家具、電気、電子機器(テレビ、携帯電話、PC、ATM、フォトプレートなど)用ディスプレイパネルやタッチパネル、保護フィルム、電気、電子機器筐体の金属部や樹脂コーティング、鏡、飲料用瓶、飲料用グラス等に用いることで優れた耐指紋汚染性を付与できる。

【符号の説明】

【0050】

1 穴を有する基材

2 基材の基準面

3 凹型の穴

4 穴を有する層を持つ基材

5 穴を有する層

6 穴の一部又は全体にトラップされた指紋成分

【特許請求の範囲】

【請求項1】

光透過性、光反射性、または光沢性を有する基材の平滑な面の指が接触する箇所に、該平滑な面に付着した指紋成分を毛細管力で集める凹型の穴を有し、該穴の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴の平均深さが0.2〜50μmであり、該穴の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材。

【請求項2】

前記穴の正面視での形状が、1〜6個の角を有することを特徴とする、請求項1に記載の耐指紋汚染性基材。

【請求項3】

前記穴の、耐指紋汚染性部分における分布頻度が面積比で13〜60%であることを特徴とする、請求項1または請求項2に記載の耐指紋汚染性基材。

【請求項4】

前記穴は、該穴の形状に対応したマスキング処理を施した後、表面研削またはエッチングを施すことにより前記基材の平滑な面に形成されたものであることを特徴とする、請求項1乃至請求項3のいずれかに記載の耐指紋汚染性基材。

【請求項5】

前記基材の平滑な面がフロートガラスのトップ面またはボトム面であることを特徴とする、請求項1乃至請求項4のいずれかに記載の耐指紋汚染性基材。

【請求項6】

前記基材表面に撥水撥油性膜を有することを特徴とする、請求項1乃至請求項5のいずれかに記載の耐指紋汚染性基材。

【請求項1】

光透過性、光反射性、または光沢性を有する基材の平滑な面の指が接触する箇所に、該平滑な面に付着した指紋成分を毛細管力で集める凹型の穴を有し、該穴の正面視での投影面積の二乗根の寸法が10〜300μmであり、該穴の平均深さが0.2〜50μmであり、該穴の分布頻度が面積比で10〜85%であることを特徴とする、耐指紋汚染性基材。

【請求項2】

前記穴の正面視での形状が、1〜6個の角を有することを特徴とする、請求項1に記載の耐指紋汚染性基材。

【請求項3】

前記穴の、耐指紋汚染性部分における分布頻度が面積比で13〜60%であることを特徴とする、請求項1または請求項2に記載の耐指紋汚染性基材。

【請求項4】

前記穴は、該穴の形状に対応したマスキング処理を施した後、表面研削またはエッチングを施すことにより前記基材の平滑な面に形成されたものであることを特徴とする、請求項1乃至請求項3のいずれかに記載の耐指紋汚染性基材。

【請求項5】

前記基材の平滑な面がフロートガラスのトップ面またはボトム面であることを特徴とする、請求項1乃至請求項4のいずれかに記載の耐指紋汚染性基材。

【請求項6】

前記基材表面に撥水撥油性膜を有することを特徴とする、請求項1乃至請求項5のいずれかに記載の耐指紋汚染性基材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−10684(P2013−10684A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2012−94140(P2012−94140)

【出願日】平成24年4月17日(2012.4.17)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成24年4月17日(2012.4.17)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]