耐摩耗性に優れた表面被覆切削工具の製造方法

【課題】耐摩耗性にすぐれた表面被覆切削工具の製造方法を提供する。

【解決手段】工具基体の少なくとも最表面に、0.05〜5μmの膜厚を有し、コランダム型のαアルミナ構造の酸化アルミニウム層を被覆形成する表面被覆切削工具の製造方法において、上記酸化アルミニウム層は、アルミニウムのアルコキシドにアルコール(好ましくは、平均粒径10〜300nmのαアルミナ粒子を含有する)を添加し、さらに酸(例えば、希塩酸)を添加した後、10℃以下の低温にて攪拌してゾルを生成させ、該ゾル中に含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施し、該高結晶化処理を施したゾルを上記工具基体表面へ、あるいは、表面上に形成した硬質皮膜の表面に塗布し、引き続き、乾燥処理を1回以上行い、次いで、500〜1000℃の温度範囲で焼成処理を行う。

【解決手段】工具基体の少なくとも最表面に、0.05〜5μmの膜厚を有し、コランダム型のαアルミナ構造の酸化アルミニウム層を被覆形成する表面被覆切削工具の製造方法において、上記酸化アルミニウム層は、アルミニウムのアルコキシドにアルコール(好ましくは、平均粒径10〜300nmのαアルミナ粒子を含有する)を添加し、さらに酸(例えば、希塩酸)を添加した後、10℃以下の低温にて攪拌してゾルを生成させ、該ゾル中に含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施し、該高結晶化処理を施したゾルを上記工具基体表面へ、あるいは、表面上に形成した硬質皮膜の表面に塗布し、引き続き、乾燥処理を1回以上行い、次いで、500〜1000℃の温度範囲で焼成処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、耐摩耗性に優れた表面被覆切削工具の製造方法に関し、特に、炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体(以下、単に工具基体という)の表面に、あるいは、該工具基体表面に形成した硬質皮膜の最表面に、ゾル−ゲル法により酸化アルミニウム層を形成することを特徴とする耐摩耗性に優れた表面被覆切削工具の製造方法に関する。

【背景技術】

【0002】

従来から、工具基体表面に、周期律表の4a、5a、6a族から選ばれた少なくとも1種以上の元素の炭化物、窒化物、炭窒化物等からなる硬質皮膜を被覆形成することにより、切削工具の耐摩耗性向上を図ることが知られている。

そして、硬質皮膜のうちでも、α型酸化アルミニウム層は、熱安定性に優れ、反応性が低く、かつ、高硬度であるという点から、上記周期律表の4a、5a、6a族から選ばれた少なくとも1種以上の元素の炭化物、窒化物、炭窒化物等からなる硬質皮膜の最表面層として、α型酸化アルミニウム層が被覆形成されることが多い。

酸化アルミニウム層の被覆形成方法としては、通常は、化学蒸着(CVD)法が採用されているが、その他に、物理蒸着(PVD)法、ゾル−ゲル法によって酸化アルミニウム層を形成することも知られている。

例えば、特許文献1に示すように、工具基体、硬質皮膜の特性の劣化・変形を招かないために、低温条件下(1000℃以下)でのα型アルミナ層の形成方法として、工具基体表面に、Alと、4a族、5a族、6a族およびSiよりなる群から選択される少なくとも1種の元素とを必須成分とする窒化物、炭化物、炭窒化物、ほう化物、窒酸化物、炭窒酸化物からなる硬質皮膜を物理蒸着(PVD)法で形成した後、該硬質皮膜を酸化することによって酸化物含有層を形成し、該酸化物含有層上に物理蒸着(PVD)することにより、最表面層としての耐摩耗性および耐熱性に優れたα型結晶構造を主体とするアルミナ層を蒸着形成することが提案されている。

また、特許文献2に示されるように、物理蒸着(PVD)法により硬質被覆層を蒸着形成した表面被覆切削工具において、第1の層を(Ti、Al)N層で構成し、また、第2の層を酸化アルミニウム層(好ましくは、γ型アルミナ層)で構成することが提案されている。

さらに、特許文献3に示すように、機械特性、耐久性がある酸化アルミニウム被覆構造体の製造方法として、母材上に、結晶構造がアモルファス構造、又はγ型のアルミナ、又はそれらの混合物からなる第1のアルミナ層をゾル−ゲル法で被覆した後、スパッタリングにより、γ型を主体とする第2のアルミナ層を被覆形成することが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−124246号公報

【特許文献2】特開2007−75990号公報

【特許文献3】特開2006−205558号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

硬質皮膜とその最表面に形成した酸化アルミニウムからなる硬質被覆層を被覆形成した上記従来の表面被覆切削工具(以下、単に被覆工具という)においては、最表面の酸化アルミニウム層は、鋼等の切削加工に際し、被覆工具のすくい面での耐摩耗性向上が挙げられるが、これは、特に、α型アルミナの熱安定性、非反応性が高いことによるものである。

【0005】

上記特許文献1においては、物理蒸着(PVD)法による低温条件下でのα型アルミナ層の形成が提案されているが、酸化アルミニウム層の蒸着形成にあたっては、まず、硬質皮膜を酸化させてその表面に酸化物含有層を形成する必要があるが、酸化物含有層と酸化アルミニウム層との密着性が十分でないこと、また、酸化アルミニウムとして、α型アルミナばかりでなくγ型アルミナも存在するために十分な耐熱性が得られず、その結果、長期の使用にわたって満足できる切削性能を発揮し得ないという問題があった。

【0006】

また、上記特許文献2,3においては、形成される酸化アルミニウムはγアルミナであるため、高温での安定性に乏しく、また、高速切削加工においては、満足できる切削性能を発揮し得ないという問題があった。

【課題を解決するための手段】

【0007】

そこで、本発明者等は、工具基体表面に物理蒸着(PVD)法で硬質皮膜を形成した後、その最表面層を被覆形成するためのゾル−ゲル法について鋭意検討したところ、アルミニウムのアルコキシドにアルコールと酸を添加し、低温条件下で長時間の加水分解・低温熟成処理を行い、次いで、水を添加して高結晶化処理を施すことにより調製したアルミナゾルを、最表面層として塗布・乾燥した後焼成することにより、α型結晶構造を有する酸化アルミニウム層を被覆形成し得ることを見出したのである。

【0008】

即ち、アルミナゾルの調製に際し、低温熟成処理として、通常よりも低温下での攪拌と長時間の保持を行うことで、加水分解及び重縮合の反応速度を抑制し、Al−Oの結合からなる酸化アルミニウム前駆体を密に形成させた後に、高結晶化処理としてアルミニウムのアルコキシド中のアルミニウム量が所定濃度となるように水を添加し、所定温度における加熱を施した場合には、更なるアルミニウムアルコキシドの加水分解及び重縮合反応が促進され、コランダム型構造に近い八面体AlO6をより多く形成することができるため、このアルミナゾルを硬質皮膜の最表面層として塗布し、乾燥・焼成すると、ち密かつ結晶性の高いコランダム型結晶構造を有するαアルミナ層からなる硬質皮膜の最表面層を形成し得ることを見出したのである。

【0009】

また、最表面層の酸化アルミニウム層と接する硬質皮膜を、該硬質皮膜中の金属成分に占めるAlの含有割合が40原子%以上である窒化物皮膜として形成した場合には、最表面層の酸化アルミニウム層との密着強度が高くなるため、切削加工時の衝撃等による酸化アルミニウム層の剥離、欠損等の発生抑制という観点から好ましい。

【0010】

そして、本発明の製造方法によって製造された表面被覆切削工具は、最表面の酸化アルミニウム層の表面が平滑であり、切屑に対する耐溶着性に優れることと相俟って、長期の使用にわたって優れた耐摩耗性を発揮することを見出したのである。

【0011】

この発明は、上記知見に基づいてなされたものであって、

「(1) 炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体の最表面に、0.05〜5μmの膜厚を有し、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を被覆形成する表面被覆切削工具の製造方法において、

上記酸化アルミニウム層は、アルミニウムのアルコキシドにアルコールを添加し、さらに酸を添加した後、10℃以下の温度範囲にて攪拌してゾルを生成させ、該ゾルに含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施し、該高結晶化処理を施したゾルを、上記工具基体の表面あるいは工具基体表面に形成した硬質皮膜の最表面へ塗布し、それに続き100〜400℃で乾燥する処理を1回以上繰り返し行い、次いで、500〜1000℃の温度範囲で焼成処理を行うゾル−ゲル法により被覆形成する、

ことを特徴とする耐摩耗性に優れた表面被覆切削工具の製造方法。

【0012】

(2) 上記工具基体の表面に、硬質皮膜として、周期律表の4a、5a、6a族、Al、Siから選ばれる少なくとも一種以上の元素を含有する窒化物を物理蒸着法、化学蒸着法もしくはゾル‐ゲル法によって被覆し、該硬質皮膜最表面に上記酸化アルミニウム層を形成することを特徴とする前記(1)に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【0013】

(3) 上記工具基体の表面に、予め、窒化処理を施すことを特徴とする前記(1)に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【0014】

(4) 上記のアルミニウムのアルコキシドにアルコールを添加する際に、平均粒径10〜300nmのαアルミナ粒子を含有するアルコールを添加することを特徴とする前記(1)乃至(3)のいずれかに記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。」

を特徴とするものである。

【0015】

以下、本発明について、詳細に説明する。

【0016】

この発明の表面被覆切削工具の製造方法では、炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体の表面に直接、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層をゾル−ゲル法により被覆形成する。

【0017】

また、この発明の表面被覆切削工具の製造方法では、上記工具基体の表面に、当業者において既に知られている硬質皮膜、即ち、周期律表の4a、5a、6a族およびSiから選ばれる少なくとも1種以上の元素とAlとを含有する窒化物からなる少なくとも1層以上の硬質皮膜(例えば、TiAlN膜、CrAlN膜等)を物理蒸着(PVD)法により形成した後、該硬質皮膜の最表面にコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層をゾル−ゲル法により被覆形成することもできる。

【0018】

なお、上記物理蒸着(PVD)法による硬質皮膜の形成に際しては、酸化アルミニウム層と接する硬質皮膜については、密着性を高めるという観点から、該硬質皮膜中の金属成分に占めるAlの含有割合が40原子%以上である窒化物皮膜として形成することが望ましい。

【0019】

これは、硬質皮膜中の金属成分に占めるAlの含有割合が40原子%以上の窒化物皮膜であると、窒化物皮膜と酸化アルミニウム皮膜との界面にアルミニウム濃度の高い酸化物を形成し、この酸化物が窒化物皮膜と酸化アルミニウム皮膜を強固に接着する作用を有するようになるため、という理由による。

【0020】

本発明のゾル−ゲル法による酸化アルミニウム層の被覆形成工程は、具体的には次のとおりである。

アルミナゾルの調製:

まず、アルミニウムのアルコキシド(例えば、アルミニウムセカンダリブトキシド、アルミニウムプロポキシド)にアルコール(例えば、エタノール、1−ブタノール。)を添加し、さらに、酸(例えば、塩酸、硝酸)を添加(同時に、平均粒径10〜300nmのαアルミナ粒子を添加してもよい)した後、10℃以下の温度範囲にて攪拌し、かつ、例えば、12時間以上の熟成処理を行うことによってアルミナゾルを形成する。

【0021】

なお、アルコール添加に際し、酸化アルミニウム層形成時における結晶核生成促進による低温成膜及び結晶性向上のために、平均粒径10〜300nmのαアルミナ粒子をあらかじめ含有させておいたアルコールを添加することが均一なゾルを作製する点から好ましい。それは、コーティングした際にαアルミナ粒子が結晶成長の起点となる核となるため、焼成工程の早い段階で結晶化させる効果があるためであるが、αアルミナ粒子を含有するアルコールを添加する場合、αアルミナ粒子の平均粒径が10nm未満であると、結晶成長の起点となりうる臨界核サイズに達しないため、αアルミナ粒子周囲のアルミナゾルからの結晶成長が起きず、孤立してしまい、焼成後は周囲の結晶粒との結合力が弱い箇所となりやすい。一方、平均粒径が300nmを超えると、αアルミナ粒子を起点とする結晶核が過度に粗大粒子として成長してしまい、膜硬度の低下、膜中欠陥を誘発するため、添加するαアルミナ粒子の平均粒径は10〜300nmとする。

また、アルコール中のαアルミナ粒子含有量は、アルミニウムのアルコキシドに対して0.5質量%未満であると、結晶核を一定密度以上で膜中に均一分布させるために必要な核生成数を満足できず、膜中の結晶性が場所によって不均一になってしまうため、切削の際に異常摩耗を誘発させやすい。アルミニウムのアルコキシドに対して5質量%を超えるとアルミナゾル中においてαアルミナ粒子の凝集が起きやすく、酸化アルミニウム層形成時に該凝集部が膜中の粗大粒子として形成し、膜中欠陥を誘発するという理由からαアルミナ粒子の添加量はアルミニウムのアルコキシドに対して0.5〜5質量%の範囲とすることが望ましい。

【0022】

また、添加する酸の濃度は、0.01〜4.0Nが望ましく、アルコールに対する酸の添加量は、0.5〜5倍(容量)が望ましい。

【0023】

通常行われるアルミナゾルの調製においては、40〜80℃での攪拌と、その攪拌温度で数時間程度の熟成処理が行われるが、この発明においては、10℃以下の低温度範囲における攪拌を、例えば、12時間以上という長時間をかけた低温熟成処理を行う。

【0024】

ここで、攪拌時の温度が10℃を超えると加水分解が急速に進んでしまうため、前駆体が密に形成されず、後工程の焼成工程でαアルミナが形成されなくなることから、攪拌時の温度を10℃以下の低温温度範囲とした。

【0025】

なお、熟成時間を12時間以上という長時間にしたのは、低温で徐々に加水分解を促し、酸化アルミニウム前駆体を密に生成させるという理由による。

【0026】

次いで、この発明では、上記低温熟成処理を行った上記アルミナゾルに対して、該ゾルに含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施す。

低温熟成処理を行った上記アルミナゾルに含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加する技術的な理由、及び、15〜80℃の温度にて加熱、攪拌する技術的な理由は、低温熟成処理により密に形成した酸化アルミニウム前駆体を起点として、上記水の添加と加熱により、更なるAl−Oの結合を促すことでαアルミナコランダムに近い八面体AlO6をより強固に多く形成させることができ、添加後の水量の最終的なモル比が30未満では、水に含まれるOの供給が十分でないために、アルミニウムのアルコキシドの加水分解及び重縮合反応が十分進まず、αアルミナコランダムに近い八面体AlO6を多く形成させ、結晶性向上を達成するために必要なAl−Oの結合数を満たさない。一方、150を超えると、アルミナゾルの体積あたりのAl−Oの結合数が少なくなってしまい、コーティングした際にち密な酸化アルミニウム膜とならないことから、アルミニウムと水のモル比を1:30〜1:150と定めた。

また、高結晶化処理の加熱・攪拌温度が15℃未満では、アルミニウムアルコキシドの加水分解及び重縮合反応が十分に促進されないため、αアルミナコランダムに近い八面体AlO6が十分な数をもって形成せず、結晶性の高い酸化アルミニウム層が形成できない。

一方、加熱・攪拌温度が80℃を超えると溶媒の揮発が進み、低温熟成処理にて密に形成された酸化アルミニウム前駆体が破壊されてしまい、結晶性の高い酸化アルミニウム層を成膜できない。

故に、高結晶化処理の加熱・攪拌温度は15〜80℃と定めた。

【0027】

乾燥・焼成:

上記で調製したアルミナゾルを、工具基体の表面へ直接、あるいは、工具基体表面に物理蒸着(PVD)法で形成した硬質皮膜の最表面へ塗布し、それに続き100〜400℃、より好ましくは250〜350℃での乾燥処理を1回以上繰り返し行い、次いで、500〜1000℃、より好ましくは600〜900℃の温度範囲で焼成処理を行って酸化アルミニウム層を被覆形成する。

【0028】

上記乾燥処理によってアルミナの乾燥ゲルが形成され、次いで行う焼成処理によって、硬質皮膜表面に、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層が被覆形成される。

【0029】

上記酸化アルミニウム層の膜厚は、アルミナゾルの塗布厚さおよび塗布回数に依存するが、被覆形成された上記酸化アルミニウム層の膜厚が0.05μm未満では、長期の使用にわたって表面被覆工具としてすぐれた耐摩耗性を発揮することができず、一方、膜厚が5μmを越えると酸化アルミニウム層が剥離を生じやすくなることから、上記酸化アルミニウム層の膜厚は0.05〜5μmと定めた。

【0030】

また、乾燥処理の温度範囲を100〜400℃、より好ましくは250〜350℃、焼成処理の温度範囲を500〜1000℃、より好ましくは600〜900℃と定めたのは、それぞれ、乾燥温度については、100℃未満では十分な乾燥が行えず、400℃を超えると焼成が同時に進行して膜にクラック等を発生し、皮膜が剥離等を生じやすくなるためであり、焼成温度については、500℃未満では切削に十分な結晶性を有する酸化アルミニウム層が形成されず、1000℃を越える温度で焼成した場合、特に大きな問題はないが、下地として成膜した(Ti,Al)N等の硬質皮膜の分解や酸化が生じたり、超硬合金やサーメット基体等の酸化が生じ、低温成膜の有利性が見られなくなるためという理由による。

【0031】

窒化処理:

上記酸化アルミニウム層は、工具基体に直接成膜することでも、その性能を発揮することは可能であるが、特に超硬合金や炭窒化チタン基サーメット、高速度鋼を基体とする場合には、あらかじめ工具基体表面を窒化処理により工具表面付近の金属結合相を窒化することによって表面硬化させ、その表面に酸化アルミニウム層を形成させることにより、酸化アルミニウム層と工具基体との密着強度が向上し、工具寿命を延長することが可能となる。

【発明の効果】

【0032】

この発明の表面被覆切削工具の製造方法によれば、工具基体の表面に直接、あるいは、物理蒸着(PVD)法によって形成された硬質皮膜を介してその最表面に、ゾル−ゲル法によって、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を被覆形成するが、形成された上記酸化アルミニウム層は、すぐれた耐溶着性、耐摩耗性を有し、また、硬質皮膜を介して最表面に形成された上記酸化アルミニウム層は、硬質皮膜とすぐれた密着強度を有することから、この発明の製造方法により作製した表面被覆切削工具は、長期の使用にわたりすぐれた切削性能を発揮し、工具寿命の長寿命化が図られるのである。

【図面の簡単な説明】

【0033】

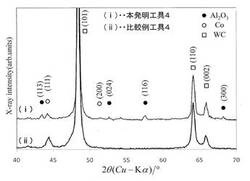

【図1】本発明工具4及び比較例工具4の酸化アルミニウム層について得られたX線回折図形を示す。

【発明を実施するための形態】

【0034】

つぎに、この発明を実施例により具体的に説明する。

【実施例1】

【0035】

(a1) 原料粉末として、いずれも1〜3μmの平均粒径を有するWC粉末、TiC粉末、ZrC粉末、VC粉末、TaC粉末、NbC粉末、Cr3C2粉末、TiN粉末、TaN粉末およびCo粉末を用意し、これら原料粉末を所定の配合組成に配合し、さらにワックスを加えてアセトン中で24時間ボールミル混合し、減圧乾燥した後、98MPaの圧力で所定形状の圧粉体にプレス成形し、この圧粉体を5Paの真空中、1370〜1470℃の範囲内の所定の温度に1時間保持の条件で真空焼結し、焼結後、切刃部にR:0.07mmのホーニング加工を施すことによりISO・CNMG120408に規定するインサート形状をもったWC基超硬合金製の工具基体A,B,C,D(超硬基体A,B,C,Dという)を製造した。

【0036】

(b1) ついで、上記超硬基体Aを物理蒸着装置の一種であるアークイオンプレーティング装置に装入し、膜厚2.0μmのTi0.5Al0.5N層からなる硬質皮膜を物理蒸着により被覆形成した。

また、上記超硬基体Bについても、同じくアークイオンプレーティング装置に装入し、膜厚2.0μmのAl0.7Cr0.3N層からなる硬質皮膜を物理蒸着により被覆形成した。

また、上記超硬基体Cについては、プラズマ窒化処理装置内に装入し、基板を600℃に加熱し、アンモニアと水素の気流中(流量比を1:4とする)、200Paの圧力下で、基板に−300Vの直流電圧を印加し、約1時間プラズマ窒化処理を行った。

【0037】

(c1) 一方、硬質皮膜の最表面に、酸化アルミニウム層をゾル−ゲル法で被覆形成するためのアルミナゾルの調製を、次のように行った。

表1に示す所定量のアルミニウムのアルコキシドであるアルミニウムセカンダリブトキシドに、アルコールとして、同じく表1に示す所定量のエタノールを添加して、恒温槽中0℃で攪拌を行い、さらに、所定量の水を添加した塩酸を滴下により1時間かけて添加した。

【0038】

(d1) これを、表1に示すように恒温槽中10℃以下に保持したまま、12時間以上攪拌を継続し、さらに、3℃で24時間低温熟成処理することにより、アルミナゾルを調製した。

なお、上記でアルミナゾルに含まれるアルミニウムに対し、該ゾル中へ添加した水の量の比は1:20〜1:100であった。

【0039】

(e1) 上記で調製したアルミナゾルにおけるアルミニウムと水のモル比を1:30〜1:150の範囲になるように、表1に示す所定量の水の添加と、所定条件下での加熱・攪拌を行う高結晶化処理を施した。

【0040】

(f1) 次いで、上記超硬基体A,Bに形成した前記Ti0.5Al0.5N層、Al0.7Cr0.3N層からなる硬質皮膜上、プラズマ窒化処理を行った超硬基体C上および特別な表面処理を施していない超硬基体D上に、上記アルミナゾルを塗布した。

【0041】

(g1) 次いで、上記塗布したアルミナゾルを、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmのコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を最表面に被覆形成することにより、本発明の表面被覆切削工具1,2,3,4(本発明工具1、2、3、4という)を製造した。

【0042】

上記本発明工具1〜4について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造を有することが確認された。

【0043】

図1に、一例として、本発明工具1の酸化アルミニウム層について得られたX線回折図形を示すが、図1から、本発明工具の酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造であることが確認される。

【比較例1】

【0044】

比較のため、以下の製造方法で表面被覆切削工具を製造した。

【0045】

即ち、前記(a1)の工具基体A,B,C,Dに対して、前記(b1)の工程で、硬質皮膜を形成し、前記(c1)の工程(表1参照)で、アルミナゾルを調製した。

【0046】

次いで、前記(d1)の工程にかえて、恒温槽中40℃に保持したまま、12時間攪拌を継続し、さらに、40℃で24時間熟成するという処理を行うことによってアルミナゾルを調製した。

【0047】

次いで、前記(f1)と同様にして、超硬基体A,Bに形成したTi0.5Al0.5N層、Al0.7Cr0.3N層からなる硬質皮膜上、プラズマ窒化処理を施した超硬基体C上、および特別な表面処理を施していない超硬基体D上に、上記アルミナゾルを塗布した。

【0048】

次いで、上記塗布したアルミナゾルを、前記(g1)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、比較例の表面被覆切削工具1,2,3,4(比較例工具1、2、3、4という)を製造した。

【参考例1】

【0049】

参考のため、以下の製造方法で表面被覆切削工具を製造した。

【0050】

即ち、前記(a1)の工具基体A,B,C,Dに対して、前記(b1)の工程で、硬質皮膜を形成し、前記(c1)の工程(表1参照)で、アルミナゾルを調製し、前記(d1)の工程(表1参照)で低温熟成処理を施した後、本発明の高結晶化処理を施さないゾル、本発明の高結晶化処理の範囲とは異なる条件にて前記(e1)の工程で高結晶化処理を施したゾルを前記(f1)の工程で、超硬基体A,B,C,D上にそれぞれ塗布した。

【0051】

次いで、上記塗布したアルミナゾルを、前記(g1)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、参考例の表面被覆切削工具1〜4(参考例工具1〜4という)を製造した。

【0052】

上記比較例工具1〜4、参考例工具1〜4について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、明確なピークは検出されず、酸化アルミニウム層は結晶性の低いアモルファスに近い結晶構造を有することが確認された。

【0053】

つぎに、上記本発明工具1〜4、比較例工具1〜4および参考例工具1〜4について、次の条件でクロムモリブデン鋼の切削加工試験を行った。

【0054】

被削材:JIS・SCM415の丸棒、

切削速度:180m/min、

切込み:1.5mm、

送り:0.3mm/rev、

切削時間:5分

切削加工試験後の、それぞれの工具の摩耗状態について観察を行い、逃げ面摩耗量の測定を行った。

【0055】

これらの結果を表2に示す。

【0056】

【表1】

【0057】

【表2】

【実施例2】

【0058】

(a2) 原料粉末として、いずれも0.5〜2μmの平均粒径を有するTiCN(質量比でTiC/TiN=50/50)粉末、Mo2C粉末、ZrC粉末、NbC粉末、TaC粉末、WC粉末、Co粉末、およびNi粉末を用意し、これらを所定の配合組成に配合し、ボールミルで24時間湿式混合し、乾燥した後、98MPaの圧力で圧粉体にプレス成形し、この圧粉体を1.3kPaの窒素雰囲気中、温度:1540℃に1時間保持の条件で焼結し、焼結後、切刃部分にR:0.07mmのホーニング加工を施すことによりISO規格・CNMG190612のチップ形状をもったTiCN基サーメット製の工具基体E,F(サーメット基体E,Fという)を製造した。

【0059】

(b2) ついで、上記サーメット基体Eを物理蒸着装置の一種であるアークイオンプレーティング装置に装入し、膜厚2.0μmのTi0.5Al0.5N層からなる硬質皮膜を物理蒸着により被覆形成した。

また、上記サーメット基体Fについても、同じくアークイオンプレーティング装置に装入し、膜厚2.0μmのAl0.7Cr0.3N層からなる硬質皮膜を物理蒸着により被覆形成した。

【0060】

(c2) 一方、硬質皮膜の最表面に、酸化アルミニウム層をゾル−ゲル法で被覆形成するためのアルミナゾルの調製を、次のように行った。

表3に示す所定量のアルミニウムのアルコキシドであるアルミニウムイソプロポキシドに対して、アルコールとして、表3に示す所定の平均粒径のαアルミナ粒子を含有する所定量の1−ブタノールを添加して、恒温槽中0℃で攪拌を行いながら、所定量の水で希釈した硝酸を滴下により1時間かけて添加した。

【0061】

(d2) これを、恒温槽中0℃に保持したまま、12時間攪拌を継続し、さらに、 3℃で24時間低温熟成処理することにより、アルミナゾルを調製した。

なお、上記でアルミナゾルに含まれるアルミニウムに対し、該ゾル中へ添加した水の量の比は1:20〜1:100であった。

【0062】

(e2) 上記で調製したアルミナゾルに含まれるアルミニウムと水のモル比が1:30〜1:150となるように、表3に示す所定量の水の添加と、所定条件下での加熱・撹拌を行う高結晶化処理を施した。

【0063】

(f2) つぎに、上記サーメット基体E,Fに形成した前記Ti0.5Al0.5N層、Al0.7Cr0.3N層からなる硬質皮膜上に、上記アルミナゾルを塗布した。

【0064】

(g2) 次いで、上記塗布したアルミナゾルを、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥を合計4回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmのコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を最表面に被覆形成することにより、本発明の表面被覆切削工具5,6(本発明工具5、6という)を製造した。

【0065】

(a3) また、原料粉末として、いずれも0.3〜0.9μmの範囲内の平均粒径を有するTiN粉末、TiC粉末、TiCN粉末、TiAl3粉末、Al2O3粉末、WC粉末およびcBN粉末を用意し、これらを所定の配合組成に配合し、ボールミルで48時間アセトンを用いて湿式混合し、乾燥した後、油圧プレスにて成形圧1MPaで直径:50mm×厚さ:1.5mmの寸法にプレス成形し、ついでこの成形体を、圧力:1Paの真空雰囲気中、1000〜1300℃の範囲内の所定温度に30〜60分間保持して熱処理し、揮発成分および粉末表面への吸着成分を除去して切刃片用予備焼結体とし、この予備焼結体を、別途用意した、Co:8質量%、WC:残りの組成、並びに直径:50mm×厚さ:2mmの寸法をもったWC基超硬合金製支持片と重ね合わせた状態で、通常の超高圧焼結装置に装入し、通常の条件である圧力:5GPa、温度:1500℃、保持時間:30分間の条件で超高圧高温焼結し、cBN焼結材を得る。cBN焼結材円板を、ワイヤー放電加工機で所定寸法に切断し、Co:5質量%、TaC:5質量%、WC:残りの組成およびISO規格CNGA120408のインサート形状をもったWC基超硬合金製インサート本体のろう付け部(コーナー部)に、質量%で、Cu:26%、Ti:5%、Ag:残りからなる組成を有するAg合金のろう材を用いてろう付けし、上下面および外周研磨、ホーニング処理を施すことによりISO規格CNGA120408のインサート形状をもったcBN焼結体製の工具基体G,H,Iを製造した。

【0066】

cBN焼結体製の工具基体G,H,Iに対して、上記の工程(b2)〜(g2)により、工具基体G,Hには、それぞれ硬質皮膜を形成した後に、工具基体Iについては無処理のままで、それぞれの表面にアルミナ膜を形成し、本発明の表面被覆切削工具7,8,9(本発明工具7、8、9という)を製造した。

【0067】

上記本発明工具5〜9について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造を有することが確認された。

【比較例2】

【0068】

比較のため、上記工具基体E〜Iを用いて、比較例の表面被覆切削工具5〜9(比較例工具5〜9という)を製造した。

即ち、上記(b2)の工程で、サーメット基体EにTi0.5Al0.5N層、サーメット基体FにAl0.7Cr0.3N層、cBN焼結体製の工具基体GにTi0.5Al0.5N層、cBN焼結体製の工具基体HにAl0.7Cr0.3N層からなる硬質皮膜をそれぞれ形成し、また、cBN焼結体製の工具基体Iについては無処理のままとし、上記(c2)の工程で、アルミナゾルを調製した。

【0069】

次いで、前記(d2)の工程において、恒温槽中40℃に保持したまま、12時間攪拌を継続し、さらに、40℃で24時間熟成するという処理を行うことによってアルミナゾルを調製した。

【0070】

次いで、サーメット基体E,F、cBN焼結体製の工具基体G,Hに形成した硬質皮膜上、また、無処理のcBN焼結体製の工具基体I上に、上記アルミナゾルを塗布した。

【0071】

次いで、上記塗布したアルミナゾルを、上記(g2)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、比較例の表面被覆切削工具5〜9(比較例工具5〜9という)を製造した。

【参考例2】

【0072】

参考のため、以下の製造方法で表面被覆切削工具を製造した。

【0073】

即ち、前記(a2)の工具基体E〜F、前記(a3)の工具基体G〜Iに対して、前記(b2)の工程で、硬質皮膜を形成し、前記(c2)の工程で、アルミナゾルを調製し、前記(d2)の工程で低温熟成処理を施した後、本発明の高結晶化処理を施さないゾル、本発明の高結晶化処理の範囲とは異なる条件にて前記(e2)の工程で高結晶化処理を施したゾルを前記(f2)の工程で、工具基体E〜I上に塗布した。

【0074】

次いで、上記塗布したアルミナゾルを、前記(g2)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、参考例の表面被覆切削工具5〜9(参考例工具5〜9という)を製造した。

【0075】

上記比較例工具5〜9、上記参考例工具5〜9について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、明確なピークは検出されず、酸化アルミニウム層は結晶性の低いアモルファスに近い結晶構造を有することが確認された。

【0076】

つぎに、上記本発明工具5,6、比較例工具5,6および参考例工具5,6について、次の条件で炭素鋼の切削加工試験を行った。

【0077】

被削材:JIS・S45Cの丸棒、

切削速度:220m/min、

切込み:0.5mm、

送り:2.0mm/rev、

切削時間:5分

切削加工試験後の、それぞれの工具の摩耗状態について観察を行い、逃げ面摩耗量の測定を行った。

【0078】

また、上記本発明工具7〜9、比較例工具7〜9および参考例工具7〜9について、次の条件で焼き入れ鋼の切削加工試験を行った。

被削材:JIS・SCr415の丸棒、

切削速度:180m/min、

切込み:0.5mm、

送り:2.0mm/rev、

切削時間:5分

切削加工試験後の、それぞれの工具の摩耗状態について観察を行い、逃げ面摩耗量の測定を行った。

【0079】

表4に、切削加工試験後の、それぞれの工具の摩耗損傷状況についての観察結果を示す。

【0080】

【表3】

【0081】

【表4】

【0082】

表2、4に示される結果から、この発明の製造方法で製造した表面被覆切削工具1〜9においては、最表面の酸化アルミニウム層が、平滑性にすぐれた膜厚0.05〜5μmのコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層として構成されていることから、溶着等の発生もなく、長期の使用にわたってすぐれた耐摩耗性を発揮する。

【0083】

これに対して、最表面の酸化アルミニウム層が、結晶性の低いアモルファス構造である比較例の表面被覆切削工具1〜9においては、切削の途中ですくい面から欠損を生じたり、激しいすくい面摩耗が生じたりするため、耐摩耗性に劣り、短時間で使用寿命に至ることは明らかである。

【0084】

また、最表面の酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造からなるものの、アルミナゾルの調製工程で、工程(e1)あるいは工程(e2)からなる高結晶化処理を省略、または本発明の範囲外での処理を施した参考例の表面被覆切削工具1〜9においては、クレーター摩耗が存在し、該クレーター摩耗から欠損を生じることはなかったものの、逃げ面の耐摩耗性に劣り、短時間で使用寿命に至った。

【産業上の利用可能性】

【0085】

この発明の表面被覆切削工具の製造方法によれば、比較的低温度領域でのアルミナゾルの調製を行うゾル−ゲル法によって、熱安定性、耐摩耗性にすぐれたコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を簡易な操作で形成することができるため、工具寿命の長寿命化を図れるばかりか、製造工程上の省資源、省エネにも寄与し得るものであって、実用上の効果が大である。

【技術分野】

【0001】

この発明は、耐摩耗性に優れた表面被覆切削工具の製造方法に関し、特に、炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体(以下、単に工具基体という)の表面に、あるいは、該工具基体表面に形成した硬質皮膜の最表面に、ゾル−ゲル法により酸化アルミニウム層を形成することを特徴とする耐摩耗性に優れた表面被覆切削工具の製造方法に関する。

【背景技術】

【0002】

従来から、工具基体表面に、周期律表の4a、5a、6a族から選ばれた少なくとも1種以上の元素の炭化物、窒化物、炭窒化物等からなる硬質皮膜を被覆形成することにより、切削工具の耐摩耗性向上を図ることが知られている。

そして、硬質皮膜のうちでも、α型酸化アルミニウム層は、熱安定性に優れ、反応性が低く、かつ、高硬度であるという点から、上記周期律表の4a、5a、6a族から選ばれた少なくとも1種以上の元素の炭化物、窒化物、炭窒化物等からなる硬質皮膜の最表面層として、α型酸化アルミニウム層が被覆形成されることが多い。

酸化アルミニウム層の被覆形成方法としては、通常は、化学蒸着(CVD)法が採用されているが、その他に、物理蒸着(PVD)法、ゾル−ゲル法によって酸化アルミニウム層を形成することも知られている。

例えば、特許文献1に示すように、工具基体、硬質皮膜の特性の劣化・変形を招かないために、低温条件下(1000℃以下)でのα型アルミナ層の形成方法として、工具基体表面に、Alと、4a族、5a族、6a族およびSiよりなる群から選択される少なくとも1種の元素とを必須成分とする窒化物、炭化物、炭窒化物、ほう化物、窒酸化物、炭窒酸化物からなる硬質皮膜を物理蒸着(PVD)法で形成した後、該硬質皮膜を酸化することによって酸化物含有層を形成し、該酸化物含有層上に物理蒸着(PVD)することにより、最表面層としての耐摩耗性および耐熱性に優れたα型結晶構造を主体とするアルミナ層を蒸着形成することが提案されている。

また、特許文献2に示されるように、物理蒸着(PVD)法により硬質被覆層を蒸着形成した表面被覆切削工具において、第1の層を(Ti、Al)N層で構成し、また、第2の層を酸化アルミニウム層(好ましくは、γ型アルミナ層)で構成することが提案されている。

さらに、特許文献3に示すように、機械特性、耐久性がある酸化アルミニウム被覆構造体の製造方法として、母材上に、結晶構造がアモルファス構造、又はγ型のアルミナ、又はそれらの混合物からなる第1のアルミナ層をゾル−ゲル法で被覆した後、スパッタリングにより、γ型を主体とする第2のアルミナ層を被覆形成することが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−124246号公報

【特許文献2】特開2007−75990号公報

【特許文献3】特開2006−205558号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

硬質皮膜とその最表面に形成した酸化アルミニウムからなる硬質被覆層を被覆形成した上記従来の表面被覆切削工具(以下、単に被覆工具という)においては、最表面の酸化アルミニウム層は、鋼等の切削加工に際し、被覆工具のすくい面での耐摩耗性向上が挙げられるが、これは、特に、α型アルミナの熱安定性、非反応性が高いことによるものである。

【0005】

上記特許文献1においては、物理蒸着(PVD)法による低温条件下でのα型アルミナ層の形成が提案されているが、酸化アルミニウム層の蒸着形成にあたっては、まず、硬質皮膜を酸化させてその表面に酸化物含有層を形成する必要があるが、酸化物含有層と酸化アルミニウム層との密着性が十分でないこと、また、酸化アルミニウムとして、α型アルミナばかりでなくγ型アルミナも存在するために十分な耐熱性が得られず、その結果、長期の使用にわたって満足できる切削性能を発揮し得ないという問題があった。

【0006】

また、上記特許文献2,3においては、形成される酸化アルミニウムはγアルミナであるため、高温での安定性に乏しく、また、高速切削加工においては、満足できる切削性能を発揮し得ないという問題があった。

【課題を解決するための手段】

【0007】

そこで、本発明者等は、工具基体表面に物理蒸着(PVD)法で硬質皮膜を形成した後、その最表面層を被覆形成するためのゾル−ゲル法について鋭意検討したところ、アルミニウムのアルコキシドにアルコールと酸を添加し、低温条件下で長時間の加水分解・低温熟成処理を行い、次いで、水を添加して高結晶化処理を施すことにより調製したアルミナゾルを、最表面層として塗布・乾燥した後焼成することにより、α型結晶構造を有する酸化アルミニウム層を被覆形成し得ることを見出したのである。

【0008】

即ち、アルミナゾルの調製に際し、低温熟成処理として、通常よりも低温下での攪拌と長時間の保持を行うことで、加水分解及び重縮合の反応速度を抑制し、Al−Oの結合からなる酸化アルミニウム前駆体を密に形成させた後に、高結晶化処理としてアルミニウムのアルコキシド中のアルミニウム量が所定濃度となるように水を添加し、所定温度における加熱を施した場合には、更なるアルミニウムアルコキシドの加水分解及び重縮合反応が促進され、コランダム型構造に近い八面体AlO6をより多く形成することができるため、このアルミナゾルを硬質皮膜の最表面層として塗布し、乾燥・焼成すると、ち密かつ結晶性の高いコランダム型結晶構造を有するαアルミナ層からなる硬質皮膜の最表面層を形成し得ることを見出したのである。

【0009】

また、最表面層の酸化アルミニウム層と接する硬質皮膜を、該硬質皮膜中の金属成分に占めるAlの含有割合が40原子%以上である窒化物皮膜として形成した場合には、最表面層の酸化アルミニウム層との密着強度が高くなるため、切削加工時の衝撃等による酸化アルミニウム層の剥離、欠損等の発生抑制という観点から好ましい。

【0010】

そして、本発明の製造方法によって製造された表面被覆切削工具は、最表面の酸化アルミニウム層の表面が平滑であり、切屑に対する耐溶着性に優れることと相俟って、長期の使用にわたって優れた耐摩耗性を発揮することを見出したのである。

【0011】

この発明は、上記知見に基づいてなされたものであって、

「(1) 炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体の最表面に、0.05〜5μmの膜厚を有し、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を被覆形成する表面被覆切削工具の製造方法において、

上記酸化アルミニウム層は、アルミニウムのアルコキシドにアルコールを添加し、さらに酸を添加した後、10℃以下の温度範囲にて攪拌してゾルを生成させ、該ゾルに含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施し、該高結晶化処理を施したゾルを、上記工具基体の表面あるいは工具基体表面に形成した硬質皮膜の最表面へ塗布し、それに続き100〜400℃で乾燥する処理を1回以上繰り返し行い、次いで、500〜1000℃の温度範囲で焼成処理を行うゾル−ゲル法により被覆形成する、

ことを特徴とする耐摩耗性に優れた表面被覆切削工具の製造方法。

【0012】

(2) 上記工具基体の表面に、硬質皮膜として、周期律表の4a、5a、6a族、Al、Siから選ばれる少なくとも一種以上の元素を含有する窒化物を物理蒸着法、化学蒸着法もしくはゾル‐ゲル法によって被覆し、該硬質皮膜最表面に上記酸化アルミニウム層を形成することを特徴とする前記(1)に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【0013】

(3) 上記工具基体の表面に、予め、窒化処理を施すことを特徴とする前記(1)に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【0014】

(4) 上記のアルミニウムのアルコキシドにアルコールを添加する際に、平均粒径10〜300nmのαアルミナ粒子を含有するアルコールを添加することを特徴とする前記(1)乃至(3)のいずれかに記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。」

を特徴とするものである。

【0015】

以下、本発明について、詳細に説明する。

【0016】

この発明の表面被覆切削工具の製造方法では、炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体の表面に直接、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層をゾル−ゲル法により被覆形成する。

【0017】

また、この発明の表面被覆切削工具の製造方法では、上記工具基体の表面に、当業者において既に知られている硬質皮膜、即ち、周期律表の4a、5a、6a族およびSiから選ばれる少なくとも1種以上の元素とAlとを含有する窒化物からなる少なくとも1層以上の硬質皮膜(例えば、TiAlN膜、CrAlN膜等)を物理蒸着(PVD)法により形成した後、該硬質皮膜の最表面にコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層をゾル−ゲル法により被覆形成することもできる。

【0018】

なお、上記物理蒸着(PVD)法による硬質皮膜の形成に際しては、酸化アルミニウム層と接する硬質皮膜については、密着性を高めるという観点から、該硬質皮膜中の金属成分に占めるAlの含有割合が40原子%以上である窒化物皮膜として形成することが望ましい。

【0019】

これは、硬質皮膜中の金属成分に占めるAlの含有割合が40原子%以上の窒化物皮膜であると、窒化物皮膜と酸化アルミニウム皮膜との界面にアルミニウム濃度の高い酸化物を形成し、この酸化物が窒化物皮膜と酸化アルミニウム皮膜を強固に接着する作用を有するようになるため、という理由による。

【0020】

本発明のゾル−ゲル法による酸化アルミニウム層の被覆形成工程は、具体的には次のとおりである。

アルミナゾルの調製:

まず、アルミニウムのアルコキシド(例えば、アルミニウムセカンダリブトキシド、アルミニウムプロポキシド)にアルコール(例えば、エタノール、1−ブタノール。)を添加し、さらに、酸(例えば、塩酸、硝酸)を添加(同時に、平均粒径10〜300nmのαアルミナ粒子を添加してもよい)した後、10℃以下の温度範囲にて攪拌し、かつ、例えば、12時間以上の熟成処理を行うことによってアルミナゾルを形成する。

【0021】

なお、アルコール添加に際し、酸化アルミニウム層形成時における結晶核生成促進による低温成膜及び結晶性向上のために、平均粒径10〜300nmのαアルミナ粒子をあらかじめ含有させておいたアルコールを添加することが均一なゾルを作製する点から好ましい。それは、コーティングした際にαアルミナ粒子が結晶成長の起点となる核となるため、焼成工程の早い段階で結晶化させる効果があるためであるが、αアルミナ粒子を含有するアルコールを添加する場合、αアルミナ粒子の平均粒径が10nm未満であると、結晶成長の起点となりうる臨界核サイズに達しないため、αアルミナ粒子周囲のアルミナゾルからの結晶成長が起きず、孤立してしまい、焼成後は周囲の結晶粒との結合力が弱い箇所となりやすい。一方、平均粒径が300nmを超えると、αアルミナ粒子を起点とする結晶核が過度に粗大粒子として成長してしまい、膜硬度の低下、膜中欠陥を誘発するため、添加するαアルミナ粒子の平均粒径は10〜300nmとする。

また、アルコール中のαアルミナ粒子含有量は、アルミニウムのアルコキシドに対して0.5質量%未満であると、結晶核を一定密度以上で膜中に均一分布させるために必要な核生成数を満足できず、膜中の結晶性が場所によって不均一になってしまうため、切削の際に異常摩耗を誘発させやすい。アルミニウムのアルコキシドに対して5質量%を超えるとアルミナゾル中においてαアルミナ粒子の凝集が起きやすく、酸化アルミニウム層形成時に該凝集部が膜中の粗大粒子として形成し、膜中欠陥を誘発するという理由からαアルミナ粒子の添加量はアルミニウムのアルコキシドに対して0.5〜5質量%の範囲とすることが望ましい。

【0022】

また、添加する酸の濃度は、0.01〜4.0Nが望ましく、アルコールに対する酸の添加量は、0.5〜5倍(容量)が望ましい。

【0023】

通常行われるアルミナゾルの調製においては、40〜80℃での攪拌と、その攪拌温度で数時間程度の熟成処理が行われるが、この発明においては、10℃以下の低温度範囲における攪拌を、例えば、12時間以上という長時間をかけた低温熟成処理を行う。

【0024】

ここで、攪拌時の温度が10℃を超えると加水分解が急速に進んでしまうため、前駆体が密に形成されず、後工程の焼成工程でαアルミナが形成されなくなることから、攪拌時の温度を10℃以下の低温温度範囲とした。

【0025】

なお、熟成時間を12時間以上という長時間にしたのは、低温で徐々に加水分解を促し、酸化アルミニウム前駆体を密に生成させるという理由による。

【0026】

次いで、この発明では、上記低温熟成処理を行った上記アルミナゾルに対して、該ゾルに含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施す。

低温熟成処理を行った上記アルミナゾルに含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加する技術的な理由、及び、15〜80℃の温度にて加熱、攪拌する技術的な理由は、低温熟成処理により密に形成した酸化アルミニウム前駆体を起点として、上記水の添加と加熱により、更なるAl−Oの結合を促すことでαアルミナコランダムに近い八面体AlO6をより強固に多く形成させることができ、添加後の水量の最終的なモル比が30未満では、水に含まれるOの供給が十分でないために、アルミニウムのアルコキシドの加水分解及び重縮合反応が十分進まず、αアルミナコランダムに近い八面体AlO6を多く形成させ、結晶性向上を達成するために必要なAl−Oの結合数を満たさない。一方、150を超えると、アルミナゾルの体積あたりのAl−Oの結合数が少なくなってしまい、コーティングした際にち密な酸化アルミニウム膜とならないことから、アルミニウムと水のモル比を1:30〜1:150と定めた。

また、高結晶化処理の加熱・攪拌温度が15℃未満では、アルミニウムアルコキシドの加水分解及び重縮合反応が十分に促進されないため、αアルミナコランダムに近い八面体AlO6が十分な数をもって形成せず、結晶性の高い酸化アルミニウム層が形成できない。

一方、加熱・攪拌温度が80℃を超えると溶媒の揮発が進み、低温熟成処理にて密に形成された酸化アルミニウム前駆体が破壊されてしまい、結晶性の高い酸化アルミニウム層を成膜できない。

故に、高結晶化処理の加熱・攪拌温度は15〜80℃と定めた。

【0027】

乾燥・焼成:

上記で調製したアルミナゾルを、工具基体の表面へ直接、あるいは、工具基体表面に物理蒸着(PVD)法で形成した硬質皮膜の最表面へ塗布し、それに続き100〜400℃、より好ましくは250〜350℃での乾燥処理を1回以上繰り返し行い、次いで、500〜1000℃、より好ましくは600〜900℃の温度範囲で焼成処理を行って酸化アルミニウム層を被覆形成する。

【0028】

上記乾燥処理によってアルミナの乾燥ゲルが形成され、次いで行う焼成処理によって、硬質皮膜表面に、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層が被覆形成される。

【0029】

上記酸化アルミニウム層の膜厚は、アルミナゾルの塗布厚さおよび塗布回数に依存するが、被覆形成された上記酸化アルミニウム層の膜厚が0.05μm未満では、長期の使用にわたって表面被覆工具としてすぐれた耐摩耗性を発揮することができず、一方、膜厚が5μmを越えると酸化アルミニウム層が剥離を生じやすくなることから、上記酸化アルミニウム層の膜厚は0.05〜5μmと定めた。

【0030】

また、乾燥処理の温度範囲を100〜400℃、より好ましくは250〜350℃、焼成処理の温度範囲を500〜1000℃、より好ましくは600〜900℃と定めたのは、それぞれ、乾燥温度については、100℃未満では十分な乾燥が行えず、400℃を超えると焼成が同時に進行して膜にクラック等を発生し、皮膜が剥離等を生じやすくなるためであり、焼成温度については、500℃未満では切削に十分な結晶性を有する酸化アルミニウム層が形成されず、1000℃を越える温度で焼成した場合、特に大きな問題はないが、下地として成膜した(Ti,Al)N等の硬質皮膜の分解や酸化が生じたり、超硬合金やサーメット基体等の酸化が生じ、低温成膜の有利性が見られなくなるためという理由による。

【0031】

窒化処理:

上記酸化アルミニウム層は、工具基体に直接成膜することでも、その性能を発揮することは可能であるが、特に超硬合金や炭窒化チタン基サーメット、高速度鋼を基体とする場合には、あらかじめ工具基体表面を窒化処理により工具表面付近の金属結合相を窒化することによって表面硬化させ、その表面に酸化アルミニウム層を形成させることにより、酸化アルミニウム層と工具基体との密着強度が向上し、工具寿命を延長することが可能となる。

【発明の効果】

【0032】

この発明の表面被覆切削工具の製造方法によれば、工具基体の表面に直接、あるいは、物理蒸着(PVD)法によって形成された硬質皮膜を介してその最表面に、ゾル−ゲル法によって、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を被覆形成するが、形成された上記酸化アルミニウム層は、すぐれた耐溶着性、耐摩耗性を有し、また、硬質皮膜を介して最表面に形成された上記酸化アルミニウム層は、硬質皮膜とすぐれた密着強度を有することから、この発明の製造方法により作製した表面被覆切削工具は、長期の使用にわたりすぐれた切削性能を発揮し、工具寿命の長寿命化が図られるのである。

【図面の簡単な説明】

【0033】

【図1】本発明工具4及び比較例工具4の酸化アルミニウム層について得られたX線回折図形を示す。

【発明を実施するための形態】

【0034】

つぎに、この発明を実施例により具体的に説明する。

【実施例1】

【0035】

(a1) 原料粉末として、いずれも1〜3μmの平均粒径を有するWC粉末、TiC粉末、ZrC粉末、VC粉末、TaC粉末、NbC粉末、Cr3C2粉末、TiN粉末、TaN粉末およびCo粉末を用意し、これら原料粉末を所定の配合組成に配合し、さらにワックスを加えてアセトン中で24時間ボールミル混合し、減圧乾燥した後、98MPaの圧力で所定形状の圧粉体にプレス成形し、この圧粉体を5Paの真空中、1370〜1470℃の範囲内の所定の温度に1時間保持の条件で真空焼結し、焼結後、切刃部にR:0.07mmのホーニング加工を施すことによりISO・CNMG120408に規定するインサート形状をもったWC基超硬合金製の工具基体A,B,C,D(超硬基体A,B,C,Dという)を製造した。

【0036】

(b1) ついで、上記超硬基体Aを物理蒸着装置の一種であるアークイオンプレーティング装置に装入し、膜厚2.0μmのTi0.5Al0.5N層からなる硬質皮膜を物理蒸着により被覆形成した。

また、上記超硬基体Bについても、同じくアークイオンプレーティング装置に装入し、膜厚2.0μmのAl0.7Cr0.3N層からなる硬質皮膜を物理蒸着により被覆形成した。

また、上記超硬基体Cについては、プラズマ窒化処理装置内に装入し、基板を600℃に加熱し、アンモニアと水素の気流中(流量比を1:4とする)、200Paの圧力下で、基板に−300Vの直流電圧を印加し、約1時間プラズマ窒化処理を行った。

【0037】

(c1) 一方、硬質皮膜の最表面に、酸化アルミニウム層をゾル−ゲル法で被覆形成するためのアルミナゾルの調製を、次のように行った。

表1に示す所定量のアルミニウムのアルコキシドであるアルミニウムセカンダリブトキシドに、アルコールとして、同じく表1に示す所定量のエタノールを添加して、恒温槽中0℃で攪拌を行い、さらに、所定量の水を添加した塩酸を滴下により1時間かけて添加した。

【0038】

(d1) これを、表1に示すように恒温槽中10℃以下に保持したまま、12時間以上攪拌を継続し、さらに、3℃で24時間低温熟成処理することにより、アルミナゾルを調製した。

なお、上記でアルミナゾルに含まれるアルミニウムに対し、該ゾル中へ添加した水の量の比は1:20〜1:100であった。

【0039】

(e1) 上記で調製したアルミナゾルにおけるアルミニウムと水のモル比を1:30〜1:150の範囲になるように、表1に示す所定量の水の添加と、所定条件下での加熱・攪拌を行う高結晶化処理を施した。

【0040】

(f1) 次いで、上記超硬基体A,Bに形成した前記Ti0.5Al0.5N層、Al0.7Cr0.3N層からなる硬質皮膜上、プラズマ窒化処理を行った超硬基体C上および特別な表面処理を施していない超硬基体D上に、上記アルミナゾルを塗布した。

【0041】

(g1) 次いで、上記塗布したアルミナゾルを、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmのコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を最表面に被覆形成することにより、本発明の表面被覆切削工具1,2,3,4(本発明工具1、2、3、4という)を製造した。

【0042】

上記本発明工具1〜4について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造を有することが確認された。

【0043】

図1に、一例として、本発明工具1の酸化アルミニウム層について得られたX線回折図形を示すが、図1から、本発明工具の酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造であることが確認される。

【比較例1】

【0044】

比較のため、以下の製造方法で表面被覆切削工具を製造した。

【0045】

即ち、前記(a1)の工具基体A,B,C,Dに対して、前記(b1)の工程で、硬質皮膜を形成し、前記(c1)の工程(表1参照)で、アルミナゾルを調製した。

【0046】

次いで、前記(d1)の工程にかえて、恒温槽中40℃に保持したまま、12時間攪拌を継続し、さらに、40℃で24時間熟成するという処理を行うことによってアルミナゾルを調製した。

【0047】

次いで、前記(f1)と同様にして、超硬基体A,Bに形成したTi0.5Al0.5N層、Al0.7Cr0.3N層からなる硬質皮膜上、プラズマ窒化処理を施した超硬基体C上、および特別な表面処理を施していない超硬基体D上に、上記アルミナゾルを塗布した。

【0048】

次いで、上記塗布したアルミナゾルを、前記(g1)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、比較例の表面被覆切削工具1,2,3,4(比較例工具1、2、3、4という)を製造した。

【参考例1】

【0049】

参考のため、以下の製造方法で表面被覆切削工具を製造した。

【0050】

即ち、前記(a1)の工具基体A,B,C,Dに対して、前記(b1)の工程で、硬質皮膜を形成し、前記(c1)の工程(表1参照)で、アルミナゾルを調製し、前記(d1)の工程(表1参照)で低温熟成処理を施した後、本発明の高結晶化処理を施さないゾル、本発明の高結晶化処理の範囲とは異なる条件にて前記(e1)の工程で高結晶化処理を施したゾルを前記(f1)の工程で、超硬基体A,B,C,D上にそれぞれ塗布した。

【0051】

次いで、上記塗布したアルミナゾルを、前記(g1)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、参考例の表面被覆切削工具1〜4(参考例工具1〜4という)を製造した。

【0052】

上記比較例工具1〜4、参考例工具1〜4について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、明確なピークは検出されず、酸化アルミニウム層は結晶性の低いアモルファスに近い結晶構造を有することが確認された。

【0053】

つぎに、上記本発明工具1〜4、比較例工具1〜4および参考例工具1〜4について、次の条件でクロムモリブデン鋼の切削加工試験を行った。

【0054】

被削材:JIS・SCM415の丸棒、

切削速度:180m/min、

切込み:1.5mm、

送り:0.3mm/rev、

切削時間:5分

切削加工試験後の、それぞれの工具の摩耗状態について観察を行い、逃げ面摩耗量の測定を行った。

【0055】

これらの結果を表2に示す。

【0056】

【表1】

【0057】

【表2】

【実施例2】

【0058】

(a2) 原料粉末として、いずれも0.5〜2μmの平均粒径を有するTiCN(質量比でTiC/TiN=50/50)粉末、Mo2C粉末、ZrC粉末、NbC粉末、TaC粉末、WC粉末、Co粉末、およびNi粉末を用意し、これらを所定の配合組成に配合し、ボールミルで24時間湿式混合し、乾燥した後、98MPaの圧力で圧粉体にプレス成形し、この圧粉体を1.3kPaの窒素雰囲気中、温度:1540℃に1時間保持の条件で焼結し、焼結後、切刃部分にR:0.07mmのホーニング加工を施すことによりISO規格・CNMG190612のチップ形状をもったTiCN基サーメット製の工具基体E,F(サーメット基体E,Fという)を製造した。

【0059】

(b2) ついで、上記サーメット基体Eを物理蒸着装置の一種であるアークイオンプレーティング装置に装入し、膜厚2.0μmのTi0.5Al0.5N層からなる硬質皮膜を物理蒸着により被覆形成した。

また、上記サーメット基体Fについても、同じくアークイオンプレーティング装置に装入し、膜厚2.0μmのAl0.7Cr0.3N層からなる硬質皮膜を物理蒸着により被覆形成した。

【0060】

(c2) 一方、硬質皮膜の最表面に、酸化アルミニウム層をゾル−ゲル法で被覆形成するためのアルミナゾルの調製を、次のように行った。

表3に示す所定量のアルミニウムのアルコキシドであるアルミニウムイソプロポキシドに対して、アルコールとして、表3に示す所定の平均粒径のαアルミナ粒子を含有する所定量の1−ブタノールを添加して、恒温槽中0℃で攪拌を行いながら、所定量の水で希釈した硝酸を滴下により1時間かけて添加した。

【0061】

(d2) これを、恒温槽中0℃に保持したまま、12時間攪拌を継続し、さらに、 3℃で24時間低温熟成処理することにより、アルミナゾルを調製した。

なお、上記でアルミナゾルに含まれるアルミニウムに対し、該ゾル中へ添加した水の量の比は1:20〜1:100であった。

【0062】

(e2) 上記で調製したアルミナゾルに含まれるアルミニウムと水のモル比が1:30〜1:150となるように、表3に示す所定量の水の添加と、所定条件下での加熱・撹拌を行う高結晶化処理を施した。

【0063】

(f2) つぎに、上記サーメット基体E,Fに形成した前記Ti0.5Al0.5N層、Al0.7Cr0.3N層からなる硬質皮膜上に、上記アルミナゾルを塗布した。

【0064】

(g2) 次いで、上記塗布したアルミナゾルを、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥を合計4回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmのコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を最表面に被覆形成することにより、本発明の表面被覆切削工具5,6(本発明工具5、6という)を製造した。

【0065】

(a3) また、原料粉末として、いずれも0.3〜0.9μmの範囲内の平均粒径を有するTiN粉末、TiC粉末、TiCN粉末、TiAl3粉末、Al2O3粉末、WC粉末およびcBN粉末を用意し、これらを所定の配合組成に配合し、ボールミルで48時間アセトンを用いて湿式混合し、乾燥した後、油圧プレスにて成形圧1MPaで直径:50mm×厚さ:1.5mmの寸法にプレス成形し、ついでこの成形体を、圧力:1Paの真空雰囲気中、1000〜1300℃の範囲内の所定温度に30〜60分間保持して熱処理し、揮発成分および粉末表面への吸着成分を除去して切刃片用予備焼結体とし、この予備焼結体を、別途用意した、Co:8質量%、WC:残りの組成、並びに直径:50mm×厚さ:2mmの寸法をもったWC基超硬合金製支持片と重ね合わせた状態で、通常の超高圧焼結装置に装入し、通常の条件である圧力:5GPa、温度:1500℃、保持時間:30分間の条件で超高圧高温焼結し、cBN焼結材を得る。cBN焼結材円板を、ワイヤー放電加工機で所定寸法に切断し、Co:5質量%、TaC:5質量%、WC:残りの組成およびISO規格CNGA120408のインサート形状をもったWC基超硬合金製インサート本体のろう付け部(コーナー部)に、質量%で、Cu:26%、Ti:5%、Ag:残りからなる組成を有するAg合金のろう材を用いてろう付けし、上下面および外周研磨、ホーニング処理を施すことによりISO規格CNGA120408のインサート形状をもったcBN焼結体製の工具基体G,H,Iを製造した。

【0066】

cBN焼結体製の工具基体G,H,Iに対して、上記の工程(b2)〜(g2)により、工具基体G,Hには、それぞれ硬質皮膜を形成した後に、工具基体Iについては無処理のままで、それぞれの表面にアルミナ膜を形成し、本発明の表面被覆切削工具7,8,9(本発明工具7、8、9という)を製造した。

【0067】

上記本発明工具5〜9について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造を有することが確認された。

【比較例2】

【0068】

比較のため、上記工具基体E〜Iを用いて、比較例の表面被覆切削工具5〜9(比較例工具5〜9という)を製造した。

即ち、上記(b2)の工程で、サーメット基体EにTi0.5Al0.5N層、サーメット基体FにAl0.7Cr0.3N層、cBN焼結体製の工具基体GにTi0.5Al0.5N層、cBN焼結体製の工具基体HにAl0.7Cr0.3N層からなる硬質皮膜をそれぞれ形成し、また、cBN焼結体製の工具基体Iについては無処理のままとし、上記(c2)の工程で、アルミナゾルを調製した。

【0069】

次いで、前記(d2)の工程において、恒温槽中40℃に保持したまま、12時間攪拌を継続し、さらに、40℃で24時間熟成するという処理を行うことによってアルミナゾルを調製した。

【0070】

次いで、サーメット基体E,F、cBN焼結体製の工具基体G,Hに形成した硬質皮膜上、また、無処理のcBN焼結体製の工具基体I上に、上記アルミナゾルを塗布した。

【0071】

次いで、上記塗布したアルミナゾルを、上記(g2)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、比較例の表面被覆切削工具5〜9(比較例工具5〜9という)を製造した。

【参考例2】

【0072】

参考のため、以下の製造方法で表面被覆切削工具を製造した。

【0073】

即ち、前記(a2)の工具基体E〜F、前記(a3)の工具基体G〜Iに対して、前記(b2)の工程で、硬質皮膜を形成し、前記(c2)の工程で、アルミナゾルを調製し、前記(d2)の工程で低温熟成処理を施した後、本発明の高結晶化処理を施さないゾル、本発明の高結晶化処理の範囲とは異なる条件にて前記(e2)の工程で高結晶化処理を施したゾルを前記(f2)の工程で、工具基体E〜I上に塗布した。

【0074】

次いで、上記塗布したアルミナゾルを、前記(g2)と同様にして、大気中300℃で0.5時間の乾燥処理を行い、さらに塗布と乾燥処理を合計5回繰り返した後、大気中600℃で1時間の焼成処理を行い、膜厚1μmの酸化アルミニウム層を最表面に被覆形成することにより、参考例の表面被覆切削工具5〜9(参考例工具5〜9という)を製造した。

【0075】

上記比較例工具5〜9、上記参考例工具5〜9について、酸化アルミニウム層をX線回折装置を用いて構造解析したところ、明確なピークは検出されず、酸化アルミニウム層は結晶性の低いアモルファスに近い結晶構造を有することが確認された。

【0076】

つぎに、上記本発明工具5,6、比較例工具5,6および参考例工具5,6について、次の条件で炭素鋼の切削加工試験を行った。

【0077】

被削材:JIS・S45Cの丸棒、

切削速度:220m/min、

切込み:0.5mm、

送り:2.0mm/rev、

切削時間:5分

切削加工試験後の、それぞれの工具の摩耗状態について観察を行い、逃げ面摩耗量の測定を行った。

【0078】

また、上記本発明工具7〜9、比較例工具7〜9および参考例工具7〜9について、次の条件で焼き入れ鋼の切削加工試験を行った。

被削材:JIS・SCr415の丸棒、

切削速度:180m/min、

切込み:0.5mm、

送り:2.0mm/rev、

切削時間:5分

切削加工試験後の、それぞれの工具の摩耗状態について観察を行い、逃げ面摩耗量の測定を行った。

【0079】

表4に、切削加工試験後の、それぞれの工具の摩耗損傷状況についての観察結果を示す。

【0080】

【表3】

【0081】

【表4】

【0082】

表2、4に示される結果から、この発明の製造方法で製造した表面被覆切削工具1〜9においては、最表面の酸化アルミニウム層が、平滑性にすぐれた膜厚0.05〜5μmのコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層として構成されていることから、溶着等の発生もなく、長期の使用にわたってすぐれた耐摩耗性を発揮する。

【0083】

これに対して、最表面の酸化アルミニウム層が、結晶性の低いアモルファス構造である比較例の表面被覆切削工具1〜9においては、切削の途中ですくい面から欠損を生じたり、激しいすくい面摩耗が生じたりするため、耐摩耗性に劣り、短時間で使用寿命に至ることは明らかである。

【0084】

また、最表面の酸化アルミニウム層は、コランダム型の結晶構造を有するαアルミナ構造からなるものの、アルミナゾルの調製工程で、工程(e1)あるいは工程(e2)からなる高結晶化処理を省略、または本発明の範囲外での処理を施した参考例の表面被覆切削工具1〜9においては、クレーター摩耗が存在し、該クレーター摩耗から欠損を生じることはなかったものの、逃げ面の耐摩耗性に劣り、短時間で使用寿命に至った。

【産業上の利用可能性】

【0085】

この発明の表面被覆切削工具の製造方法によれば、比較的低温度領域でのアルミナゾルの調製を行うゾル−ゲル法によって、熱安定性、耐摩耗性にすぐれたコランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を簡易な操作で形成することができるため、工具寿命の長寿命化を図れるばかりか、製造工程上の省資源、省エネにも寄与し得るものであって、実用上の効果が大である。

【特許請求の範囲】

【請求項1】

炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体の最表面に、0.05〜5μmの膜厚を有し、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を被覆形成する表面被覆切削工具の製造方法において、

上記酸化アルミニウム層は、アルミニウムのアルコキシドにアルコールを添加し、さらに酸を添加した後、10℃以下の温度範囲にて攪拌してゾルを生成させ、該ゾル中に含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施し、該高結晶化処理を施したゾルを、上記工具基体の表面あるいは工具基体表面に形成した硬質皮膜の最表面へ塗布し、それに続き100〜400℃で乾燥する処理を1回以上繰り返し行い、次いで、500〜1000℃の温度範囲で焼成処理を行うゾル−ゲル法により被覆形成する、

ことを特徴とする耐摩耗性に優れた表面被覆切削工具の製造方法。

【請求項2】

上記工具基体の表面に、硬質皮膜として、周期律表の4a、5a、6a族、Al、Siから選ばれる少なくとも一種以上の元素を含有する窒化物を物理蒸着法、化学蒸着法もしくはゾル‐ゲル法によって被覆し、該硬質皮膜最表面に上記酸化アルミニウム層を形成することを特徴とする請求項1に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【請求項3】

上記工具基体の表面に、予め、窒化処理を施すことを特徴とする請求項1に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【請求項4】

上記のアルミニウムのアルコキシドにアルコールを添加する際に、平均粒径10〜300nmのαアルミナ粒子を含有するアルコールを添加することを特徴とする請求項1乃至3のいずれか一項に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【請求項1】

炭化タングステン基超硬合金、炭窒化チタン基サーメット、高速度鋼あるいは立方晶窒化硼素基超高圧焼結体からなる工具基体の最表面に、0.05〜5μmの膜厚を有し、コランダム型の結晶構造を有するαアルミナ構造の酸化アルミニウム層を被覆形成する表面被覆切削工具の製造方法において、

上記酸化アルミニウム層は、アルミニウムのアルコキシドにアルコールを添加し、さらに酸を添加した後、10℃以下の温度範囲にて攪拌してゾルを生成させ、該ゾル中に含まれるアルミニウムと水のモル比が1:30〜1:150になるようにゾルに水を添加した後、15〜80℃の温度にて加熱・攪拌する高結晶化処理を施し、該高結晶化処理を施したゾルを、上記工具基体の表面あるいは工具基体表面に形成した硬質皮膜の最表面へ塗布し、それに続き100〜400℃で乾燥する処理を1回以上繰り返し行い、次いで、500〜1000℃の温度範囲で焼成処理を行うゾル−ゲル法により被覆形成する、

ことを特徴とする耐摩耗性に優れた表面被覆切削工具の製造方法。

【請求項2】

上記工具基体の表面に、硬質皮膜として、周期律表の4a、5a、6a族、Al、Siから選ばれる少なくとも一種以上の元素を含有する窒化物を物理蒸着法、化学蒸着法もしくはゾル‐ゲル法によって被覆し、該硬質皮膜最表面に上記酸化アルミニウム層を形成することを特徴とする請求項1に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【請求項3】

上記工具基体の表面に、予め、窒化処理を施すことを特徴とする請求項1に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【請求項4】

上記のアルミニウムのアルコキシドにアルコールを添加する際に、平均粒径10〜300nmのαアルミナ粒子を含有するアルコールを添加することを特徴とする請求項1乃至3のいずれか一項に記載の耐摩耗性にすぐれた表面被覆切削工具の製造方法。

【図1】

【公開番号】特開2013−53344(P2013−53344A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192437(P2011−192437)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(304023318)国立大学法人静岡大学 (416)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(304023318)国立大学法人静岡大学 (416)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]