耐摩耗性及び成形性に優れた樹脂被覆金属材及びその製造方法

【課題】高い耐摩耗性と成形性を備えた樹脂被覆金属材、ならびに、その製造方法を提供する。

【解決手段】金属基材と;当該金属基材上に形成された下側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂を第1ベース樹脂とする厚さ2〜20μmの下側樹脂層と;当該下側樹脂層上に形成された上側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する厚さ10〜24μmの上側樹脂層;とを備える樹脂被覆金属材、ならびに、その製造方法。

【解決手段】金属基材と;当該金属基材上に形成された下側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂を第1ベース樹脂とする厚さ2〜20μmの下側樹脂層と;当該下側樹脂層上に形成された上側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する厚さ10〜24μmの上側樹脂層;とを備える樹脂被覆金属材、ならびに、その製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可搬型で、手で触れたり、物と擦れたりする機会の多い、例えば電気電子機器筐体用金属板に使用される、耐摩耗性及び成形性に優れた樹脂被覆金属材、ならびに、その製造方法に関する。

【背景技術】

【0002】

樹脂被覆金属板の耐摩耗性、耐傷付き性を向上させる方法として、無機系粒子を樹脂層に分散させる技術が開示されている。例えば、特許文献1には、下塗り又は上塗りの塗膜中にガラス又は樹脂ビーズを配合し、金属板と塗膜の明度差ΔL*を規定したクリア塗装板が開示されている。特許文献2には、セラミック系無機骨材を含む塗膜の上に、ポリアクリロニトリルビーズ、セラミック系無機骨材、フッ素樹脂粉末を含むフッ素系樹脂を塗装した金属板が開示されている。特許文献3には、鱗片状のニッケルフィラーと球状のニッケルフィラーを含む樹脂層を有する金属板が開示されている。特許文献4には、耐熱粒子(ポリエーテルサルホン等)、鱗片状金属フレークを含む樹脂層を有する塗装鋼板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−316848

【特許文献2】特開2000−355671

【特許文献3】特開2008−273116

【特許文献4】特開2003−170525

【0004】

特許文献1、特許文献2に開示のようにセラミック等の硬質粒子を添加した場合には、樹脂層が厳しい摩擦にさらされると樹脂のみ摩耗が進み、粒子が脱落して摩耗が進行してしまう。その結果、摩耗性が不足する問題があった。また、特許文献3、特許文献4に開示のように粒子と鱗片状金属フレークの両方が存在する場合には、樹脂層の摩耗は進行し難くなるが、単に両者を添加させただけでは十分な耐摩耗性と成形性が得られない問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、樹脂被覆金属板に高い耐摩耗性と成形性を付与することにある。つまり、単にガラスビーズ、シリカ粒子、鱗片状金属フレークを添加しただけでは達成できない、高い耐摩耗性と成形性を付与することにある。

【課題を解決するための手段】

【0006】

以上のような樹脂被覆金属板を得るべく、本発明は請求項1において、金属基材と;当該金属基材上に形成された下側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する厚さ2〜20μmの下側樹脂層と;当該下側樹脂層上に形成された上側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する厚さ10〜24μmの上側樹脂層;とを備えることを特徴とする樹脂被覆金属材とした。

【0007】

本発明は請求項2において、前記第2ベース樹脂を、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなるものとしたとした。請求項3では、前記上側樹脂層の断面において、5μm以上の長径を有する全シリカ粒子のうち、横長さの半分以上において前記鱗片状金属フレークによって上部を覆われているシリカ粒子の割合を30%以上とした。

【0008】

本発明は請求項4では、前記シリカ粒子と鱗片状金属フレークとの比重差を1以下とした。更に請求項5では、前記鱗片状金属フレークを鱗片状アルミニウムフレークとした。

【0009】

本発明は請求項6では、金属基材上に、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する第1塗料を塗布、焼付けして厚さ2〜10μmの下側樹脂層を形成し;ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分100重量部に対して0.5〜5重量部の鱗片状金属フレークとを含有する第2塗料を前記下側樹脂層の上に塗布、焼付けして厚さ10〜24μmの上側樹脂層を形成することを特徴とする樹脂被覆金属材の製造方法とした。

【0010】

本発明は請求項7において、前記第2ベース樹脂を、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなるものとした。本発明は請求項8において、前記第2塗料の粘度が、#4フォードカップを用いた粘度測定において100〜200秒に調整されているものとした。

【発明の効果】

【0011】

本発明に係る樹脂被覆金属材は、樹脂層にガラスビーズ、シリカ粒子、鱗片状金属フレークなどを単に添加したものに比べて、更に高い耐摩耗性と成形性を備える。

【図面の簡単な説明】

【0012】

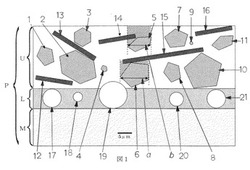

【図1】本発明に係る樹脂被覆金属材の断面を示す模式的な説明図である。

【図2】本発明に係る樹脂被覆金属材の断面を示す電子顕微鏡写真である。

【図3】本発明に係る樹脂被覆金属材の断面を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

本発明は、耐摩耗性及び成形性に優れた樹脂被覆金属材、ならびに、その製造方法を提供するものである。本発明では、耐摩耗性とは、人の手の爪、金属板の端部又は金属製筐体の角といった硬質で比較的先鋭な物体で表面が摩擦されたときに発生する樹脂層の損傷又は欠落の発生程度を言うものとする。つまり、耐摩耗性が高いとは、硬質な物体で表面が摩擦されたときに、樹脂層に損傷又は欠落が発生し難いことを言う。評価方法としてはテーバー式などの摩耗試験における素地露出回転回数や摩耗量によって定量化される。

【0014】

図1に示すように、本発明に係る樹脂被覆金属材Pは、金属基材Mと、その上に形成された下側樹脂層Lと、その上に形成された上側樹脂層Uを備える。上側樹脂層Uは外界から直接的に摩擦を受けるために、特に高い耐摩耗性を必要とする。下側樹脂層Lには金属基材Mとの高い密着性を付与することにより、成形時における上側樹脂層Uの剥離を防止する。また、下側樹脂層Lにも粒子を添加することにより、上側樹脂層の耐摩耗性を更に向上させることもできる。このような2層樹脂層の構成により、本発明に係る樹脂被覆金属材Pは優れた耐摩耗性と成形性を発揮する。

【0015】

(1)金属基材

金属基材の材質としては、特に限定されるものではないが、アルミニウム材、鋼材などの金属が好適に用いられる。例えば、アルミニウム材としては、JIS A1100、JIS A3003,JIS A5182などが、鋼材としては、溶融亜鉛メッキ鋼板、SPCCなどが好適に用いられる。金属基材の形状としては、特に限定されるものではないが、板形状のものが好適に用いられる。

【0016】

(2)下側樹脂層

上側樹脂層はシリカ粒子や鱗片状金属フレークによって密着性が低下するため、それだけでは金属板と十分な密着性が得られず、下側樹脂層を形成する必要がある。

【0017】

(2−1)第1ベース樹脂

下側樹脂層を構成する第1ベース樹脂は、ポリエステル系樹脂又はエポキシ系樹脂である。他の樹脂では、耐摩耗性と成形性を両立させることができない。エポキシ系樹脂としては、ビスフェノールA又はビスフェノールFとエピクロルヒドリンの反応によって得られるグリシジルエーテルタイプを使用することができる。硬化剤としてはメラミン樹脂、ユリア樹脂などのアミノ樹脂を用いることができる。ポリエステル系樹脂としては無水フタル酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコールといった多価アルコールを原料とするポリエステル樹脂、或いは、これらの変性樹脂を用いることができる。硬化剤としてはメラミン樹脂、ブロックイソシアネートなどを用いることができる。両者の内でもポリエステル系樹脂が好ましい。成形性に優れるからである。

【0018】

(2−2)球状ガラスビーズ

平均粒径5〜15μmの球状ガラスビーズを、第1ベース樹脂の固形分に対して0.5〜5重量%添加することにより、下側樹脂層の耐摩耗性も向上させることが可能である。添加する粒子としては、球状ガラスビーズが好ましい。詳細な作用機構は明確ではないが、金属基材との密着性を低下せずに耐摩耗性を向上できるからである。球状ガラスビーズの平均粒径は、5〜15μmが好ましい。5μm未満では、耐摩耗性向上効果が不十分な場合がある。15μmを超えると、成形によっては成形時に球状ガラスビーズが起点となって樹脂層が断裂し、成形性が低下する場合がある。球状ガラスビーズの添加量は、第1ベース樹脂の固形分に対して0.5〜5重量%が好ましい。添加量が0.5重量%未満では耐摩耗性向上効果が不十分な場合がある。5重量%を超えると、成形によっては成形時に球状ガラスビーズが起点となって樹脂層が断裂し、成形性が低下する場合がある。

【0019】

(2−3)第1塗料

上記第1ベース樹脂と、好ましくは上記球状ガラスビーズを第1ベース樹脂の固形分に対して0.5〜5重量%添加した混合物を、適当な溶媒に溶解又は分散することによって第1塗料を調製する。なお、必要に応じて、防錆剤、レベリング剤、充填剤等を添加してもよい。溶媒としては、各成分を溶解又は分散できるものであれば特に限定されるものではなく、例えば、メチルエチルケトン等のケトン系溶剤、トルエン等の芳香族炭化水素,ナフサ等が用いられる。第1塗料中の全固形分は10重量%〜50重量%である。

【0020】

(2−4)下側樹脂層の形成

上記のようにして調整した第1塗料を、金属基材上に塗布してこれを焼付けて下側樹脂層を形成する。塗料の塗布方法としては、ロールコーター法、ロールスクイズ法、ケミコーター法、エアナイフ法、浸漬法、スプレー法、静電塗装法等の方法が用いられるが、樹脂層の均一性に優れ、生産性が良好なロールコーター法が好ましい。ロールコーター法としては、塗布量管理が容易なグラビアロール方式や、厚塗りに適したナチュラルコート方式や、塗布面に美的外観を付与するのに適したリバースコート方式等を採用することができる。また、樹脂層の焼付には一般的な加熱法、誘電加熱法等が用いられる。

【0021】

下側樹脂層の焼付温度は在炉時間との兼ね合いもあるものの、樹脂層の形成が始まる温度である200℃以上で、かつ、ベース樹脂の酸化が顕著となる320℃以下であればよく、好ましくは230〜280℃である。また、焼付時間は20〜60秒の条件で行うのが好ましい。樹脂層形成開始温度である200℃未満であったり、焼付時間が20秒未満であったりする場合には樹脂層が高分子化しないので耐食性が劣る場合がある。一方、ベース樹脂の分解が顕著となる320℃を超えたり、焼付時間が60秒を超えたりする場合には樹脂層が酸化して正常な皮膜が得られなくなる。

【0022】

(2−5)下側樹脂層の厚さ

下側樹脂層の厚さは、2〜20μmである。厚さが2μm未満では球状ガラスビーズを十分固定できず、その結果、成形時に上側樹脂層が下側樹脂層のガラスビーズごと剥離してしまう。一方、20μmを超えると成形時に下側樹脂層の内部応力が大きくなり過ぎ、成形によっては成形時に下側樹脂層が剥離してしまう。

【0023】

金属基材に下側樹脂層を形成する前に、金属基材表面を化成処理することが好ましい。金属基材が、アルミニウム材又はアルミニウム合金材の場合は、リン酸クロメート処理、塗布型ジルコニウム処理、反応型ジルコニウム処理などが好適に施される。金属基材が、鋼材の場合は、リン酸亜鉛処理、塗布型クロメート処理などが好適に施される。

【0024】

(3)上側樹脂層

下側樹脂層の上に、耐摩耗性及び成形性を発揮する上側樹脂層が形成される。

【0025】

(3−1)第2ベース樹脂

上側樹脂層を構成する第2ベース樹脂も、ポリエステル系樹脂又はエポキシ系樹脂である。他の樹脂では耐摩耗性、成形性を両立させることができない。エポキシ系樹脂としてはビスフェノールA又はビスフェノールFとエピクロルヒドリンの反応によって得られるグリシジルエーテルタイプを使用することができる。硬化剤としてはメラミン樹脂、ユリア樹脂などのアミノ樹脂を用いることができる。ポリエステル系樹脂としては無水フタル酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコールといった多価アルコールを原料とするポリエステル樹脂、或いは、これらの変性樹脂を用いることができる。硬化剤としてはメラミン樹脂、ブロックイソシアネートなどを用いることができる。

【0026】

ポリエステル系樹脂の数平均分子量は、好ましくは9000〜20000である。この数平均分子量は、塗料状態におけるものである。一方、エポキシ系樹脂の数平均分子量は、好ましくは7000〜13000である。この数平均分子量も、塗料状態におけるものである。ポリエステル系樹脂の数平均分子量が9000未満である場合やエポキシ系樹脂の数平均分子量が7000未満の場合には、樹脂の伸びが不足して成形によっては上側樹脂層が断裂し、十分な成形性が得られない場合がある。ポリエステル系樹脂の数平均分子量が20000を超える場合やエポキシ系樹脂の数平均分子量が13000を超える場合には、塗料の流動性が劣り、後述するシリカ粒子や鱗片状金属フレークとの十分な混合が困難になり、上側樹脂層の耐摩耗性が劣ることになる場合がある。

【0027】

(3−2)シリカ粒子

本発明では、上側樹脂層にシリカ粒子が添加される。シリカ粒子としては、平均粒径が5〜20μmのものを、第2ベース樹脂の固形分に対して0.5〜5重量%添加する。平均粒径が5μm未満では耐摩耗性が不足する。一方、20μmを超えると成形によっては成形時にシリカ粒子が起点となって上側樹脂層が断裂し、十分な成形性が得られない。第2ベース樹脂の固形分に対するシリカ粒子の添加量が0.5重量%未満では、耐摩耗性が不足する。一方、5重量%を超えると成形によっては成形時にシリカ粒子が起点となって樹脂層が断裂し、十分な成形性が得られない。

【0028】

シリカ粒子としてはつや消し剤として通常用いられる、含水非晶質二酸化ケイ素の粉末が好適に用いられる。シリカ粒子には湿式法で製造されたものと、乾式法で製造されたものがある。湿式法で製造されたシリカ粒子は一般に水酸基が多く、乾式法で製造されたものに比べて水分を多く含有するといった特徴を有する。しかしながら、上記所望の平均粒径を有するものであれば、乾式法で製造されたものでも湿式法で製造されたものでも使用可能である。また、ケイ砂、ケイ石粉、石英粉であっても、平均粒径が上記所望の範囲内にあれば使用可能である。シリカ粒子の代わりに例えば金属粒子を添加すると、硬度が不足して耐摩耗性が不足する。シリカ粒子以上の硬度を有する粒子であれば問題ないが、シリカ粒子がもっとも経済的である。

【0029】

(3−3)鱗片状金属フレーク

上側樹脂層に上記シリカ粒子の他に、平均径がシリカ粒子の平均粒径の0.5〜5倍であり、かつ、平均厚さが0.3〜3μmの鱗片状金属フレークを、第2ベース樹脂の固形分に対して0.5〜5重量%添加しなければならない。

【0030】

鱗片状金属フレークの径とは本来、鱗片状金属フレークを水平に置き、水平な面に形状を投影した長径と短径との平均値である。しかしながら、実際にはこのような測定は不可能に近い。本発明では、金属基材表面に垂直な上側樹脂層断面において観察される鱗片状金属フレークの長手方向に沿った長さを径と定義する。上側樹脂層の様々な位置の断面において鱗片状金属フレークの長手方向に沿った長さを測定しこれらの平均値を平均径とするものである。このようにして得られる平均径は本来の長径又は短径より短くなる可能性が高いが、本発明では上記長さの平均値を平均径とする。

【0031】

鱗片状金属フレークの平均径は、シリカ粒子の平均粒径の0.5〜5倍である。0.5倍未満では径が小さすぎてシリカ粒子を固定する効果が減じられる。その結果、十分な摩耗性が得られない。一方、5倍を超えると、成形によっては成形時に鱗片状金属フレークが起点となって樹脂層が断裂し、十分な成形性が得られない。鱗片状金属フレークの平均径は、シリカ粒子の平均粒径の1〜3倍が好ましい。

【0032】

また、鱗片状金属フレークの厚さとは本来、鱗片状金属フレークを水平に置き、その上下面に対して垂直な方向に沿った長さである。しかしながら、鱗片状金属フレークが必ずしも水平に存在するものではないため、実際にはこのような測定は不可能に近い。本発明では、金属基材表面に垂直な上側樹脂層断面において観察される鱗片状金属フレークの長手方向にほぼ直行する方向に沿った長さを厚さと定義する。上側樹脂層の様々な位置の断面において鱗片状金属フレークの長手方向にほぼ直行する方向に沿った長さを測定しこれらの平均値を平均厚さ径とするものである。このようにして得られる平均厚さは、鱗片状金属フレークが水平から傾いて斜めに存在する場合には本来の厚さより厚くなるが、本発明ではこれを平均厚さとする。

【0033】

鱗片状金属フレークの平均厚さは、0.3〜3μmである。0.3μm未満では十分な耐摩耗性が得られない。一方、3μmを超えると成形時において鱗片状金属フレークが樹脂層の変形に追従して変形することが困難となり、成形によっては成形時に鱗片状金属フレークが起点となって樹脂層が断裂し、十分な成形性が得られない。

【0034】

鱗片状金属フレークの添加量は、第2ベース樹脂の固形分に対して0.5〜5重量%である。0.5重量%未満では十分な耐摩耗性が得られず、5重量%を超えると、成形によっては成形時に鱗片状金属フレークが起点となって樹脂層が断裂し、十分な成形性が得られない。

【0035】

鱗片状金属フレークとしては、アルミニウム、ニッケル、銅などの各種金属の鱗片状フレークが使用可能である。上側樹脂層の表面から下側樹脂層付近まで、シリカ粒子の間に扁平な鱗片状金属フレークが入り込んだ状態を実現するには、鱗片状金属フレークの比重がシリカ粒子の比重である約2に近いことが好ましい。鱗片状金属フレークの比重がシリカ粒子の比重に比べて大きいと、焼付中の塗料が対流している状態においてシリカ粒子よりも鱗片状金属フレークの方が下方に移動する。その結果、上側樹脂層の表面近傍ではシリカ粒子の濃度が高く、下側樹脂層の近傍では鱗片状金属フレークの濃度が高くなる。逆に鱗片状金属フレークの比重がシリカ粒子の比重に比べて小さいと、焼付中の塗料が対流している状態においてシリカ粒子よりも鱗片状金属フレークの方が上方に移動する。その結果、上側樹脂層の表面近傍では鱗片状金属フレークの濃度が高く、下側樹脂層の近傍ではシリカ粒子の濃度が高くなる。このような濃度の偏りによって耐摩耗性が不足する場合があるので、シリカ粒子と鱗片状金属フレークの比重差は1以下とするのが好ましい。比重差が1を超えると耐摩耗性が著しく不足する場合が生じるからである。金属の種類としては、アルミニウムが好ましいアルミニウムの比重は2.7であり、シリカ粒子の比重差は1以下であり、更に適度な柔軟性を有するので良好な成形性も得られる。

【0036】

(3−4)第2塗料

上記第2ベース樹脂に、シリカ粒子と鱗片状金属フレークとを第2ベース樹脂の固形分に対してそれぞれ0.5〜5重量%添加した混合物を、適当な溶媒に溶解又は分散することによって第2塗料を調製する。なお、必要に応じて、防錆剤、レベリング剤、充填剤等を添加してもよい。溶媒としては、各成分を溶解又は分散できるものであれば特に限定されるものではなく、例えば、例えば、メチルエチルケトン等のケトン系溶剤、トルエン等の芳香族炭化水素,ナフサ等が用いられる。第2塗料中の固形分濃度は10〜50重量%である。

【0037】

後述するように、上側樹脂層の表面から下側樹脂層付近まで樹脂層厚さの方向において、比較的等方性形状のシリカ粒子と扁平な鱗片状金属フレークが重なった状態は、ある程度高い塗料粘度によって実現される。具体的には、#4フォードカップを用いた粘度測定において、100〜200秒となるように塗料粘度を調整するのが好ましい。100秒未満では塗料粘度が低すぎて、比重が大きい鱗片状金属フレークが沈降し易くなる。その結果、下側樹脂層の表面近傍における鱗片状金属フレーク濃度が低下し、当該表面近傍の耐摩耗性が低下する場合がある。一方、200秒を超えると塗料粘度が高過ぎて、シリカ粒子と鱗片状金属フレークの十分な混合が困難となる。その結果、耐摩耗性が低下する場合がある。塗料粘度の調整は、溶媒と固形分との混合比率や固形分の成分組成を調整すること行う。

【0038】

(3−5)上側樹脂層の形成

上記のようにして調整した第2塗料を、下側樹脂層上に塗布してこれを焼付けて上側樹脂層を形成する。第1塗料の塗布方法と同じ方法を用いることができるが、ロールコーター法が好ましい。ロールコーター法としても、第1塗料の塗布方法と同じ方法を用いることができ、塗布した樹脂層の乾燥にも一般的な加熱法、誘電加熱法等が用いられる。ロールコーター法が好ましい理由は、ロール間又はロールと金属基材間で塗料に剪断力が働いて混合されるため、シリカ粒子と鱗片状金属フレークの分散状態がより均一となるからである。シリカ粒子と鱗片状金属フレークを添加した塗料を十分攪拌しつつこれを下側樹脂層表面にロールコーター法を用いて塗布することにより、塗料中でシリカ粒子と鱗片状金属フレークがほぼ均一に分散し、樹脂層の厚さ方向においてシリカ粒子の間に鱗片状金属フレークが重なった良好な均一分散状態が得られる。

【0039】

上側樹脂層の焼付温度と時間についても第1塗料と同じく、200℃以上で320℃以下、好ましくは230〜280℃であり、20〜60秒の条件で行うのが好ましい。これらの温度範囲や時間範囲を超えない理由も、第1塗料と同じである。

【0040】

(3−6)シリカ粒子と鱗片状金属フレークの分散状態

シリカ粒子は形状が比較的等方性であるため、樹脂部分の摩耗が進行してある程度シリカ粒子が露出するようになるとシリカ粒子が脱落してしまい、摩耗が一気に進行する。本発明ではこれを防止するために、図1に模式的に示すように、樹脂層の厚さ方向においてシリカ粒子を鱗片状金属フレークと重なって存在させる。前述のように、Pは樹脂被覆金属、Uは上側樹脂層、Lは下側樹脂層、Mは金属基材を表わす。また、1〜11はシリカ粒子、12〜16は鱗片状金属フレーク、17〜21は球状ガラスビーズを表わす。後述するように、シリカ粒子2は鱗片状金属フレーク13と樹脂層の厚さ方向において重なって存在しており、シリカ粒子6、8、10は鱗片状金属フレーク15と樹脂層の厚さ方向において重なって存在しており、シリカ粒子11は鱗片状金属フレーク16と樹脂層の厚さ方向において重なって存在している。

【0041】

本発明者らは、このように鱗片状金属フレークとシリカ粒子が重なって存在すると、理由は明確ではないが、その相乗効果により摩耗が進行し難くなることを見出した。上側樹脂層の金属基材面に垂直な断面をSEM(走査型電子顕微鏡)にて観察した写真を、図2及び3に示す。

【0042】

図2において、5μm以上の長径を有するシリカ粒子は25〜28で表される。シリカ粒子25は鱗片状金属フレーク22と樹脂層厚さの方向で重なっており、シリカ粒子26は鱗片状金属フレーク23と樹脂層厚さの方向で重なっており、シリカ粒子27、28は鱗片状金属フレーク24と樹脂層厚さの方向で重なっている。従って、この視野では長径が5μm以上のシリカ粒子の内、鱗片状シリカと重なっているものの割合は100%であった。なお、図2中の上側樹脂層Uの厚さは、14μmであった。

【0043】

図3において、5μm以上の長径を有するシリカ粒子は32〜35で表わされ、鱗片状金属フレークは29〜31で表わされる。図から明らかなように、シリカ粒子32〜35は、いずれの鱗片状金属フレーク29〜31とも樹脂層厚さの方向で重なっていない。従って、この視野では長径が5μm以上のシリカ粒子の内、鱗片状シリカと重なっているものの割合は0%であった。なお、図2中の上側樹脂層Uの厚さは、9μmであった。

【0044】

このように、図2は、本発明における、樹脂層の厚さ方向でシリカ粒子と鱗片状金属フレークが重なった良好な均一分散状態を示すものである。これに対して図3は、樹脂層の厚さ方向においてシリカ粒子と鱗片状金属フレークが重なっておらず、良好でない分散状態を示すものである。図2に示すようにシリカ粒子と鱗片状金属フレークが樹脂層の厚さ方向で重なっていると、図3に示すように両者が重なっていないのに比べて耐摩耗性が優れる。このようなシリカ粒子と鱗片状金属フレークの存在状態は、第2塗料の成分組成、下側樹脂層上への塗布方法、焼付けの条件によって達成される。なお、成形時において樹脂層表面が凸になるように変形されるとシリカ粒子の周りの樹脂が開いて、比較的等方性形状を有するシリカ粒子は脱落し易くなる。しかしながら、このように変形しても鱗片状金属フレークは脱落し難く、そのシリカ粒子固定作用によって成形後における耐摩耗性を良好に保つことができる。

【0045】

シリカ粒子と鱗片状金属フレークが樹脂層の厚さ方向で重なっているとは、シリカ粒子の上部が鱗片状金属フレークによって、その横長さの半分以上が覆われている状態をいう。ここで、シリカ粒子の上部とは、上側樹脂層の断面に示されるシリカ粒子の上側樹脂層の表面側の部分をいう。また、シリカ粒子の横長さとは、図1のシリカ粒子6に示すように、シリカ粒子の左右の端部に接し、金属基材M表面に垂直な破線間の距離として定義される。図1において、シリカ粒子6と鱗片状金属フレーク15の重なり関係についてみると、シリカ粒子6の横長さaに対して、a/2以上が鱗片状金属フレーク15によって覆われている。従って、シリカ粒子6と鱗片状金属フレーク15とは、樹脂層の厚さ方向で重なっている。一方、シリカ粒子5と鱗片状金属フレーク14の重なり関係についてみると、シリカ粒子5の横長さbに対して、b/2以上が鱗片状金属フレーク14によって覆われていない。従って、シリカ粒子5と鱗片状金属フレーク14とは、樹脂層の厚さ方向で重なっているとは言えない。覆われている割合は、断面観察によって決定される。例えば、エポキシ樹脂に樹脂被覆金属板を包埋してディスクサンダーによって研磨して上側樹脂層断面を出す。次いで、その断面のうち長さ100μm程度の領域を10カ所選定してSEM観察を行い、鱗片状金属フレークによって覆われているシリカ粒子の横長さの割合を測定して平均値を算出するものである。

【0046】

本発明者らは、種々の条件にてシリカ粒子と鱗片状金属フレークを第2塗料に添加して、耐摩耗性と上側樹脂層の金属基材に垂直な断面におけるシリカ粒子と鱗片状金属フレークとの樹脂層厚さ方向における重なり関係についてSEM観察により更に検討した。その結果、断面写真で観察される長径が5μm以上の全シリカ粒子において、鱗片状金属フレークと重なっているものの数が上記全シリカ粒子数の30%以上の割合であるとき、耐摩耗性向上効果が特に優れていることが判明した。ここで長径とは、断面写真において、多角形状を有するシリカ粒子の頂点と他の頂点との距離のうち、最大距離として観察されるものである。5μm以上の長径を有するシリカ粒子のみについて規定しているのは、長径が5μm未満の比較的微細なシリカ粒子は耐摩耗性向上への寄与が小さく、このような微細なシリカ粒子と鱗片状金属フレークとが重なった状態では耐摩耗性に影響をほとんど与えないからである。5μm以上の長径を有する全シリカ粒子数に対する重なりシリカ粒子数の割合は、好ましくは50%以上である。図1中に存在する5μm以上の長径を有する全シリカ粒子数は9個である。このうち、鱗片状金属フレークと重なっているものは5個である。従って、長径が5μm以上のシリカ粒子において、鱗片状金属フレークと重なっているものの割合は56%となる。なお、図1にはシリカ粒子の長径を示していないが、シリカ粒子4、9の長径は5μm未満であり、それ以外のシリカ粒子の長径は5μm以上である。

【0047】

(3−7)上側樹脂層の厚さ

上側樹脂層の厚さは、10〜24μmである。10μm未満では、耐摩耗性が不足する。一方、24μmを超えると成形時に樹脂層の内部応力が大きくなり過ぎ、成形によっては成形時に樹脂層が剥離し十分な成形性が得られない。

【実施例】

【0048】

以下に本発明例及び比較例に基づいて、本発明の好適な実施態様を具体的に説明する。

【0049】

本発明例1〜37及び比較例38〜59

金属基材として、アルミニウム板と鋼板を用いた。アルミニウム板はJIS A1100のアルミニウム板を常法により熱間圧延して、厚さ2.8mmとし、その後冷間圧延にて厚さ1.0mmとし、中間焼鈍の後に冷間圧延によって厚さ0.3mmとした。このアルミニウム板材に塗装下地処理として、市販のアルカリ性脱脂液にて脱脂し、市販のリン酸クロメート処理液にて化成処理を施した。鋼板としては市販の厚さ0.3mmのSPCCを用い、市販のアルカリ性脱脂液にて脱脂し、市販のリン酸亜鉛処理液にて化成処理を施した。これらの金属板の片面に表1〜6に示す各種塗料を塗布し、これを焼付けた。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

【表4】

【0054】

【表5】

【0055】

【表6】

【0056】

下側樹脂層の第1ベース樹脂であるポリエステル系樹脂としては、数平均分子量3000のレギュラーポリエステルを、その固形分に対して5重量%のブチル化メラミン樹脂によって硬化させたものを用いた。また、第1ベース樹脂であるエポキシ系樹脂としては、ビスフェノールA型エポキシ樹脂を、その固形分に対して5重量%のメチル化メラミン樹脂によって硬化させたものを用いた。このようにして調製した第1ベース樹脂の全固形分に対して各表に示した重量%の球状ガラスビーズ又は球状アクリルビーズを加え、溶媒であるメチルエチルケトンに溶解又は分散して第1塗料を調製した。なお、第1塗料中の球状ガラスビーズ又は球状アクリルビーズを加えた全固形分は20重量%であった。このようにして調製した、ポリエステル系樹脂又はエポキシ樹脂を第1ベース樹脂とする第1塗料を、ロールコーターを用いて金属基材に塗布し、240℃で40秒焼き付けた。なお、第1ベース樹脂としてアクリル系樹脂を用いた場合は、アクリル酸80%にブチル化メラミン樹脂20%を添加して硬化させたものを第1ベース樹脂として用い、ロールコーターを用いて金属基材に塗布して260℃で40秒焼き付けた。

【0057】

上側樹脂層の第2ベース樹脂であるポリエステル樹脂としては、各表に示す分子量を有する線状ポリエステル樹脂を、その固形分に対して20重量%のポリオール変性ブロック化トリレンジイソシアネートによって硬化させたものを用いた。また、第2ベース樹脂であるエポキシ系樹脂としては、ビスフェノールA型エポキシ樹脂を、その固形分に対して5重量%のメチル化メラミン樹脂によって硬化させたものを用いた。

【0058】

このようにして調製した第2ベース樹脂の全固形分に対して各表に示した重量%のシリカ粒子と鱗片状金属フレークを加え、溶媒であるにメチルエチルケトン溶解又は分散して第2塗料を調製した。なお、第2塗料中のシリカ粒子と鱗片状金属フレークを加えた全固形分は20重量%であった。このようにして調製した、ポリエステル系樹脂又はエポキシ樹脂を第2ベース樹脂とする第2塗料を、ロールコーターを用いて焼付けた下側樹脂層上に塗布し、250℃で40秒焼き付けた。なお、第2ベース樹脂としてアクリル系樹脂を用いた場合は、上記第1ベース樹脂と同様にして第2塗料を調製して、焼付けた下側樹脂層上に塗布して焼付けた。

【0059】

以上のようにして作製した樹脂被覆金属材の試料について、長径が5μm以上の全シリカ粒子において、鱗片状金属フレークと重なっているもののシリカ粒子数の割合(以下、「重なりシリカ粒子の割合」という)を上記のようにして測定し、耐摩耗性と成形性を以下のように評価した。

【0060】

耐摩耗性

100mm角に切断した試料(アルミニウム板の場合は約8g,鋼板の場合は約24g)を用いて、テーバー摩耗試験を実施した。摩耗輪CS−17にて1000回転させた前後の摩耗量として、重量減少量を測定した。以下の判定基準で評価した。◎と○を合格とし、△と×を不合格とした。

(判定基準)

◎:50mg未満

○:50mg以上100mg未満

△:100mg以上150mg未満

×:150mg以上

【0061】

成形性

成形した際の樹脂層の剥離程度を評価するため、以下の評価を実施した。幅(金属板の圧延方向と垂直方向)30mm、長さ(金属板の圧延方向)100mmに試料を切り出した。次いで、曲率半径が金属板厚さとなり、折り目が金属板の圧延方向と垂直になるように、試料に180度曲げを施した。その後テープ剥離を実施して頂上部の樹脂層の剥離状況を目視にて評価した。以下の判定基準で評価した。◎と○を合格とし、△と×を不合格とし。

(判定基準)

◎:剥離なし

○:全長(30mm)の1/4未満の剥離あり

△:全長(30mm)の1/4以上1/2未満の剥離あり

×:全長(30mm)の1/2以上の剥離あり

【0062】

重なりシリカ粒子の割合、ならびに、耐摩耗性及び成形性の評価結果を表7〜9に示す。

【0063】

【表7】

【0064】

【表8】

【0065】

【表9】

【0066】

本発明例1〜37ではいずれも、重なりシリカ粒子の割合が良好で、耐摩耗性及び成形性も合格であり、可搬型で、手で触れたり、物と擦れたりする機会の多い電気電子機器筐体用樹脂被覆金属材として十分な性能を有する。

【0067】

比較例38では、下側樹脂層のベース樹脂にアクリル系樹脂を用いたので、成形性が不合格であった。

比較例39では、下側樹脂層に球状ガラスビーズに代えて球状アクリルビーズを含有させたので、耐摩耗性が不合格であった。

比較例40では、下側樹脂層に含有させた球状ガラスビーズの平均粒径が小さ過ぎたので、耐摩耗性が不合格であった。

比較例41では、下側樹脂層に含有させた球状ガラスビーズの平均粒径が大き過ぎたので、成形性が不合格であった。

比較例42では、下側樹脂層に含有させた球状ガラスビーズの添加量が少な過ぎたので、耐摩耗性が不合格であった。

比較例43では、下側樹脂層に含有させた球状ガラスビーズの添加量が多過ぎたので、成形性が不合格であった。

比較例44では、下側樹脂層の厚さが薄過ぎたので、耐摩耗性が不合格であった。

比較例45では、下側樹脂層の厚さが厚過ぎたので、成形性が不合格であった。

比較例46では、上側樹脂層のベース樹脂にアクリル系樹脂を用いたので、成形性が不合格であった。

比較例47では、上側樹脂層にシリカ粒子に代えてニッケル粒子を含有させたので、耐摩耗性が不合格であった。

比較例48では、上側樹脂層に含有させたシリカ粒子の平均粒径が小さ過ぎたので、耐摩耗性が不合格であった。

比較例49では、上側樹脂層に含有させたシリカ粒子の平均粒径が大き過ぎたので、成形性が不合格であった。

比較例50では、上側樹脂層に含有させたシリカ粒子の添加量が少な過ぎたので、耐摩耗性が不合格であった。

比較例51では、上側樹脂層に含有させたシリカ粒子の添加量が多過ぎたので、成形性が不合格であった。

比較例52では、上側樹脂層に含有させた鱗片状金属フレークの平均径が小さ過ぎたので、耐摩耗性が不合格であった。

比較例53では、上側樹脂層に含有させた鱗片状金属フレークの平均径が大き過ぎたので、耐摩耗性が不合格であった。

比較例54では、上側樹脂層に含有させた鱗片状金属フレークの平均厚さが薄過ぎたので、耐摩耗性が不合格であった。

比較例55では、上側樹脂層に含有させた鱗片状金属フレークの平均厚さが厚過ぎたので、成形性が不合格であった。

比較例56では、上側樹脂層に含有させた鱗片状金属フレークの添加量が少な過ぎたので、耐摩耗性が不合格であった。

比較例57では、上側樹脂層に含有させた鱗片状金属フレークの添加量が多過ぎたので、成形性が不合格であった。

比較例58では、上側樹脂層の厚さが薄過ぎたので、耐摩耗性が不合格であった。

比較例59では、上側樹脂層の厚さが厚過ぎたので、成形性が不合格であった。

【産業上の利用可能性】

【0068】

本発明によって、優れた耐摩耗性と成形性とを備える樹脂被覆金属材が提供される。

【符号の説明】

【0069】

1〜11‥‥‥シリカ粒子

12〜16‥‥‥鱗片状金属フレーク

17〜21‥‥‥球状ガラスビーズ

22〜24‥‥‥鱗片状金属フレーク

25〜28‥‥‥シリカ粒子

29〜31‥‥‥鱗片状金属フレーク

32〜35‥‥‥シリカ粒子

P‥‥‥樹脂被覆金属材

U‥‥‥上側樹脂層

L‥‥‥下側樹脂層

M‥‥‥金属基材

【技術分野】

【0001】

本発明は、可搬型で、手で触れたり、物と擦れたりする機会の多い、例えば電気電子機器筐体用金属板に使用される、耐摩耗性及び成形性に優れた樹脂被覆金属材、ならびに、その製造方法に関する。

【背景技術】

【0002】

樹脂被覆金属板の耐摩耗性、耐傷付き性を向上させる方法として、無機系粒子を樹脂層に分散させる技術が開示されている。例えば、特許文献1には、下塗り又は上塗りの塗膜中にガラス又は樹脂ビーズを配合し、金属板と塗膜の明度差ΔL*を規定したクリア塗装板が開示されている。特許文献2には、セラミック系無機骨材を含む塗膜の上に、ポリアクリロニトリルビーズ、セラミック系無機骨材、フッ素樹脂粉末を含むフッ素系樹脂を塗装した金属板が開示されている。特許文献3には、鱗片状のニッケルフィラーと球状のニッケルフィラーを含む樹脂層を有する金属板が開示されている。特許文献4には、耐熱粒子(ポリエーテルサルホン等)、鱗片状金属フレークを含む樹脂層を有する塗装鋼板が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−316848

【特許文献2】特開2000−355671

【特許文献3】特開2008−273116

【特許文献4】特開2003−170525

【0004】

特許文献1、特許文献2に開示のようにセラミック等の硬質粒子を添加した場合には、樹脂層が厳しい摩擦にさらされると樹脂のみ摩耗が進み、粒子が脱落して摩耗が進行してしまう。その結果、摩耗性が不足する問題があった。また、特許文献3、特許文献4に開示のように粒子と鱗片状金属フレークの両方が存在する場合には、樹脂層の摩耗は進行し難くなるが、単に両者を添加させただけでは十分な耐摩耗性と成形性が得られない問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、樹脂被覆金属板に高い耐摩耗性と成形性を付与することにある。つまり、単にガラスビーズ、シリカ粒子、鱗片状金属フレークを添加しただけでは達成できない、高い耐摩耗性と成形性を付与することにある。

【課題を解決するための手段】

【0006】

以上のような樹脂被覆金属板を得るべく、本発明は請求項1において、金属基材と;当該金属基材上に形成された下側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する厚さ2〜20μmの下側樹脂層と;当該下側樹脂層上に形成された上側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する厚さ10〜24μmの上側樹脂層;とを備えることを特徴とする樹脂被覆金属材とした。

【0007】

本発明は請求項2において、前記第2ベース樹脂を、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなるものとしたとした。請求項3では、前記上側樹脂層の断面において、5μm以上の長径を有する全シリカ粒子のうち、横長さの半分以上において前記鱗片状金属フレークによって上部を覆われているシリカ粒子の割合を30%以上とした。

【0008】

本発明は請求項4では、前記シリカ粒子と鱗片状金属フレークとの比重差を1以下とした。更に請求項5では、前記鱗片状金属フレークを鱗片状アルミニウムフレークとした。

【0009】

本発明は請求項6では、金属基材上に、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する第1塗料を塗布、焼付けして厚さ2〜10μmの下側樹脂層を形成し;ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分100重量部に対して0.5〜5重量部の鱗片状金属フレークとを含有する第2塗料を前記下側樹脂層の上に塗布、焼付けして厚さ10〜24μmの上側樹脂層を形成することを特徴とする樹脂被覆金属材の製造方法とした。

【0010】

本発明は請求項7において、前記第2ベース樹脂を、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなるものとした。本発明は請求項8において、前記第2塗料の粘度が、#4フォードカップを用いた粘度測定において100〜200秒に調整されているものとした。

【発明の効果】

【0011】

本発明に係る樹脂被覆金属材は、樹脂層にガラスビーズ、シリカ粒子、鱗片状金属フレークなどを単に添加したものに比べて、更に高い耐摩耗性と成形性を備える。

【図面の簡単な説明】

【0012】

【図1】本発明に係る樹脂被覆金属材の断面を示す模式的な説明図である。

【図2】本発明に係る樹脂被覆金属材の断面を示す電子顕微鏡写真である。

【図3】本発明に係る樹脂被覆金属材の断面を示す電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

本発明は、耐摩耗性及び成形性に優れた樹脂被覆金属材、ならびに、その製造方法を提供するものである。本発明では、耐摩耗性とは、人の手の爪、金属板の端部又は金属製筐体の角といった硬質で比較的先鋭な物体で表面が摩擦されたときに発生する樹脂層の損傷又は欠落の発生程度を言うものとする。つまり、耐摩耗性が高いとは、硬質な物体で表面が摩擦されたときに、樹脂層に損傷又は欠落が発生し難いことを言う。評価方法としてはテーバー式などの摩耗試験における素地露出回転回数や摩耗量によって定量化される。

【0014】

図1に示すように、本発明に係る樹脂被覆金属材Pは、金属基材Mと、その上に形成された下側樹脂層Lと、その上に形成された上側樹脂層Uを備える。上側樹脂層Uは外界から直接的に摩擦を受けるために、特に高い耐摩耗性を必要とする。下側樹脂層Lには金属基材Mとの高い密着性を付与することにより、成形時における上側樹脂層Uの剥離を防止する。また、下側樹脂層Lにも粒子を添加することにより、上側樹脂層の耐摩耗性を更に向上させることもできる。このような2層樹脂層の構成により、本発明に係る樹脂被覆金属材Pは優れた耐摩耗性と成形性を発揮する。

【0015】

(1)金属基材

金属基材の材質としては、特に限定されるものではないが、アルミニウム材、鋼材などの金属が好適に用いられる。例えば、アルミニウム材としては、JIS A1100、JIS A3003,JIS A5182などが、鋼材としては、溶融亜鉛メッキ鋼板、SPCCなどが好適に用いられる。金属基材の形状としては、特に限定されるものではないが、板形状のものが好適に用いられる。

【0016】

(2)下側樹脂層

上側樹脂層はシリカ粒子や鱗片状金属フレークによって密着性が低下するため、それだけでは金属板と十分な密着性が得られず、下側樹脂層を形成する必要がある。

【0017】

(2−1)第1ベース樹脂

下側樹脂層を構成する第1ベース樹脂は、ポリエステル系樹脂又はエポキシ系樹脂である。他の樹脂では、耐摩耗性と成形性を両立させることができない。エポキシ系樹脂としては、ビスフェノールA又はビスフェノールFとエピクロルヒドリンの反応によって得られるグリシジルエーテルタイプを使用することができる。硬化剤としてはメラミン樹脂、ユリア樹脂などのアミノ樹脂を用いることができる。ポリエステル系樹脂としては無水フタル酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコールといった多価アルコールを原料とするポリエステル樹脂、或いは、これらの変性樹脂を用いることができる。硬化剤としてはメラミン樹脂、ブロックイソシアネートなどを用いることができる。両者の内でもポリエステル系樹脂が好ましい。成形性に優れるからである。

【0018】

(2−2)球状ガラスビーズ

平均粒径5〜15μmの球状ガラスビーズを、第1ベース樹脂の固形分に対して0.5〜5重量%添加することにより、下側樹脂層の耐摩耗性も向上させることが可能である。添加する粒子としては、球状ガラスビーズが好ましい。詳細な作用機構は明確ではないが、金属基材との密着性を低下せずに耐摩耗性を向上できるからである。球状ガラスビーズの平均粒径は、5〜15μmが好ましい。5μm未満では、耐摩耗性向上効果が不十分な場合がある。15μmを超えると、成形によっては成形時に球状ガラスビーズが起点となって樹脂層が断裂し、成形性が低下する場合がある。球状ガラスビーズの添加量は、第1ベース樹脂の固形分に対して0.5〜5重量%が好ましい。添加量が0.5重量%未満では耐摩耗性向上効果が不十分な場合がある。5重量%を超えると、成形によっては成形時に球状ガラスビーズが起点となって樹脂層が断裂し、成形性が低下する場合がある。

【0019】

(2−3)第1塗料

上記第1ベース樹脂と、好ましくは上記球状ガラスビーズを第1ベース樹脂の固形分に対して0.5〜5重量%添加した混合物を、適当な溶媒に溶解又は分散することによって第1塗料を調製する。なお、必要に応じて、防錆剤、レベリング剤、充填剤等を添加してもよい。溶媒としては、各成分を溶解又は分散できるものであれば特に限定されるものではなく、例えば、メチルエチルケトン等のケトン系溶剤、トルエン等の芳香族炭化水素,ナフサ等が用いられる。第1塗料中の全固形分は10重量%〜50重量%である。

【0020】

(2−4)下側樹脂層の形成

上記のようにして調整した第1塗料を、金属基材上に塗布してこれを焼付けて下側樹脂層を形成する。塗料の塗布方法としては、ロールコーター法、ロールスクイズ法、ケミコーター法、エアナイフ法、浸漬法、スプレー法、静電塗装法等の方法が用いられるが、樹脂層の均一性に優れ、生産性が良好なロールコーター法が好ましい。ロールコーター法としては、塗布量管理が容易なグラビアロール方式や、厚塗りに適したナチュラルコート方式や、塗布面に美的外観を付与するのに適したリバースコート方式等を採用することができる。また、樹脂層の焼付には一般的な加熱法、誘電加熱法等が用いられる。

【0021】

下側樹脂層の焼付温度は在炉時間との兼ね合いもあるものの、樹脂層の形成が始まる温度である200℃以上で、かつ、ベース樹脂の酸化が顕著となる320℃以下であればよく、好ましくは230〜280℃である。また、焼付時間は20〜60秒の条件で行うのが好ましい。樹脂層形成開始温度である200℃未満であったり、焼付時間が20秒未満であったりする場合には樹脂層が高分子化しないので耐食性が劣る場合がある。一方、ベース樹脂の分解が顕著となる320℃を超えたり、焼付時間が60秒を超えたりする場合には樹脂層が酸化して正常な皮膜が得られなくなる。

【0022】

(2−5)下側樹脂層の厚さ

下側樹脂層の厚さは、2〜20μmである。厚さが2μm未満では球状ガラスビーズを十分固定できず、その結果、成形時に上側樹脂層が下側樹脂層のガラスビーズごと剥離してしまう。一方、20μmを超えると成形時に下側樹脂層の内部応力が大きくなり過ぎ、成形によっては成形時に下側樹脂層が剥離してしまう。

【0023】

金属基材に下側樹脂層を形成する前に、金属基材表面を化成処理することが好ましい。金属基材が、アルミニウム材又はアルミニウム合金材の場合は、リン酸クロメート処理、塗布型ジルコニウム処理、反応型ジルコニウム処理などが好適に施される。金属基材が、鋼材の場合は、リン酸亜鉛処理、塗布型クロメート処理などが好適に施される。

【0024】

(3)上側樹脂層

下側樹脂層の上に、耐摩耗性及び成形性を発揮する上側樹脂層が形成される。

【0025】

(3−1)第2ベース樹脂

上側樹脂層を構成する第2ベース樹脂も、ポリエステル系樹脂又はエポキシ系樹脂である。他の樹脂では耐摩耗性、成形性を両立させることができない。エポキシ系樹脂としてはビスフェノールA又はビスフェノールFとエピクロルヒドリンの反応によって得られるグリシジルエーテルタイプを使用することができる。硬化剤としてはメラミン樹脂、ユリア樹脂などのアミノ樹脂を用いることができる。ポリエステル系樹脂としては無水フタル酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコールといった多価アルコールを原料とするポリエステル樹脂、或いは、これらの変性樹脂を用いることができる。硬化剤としてはメラミン樹脂、ブロックイソシアネートなどを用いることができる。

【0026】

ポリエステル系樹脂の数平均分子量は、好ましくは9000〜20000である。この数平均分子量は、塗料状態におけるものである。一方、エポキシ系樹脂の数平均分子量は、好ましくは7000〜13000である。この数平均分子量も、塗料状態におけるものである。ポリエステル系樹脂の数平均分子量が9000未満である場合やエポキシ系樹脂の数平均分子量が7000未満の場合には、樹脂の伸びが不足して成形によっては上側樹脂層が断裂し、十分な成形性が得られない場合がある。ポリエステル系樹脂の数平均分子量が20000を超える場合やエポキシ系樹脂の数平均分子量が13000を超える場合には、塗料の流動性が劣り、後述するシリカ粒子や鱗片状金属フレークとの十分な混合が困難になり、上側樹脂層の耐摩耗性が劣ることになる場合がある。

【0027】

(3−2)シリカ粒子

本発明では、上側樹脂層にシリカ粒子が添加される。シリカ粒子としては、平均粒径が5〜20μmのものを、第2ベース樹脂の固形分に対して0.5〜5重量%添加する。平均粒径が5μm未満では耐摩耗性が不足する。一方、20μmを超えると成形によっては成形時にシリカ粒子が起点となって上側樹脂層が断裂し、十分な成形性が得られない。第2ベース樹脂の固形分に対するシリカ粒子の添加量が0.5重量%未満では、耐摩耗性が不足する。一方、5重量%を超えると成形によっては成形時にシリカ粒子が起点となって樹脂層が断裂し、十分な成形性が得られない。

【0028】

シリカ粒子としてはつや消し剤として通常用いられる、含水非晶質二酸化ケイ素の粉末が好適に用いられる。シリカ粒子には湿式法で製造されたものと、乾式法で製造されたものがある。湿式法で製造されたシリカ粒子は一般に水酸基が多く、乾式法で製造されたものに比べて水分を多く含有するといった特徴を有する。しかしながら、上記所望の平均粒径を有するものであれば、乾式法で製造されたものでも湿式法で製造されたものでも使用可能である。また、ケイ砂、ケイ石粉、石英粉であっても、平均粒径が上記所望の範囲内にあれば使用可能である。シリカ粒子の代わりに例えば金属粒子を添加すると、硬度が不足して耐摩耗性が不足する。シリカ粒子以上の硬度を有する粒子であれば問題ないが、シリカ粒子がもっとも経済的である。

【0029】

(3−3)鱗片状金属フレーク

上側樹脂層に上記シリカ粒子の他に、平均径がシリカ粒子の平均粒径の0.5〜5倍であり、かつ、平均厚さが0.3〜3μmの鱗片状金属フレークを、第2ベース樹脂の固形分に対して0.5〜5重量%添加しなければならない。

【0030】

鱗片状金属フレークの径とは本来、鱗片状金属フレークを水平に置き、水平な面に形状を投影した長径と短径との平均値である。しかしながら、実際にはこのような測定は不可能に近い。本発明では、金属基材表面に垂直な上側樹脂層断面において観察される鱗片状金属フレークの長手方向に沿った長さを径と定義する。上側樹脂層の様々な位置の断面において鱗片状金属フレークの長手方向に沿った長さを測定しこれらの平均値を平均径とするものである。このようにして得られる平均径は本来の長径又は短径より短くなる可能性が高いが、本発明では上記長さの平均値を平均径とする。

【0031】

鱗片状金属フレークの平均径は、シリカ粒子の平均粒径の0.5〜5倍である。0.5倍未満では径が小さすぎてシリカ粒子を固定する効果が減じられる。その結果、十分な摩耗性が得られない。一方、5倍を超えると、成形によっては成形時に鱗片状金属フレークが起点となって樹脂層が断裂し、十分な成形性が得られない。鱗片状金属フレークの平均径は、シリカ粒子の平均粒径の1〜3倍が好ましい。

【0032】

また、鱗片状金属フレークの厚さとは本来、鱗片状金属フレークを水平に置き、その上下面に対して垂直な方向に沿った長さである。しかしながら、鱗片状金属フレークが必ずしも水平に存在するものではないため、実際にはこのような測定は不可能に近い。本発明では、金属基材表面に垂直な上側樹脂層断面において観察される鱗片状金属フレークの長手方向にほぼ直行する方向に沿った長さを厚さと定義する。上側樹脂層の様々な位置の断面において鱗片状金属フレークの長手方向にほぼ直行する方向に沿った長さを測定しこれらの平均値を平均厚さ径とするものである。このようにして得られる平均厚さは、鱗片状金属フレークが水平から傾いて斜めに存在する場合には本来の厚さより厚くなるが、本発明ではこれを平均厚さとする。

【0033】

鱗片状金属フレークの平均厚さは、0.3〜3μmである。0.3μm未満では十分な耐摩耗性が得られない。一方、3μmを超えると成形時において鱗片状金属フレークが樹脂層の変形に追従して変形することが困難となり、成形によっては成形時に鱗片状金属フレークが起点となって樹脂層が断裂し、十分な成形性が得られない。

【0034】

鱗片状金属フレークの添加量は、第2ベース樹脂の固形分に対して0.5〜5重量%である。0.5重量%未満では十分な耐摩耗性が得られず、5重量%を超えると、成形によっては成形時に鱗片状金属フレークが起点となって樹脂層が断裂し、十分な成形性が得られない。

【0035】

鱗片状金属フレークとしては、アルミニウム、ニッケル、銅などの各種金属の鱗片状フレークが使用可能である。上側樹脂層の表面から下側樹脂層付近まで、シリカ粒子の間に扁平な鱗片状金属フレークが入り込んだ状態を実現するには、鱗片状金属フレークの比重がシリカ粒子の比重である約2に近いことが好ましい。鱗片状金属フレークの比重がシリカ粒子の比重に比べて大きいと、焼付中の塗料が対流している状態においてシリカ粒子よりも鱗片状金属フレークの方が下方に移動する。その結果、上側樹脂層の表面近傍ではシリカ粒子の濃度が高く、下側樹脂層の近傍では鱗片状金属フレークの濃度が高くなる。逆に鱗片状金属フレークの比重がシリカ粒子の比重に比べて小さいと、焼付中の塗料が対流している状態においてシリカ粒子よりも鱗片状金属フレークの方が上方に移動する。その結果、上側樹脂層の表面近傍では鱗片状金属フレークの濃度が高く、下側樹脂層の近傍ではシリカ粒子の濃度が高くなる。このような濃度の偏りによって耐摩耗性が不足する場合があるので、シリカ粒子と鱗片状金属フレークの比重差は1以下とするのが好ましい。比重差が1を超えると耐摩耗性が著しく不足する場合が生じるからである。金属の種類としては、アルミニウムが好ましいアルミニウムの比重は2.7であり、シリカ粒子の比重差は1以下であり、更に適度な柔軟性を有するので良好な成形性も得られる。

【0036】

(3−4)第2塗料

上記第2ベース樹脂に、シリカ粒子と鱗片状金属フレークとを第2ベース樹脂の固形分に対してそれぞれ0.5〜5重量%添加した混合物を、適当な溶媒に溶解又は分散することによって第2塗料を調製する。なお、必要に応じて、防錆剤、レベリング剤、充填剤等を添加してもよい。溶媒としては、各成分を溶解又は分散できるものであれば特に限定されるものではなく、例えば、例えば、メチルエチルケトン等のケトン系溶剤、トルエン等の芳香族炭化水素,ナフサ等が用いられる。第2塗料中の固形分濃度は10〜50重量%である。

【0037】

後述するように、上側樹脂層の表面から下側樹脂層付近まで樹脂層厚さの方向において、比較的等方性形状のシリカ粒子と扁平な鱗片状金属フレークが重なった状態は、ある程度高い塗料粘度によって実現される。具体的には、#4フォードカップを用いた粘度測定において、100〜200秒となるように塗料粘度を調整するのが好ましい。100秒未満では塗料粘度が低すぎて、比重が大きい鱗片状金属フレークが沈降し易くなる。その結果、下側樹脂層の表面近傍における鱗片状金属フレーク濃度が低下し、当該表面近傍の耐摩耗性が低下する場合がある。一方、200秒を超えると塗料粘度が高過ぎて、シリカ粒子と鱗片状金属フレークの十分な混合が困難となる。その結果、耐摩耗性が低下する場合がある。塗料粘度の調整は、溶媒と固形分との混合比率や固形分の成分組成を調整すること行う。

【0038】

(3−5)上側樹脂層の形成

上記のようにして調整した第2塗料を、下側樹脂層上に塗布してこれを焼付けて上側樹脂層を形成する。第1塗料の塗布方法と同じ方法を用いることができるが、ロールコーター法が好ましい。ロールコーター法としても、第1塗料の塗布方法と同じ方法を用いることができ、塗布した樹脂層の乾燥にも一般的な加熱法、誘電加熱法等が用いられる。ロールコーター法が好ましい理由は、ロール間又はロールと金属基材間で塗料に剪断力が働いて混合されるため、シリカ粒子と鱗片状金属フレークの分散状態がより均一となるからである。シリカ粒子と鱗片状金属フレークを添加した塗料を十分攪拌しつつこれを下側樹脂層表面にロールコーター法を用いて塗布することにより、塗料中でシリカ粒子と鱗片状金属フレークがほぼ均一に分散し、樹脂層の厚さ方向においてシリカ粒子の間に鱗片状金属フレークが重なった良好な均一分散状態が得られる。

【0039】

上側樹脂層の焼付温度と時間についても第1塗料と同じく、200℃以上で320℃以下、好ましくは230〜280℃であり、20〜60秒の条件で行うのが好ましい。これらの温度範囲や時間範囲を超えない理由も、第1塗料と同じである。

【0040】

(3−6)シリカ粒子と鱗片状金属フレークの分散状態

シリカ粒子は形状が比較的等方性であるため、樹脂部分の摩耗が進行してある程度シリカ粒子が露出するようになるとシリカ粒子が脱落してしまい、摩耗が一気に進行する。本発明ではこれを防止するために、図1に模式的に示すように、樹脂層の厚さ方向においてシリカ粒子を鱗片状金属フレークと重なって存在させる。前述のように、Pは樹脂被覆金属、Uは上側樹脂層、Lは下側樹脂層、Mは金属基材を表わす。また、1〜11はシリカ粒子、12〜16は鱗片状金属フレーク、17〜21は球状ガラスビーズを表わす。後述するように、シリカ粒子2は鱗片状金属フレーク13と樹脂層の厚さ方向において重なって存在しており、シリカ粒子6、8、10は鱗片状金属フレーク15と樹脂層の厚さ方向において重なって存在しており、シリカ粒子11は鱗片状金属フレーク16と樹脂層の厚さ方向において重なって存在している。

【0041】

本発明者らは、このように鱗片状金属フレークとシリカ粒子が重なって存在すると、理由は明確ではないが、その相乗効果により摩耗が進行し難くなることを見出した。上側樹脂層の金属基材面に垂直な断面をSEM(走査型電子顕微鏡)にて観察した写真を、図2及び3に示す。

【0042】

図2において、5μm以上の長径を有するシリカ粒子は25〜28で表される。シリカ粒子25は鱗片状金属フレーク22と樹脂層厚さの方向で重なっており、シリカ粒子26は鱗片状金属フレーク23と樹脂層厚さの方向で重なっており、シリカ粒子27、28は鱗片状金属フレーク24と樹脂層厚さの方向で重なっている。従って、この視野では長径が5μm以上のシリカ粒子の内、鱗片状シリカと重なっているものの割合は100%であった。なお、図2中の上側樹脂層Uの厚さは、14μmであった。

【0043】

図3において、5μm以上の長径を有するシリカ粒子は32〜35で表わされ、鱗片状金属フレークは29〜31で表わされる。図から明らかなように、シリカ粒子32〜35は、いずれの鱗片状金属フレーク29〜31とも樹脂層厚さの方向で重なっていない。従って、この視野では長径が5μm以上のシリカ粒子の内、鱗片状シリカと重なっているものの割合は0%であった。なお、図2中の上側樹脂層Uの厚さは、9μmであった。

【0044】

このように、図2は、本発明における、樹脂層の厚さ方向でシリカ粒子と鱗片状金属フレークが重なった良好な均一分散状態を示すものである。これに対して図3は、樹脂層の厚さ方向においてシリカ粒子と鱗片状金属フレークが重なっておらず、良好でない分散状態を示すものである。図2に示すようにシリカ粒子と鱗片状金属フレークが樹脂層の厚さ方向で重なっていると、図3に示すように両者が重なっていないのに比べて耐摩耗性が優れる。このようなシリカ粒子と鱗片状金属フレークの存在状態は、第2塗料の成分組成、下側樹脂層上への塗布方法、焼付けの条件によって達成される。なお、成形時において樹脂層表面が凸になるように変形されるとシリカ粒子の周りの樹脂が開いて、比較的等方性形状を有するシリカ粒子は脱落し易くなる。しかしながら、このように変形しても鱗片状金属フレークは脱落し難く、そのシリカ粒子固定作用によって成形後における耐摩耗性を良好に保つことができる。

【0045】

シリカ粒子と鱗片状金属フレークが樹脂層の厚さ方向で重なっているとは、シリカ粒子の上部が鱗片状金属フレークによって、その横長さの半分以上が覆われている状態をいう。ここで、シリカ粒子の上部とは、上側樹脂層の断面に示されるシリカ粒子の上側樹脂層の表面側の部分をいう。また、シリカ粒子の横長さとは、図1のシリカ粒子6に示すように、シリカ粒子の左右の端部に接し、金属基材M表面に垂直な破線間の距離として定義される。図1において、シリカ粒子6と鱗片状金属フレーク15の重なり関係についてみると、シリカ粒子6の横長さaに対して、a/2以上が鱗片状金属フレーク15によって覆われている。従って、シリカ粒子6と鱗片状金属フレーク15とは、樹脂層の厚さ方向で重なっている。一方、シリカ粒子5と鱗片状金属フレーク14の重なり関係についてみると、シリカ粒子5の横長さbに対して、b/2以上が鱗片状金属フレーク14によって覆われていない。従って、シリカ粒子5と鱗片状金属フレーク14とは、樹脂層の厚さ方向で重なっているとは言えない。覆われている割合は、断面観察によって決定される。例えば、エポキシ樹脂に樹脂被覆金属板を包埋してディスクサンダーによって研磨して上側樹脂層断面を出す。次いで、その断面のうち長さ100μm程度の領域を10カ所選定してSEM観察を行い、鱗片状金属フレークによって覆われているシリカ粒子の横長さの割合を測定して平均値を算出するものである。

【0046】

本発明者らは、種々の条件にてシリカ粒子と鱗片状金属フレークを第2塗料に添加して、耐摩耗性と上側樹脂層の金属基材に垂直な断面におけるシリカ粒子と鱗片状金属フレークとの樹脂層厚さ方向における重なり関係についてSEM観察により更に検討した。その結果、断面写真で観察される長径が5μm以上の全シリカ粒子において、鱗片状金属フレークと重なっているものの数が上記全シリカ粒子数の30%以上の割合であるとき、耐摩耗性向上効果が特に優れていることが判明した。ここで長径とは、断面写真において、多角形状を有するシリカ粒子の頂点と他の頂点との距離のうち、最大距離として観察されるものである。5μm以上の長径を有するシリカ粒子のみについて規定しているのは、長径が5μm未満の比較的微細なシリカ粒子は耐摩耗性向上への寄与が小さく、このような微細なシリカ粒子と鱗片状金属フレークとが重なった状態では耐摩耗性に影響をほとんど与えないからである。5μm以上の長径を有する全シリカ粒子数に対する重なりシリカ粒子数の割合は、好ましくは50%以上である。図1中に存在する5μm以上の長径を有する全シリカ粒子数は9個である。このうち、鱗片状金属フレークと重なっているものは5個である。従って、長径が5μm以上のシリカ粒子において、鱗片状金属フレークと重なっているものの割合は56%となる。なお、図1にはシリカ粒子の長径を示していないが、シリカ粒子4、9の長径は5μm未満であり、それ以外のシリカ粒子の長径は5μm以上である。

【0047】

(3−7)上側樹脂層の厚さ

上側樹脂層の厚さは、10〜24μmである。10μm未満では、耐摩耗性が不足する。一方、24μmを超えると成形時に樹脂層の内部応力が大きくなり過ぎ、成形によっては成形時に樹脂層が剥離し十分な成形性が得られない。

【実施例】

【0048】

以下に本発明例及び比較例に基づいて、本発明の好適な実施態様を具体的に説明する。

【0049】

本発明例1〜37及び比較例38〜59

金属基材として、アルミニウム板と鋼板を用いた。アルミニウム板はJIS A1100のアルミニウム板を常法により熱間圧延して、厚さ2.8mmとし、その後冷間圧延にて厚さ1.0mmとし、中間焼鈍の後に冷間圧延によって厚さ0.3mmとした。このアルミニウム板材に塗装下地処理として、市販のアルカリ性脱脂液にて脱脂し、市販のリン酸クロメート処理液にて化成処理を施した。鋼板としては市販の厚さ0.3mmのSPCCを用い、市販のアルカリ性脱脂液にて脱脂し、市販のリン酸亜鉛処理液にて化成処理を施した。これらの金属板の片面に表1〜6に示す各種塗料を塗布し、これを焼付けた。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

【表4】

【0054】

【表5】

【0055】

【表6】

【0056】

下側樹脂層の第1ベース樹脂であるポリエステル系樹脂としては、数平均分子量3000のレギュラーポリエステルを、その固形分に対して5重量%のブチル化メラミン樹脂によって硬化させたものを用いた。また、第1ベース樹脂であるエポキシ系樹脂としては、ビスフェノールA型エポキシ樹脂を、その固形分に対して5重量%のメチル化メラミン樹脂によって硬化させたものを用いた。このようにして調製した第1ベース樹脂の全固形分に対して各表に示した重量%の球状ガラスビーズ又は球状アクリルビーズを加え、溶媒であるメチルエチルケトンに溶解又は分散して第1塗料を調製した。なお、第1塗料中の球状ガラスビーズ又は球状アクリルビーズを加えた全固形分は20重量%であった。このようにして調製した、ポリエステル系樹脂又はエポキシ樹脂を第1ベース樹脂とする第1塗料を、ロールコーターを用いて金属基材に塗布し、240℃で40秒焼き付けた。なお、第1ベース樹脂としてアクリル系樹脂を用いた場合は、アクリル酸80%にブチル化メラミン樹脂20%を添加して硬化させたものを第1ベース樹脂として用い、ロールコーターを用いて金属基材に塗布して260℃で40秒焼き付けた。

【0057】

上側樹脂層の第2ベース樹脂であるポリエステル樹脂としては、各表に示す分子量を有する線状ポリエステル樹脂を、その固形分に対して20重量%のポリオール変性ブロック化トリレンジイソシアネートによって硬化させたものを用いた。また、第2ベース樹脂であるエポキシ系樹脂としては、ビスフェノールA型エポキシ樹脂を、その固形分に対して5重量%のメチル化メラミン樹脂によって硬化させたものを用いた。

【0058】

このようにして調製した第2ベース樹脂の全固形分に対して各表に示した重量%のシリカ粒子と鱗片状金属フレークを加え、溶媒であるにメチルエチルケトン溶解又は分散して第2塗料を調製した。なお、第2塗料中のシリカ粒子と鱗片状金属フレークを加えた全固形分は20重量%であった。このようにして調製した、ポリエステル系樹脂又はエポキシ樹脂を第2ベース樹脂とする第2塗料を、ロールコーターを用いて焼付けた下側樹脂層上に塗布し、250℃で40秒焼き付けた。なお、第2ベース樹脂としてアクリル系樹脂を用いた場合は、上記第1ベース樹脂と同様にして第2塗料を調製して、焼付けた下側樹脂層上に塗布して焼付けた。

【0059】

以上のようにして作製した樹脂被覆金属材の試料について、長径が5μm以上の全シリカ粒子において、鱗片状金属フレークと重なっているもののシリカ粒子数の割合(以下、「重なりシリカ粒子の割合」という)を上記のようにして測定し、耐摩耗性と成形性を以下のように評価した。

【0060】

耐摩耗性

100mm角に切断した試料(アルミニウム板の場合は約8g,鋼板の場合は約24g)を用いて、テーバー摩耗試験を実施した。摩耗輪CS−17にて1000回転させた前後の摩耗量として、重量減少量を測定した。以下の判定基準で評価した。◎と○を合格とし、△と×を不合格とした。

(判定基準)

◎:50mg未満

○:50mg以上100mg未満

△:100mg以上150mg未満

×:150mg以上

【0061】

成形性

成形した際の樹脂層の剥離程度を評価するため、以下の評価を実施した。幅(金属板の圧延方向と垂直方向)30mm、長さ(金属板の圧延方向)100mmに試料を切り出した。次いで、曲率半径が金属板厚さとなり、折り目が金属板の圧延方向と垂直になるように、試料に180度曲げを施した。その後テープ剥離を実施して頂上部の樹脂層の剥離状況を目視にて評価した。以下の判定基準で評価した。◎と○を合格とし、△と×を不合格とし。

(判定基準)

◎:剥離なし

○:全長(30mm)の1/4未満の剥離あり

△:全長(30mm)の1/4以上1/2未満の剥離あり

×:全長(30mm)の1/2以上の剥離あり

【0062】

重なりシリカ粒子の割合、ならびに、耐摩耗性及び成形性の評価結果を表7〜9に示す。

【0063】

【表7】

【0064】

【表8】

【0065】

【表9】

【0066】

本発明例1〜37ではいずれも、重なりシリカ粒子の割合が良好で、耐摩耗性及び成形性も合格であり、可搬型で、手で触れたり、物と擦れたりする機会の多い電気電子機器筐体用樹脂被覆金属材として十分な性能を有する。

【0067】

比較例38では、下側樹脂層のベース樹脂にアクリル系樹脂を用いたので、成形性が不合格であった。

比較例39では、下側樹脂層に球状ガラスビーズに代えて球状アクリルビーズを含有させたので、耐摩耗性が不合格であった。

比較例40では、下側樹脂層に含有させた球状ガラスビーズの平均粒径が小さ過ぎたので、耐摩耗性が不合格であった。

比較例41では、下側樹脂層に含有させた球状ガラスビーズの平均粒径が大き過ぎたので、成形性が不合格であった。

比較例42では、下側樹脂層に含有させた球状ガラスビーズの添加量が少な過ぎたので、耐摩耗性が不合格であった。

比較例43では、下側樹脂層に含有させた球状ガラスビーズの添加量が多過ぎたので、成形性が不合格であった。

比較例44では、下側樹脂層の厚さが薄過ぎたので、耐摩耗性が不合格であった。

比較例45では、下側樹脂層の厚さが厚過ぎたので、成形性が不合格であった。

比較例46では、上側樹脂層のベース樹脂にアクリル系樹脂を用いたので、成形性が不合格であった。

比較例47では、上側樹脂層にシリカ粒子に代えてニッケル粒子を含有させたので、耐摩耗性が不合格であった。

比較例48では、上側樹脂層に含有させたシリカ粒子の平均粒径が小さ過ぎたので、耐摩耗性が不合格であった。

比較例49では、上側樹脂層に含有させたシリカ粒子の平均粒径が大き過ぎたので、成形性が不合格であった。

比較例50では、上側樹脂層に含有させたシリカ粒子の添加量が少な過ぎたので、耐摩耗性が不合格であった。

比較例51では、上側樹脂層に含有させたシリカ粒子の添加量が多過ぎたので、成形性が不合格であった。

比較例52では、上側樹脂層に含有させた鱗片状金属フレークの平均径が小さ過ぎたので、耐摩耗性が不合格であった。

比較例53では、上側樹脂層に含有させた鱗片状金属フレークの平均径が大き過ぎたので、耐摩耗性が不合格であった。

比較例54では、上側樹脂層に含有させた鱗片状金属フレークの平均厚さが薄過ぎたので、耐摩耗性が不合格であった。

比較例55では、上側樹脂層に含有させた鱗片状金属フレークの平均厚さが厚過ぎたので、成形性が不合格であった。

比較例56では、上側樹脂層に含有させた鱗片状金属フレークの添加量が少な過ぎたので、耐摩耗性が不合格であった。

比較例57では、上側樹脂層に含有させた鱗片状金属フレークの添加量が多過ぎたので、成形性が不合格であった。

比較例58では、上側樹脂層の厚さが薄過ぎたので、耐摩耗性が不合格であった。

比較例59では、上側樹脂層の厚さが厚過ぎたので、成形性が不合格であった。

【産業上の利用可能性】

【0068】

本発明によって、優れた耐摩耗性と成形性とを備える樹脂被覆金属材が提供される。

【符号の説明】

【0069】

1〜11‥‥‥シリカ粒子

12〜16‥‥‥鱗片状金属フレーク

17〜21‥‥‥球状ガラスビーズ

22〜24‥‥‥鱗片状金属フレーク

25〜28‥‥‥シリカ粒子

29〜31‥‥‥鱗片状金属フレーク

32〜35‥‥‥シリカ粒子

P‥‥‥樹脂被覆金属材

U‥‥‥上側樹脂層

L‥‥‥下側樹脂層

M‥‥‥金属基材

【特許請求の範囲】

【請求項1】

金属基材と;当該金属基材上に形成された下側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する厚さ2〜20μmの下側樹脂層と;当該下側樹脂層上に形成された上側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する厚さ10〜24μmの上側樹脂層;とを備えることを特徴とする樹脂被覆金属材。

【請求項2】

前記第2ベース樹脂が、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなる、請求項1に記載の樹脂被覆金属材。

【請求項3】

前記上側樹脂層の断面において、5μm以上の長径を有する全シリカ粒子のうち、横長さの半分以上において前記鱗片状金属フレークによって上部を覆われているシリカ粒子の割合が30%以上である、請求項1又は2に記載の樹脂被覆金属材。

【請求項4】

前記シリカ粒子と鱗片状金属フレークとの比重差が1以下である、請求項1〜3のいずれか一項に記載の樹脂被覆金属材。

【請求項5】

前記鱗片状金属フレークが鱗片状アルミニウムフレークである、請求項1〜4のいずれか一項に記載の樹脂被覆金属材。

【請求項6】

金属基材上に、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する第1塗料を塗布、焼付けして厚さ2〜20μmの下側樹脂層を形成し;ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する第2塗料を前記下側樹脂層の上に塗布、焼付けして厚さ10〜24μmの上側樹脂層を形成することを特徴とする樹脂被覆金属材の製造方法。

【請求項7】

前記第2ベース樹脂が、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなる、請求項6に記載の樹脂被覆金属材の製造方法。

【請求項8】

前記第2塗料の粘度が、#4フォードカップを用いた粘度測定において100〜200秒に調整されている、請求項6又は7に記載の樹脂被覆金属材の製造方法。

【請求項1】

金属基材と;当該金属基材上に形成された下側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する厚さ2〜20μmの下側樹脂層と;当該下側樹脂層上に形成された上側樹脂層であって、ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する厚さ10〜24μmの上側樹脂層;とを備えることを特徴とする樹脂被覆金属材。

【請求項2】

前記第2ベース樹脂が、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなる、請求項1に記載の樹脂被覆金属材。

【請求項3】

前記上側樹脂層の断面において、5μm以上の長径を有する全シリカ粒子のうち、横長さの半分以上において前記鱗片状金属フレークによって上部を覆われているシリカ粒子の割合が30%以上である、請求項1又は2に記載の樹脂被覆金属材。

【請求項4】

前記シリカ粒子と鱗片状金属フレークとの比重差が1以下である、請求項1〜3のいずれか一項に記載の樹脂被覆金属材。

【請求項5】

前記鱗片状金属フレークが鱗片状アルミニウムフレークである、請求項1〜4のいずれか一項に記載の樹脂被覆金属材。

【請求項6】

金属基材上に、ポリエステル系樹脂又はエポキシ系樹脂からなる第1ベース樹脂と、平均粒径5〜15μmを有し前記第1ベース樹脂の固形分に対して0.5〜5重量%の球状ガラスビーズとを含有する第1塗料を塗布、焼付けして厚さ2〜20μmの下側樹脂層を形成し;ポリエステル系樹脂又はエポキシ系樹脂からなる第2ベース樹脂と、平均粒径5〜20μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%のシリカ粒子と、当該シリカ粒子の平均粒径の0.5〜5倍の平均径と平均厚さ0.3〜3μmを有し前記第2ベース樹脂の固形分に対して0.5〜5重量%の鱗片状金属フレークとを含有する第2塗料を前記下側樹脂層の上に塗布、焼付けして厚さ10〜24μmの上側樹脂層を形成することを特徴とする樹脂被覆金属材の製造方法。

【請求項7】

前記第2ベース樹脂が、9000〜20000の数平均分子量を有するポリエステル系樹脂又は7000〜13000の数平均分子量を有するエポキシ系樹脂からなる、請求項6に記載の樹脂被覆金属材の製造方法。

【請求項8】

前記第2塗料の粘度が、#4フォードカップを用いた粘度測定において100〜200秒に調整されている、請求項6又は7に記載の樹脂被覆金属材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−235448(P2011−235448A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−106029(P2010−106029)

【出願日】平成22年5月1日(2010.5.1)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月1日(2010.5.1)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]