耐摩耗性超撥水撥油防汚性透光性フィルムとその製造方法並びにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置

【課題】撥水撥油防汚機能に加え、耐摩耗性や耐候性等の耐久性、水滴離水性、撥油性、防汚性が向上した耐摩耗性超撥水撥油防汚性透光性フィルムとその製造方法並びにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置を提供する。

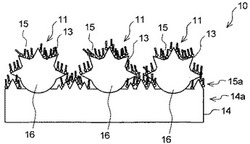

【解決手段】透光性を有する材料からなるフィルム表面層14と、少なくとも一部が表面に露出するようにフィルム表面層14に埋め込まれ、球状または略球状の中核となる微粒子の表面に該微粒子よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起13が形成された金平糖状の構造を有する透明な複合微粒子11と、フィルム表面層14から露出した前記複合微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜15aとを有することを特徴とする耐摩耗性超撥水撥油防汚性透光性フィルム10。

【解決手段】透光性を有する材料からなるフィルム表面層14と、少なくとも一部が表面に露出するようにフィルム表面層14に埋め込まれ、球状または略球状の中核となる微粒子の表面に該微粒子よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起13が形成された金平糖状の構造を有する透明な複合微粒子11と、フィルム表面層14から露出した前記複合微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜15aとを有することを特徴とする耐摩耗性超撥水撥油防汚性透光性フィルム10。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水滴接触角が130度以上の超撥水撥油防汚性透光性フィルムとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置に関し、より具体的には高耐久性で且つ撥水撥油防汚性の被膜が表面に形成された超撥水撥油防汚性透光性フィルムとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置に関する。

【背景技術】

【0002】

近年、生活レベルの向上及び衛生意識の高揚に伴い、身の回りの物品の汚れ対策が要望されている。各種情報機器や操作端末に用いられている表示装置についても、視認性の向上、メンテナンスコストの低減、特にタッチパネルディスプレイにおける公衆衛生上の要請等の理由から防汚性の向上が求められている。

【0003】

タッチパネルディスプレイは、銀行ATM、自動販売機、携帯情報端末(PDA)、複写機、ファクシミリ、ゲーム機、博物館およびデパートなどの施設に設置される案内表示装置、カーナビゲーション、マルチメディアステーション(コンビニエンスストアに設置される多機能端末機)、携帯電話、鉄道車両のモニタ装置などにおいて広く用いられており、衛生上の要請に加え、視認性および操作性の確保の観点から耐指紋付着性および耐摩耗性が強く求められている。

【0004】

部材表面の汚れを防止する手段として、部材表面に表面エネルギーが小さな被膜を形成する方法や部材そのものの表面の表面エネルギーを小さくする表面処理方法があるが、それらの中でも、加工時の環境負荷が少ない技術、また、製品を廃棄する際の、環境破壊が少ない製造技術が求められている。

【0005】

例えば、特許文献1には、フッ素ガスを用いて部材表面そのものを防汚処理する技術が開示されている。

【0006】

特許文献2には、アルミナゾル液を塗布し、次いで温水に浸漬することにより形成される凹凸表面を有するディスプレイ用表面材が開示されている。

【0007】

特許文献3には、塗布などによる非常に簡便な工程によって光学表示装置表面の耐指紋性を向上させることができる、耐指紋性光硬化性組成物が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−290118号公報

【特許文献2】特開2007−34027号公報

【特許文献3】特開2008−255301号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の方法では、毒性を有するフッ素ガスを使用することに起因する安全性の問題に加え、反応に長時間(数時間)を必要とするので効率が悪いという問題を有している。特許文献2記載のディスプレイ用表面材の製造には、ゾルの塗布後温水に浸漬する等の煩雑な工程を要する。特許文献3記載の耐指紋性光硬化性組成物は、簡便な操作で耐指紋性の被膜を形成できる反面、大面積にわたる均一な被膜の形成が困難である等の課題を有している。さらに、撥水撥油防汚性を向上させるために有効な表面への凹凸の形成が困難である。

【0010】

本発明はかかる事情に鑑みてなされたもので、表面に複雑な凹凸を付与することにより、撥水撥油防汚機能、水滴離水性(滑水性ともいう)、撥油性、耐指紋性等の防汚性が向上した超撥水撥油防汚性透光性フィルムとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的に沿う本発明の第1の態様は、透光性を有する材料からなるフィルム表面層と、少なくとも一部が表面に露出するように前記フィルム表面層に埋め込まれ、球状または略球状の中核となる微粒子と、該中核となる微粒子の直径よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起で被われた金平糖状の構造を有する透明な複合微粒子と、前記フィルム表面層から露出した前記微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜とを有することを特徴とする超撥水撥油防汚性透光性フィルムを提供することにより上記課題を解決するものである。

【0012】

フィルム表面層から少なくとも一部が露出した略球状の中核となる微粒子と、その表面に形成され、それよりも小さな複数の円錐状またはタケノコ状の突起で構成された金平糖状の構造を有する複合中核となる微粒子により、複雑な凹凸を有するいわゆるフラクタル構造の表面構造がもたらされる。そのため、平坦な表面を有する場合によりも撥水撥油防汚性を大幅に向上できる。また、複合中核となる微粒子の表面に撥水撥油防汚性薄膜を形成することにより、撥水性、撥油性および防汚性を向上できる。

【0013】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記中核となる微粒子の直径が50〜100nmであり、前記突起の底面の直径が10〜20nmであってもよい。

複合中核となる微粒子の大きさが可視光の最短波長(400nm)よりも小さいため、入射光の散乱や乱反射が抑制され、透明度および光学特性に優れた超撥水撥油防汚性透光性フィルムを提供できる。

【0014】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記中核となる微粒子が、ガラス、シリカ、アルミナおよびジルコニアからなる群より選択される材質からなるものであり、前記突起が酸化亜鉛(ZnO)からなるものであってもよい。

複合中核となる微粒子がガラス、シリカ、アルミナおよびジルコニアからなる群より選択される材質からなるため、透明性に優れると共に、超撥水撥油防汚性透光性フィルムの表面の耐久性を向上できる。

【0015】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記フィルム表面層が第1の反応性の官能基を有し、前記中核となる微粒子が前記第1の反応性の官能基と反応して結合を形成する第2の反応性の官能基を有し、前記中核となる微粒子が、前記第1および第2の反応性の官能基の反応により形成された結合を介して前記フィルム表面層に結合固定されていることが好ましい。

【0016】

この場合において、前記第1および第2の反応性の官能基が、共に前記超撥水撥油防汚性透光性フィルムの製造条件下で二量化反応しない官能基であることが特に好ましい。

【0017】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記撥水撥油防汚性薄膜が単分子膜であることが好ましい。

撥水撥油防汚性薄膜が単分子膜であるため、得られる超撥水撥油防汚性透光性フィルムの色調や透明度を損なうことがない。

【0018】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、表面の臨界表面エネルギーは理想的には低いほど良いが、1mN/m以上3mN/m以下であることが好ましい。

表面の臨界表面エネルギーが上記範囲であるため、得られる超撥水撥油防汚性透光性フィルムの撥水性、撥油性および防汚性の全てを向上できる。

【0019】

本発明の第2の態様は、球状または略球状の透明な中核となる微粒子を、少なくともその一部が表面に露出するように、透光性を有するフィルム表面層に埋め込む工程Aと、前記フィルム表面層から露出した前記中核となる微粒子の表面に、CVD法を用いて該中核となる微粒子の直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起を形成する工程Bと、前記フィルム表面層から露出した前記中核となる微粒子および前記突起の表面に撥水撥油防汚性薄膜を形成する工程Cとを有することを特徴とする超撥水撥油防汚性透光性フィルムの製造方法を提供することにより上記課題を解決するものである。

【0020】

フィルム表面層から少なくとも一部が露出した略球状の中核となる微粒子と、その表面に形成され、それよりも小さな複数の円錐状またはタケノコ状の突起で構成された金平糖状の構造を有する複合微粒子により、複雑な凹凸を有するいわゆるフラクタル構造の表面構造がもたらされる。そのため、平坦なフィルム表面層および球状の微粒子のみが表面に結合固定されたフィルム表面層よりも撥水性、撥油性および防汚性を向上できる。また、工程Cにおいて、複合微粒子の表面に撥水撥油防汚性薄膜を形成することにより、撥水性、撥油性および防汚性を更に向上できる。

【0021】

本発明の第2の態様に係る超撥水撥油防汚性透光性フィルムの製造方法において、前記工程Cにおいて、前記フィルム表面層、前記微粒子および前記突起の表面に存在する官能基のいずれか1または複数と反応して結合を形成する表面反応基とフッ化炭素基とを有する膜化合物を含む撥水撥油防汚処理液を前記微粒子が埋め込まれた前記フィルム表面層の表面に接触させ、前記フィルム表面層、前記微粒子および前記突起の表面に存在する官能基のいずれか1または複数と前記表面反応基との反応により形成された結合を介して該表面に結合固定された前記膜化合物の被膜を形成してもよい。

表面官能基と表面反応基との反応により形成された結合を介して撥水撥油防汚性薄膜を複合微粒子の表面に結合固定することにより、撥水撥油防汚性薄膜の耐久性を向上できる。

【0022】

この場合において、前記表面反応基がアルコキシシリル基であり、前記前記撥水撥油防汚処理液が、

(1)カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレートからなる群から選択される1または2以上の化合物、および/または

(2)ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として含んでいてもよい。

表面反応基としてアルコキシシリル基を用いることにより、反応時にハロゲン化水素等の有害な副生成物の生成を防ぐことができると共に、反応液が縮合触媒を含んでいるため、撥水撥油防汚性薄膜の形成に必要な処理時間を短縮できる。

【0023】

更に、前記工程Cの後で、余分な前記撥水撥油防汚処理液を洗浄除去してもよい。

余分な反応液を洗浄除去することにより、撥水撥油防汚性薄膜を単分子膜とすることができるため、製造される超撥水撥油防汚性透光性フィルムの透明度を損なうことがない。

【0024】

本発明の第3の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムを表面に貼り付けたガラス窓を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、透明度および耐久性にも優れたガラス窓を提供できる。

【0025】

本発明の第4の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムをフェイスプレートン表面に貼り付けてた太陽エネルギー利用装置を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、耐久性および耐候性にも優れ、入射光の散乱や乱反射が抑制されるため光エネルギーの利用効率にも優れた太陽エネルギー利用装置を提供できる。

【0026】

本発明の第5の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムを有する光学機器を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、耐久性および耐候性にも優れ、入射光の散乱や乱反射が抑制されるため透明性や光学特性にも優れた光学機器を提供できる。

【0027】

本発明の第6の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムを有する表示装置を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、耐久性および耐候性にも優れ、入射光の散乱や乱反射が抑制されるため透明性や光学特性にも優れ、且つ耐指紋付着性に優れた表示装置を提供できる。

【発明の効果】

【0028】

本発明によれば、撥水撥油防汚機能に加え、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性ともいう)、撥油性、防汚性が向上した超撥水撥油防汚性透光性フィルムとその製造方法が提供される。また、本発明によれば、撥水性、撥油性および防汚性に加え、透明度および耐久性にも優れたガラス窓、撥水性、撥油性および防汚性に加え、耐候性および光エネルギーの利用効率にも優れた太陽エネルギー利用装置、および撥水性、撥油性および防汚性に加え、耐久性、透明度および光学特性にも優れた光学機器が提供される。さらに、耐指紋付着性に優れた表示装置も提供できる。

本発明の超撥水撥油防汚性透光性フィルムの製造方法では、中核となる微粒子をその一部が露出するようにフィルム表面層に埋め込ませた後、CVD法により円錐状またはタケノコ状の突起を全面に形成して金平糖状の複合微粒子よりなる突起を形成することにより、表面に複雑な凹凸をもたらし、撥水撥油防汚性を向上させることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施の形態に係る耐摩耗性超撥水撥油防汚性透光性フィルムの断面構造を模式的に説明した説明図である。

【図2】同耐摩耗性超撥水撥油防汚性透光性フィルムの製造方法において、フィルム表面層に埋め込まれた中核となる微粒子の表面に複数の円錐状の突起を形成する工程の説明図である。

【図3】実施例1において製造した耐摩耗性超撥水撥油防汚性透光性フィルムの表面の走査型電子顕微鏡(SEM)写真である。

【発明を実施するための形態】

【0030】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。なお、図1〜3は単なる概略説明図であり、フィルム表面層、第1及び第2の突起並びに撥水撥油防汚性薄膜を形成する化合物の大きさについては、必ずしも実際の大きさの比率を反映していない。

図1に示すように、本発明の第1の実施の形態に係る耐摩耗性超撥水撥油防汚性透光性フィルム10は、透光性を有する材料からなるフィルム表面層14と、少なくとも一部が表面に露出するようにフィルム表面層14に埋め込まれ、球状または略球状の中核となる微粒子16と、中核となる微粒子16の表面に中核となる微粒子よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起13が形成された金平糖状の構造を有する透明な複合微粒子11と、フィルム表面層14から露出した前記複合微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜15aとを有する。

【0031】

耐摩耗性超撥水撥油防汚性透光性フィルム10は、球状または略球状の透明な中核となる微粒子16を、少なくともその一部が表面に露出するように、透光性を有するフィルム表面層14に埋め込む工程A(図2参照)と、フィルム表面層14から露出した中核となる微粒子16の表面に、CVD方を用いてその直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起13を形成する工程B(図2参照)と、フィルム表面層14から露出した中核となる微粒子16および突起から構成される複合微粒子11の表面に撥水撥油防汚性薄膜15aを形成する工程Cとを有する方法により製造される。

以下、工程A〜Cについてより詳細に説明する。

【0032】

(1)工程A

超撥水撥油防汚性透光性フィルム10を構成するフィルム表面層14は、透光性フィルムの表面層を形成できる限りにおいて任意の材質、形状、大きさのものを特に制限なく使用できる。フィルム表面層14は、フィルム基材と一体になっていてもよく、耐摩耗性および耐スクラッチ性向上、防眩性向上等の目的でフィルム基材表面に設けられたハードコート層のようなフィルム基材とは別個の表面層であってもよい。フィルム表面層14の材質としては、アクリル系樹脂、オキセタン系樹脂、シリコーン樹脂、ポリウレタン樹脂、フッ素系樹脂、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、ポリイミド(PI)、これらの任意の2以上の共重合体等の有機系高分子、シリカ等の無機系高分子、あるいはこれらの複合体または積層体等が挙げられる。

【0033】

耐摩耗性超撥水撥油防汚性透光性フィルム10の製造に用いられる中核となる微粒子16は、球状または略球状であり、直径は、10nm〜5mm、好ましくは20nm〜400nm、より好ましくは30〜100nmである。特に、ガラス窓、太陽エネルギー利用装置、光学機器、タッチパネル等の表示装置等に用いるために透明度が必要とされる耐摩耗性超撥水撥油防汚性透光性フィルム10の製造のためには、入射光の散乱や乱反射による透明度の低下を抑制するために、中核となる微粒子16の直径は、可視光の波長よりも短い400nm以下である必要があり、もっとも好ましい直径の範囲は、上記の30〜100nmである。

【0034】

中核となる微粒子16の材質について特に制限はなく、ソーダ石灰ガラス、クリスタルガラス、石英ガラス、ホウケイ酸ガラス、ガラスセラミックス、シリカ、アルミナ、ジルコニア等の任意の材質のものを用いることができ、ポリメタクリル酸メチル等からなるアクリルガラス(プレキシガラス)等の有機材料を用いることもできる。特に、シリカ、アルミナ、ジルコニア等の硬質の無機酸化物からなる微粒子を用いる場合には、得られる耐摩耗性超撥水撥油防汚性透光性フィルム10の表面の硬度および耐摩耗性を向上できる。

【0035】

中核となる微粒子16のフィルム表面層14への埋め込みは、例えば、(1)加熱して軟化させたフィルム表面層14上に中核となる微粒子16を散布し圧入する、(2)フィルム表面層14の液状の前駆体と中核となる微粒子16をフィルム基材に塗布後、前駆体を反応させてフィルム表面層14を形成させる等の方法を用いて行うことができる。また、バインダとして光硬化性樹脂や接着剤(エポキシ系接着剤、シアノアクリレート系接着剤)を用いてもよい。これらの処理はいずれも従来のロール・トゥ・ロール法により実施可能であるため、既存の生産設備を利用可能である上、大面積化への対応も容易である。

【0036】

フィルム表面層14またはその前駆体が有する反応性の官能基(第1の反応性の官能基の一例)と、中核となる微粒子16の表面の官能基(第2の反応性の官能基の一例)とが反応して結合を形成し、埋め込まれた微粒子11が結合を介してフィルム表面層14に結合固定されるようにすると、中核となる微粒子16の剥離強度や超撥水撥油防汚性透光性フィルム10の耐摩耗性、耐スクラッチ性等を向上できる。中核となる微粒子16として、シリカ、アルミナ等の無機酸化物を用いる場合、表面基としてヒドロキシル基を有しているため、これと反応する官能基を有するフィルム表面層14またはその前駆体を選択すればよく、その具体例としては、アルコキシシラン等のシリカ前駆体、シリコーン樹脂前駆体等が挙げられる。

【0037】

あるいは、フィルム表面層14またはその前駆体の有する反応性の官能基を一端に有するアルコキシシラン化合物を、後述する工程Bと同様の条件で中核となる微粒子16と反応させ、中核となる微粒子16の表面に当該反応性の官能基を導入してもよい。

【0038】

これらの場合において、中核となる微粒子16の表面官能基または上記のようにしてアルコキシシラン化合物との反応によりその表面に導入される反応性の官能基は、複合微粒子が凝集した状態で結合を形成し、フィルム表面層14における中核となる微粒子16の分布が不均一となることを避けるために、超撥水撥油防汚性透光性フィルム10の製造条件下で二量化反応しないものであることが好ましい。

【0039】

工程B

次いで、フィルム表面層14から露出した中核となる微粒子16の表面に、中核となる微粒子16の直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起13を形成する。突起13の形成には、生産性や大面積化の容易さ等の観点から、大気圧プラズマ法を用いた酸化亜鉛の化学気相成長(CVD)法が用いられる。プラズマCVD法を用いた酸化亜鉛からなる突起13の形成には、線状のプラズマトーチを用い、亜鉛源として亜鉛錯体または有機亜鉛化合物を、キャリアガスとしてヘリウム、アルゴン等を用いることができる。亜鉛錯体または金属亜鉛化合物の具体例としては、ジエチル亜鉛(Zn(C2H5)2)、ジアセチルアセトナート亜鉛(Zn(acac)2)、ビス(2−メトキシ−6−メチル−3,5−ヘプタンジオナート)亜鉛(Zn(MOPD)2)等が挙げられる。

【0040】

このようにして形成される突起13は、円錐状またはタケノコ状の形状を有しており、底面の直径は、例えば、埋め込まれた中核となる微粒子16aの直径の1/100以上1/5以下であり、1nm〜50μm、好ましくは5nm〜80nm、より好ましくは10〜20nmである。突起13の底面の直径に対する突起13の高さの割合で定義される突起13のアスペクト比は、例えば1以上5以下である。アスペクト比が大きくなりすぎると第2の突起23が折損しやすくなり、アスペクト比が小さくなりすぎると、製造される耐摩耗性超撥水撥油防汚性透光性フィルム10の表面形状のフラクタル性が低下し、十分な撥水撥油防汚性能が発揮されにくくなる。

【0041】

特に、ガラス窓、太陽エネルギー利用装置、光学機器、タッチパネル等の表示装置等に用いるために透明度が必要とされる耐摩耗性超撥水撥油防汚性透光性フィルム10の製造のためには、入射光の散乱や乱反射による透明度の低下を抑制するために、突起13の高さは、10〜30nmであることが好ましい。

【0042】

なお、図3に示すように、フィルム表面層14の表面にもタケノコ状の突起13を形成してもよい。

【0043】

工程C

金平糖状の突起(11)が形成されたフィルム表面層14aの表面の図示しない表面官能基と表面反応基との反応により形成された結合を介して、その表面に結合固定された撥水撥油防汚性薄膜15aを形成し、耐摩耗性超撥水撥油防汚性透光性フィルム10を製造するのに用いる反応液は、フッ化炭素基を含むアルコキシシラン化合物(表面反応基とフッ化炭素基とを有する膜化合物15の一例)と、金平糖状の突起(11)が形成されたフィルム表面層14aの表面のヒドロキシル基(表面官能基の一例)とアルコキシシリル基との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0044】

フッ化炭素基を含むアルコキシシラン化合物としては、下記の一般式(I)で表されるアルコキシシラン化合物が挙げられる。

【0045】

(I)CF3(CF2)n−Y−Z−(CH2)m−Si(OR)3

【0046】

上式において、mは0〜20の整数を、nは0〜9の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)および単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、および単結合のいずれかを表す。

【0047】

式(I)で表されるフッ化炭素基を含むアルコキシシラン化合物としては、下記(1)〜(12)に示す化合物が挙げられる。

【0048】

(1)CF3CH2O(CH2)15Si(OCH3)3

(2)CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5)CF3COO(CH2)15Si(OCH3)3

(6)CF3(CF2)5(CH2)2Si(OCH3)3

(7)CF3CH2O(CH2)15Si(OC2H5)3

(8)CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11)CF3COO(CH2)15Si(OC2H5)3

(12)CF3(CF2)5(CH2)2Si(OC2H5)3

【0049】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0050】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0051】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0052】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレート類の具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0053】

金平糖状の突起(11)が形成されたフィルム表面層14aの表面に反応液を塗布し、室温の空気中で反応させると、アルコキシシリル基と金平糖状の突起(11)が形成されたフィルム表面層14aの表面のヒドロキシル基とが縮合反応を起こし、下記の化1で示されるような構造を有するフッ化炭素基を含む撥水撥油防汚性薄膜15aを生成する。なお、酸素原子から延びた3本の単結合は金平糖状の突起(11)が形成されたフィルム表面層14aの表面または隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本は透明微粒子11の表面原子(例えば、シリカの場合にはケイ素、アルミナの場合にはアルミニウム、ジルコニアの場合はジルコニウム)と結合している。

【0054】

【化1】

【0055】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、金平糖状の突起(11)が形成されたフィルム表面層14aの表面に付着した油脂分や水分により阻害されるので、金平糖状の突起(11)が形成されたフィルム表面層14aをよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0056】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0057】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0058】

例えば、縮合触媒として、ジブチルスズオキサイドの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして処理を行うと、反応時間を1時間程度にまで短縮できる。

【0059】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズビスアセチルアセトネートとの混合物(混合比は1:1)を用い、その他の条件は同一にして反応性フィルム基材4の製造を行うと、反応時間を20分程度に短縮できる。

【0060】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0061】

また、用いることができる有機酸も特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0062】

反応液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、およびこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤または蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0063】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0064】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0065】

反応液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0066】

反応後、溶媒で洗浄し、未反応物として表面に残った過剰なアルコキシシラン化合物および縮合触媒を除去すると、撥水撥油防汚性薄膜15aで表面が覆われた耐摩耗性超撥水撥油防汚性透光性フィルム10が得られる。

【0067】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、N−メチルピロリドン等が好ましい。

【0068】

反応後、余分な反応液を溶媒で洗浄除去せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、耐摩耗性超撥水撥油防汚性透光性フィルム10の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、耐摩耗性超撥水撥油防汚性透光性フィルム10の表面に共有結合により固定されていないが、フッ化炭素基を有しているため撥水撥油防汚性を有している。そのため、多少耐久性に劣る点を除けば、このままの状態でも耐摩耗性超撥水撥油防汚性透光性フィルム10として使用できる。

【0069】

本実施の形態においては、アルコキシシラン化合物を用いた場合について説明したが、フッ化炭素基を有するハロシラン化合物を用いてもよい。ハロシラン化合物を用いる場合には、縮合触媒および助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行うことを除き、アルコキシシラン化合物と同様に反応液の調製および金平糖状の突起(11)が形成されたフィルム表面層14aとの反応を行うことができる。

【0070】

単分子膜状の撥水撥油防汚性薄膜15aの膜厚は高々1nm程度であるため、金平糖状の突起(11)が形成されたフィルム表面層14aの表面に形成された凸凹はほとんど損なわれることがない。また、この凸凹の効果(いわゆる「蓮の葉効果」)により、耐摩耗性超撥水撥油防汚性透光性フィルム10の見かけ上の表面エネルギーを小さくでき、水滴接触角は、140°以上(本実施の形態では150°程度)となり、超撥水が実現できる。

【0071】

また、工程Cにおいて用いることができるフッ化炭素基を含むハロシラン化合物としては、下記(21)〜(26)に示す化合物が挙げられる。また、下記(27)〜(32)に示すイソシアネートシラン化合物を用いることもできる。

【0072】

(21)CF3CH2O(CH2)15SiCl3

(22)CF3(CH2)3Si(CH3)2(CH2)15SiCl3

(23)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9SiCl3

(24)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9SiCl3

(25)CF3COO(CH2)15SiCl3

(26)CF3(CF2)5(CH2)2SiCl3

(27)CF3CH2O(CH2)15Si(NCO)3

(28)CF3(CH2)3Si(CH3)2(CH2)15Si(NCO)3

(29)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(30)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(31)CF3COO(CH2)15Si(NCO)3

(32)CF3(CF2)5(CH2)2Si(NCO)3

【0073】

耐摩耗性超撥水撥油防汚性透光性フィルム10は、150度程度の水滴接触角を有している。種々の体積の水滴(0.02〜0.08mL)を用いた検討結果より、水滴接触角が150度以上のとき、水滴の体積に関係なく転落角は15度以下となることを確認している。そのため、耐摩耗性超撥水撥油防汚性透光性フィルム10を貼り付けたガラス板を乗り物や建築物の窓ガラス板として用いた場合、ほとんどの水滴は表面にとどまることができずに転落する。

【0074】

耐摩耗性超撥水撥油防汚性透光性フィルム10は、耐摩耗性および耐候性等の耐久性、水滴離水性(滑水性)、ならびに防汚性に優れており、撥水撥油防汚機能が要求される乗り物や建築物のガラス窓に貼り付けて用いることができる。耐摩耗性超撥水撥油防汚性透光性フィルム10を貼り付けた窓ガラス板を用いた乗り物としては、自動車、鉄道車両、船舶等が挙げられ、運転席、客室等の別を問わずあらゆる窓の窓用ガラス板として用いることができる。特に、運転席用のガラス窓に用いた場合には、運転席からの視認性を向上できる効果も有している。また、耐摩耗性超撥水撥油防汚性透光性フィルム10を貼り付けた窓ガラス板を用いることのできる建築物としては、一戸建て住宅、集合住宅、オフィスビル等の任意の建築物が挙げられる。

【0075】

また、耐摩耗性超撥水撥油防汚性透光性フィルム10を太陽エネルギー利用装置に道いると、汚れの付着、入射光の散乱および乱反射等による太陽光エネルギーの利用効率の低下を抑制できると共に、耐久性および耐候性に優れ、屋外の過酷な環境下でも長期間にわたって使用可能な太陽エネルギー利用装置が提供される。太陽エネルギー利用装置の具体例としては、太陽熱温水器、太陽電池、温室等が挙げられる。

【0076】

また、耐摩耗性超撥水撥油防汚性透光性フィルム10は、撥水撥油防汚機能が要求される光学機器用の部材にも適用できる。光学機器用の部材としては、カメラ、分光計等のレンズ、プリズム、ミラー、PDP等の表示装置のフェイスプレート等が挙げられ、耐摩耗性および耐候性等の耐久性、水滴離水性(滑水性ともいう)、防汚性に優れた撥水撥油防汚性反射防止膜を形成でき、光学性能に優れた光学装置や、表面反射の少ないPDPディスプレイ等を提供できる。

【実施例】

【0077】

次に、本発明の作用効果を確認するために行った実施例について説明する。これらの実施例は単なる例示であり、本発明の範囲を限定するものではない。

実施例1:耐摩耗性超撥水撥油防汚性透光性フィルムの製造

(1)フィルム表面層への中核となるシリカ微粒子の埋め込み

平均直径が約130nmのシリカ微粒子をPETフィルムの表面に均一に散布後、PETフィルムを加熱軟化し、ロールを用いて半分程度隠れるようにシリカ微粒子を圧入した。

【0078】

(2)タケノコ状の突起の形成

ビス(2−メトキシ−6−メチル−3,5−ヘプタンジオナート)亜鉛((Zn(MOPD)2(C18H30O6Zn)、宇部興産製)を亜鉛源とし、ヘリウムをプラズマガスとする大気圧プラズマ法(により、シリカ微粒子を埋め込んだPETフィルムの表面に酸化亜鉛からなるタケノコ状の突起を形成した(図3参照)。なお、大気圧プラズマ法の条件は下記のとおりであった。

気化器温度 100℃

基板温度 210℃

プラズマHeガス流量 1400ccm

キャリアHeガス流量 250ccm

全Heガス流量 1650ccm

酸素流量 50ccm

ギャップ(カソード電極と基板との隙間) 0.5mm

電源 高周波パルス電源

印加電圧 1kV

周波数 20kHz

ステージ移動速度 1mm/s(20mm間の往復運動)

成膜時間 180min

【0079】

(3)撥水撥油防汚性被膜の形成

99重量部のヘプタデカフルオロデシルトリメトキシシランCF3(CF2)7(CH2)2Si(OCH3)3、1重量部のジブチルスズジアセチルアセトナート(縮合触媒)をそれぞれ秤量後、ヘキサメチルジシロキサンに溶解し、濃度1重量%程度の反応液を作製した。シリカ微粒子を埋め込んだPETフィルムの表面に反応液を塗布し、室温で反応させた。このとき、シリカ微粒子ならびにシリカ被膜の表面にはヒドロキシル基が多数含まれているので、ヘプタデカフルオロデシルトリメトキシシラン−Si(OCH3)基とヒドロキシル基が、縮合触媒の存在下で脱アルコール(この場合は、脱CH3OH)反応し、下記化学式(化2)に示したような結合を形成し、フッ化炭素基を含む撥水撥油防汚性薄膜が表面と化学結合した状態で約1ナノメートル程度の膜厚で形成された。

【0080】

【化2】

【0081】

その後、ジクロロメタンで余分な反応液を洗浄除去すると、表面全面に亘り表面と化学結合したフッ化炭素基を含む撥水撥油防汚性薄膜(単分子膜)で被われた、撥水撥油防汚性および反射防止機能を有する太陽熱温水器用の耐摩耗性超撥水撥油防汚性透光性フィルムを製造できた。このようにして得られた耐摩耗性超撥水撥油防汚性透光性フィルムの表面の走査型電子顕微鏡(SEM)写真を図4に示す。酸化亜鉛からなるタケノコ状の突起がそれぞれPETフィルムおよびシリカ微粒子の表面に形成されたことにより、表面に複雑な凹凸が形成されており、後述するように、平坦なPETフィルムの表面に撥水撥油防汚性薄膜を形成した場合の水滴接触角110度程度に比べて、撥水性、撥油性および防汚性に優れた水滴接触角160±4度を実現出来ることが確認された。しかも、製造に使用したシリカ微粒子の大きさがいずれも可視光の波長よりも短かったため、透明度はほとんど劣化しなかった。

【0082】

一方、このとき、金平糖状の突起の表面に形成された撥水撥油防汚性薄膜は、複合微粒子の表面の表面エネルギーを小さくする作用があり、フラクタル構造を有する凸凹と併せて、基材表面の見かけ上の表面エネルギーを大きく低減できる作用がある。実際に水滴接触角を測定したところ、多少のバラツキは観測されたものの、接触角は160°程度であり、臨界表面エネルギーも1〜3mN/m程度であった。

【0083】

このようにして得られた耐摩耗性超撥水撥油防汚性透光性フィルムを太陽熱温水器に装着し実用化試験を行うと、空気中の粉塵や黄砂による汚れもほとんど付着せず、雨が降れば、セルフクリーニングされ、さらに、微細な表面凸凹によりフィルムの表面反射を低減出来て、普通のガラスを装着した場合に比べて初期値で平均3%程度集熱効率を向上できた。また、普通のガラスの場合、1年も使用すると表面が汚れ、光利用効率が30%程度も低下したが、この太陽熱温水器では、1年後でも汚れによる効率低下は5%以下であった。

【0084】

実施例2:耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたフェイスプレートの製造

実施例1と同様にして製作した耐摩耗性超撥水撥油防汚性透光性フィルムを太陽電池用のフェイスプレートの表面に粘着剤を介して貼り付け、太陽電池セルを形成した基板表面に装着すると、太陽電池パネルの最表面近傍断面がフラクタル構造で、撥水撥油効果が高く(水滴接触角で158度)、かつ高い光透過性(500nm近傍の光の透過率が約98%であった。)を有する反射防止機能を有する膜で覆われた太陽電池パネルを製造できた。

さらにまた、このパネルで実用化試験を行った結果では、半年経過後でも空気中の粉塵や黄砂による汚れもほとんど付着せず、雨が降れば、セルフクリーニングされ、さらに、微細な表面凸凹によりガラスの表面反射を低減出来て、普通のガラスを装着した場合に比べて平均6%程度光利用効率を向上できた。また、普通のガラスの場合、1年も使用すると表面が汚れ、光利用効率が30%程度も低下したが、この太陽電池では、1年後でも汚れによる効率低下はほとんどみられなかった。なお、このときの水滴接触角は158°程度であったが、水滴接触角が140°以上であれば、実用上ほぼ同様の効果が得られた。

【0085】

実施例3:耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたレンズの製造

実施例1と同様の方法を用いて撥水撥油防汚性反射防止膜を形成した耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたレンズを製作し、光学機器に装着しテスト使用してみたが、雨滴は全く付着せず、また指紋の付着もほとんど無く、しかも光透過率は反射防止マルチコート膜と同等であり、光学特性に遜色がなく、防汚性に優れたレンズを製作できた。

【0086】

実施例4:耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けた表示装置の製造

実施例1と同様の方法を用いて表面に撥水撥油防汚性反射防止膜を形成した耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたPDP(プラズマディスプレイパネル)を製作し、テスト使用してみたが、指紋の付着がほとんど無く、さらに室内の蛍光灯等がPDP表面へ写り込むのを効率よく低減でき、視認性を大幅に向上できた。なお、此処でも可視光の透過率は、全波長領域にわたって92%以上であった。

【産業上の利用可能性】

【0087】

本発明は、撥水性、撥油性および防汚性に加え、耐久性や耐候性が要求される建物や乗り物のガラス窓、太陽熱温水器、太陽電池および温室等の太陽エネルギー利用装置の集光部材、光学機器および表示装置の光透過性部材等の表面に好適に適用できる。

【符号の説明】

【0088】

10 耐摩耗性超撥水撥油防汚性透光性フィルム

11 複合微粒子

12 半球状の突起

13 タケノコ状の突起

14 フィルム表面層

14a 金平糖状の突起が形成されたフィルム表面層

14b 中核となる微粒子を埋め込んだフィルム表面層

15 表面反応基とフッ化炭素基とを有する化合物

15a 撥水撥油防汚性薄膜

16 中核となる微粒子

【技術分野】

【0001】

本発明は、水滴接触角が130度以上の超撥水撥油防汚性透光性フィルムとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置に関し、より具体的には高耐久性で且つ撥水撥油防汚性の被膜が表面に形成された超撥水撥油防汚性透光性フィルムとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置に関する。

【背景技術】

【0002】

近年、生活レベルの向上及び衛生意識の高揚に伴い、身の回りの物品の汚れ対策が要望されている。各種情報機器や操作端末に用いられている表示装置についても、視認性の向上、メンテナンスコストの低減、特にタッチパネルディスプレイにおける公衆衛生上の要請等の理由から防汚性の向上が求められている。

【0003】

タッチパネルディスプレイは、銀行ATM、自動販売機、携帯情報端末(PDA)、複写機、ファクシミリ、ゲーム機、博物館およびデパートなどの施設に設置される案内表示装置、カーナビゲーション、マルチメディアステーション(コンビニエンスストアに設置される多機能端末機)、携帯電話、鉄道車両のモニタ装置などにおいて広く用いられており、衛生上の要請に加え、視認性および操作性の確保の観点から耐指紋付着性および耐摩耗性が強く求められている。

【0004】

部材表面の汚れを防止する手段として、部材表面に表面エネルギーが小さな被膜を形成する方法や部材そのものの表面の表面エネルギーを小さくする表面処理方法があるが、それらの中でも、加工時の環境負荷が少ない技術、また、製品を廃棄する際の、環境破壊が少ない製造技術が求められている。

【0005】

例えば、特許文献1には、フッ素ガスを用いて部材表面そのものを防汚処理する技術が開示されている。

【0006】

特許文献2には、アルミナゾル液を塗布し、次いで温水に浸漬することにより形成される凹凸表面を有するディスプレイ用表面材が開示されている。

【0007】

特許文献3には、塗布などによる非常に簡便な工程によって光学表示装置表面の耐指紋性を向上させることができる、耐指紋性光硬化性組成物が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−290118号公報

【特許文献2】特開2007−34027号公報

【特許文献3】特開2008−255301号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の方法では、毒性を有するフッ素ガスを使用することに起因する安全性の問題に加え、反応に長時間(数時間)を必要とするので効率が悪いという問題を有している。特許文献2記載のディスプレイ用表面材の製造には、ゾルの塗布後温水に浸漬する等の煩雑な工程を要する。特許文献3記載の耐指紋性光硬化性組成物は、簡便な操作で耐指紋性の被膜を形成できる反面、大面積にわたる均一な被膜の形成が困難である等の課題を有している。さらに、撥水撥油防汚性を向上させるために有効な表面への凹凸の形成が困難である。

【0010】

本発明はかかる事情に鑑みてなされたもので、表面に複雑な凹凸を付与することにより、撥水撥油防汚機能、水滴離水性(滑水性ともいう)、撥油性、耐指紋性等の防汚性が向上した超撥水撥油防汚性透光性フィルムとその製造方法ならびにそれらを用いたガラス窓、太陽エネルギー利用装置、光学機器および表示装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的に沿う本発明の第1の態様は、透光性を有する材料からなるフィルム表面層と、少なくとも一部が表面に露出するように前記フィルム表面層に埋め込まれ、球状または略球状の中核となる微粒子と、該中核となる微粒子の直径よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起で被われた金平糖状の構造を有する透明な複合微粒子と、前記フィルム表面層から露出した前記微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜とを有することを特徴とする超撥水撥油防汚性透光性フィルムを提供することにより上記課題を解決するものである。

【0012】

フィルム表面層から少なくとも一部が露出した略球状の中核となる微粒子と、その表面に形成され、それよりも小さな複数の円錐状またはタケノコ状の突起で構成された金平糖状の構造を有する複合中核となる微粒子により、複雑な凹凸を有するいわゆるフラクタル構造の表面構造がもたらされる。そのため、平坦な表面を有する場合によりも撥水撥油防汚性を大幅に向上できる。また、複合中核となる微粒子の表面に撥水撥油防汚性薄膜を形成することにより、撥水性、撥油性および防汚性を向上できる。

【0013】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記中核となる微粒子の直径が50〜100nmであり、前記突起の底面の直径が10〜20nmであってもよい。

複合中核となる微粒子の大きさが可視光の最短波長(400nm)よりも小さいため、入射光の散乱や乱反射が抑制され、透明度および光学特性に優れた超撥水撥油防汚性透光性フィルムを提供できる。

【0014】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記中核となる微粒子が、ガラス、シリカ、アルミナおよびジルコニアからなる群より選択される材質からなるものであり、前記突起が酸化亜鉛(ZnO)からなるものであってもよい。

複合中核となる微粒子がガラス、シリカ、アルミナおよびジルコニアからなる群より選択される材質からなるため、透明性に優れると共に、超撥水撥油防汚性透光性フィルムの表面の耐久性を向上できる。

【0015】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記フィルム表面層が第1の反応性の官能基を有し、前記中核となる微粒子が前記第1の反応性の官能基と反応して結合を形成する第2の反応性の官能基を有し、前記中核となる微粒子が、前記第1および第2の反応性の官能基の反応により形成された結合を介して前記フィルム表面層に結合固定されていることが好ましい。

【0016】

この場合において、前記第1および第2の反応性の官能基が、共に前記超撥水撥油防汚性透光性フィルムの製造条件下で二量化反応しない官能基であることが特に好ましい。

【0017】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、前記撥水撥油防汚性薄膜が単分子膜であることが好ましい。

撥水撥油防汚性薄膜が単分子膜であるため、得られる超撥水撥油防汚性透光性フィルムの色調や透明度を損なうことがない。

【0018】

本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムにおいて、表面の臨界表面エネルギーは理想的には低いほど良いが、1mN/m以上3mN/m以下であることが好ましい。

表面の臨界表面エネルギーが上記範囲であるため、得られる超撥水撥油防汚性透光性フィルムの撥水性、撥油性および防汚性の全てを向上できる。

【0019】

本発明の第2の態様は、球状または略球状の透明な中核となる微粒子を、少なくともその一部が表面に露出するように、透光性を有するフィルム表面層に埋め込む工程Aと、前記フィルム表面層から露出した前記中核となる微粒子の表面に、CVD法を用いて該中核となる微粒子の直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起を形成する工程Bと、前記フィルム表面層から露出した前記中核となる微粒子および前記突起の表面に撥水撥油防汚性薄膜を形成する工程Cとを有することを特徴とする超撥水撥油防汚性透光性フィルムの製造方法を提供することにより上記課題を解決するものである。

【0020】

フィルム表面層から少なくとも一部が露出した略球状の中核となる微粒子と、その表面に形成され、それよりも小さな複数の円錐状またはタケノコ状の突起で構成された金平糖状の構造を有する複合微粒子により、複雑な凹凸を有するいわゆるフラクタル構造の表面構造がもたらされる。そのため、平坦なフィルム表面層および球状の微粒子のみが表面に結合固定されたフィルム表面層よりも撥水性、撥油性および防汚性を向上できる。また、工程Cにおいて、複合微粒子の表面に撥水撥油防汚性薄膜を形成することにより、撥水性、撥油性および防汚性を更に向上できる。

【0021】

本発明の第2の態様に係る超撥水撥油防汚性透光性フィルムの製造方法において、前記工程Cにおいて、前記フィルム表面層、前記微粒子および前記突起の表面に存在する官能基のいずれか1または複数と反応して結合を形成する表面反応基とフッ化炭素基とを有する膜化合物を含む撥水撥油防汚処理液を前記微粒子が埋め込まれた前記フィルム表面層の表面に接触させ、前記フィルム表面層、前記微粒子および前記突起の表面に存在する官能基のいずれか1または複数と前記表面反応基との反応により形成された結合を介して該表面に結合固定された前記膜化合物の被膜を形成してもよい。

表面官能基と表面反応基との反応により形成された結合を介して撥水撥油防汚性薄膜を複合微粒子の表面に結合固定することにより、撥水撥油防汚性薄膜の耐久性を向上できる。

【0022】

この場合において、前記表面反応基がアルコキシシリル基であり、前記前記撥水撥油防汚処理液が、

(1)カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレートからなる群から選択される1または2以上の化合物、および/または

(2)ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として含んでいてもよい。

表面反応基としてアルコキシシリル基を用いることにより、反応時にハロゲン化水素等の有害な副生成物の生成を防ぐことができると共に、反応液が縮合触媒を含んでいるため、撥水撥油防汚性薄膜の形成に必要な処理時間を短縮できる。

【0023】

更に、前記工程Cの後で、余分な前記撥水撥油防汚処理液を洗浄除去してもよい。

余分な反応液を洗浄除去することにより、撥水撥油防汚性薄膜を単分子膜とすることができるため、製造される超撥水撥油防汚性透光性フィルムの透明度を損なうことがない。

【0024】

本発明の第3の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムを表面に貼り付けたガラス窓を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、透明度および耐久性にも優れたガラス窓を提供できる。

【0025】

本発明の第4の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムをフェイスプレートン表面に貼り付けてた太陽エネルギー利用装置を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、耐久性および耐候性にも優れ、入射光の散乱や乱反射が抑制されるため光エネルギーの利用効率にも優れた太陽エネルギー利用装置を提供できる。

【0026】

本発明の第5の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムを有する光学機器を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、耐久性および耐候性にも優れ、入射光の散乱や乱反射が抑制されるため透明性や光学特性にも優れた光学機器を提供できる。

【0027】

本発明の第6の態様は、本発明の第1の態様に係る超撥水撥油防汚性透光性フィルムを有する表示装置を提供することにより上記課題を解決するものである。

撥水性、撥油性および防汚性に加え、耐久性および耐候性にも優れ、入射光の散乱や乱反射が抑制されるため透明性や光学特性にも優れ、且つ耐指紋付着性に優れた表示装置を提供できる。

【発明の効果】

【0028】

本発明によれば、撥水撥油防汚機能に加え、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性ともいう)、撥油性、防汚性が向上した超撥水撥油防汚性透光性フィルムとその製造方法が提供される。また、本発明によれば、撥水性、撥油性および防汚性に加え、透明度および耐久性にも優れたガラス窓、撥水性、撥油性および防汚性に加え、耐候性および光エネルギーの利用効率にも優れた太陽エネルギー利用装置、および撥水性、撥油性および防汚性に加え、耐久性、透明度および光学特性にも優れた光学機器が提供される。さらに、耐指紋付着性に優れた表示装置も提供できる。

本発明の超撥水撥油防汚性透光性フィルムの製造方法では、中核となる微粒子をその一部が露出するようにフィルム表面層に埋め込ませた後、CVD法により円錐状またはタケノコ状の突起を全面に形成して金平糖状の複合微粒子よりなる突起を形成することにより、表面に複雑な凹凸をもたらし、撥水撥油防汚性を向上させることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施の形態に係る耐摩耗性超撥水撥油防汚性透光性フィルムの断面構造を模式的に説明した説明図である。

【図2】同耐摩耗性超撥水撥油防汚性透光性フィルムの製造方法において、フィルム表面層に埋め込まれた中核となる微粒子の表面に複数の円錐状の突起を形成する工程の説明図である。

【図3】実施例1において製造した耐摩耗性超撥水撥油防汚性透光性フィルムの表面の走査型電子顕微鏡(SEM)写真である。

【発明を実施するための形態】

【0030】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。なお、図1〜3は単なる概略説明図であり、フィルム表面層、第1及び第2の突起並びに撥水撥油防汚性薄膜を形成する化合物の大きさについては、必ずしも実際の大きさの比率を反映していない。

図1に示すように、本発明の第1の実施の形態に係る耐摩耗性超撥水撥油防汚性透光性フィルム10は、透光性を有する材料からなるフィルム表面層14と、少なくとも一部が表面に露出するようにフィルム表面層14に埋め込まれ、球状または略球状の中核となる微粒子16と、中核となる微粒子16の表面に中核となる微粒子よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起13が形成された金平糖状の構造を有する透明な複合微粒子11と、フィルム表面層14から露出した前記複合微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜15aとを有する。

【0031】

耐摩耗性超撥水撥油防汚性透光性フィルム10は、球状または略球状の透明な中核となる微粒子16を、少なくともその一部が表面に露出するように、透光性を有するフィルム表面層14に埋め込む工程A(図2参照)と、フィルム表面層14から露出した中核となる微粒子16の表面に、CVD方を用いてその直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起13を形成する工程B(図2参照)と、フィルム表面層14から露出した中核となる微粒子16および突起から構成される複合微粒子11の表面に撥水撥油防汚性薄膜15aを形成する工程Cとを有する方法により製造される。

以下、工程A〜Cについてより詳細に説明する。

【0032】

(1)工程A

超撥水撥油防汚性透光性フィルム10を構成するフィルム表面層14は、透光性フィルムの表面層を形成できる限りにおいて任意の材質、形状、大きさのものを特に制限なく使用できる。フィルム表面層14は、フィルム基材と一体になっていてもよく、耐摩耗性および耐スクラッチ性向上、防眩性向上等の目的でフィルム基材表面に設けられたハードコート層のようなフィルム基材とは別個の表面層であってもよい。フィルム表面層14の材質としては、アクリル系樹脂、オキセタン系樹脂、シリコーン樹脂、ポリウレタン樹脂、フッ素系樹脂、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、ポリイミド(PI)、これらの任意の2以上の共重合体等の有機系高分子、シリカ等の無機系高分子、あるいはこれらの複合体または積層体等が挙げられる。

【0033】

耐摩耗性超撥水撥油防汚性透光性フィルム10の製造に用いられる中核となる微粒子16は、球状または略球状であり、直径は、10nm〜5mm、好ましくは20nm〜400nm、より好ましくは30〜100nmである。特に、ガラス窓、太陽エネルギー利用装置、光学機器、タッチパネル等の表示装置等に用いるために透明度が必要とされる耐摩耗性超撥水撥油防汚性透光性フィルム10の製造のためには、入射光の散乱や乱反射による透明度の低下を抑制するために、中核となる微粒子16の直径は、可視光の波長よりも短い400nm以下である必要があり、もっとも好ましい直径の範囲は、上記の30〜100nmである。

【0034】

中核となる微粒子16の材質について特に制限はなく、ソーダ石灰ガラス、クリスタルガラス、石英ガラス、ホウケイ酸ガラス、ガラスセラミックス、シリカ、アルミナ、ジルコニア等の任意の材質のものを用いることができ、ポリメタクリル酸メチル等からなるアクリルガラス(プレキシガラス)等の有機材料を用いることもできる。特に、シリカ、アルミナ、ジルコニア等の硬質の無機酸化物からなる微粒子を用いる場合には、得られる耐摩耗性超撥水撥油防汚性透光性フィルム10の表面の硬度および耐摩耗性を向上できる。

【0035】

中核となる微粒子16のフィルム表面層14への埋め込みは、例えば、(1)加熱して軟化させたフィルム表面層14上に中核となる微粒子16を散布し圧入する、(2)フィルム表面層14の液状の前駆体と中核となる微粒子16をフィルム基材に塗布後、前駆体を反応させてフィルム表面層14を形成させる等の方法を用いて行うことができる。また、バインダとして光硬化性樹脂や接着剤(エポキシ系接着剤、シアノアクリレート系接着剤)を用いてもよい。これらの処理はいずれも従来のロール・トゥ・ロール法により実施可能であるため、既存の生産設備を利用可能である上、大面積化への対応も容易である。

【0036】

フィルム表面層14またはその前駆体が有する反応性の官能基(第1の反応性の官能基の一例)と、中核となる微粒子16の表面の官能基(第2の反応性の官能基の一例)とが反応して結合を形成し、埋め込まれた微粒子11が結合を介してフィルム表面層14に結合固定されるようにすると、中核となる微粒子16の剥離強度や超撥水撥油防汚性透光性フィルム10の耐摩耗性、耐スクラッチ性等を向上できる。中核となる微粒子16として、シリカ、アルミナ等の無機酸化物を用いる場合、表面基としてヒドロキシル基を有しているため、これと反応する官能基を有するフィルム表面層14またはその前駆体を選択すればよく、その具体例としては、アルコキシシラン等のシリカ前駆体、シリコーン樹脂前駆体等が挙げられる。

【0037】

あるいは、フィルム表面層14またはその前駆体の有する反応性の官能基を一端に有するアルコキシシラン化合物を、後述する工程Bと同様の条件で中核となる微粒子16と反応させ、中核となる微粒子16の表面に当該反応性の官能基を導入してもよい。

【0038】

これらの場合において、中核となる微粒子16の表面官能基または上記のようにしてアルコキシシラン化合物との反応によりその表面に導入される反応性の官能基は、複合微粒子が凝集した状態で結合を形成し、フィルム表面層14における中核となる微粒子16の分布が不均一となることを避けるために、超撥水撥油防汚性透光性フィルム10の製造条件下で二量化反応しないものであることが好ましい。

【0039】

工程B

次いで、フィルム表面層14から露出した中核となる微粒子16の表面に、中核となる微粒子16の直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起13を形成する。突起13の形成には、生産性や大面積化の容易さ等の観点から、大気圧プラズマ法を用いた酸化亜鉛の化学気相成長(CVD)法が用いられる。プラズマCVD法を用いた酸化亜鉛からなる突起13の形成には、線状のプラズマトーチを用い、亜鉛源として亜鉛錯体または有機亜鉛化合物を、キャリアガスとしてヘリウム、アルゴン等を用いることができる。亜鉛錯体または金属亜鉛化合物の具体例としては、ジエチル亜鉛(Zn(C2H5)2)、ジアセチルアセトナート亜鉛(Zn(acac)2)、ビス(2−メトキシ−6−メチル−3,5−ヘプタンジオナート)亜鉛(Zn(MOPD)2)等が挙げられる。

【0040】

このようにして形成される突起13は、円錐状またはタケノコ状の形状を有しており、底面の直径は、例えば、埋め込まれた中核となる微粒子16aの直径の1/100以上1/5以下であり、1nm〜50μm、好ましくは5nm〜80nm、より好ましくは10〜20nmである。突起13の底面の直径に対する突起13の高さの割合で定義される突起13のアスペクト比は、例えば1以上5以下である。アスペクト比が大きくなりすぎると第2の突起23が折損しやすくなり、アスペクト比が小さくなりすぎると、製造される耐摩耗性超撥水撥油防汚性透光性フィルム10の表面形状のフラクタル性が低下し、十分な撥水撥油防汚性能が発揮されにくくなる。

【0041】

特に、ガラス窓、太陽エネルギー利用装置、光学機器、タッチパネル等の表示装置等に用いるために透明度が必要とされる耐摩耗性超撥水撥油防汚性透光性フィルム10の製造のためには、入射光の散乱や乱反射による透明度の低下を抑制するために、突起13の高さは、10〜30nmであることが好ましい。

【0042】

なお、図3に示すように、フィルム表面層14の表面にもタケノコ状の突起13を形成してもよい。

【0043】

工程C

金平糖状の突起(11)が形成されたフィルム表面層14aの表面の図示しない表面官能基と表面反応基との反応により形成された結合を介して、その表面に結合固定された撥水撥油防汚性薄膜15aを形成し、耐摩耗性超撥水撥油防汚性透光性フィルム10を製造するのに用いる反応液は、フッ化炭素基を含むアルコキシシラン化合物(表面反応基とフッ化炭素基とを有する膜化合物15の一例)と、金平糖状の突起(11)が形成されたフィルム表面層14aの表面のヒドロキシル基(表面官能基の一例)とアルコキシシリル基との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0044】

フッ化炭素基を含むアルコキシシラン化合物としては、下記の一般式(I)で表されるアルコキシシラン化合物が挙げられる。

【0045】

(I)CF3(CF2)n−Y−Z−(CH2)m−Si(OR)3

【0046】

上式において、mは0〜20の整数を、nは0〜9の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)および単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、および単結合のいずれかを表す。

【0047】

式(I)で表されるフッ化炭素基を含むアルコキシシラン化合物としては、下記(1)〜(12)に示す化合物が挙げられる。

【0048】

(1)CF3CH2O(CH2)15Si(OCH3)3

(2)CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(3)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(4)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(5)CF3COO(CH2)15Si(OCH3)3

(6)CF3(CF2)5(CH2)2Si(OCH3)3

(7)CF3CH2O(CH2)15Si(OC2H5)3

(8)CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(9)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(10)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(11)CF3COO(CH2)15Si(OC2H5)3

(12)CF3(CF2)5(CH2)2Si(OC2H5)3

【0049】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0050】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0051】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチリチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0052】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレート類の具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0053】

金平糖状の突起(11)が形成されたフィルム表面層14aの表面に反応液を塗布し、室温の空気中で反応させると、アルコキシシリル基と金平糖状の突起(11)が形成されたフィルム表面層14aの表面のヒドロキシル基とが縮合反応を起こし、下記の化1で示されるような構造を有するフッ化炭素基を含む撥水撥油防汚性薄膜15aを生成する。なお、酸素原子から延びた3本の単結合は金平糖状の突起(11)が形成されたフィルム表面層14aの表面または隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本は透明微粒子11の表面原子(例えば、シリカの場合にはケイ素、アルミナの場合にはアルミニウム、ジルコニアの場合はジルコニウム)と結合している。

【0054】

【化1】

【0055】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、金平糖状の突起(11)が形成されたフィルム表面層14aの表面に付着した油脂分や水分により阻害されるので、金平糖状の突起(11)が形成されたフィルム表面層14aをよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0056】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0057】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0058】

例えば、縮合触媒として、ジブチルスズオキサイドの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にして処理を行うと、反応時間を1時間程度にまで短縮できる。

【0059】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズビスアセチルアセトネートとの混合物(混合比は1:1)を用い、その他の条件は同一にして反応性フィルム基材4の製造を行うと、反応時間を20分程度に短縮できる。

【0060】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0061】

また、用いることができる有機酸も特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0062】

反応液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、およびこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤または蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0063】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0064】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0065】

反応液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0066】

反応後、溶媒で洗浄し、未反応物として表面に残った過剰なアルコキシシラン化合物および縮合触媒を除去すると、撥水撥油防汚性薄膜15aで表面が覆われた耐摩耗性超撥水撥油防汚性透光性フィルム10が得られる。

【0067】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、N−メチルピロリドン等が好ましい。

【0068】

反応後、余分な反応液を溶媒で洗浄除去せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、耐摩耗性超撥水撥油防汚性透光性フィルム10の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、耐摩耗性超撥水撥油防汚性透光性フィルム10の表面に共有結合により固定されていないが、フッ化炭素基を有しているため撥水撥油防汚性を有している。そのため、多少耐久性に劣る点を除けば、このままの状態でも耐摩耗性超撥水撥油防汚性透光性フィルム10として使用できる。

【0069】

本実施の形態においては、アルコキシシラン化合物を用いた場合について説明したが、フッ化炭素基を有するハロシラン化合物を用いてもよい。ハロシラン化合物を用いる場合には、縮合触媒および助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行うことを除き、アルコキシシラン化合物と同様に反応液の調製および金平糖状の突起(11)が形成されたフィルム表面層14aとの反応を行うことができる。

【0070】

単分子膜状の撥水撥油防汚性薄膜15aの膜厚は高々1nm程度であるため、金平糖状の突起(11)が形成されたフィルム表面層14aの表面に形成された凸凹はほとんど損なわれることがない。また、この凸凹の効果(いわゆる「蓮の葉効果」)により、耐摩耗性超撥水撥油防汚性透光性フィルム10の見かけ上の表面エネルギーを小さくでき、水滴接触角は、140°以上(本実施の形態では150°程度)となり、超撥水が実現できる。

【0071】

また、工程Cにおいて用いることができるフッ化炭素基を含むハロシラン化合物としては、下記(21)〜(26)に示す化合物が挙げられる。また、下記(27)〜(32)に示すイソシアネートシラン化合物を用いることもできる。

【0072】

(21)CF3CH2O(CH2)15SiCl3

(22)CF3(CH2)3Si(CH3)2(CH2)15SiCl3

(23)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9SiCl3

(24)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9SiCl3

(25)CF3COO(CH2)15SiCl3

(26)CF3(CF2)5(CH2)2SiCl3

(27)CF3CH2O(CH2)15Si(NCO)3

(28)CF3(CH2)3Si(CH3)2(CH2)15Si(NCO)3

(29)CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(30)CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(NCO)3

(31)CF3COO(CH2)15Si(NCO)3

(32)CF3(CF2)5(CH2)2Si(NCO)3

【0073】

耐摩耗性超撥水撥油防汚性透光性フィルム10は、150度程度の水滴接触角を有している。種々の体積の水滴(0.02〜0.08mL)を用いた検討結果より、水滴接触角が150度以上のとき、水滴の体積に関係なく転落角は15度以下となることを確認している。そのため、耐摩耗性超撥水撥油防汚性透光性フィルム10を貼り付けたガラス板を乗り物や建築物の窓ガラス板として用いた場合、ほとんどの水滴は表面にとどまることができずに転落する。

【0074】

耐摩耗性超撥水撥油防汚性透光性フィルム10は、耐摩耗性および耐候性等の耐久性、水滴離水性(滑水性)、ならびに防汚性に優れており、撥水撥油防汚機能が要求される乗り物や建築物のガラス窓に貼り付けて用いることができる。耐摩耗性超撥水撥油防汚性透光性フィルム10を貼り付けた窓ガラス板を用いた乗り物としては、自動車、鉄道車両、船舶等が挙げられ、運転席、客室等の別を問わずあらゆる窓の窓用ガラス板として用いることができる。特に、運転席用のガラス窓に用いた場合には、運転席からの視認性を向上できる効果も有している。また、耐摩耗性超撥水撥油防汚性透光性フィルム10を貼り付けた窓ガラス板を用いることのできる建築物としては、一戸建て住宅、集合住宅、オフィスビル等の任意の建築物が挙げられる。

【0075】

また、耐摩耗性超撥水撥油防汚性透光性フィルム10を太陽エネルギー利用装置に道いると、汚れの付着、入射光の散乱および乱反射等による太陽光エネルギーの利用効率の低下を抑制できると共に、耐久性および耐候性に優れ、屋外の過酷な環境下でも長期間にわたって使用可能な太陽エネルギー利用装置が提供される。太陽エネルギー利用装置の具体例としては、太陽熱温水器、太陽電池、温室等が挙げられる。

【0076】

また、耐摩耗性超撥水撥油防汚性透光性フィルム10は、撥水撥油防汚機能が要求される光学機器用の部材にも適用できる。光学機器用の部材としては、カメラ、分光計等のレンズ、プリズム、ミラー、PDP等の表示装置のフェイスプレート等が挙げられ、耐摩耗性および耐候性等の耐久性、水滴離水性(滑水性ともいう)、防汚性に優れた撥水撥油防汚性反射防止膜を形成でき、光学性能に優れた光学装置や、表面反射の少ないPDPディスプレイ等を提供できる。

【実施例】

【0077】

次に、本発明の作用効果を確認するために行った実施例について説明する。これらの実施例は単なる例示であり、本発明の範囲を限定するものではない。

実施例1:耐摩耗性超撥水撥油防汚性透光性フィルムの製造

(1)フィルム表面層への中核となるシリカ微粒子の埋め込み

平均直径が約130nmのシリカ微粒子をPETフィルムの表面に均一に散布後、PETフィルムを加熱軟化し、ロールを用いて半分程度隠れるようにシリカ微粒子を圧入した。

【0078】

(2)タケノコ状の突起の形成

ビス(2−メトキシ−6−メチル−3,5−ヘプタンジオナート)亜鉛((Zn(MOPD)2(C18H30O6Zn)、宇部興産製)を亜鉛源とし、ヘリウムをプラズマガスとする大気圧プラズマ法(により、シリカ微粒子を埋め込んだPETフィルムの表面に酸化亜鉛からなるタケノコ状の突起を形成した(図3参照)。なお、大気圧プラズマ法の条件は下記のとおりであった。

気化器温度 100℃

基板温度 210℃

プラズマHeガス流量 1400ccm

キャリアHeガス流量 250ccm

全Heガス流量 1650ccm

酸素流量 50ccm

ギャップ(カソード電極と基板との隙間) 0.5mm

電源 高周波パルス電源

印加電圧 1kV

周波数 20kHz

ステージ移動速度 1mm/s(20mm間の往復運動)

成膜時間 180min

【0079】

(3)撥水撥油防汚性被膜の形成

99重量部のヘプタデカフルオロデシルトリメトキシシランCF3(CF2)7(CH2)2Si(OCH3)3、1重量部のジブチルスズジアセチルアセトナート(縮合触媒)をそれぞれ秤量後、ヘキサメチルジシロキサンに溶解し、濃度1重量%程度の反応液を作製した。シリカ微粒子を埋め込んだPETフィルムの表面に反応液を塗布し、室温で反応させた。このとき、シリカ微粒子ならびにシリカ被膜の表面にはヒドロキシル基が多数含まれているので、ヘプタデカフルオロデシルトリメトキシシラン−Si(OCH3)基とヒドロキシル基が、縮合触媒の存在下で脱アルコール(この場合は、脱CH3OH)反応し、下記化学式(化2)に示したような結合を形成し、フッ化炭素基を含む撥水撥油防汚性薄膜が表面と化学結合した状態で約1ナノメートル程度の膜厚で形成された。

【0080】

【化2】

【0081】

その後、ジクロロメタンで余分な反応液を洗浄除去すると、表面全面に亘り表面と化学結合したフッ化炭素基を含む撥水撥油防汚性薄膜(単分子膜)で被われた、撥水撥油防汚性および反射防止機能を有する太陽熱温水器用の耐摩耗性超撥水撥油防汚性透光性フィルムを製造できた。このようにして得られた耐摩耗性超撥水撥油防汚性透光性フィルムの表面の走査型電子顕微鏡(SEM)写真を図4に示す。酸化亜鉛からなるタケノコ状の突起がそれぞれPETフィルムおよびシリカ微粒子の表面に形成されたことにより、表面に複雑な凹凸が形成されており、後述するように、平坦なPETフィルムの表面に撥水撥油防汚性薄膜を形成した場合の水滴接触角110度程度に比べて、撥水性、撥油性および防汚性に優れた水滴接触角160±4度を実現出来ることが確認された。しかも、製造に使用したシリカ微粒子の大きさがいずれも可視光の波長よりも短かったため、透明度はほとんど劣化しなかった。

【0082】

一方、このとき、金平糖状の突起の表面に形成された撥水撥油防汚性薄膜は、複合微粒子の表面の表面エネルギーを小さくする作用があり、フラクタル構造を有する凸凹と併せて、基材表面の見かけ上の表面エネルギーを大きく低減できる作用がある。実際に水滴接触角を測定したところ、多少のバラツキは観測されたものの、接触角は160°程度であり、臨界表面エネルギーも1〜3mN/m程度であった。

【0083】

このようにして得られた耐摩耗性超撥水撥油防汚性透光性フィルムを太陽熱温水器に装着し実用化試験を行うと、空気中の粉塵や黄砂による汚れもほとんど付着せず、雨が降れば、セルフクリーニングされ、さらに、微細な表面凸凹によりフィルムの表面反射を低減出来て、普通のガラスを装着した場合に比べて初期値で平均3%程度集熱効率を向上できた。また、普通のガラスの場合、1年も使用すると表面が汚れ、光利用効率が30%程度も低下したが、この太陽熱温水器では、1年後でも汚れによる効率低下は5%以下であった。

【0084】

実施例2:耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたフェイスプレートの製造

実施例1と同様にして製作した耐摩耗性超撥水撥油防汚性透光性フィルムを太陽電池用のフェイスプレートの表面に粘着剤を介して貼り付け、太陽電池セルを形成した基板表面に装着すると、太陽電池パネルの最表面近傍断面がフラクタル構造で、撥水撥油効果が高く(水滴接触角で158度)、かつ高い光透過性(500nm近傍の光の透過率が約98%であった。)を有する反射防止機能を有する膜で覆われた太陽電池パネルを製造できた。

さらにまた、このパネルで実用化試験を行った結果では、半年経過後でも空気中の粉塵や黄砂による汚れもほとんど付着せず、雨が降れば、セルフクリーニングされ、さらに、微細な表面凸凹によりガラスの表面反射を低減出来て、普通のガラスを装着した場合に比べて平均6%程度光利用効率を向上できた。また、普通のガラスの場合、1年も使用すると表面が汚れ、光利用効率が30%程度も低下したが、この太陽電池では、1年後でも汚れによる効率低下はほとんどみられなかった。なお、このときの水滴接触角は158°程度であったが、水滴接触角が140°以上であれば、実用上ほぼ同様の効果が得られた。

【0085】

実施例3:耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたレンズの製造

実施例1と同様の方法を用いて撥水撥油防汚性反射防止膜を形成した耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたレンズを製作し、光学機器に装着しテスト使用してみたが、雨滴は全く付着せず、また指紋の付着もほとんど無く、しかも光透過率は反射防止マルチコート膜と同等であり、光学特性に遜色がなく、防汚性に優れたレンズを製作できた。

【0086】

実施例4:耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けた表示装置の製造

実施例1と同様の方法を用いて表面に撥水撥油防汚性反射防止膜を形成した耐摩耗性超撥水撥油防汚性透光性フィルムを貼り付けたPDP(プラズマディスプレイパネル)を製作し、テスト使用してみたが、指紋の付着がほとんど無く、さらに室内の蛍光灯等がPDP表面へ写り込むのを効率よく低減でき、視認性を大幅に向上できた。なお、此処でも可視光の透過率は、全波長領域にわたって92%以上であった。

【産業上の利用可能性】

【0087】

本発明は、撥水性、撥油性および防汚性に加え、耐久性や耐候性が要求される建物や乗り物のガラス窓、太陽熱温水器、太陽電池および温室等の太陽エネルギー利用装置の集光部材、光学機器および表示装置の光透過性部材等の表面に好適に適用できる。

【符号の説明】

【0088】

10 耐摩耗性超撥水撥油防汚性透光性フィルム

11 複合微粒子

12 半球状の突起

13 タケノコ状の突起

14 フィルム表面層

14a 金平糖状の突起が形成されたフィルム表面層

14b 中核となる微粒子を埋め込んだフィルム表面層

15 表面反応基とフッ化炭素基とを有する化合物

15a 撥水撥油防汚性薄膜

16 中核となる微粒子

【特許請求の範囲】

【請求項1】

透光性を有する材料からなるフィルム表面層と、

少なくとも一部が表面に露出するように前記フィルム表面層に埋め込まれ、球状または略球状の中核となる微粒子と、該中核となる微粒子の直径よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起で被われた金平糖状の構造を有する透明な複合微粒子と、

前記フィルム表面層から露出した前記複合微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜とを有することを特徴とする超撥水撥油防汚性透光性フィルム。

【請求項2】

前記中核となる微粒子の直径が50〜100nmであり、

前記突起の底面の直径が10〜20nmであることを特徴とする請求項1記載の透明性の超撥水撥油防汚性透光性フィルム。

【請求項3】

前記微粒子が、ガラス、シリカ、アルミナおよびジルコニアからなる群より選択される材質の微粒子であり、前記突起が酸化亜鉛(ZnO)からなることを特徴とする請求項1または2記載の超撥水撥油防汚性透光性フィルム。

【請求項4】

前記フィルム表面層が第1の反応性の官能基を有し、

前記中核となる微粒子が前記第1の反応性の官能基と反応して結合を形成する第2の反応性の官能基を有し、

前記中核となる微粒子が、前記第1および第2の反応性の官能基の反応により形成された結合を介して前記フィルム表面層に結合固定されていることを特徴とする請求項1から3のいずれか1項記載の超撥水撥油防汚性透光性フィルム。

【請求項5】

前記第1および第2の反応性の官能基が、共に前記超撥水撥油防汚性透光性フィルムの製造条件下で二量化反応しない官能基であることを特徴とする請求項4記載の超撥水撥油防汚性透光性フィルム。

【請求項6】

前記撥水撥油防汚性薄膜が単分子膜であることを特徴とする請求項1から3のいずれか1項記載の超撥水撥油防汚性透光性フィルム。

【請求項7】

表面の臨界表面エネルギーが1mN/m以上3mN/m以下であることを特徴とする請求項1から4のいずれか1項記載の超撥水撥油防汚性透光性フィルム。

【請求項8】

球状または略球状の透明な中核となる微粒子を、少なくともその一部が表面に露出するように、透光性を有するフィルム表面層に埋め込む工程Aと、

前記フィルム表面層から露出した前記中核となる微粒子の表面に、CVD法を用いて該中核となる微粒子の直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起を形成する工程Bと、

前記フィルム表面層から露出した前記中核となる微粒子および前記突起の表面に撥水撥油防汚性薄膜を形成する工程Cとを有することを特徴とする超撥水撥油防汚性透光性フィルムの製造方法。

【請求項9】

前記工程Cにおいて、前記フィルム表面層、前記中核となる微粒子および前記突起の表面に存在する官能基のいずれか1または複数と反応して結合を形成する表面反応基とフッ化炭素基とを有する膜化合物を含む撥水撥油防汚処理液を前記中核となる微粒子が埋め込まれた前記フィルム表面層の表面に接触させ、前記フィルム表面層、前記中核となる微粒子および前記突起の表面に存在する官能基のいずれか1または複数と前記表面反応基との反応により形成された結合を介して該表面に結合固定された前記膜化合物の被膜を形成することを特徴とする請求項8記載の超撥水撥油防汚性透光性フィルムの製造方法。

【請求項10】

前記表面反応基がアルコキシシリル基であり、前記撥水撥油防汚処理液が、

(1)カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレートからなる群から選択される1または2以上の化合物、および/または

(2)ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として含むことを特徴とする請求項9記載の超撥水撥油防汚性透光性フィルムの製造方法。

【請求項11】

前記工程Cの後で、余分な前記撥水撥油防汚処理液を洗浄除去することを特徴とする請求項9または10記載の超撥水撥油防汚性透光性フィルムの製造方法。

【請求項12】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有するガラス窓。

【請求項13】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有する太陽エネルギー利用装置。

【請求項14】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有する光学機器。

【請求項15】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有する表示装置。

【請求項1】

透光性を有する材料からなるフィルム表面層と、

少なくとも一部が表面に露出するように前記フィルム表面層に埋め込まれ、球状または略球状の中核となる微粒子と、該中核となる微粒子の直径よりも底面の直径が小さな複数の円錐状またはタケノコ状の突起で被われた金平糖状の構造を有する透明な複合微粒子と、

前記フィルム表面層から露出した前記複合微粒子の表面の少なくとも一部を被うように結合形成された撥水撥油防汚性薄膜とを有することを特徴とする超撥水撥油防汚性透光性フィルム。

【請求項2】

前記中核となる微粒子の直径が50〜100nmであり、

前記突起の底面の直径が10〜20nmであることを特徴とする請求項1記載の透明性の超撥水撥油防汚性透光性フィルム。

【請求項3】

前記微粒子が、ガラス、シリカ、アルミナおよびジルコニアからなる群より選択される材質の微粒子であり、前記突起が酸化亜鉛(ZnO)からなることを特徴とする請求項1または2記載の超撥水撥油防汚性透光性フィルム。

【請求項4】

前記フィルム表面層が第1の反応性の官能基を有し、

前記中核となる微粒子が前記第1の反応性の官能基と反応して結合を形成する第2の反応性の官能基を有し、

前記中核となる微粒子が、前記第1および第2の反応性の官能基の反応により形成された結合を介して前記フィルム表面層に結合固定されていることを特徴とする請求項1から3のいずれか1項記載の超撥水撥油防汚性透光性フィルム。

【請求項5】

前記第1および第2の反応性の官能基が、共に前記超撥水撥油防汚性透光性フィルムの製造条件下で二量化反応しない官能基であることを特徴とする請求項4記載の超撥水撥油防汚性透光性フィルム。

【請求項6】

前記撥水撥油防汚性薄膜が単分子膜であることを特徴とする請求項1から3のいずれか1項記載の超撥水撥油防汚性透光性フィルム。

【請求項7】

表面の臨界表面エネルギーが1mN/m以上3mN/m以下であることを特徴とする請求項1から4のいずれか1項記載の超撥水撥油防汚性透光性フィルム。

【請求項8】

球状または略球状の透明な中核となる微粒子を、少なくともその一部が表面に露出するように、透光性を有するフィルム表面層に埋め込む工程Aと、

前記フィルム表面層から露出した前記中核となる微粒子の表面に、CVD法を用いて該中核となる微粒子の直径よりも底面の直径の小さな複数の円錐状またはタケノコ状の突起を形成する工程Bと、

前記フィルム表面層から露出した前記中核となる微粒子および前記突起の表面に撥水撥油防汚性薄膜を形成する工程Cとを有することを特徴とする超撥水撥油防汚性透光性フィルムの製造方法。

【請求項9】

前記工程Cにおいて、前記フィルム表面層、前記中核となる微粒子および前記突起の表面に存在する官能基のいずれか1または複数と反応して結合を形成する表面反応基とフッ化炭素基とを有する膜化合物を含む撥水撥油防汚処理液を前記中核となる微粒子が埋め込まれた前記フィルム表面層の表面に接触させ、前記フィルム表面層、前記中核となる微粒子および前記突起の表面に存在する官能基のいずれか1または複数と前記表面反応基との反応により形成された結合を介して該表面に結合固定された前記膜化合物の被膜を形成することを特徴とする請求項8記載の超撥水撥油防汚性透光性フィルムの製造方法。

【請求項10】

前記表面反応基がアルコキシシリル基であり、前記撥水撥油防汚処理液が、

(1)カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステルおよびチタン酸エステルキレートからなる群から選択される1または2以上の化合物、および/または

(2)ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、およびアミノアルキルアルコキシシラン化合物からなる群より選択される1または2以上の化合物を縮合触媒として含むことを特徴とする請求項9記載の超撥水撥油防汚性透光性フィルムの製造方法。

【請求項11】

前記工程Cの後で、余分な前記撥水撥油防汚処理液を洗浄除去することを特徴とする請求項9または10記載の超撥水撥油防汚性透光性フィルムの製造方法。

【請求項12】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有するガラス窓。

【請求項13】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有する太陽エネルギー利用装置。

【請求項14】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有する光学機器。

【請求項15】

請求項1から7のいずれか1項記載の超撥水撥油防汚性透光性フィルムを有する表示装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−220898(P2012−220898A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−89652(P2011−89652)

【出願日】平成23年4月14日(2011.4.14)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月14日(2011.4.14)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

[ Back to top ]