耐摩耗摺動用被膜及び同被膜形成部材

【課題】高面圧下あるいは無潤滑環境下でも耐久する摺動表面を有する耐摩耗摺動用被膜及び耐摩耗摺動用被膜形成部材を提供。

【解決手段】物理蒸着法で基材または基材と被膜から放出されるガスを利用して基材表面に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有する被膜を形成することで、潤滑油剤の保持力が高く、高い耐摩耗性と耐焼き付き性を持つ耐摩耗摺動用被膜を得た。又、微細気孔を有する耐摩耗摺動用被膜の気孔内に潤滑剤を浸入させることで、無潤滑環境下でも高い耐久性を持つ耐摩耗摺動用被膜形成部材を得た。

【解決手段】物理蒸着法で基材または基材と被膜から放出されるガスを利用して基材表面に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有する被膜を形成することで、潤滑油剤の保持力が高く、高い耐摩耗性と耐焼き付き性を持つ耐摩耗摺動用被膜を得た。又、微細気孔を有する耐摩耗摺動用被膜の気孔内に潤滑剤を浸入させることで、無潤滑環境下でも高い耐久性を持つ耐摩耗摺動用被膜形成部材を得た。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はセラミックス被膜中に多数のくぼみを有する耐摩耗性硬質セラミックス被膜である耐摩耗性潤滑被膜、ならびに該被膜に潤滑剤を付与して高い摺動性能を持たせた、摺動部、回転接触部、金型、工具などへ適用される耐摩耗性潤滑被膜形成部材に関する。

【背景技術】

【0002】

機械部品の摺動部には、固体潤滑剤あるいは液体潤滑剤が用いられ、摺動時の摩擦抵抗を低減するとともに、摺動面の摩耗や焼き付きを防止している。この機能を有効に作用させるためには、摺動面に常に潤滑剤が存在することが不可欠である。ところが、高面圧のかかる摺動面、潤滑機能の少ない媒体中の摺動面、あるいは潤滑油を使わない環境下の摺動面、即ち高面圧下あるいは無潤滑環境下ではしばしば潤滑作用がなくなり、激しい摩耗や焼き付きを引き起こす。また、潤滑環境下でも摺動面の材料の硬度が不十分であると速く摩耗してしまうという課題がある。このような課題に対して、例えば特許文献1に示されるような摩擦係数の低い非晶質硬質炭素膜を被覆し、耐摩耗性を高めている。しかしながら、この方法においても、通常の潤滑環境下での耐久性は改善するものの、前記のごとき高面圧下あるいは無潤滑環境下ではでは相手材の摩耗や焼き付きを起こしてしまう。そこで、特許文献2では、微粒子をめっきで基材に付着させ、その上から物理蒸着等の手段で被膜を形成し、しかる後に微粒子を除去し、潤滑剤保持用の孔を形成する方法が提案されている。本方法では、高分子粒をめっき処理で付着させたり、セラミックコーティング後に外したりする必要があり、工程が複雑で製造コストが高くなると言う問題がある。その他、高分子がめっき膜表面に存在すると物理蒸着法で形成される膜の付着強度が著しく低くなること、曲面を持つ形状物への処理が難しいこと、あるいは高分子粒が微細になるほど、めっき処理時に基材表面へ均一分散させることが困難になるという問題がある。又、特許文献3には、電気めっきで基材表面を多孔質膜を形成する方法が提案されている。この方法は前記方法に比べ表面創製が容易であるが、膜の硬度がセラミックス膜の半分以下であり、耐摩耗性の点では不十分である。さらに、特許文献4には、ピストンリング用の耐摩耗性窒化クロム膜について述べられている。この中で、CrN型窒化クロムとCr2N型窒化クロムの被膜比率が規定され、その一部として、欠け、剥離、折損に対する膜の耐久性を高めるため、窒化クロム膜の気孔率を 0.5〜20%とする方法が述べられている。ここに記載されている気孔は、従来の技術の説明で、膜の比重が理論密度と比較されていることからも判るように、膜内部に存在する気孔を示している。このような被膜は、耐摩耗性や耐スカッフィング性には優れるかもしれないが、高面圧下あるいは無潤滑下での耐久性は期待できない。

【特許文献1】特開平6‐346074号公報

【特許文献2】特許第3504930号公報

【特許文献3】雑誌「Advanced Materials、Vol.15、No,19(2003)p.1610-1614」

【特許文献4】特開平8‐178068号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、上述した従来技術の課題を解決した、高面圧下あるいは無潤滑環境下でも潤滑剤を保持できる多数の微細孔を形成した窪みを有する表面を有する多孔質のセラミックス被膜からなる耐摩耗摺動用被膜を提供することにある。

本発明の別の課題は、前記多数の微細孔に液体または固体の潤滑剤を浸入させ劣潤滑あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を提供することにある。

【課題を解決するための手段】

【0004】

このため本発明によると、物理蒸着法で基材あるいは基材と被膜から放出されるガスを利用して、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有することを特徴とする耐摩耗摺動用被膜によって上述の本発明の課題を解決した。又、前記多数の微細孔に液体または固体の潤滑剤を浸入させ劣潤滑あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を提供するものとなった。

【発明の効果】

【0005】

本発明では、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有し、前記多数の微細孔に液体または固体の潤滑剤を浸入させることにより、高面圧下あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を形成でき、又めっき膜などに比べて耐摩耗性が高いことから、優れた潤滑特性を有する耐摩耗摺動用被膜を提供するものとなった。耐摩耗摺動用被膜は孔の面積率が概算で 0.1%でも効果が十分であり孔が微細であれば面積比が増大するほど潤滑剤の保持効果が高くなり好都合であるが、その効果は約10%で飽和し面積比30%以上では膜の密着性が低下し剥離することから、実用上は約20%が上限となるので、0.1 〜20%の面積率に限定した。

【0006】

好ましくは、前記セラミックス被膜は、周期律表の4a、5a、6a族の金属元素およびB,Al,Siの1種以上から成る炭化物、窒化物、酸化物、炭窒化物、酸窒化物および炭酸窒化物の単層または多層からなる被膜を含む。

さらに好ましくは、前記耐摩耗摺動用セラミック被膜を形成する基材が、その表面にめっき膜、プラズマ溶射膜、物理蒸着膜、化学蒸着膜等の公知の手段で被膜が形成されていてもよい。

【発明を実施するための最良の形態】

【0007】

本発明者は、物理蒸着法で形成した被膜にしばしば 500倍程度の低倍率の光学顕微鏡でも認識できる程度の微細な孔が観察されることに着目した。これらの微細な孔は多くても1cm2 当たり 100個程度、平均直径が 5μm程度であり、面積率も 0・1%未満であって、従来は物理蒸着膜の欠陥として扱われてきた。又、この孔は腐食環境下では孔食をひき起こすことで問題にもなっていた。これらの微細孔の生成する要因を調査したところ、孔は被覆する基材から徐々に放出されるガスの通り孔になっており、物理蒸着において、被覆処理前の基材のガス出しが不十分なときに多く発生することが判明した。そこで、本発明者はこの現象を積極的に利用する方法を考え本発明に至った。

【0008】

本発明を実施するための最良の形態は、物理蒸着法で基材あるいは基材と被膜から放出されるガスを利用して、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有することを特徴とする耐摩耗摺動用被膜とした。

【0009】

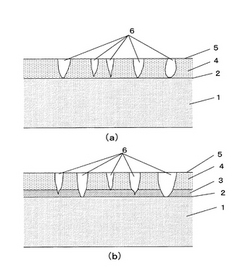

本発明を実施するための最良の形態である、本発明により得られる多孔質膜の模式図を図1に示す。図1(a)は基材上に直接膜の表面まで通じる気孔を持つ膜を生成させたものの模式図を示し、図1(b)は基材上にガスになる成分を多く含んだ層を形成し、その上に膜表面にまで通じる気孔を生成させたものの模式図を示す。1は基材、2は基材表面、3はガス成分の多い被膜、4はセラミックス被膜、5は表層、6は気孔である。

図1(a)のものは、物理蒸着法で通常の処理温度より少なくとも 150℃以上低い温度で多孔質のセラミックス被膜を第1の所定の厚さまで被覆し、その後徐々に基材温度あるいは処理温度を該通常の処理温度まで上昇させた後、該通常の処理温度で処理した通常の表層被膜を第2の所定の厚さまで形成することにより、基材あるいは基材と被膜から放出されるガスを利用して、基材上に直接膜の表面まで通じる気孔を持つ膜を生成させた。基材からのガス放出は、基材表面および基材内部に吸着あるいは浸入したガスが基材温度の上昇とともに放出されることによるもので、このようなガスを連続的に放出させつつ被覆処理を行うことで、被膜中に気孔が維持され、結果的に表面へ抜ける微細な孔が多数形成されることになる。しかしながら、セラミックス膜被覆工程に入る前の基材のガス出しが不十分であると、被膜の密着性が低下する原因ともなり得るので、基材からのガス放出のみの期待して形成する被膜は比較的容易に高い密着性を得られる被膜に限られる。このような被膜は例えばCrNのように内部応力が比較的低いセラミックス膜が相当する。

【0010】

本発明者はまた、基材からのガス放出が少ない場合でも気孔を多く作る方法として、基材に近い部分の被膜をガス成分の多い被膜を低温で形成し、徐々に基材温度あるいは処理温度を上昇させ、表層を通常の被膜とする方法を考案した。図1(b)は、物理蒸着法で前記基材に近い部分の被膜をガス成分の多い被膜を通常の処理温度より少なくとも 150℃以上低い温度で第3の所定の厚さまで形成し、徐々に基材温度あるいは処理温度を該通常の処理温度まで上昇させた後、該通常の処理温度で処理した通常の表層被膜を第4の所定の厚さまで形成することにより、基材からのガス放出が少ない場合でも、基材上にガスになる成分を多く含んだ層を形成し、その上に膜表面にまで通じる気孔を生成させた。この方法により、基材からのガス放出に加え、下層に形成したガス成分の多い被膜中からの温度上昇に伴うガス放出で微細気孔を多数生成させた。

【0011】

このような多数の微細気孔はCrN、TiN、TiCN、TiCNOなど単金属の窒化物、炭窒化物あるいは炭酸窒化物ならびに、TiAlN、TiCrN、CrAlN、TiSiNOなど合金の窒化物、炭窒化物、炭酸窒化物にも形成することができた。このような微細孔の形成は4a、5a、6a族元素およびB、Al、Siの一種または多種の合金の炭化物、窒化物、酸化物、炭窒化物、酸窒化物、炭酸窒化物などにも形成できる。

多数の微細気孔の径は大小様々であり、小さいものは被膜形成途中で消滅するものもある。そこで、どのような微細孔の形態が適当であるかを判断するため、セラミックスの微細孔を形成したTiN膜を用いて摩擦試験を行い、その範囲を調査した。その結果、平均直径が 0.1〜50μm(1μm以下は気孔としての認識が難しいので概数として示した)の幅広い範囲で潤滑油塗布、MoS2 またはhBN含浸の効果が顕著に現れ、ボールオンディスク摩擦試験で低摩擦が長時間にわたって実現された。このとき、孔の面積率が概算で 0.1%でも効果が十分であった。孔が微細であれば面積比が増大するほど潤滑剤の保持効果が高くなり好都合であるが、その効果は約10%で飽和し、面積比30%以上では膜の密着性が低下し剥離することから、実用上は約20%が上限となる。

【0012】

基材がその表面にめっき、物理蒸着法、化学蒸着法、溶射などで予め被膜が被覆されていても同様に多孔質な被膜を形成することができた。微細孔の深さは膜厚以下であることは当然であるが、厚膜の場合には成膜途中でガス放出が減少し、気孔の内部に成膜されはじめることがある。このような気孔については、その深さは膜厚以下となる。

【実施例1】

【0013】

物理蒸着法の一種であるスパッタリング法でラップ処理した直径20mm、厚さ 5mmの SKH51製基材上に微細孔を持つCrN膜を成膜した。成膜処理は、ヒータの設定温度 200℃として真空排気しながら基材の脱ガス処理を1時間行い、次いでArガスを導入し、基材に650Vの電圧を印加して基材表面を20分間スパッタクリーニングし、しかる後にCrN膜の被覆処理に入った。被覆処理は基材表面に下層ほどCrリッチな傾斜組成を持つCrN膜を約 0.5μmの厚さに形成し、その後 200℃から徐々にヒータの設定温度を上げながら、通常処理のCrN膜を1時間形成した。このとき、最終の処理温度(=ヒータの設定温度)は 600℃とした。基材は被覆処理中回転し、電圧が印加されるので温度測定が難しく、その詳細は不明であるが、ヒータ設定温度より 100℃程度低いと推定される。また、通常処理持の導入ガス量はAr、N2 とも25sccm(Standard Cubic Centimeter per Minute)である。図2には、実施例1の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。本被膜の下層から上層までの合計の膜厚は 3.2μmであった。又、図4には比較例として、通常処理で被覆したCrN膜のレーザ顕微鏡写真を示す。図4では、平均直径が 5μm程度であり、面積率も 0.1%未満であることがわかる。これらの写真から図2の本発明の被膜が通常被膜に比べ明らかに多数の、直径が 5〜50μm以下といった大きい微細孔を有していることが判る。これらの微細孔のうち、写真から気孔として下層から表面まで通じていると思われる孔の表面積を求め、その面積比率を求めたところ、約19%となった。

【実施例2】

【0014】

スパッタリング法でラップ処理した直径20mm、厚さ 5mmの SKD51製基板を用いて、初期の脱ガス処理をヒータ設定温度 500℃で1時間行なってから真空中で30分間冷却し、その後CrNの成膜処理を行った。成膜処理は、まずヒーター設定温度を 300℃として、真空チャンバー内にArガスを導入してから基材に650Vの電圧を印加し、基材表面を20分間スパッタクリーニングした。次いで、下層ほどCrリッチな傾斜組成を持つCrN接着層を 0.5μmの厚さで形成した。この接着層の上に、通常処理の 1.5倍のN2 ガスを導入してNリッチなCrN膜を20分間成膜し、しかる後にヒータ設定温度を 300℃から 600℃へ上昇させながら通常処理のCrN膜を50分間形成した。なお、通常処理のガス導入量はAr、N2 ともに25sccmである。

図3に実施例2の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。本被膜の下層から上層までの合計の膜厚は 3.5μmであった。また、これらの微細孔のうち、写真から気孔として下層から表面まで通じていると思われる孔の平均径と、表面積に対する孔の面積比を求めたところ、平均直径が約15μm、面積比が約 3.9%であった。

【実施例3】

【0015】

実施例2の方法で作製したCrN被覆基板、および通常処理でCrNを被覆した基板について、二硫化モリブデンペーストまたはエンジンオイル10W30を塗布し、それらの表面を紙で軽く拭き取った試料を準備した。これらの試料について直径 6mmのSUJ2製鋼球を用いてボールオンディスク試験を行った。このとき、荷重は10N、摺動速度は 470mm/sとした。ボールオンディスク試験の結果を図5に示す。本図より、本発明のCrN被膜は通常処理のCrN被膜に比べ潤滑剤の保持力が高く、高い摺動耐久性能をもつことが判った。

〔本発明の最良の実施形態の効果〕

【0016】

本発明の最良の実施形態では、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有し、前記多数の微細孔に液体または固体の潤滑剤を浸入させることにより、高面圧下あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を形成でき、まためっき膜などに比べて耐摩耗性が高いことから、優れた潤滑特性を有する耐摩耗摺動用被膜を提供するものとなった。

【0017】

好ましくは、前記セラミックス被膜は、周期律表の4a、5a、6a族の金属元素およびB,Al,Siの1種以上から成る炭化物、窒化物、酸化物、炭窒化物、酸窒化物および炭酸窒化物の単層または多層からなる被膜を含む。

さらに好ましくは、前記耐摩耗摺動用セラミック被膜を形成する基材が、その表面にめっき膜、プラズマ溶射膜、物理蒸着膜、化学蒸着膜等の公知の手段で被膜が形成されていてもよい。

【図面の簡単な説明】

【0018】

【図1】本発明を実施するための最良の形態である、本発明により得られる多孔質膜の模式図で、(a)は基材上に直接膜の表面まで通じる気孔を持つ膜を生成させたものの模式図を示し、(b)は基材上にガスになる成分を多く含んだ層を形成し、その上に膜表面にまで通じる気孔を生成させたものの模式図を示す。

【図2】実施例1の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。

【図3】実施例2の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。

【図4】通常処理で被覆したCrN膜のレーザ顕微鏡写真を示す。

【図5】実施例3のボールオンディスク試験による耐久性評価結果を示す。

【符号の説明】

【0019】

1・・・・ 基材

2・・・・ 基材表面

3・・・・ ガス成分の多い被膜

4・・・・ セラミックス被膜

5・・・・ 表層

6・・・・ 気孔

【技術分野】

【0001】

本発明はセラミックス被膜中に多数のくぼみを有する耐摩耗性硬質セラミックス被膜である耐摩耗性潤滑被膜、ならびに該被膜に潤滑剤を付与して高い摺動性能を持たせた、摺動部、回転接触部、金型、工具などへ適用される耐摩耗性潤滑被膜形成部材に関する。

【背景技術】

【0002】

機械部品の摺動部には、固体潤滑剤あるいは液体潤滑剤が用いられ、摺動時の摩擦抵抗を低減するとともに、摺動面の摩耗や焼き付きを防止している。この機能を有効に作用させるためには、摺動面に常に潤滑剤が存在することが不可欠である。ところが、高面圧のかかる摺動面、潤滑機能の少ない媒体中の摺動面、あるいは潤滑油を使わない環境下の摺動面、即ち高面圧下あるいは無潤滑環境下ではしばしば潤滑作用がなくなり、激しい摩耗や焼き付きを引き起こす。また、潤滑環境下でも摺動面の材料の硬度が不十分であると速く摩耗してしまうという課題がある。このような課題に対して、例えば特許文献1に示されるような摩擦係数の低い非晶質硬質炭素膜を被覆し、耐摩耗性を高めている。しかしながら、この方法においても、通常の潤滑環境下での耐久性は改善するものの、前記のごとき高面圧下あるいは無潤滑環境下ではでは相手材の摩耗や焼き付きを起こしてしまう。そこで、特許文献2では、微粒子をめっきで基材に付着させ、その上から物理蒸着等の手段で被膜を形成し、しかる後に微粒子を除去し、潤滑剤保持用の孔を形成する方法が提案されている。本方法では、高分子粒をめっき処理で付着させたり、セラミックコーティング後に外したりする必要があり、工程が複雑で製造コストが高くなると言う問題がある。その他、高分子がめっき膜表面に存在すると物理蒸着法で形成される膜の付着強度が著しく低くなること、曲面を持つ形状物への処理が難しいこと、あるいは高分子粒が微細になるほど、めっき処理時に基材表面へ均一分散させることが困難になるという問題がある。又、特許文献3には、電気めっきで基材表面を多孔質膜を形成する方法が提案されている。この方法は前記方法に比べ表面創製が容易であるが、膜の硬度がセラミックス膜の半分以下であり、耐摩耗性の点では不十分である。さらに、特許文献4には、ピストンリング用の耐摩耗性窒化クロム膜について述べられている。この中で、CrN型窒化クロムとCr2N型窒化クロムの被膜比率が規定され、その一部として、欠け、剥離、折損に対する膜の耐久性を高めるため、窒化クロム膜の気孔率を 0.5〜20%とする方法が述べられている。ここに記載されている気孔は、従来の技術の説明で、膜の比重が理論密度と比較されていることからも判るように、膜内部に存在する気孔を示している。このような被膜は、耐摩耗性や耐スカッフィング性には優れるかもしれないが、高面圧下あるいは無潤滑下での耐久性は期待できない。

【特許文献1】特開平6‐346074号公報

【特許文献2】特許第3504930号公報

【特許文献3】雑誌「Advanced Materials、Vol.15、No,19(2003)p.1610-1614」

【特許文献4】特開平8‐178068号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、上述した従来技術の課題を解決した、高面圧下あるいは無潤滑環境下でも潤滑剤を保持できる多数の微細孔を形成した窪みを有する表面を有する多孔質のセラミックス被膜からなる耐摩耗摺動用被膜を提供することにある。

本発明の別の課題は、前記多数の微細孔に液体または固体の潤滑剤を浸入させ劣潤滑あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を提供することにある。

【課題を解決するための手段】

【0004】

このため本発明によると、物理蒸着法で基材あるいは基材と被膜から放出されるガスを利用して、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有することを特徴とする耐摩耗摺動用被膜によって上述の本発明の課題を解決した。又、前記多数の微細孔に液体または固体の潤滑剤を浸入させ劣潤滑あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を提供するものとなった。

【発明の効果】

【0005】

本発明では、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有し、前記多数の微細孔に液体または固体の潤滑剤を浸入させることにより、高面圧下あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を形成でき、又めっき膜などに比べて耐摩耗性が高いことから、優れた潤滑特性を有する耐摩耗摺動用被膜を提供するものとなった。耐摩耗摺動用被膜は孔の面積率が概算で 0.1%でも効果が十分であり孔が微細であれば面積比が増大するほど潤滑剤の保持効果が高くなり好都合であるが、その効果は約10%で飽和し面積比30%以上では膜の密着性が低下し剥離することから、実用上は約20%が上限となるので、0.1 〜20%の面積率に限定した。

【0006】

好ましくは、前記セラミックス被膜は、周期律表の4a、5a、6a族の金属元素およびB,Al,Siの1種以上から成る炭化物、窒化物、酸化物、炭窒化物、酸窒化物および炭酸窒化物の単層または多層からなる被膜を含む。

さらに好ましくは、前記耐摩耗摺動用セラミック被膜を形成する基材が、その表面にめっき膜、プラズマ溶射膜、物理蒸着膜、化学蒸着膜等の公知の手段で被膜が形成されていてもよい。

【発明を実施するための最良の形態】

【0007】

本発明者は、物理蒸着法で形成した被膜にしばしば 500倍程度の低倍率の光学顕微鏡でも認識できる程度の微細な孔が観察されることに着目した。これらの微細な孔は多くても1cm2 当たり 100個程度、平均直径が 5μm程度であり、面積率も 0・1%未満であって、従来は物理蒸着膜の欠陥として扱われてきた。又、この孔は腐食環境下では孔食をひき起こすことで問題にもなっていた。これらの微細孔の生成する要因を調査したところ、孔は被覆する基材から徐々に放出されるガスの通り孔になっており、物理蒸着において、被覆処理前の基材のガス出しが不十分なときに多く発生することが判明した。そこで、本発明者はこの現象を積極的に利用する方法を考え本発明に至った。

【0008】

本発明を実施するための最良の形態は、物理蒸着法で基材あるいは基材と被膜から放出されるガスを利用して、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有することを特徴とする耐摩耗摺動用被膜とした。

【0009】

本発明を実施するための最良の形態である、本発明により得られる多孔質膜の模式図を図1に示す。図1(a)は基材上に直接膜の表面まで通じる気孔を持つ膜を生成させたものの模式図を示し、図1(b)は基材上にガスになる成分を多く含んだ層を形成し、その上に膜表面にまで通じる気孔を生成させたものの模式図を示す。1は基材、2は基材表面、3はガス成分の多い被膜、4はセラミックス被膜、5は表層、6は気孔である。

図1(a)のものは、物理蒸着法で通常の処理温度より少なくとも 150℃以上低い温度で多孔質のセラミックス被膜を第1の所定の厚さまで被覆し、その後徐々に基材温度あるいは処理温度を該通常の処理温度まで上昇させた後、該通常の処理温度で処理した通常の表層被膜を第2の所定の厚さまで形成することにより、基材あるいは基材と被膜から放出されるガスを利用して、基材上に直接膜の表面まで通じる気孔を持つ膜を生成させた。基材からのガス放出は、基材表面および基材内部に吸着あるいは浸入したガスが基材温度の上昇とともに放出されることによるもので、このようなガスを連続的に放出させつつ被覆処理を行うことで、被膜中に気孔が維持され、結果的に表面へ抜ける微細な孔が多数形成されることになる。しかしながら、セラミックス膜被覆工程に入る前の基材のガス出しが不十分であると、被膜の密着性が低下する原因ともなり得るので、基材からのガス放出のみの期待して形成する被膜は比較的容易に高い密着性を得られる被膜に限られる。このような被膜は例えばCrNのように内部応力が比較的低いセラミックス膜が相当する。

【0010】

本発明者はまた、基材からのガス放出が少ない場合でも気孔を多く作る方法として、基材に近い部分の被膜をガス成分の多い被膜を低温で形成し、徐々に基材温度あるいは処理温度を上昇させ、表層を通常の被膜とする方法を考案した。図1(b)は、物理蒸着法で前記基材に近い部分の被膜をガス成分の多い被膜を通常の処理温度より少なくとも 150℃以上低い温度で第3の所定の厚さまで形成し、徐々に基材温度あるいは処理温度を該通常の処理温度まで上昇させた後、該通常の処理温度で処理した通常の表層被膜を第4の所定の厚さまで形成することにより、基材からのガス放出が少ない場合でも、基材上にガスになる成分を多く含んだ層を形成し、その上に膜表面にまで通じる気孔を生成させた。この方法により、基材からのガス放出に加え、下層に形成したガス成分の多い被膜中からの温度上昇に伴うガス放出で微細気孔を多数生成させた。

【0011】

このような多数の微細気孔はCrN、TiN、TiCN、TiCNOなど単金属の窒化物、炭窒化物あるいは炭酸窒化物ならびに、TiAlN、TiCrN、CrAlN、TiSiNOなど合金の窒化物、炭窒化物、炭酸窒化物にも形成することができた。このような微細孔の形成は4a、5a、6a族元素およびB、Al、Siの一種または多種の合金の炭化物、窒化物、酸化物、炭窒化物、酸窒化物、炭酸窒化物などにも形成できる。

多数の微細気孔の径は大小様々であり、小さいものは被膜形成途中で消滅するものもある。そこで、どのような微細孔の形態が適当であるかを判断するため、セラミックスの微細孔を形成したTiN膜を用いて摩擦試験を行い、その範囲を調査した。その結果、平均直径が 0.1〜50μm(1μm以下は気孔としての認識が難しいので概数として示した)の幅広い範囲で潤滑油塗布、MoS2 またはhBN含浸の効果が顕著に現れ、ボールオンディスク摩擦試験で低摩擦が長時間にわたって実現された。このとき、孔の面積率が概算で 0.1%でも効果が十分であった。孔が微細であれば面積比が増大するほど潤滑剤の保持効果が高くなり好都合であるが、その効果は約10%で飽和し、面積比30%以上では膜の密着性が低下し剥離することから、実用上は約20%が上限となる。

【0012】

基材がその表面にめっき、物理蒸着法、化学蒸着法、溶射などで予め被膜が被覆されていても同様に多孔質な被膜を形成することができた。微細孔の深さは膜厚以下であることは当然であるが、厚膜の場合には成膜途中でガス放出が減少し、気孔の内部に成膜されはじめることがある。このような気孔については、その深さは膜厚以下となる。

【実施例1】

【0013】

物理蒸着法の一種であるスパッタリング法でラップ処理した直径20mm、厚さ 5mmの SKH51製基材上に微細孔を持つCrN膜を成膜した。成膜処理は、ヒータの設定温度 200℃として真空排気しながら基材の脱ガス処理を1時間行い、次いでArガスを導入し、基材に650Vの電圧を印加して基材表面を20分間スパッタクリーニングし、しかる後にCrN膜の被覆処理に入った。被覆処理は基材表面に下層ほどCrリッチな傾斜組成を持つCrN膜を約 0.5μmの厚さに形成し、その後 200℃から徐々にヒータの設定温度を上げながら、通常処理のCrN膜を1時間形成した。このとき、最終の処理温度(=ヒータの設定温度)は 600℃とした。基材は被覆処理中回転し、電圧が印加されるので温度測定が難しく、その詳細は不明であるが、ヒータ設定温度より 100℃程度低いと推定される。また、通常処理持の導入ガス量はAr、N2 とも25sccm(Standard Cubic Centimeter per Minute)である。図2には、実施例1の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。本被膜の下層から上層までの合計の膜厚は 3.2μmであった。又、図4には比較例として、通常処理で被覆したCrN膜のレーザ顕微鏡写真を示す。図4では、平均直径が 5μm程度であり、面積率も 0.1%未満であることがわかる。これらの写真から図2の本発明の被膜が通常被膜に比べ明らかに多数の、直径が 5〜50μm以下といった大きい微細孔を有していることが判る。これらの微細孔のうち、写真から気孔として下層から表面まで通じていると思われる孔の表面積を求め、その面積比率を求めたところ、約19%となった。

【実施例2】

【0014】

スパッタリング法でラップ処理した直径20mm、厚さ 5mmの SKD51製基板を用いて、初期の脱ガス処理をヒータ設定温度 500℃で1時間行なってから真空中で30分間冷却し、その後CrNの成膜処理を行った。成膜処理は、まずヒーター設定温度を 300℃として、真空チャンバー内にArガスを導入してから基材に650Vの電圧を印加し、基材表面を20分間スパッタクリーニングした。次いで、下層ほどCrリッチな傾斜組成を持つCrN接着層を 0.5μmの厚さで形成した。この接着層の上に、通常処理の 1.5倍のN2 ガスを導入してNリッチなCrN膜を20分間成膜し、しかる後にヒータ設定温度を 300℃から 600℃へ上昇させながら通常処理のCrN膜を50分間形成した。なお、通常処理のガス導入量はAr、N2 ともに25sccmである。

図3に実施例2の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。本被膜の下層から上層までの合計の膜厚は 3.5μmであった。また、これらの微細孔のうち、写真から気孔として下層から表面まで通じていると思われる孔の平均径と、表面積に対する孔の面積比を求めたところ、平均直径が約15μm、面積比が約 3.9%であった。

【実施例3】

【0015】

実施例2の方法で作製したCrN被覆基板、および通常処理でCrNを被覆した基板について、二硫化モリブデンペーストまたはエンジンオイル10W30を塗布し、それらの表面を紙で軽く拭き取った試料を準備した。これらの試料について直径 6mmのSUJ2製鋼球を用いてボールオンディスク試験を行った。このとき、荷重は10N、摺動速度は 470mm/sとした。ボールオンディスク試験の結果を図5に示す。本図より、本発明のCrN被膜は通常処理のCrN被膜に比べ潤滑剤の保持力が高く、高い摺動耐久性能をもつことが判った。

〔本発明の最良の実施形態の効果〕

【0016】

本発明の最良の実施形態では、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有し、前記多数の微細孔に液体または固体の潤滑剤を浸入させることにより、高面圧下あるいは無潤滑環境下にても耐久する耐摩耗摺動用被膜形成部材を形成でき、まためっき膜などに比べて耐摩耗性が高いことから、優れた潤滑特性を有する耐摩耗摺動用被膜を提供するものとなった。

【0017】

好ましくは、前記セラミックス被膜は、周期律表の4a、5a、6a族の金属元素およびB,Al,Siの1種以上から成る炭化物、窒化物、酸化物、炭窒化物、酸窒化物および炭酸窒化物の単層または多層からなる被膜を含む。

さらに好ましくは、前記耐摩耗摺動用セラミック被膜を形成する基材が、その表面にめっき膜、プラズマ溶射膜、物理蒸着膜、化学蒸着膜等の公知の手段で被膜が形成されていてもよい。

【図面の簡単な説明】

【0018】

【図1】本発明を実施するための最良の形態である、本発明により得られる多孔質膜の模式図で、(a)は基材上に直接膜の表面まで通じる気孔を持つ膜を生成させたものの模式図を示し、(b)は基材上にガスになる成分を多く含んだ層を形成し、その上に膜表面にまで通じる気孔を生成させたものの模式図を示す。

【図2】実施例1の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。

【図3】実施例2の方法により形成した多数の微細孔を有する本発明のCrN被膜表面のレーザ顕微鏡写真を示す。

【図4】通常処理で被覆したCrN膜のレーザ顕微鏡写真を示す。

【図5】実施例3のボールオンディスク試験による耐久性評価結果を示す。

【符号の説明】

【0019】

1・・・・ 基材

2・・・・ 基材表面

3・・・・ ガス成分の多い被膜

4・・・・ セラミックス被膜

5・・・・ 表層

6・・・・ 気孔

【特許請求の範囲】

【請求項1】

物理蒸着法で基材あるいは基材と被膜から放出されるガスを利用して、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有することを特徴とする耐摩耗摺動用被膜。

【請求項2】

物理蒸着法で通常の処理温度より少なくとも 150℃以上低い温度で多孔質のセラミックス被膜を第1の所定の厚さまで被覆し、その後徐々に基材温度あるいは処理温度を前記通常の処理温度まで上昇させた後、前記通常の処理温度で処理した通常の表層被膜を第2の所定の厚さまで形成することにより、基材あるいは基材と被膜から放出されるガスを利用して気孔を多くした請求項1記載の耐摩耗摺動用被膜。

【請求項3】

物理蒸着法で前記基材に近い部分の被膜をガス成分の多い被膜を通常の処理温度より少なくとも 150℃以上低い温度で第3の所定の厚さまで形成し、徐々に基材温度あるいは処理温度を前記通常の処理温度まで上昇させた後、前記通常の処理温度で処理した通常の表層被膜を第4の所定の厚さまで形成することにより、基材からのガス放出が少ない場合でも、基材あるいは基材と被膜から放出されるガスを利用して気孔を多くした請求項1記載の耐摩耗摺動用被膜。

【請求項4】

前記耐摩耗摺動用被膜の気孔内に潤滑剤を浸入させたことを特徴とする請求項1、請求項2又は請求項3に記載の耐摩耗摺動用被膜形成部材。

【請求項5】

前記セラミックス被膜は、周期律表の4a、5a、6a族の金属元素およびB,Al,Siの1種以上から成る炭化物、窒化物、酸化物、炭窒化物、酸窒化物および炭酸窒化物の単層または多層からなる被膜を含むことを特徴とする請求項1、請求項2又は請求項3に記載の耐摩耗摺動用被膜。

【請求項6】

前記耐摩耗摺動用セラミック被膜を形成する基材が、その表面にめっき膜、プラズマ溶射膜、物理蒸着膜、化学蒸着膜等の公知の手段で被膜が形成されていることを特徴とする請求項4に記載の耐摩耗摺動用被膜形成部材。

【請求項1】

物理蒸着法で基材あるいは基材と被膜から放出されるガスを利用して、基材または被膜内部から被膜の表面に通じる微細気孔を有する多孔質のセラミックス被膜を被覆し、前記被膜内に直径が50μm以下の被膜表面に通じる微細気孔を、0.1 〜20%の面積率で有することを特徴とする耐摩耗摺動用被膜。

【請求項2】

物理蒸着法で通常の処理温度より少なくとも 150℃以上低い温度で多孔質のセラミックス被膜を第1の所定の厚さまで被覆し、その後徐々に基材温度あるいは処理温度を前記通常の処理温度まで上昇させた後、前記通常の処理温度で処理した通常の表層被膜を第2の所定の厚さまで形成することにより、基材あるいは基材と被膜から放出されるガスを利用して気孔を多くした請求項1記載の耐摩耗摺動用被膜。

【請求項3】

物理蒸着法で前記基材に近い部分の被膜をガス成分の多い被膜を通常の処理温度より少なくとも 150℃以上低い温度で第3の所定の厚さまで形成し、徐々に基材温度あるいは処理温度を前記通常の処理温度まで上昇させた後、前記通常の処理温度で処理した通常の表層被膜を第4の所定の厚さまで形成することにより、基材からのガス放出が少ない場合でも、基材あるいは基材と被膜から放出されるガスを利用して気孔を多くした請求項1記載の耐摩耗摺動用被膜。

【請求項4】

前記耐摩耗摺動用被膜の気孔内に潤滑剤を浸入させたことを特徴とする請求項1、請求項2又は請求項3に記載の耐摩耗摺動用被膜形成部材。

【請求項5】

前記セラミックス被膜は、周期律表の4a、5a、6a族の金属元素およびB,Al,Siの1種以上から成る炭化物、窒化物、酸化物、炭窒化物、酸窒化物および炭酸窒化物の単層または多層からなる被膜を含むことを特徴とする請求項1、請求項2又は請求項3に記載の耐摩耗摺動用被膜。

【請求項6】

前記耐摩耗摺動用セラミック被膜を形成する基材が、その表面にめっき膜、プラズマ溶射膜、物理蒸着膜、化学蒸着膜等の公知の手段で被膜が形成されていることを特徴とする請求項4に記載の耐摩耗摺動用被膜形成部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−2016(P2006−2016A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−179131(P2004−179131)

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

[ Back to top ]