耐摩耗部材

【課題】本発明は、溶融材料をスリットから外部に吐出させるためのガイド部材を提供する。

【解決手段】本発明のガイド部材は、外部に溶融材料が吐出する境界のエッジ部に溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される。このガイド部材は、溶融材料の押し出し成形に使用するTダイに適しており、超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁である。

【解決手段】本発明のガイド部材は、外部に溶融材料が吐出する境界のエッジ部に溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される。このガイド部材は、溶融材料の押し出し成形に使用するTダイに適しており、超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融材料をスリットから押し出して外部に吐出させるためのガイド部、代表的には各種フィルム類を溶融押し出し成形により製造する場合などに用いられるTダイに関する。とりわけ、溶融材料を押し出す先端エッジ部を金属基材の表面に溶射法によって形成された超硬合金層を改質して形成するガイド部材に関する。

【背景技術】

【0002】

従来より、溶融された材料を外部に押し出して樹脂フィルムや太陽電池用フィルム等の各種フィルムを生成するTダイ等のガイド部材が存在する。このTダイ等を用いた押出成形法により製造される樹脂フィルムは厚み偏差やいわゆるダイスジがないものが求められており、これに伴いTダイの品質特性も重要となってきている。特に溶融材料が吐出させられるリップの先端をシャープエッジに形成することができて、しかもエッジ欠けや傷、摩耗が発生しないように、硬度や強度、耐摩耗性の高い材質としてエッジ部にWCを主成分とした高硬度で耐摩耗性の高い超硬合金の使用が要求される。

【0003】

この超硬合金の使用について、例えば特許文献1では、リップ自体を超硬合金の加圧焼結体で製造されたTダイが提供されている。このTダイの場合、クラックや剥がれを生じることなくエッジ部をシャープで高精度に仕上げることができる点で有利である。その一方、超硬合金は主としてタングステン、コバルトおよびニッケル等の希少元素から構成されており、価格や省資源の観点からも問題があり、超硬合金焼結体により製造されるTダイの大きさや形状は焼結装置によって制限されてしまうという問題がある。

【0004】

この問題を克服する手法として、例えば特許文献2、3に記載のように溶射法を用いた超硬合金層の形成技術を活用し、超硬合金層を基材に形成させるTダイも提供されている。このTダイの場合、超硬合金焼結体により製造する場合と比較して超硬合金の使用量を低減できるだけでなく、種々の形状および大きさに対応させることが可能となる。

しかしながら、特許文献2、3に記載のようにスリットの内壁面の開口側のエッジ部に超硬を溶射被覆しようとすると、摩擦低減目的で表面処理された内壁面と超硬合金層のWCとは密着性が悪いため、これらの継ぎ目で面荒れやクラック、段差が生じてしまい、成形された樹脂フィルム等にダイスジを発生させる原因となってしまう。また、溶射によって超硬を被覆するとWCを主成分とする粉末材料を溶融して吹き付けることになるので、溶射後に研削・みがき加工を施してエッジ部を仕上げる際に粉末材料の粒子の剥がれやクラックが発生し易く、シャープエッジに仕上げることが困難となるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−224462号公報

【特許文献2】特開2007−196630号公報

【特許文献3】特開2000−334806号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記課題に鑑みなされたものであり、溶融材料を押し出す際の外部との境界近傍(例えば、スリット先端のエッジ部の内壁面)の金属基材に溶射超硬合金層を被覆し、これを改質させた構成を有するTダイ等のガイド部材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のガイド部材は、溶融材料をスリットから外部に吐出させるためのものである。このガイド部材の外部に溶融材料が吐出する境界のエッジ部は、溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される。

【0008】

また、上記ガイド部材は、溶融材料の押し出し成形に使用するTダイであり、前記超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁であることが好ましい。

【0009】

また、ガイド部材のエッジ部の表面の被改質材は溶射超硬合金層であり、摩擦攪拌プロセスにより金属基材と溶射超硬合金層が冶金的に接合され、摩擦攪拌プロセス条件によっては溶射超硬合金層と金属基材との界面近傍における金属基材の硬度が摩擦攪拌プロセス前よりも高くなる。

【0010】

処理可能な超硬合金の種類は特に限定されず、種々の結合相および硬質粒子を有するものを対象とするが、機械的特性を向上させることが比較的困難であるニッケル系の結合相を有する超硬合金であることが好ましい。

【0011】

また、本発明のガイド部材は、前記摩擦攪拌プロセスに超硬合金製のツールを用い、前記ツールの硬度が前記超硬合金の硬度よりも高いことが好ましく、上記超硬合金の改質方法によって改質された超硬合金に含まれる結合相の平均結晶粒径は1μm以下であることが好ましい。

【発明の効果】

【0012】

本発明のガイド部材では溶融材料の出口のエッジ部付近の金属基材の表面において、溶射法で生成された超硬合金層(「溶射超硬合金皮膜」とも称する)に摩擦攪拌プロセスを施し、この超硬合金層に含まれる結合相の結晶粒を微細化することで改質させている。これにより結合相が高強度化し、溶射超硬合金皮膜の高硬度、高靭性および高耐摩耗特性等の機械的特性を向上させることができる。したがって、本発明のガイド部材は、その出口付近の金属基材の表面に通常の溶射超硬合金皮膜を被覆しただけの場合と比べて優れた機械的特性を有することとなる。すなわち、本発明では高価で大型化に対応し難い超硬合金焼結体を使用しなくても、安価で大型化し易い鉄鋼材を基材として先端のエッジ部のみに溶射超硬合金層を被覆し、摩擦攪拌プロセスを施すことで耐磨耗特性等の高いガイド部材を提供することができる。とりわけ本発明を各種フィルムシート成形用のTダイのスリットの開口端側の内壁におけるエッジ部への使用に適している。

【0013】

また、これに加え本発明のガイド部材では通常の溶射超硬合金で不可避的に存在する空隙等の欠陥を消失させることができるとともに、超硬合金層を金属基材に対して冶金的に接合するにより基材との密着性を向上させることもでき、長寿命のガイド部材の提供に有利である。

【図面の簡単な説明】

【0014】

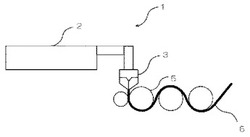

【図1】Tダイ3を用いた樹脂等のフィルム製造装置1の概略図を示している。

【図2】図1のTダイ3の右側方からの断面概略図を示している。

【図3】図1のTダイ3の先端の図1の紙面垂直方向の略断面概略図を示している。

【図4】超硬合金の改質方法の模式図である。

【図5】超硬合金の改質方法を施した超硬合金の断面模式図である。

【図6】本発明のガイド部材のエッジ部において、超硬合金の改質方法を溶射超硬合金層に施す場合の模式図である。

【図7】本発明のガイド部材のエッジ部に超硬合金の改質方法を施した溶射超硬合金層の断面模式図である。

【図8】実施例1で得られたTダイのエッジ部の断面のSEM写真である。

【図9】実施例1で得られたTダイのエッジ部の溶射超硬合金層の一部を拡大したSEM写真である。

【図10】Tダイのエッジ部の溶射超硬合金層に対して各荷重でツールを圧入して摩擦攪拌プロセスを施した場合のSEM写真である。具体的には(a)は図9と同一であり摩擦攪拌プロセスを施していない場合、(b)は溶射超硬合金層に0.5tfの荷重でツールを圧入した場合、(c)は溶射超硬合金層に1.0tfの荷重でツールを圧入した場合における溶射超硬合金層の拡大写真を示している。

【図11】Tダイのエッジ部の溶射超硬合金層に対して各荷重でツールを圧入して摩擦攪拌プロセスを施した場合のSEM写真である。具体的には(d)は溶射超硬合金層に2.0tfの荷重でツールを圧入した場合、(e)は溶射超硬合金層に3.0tfの荷重でツールを圧入した場合における溶射超硬合金層の拡大写真を示している。

【図12】摩擦攪拌プロセスなし及び各ツール荷重で摩擦攪拌プロセスを施した溶射超硬合金層のビッカース硬度である。

【図13】(a)に摩擦攪拌プロセスを施していないTダイのエッジ部近傍の溶射超硬合金皮膜の写真、(b)に3.0tfのツール荷重で摩擦攪拌プロセスを施したTダイエッジ部近傍の溶射超硬合金皮膜の写真を示している。

【発明を実施するための形態】

【0015】

≪Tダイ等の基本構成≫

まず、本発明のガイド部材の一例としてのTダイ3について概説するとともにTダイ3の従来技術の問題点について再度詳述する。

上述するようにTダイ3は、樹脂フィルムや太陽電池用フィルム等の各種フィルムを生成するために溶融された樹脂材料を外部に押し出すガイド部材である。

図1はTダイ3を用いた樹脂等のフィルム製造装置1の概略図、図2は図1のTダイ3の右側方向の断面概略図、図3は図1のTダイ3の先端の紙面方向の略断面概略図を示している。具体的には、フィルム製造装置1の押出機2はその先端に直線状のリップ4を持つTダイ3(鉄鋼材の金型)が配設され、Tダイ3から樹脂材料が平たく押し出されて連続的に樹脂フィルム6が成型される。Tダイ3の基本構造は片面に刻まれたT字型の溝を向かい合わせに二枚重ねたもので(図2、図3は二枚のうちの図1紙面左側が示されている)、上方の樹脂流入口4aから溶融した樹脂を投入し、図2に示す横方向に延びるプレッシャーマニホールド4bを介して樹脂がダイの端部まで広がり、リップ4のスリット8の開口端からフィルム状に吐出される。

【0016】

樹脂フィルム6は鏡面処理された冷却ローラー5(チルドロール)を通して冷却し、最終的に巻き取られるまでの過程で端部の切り落としなどを行い樹脂フィルム6の幅を調整する。Tダイ3を用いた押出成形法により製造される樹脂フィルム6は厚み偏差やいわゆるダイスジがないものが求められており、これに伴いTダイ3の品質特性も重要となってきている。特に溶融材料が吐出させられるリップ4のエッジ部4dは、シャープエッジに形成することができて、しかもエッジ部4dの欠けや傷、摩耗が発生しないように、硬度や強度、耐摩耗性の高い材質として、加工精度や離型性を向上させることが要求されている。例えば、スリット内壁面(プレッシャーマニホールド4b付近)に溶融樹脂との摩擦を低減するための硬質クロムめっき4fを施す一方で、リップ部先端のリップランド4cから先端底部4gにわたる範囲の表面、とりわけエッジ部4dの近傍にはWCを主成分とした高硬度で耐摩耗性の高い超硬合金の使用が要求される。なお、硬質クロムめっき4fの替わりにステライト等の溶射皮膜を施す場合も存在する。

【0017】

この超硬合金の使用要求に対してTダイのリップ4自体を超硬合金の加圧焼結体で製造する方法も存在するが、超硬合金が高価な希少資源であり大型化に対応できない点は上述したとおりである。一方、超硬合金の使用量を低減しつつ大型化にも対応可能なように溶射法を用いた超硬合金層4eの形成技術を活用し、超硬合金層4eを安価な金属基材に被覆したTダイ3を製造する方法も考えられる。クロムめっき4fと超硬合金層4eとは面一になるように継ぎ合わされている。しかしながら、この溶射超硬合金層4eを被覆する方法の場合、上述したように摩擦低減目的の内壁面と超硬合金層4eのWCとは密着性が悪いため、これらの継ぎ目で面荒れやクラック、段差が生じてしまい、成形された樹脂フィルム等にダイスジを発生させる原因となってしまう。また、溶射によって超硬を被覆するとWCを主成分とする粉末材料を溶融して吹き付けることになるので、溶射後に研削・みがき加工を施してエッジ部を仕上げる際に粉末材料の粒子の剥がれやクラックが発生し易く、シャープエッジに仕上げることが困難となるという問題がある。

【0018】

≪超硬合金の改質原理≫

本発明のTダイ3では、リップ4の先端のリップランド4c(特にエッジ部4d)を鉄鋼材等の金属基材に溶射超硬合金層を被覆し、この溶射超硬合金層を改質させている。

この超硬合金の改質原理について図4の模式図で説明する。

高速回転する円筒状の摩擦攪拌プロセス用ツール30を超硬合金10に圧入し、摩擦攪拌プロセス用ツール30を任意の方向に移動させることで超硬合金10の改質を行う。なお、摩擦攪拌プロセス用ツール30を圧入後、移動させることなく引き抜いた場合には、摩擦攪拌プロセス用ツール30の底面形状に対応した改質領域が得られる。摩擦攪拌プロセス用ツール30で攪拌された領域には塑性流動が生じ、超硬合金10に存在する空隙等の欠陥を消失させると共に結合相の結晶粒を微細化することができる。

【0019】

摩擦攪拌プロセスは、1991年に英国のTWI(The Welding Institute)で考案された接合技術である摩擦攪拌接合法を、金属材の表面改質法として応用したものである。摩擦攪拌接合は高速で回転する円柱状のツールを接合したい領域に圧入(ツール底面にプローブと呼ばれる突起を有しており、該プローブが圧入される)し、摩擦熱によって軟化した被接合材を攪拌しながら接合したい方向に走査することで接合を達成する技術である。回転するツールによって攪拌された領域は一般的に攪拌部と呼ばれ、接合条件によっては材料の均質化および結晶粒径の減少に伴う機械的特性の向上がもたらされる。摩擦攪拌による材料の均質化および結晶粒径の減少に伴う機械的特性の向上を表面改質として用いる技術が摩擦攪拌プロセスであり、近年広く研究の対象になっている。なお、本発明で用いる摩擦攪拌プロセス用ツール30の底面には、必ずしもプローブを有している必要はなく、プローブを有さない所謂フラットツールを用いることができる。

【0020】

超硬合金10には種々の結合相および硬質セラミックス粒子を有する超硬合金を用いることができる。結合相としては鉄族金属(Fe,Ni,Co)やその固溶体を例示でき、硬質セラミックス粒子としてはWC、TiC、VC、Mo2C、ZrC、HfC、NbC、TaC、Cr3C2、SiC等の炭化物、Si3N4等の窒化物、TiB2等のホウ化物およびAl2O3等の酸化物等を例示することができる。

【0021】

摩擦攪拌プロセス用ツール30には、超硬合金10よりも機械的特性(硬度、耐熱衝撃性および摩擦攪拌プロセス時の温度における変形抵抗等)に優れたものを使用することができる。摩擦攪拌プロセス時に摩擦攪拌プロセス用ツール30の破片が超硬合金10に混入する場合を考慮すると、摩擦攪拌プロセス用ツール30は超硬合金製であることが好ましい。超硬合金製の摩擦攪拌プロセス用ツール30は超硬合金10よりも機械的特性に優れたものを使用する必要があり、例えば、超硬合金10よりも高硬度のものを選択する必要がある。

【0022】

図5に本発明の超硬合金の改質方法を施した超硬合金の断面模式図を示す。超硬合金10の表面近傍に、摩擦攪拌プロセス用ツール30の圧入によって形成された改質領域20が存在する。改質領域20に含まれる結合相の結晶粒は微細化されており、平均結晶粒径が1μm以下であることが好ましい。

【0023】

図6に本発明の超硬合金の改質方法を溶射超硬合金層に適用する場合の模式図を示す。高速回転する円筒状の摩擦攪拌プロセス用ツール30を溶射超硬合金層14に圧入し、摩擦攪拌プロセス用ツール30を任意の方向に移動させることで溶射超硬合金層14の改質を行う。なお、摩擦攪拌プロセス用ツール30を圧入後、移動させることなく引き抜いた場合には、摩擦攪拌プロセス用ツール30の底面形状に対応した改質領域が得られる。摩擦攪拌プロセス用ツール30で攪拌された領域には塑性流動が生じ、溶射超硬合金層14に存在する空隙等の欠陥を消失させると共に結合相の結晶粒を微細化することができる。また、摩擦攪拌プロセス時に発生する塑性流動および入熱により、溶射超硬合金層14と金属基材12とは冶金的に接合される。加えて、摩擦攪拌プロセス条件によっては改質された溶射超硬合金層14と金属基材12との接合界面近傍において、金属基材12の硬度は摩擦攪拌プロセス前よりも高くなる。

【0024】

摩擦攪拌プロセス用ツール30には、溶射超硬合金層14よりも機械的特性(硬度、耐熱衝撃性および摩擦攪拌プロセス時の温度における変形抵抗等)に優れたものを使用することができる。摩擦攪拌プロセス時に摩擦攪拌プロセス用ツール30の破片が溶射超硬合金層14に混入する場合を考慮すると、摩擦攪拌プロセス用ツール30は超硬合金製であることが好ましい。超硬合金製の摩擦攪拌プロセス用ツール30は溶射超硬合金層14よりも機械的特性に優れたものを使用する必要があり、例えば、溶射超硬合金層14よりも高硬度のものを選択する必要がある。具体的には、溶射超硬合金層14がWC−CrC−Ni系の場合、摩擦攪拌プロセス用ツール20にはWC−Co系等を用いることができる。

【0025】

溶射超硬合金層14を形成する手法は特に限定されず、ガス燃焼エネルギーや電気エネルギー(プラズマ、アーク等)を利用した各種溶射法を用いることができる。具体的には、ガスフレーム溶射、高速ガスフレーム溶射(HVOF)、アーク溶射、プラズマ溶射、減圧プラズマ溶射(VPS)等を用いることができる。

【0026】

摩擦攪拌プロセスは高速回転する摩擦攪拌プロセス用ツール30を被処理材に圧入して塑性流動を生じさせるプロセスであるため、被処理材が高い塑性変形抵抗を有する場合には適用が困難である。超硬合金は高い塑性変形抵抗を有する代表的な材料であり、一般的には摩擦攪拌プロセスの適用は困難である。ここで、溶射超硬合金層14は薄いことに加えて金属基材12との密着性に乏しいため、超硬合金焼結体と比較して塑性流動を生じさせ易く、容易に摩擦攪拌プロセスを施すことができる。

【0027】

図7に本発明の超硬合金の改質方法を施した溶射超硬合金層の断面模式図を示す。溶射超硬合金層14に、摩擦攪拌プロセス用ツール30の圧入によって形成された改質領域20が存在する。溶射超硬合金層14の厚さおよび摩擦攪拌プロセスの条件によっては、改質領域20は金属基材12にまで広がって存在する場合もある。改質領域20に含まれる結合相の結晶粒は微細化されており、平均結晶粒径が1μm以下であることが好ましい。また、溶射超硬合金層14に存在する空隙等の欠陥は摩擦攪拌プロセスによって消失するため、改質領域20に含まれる欠陥は大幅に低減されている。加えて、溶射超硬合金層14と金属基材12とは冶金的に接合されており、改質された溶射超硬合金層14と金属基材12との接合界面近傍において、金属基材12の硬度は摩擦攪拌プロセス前よりも高くなっている。

【実施例】

【0028】

以下に本発明の実施例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。

本発明のガイド部材は、Tダイ等のガイド部材3の境界エッジ部を上述した溶射超硬合金層に摩擦攪拌プロセスを施して改質させる形成する。したがって、上述した図6、7の断面模式図を図3に照らすと、図6、7に示す溶射超硬合金層14が図3の超硬合金層4eに相当し、この超硬合金層4eに対して図6に示す摩擦攪拌プロセス用ツール30により改質させた改質領域20を作成していくこととなる。

【0029】

≪実施例1 Tダイのエッジ部近傍の溶射超硬合金層の形成≫)

SKD61板材(17mm×175mm×230mm)に対し、高速フレーム溶射法を用いて膜厚が約300μmの溶射超硬合金層を形成させた。原料粉末にはガスアトマイズ法で製造された平均粒径40μmのWC−12mass%Co造粒粉を用いた。

【0030】

得られた試料に関する断面のSEM写真を図8に、図8の溶射超硬合金層(Cemented carbide layer)を拡大したSEM写真を図9に示す。SKD61板材表面に約300μmの厚さを有する溶射超硬合金層が形成されている。また、溶射超硬合金層には空隙等の欠陥が多数存在していることが確認できる。

【0031】

≪実施例2 Tダイのエッジ部近傍の溶射超硬合金層への摩擦攪拌プロセス≫

ここでの摩擦攪拌プロセス条件(条件1)は下記の通りである。

SKD61板材に対し、高速フレーム溶射法を用いて前述と同様の溶射超硬合金層を形成させた後、該溶射超硬合金層に対して摩擦攪拌プロセスを施した。摩擦攪拌プロセスには直径が12mmの円柱形状をした超硬合金(WC−Co)製のツールを用い、600rpmの速度で回転する該ツールを0.5tf(500kgf)、1.0tf(1,000kgf)、2.0tf(2,000kgf)、3.0tf(3,000kgf)の4種類の荷重で溶射超硬合金層に圧入させた。ツールの移動速度は50mm/minとし、アルゴンガスを20l/minでフローさせることでツールおよび試料の酸化を防止した。

【0032】

図10、図11には、(a)溶射超硬合金層に摩擦攪拌プロセスを施さない場合(図9と同一)、(b)溶射超硬合金層に0.5tfの荷重でツールを圧入した場合、(c)溶射超硬合金層に1.0tfの荷重でツールを圧入した場合、(d)溶射超硬合金層に2.0tfの荷重でツールを圧入した場合、(e)溶射超硬合金層に3.0tfの荷重でツールを圧入した場合における溶射超硬合金層の拡大写真を示している。(a)に示すように摩擦攪拌プロセスを施す前の溶射超硬合金層には空隙等の欠陥が多数存在していたが、(b)〜(e)に示すように摩擦攪拌プロセスのツール荷重が大きくなるほど溶射超硬合金層の欠陥が減少していくことがわかる。

【0033】

図10、図11の(a)〜(e)のSEM写真において欠陥の占める面積割合から溶射超硬合金層の気孔率(欠陥の割合)を算出したものを表1に示している。

【0034】

【表1】

【0035】

図12には摩擦攪拌プロセスなし及び上記各ツール荷重(0.5tf,1.0tf,2.0tf,3.0tf)で摩擦攪拌プロセスを施した溶射超硬合金層のビッカース硬度が示されている。ビッカース硬度は2.94N(300gf)で保持時間15秒の条件で測定を行った。このグラフ図からも、摩擦攪拌プロセスを施すと溶射超硬合金層の硬度が大幅に上昇し、さらにツール荷重が大きいほど硬度が高くなることを示している。

【0036】

また、下記表2に摩擦攪拌後におけるSKD61板材に関し、溶射超硬合金層との接合界面から深さ方向へのビッカース硬度を示す。ここでは、ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。摩擦攪拌プロセスを施さない場合のSKD61板材の硬度は400〜450HV程度であるが、摩擦攪拌プロセスを施した溶射超硬合金の直下では800HV以上の高硬度を示している。溶射超硬合金層から基材内部への緩やかな硬度変化は、Tダイ等のガイド部材のエッジ部として極めて理想的である。

【0037】

なお、ここでは摩擦攪拌プロセス条件は、上述したものと異なる(条件2)。具体的には、SKD61板材に対し、高速フレーム溶射法を用いて溶射超硬合金層(WC−20mass%CrC−7mass%Ni)を形成させた後、該溶射超硬合金層に対して摩擦攪拌プロセスを施した。摩擦攪拌プロセスには直径が12mmの円柱形状をした超硬合金(WC−Co)製のツールを用い、600rpmの速度で回転する該ツールを3400kgの荷重で溶射超硬合金層に圧入させた。ツールの移動速度は50mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。なお、未処理の溶射超硬合金皮膜の硬度が約1200HVであったのに対して、摩擦攪拌プロセスを施した溶射超硬合金皮膜の硬度は約1800HVとなっていた。

【0038】

【表2】

【0039】

≪実施例3 摩擦攪拌プロセス前後のTダイのエッジ部近傍の評価≫

次に、図13は、(a)に摩擦攪拌プロセスを施していないTダイのエッジ部近傍の溶射超硬合金皮膜(WC−20mass%CrC−7mass%Ni)の写真、(b)に3.0tfのツール荷重で摩擦攪拌プロセス(条件1)を施したTダイエッジ部近傍の溶射超硬合金皮膜の写真を示している。ここでは鏡面研磨した溶射超硬合金皮膜に20kgfの荷重でビッカース圧子を圧入し、圧痕の四隅から発生するクラックの差異が確認される。摩擦攪拌プロセスを施さない(a)に比べて摩擦攪拌プロセスを施した(b)の方がクラックが小さいことがわかる。すなわち、エッジ部近傍の溶射超硬合金層に摩擦攪拌プロセスを施した本発明のTダイ等のガイド部材は、優れた破壊靭性を有しているといえる。

【0040】

ここで本発明のガイド部材の代表例として説明してきたTダイの標準的な評価基準について言及する。

一般にTダイはそのエッジ部に存在する基準値サイズの大きさ以上の欠損の数で評価され、現状では長さ100mmのエッジ部の長さあたりにおいて基準値(幅40μm、深さ15μm、奥行き15μm)より大きな欠損が2個以上存在すると合格基準を満足しない。今回の実施例において摩擦攪拌プロセスを施す前のTダイの欠損を測定すると、基準値サイズよりも大きな欠損の個数は1個/100mmであり、基準値サイズよりも小さな欠損の数は17個/100mmであった。一方、200tfの荷重の摩擦攪拌プロセスを施した後のTダイの欠損を測定すると、基準値サイズよりも大きな欠損の個数は0個/100mmであり、基準値サイズよりも小さな欠損の数は6個/100mmであった。したがって、摩擦攪拌プロセスを施さないときには合格基準より少々上回っていた程度の溶射超硬合金層エッジのTダイが、摩擦攪拌プロセスを施すことで評価基準を大幅に上回るものとなることが理解される。

【0041】

以上、本発明のガイド部材の実施形態およびその概念について説明してきたが本発明はこれに限定されるものではなく特許請求の範囲および明細書等に記載の精神や教示を逸脱しない範囲で他の変形例、改良例が得られることは当業者は理解できるであろう。

【符号の説明】

【0042】

1 フィルム製造装置

2 押出機

3 Tダイ(ガイド部材)

4 リップ

4a 樹脂流入口

4b プレッシャーマニホールド

4c リップランド

4d リップエッジ(エッジ部)

4e 超硬合金層

4f クロムめっき

4g 先端底部

5 ローラー

6 樹脂フィルム

8 スリット

10 超硬合金

12 金属基材(鉄鋼材)

14 溶射超硬合金層

20 改質領域

30 摩擦攪拌プロセス用ツール

【技術分野】

【0001】

本発明は、溶融材料をスリットから押し出して外部に吐出させるためのガイド部、代表的には各種フィルム類を溶融押し出し成形により製造する場合などに用いられるTダイに関する。とりわけ、溶融材料を押し出す先端エッジ部を金属基材の表面に溶射法によって形成された超硬合金層を改質して形成するガイド部材に関する。

【背景技術】

【0002】

従来より、溶融された材料を外部に押し出して樹脂フィルムや太陽電池用フィルム等の各種フィルムを生成するTダイ等のガイド部材が存在する。このTダイ等を用いた押出成形法により製造される樹脂フィルムは厚み偏差やいわゆるダイスジがないものが求められており、これに伴いTダイの品質特性も重要となってきている。特に溶融材料が吐出させられるリップの先端をシャープエッジに形成することができて、しかもエッジ欠けや傷、摩耗が発生しないように、硬度や強度、耐摩耗性の高い材質としてエッジ部にWCを主成分とした高硬度で耐摩耗性の高い超硬合金の使用が要求される。

【0003】

この超硬合金の使用について、例えば特許文献1では、リップ自体を超硬合金の加圧焼結体で製造されたTダイが提供されている。このTダイの場合、クラックや剥がれを生じることなくエッジ部をシャープで高精度に仕上げることができる点で有利である。その一方、超硬合金は主としてタングステン、コバルトおよびニッケル等の希少元素から構成されており、価格や省資源の観点からも問題があり、超硬合金焼結体により製造されるTダイの大きさや形状は焼結装置によって制限されてしまうという問題がある。

【0004】

この問題を克服する手法として、例えば特許文献2、3に記載のように溶射法を用いた超硬合金層の形成技術を活用し、超硬合金層を基材に形成させるTダイも提供されている。このTダイの場合、超硬合金焼結体により製造する場合と比較して超硬合金の使用量を低減できるだけでなく、種々の形状および大きさに対応させることが可能となる。

しかしながら、特許文献2、3に記載のようにスリットの内壁面の開口側のエッジ部に超硬を溶射被覆しようとすると、摩擦低減目的で表面処理された内壁面と超硬合金層のWCとは密着性が悪いため、これらの継ぎ目で面荒れやクラック、段差が生じてしまい、成形された樹脂フィルム等にダイスジを発生させる原因となってしまう。また、溶射によって超硬を被覆するとWCを主成分とする粉末材料を溶融して吹き付けることになるので、溶射後に研削・みがき加工を施してエッジ部を仕上げる際に粉末材料の粒子の剥がれやクラックが発生し易く、シャープエッジに仕上げることが困難となるという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−224462号公報

【特許文献2】特開2007−196630号公報

【特許文献3】特開2000−334806号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記課題に鑑みなされたものであり、溶融材料を押し出す際の外部との境界近傍(例えば、スリット先端のエッジ部の内壁面)の金属基材に溶射超硬合金層を被覆し、これを改質させた構成を有するTダイ等のガイド部材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のガイド部材は、溶融材料をスリットから外部に吐出させるためのものである。このガイド部材の外部に溶融材料が吐出する境界のエッジ部は、溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される。

【0008】

また、上記ガイド部材は、溶融材料の押し出し成形に使用するTダイであり、前記超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁であることが好ましい。

【0009】

また、ガイド部材のエッジ部の表面の被改質材は溶射超硬合金層であり、摩擦攪拌プロセスにより金属基材と溶射超硬合金層が冶金的に接合され、摩擦攪拌プロセス条件によっては溶射超硬合金層と金属基材との界面近傍における金属基材の硬度が摩擦攪拌プロセス前よりも高くなる。

【0010】

処理可能な超硬合金の種類は特に限定されず、種々の結合相および硬質粒子を有するものを対象とするが、機械的特性を向上させることが比較的困難であるニッケル系の結合相を有する超硬合金であることが好ましい。

【0011】

また、本発明のガイド部材は、前記摩擦攪拌プロセスに超硬合金製のツールを用い、前記ツールの硬度が前記超硬合金の硬度よりも高いことが好ましく、上記超硬合金の改質方法によって改質された超硬合金に含まれる結合相の平均結晶粒径は1μm以下であることが好ましい。

【発明の効果】

【0012】

本発明のガイド部材では溶融材料の出口のエッジ部付近の金属基材の表面において、溶射法で生成された超硬合金層(「溶射超硬合金皮膜」とも称する)に摩擦攪拌プロセスを施し、この超硬合金層に含まれる結合相の結晶粒を微細化することで改質させている。これにより結合相が高強度化し、溶射超硬合金皮膜の高硬度、高靭性および高耐摩耗特性等の機械的特性を向上させることができる。したがって、本発明のガイド部材は、その出口付近の金属基材の表面に通常の溶射超硬合金皮膜を被覆しただけの場合と比べて優れた機械的特性を有することとなる。すなわち、本発明では高価で大型化に対応し難い超硬合金焼結体を使用しなくても、安価で大型化し易い鉄鋼材を基材として先端のエッジ部のみに溶射超硬合金層を被覆し、摩擦攪拌プロセスを施すことで耐磨耗特性等の高いガイド部材を提供することができる。とりわけ本発明を各種フィルムシート成形用のTダイのスリットの開口端側の内壁におけるエッジ部への使用に適している。

【0013】

また、これに加え本発明のガイド部材では通常の溶射超硬合金で不可避的に存在する空隙等の欠陥を消失させることができるとともに、超硬合金層を金属基材に対して冶金的に接合するにより基材との密着性を向上させることもでき、長寿命のガイド部材の提供に有利である。

【図面の簡単な説明】

【0014】

【図1】Tダイ3を用いた樹脂等のフィルム製造装置1の概略図を示している。

【図2】図1のTダイ3の右側方からの断面概略図を示している。

【図3】図1のTダイ3の先端の図1の紙面垂直方向の略断面概略図を示している。

【図4】超硬合金の改質方法の模式図である。

【図5】超硬合金の改質方法を施した超硬合金の断面模式図である。

【図6】本発明のガイド部材のエッジ部において、超硬合金の改質方法を溶射超硬合金層に施す場合の模式図である。

【図7】本発明のガイド部材のエッジ部に超硬合金の改質方法を施した溶射超硬合金層の断面模式図である。

【図8】実施例1で得られたTダイのエッジ部の断面のSEM写真である。

【図9】実施例1で得られたTダイのエッジ部の溶射超硬合金層の一部を拡大したSEM写真である。

【図10】Tダイのエッジ部の溶射超硬合金層に対して各荷重でツールを圧入して摩擦攪拌プロセスを施した場合のSEM写真である。具体的には(a)は図9と同一であり摩擦攪拌プロセスを施していない場合、(b)は溶射超硬合金層に0.5tfの荷重でツールを圧入した場合、(c)は溶射超硬合金層に1.0tfの荷重でツールを圧入した場合における溶射超硬合金層の拡大写真を示している。

【図11】Tダイのエッジ部の溶射超硬合金層に対して各荷重でツールを圧入して摩擦攪拌プロセスを施した場合のSEM写真である。具体的には(d)は溶射超硬合金層に2.0tfの荷重でツールを圧入した場合、(e)は溶射超硬合金層に3.0tfの荷重でツールを圧入した場合における溶射超硬合金層の拡大写真を示している。

【図12】摩擦攪拌プロセスなし及び各ツール荷重で摩擦攪拌プロセスを施した溶射超硬合金層のビッカース硬度である。

【図13】(a)に摩擦攪拌プロセスを施していないTダイのエッジ部近傍の溶射超硬合金皮膜の写真、(b)に3.0tfのツール荷重で摩擦攪拌プロセスを施したTダイエッジ部近傍の溶射超硬合金皮膜の写真を示している。

【発明を実施するための形態】

【0015】

≪Tダイ等の基本構成≫

まず、本発明のガイド部材の一例としてのTダイ3について概説するとともにTダイ3の従来技術の問題点について再度詳述する。

上述するようにTダイ3は、樹脂フィルムや太陽電池用フィルム等の各種フィルムを生成するために溶融された樹脂材料を外部に押し出すガイド部材である。

図1はTダイ3を用いた樹脂等のフィルム製造装置1の概略図、図2は図1のTダイ3の右側方向の断面概略図、図3は図1のTダイ3の先端の紙面方向の略断面概略図を示している。具体的には、フィルム製造装置1の押出機2はその先端に直線状のリップ4を持つTダイ3(鉄鋼材の金型)が配設され、Tダイ3から樹脂材料が平たく押し出されて連続的に樹脂フィルム6が成型される。Tダイ3の基本構造は片面に刻まれたT字型の溝を向かい合わせに二枚重ねたもので(図2、図3は二枚のうちの図1紙面左側が示されている)、上方の樹脂流入口4aから溶融した樹脂を投入し、図2に示す横方向に延びるプレッシャーマニホールド4bを介して樹脂がダイの端部まで広がり、リップ4のスリット8の開口端からフィルム状に吐出される。

【0016】

樹脂フィルム6は鏡面処理された冷却ローラー5(チルドロール)を通して冷却し、最終的に巻き取られるまでの過程で端部の切り落としなどを行い樹脂フィルム6の幅を調整する。Tダイ3を用いた押出成形法により製造される樹脂フィルム6は厚み偏差やいわゆるダイスジがないものが求められており、これに伴いTダイ3の品質特性も重要となってきている。特に溶融材料が吐出させられるリップ4のエッジ部4dは、シャープエッジに形成することができて、しかもエッジ部4dの欠けや傷、摩耗が発生しないように、硬度や強度、耐摩耗性の高い材質として、加工精度や離型性を向上させることが要求されている。例えば、スリット内壁面(プレッシャーマニホールド4b付近)に溶融樹脂との摩擦を低減するための硬質クロムめっき4fを施す一方で、リップ部先端のリップランド4cから先端底部4gにわたる範囲の表面、とりわけエッジ部4dの近傍にはWCを主成分とした高硬度で耐摩耗性の高い超硬合金の使用が要求される。なお、硬質クロムめっき4fの替わりにステライト等の溶射皮膜を施す場合も存在する。

【0017】

この超硬合金の使用要求に対してTダイのリップ4自体を超硬合金の加圧焼結体で製造する方法も存在するが、超硬合金が高価な希少資源であり大型化に対応できない点は上述したとおりである。一方、超硬合金の使用量を低減しつつ大型化にも対応可能なように溶射法を用いた超硬合金層4eの形成技術を活用し、超硬合金層4eを安価な金属基材に被覆したTダイ3を製造する方法も考えられる。クロムめっき4fと超硬合金層4eとは面一になるように継ぎ合わされている。しかしながら、この溶射超硬合金層4eを被覆する方法の場合、上述したように摩擦低減目的の内壁面と超硬合金層4eのWCとは密着性が悪いため、これらの継ぎ目で面荒れやクラック、段差が生じてしまい、成形された樹脂フィルム等にダイスジを発生させる原因となってしまう。また、溶射によって超硬を被覆するとWCを主成分とする粉末材料を溶融して吹き付けることになるので、溶射後に研削・みがき加工を施してエッジ部を仕上げる際に粉末材料の粒子の剥がれやクラックが発生し易く、シャープエッジに仕上げることが困難となるという問題がある。

【0018】

≪超硬合金の改質原理≫

本発明のTダイ3では、リップ4の先端のリップランド4c(特にエッジ部4d)を鉄鋼材等の金属基材に溶射超硬合金層を被覆し、この溶射超硬合金層を改質させている。

この超硬合金の改質原理について図4の模式図で説明する。

高速回転する円筒状の摩擦攪拌プロセス用ツール30を超硬合金10に圧入し、摩擦攪拌プロセス用ツール30を任意の方向に移動させることで超硬合金10の改質を行う。なお、摩擦攪拌プロセス用ツール30を圧入後、移動させることなく引き抜いた場合には、摩擦攪拌プロセス用ツール30の底面形状に対応した改質領域が得られる。摩擦攪拌プロセス用ツール30で攪拌された領域には塑性流動が生じ、超硬合金10に存在する空隙等の欠陥を消失させると共に結合相の結晶粒を微細化することができる。

【0019】

摩擦攪拌プロセスは、1991年に英国のTWI(The Welding Institute)で考案された接合技術である摩擦攪拌接合法を、金属材の表面改質法として応用したものである。摩擦攪拌接合は高速で回転する円柱状のツールを接合したい領域に圧入(ツール底面にプローブと呼ばれる突起を有しており、該プローブが圧入される)し、摩擦熱によって軟化した被接合材を攪拌しながら接合したい方向に走査することで接合を達成する技術である。回転するツールによって攪拌された領域は一般的に攪拌部と呼ばれ、接合条件によっては材料の均質化および結晶粒径の減少に伴う機械的特性の向上がもたらされる。摩擦攪拌による材料の均質化および結晶粒径の減少に伴う機械的特性の向上を表面改質として用いる技術が摩擦攪拌プロセスであり、近年広く研究の対象になっている。なお、本発明で用いる摩擦攪拌プロセス用ツール30の底面には、必ずしもプローブを有している必要はなく、プローブを有さない所謂フラットツールを用いることができる。

【0020】

超硬合金10には種々の結合相および硬質セラミックス粒子を有する超硬合金を用いることができる。結合相としては鉄族金属(Fe,Ni,Co)やその固溶体を例示でき、硬質セラミックス粒子としてはWC、TiC、VC、Mo2C、ZrC、HfC、NbC、TaC、Cr3C2、SiC等の炭化物、Si3N4等の窒化物、TiB2等のホウ化物およびAl2O3等の酸化物等を例示することができる。

【0021】

摩擦攪拌プロセス用ツール30には、超硬合金10よりも機械的特性(硬度、耐熱衝撃性および摩擦攪拌プロセス時の温度における変形抵抗等)に優れたものを使用することができる。摩擦攪拌プロセス時に摩擦攪拌プロセス用ツール30の破片が超硬合金10に混入する場合を考慮すると、摩擦攪拌プロセス用ツール30は超硬合金製であることが好ましい。超硬合金製の摩擦攪拌プロセス用ツール30は超硬合金10よりも機械的特性に優れたものを使用する必要があり、例えば、超硬合金10よりも高硬度のものを選択する必要がある。

【0022】

図5に本発明の超硬合金の改質方法を施した超硬合金の断面模式図を示す。超硬合金10の表面近傍に、摩擦攪拌プロセス用ツール30の圧入によって形成された改質領域20が存在する。改質領域20に含まれる結合相の結晶粒は微細化されており、平均結晶粒径が1μm以下であることが好ましい。

【0023】

図6に本発明の超硬合金の改質方法を溶射超硬合金層に適用する場合の模式図を示す。高速回転する円筒状の摩擦攪拌プロセス用ツール30を溶射超硬合金層14に圧入し、摩擦攪拌プロセス用ツール30を任意の方向に移動させることで溶射超硬合金層14の改質を行う。なお、摩擦攪拌プロセス用ツール30を圧入後、移動させることなく引き抜いた場合には、摩擦攪拌プロセス用ツール30の底面形状に対応した改質領域が得られる。摩擦攪拌プロセス用ツール30で攪拌された領域には塑性流動が生じ、溶射超硬合金層14に存在する空隙等の欠陥を消失させると共に結合相の結晶粒を微細化することができる。また、摩擦攪拌プロセス時に発生する塑性流動および入熱により、溶射超硬合金層14と金属基材12とは冶金的に接合される。加えて、摩擦攪拌プロセス条件によっては改質された溶射超硬合金層14と金属基材12との接合界面近傍において、金属基材12の硬度は摩擦攪拌プロセス前よりも高くなる。

【0024】

摩擦攪拌プロセス用ツール30には、溶射超硬合金層14よりも機械的特性(硬度、耐熱衝撃性および摩擦攪拌プロセス時の温度における変形抵抗等)に優れたものを使用することができる。摩擦攪拌プロセス時に摩擦攪拌プロセス用ツール30の破片が溶射超硬合金層14に混入する場合を考慮すると、摩擦攪拌プロセス用ツール30は超硬合金製であることが好ましい。超硬合金製の摩擦攪拌プロセス用ツール30は溶射超硬合金層14よりも機械的特性に優れたものを使用する必要があり、例えば、溶射超硬合金層14よりも高硬度のものを選択する必要がある。具体的には、溶射超硬合金層14がWC−CrC−Ni系の場合、摩擦攪拌プロセス用ツール20にはWC−Co系等を用いることができる。

【0025】

溶射超硬合金層14を形成する手法は特に限定されず、ガス燃焼エネルギーや電気エネルギー(プラズマ、アーク等)を利用した各種溶射法を用いることができる。具体的には、ガスフレーム溶射、高速ガスフレーム溶射(HVOF)、アーク溶射、プラズマ溶射、減圧プラズマ溶射(VPS)等を用いることができる。

【0026】

摩擦攪拌プロセスは高速回転する摩擦攪拌プロセス用ツール30を被処理材に圧入して塑性流動を生じさせるプロセスであるため、被処理材が高い塑性変形抵抗を有する場合には適用が困難である。超硬合金は高い塑性変形抵抗を有する代表的な材料であり、一般的には摩擦攪拌プロセスの適用は困難である。ここで、溶射超硬合金層14は薄いことに加えて金属基材12との密着性に乏しいため、超硬合金焼結体と比較して塑性流動を生じさせ易く、容易に摩擦攪拌プロセスを施すことができる。

【0027】

図7に本発明の超硬合金の改質方法を施した溶射超硬合金層の断面模式図を示す。溶射超硬合金層14に、摩擦攪拌プロセス用ツール30の圧入によって形成された改質領域20が存在する。溶射超硬合金層14の厚さおよび摩擦攪拌プロセスの条件によっては、改質領域20は金属基材12にまで広がって存在する場合もある。改質領域20に含まれる結合相の結晶粒は微細化されており、平均結晶粒径が1μm以下であることが好ましい。また、溶射超硬合金層14に存在する空隙等の欠陥は摩擦攪拌プロセスによって消失するため、改質領域20に含まれる欠陥は大幅に低減されている。加えて、溶射超硬合金層14と金属基材12とは冶金的に接合されており、改質された溶射超硬合金層14と金属基材12との接合界面近傍において、金属基材12の硬度は摩擦攪拌プロセス前よりも高くなっている。

【実施例】

【0028】

以下に本発明の実施例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。

本発明のガイド部材は、Tダイ等のガイド部材3の境界エッジ部を上述した溶射超硬合金層に摩擦攪拌プロセスを施して改質させる形成する。したがって、上述した図6、7の断面模式図を図3に照らすと、図6、7に示す溶射超硬合金層14が図3の超硬合金層4eに相当し、この超硬合金層4eに対して図6に示す摩擦攪拌プロセス用ツール30により改質させた改質領域20を作成していくこととなる。

【0029】

≪実施例1 Tダイのエッジ部近傍の溶射超硬合金層の形成≫)

SKD61板材(17mm×175mm×230mm)に対し、高速フレーム溶射法を用いて膜厚が約300μmの溶射超硬合金層を形成させた。原料粉末にはガスアトマイズ法で製造された平均粒径40μmのWC−12mass%Co造粒粉を用いた。

【0030】

得られた試料に関する断面のSEM写真を図8に、図8の溶射超硬合金層(Cemented carbide layer)を拡大したSEM写真を図9に示す。SKD61板材表面に約300μmの厚さを有する溶射超硬合金層が形成されている。また、溶射超硬合金層には空隙等の欠陥が多数存在していることが確認できる。

【0031】

≪実施例2 Tダイのエッジ部近傍の溶射超硬合金層への摩擦攪拌プロセス≫

ここでの摩擦攪拌プロセス条件(条件1)は下記の通りである。

SKD61板材に対し、高速フレーム溶射法を用いて前述と同様の溶射超硬合金層を形成させた後、該溶射超硬合金層に対して摩擦攪拌プロセスを施した。摩擦攪拌プロセスには直径が12mmの円柱形状をした超硬合金(WC−Co)製のツールを用い、600rpmの速度で回転する該ツールを0.5tf(500kgf)、1.0tf(1,000kgf)、2.0tf(2,000kgf)、3.0tf(3,000kgf)の4種類の荷重で溶射超硬合金層に圧入させた。ツールの移動速度は50mm/minとし、アルゴンガスを20l/minでフローさせることでツールおよび試料の酸化を防止した。

【0032】

図10、図11には、(a)溶射超硬合金層に摩擦攪拌プロセスを施さない場合(図9と同一)、(b)溶射超硬合金層に0.5tfの荷重でツールを圧入した場合、(c)溶射超硬合金層に1.0tfの荷重でツールを圧入した場合、(d)溶射超硬合金層に2.0tfの荷重でツールを圧入した場合、(e)溶射超硬合金層に3.0tfの荷重でツールを圧入した場合における溶射超硬合金層の拡大写真を示している。(a)に示すように摩擦攪拌プロセスを施す前の溶射超硬合金層には空隙等の欠陥が多数存在していたが、(b)〜(e)に示すように摩擦攪拌プロセスのツール荷重が大きくなるほど溶射超硬合金層の欠陥が減少していくことがわかる。

【0033】

図10、図11の(a)〜(e)のSEM写真において欠陥の占める面積割合から溶射超硬合金層の気孔率(欠陥の割合)を算出したものを表1に示している。

【0034】

【表1】

【0035】

図12には摩擦攪拌プロセスなし及び上記各ツール荷重(0.5tf,1.0tf,2.0tf,3.0tf)で摩擦攪拌プロセスを施した溶射超硬合金層のビッカース硬度が示されている。ビッカース硬度は2.94N(300gf)で保持時間15秒の条件で測定を行った。このグラフ図からも、摩擦攪拌プロセスを施すと溶射超硬合金層の硬度が大幅に上昇し、さらにツール荷重が大きいほど硬度が高くなることを示している。

【0036】

また、下記表2に摩擦攪拌後におけるSKD61板材に関し、溶射超硬合金層との接合界面から深さ方向へのビッカース硬度を示す。ここでは、ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。摩擦攪拌プロセスを施さない場合のSKD61板材の硬度は400〜450HV程度であるが、摩擦攪拌プロセスを施した溶射超硬合金の直下では800HV以上の高硬度を示している。溶射超硬合金層から基材内部への緩やかな硬度変化は、Tダイ等のガイド部材のエッジ部として極めて理想的である。

【0037】

なお、ここでは摩擦攪拌プロセス条件は、上述したものと異なる(条件2)。具体的には、SKD61板材に対し、高速フレーム溶射法を用いて溶射超硬合金層(WC−20mass%CrC−7mass%Ni)を形成させた後、該溶射超硬合金層に対して摩擦攪拌プロセスを施した。摩擦攪拌プロセスには直径が12mmの円柱形状をした超硬合金(WC−Co)製のツールを用い、600rpmの速度で回転する該ツールを3400kgの荷重で溶射超硬合金層に圧入させた。ツールの移動速度は50mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。なお、未処理の溶射超硬合金皮膜の硬度が約1200HVであったのに対して、摩擦攪拌プロセスを施した溶射超硬合金皮膜の硬度は約1800HVとなっていた。

【0038】

【表2】

【0039】

≪実施例3 摩擦攪拌プロセス前後のTダイのエッジ部近傍の評価≫

次に、図13は、(a)に摩擦攪拌プロセスを施していないTダイのエッジ部近傍の溶射超硬合金皮膜(WC−20mass%CrC−7mass%Ni)の写真、(b)に3.0tfのツール荷重で摩擦攪拌プロセス(条件1)を施したTダイエッジ部近傍の溶射超硬合金皮膜の写真を示している。ここでは鏡面研磨した溶射超硬合金皮膜に20kgfの荷重でビッカース圧子を圧入し、圧痕の四隅から発生するクラックの差異が確認される。摩擦攪拌プロセスを施さない(a)に比べて摩擦攪拌プロセスを施した(b)の方がクラックが小さいことがわかる。すなわち、エッジ部近傍の溶射超硬合金層に摩擦攪拌プロセスを施した本発明のTダイ等のガイド部材は、優れた破壊靭性を有しているといえる。

【0040】

ここで本発明のガイド部材の代表例として説明してきたTダイの標準的な評価基準について言及する。

一般にTダイはそのエッジ部に存在する基準値サイズの大きさ以上の欠損の数で評価され、現状では長さ100mmのエッジ部の長さあたりにおいて基準値(幅40μm、深さ15μm、奥行き15μm)より大きな欠損が2個以上存在すると合格基準を満足しない。今回の実施例において摩擦攪拌プロセスを施す前のTダイの欠損を測定すると、基準値サイズよりも大きな欠損の個数は1個/100mmであり、基準値サイズよりも小さな欠損の数は17個/100mmであった。一方、200tfの荷重の摩擦攪拌プロセスを施した後のTダイの欠損を測定すると、基準値サイズよりも大きな欠損の個数は0個/100mmであり、基準値サイズよりも小さな欠損の数は6個/100mmであった。したがって、摩擦攪拌プロセスを施さないときには合格基準より少々上回っていた程度の溶射超硬合金層エッジのTダイが、摩擦攪拌プロセスを施すことで評価基準を大幅に上回るものとなることが理解される。

【0041】

以上、本発明のガイド部材の実施形態およびその概念について説明してきたが本発明はこれに限定されるものではなく特許請求の範囲および明細書等に記載の精神や教示を逸脱しない範囲で他の変形例、改良例が得られることは当業者は理解できるであろう。

【符号の説明】

【0042】

1 フィルム製造装置

2 押出機

3 Tダイ(ガイド部材)

4 リップ

4a 樹脂流入口

4b プレッシャーマニホールド

4c リップランド

4d リップエッジ(エッジ部)

4e 超硬合金層

4f クロムめっき

4g 先端底部

5 ローラー

6 樹脂フィルム

8 スリット

10 超硬合金

12 金属基材(鉄鋼材)

14 溶射超硬合金層

20 改質領域

30 摩擦攪拌プロセス用ツール

【特許請求の範囲】

【請求項1】

溶融材料をスリットから外部に吐出させるためのガイド部材であって、

外部に溶融材料が吐出する境界のエッジ部には、

溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、

該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される、ことを特徴とするガイド部材。

【請求項2】

前記ガイド部材は、溶融材料の押し出し成形に使用するTダイであり、

前記超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁である、ことを特徴とする請求項1に記載のガイド部材。

【請求項3】

前記金属基材と前記超硬合金層が冶金的に接合される、ことを特徴とする請求項1〜2いずれか1項に記載のガイド部材。

【請求項4】

前記超硬合金層と前記金属基材との界面近傍における前記金属基材の硬度が前記摩擦攪拌プロセスを施す前と比較して高くなっている、ことを特徴とする請求項1〜3いずれか1項に記載のガイド部材。

【請求項5】

前記結合相がニッケルである、ことを特徴とする請求項1〜4いずれか1項に記載のガイド部材。

【請求項6】

前記摩擦攪拌プロセスに超硬合金製のツールを用い、

前記ツールの硬度が前記超硬合金の硬度よりも高い、ことを特徴とする請求項1〜5いずれか1項に記載のガイド部材。

【請求項1】

溶融材料をスリットから外部に吐出させるためのガイド部材であって、

外部に溶融材料が吐出する境界のエッジ部には、

溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、

該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される、ことを特徴とするガイド部材。

【請求項2】

前記ガイド部材は、溶融材料の押し出し成形に使用するTダイであり、

前記超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁である、ことを特徴とする請求項1に記載のガイド部材。

【請求項3】

前記金属基材と前記超硬合金層が冶金的に接合される、ことを特徴とする請求項1〜2いずれか1項に記載のガイド部材。

【請求項4】

前記超硬合金層と前記金属基材との界面近傍における前記金属基材の硬度が前記摩擦攪拌プロセスを施す前と比較して高くなっている、ことを特徴とする請求項1〜3いずれか1項に記載のガイド部材。

【請求項5】

前記結合相がニッケルである、ことを特徴とする請求項1〜4いずれか1項に記載のガイド部材。

【請求項6】

前記摩擦攪拌プロセスに超硬合金製のツールを用い、

前記ツールの硬度が前記超硬合金の硬度よりも高い、ことを特徴とする請求項1〜5いずれか1項に記載のガイド部材。

【図1】

【図2】

【図3】

【図5】

【図7】

【図12】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図13】

【図2】

【図3】

【図5】

【図7】

【図12】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図13】

【公開番号】特開2012−176556(P2012−176556A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40834(P2011−40834)

【出願日】平成23年2月25日(2011.2.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成22年度経済産業省 戦略的基盤高度化支援事業木工用刃物の高性能化・長寿命化に資する金属組織ナノ化技術の開発)、産業技術力強化法第19条の適用を受ける特許出願)」

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(509068356)株式会社AMC (5)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「国等の委託研究の成果に係る特許出願(平成22年度経済産業省 戦略的基盤高度化支援事業木工用刃物の高性能化・長寿命化に資する金属組織ナノ化技術の開発)、産業技術力強化法第19条の適用を受ける特許出願)」

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(509068356)株式会社AMC (5)

【Fターム(参考)】

[ Back to top ]