耐横割れ性に優れた高強度UO鋼管のシーム溶接方法

【課題】 引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れ発生を確実に防止できる高強度UO鋼管のシーム溶接方法を提供する。

【解決手段】 引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度(Tin)がTin≧0.6×[内面溶接金属のAC1変態温度]の関係式を満足する高強度UO鋼管のシーム溶接方法。

【解決手段】 引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度(Tin)がTin≧0.6×[内面溶接金属のAC1変態温度]の関係式を満足する高強度UO鋼管のシーム溶接方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、天然ガスや石油の輸送用ラインパイプとして使用される大型鋼管の製造方法に関し、特に、引張強度が800MPa以上のUO(UOEともいう。)鋼管の製造方法に関するものである。

【背景技術】

【0002】

ラインパイプとして用られる大型サイズの鋼管は一般にUO鋼管と称され、鋼板をU型プレス成形後、さらにO型プレス成形することによって管状に成形し、その鋼板の突合せ端部を仮付け溶接した後、内面シーム溶接及び外面シーム溶接により接合することにより製造される。この際、仮付け溶接には、主としてMAG溶接やCO2溶接等のガスシールドアーク溶接方法が用いられ、また、最近ではレーザ溶接方等も用いられる。通常、仮付け溶接は、管状に成形された鋼板突合せ部の外面側から溶接される。また、シーム溶接は仮付け溶接後の本溶接として、一般には溶接効率と溶接品質の両面から優れる多電極のサブマージアーク溶接(以下、SAW溶接法ともいう。)が主として用いられる。通常、シーム溶接は、仮付溶接された鋼管シーム部の内面側から内面シーム溶接した後、鋼管シーム部の外面側から外面シーム溶接が行なわれる。

【0003】

近年、ラインパイプは、使用環境として天然ガスや石油の輸送効率向上及び輸送コスト低減の点から操業圧力を増加する傾向にある。また、ラインパイプの肉厚は、ラインパイプ組み立て時の施行効率向上の点から薄肉化が要求されている。これらの事情を踏まえて従来からラインパイプ用のUO鋼管の高強度化が進められてきた。

【0004】

現在、ラインパイプ用UO鋼管の高強度化の点から、従来のX65やX80グレード(米国石油協会規格、API規格)を上回る、引張強度が800MPa以上の高強度UO鋼管の開発が進められている。しかし、一方で、引張強度が800MPa以上の高強度UO鋼管を製造する場合に、シーム溶接後そのシーム溶接部の溶接金属に低温割れの一種である、横割れが発生するという問題が生じてきた。

【0005】

一般に、溶接後にその溶接部の溶接金属で発生する横割れは、溶接金属中の拡散性水素の含有量、引張応力および組織硬さなどを要因として発生し、拡散性水素の含有量が多いほど、引張応力が高いほど、または組織硬さが硬いほど横割れは発生し易いと言われている。

【0006】

引張強度が800MPa以上の高強度UO鋼管では、強度バランスの点からシーム溶接部も母材鋼材と同等以上に高強度化する必要がある。シーム溶接部の高強度化に伴って焼き入れ性合金成分量は増加し低温割れ感受性が高まると共に、引張応力及び組織硬さも増加する傾向にあり、従来の低強度レベルのUO鋼管では見られなかった横割れの発生が顕著になるという問題が生じてきた。

【0007】

従来の鋼管シーム溶接部の低温割れ低減方法としては、非特許文献1、2などに示されるように、低温割れの要因である溶接金属中の拡散性水素含有量の低減、或いは、シーム溶接部の予熱等の熱処理などの方法が検討されてきた。しかし、これらの方法は、溶接に用いる溶接材料の成分制約や加熱装置などの新規設備が必要であるなどの溶接コスト増加の原因となり、さらに、予熱等の熱処理工程の付加に伴う作業性及び生産性の低下などの問題も招くこことなる。

【0008】

また、例えば、特許文献1などでは、低温割れの要因である引張応力を低減する方法として、シーム溶接部の溶接金属の化学組成を規定することにより溶接金属のマルテンサイト変態点を低下させて溶接残留応力を低減させることにより横割れの発生を防止する方法が提案されている。この方法は、溶接金属が溶融、凝固した後、室温までの冷却過程で熱収縮された結果生じる残留引張応力を低減させるために、溶接金属の組織変態を冷却過程の低温側で生じさせ、その変態膨張による圧縮応力を利用し残留引張応力を低減させる方法である。

【0009】

しかし、この方法は、溶接金属の組織変態点を低下させることにより横割れを抑制する方法であり、この効果を得るためには組織変態点の低下に必要な合金元素の含有量が必然的に増加することとなる。そのため合金元素の含有量の増加に伴う溶接金属の靱性の低下や、逆に低温割れ感受性を高めて凝固割れ発生の危険性を高めることとなり、この方法により溶接金属の横割れ発生を充分に抑制することは技術的に限界があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−71176号公報

【非特許文献】

【0011】

【非特許文献1】「溶接学会誌」第46巻(1977)第12号、875〜880頁

【非特許文献2】「溶接学会誌」第46巻(1977)第8号、561〜566頁

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明はこれら従来技術の問題点に鑑みて、引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れ発生を確実に防止できる高強度UO鋼管の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、高強度UO鋼管のシーム溶接部の横割れ発生状況を詳細に検討した結果、外面シーム溶接時の内面シーム溶接金属表面の温度が横割れ発生に大きく影響することを見いだした。本発明はこの知見を基になされたものであり、その要旨とするところは、下記の通りである。

【0014】

(1)引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度Tinが下記(1)式を満足することを特徴とする高強度UO鋼管のシーム溶接方法。

Tin≧0.6×内面溶接金属のAC1変態温度 ・・・ (1)

但し、Tin:外面シーム溶接時の内面溶接金属表面での最高到達温度、AC1:内面溶接金属のAC1変態温度を示す。

【0015】

(2)前記シーム溶接はサブマージアーク溶接法を用いて行なうことを特徴とする上記(1)に記載の高強度UO鋼管のシーム溶接方法。

【発明の効果】

【0016】

本発明によれば、引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れの発生を確実に防止できる。よって、高生産性を維持しつつ高品質の溶接部を有するラインパイプなどに用いられる高強度UO鋼管の製造方法を提供することができ、産業上貢献するところが大きい。

【図面の簡単な説明】

【0017】

【図1】高強度UO鋼管のシーム溶接金属と横割れ発生領域を示す模式図である。

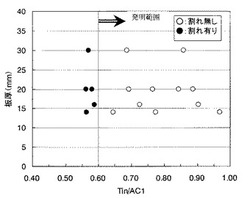

【図2】高強度UO鋼管の外面シーム溶接時のTin/AC1と横割れ発生状況との関係を示す図である。

【図3】高強度UO鋼管の外面シーム溶接時のシーム溶接金属板厚方向距離と温度との関係を示す図である。

【図4】高強度UO鋼管の外面シーム溶接時のシーム溶接金属板厚方向距離と溶接線方向残留応力との関係を示す図である。

【発明を実施するための形態】

【0018】

以下に本発明の詳細について説明する。

【0019】

前述の通り、比較的強度の高いUO鋼管を製造する際にシーム溶接部の溶接金属で発生する低温割れの一種である、横割れは、鋼板を管状に成形しその突合せ部を仮付け溶接した後のシーム溶接後に発生することは従来から知られている。

【0020】

しかし、この横割れの発生機構や発生条件については必ずしも明確にされていない。そこで、本発明者らは、先ず、引張強度が800MPa以上の高強度UO鋼管のシーム溶接部での横割れの発生状況と溶接条件を詳細調査し、次に、調査結果を基に横割れの発生を抑制するための溶接方法の検討をおこなった。

【0021】

図1に高強度UO鋼管のシーム溶接部の溶接金属において発生する横割れの一例を示す。なお、シーム溶接部は、仮付溶接後の鋼管シーム部を内面側からシーム溶接(以下、内面シーム溶接という。)した後、引き続いて、その外面側からシーム溶接(以下、外面シーム溶接という。)して形成されたものである。また、内面溶接金属は内面シーム溶接により形成された溶接金属部、外面溶接金属は外面シーム溶接により形成された溶接金属部をそれぞれ示し、これらの溶接金属を合わせてシーム溶接金属とする(以下、同様とする)。

【0022】

本発明者らの調査結果によれば、高強度UO鋼管のシーム溶接部の溶接金属における横割れは、図1に示すように外面溶接金属1と内面溶接金属2の溶融線3から内面側方向に約1〜3mm離れた内面溶接金属内で多く横割れ4が発生し、その発生時期は外面シーム溶接の終了後から数時間後〜数日後と広範囲であることを確認している。

【0023】

本発明者らは、内面溶接金属内の特定領域でのみ横割れが多く発生する原因を外面シーム溶接によって内面溶接金属が加熱され、(a)内面溶接金属内の拡散性水素が拡散、移動し、特定領域に集積されて割れの起点が生じる、(b)加熱後、内面溶接金属が冷却する過程で熱収縮により特定領域に残留引張応力が生じる、ことであると考えた。

【0024】

図3は、高強度UO鋼管の仮付溶接したシーム部を内面シーム溶接した後、引き続き外面シーム溶接した時の外面溶接金属表面からの板厚方向距離とシーム溶接金属の温度との関係を示す。また、図4は、同じシーム溶接時の外面溶接金属表面からの板厚方向距離と、溶接線方向の残留応力及び外面溶接時の内面溶接金属表面での最高到達温度(Tin)との関係を示す。

【0025】

UO鋼管の肉厚(製造に用いた鋼板板厚)は16mmであり、外面シーム溶接時の入熱は2.2kJ/mmである。シーム溶接金属は、C:0.07質量%、Si:0.2質量%、Mn:1.8質量%、Ni:2質量%、Cr:1質量%、Mo:1質量%を含有し、AC1変態点は約640℃であった。また、図4に示す外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)はシーム溶接金属のAC1変態点に対する相対値(Tin/AC1)で示し、溶接線方向の残留応力は、残留引張応力を正(+)、残留圧縮応力を負(−)として示した。

【0026】

図3から外面シーム溶接時には、その溶接入熱により内面溶接金属の一部は外面溶接金属と同じ1600℃程度に加熱、溶融され、その熱伝導により内面溶接金属表面5(外面溶接金属表面6からの板厚方向距離:10mm、外面溶接金属との融合線に相当)から板厚方向に約1/3の領域(外面溶接金属表面からの板厚方向距離:10〜12mm)がシーム溶接金属のAC1変態点である640℃以上の温度に加熱される。この際、外面溶接金属を通じて拡散性水素が内面溶接金属に、拡散、移動して進入するが、加熱温度が低い板厚方向内部ではその拡散、移動速度が遅くなるため、拡散性水素は内面溶接金属内に集積し割れの起点となると考えられる。

【0027】

また、図4から外面シーム溶接入熱によりシーム溶接金属のAC1変態点(640℃)以上の温度に加熱された内面溶接金属表面5から板厚方向に約1/3の領域(外面溶接金属表面6からの板厚方向距離:10〜12mm)は、冷却過程の約400℃付近で一旦相変態による体積膨張をした後、室温まで熱収縮される。この際、外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)が高い(Tin/AC1=0.6、0.7)場合は、それが低い場合(Tin/AC1=0.55、0.50)に比べ、内面溶接金属のAC1変態点以上の領域が増加し、冷却過程での相変態の体積膨張による圧縮応力の発生が増大するため、その後の熱収縮による引張応力の導入があっても、最終的に、室温時の溶接金属の残留応力状態を残留圧縮応力とすることが可能となる。

【0028】

図2は、14〜30mmの板厚の異なる鋼板を用いて高強度UO鋼管を製造した場合のシーム溶接金属のAC1変態点に対する外面溶接時の内面溶接金属表面での最高到達温度の比(Tin/AC1)と、シーム溶接部の横割れ発生状況との関係を示す。なお、シーム溶接部の横割れの評価は、全長10〜12mのUO鋼管におけるシーム溶接部の全長にわたり、超音波探傷試験およびX線非破壊試験を実施し横割れの有無を判定し、1個でも発生した場合には横割れ発生と判断した。

【0029】

図2から板厚(鋼管肉厚)が30mm以下では、鋼板板厚及びシーム溶接金属のAC1変態点にかかわらず、高強度UO鋼管のシーム溶接部の横割れ発生は、内面溶接金属のAC1変態点に対する外面溶接時の内面溶接金属表面での最高到達温度(Tin)の比(Tin/AC1)が0.6以上を満足する条件で低減できる。つまり、内面溶接金属表面での最高到達温度(Tin)をシーム溶接金属の成分組成で決まるAC1変態点の0.6倍以上となるように外面シーム溶接を行うことにより高強度鋼管のシーム溶接部の横割れ発生を確実に防止できる。

【0030】

以上の知見から本発明では、引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度Tinを下記(1)式を満足させるようにする。

Tin≧0.6×内面溶接金属のAC1変態温度 ・・・ (1)

但し、Tin:外面シーム溶接時の内面溶接金属表面での最高到達温度、AC1:内面溶接金属のAC1変態温度を示す。

【0031】

上記本発明の構成により、高強度鋼管の外面シーム溶接時に、外面溶接金属を通じて進入した拡散性水素が内面溶接金属表面近傍に拡散、移動し集積(割れの起点)したとしても、内面溶接金属のAC1変態点以上の領域が増加し、冷却過程での相変態の体積膨張による圧縮応力の発生を増大することにより、室温での溶接金属の残留応力状態を残留圧縮応力とすることが可能となり、シーム溶接部の横割れ発生を防止できる。

【0032】

本発明では、従来法に比べて、シーム溶接部の熱処理などの溶接施工方法の変更やUO鋼管のサイズ、シーム溶接金属の成分組成などの制約がなく、生産性を良好に維持しつつ、シーム溶接部の横割れを防止した溶接品質の優れた高強度UO鋼管の製造が可能となる。

【0033】

また、本発明において、上記シーム溶接部の横割れ抑制の効果を得るためには、シーム溶接方法は特に限定する必要はないが、溶接効率と溶接品質の両面から多電極のサブマージアーク溶接を用いるのが好ましい。

【0034】

また、本発明において、上記外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)を上記(1)式を満足する温度に調整する方法については、例えば、外面シーム溶接の入熱量及び溶接速度の何れか、または両方を調整することにより、外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)を高めに調整することで行うことができる。また、多電極のサブマージアーク溶接の場合には、第1電極あるいは第1、第2電極の電流などを高くすると外面溶接金属の溶け込み深さは深くなり、その結果、内面溶接金属表面の温度も高くすることができる。これ以外にも、細径の溶接ワイヤを使用して電流密度を高くして溶け込みを深くする方法等も考えられる。これらの溶接条件を調整することにより外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)を調整する方法は、生産性や溶接品質を低下することなく実現可能であるため好ましい。

【0035】

また、上記溶接条件の調整に加えて、外面シーム溶接時に内面溶接金属表面を保温材などを用いて覆うなどして保温することにより、内面溶接金属表面からの熱放散を防ぐ方法を併用することも、生産性や溶接品質を低下させることなく外面シ−ム溶接時の内面溶接金属表面での最高到達温度を(Tin)を調整するために好ましい。

【0036】

また、外面シーム溶接と同時に、例えば、ガスバーナーやプラズマトーチなどにより内面溶接金属表面を加熱することも有効である。内面シーム溶接後に形成された内面溶接金属表面を外面シーム溶接と同時にガスバーナーやプラズマトーチなどで加熱を行うことにより、生産性や溶接品質を低下させることなく外面シ−ム溶接時の内面溶接金属表面での最高到達温度を(Tin)を調整することができる。

【0037】

そして、本発明では、外面シーム溶接の直前に、例えば、ガスバーナーやプラズマトーチなどにより内面シーム溶接金属表面を加熱する。この場合は、内面シーム溶接金属表面の加熱効果を充分に得るために、内面シーム溶接金属表面の加熱温度を50℃以上とし、この加熱後、直ちに外面シーム溶接する。

【0038】

本発明は、引張強度が800MPa以上の強度で、かつ靭性が良好なラインパイプ用の高強度UO鋼管を対象とし、このような高強度UO鋼管のシーム溶接部の横割れ発生を抑制するために特に効果を発揮する。

【0039】

ラインパイプ用の高強度UO鋼管では、母材とシーム溶接部との強度、靭性バランスの点からシーム溶接部の溶接金属の強度及び靭性は、母材と同等以上の特性が要求される。このような理由から本発明における溶接金属の引張強度は母材鋼板と同等の800MPa以上とするのが好ましい。引張強度の上限は特に規定する必要はないが、良好な靭性を確保するためにはその上限を1200MPa程度とすることが好ましい。このような引張強度800〜1200MPaの溶接金属を得るためには常温での溶接金属の組織は、主に、ベイナイト組織あるいはマルテンサイト組織とするのが好ましい。

【0040】

本発明において溶接金属の化学成分組成および各成分含有量については特に限定する必要はないが、引張強度800以上で靭性に優れた高強度鋼管としては以下のような成分組成が望ましい。

【0041】

Cは、溶接金属の強度を確保するためにその含有量を0.02質量%以上とすることが好ましい。また、その含有量が0.1質量%以上となると溶接金属が脆化し靭性が低下するため、その含有量の上限を0.1質量%未満とするのが好ましい。

【0042】

Siは、溶接金属中で脱酸作用を有しその効果を得るためにはその含有量を0.05質量%以上とするのが好ましい。また、その含有量が0.35質量%を超えると溶接金属の靭性に悪影響を及ぼすため、その含有量の上限を0.35質量%とするのが好ましい。

【0043】

Mnは、溶接金属の焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.3質量%以上とするのが好ましい。また、その含有量が2.0質量%以上となると靭性が低下するため、その含有量の上限を2.0質量%未満とするのが好ましい。

【0044】

Niは、溶接金属の焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.5質量%以上とするのが好ましい。また、その含有量が3.0質量%以上となると高温割れが発生しやすくなるため、その含有量の上限を3.0質量%未満とするのが好ましい。

【0045】

Crは、焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.3質量%以上とするのが好ましい。また、その含有量が3.0質量%以上となると靱性低下を招くため、その含有量の上限を3.0質量%以下とするのが好ましい。

【0046】

Moは、焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.3質量%以上とするのが好ましい。また、その含有量が3.0質量%以上となると靱性低下を招くため、その含有量の上限を3.0質量%以下とするのが好ましい。

【実施例】

【0047】

母材鋼板として引張強度が約960MPaの高張力鋼を用い、直径750〜900mmのUO鋼管に造管し、造管後72時間経過した後に、シーム溶接部の全長について超音波探傷試験およびX線非破壊検査により横割れの有無を検査した。板厚は4種類準備した。造管時の内面シーム溶接及び外面シーム溶接は3電極のサブマージアーク溶接法を用いた。シーム溶接金属は約1000MPa級と1100MPa級の2種類を用意した。これらの溶接金属のAC1点は各々640℃および620℃である。サブマージアーク溶接時のフラックスは溶融型のフラックスを用いた。フラックスの拡散性水素量はJIS Z3118 高溶接部の水素量測定方法に準じて、2号試験片を使用して測定した結果、拡散性水素量で約10ml/100gであった。フラックスは通常の溶接では乾燥するが、本実施例では、意図的に最悪の吸湿条件を想定し使用前に乾燥しないでそのまま使用した。表1に本発明の発明例、参考例、および比較例を示す。

【0048】

【表1】

【0049】

参考例1〜3は板厚が14mm、参考例4及び5は板厚が16mm、参考例6〜9は板厚が20mm、参考例10及び11は板厚が30mmの場合であるが、外面シーム溶接時の内面溶接金属表面での最高到達温度Tinとシーム溶接金属のAC1変態点との比(Tin/AC1)が何れも0.6以上の条件を満足しているため、シーム溶接部の横割れは全く発生しなかった。なお、参考例6〜9では、AC1変態点が異なるシーム溶接金属を2種類使用しているが、何れの場合もシーム溶接部の横割れは全く発生しなかった。

【0050】

参考例12、13、および発明例14は、外面シーム溶接時に内面溶接金属表面の最高到達温度を高くするための補熱処理を行った例である。参考例12は、セラミックスで内面溶接金属表面を覆うことにより保温した場合、参考例13は、外面シーム溶接中に内面溶接金属表面をガスバーナーにより加熱した場合である。また、発明例14は外面溶接直前に内面溶接金属の加熱温度が50℃になるようにガスバーナーにより加熱した場合である。参考例12、13、および発明例14は、外面シーム溶接時の内面溶接金属表面での最高到達温度Tinとシーム溶接金属のAC1変態点との比(Tin/AC1)が何れも0.6以上の条件を満足しているため、シーム溶接部の横割れは全く発生しなかった。

【0051】

一方、比較例1〜5は、溶接入熱などのシーム溶接条件が不適切のために、外面シーム溶接時の内面溶接金属表面での最高到達温度Tinとシーム溶接金属のAC1変態点との比(Tin/AC1)が何れも0.6未満となり本発明が規定する条件を満足しなかったために、シーム溶接部の横割れが発生し、溶接部品質に劣る結果となった。

【符号の説明】

【0052】

1 外面溶接金属

2 内面溶接金属

3 外面溶接金属と内面溶接金属の境界である溶接線

4 横割れ

5 内面溶接金属表面

6 外面溶接金属表面

【技術分野】

【0001】

本発明は、天然ガスや石油の輸送用ラインパイプとして使用される大型鋼管の製造方法に関し、特に、引張強度が800MPa以上のUO(UOEともいう。)鋼管の製造方法に関するものである。

【背景技術】

【0002】

ラインパイプとして用られる大型サイズの鋼管は一般にUO鋼管と称され、鋼板をU型プレス成形後、さらにO型プレス成形することによって管状に成形し、その鋼板の突合せ端部を仮付け溶接した後、内面シーム溶接及び外面シーム溶接により接合することにより製造される。この際、仮付け溶接には、主としてMAG溶接やCO2溶接等のガスシールドアーク溶接方法が用いられ、また、最近ではレーザ溶接方等も用いられる。通常、仮付け溶接は、管状に成形された鋼板突合せ部の外面側から溶接される。また、シーム溶接は仮付け溶接後の本溶接として、一般には溶接効率と溶接品質の両面から優れる多電極のサブマージアーク溶接(以下、SAW溶接法ともいう。)が主として用いられる。通常、シーム溶接は、仮付溶接された鋼管シーム部の内面側から内面シーム溶接した後、鋼管シーム部の外面側から外面シーム溶接が行なわれる。

【0003】

近年、ラインパイプは、使用環境として天然ガスや石油の輸送効率向上及び輸送コスト低減の点から操業圧力を増加する傾向にある。また、ラインパイプの肉厚は、ラインパイプ組み立て時の施行効率向上の点から薄肉化が要求されている。これらの事情を踏まえて従来からラインパイプ用のUO鋼管の高強度化が進められてきた。

【0004】

現在、ラインパイプ用UO鋼管の高強度化の点から、従来のX65やX80グレード(米国石油協会規格、API規格)を上回る、引張強度が800MPa以上の高強度UO鋼管の開発が進められている。しかし、一方で、引張強度が800MPa以上の高強度UO鋼管を製造する場合に、シーム溶接後そのシーム溶接部の溶接金属に低温割れの一種である、横割れが発生するという問題が生じてきた。

【0005】

一般に、溶接後にその溶接部の溶接金属で発生する横割れは、溶接金属中の拡散性水素の含有量、引張応力および組織硬さなどを要因として発生し、拡散性水素の含有量が多いほど、引張応力が高いほど、または組織硬さが硬いほど横割れは発生し易いと言われている。

【0006】

引張強度が800MPa以上の高強度UO鋼管では、強度バランスの点からシーム溶接部も母材鋼材と同等以上に高強度化する必要がある。シーム溶接部の高強度化に伴って焼き入れ性合金成分量は増加し低温割れ感受性が高まると共に、引張応力及び組織硬さも増加する傾向にあり、従来の低強度レベルのUO鋼管では見られなかった横割れの発生が顕著になるという問題が生じてきた。

【0007】

従来の鋼管シーム溶接部の低温割れ低減方法としては、非特許文献1、2などに示されるように、低温割れの要因である溶接金属中の拡散性水素含有量の低減、或いは、シーム溶接部の予熱等の熱処理などの方法が検討されてきた。しかし、これらの方法は、溶接に用いる溶接材料の成分制約や加熱装置などの新規設備が必要であるなどの溶接コスト増加の原因となり、さらに、予熱等の熱処理工程の付加に伴う作業性及び生産性の低下などの問題も招くこことなる。

【0008】

また、例えば、特許文献1などでは、低温割れの要因である引張応力を低減する方法として、シーム溶接部の溶接金属の化学組成を規定することにより溶接金属のマルテンサイト変態点を低下させて溶接残留応力を低減させることにより横割れの発生を防止する方法が提案されている。この方法は、溶接金属が溶融、凝固した後、室温までの冷却過程で熱収縮された結果生じる残留引張応力を低減させるために、溶接金属の組織変態を冷却過程の低温側で生じさせ、その変態膨張による圧縮応力を利用し残留引張応力を低減させる方法である。

【0009】

しかし、この方法は、溶接金属の組織変態点を低下させることにより横割れを抑制する方法であり、この効果を得るためには組織変態点の低下に必要な合金元素の含有量が必然的に増加することとなる。そのため合金元素の含有量の増加に伴う溶接金属の靱性の低下や、逆に低温割れ感受性を高めて凝固割れ発生の危険性を高めることとなり、この方法により溶接金属の横割れ発生を充分に抑制することは技術的に限界があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−71176号公報

【非特許文献】

【0011】

【非特許文献1】「溶接学会誌」第46巻(1977)第12号、875〜880頁

【非特許文献2】「溶接学会誌」第46巻(1977)第8号、561〜566頁

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明はこれら従来技術の問題点に鑑みて、引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れ発生を確実に防止できる高強度UO鋼管の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、高強度UO鋼管のシーム溶接部の横割れ発生状況を詳細に検討した結果、外面シーム溶接時の内面シーム溶接金属表面の温度が横割れ発生に大きく影響することを見いだした。本発明はこの知見を基になされたものであり、その要旨とするところは、下記の通りである。

【0014】

(1)引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度Tinが下記(1)式を満足することを特徴とする高強度UO鋼管のシーム溶接方法。

Tin≧0.6×内面溶接金属のAC1変態温度 ・・・ (1)

但し、Tin:外面シーム溶接時の内面溶接金属表面での最高到達温度、AC1:内面溶接金属のAC1変態温度を示す。

【0015】

(2)前記シーム溶接はサブマージアーク溶接法を用いて行なうことを特徴とする上記(1)に記載の高強度UO鋼管のシーム溶接方法。

【発明の効果】

【0016】

本発明によれば、引張強度が800MPa以上の高強度UO鋼管を製造する際に、溶接コストの増大や生産性の低下を引き起こすことなく、シーム溶接部の溶接金属における横割れの発生を確実に防止できる。よって、高生産性を維持しつつ高品質の溶接部を有するラインパイプなどに用いられる高強度UO鋼管の製造方法を提供することができ、産業上貢献するところが大きい。

【図面の簡単な説明】

【0017】

【図1】高強度UO鋼管のシーム溶接金属と横割れ発生領域を示す模式図である。

【図2】高強度UO鋼管の外面シーム溶接時のTin/AC1と横割れ発生状況との関係を示す図である。

【図3】高強度UO鋼管の外面シーム溶接時のシーム溶接金属板厚方向距離と温度との関係を示す図である。

【図4】高強度UO鋼管の外面シーム溶接時のシーム溶接金属板厚方向距離と溶接線方向残留応力との関係を示す図である。

【発明を実施するための形態】

【0018】

以下に本発明の詳細について説明する。

【0019】

前述の通り、比較的強度の高いUO鋼管を製造する際にシーム溶接部の溶接金属で発生する低温割れの一種である、横割れは、鋼板を管状に成形しその突合せ部を仮付け溶接した後のシーム溶接後に発生することは従来から知られている。

【0020】

しかし、この横割れの発生機構や発生条件については必ずしも明確にされていない。そこで、本発明者らは、先ず、引張強度が800MPa以上の高強度UO鋼管のシーム溶接部での横割れの発生状況と溶接条件を詳細調査し、次に、調査結果を基に横割れの発生を抑制するための溶接方法の検討をおこなった。

【0021】

図1に高強度UO鋼管のシーム溶接部の溶接金属において発生する横割れの一例を示す。なお、シーム溶接部は、仮付溶接後の鋼管シーム部を内面側からシーム溶接(以下、内面シーム溶接という。)した後、引き続いて、その外面側からシーム溶接(以下、外面シーム溶接という。)して形成されたものである。また、内面溶接金属は内面シーム溶接により形成された溶接金属部、外面溶接金属は外面シーム溶接により形成された溶接金属部をそれぞれ示し、これらの溶接金属を合わせてシーム溶接金属とする(以下、同様とする)。

【0022】

本発明者らの調査結果によれば、高強度UO鋼管のシーム溶接部の溶接金属における横割れは、図1に示すように外面溶接金属1と内面溶接金属2の溶融線3から内面側方向に約1〜3mm離れた内面溶接金属内で多く横割れ4が発生し、その発生時期は外面シーム溶接の終了後から数時間後〜数日後と広範囲であることを確認している。

【0023】

本発明者らは、内面溶接金属内の特定領域でのみ横割れが多く発生する原因を外面シーム溶接によって内面溶接金属が加熱され、(a)内面溶接金属内の拡散性水素が拡散、移動し、特定領域に集積されて割れの起点が生じる、(b)加熱後、内面溶接金属が冷却する過程で熱収縮により特定領域に残留引張応力が生じる、ことであると考えた。

【0024】

図3は、高強度UO鋼管の仮付溶接したシーム部を内面シーム溶接した後、引き続き外面シーム溶接した時の外面溶接金属表面からの板厚方向距離とシーム溶接金属の温度との関係を示す。また、図4は、同じシーム溶接時の外面溶接金属表面からの板厚方向距離と、溶接線方向の残留応力及び外面溶接時の内面溶接金属表面での最高到達温度(Tin)との関係を示す。

【0025】

UO鋼管の肉厚(製造に用いた鋼板板厚)は16mmであり、外面シーム溶接時の入熱は2.2kJ/mmである。シーム溶接金属は、C:0.07質量%、Si:0.2質量%、Mn:1.8質量%、Ni:2質量%、Cr:1質量%、Mo:1質量%を含有し、AC1変態点は約640℃であった。また、図4に示す外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)はシーム溶接金属のAC1変態点に対する相対値(Tin/AC1)で示し、溶接線方向の残留応力は、残留引張応力を正(+)、残留圧縮応力を負(−)として示した。

【0026】

図3から外面シーム溶接時には、その溶接入熱により内面溶接金属の一部は外面溶接金属と同じ1600℃程度に加熱、溶融され、その熱伝導により内面溶接金属表面5(外面溶接金属表面6からの板厚方向距離:10mm、外面溶接金属との融合線に相当)から板厚方向に約1/3の領域(外面溶接金属表面からの板厚方向距離:10〜12mm)がシーム溶接金属のAC1変態点である640℃以上の温度に加熱される。この際、外面溶接金属を通じて拡散性水素が内面溶接金属に、拡散、移動して進入するが、加熱温度が低い板厚方向内部ではその拡散、移動速度が遅くなるため、拡散性水素は内面溶接金属内に集積し割れの起点となると考えられる。

【0027】

また、図4から外面シーム溶接入熱によりシーム溶接金属のAC1変態点(640℃)以上の温度に加熱された内面溶接金属表面5から板厚方向に約1/3の領域(外面溶接金属表面6からの板厚方向距離:10〜12mm)は、冷却過程の約400℃付近で一旦相変態による体積膨張をした後、室温まで熱収縮される。この際、外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)が高い(Tin/AC1=0.6、0.7)場合は、それが低い場合(Tin/AC1=0.55、0.50)に比べ、内面溶接金属のAC1変態点以上の領域が増加し、冷却過程での相変態の体積膨張による圧縮応力の発生が増大するため、その後の熱収縮による引張応力の導入があっても、最終的に、室温時の溶接金属の残留応力状態を残留圧縮応力とすることが可能となる。

【0028】

図2は、14〜30mmの板厚の異なる鋼板を用いて高強度UO鋼管を製造した場合のシーム溶接金属のAC1変態点に対する外面溶接時の内面溶接金属表面での最高到達温度の比(Tin/AC1)と、シーム溶接部の横割れ発生状況との関係を示す。なお、シーム溶接部の横割れの評価は、全長10〜12mのUO鋼管におけるシーム溶接部の全長にわたり、超音波探傷試験およびX線非破壊試験を実施し横割れの有無を判定し、1個でも発生した場合には横割れ発生と判断した。

【0029】

図2から板厚(鋼管肉厚)が30mm以下では、鋼板板厚及びシーム溶接金属のAC1変態点にかかわらず、高強度UO鋼管のシーム溶接部の横割れ発生は、内面溶接金属のAC1変態点に対する外面溶接時の内面溶接金属表面での最高到達温度(Tin)の比(Tin/AC1)が0.6以上を満足する条件で低減できる。つまり、内面溶接金属表面での最高到達温度(Tin)をシーム溶接金属の成分組成で決まるAC1変態点の0.6倍以上となるように外面シーム溶接を行うことにより高強度鋼管のシーム溶接部の横割れ発生を確実に防止できる。

【0030】

以上の知見から本発明では、引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度Tinを下記(1)式を満足させるようにする。

Tin≧0.6×内面溶接金属のAC1変態温度 ・・・ (1)

但し、Tin:外面シーム溶接時の内面溶接金属表面での最高到達温度、AC1:内面溶接金属のAC1変態温度を示す。

【0031】

上記本発明の構成により、高強度鋼管の外面シーム溶接時に、外面溶接金属を通じて進入した拡散性水素が内面溶接金属表面近傍に拡散、移動し集積(割れの起点)したとしても、内面溶接金属のAC1変態点以上の領域が増加し、冷却過程での相変態の体積膨張による圧縮応力の発生を増大することにより、室温での溶接金属の残留応力状態を残留圧縮応力とすることが可能となり、シーム溶接部の横割れ発生を防止できる。

【0032】

本発明では、従来法に比べて、シーム溶接部の熱処理などの溶接施工方法の変更やUO鋼管のサイズ、シーム溶接金属の成分組成などの制約がなく、生産性を良好に維持しつつ、シーム溶接部の横割れを防止した溶接品質の優れた高強度UO鋼管の製造が可能となる。

【0033】

また、本発明において、上記シーム溶接部の横割れ抑制の効果を得るためには、シーム溶接方法は特に限定する必要はないが、溶接効率と溶接品質の両面から多電極のサブマージアーク溶接を用いるのが好ましい。

【0034】

また、本発明において、上記外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)を上記(1)式を満足する温度に調整する方法については、例えば、外面シーム溶接の入熱量及び溶接速度の何れか、または両方を調整することにより、外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)を高めに調整することで行うことができる。また、多電極のサブマージアーク溶接の場合には、第1電極あるいは第1、第2電極の電流などを高くすると外面溶接金属の溶け込み深さは深くなり、その結果、内面溶接金属表面の温度も高くすることができる。これ以外にも、細径の溶接ワイヤを使用して電流密度を高くして溶け込みを深くする方法等も考えられる。これらの溶接条件を調整することにより外面シーム溶接時の内面溶接金属表面での最高到達温度(Tin)を調整する方法は、生産性や溶接品質を低下することなく実現可能であるため好ましい。

【0035】

また、上記溶接条件の調整に加えて、外面シーム溶接時に内面溶接金属表面を保温材などを用いて覆うなどして保温することにより、内面溶接金属表面からの熱放散を防ぐ方法を併用することも、生産性や溶接品質を低下させることなく外面シ−ム溶接時の内面溶接金属表面での最高到達温度を(Tin)を調整するために好ましい。

【0036】

また、外面シーム溶接と同時に、例えば、ガスバーナーやプラズマトーチなどにより内面溶接金属表面を加熱することも有効である。内面シーム溶接後に形成された内面溶接金属表面を外面シーム溶接と同時にガスバーナーやプラズマトーチなどで加熱を行うことにより、生産性や溶接品質を低下させることなく外面シ−ム溶接時の内面溶接金属表面での最高到達温度を(Tin)を調整することができる。

【0037】

そして、本発明では、外面シーム溶接の直前に、例えば、ガスバーナーやプラズマトーチなどにより内面シーム溶接金属表面を加熱する。この場合は、内面シーム溶接金属表面の加熱効果を充分に得るために、内面シーム溶接金属表面の加熱温度を50℃以上とし、この加熱後、直ちに外面シーム溶接する。

【0038】

本発明は、引張強度が800MPa以上の強度で、かつ靭性が良好なラインパイプ用の高強度UO鋼管を対象とし、このような高強度UO鋼管のシーム溶接部の横割れ発生を抑制するために特に効果を発揮する。

【0039】

ラインパイプ用の高強度UO鋼管では、母材とシーム溶接部との強度、靭性バランスの点からシーム溶接部の溶接金属の強度及び靭性は、母材と同等以上の特性が要求される。このような理由から本発明における溶接金属の引張強度は母材鋼板と同等の800MPa以上とするのが好ましい。引張強度の上限は特に規定する必要はないが、良好な靭性を確保するためにはその上限を1200MPa程度とすることが好ましい。このような引張強度800〜1200MPaの溶接金属を得るためには常温での溶接金属の組織は、主に、ベイナイト組織あるいはマルテンサイト組織とするのが好ましい。

【0040】

本発明において溶接金属の化学成分組成および各成分含有量については特に限定する必要はないが、引張強度800以上で靭性に優れた高強度鋼管としては以下のような成分組成が望ましい。

【0041】

Cは、溶接金属の強度を確保するためにその含有量を0.02質量%以上とすることが好ましい。また、その含有量が0.1質量%以上となると溶接金属が脆化し靭性が低下するため、その含有量の上限を0.1質量%未満とするのが好ましい。

【0042】

Siは、溶接金属中で脱酸作用を有しその効果を得るためにはその含有量を0.05質量%以上とするのが好ましい。また、その含有量が0.35質量%を超えると溶接金属の靭性に悪影響を及ぼすため、その含有量の上限を0.35質量%とするのが好ましい。

【0043】

Mnは、溶接金属の焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.3質量%以上とするのが好ましい。また、その含有量が2.0質量%以上となると靭性が低下するため、その含有量の上限を2.0質量%未満とするのが好ましい。

【0044】

Niは、溶接金属の焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.5質量%以上とするのが好ましい。また、その含有量が3.0質量%以上となると高温割れが発生しやすくなるため、その含有量の上限を3.0質量%未満とするのが好ましい。

【0045】

Crは、焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.3質量%以上とするのが好ましい。また、その含有量が3.0質量%以上となると靱性低下を招くため、その含有量の上限を3.0質量%以下とするのが好ましい。

【0046】

Moは、焼き入れ性を向上させ、その強度を確保するためには、その含有量を0.3質量%以上とするのが好ましい。また、その含有量が3.0質量%以上となると靱性低下を招くため、その含有量の上限を3.0質量%以下とするのが好ましい。

【実施例】

【0047】

母材鋼板として引張強度が約960MPaの高張力鋼を用い、直径750〜900mmのUO鋼管に造管し、造管後72時間経過した後に、シーム溶接部の全長について超音波探傷試験およびX線非破壊検査により横割れの有無を検査した。板厚は4種類準備した。造管時の内面シーム溶接及び外面シーム溶接は3電極のサブマージアーク溶接法を用いた。シーム溶接金属は約1000MPa級と1100MPa級の2種類を用意した。これらの溶接金属のAC1点は各々640℃および620℃である。サブマージアーク溶接時のフラックスは溶融型のフラックスを用いた。フラックスの拡散性水素量はJIS Z3118 高溶接部の水素量測定方法に準じて、2号試験片を使用して測定した結果、拡散性水素量で約10ml/100gであった。フラックスは通常の溶接では乾燥するが、本実施例では、意図的に最悪の吸湿条件を想定し使用前に乾燥しないでそのまま使用した。表1に本発明の発明例、参考例、および比較例を示す。

【0048】

【表1】

【0049】

参考例1〜3は板厚が14mm、参考例4及び5は板厚が16mm、参考例6〜9は板厚が20mm、参考例10及び11は板厚が30mmの場合であるが、外面シーム溶接時の内面溶接金属表面での最高到達温度Tinとシーム溶接金属のAC1変態点との比(Tin/AC1)が何れも0.6以上の条件を満足しているため、シーム溶接部の横割れは全く発生しなかった。なお、参考例6〜9では、AC1変態点が異なるシーム溶接金属を2種類使用しているが、何れの場合もシーム溶接部の横割れは全く発生しなかった。

【0050】

参考例12、13、および発明例14は、外面シーム溶接時に内面溶接金属表面の最高到達温度を高くするための補熱処理を行った例である。参考例12は、セラミックスで内面溶接金属表面を覆うことにより保温した場合、参考例13は、外面シーム溶接中に内面溶接金属表面をガスバーナーにより加熱した場合である。また、発明例14は外面溶接直前に内面溶接金属の加熱温度が50℃になるようにガスバーナーにより加熱した場合である。参考例12、13、および発明例14は、外面シーム溶接時の内面溶接金属表面での最高到達温度Tinとシーム溶接金属のAC1変態点との比(Tin/AC1)が何れも0.6以上の条件を満足しているため、シーム溶接部の横割れは全く発生しなかった。

【0051】

一方、比較例1〜5は、溶接入熱などのシーム溶接条件が不適切のために、外面シーム溶接時の内面溶接金属表面での最高到達温度Tinとシーム溶接金属のAC1変態点との比(Tin/AC1)が何れも0.6未満となり本発明が規定する条件を満足しなかったために、シーム溶接部の横割れが発生し、溶接部品質に劣る結果となった。

【符号の説明】

【0052】

1 外面溶接金属

2 内面溶接金属

3 外面溶接金属と内面溶接金属の境界である溶接線

4 横割れ

5 内面溶接金属表面

6 外面溶接金属表面

【特許請求の範囲】

【請求項1】

引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度Tinが下記(1)式を満足することを特徴とする高強度UO鋼管のシーム溶接方法。

Tin≧0.6×内面溶接金属のAC1変態温度 ・・・ (1)

但し、Tin:外面シーム溶接時の内面溶接金属表面での最高到達温度、AC1:内面溶接金属のAC1変態温度を示す。

【請求項2】

前記シーム溶接はサブマージアーク溶接法を用いて行なうことを特徴とする請求項1に記載の高強度UO鋼管のシーム溶接方法。

【請求項1】

引張強度が800MPa以上の鋼板を管状に成形した後、その鋼板の突合せ部を仮付け溶接した後、内面シーム溶接し引き続いて外面シーム溶接するUO鋼管のシーム溶接方法において、前記外面シーム溶接の直前に前記内面シーム溶接金属表面を加熱温度が50℃以上となるように加熱することで、前記外面シーム溶接時に、前記内面シーム溶接によって形成された内面溶接金属表面での最高到達温度Tinが下記(1)式を満足することを特徴とする高強度UO鋼管のシーム溶接方法。

Tin≧0.6×内面溶接金属のAC1変態温度 ・・・ (1)

但し、Tin:外面シーム溶接時の内面溶接金属表面での最高到達温度、AC1:内面溶接金属のAC1変態温度を示す。

【請求項2】

前記シーム溶接はサブマージアーク溶接法を用いて行なうことを特徴とする請求項1に記載の高強度UO鋼管のシーム溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−195990(P2009−195990A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2009−137171(P2009−137171)

【出願日】平成21年6月8日(2009.6.8)

【分割の表示】特願2004−76668(P2004−76668)の分割

【原出願日】平成16年3月17日(2004.3.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成21年6月8日(2009.6.8)

【分割の表示】特願2004−76668(P2004−76668)の分割

【原出願日】平成16年3月17日(2004.3.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]