耐欠損性と耐摩耗性にすぐれた表面被覆切削工具

【課題】耐欠損性、耐摩耗性にすぐれた表面被覆切削工具を提供する。

【解決手段】工具基体の表面に、物理蒸着法によって硬質被覆層を被覆形成し、硬質被覆層は組成式:(Ti1−x−yAlxYy)(N1−zCz)で表される平均層厚0.5〜8.0μmの複合炭窒化物層(または、複合窒化物層)を含み、複合炭窒化物層は、構成元素のうち90原子%以上が金属元素である平均断面長径0.05〜0.5μmの金属粒子を含有し、金属粒子は複合炭窒化物層中に3〜18%の縦断面面積比率で分散分布し、金属粒子のうち構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)である表面被覆切削工具によって、前記課題を解決する。

【解決手段】工具基体の表面に、物理蒸着法によって硬質被覆層を被覆形成し、硬質被覆層は組成式:(Ti1−x−yAlxYy)(N1−zCz)で表される平均層厚0.5〜8.0μmの複合炭窒化物層(または、複合窒化物層)を含み、複合炭窒化物層は、構成元素のうち90原子%以上が金属元素である平均断面長径0.05〜0.5μmの金属粒子を含有し、金属粒子は複合炭窒化物層中に3〜18%の縦断面面積比率で分散分布し、金属粒子のうち構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)である表面被覆切削工具によって、前記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、炭素鋼、合金工具鋼等の被削材の正面フライス加工において、硬質被覆層の耐欠損性を向上させることにより、長期の使用に亘ってすぐれた耐摩耗性を発揮する表面被覆切削工具(以下、被覆工具という)に関するものである。

【背景技術】

【0002】

従来、例えば、特許文献1に開示されているように、硬質被覆層の有するドロップレットを起点に結晶成長した化合物の結晶粒が皮膜表面に突き出しており、化合物の結晶粒の長手方向長さをh(μm)、硬質被覆層の膜厚T(μm)としたとき、6≦T≦30、0.1≦h/T≦1.2とすることによって、ドロップレットを起点とした巨大な柱状結晶を成長させ、圧縮応力を低減化することで密着性を損なわずに厚膜化を実現した表面被覆切削工具が知られている。

【0003】

また、特許文献2に開示されているように、被覆層の表面に複数のマクロ粒子が突出し、底刃および外周刃の切刃に続くすくい面においてマクロ粒子が基体と被覆層との界面の垂線方向に対して切刃から遠ざかる方向に平均で5〜20%の角度で突出しており、マクロ粒子が傾いて突出することで切り屑の衝撃を分散させ、マクロ粒子が脱落することを抑制でき、耐チッピング性を向上させたエンドミル等の表面被覆切削工具が知られている。

【0004】

さらに、特許文献3に開示されているように、WC基超硬合金を含むサーメット、セラミックスおよび高速度工具鋼のうちのいずれかからなる硬質材料基体の表面に、単層または複層からなる硬質被覆層を0.5〜20μmの平均層厚で形成し、硬質被覆層の少なくとも1層に0.2〜2μmの粒径をもったTi,Zr,Hf,およびAl、並びにこれらの2種以上の合金のうちの少なくとも1種からなる金属粒が5〜30%の縦断面面積率で分散分布した組織を有する金属粒分散層で構成することで、耐チッピング性を向上させた表面被覆切削工具が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−75178号公報

【特許文献2】特開2008−238336号公報

【特許文献3】特開平6−170610号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年の切削加工における省力化および省エネ化の要求は強く、これに伴い、被覆工具は一段と過酷な条件下で使用されるようになってきており、耐欠損性を高めるために、前記特許文献1〜3に示されるような手法で、被覆工具の性能向上がなされてきているが、耐欠損性の改善は未だ十分とはいえない。

前記特許文献3のように、硬質被覆層内に金属粒子を分散させることにより、膜内部の応力を緩和させ、耐欠損性を向上させることができる。ところが、通常、ターゲットから発生した金属粒子は工具基体表面に付着する前に凝固するため、金属粒子は形状や工具基体表面に対する角度がランダムな状態で皮膜に取り込まれる。球状に形成された粒子や、細長いものでも膜厚方向に縦長の粒子は切削時に抵抗を受けやすく脱落しやすい上、脱落時に膜表面を大きく損傷させてしまい、表面粗度が増すことで耐欠損性が低下するという課題がある。そのため、硬質被覆層内に単純に金属粒子を分散させただけでは、例えば、炭素鋼、合金工具鋼等の被削材を、耐摩耗性と耐欠損性が同時に必要とされる正面フライスなどの加工形態で加工した場合において、硬質被覆層が欠損を発生しやすく、その結果、比較的短時間で使用寿命に至るのが現状である。

【0007】

そこで、本発明が解決しようとする技術的課題、すなわち、本発明の目的は、炭素鋼、合金工具鋼等の被削材を正面フライスなどの加工形態で加工した場合であっても、すぐれた耐摩耗性と耐欠損性を発揮する表面被覆切削工具を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、前述のような観点から、耐摩耗性と耐欠損性が同時に必要とされる正面フライス加工などの加工形態に用いられた場合においても、長期の使用に亘ってすぐれた耐摩耗性を発揮する被覆工具について鋭意研究を行った結果、以下の知見を得た。

【0009】

すなわち、本発明者らは、硬質被覆層として、少なくともTiとAlとYの複合炭窒化物層または複合窒化物層(以下、(Ti,Al,Y)(N,C)で示す)を平均層厚0.5〜8.0μmで被覆形成した被覆工具において、前記(Ti,Al,Y)(N,C)層内に構成元素の90原子%以上が金属元素である粒子(以下、単に「金属粒子」と呼ぶ)を含有しており、その粒子は、平均断面長径0.05〜0.5μmで複合炭窒化物層または複合窒化物層中に3〜18%の縦断面面積比率で分散分布し、その粒子のうち、構成元素が50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)であることによって、(Ti,Al,Y)(N,C)層はすぐれた耐欠損性を示すようになり、その結果、長期の使用に亘ってすぐれた耐摩耗性を発揮することを見出した。

さらに、特に前記金属粒子の断面長径が1.0μm以下、かつ平均断面長径0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜12%の縦断面面積比率で分散分布し、縦断面面積比率において最表面で1〜3%、最下面で10〜12%の範囲で分散分布することによって、(Ti,Al,Y)(N,C)層はさらにすぐれた耐欠損性を示すようになり、その結果、長期の使用に亘ってすぐれた耐摩耗性を発揮することを見出した。なお、本発明において、断面長径とは、基板表面に垂直な皮膜断面における金属粒子の断面形状で最も長い直径を意味する。

【0010】

硬質被覆層は、PVD法を用いて炭化タングステン基超硬合金からなる工具基体表面に成膜する。例えば、本発明は、図1にその概略を示すアークイオンプレーティング装置を用いて成膜を行うことができる。この場合、炉全体の雰囲気温度を制御するヒーターに加え、ターゲット前面に筒状ヒーターを設けることでターゲット前面の空間を高温にする。これによりターゲットから発生する金属粒子が雰囲気中で凝固することを防ぐことができ、高温のまま工具基体表面へ付着させることで、金属粒子は付着時の衝撃によって工具基体表面の形状に沿って変形する。金属粒子は工具基体表面の形状に沿って変形するため、工具基体表面が平滑であれば、皮膜の縦断面(工具基体表面に対して垂直な断面)から見て工具基体表面に沿った扁平形状となり、金属粒子の断面形状の断面長径が工具基体表面となす鋭角は45°以下に制御される。金属粒子を皮膜内に分散分布させることで皮膜内の応力が緩和され、さらに金属粒子を工具基体表面に沿ったアスペクト比の大きい扁平形状とすることで切削時の抵抗が小さくなり、金属粒子は脱落しにくく、また脱落した場合でも膜厚方向への損傷が小さくなる。また、皮膜は下地の凹凸を反映して成長するので、扁平形状の金属粒子を分散させても皮膜の平滑性は損なわれない。その結果、耐欠損性にすぐれた皮膜を提供できる。また、筒状ヒーターからの輻射熱による皮膜へのダメージは工具基体治具に冷却機構を設けることで防ぐことができる。このような機構を有した成膜装置で成膜することで、本発明の特徴を持つ皮膜が形成される。

また、扁平形状の金属粒子を膜厚方向に均一に分散させることでも一定の効果は奏されるが、さらに最下面から最表面にかけて漸次減少するように分散分布させることで皮膜内の応力が緩和されるとともに、最表面に存在する金属粒子を少なく抑えることで耐摩耗性が向上することを見出した。筒状ヒーターからの輻射熱による皮膜へのダメージは基体治具に冷却機構を設けることで防ぐことができる。このような機構を有した成膜装置で成膜することで、より過酷な切削条件下でも耐摩耗性と耐欠損性に優れた皮膜を提供できる。

【0011】

さらに、(Ti,Al,Y)(N,C)層における前記粒子の断面長径および縦断面面積比率、組成、縦断面形状のアスペクト比、アスペクト比2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の粒子全体に対する縦断面面積比率は、ターゲット前面の空間の温度、ターゲットのアーク電流、ターゲット表面の磁力等を変調させることで制御できることを見出した。ただし、縦断面面積比率は、前記成膜条件の変更だけでは3%以下まで抑えることは困難であるため、表面近傍では断続的なガスボンバード等による金属粒子除去処理を併用した。

また、前記複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siの群から選ばれる一種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬度が2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えたことによって、複合炭窒化物層または複合窒化物層の効果と相まって、結果として硬質被覆層が、より一層耐摩耗性を発揮することを見出した。ここで、前述の記載において、「少なくともTi、Al、Crのいずれかの元素」と「前記元素とY、Siの群から選ばれる一種以上の元素」とが同じ元素となっても構わない。

また、前記炭化タングステン基超硬合金からなる工具基体表面と複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yの群から選ばれる一種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えたことによって、前述した複合炭窒化物層または複合窒化物層の効果と相まって、結果として硬質被覆層が、より一層耐欠損性を発揮することを見出したのである。

以上のような知見に基づき、本発明を完成するに至った。

【0012】

本発明は、前記知見に基づいてなされたものであって、

「(1) 炭化タングステン基超硬合金からなる工具基体の表面に、直接又は中間層を介して物理蒸着法によって硬質被覆層を形成した表面被覆切削工具において、

前記硬質被覆層は、組成式:(Ti1−x−yAlxYy)(N1−zCz)(但し、0.3≦x≦0.7、0.01<y≦0.05、0≦z≦0.3)で表される平均層厚0.5〜8.0μmの複合炭窒化物層または複合窒化物層を少なくとも含み、

前記複合炭窒化物層または複合窒化物層は、構成元素の90原子%以上が金属元素である粒子を含有しており、前記粒子は、平均断面長径0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜18%の縦断面面積比率で分散分布し、

前記粒子のうち、構成元素に50原子%以上のAlを含み、かつ特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、

0.3≦A/(A+B)

であることを特徴とする表面被覆切削工具。

(2)(1)記載の表面被覆切削工具において、前記金属粒子の断面長径が1.0μm以下、かつその平均値が0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜12%の縦断面面積比率で分散分布し、

さらに、前記粒子が縦断面面積比率において複合炭窒化物層または複合窒化物層の最表面で1〜3%、最下面で10〜12%の範囲で分散分布しており、複合炭窒化物層または複合窒化物層の表面側に向けて漸次減少していることを特徴とする表面被覆切削工具。

(3) 前記複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬さが2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えたことを特徴とする(1)または(2)記載の表面被覆切削工具。

(4) 前記工具基体と前記複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えたことを特徴とする(1)乃至(3)のいずれかに記載の表面被覆切削工具。」

に特徴を有するものである。

【0013】

本発明について、以下に詳細を説明する。

(Ti,Al,Y)(N,C)層からなる複合炭窒化物層または複合窒化物層:

(Ti,Al,Y)(N,C)層(TiとAlとYの複合炭窒化物層または複合窒化物層)を少なくとも含む硬質被覆層においては、その構成成分であるTi成分によってすぐれた強度および靱性を確保することができ、Al成分が高温硬さと耐熱性を向上させ、さらに、Y成分の添加により高温相安定性を著しく改善させる。さらに、TiとAlとが共存することによって高温耐酸化性を向上させる作用がある。ところが、(Ti,Al,Y)(N,C)層において、TiとYとの合量に占めるAlの含有割合が30原子%未満であると、溶着性の高い被削材の正面フライス切削加工において、被削材および切粉に対する耐溶着性を確保することができず、また、高温強度も低下するため、溶着、欠損を発生しやすくなる。一方、TiとYとの合量に占めるAlの含有割合が70原子%を超えると、相対的なTi含有割合の減少により、高温強度の低下、靭性の低下が生じ、偏摩耗の発生、熱塑性変形の発生等により耐摩耗性が低下する。したがって、TiとYとの合量に占めるAlの含有割合は、30〜70原子%とすることが望ましい。

【0014】

また、TiとAlとの合量に占めるYの含有割合が1原子%より大きくすることにより高温相安定性が著しく向上し、高温硬さも向上するため、より好ましい。一方、TiとAlとの合量に占めるYの含有割合が5原子%を超えると、(Ti,Al,Y)(N,C)層の高温靭性、高温強度が低下するので、TiとAlとの合量に占めるYの含有割合は、1原子%を超え5原子%以下とすることが望ましい。

【0015】

複合炭窒化物層または複合窒化物層において、一部のNをCに置き換えることでさらに耐摩耗性を向上させることができる。一方でCを含有するほど耐欠損性は低下するので、Nに対するCの含有割合は、0〜30原子%とすることが望ましい。

【0016】

複合炭窒化物層または複合窒化物層の平均層厚が0.5μm未満であると金属粒子を内部に分散させても所望の効果が得ることができず、一方、8.0μmを越えると切刃部に欠損が生じやすくなるため、平均層厚は0.5〜8.0μmとした。

【0017】

(Ti,Al,Y)(N,C)層中における金属粒子の平均断面長径:

本発明において、断面長径とは、基体表面に垂直な皮膜断面における金属粒子の断面形状で最も長い直径を意味する。内部に金属粒子を含有することで、皮膜内の残留応力が緩和され、膜内の応力分布が均一になるため、耐欠損性が向上する。この際、金属粒子の平均断面長径が0.05μmより小さいと目的とする応力緩和効果が得られない。一方、0.5μmより大きい場合、皮膜と平行方向に大きく広がる金属粒子が多くなるため、炭窒化物膜の柱状の結晶成長が阻害され、その結果、膜の付着強度が低下し、耐欠損性が低下する。したがって、(Ti,Al,Y)(N,C)層中における金属粒子の平均断面長径が0.05〜0.5μmとすることが望ましく、より好ましくは0.05〜0.3μmである。また、断面長径が1.0μmを越える金属粒子は前述のように柱状の結晶成長を阻害するため、金属粒子の断面長径は1.0μm以下であることがより好ましい。ただし、粒子の平均断面長径が前記の範囲であっても、金属粒子の平均のアスペクト比が2.0未満あるいは金属粒子の縦断面形状における断面長径が工具基体表面となす鋭角が45°を超える場合には切削時のこすれ摩擦によって金属粒子が脱落しやすく、また脱落時に膜が深さ方向に大きくえぐられるため、耐欠損性の低下を招く。ここで、本発明における金属粒子とは、構成元素の90原子%以上が金属元素である粒子を意味している。また、構成元素中の窒素、炭素の合量が増加すると硬度が増し、応力緩和効果の低下や金属粒子自体の脆化を引き起こすため、金属粒子中に含まれる窒素、炭素の量は合量で5原子%以内であることが望ましい。

【0018】

(Ti,Al,Y)(N,C)層中における金属粒子の縦断面面積比率:

金属粒子の縦断面面積比率が3%より小さいと膜内における金属粒子の割合が少なく、目的とする応力緩和効果が得られない。一方、18%より大きいと前述と同様結晶成長が阻害される上、膜内における金属粒子の割合が高くなると膜の硬さが低下するため、耐欠損性、耐摩耗性の低下を招く。したがって、(Ti,Al,Y)(N,C)層中における金属粒子は、3〜18%の縦断面面積比率で分散分布させることが望ましく、より好ましくは3〜12%である。

【0019】

構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の割合:

アスペクト比の大きい扁平形状の金属粒子を効果的に分散させるためには、金属粒子の構成成分に占める低融点金属であるAlの割合が高いことが望ましい。50原子%以上のAlを含むことで金属粒子の融点が低くなるので、高アスペクト比の粒子が得られやすくなる。金属粒子はターゲット上の微小な溶融領域から発生するため、微小領域の組成の不均一性や溶融領域中の組成揺らぎによって、個々の金属粒子では、組成中のAl量がターゲット中のAl量よりも大きいものが発生し得る。一方で、全ての金属粒子における平均のAl量はターゲットのAl量に依存する。ここで、全ての金属粒子における平均のAl量はターゲット表面の磁力を用いて制御できる。例えば、TiAlターゲットの場合、蒸気圧の関係からAlが優先的に気化しやすいため、通常、ターゲットから発生する金属粒子の平均組成はターゲット組成と比べてTi寄りになる。ターゲット表面の磁力を高めるとアークスポットの速度が増加し、アークスポットが局所的に留まる時間が短くなるため、局所的な加熱が抑えられ、Alの気化を抑制することができ、ターゲットから発生する金属粒子の平均組成をAl寄りにすることができる。また、Alの気化が抑制されることで溶融領域におけるAl量が増加するため、個々の金属粒子を見た場合にも、Alが多く含まれた粒子が増加する。このようにして、同じ組成のターゲットを用いた場合でも金属粒子にAlを多く含ませることが可能である。

Alを50原子%以上含む金属粒子のうち、硬質被覆層の特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子が少ない場合、切削時のこすれ摩耗によって金属粒子が脱落しやすく、また脱落時に膜が深さ方向に大きくえぐられるため、皮膜の表面粗度が増し、耐欠損性の低下を招く。また、構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、A/(A+B)の値が0.3より小さい場合、十分な耐欠損性が得られないため、0.3≦A/(A+B)とする。

【0020】

金属粒子の膜厚方向の分散分布構造:

金属粒子を膜厚方向に分散させることで切削時に皮膜内に生じる亀裂の進展を防ぐことが出来、耐欠損性が向上する。しかしながら、金属粒子が分散することで皮膜の硬さがやや低下するため、高負荷な切削条件では耐摩耗性が不足することがある。粒子の断面面積比率を膜厚方向に制御することで表面側の耐摩耗性を維持しつつ、粒子の効果を得ることが可能で、より高負荷な切削条件で効果を発揮する。また、亀裂は金属粒子に達した後、金属と皮膜との界面に広がる。金属粒子分散層と非分散層の界面が明確に存在すると、その界面に亀裂が局所的に集中するため、つなぎ目で破壊が起こりやすくなる。表面側に向けて金属粒子が漸次減少するように分散させることで、表面の耐摩耗性を保ちつつ、耐欠損性を向上さるとともに、膜内に発生する応力を緩和することができ、さらに亀裂の局所集中を抑えることで異常損傷を抑えられる。

しかしながら、金属粒子の縦断面面積比率が最表面で1%未満になると、亀裂の進展を防ぐ効果が十分に奏されなくなる。一方、最下面で12%を超えると前述した結晶成長の阻害により付着力が低下し、耐欠損性が低下する。また、最表面で3%を超え、最下面で10%未満となると、結果として最表面と最下面の分布勾配が小さくなり、前述した亀裂の進展防止効果が発揮されなくなる。そこで、最表面で1〜3%、最下面で10〜12%の範囲で分散分布させるとともに、皮膜表面側に向けて漸次減少させることにより、すぐれた亀裂の進展防止効果を得ることが出来る。

【0021】

少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層からなる表面層:

本発明では複合炭窒化物層または複合窒化物層内部の金属粒子が内部応力を緩和することで耐欠損性を向上させるが、一方で、内部の金属粒子量が増加すると、複合炭窒化物層または複合窒化物層全体の硬さが低下し、耐摩耗性がやや低下する。そこで、前記複合炭窒化物層または複合窒化物層の表面に硬度の高い皮膜を設けることで、総合的な切削性能をさらに向上させることができる。しかしながら、その平均層厚が0.5μm未満では、前記表面層の効果が十分に奏されず、一方、3.0μmを超えると皮膜内部の応力が高まり、チッピングの発生を招くため好ましくない。したがって、その平均層厚は、0.5〜3.0μmと定めた。さらに、表面層のビッカース硬さが2500Hv未満では、耐摩耗性を向上させる作用が十分でないため、2500Hv以上と定めた。

【0022】

少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層からなる中間層:

本発明では複合炭窒化物層または複合窒化物層内部の金属粒子が内部応力を緩和することで耐欠損性を向上させるが、一方で、複合炭窒化物層または複合窒化物層内部の金属粒子量が増加すると、皮膜の柱状の結晶成長を阻害し、密着力がやや低下する。そこで、前記複合炭窒化物層または複合窒化物層と基材との間に、複合炭窒化物層または複合窒化物層の構成成分を含む親和性の高い皮膜を設けることで、さらに切削性能を向上させることができる。しかしながら、その平均層厚が0.1μm未満では、前記中間層の効果が十分に奏されず、一方、2.0μmを超えると皮膜内部の応力が高まり、剥離の発生を招くため好ましくない。したがって、その平均層厚は、0.1〜2.0μmと定めた。

【発明の効果】

【0023】

本発明の被覆工具は、炭化タングステン基超硬合金からなる工具基体の表面に、物理蒸着法によって硬質被覆層を形成した表面被覆切削工具において、硬質被覆層は、組成式:(Ti1−x−yAlxYy)(N1−zCz)(但し、0.3≦x≦0.7、0.01<y≦0.05、0≦z≦0.3)で表される平均層厚0.5〜8.0μmの複合炭窒化物層または複合窒化物層を少なくとも含み、硬質被覆層は、構成元素の90原子%以上が金属元素である金属粒子を含有しており、金属粒子の粒径は、縦断面形状の最大長径が0.05〜2.5μmで硬質被覆層中に3〜18%の縦断面面積比率で分散分布し、金属粒子のうち、構成元素に50原子%以上のAlを含み、かつ特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である金属粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)であることによって、複合炭窒化物層または複合窒化物層はすぐれた耐欠損性を示し、その結果、例えば、炭素鋼、合金工具鋼等の被削材の正面フライス加工において、長期の使用に亘って硬質被覆層がすぐれた工具性能を発揮するものである。

すなわち、金属粒子を複合炭窒化物層または複合窒化物層内に分散分布させることで、硬質被覆層内部の応力が緩和され、硬質被覆層内の応力分布が均一になるため、耐欠損性が向上する。通常のPVD法で成膜すると、ターゲットから発生した金属粒子は工具基体表面に到着前に凝固してしまう。このとき金属粒子はランダムな向きで皮膜内に取り込まれる。球状に近い金属粒子、あるいは細長いものでも皮膜の膜厚方向に縦長の金属粒子は切削時に大きな抵抗を受けやすく、脱落しやすい上、脱落時に皮膜を大きく損傷させてしまう。本発明では金属粒子を高温のまま工具基体表面に付着させることで、付着時の衝撃により工具基体表面の形に沿って変形させる。これにより、金属粒子は工具基体表面に垂直な断面から見て偏平な形状となる。金属粒子をアスペクト比の大きい偏平形状にすることで切削時の抵抗が小さくなり、金属粒子が脱落しにくく、また脱落時の膜厚方向への損傷も小さくなる。工具基体表面が平滑であれば金属粒子はアスペクト比の大きい偏平形状となるため、硬質被覆層の縦断面において金属粒子断面形状の長径と工具基体表面とのなす鋭角は45°以下に制御される。硬質被覆層は下地の凹凸を反映して成長するので、偏平形状の金属粒子を分散させても皮膜の平滑性は損なわれない。その結果、耐欠損性にすぐれた硬質被覆層を形成することができる。

さらに、前記粒子は縦断面面積比率において最表面で1〜3%、最下面で10〜12%の範囲で分散分布しており、硬質被覆層の表面側に向けて漸次減少していることにより、表面の耐摩耗性を保ちつつ、耐欠損性を向上させ、さらに亀裂の局所集中を抑えることで異常損傷を抑えられるという効果を発揮する。

さらに複合炭窒化物層または複合窒化物層の表面に、平均層厚0.5〜3.0μmでビッカース硬さが2500Hv以上である少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層からなる表面層を形成した場合には、前記の効果に加えてすぐれた耐摩耗性を発揮するものである。

また、工具基体と複合炭窒化物層または複合窒化物層との間に、平均層厚0.1〜2.0μmである少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層からなる中間層を形成した場合には、前記の効果に増してさらにすぐれた耐欠損性を発揮するものである。

【図面の簡単な説明】

【0024】

【図1】本発明の被覆工具の硬質被覆層を成膜するアークイオンプレーティング装置の概略説明図を示す。

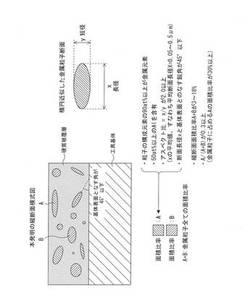

【図2】本発明の被覆工具の硬質被覆層の概念を説明する縦断面模式図を本発明の特性値とともに示す。

【発明を実施するための形態】

【0025】

つぎに、本発明の被覆工具を実施例により具体的に説明する。

【実施例1】

【0026】

原料粉末として、0.5〜1.0μmの平均粒径を有するWC粉末と、いずれも1〜3μmの平均粒径を有するTiC粉末、ZrC粉末、VC粉末、TaC粉末、NbC粉末、Cr3C2粉末、およびCo粉末を用意し、これら原料粉末を、表1に示される配合組成に配合し、さらにワックスを加えてアセトン中で24時間ボールミル混合し、減圧乾燥した後、98MPaの圧力で、最終形状がISO・SEEN1203AFTN(超硬基体A〜E)となるような素材形状の圧粉体にプレス成形し、この圧粉体を5Paの真空中、1370〜1470℃の範囲内の所定の温度に1時間保持の条件で真空焼結し、焼結後、上下面を外周加工し、切刃部に幅0.15mm、角度20度のチャンファーホーニング加工することにより、WC基超硬合金製の工具基体A〜Eをそれぞれ製造した。

【0027】

つぎに、これらの工具基体A〜Eを、図1に示すアークイオンプレーティング装置に装入し、表2に示す条件で、Tiボンバードを施し、次いで、同じく表2に示す組成のターゲットを用い、同表の成膜条件で表3に示す目標層厚の(Ti,Al,Y)(N,C)層を蒸着形成する。前述したように、このとき、炉全体の雰囲気温度を制御するヒーターに加え、ターゲット前面に筒状ヒーターを設けることでターゲット前面の空間を高温にする。これによりターゲットから発生する金属粒子が雰囲気中で凝固することを防ぐことができ、金属粒子は工具基体表面へ付着した際に工具基体表面の形状に沿って変形する。筒状ヒーターからの輻射熱による皮膜へのダメージは工具基体治具に冷却機構を設けることで防ぐことができる。ターゲット前面の空間を加熱する筒状ヒーターはターゲットから見て工具基体方向に伸びており、長さはヒーターの先端がターゲット−工具基体間距離の2/3〜3/4ほどの位置にあることが望ましい。長すぎると皮膜に輻射熱によるダメージが入り、一方で短すぎるとターゲット前面に存在する高温の空間が狭くなるため、工具基体付着前に金属粒子が凝固してしまう。ターゲット前面の空間を適切に加熱するためには、設置位置はターゲット表面から50mm以内の位置が望ましく、例えば、アノード電極の前面などに設置すると良い。工具基体の冷却機構は、例えば、試料治具に冷却水を流して冷却する方法がある。

さらに、一部の条件、本発明被覆工具10〜14においては、皮膜内の金属粒子量の制御を行うため、(Ti,Al,Y)(N,C)層の成膜中にアーク電流値を変化させている。表2中に示した左の数値が最下面における電流値、右の数値が最表面における電流値であり、狙いの金属粒子の縦断面面積比率が得られるよう、この範囲で漸次変化させた。

このようにして、表3に示す本発明被覆工具1〜14を製造した。なお、表中で述べた「本願の規定に沿う金属粒子」とは、複合炭窒化物層または複合窒化物層に含まれる金属粒子の内、「構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である金属粒子」のことを指す。

【0028】

前記本発明被覆工具1〜14の(Ti,Al,Y)(N,C)層について、工具基体表面に垂直な複合炭窒化物層または複合窒化物層断面の組織観察と組成分析を、透過型電子顕微鏡−エネルギー分散型X線分光分析(TEM−EDS)を用いて行った。複合炭窒化物層または複合窒化物層断面に対して0.01μm以下の空間分解能の元素マッピングを行い、被覆した(Ti,Al,Y)(N,C)層の組成が規定の範囲内であることを確認し、同時に膜断面において窒素と炭素の合量が10原子%以内である部分を金属粒子の断面と見なし、点分析によって金属粒子の組成を分析した。次に、金属粒子の断面と見なした領域における最大径を長径、それに直交する線分の最大径を短径とし、金属粒子の縦断面形状を楕円に近似した。(図2参照)ここで得られた長径が、本発明の断面長径xであり、その平均値が本願で規定する平均断面長径Xである。金属粒子の平均断面長径Xが0.05〜0.5μmの範囲内であることを確認し、長径、短径の長さから各々の金属粒子のアスペクト比と縦断面面積を算出した。さらに金属粒子を本願の規定に沿うもの、すなわち組成分析の結果において構成元素に50原子%以上のAlを含み、かつ特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である金属粒子とそうでない粒子に区分し、それぞれの粒子の縦断面面積を合計した。そして、粒子の縦断面面積を複合炭窒化物層または複合窒化物層の縦断面面積で除することにより、本願の規定に沿う粒子の縦断面面積比率A(%)、それ以外の粒子の縦断面面積比率B(%)を算出し、また、A/(A+B)の値を計算によって求めた。アスペクト比は、図2に示すように、楕円近似した金属粒子断面の長径xと短径yの長さの比を、長径xを分子、短径yを分母として取る。本発明では複合炭窒化物層または複合窒化物層の断面画像から縦3μm×横4μmの範囲を無作為に10箇所選び出して前述した測定を行った。なお、層厚が3μmに満たない複合炭窒化物層または複合窒化物層については面積が12平方μmとなるように適宜測定範囲を決定し、同様の測定を行った。

また、複合炭窒化物層または複合窒化物層の縦断面図を層厚方向に5分割し、それぞれの区分において粒子の縦断面面積を硬質被覆層の縦断面面積で除することにより、各区分における粒子の縦断面面積比率を算出した。横4μm、任意の5箇所の断面画像において各区分の断面面積比率を測定し、平均値を取った。ここで、複合炭窒化物層または複合窒化物層断面における最も表面側で粒子の断面面積比率が1〜3%かつ最も工具基体表面側の区分で断面面積比率が10〜12%であり、区分間において工具基体表面側から複合炭窒化物層または複合窒化物層の表面側にかけて断面面積比率が漸次減少していることを確認した。

【0029】

表3に、これらの値をそれぞれ示す。値は前述の測定範囲5箇所の平均値である。また、表中に記した第3層とは膜厚方向に5分割した中の3番目の層を指す。ここで、「全金属粒子の平均Al量」を表2の条件と比較すると、ターゲット表面磁力の大きい条件ほど全金属粒子の平均Al量がターゲット組成に近づくことがわかり、ターゲット磁力を用いて確かに金属粒子の組成が制御できているとわかる。

【0030】

また、図2に、本発明被覆工具の硬質被覆層の概念を説明する縦断面模式図を本発明の特性値とともに示す。複合炭窒化物層または複合窒化物層中の金属粒子のうち観察面における縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下であるものを金属粒子Aとし、右ハッチを付し、それ以外の金属粒子を金属粒子Bとし、左ハッチを付している。

【0031】

また、本発明被覆工具7〜10、13、14については、前記の複合炭窒化物層または複合窒化物層の表面に表3に示した組成、ビッカース硬さ、目標層厚の表面層を形成した。表面層のビッカース硬さの測定にはナノインデンターを用い、荷重200mgfでの圧子の押し込み深さから算出した。また、本発明被覆工具5〜8、11〜14については、前記工具基体と複合炭窒化物層または複合窒化物層との間に表3に示した組成、目標層厚の中間層を形成した。図1のアークイオンプレーティング装置について、ターゲットの総設置数が3面以上あれば、表面層と中間層はそれぞれ別の組成の皮膜を用いることができる。なお、表面層と中間層の成膜時には、金属粒子の分散による効果の減少を防ぐため、筒状ヒーターは使用しない。

【0032】

また、比較の目的で、前記アークイオンプレーティング装置を用いて、工具基体A〜Eの表面に、実施例と同様に、表4に示す条件で、Tiボンバードを施し、次いで、同じく表4に示す条件で、金属粒子が分散分布した所定の層厚の(Ti,Al,Y)(N,C)層を蒸着形成した。この時、筒状ヒーターの設定温度やターゲット表面磁力などの成膜条件を制御することにより、金属粒子の平均断面長径、アスペクト比を制御し、表5に示される比較被覆工具1〜10を作製した。

【0033】

比較被覆工具1〜10の(Ti,Al,Y)(N,C)層についても、その断面をTEM−EDSによって観察し、複合炭窒化物層または複合窒化物層に含有される金属粒子のうち、特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率A(%)、それ以外の粒子の縦断面面積比率B(%)を測定し、また、A/(A+B)の値を計算によって求めた。さらに、縦断面形状の平均断面長径が0.05〜0.5μmの金属粒子の縦断面面積比率(%)を測定した。

また、比較被覆工具7〜10については、前記の複合炭窒化物層または複合窒化物層の表面に表5に示した組成、ビッカース硬さ、目標層厚の表面層を形成した。また、比較被覆工具5〜8については、前記工具基体と硬質被覆層の間に表5に示した組成、目標層厚の中間層を形成した。

【0034】

これらの値を同じく表5にそれぞれ示す。

【0035】

また、本発明被覆工具1〜14および比較被覆工具1〜10の各構成層の層厚を、走査型電子顕微鏡(SEM)を用いて測定したところ、いずれも表3、表5に示される目標層厚と実質的に同じ平均層厚を示した(測定範囲5箇所の平均値である)。

【0036】

【表1】

【0037】

【表2】

【0038】

【表3】

【0039】

【表4】

【0040】

【表5】

つぎに、前記本発明被覆工具1〜14および比較被覆工具1〜10について、以下に示す条件で、炭素鋼の高速正面フライス切削加工試験を実施し、切刃の逃げ面摩耗幅を測定した。なお、切削にはSE445R0506Eのカッタを使用し、単刃にて実施した。

【0041】

被削材: JIS・S55Cのブロック材、幅60mm×長さ250mm

切削速度: 320m/min(回転速度: 815/min)、

送り量: 0.1mm/刃、

切り込み: 2mm、

切削幅: 60mm、センターカット

切削時間: 5 分、

切削油剤: 乾式切削

表6に、前記切削試験の結果を示す。

【0042】

【表6】

表3、5、6に示される結果から、本発明の被覆工具は、硬質被覆層に少なくとも含まれる(Ti,Al,Y)(N,C)層中に平均断面長径0.05〜0.5μmの金属粒子が3〜18%の縦断面面積比率で分散分布しており、金属粒子のうち、構成元素が50原子%以上のAlを含み、縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)であることから、正面フライス加工においてすぐれた耐欠損性を示し、その結果、長期にわたってすぐれた耐摩耗性を発揮する。

さらに、硬質被覆層の(Ti,Al,Y)(N,C)層中に断面長径0.05〜0.5μmの金属粒子が3〜12%の縦断面面積比率で最下面側から最表面側に向けて漸次減少するように分散分布している工具については、正面フライス加工においてすぐれた耐欠損性を示し、その結果、長期に亘ってすぐれた耐摩耗性を発揮することが明らかである。

さらに、複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬さが2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えることにより、より一層の耐摩耗性を発揮する。

また、工具基体と複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えることにより、より一層の耐欠損性を発揮する。

【0043】

これに対して、硬質被覆層に少なくとも含まれる(Ti,Al,Y)(N,C)層中の平均断面長径0.05〜0.5μmの金属粒子の縦断面面積比率、金属粒子のうち構成元素が50原子%以上のAlを含み縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたときのA/(A+B)のうちのいずれかが本発明で規定する範囲から外れる比較被覆工具1〜10は、正面フライス加工において、チッピング、欠損等の発生により短時間で寿命に至ることが明らかである。

【産業上の利用可能性】

【0044】

前述のように、本発明の被覆工具は、例えば、炭素鋼、合金工具鋼等の被削材の高速切削加工において、すぐれた耐欠損性、耐摩耗性を発揮し、使用寿命の延命化を可能とするものであるが、他の被削材の切削加工、他の条件での切削加工で使用することも勿論可能である。

【技術分野】

【0001】

本発明は、例えば、炭素鋼、合金工具鋼等の被削材の正面フライス加工において、硬質被覆層の耐欠損性を向上させることにより、長期の使用に亘ってすぐれた耐摩耗性を発揮する表面被覆切削工具(以下、被覆工具という)に関するものである。

【背景技術】

【0002】

従来、例えば、特許文献1に開示されているように、硬質被覆層の有するドロップレットを起点に結晶成長した化合物の結晶粒が皮膜表面に突き出しており、化合物の結晶粒の長手方向長さをh(μm)、硬質被覆層の膜厚T(μm)としたとき、6≦T≦30、0.1≦h/T≦1.2とすることによって、ドロップレットを起点とした巨大な柱状結晶を成長させ、圧縮応力を低減化することで密着性を損なわずに厚膜化を実現した表面被覆切削工具が知られている。

【0003】

また、特許文献2に開示されているように、被覆層の表面に複数のマクロ粒子が突出し、底刃および外周刃の切刃に続くすくい面においてマクロ粒子が基体と被覆層との界面の垂線方向に対して切刃から遠ざかる方向に平均で5〜20%の角度で突出しており、マクロ粒子が傾いて突出することで切り屑の衝撃を分散させ、マクロ粒子が脱落することを抑制でき、耐チッピング性を向上させたエンドミル等の表面被覆切削工具が知られている。

【0004】

さらに、特許文献3に開示されているように、WC基超硬合金を含むサーメット、セラミックスおよび高速度工具鋼のうちのいずれかからなる硬質材料基体の表面に、単層または複層からなる硬質被覆層を0.5〜20μmの平均層厚で形成し、硬質被覆層の少なくとも1層に0.2〜2μmの粒径をもったTi,Zr,Hf,およびAl、並びにこれらの2種以上の合金のうちの少なくとも1種からなる金属粒が5〜30%の縦断面面積率で分散分布した組織を有する金属粒分散層で構成することで、耐チッピング性を向上させた表面被覆切削工具が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−75178号公報

【特許文献2】特開2008−238336号公報

【特許文献3】特開平6−170610号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年の切削加工における省力化および省エネ化の要求は強く、これに伴い、被覆工具は一段と過酷な条件下で使用されるようになってきており、耐欠損性を高めるために、前記特許文献1〜3に示されるような手法で、被覆工具の性能向上がなされてきているが、耐欠損性の改善は未だ十分とはいえない。

前記特許文献3のように、硬質被覆層内に金属粒子を分散させることにより、膜内部の応力を緩和させ、耐欠損性を向上させることができる。ところが、通常、ターゲットから発生した金属粒子は工具基体表面に付着する前に凝固するため、金属粒子は形状や工具基体表面に対する角度がランダムな状態で皮膜に取り込まれる。球状に形成された粒子や、細長いものでも膜厚方向に縦長の粒子は切削時に抵抗を受けやすく脱落しやすい上、脱落時に膜表面を大きく損傷させてしまい、表面粗度が増すことで耐欠損性が低下するという課題がある。そのため、硬質被覆層内に単純に金属粒子を分散させただけでは、例えば、炭素鋼、合金工具鋼等の被削材を、耐摩耗性と耐欠損性が同時に必要とされる正面フライスなどの加工形態で加工した場合において、硬質被覆層が欠損を発生しやすく、その結果、比較的短時間で使用寿命に至るのが現状である。

【0007】

そこで、本発明が解決しようとする技術的課題、すなわち、本発明の目的は、炭素鋼、合金工具鋼等の被削材を正面フライスなどの加工形態で加工した場合であっても、すぐれた耐摩耗性と耐欠損性を発揮する表面被覆切削工具を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、前述のような観点から、耐摩耗性と耐欠損性が同時に必要とされる正面フライス加工などの加工形態に用いられた場合においても、長期の使用に亘ってすぐれた耐摩耗性を発揮する被覆工具について鋭意研究を行った結果、以下の知見を得た。

【0009】

すなわち、本発明者らは、硬質被覆層として、少なくともTiとAlとYの複合炭窒化物層または複合窒化物層(以下、(Ti,Al,Y)(N,C)で示す)を平均層厚0.5〜8.0μmで被覆形成した被覆工具において、前記(Ti,Al,Y)(N,C)層内に構成元素の90原子%以上が金属元素である粒子(以下、単に「金属粒子」と呼ぶ)を含有しており、その粒子は、平均断面長径0.05〜0.5μmで複合炭窒化物層または複合窒化物層中に3〜18%の縦断面面積比率で分散分布し、その粒子のうち、構成元素が50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)であることによって、(Ti,Al,Y)(N,C)層はすぐれた耐欠損性を示すようになり、その結果、長期の使用に亘ってすぐれた耐摩耗性を発揮することを見出した。

さらに、特に前記金属粒子の断面長径が1.0μm以下、かつ平均断面長径0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜12%の縦断面面積比率で分散分布し、縦断面面積比率において最表面で1〜3%、最下面で10〜12%の範囲で分散分布することによって、(Ti,Al,Y)(N,C)層はさらにすぐれた耐欠損性を示すようになり、その結果、長期の使用に亘ってすぐれた耐摩耗性を発揮することを見出した。なお、本発明において、断面長径とは、基板表面に垂直な皮膜断面における金属粒子の断面形状で最も長い直径を意味する。

【0010】

硬質被覆層は、PVD法を用いて炭化タングステン基超硬合金からなる工具基体表面に成膜する。例えば、本発明は、図1にその概略を示すアークイオンプレーティング装置を用いて成膜を行うことができる。この場合、炉全体の雰囲気温度を制御するヒーターに加え、ターゲット前面に筒状ヒーターを設けることでターゲット前面の空間を高温にする。これによりターゲットから発生する金属粒子が雰囲気中で凝固することを防ぐことができ、高温のまま工具基体表面へ付着させることで、金属粒子は付着時の衝撃によって工具基体表面の形状に沿って変形する。金属粒子は工具基体表面の形状に沿って変形するため、工具基体表面が平滑であれば、皮膜の縦断面(工具基体表面に対して垂直な断面)から見て工具基体表面に沿った扁平形状となり、金属粒子の断面形状の断面長径が工具基体表面となす鋭角は45°以下に制御される。金属粒子を皮膜内に分散分布させることで皮膜内の応力が緩和され、さらに金属粒子を工具基体表面に沿ったアスペクト比の大きい扁平形状とすることで切削時の抵抗が小さくなり、金属粒子は脱落しにくく、また脱落した場合でも膜厚方向への損傷が小さくなる。また、皮膜は下地の凹凸を反映して成長するので、扁平形状の金属粒子を分散させても皮膜の平滑性は損なわれない。その結果、耐欠損性にすぐれた皮膜を提供できる。また、筒状ヒーターからの輻射熱による皮膜へのダメージは工具基体治具に冷却機構を設けることで防ぐことができる。このような機構を有した成膜装置で成膜することで、本発明の特徴を持つ皮膜が形成される。

また、扁平形状の金属粒子を膜厚方向に均一に分散させることでも一定の効果は奏されるが、さらに最下面から最表面にかけて漸次減少するように分散分布させることで皮膜内の応力が緩和されるとともに、最表面に存在する金属粒子を少なく抑えることで耐摩耗性が向上することを見出した。筒状ヒーターからの輻射熱による皮膜へのダメージは基体治具に冷却機構を設けることで防ぐことができる。このような機構を有した成膜装置で成膜することで、より過酷な切削条件下でも耐摩耗性と耐欠損性に優れた皮膜を提供できる。

【0011】

さらに、(Ti,Al,Y)(N,C)層における前記粒子の断面長径および縦断面面積比率、組成、縦断面形状のアスペクト比、アスペクト比2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の粒子全体に対する縦断面面積比率は、ターゲット前面の空間の温度、ターゲットのアーク電流、ターゲット表面の磁力等を変調させることで制御できることを見出した。ただし、縦断面面積比率は、前記成膜条件の変更だけでは3%以下まで抑えることは困難であるため、表面近傍では断続的なガスボンバード等による金属粒子除去処理を併用した。

また、前記複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siの群から選ばれる一種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬度が2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えたことによって、複合炭窒化物層または複合窒化物層の効果と相まって、結果として硬質被覆層が、より一層耐摩耗性を発揮することを見出した。ここで、前述の記載において、「少なくともTi、Al、Crのいずれかの元素」と「前記元素とY、Siの群から選ばれる一種以上の元素」とが同じ元素となっても構わない。

また、前記炭化タングステン基超硬合金からなる工具基体表面と複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yの群から選ばれる一種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えたことによって、前述した複合炭窒化物層または複合窒化物層の効果と相まって、結果として硬質被覆層が、より一層耐欠損性を発揮することを見出したのである。

以上のような知見に基づき、本発明を完成するに至った。

【0012】

本発明は、前記知見に基づいてなされたものであって、

「(1) 炭化タングステン基超硬合金からなる工具基体の表面に、直接又は中間層を介して物理蒸着法によって硬質被覆層を形成した表面被覆切削工具において、

前記硬質被覆層は、組成式:(Ti1−x−yAlxYy)(N1−zCz)(但し、0.3≦x≦0.7、0.01<y≦0.05、0≦z≦0.3)で表される平均層厚0.5〜8.0μmの複合炭窒化物層または複合窒化物層を少なくとも含み、

前記複合炭窒化物層または複合窒化物層は、構成元素の90原子%以上が金属元素である粒子を含有しており、前記粒子は、平均断面長径0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜18%の縦断面面積比率で分散分布し、

前記粒子のうち、構成元素に50原子%以上のAlを含み、かつ特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、

0.3≦A/(A+B)

であることを特徴とする表面被覆切削工具。

(2)(1)記載の表面被覆切削工具において、前記金属粒子の断面長径が1.0μm以下、かつその平均値が0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜12%の縦断面面積比率で分散分布し、

さらに、前記粒子が縦断面面積比率において複合炭窒化物層または複合窒化物層の最表面で1〜3%、最下面で10〜12%の範囲で分散分布しており、複合炭窒化物層または複合窒化物層の表面側に向けて漸次減少していることを特徴とする表面被覆切削工具。

(3) 前記複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬さが2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えたことを特徴とする(1)または(2)記載の表面被覆切削工具。

(4) 前記工具基体と前記複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えたことを特徴とする(1)乃至(3)のいずれかに記載の表面被覆切削工具。」

に特徴を有するものである。

【0013】

本発明について、以下に詳細を説明する。

(Ti,Al,Y)(N,C)層からなる複合炭窒化物層または複合窒化物層:

(Ti,Al,Y)(N,C)層(TiとAlとYの複合炭窒化物層または複合窒化物層)を少なくとも含む硬質被覆層においては、その構成成分であるTi成分によってすぐれた強度および靱性を確保することができ、Al成分が高温硬さと耐熱性を向上させ、さらに、Y成分の添加により高温相安定性を著しく改善させる。さらに、TiとAlとが共存することによって高温耐酸化性を向上させる作用がある。ところが、(Ti,Al,Y)(N,C)層において、TiとYとの合量に占めるAlの含有割合が30原子%未満であると、溶着性の高い被削材の正面フライス切削加工において、被削材および切粉に対する耐溶着性を確保することができず、また、高温強度も低下するため、溶着、欠損を発生しやすくなる。一方、TiとYとの合量に占めるAlの含有割合が70原子%を超えると、相対的なTi含有割合の減少により、高温強度の低下、靭性の低下が生じ、偏摩耗の発生、熱塑性変形の発生等により耐摩耗性が低下する。したがって、TiとYとの合量に占めるAlの含有割合は、30〜70原子%とすることが望ましい。

【0014】

また、TiとAlとの合量に占めるYの含有割合が1原子%より大きくすることにより高温相安定性が著しく向上し、高温硬さも向上するため、より好ましい。一方、TiとAlとの合量に占めるYの含有割合が5原子%を超えると、(Ti,Al,Y)(N,C)層の高温靭性、高温強度が低下するので、TiとAlとの合量に占めるYの含有割合は、1原子%を超え5原子%以下とすることが望ましい。

【0015】

複合炭窒化物層または複合窒化物層において、一部のNをCに置き換えることでさらに耐摩耗性を向上させることができる。一方でCを含有するほど耐欠損性は低下するので、Nに対するCの含有割合は、0〜30原子%とすることが望ましい。

【0016】

複合炭窒化物層または複合窒化物層の平均層厚が0.5μm未満であると金属粒子を内部に分散させても所望の効果が得ることができず、一方、8.0μmを越えると切刃部に欠損が生じやすくなるため、平均層厚は0.5〜8.0μmとした。

【0017】

(Ti,Al,Y)(N,C)層中における金属粒子の平均断面長径:

本発明において、断面長径とは、基体表面に垂直な皮膜断面における金属粒子の断面形状で最も長い直径を意味する。内部に金属粒子を含有することで、皮膜内の残留応力が緩和され、膜内の応力分布が均一になるため、耐欠損性が向上する。この際、金属粒子の平均断面長径が0.05μmより小さいと目的とする応力緩和効果が得られない。一方、0.5μmより大きい場合、皮膜と平行方向に大きく広がる金属粒子が多くなるため、炭窒化物膜の柱状の結晶成長が阻害され、その結果、膜の付着強度が低下し、耐欠損性が低下する。したがって、(Ti,Al,Y)(N,C)層中における金属粒子の平均断面長径が0.05〜0.5μmとすることが望ましく、より好ましくは0.05〜0.3μmである。また、断面長径が1.0μmを越える金属粒子は前述のように柱状の結晶成長を阻害するため、金属粒子の断面長径は1.0μm以下であることがより好ましい。ただし、粒子の平均断面長径が前記の範囲であっても、金属粒子の平均のアスペクト比が2.0未満あるいは金属粒子の縦断面形状における断面長径が工具基体表面となす鋭角が45°を超える場合には切削時のこすれ摩擦によって金属粒子が脱落しやすく、また脱落時に膜が深さ方向に大きくえぐられるため、耐欠損性の低下を招く。ここで、本発明における金属粒子とは、構成元素の90原子%以上が金属元素である粒子を意味している。また、構成元素中の窒素、炭素の合量が増加すると硬度が増し、応力緩和効果の低下や金属粒子自体の脆化を引き起こすため、金属粒子中に含まれる窒素、炭素の量は合量で5原子%以内であることが望ましい。

【0018】

(Ti,Al,Y)(N,C)層中における金属粒子の縦断面面積比率:

金属粒子の縦断面面積比率が3%より小さいと膜内における金属粒子の割合が少なく、目的とする応力緩和効果が得られない。一方、18%より大きいと前述と同様結晶成長が阻害される上、膜内における金属粒子の割合が高くなると膜の硬さが低下するため、耐欠損性、耐摩耗性の低下を招く。したがって、(Ti,Al,Y)(N,C)層中における金属粒子は、3〜18%の縦断面面積比率で分散分布させることが望ましく、より好ましくは3〜12%である。

【0019】

構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の割合:

アスペクト比の大きい扁平形状の金属粒子を効果的に分散させるためには、金属粒子の構成成分に占める低融点金属であるAlの割合が高いことが望ましい。50原子%以上のAlを含むことで金属粒子の融点が低くなるので、高アスペクト比の粒子が得られやすくなる。金属粒子はターゲット上の微小な溶融領域から発生するため、微小領域の組成の不均一性や溶融領域中の組成揺らぎによって、個々の金属粒子では、組成中のAl量がターゲット中のAl量よりも大きいものが発生し得る。一方で、全ての金属粒子における平均のAl量はターゲットのAl量に依存する。ここで、全ての金属粒子における平均のAl量はターゲット表面の磁力を用いて制御できる。例えば、TiAlターゲットの場合、蒸気圧の関係からAlが優先的に気化しやすいため、通常、ターゲットから発生する金属粒子の平均組成はターゲット組成と比べてTi寄りになる。ターゲット表面の磁力を高めるとアークスポットの速度が増加し、アークスポットが局所的に留まる時間が短くなるため、局所的な加熱が抑えられ、Alの気化を抑制することができ、ターゲットから発生する金属粒子の平均組成をAl寄りにすることができる。また、Alの気化が抑制されることで溶融領域におけるAl量が増加するため、個々の金属粒子を見た場合にも、Alが多く含まれた粒子が増加する。このようにして、同じ組成のターゲットを用いた場合でも金属粒子にAlを多く含ませることが可能である。

Alを50原子%以上含む金属粒子のうち、硬質被覆層の特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子が少ない場合、切削時のこすれ摩耗によって金属粒子が脱落しやすく、また脱落時に膜が深さ方向に大きくえぐられるため、皮膜の表面粗度が増し、耐欠損性の低下を招く。また、構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、A/(A+B)の値が0.3より小さい場合、十分な耐欠損性が得られないため、0.3≦A/(A+B)とする。

【0020】

金属粒子の膜厚方向の分散分布構造:

金属粒子を膜厚方向に分散させることで切削時に皮膜内に生じる亀裂の進展を防ぐことが出来、耐欠損性が向上する。しかしながら、金属粒子が分散することで皮膜の硬さがやや低下するため、高負荷な切削条件では耐摩耗性が不足することがある。粒子の断面面積比率を膜厚方向に制御することで表面側の耐摩耗性を維持しつつ、粒子の効果を得ることが可能で、より高負荷な切削条件で効果を発揮する。また、亀裂は金属粒子に達した後、金属と皮膜との界面に広がる。金属粒子分散層と非分散層の界面が明確に存在すると、その界面に亀裂が局所的に集中するため、つなぎ目で破壊が起こりやすくなる。表面側に向けて金属粒子が漸次減少するように分散させることで、表面の耐摩耗性を保ちつつ、耐欠損性を向上さるとともに、膜内に発生する応力を緩和することができ、さらに亀裂の局所集中を抑えることで異常損傷を抑えられる。

しかしながら、金属粒子の縦断面面積比率が最表面で1%未満になると、亀裂の進展を防ぐ効果が十分に奏されなくなる。一方、最下面で12%を超えると前述した結晶成長の阻害により付着力が低下し、耐欠損性が低下する。また、最表面で3%を超え、最下面で10%未満となると、結果として最表面と最下面の分布勾配が小さくなり、前述した亀裂の進展防止効果が発揮されなくなる。そこで、最表面で1〜3%、最下面で10〜12%の範囲で分散分布させるとともに、皮膜表面側に向けて漸次減少させることにより、すぐれた亀裂の進展防止効果を得ることが出来る。

【0021】

少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層からなる表面層:

本発明では複合炭窒化物層または複合窒化物層内部の金属粒子が内部応力を緩和することで耐欠損性を向上させるが、一方で、内部の金属粒子量が増加すると、複合炭窒化物層または複合窒化物層全体の硬さが低下し、耐摩耗性がやや低下する。そこで、前記複合炭窒化物層または複合窒化物層の表面に硬度の高い皮膜を設けることで、総合的な切削性能をさらに向上させることができる。しかしながら、その平均層厚が0.5μm未満では、前記表面層の効果が十分に奏されず、一方、3.0μmを超えると皮膜内部の応力が高まり、チッピングの発生を招くため好ましくない。したがって、その平均層厚は、0.5〜3.0μmと定めた。さらに、表面層のビッカース硬さが2500Hv未満では、耐摩耗性を向上させる作用が十分でないため、2500Hv以上と定めた。

【0022】

少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層からなる中間層:

本発明では複合炭窒化物層または複合窒化物層内部の金属粒子が内部応力を緩和することで耐欠損性を向上させるが、一方で、複合炭窒化物層または複合窒化物層内部の金属粒子量が増加すると、皮膜の柱状の結晶成長を阻害し、密着力がやや低下する。そこで、前記複合炭窒化物層または複合窒化物層と基材との間に、複合炭窒化物層または複合窒化物層の構成成分を含む親和性の高い皮膜を設けることで、さらに切削性能を向上させることができる。しかしながら、その平均層厚が0.1μm未満では、前記中間層の効果が十分に奏されず、一方、2.0μmを超えると皮膜内部の応力が高まり、剥離の発生を招くため好ましくない。したがって、その平均層厚は、0.1〜2.0μmと定めた。

【発明の効果】

【0023】

本発明の被覆工具は、炭化タングステン基超硬合金からなる工具基体の表面に、物理蒸着法によって硬質被覆層を形成した表面被覆切削工具において、硬質被覆層は、組成式:(Ti1−x−yAlxYy)(N1−zCz)(但し、0.3≦x≦0.7、0.01<y≦0.05、0≦z≦0.3)で表される平均層厚0.5〜8.0μmの複合炭窒化物層または複合窒化物層を少なくとも含み、硬質被覆層は、構成元素の90原子%以上が金属元素である金属粒子を含有しており、金属粒子の粒径は、縦断面形状の最大長径が0.05〜2.5μmで硬質被覆層中に3〜18%の縦断面面積比率で分散分布し、金属粒子のうち、構成元素に50原子%以上のAlを含み、かつ特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である金属粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)であることによって、複合炭窒化物層または複合窒化物層はすぐれた耐欠損性を示し、その結果、例えば、炭素鋼、合金工具鋼等の被削材の正面フライス加工において、長期の使用に亘って硬質被覆層がすぐれた工具性能を発揮するものである。

すなわち、金属粒子を複合炭窒化物層または複合窒化物層内に分散分布させることで、硬質被覆層内部の応力が緩和され、硬質被覆層内の応力分布が均一になるため、耐欠損性が向上する。通常のPVD法で成膜すると、ターゲットから発生した金属粒子は工具基体表面に到着前に凝固してしまう。このとき金属粒子はランダムな向きで皮膜内に取り込まれる。球状に近い金属粒子、あるいは細長いものでも皮膜の膜厚方向に縦長の金属粒子は切削時に大きな抵抗を受けやすく、脱落しやすい上、脱落時に皮膜を大きく損傷させてしまう。本発明では金属粒子を高温のまま工具基体表面に付着させることで、付着時の衝撃により工具基体表面の形に沿って変形させる。これにより、金属粒子は工具基体表面に垂直な断面から見て偏平な形状となる。金属粒子をアスペクト比の大きい偏平形状にすることで切削時の抵抗が小さくなり、金属粒子が脱落しにくく、また脱落時の膜厚方向への損傷も小さくなる。工具基体表面が平滑であれば金属粒子はアスペクト比の大きい偏平形状となるため、硬質被覆層の縦断面において金属粒子断面形状の長径と工具基体表面とのなす鋭角は45°以下に制御される。硬質被覆層は下地の凹凸を反映して成長するので、偏平形状の金属粒子を分散させても皮膜の平滑性は損なわれない。その結果、耐欠損性にすぐれた硬質被覆層を形成することができる。

さらに、前記粒子は縦断面面積比率において最表面で1〜3%、最下面で10〜12%の範囲で分散分布しており、硬質被覆層の表面側に向けて漸次減少していることにより、表面の耐摩耗性を保ちつつ、耐欠損性を向上させ、さらに亀裂の局所集中を抑えることで異常損傷を抑えられるという効果を発揮する。

さらに複合炭窒化物層または複合窒化物層の表面に、平均層厚0.5〜3.0μmでビッカース硬さが2500Hv以上である少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層からなる表面層を形成した場合には、前記の効果に加えてすぐれた耐摩耗性を発揮するものである。

また、工具基体と複合炭窒化物層または複合窒化物層との間に、平均層厚0.1〜2.0μmである少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層からなる中間層を形成した場合には、前記の効果に増してさらにすぐれた耐欠損性を発揮するものである。

【図面の簡単な説明】

【0024】

【図1】本発明の被覆工具の硬質被覆層を成膜するアークイオンプレーティング装置の概略説明図を示す。

【図2】本発明の被覆工具の硬質被覆層の概念を説明する縦断面模式図を本発明の特性値とともに示す。

【発明を実施するための形態】

【0025】

つぎに、本発明の被覆工具を実施例により具体的に説明する。

【実施例1】

【0026】

原料粉末として、0.5〜1.0μmの平均粒径を有するWC粉末と、いずれも1〜3μmの平均粒径を有するTiC粉末、ZrC粉末、VC粉末、TaC粉末、NbC粉末、Cr3C2粉末、およびCo粉末を用意し、これら原料粉末を、表1に示される配合組成に配合し、さらにワックスを加えてアセトン中で24時間ボールミル混合し、減圧乾燥した後、98MPaの圧力で、最終形状がISO・SEEN1203AFTN(超硬基体A〜E)となるような素材形状の圧粉体にプレス成形し、この圧粉体を5Paの真空中、1370〜1470℃の範囲内の所定の温度に1時間保持の条件で真空焼結し、焼結後、上下面を外周加工し、切刃部に幅0.15mm、角度20度のチャンファーホーニング加工することにより、WC基超硬合金製の工具基体A〜Eをそれぞれ製造した。

【0027】

つぎに、これらの工具基体A〜Eを、図1に示すアークイオンプレーティング装置に装入し、表2に示す条件で、Tiボンバードを施し、次いで、同じく表2に示す組成のターゲットを用い、同表の成膜条件で表3に示す目標層厚の(Ti,Al,Y)(N,C)層を蒸着形成する。前述したように、このとき、炉全体の雰囲気温度を制御するヒーターに加え、ターゲット前面に筒状ヒーターを設けることでターゲット前面の空間を高温にする。これによりターゲットから発生する金属粒子が雰囲気中で凝固することを防ぐことができ、金属粒子は工具基体表面へ付着した際に工具基体表面の形状に沿って変形する。筒状ヒーターからの輻射熱による皮膜へのダメージは工具基体治具に冷却機構を設けることで防ぐことができる。ターゲット前面の空間を加熱する筒状ヒーターはターゲットから見て工具基体方向に伸びており、長さはヒーターの先端がターゲット−工具基体間距離の2/3〜3/4ほどの位置にあることが望ましい。長すぎると皮膜に輻射熱によるダメージが入り、一方で短すぎるとターゲット前面に存在する高温の空間が狭くなるため、工具基体付着前に金属粒子が凝固してしまう。ターゲット前面の空間を適切に加熱するためには、設置位置はターゲット表面から50mm以内の位置が望ましく、例えば、アノード電極の前面などに設置すると良い。工具基体の冷却機構は、例えば、試料治具に冷却水を流して冷却する方法がある。

さらに、一部の条件、本発明被覆工具10〜14においては、皮膜内の金属粒子量の制御を行うため、(Ti,Al,Y)(N,C)層の成膜中にアーク電流値を変化させている。表2中に示した左の数値が最下面における電流値、右の数値が最表面における電流値であり、狙いの金属粒子の縦断面面積比率が得られるよう、この範囲で漸次変化させた。

このようにして、表3に示す本発明被覆工具1〜14を製造した。なお、表中で述べた「本願の規定に沿う金属粒子」とは、複合炭窒化物層または複合窒化物層に含まれる金属粒子の内、「構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である金属粒子」のことを指す。

【0028】

前記本発明被覆工具1〜14の(Ti,Al,Y)(N,C)層について、工具基体表面に垂直な複合炭窒化物層または複合窒化物層断面の組織観察と組成分析を、透過型電子顕微鏡−エネルギー分散型X線分光分析(TEM−EDS)を用いて行った。複合炭窒化物層または複合窒化物層断面に対して0.01μm以下の空間分解能の元素マッピングを行い、被覆した(Ti,Al,Y)(N,C)層の組成が規定の範囲内であることを確認し、同時に膜断面において窒素と炭素の合量が10原子%以内である部分を金属粒子の断面と見なし、点分析によって金属粒子の組成を分析した。次に、金属粒子の断面と見なした領域における最大径を長径、それに直交する線分の最大径を短径とし、金属粒子の縦断面形状を楕円に近似した。(図2参照)ここで得られた長径が、本発明の断面長径xであり、その平均値が本願で規定する平均断面長径Xである。金属粒子の平均断面長径Xが0.05〜0.5μmの範囲内であることを確認し、長径、短径の長さから各々の金属粒子のアスペクト比と縦断面面積を算出した。さらに金属粒子を本願の規定に沿うもの、すなわち組成分析の結果において構成元素に50原子%以上のAlを含み、かつ特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である金属粒子とそうでない粒子に区分し、それぞれの粒子の縦断面面積を合計した。そして、粒子の縦断面面積を複合炭窒化物層または複合窒化物層の縦断面面積で除することにより、本願の規定に沿う粒子の縦断面面積比率A(%)、それ以外の粒子の縦断面面積比率B(%)を算出し、また、A/(A+B)の値を計算によって求めた。アスペクト比は、図2に示すように、楕円近似した金属粒子断面の長径xと短径yの長さの比を、長径xを分子、短径yを分母として取る。本発明では複合炭窒化物層または複合窒化物層の断面画像から縦3μm×横4μmの範囲を無作為に10箇所選び出して前述した測定を行った。なお、層厚が3μmに満たない複合炭窒化物層または複合窒化物層については面積が12平方μmとなるように適宜測定範囲を決定し、同様の測定を行った。

また、複合炭窒化物層または複合窒化物層の縦断面図を層厚方向に5分割し、それぞれの区分において粒子の縦断面面積を硬質被覆層の縦断面面積で除することにより、各区分における粒子の縦断面面積比率を算出した。横4μm、任意の5箇所の断面画像において各区分の断面面積比率を測定し、平均値を取った。ここで、複合炭窒化物層または複合窒化物層断面における最も表面側で粒子の断面面積比率が1〜3%かつ最も工具基体表面側の区分で断面面積比率が10〜12%であり、区分間において工具基体表面側から複合炭窒化物層または複合窒化物層の表面側にかけて断面面積比率が漸次減少していることを確認した。

【0029】

表3に、これらの値をそれぞれ示す。値は前述の測定範囲5箇所の平均値である。また、表中に記した第3層とは膜厚方向に5分割した中の3番目の層を指す。ここで、「全金属粒子の平均Al量」を表2の条件と比較すると、ターゲット表面磁力の大きい条件ほど全金属粒子の平均Al量がターゲット組成に近づくことがわかり、ターゲット磁力を用いて確かに金属粒子の組成が制御できているとわかる。

【0030】

また、図2に、本発明被覆工具の硬質被覆層の概念を説明する縦断面模式図を本発明の特性値とともに示す。複合炭窒化物層または複合窒化物層中の金属粒子のうち観察面における縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下であるものを金属粒子Aとし、右ハッチを付し、それ以外の金属粒子を金属粒子Bとし、左ハッチを付している。

【0031】

また、本発明被覆工具7〜10、13、14については、前記の複合炭窒化物層または複合窒化物層の表面に表3に示した組成、ビッカース硬さ、目標層厚の表面層を形成した。表面層のビッカース硬さの測定にはナノインデンターを用い、荷重200mgfでの圧子の押し込み深さから算出した。また、本発明被覆工具5〜8、11〜14については、前記工具基体と複合炭窒化物層または複合窒化物層との間に表3に示した組成、目標層厚の中間層を形成した。図1のアークイオンプレーティング装置について、ターゲットの総設置数が3面以上あれば、表面層と中間層はそれぞれ別の組成の皮膜を用いることができる。なお、表面層と中間層の成膜時には、金属粒子の分散による効果の減少を防ぐため、筒状ヒーターは使用しない。

【0032】

また、比較の目的で、前記アークイオンプレーティング装置を用いて、工具基体A〜Eの表面に、実施例と同様に、表4に示す条件で、Tiボンバードを施し、次いで、同じく表4に示す条件で、金属粒子が分散分布した所定の層厚の(Ti,Al,Y)(N,C)層を蒸着形成した。この時、筒状ヒーターの設定温度やターゲット表面磁力などの成膜条件を制御することにより、金属粒子の平均断面長径、アスペクト比を制御し、表5に示される比較被覆工具1〜10を作製した。

【0033】

比較被覆工具1〜10の(Ti,Al,Y)(N,C)層についても、その断面をTEM−EDSによって観察し、複合炭窒化物層または複合窒化物層に含有される金属粒子のうち、特定の縦断面において観察した縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率A(%)、それ以外の粒子の縦断面面積比率B(%)を測定し、また、A/(A+B)の値を計算によって求めた。さらに、縦断面形状の平均断面長径が0.05〜0.5μmの金属粒子の縦断面面積比率(%)を測定した。

また、比較被覆工具7〜10については、前記の複合炭窒化物層または複合窒化物層の表面に表5に示した組成、ビッカース硬さ、目標層厚の表面層を形成した。また、比較被覆工具5〜8については、前記工具基体と硬質被覆層の間に表5に示した組成、目標層厚の中間層を形成した。

【0034】

これらの値を同じく表5にそれぞれ示す。

【0035】

また、本発明被覆工具1〜14および比較被覆工具1〜10の各構成層の層厚を、走査型電子顕微鏡(SEM)を用いて測定したところ、いずれも表3、表5に示される目標層厚と実質的に同じ平均層厚を示した(測定範囲5箇所の平均値である)。

【0036】

【表1】

【0037】

【表2】

【0038】

【表3】

【0039】

【表4】

【0040】

【表5】

つぎに、前記本発明被覆工具1〜14および比較被覆工具1〜10について、以下に示す条件で、炭素鋼の高速正面フライス切削加工試験を実施し、切刃の逃げ面摩耗幅を測定した。なお、切削にはSE445R0506Eのカッタを使用し、単刃にて実施した。

【0041】

被削材: JIS・S55Cのブロック材、幅60mm×長さ250mm

切削速度: 320m/min(回転速度: 815/min)、

送り量: 0.1mm/刃、

切り込み: 2mm、

切削幅: 60mm、センターカット

切削時間: 5 分、

切削油剤: 乾式切削

表6に、前記切削試験の結果を示す。

【0042】

【表6】

表3、5、6に示される結果から、本発明の被覆工具は、硬質被覆層に少なくとも含まれる(Ti,Al,Y)(N,C)層中に平均断面長径0.05〜0.5μmの金属粒子が3〜18%の縦断面面積比率で分散分布しており、金属粒子のうち、構成元素が50原子%以上のAlを含み、縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、0.3≦A/(A+B)であることから、正面フライス加工においてすぐれた耐欠損性を示し、その結果、長期にわたってすぐれた耐摩耗性を発揮する。

さらに、硬質被覆層の(Ti,Al,Y)(N,C)層中に断面長径0.05〜0.5μmの金属粒子が3〜12%の縦断面面積比率で最下面側から最表面側に向けて漸次減少するように分散分布している工具については、正面フライス加工においてすぐれた耐欠損性を示し、その結果、長期に亘ってすぐれた耐摩耗性を発揮することが明らかである。

さらに、複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬さが2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えることにより、より一層の耐摩耗性を発揮する。

また、工具基体と複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えることにより、より一層の耐欠損性を発揮する。

【0043】

これに対して、硬質被覆層に少なくとも含まれる(Ti,Al,Y)(N,C)層中の平均断面長径0.05〜0.5μmの金属粒子の縦断面面積比率、金属粒子のうち構成元素が50原子%以上のAlを含み縦断面形状のアスペクト比が2.0以上かつ断面長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたときのA/(A+B)のうちのいずれかが本発明で規定する範囲から外れる比較被覆工具1〜10は、正面フライス加工において、チッピング、欠損等の発生により短時間で寿命に至ることが明らかである。

【産業上の利用可能性】

【0044】

前述のように、本発明の被覆工具は、例えば、炭素鋼、合金工具鋼等の被削材の高速切削加工において、すぐれた耐欠損性、耐摩耗性を発揮し、使用寿命の延命化を可能とするものであるが、他の被削材の切削加工、他の条件での切削加工で使用することも勿論可能である。

【特許請求の範囲】

【請求項1】

炭化タングステン基超硬合金からなる工具基体の表面に、直接又は中間層を介して物理蒸着法によって硬質被覆層を形成した表面被覆切削工具において、

前記硬質被覆層は、少なくとも、組成式:(Ti1−x−yAlxYy)(N1−zCz)(但し、0.3≦x≦0.7、0.01<y≦0.05、0≦z≦0.3)で表される平均層厚0.5〜8.0μmの複合炭窒化物層または複合窒化物層を含み、

前記複合炭窒化物層または複合窒化物層は、構成元素の90原子%以上が金属元素である粒子を含有しており、前記粒子は、平均断面長径0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜18%の縦断面面積比率で分散分布し、

前記粒子のうち、構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、

0.3≦A/(A+B)

であることを特徴とする表面被覆切削工具。

【請求項2】

前記粒子が縦断面面積比率において複合炭窒化物層または複合窒化物層の最表面で1〜3%、最下面で10〜12%の範囲で分散分布しており、複合炭窒化物層または複合窒化物層工具基体側からの表面側に向けて漸次減少していることを特徴とする請求項1に記載の表面被覆切削工具。

【請求項3】

前記複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬さが2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えたことを特徴とする請求項1または2に記載の表面被覆切削工具。

【請求項4】

前記工具基体と前記複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えたことを特徴とする請求項1乃至請求項3のいずれかに記載の表面被覆切削工具。

【請求項1】

炭化タングステン基超硬合金からなる工具基体の表面に、直接又は中間層を介して物理蒸着法によって硬質被覆層を形成した表面被覆切削工具において、

前記硬質被覆層は、少なくとも、組成式:(Ti1−x−yAlxYy)(N1−zCz)(但し、0.3≦x≦0.7、0.01<y≦0.05、0≦z≦0.3)で表される平均層厚0.5〜8.0μmの複合炭窒化物層または複合窒化物層を含み、

前記複合炭窒化物層または複合窒化物層は、構成元素の90原子%以上が金属元素である粒子を含有しており、前記粒子は、平均断面長径0.05〜0.5μmで前記複合炭窒化物層または複合窒化物層中に3〜18%の縦断面面積比率で分散分布し、

前記粒子のうち、構成元素に50原子%以上のAlを含み、かつ縦断面形状のアスペクト比が2.0以上かつ長径が工具基体表面となす鋭角が45°以下である粒子の縦断面面積比率をA%、それ以外の粒子の縦断面面積比率をB%としたとき、

0.3≦A/(A+B)

であることを特徴とする表面被覆切削工具。

【請求項2】

前記粒子が縦断面面積比率において複合炭窒化物層または複合窒化物層の最表面で1〜3%、最下面で10〜12%の範囲で分散分布しており、複合炭窒化物層または複合窒化物層工具基体側からの表面側に向けて漸次減少していることを特徴とする請求項1に記載の表面被覆切削工具。

【請求項3】

前記複合炭窒化物層または複合窒化物層の表面に、少なくともTi、Al、Crのいずれかの元素を含み、前記元素とY、Siからなる群から選ばれる1種以上の元素の窒化物層、炭化物層または炭窒化物層のいずれかであり、ビッカース硬さが2500Hv以上かつ平均層厚0.5〜3.0μmである表面層を備えたことを特徴とする請求項1または2に記載の表面被覆切削工具。

【請求項4】

前記工具基体と前記複合炭窒化物層または複合窒化物層との間に、少なくともTiを含み、Ti、Al、Cr、Yからなる群から選ばれる1種以上の元素の窒化物層または炭窒化物層である平均層厚0.1〜2.0μmの中間層を備えたことを特徴とする請求項1乃至請求項3のいずれかに記載の表面被覆切削工具。

【図1】

【図2】

【図2】

【公開番号】特開2013−82057(P2013−82057A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−211993(P2012−211993)

【出願日】平成24年9月26日(2012.9.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月26日(2012.9.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]