耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池

【課題】優れた耐漏液性能と重負荷放電性能(長期保存後の放電性能)とを兼ね備えた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池を提供する。

【解決手段】缶内面となる面の最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層2と、その下層に形成された厚さ0.2μm以上の再結晶Ni層3と、さらにその下層に形成されたFe−Ni拡散合金層4とを有する。

【解決手段】缶内面となる面の最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層2と、その下層に形成された厚さ0.2μm以上の再結晶Ni層3と、さらにその下層に形成されたFe−Ni拡散合金層4とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニッケルまたはニッケル−鉄合金がメッキされた薄鋼板のプレス加工により形成される耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池に係り、特に正極作用物質としてpHの高い強アルカリ溶液が使用されるアルカリ乾電池に関する。

【背景技術】

【0002】

電解液としてpHの高い強アルカリ溶液が使用される電池の代表例として、アルカリマンガン乾電池が挙げられる。一般にアルカリ電池には、正極端子を兼ねた内容物を充填するための容器として、電池缶が用いられている。この電池缶の製造方法としては、表面にめっき層を備えた鋼板(所謂プレめっき鋼板)を成形する場合と、鋼板を電池缶に成形してから後めっき(所謂ガラメッキ)を行う場合とがあり、めっきには主として耐アルカリ腐食性の良好なNiが用いられている。成形後に電池缶をめっきする方法は、生産効率が低く、めっき付着量の均一性に乏しいため、近年では、あらかじめ表面にめっき層を備えた鋼板を成形する方法が主流となっている。

【0003】

アルカリ電池においては、経時劣化が進むと電池内で水素ガスが発生し、内圧が上昇するという現象がある。内圧が高くなりすぎると、電池内に設置されたガスケットが破断し、漏液を生じるため、電子機器に悪影響を及ぼす恐れがある。電池性能の一層の向上が図られ、より長い電池寿命が追究されている近年では、この耐漏液性能が従来品と同程度である場合、電池が使用可能であるにもかかわらず、漏液を発生する事態を招くと考えられる。従って、耐漏液性能を大幅に向上させることにより、実質的な電池寿命を安全に確保しなくてはならないという課題があった。

【0004】

電池缶の内面側は耐アルカリ腐食性に優れ、外面側は美麗な光沢を有し、かつ耐食性に優れていることが重要である。また、電池缶は容器であると同時に正極端子の役割も担っているため、安定して低い電気抵抗を示すことが放電性能の観点から重要である。

【0005】

放電性能を向上させるために、従来から充填内容物に関する検討は多くなされてきたが、電池缶、特に電池缶内表面の状態が放電性能に及ぼす影響については、十分明確になっていないのが現状である。

【0006】

例えば特許文献1では、缶体加工の際にNiめっき層に割れを生じるような硬質なめっきを施すことにより、缶体内面に塗布される導電性塗料との接触面積が増大し、放電性能が改善されるとしている。このような、缶内面となる面にNiあるいはNi合金めっき、さらにはそれらを熱処理して拡散合金層としたもの、あるいは硬度の異なる二層以上のめっき層や合金層等を設けることにより、加工時にめっきあるいは合金層に割れを生ぜしめ、導電性塗料との接触面積を増大させて放電性能を改善する従来技術としては、他に特許文献2、特許文献3、特許文献4、特許文献5、特許文献6、特許文献7、特許文献8、特許文献9等に記載の技術が開示されている。

【0007】

電池性能を向上させる他の方法としては、缶内面となる面の最表層を適宜合金化するか、あるいは合金めっき層を設けることにより放電性能を改善する方法として、特許文献10や特許文献11等に記載された技術が挙げられる。

【0008】

しかしながら、特に、最近の携帯電子機器の発展に伴い、乾電池には重負荷放電性能(長期保存後の放電性能)が高いこと、すなわち大電流を繰り返し放電できる回数が多く、より電池寿命が長いことが求められている。従来、電池の重負荷放電性能は、一定の抵抗(例えば2Ω、10Ω、75Ωなど)での連続放電試験や、電池の内部抵抗測定による評価が一般的であった。しかし、近年の電池の使用状況を鑑みると、従来より厳しい試験を行って、電池寿命を再評価する必要がある。なぜならば、従来の試験では同等性能の評価であっても、さらに重負荷条件の放電試験では必ずしも同程度の性能を示すとは限らず、より性能差が明確に顕れる場合があるためである。

【0009】

従来の技術においては、重負荷放電性能の向上に及ぼす缶体内表面状態の影響が不明確であるばかりでなく、重負荷放電性能向上に伴い特に重要となる耐漏液性能については、何ら検討がなされていないのが現状である。

【0010】

LR6(単3)などのアルカリ乾電池は、有底筒状の金属製正極缶にアルカリ電解液を含む発電要素を収容するとともに、その正極缶の開口部を金属製負極端子板と樹脂製封口ガスケットで気密封口して構成される。発電要素は、管状に成形固化された正極合剤、アルカリ電解液が含浸される筒状のセパレータ、およびゲル状の負極合剤により形成される。正極合剤は正極作用物質として金属酸化物たとえば二酸化マンガンを用い、負極合剤は負極作用物質として亜鉛を用いる。この2種類の作用物質の放電反応により発電が行われる。

【0011】

正極合剤は正極缶内に圧入状態で嵌合挿入され、正極缶に直接接触する状態で収容されている。これにより、正極缶は正極集電体および正極端子を兼ねることができる。負極端子板は皿状(またはハット状)であって、その内側面すなわち電池側面には棒状の金属負極電子がスポット溶接等により立設されている。この集電子は負極合剤中に貫入させられている。ガスケットは電気絶縁性樹脂を略円盤状に金型成形したものであって、上記正極缶と負極端子板との間に介在して正極缶内気密封口する。

【0012】

正極缶は鉄を主材とする薄鋼板をプレス加工して形成される。鉄は強度およびコスト等において正極缶の素地に最も適した素材であるとともに、アルカリにより不働態化するという一般的性質がある。このため、電解液としてアルカリ溶液を使用するアルカリ電池では、正極缶の主材として鉄を使用している。

【0013】

一方、正極缶は正極集電体および正極端子も兼ねるので、その表面に安定かつ良好な導電性および電気接触性を確保するため、特許文献12に記載されているようにニッケルまたはニッケル−鉄合金のメッキが施される。

【0014】

正極作用物質として使用される二酸化マンガンは酸化力の強い金属酸化物である。この酸化物は正極缶の鋼板素地を腐食させる原因となる。そこで、特許文献12に記載された正極缶では、その腐食を防ぐために、プレス加工前の鋼板にニッケルメッキ層を形成するとともに、そのメッキ層の最表面部における鉄の露出割合30%以下に規定している。

【0015】

鋼板素地の主成分である鉄は強アルカリに対して不働態化領域でアルカリ電解液に接触しても、それによる腐食はほとんど生じない。しかし、近傍に鉄よりも貴な金属であるニッケル、酸化剤である二酸化マンガン(金属酸化物)および酸素(空気)が存在する箇所では、鉄の溶解が激しくなる。この溶解した鉄イオンが負極作用物質(亜鉛)と反応するとガスが発生する。したがって、耐漏液性を向上させようとするならば、上記鉄割合は少なくしたほうがよいとされている。

【特許文献1】特開平5−21044号公報

【特許文献2】特開平7−122246号公報

【特許文献3】特開平7−300695号公報

【特許文献4】WO95/11527号公報

【特許文献5】特開平8−138636号公報

【特許文献6】特開平8−138636号公報

【特許文献7】特開平10−172521号公報

【特許文献8】特開平10−172521号公報

【特許文献9】特開平11−102671号公報

【特許文献10】特開2002−208382号公報

【特許文献11】特開2003−328158号公報

【特許文献12】特開平6−2104号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

上記のように、特許文献1〜11に記載された従来技術においては耐漏液性能及び重負荷放電性能(長期保存後の放電性能)に関する検討がなされていないため、耐漏液性能及び重負荷放電性能を十分満足するかどうか不明である。

【0017】

本発明者らの検討によれば、アルカリ乾電池の発電要素を収容するとともに正極集電子および正極端子を兼ねる正極缶という特殊な使用状況下において、そのアルカリ乾電池に特有の課題である耐漏液性能と重負荷放電性能(長期保存後の放電性能)の向上を目的とした場合、特許文献12の従来技術は上記目的を達成する上で必ずしも有効ではないことが判明した。

【0018】

本発明は以上のようなアルカリ乾電池に特有の問題に鑑みてなされたものであり、その目的は、耐漏液性能と重負荷放電性能(長期保存後の放電性能)とを高いレベルで兼ね備えた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池を提供することにある。

【課題を解決するための手段】

【0019】

以下、前記課題を解決するためになされた本発明について説明する。

【0020】

本発明者らは、前述の課題を解決するため鋭意研究を重ねた結果、耐漏液性能を向上させるには、缶内面となる面に再結晶Ni層を設けることが有効であることを見出した。ここで「再結晶Ni層」とは、Niめっき層を焼鈍することにより再結晶させた軟質のNi層のことをいう。この焼鈍時にNiめっき層と鋼板の界面では相互拡散が生じるため、鋼板側にはFe−Ni拡散合金層が形成される。

【0021】

この方法により耐漏液性能が向上する理由は必ずしも明らかでないが、概ね以下のように推定される。

【0022】

本発明者らは、缶体からのFe溶出が多いほど電池内ガスの発生量が増大し、短期間で漏液を発生するため耐漏液性能が劣ることを知見した。缶体からのFe溶出の原因は、主として缶内面となる面に設けられたNiめっき層や合金めっき層などの表面処理層が、加工時に亀裂や剥落を生じ、局部的に鋼板表面が内溶液に接することにより起こると考えられる。また、缶内面となる面の最表層にFeを含む合金めっき層や拡散合金層を有する場合は、合金めっきや合金層からのFe溶出も考慮する必要がある。缶内面となる面に軟質の再結晶Ni層を設けることにより、加工時の表面処理層の追従性を改善して亀裂の発生を抑制でき、主要因である鋼板からのFe溶出を抑制できた結果、耐漏液性能が向上したものと考えられる。さらに、再結晶Ni層を得るための焼鈍工程で生成したFe−Ni拡散合金層が、鋼板と表面処理層の密着性を強固にして剥落を防止したことと、硬質の拡散合金層が亀裂の鋼板への進展を妨げたことも、耐漏液性能の向上に寄与したものと考えられる。

【0023】

しかしながら、缶内面となる面に再結晶Ni層を設けることにより、耐漏液性能は格段に向上するが、一方で重負荷放電性能の経時劣化が大きくなり、電池寿命が短くなるという問題が明らかとなった。そこで、本発明者らは、耐漏液性能の格段の向上効果を維持しつつ、その一方では重負荷放電性能を改善する方法について鋭意研究した結果、缶内面となる面の最表層に、最表層Fe濃度が10〜70%のFe−Ni合金めっき層あるいはFe−Ni拡散合金層を設ける方法が有効であるという知見を得た。

【0024】

そこで、これらの性能をともに満たし、かつ安価で効率的に製造するための構成要件について、本発明者らはさらに研究を積み重ねた結果、本発明を完成するに至った。

【0025】

(1)本発明の電池缶形成用鋼板は、缶内面となる面の最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とし、耐漏液性能及び重負荷放電性能に優れる。図3に示すように、再結晶Ni層の厚さが0.2μm以上の範囲にあると、鋼板の耐漏液性能が優れたものになる。また、図4に示すように、最表層Fe濃度が10原子%以上70原子%以下の範囲にあると、鋼板の重負荷放電性能が優れたものになる。

【0026】

(2)本発明の電池缶形成用鋼板は、缶内面となる面の最表層Fe濃度が15原子%以上30原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とし、耐漏液性能及び重負荷放電性能に優れる。図4に示すように、最表層Fe濃度が10原子%以上70原子%以下の範囲にある場合は、鋼板の重負荷放電性能が優れたものになる。特に、最表層Fe濃度が15原子%以上30原子%以下の範囲では、鋼板の重負荷放電性能がさらに優れたものになる。

【0027】

(3)本発明の電池缶形成用鋼板の製造方法は、缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上にFe濃度が15原子%以上85原子%以下で厚さ0.1μm以上0.5μm以下のFe−Ni合金めっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする。図3に示すように、再結晶Ni層の厚さが0.2μm以上の範囲にあると、鋼板の耐漏液性能が優れたものになる。また、図4に示すように、最表層Fe濃度が10原子%以上70原子%以下の範囲にあると、鋼板の重負荷放電性能が優れたものになる。

【0028】

(4)本発明の電池缶形成用鋼板の製造方法は、缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上に厚さ0.1μm以上0.4μm以下のFeめっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする。

【0029】

(5)本発明の電池缶形成用鋼板の製造方法は、缶内面となる面に厚さ0.3μm以上のNiめっきを施した後、焼鈍して厚さ0.2μm以上の再結晶Ni層を形成し、さらに缶内面となる面にFe濃度が10%以上70%以下で厚さ0.1μm以上0.5μm以下のFe−Ni合金めっきを施し、その後調質圧延を施すことを特徴とする。

【0030】

Fe−Ni拡散合金層からなる最表層を形成する場合は、Fe−Ni合金めっき又はFeめっきをNiめっき層の上に積層した後に、焼鈍する。Fe−Ni合金めっき層からなる最表層を形成する場合は、焼鈍後に、Fe−Ni合金めっき層を再結晶Ni層の上に積層する。

【0031】

(6)本発明の電池缶は、(1)または(2)のいずれかに記載の電池缶形成用鋼板を深絞りおよびしごき加工してなり、耐漏液性能及び重負荷放電性能に優れる。

【0032】

中間層となる再結晶Ni層は、Niめっき層を形成した後に焼鈍して得る必要がある。Niめっき層を焼鈍すると、Niめっき層そのものは再結晶により軟化して耐漏液性能を向上させるとともに、該Niめっき層と母材となる鋼板との間にFe−Ni拡散合金層が形成され、耐漏液性能向上効果を助長する。Niめっき層を形成する際には、無光沢Niめっき層とするのが望ましい。無光沢Niめっき層は、めっき浴に光沢材を添加してめっきすることにより得られる光沢Niめっき層に比べて、めっきしたままの状態での硬さが小さく、かつ焼鈍により軟化しやすいため、軟質な再結晶Ni層を得るのに適している。さらに、軟化再結晶したNiめっき層の上にFe−Ni合金めっき層またはFe−Ni拡散合金層を形成し、これを最表層とすることにより重負荷放電性能を向上させることができ、耐漏液性能と重負荷放電性能を高度に両立させることができる。

【0033】

母材となる鋼板は、深絞り加工性としごき加工性に優れた鋼板であれば何でもよく特に限定されるものではないが、一般に電池缶に用いられている低炭素アルミキルド鋼板または極低炭素鋼板を用いることが好ましい。

【0034】

(7)本発明のアルカリ乾電池は、鉄を主成分とする金属製であって正極集電子および正極端子を兼ねる有底筒状の正極缶内に、金属酸化物を正極作用物質とする管状の正極合剤が圧入状態で嵌挿されるとともに、この正極合剤の内側にアルカリ電解液が含浸されるセパレータと負極合剤が充填されることにより発電要素が形成され、前記正極缶の開口部が負極端子板と樹脂製封口ガスケットを用いて気密封口されているアルカリ乾電池において、前記正極缶は、上記(1)または(2)のいずれかに記載の電池缶形成用鋼板を加工して形成されたものであることを特徴とする。

【0035】

(8)上記(7)に記載のアルカリ乾電池において、正極作用物質として二酸化マンガンが使用されている。

【発明の効果】

【0036】

本発明によれば、耐漏液性能と重負荷放電性能(長期保存後の放電性能)とを高いレベルで兼ね備えた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池が提供される。

【発明を実施するための最良の形態】

【0037】

以下、添付の図面と表を参照して本発明を実施するための最良の形態について説明する。

【0038】

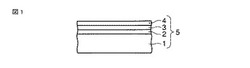

まず、本発明における構成要件について説明する。図1に示すように、缶内面の最表層4には、耐漏液性能を向上させた際の重負荷放電性能劣化を抑制するため、最表層Fe濃度10〜70%のFe−Ni合金めっき層あるいはFe−Ni拡散合金層が必要である。最表層4のFe濃度はオージェ分光分析により、表層のFe,Niの強度から、Fe/(Fe+Ni)[原子%]として定義できる。また、合金層やNi層などの厚さは、グロー放電分光法(GDS)による深さ方向分析や、電池缶形成用鋼板の断面のEDSによる線分析から得られる。拡散合金層と合金めっき層の違いは、これらの分析により同時に得られ、FeとNiの濃度が連続的に変化しているものが拡散合金層であり、階段状に変化しているものが合金めっき層である。

【0039】

最表層Fe濃度は、10原子%以下では重負荷放電性能向上効果が得られない。重負荷放電性能向上効果に及ぼす合金めっき層あるいは拡散合金層の役割は必ずしも明確でないが、最表層Fe濃度10原子%以上の適正範囲では、表層の水酸化反応が他の範囲と異なり、重負荷放電時の缶体表面抵抗増大が抑制されたものと考えられる。一方、最表層Fe濃度が70原子%を超える合金めっき層あるいは拡散合金層を形成する場合、めっき工程でのFe濃度制御が困難となり、著しく製造効率が低下するため、70原子%以下とするのが望ましい。最表層Fe濃度のより好ましい範囲は15〜30原子%であり、この範囲では耐漏液性能と重負荷放電性能が共に特に優れている。

【0040】

この最表層4を構成する合金めっき層または拡散合金層の厚さは0.1μm以上1.0μm以下であることが望ましい。0.1μm未満では均一被覆することが困難であるため重負荷放電性能の劣化を抑制できない。一方、1.0μmを超えると製造効率が低下してコスト高を招くばかりでなく、合金めっき層あるいは拡散合金層の最表層Fe濃度が70%以下であっても、内溶液に直接触れる層に存在するFeの量が増加し、Fe溶出量が増大して耐漏液性能に悪影響を及ぼすため不都合である。特に良好な耐漏液性能が要求される場合には、0.5μm以下とするのがより好ましい。

【0041】

このFe−Ni合金めっき層またはFe−Ni拡散合金層からなる最表層4の下層には、耐漏液性能向上の目的で、再結晶Ni層3を設ける必要があり、この再結晶Ni層3を形成する過程で、さらにその下層にFe−Ni拡散合金層2を設けることができる。最表層4となるFe−Ni合金めっき層またはFe−Ni拡散合金層はいずれも比較的硬質であるため、缶体加工時に亀裂を生じやすい。この亀裂が鋼板1(母材)に達すると、耐漏液性能が劣化する。従って、最表層4の下層に再結晶Ni層3を設けることにより、展延性を向上させて亀裂の発生を抑制することが最も重要である。

【0042】

これらの効果を得るためには再結晶Ni層3の厚さは0.2μm以上とするのが望ましく、さらに好ましくは0.5μm以上である。一方、再結晶Ni層3が厚くなりすぎると不経済であるばかりでなく、加工時に最表層のFe−Ni合金めっき層あるいは拡散合金層4の剥落を招き、重負荷放電性能が劣化するため、再結晶Ni層3の厚さは2.5μm以下とするのが好ましい。

【0043】

さらに再結晶Ni層3の下層にFe−Ni拡散合金層2を設けることで、鋼板1(母材)と表面処理層の密着性を強固にして表面処理層の剥落を防止すると共に、硬質な合金層2は最表層4で発生した亀裂の鋼板1側への進展をも抑制することができるため耐漏液性能向上効果を助長する効果を得られる。鋼板1(母材)側のFe−Ni合金層2の厚さは、0.2μm以上とするのが望ましい。一方、Fe−Ni拡散合金層2が厚すぎるとかえってNi層3および合金層4の剥落を招き、耐漏液性能が劣化するため、Fe−Ni拡散合金層2の厚さは1.5μm以下とするのが好ましい。

【0044】

このような電池缶形成用鋼板5は、母材鋼板1の缶内面となる面にNiめっきを施し、引き続きFe−Ni合金めっきまたはFeめっきを施した後、焼鈍し、調質圧延するか、Niめっきを施した後、焼鈍し、次いでFe−Ni合金めっきを施した後、調質圧延することにより得られる。

【0045】

母材となる鋼板、すなわちめっき原板としては、低炭素アルミキルド冷延鋼板やNb、Ti、Bなどを単独あるいは複合添加した非時効性極低炭素鋼板などが好適に用いられる。鋼板の特性としては、ランクフォード値の異方性が小さいこと、清浄度が高く介在物が少ないこと、Niめっき密着性が良いこと、などが望ましい。ランクフォード値の異方性(いわゆるΔr)は、絶対値が0.2以下であることが好ましい。また、介在物を低減するためには、鋼中の酸素量を0.010重量%以下とするのが望ましく、さらに好ましくは0.005重量%以下である。Niめっきの均一性を確保し、ムラや筋状の表面欠陥発生を抑制するためには、Mnを1.0%以下、Siを0.1%以下、Tiを0.05%以下、Crを0.1%以下とするのがそれぞれ望ましい。

【0046】

鋼板の製造方法は、常法に従って製造すれば特に問題なく、成分調整後連続鋳造し、熱間圧延、酸洗、冷間圧延、焼鈍、調質圧延を施した通常の冷間圧延鋼板、または冷間圧延ままで、焼鈍および調質圧延を省略した鋼板が用いられる。

【0047】

このような鋼板の缶内面となる面にNiめっきを施す。めっき浴は公知のワット浴、スルファミン酸浴のいずれでも問題なく製造することができる。続いてFe−Ni合金めっきを行う場合は、これらの公知のNiめっき浴に鉄イオンを必要量添加すればよい。Feめっきを行う場合は、例えば公知である硫酸第一鉄系のめっき液や塩化第一鉄系のめっき液を用いて製造すれば良い。

【0048】

めっき後に焼鈍を行い、拡散合金層を得るとともに、Niめっき層の再結晶による軟質化を行う。冷間圧延した状態のままの鋼板をめっき原板とした場合には、鋼板の再結晶焼鈍を兼ねることもできる。焼鈍方法は、バッチ焼鈍、連続焼鈍のいずれでも構わないが、バッチ焼鈍では缶内面となる面の最表層Fe濃度および拡散合金層厚さをコイル内全長に渡って均一に制御することが難しいので、連続焼鈍を施すことがより好ましい。焼鈍後に調質圧延を施し、母材である鋼板の調質を行うとともにめっき表面の粗さを調整する。また、Niめっき層を形成後、焼鈍による再結晶軟質化を行い、次いでFe−Ni合金めっきを施した後、調質圧延してもよい。

【0049】

なお、缶外面となる面に形成するめっき層の構成は、外観の美麗さと耐食性に配慮して適宜選択すれば良い。例えば、めっき浴に光沢材を添加してめっきすることにより得られる光沢めっき層や、各種Ni合金めっき層などが好適である。前記めっき層は、缶内面となる面の再結晶Ni層や合金層を得るために施される焼鈍の前に形成しても良いし、焼鈍後に形成しても良い。製造効率上適切な方法を適宜選択すべきである。

【0050】

図2は本発明を用いたアルカリ乾電池の一実施形態を示す内部透視断面図である。アルカリ乾電池10はLR6(単3型乾電池)などの型番規格を有する密閉構造の円筒型アルカリ乾電池であって、正極集電体および正極端子を兼ねる有底円筒状の金属製正極缶11、アルカリ電解液を含む発電要素20、皿状(またはハット状)の金属製負極端子板31、棒状の金属製負極集電子25、および電気絶縁性の樹脂製封口ガスケット35などにより構成されている。

【0051】

発電要素20は、正極作用物質として金属酸化物である二酸化マンガンを用いた正極合剤21と、アルカリ電解液が含浸されるセパレータ22と、負極作用物質としてゲル状亜鉛を用いた負極合剤23とにより形成される。正極合剤21は管状に成形されて上記正極缶11に圧入状態で嵌挿されている。この正極合剤21の内側に筒状のセパレータ22が配置され、このセパレータ22の内側にゲル状の負極合剤23が充填されている。そして、この2種類(二酸化マンガンと亜鉛)の発電作用物質の放電反応により発電が行われる。

【0052】

正極合剤21は正極缶11に圧入状態で嵌挿されることにより、正極缶11に直接接触する状態で収容されている。これにより、正極缶11は正極集電体および正極端子も兼ねる。負極端子板31は皿状(またはハット状)であって、その内側面すなわち電池側面には棒状の金属製集電子25がスポット溶接等により立設されている。この集電子25は負極合剤23中に貫入されている。

【0053】

ガスケット35はナイロンあるいはポリプロピレン等の電気絶縁性樹脂を略円盤状に金型成形したものであって、正極缶11と負極端子板31との間に被圧状態で介在して正極缶11内を封止する。正極缶11の開口部は内方に屈曲(カール)加工されている。この屈曲加工により、ガスケット35の周辺部が正極缶11と負極端子板31との間に挟持されて、その正極缶11内を気密封止している。符号15はフィルム状の外装材であって、ラベルなどの化粧印刷が施されている。符号39は樹脂製の絶縁ワッシャであって、正極缶11の内方屈曲端と負極端子板31との間に介装されている。

【0054】

正極缶11には、課題解決手段で述べた(1)または(2)の鋼板をプレス加工(深絞り加工)したものが使用されている。この鋼板は、表面部にFe−Ni合金めっき層またはFe−Ni拡散合金層が形成されている。この場合、そのFe−Ni合金めっき層またはFe−Ni拡散合金層は、少なくとも電池内表面部となる部分に形成されている。そして、少なくとも上記開口部から正極合剤21に接する部分までの正極缶内表面部111におけるFe濃度が、上記発電要素20を収容する段階で、10〜70原子%、さらに好ましくは15〜30原子%の範囲となるように規定してある。

【0055】

本発明では、上記のような知見に基づき、Fe濃度を10〜70原子%、さらに好ましくは15〜30原子%の範囲に規定しているが、それは、その範囲が耐漏液性能と長期保存後の放電性能を共に高レベルで確保する上で特異的に有効であることによる。この場合、そのFe濃度の範囲(10〜70原子%、さらに好ましくは15〜30原子%)は、少なくとも正極缶11の開口部から正極合剤21に接する部分までの内表面部において規定すれば、耐漏液性能と放電性能において有意の効果を得ることができる。その内表面部は、鉄よりも貴な金属であるニッケル、酸化剤である二酸化マンガン(金属酸化物)および酸素(空気)が共に存在する箇所であり、この箇所でのFe濃度を上記範囲(10〜70原子%、さらに好ましくは15〜30原子%)に規定することにより、耐漏液性能と長期保存後の放電性能を共に高レベルで確保できるように鉄の酸化を抑制することができる。

【実施例】

【0056】

本発明について、さらに以下の実施例を示し、具体的に説明する。

【0057】

板厚0.25mmの冷間圧延まま極低炭素鋼板および冷間圧延、焼鈍後の低炭素A1キルド鋼板をめっき原板とし、以下の実験を行った。めっき原板の鋼化学組成を表1に示す。

【0058】

上記めっき原板を、常法により、アルカリ脱脂、水洗、硫酸酸洗、水洗の前処理をした後、めっきを施した。内面側となる面のめっき種の組合せは、無光沢Niめっきのみのもの、無光沢Niめっきの上層にFe−Ni合金めっきを設けたもの、無光沢Niめっきの上層にFeめっきを設けたものの三種とした。Feめっきの方法としては、250〜360g/Lの硫酸第一鉄アンモン浴で、pH=2.8〜5.0、浴温度24℃で電流密度を2A/dm2とした。外面側となる面には、全て1.5μmの厚さの光沢Niめっきを施した。その後、還元性雰囲気中で600℃〜820℃の範囲で30秒〜300秒の焼鈍を施し、無光沢Niめっき層を再結晶軟質化させた。この場合、非酸化性の雰囲気で焼鈍を行っても良い。さらに、内面側に無光沢Niめっき層のみを設けたものの一部については、焼鈍後にFe−Ni合金めっきを施した。これらの鋼板を調質圧延した後、電池缶を作製した。

【0059】

また、比較のため、冷間圧延、焼鈍、調質圧延後の極低炭素鋼板をめっき原板とし、内面となる面に無光沢Niめっき、外面となる面に光沢Niめっきを施し、めっき後には焼鈍および調質圧延を施さない一般的なNiめっき鋼板や、再結晶Ni層を設けないFe−Ni合金めっき層のみのものなども作製し、電池缶を作製した。

【0060】

電池缶の形成方法としては、深絞り加工およびしごき加工を組み合わせた方法が適宜選択できる。絞りカップを形成した後しごき加工を施すDI成形、絞りカップを形成した後、引張りと曲げ曲げ戻し加工、さらに必要に応じしごき加工を加えたストレッチドロー成形、何段階かの絞り成形を施した後、しごき加工を施す多段絞り成形など、いずれの方法で加工しても良い。

【0061】

本実施例では、図1に示す電池缶形成用鋼板5を用いて多段絞り加工により図2に示すLR−6(単3)型の電池缶(正極缶)11を形成した。これらの電池缶11を用いてアルカリマンガン乾電池を作製し、耐漏液性能および重負荷放電性能のそれぞれを評価した。

【0062】

電池缶11を形成する前の表面処理鋼板について、内面側となる面の表面処理層構造の詳細を表2に示す。それぞれの層の厚さは、表面処理鋼板を断面研磨してSEM観察するとともにEDSでFeおよびNiの厚さ方向線分析を行って求めた。最表層のFe濃度はオージェ分光分析により、吸着元素の影響を排除するためArで30秒のスパッタリングを行った後、表層のFeおよびNiの強度を測定し、Fe/(Fe+Ni)[原子%]として求めた。

【0063】

耐漏液性能は、作製したアルカリマンガン乾電池を90℃で恒温保持し、24時間ごとに液漏れの有無を確認し、液漏れが発生するまでの液漏れ発生日数を測定し、その測定日数を漏液寿命とする評価方法を用いて調べた。一般的なNiめっき鋼板である比較例1の漏液寿命を100%(基準値)とし、それぞれの漏液寿命を計算した結果を耐漏液性能として表2に併せて示す。表中にて、耐漏液性能150%以上、すなわち比較例1の1.5倍以上と格段に向上したものを二重丸で表示し、100%以上150%未満のものを丸で表示した。

【0064】

重負荷放電性能(長期保存後の放電性能)は、従来一般的であった一定抵抗での評価方法ではなく、経時劣化後の重負荷放電寿命を評価するため、アルカリマンガン乾電池を60℃で20日間恒温保持した後、1500mA連続放電試験を行い、電圧が0.9V以下となるまでの時間を測定し、その測定時間を放電寿命とする評価方法を用いて調べた。この方法では従来の放電試験法よりもさらに重負荷の条件となっている。一般的なNiめっき鋼板である比較例1の放電寿命を100%とし、それぞれの放電寿命を計算した結果を重負荷放電性能として表2に併せて示す。表中にて、重負荷放電性能が100%以上115%未満で比較例1と同等以上のものを丸で表示し、115%以上と比較例1より15%以上向上したものを二重丸で表示した。

【0065】

また、総合評価として、耐漏液性能が150%以上で放電性能が100%以上115%未満のもの、あるいは耐漏液性能が100%以上150%未満で重負荷放電性能が115%以上のものを丸で表示し、耐漏液性能が150%以上、かつ重負荷放電性能が115%以上と共に向上したものを二重丸で表示し、耐漏液性能および重負荷放電性能のいずれかが100%未満のものをバツ表示した。

【0066】

内面側となる面の再結晶Ni層の厚さ(μm)と耐漏液性能(%)との関係を調べた結果を図3に、内面側となる面の最表層Fe濃度(%)と重負荷放電性能(%)との関係を調べた結果を図4に、それぞれ示す。

【0067】

図3から明らかなように、厚さ0.2μm以上の再結晶Ni層を設けることにより耐漏液性能は向上し、特に再結晶Ni層の厚さを0.5μm以上とすることにより格段に向上させることができる。また、図4から明らかなように、最表層Fe濃度を10〜70%の範囲とすれば、一般的なNiめっき鋼板である比較例1と同等以上の重負荷放電特性を維持し、かつ耐漏液性能を向上させることができる。

【0068】

特に、図4から明らかなように、最表層Fe濃度を15〜30%の範囲とした場合には、重負荷放電特性を15%以上向上させ、かつ耐漏液性能を向上させることができる。

【0069】

以上の評価の結果、再結晶Ni層を形成させた実施例1〜12および比較例2,5,6は、耐漏液性能が優れていた。特に、実施例2〜5は、耐漏液性能が150%以上、かつ重負荷放電性能が115%以上であり、両特性がともに特に優れていた。一方、最表層にFe−Ni合金めつき層あるいは拡散合金層を有さない比較例2は、重負荷放電性能が大幅に劣っていた。また、最表層Fe濃度が10%未満の比較例5と再結晶Ni層の厚さが2.5μmを超える比較例6は、重負荷放電性能が劣っていた。さらに、再結晶Ni層を設けていない比較例3、4は、耐漏液性能が劣っていた。

【表1】

【0070】

【表2】

【産業上の利用可能性】

【0071】

本発明の電池缶形成用鋼板は、電解液としてpHの高い強アルカリ溶液が充填されるアルカリマンガン乾電池などの電池缶に用いられる。

【図面の簡単な説明】

【0072】

【図1】電池缶形成用鋼板の缶内面側となる部位を模式的に示す概略断面図。

【図2】アルカリ乾電池を示す概略断面図。

【図3】缶内面の最表層Fe濃度と耐漏液性能との関係を示す特性線図。

【図4】缶内面の最表層Fe濃度と重負荷放電性能との関係を示す特性線図。

【符号の説明】

【0073】

1…鋼板

2…Fe−Ni拡散合金層

3…再結晶Ni層

4…Fe−Ni合金めっき層またはFe−Ni拡散合金層(最表層)

5…電池缶形成用鋼板(缶内面側となる面)

10…アルカリ乾電池

11…電池缶(正極缶)

15…外装材

21…正極合剤

22…セパレータ

23…負極合剤

25…負極集電子

31…負極端子板

35…ガスケット

39…絶縁ワッシャ

【技術分野】

【0001】

本発明は、ニッケルまたはニッケル−鉄合金がメッキされた薄鋼板のプレス加工により形成される耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池に係り、特に正極作用物質としてpHの高い強アルカリ溶液が使用されるアルカリ乾電池に関する。

【背景技術】

【0002】

電解液としてpHの高い強アルカリ溶液が使用される電池の代表例として、アルカリマンガン乾電池が挙げられる。一般にアルカリ電池には、正極端子を兼ねた内容物を充填するための容器として、電池缶が用いられている。この電池缶の製造方法としては、表面にめっき層を備えた鋼板(所謂プレめっき鋼板)を成形する場合と、鋼板を電池缶に成形してから後めっき(所謂ガラメッキ)を行う場合とがあり、めっきには主として耐アルカリ腐食性の良好なNiが用いられている。成形後に電池缶をめっきする方法は、生産効率が低く、めっき付着量の均一性に乏しいため、近年では、あらかじめ表面にめっき層を備えた鋼板を成形する方法が主流となっている。

【0003】

アルカリ電池においては、経時劣化が進むと電池内で水素ガスが発生し、内圧が上昇するという現象がある。内圧が高くなりすぎると、電池内に設置されたガスケットが破断し、漏液を生じるため、電子機器に悪影響を及ぼす恐れがある。電池性能の一層の向上が図られ、より長い電池寿命が追究されている近年では、この耐漏液性能が従来品と同程度である場合、電池が使用可能であるにもかかわらず、漏液を発生する事態を招くと考えられる。従って、耐漏液性能を大幅に向上させることにより、実質的な電池寿命を安全に確保しなくてはならないという課題があった。

【0004】

電池缶の内面側は耐アルカリ腐食性に優れ、外面側は美麗な光沢を有し、かつ耐食性に優れていることが重要である。また、電池缶は容器であると同時に正極端子の役割も担っているため、安定して低い電気抵抗を示すことが放電性能の観点から重要である。

【0005】

放電性能を向上させるために、従来から充填内容物に関する検討は多くなされてきたが、電池缶、特に電池缶内表面の状態が放電性能に及ぼす影響については、十分明確になっていないのが現状である。

【0006】

例えば特許文献1では、缶体加工の際にNiめっき層に割れを生じるような硬質なめっきを施すことにより、缶体内面に塗布される導電性塗料との接触面積が増大し、放電性能が改善されるとしている。このような、缶内面となる面にNiあるいはNi合金めっき、さらにはそれらを熱処理して拡散合金層としたもの、あるいは硬度の異なる二層以上のめっき層や合金層等を設けることにより、加工時にめっきあるいは合金層に割れを生ぜしめ、導電性塗料との接触面積を増大させて放電性能を改善する従来技術としては、他に特許文献2、特許文献3、特許文献4、特許文献5、特許文献6、特許文献7、特許文献8、特許文献9等に記載の技術が開示されている。

【0007】

電池性能を向上させる他の方法としては、缶内面となる面の最表層を適宜合金化するか、あるいは合金めっき層を設けることにより放電性能を改善する方法として、特許文献10や特許文献11等に記載された技術が挙げられる。

【0008】

しかしながら、特に、最近の携帯電子機器の発展に伴い、乾電池には重負荷放電性能(長期保存後の放電性能)が高いこと、すなわち大電流を繰り返し放電できる回数が多く、より電池寿命が長いことが求められている。従来、電池の重負荷放電性能は、一定の抵抗(例えば2Ω、10Ω、75Ωなど)での連続放電試験や、電池の内部抵抗測定による評価が一般的であった。しかし、近年の電池の使用状況を鑑みると、従来より厳しい試験を行って、電池寿命を再評価する必要がある。なぜならば、従来の試験では同等性能の評価であっても、さらに重負荷条件の放電試験では必ずしも同程度の性能を示すとは限らず、より性能差が明確に顕れる場合があるためである。

【0009】

従来の技術においては、重負荷放電性能の向上に及ぼす缶体内表面状態の影響が不明確であるばかりでなく、重負荷放電性能向上に伴い特に重要となる耐漏液性能については、何ら検討がなされていないのが現状である。

【0010】

LR6(単3)などのアルカリ乾電池は、有底筒状の金属製正極缶にアルカリ電解液を含む発電要素を収容するとともに、その正極缶の開口部を金属製負極端子板と樹脂製封口ガスケットで気密封口して構成される。発電要素は、管状に成形固化された正極合剤、アルカリ電解液が含浸される筒状のセパレータ、およびゲル状の負極合剤により形成される。正極合剤は正極作用物質として金属酸化物たとえば二酸化マンガンを用い、負極合剤は負極作用物質として亜鉛を用いる。この2種類の作用物質の放電反応により発電が行われる。

【0011】

正極合剤は正極缶内に圧入状態で嵌合挿入され、正極缶に直接接触する状態で収容されている。これにより、正極缶は正極集電体および正極端子を兼ねることができる。負極端子板は皿状(またはハット状)であって、その内側面すなわち電池側面には棒状の金属負極電子がスポット溶接等により立設されている。この集電子は負極合剤中に貫入させられている。ガスケットは電気絶縁性樹脂を略円盤状に金型成形したものであって、上記正極缶と負極端子板との間に介在して正極缶内気密封口する。

【0012】

正極缶は鉄を主材とする薄鋼板をプレス加工して形成される。鉄は強度およびコスト等において正極缶の素地に最も適した素材であるとともに、アルカリにより不働態化するという一般的性質がある。このため、電解液としてアルカリ溶液を使用するアルカリ電池では、正極缶の主材として鉄を使用している。

【0013】

一方、正極缶は正極集電体および正極端子も兼ねるので、その表面に安定かつ良好な導電性および電気接触性を確保するため、特許文献12に記載されているようにニッケルまたはニッケル−鉄合金のメッキが施される。

【0014】

正極作用物質として使用される二酸化マンガンは酸化力の強い金属酸化物である。この酸化物は正極缶の鋼板素地を腐食させる原因となる。そこで、特許文献12に記載された正極缶では、その腐食を防ぐために、プレス加工前の鋼板にニッケルメッキ層を形成するとともに、そのメッキ層の最表面部における鉄の露出割合30%以下に規定している。

【0015】

鋼板素地の主成分である鉄は強アルカリに対して不働態化領域でアルカリ電解液に接触しても、それによる腐食はほとんど生じない。しかし、近傍に鉄よりも貴な金属であるニッケル、酸化剤である二酸化マンガン(金属酸化物)および酸素(空気)が存在する箇所では、鉄の溶解が激しくなる。この溶解した鉄イオンが負極作用物質(亜鉛)と反応するとガスが発生する。したがって、耐漏液性を向上させようとするならば、上記鉄割合は少なくしたほうがよいとされている。

【特許文献1】特開平5−21044号公報

【特許文献2】特開平7−122246号公報

【特許文献3】特開平7−300695号公報

【特許文献4】WO95/11527号公報

【特許文献5】特開平8−138636号公報

【特許文献6】特開平8−138636号公報

【特許文献7】特開平10−172521号公報

【特許文献8】特開平10−172521号公報

【特許文献9】特開平11−102671号公報

【特許文献10】特開2002−208382号公報

【特許文献11】特開2003−328158号公報

【特許文献12】特開平6−2104号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

上記のように、特許文献1〜11に記載された従来技術においては耐漏液性能及び重負荷放電性能(長期保存後の放電性能)に関する検討がなされていないため、耐漏液性能及び重負荷放電性能を十分満足するかどうか不明である。

【0017】

本発明者らの検討によれば、アルカリ乾電池の発電要素を収容するとともに正極集電子および正極端子を兼ねる正極缶という特殊な使用状況下において、そのアルカリ乾電池に特有の課題である耐漏液性能と重負荷放電性能(長期保存後の放電性能)の向上を目的とした場合、特許文献12の従来技術は上記目的を達成する上で必ずしも有効ではないことが判明した。

【0018】

本発明は以上のようなアルカリ乾電池に特有の問題に鑑みてなされたものであり、その目的は、耐漏液性能と重負荷放電性能(長期保存後の放電性能)とを高いレベルで兼ね備えた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池を提供することにある。

【課題を解決するための手段】

【0019】

以下、前記課題を解決するためになされた本発明について説明する。

【0020】

本発明者らは、前述の課題を解決するため鋭意研究を重ねた結果、耐漏液性能を向上させるには、缶内面となる面に再結晶Ni層を設けることが有効であることを見出した。ここで「再結晶Ni層」とは、Niめっき層を焼鈍することにより再結晶させた軟質のNi層のことをいう。この焼鈍時にNiめっき層と鋼板の界面では相互拡散が生じるため、鋼板側にはFe−Ni拡散合金層が形成される。

【0021】

この方法により耐漏液性能が向上する理由は必ずしも明らかでないが、概ね以下のように推定される。

【0022】

本発明者らは、缶体からのFe溶出が多いほど電池内ガスの発生量が増大し、短期間で漏液を発生するため耐漏液性能が劣ることを知見した。缶体からのFe溶出の原因は、主として缶内面となる面に設けられたNiめっき層や合金めっき層などの表面処理層が、加工時に亀裂や剥落を生じ、局部的に鋼板表面が内溶液に接することにより起こると考えられる。また、缶内面となる面の最表層にFeを含む合金めっき層や拡散合金層を有する場合は、合金めっきや合金層からのFe溶出も考慮する必要がある。缶内面となる面に軟質の再結晶Ni層を設けることにより、加工時の表面処理層の追従性を改善して亀裂の発生を抑制でき、主要因である鋼板からのFe溶出を抑制できた結果、耐漏液性能が向上したものと考えられる。さらに、再結晶Ni層を得るための焼鈍工程で生成したFe−Ni拡散合金層が、鋼板と表面処理層の密着性を強固にして剥落を防止したことと、硬質の拡散合金層が亀裂の鋼板への進展を妨げたことも、耐漏液性能の向上に寄与したものと考えられる。

【0023】

しかしながら、缶内面となる面に再結晶Ni層を設けることにより、耐漏液性能は格段に向上するが、一方で重負荷放電性能の経時劣化が大きくなり、電池寿命が短くなるという問題が明らかとなった。そこで、本発明者らは、耐漏液性能の格段の向上効果を維持しつつ、その一方では重負荷放電性能を改善する方法について鋭意研究した結果、缶内面となる面の最表層に、最表層Fe濃度が10〜70%のFe−Ni合金めっき層あるいはFe−Ni拡散合金層を設ける方法が有効であるという知見を得た。

【0024】

そこで、これらの性能をともに満たし、かつ安価で効率的に製造するための構成要件について、本発明者らはさらに研究を積み重ねた結果、本発明を完成するに至った。

【0025】

(1)本発明の電池缶形成用鋼板は、缶内面となる面の最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とし、耐漏液性能及び重負荷放電性能に優れる。図3に示すように、再結晶Ni層の厚さが0.2μm以上の範囲にあると、鋼板の耐漏液性能が優れたものになる。また、図4に示すように、最表層Fe濃度が10原子%以上70原子%以下の範囲にあると、鋼板の重負荷放電性能が優れたものになる。

【0026】

(2)本発明の電池缶形成用鋼板は、缶内面となる面の最表層Fe濃度が15原子%以上30原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とし、耐漏液性能及び重負荷放電性能に優れる。図4に示すように、最表層Fe濃度が10原子%以上70原子%以下の範囲にある場合は、鋼板の重負荷放電性能が優れたものになる。特に、最表層Fe濃度が15原子%以上30原子%以下の範囲では、鋼板の重負荷放電性能がさらに優れたものになる。

【0027】

(3)本発明の電池缶形成用鋼板の製造方法は、缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上にFe濃度が15原子%以上85原子%以下で厚さ0.1μm以上0.5μm以下のFe−Ni合金めっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする。図3に示すように、再結晶Ni層の厚さが0.2μm以上の範囲にあると、鋼板の耐漏液性能が優れたものになる。また、図4に示すように、最表層Fe濃度が10原子%以上70原子%以下の範囲にあると、鋼板の重負荷放電性能が優れたものになる。

【0028】

(4)本発明の電池缶形成用鋼板の製造方法は、缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上に厚さ0.1μm以上0.4μm以下のFeめっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする。

【0029】

(5)本発明の電池缶形成用鋼板の製造方法は、缶内面となる面に厚さ0.3μm以上のNiめっきを施した後、焼鈍して厚さ0.2μm以上の再結晶Ni層を形成し、さらに缶内面となる面にFe濃度が10%以上70%以下で厚さ0.1μm以上0.5μm以下のFe−Ni合金めっきを施し、その後調質圧延を施すことを特徴とする。

【0030】

Fe−Ni拡散合金層からなる最表層を形成する場合は、Fe−Ni合金めっき又はFeめっきをNiめっき層の上に積層した後に、焼鈍する。Fe−Ni合金めっき層からなる最表層を形成する場合は、焼鈍後に、Fe−Ni合金めっき層を再結晶Ni層の上に積層する。

【0031】

(6)本発明の電池缶は、(1)または(2)のいずれかに記載の電池缶形成用鋼板を深絞りおよびしごき加工してなり、耐漏液性能及び重負荷放電性能に優れる。

【0032】

中間層となる再結晶Ni層は、Niめっき層を形成した後に焼鈍して得る必要がある。Niめっき層を焼鈍すると、Niめっき層そのものは再結晶により軟化して耐漏液性能を向上させるとともに、該Niめっき層と母材となる鋼板との間にFe−Ni拡散合金層が形成され、耐漏液性能向上効果を助長する。Niめっき層を形成する際には、無光沢Niめっき層とするのが望ましい。無光沢Niめっき層は、めっき浴に光沢材を添加してめっきすることにより得られる光沢Niめっき層に比べて、めっきしたままの状態での硬さが小さく、かつ焼鈍により軟化しやすいため、軟質な再結晶Ni層を得るのに適している。さらに、軟化再結晶したNiめっき層の上にFe−Ni合金めっき層またはFe−Ni拡散合金層を形成し、これを最表層とすることにより重負荷放電性能を向上させることができ、耐漏液性能と重負荷放電性能を高度に両立させることができる。

【0033】

母材となる鋼板は、深絞り加工性としごき加工性に優れた鋼板であれば何でもよく特に限定されるものではないが、一般に電池缶に用いられている低炭素アルミキルド鋼板または極低炭素鋼板を用いることが好ましい。

【0034】

(7)本発明のアルカリ乾電池は、鉄を主成分とする金属製であって正極集電子および正極端子を兼ねる有底筒状の正極缶内に、金属酸化物を正極作用物質とする管状の正極合剤が圧入状態で嵌挿されるとともに、この正極合剤の内側にアルカリ電解液が含浸されるセパレータと負極合剤が充填されることにより発電要素が形成され、前記正極缶の開口部が負極端子板と樹脂製封口ガスケットを用いて気密封口されているアルカリ乾電池において、前記正極缶は、上記(1)または(2)のいずれかに記載の電池缶形成用鋼板を加工して形成されたものであることを特徴とする。

【0035】

(8)上記(7)に記載のアルカリ乾電池において、正極作用物質として二酸化マンガンが使用されている。

【発明の効果】

【0036】

本発明によれば、耐漏液性能と重負荷放電性能(長期保存後の放電性能)とを高いレベルで兼ね備えた電池缶形成用鋼板、その製造方法、電池缶およびアルカリ乾電池が提供される。

【発明を実施するための最良の形態】

【0037】

以下、添付の図面と表を参照して本発明を実施するための最良の形態について説明する。

【0038】

まず、本発明における構成要件について説明する。図1に示すように、缶内面の最表層4には、耐漏液性能を向上させた際の重負荷放電性能劣化を抑制するため、最表層Fe濃度10〜70%のFe−Ni合金めっき層あるいはFe−Ni拡散合金層が必要である。最表層4のFe濃度はオージェ分光分析により、表層のFe,Niの強度から、Fe/(Fe+Ni)[原子%]として定義できる。また、合金層やNi層などの厚さは、グロー放電分光法(GDS)による深さ方向分析や、電池缶形成用鋼板の断面のEDSによる線分析から得られる。拡散合金層と合金めっき層の違いは、これらの分析により同時に得られ、FeとNiの濃度が連続的に変化しているものが拡散合金層であり、階段状に変化しているものが合金めっき層である。

【0039】

最表層Fe濃度は、10原子%以下では重負荷放電性能向上効果が得られない。重負荷放電性能向上効果に及ぼす合金めっき層あるいは拡散合金層の役割は必ずしも明確でないが、最表層Fe濃度10原子%以上の適正範囲では、表層の水酸化反応が他の範囲と異なり、重負荷放電時の缶体表面抵抗増大が抑制されたものと考えられる。一方、最表層Fe濃度が70原子%を超える合金めっき層あるいは拡散合金層を形成する場合、めっき工程でのFe濃度制御が困難となり、著しく製造効率が低下するため、70原子%以下とするのが望ましい。最表層Fe濃度のより好ましい範囲は15〜30原子%であり、この範囲では耐漏液性能と重負荷放電性能が共に特に優れている。

【0040】

この最表層4を構成する合金めっき層または拡散合金層の厚さは0.1μm以上1.0μm以下であることが望ましい。0.1μm未満では均一被覆することが困難であるため重負荷放電性能の劣化を抑制できない。一方、1.0μmを超えると製造効率が低下してコスト高を招くばかりでなく、合金めっき層あるいは拡散合金層の最表層Fe濃度が70%以下であっても、内溶液に直接触れる層に存在するFeの量が増加し、Fe溶出量が増大して耐漏液性能に悪影響を及ぼすため不都合である。特に良好な耐漏液性能が要求される場合には、0.5μm以下とするのがより好ましい。

【0041】

このFe−Ni合金めっき層またはFe−Ni拡散合金層からなる最表層4の下層には、耐漏液性能向上の目的で、再結晶Ni層3を設ける必要があり、この再結晶Ni層3を形成する過程で、さらにその下層にFe−Ni拡散合金層2を設けることができる。最表層4となるFe−Ni合金めっき層またはFe−Ni拡散合金層はいずれも比較的硬質であるため、缶体加工時に亀裂を生じやすい。この亀裂が鋼板1(母材)に達すると、耐漏液性能が劣化する。従って、最表層4の下層に再結晶Ni層3を設けることにより、展延性を向上させて亀裂の発生を抑制することが最も重要である。

【0042】

これらの効果を得るためには再結晶Ni層3の厚さは0.2μm以上とするのが望ましく、さらに好ましくは0.5μm以上である。一方、再結晶Ni層3が厚くなりすぎると不経済であるばかりでなく、加工時に最表層のFe−Ni合金めっき層あるいは拡散合金層4の剥落を招き、重負荷放電性能が劣化するため、再結晶Ni層3の厚さは2.5μm以下とするのが好ましい。

【0043】

さらに再結晶Ni層3の下層にFe−Ni拡散合金層2を設けることで、鋼板1(母材)と表面処理層の密着性を強固にして表面処理層の剥落を防止すると共に、硬質な合金層2は最表層4で発生した亀裂の鋼板1側への進展をも抑制することができるため耐漏液性能向上効果を助長する効果を得られる。鋼板1(母材)側のFe−Ni合金層2の厚さは、0.2μm以上とするのが望ましい。一方、Fe−Ni拡散合金層2が厚すぎるとかえってNi層3および合金層4の剥落を招き、耐漏液性能が劣化するため、Fe−Ni拡散合金層2の厚さは1.5μm以下とするのが好ましい。

【0044】

このような電池缶形成用鋼板5は、母材鋼板1の缶内面となる面にNiめっきを施し、引き続きFe−Ni合金めっきまたはFeめっきを施した後、焼鈍し、調質圧延するか、Niめっきを施した後、焼鈍し、次いでFe−Ni合金めっきを施した後、調質圧延することにより得られる。

【0045】

母材となる鋼板、すなわちめっき原板としては、低炭素アルミキルド冷延鋼板やNb、Ti、Bなどを単独あるいは複合添加した非時効性極低炭素鋼板などが好適に用いられる。鋼板の特性としては、ランクフォード値の異方性が小さいこと、清浄度が高く介在物が少ないこと、Niめっき密着性が良いこと、などが望ましい。ランクフォード値の異方性(いわゆるΔr)は、絶対値が0.2以下であることが好ましい。また、介在物を低減するためには、鋼中の酸素量を0.010重量%以下とするのが望ましく、さらに好ましくは0.005重量%以下である。Niめっきの均一性を確保し、ムラや筋状の表面欠陥発生を抑制するためには、Mnを1.0%以下、Siを0.1%以下、Tiを0.05%以下、Crを0.1%以下とするのがそれぞれ望ましい。

【0046】

鋼板の製造方法は、常法に従って製造すれば特に問題なく、成分調整後連続鋳造し、熱間圧延、酸洗、冷間圧延、焼鈍、調質圧延を施した通常の冷間圧延鋼板、または冷間圧延ままで、焼鈍および調質圧延を省略した鋼板が用いられる。

【0047】

このような鋼板の缶内面となる面にNiめっきを施す。めっき浴は公知のワット浴、スルファミン酸浴のいずれでも問題なく製造することができる。続いてFe−Ni合金めっきを行う場合は、これらの公知のNiめっき浴に鉄イオンを必要量添加すればよい。Feめっきを行う場合は、例えば公知である硫酸第一鉄系のめっき液や塩化第一鉄系のめっき液を用いて製造すれば良い。

【0048】

めっき後に焼鈍を行い、拡散合金層を得るとともに、Niめっき層の再結晶による軟質化を行う。冷間圧延した状態のままの鋼板をめっき原板とした場合には、鋼板の再結晶焼鈍を兼ねることもできる。焼鈍方法は、バッチ焼鈍、連続焼鈍のいずれでも構わないが、バッチ焼鈍では缶内面となる面の最表層Fe濃度および拡散合金層厚さをコイル内全長に渡って均一に制御することが難しいので、連続焼鈍を施すことがより好ましい。焼鈍後に調質圧延を施し、母材である鋼板の調質を行うとともにめっき表面の粗さを調整する。また、Niめっき層を形成後、焼鈍による再結晶軟質化を行い、次いでFe−Ni合金めっきを施した後、調質圧延してもよい。

【0049】

なお、缶外面となる面に形成するめっき層の構成は、外観の美麗さと耐食性に配慮して適宜選択すれば良い。例えば、めっき浴に光沢材を添加してめっきすることにより得られる光沢めっき層や、各種Ni合金めっき層などが好適である。前記めっき層は、缶内面となる面の再結晶Ni層や合金層を得るために施される焼鈍の前に形成しても良いし、焼鈍後に形成しても良い。製造効率上適切な方法を適宜選択すべきである。

【0050】

図2は本発明を用いたアルカリ乾電池の一実施形態を示す内部透視断面図である。アルカリ乾電池10はLR6(単3型乾電池)などの型番規格を有する密閉構造の円筒型アルカリ乾電池であって、正極集電体および正極端子を兼ねる有底円筒状の金属製正極缶11、アルカリ電解液を含む発電要素20、皿状(またはハット状)の金属製負極端子板31、棒状の金属製負極集電子25、および電気絶縁性の樹脂製封口ガスケット35などにより構成されている。

【0051】

発電要素20は、正極作用物質として金属酸化物である二酸化マンガンを用いた正極合剤21と、アルカリ電解液が含浸されるセパレータ22と、負極作用物質としてゲル状亜鉛を用いた負極合剤23とにより形成される。正極合剤21は管状に成形されて上記正極缶11に圧入状態で嵌挿されている。この正極合剤21の内側に筒状のセパレータ22が配置され、このセパレータ22の内側にゲル状の負極合剤23が充填されている。そして、この2種類(二酸化マンガンと亜鉛)の発電作用物質の放電反応により発電が行われる。

【0052】

正極合剤21は正極缶11に圧入状態で嵌挿されることにより、正極缶11に直接接触する状態で収容されている。これにより、正極缶11は正極集電体および正極端子も兼ねる。負極端子板31は皿状(またはハット状)であって、その内側面すなわち電池側面には棒状の金属製集電子25がスポット溶接等により立設されている。この集電子25は負極合剤23中に貫入されている。

【0053】

ガスケット35はナイロンあるいはポリプロピレン等の電気絶縁性樹脂を略円盤状に金型成形したものであって、正極缶11と負極端子板31との間に被圧状態で介在して正極缶11内を封止する。正極缶11の開口部は内方に屈曲(カール)加工されている。この屈曲加工により、ガスケット35の周辺部が正極缶11と負極端子板31との間に挟持されて、その正極缶11内を気密封止している。符号15はフィルム状の外装材であって、ラベルなどの化粧印刷が施されている。符号39は樹脂製の絶縁ワッシャであって、正極缶11の内方屈曲端と負極端子板31との間に介装されている。

【0054】

正極缶11には、課題解決手段で述べた(1)または(2)の鋼板をプレス加工(深絞り加工)したものが使用されている。この鋼板は、表面部にFe−Ni合金めっき層またはFe−Ni拡散合金層が形成されている。この場合、そのFe−Ni合金めっき層またはFe−Ni拡散合金層は、少なくとも電池内表面部となる部分に形成されている。そして、少なくとも上記開口部から正極合剤21に接する部分までの正極缶内表面部111におけるFe濃度が、上記発電要素20を収容する段階で、10〜70原子%、さらに好ましくは15〜30原子%の範囲となるように規定してある。

【0055】

本発明では、上記のような知見に基づき、Fe濃度を10〜70原子%、さらに好ましくは15〜30原子%の範囲に規定しているが、それは、その範囲が耐漏液性能と長期保存後の放電性能を共に高レベルで確保する上で特異的に有効であることによる。この場合、そのFe濃度の範囲(10〜70原子%、さらに好ましくは15〜30原子%)は、少なくとも正極缶11の開口部から正極合剤21に接する部分までの内表面部において規定すれば、耐漏液性能と放電性能において有意の効果を得ることができる。その内表面部は、鉄よりも貴な金属であるニッケル、酸化剤である二酸化マンガン(金属酸化物)および酸素(空気)が共に存在する箇所であり、この箇所でのFe濃度を上記範囲(10〜70原子%、さらに好ましくは15〜30原子%)に規定することにより、耐漏液性能と長期保存後の放電性能を共に高レベルで確保できるように鉄の酸化を抑制することができる。

【実施例】

【0056】

本発明について、さらに以下の実施例を示し、具体的に説明する。

【0057】

板厚0.25mmの冷間圧延まま極低炭素鋼板および冷間圧延、焼鈍後の低炭素A1キルド鋼板をめっき原板とし、以下の実験を行った。めっき原板の鋼化学組成を表1に示す。

【0058】

上記めっき原板を、常法により、アルカリ脱脂、水洗、硫酸酸洗、水洗の前処理をした後、めっきを施した。内面側となる面のめっき種の組合せは、無光沢Niめっきのみのもの、無光沢Niめっきの上層にFe−Ni合金めっきを設けたもの、無光沢Niめっきの上層にFeめっきを設けたものの三種とした。Feめっきの方法としては、250〜360g/Lの硫酸第一鉄アンモン浴で、pH=2.8〜5.0、浴温度24℃で電流密度を2A/dm2とした。外面側となる面には、全て1.5μmの厚さの光沢Niめっきを施した。その後、還元性雰囲気中で600℃〜820℃の範囲で30秒〜300秒の焼鈍を施し、無光沢Niめっき層を再結晶軟質化させた。この場合、非酸化性の雰囲気で焼鈍を行っても良い。さらに、内面側に無光沢Niめっき層のみを設けたものの一部については、焼鈍後にFe−Ni合金めっきを施した。これらの鋼板を調質圧延した後、電池缶を作製した。

【0059】

また、比較のため、冷間圧延、焼鈍、調質圧延後の極低炭素鋼板をめっき原板とし、内面となる面に無光沢Niめっき、外面となる面に光沢Niめっきを施し、めっき後には焼鈍および調質圧延を施さない一般的なNiめっき鋼板や、再結晶Ni層を設けないFe−Ni合金めっき層のみのものなども作製し、電池缶を作製した。

【0060】

電池缶の形成方法としては、深絞り加工およびしごき加工を組み合わせた方法が適宜選択できる。絞りカップを形成した後しごき加工を施すDI成形、絞りカップを形成した後、引張りと曲げ曲げ戻し加工、さらに必要に応じしごき加工を加えたストレッチドロー成形、何段階かの絞り成形を施した後、しごき加工を施す多段絞り成形など、いずれの方法で加工しても良い。

【0061】

本実施例では、図1に示す電池缶形成用鋼板5を用いて多段絞り加工により図2に示すLR−6(単3)型の電池缶(正極缶)11を形成した。これらの電池缶11を用いてアルカリマンガン乾電池を作製し、耐漏液性能および重負荷放電性能のそれぞれを評価した。

【0062】

電池缶11を形成する前の表面処理鋼板について、内面側となる面の表面処理層構造の詳細を表2に示す。それぞれの層の厚さは、表面処理鋼板を断面研磨してSEM観察するとともにEDSでFeおよびNiの厚さ方向線分析を行って求めた。最表層のFe濃度はオージェ分光分析により、吸着元素の影響を排除するためArで30秒のスパッタリングを行った後、表層のFeおよびNiの強度を測定し、Fe/(Fe+Ni)[原子%]として求めた。

【0063】

耐漏液性能は、作製したアルカリマンガン乾電池を90℃で恒温保持し、24時間ごとに液漏れの有無を確認し、液漏れが発生するまでの液漏れ発生日数を測定し、その測定日数を漏液寿命とする評価方法を用いて調べた。一般的なNiめっき鋼板である比較例1の漏液寿命を100%(基準値)とし、それぞれの漏液寿命を計算した結果を耐漏液性能として表2に併せて示す。表中にて、耐漏液性能150%以上、すなわち比較例1の1.5倍以上と格段に向上したものを二重丸で表示し、100%以上150%未満のものを丸で表示した。

【0064】

重負荷放電性能(長期保存後の放電性能)は、従来一般的であった一定抵抗での評価方法ではなく、経時劣化後の重負荷放電寿命を評価するため、アルカリマンガン乾電池を60℃で20日間恒温保持した後、1500mA連続放電試験を行い、電圧が0.9V以下となるまでの時間を測定し、その測定時間を放電寿命とする評価方法を用いて調べた。この方法では従来の放電試験法よりもさらに重負荷の条件となっている。一般的なNiめっき鋼板である比較例1の放電寿命を100%とし、それぞれの放電寿命を計算した結果を重負荷放電性能として表2に併せて示す。表中にて、重負荷放電性能が100%以上115%未満で比較例1と同等以上のものを丸で表示し、115%以上と比較例1より15%以上向上したものを二重丸で表示した。

【0065】

また、総合評価として、耐漏液性能が150%以上で放電性能が100%以上115%未満のもの、あるいは耐漏液性能が100%以上150%未満で重負荷放電性能が115%以上のものを丸で表示し、耐漏液性能が150%以上、かつ重負荷放電性能が115%以上と共に向上したものを二重丸で表示し、耐漏液性能および重負荷放電性能のいずれかが100%未満のものをバツ表示した。

【0066】

内面側となる面の再結晶Ni層の厚さ(μm)と耐漏液性能(%)との関係を調べた結果を図3に、内面側となる面の最表層Fe濃度(%)と重負荷放電性能(%)との関係を調べた結果を図4に、それぞれ示す。

【0067】

図3から明らかなように、厚さ0.2μm以上の再結晶Ni層を設けることにより耐漏液性能は向上し、特に再結晶Ni層の厚さを0.5μm以上とすることにより格段に向上させることができる。また、図4から明らかなように、最表層Fe濃度を10〜70%の範囲とすれば、一般的なNiめっき鋼板である比較例1と同等以上の重負荷放電特性を維持し、かつ耐漏液性能を向上させることができる。

【0068】

特に、図4から明らかなように、最表層Fe濃度を15〜30%の範囲とした場合には、重負荷放電特性を15%以上向上させ、かつ耐漏液性能を向上させることができる。

【0069】

以上の評価の結果、再結晶Ni層を形成させた実施例1〜12および比較例2,5,6は、耐漏液性能が優れていた。特に、実施例2〜5は、耐漏液性能が150%以上、かつ重負荷放電性能が115%以上であり、両特性がともに特に優れていた。一方、最表層にFe−Ni合金めつき層あるいは拡散合金層を有さない比較例2は、重負荷放電性能が大幅に劣っていた。また、最表層Fe濃度が10%未満の比較例5と再結晶Ni層の厚さが2.5μmを超える比較例6は、重負荷放電性能が劣っていた。さらに、再結晶Ni層を設けていない比較例3、4は、耐漏液性能が劣っていた。

【表1】

【0070】

【表2】

【産業上の利用可能性】

【0071】

本発明の電池缶形成用鋼板は、電解液としてpHの高い強アルカリ溶液が充填されるアルカリマンガン乾電池などの電池缶に用いられる。

【図面の簡単な説明】

【0072】

【図1】電池缶形成用鋼板の缶内面側となる部位を模式的に示す概略断面図。

【図2】アルカリ乾電池を示す概略断面図。

【図3】缶内面の最表層Fe濃度と耐漏液性能との関係を示す特性線図。

【図4】缶内面の最表層Fe濃度と重負荷放電性能との関係を示す特性線図。

【符号の説明】

【0073】

1…鋼板

2…Fe−Ni拡散合金層

3…再結晶Ni層

4…Fe−Ni合金めっき層またはFe−Ni拡散合金層(最表層)

5…電池缶形成用鋼板(缶内面側となる面)

10…アルカリ乾電池

11…電池缶(正極缶)

15…外装材

21…正極合剤

22…セパレータ

23…負極合剤

25…負極集電子

31…負極端子板

35…ガスケット

39…絶縁ワッシャ

【特許請求の範囲】

【請求項1】

缶内面となる面の最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板。

【請求項2】

缶内面となる面の最表層Fe濃度が15原子%以上30原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板。

【請求項3】

缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上にFe濃度が15原子%以上85原子%以下で厚さ0.1μm以上1.0μm以下のFe−Ni合金めっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板の製造方法。

【請求項4】

缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上に厚さ0.1μm以上0.4μm以下のFeめっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板の製造方法。

【請求項5】

缶内面となる面に厚さ0.3μm以上のNiめっきを施した後、焼鈍して厚さ0.2μm以上の再結晶Ni層を形成し、さらに缶内面となる面にFe濃度が10%以上70%以下で厚さ0.1μm以上0.5μm以下のFe−Ni合金めっきを施し、その後調質圧延を施すことを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板の製造方法。

【請求項6】

請求項1または2のいずれかに記載の電池缶形成用鋼板を深絞りおよびしごき加工してなることを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶。

【請求項7】

鉄を主成分とする金属製であって正極集電子および正極端子を兼ねる有底筒状の正極缶内に、金属酸化物を正極作用物質とする管状の正極合剤が圧入状態で嵌挿されるとともに、この正極合剤の内側にアルカリ電解液が含浸されるセパレータと負極合剤が充填されることにより発電要素が形成され、前記正極缶の開口部が負極端子板と樹脂製封口ガスケットを用いて気密封口されているアルカリ乾電池において、前記正極缶は、請求項1または2のいずれかに記載の電池缶形成用鋼板を加工して形成されたものであることを特徴とするアルカリ乾電池。

【請求項8】

前記正極作用物質として二酸化マンガンが使用されていることを特徴とする請求項7記載のアルカリ乾電池。

【請求項1】

缶内面となる面の最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板。

【請求項2】

缶内面となる面の最表層Fe濃度が15原子%以上30原子%以下の範囲にあるFe−Ni合金めっき層またはFe−Ni拡散合金層と、その下層に形成された厚さ0.2μm以上の再結晶Ni層と、さらにその下層に形成されたFe−Ni拡散合金層と、を有することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板。

【請求項3】

缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上にFe濃度が15原子%以上85原子%以下で厚さ0.1μm以上1.0μm以下のFe−Ni合金めっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板の製造方法。

【請求項4】

缶内面となる面に厚さ0.3μm以上のNiめっきを施し、次いで前記Niめっき層の上に厚さ0.1μm以上0.4μm以下のFeめっきを施し、その後焼鈍および調質圧延を施して、最表層Fe濃度が10原子%以上70原子%以下の範囲にあるFe−Ni拡散合金層と、その下層に厚さ0.2μm以上の再結晶Ni層を形成することを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板の製造方法。

【請求項5】

缶内面となる面に厚さ0.3μm以上のNiめっきを施した後、焼鈍して厚さ0.2μm以上の再結晶Ni層を形成し、さらに缶内面となる面にFe濃度が10%以上70%以下で厚さ0.1μm以上0.5μm以下のFe−Ni合金めっきを施し、その後調質圧延を施すことを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶形成用鋼板の製造方法。

【請求項6】

請求項1または2のいずれかに記載の電池缶形成用鋼板を深絞りおよびしごき加工してなることを特徴とする、耐漏液性能及び重負荷放電性能に優れた電池缶。

【請求項7】

鉄を主成分とする金属製であって正極集電子および正極端子を兼ねる有底筒状の正極缶内に、金属酸化物を正極作用物質とする管状の正極合剤が圧入状態で嵌挿されるとともに、この正極合剤の内側にアルカリ電解液が含浸されるセパレータと負極合剤が充填されることにより発電要素が形成され、前記正極缶の開口部が負極端子板と樹脂製封口ガスケットを用いて気密封口されているアルカリ乾電池において、前記正極缶は、請求項1または2のいずれかに記載の電池缶形成用鋼板を加工して形成されたものであることを特徴とするアルカリ乾電池。

【請求項8】

前記正極作用物質として二酸化マンガンが使用されていることを特徴とする請求項7記載のアルカリ乾電池。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−335205(P2007−335205A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−164998(P2006−164998)

【出願日】平成18年6月14日(2006.6.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(503025395)FDKエナジー株式会社 (142)

【出願人】(390025689)片山特殊工業株式会社 (4)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月14日(2006.6.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(503025395)FDKエナジー株式会社 (142)

【出願人】(390025689)片山特殊工業株式会社 (4)

【Fターム(参考)】

[ Back to top ]