耐火ケーブル

【課題】 耐火テープの重ね合わせ部分が開いてしまうのを抑制することにより、導電性燃焼生成物の侵入を阻止して、安定した耐火性能を有するとともに、環境に悪影響を与えず、加工性の向上を図り、製造原価を抑えた耐火ケーブルを提供する。

【解決手段】 耐火ケーブル1は、導体2の上に耐火テープ6を巻き付けて耐火層3を形成し、該耐火層3の上に600〜800℃で溶融しガラス状化する無機粉末10を混合して構成される絶縁体層4を形成し、さらに該絶縁体層4の上にシース5を被覆してなる。

【解決手段】 耐火ケーブル1は、導体2の上に耐火テープ6を巻き付けて耐火層3を形成し、該耐火層3の上に600〜800℃で溶融しガラス状化する無機粉末10を混合して構成される絶縁体層4を形成し、さらに該絶縁体層4の上にシース5を被覆してなる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、火災によって高熱や火炎に晒されても長時間の使用に耐えうる合成樹脂製の耐火ケーブルに関する。

【0002】

【従来の技術】一般に、劇場、デパート等多数の人が集合する場所においては、火災等が発生した場合、場内の人を安全に非常口に案内するために、非常口案内灯などの避難誘導灯などを避難が完了する程度の一定の時間、点灯させておくことが要求されている。そこで耐火対象物等における消火設備、警報設備、避難設備の配線に用いられる耐火ケーブルに関しては、社団法人日本電線工業会が自主的に独自の耐火ケーブル等に関する認定基準を設け、その性能、構造および材料等の品質の確保を図っている。尚、本明細書において耐火ケーブルという場合は、平成9年消防庁告示第10号で規定された耐火性能を有するケーブルの総称を指すものとする。

【0003】この耐火ケーブルは、図8及び図9に示される如き構成を有している。すなわち、耐火ケーブル40は、導体41の外周に、軟質天然集成マイカ(金雲母)と、ポリエチレン(PE)、ポリプロピレン(PP)等のフィルム又はガラスクロスからなる裏打材とを貼り合わせてなる耐火テープ(集成マイカテープ)42を1/2〜1/10ラップ又は縦添えにより複数枚(例えば1〜3枚)必要に応じて巻き付けて耐火層43を形成し、その外周をポリエチレンからなる絶縁体層44を押出し被覆して、その上にさらにシース45を被覆することにより形成されている。

【0004】

【発明が解決しようとする課題】上記耐火ケーブル40は、消防庁告示第11号によって定められた耐火認定基準840℃以上の高温において、絶縁特性・耐電圧特性を満足させるため、一般的に耐火テープ42を1〜3枚、1/2〜1/10ラップして巻き付けるか、又は耐火テープ42を縦添えで巻き付けて耐火層43を形成するようになっている。しかしながら、この方法で耐火層43を形成し耐火試験を行ってみると、耐火テープ42の重ね合わせ部分に導電性燃焼生成物が侵入しうる間隙ができてしまうことが分かった。この導電性燃焼生成物は、電線管内で電線が高温に加熱された際、酸素不足のために燃焼できずに溶融したシースや絶縁体から生成される炭化物質である。したがって、未だ燃焼性を有しているため、燃焼時に耐火テープの重ね合わせ部分に導電性燃焼生成物が入り込むと、外部から加えられる火炎によって、導電性燃焼生成物が再燃し、耐火性能の低下をきたしたり、安定した耐火性能を得ることができない。

【0005】この対策として、酸素発生化合物を使用し不完全燃焼による導電性燃焼生成物の発生を抑制する方法が種々提案されているが、例えば過マンガン酸カリウムやリサージ等、使用する酸素発生化合物によっては、重金属を含有するため環境上好ましくないとか、必要酸素量を確保するために多量の酸素発生化合物を添加することで加工性が低下してしまうとか、製造原価が増加してしまうとか等の諸問題が生じていた。

【0006】本発明の目的は、耐火テープの重ね合わせ部分が開いてしまうのを抑制することにより、導電性燃焼生成物の侵入を阻止して、安定した耐火性能を有するとともに、環境に悪影響を与えず、加工性の向上を図り、製造原価を抑えた耐火ケーブルを提供することにある。

【0007】

【課題を解決するための手段】上記目的を達成するために、請求項1に記載の発明に係る耐火ケーブルは、導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に600〜800℃で溶融しガラス状化する無機粉末を混合して構成される絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなるものである。無機粉末は、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した際にシースや絶縁体が燃焼し、耐火テープが露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープの重ね合わせ部分を塞ぐ(密着させる)ように作用する無機粉末が選定される。このように構成されるものであるから、請求項1に記載の発明によると、シース及び絶縁体層が燃焼して燃焼温度が600℃〜800℃に達したときに絶縁体層に混合されている無機粉末が溶融状態となって、耐火テープ上に付着し、耐火テープの重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブルは、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。

【0008】上記目的を達成するために、請求項2に記載の発明に係る耐火ケーブルは、導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に2層以上に分けて絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなり、前記2層以上に分けて形成された絶縁体層のうち、最内層に位置する絶縁体層に600〜800℃で溶融しガラス状化する無機粉末を混合してなるものである。無機粉末は、請求項1記載の発明同様、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した際にシースや絶縁体が燃焼し、耐火テープが露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープの重ね合わせ部分を塞ぐ(密着させる)ように作用する無機粉末が選定される。このように構成されるものであるから、請求項2に記載の発明によると、シース及び絶縁体層が燃焼して燃焼温度が600℃〜800℃に達したときに最内層に位置する絶縁体層に混合されている無機粉末が溶融状態となって、耐火テープ上に付着し、耐火テープの重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブルは、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。さらに、無機粉末を絶縁体層全体ではなく、2層以上で形成されている絶縁体層のうちの最内層に混合したので、多量の混合物を添加することによる加工性の低下や製造原価の増加といったことが生じない。また、絶縁体としての一般的性能を維持することができる。

【0009】上記目的を達成するために、請求項3に記載の発明に係る耐火ケーブルは、前記無機粉末を混合した前記最内層に位置する絶縁体層の厚さを、0.1mm以上としたものである。このように無機粉末を混合した絶縁体層の厚さを0.1mm以上としたので十分な耐火性を得ることができる。

【0010】

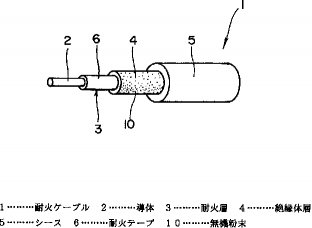

【発明の実施の形態】以下、本発明に係る実施の形態について説明する。図1は、本発明に係る耐火ケーブルの第1の実施の形態を示す斜視図、図2は、図1に示す耐火ケーブルの断面図である。図1、図2において、耐火ケーブル1は、導体2と耐火層3と絶縁体層4とシース5とを中心から順に備えて構成されている。導体2は、銅または銅合金からなり、線状に構成されている。耐火層3は導体2の上、すなわち表面を覆うように形成されており、その上には絶縁体層4が形成されている。そして、絶縁体層4の上には、シース5が被覆されている。

【0011】耐火層3は、図3に示されるように、耐火テープ6の巻き付けにより形成されている。すなわち、耐火層3は、耐火テープ6を1/4ラップ例えば1〜3枚重ね巻き付けて形成されている。なお、耐火層3は、図示しないが、耐火テープ6を縦添えにより例えば1〜3枚巻き付けて形成してもよい。その耐火テープ6は、図4に示されるように、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とからなっている。あるいは、図5に示されるように軟質天然集成マイカ(金雲母)7とガラスクロス9とからなっている。

【0012】本実施の形態において、軟質天然集成マイカ(金雲母)7の厚さは、0.09〜0.15mmである。また、フィルム(裏打材)8は、ポリエチレン(PE)、ポリプロピレン(PP)等からなり、その厚さは0.015mm〜0.030mmである。軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とは貼り合わせられ、耐火テープ6を形成している。さらに、ガラスクロス(裏打材)9はガラス繊維等を貼り合わせてクロス状にしたものからなり、その厚さは0.015mm〜0.030mmである。軟質天然集成マイカ(金雲母)7とガラスクロス(裏打材)9とは貼り合わせられ、耐火テープ6を形成している。

【0013】絶縁体層4は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂で構成され、600〜800℃で溶融してガラス状化する無機粉末10が混合されている(図1、図2)。この無機粉末10の選定にあたっては、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した場合に、シース5や絶縁体層4が燃焼し、耐火テープ6が露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープの重ね合わせ部分を塞ぐ(密着させる)ように作用するものが選定されるものとする。したがって、このような性質を持つ無機粉末であれば、その材質は特に問わないが、本実施の形態では、耐火電線用であるから、四ホウ酸ナトリウムが好ましく、特にその無水物であればなお好ましい。ここで、絶縁体層4に上記無機粉末10を混合する方法としては、無機粉末10を絶縁体層4に混練してコンパウンド化するのが、効果的である。なお、無機粉末10は、図においては説明の便宜上点で表されているが、実際には肉眼では確認することができない。

【0014】このように、第1の実施の形態に係る耐火ケーブル1は、導体2の上に耐火テープ6を巻き付けて耐火層3を形成し、該耐火層3の上に600℃〜800℃で溶融しガラス状化する無機粉末10を混合して構成される絶縁体層4を形成し、さらに該絶縁体層4の上にシース5を被覆してなる。したがって、シース5及び絶縁体層4が燃焼して燃焼温度が600℃〜800℃に達したときに絶縁体層4に混合されている無機粉末10が溶融状態となって、耐火テープ6上に付着し、耐火テープ6の重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブル1は、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。

【0015】次に、本発明に係る耐火ケーブルの第2の実施の形態について説明する。なお、第1の実施の形態と同一のものについては、同一の符号を付して説明を省略する。図6、図7において、耐火ケーブル20は、導体2と耐火層3と第1の絶縁体層21と第2の絶縁体層22とシース5とを中心から順に備えて構成されている。導体2は、銅または銅合金からなり、線状に構成されており、該導体2の上には、耐火層3が導体2の表面を覆うように形成されている。耐火層3の上には第1の絶縁体層21が形成され、その上には第2の絶縁体層22が形成され、第1の絶縁体層21と第2の絶縁体層22とで絶縁体層23を構成している。そして、絶縁体層23の上には、シース5が被覆されている。

【0016】絶縁体層23を構成する第1の絶縁体層21と第2の絶縁体層22は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂で構成されている。そして、絶縁体層23のうち、内側の層である第1の絶縁体層21には、600〜800℃で溶融してガラス状化する無機粉末10が混合されている。この無機粉末10の選定にあたっては、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した場合に、シース5や絶縁体層23が燃焼し、耐火テープ6が露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープ6の重ね合わせ部分を塞ぐ(密着させる)ように作用するものが選定されるものとする。したがって、このような性質を持つ無機粉末であれば、その材質は特に問わないが、本実施の形態では、耐火電線用であるから、四ホウ酸ナトリウムが好ましく、特にその無水物であればなお好ましい。ここで、第1の絶縁体層21に上記無機粉末10を混合する方法としては、無機粉末10を第1の絶縁体層21に混練してコンパウンド化するのが、効果的である。

【0017】上記第1の絶縁体層21の厚さの下限は0.1mmであり、上限は絶縁体層23の厚さの1/2又は0.5mmのうちの小さいほうであることが望ましい。ただし、必ずしもこのような厚さのものには限られない。

【0018】第2の実施の形態に係る耐火ケーブル20は、以上のように構成されているので、シース5及び絶縁体層23が燃焼して燃焼温度が600℃〜800℃に達したときに、絶縁体層23のうちの内側の層である第1の絶縁体層21に混合されている無機粉末10が溶融状態となって、耐火テープ6上に付着し、耐火テープ6の重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブル20は、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。また、無機粉末10を絶縁体層全体ではなく、第1の絶縁体層21にのみ混合したので、多量の混合物添加による加工性の低下や製造原価の増加といったことが生じない。また、絶縁体としての一般的性能を維持することができる。さらに、第1の絶縁体層21の厚さは、0.1mm以上となっているので、十分な耐火性能を有する。また、絶縁体層23の厚さの1/2以下又は0.5mm以下のうちの小さいほうの厚さを有しているので、多量の混合物添加による加工性の低下や製造原価の増加といったことが生じない。

【0019】

【実施例】以上のような構成を有する耐火ケーブルの具体的実施例について従来例と比較して以下に説明する。

【0020】実施例1実施例1は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体2に重ね巻きし、その上に無機粉末10を混合した絶縁体層4を形成した耐火ケーブルである。

【0021】実施例2実施例2は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体2に重ね巻きし、その上に第1の絶縁体層21を形成し、さらにその上に第2の絶縁体層22を形成し、第1の絶縁体層21に無機粉末10を混合して形成した耐火ケーブルである。

【0022】実施例3実施例3は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体2に縦添えにより巻きつけその上に無機粉末10を混合した絶縁体層4を形成した耐火ケーブルである。

【0023】実施例4実施例4は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体22に縦添えにより巻きつけ、その上に第1の絶縁体層21を形成し、さらにその上に第2の絶縁体層22を形成し、第1の絶縁体層21に無機粉末10を混合して形成した耐火ケーブルである。

【0024】実施例5実施例5は、軟質天然集成マイカ(金雲母)7とガラスクロス(裏打材)9とを備えた耐火テープ(ガラスマイカテープ)6を導体2に重ね巻きし、その上に第1の絶縁体層21を形成し、さらにその上に第2の絶縁体層22を形成し、第1の絶縁体層21に無機粉末10を混合して形成した耐火ケーブルである。

【0025】従来例従来例は、導体と軟質天然集成マイカ(金雲母)及び裏打材(フィルム)からなる耐火テープにより形成(重ね巻き)される耐火層と、酸素発生化合物を混合した絶縁体層と、シースとで構成した耐火ケーブルである。

【0026】表1は、上記実施例1〜5と、従来例のそれぞれについて、耐火性能、耐火層重ね部分の開き(耐火層における耐火テープの開き)、環境負荷影響、製造コストを比較した結果である。

【0027】

【表1】

表1における耐火性能は、JIS A 1304 火災温度曲線にしたがって、30分加熱(試験方法:JCMA試第1010号準拠)したときの結果を示したものである。そして、その試験に合格となる場合には『良』、基本的に試験に合格するが、線心数・サイズ、その他の条件により試験に不合格となる可能性がある可能性がある(性能が不安定である)場合には、『良〜不可』の評価をするものとした。なお、表1を見てもわかるように、試験に不合格となる『不可』の結果はなかった。

【0028】表1における耐火層重ね部分の開きは、上記試験の際、耐火層における耐火テープの重ね合わせ部分の開きの有無を見たものである。そして、重ね合わせ部分が密着している場合には、開きがないものとする『無』の評価をするものとした。また、重ね合わせ部分に開きが生じた場合には『有』の評価をするものとした。

【0029】表1における環境負荷影響は、燃焼により環境に与える影響度合いを判断するためのものである。ここではマンガンや鉛などの重金属を含有する場合、環境に与える影響を『中』として評価した。また、重金属を含有しない場合には、環境に与える影響を『小』の評価にすることにした(環境負荷影響が全くないと言い切れるものではないため)。尚、耐火ケーブルでは考え難いが、構成材料中にカドミウムや六価クロム、アスベスト、フロン、その他の毒・劇物等を含有する場合には『大』の評価がなされるものとする。

【0030】表1における製造コストは、従来例の製造コストを100とした場合の相対比較値(例)である。

【0031】以上、表1の結果から実施例1〜5は、いずれも耐火性能、耐火層重ね部分の開き、環境負荷影響、製造コストの全てについて良好な結果を得ることができた。これに対し、従来例は、耐火性能、耐火層重ね部分の開き及び環境負荷影響について十分な結果が得られなかった。

【0032】実施例1〜5は、いずれも耐火テープの重ね合わせ部分の開きを抑制することができる。そして、例えば火災等によって高熱や火炎に晒されても導電性燃焼生成物が耐火テープの重ね合わせ部分を介して侵入することはない。従って、実施例1〜5は、いずれも安定した耐火性能を有する。

【0033】

【発明の効果】本発明は、以上説明したように構成されているので、以下に記載されるような効果を奏する。

【0034】請求項1に記載の発明によれば、耐火テープの重ね合わせ部分が開いてしまうのを抑制して、導電性燃焼生成物の侵入を阻止することができる。そして、このことにより、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。

【0035】請求項2に記載の発明によれば、安定した耐火性能を得ることができ、また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。さらに、無機粉末を絶縁体層全体ではなく、絶縁体層を2層以上に分けたうちの最内層に混合したので、多量の混合物添加による加工性の低下や製造原価の増加といったことが生じない。また、絶縁体としての一般的性能を維持することができる。

【0036】請求項3に記載の発明によれば、無機粉末を混合した絶縁体層の厚さを0.1mm以上としたので十分な耐火性を得ることができる。

【図面の簡単な説明】

【図1】本発明に係る耐火ケーブルの第1の実施の形態を示す斜視図である。

【図2】図1に示す耐火ケーブルの断面図である。

【図3】図1に示す耐火層を導体に形成する状態を示す説明図である。

【図4】図1に示す耐火層を構成する耐火テープの断面図である。

【図5】図1に示す耐火層を構成する別の耐火テープの断面図である。

【図6】本発明に係る耐火ケーブルの第2の実施の形態を示す斜視図である。

【図7】図6に示す耐火ケーブルの断面図である。

【図8】従来の耐火ケーブルを示す斜視図である。

【図9】図8に示す従来の耐火ケーブルの断面図である。

【符号の説明】

1、20………………耐火ケーブル

2………………………導体

3………………………耐火層

4、23………………絶縁体層

5………………………シース

6………………………耐火テープ

10……………………無機粉末

21……………………第1の絶縁体層

22……………………第2の絶縁体層

【0001】

【発明の属する技術分野】本発明は、火災によって高熱や火炎に晒されても長時間の使用に耐えうる合成樹脂製の耐火ケーブルに関する。

【0002】

【従来の技術】一般に、劇場、デパート等多数の人が集合する場所においては、火災等が発生した場合、場内の人を安全に非常口に案内するために、非常口案内灯などの避難誘導灯などを避難が完了する程度の一定の時間、点灯させておくことが要求されている。そこで耐火対象物等における消火設備、警報設備、避難設備の配線に用いられる耐火ケーブルに関しては、社団法人日本電線工業会が自主的に独自の耐火ケーブル等に関する認定基準を設け、その性能、構造および材料等の品質の確保を図っている。尚、本明細書において耐火ケーブルという場合は、平成9年消防庁告示第10号で規定された耐火性能を有するケーブルの総称を指すものとする。

【0003】この耐火ケーブルは、図8及び図9に示される如き構成を有している。すなわち、耐火ケーブル40は、導体41の外周に、軟質天然集成マイカ(金雲母)と、ポリエチレン(PE)、ポリプロピレン(PP)等のフィルム又はガラスクロスからなる裏打材とを貼り合わせてなる耐火テープ(集成マイカテープ)42を1/2〜1/10ラップ又は縦添えにより複数枚(例えば1〜3枚)必要に応じて巻き付けて耐火層43を形成し、その外周をポリエチレンからなる絶縁体層44を押出し被覆して、その上にさらにシース45を被覆することにより形成されている。

【0004】

【発明が解決しようとする課題】上記耐火ケーブル40は、消防庁告示第11号によって定められた耐火認定基準840℃以上の高温において、絶縁特性・耐電圧特性を満足させるため、一般的に耐火テープ42を1〜3枚、1/2〜1/10ラップして巻き付けるか、又は耐火テープ42を縦添えで巻き付けて耐火層43を形成するようになっている。しかしながら、この方法で耐火層43を形成し耐火試験を行ってみると、耐火テープ42の重ね合わせ部分に導電性燃焼生成物が侵入しうる間隙ができてしまうことが分かった。この導電性燃焼生成物は、電線管内で電線が高温に加熱された際、酸素不足のために燃焼できずに溶融したシースや絶縁体から生成される炭化物質である。したがって、未だ燃焼性を有しているため、燃焼時に耐火テープの重ね合わせ部分に導電性燃焼生成物が入り込むと、外部から加えられる火炎によって、導電性燃焼生成物が再燃し、耐火性能の低下をきたしたり、安定した耐火性能を得ることができない。

【0005】この対策として、酸素発生化合物を使用し不完全燃焼による導電性燃焼生成物の発生を抑制する方法が種々提案されているが、例えば過マンガン酸カリウムやリサージ等、使用する酸素発生化合物によっては、重金属を含有するため環境上好ましくないとか、必要酸素量を確保するために多量の酸素発生化合物を添加することで加工性が低下してしまうとか、製造原価が増加してしまうとか等の諸問題が生じていた。

【0006】本発明の目的は、耐火テープの重ね合わせ部分が開いてしまうのを抑制することにより、導電性燃焼生成物の侵入を阻止して、安定した耐火性能を有するとともに、環境に悪影響を与えず、加工性の向上を図り、製造原価を抑えた耐火ケーブルを提供することにある。

【0007】

【課題を解決するための手段】上記目的を達成するために、請求項1に記載の発明に係る耐火ケーブルは、導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に600〜800℃で溶融しガラス状化する無機粉末を混合して構成される絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなるものである。無機粉末は、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した際にシースや絶縁体が燃焼し、耐火テープが露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープの重ね合わせ部分を塞ぐ(密着させる)ように作用する無機粉末が選定される。このように構成されるものであるから、請求項1に記載の発明によると、シース及び絶縁体層が燃焼して燃焼温度が600℃〜800℃に達したときに絶縁体層に混合されている無機粉末が溶融状態となって、耐火テープ上に付着し、耐火テープの重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブルは、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。

【0008】上記目的を達成するために、請求項2に記載の発明に係る耐火ケーブルは、導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に2層以上に分けて絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなり、前記2層以上に分けて形成された絶縁体層のうち、最内層に位置する絶縁体層に600〜800℃で溶融しガラス状化する無機粉末を混合してなるものである。無機粉末は、請求項1記載の発明同様、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した際にシースや絶縁体が燃焼し、耐火テープが露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープの重ね合わせ部分を塞ぐ(密着させる)ように作用する無機粉末が選定される。このように構成されるものであるから、請求項2に記載の発明によると、シース及び絶縁体層が燃焼して燃焼温度が600℃〜800℃に達したときに最内層に位置する絶縁体層に混合されている無機粉末が溶融状態となって、耐火テープ上に付着し、耐火テープの重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブルは、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。さらに、無機粉末を絶縁体層全体ではなく、2層以上で形成されている絶縁体層のうちの最内層に混合したので、多量の混合物を添加することによる加工性の低下や製造原価の増加といったことが生じない。また、絶縁体としての一般的性能を維持することができる。

【0009】上記目的を達成するために、請求項3に記載の発明に係る耐火ケーブルは、前記無機粉末を混合した前記最内層に位置する絶縁体層の厚さを、0.1mm以上としたものである。このように無機粉末を混合した絶縁体層の厚さを0.1mm以上としたので十分な耐火性を得ることができる。

【0010】

【発明の実施の形態】以下、本発明に係る実施の形態について説明する。図1は、本発明に係る耐火ケーブルの第1の実施の形態を示す斜視図、図2は、図1に示す耐火ケーブルの断面図である。図1、図2において、耐火ケーブル1は、導体2と耐火層3と絶縁体層4とシース5とを中心から順に備えて構成されている。導体2は、銅または銅合金からなり、線状に構成されている。耐火層3は導体2の上、すなわち表面を覆うように形成されており、その上には絶縁体層4が形成されている。そして、絶縁体層4の上には、シース5が被覆されている。

【0011】耐火層3は、図3に示されるように、耐火テープ6の巻き付けにより形成されている。すなわち、耐火層3は、耐火テープ6を1/4ラップ例えば1〜3枚重ね巻き付けて形成されている。なお、耐火層3は、図示しないが、耐火テープ6を縦添えにより例えば1〜3枚巻き付けて形成してもよい。その耐火テープ6は、図4に示されるように、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とからなっている。あるいは、図5に示されるように軟質天然集成マイカ(金雲母)7とガラスクロス9とからなっている。

【0012】本実施の形態において、軟質天然集成マイカ(金雲母)7の厚さは、0.09〜0.15mmである。また、フィルム(裏打材)8は、ポリエチレン(PE)、ポリプロピレン(PP)等からなり、その厚さは0.015mm〜0.030mmである。軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とは貼り合わせられ、耐火テープ6を形成している。さらに、ガラスクロス(裏打材)9はガラス繊維等を貼り合わせてクロス状にしたものからなり、その厚さは0.015mm〜0.030mmである。軟質天然集成マイカ(金雲母)7とガラスクロス(裏打材)9とは貼り合わせられ、耐火テープ6を形成している。

【0013】絶縁体層4は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂で構成され、600〜800℃で溶融してガラス状化する無機粉末10が混合されている(図1、図2)。この無機粉末10の選定にあたっては、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した場合に、シース5や絶縁体層4が燃焼し、耐火テープ6が露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープの重ね合わせ部分を塞ぐ(密着させる)ように作用するものが選定されるものとする。したがって、このような性質を持つ無機粉末であれば、その材質は特に問わないが、本実施の形態では、耐火電線用であるから、四ホウ酸ナトリウムが好ましく、特にその無水物であればなお好ましい。ここで、絶縁体層4に上記無機粉末10を混合する方法としては、無機粉末10を絶縁体層4に混練してコンパウンド化するのが、効果的である。なお、無機粉末10は、図においては説明の便宜上点で表されているが、実際には肉眼では確認することができない。

【0014】このように、第1の実施の形態に係る耐火ケーブル1は、導体2の上に耐火テープ6を巻き付けて耐火層3を形成し、該耐火層3の上に600℃〜800℃で溶融しガラス状化する無機粉末10を混合して構成される絶縁体層4を形成し、さらに該絶縁体層4の上にシース5を被覆してなる。したがって、シース5及び絶縁体層4が燃焼して燃焼温度が600℃〜800℃に達したときに絶縁体層4に混合されている無機粉末10が溶融状態となって、耐火テープ6上に付着し、耐火テープ6の重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブル1は、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。

【0015】次に、本発明に係る耐火ケーブルの第2の実施の形態について説明する。なお、第1の実施の形態と同一のものについては、同一の符号を付して説明を省略する。図6、図7において、耐火ケーブル20は、導体2と耐火層3と第1の絶縁体層21と第2の絶縁体層22とシース5とを中心から順に備えて構成されている。導体2は、銅または銅合金からなり、線状に構成されており、該導体2の上には、耐火層3が導体2の表面を覆うように形成されている。耐火層3の上には第1の絶縁体層21が形成され、その上には第2の絶縁体層22が形成され、第1の絶縁体層21と第2の絶縁体層22とで絶縁体層23を構成している。そして、絶縁体層23の上には、シース5が被覆されている。

【0016】絶縁体層23を構成する第1の絶縁体層21と第2の絶縁体層22は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂で構成されている。そして、絶縁体層23のうち、内側の層である第1の絶縁体層21には、600〜800℃で溶融してガラス状化する無機粉末10が混合されている。この無機粉末10の選定にあたっては、耐火特性評価(JIS A 1304に規定される火災温度曲線にしたがって30分加熱)を実施した場合に、シース5や絶縁体層23が燃焼し、耐火テープ6が露出するのが加熱開始後10分目以降であることから、その温度領域、すなわち600〜800℃で溶融してガラス状化し、耐火テープ6の重ね合わせ部分を塞ぐ(密着させる)ように作用するものが選定されるものとする。したがって、このような性質を持つ無機粉末であれば、その材質は特に問わないが、本実施の形態では、耐火電線用であるから、四ホウ酸ナトリウムが好ましく、特にその無水物であればなお好ましい。ここで、第1の絶縁体層21に上記無機粉末10を混合する方法としては、無機粉末10を第1の絶縁体層21に混練してコンパウンド化するのが、効果的である。

【0017】上記第1の絶縁体層21の厚さの下限は0.1mmであり、上限は絶縁体層23の厚さの1/2又は0.5mmのうちの小さいほうであることが望ましい。ただし、必ずしもこのような厚さのものには限られない。

【0018】第2の実施の形態に係る耐火ケーブル20は、以上のように構成されているので、シース5及び絶縁体層23が燃焼して燃焼温度が600℃〜800℃に達したときに、絶縁体層23のうちの内側の層である第1の絶縁体層21に混合されている無機粉末10が溶融状態となって、耐火テープ6上に付着し、耐火テープ6の重ね合わせ部分が開いてしまうことを抑制する。これにより、導電性燃焼生成物の侵入が阻止され、耐火ケーブル20は、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。また、無機粉末10を絶縁体層全体ではなく、第1の絶縁体層21にのみ混合したので、多量の混合物添加による加工性の低下や製造原価の増加といったことが生じない。また、絶縁体としての一般的性能を維持することができる。さらに、第1の絶縁体層21の厚さは、0.1mm以上となっているので、十分な耐火性能を有する。また、絶縁体層23の厚さの1/2以下又は0.5mm以下のうちの小さいほうの厚さを有しているので、多量の混合物添加による加工性の低下や製造原価の増加といったことが生じない。

【0019】

【実施例】以上のような構成を有する耐火ケーブルの具体的実施例について従来例と比較して以下に説明する。

【0020】実施例1実施例1は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体2に重ね巻きし、その上に無機粉末10を混合した絶縁体層4を形成した耐火ケーブルである。

【0021】実施例2実施例2は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体2に重ね巻きし、その上に第1の絶縁体層21を形成し、さらにその上に第2の絶縁体層22を形成し、第1の絶縁体層21に無機粉末10を混合して形成した耐火ケーブルである。

【0022】実施例3実施例3は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体2に縦添えにより巻きつけその上に無機粉末10を混合した絶縁体層4を形成した耐火ケーブルである。

【0023】実施例4実施例4は、軟質天然集成マイカ(金雲母)7とフィルム(裏打材)8とを備えた耐火テープ(フィルムマイカテープ)6を導体22に縦添えにより巻きつけ、その上に第1の絶縁体層21を形成し、さらにその上に第2の絶縁体層22を形成し、第1の絶縁体層21に無機粉末10を混合して形成した耐火ケーブルである。

【0024】実施例5実施例5は、軟質天然集成マイカ(金雲母)7とガラスクロス(裏打材)9とを備えた耐火テープ(ガラスマイカテープ)6を導体2に重ね巻きし、その上に第1の絶縁体層21を形成し、さらにその上に第2の絶縁体層22を形成し、第1の絶縁体層21に無機粉末10を混合して形成した耐火ケーブルである。

【0025】従来例従来例は、導体と軟質天然集成マイカ(金雲母)及び裏打材(フィルム)からなる耐火テープにより形成(重ね巻き)される耐火層と、酸素発生化合物を混合した絶縁体層と、シースとで構成した耐火ケーブルである。

【0026】表1は、上記実施例1〜5と、従来例のそれぞれについて、耐火性能、耐火層重ね部分の開き(耐火層における耐火テープの開き)、環境負荷影響、製造コストを比較した結果である。

【0027】

【表1】

表1における耐火性能は、JIS A 1304 火災温度曲線にしたがって、30分加熱(試験方法:JCMA試第1010号準拠)したときの結果を示したものである。そして、その試験に合格となる場合には『良』、基本的に試験に合格するが、線心数・サイズ、その他の条件により試験に不合格となる可能性がある可能性がある(性能が不安定である)場合には、『良〜不可』の評価をするものとした。なお、表1を見てもわかるように、試験に不合格となる『不可』の結果はなかった。

【0028】表1における耐火層重ね部分の開きは、上記試験の際、耐火層における耐火テープの重ね合わせ部分の開きの有無を見たものである。そして、重ね合わせ部分が密着している場合には、開きがないものとする『無』の評価をするものとした。また、重ね合わせ部分に開きが生じた場合には『有』の評価をするものとした。

【0029】表1における環境負荷影響は、燃焼により環境に与える影響度合いを判断するためのものである。ここではマンガンや鉛などの重金属を含有する場合、環境に与える影響を『中』として評価した。また、重金属を含有しない場合には、環境に与える影響を『小』の評価にすることにした(環境負荷影響が全くないと言い切れるものではないため)。尚、耐火ケーブルでは考え難いが、構成材料中にカドミウムや六価クロム、アスベスト、フロン、その他の毒・劇物等を含有する場合には『大』の評価がなされるものとする。

【0030】表1における製造コストは、従来例の製造コストを100とした場合の相対比較値(例)である。

【0031】以上、表1の結果から実施例1〜5は、いずれも耐火性能、耐火層重ね部分の開き、環境負荷影響、製造コストの全てについて良好な結果を得ることができた。これに対し、従来例は、耐火性能、耐火層重ね部分の開き及び環境負荷影響について十分な結果が得られなかった。

【0032】実施例1〜5は、いずれも耐火テープの重ね合わせ部分の開きを抑制することができる。そして、例えば火災等によって高熱や火炎に晒されても導電性燃焼生成物が耐火テープの重ね合わせ部分を介して侵入することはない。従って、実施例1〜5は、いずれも安定した耐火性能を有する。

【0033】

【発明の効果】本発明は、以上説明したように構成されているので、以下に記載されるような効果を奏する。

【0034】請求項1に記載の発明によれば、耐火テープの重ね合わせ部分が開いてしまうのを抑制して、導電性燃焼生成物の侵入を阻止することができる。そして、このことにより、安定した耐火性能を有することができる。また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。

【0035】請求項2に記載の発明によれば、安定した耐火性能を得ることができ、また、酸素発生化合物を使用しないことから、酸素発生化合物による環境上の問題点や、加工性の低下、製造原価の増加等の諸問題を解消することができる。さらに、無機粉末を絶縁体層全体ではなく、絶縁体層を2層以上に分けたうちの最内層に混合したので、多量の混合物添加による加工性の低下や製造原価の増加といったことが生じない。また、絶縁体としての一般的性能を維持することができる。

【0036】請求項3に記載の発明によれば、無機粉末を混合した絶縁体層の厚さを0.1mm以上としたので十分な耐火性を得ることができる。

【図面の簡単な説明】

【図1】本発明に係る耐火ケーブルの第1の実施の形態を示す斜視図である。

【図2】図1に示す耐火ケーブルの断面図である。

【図3】図1に示す耐火層を導体に形成する状態を示す説明図である。

【図4】図1に示す耐火層を構成する耐火テープの断面図である。

【図5】図1に示す耐火層を構成する別の耐火テープの断面図である。

【図6】本発明に係る耐火ケーブルの第2の実施の形態を示す斜視図である。

【図7】図6に示す耐火ケーブルの断面図である。

【図8】従来の耐火ケーブルを示す斜視図である。

【図9】図8に示す従来の耐火ケーブルの断面図である。

【符号の説明】

1、20………………耐火ケーブル

2………………………導体

3………………………耐火層

4、23………………絶縁体層

5………………………シース

6………………………耐火テープ

10……………………無機粉末

21……………………第1の絶縁体層

22……………………第2の絶縁体層

【特許請求の範囲】

【請求項1】 導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に600〜800℃で溶融しガラス状化する無機粉末を混合して構成される絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなる耐火ケーブル。

【請求項2】 導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に2層以上に分けて絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなり、前記2層以上に分けて形成された絶縁体層のうち、最内層に位置する絶縁体層に600〜800℃で溶融しガラス状化する無機粉末を混合したことを特徴とする耐火ケーブル。

【請求項3】 前記無機粉末を混合した前記最内層に位置する絶縁体層の厚さは、0.1mm以上であることを特徴とする請求項2に記載の耐火ケーブル。

【請求項1】 導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に600〜800℃で溶融しガラス状化する無機粉末を混合して構成される絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなる耐火ケーブル。

【請求項2】 導体の上に耐火テープを巻き付けて耐火層を形成し、該耐火層の上に2層以上に分けて絶縁体層を形成し、さらに該絶縁体層の上にシースを被覆してなり、前記2層以上に分けて形成された絶縁体層のうち、最内層に位置する絶縁体層に600〜800℃で溶融しガラス状化する無機粉末を混合したことを特徴とする耐火ケーブル。

【請求項3】 前記無機粉末を混合した前記最内層に位置する絶縁体層の厚さは、0.1mm以上であることを特徴とする請求項2に記載の耐火ケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2002−231068(P2002−231068A)

【公開日】平成14年8月16日(2002.8.16)

【国際特許分類】

【出願番号】特願2001−18442(P2001−18442)

【出願日】平成13年1月26日(2001.1.26)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成14年8月16日(2002.8.16)

【国際特許分類】

【出願日】平成13年1月26日(2001.1.26)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]