耐火ケーブル

【課題】 火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることのできる耐火ケーブルを提供すること。

【解決手段】 導体2の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層3を形成し,耐火層3の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層4を形成し,絶縁体層4の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に耐火層3に使用されている耐火材を練り込んで構成する下層シース層5を形成し,下層シース層5の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層6を形成してなる。

【解決手段】 導体2の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層3を形成し,耐火層3の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層4を形成し,絶縁体層4の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に耐火層3に使用されている耐火材を練り込んで構成する下層シース層5を形成し,下層シース層5の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層6を形成してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐火ケーブルに係り、特にケーブル燃焼時、耐火層である雲母層部分に熱を伝わりにくくし、雲母層の剥がれ、欠落の時間を遅らせて、安定した耐火性能を保持することのできる耐火ケーブルに関する。

【背景技術】

【0002】

多数の人が集合する劇場、デパート等においては、火災等が発生した場合、場内の人を安全に非常口に案内するために、非常口案内灯などの避難誘導灯など、避難が完了する程度の一定の時間点灯させておくことが要求されている。そこで耐火対象物等における消火設備、警報設備、避難設備の配線に用いられる耐火ケーブルに関しては、社団法人日本電線工業会が自主的に独自の耐火ケーブル等に関する認定基準を設け、その性能、構造および材料等の品質の確保を図っている。

【0003】

この耐火ケーブルは、火災が発生して、直後に、ケーブルの異常が原因で電力の供給が停止してしまうようなことがなく、火災時でも一定の時間、電力を供給することができるケーブルである。

このような耐火ケーブルの構造としては、導体の外周に耐火層を形成し、この耐火層の上に絶縁体を形成し、この絶縁体の上にシースを形成して構成されている(例えば、特許文献1参照。)。

【0004】

また、従来の耐火ケーブルの構造としては、耐火層として導体上に耐火テープを重ね巻き又は縦添えして耐火層とし、その上に、絶縁体被覆、介在物、押さえ巻きテープ、シース被覆が施されている(例えば、特許文献2参照。)。

【特許文献1】実用新案登録第2604827号(第3頁 図4)

【特許文献1】特開2001−202833(第2頁 図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

この従来の耐火ケーブルにあっては、耐火層をポリエチレンフィルム等に雲母(鉱物の一種)を貼り合わせており、電線が燃焼した場合には最終的に雲母が残存し、耐火性能を保持するようになっている。

しかしながら、このような耐火層を形成する雲母層は、剥がれやすい性質を持っており、火炎による高温状態が長く続くと雲母層は次第に剥がれ欠落し、最終的には耐火性能にも影響してしまうという問題を有している。この耐火層を形成する雲母層は、火炎を受けても雲母層が剥がれずに欠落しなければ、耐火性能にも影響することはない。

【0006】

したがって、耐火ケーブルの場合、耐火ケーブルとして要求される耐火性能を満足していることは勿論のこと、火炎によって雲母層が高温状態に曝される時間を遅らせることができれば、耐火ケーブル全体としての耐火性能を向上させることができる。

【0007】

本発明の目的は、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることのできる耐火ケーブルを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、請求項1記載の耐火ケーブルは、導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し,前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成し,前記絶縁体の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成して構成したものである。

【0009】

このような特徴を有する請求項1記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0010】

上記課題を解決するため、請求項2記載の耐火ケーブルは、導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し、前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成してなる耐火絶縁電線を2本以上撚り合わせ,前記撚り合わせた2本以上の耐火絶縁電線の隙間に介在物を介在し,前記耐火絶縁電線を2本以上撚り合わせて前記介在物を介在した外周を押さえ巻きテープを巻回し,前記押さえ巻きテープの上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成して構成したものである。

【0011】

このような特徴を有する請求項2記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0012】

上記課題を解決するため、請求項3記載の耐火ケーブルは、請求項1又は2に記載の耐火ケーブルにおいて、前記耐火テープを,ポリオレフィン系樹脂のフィルムに鱗片状の軟質マイカを集成して構成したものである。

【0013】

このような特徴を有する請求項3記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0014】

上記課題を解決するため、請求項4記載の耐火ケーブルは、請求項1、2又は3に記載の耐火ケーブルにおいて、前記下層シース層に練り込む耐火材を,軟質天然集成マイカの砕片で構成したものである。

【0015】

このような特徴を有する請求項4記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0016】

上記課題を解決するため、請求項5記載の耐火ケーブルは、請求項1、2,3又は4に記載の耐火ケーブルにおいて、前記下層シース層と前記上層シース層とを,2層同時押出しによって形成するようにしたものである。

【0017】

このような特徴を有する請求項5記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【発明の効果】

【0018】

本発明によれば、火災などの被災時におけるケーブル燃焼時に、火炎に曝されても雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。すなわち、本発明によると、

耐火層である雲母層部分に熱を伝わりにくくしており、合成樹脂フィルムに貼り付けた雲母層の剥がれ、欠落の時間を遅らせ、安定した耐火性能を保持することができる。

【発明を実施するための最良の形態】

【0019】

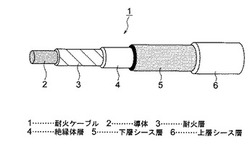

以下、図面を参照しながら説明する。図1は本発明の耐火ケーブルの一実施の形態を示す斜視図であり、図2は図1に図示の耐火ケーブルの断面図である。

【0020】

図1において、耐火ケーブル1は、導体2と、耐火層3と、絶縁体層4と、下層シース層5と、上層シース層6とによって構成されている。すなわち、導体2の外周には、耐火テープによって構成される耐火層3が形成されており、この耐火層3の上には、絶縁体層4が形成されている。そして、この絶縁体層4の上には、下層シース層5が形成されており、この下層シース層5の上には、上層シース層6が形成されている。このように、図1における耐火ケーブル1は、単心の耐火ケーブルの場合である。

【0021】

耐火層3は、耐火テープによって形成されており、テープ基材となる合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせて構成されている。そして、この耐火テープとしては、例えば、合成樹脂フィルムに微粒子の軟質天然集成マイカ(金雲母)片を集めて貼り合わせて集成し、テープ状にしたものが集成マイカテープがある。この集成マイカテープには、片面フィルム集成マイカテープ、両面フィルム集成マイカテープ等があり、これらのいずれでもよい。図1に示す集成マイカテープは、片面フィルム集成マイカテープを例に採っている。この片面フィルム集成マイカテープは、ポリエチレンテープにマイカシートを貼り合わせて構成されている。

【0022】

この集成マイカテープの微粒子の軟質天然集成マイカ(金雲母)のマイカ片は、鱗片状に形成され、マイカ鱗片1個の厚さが、2μm以下で、マイカ鱗片の粒径は、600μm未満で構成するのがよい。この軟質天然集成マイカ(金雲母)のマイカ鱗片の粒径は、特に250μm以下のもので構成するのが最適である。したがって、マイカ鱗片の粒径は、最大の粒径値が600μm未満であることが望ましい。

【0023】

耐火層3の導体2の上への巻き付けは、図1に示されるように、耐火テープを1/4ラップ例えば1〜3枚重ね巻き付け(ラップ巻き)て形成されている。なお、耐火層3は、図示しないが、耐火テープを縦添えにより例えば1〜3枚巻き付けて形成してもよい。ただ、縦添えは、ラップ巻き(横巻き)するのに比して作業性に優れており、作業時に集成マイカテープに傷やクラックが生じ難いことから有利である。したがって、本実施の形態においては、導体2の外周に、集成マイカテープを一方の端部を他方の端部に重ね合せるようにして縦添えする方法が採られている。

【0024】

本実施の形態において、集成マイカテープを構成する軟質天然集成マイカ(金雲母)の厚さは、0.09〜0.15mmであり、合成樹脂フィルム(裏打材)は、ポリエチレン(PE)、ポリプロピレン(PP)等からなり、その厚さは0.015mm〜0.030mmである。この軟質天然集成マイカ(金雲母)と合成樹脂フィルム(裏打材)とは貼り合わせられ、耐火テープ(耐火層3)を形成している。

【0025】

絶縁体層4は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、塩化ビニル樹脂等の塩化ビニル系樹脂で構成されている。この絶縁体層4は、耐火層3の上に押出し被覆されて、耐火絶縁線心10が形成されている。この絶縁体層4を構成するポリオレフィン系樹脂としては、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)、エチレン−エチルアクリレート共重合体(EEA)、エチレン−αオレフィン共重合体、エチレンプロピレン共重合体などが挙げられる。これらはそれぞれ特性を有し、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

【0026】

下層シース層5は、絶縁体層4の上に形成されており、ポリオレフィン系樹脂又は塩化ビニル系樹脂に耐火層3に使用されている耐火材を練り込んで構成されている。この耐火材は、マイカ粉又はアルミナ粉である。このマイカ粉は、微粒子の軟質天然集成マイカ(金雲母)のマイカ片で、鱗片状に形成され、マイカ鱗片1個の厚さが、2μm以下で、マイカ鱗片の粒径が、600μm未満で構成されたものである。

【0027】

この下層シース層5のベースとなるポリオレフィン系樹脂としては、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)、エチレン−エチルアクリレート共重合体(EEA)、エチレン−αオレフィン共重合体、エチレンプロピレン共重合体などが挙げられる。これらはそれぞれ特性を有し、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

また、下層シース層5のベースとなる塩化ビニル系樹脂としては、塩化ビニル樹脂等がある。

【0028】

下層シース層5の基材であるポリオレフィン系樹脂又は塩化ビニル系樹脂に練り込む耐火材は、軟質天然集成マイカ(金雲母)を砕片にしたものである。この軟質天然集成マイカ(金雲母)の砕片は、ここでは、耐火層3に使用されている耐火材のマイカ粉(軟質天然集成マイカ(金雲母)のマイカ片)よりも細かい形状のものである。すなわち、軟質天然集成マイカ(金雲母)の砕片は、鱗片状に形成され、マイカ鱗片1個の厚さが、2μm以下で、マイカ鱗片の粒径が、600μm未満で構成され、耐火層3に使用されているものよりも小径のものである。

【0029】

また、軟質天然集成マイカ(金雲母)の砕片の大きさについては、特に具体的な限定はないが、下層シース層5を押出被覆する際に支障が生じることがない大きさであることが必要である。

下層シース層5の基材であるポリオレフィン系樹脂又は塩化ビニル系樹脂への軟質天然集成マイカ(金雲母)の砕片の練り込み方法については、シース材料に着色剤を添加する場合と同様の一般的な方法を用いることができる。すなわち、軟質天然集成マイカ(金雲母)の砕片の練り込み方法は、軟質天然集成マイカ(金雲母)を通常行われている着色剤添加と同じ方法で投入し混練りすることによって行われる。

【0030】

上層シース層6は、下層シース層5の上に形成されており、ポリオレフィン系樹脂又は塩化ビニル系樹脂によって構成されている。

この上層シース層6を構成するポリオレフィン系樹脂としては、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)、エチレン−エチルアクリレート共重合体(EEA)、エチレン−αオレフィン共重合体、エチレンプロピレン共重合体などが挙げられる。これらはそれぞれ特性を有し、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

また、上層シース層6のベースとなる塩化ビニル系樹脂としては、塩化ビニル樹脂等がある。

【0031】

この下層シース層5のベースとなるシース材質と、上層シース層6のベースとなるシース材質について、規格状は、ゴム混合物等もあるが、一般的には、ポリオレフィン系樹脂又は塩化ビニル系樹脂が用いられている。そして、最近では、燃焼時に発生する有害ガスに対する規制から、ポリオレフィン系樹脂(例えば、ポリエチレン)が用いられている。

【0032】

この下層シース層5と上層シース層6とは、絶縁体層4の上に2層同時押出しによって形成してもよい。すなわち、図1に図示の耐火ケーブル1は、シースを上下2層押出しとし、下層である下層シース層5に耐火層に使用されている雲母の砕片を練り込んだポリエチレン材料を被覆するものである。

このように図1に図示の耐火ケーブル1は、雲母の砕片(軟質天然集成マイカ(金雲母)の砕片)をシースの下層である下層シース層5に練り込むことにより、耐火ケーブル1が火災等で火炎に曝され、燃焼した場合でも、下層シース層5に練り込んだ雲母は燃焼しないため、上下2層からなるシース全体としての着火時間が全体的に遅くなる(着火しにくくなる)。

【0033】

シースの下層である下層シース層5の厚さは、上層シース層6と比較し、下層シース層5の割合が多いとシース全体の特性に影響するため、上層シース層6を約1mm残し、最大0.5mm厚が望ましい。

ケーブルを構成するシースの場合、シースの引張試験(物性試験)などを行うとき、シースに生じている凸凹面をなくし平滑にしなければならない。また、雲母の砕片(軟質天然集成マイカ(金雲母)の砕片)が練り込んであると、機械的な強度は見込まれないため、物性的な安全性を考慮して、雲母の砕片(軟質天然集成マイカ(金雲母)の砕片)を練り込んでない上層シース層6を最低限1mm残す必要がある。

また、シースの下層である下層シース層5に練り込む雲母砕片の割合は、下層シース層5に練り込む雲母砕片が多いと、耐火ケーブル1の製造時、均一に被覆できないこともあるため、下層シース層5のベースとなるポリエチレン材料が約90重量%に対して、雲母砕片が約10重量%にするのが望ましい。

【0034】

通常、シース材料は、耐燃ポリエチレンや塩化ビニルを使用しているため、耐燃性に優れ着火しにくい構造にはなっているが、図1に図示の耐火ケーブル1は、さらに、耐燃性を向上させ着火時間を遅らせるようにしたものである。

したがって、図1に図示の耐火ケーブル1は、火炎に曝されたときの高温が、絶縁体層4の下にある耐火テープ(耐火層3)の雲母層に伝わりにくくなり、高温状態に達する時間を遅らせることができ、かつ高温状態にある時間を遅らせることができる。このため、耐火性能に影響する導体上の雲母層の剥がれや欠落は起きず、通常よりも長く雲母層の形を維持できるようになる。

【0035】

図3には、本発明に係る耐火ケーブルの他の実施の形態が示されている。

図3における耐火ケーブルは、多心の耐火ケーブル(図3においては、3心のケーブル)の場合である。

図3において、耐火ケーブル20は、導体2と、耐火層3と、絶縁体層4によって構成される耐火絶縁線心10と、耐火絶縁線心10を2本以上撚り合わせ隙間に介在する介在物21と,押さえ巻きテープ22と,下層シース層5と、上層シース層6とによって構成されている。すなわち、導体2の外周には、耐火テープによって構成される耐火層3が形成されており、この耐火層3の上には、絶縁体層4が形成されて耐火絶縁線心10が形成されている。この耐火絶縁線心10は、3本撚り合わせられ、各耐火絶縁線心10間に添えて耐火ケーブル20が断面略円形になるように介在物21が介在され、押え巻きテープ22が巻回されている。

そして、この押え巻きテープ22の上には、下層シース層5が形成されており、この下層シース層5の上には、上層シース層6が形成されている。このように、図3における耐火ケーブル20は、多心の耐火ケーブルの場合である。

【0036】

耐火層3、絶縁体層4については、図1に図示の耐火ケーブル1の耐火層3、絶縁体層4と同一である。

また、介在物21は、耐火絶縁線心10を3本撚り合わせる際に、各耐火絶縁線心10間に添えて耐火ケーブル20が断面略円形になるようにするためのものである。この介在物21は、紙、ジュート、PP解繊糸等が一般的に用いられている。

【0037】

耐火絶縁線心10を3本撚り合わせて、各耐火絶縁線心10間に介在物21を介在して外周に巻回する押さえ巻きテープ22としては、ポリエステル不織布、ナイロン不織布、ポリプロピレン、ポリエステルテープ、ガラステープ、紙テープ、セラミック紙等が用いられる。

【0038】

押さえ巻きテープ22の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層5が被覆されている。この下層シース層5は、図1に図示の耐火ケーブル1の下層シース層5と同一である。

さらに、下層シース層5の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層6が被覆されている。この上層シース層6は、図1に図示の耐火ケーブル1の上層シース層6と同一である。

【図面の簡単な説明】

【0039】

【図1】本発明の単心の耐火ケーブルの実施の形態を示す斜視図である。

【図2】図1に図示の耐火ケーブルの断面図である。

【図3】本発明の多心の耐火ケーブルの実施の形態を示す斜視図である。

【符号の説明】

【0040】

1,20……………………耐火ケーブル

2……………………………導体

3……………………………耐火層

4……………………………絶縁体層

5……………………………下層シース層

6……………………………上層シース層

10…………………………耐火絶縁線心

21…………………………介在物

22…………………………押さえ巻きテープ

【技術分野】

【0001】

本発明は、耐火ケーブルに係り、特にケーブル燃焼時、耐火層である雲母層部分に熱を伝わりにくくし、雲母層の剥がれ、欠落の時間を遅らせて、安定した耐火性能を保持することのできる耐火ケーブルに関する。

【背景技術】

【0002】

多数の人が集合する劇場、デパート等においては、火災等が発生した場合、場内の人を安全に非常口に案内するために、非常口案内灯などの避難誘導灯など、避難が完了する程度の一定の時間点灯させておくことが要求されている。そこで耐火対象物等における消火設備、警報設備、避難設備の配線に用いられる耐火ケーブルに関しては、社団法人日本電線工業会が自主的に独自の耐火ケーブル等に関する認定基準を設け、その性能、構造および材料等の品質の確保を図っている。

【0003】

この耐火ケーブルは、火災が発生して、直後に、ケーブルの異常が原因で電力の供給が停止してしまうようなことがなく、火災時でも一定の時間、電力を供給することができるケーブルである。

このような耐火ケーブルの構造としては、導体の外周に耐火層を形成し、この耐火層の上に絶縁体を形成し、この絶縁体の上にシースを形成して構成されている(例えば、特許文献1参照。)。

【0004】

また、従来の耐火ケーブルの構造としては、耐火層として導体上に耐火テープを重ね巻き又は縦添えして耐火層とし、その上に、絶縁体被覆、介在物、押さえ巻きテープ、シース被覆が施されている(例えば、特許文献2参照。)。

【特許文献1】実用新案登録第2604827号(第3頁 図4)

【特許文献1】特開2001−202833(第2頁 図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

この従来の耐火ケーブルにあっては、耐火層をポリエチレンフィルム等に雲母(鉱物の一種)を貼り合わせており、電線が燃焼した場合には最終的に雲母が残存し、耐火性能を保持するようになっている。

しかしながら、このような耐火層を形成する雲母層は、剥がれやすい性質を持っており、火炎による高温状態が長く続くと雲母層は次第に剥がれ欠落し、最終的には耐火性能にも影響してしまうという問題を有している。この耐火層を形成する雲母層は、火炎を受けても雲母層が剥がれずに欠落しなければ、耐火性能にも影響することはない。

【0006】

したがって、耐火ケーブルの場合、耐火ケーブルとして要求される耐火性能を満足していることは勿論のこと、火炎によって雲母層が高温状態に曝される時間を遅らせることができれば、耐火ケーブル全体としての耐火性能を向上させることができる。

【0007】

本発明の目的は、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることのできる耐火ケーブルを提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するため、請求項1記載の耐火ケーブルは、導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し,前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成し,前記絶縁体の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成して構成したものである。

【0009】

このような特徴を有する請求項1記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0010】

上記課題を解決するため、請求項2記載の耐火ケーブルは、導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し、前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成してなる耐火絶縁電線を2本以上撚り合わせ,前記撚り合わせた2本以上の耐火絶縁電線の隙間に介在物を介在し,前記耐火絶縁電線を2本以上撚り合わせて前記介在物を介在した外周を押さえ巻きテープを巻回し,前記押さえ巻きテープの上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成して構成したものである。

【0011】

このような特徴を有する請求項2記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0012】

上記課題を解決するため、請求項3記載の耐火ケーブルは、請求項1又は2に記載の耐火ケーブルにおいて、前記耐火テープを,ポリオレフィン系樹脂のフィルムに鱗片状の軟質マイカを集成して構成したものである。

【0013】

このような特徴を有する請求項3記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0014】

上記課題を解決するため、請求項4記載の耐火ケーブルは、請求項1、2又は3に記載の耐火ケーブルにおいて、前記下層シース層に練り込む耐火材を,軟質天然集成マイカの砕片で構成したものである。

【0015】

このような特徴を有する請求項4記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【0016】

上記課題を解決するため、請求項5記載の耐火ケーブルは、請求項1、2,3又は4に記載の耐火ケーブルにおいて、前記下層シース層と前記上層シース層とを,2層同時押出しによって形成するようにしたものである。

【0017】

このような特徴を有する請求項5記載の発明によれば、火災などの被災時に火炎によって雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。

【発明の効果】

【0018】

本発明によれば、火災などの被災時におけるケーブル燃焼時に、火炎に曝されても雲母層が高温状態に曝される時間を遅らせることができ、耐火ケーブル全体としての耐火性能を向上させることができる。すなわち、本発明によると、

耐火層である雲母層部分に熱を伝わりにくくしており、合成樹脂フィルムに貼り付けた雲母層の剥がれ、欠落の時間を遅らせ、安定した耐火性能を保持することができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照しながら説明する。図1は本発明の耐火ケーブルの一実施の形態を示す斜視図であり、図2は図1に図示の耐火ケーブルの断面図である。

【0020】

図1において、耐火ケーブル1は、導体2と、耐火層3と、絶縁体層4と、下層シース層5と、上層シース層6とによって構成されている。すなわち、導体2の外周には、耐火テープによって構成される耐火層3が形成されており、この耐火層3の上には、絶縁体層4が形成されている。そして、この絶縁体層4の上には、下層シース層5が形成されており、この下層シース層5の上には、上層シース層6が形成されている。このように、図1における耐火ケーブル1は、単心の耐火ケーブルの場合である。

【0021】

耐火層3は、耐火テープによって形成されており、テープ基材となる合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせて構成されている。そして、この耐火テープとしては、例えば、合成樹脂フィルムに微粒子の軟質天然集成マイカ(金雲母)片を集めて貼り合わせて集成し、テープ状にしたものが集成マイカテープがある。この集成マイカテープには、片面フィルム集成マイカテープ、両面フィルム集成マイカテープ等があり、これらのいずれでもよい。図1に示す集成マイカテープは、片面フィルム集成マイカテープを例に採っている。この片面フィルム集成マイカテープは、ポリエチレンテープにマイカシートを貼り合わせて構成されている。

【0022】

この集成マイカテープの微粒子の軟質天然集成マイカ(金雲母)のマイカ片は、鱗片状に形成され、マイカ鱗片1個の厚さが、2μm以下で、マイカ鱗片の粒径は、600μm未満で構成するのがよい。この軟質天然集成マイカ(金雲母)のマイカ鱗片の粒径は、特に250μm以下のもので構成するのが最適である。したがって、マイカ鱗片の粒径は、最大の粒径値が600μm未満であることが望ましい。

【0023】

耐火層3の導体2の上への巻き付けは、図1に示されるように、耐火テープを1/4ラップ例えば1〜3枚重ね巻き付け(ラップ巻き)て形成されている。なお、耐火層3は、図示しないが、耐火テープを縦添えにより例えば1〜3枚巻き付けて形成してもよい。ただ、縦添えは、ラップ巻き(横巻き)するのに比して作業性に優れており、作業時に集成マイカテープに傷やクラックが生じ難いことから有利である。したがって、本実施の形態においては、導体2の外周に、集成マイカテープを一方の端部を他方の端部に重ね合せるようにして縦添えする方法が採られている。

【0024】

本実施の形態において、集成マイカテープを構成する軟質天然集成マイカ(金雲母)の厚さは、0.09〜0.15mmであり、合成樹脂フィルム(裏打材)は、ポリエチレン(PE)、ポリプロピレン(PP)等からなり、その厚さは0.015mm〜0.030mmである。この軟質天然集成マイカ(金雲母)と合成樹脂フィルム(裏打材)とは貼り合わせられ、耐火テープ(耐火層3)を形成している。

【0025】

絶縁体層4は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、塩化ビニル樹脂等の塩化ビニル系樹脂で構成されている。この絶縁体層4は、耐火層3の上に押出し被覆されて、耐火絶縁線心10が形成されている。この絶縁体層4を構成するポリオレフィン系樹脂としては、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)、エチレン−エチルアクリレート共重合体(EEA)、エチレン−αオレフィン共重合体、エチレンプロピレン共重合体などが挙げられる。これらはそれぞれ特性を有し、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

【0026】

下層シース層5は、絶縁体層4の上に形成されており、ポリオレフィン系樹脂又は塩化ビニル系樹脂に耐火層3に使用されている耐火材を練り込んで構成されている。この耐火材は、マイカ粉又はアルミナ粉である。このマイカ粉は、微粒子の軟質天然集成マイカ(金雲母)のマイカ片で、鱗片状に形成され、マイカ鱗片1個の厚さが、2μm以下で、マイカ鱗片の粒径が、600μm未満で構成されたものである。

【0027】

この下層シース層5のベースとなるポリオレフィン系樹脂としては、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)、エチレン−エチルアクリレート共重合体(EEA)、エチレン−αオレフィン共重合体、エチレンプロピレン共重合体などが挙げられる。これらはそれぞれ特性を有し、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

また、下層シース層5のベースとなる塩化ビニル系樹脂としては、塩化ビニル樹脂等がある。

【0028】

下層シース層5の基材であるポリオレフィン系樹脂又は塩化ビニル系樹脂に練り込む耐火材は、軟質天然集成マイカ(金雲母)を砕片にしたものである。この軟質天然集成マイカ(金雲母)の砕片は、ここでは、耐火層3に使用されている耐火材のマイカ粉(軟質天然集成マイカ(金雲母)のマイカ片)よりも細かい形状のものである。すなわち、軟質天然集成マイカ(金雲母)の砕片は、鱗片状に形成され、マイカ鱗片1個の厚さが、2μm以下で、マイカ鱗片の粒径が、600μm未満で構成され、耐火層3に使用されているものよりも小径のものである。

【0029】

また、軟質天然集成マイカ(金雲母)の砕片の大きさについては、特に具体的な限定はないが、下層シース層5を押出被覆する際に支障が生じることがない大きさであることが必要である。

下層シース層5の基材であるポリオレフィン系樹脂又は塩化ビニル系樹脂への軟質天然集成マイカ(金雲母)の砕片の練り込み方法については、シース材料に着色剤を添加する場合と同様の一般的な方法を用いることができる。すなわち、軟質天然集成マイカ(金雲母)の砕片の練り込み方法は、軟質天然集成マイカ(金雲母)を通常行われている着色剤添加と同じ方法で投入し混練りすることによって行われる。

【0030】

上層シース層6は、下層シース層5の上に形成されており、ポリオレフィン系樹脂又は塩化ビニル系樹脂によって構成されている。

この上層シース層6を構成するポリオレフィン系樹脂としては、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)、エチレン−エチルアクリレート共重合体(EEA)、エチレン−αオレフィン共重合体、エチレンプロピレン共重合体などが挙げられる。これらはそれぞれ特性を有し、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

また、上層シース層6のベースとなる塩化ビニル系樹脂としては、塩化ビニル樹脂等がある。

【0031】

この下層シース層5のベースとなるシース材質と、上層シース層6のベースとなるシース材質について、規格状は、ゴム混合物等もあるが、一般的には、ポリオレフィン系樹脂又は塩化ビニル系樹脂が用いられている。そして、最近では、燃焼時に発生する有害ガスに対する規制から、ポリオレフィン系樹脂(例えば、ポリエチレン)が用いられている。

【0032】

この下層シース層5と上層シース層6とは、絶縁体層4の上に2層同時押出しによって形成してもよい。すなわち、図1に図示の耐火ケーブル1は、シースを上下2層押出しとし、下層である下層シース層5に耐火層に使用されている雲母の砕片を練り込んだポリエチレン材料を被覆するものである。

このように図1に図示の耐火ケーブル1は、雲母の砕片(軟質天然集成マイカ(金雲母)の砕片)をシースの下層である下層シース層5に練り込むことにより、耐火ケーブル1が火災等で火炎に曝され、燃焼した場合でも、下層シース層5に練り込んだ雲母は燃焼しないため、上下2層からなるシース全体としての着火時間が全体的に遅くなる(着火しにくくなる)。

【0033】

シースの下層である下層シース層5の厚さは、上層シース層6と比較し、下層シース層5の割合が多いとシース全体の特性に影響するため、上層シース層6を約1mm残し、最大0.5mm厚が望ましい。

ケーブルを構成するシースの場合、シースの引張試験(物性試験)などを行うとき、シースに生じている凸凹面をなくし平滑にしなければならない。また、雲母の砕片(軟質天然集成マイカ(金雲母)の砕片)が練り込んであると、機械的な強度は見込まれないため、物性的な安全性を考慮して、雲母の砕片(軟質天然集成マイカ(金雲母)の砕片)を練り込んでない上層シース層6を最低限1mm残す必要がある。

また、シースの下層である下層シース層5に練り込む雲母砕片の割合は、下層シース層5に練り込む雲母砕片が多いと、耐火ケーブル1の製造時、均一に被覆できないこともあるため、下層シース層5のベースとなるポリエチレン材料が約90重量%に対して、雲母砕片が約10重量%にするのが望ましい。

【0034】

通常、シース材料は、耐燃ポリエチレンや塩化ビニルを使用しているため、耐燃性に優れ着火しにくい構造にはなっているが、図1に図示の耐火ケーブル1は、さらに、耐燃性を向上させ着火時間を遅らせるようにしたものである。

したがって、図1に図示の耐火ケーブル1は、火炎に曝されたときの高温が、絶縁体層4の下にある耐火テープ(耐火層3)の雲母層に伝わりにくくなり、高温状態に達する時間を遅らせることができ、かつ高温状態にある時間を遅らせることができる。このため、耐火性能に影響する導体上の雲母層の剥がれや欠落は起きず、通常よりも長く雲母層の形を維持できるようになる。

【0035】

図3には、本発明に係る耐火ケーブルの他の実施の形態が示されている。

図3における耐火ケーブルは、多心の耐火ケーブル(図3においては、3心のケーブル)の場合である。

図3において、耐火ケーブル20は、導体2と、耐火層3と、絶縁体層4によって構成される耐火絶縁線心10と、耐火絶縁線心10を2本以上撚り合わせ隙間に介在する介在物21と,押さえ巻きテープ22と,下層シース層5と、上層シース層6とによって構成されている。すなわち、導体2の外周には、耐火テープによって構成される耐火層3が形成されており、この耐火層3の上には、絶縁体層4が形成されて耐火絶縁線心10が形成されている。この耐火絶縁線心10は、3本撚り合わせられ、各耐火絶縁線心10間に添えて耐火ケーブル20が断面略円形になるように介在物21が介在され、押え巻きテープ22が巻回されている。

そして、この押え巻きテープ22の上には、下層シース層5が形成されており、この下層シース層5の上には、上層シース層6が形成されている。このように、図3における耐火ケーブル20は、多心の耐火ケーブルの場合である。

【0036】

耐火層3、絶縁体層4については、図1に図示の耐火ケーブル1の耐火層3、絶縁体層4と同一である。

また、介在物21は、耐火絶縁線心10を3本撚り合わせる際に、各耐火絶縁線心10間に添えて耐火ケーブル20が断面略円形になるようにするためのものである。この介在物21は、紙、ジュート、PP解繊糸等が一般的に用いられている。

【0037】

耐火絶縁線心10を3本撚り合わせて、各耐火絶縁線心10間に介在物21を介在して外周に巻回する押さえ巻きテープ22としては、ポリエステル不織布、ナイロン不織布、ポリプロピレン、ポリエステルテープ、ガラステープ、紙テープ、セラミック紙等が用いられる。

【0038】

押さえ巻きテープ22の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層5が被覆されている。この下層シース層5は、図1に図示の耐火ケーブル1の下層シース層5と同一である。

さらに、下層シース層5の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層6が被覆されている。この上層シース層6は、図1に図示の耐火ケーブル1の上層シース層6と同一である。

【図面の簡単な説明】

【0039】

【図1】本発明の単心の耐火ケーブルの実施の形態を示す斜視図である。

【図2】図1に図示の耐火ケーブルの断面図である。

【図3】本発明の多心の耐火ケーブルの実施の形態を示す斜視図である。

【符号の説明】

【0040】

1,20……………………耐火ケーブル

2……………………………導体

3……………………………耐火層

4……………………………絶縁体層

5……………………………下層シース層

6……………………………上層シース層

10…………………………耐火絶縁線心

21…………………………介在物

22…………………………押さえ巻きテープ

【特許請求の範囲】

【請求項1】

導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し,

前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成し,

前記絶縁体層の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,

前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成し

てなる耐火ケーブル。

【請求項2】

導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し,

前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成してなる耐火絶縁線心を2本以上撚り合わせ,前記撚り合わせた2本以上の耐火絶縁線心の隙間に介在物を介在し,

前記耐火絶縁線心を2本以上撚り合わせて前記介在物を介在した外周を押さえ巻きテープを巻回し,

前記押さえ巻きテープの上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,

前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成し

てなる耐火ケーブル。

【請求項3】

前記耐火テープは,

ポリオレフィン系樹脂のフィルムに鱗片状の軟質マイカを集成したものである請求項1又は2に記載の耐火ケーブル。

【請求項4】

前記下層シース層に練り込む耐火材は,

軟質天然集成マイカの砕片である請求項1,2又は3に記載の耐火ケーブル。

【請求項5】

前記下層シース層と前記上層シース層とは,

2層同時押出しによって形成したものである請求項1,2,3又は4に記載の耐火ケーブル。

【請求項1】

導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し,

前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成し,

前記絶縁体層の上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,

前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成し

てなる耐火ケーブル。

【請求項2】

導体の外周に合成樹脂フィルムにマイカ粉又はアルミナ粉の耐火材を貼り合わせた耐火テープをラップ巻き又は縦添えして耐火層を形成し,

前記耐火層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる絶縁体層を形成してなる耐火絶縁線心を2本以上撚り合わせ,前記撚り合わせた2本以上の耐火絶縁線心の隙間に介在物を介在し,

前記耐火絶縁線心を2本以上撚り合わせて前記介在物を介在した外周を押さえ巻きテープを巻回し,

前記押さえ巻きテープの上に、ポリオレフィン系樹脂又は塩化ビニル系樹脂に前記耐火層に使用されている耐火材を練り込んで構成する下層シース層を形成し,

前記下層シース層の上にポリオレフィン系樹脂又は塩化ビニル系樹脂からなる上層シース層を形成し

てなる耐火ケーブル。

【請求項3】

前記耐火テープは,

ポリオレフィン系樹脂のフィルムに鱗片状の軟質マイカを集成したものである請求項1又は2に記載の耐火ケーブル。

【請求項4】

前記下層シース層に練り込む耐火材は,

軟質天然集成マイカの砕片である請求項1,2又は3に記載の耐火ケーブル。

【請求項5】

前記下層シース層と前記上層シース層とは,

2層同時押出しによって形成したものである請求項1,2,3又は4に記載の耐火ケーブル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−159406(P2008−159406A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−346944(P2006−346944)

【出願日】平成18年12月25日(2006.12.25)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月25日(2006.12.25)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]