耐火ケーブル

【課題】耐火ケーブルの耐火層に亀裂が発生した場合であっても、その耐火ケーブルにおいて十分な耐火性,電気的特性を保持する。

【解決手段】導体1と絶縁層3との間に内周側耐火層21と外周側耐火層22を形成し、それら内周側耐火層21と外周側耐火層22との間に粒状耐火材7を介在させる。この粒状耐火材7は、内周側耐火層21や外周側耐火層22に亀裂21bが発生した場合に、その亀裂21b内(隙間)に移動して入り込み充填される。前記の粒状耐火材には、例えば粒径500μm未満のものを適用する。

【解決手段】導体1と絶縁層3との間に内周側耐火層21と外周側耐火層22を形成し、それら内周側耐火層21と外周側耐火層22との間に粒状耐火材7を介在させる。この粒状耐火材7は、内周側耐火層21や外周側耐火層22に亀裂21bが発生した場合に、その亀裂21b内(隙間)に移動して入り込み充填される。前記の粒状耐火材には、例えば粒径500μm未満のものを適用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐火ケーブルに関するものであって、例えば耐火対象物等における消火設備,警報設備,避難設備等の各種電器設備に適用され、火災等の非常時に高熱や火炎に対して所要の耐火性,電気的特性を備えたものである。

【背景技術】

【0002】

例えば多数の人が集合する施設(劇場,デパート等)においては、火災等が発生した場合を想定し、その施設内の人を避難誘導灯(例えば非常口案内灯)等の各種電器設備によって安全に非常口へ案内するために、避難が完了する程度の一定の時間は当該電器設備が可動(例えば非常口案内灯を点灯)させておくことが要求されている。そこで、耐火対象物等における消火設備,警報設備,避難設備等の各種電気設備の配線に適用されている耐火ケーブルについて、社団法人日本電線工業会が自主的に独自の耐火ケーブル等に関する認定基準を設け、その性能,構造および材料等の品質の確保などを図っている。

【0003】

この耐火ケーブルは、例えば火災の発生後に、耐火ケーブル自体の異常が原因で電力の供給が停止してしまうようなことがなく、火災時でも一定時間は電力を供給することができるように、十分な耐火性,電気的特性を有するように構成されている。耐火ケーブルの構造としては、例えばワイヤー状の導体の外周側に耐火層を形成した絶縁線芯から成る単芯構造のものが知られているが、その絶縁線芯を複数本撚り合わせて成る多芯構造の耐火ケーブルも知られている(例えば特許文献1,2)。

【0004】

耐火ケーブルに用いられる絶縁線芯においては、図3に示すようにワイヤー状の導体1の外周面を被覆する耐火層2が形成され、その耐火層2の外周面には絶縁層3が被覆されている。そして、前記のように絶縁層3が形成された絶縁線芯30の外周面にシース(例えば、ポリオレフィン系樹脂又は塩化ビニル系樹脂からなるシース)5等を被覆して、単芯構造の耐火ケーブル31が構成される。また、前記のような絶縁線芯30を、図4A(概略図),B(横断面図)に示すように螺旋状に複数本撚り合わせること(撚り合わせ工程)により、多芯構造の耐火ケーブル32が構成される。前記の撚り合わせられた複数本の絶縁線芯30の外周側には、例えば押え巻きテープ4が巻回され、さらに押え巻きテープ4の外周側はシース5によって被覆される。また、押え巻きテープ4の内周側面と絶縁線芯30との間(隙間)には、充填物(介在物)6が充填される。

【0005】

前記の耐火層2においては、例えば帯状の耐火テープを導体1の外周面に巻回(重ね巻き)又は縦添えして形成されたものがあり、例えば合成樹脂フィルムの一端面側に鱗片状のマイカ等の耐火材が敷き詰めるように被覆(貼り合わせ等)された耐火テープを適用したものが知られている。

【0006】

近年、前記の耐火テープを用いた耐火ケーブルにおいて、耐火性,電気的特性を高めるために、前記のような耐火テープを2つ用いて(図3中では耐火テープ21a,22aを用いて)、2層構造の耐火層を形成することが知られている。このように2層構造とする手法としては、例えば図3に示したように、導体1に対し耐火テープ21aを当該導体1の一方から他方に向かって螺旋状に巻回して内周側耐火層21を形成してから、その内周側耐火層21に対し耐火テープ22aを当該導体1の他方から一方に向かって螺旋状に巻回して外周側耐火層22を形成する手法が挙げられる。

【0007】

以上示した耐火ケーブルは捻られると、耐火層2自体も捻られて応力がかかってしまう。この応力により、図5に示すように耐火層2に亀裂21bが発生する現象が起こり易く、十分な耐火性が得られない恐れがある。たとえ耐火層2が2層構造であっても、特に比較的硬い導体1に密着している内周側耐火層21に亀裂21bが起こり易い。また、亀裂21bが発生した部分の耐火層2の厚さは薄くなり、その亀裂21bにより隙間が形成されてしまうため、その亀裂21b部分が電気的経路となる場合には十分な電気的特性が得られない恐れもある。絶縁線芯30の撚り合わせ工程を要する耐火ケーブルの場合、その撚り合わせ工程の際に絶縁線芯30自体が捻られて亀裂21bが起こり易いものと思われる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−324439号公報

【特許文献2】特開2008−159406号公報。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本願発明者は、例えば耐火ケーブルの捻り等によって発生し得る耐火層の亀裂を想定し、以下に課題があることに着目した。すなわち、たとえ耐火層に亀裂が発生した場合であっても、耐火ケーブルにおいて十分な耐火性,電気的特性を保持することである。

【課題を解決するための手段】

【0010】

本発明は、前記の課題を解決すべく創作された技術的思想であり、具体的に、この発明による耐火ケーブルの一態様は、ワイヤー状の導体の外周面に被覆された耐火層と、その耐火層の外周面に被覆された絶縁層と、を有する絶縁線芯からなる耐火ケーブルであって、前記の耐火層は、導体側に位置する内周側耐火層と、絶縁層側に位置する外周側耐火層とから成り、それら内周側耐火層と外周側耐火層との間に粒状耐火材を介在させたことを特徴とする。

【0011】

なお、前記の粒状耐火材の粒径は500μm未満としても良い。また、前記内周側耐火層と外周側耐火層との間に介在される粒状耐火材は、粒状のマイカ粉から成るものであっても良く、前記の内周側耐火層,外周側耐火層の耐火材は鱗片状のマイカから成るものでも良い。さらに、前記の内周側耐火層は、前記導体に対し耐火テープ(例えば合成樹脂フィルムの表裏面のうち少なくとも一端面側に耐火材が被覆された耐火テープ)を縦添えして又は当該導体の一方から他方に向かって螺旋状に巻回して成り、外周側耐火層は、前記粒状耐火材に対し耐火テープを縦添え又は当該導体の他方から一方に向かって螺旋状に巻回して成るものでも良い。加えて、前記の絶縁線芯を螺旋状に複数本撚り合わせて多芯構造としたものでも良い。

【0012】

従来の耐火ケーブルにおいては、単に導体と絶縁層との間に2層構造の耐火層を形成して耐火性,電気的特性を向上させるという技術的思想は存在していたものの、本発明のように耐火ケーブルに発生し得る耐火層の亀裂を想定して内周側耐火層と外周側耐火層との間に粒状耐火材を介在させるという技術的思想は無かった。前記のように粒状耐火材が介在することにより、内周側耐火層や外周側耐火層に亀裂が発生した場合には、その亀裂内(隙間)に粒状耐火材が移動して入り込む、すなわち亀裂内に粒状耐火材が充填されることとなる。

【発明の効果】

【0013】

以上、この発明に係る耐火ケーブルによれば、耐火ケーブルの捻り等によって発生する耐火層の亀裂内に粒状耐火材を充填させることができ、耐火ケーブルにおいて十分な耐火性,電気的特性を保持することが可能となる。

【図面の簡単な説明】

【0014】

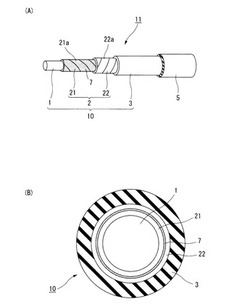

【図1】本実施形態における耐火ケーブルの一例を説明する概略図。

【図2】本実施形態における耐火ケーブルの亀裂に充填される粒状耐火材を説明する概略図。

【図3】一般的な耐火ケーブルを説明するための概略図。

【図4】一般的な多芯構造の耐火ケーブルを説明するための概略図。

【図5】一般的な耐火ケーブルに形成される亀裂を説明するための概略図。

【発明を実施するための形態】

【0015】

本発明に係る耐火ケーブルは、導体と絶縁層との間に2層構造の耐火層において、導体側に位置する内周側耐火層と絶縁層側に位置する外周側耐火層との間に粒状耐火材を介在したものであり、その粒状の耐火材が内周側耐火層や外周側耐火層に発生し得る亀裂内(隙間)に移動して入り込み充填され得るものであれば良く、種々の形態のものが考えられる。

【0016】

例えば図1A(概略図),B(横断面図)に示すような絶縁線芯10から成る単芯構造の耐火ケーブル11が挙げられる。この絶縁線芯10は、導体1の外周面に形成された内周側耐火層21の外周側に粒状耐火材7が被覆され、その粒状耐火材7を外周側耐火層22で被覆することにより耐火層2が形成されている。また、耐火層2の外周側(外周側耐火層22の外周側)には絶縁層3が被覆されて絶縁線芯10が構成される。さらに、絶縁層3の外周側にはシース5が形成されている。

【0017】

前記のような絶縁線芯10を複数本撚り合わせ、その撚り合わせられた複数本の絶縁線芯10の外周側を押え巻きテープ4で巻回し、さらに押え巻きテープ4の外周側をシース5によって被覆することにより、多芯構造の耐火ケーブルを構成することができる。

【0018】

このような耐火ケーブルによれば、例えば当該耐火ケーブルが捻られて内周側耐火層や外周側耐火層に応力がかかって亀裂21bが発生した場合、図2に示すように内周側耐火層21と外周側耐火層22との間に介在している粒状耐火材7が亀裂内(隙間)に移動して入り込む。これにより、亀裂21b内には粒状耐火材7が充填された状態となり、耐火ケーブルにおいて十分な耐火性,電気的特性を保持することができる。

【0019】

多芯構造の耐火ケーブルの場合には、絶縁線芯10の撚り合わせ工程の際に亀裂が発生し易いため、製造段階での耐火ケーブルの耐火性,電気的特性等の特性のバラツキが生じる恐れがあったが、前記のように粒状耐火材7を介在させておくことにより、当該特性のバラツキを抑制できることとなる。

【0020】

本発明の耐火ケーブルにおいては、例えば以下に示すような耐火層,粒状耐火材,絶縁層,押え巻きテープ,シース,充填物等を適用でき、耐火ケーブル分野における周知の技術等を適宜適用することができる。

【0021】

<耐火層(内周側耐火層,外周側耐火層)>

内周側耐火層21,外周側耐火層22においては、それぞれ一般的な耐火ケーブルの耐火層に用いられている耐火材から成るものを適用できるが、例えば耐火テープの基材となる帯状の合成樹脂フィルムの表裏面のうち少なくとも一端面側にマイカ,アルミナ等から成る耐火材が被覆されたものや、当該フィルム中に耐火材を含有させたものを適用できる。

【0022】

具体的には、合成樹脂フィルム(ポリエチレンフィルム等)の一端面側に鱗片状の軟質天然集成マイカ(金雲母)片を貼り合わせて集成しテープ状にした集成マイカテープ(片面フィルム集成マイカテープ,両面フィルム集成マイカテープ等)がある。耐火テープに適用される耐火材には種々のものが適用されるが、例えば集成マイカテープの軟質天然集成マイカ片の場合は、鱗片状に形成されたものであって、各鱗片の厚さが数μmレベル(例えば2μm以下),粒径が数百μmレベル(例えば600μm未満)のものが挙げられる。

【0023】

耐火テープにより内周側耐火層21を形成するには、その耐火テープを導体1に対し所定の厚さと成るように巻回することが挙げられるが、当該耐火テープが1/4ラップ、例えば1〜3枚重ね合うように巻回(ラップ巻き;横巻)して形成する方法を適用できる。また、耐火テープを導体1に対して縦添え、例えば1〜3枚巻き付けて形成する方法でも良い。なお、前記の縦添えによる方法は、ラップ巻きによる方法に比して作業性に優れており、作業時に集成マイカテープに傷やクラックが生じ難いことから有利とされている。

【0024】

合成樹脂フィルム(裏打材)は、ポリエチレン(PE)、ポリプロピレン(PP)等からなるものが挙げられ、厚さが数10μmレベル(例えば15μm〜30μm程度)のものを適用できる。

【0025】

耐火テープにより外周側耐火層22を形成する場合においても、前記の内周側耐火層21と同様の方法を適用でき、例えば耐火テープで粒状耐火材7を被覆するように当該耐火テープを巻回または縦添えして形成することができる。

【0026】

<粒状耐火材>

粒状耐火材7は、内周側耐火層21と外周側耐火層22との間に介在でき、それら内周側耐火層21や外周側耐火層22に発生し得る亀裂内に移動して入り込み充填され得るものであれば、一般的な耐火ケーブルの耐火層に用いられている耐火材を適用できるが、例えばマイカ,アルミナ等から成るものが挙げられる。

【0027】

また、内周側耐火層21や外周側耐火層22に発生し得る亀裂は種々の形状のものが考えられるが、一般的な耐火対象物等の消火設備,警報設備,避難設備等に適用されている耐火ケーブルで発生し得る亀裂は数百μmレベル(500μm程度)であることから、数百μmレベル未満(500μm未満)の粒状耐火材を適用することが好ましい。例えば、前記のように鱗片状の軟質天然集成マイカ片が貼り合わせてある集成マイカテープが内周側耐火層21,外周側耐火層22に適用されている場合、その鱗片状の軟質天然集成マイカ片よりも小さい形状のマイカ粉から成る粒状耐火材7を用いることが好ましい。

【0028】

粒状耐火材を介在させる方法としては、例えば粒状耐火材をスラリー状にして内周側耐火層21の表面に塗布する方法が挙げられる。

【0029】

<絶縁層>

絶縁層3は、一般的な耐火ケーブルに用いられているものが適用できるが、例えばポリエチレン,ポリプロピレン等のポリオレフィン系樹脂、塩化ビニル樹脂等の塩化ビニル系樹脂から成るものが挙げられる。ポリオレフィン系樹脂としては、ポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−エチルアクリレート共重合体(EEA),エチレン−αオレフィン共重合体,エチレンプロピレン共重合体などが挙げられる。これらは、それぞれ絶縁層としての特性を付与することができるものであり、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

【0030】

このような材料を、耐火層2の外周側に対し例えば押出し被覆することにより、絶縁層3を形成することができる。

【0031】

<押え巻きテープ>

押え巻きテープ4は、絶縁線芯10を複数本撚り合わせたものを巻回できるものであって、一般的な耐火ケーブルに用いられているものが適用できるが、例えばポリエステル不織布,ナイロン不織布,ポリプロピレン,ポリエステルテープ,ガラステープ,紙テープ,セラミック紙等が挙げられる。

【0032】

<シース>

シース5は、一般的な耐火ケーブルに用いられているものが適用できるが、例えばポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−エチルアクリレート共重合体(EEA),エチレン−αオレフィン共重合体,エチレンプロピレン共重合体などのポリオレフィン系樹脂から成るものが挙げられる。これらは、それぞれシースとしての特性を付与することができるものであって、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

【0033】

このような材料を、絶縁層2の外周側に対し例えば押出し被覆することにより、シース5を形成することができる。

【0034】

<充填物>

充填物6は、前記のように絶縁線芯10を複数本撚り合わせたものと押え巻きテープ4との間に充填され、耐火ケーブル12が断面略円形になるようにするためるものであって、一般的な耐火ケーブルに用いられているものが適用できるが、例えば紙,ジュート,PP解繊糸等が挙げられる。

【0035】

以上示したように構成された耐火ケーブルにおいて、実際に耐火対象物等における消火設備,警報設備,避難設備等の適用されているものを製造し、その断面を観察してみたところ、図2に示したような亀裂が発生している耐火ケーブルにおいては、その亀裂に粒状耐火材が充填されていることが観察された。

【0036】

以上、本発明において、記載された具体例に対してのみ詳細に説明したが、本発明の技術思想の範囲で多彩な変形および修正が可能であることは、当業者にとって明白なことであり、このような変形および修正が特許請求の範囲に属することは当然のことである。

【符号の説明】

【0037】

1…導体

2…耐火層

3…絶縁層

7…粒状耐火材

10…耐火ケーブル

11…絶縁線芯

21…内周側耐火層

21a,22a…耐火テープ

21b…亀裂

22…外周側耐火層

【技術分野】

【0001】

本発明は、耐火ケーブルに関するものであって、例えば耐火対象物等における消火設備,警報設備,避難設備等の各種電器設備に適用され、火災等の非常時に高熱や火炎に対して所要の耐火性,電気的特性を備えたものである。

【背景技術】

【0002】

例えば多数の人が集合する施設(劇場,デパート等)においては、火災等が発生した場合を想定し、その施設内の人を避難誘導灯(例えば非常口案内灯)等の各種電器設備によって安全に非常口へ案内するために、避難が完了する程度の一定の時間は当該電器設備が可動(例えば非常口案内灯を点灯)させておくことが要求されている。そこで、耐火対象物等における消火設備,警報設備,避難設備等の各種電気設備の配線に適用されている耐火ケーブルについて、社団法人日本電線工業会が自主的に独自の耐火ケーブル等に関する認定基準を設け、その性能,構造および材料等の品質の確保などを図っている。

【0003】

この耐火ケーブルは、例えば火災の発生後に、耐火ケーブル自体の異常が原因で電力の供給が停止してしまうようなことがなく、火災時でも一定時間は電力を供給することができるように、十分な耐火性,電気的特性を有するように構成されている。耐火ケーブルの構造としては、例えばワイヤー状の導体の外周側に耐火層を形成した絶縁線芯から成る単芯構造のものが知られているが、その絶縁線芯を複数本撚り合わせて成る多芯構造の耐火ケーブルも知られている(例えば特許文献1,2)。

【0004】

耐火ケーブルに用いられる絶縁線芯においては、図3に示すようにワイヤー状の導体1の外周面を被覆する耐火層2が形成され、その耐火層2の外周面には絶縁層3が被覆されている。そして、前記のように絶縁層3が形成された絶縁線芯30の外周面にシース(例えば、ポリオレフィン系樹脂又は塩化ビニル系樹脂からなるシース)5等を被覆して、単芯構造の耐火ケーブル31が構成される。また、前記のような絶縁線芯30を、図4A(概略図),B(横断面図)に示すように螺旋状に複数本撚り合わせること(撚り合わせ工程)により、多芯構造の耐火ケーブル32が構成される。前記の撚り合わせられた複数本の絶縁線芯30の外周側には、例えば押え巻きテープ4が巻回され、さらに押え巻きテープ4の外周側はシース5によって被覆される。また、押え巻きテープ4の内周側面と絶縁線芯30との間(隙間)には、充填物(介在物)6が充填される。

【0005】

前記の耐火層2においては、例えば帯状の耐火テープを導体1の外周面に巻回(重ね巻き)又は縦添えして形成されたものがあり、例えば合成樹脂フィルムの一端面側に鱗片状のマイカ等の耐火材が敷き詰めるように被覆(貼り合わせ等)された耐火テープを適用したものが知られている。

【0006】

近年、前記の耐火テープを用いた耐火ケーブルにおいて、耐火性,電気的特性を高めるために、前記のような耐火テープを2つ用いて(図3中では耐火テープ21a,22aを用いて)、2層構造の耐火層を形成することが知られている。このように2層構造とする手法としては、例えば図3に示したように、導体1に対し耐火テープ21aを当該導体1の一方から他方に向かって螺旋状に巻回して内周側耐火層21を形成してから、その内周側耐火層21に対し耐火テープ22aを当該導体1の他方から一方に向かって螺旋状に巻回して外周側耐火層22を形成する手法が挙げられる。

【0007】

以上示した耐火ケーブルは捻られると、耐火層2自体も捻られて応力がかかってしまう。この応力により、図5に示すように耐火層2に亀裂21bが発生する現象が起こり易く、十分な耐火性が得られない恐れがある。たとえ耐火層2が2層構造であっても、特に比較的硬い導体1に密着している内周側耐火層21に亀裂21bが起こり易い。また、亀裂21bが発生した部分の耐火層2の厚さは薄くなり、その亀裂21bにより隙間が形成されてしまうため、その亀裂21b部分が電気的経路となる場合には十分な電気的特性が得られない恐れもある。絶縁線芯30の撚り合わせ工程を要する耐火ケーブルの場合、その撚り合わせ工程の際に絶縁線芯30自体が捻られて亀裂21bが起こり易いものと思われる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−324439号公報

【特許文献2】特開2008−159406号公報。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本願発明者は、例えば耐火ケーブルの捻り等によって発生し得る耐火層の亀裂を想定し、以下に課題があることに着目した。すなわち、たとえ耐火層に亀裂が発生した場合であっても、耐火ケーブルにおいて十分な耐火性,電気的特性を保持することである。

【課題を解決するための手段】

【0010】

本発明は、前記の課題を解決すべく創作された技術的思想であり、具体的に、この発明による耐火ケーブルの一態様は、ワイヤー状の導体の外周面に被覆された耐火層と、その耐火層の外周面に被覆された絶縁層と、を有する絶縁線芯からなる耐火ケーブルであって、前記の耐火層は、導体側に位置する内周側耐火層と、絶縁層側に位置する外周側耐火層とから成り、それら内周側耐火層と外周側耐火層との間に粒状耐火材を介在させたことを特徴とする。

【0011】

なお、前記の粒状耐火材の粒径は500μm未満としても良い。また、前記内周側耐火層と外周側耐火層との間に介在される粒状耐火材は、粒状のマイカ粉から成るものであっても良く、前記の内周側耐火層,外周側耐火層の耐火材は鱗片状のマイカから成るものでも良い。さらに、前記の内周側耐火層は、前記導体に対し耐火テープ(例えば合成樹脂フィルムの表裏面のうち少なくとも一端面側に耐火材が被覆された耐火テープ)を縦添えして又は当該導体の一方から他方に向かって螺旋状に巻回して成り、外周側耐火層は、前記粒状耐火材に対し耐火テープを縦添え又は当該導体の他方から一方に向かって螺旋状に巻回して成るものでも良い。加えて、前記の絶縁線芯を螺旋状に複数本撚り合わせて多芯構造としたものでも良い。

【0012】

従来の耐火ケーブルにおいては、単に導体と絶縁層との間に2層構造の耐火層を形成して耐火性,電気的特性を向上させるという技術的思想は存在していたものの、本発明のように耐火ケーブルに発生し得る耐火層の亀裂を想定して内周側耐火層と外周側耐火層との間に粒状耐火材を介在させるという技術的思想は無かった。前記のように粒状耐火材が介在することにより、内周側耐火層や外周側耐火層に亀裂が発生した場合には、その亀裂内(隙間)に粒状耐火材が移動して入り込む、すなわち亀裂内に粒状耐火材が充填されることとなる。

【発明の効果】

【0013】

以上、この発明に係る耐火ケーブルによれば、耐火ケーブルの捻り等によって発生する耐火層の亀裂内に粒状耐火材を充填させることができ、耐火ケーブルにおいて十分な耐火性,電気的特性を保持することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本実施形態における耐火ケーブルの一例を説明する概略図。

【図2】本実施形態における耐火ケーブルの亀裂に充填される粒状耐火材を説明する概略図。

【図3】一般的な耐火ケーブルを説明するための概略図。

【図4】一般的な多芯構造の耐火ケーブルを説明するための概略図。

【図5】一般的な耐火ケーブルに形成される亀裂を説明するための概略図。

【発明を実施するための形態】

【0015】

本発明に係る耐火ケーブルは、導体と絶縁層との間に2層構造の耐火層において、導体側に位置する内周側耐火層と絶縁層側に位置する外周側耐火層との間に粒状耐火材を介在したものであり、その粒状の耐火材が内周側耐火層や外周側耐火層に発生し得る亀裂内(隙間)に移動して入り込み充填され得るものであれば良く、種々の形態のものが考えられる。

【0016】

例えば図1A(概略図),B(横断面図)に示すような絶縁線芯10から成る単芯構造の耐火ケーブル11が挙げられる。この絶縁線芯10は、導体1の外周面に形成された内周側耐火層21の外周側に粒状耐火材7が被覆され、その粒状耐火材7を外周側耐火層22で被覆することにより耐火層2が形成されている。また、耐火層2の外周側(外周側耐火層22の外周側)には絶縁層3が被覆されて絶縁線芯10が構成される。さらに、絶縁層3の外周側にはシース5が形成されている。

【0017】

前記のような絶縁線芯10を複数本撚り合わせ、その撚り合わせられた複数本の絶縁線芯10の外周側を押え巻きテープ4で巻回し、さらに押え巻きテープ4の外周側をシース5によって被覆することにより、多芯構造の耐火ケーブルを構成することができる。

【0018】

このような耐火ケーブルによれば、例えば当該耐火ケーブルが捻られて内周側耐火層や外周側耐火層に応力がかかって亀裂21bが発生した場合、図2に示すように内周側耐火層21と外周側耐火層22との間に介在している粒状耐火材7が亀裂内(隙間)に移動して入り込む。これにより、亀裂21b内には粒状耐火材7が充填された状態となり、耐火ケーブルにおいて十分な耐火性,電気的特性を保持することができる。

【0019】

多芯構造の耐火ケーブルの場合には、絶縁線芯10の撚り合わせ工程の際に亀裂が発生し易いため、製造段階での耐火ケーブルの耐火性,電気的特性等の特性のバラツキが生じる恐れがあったが、前記のように粒状耐火材7を介在させておくことにより、当該特性のバラツキを抑制できることとなる。

【0020】

本発明の耐火ケーブルにおいては、例えば以下に示すような耐火層,粒状耐火材,絶縁層,押え巻きテープ,シース,充填物等を適用でき、耐火ケーブル分野における周知の技術等を適宜適用することができる。

【0021】

<耐火層(内周側耐火層,外周側耐火層)>

内周側耐火層21,外周側耐火層22においては、それぞれ一般的な耐火ケーブルの耐火層に用いられている耐火材から成るものを適用できるが、例えば耐火テープの基材となる帯状の合成樹脂フィルムの表裏面のうち少なくとも一端面側にマイカ,アルミナ等から成る耐火材が被覆されたものや、当該フィルム中に耐火材を含有させたものを適用できる。

【0022】

具体的には、合成樹脂フィルム(ポリエチレンフィルム等)の一端面側に鱗片状の軟質天然集成マイカ(金雲母)片を貼り合わせて集成しテープ状にした集成マイカテープ(片面フィルム集成マイカテープ,両面フィルム集成マイカテープ等)がある。耐火テープに適用される耐火材には種々のものが適用されるが、例えば集成マイカテープの軟質天然集成マイカ片の場合は、鱗片状に形成されたものであって、各鱗片の厚さが数μmレベル(例えば2μm以下),粒径が数百μmレベル(例えば600μm未満)のものが挙げられる。

【0023】

耐火テープにより内周側耐火層21を形成するには、その耐火テープを導体1に対し所定の厚さと成るように巻回することが挙げられるが、当該耐火テープが1/4ラップ、例えば1〜3枚重ね合うように巻回(ラップ巻き;横巻)して形成する方法を適用できる。また、耐火テープを導体1に対して縦添え、例えば1〜3枚巻き付けて形成する方法でも良い。なお、前記の縦添えによる方法は、ラップ巻きによる方法に比して作業性に優れており、作業時に集成マイカテープに傷やクラックが生じ難いことから有利とされている。

【0024】

合成樹脂フィルム(裏打材)は、ポリエチレン(PE)、ポリプロピレン(PP)等からなるものが挙げられ、厚さが数10μmレベル(例えば15μm〜30μm程度)のものを適用できる。

【0025】

耐火テープにより外周側耐火層22を形成する場合においても、前記の内周側耐火層21と同様の方法を適用でき、例えば耐火テープで粒状耐火材7を被覆するように当該耐火テープを巻回または縦添えして形成することができる。

【0026】

<粒状耐火材>

粒状耐火材7は、内周側耐火層21と外周側耐火層22との間に介在でき、それら内周側耐火層21や外周側耐火層22に発生し得る亀裂内に移動して入り込み充填され得るものであれば、一般的な耐火ケーブルの耐火層に用いられている耐火材を適用できるが、例えばマイカ,アルミナ等から成るものが挙げられる。

【0027】

また、内周側耐火層21や外周側耐火層22に発生し得る亀裂は種々の形状のものが考えられるが、一般的な耐火対象物等の消火設備,警報設備,避難設備等に適用されている耐火ケーブルで発生し得る亀裂は数百μmレベル(500μm程度)であることから、数百μmレベル未満(500μm未満)の粒状耐火材を適用することが好ましい。例えば、前記のように鱗片状の軟質天然集成マイカ片が貼り合わせてある集成マイカテープが内周側耐火層21,外周側耐火層22に適用されている場合、その鱗片状の軟質天然集成マイカ片よりも小さい形状のマイカ粉から成る粒状耐火材7を用いることが好ましい。

【0028】

粒状耐火材を介在させる方法としては、例えば粒状耐火材をスラリー状にして内周側耐火層21の表面に塗布する方法が挙げられる。

【0029】

<絶縁層>

絶縁層3は、一般的な耐火ケーブルに用いられているものが適用できるが、例えばポリエチレン,ポリプロピレン等のポリオレフィン系樹脂、塩化ビニル樹脂等の塩化ビニル系樹脂から成るものが挙げられる。ポリオレフィン系樹脂としては、ポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−エチルアクリレート共重合体(EEA),エチレン−αオレフィン共重合体,エチレンプロピレン共重合体などが挙げられる。これらは、それぞれ絶縁層としての特性を付与することができるものであり、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

【0030】

このような材料を、耐火層2の外周側に対し例えば押出し被覆することにより、絶縁層3を形成することができる。

【0031】

<押え巻きテープ>

押え巻きテープ4は、絶縁線芯10を複数本撚り合わせたものを巻回できるものであって、一般的な耐火ケーブルに用いられているものが適用できるが、例えばポリエステル不織布,ナイロン不織布,ポリプロピレン,ポリエステルテープ,ガラステープ,紙テープ,セラミック紙等が挙げられる。

【0032】

<シース>

シース5は、一般的な耐火ケーブルに用いられているものが適用できるが、例えばポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−エチルアクリレート共重合体(EEA),エチレン−αオレフィン共重合体,エチレンプロピレン共重合体などのポリオレフィン系樹脂から成るものが挙げられる。これらは、それぞれシースとしての特性を付与することができるものであって、ポリオレフィン系樹脂として単独で使用することも、複数種類を併用することも可能である。例えば、EEAやEVAに比べて機械的特性は良いが難燃剤を多く添加することができないポリエチレンと、難燃剤を多く添加することのできるEEAやEVAとを併用することで、機械的特性と難燃剤の受容性の良い材料を構成することが可能となる。

【0033】

このような材料を、絶縁層2の外周側に対し例えば押出し被覆することにより、シース5を形成することができる。

【0034】

<充填物>

充填物6は、前記のように絶縁線芯10を複数本撚り合わせたものと押え巻きテープ4との間に充填され、耐火ケーブル12が断面略円形になるようにするためるものであって、一般的な耐火ケーブルに用いられているものが適用できるが、例えば紙,ジュート,PP解繊糸等が挙げられる。

【0035】

以上示したように構成された耐火ケーブルにおいて、実際に耐火対象物等における消火設備,警報設備,避難設備等の適用されているものを製造し、その断面を観察してみたところ、図2に示したような亀裂が発生している耐火ケーブルにおいては、その亀裂に粒状耐火材が充填されていることが観察された。

【0036】

以上、本発明において、記載された具体例に対してのみ詳細に説明したが、本発明の技術思想の範囲で多彩な変形および修正が可能であることは、当業者にとって明白なことであり、このような変形および修正が特許請求の範囲に属することは当然のことである。

【符号の説明】

【0037】

1…導体

2…耐火層

3…絶縁層

7…粒状耐火材

10…耐火ケーブル

11…絶縁線芯

21…内周側耐火層

21a,22a…耐火テープ

21b…亀裂

22…外周側耐火層

【特許請求の範囲】

【請求項1】

ワイヤー状の導体の外周面に被覆された耐火層と、その耐火層の外周面に被覆された絶縁層と、を有する絶縁線芯からなる耐火ケーブルであって、

前記の耐火層は、導体側に位置する内周側耐火層と、絶縁層側に位置する外周側耐火層とから成り、それら内周側耐火層と外周側耐火層との間に粒状耐火材を介在させたことを特徴とする耐火ケーブル。

【請求項2】

前記の粒状耐火材の粒径は500μm未満であることを特徴とする請求項1記載の耐火ケーブル。

【請求項3】

前記内周側耐火層と外周側耐火層との間に介在される粒状耐火材は、粒状のマイカ粉から成ることを特徴とする請求項1または2の何れかに記載の耐火ケーブル。

【請求項4】

前記の内周側耐火層,外周側耐火層の耐火材は、鱗片状のマイカ片から成ることを特徴とする請求項1〜3の何れかに記載の耐火ケーブル。

【請求項5】

前記の内周側耐火層は、前記導体に対し耐火テープを縦添えして又は当該導体の一方から他方に向かって螺旋状に巻回して成り、外周側耐火層は、前記粒状耐火材に対し耐火テープを縦添えして又は当該導体の他方から一方に向かって螺旋状に巻回して成ることを特徴とする請求項1〜4の何れかに記載の耐火ケーブル。

【請求項6】

前記の絶縁線芯を螺旋状に複数本撚り合わせて多芯構造としたことを特徴とする請求項1〜5の何れかに記載の耐火ケーブル。

【請求項1】

ワイヤー状の導体の外周面に被覆された耐火層と、その耐火層の外周面に被覆された絶縁層と、を有する絶縁線芯からなる耐火ケーブルであって、

前記の耐火層は、導体側に位置する内周側耐火層と、絶縁層側に位置する外周側耐火層とから成り、それら内周側耐火層と外周側耐火層との間に粒状耐火材を介在させたことを特徴とする耐火ケーブル。

【請求項2】

前記の粒状耐火材の粒径は500μm未満であることを特徴とする請求項1記載の耐火ケーブル。

【請求項3】

前記内周側耐火層と外周側耐火層との間に介在される粒状耐火材は、粒状のマイカ粉から成ることを特徴とする請求項1または2の何れかに記載の耐火ケーブル。

【請求項4】

前記の内周側耐火層,外周側耐火層の耐火材は、鱗片状のマイカ片から成ることを特徴とする請求項1〜3の何れかに記載の耐火ケーブル。

【請求項5】

前記の内周側耐火層は、前記導体に対し耐火テープを縦添えして又は当該導体の一方から他方に向かって螺旋状に巻回して成り、外周側耐火層は、前記粒状耐火材に対し耐火テープを縦添えして又は当該導体の他方から一方に向かって螺旋状に巻回して成ることを特徴とする請求項1〜4の何れかに記載の耐火ケーブル。

【請求項6】

前記の絶縁線芯を螺旋状に複数本撚り合わせて多芯構造としたことを特徴とする請求項1〜5の何れかに記載の耐火ケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−156113(P2012−156113A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−16863(P2011−16863)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]