耐火セグメントのひび割れ制御方法及びひび割れ制御型耐火セグメント

【課題】火災時に生じるひび割れの不所望な方向への進展を抑えることができる耐火セグメントを提供する。

【解決手段】トンネル1の軸方向所定幅Tの地山内周面を周方向に覆うコンクリート環片10内にその環片10の地山側面及び内空側面と平行な外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11を埋め込む。好ましくは、環片10の幅方向側面4に、メッシュシート11の埋め込み深さdに沿って延びる切欠き溝12を設ける。

【解決手段】トンネル1の軸方向所定幅Tの地山内周面を周方向に覆うコンクリート環片10内にその環片10の地山側面及び内空側面と平行な外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11を埋め込む。好ましくは、環片10の幅方向側面4に、メッシュシート11の埋め込み深さdに沿って延びる切欠き溝12を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は耐火セグメントのひび割れ制御方法及びひび割れ制御型耐火セグメントに関し、とくにトンネルの地山内周面を覆う耐火セグメントのトンネル火災時に生じうるひび割れの進展方向を制御する方法、及び火災時に生じるひび割れの進展方向を制御できる耐火セグメントに関する。

【背景技術】

【0002】

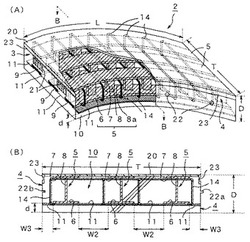

シールド工法で地下空洞を構築する場合は、図10(A)に示すように、地山を一定距離掘進する毎に、掘削した地下空洞1の地山内周面に所要強度・剛性の複数のセグメント(環片)2をリング状(環状)に組み立てて筒状内壁(一次覆工)を形成する。従来から鋼製又はコンクリート製のセグメント2が用いられているが、セグメント2の強度・剛性を高めて一次覆工の厚さDを小さく(薄肉化)するため、近年では同図(B)に示すような鋼材とコンクリートとを複合した強度・剛性の高い合成セグメント2が広く用いられている。このような合成セグメント2は、シールド工法の地下空洞だけでなく、開削工法で構築するボックスカルバート、アーチカルバート等の地下空洞(以下、これらの地下空洞を纏めてトンネルという)にも使用される。合成構造を主体とするセグメント2は、スチールビームライニング(SBL)セグメントと呼ばれることもある。

【0003】

図10(B)に示す合成セグメント2は、トンネル1の軸方向所定幅Tの地山内周面を周方向に被覆するスキンプレート20と、そのスキンプレート20の内面に周方向に沿って配設された一対のH型断面の鋼材5と、そのスキンプレート20及び鋼材5で囲まれた鋼殻(枠)の内側に厚さDで充填されたコンクリート10とを有する。図示例では、地山内周面が円形であることからトンネル軸方向と交差するセグメント2の断面を円弧状としているが、セグメント2の断面形状及びその周方向長さLは被覆すべき地山内周面の断面形状と角度範囲θとに応じて適宜選択することができる。複数のセグメント2を周方向端面3のセグメント継手21で周方向に連結してセグメントリングを形成し、そのセグメントリングを幅方向側面4のリング継手22(図10(C)に示すリング継手22a、22bも参照)でトンネル軸方向に連結することにより、同図(A)に示すようなトンネル1の一次覆工を形成する。

【0004】

図10(B)のような合成セグメント2は、コンクリート10と鋼材5との一体化により断面の強度・剛性を高めることができるが、高温下に長時間晒されるとコンクリート10の内部で発生する水蒸気圧により表層部又は内部に爆裂を生じ、強度・剛性が劣化することがある。例えば自動車用のトンネル1では、大規模なトンネル事故時にガソリンの燃焼等により短期間で非常に高温(1200℃程度)となり且つその高温が60〜90分以上も続くような時間−温度曲線(RABT曲線)の火災が発生すると想定され、そのような火災によりセグメント2に爆裂が生じると覆工の強度・剛性が低下し、覆工に大規模な断面欠損が生じると崩壊するおそれもある。このため、トンネル1の覆工は火災による被害(火害)を受けても所要の構造機能が保持できる耐火構造とすることが求められ、従来は一次覆工の内側に耐火被覆材(吹付け材、パネル材等)からなる被覆(二次覆工)を設置して爆裂を防止している。また近年は、コスト削減等の観点から二次覆工を省略するため、耐火被覆材がなくても爆裂が生じにくいコンクリート10又はセグメント2の研究開発が進められている(特許文献1〜3参照)。

【0005】

特許文献1は、コンクリートの表層部分に低融点材料からなる線状体を表面に沿って張り巡らして埋め込み、火災時に線状体の溶出によってコンクリートの表層部分に水分又は蒸気の通路となる多くの空孔を形成して爆裂を抑制する方法を提案している。また特許文献2及び3は、火災時の加熱で溶融・焼失するポリプロピレンやビニロン等の加熱溶融繊維又は鋼繊維が混入したコンクリート(以下、耐爆裂性コンクリートということがある)10を用いた合成セグメント構造を提案している。例えば図10(C)の断面図(周方向と交差する断面図)に示すように、束材8を介して外側フランジ7及び内側フランジ6が結合された一対の鋼材5を所定間隔で平行に配設すると共に、両鋼材5の外側フランジ7をスキンプレート20で連結してセグメント2の鋼殻を形成し、その鋼殻の内側を耐爆裂性コンクリート10で充填すると共に、鋼殻の内側フランジ6のトンネル内空側を所定被り厚さd(例えば30〜60mm)の耐爆裂性コンクリート10で被覆してセグメント2を形成する(特許文献2参照)。耐爆裂性コンクリート10を用いることでセグメント2の爆裂を抑制すると共に、所定被り厚さdで鋼材5を被覆することにより火災時に鋼材5の温度が上昇して強度・剛性が低下することを抑える。

【0006】

【特許文献1】特開平7−252902号公報

【特許文献2】特開2007−297906号公報

【特許文献3】特許第3926820号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、耐爆裂性コンクリートを用いて耐火性能を付与した合成セグメント(以下、耐火セグメントということがある)2は、火災時の爆裂による強度・剛性の低下を抑えることはできるものの、火災時に生じるコンクリートのひび割れによる強度・剛性の低下を適切に抑えることができない問題点ある。セグメント2は火災時に熱を受けると急激に膨張するが、とくにコンクリート10の断面内に大型の鋼材5が配置された合成セグメント2は、鋼材5とコンクリート10との線膨張係数の違いにより鋼材5とコンクリート10との境界(とくに受熱面に近い鋼材5の内側フランジ6とコンクリート10との境界)にひび割れを生じやすい。その際に、ひび割れの進展方向がセグメント2の強度・剛性にとって重要となる。図10(C)のセグメント2の断面図において、鋼材5の内側フランジ6に生じたひび割れの進展方向が内側フランジ6より表面側(内空側)であれば、強度・剛性として見込んでいない部分(被り厚さdの部分)のみの損傷であるからセグメント2の強度・剛性はほとんど損なわれず、火災後の補修工事も比較的容易に行うことができる。これに対してひび割れが内側フランジ6より奥側(地山側)に進展すると、セグメント2の強度・剛性を大きく損なうおそれがある。

【0008】

本発明者は、厚さDの耐爆裂性コンクリート10中に火災時に加熱されるトンネル内空側面(受熱面)から所要被り厚さdで3本のH型断面の鋼材5を周方向に埋設した図9(A)の耐火セグメント2を用いて、火災時のひび割れの進展方向を確認する実験を行った。同図は耐火セグメント2の周方向の断面図を示し、各鋼材5を間隔(各鋼材5の内側フランジ6の端縁間の間隔)W2で平行に配置し、コンクリート10の幅方向側面4と対向する鋼材5の内側フランジ6の端縁との間に間隔W3を設けたことを表す。図示例の耐火セグメント2の内空側面を高温下で長時間(例えば上述した大規模自動車事故時に想定される時間−温度曲線で)加熱した実験の結果、耐爆裂性コンクリート10を用いることで火災時の爆裂については抑制できるが、高温に晒される鋼材5の内側フランジ6の両端部に生じるひび割れ18は避けられないことが確認された。また、同図(B)に示すように、鋼材5の内側フランジ6が相互に対向する間隔W2の部分のひび割れ18は、その間隔W2があまり大きくなければフランジ6の対向する方向(内空側面と平行な方向)に進展して地山側に進展することは少ないが、鋼材5の内側フランジ6とコンクリート10の幅方向側面4とが対向する間隔W3の部分のひび割れ18は地山側に進展することが多いことが確認された。

【0009】

図9(B)の間隔W3の部分のようにひび割れが鋼材5の内側フランジ6より地山側(奥側)へ進展すると、耐火セグメント2の強度・剛性が大きく損なわれるおそれがあることから、火災時のトンネル1の安全性が問題となる。また、たとえ火災時の崩壊等を避けることができたとしても、そのようなひび割れを生じた耐火セグメント2は、火災後に点検及び剛性の評価を行って大規模な補修・補強工事を行うことが必要となる。耐火被覆材のないトンネル1の火災時における安全性を高めるため、及び火災後の大規模な補修・補強工事を避けるためには、火災時に耐火セグメント2に生じるひび割れ18をできるだけ鋼材5の内側フランジ6より地山側へ進展させないようにすることが重要である。

【0010】

そこで本発明の目的は、火災時に生じるひび割れの不所望な方向への進展を抑えることができる耐火セグメントを提供することにある。

【課題を解決するための手段】

【0011】

図1の実施例を参照するに、本発明による耐火セグメントのひび割れ制御方法は、トンネル1(図10(A)参照)の軸方向所定幅Tの地山内周面を周方向に覆うコンクリート環片10内にその環片10の地山側面及び内空側面と平行な外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3(図1(B)参照)にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11を埋め込んでなるものである。

【0012】

また図1の実施例を参照するに、本発明によるひび割れ制御型耐火セグメントは、トンネル1(図10(A)参照)の軸方向所定幅Tの地山内周面を周方向に覆うコンクリート環片10内にその環片10の地山側面及び内空側面と平行な外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3(図1(B)参照)にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで埋め込まれた加熱溶融繊維製メッシュシート11を備えてなるものである。

【0013】

好ましくはメッシュシート11を、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3に加えて、図1(B)に点線で示すように、環片10内の複数の鋼材5の内側フランジ6の端縁の間W2にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで埋め込む。更に好ましくは、図2に示すように、環片10の幅方向側面4に、メッシュシート11の埋め込み深さdに沿って延びる切欠き溝12を設ける。メッシュシート11は、図3(E)に示すように、繊維の相互間隔(目合い)Sが10〜15mmで、単位面積当たりの繊維量(目付け量)が40〜91g/m2のものとすることが望ましい。

【発明の効果】

【0014】

本発明によるひび割れ制御型耐火セグメントは、地山内周面を周方向に覆う所定幅Tのコンクリート環片10の断面内に外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とすると共に、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11が埋め込んでいるので、次の有利な効果を奏する。

【0015】

(イ)火災時の加熱により加熱溶融繊維製メッシュシート11が溶融し、コンクリート環片10の被り深さdに鋼材5の内側フランジ6の端縁から環片10の幅方向側面4に至る隙間が形成されるので、その隙間を誘発目地として内側フランジ6の端縁に生じたひび割れ18の地山側(奥側)への進展を防止できる。

(ロ)ひび割れ18の地山側への進展を防止することにより、火災時に耐火セグメント2の強度・剛性が大きく損なわれることを防ぎ、トンネル1の火災時における安全性を確保することができる。

(ハ)また、ひび割れ18の地山側への進展を防止することにより、火災後においてもトンネル1の安全性が保たれ、火災後の復旧・補修作業の容易化を図ることができる。

(ニ)コンクリート環片10内に埋設した複数の鋼材5の内側フランジ6の端縁間にもメッシュシート11を埋め込むことにより、火災時のひび割れ18の地山側への進展を一層確実に防止することができる。

(ホ)加熱溶融繊維製をメッシュシート11とすることにより、その繊維の間を通してコンクリート環片10と鋼材5とを一体化させることができ、シート11の埋め込みによる耐火セグメント2の強度・剛性の低下を避けることができる。

【発明を実施するための最良の形態】

【0016】

図1(A)は本発明による耐火セグメント2の一実施例の一部切欠き斜視図を示し、同図(B)はその耐火セグメント2の線B−Bにおける周方向断面図を示す。図示例のセグメント2は、トンネル1の軸方向所定幅T(例えば1500mm程度)の地山内周面の所定角度範囲θ(図10(A)参照)を厚さD(例えば400mm程度)で覆うコンクリート環片10と、その環片10内に周方向に沿って間隔W2で平行に埋設された3本の鋼材5とを有する。図示例では、環片10の地山側面(地山内周面を覆う外面)及び内空側面(トンネル空間を形成する内面)の断面形状を周方向長さLの円弧状としているが、上述したように、セグメント2のトンネル軸方向と交差する断面形状及び長さLは被覆すべき地山内周面の形状と角度範囲θとに応じて適宜選択することができ、直線部分を含める場合もある。

【0017】

図示例の鋼材5は、コンクリート環片10の地山側面に平行な外側フランジ(プレート)7と、環片10の内空側面に平行な内側フランジ(プレート)6と、両フランジ7、6を繋ぐための束材8とを有する。鋼材5は、例えば図10(B)のようなH型断面に限らず、例えば両フランジ7、6の端部を束材8で繋いだものとしてもよい。また鋼材5の束材8は、両フランジ7、6の全長にわたり設ける必要はなく、両フランジ7、6の一部分を繋ぐものであれば足りる。鋼材5の束材8はコンクリートの充填性のよい形状とすることが望ましく、図示例では束材8を周方向に適宜間隔で設け、束材8の間の貫通孔8aにコンクリートを充填させることにより鋼材5の外側フランジ7及び内側フランジ6とコンクリート環片10とを一体化している。束材8のコンクリート充填性をよくしてコンクリート環片10と鋼材5の外側フランジ7及び内側フランジ6との一体性を高めることにより、セグメント2の剛性・強度を確保して厚さDを薄くすることができる。

【0018】

また鋼材5は、内側フランジ6がコンクリート環片10の内空側面から所定被り厚さdで被覆されるように埋設する。トンネル火災時に環片10の内空側面(受熱面)が長時間高温に晒されても鋼材5の温度が上昇して強度・剛性が低下しないように、十分な大きさの被り厚さd(例えば70〜80mm程度)で内側フランジ6を被覆することが望ましい。これに対し鋼材5の外側フランジ6は、そのような被り厚さで被覆する必要はなく、例えば図1(B)の断面図に示すように外側フランジ6を環片10の地山側面に露出させてもよい。

【0019】

図示例のコンクリート環片10は、その全体を耐爆裂性コンクリート製としている。耐爆裂性コンクリート中に十分大きな被り厚さdで鋼材5を埋設することにより、耐火被覆材がなくても爆裂や鋼材5の軟化による強度・剛性の劣化が生じにくい耐火構造のセグメント2とすることができる。ただし、被り厚さdが十分大きい場合は、環片10の全体ではなく、少なくとも環片10の被り厚さdの部分を耐爆裂性コンクリート製とすれば足りる。トンネル火災時に長時間高温に晒される内空面側の被り厚さdを耐爆裂性コンクリートで被覆することで、セグメント2のコンクリートの爆裂や鋼材5の軟化を十分に防止することが期待できる。

【0020】

更に図示例の耐火セグメント2は、たとえコンクリート環片10に爆裂やひび割れ等が発生してもトンネル1の崩壊につながることがないように、コンクリート環片10内に各鋼材5と直交する向き(幅方向)に応力を分布させる配力鉄筋14を配置している。図示例の配力鉄筋14は、各鋼材5の内側フランジ6の内空側と束材8の間の貫通孔8aとを直角方向に通した環状の部材により複数の鋼材5を締結するものであり、環片10内の周方向に沿って適宜間隔で複数配置されている。複数の配力鉄筋14でセグメント2に加わる荷重応力を複数の鋼材5に分散させることにより、たとえセグメント2の一部分に爆裂やひび割れ等が発生しても、セグメント2に大規模な断面欠損が生じてトンネル1が崩壊するのを避けることができる。

【0021】

図1(B)の断面図に示すように、配力鉄筋14は鋼材5の幅方向外側に配置し、セグメント2の幅方向外側から加わる応力も分散させることが望ましい。しかし、配力鉄筋14を鋼材5の幅方向外側に配置すると、図10(B)及び(C)に示すようにセグメント2の幅方向側面4に鋼材5を露出させて鋼殻とすることができず、図1(B)のように環片10の幅方向側面4から間隔W3だけ控えた位置に鋼材5を配置する必要が生じる。図9(B)を参照して上述したように、環片10の幅方向側面4から間隔W3だけ控えた位置に鋼材5を配置すると、火災時に鋼材5の内側フランジ6の端部に生じたひび割れ18が、その間隔W3において地山側に進展することが多い。図示例の耐火セグメント2の火災時における強度・剛性の劣化を最小限に抑えるためには、そのようなひび割れ18の地山側への進展を抑えることが重要となる。

【0022】

図示例の耐火セグメント2は、コンクリート環片10の幅方向側面4とその側面4に隣接する鋼材5の内側フランジ6との間隔W3に、その内側フランジ6と同じ被り深さdで図3(E)に示すような加熱溶融繊維製メッシュシート11を埋め込むことにより、内側フランジ6の端部に生じたひび割れ18の地山側への進展を抑えている。例えば図4に示すように、環片10と同じ周方向長さLで間隔W3より若干広い幅の短冊状メッシュシート11を用い、その幅方向の一端縁を環片10の幅方向側面4に位置合わせすると共に他端縁を幅方向側面4に隣接する鋼材5の内側フランジ6の端縁に接触させながら、メッシュシート11を環片10の幅方向側面4と鋼材5との間隔W3に環片10の周方向全体にわたり敷き詰めて埋設する。ただし、メッシュシート11は1枚の短冊形とする必要はなく、適当な大きさの複数のメッシュシート11を相互に接続しながら環片10の周方向全体にわたり敷き詰めてもよい。

【0023】

メッシュシート11のコンクリート環片10内への埋め込みは、例えば図4に示すように、複数鋼材5及び配力鉄筋14を適当な型枠内に組み立て、その型枠内に地山側から鋼材5の内側フランジ5までコンクリートを打設したうえでメッシュシート11を設置し、更にその上に耐爆裂性コンクリートを所定被り厚さdで流し込むことで施工することができる。メッシュシート11の埋め込みは環片10内のコンクリートと鋼材5の内側フランジ6との一体化を損なう要因ともなりうるが、図3(E)に示すようにメッシュの目合い(加熱溶融繊維の相互間隔)S1、S2と目付け量(単位面積当たりの繊維量)とを適当に選択することで、メッシュの網目間を通して鋼材5の内側フランジ6と環片10内のコンクリートとを一体化させることができる。本発明者の実験によれば、メッシュシート11の目合い量S1及びS2を10〜15mmとすると共に目付け量を40〜91g/m2とし、枠体を振動させながらコンクリートペーストがメッシュシート11の網目間で一体化するように施工すれが、メッシュシート11の埋め込みによりセグメント2内の部材の一体性が損なわれるおそれはない。

【0024】

メッシュシート11は、例えば300℃程度で溶融・焼失するポリプロピレン又はビニロン等の加熱溶融繊維製とすることができる。火災時にコンクリート環片10の内空側面が長時間高温に晒されるとメッシュシート11が溶融・焼失し、環片10の被り深さdに鋼材5の内側フランジ6の端縁から環片10の幅方向側面4に至る隙間が形成されるので、その隙間を誘発目地として、鋼材5の内側フランジ6の端部に生じたひび割れ18を内空側面と平行に幅方向側面4へ導き、ひび割れ18の地山側への進展を抑えることが期待できる。

【0025】

なお、図示例の耐火セグメント2はコンクリート環片10及び鋼材5の外側フランジ7の地山側面を覆うスキンプレート20を有し、そのスキンプレート20の周囲を環片10の周方向端面3及び幅方向側面4に設けたシール溝付き鋼板(シール溝にガスケットが配置された鋼板)23と接続している。図10(B)の合成セグメント2の場合と同様に、複数の耐火セグメント2を周方向端面3のセグメント継手21で周方向に連結すると共に、幅方向側面4のリング継手22(図1(B)のリング継手22a、22b参照)でトンネル軸方向に連結してトンネル1の一次覆工を形成する際に、隣接する周方向端面3及び幅方向側面4のシール溝付き鋼板23を水密に結合させて各セグメント2のスキンプレート20を連結することにより、完全防水構造の一次覆工とすることができる。ただし、スキンプレート20は本発明のひび割れ制御及びセグメントに必須のものではない。

【0026】

[実験例1]

図1のように加熱溶融繊維製メッシュシート11を埋め込むことで鋼材5の内側フランジ6の端部に生じたひび割れ18の地山側への進展が抑制できるか否かを確認するため、図3(A)に示すように、コンクリート10内に鋼材5と配力鉄筋14とメッシュシート11とが埋設されたセグメント試験体2b(幅T=440mm、長さL=1000mm、厚さD=400mm)を用いて実験を行った。同図(B)は、セグメント試験体2bの鋼材5と直角方向の断面図を示す。本実験では、図1のような束材8を有する鋼材5に代えて1枚の鋼板からなる鋼材5(図1の内側フランジ6に相当する)を用い、目合い量10mm、目付け量91g/m2のビニロン製メッシュシート11を用いた。

【0027】

図示例のセグメント試験体2bは、図4に示すように適当な型枠内に鋼材5及び配力鉄筋14を組み立てて地山側から鋼材5までコンクリートを打設したのち、鋼材5の両側の幅方向側面4a、4b(図3の北側面4a及び南側面4b)との間隔W3(=70mm)にそれぞれメッシュシート11を設置し、更にその上に耐爆裂性コンクリートを所定被り厚さdで流し込み、型枠振動機でペーストが一体化するように十分振動させながら作成した。試験体2bの被り厚さdの表面(受熱面)を例えば上述した大規模自動車事故時に想定される時間−温度曲線に基づいて高温下で長時間加熱し、試験体2bの冷却後に北側面4a及び南側面4bに生じたひび割れ18の進展方向をそれぞれ目視で観察した。

【0028】

セグメント試験体2bの受熱面の加熱により生じた北側面4aのひび割れ18の状況を図5の写真に示し、南側面4bのひび割れ18の状況を図6の写真に示す。図5及び図6から分かるように、加熱により生じたひび割れ18の一部が地山側へ進展することは避けられなかったが、同図の四角で囲まれた部分に示すように、試験体2bの中間部分に生じたひび割れ18の一部を受熱面とほぼ平行に制御することができた。また、同図の楕円で囲まれた部分に示すように、試験体2bの端部に生じたひび割れ18の一部も受熱面とほぼ平行に制御することができた。メッシュシート11を目合い量15mm・目付け量40g/m2のビニロン製のものに代えて同様の実験を繰り返したところ、目合い量の異なるメッシュシート11を用いた場合も、図5及び図6と同様に、中間部分及び端部において生じたひび割れ18の一部を受熱面とほぼ平行に制御することができた。

【0029】

この実験結果から、図1のようにコンクリート環片10の幅方向側面4から間隔W3だけ控えた位置に鋼材5を埋設・配置した耐火セグメント2においても、環片10内の幅方向側面4と鋼材5の内側フランジ6との間隔W3に被り厚さdで加熱溶融繊維製メッシュシート11を埋め込むことにより、環片10の内空側面の加熱時に内側フランジ6の端部に生じるひび割れ18の少なくとも一部分を被り厚さdの深さに沿って進展させ、地山側への進展を抑えることができることを確認することができた。すなわち、図1のように鋼材5の幅方向外側に配力鉄筋14が埋設・配置された耐火セグメント2に加熱溶融繊維製メッシュシート11を埋め込むことで、強度・剛性を損なうひび割れ18の地山側への進展をできる限り小さく抑え、火災時における強度・剛性の劣化が極めて小さい耐火セグメント2とすることができる。

【0030】

こうして本発明の目的である「火災時に生じるひび割れの不所望な方向への進展を抑えることができる耐火セグメント」の提供を達成できる。

【0031】

以上、図1を参照して配力鉄筋14が埋設・配置された耐火セグメント2について説明したが、配力鉄筋14は本発明のひび割れ制御型耐火セグメント2に必須のものではない。配力鉄筋14が埋設・配置されていない耐火セグメント2においても、耐火セグメント2の幅方向側面4から間隔W3だけ控えた位置に鋼材5が埋設・配置されている場合は、その間隔W3に加熱溶融繊維製メッシュシート11を埋め込むことで、その間隔W3において生じたひび割れ18の地山側への進展を防止することが可能である。

【0032】

また図1の実施例において、コンクリート10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3に加えて、図1(B)に点線で示すように、環片10内の複数の鋼材5の内側フランジ6の端縁の間W2にも、その両側のフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11を埋め込むことができる。例えば環片10と同じ周方向長さLで間隔W2より若干広い幅の短冊状の加熱溶融繊維製メッシュシート11を、両側の鋼材5の内側フランジ6の端縁に接触させながら間隔W2に環片10の周方向全体にわたり敷き詰めて埋設する。図9(B)を参照して上述したように、内側フランジ6が相互に対向する間隔W2の部分のひび割れ18は比較的フランジ6の対向する方向(受熱面と平行)に進展しやすいが、火災時にメッシュシート11の溶融によって間隔W2に両側の鋼材5の内側フランジ6を結ぶような隙間を形成することにより、その隙間を誘発目地として、間隔W2に生じるひび割れ18の地山側への進展を一層確実に防止することが期待できる。

【実施例1】

【0033】

図2は、図1のようにコンクリート環片10の幅方向側面4と鋼材5との間隔W3に加熱溶融繊維製メッシュシート11を埋め込んだ耐火セグメント2において、そのコンクリート環片10の幅方向側面4に、メッシュシート11の埋め込み深さdに沿って延びる切欠き溝12を設けた実施例を示す。上述したように、間隔W3にメッシュシート11を埋め込むことにより、鋼材5の内側フランジ6の端部に生じるひび割れ18の少なくとも一部分を受熱面とほぼ平行に制御して地山側への進展を抑えることが期待できるが、図5及び図6の四角で囲まれた部分に示すように、受熱面とほぼ平行に制御したひび割れ18が内側フランジ6の深さd(メッシュシート11の埋め込み深さd)よりも若干地山側へ流れる傾向が見られる。図2のようにコンクリート環片10の幅方向側面4にメッシュシート11の埋め込み深さdに沿って切欠き溝12を設けることにより、ひび割れ18の地山側へ流れる傾向を抑えることが期待できる。

【0034】

[実験例2]

図2のように幅方向側面4に切欠き溝12を設けることでひび割れ18の地山側へ流れる傾向を抑えることができるか否かを確認するため、図3(C)に示すように、鋼材5と配力鉄筋14とが埋設されたコンクリート環片10の幅方向側面4a、4b(図3の北側面4a及び南側面4b)にそれぞれ切欠き溝12を設けたセグメント試験体2c(幅T=440mm、長さL=1000mm、厚さD=400mm)を用いて実験を行った。同図(D)は、セグメント試験体2cの鋼材5と直角方向の断面図を示す。本実験においても実験例1と同様に1枚の鋼板からなる鋼材5を用い、同図(F)に示すように北側面4a及び南側面4bにそれぞれ鋼材5の埋設深さに沿って幅P1=5mm、深さP2=7mmの切欠き溝12を設けた。また本実験では、切欠き溝12のみの効果を確認するため、試験体2c内にメッシュシート11は埋設しなかった。試験体2cの被り厚さdの表面(受熱面)を実験例1と同様に高温下で長時間加熱し、試験体2cの冷却後に北側面4a及び南側面4bに生じたひび割れ18の進展方向をそれぞれ目視で観察した。

【0035】

セグメント試験体2cの北側面4aのひび割れ18の状況を図7の写真に示し、南側面4bのひび割れ18の状況を図8の写真に示す。図7及び図8の四角で囲まれた部分に示すように、試験体2cの北側面4a及び南側面4bに鋼材5の埋設深さに沿って切欠き溝12を設けることにより、加熱により試験体2cの中間部分に生じたひび割れ18の一部を切欠き溝12に沿って進展させることができると共に、そのひび割れ18の地山側へ流れる傾向を抑えることができた。ただし、端部に生じたひび割れ18は切欠き溝12に沿って進展させることができず、ひび割れ18が地山側へ進展した。

【0036】

この実験結果から、図2のようにコンクリート環片10の幅方向側面4にメッシュシート11の埋め込み深さdに沿って切欠き溝12を設けることにより、加熱時に内側フランジ6の端部に生じるひび割れ18の地山側へ流れる傾向をある程度抑えることができることを確認できた。すなわち、図1のように火災時における強度・剛性の劣化が極めて小さい耐火セグメント2において、加熱時に生じるひび割れ18の進展範囲をメッシュシート11の埋め込み深さdの近傍範囲(すなわち被り厚さdの部分又はその近傍)に抑え、強度・剛性を損なうひび割れ18の地山側への進展をできる限り小さく抑えることができるので、火災時におけるトンネル1の安全性を一層高めると共に、火災後のトンネル1の補修・補強工事の一層の容易化を図ることが可能となる。

【図面の簡単な説明】

【0037】

【図1】本発明の耐火セグメントの一実施例の説明図である。

【図2】本発明の耐火セグメントの他の実施例の説明図である。

【図3】本発明の耐火セグメントのひび割れ制御性能を確認する実験の説明図である。

【図4】実験用セグメントの製造方法を示す写真である。

【図5】メッシュシートを埋設した実験用セグメントの幅方向片側側面のひび割れ状態を示す写真である。

【図6】メッシュシートを埋設した実験用セグメントの幅方向反対側側面のひび割れ状態を示す写真である。

【図7】切欠き溝を設けた実験用セグメントの片側の幅方向片側側面のひび割れ状態を示す写真である。

【図8】切欠き溝を設けた実験用セグメントの片側の幅方向反対側側面のひび割れ状態を示す写真である。

【図9】従来の耐火セグメントにおけるひび割れ状態を示す説明図である。

【図10】従来の耐火セグメントの説明図である。

【符号の説明】

【0038】

1…トンネル(地下空洞) 2…セグメント

3…周方向端面 4…幅方向側面

5…鋼材 6…鋼材の内側フランジ

7…鋼材の外側フランジ 8…鋼材の束材

10…コンクリート 11…メッシュシート

12…切欠き溝 14…配力鉄筋

18…ひび割れ

20…スキンプレート 21…セグメント継手

22…リング継手 23…シール溝付き鋼板

【技術分野】

【0001】

本発明は耐火セグメントのひび割れ制御方法及びひび割れ制御型耐火セグメントに関し、とくにトンネルの地山内周面を覆う耐火セグメントのトンネル火災時に生じうるひび割れの進展方向を制御する方法、及び火災時に生じるひび割れの進展方向を制御できる耐火セグメントに関する。

【背景技術】

【0002】

シールド工法で地下空洞を構築する場合は、図10(A)に示すように、地山を一定距離掘進する毎に、掘削した地下空洞1の地山内周面に所要強度・剛性の複数のセグメント(環片)2をリング状(環状)に組み立てて筒状内壁(一次覆工)を形成する。従来から鋼製又はコンクリート製のセグメント2が用いられているが、セグメント2の強度・剛性を高めて一次覆工の厚さDを小さく(薄肉化)するため、近年では同図(B)に示すような鋼材とコンクリートとを複合した強度・剛性の高い合成セグメント2が広く用いられている。このような合成セグメント2は、シールド工法の地下空洞だけでなく、開削工法で構築するボックスカルバート、アーチカルバート等の地下空洞(以下、これらの地下空洞を纏めてトンネルという)にも使用される。合成構造を主体とするセグメント2は、スチールビームライニング(SBL)セグメントと呼ばれることもある。

【0003】

図10(B)に示す合成セグメント2は、トンネル1の軸方向所定幅Tの地山内周面を周方向に被覆するスキンプレート20と、そのスキンプレート20の内面に周方向に沿って配設された一対のH型断面の鋼材5と、そのスキンプレート20及び鋼材5で囲まれた鋼殻(枠)の内側に厚さDで充填されたコンクリート10とを有する。図示例では、地山内周面が円形であることからトンネル軸方向と交差するセグメント2の断面を円弧状としているが、セグメント2の断面形状及びその周方向長さLは被覆すべき地山内周面の断面形状と角度範囲θとに応じて適宜選択することができる。複数のセグメント2を周方向端面3のセグメント継手21で周方向に連結してセグメントリングを形成し、そのセグメントリングを幅方向側面4のリング継手22(図10(C)に示すリング継手22a、22bも参照)でトンネル軸方向に連結することにより、同図(A)に示すようなトンネル1の一次覆工を形成する。

【0004】

図10(B)のような合成セグメント2は、コンクリート10と鋼材5との一体化により断面の強度・剛性を高めることができるが、高温下に長時間晒されるとコンクリート10の内部で発生する水蒸気圧により表層部又は内部に爆裂を生じ、強度・剛性が劣化することがある。例えば自動車用のトンネル1では、大規模なトンネル事故時にガソリンの燃焼等により短期間で非常に高温(1200℃程度)となり且つその高温が60〜90分以上も続くような時間−温度曲線(RABT曲線)の火災が発生すると想定され、そのような火災によりセグメント2に爆裂が生じると覆工の強度・剛性が低下し、覆工に大規模な断面欠損が生じると崩壊するおそれもある。このため、トンネル1の覆工は火災による被害(火害)を受けても所要の構造機能が保持できる耐火構造とすることが求められ、従来は一次覆工の内側に耐火被覆材(吹付け材、パネル材等)からなる被覆(二次覆工)を設置して爆裂を防止している。また近年は、コスト削減等の観点から二次覆工を省略するため、耐火被覆材がなくても爆裂が生じにくいコンクリート10又はセグメント2の研究開発が進められている(特許文献1〜3参照)。

【0005】

特許文献1は、コンクリートの表層部分に低融点材料からなる線状体を表面に沿って張り巡らして埋め込み、火災時に線状体の溶出によってコンクリートの表層部分に水分又は蒸気の通路となる多くの空孔を形成して爆裂を抑制する方法を提案している。また特許文献2及び3は、火災時の加熱で溶融・焼失するポリプロピレンやビニロン等の加熱溶融繊維又は鋼繊維が混入したコンクリート(以下、耐爆裂性コンクリートということがある)10を用いた合成セグメント構造を提案している。例えば図10(C)の断面図(周方向と交差する断面図)に示すように、束材8を介して外側フランジ7及び内側フランジ6が結合された一対の鋼材5を所定間隔で平行に配設すると共に、両鋼材5の外側フランジ7をスキンプレート20で連結してセグメント2の鋼殻を形成し、その鋼殻の内側を耐爆裂性コンクリート10で充填すると共に、鋼殻の内側フランジ6のトンネル内空側を所定被り厚さd(例えば30〜60mm)の耐爆裂性コンクリート10で被覆してセグメント2を形成する(特許文献2参照)。耐爆裂性コンクリート10を用いることでセグメント2の爆裂を抑制すると共に、所定被り厚さdで鋼材5を被覆することにより火災時に鋼材5の温度が上昇して強度・剛性が低下することを抑える。

【0006】

【特許文献1】特開平7−252902号公報

【特許文献2】特開2007−297906号公報

【特許文献3】特許第3926820号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、耐爆裂性コンクリートを用いて耐火性能を付与した合成セグメント(以下、耐火セグメントということがある)2は、火災時の爆裂による強度・剛性の低下を抑えることはできるものの、火災時に生じるコンクリートのひび割れによる強度・剛性の低下を適切に抑えることができない問題点ある。セグメント2は火災時に熱を受けると急激に膨張するが、とくにコンクリート10の断面内に大型の鋼材5が配置された合成セグメント2は、鋼材5とコンクリート10との線膨張係数の違いにより鋼材5とコンクリート10との境界(とくに受熱面に近い鋼材5の内側フランジ6とコンクリート10との境界)にひび割れを生じやすい。その際に、ひび割れの進展方向がセグメント2の強度・剛性にとって重要となる。図10(C)のセグメント2の断面図において、鋼材5の内側フランジ6に生じたひび割れの進展方向が内側フランジ6より表面側(内空側)であれば、強度・剛性として見込んでいない部分(被り厚さdの部分)のみの損傷であるからセグメント2の強度・剛性はほとんど損なわれず、火災後の補修工事も比較的容易に行うことができる。これに対してひび割れが内側フランジ6より奥側(地山側)に進展すると、セグメント2の強度・剛性を大きく損なうおそれがある。

【0008】

本発明者は、厚さDの耐爆裂性コンクリート10中に火災時に加熱されるトンネル内空側面(受熱面)から所要被り厚さdで3本のH型断面の鋼材5を周方向に埋設した図9(A)の耐火セグメント2を用いて、火災時のひび割れの進展方向を確認する実験を行った。同図は耐火セグメント2の周方向の断面図を示し、各鋼材5を間隔(各鋼材5の内側フランジ6の端縁間の間隔)W2で平行に配置し、コンクリート10の幅方向側面4と対向する鋼材5の内側フランジ6の端縁との間に間隔W3を設けたことを表す。図示例の耐火セグメント2の内空側面を高温下で長時間(例えば上述した大規模自動車事故時に想定される時間−温度曲線で)加熱した実験の結果、耐爆裂性コンクリート10を用いることで火災時の爆裂については抑制できるが、高温に晒される鋼材5の内側フランジ6の両端部に生じるひび割れ18は避けられないことが確認された。また、同図(B)に示すように、鋼材5の内側フランジ6が相互に対向する間隔W2の部分のひび割れ18は、その間隔W2があまり大きくなければフランジ6の対向する方向(内空側面と平行な方向)に進展して地山側に進展することは少ないが、鋼材5の内側フランジ6とコンクリート10の幅方向側面4とが対向する間隔W3の部分のひび割れ18は地山側に進展することが多いことが確認された。

【0009】

図9(B)の間隔W3の部分のようにひび割れが鋼材5の内側フランジ6より地山側(奥側)へ進展すると、耐火セグメント2の強度・剛性が大きく損なわれるおそれがあることから、火災時のトンネル1の安全性が問題となる。また、たとえ火災時の崩壊等を避けることができたとしても、そのようなひび割れを生じた耐火セグメント2は、火災後に点検及び剛性の評価を行って大規模な補修・補強工事を行うことが必要となる。耐火被覆材のないトンネル1の火災時における安全性を高めるため、及び火災後の大規模な補修・補強工事を避けるためには、火災時に耐火セグメント2に生じるひび割れ18をできるだけ鋼材5の内側フランジ6より地山側へ進展させないようにすることが重要である。

【0010】

そこで本発明の目的は、火災時に生じるひび割れの不所望な方向への進展を抑えることができる耐火セグメントを提供することにある。

【課題を解決するための手段】

【0011】

図1の実施例を参照するに、本発明による耐火セグメントのひび割れ制御方法は、トンネル1(図10(A)参照)の軸方向所定幅Tの地山内周面を周方向に覆うコンクリート環片10内にその環片10の地山側面及び内空側面と平行な外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3(図1(B)参照)にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11を埋め込んでなるものである。

【0012】

また図1の実施例を参照するに、本発明によるひび割れ制御型耐火セグメントは、トンネル1(図10(A)参照)の軸方向所定幅Tの地山内周面を周方向に覆うコンクリート環片10内にその環片10の地山側面及び内空側面と平行な外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3(図1(B)参照)にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで埋め込まれた加熱溶融繊維製メッシュシート11を備えてなるものである。

【0013】

好ましくはメッシュシート11を、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3に加えて、図1(B)に点線で示すように、環片10内の複数の鋼材5の内側フランジ6の端縁の間W2にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで埋め込む。更に好ましくは、図2に示すように、環片10の幅方向側面4に、メッシュシート11の埋め込み深さdに沿って延びる切欠き溝12を設ける。メッシュシート11は、図3(E)に示すように、繊維の相互間隔(目合い)Sが10〜15mmで、単位面積当たりの繊維量(目付け量)が40〜91g/m2のものとすることが望ましい。

【発明の効果】

【0014】

本発明によるひび割れ制御型耐火セグメントは、地山内周面を周方向に覆う所定幅Tのコンクリート環片10の断面内に外側フランジ7及び内側フランジ8を有する複数の鋼材5が周方向に沿って内空側面から所定被り厚さdで埋設された耐火セグメント2において、少なくとも環片10の被り厚さd部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とすると共に、環片10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間にそのフランジ6の端縁に接触させつつそのフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11が埋め込んでいるので、次の有利な効果を奏する。

【0015】

(イ)火災時の加熱により加熱溶融繊維製メッシュシート11が溶融し、コンクリート環片10の被り深さdに鋼材5の内側フランジ6の端縁から環片10の幅方向側面4に至る隙間が形成されるので、その隙間を誘発目地として内側フランジ6の端縁に生じたひび割れ18の地山側(奥側)への進展を防止できる。

(ロ)ひび割れ18の地山側への進展を防止することにより、火災時に耐火セグメント2の強度・剛性が大きく損なわれることを防ぎ、トンネル1の火災時における安全性を確保することができる。

(ハ)また、ひび割れ18の地山側への進展を防止することにより、火災後においてもトンネル1の安全性が保たれ、火災後の復旧・補修作業の容易化を図ることができる。

(ニ)コンクリート環片10内に埋設した複数の鋼材5の内側フランジ6の端縁間にもメッシュシート11を埋め込むことにより、火災時のひび割れ18の地山側への進展を一層確実に防止することができる。

(ホ)加熱溶融繊維製をメッシュシート11とすることにより、その繊維の間を通してコンクリート環片10と鋼材5とを一体化させることができ、シート11の埋め込みによる耐火セグメント2の強度・剛性の低下を避けることができる。

【発明を実施するための最良の形態】

【0016】

図1(A)は本発明による耐火セグメント2の一実施例の一部切欠き斜視図を示し、同図(B)はその耐火セグメント2の線B−Bにおける周方向断面図を示す。図示例のセグメント2は、トンネル1の軸方向所定幅T(例えば1500mm程度)の地山内周面の所定角度範囲θ(図10(A)参照)を厚さD(例えば400mm程度)で覆うコンクリート環片10と、その環片10内に周方向に沿って間隔W2で平行に埋設された3本の鋼材5とを有する。図示例では、環片10の地山側面(地山内周面を覆う外面)及び内空側面(トンネル空間を形成する内面)の断面形状を周方向長さLの円弧状としているが、上述したように、セグメント2のトンネル軸方向と交差する断面形状及び長さLは被覆すべき地山内周面の形状と角度範囲θとに応じて適宜選択することができ、直線部分を含める場合もある。

【0017】

図示例の鋼材5は、コンクリート環片10の地山側面に平行な外側フランジ(プレート)7と、環片10の内空側面に平行な内側フランジ(プレート)6と、両フランジ7、6を繋ぐための束材8とを有する。鋼材5は、例えば図10(B)のようなH型断面に限らず、例えば両フランジ7、6の端部を束材8で繋いだものとしてもよい。また鋼材5の束材8は、両フランジ7、6の全長にわたり設ける必要はなく、両フランジ7、6の一部分を繋ぐものであれば足りる。鋼材5の束材8はコンクリートの充填性のよい形状とすることが望ましく、図示例では束材8を周方向に適宜間隔で設け、束材8の間の貫通孔8aにコンクリートを充填させることにより鋼材5の外側フランジ7及び内側フランジ6とコンクリート環片10とを一体化している。束材8のコンクリート充填性をよくしてコンクリート環片10と鋼材5の外側フランジ7及び内側フランジ6との一体性を高めることにより、セグメント2の剛性・強度を確保して厚さDを薄くすることができる。

【0018】

また鋼材5は、内側フランジ6がコンクリート環片10の内空側面から所定被り厚さdで被覆されるように埋設する。トンネル火災時に環片10の内空側面(受熱面)が長時間高温に晒されても鋼材5の温度が上昇して強度・剛性が低下しないように、十分な大きさの被り厚さd(例えば70〜80mm程度)で内側フランジ6を被覆することが望ましい。これに対し鋼材5の外側フランジ6は、そのような被り厚さで被覆する必要はなく、例えば図1(B)の断面図に示すように外側フランジ6を環片10の地山側面に露出させてもよい。

【0019】

図示例のコンクリート環片10は、その全体を耐爆裂性コンクリート製としている。耐爆裂性コンクリート中に十分大きな被り厚さdで鋼材5を埋設することにより、耐火被覆材がなくても爆裂や鋼材5の軟化による強度・剛性の劣化が生じにくい耐火構造のセグメント2とすることができる。ただし、被り厚さdが十分大きい場合は、環片10の全体ではなく、少なくとも環片10の被り厚さdの部分を耐爆裂性コンクリート製とすれば足りる。トンネル火災時に長時間高温に晒される内空面側の被り厚さdを耐爆裂性コンクリートで被覆することで、セグメント2のコンクリートの爆裂や鋼材5の軟化を十分に防止することが期待できる。

【0020】

更に図示例の耐火セグメント2は、たとえコンクリート環片10に爆裂やひび割れ等が発生してもトンネル1の崩壊につながることがないように、コンクリート環片10内に各鋼材5と直交する向き(幅方向)に応力を分布させる配力鉄筋14を配置している。図示例の配力鉄筋14は、各鋼材5の内側フランジ6の内空側と束材8の間の貫通孔8aとを直角方向に通した環状の部材により複数の鋼材5を締結するものであり、環片10内の周方向に沿って適宜間隔で複数配置されている。複数の配力鉄筋14でセグメント2に加わる荷重応力を複数の鋼材5に分散させることにより、たとえセグメント2の一部分に爆裂やひび割れ等が発生しても、セグメント2に大規模な断面欠損が生じてトンネル1が崩壊するのを避けることができる。

【0021】

図1(B)の断面図に示すように、配力鉄筋14は鋼材5の幅方向外側に配置し、セグメント2の幅方向外側から加わる応力も分散させることが望ましい。しかし、配力鉄筋14を鋼材5の幅方向外側に配置すると、図10(B)及び(C)に示すようにセグメント2の幅方向側面4に鋼材5を露出させて鋼殻とすることができず、図1(B)のように環片10の幅方向側面4から間隔W3だけ控えた位置に鋼材5を配置する必要が生じる。図9(B)を参照して上述したように、環片10の幅方向側面4から間隔W3だけ控えた位置に鋼材5を配置すると、火災時に鋼材5の内側フランジ6の端部に生じたひび割れ18が、その間隔W3において地山側に進展することが多い。図示例の耐火セグメント2の火災時における強度・剛性の劣化を最小限に抑えるためには、そのようなひび割れ18の地山側への進展を抑えることが重要となる。

【0022】

図示例の耐火セグメント2は、コンクリート環片10の幅方向側面4とその側面4に隣接する鋼材5の内側フランジ6との間隔W3に、その内側フランジ6と同じ被り深さdで図3(E)に示すような加熱溶融繊維製メッシュシート11を埋め込むことにより、内側フランジ6の端部に生じたひび割れ18の地山側への進展を抑えている。例えば図4に示すように、環片10と同じ周方向長さLで間隔W3より若干広い幅の短冊状メッシュシート11を用い、その幅方向の一端縁を環片10の幅方向側面4に位置合わせすると共に他端縁を幅方向側面4に隣接する鋼材5の内側フランジ6の端縁に接触させながら、メッシュシート11を環片10の幅方向側面4と鋼材5との間隔W3に環片10の周方向全体にわたり敷き詰めて埋設する。ただし、メッシュシート11は1枚の短冊形とする必要はなく、適当な大きさの複数のメッシュシート11を相互に接続しながら環片10の周方向全体にわたり敷き詰めてもよい。

【0023】

メッシュシート11のコンクリート環片10内への埋め込みは、例えば図4に示すように、複数鋼材5及び配力鉄筋14を適当な型枠内に組み立て、その型枠内に地山側から鋼材5の内側フランジ5までコンクリートを打設したうえでメッシュシート11を設置し、更にその上に耐爆裂性コンクリートを所定被り厚さdで流し込むことで施工することができる。メッシュシート11の埋め込みは環片10内のコンクリートと鋼材5の内側フランジ6との一体化を損なう要因ともなりうるが、図3(E)に示すようにメッシュの目合い(加熱溶融繊維の相互間隔)S1、S2と目付け量(単位面積当たりの繊維量)とを適当に選択することで、メッシュの網目間を通して鋼材5の内側フランジ6と環片10内のコンクリートとを一体化させることができる。本発明者の実験によれば、メッシュシート11の目合い量S1及びS2を10〜15mmとすると共に目付け量を40〜91g/m2とし、枠体を振動させながらコンクリートペーストがメッシュシート11の網目間で一体化するように施工すれが、メッシュシート11の埋め込みによりセグメント2内の部材の一体性が損なわれるおそれはない。

【0024】

メッシュシート11は、例えば300℃程度で溶融・焼失するポリプロピレン又はビニロン等の加熱溶融繊維製とすることができる。火災時にコンクリート環片10の内空側面が長時間高温に晒されるとメッシュシート11が溶融・焼失し、環片10の被り深さdに鋼材5の内側フランジ6の端縁から環片10の幅方向側面4に至る隙間が形成されるので、その隙間を誘発目地として、鋼材5の内側フランジ6の端部に生じたひび割れ18を内空側面と平行に幅方向側面4へ導き、ひび割れ18の地山側への進展を抑えることが期待できる。

【0025】

なお、図示例の耐火セグメント2はコンクリート環片10及び鋼材5の外側フランジ7の地山側面を覆うスキンプレート20を有し、そのスキンプレート20の周囲を環片10の周方向端面3及び幅方向側面4に設けたシール溝付き鋼板(シール溝にガスケットが配置された鋼板)23と接続している。図10(B)の合成セグメント2の場合と同様に、複数の耐火セグメント2を周方向端面3のセグメント継手21で周方向に連結すると共に、幅方向側面4のリング継手22(図1(B)のリング継手22a、22b参照)でトンネル軸方向に連結してトンネル1の一次覆工を形成する際に、隣接する周方向端面3及び幅方向側面4のシール溝付き鋼板23を水密に結合させて各セグメント2のスキンプレート20を連結することにより、完全防水構造の一次覆工とすることができる。ただし、スキンプレート20は本発明のひび割れ制御及びセグメントに必須のものではない。

【0026】

[実験例1]

図1のように加熱溶融繊維製メッシュシート11を埋め込むことで鋼材5の内側フランジ6の端部に生じたひび割れ18の地山側への進展が抑制できるか否かを確認するため、図3(A)に示すように、コンクリート10内に鋼材5と配力鉄筋14とメッシュシート11とが埋設されたセグメント試験体2b(幅T=440mm、長さL=1000mm、厚さD=400mm)を用いて実験を行った。同図(B)は、セグメント試験体2bの鋼材5と直角方向の断面図を示す。本実験では、図1のような束材8を有する鋼材5に代えて1枚の鋼板からなる鋼材5(図1の内側フランジ6に相当する)を用い、目合い量10mm、目付け量91g/m2のビニロン製メッシュシート11を用いた。

【0027】

図示例のセグメント試験体2bは、図4に示すように適当な型枠内に鋼材5及び配力鉄筋14を組み立てて地山側から鋼材5までコンクリートを打設したのち、鋼材5の両側の幅方向側面4a、4b(図3の北側面4a及び南側面4b)との間隔W3(=70mm)にそれぞれメッシュシート11を設置し、更にその上に耐爆裂性コンクリートを所定被り厚さdで流し込み、型枠振動機でペーストが一体化するように十分振動させながら作成した。試験体2bの被り厚さdの表面(受熱面)を例えば上述した大規模自動車事故時に想定される時間−温度曲線に基づいて高温下で長時間加熱し、試験体2bの冷却後に北側面4a及び南側面4bに生じたひび割れ18の進展方向をそれぞれ目視で観察した。

【0028】

セグメント試験体2bの受熱面の加熱により生じた北側面4aのひび割れ18の状況を図5の写真に示し、南側面4bのひび割れ18の状況を図6の写真に示す。図5及び図6から分かるように、加熱により生じたひび割れ18の一部が地山側へ進展することは避けられなかったが、同図の四角で囲まれた部分に示すように、試験体2bの中間部分に生じたひび割れ18の一部を受熱面とほぼ平行に制御することができた。また、同図の楕円で囲まれた部分に示すように、試験体2bの端部に生じたひび割れ18の一部も受熱面とほぼ平行に制御することができた。メッシュシート11を目合い量15mm・目付け量40g/m2のビニロン製のものに代えて同様の実験を繰り返したところ、目合い量の異なるメッシュシート11を用いた場合も、図5及び図6と同様に、中間部分及び端部において生じたひび割れ18の一部を受熱面とほぼ平行に制御することができた。

【0029】

この実験結果から、図1のようにコンクリート環片10の幅方向側面4から間隔W3だけ控えた位置に鋼材5を埋設・配置した耐火セグメント2においても、環片10内の幅方向側面4と鋼材5の内側フランジ6との間隔W3に被り厚さdで加熱溶融繊維製メッシュシート11を埋め込むことにより、環片10の内空側面の加熱時に内側フランジ6の端部に生じるひび割れ18の少なくとも一部分を被り厚さdの深さに沿って進展させ、地山側への進展を抑えることができることを確認することができた。すなわち、図1のように鋼材5の幅方向外側に配力鉄筋14が埋設・配置された耐火セグメント2に加熱溶融繊維製メッシュシート11を埋め込むことで、強度・剛性を損なうひび割れ18の地山側への進展をできる限り小さく抑え、火災時における強度・剛性の劣化が極めて小さい耐火セグメント2とすることができる。

【0030】

こうして本発明の目的である「火災時に生じるひび割れの不所望な方向への進展を抑えることができる耐火セグメント」の提供を達成できる。

【0031】

以上、図1を参照して配力鉄筋14が埋設・配置された耐火セグメント2について説明したが、配力鉄筋14は本発明のひび割れ制御型耐火セグメント2に必須のものではない。配力鉄筋14が埋設・配置されていない耐火セグメント2においても、耐火セグメント2の幅方向側面4から間隔W3だけ控えた位置に鋼材5が埋設・配置されている場合は、その間隔W3に加熱溶融繊維製メッシュシート11を埋め込むことで、その間隔W3において生じたひび割れ18の地山側への進展を防止することが可能である。

【0032】

また図1の実施例において、コンクリート10の幅方向側面4と環片10内の鋼材5の内側フランジ6の端縁との間W3に加えて、図1(B)に点線で示すように、環片10内の複数の鋼材5の内側フランジ6の端縁の間W2にも、その両側のフランジ6と同じ被り深さdで加熱溶融繊維製メッシュシート11を埋め込むことができる。例えば環片10と同じ周方向長さLで間隔W2より若干広い幅の短冊状の加熱溶融繊維製メッシュシート11を、両側の鋼材5の内側フランジ6の端縁に接触させながら間隔W2に環片10の周方向全体にわたり敷き詰めて埋設する。図9(B)を参照して上述したように、内側フランジ6が相互に対向する間隔W2の部分のひび割れ18は比較的フランジ6の対向する方向(受熱面と平行)に進展しやすいが、火災時にメッシュシート11の溶融によって間隔W2に両側の鋼材5の内側フランジ6を結ぶような隙間を形成することにより、その隙間を誘発目地として、間隔W2に生じるひび割れ18の地山側への進展を一層確実に防止することが期待できる。

【実施例1】

【0033】

図2は、図1のようにコンクリート環片10の幅方向側面4と鋼材5との間隔W3に加熱溶融繊維製メッシュシート11を埋め込んだ耐火セグメント2において、そのコンクリート環片10の幅方向側面4に、メッシュシート11の埋め込み深さdに沿って延びる切欠き溝12を設けた実施例を示す。上述したように、間隔W3にメッシュシート11を埋め込むことにより、鋼材5の内側フランジ6の端部に生じるひび割れ18の少なくとも一部分を受熱面とほぼ平行に制御して地山側への進展を抑えることが期待できるが、図5及び図6の四角で囲まれた部分に示すように、受熱面とほぼ平行に制御したひび割れ18が内側フランジ6の深さd(メッシュシート11の埋め込み深さd)よりも若干地山側へ流れる傾向が見られる。図2のようにコンクリート環片10の幅方向側面4にメッシュシート11の埋め込み深さdに沿って切欠き溝12を設けることにより、ひび割れ18の地山側へ流れる傾向を抑えることが期待できる。

【0034】

[実験例2]

図2のように幅方向側面4に切欠き溝12を設けることでひび割れ18の地山側へ流れる傾向を抑えることができるか否かを確認するため、図3(C)に示すように、鋼材5と配力鉄筋14とが埋設されたコンクリート環片10の幅方向側面4a、4b(図3の北側面4a及び南側面4b)にそれぞれ切欠き溝12を設けたセグメント試験体2c(幅T=440mm、長さL=1000mm、厚さD=400mm)を用いて実験を行った。同図(D)は、セグメント試験体2cの鋼材5と直角方向の断面図を示す。本実験においても実験例1と同様に1枚の鋼板からなる鋼材5を用い、同図(F)に示すように北側面4a及び南側面4bにそれぞれ鋼材5の埋設深さに沿って幅P1=5mm、深さP2=7mmの切欠き溝12を設けた。また本実験では、切欠き溝12のみの効果を確認するため、試験体2c内にメッシュシート11は埋設しなかった。試験体2cの被り厚さdの表面(受熱面)を実験例1と同様に高温下で長時間加熱し、試験体2cの冷却後に北側面4a及び南側面4bに生じたひび割れ18の進展方向をそれぞれ目視で観察した。

【0035】

セグメント試験体2cの北側面4aのひび割れ18の状況を図7の写真に示し、南側面4bのひび割れ18の状況を図8の写真に示す。図7及び図8の四角で囲まれた部分に示すように、試験体2cの北側面4a及び南側面4bに鋼材5の埋設深さに沿って切欠き溝12を設けることにより、加熱により試験体2cの中間部分に生じたひび割れ18の一部を切欠き溝12に沿って進展させることができると共に、そのひび割れ18の地山側へ流れる傾向を抑えることができた。ただし、端部に生じたひび割れ18は切欠き溝12に沿って進展させることができず、ひび割れ18が地山側へ進展した。

【0036】

この実験結果から、図2のようにコンクリート環片10の幅方向側面4にメッシュシート11の埋め込み深さdに沿って切欠き溝12を設けることにより、加熱時に内側フランジ6の端部に生じるひび割れ18の地山側へ流れる傾向をある程度抑えることができることを確認できた。すなわち、図1のように火災時における強度・剛性の劣化が極めて小さい耐火セグメント2において、加熱時に生じるひび割れ18の進展範囲をメッシュシート11の埋め込み深さdの近傍範囲(すなわち被り厚さdの部分又はその近傍)に抑え、強度・剛性を損なうひび割れ18の地山側への進展をできる限り小さく抑えることができるので、火災時におけるトンネル1の安全性を一層高めると共に、火災後のトンネル1の補修・補強工事の一層の容易化を図ることが可能となる。

【図面の簡単な説明】

【0037】

【図1】本発明の耐火セグメントの一実施例の説明図である。

【図2】本発明の耐火セグメントの他の実施例の説明図である。

【図3】本発明の耐火セグメントのひび割れ制御性能を確認する実験の説明図である。

【図4】実験用セグメントの製造方法を示す写真である。

【図5】メッシュシートを埋設した実験用セグメントの幅方向片側側面のひび割れ状態を示す写真である。

【図6】メッシュシートを埋設した実験用セグメントの幅方向反対側側面のひび割れ状態を示す写真である。

【図7】切欠き溝を設けた実験用セグメントの片側の幅方向片側側面のひび割れ状態を示す写真である。

【図8】切欠き溝を設けた実験用セグメントの片側の幅方向反対側側面のひび割れ状態を示す写真である。

【図9】従来の耐火セグメントにおけるひび割れ状態を示す説明図である。

【図10】従来の耐火セグメントの説明図である。

【符号の説明】

【0038】

1…トンネル(地下空洞) 2…セグメント

3…周方向端面 4…幅方向側面

5…鋼材 6…鋼材の内側フランジ

7…鋼材の外側フランジ 8…鋼材の束材

10…コンクリート 11…メッシュシート

12…切欠き溝 14…配力鉄筋

18…ひび割れ

20…スキンプレート 21…セグメント継手

22…リング継手 23…シール溝付き鋼板

【特許請求の範囲】

【請求項1】

トンネルの軸方向所定幅の地山内周面を周方向に覆うコンクリート環片内に当該環片の地山側面及び内空側面と平行な外側フランジ及び内側フランジを有する複数の鋼材が周方向に沿って内空側面から所定被り厚さで埋設された耐火セグメントにおいて、少なくとも前記環片の被り厚さ部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで加熱溶融繊維製メッシュシートを埋め込んでなる耐火セグメントのひび割れ制御方法。

【請求項2】

請求項1のひび割れ制御方法において、前記メッシュシートを、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に加えて、前記環片内の複数の鋼材内側フランジの端縁の間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで埋め込んでなる耐火セグメントのひび割れ制御方法。

【請求項3】

請求項1又は2のひび割れ制御方法において、前記環片の幅方向側面に、前記メッシュシートの埋め込み深さに沿って延びる切欠き溝を設けてなる耐火セグメントのひび割れ制御方法。

【請求項4】

請求項1から3の何れかのひび割れ制御方法において、前記メッシュシートを、繊維の相互間隔が10〜15mmで単位面積当たりの繊維量が40〜91g/m2のものとしてなる耐火セグメントのひび割れ制御方法。

【請求項5】

トンネルの軸方向所定幅の地山内周面を周方向に覆うコンクリート環片内に当該環片の地山側面及び内空側面と平行な外側フランジ及び内側フランジを有する複数の鋼材が周方向に沿って内空側面から所定被り厚さで埋設された耐火セグメントにおいて、少なくとも前記環片の被り厚さ部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで埋め込まれた加熱溶融繊維製メッシュシートを備えてなるひび割れ制御型耐火セグメント。

【請求項6】

請求項5の耐火セグメントにおいて、前記メッシュシートを、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に加えて、前記環片内の複数の鋼材内側フランジの端縁の間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで埋め込んでなるひび割れ制御型耐火セグメント。

【請求項7】

請求項5又は6の耐火セグメントにおいて、前記環片の幅方向側面に、前記メッシュシートの埋め込み深さに沿って延びる切欠き溝を設けてなるひび割れ制御型耐火セグメント。

【請求項8】

請求項5から7の何れかの耐火セグメントにおいて、前記メッシュシートを、繊維の相互間隔が10〜15mmで単位面積当たりの繊維量が40〜91g/m2のものとしてなるひび割れ制御型耐火セグメント。

【請求項1】

トンネルの軸方向所定幅の地山内周面を周方向に覆うコンクリート環片内に当該環片の地山側面及び内空側面と平行な外側フランジ及び内側フランジを有する複数の鋼材が周方向に沿って内空側面から所定被り厚さで埋設された耐火セグメントにおいて、少なくとも前記環片の被り厚さ部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで加熱溶融繊維製メッシュシートを埋め込んでなる耐火セグメントのひび割れ制御方法。

【請求項2】

請求項1のひび割れ制御方法において、前記メッシュシートを、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に加えて、前記環片内の複数の鋼材内側フランジの端縁の間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで埋め込んでなる耐火セグメントのひび割れ制御方法。

【請求項3】

請求項1又は2のひび割れ制御方法において、前記環片の幅方向側面に、前記メッシュシートの埋め込み深さに沿って延びる切欠き溝を設けてなる耐火セグメントのひび割れ制御方法。

【請求項4】

請求項1から3の何れかのひび割れ制御方法において、前記メッシュシートを、繊維の相互間隔が10〜15mmで単位面積当たりの繊維量が40〜91g/m2のものとしてなる耐火セグメントのひび割れ制御方法。

【請求項5】

トンネルの軸方向所定幅の地山内周面を周方向に覆うコンクリート環片内に当該環片の地山側面及び内空側面と平行な外側フランジ及び内側フランジを有する複数の鋼材が周方向に沿って内空側面から所定被り厚さで埋設された耐火セグメントにおいて、少なくとも前記環片の被り厚さ部分を加熱溶融繊維が混入された耐爆裂性コンクリート製とし、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで埋め込まれた加熱溶融繊維製メッシュシートを備えてなるひび割れ制御型耐火セグメント。

【請求項6】

請求項5の耐火セグメントにおいて、前記メッシュシートを、前記環片の幅方向側面と前記環片内の鋼材内側フランジの端縁との間に加えて、前記環片内の複数の鋼材内側フランジの端縁の間に当該フランジ端縁に接触させつつ当該フランジと同じ被り深さで埋め込んでなるひび割れ制御型耐火セグメント。

【請求項7】

請求項5又は6の耐火セグメントにおいて、前記環片の幅方向側面に、前記メッシュシートの埋め込み深さに沿って延びる切欠き溝を設けてなるひび割れ制御型耐火セグメント。

【請求項8】

請求項5から7の何れかの耐火セグメントにおいて、前記メッシュシートを、繊維の相互間隔が10〜15mmで単位面積当たりの繊維量が40〜91g/m2のものとしてなるひび割れ制御型耐火セグメント。

【図1】

【図2】

【図3】

【図9】

【図10】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図9】

【図10】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−197548(P2009−197548A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−43199(P2008−43199)

【出願日】平成20年2月25日(2008.2.25)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月25日(2008.2.25)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]